Mapa procesu technologicznego przygotowania mieszanek betonowych. TTK. Przygotowanie mieszanki betonowej na budowie. Harmonogram procesu produkcyjnego

Przeczytaj także

TYPOWA WYKRES TECHNOLOGICZNY (TTK)

PRZYGOTOWANIE MIESZANKI BETONOWEJ NA PLACU BUDOWY

I. ZAKRES

1.1. Typowa mapa technologiczna (zwana dalej TTK) to kompleksowy dokument regulacyjny, który ustala, zgodnie z konkretną technologią, organizację procesów pracy przy budowie konstrukcji przy użyciu najnowocześniejszych środków mechanizacji, postępowych projektów i metod wykonywania praca. Są przeznaczone do przeciętnych warunków pracy. SIWZ jest przeznaczona do wykorzystania przy opracowywaniu Projektów na wykonanie robót (PPR), innej dokumentacji organizacyjnej i technologicznej, a także w celu zapoznania (przeszkolenia) pracowników oraz pracowników inżynieryjno-technicznych z zasadami wytwarzania prace nad przygotowaniem mieszanki betonowej w mieszalni do przygotowania mieszanek cementowo-betonowych na placu budowy.

1.2. W prawdziwa mapa podano instrukcje dotyczące przygotowania mieszanki betonowej za pomocą racjonalnych środków mechanizacji, podano dane dotyczące kontroli jakości i odbioru pracy, podano wymagania dotyczące bezpieczeństwa przemysłowego i ochrony pracy w produkcji pracy.

1.3. Ramy regulacyjne dla opracowania map technologicznych to: SNiP, SN, SP, GESN-2001 ENiR, normy produkcyjne dotyczące zużycia materiałów, lokalne progresywne normy i ceny, normy dotyczące kosztów pracy, normy zużycia materiałów i zasobów technicznych .

1.4. Celem stworzenia KT jest opisanie rozwiązań w zakresie organizacji i technologii przygotowania mieszanki betonowej w celu zapewnienia jej wysokiej jakości, a także:

Obniżenie kosztów pracy;

Skrócenie czasu budowy;

Zapewnienie bezpieczeństwa wykonywanych prac;

Organizacja pracy rytmicznej;

Unifikacja rozwiązań technologicznych.

1.5. Na podstawie TTC, w ramach PPR (jako obowiązkowych elementów Projektu Realizacji Pracy), opracowywane są schematy przepływu pracy (RTC) do wykonywania określonych rodzajów prac związanych z przygotowaniem mieszanki betonowej. Robocze mapy technologiczne opracowywane są na podstawie standardowe mapy na specyficzne warunki danej organizacji budowlanej, z uwzględnieniem jej materiałów projektowych, warunków naturalnych, dostępnego parku maszynowego i materiałów budowlanych, związanych z warunkami lokalnymi. Robocze mapy technologiczne regulują środki wsparcia technologicznego oraz zasady realizacji procesów technologicznych w produkcji pracy. Cechy technologiczne, w zależności od marki przygotowywanej mieszanki, każdorazowo określa Projekt Roboczy. Skład i szczegółowość materiałów opracowanych w RTK ustala właściwa organizacja wykonawcza wykonawstwa, na podstawie specyfiki i zakresu wykonywanych prac. We wszystkich przypadkach zastosowania TTK konieczne jest powiązanie go z warunkami lokalnymi, w zależności od składu, marki i ilości produkowanej mieszanki betonowej.

Schematy pracy są przeglądane i zatwierdzane w ramach PPR przez kierownika Generalnego Wykonawcy w porozumieniu z organizacją Zamawiającego, Dozorem Technicznym Zamawiającego.

1.6. Mapa technologiczna przeznaczona jest dla majstrów, majstrów i majstrów wykonujących prace przy przygotowaniu mieszanki betonowej, a także pracowników dozoru technicznego Zamawiającego i przeznaczona jest do specyficznych warunków pracy w III strefie temperaturowej.

^ II. POSTANOWIENIA OGÓLNE

2.1. Opracowano mapę technologiczną zestawu prac związanych z przygotowaniem mieszanki betonowej.

2.2. Prace nad przygotowaniem mieszanki betonowej odbywają się na jednej zmianie, czas pracy podczas zmiany wynosi:

gdzie 0,828 to współczynnik wykorzystania mechanizmów przez czas podczas zmiany (czas związany z przygotowaniem do pracy i przeprowadzeniem ETO - 15 minut, przerwy związane z organizacją i technologią procesu produkcyjnego oraz odpoczynkiem kierowcy - 10 minut co godzinę pracy).

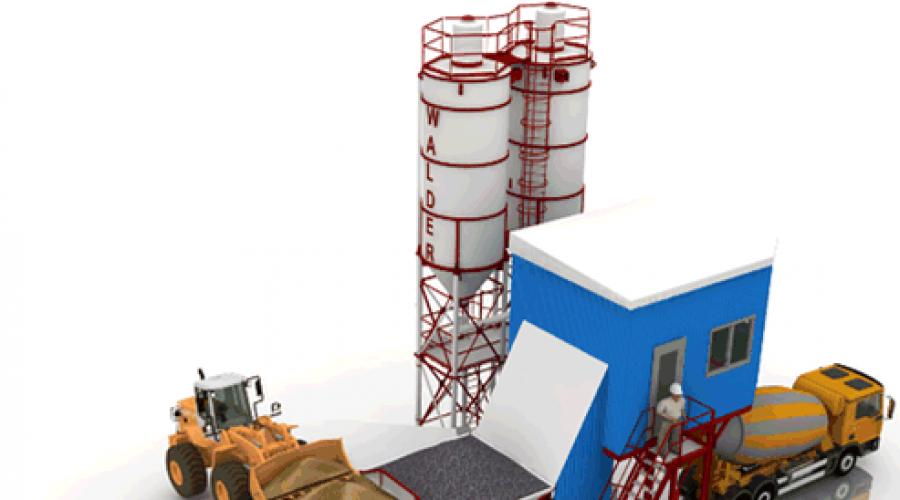

2.3. Mapa technologiczna przewiduje wykonanie pracy przez zintegrowane łącze z mobilna betoniarnia BSU-30TZ, gabaryty agregatu 42500x5850x8400 m, o wydajności 30 m3/h wyposażony w betoniarka SB-138, bunkry materiały obojętne m, pojemność silosu na cement wynosi 60 ton, całkowite zużycie energii elektrycznej wynosi 75 kW (patrz rys. 1).

Rys.1. Betoniarnia BSU-30TZ

2.4. Betoniarnia wyposażona jest w zautomatyzowany system sterowania oparty na komputerze przemysłowym, który zapewnia:

Zautomatyzowana kontrola wszystkich procesów technologicznych produkcji;

Technologia wielu receptur do przygotowywania mieszanek (do 50 receptur);

Rozliczanie zużycia materiałów i produkcji betonu według gatunku;

Rozliczanie realizacji wniosków z zachowaniem informacji o Kliencie, czasu wejścia i realizacji wniosku, numeru receptury oraz objętości mieszanki;

Wyświetlanie informacji księgowych na wyświetlaczu i drukarce.

2.5. Prace należy wykonywać zgodnie z wymaganiami następujących dokumentów regulacyjnych:

SP 48.13330.2011. Organizacja budowy;

SNiP 3.03.01-87. Konstrukcje nośne i zamykające;

GOST 27006-86. Beton. Zasady doboru kompozycji;

GOST 30515-97. cementy. Ogólne warunki techniczne;

GOST 8736-93. piasek dla Roboty budowlane;

GOST 8267-93. Kruszywo i żwir z gęstych skał do prac budowlanych;

SNiP 12-03-2001. Bezpieczeństwo pracy w budownictwie. Część 1. Wymagania ogólne;

SNiP 12-04-2002. Bezpieczeństwo pracy w budownictwie. Część 2. Produkcja budowlana.

^ III. ORGANIZACJA I TECHNOLOGIA WYKONYWANIA PRACY

3.1. Zautomatyzowana wytwórnia betonu (BSU) wraz z urządzeniem SB-138 przeznaczona jest do przygotowywania mieszanek betonowych sztywnych i plastycznych z kruszywem do 40 mm. Wydajność instalacji do 30 m/h; pojemności lejów zasypowych na cement, kruszywo, zbiornik na wodę są zaprojektowane na pół godziny pracy przy maksymalnej wydajności i najwyższym stosunku wodno-cementowym 0,5. Mobilna wytwórnia betonu składa się z działów mieszania i dozowania, magazynu kruszywa oraz magazynu cementu (patrz rys. 2). Instalacja sterowana jest z kabiny maszynisty, a osprzęt elektryczny znajduje się w specjalnym pomieszczeniu. Kabina maszynisty wyposażona jest w przyrządy rejestrujące przebieg procesu technologicznego.

Rys.2. Schemat betoniarni

1 - eksploatacyjne wypełniacze bunkrów; 2 - przenośnik-dozownik; 3 - przenośnik przeładunkowy; 4 - betoniarka; 5 - rama betoniarki; 6 - dozownik cementu; 7 - dozownik dodatków chemicznych; 8 - dozownik wody; 9 - jednostka dodatków chemicznych (na życzenie klienta); 10 - silos cementu eksploatacyjnego z filtrem; 11 - przenośnik ślimakowy

3.2. Magazyn materiałów eksploatacyjnych piasku i tłucznia frakcyjnego Typ otwarty ze ściankami działowymi, zlokalizowanymi bezpośrednio przy betoniarni. Piasek i tłuczeń frakcyjny dostarczany jest do magazynu materiałów eksploatacyjnych wagonami kolejowymi. W przypadku dostaw niefrakcyjnych lub zanieczyszczonych tłucznia odbywa się tu również sortowanie materiału na frakcje (przesiewanie) oraz mycie materiału. Piasek i tłuczeń są podawane do podajników porcjowni i rozładowywane ładowacz czołowy TO-49 bezpośrednio nad lejami tac wibracyjnych przenośnika chodnikowego. Jednostka dozująca SBU składa się z lejów serwisowych-napełniaczy z dozowniki wahadłowe ciągłego działania С-633. Dozowniki są instalowane nad przenośnikiem poziomym, który dostarcza materiały do przenośnika pochyłego. Na przenośniku pochyłym wpadają do wanny załadowczej wydziału mieszania.

3.3. Materiały eksploatacyjne automatyczny magazyn cementu S-753 o pojemności 300 ton przeznaczony jest do krótkotrwałego składowania cementu. Cement z wagonów kolejowych jest rozładowywany bezpośrednio do magazynu cementu za pomocą wyładunek pneumatyczny С-577 lub cementowozy.

Wieża silosowa o pojemności 60 ton wyposażona jest w dwa wskaźniki poziomu cementu typu UKM. Lej podający cement to cylinder ze stożkową częścią na dole. Cement podawany jest bezpośrednio do dozownik S-781 z podajnikiem bębnowym. Wewnątrz bunkra są dwa wskaźnik poziomu cementu С-609А uwzględnione w systemie gospodarki magazynowej. Włączenie lub wyłączenie mechanizmu dostarczającego cement z magazynu odbywa się za pomocą tych samych wskaźników.

3.4. ^ Betoniarnia SB-138 Ciągłe wymuszone mieszanie jest głównym wyposażeniem węzła betoniarskiego. Korpus roboczy mieszarki to dwa wały o przekroju kwadratowym 80x80 mm z zamontowanymi na nich łopatkami. Ostrza zakończone są ostrzami o wymiarach 100x100 mm. Korpus mieszadła zakończony jest lejem magazynowym z zasuwą szczękową.

^ Betoniarnia SB-138 jest połączona z magazynami kruszyw cementowych i dozownikiem systemem podajników taśmowych i kubełkowych.

3.5. W zależności od zmieniających się potrzeb mieszanki betonowo-cementowej, wytwórnię można dostosować do dowolnej wydajności w zakresie od 15 do 30 m/h zmieniając wydajność jego dozowników: cement z 5 na 10 t/h, piasek i tłuczeń od 12,5 do 25 t/h i wody do 6 m.

Czyli na przykład przy zużyciu materiałów na 1 m3 betonu określonym przez laboratorium zakładu (cement - 340 kg, piasek - 547 kg, kamień łamany frakcji 5-20 mm - 560 kg, kamień łamany ułamek 20-40 mm - 840 kg, woda - 170 kg) wydajność roślin wyniesie:

Tabela 1

| Dozownik na | Wydajność dozowników, t/h przy wydajności zakładu, m/h |

|||

| 15 | 20 | 25 | 30 |

|

| cement | | 6,8 | 8,5 | 10,2 |

| Piasek | | 10,9 | 13,7 | 16,4 |

| Kruszywo frakcja 5-20 mm | | 11,2 | 14,0 | 16,8 |

| Frakcja kamienia łamanego 20-40 mm | | 16,8 | 21,0 | 25,2 |

| Woda | | 3,4 | 4,3 | 5,1 |

3.6. Przed rozpoczęciem pracy cementowni z instalacją SB-138 cały sprzęt jest sprawdzany i w razie potrzeby kalibrowane są dozowniki kruszywa, cementu i wody. Kalibracja dozowników odbywa się ze zmianą wydajności zakładu, marki i składu mieszanki betonowej, masy objętościowej i rozkładu granulometrycznego kruszyw. Przy określonej wydajności zakładu i odpowiednio składzie i marce mieszanki konieczna jest również okresowa kalibracja dozowników.

3.7. Dozowniki kruszywa są kalibrowane przez pobieranie próbek. Do tego potrzebujesz:

Zbiorniki serwisowe napełniać piaskiem, małym i dużym żwirem w ilości co najmniej 5 m3 każdego materiału;

Ustaw dozowniki poziomu w pozycji poziomej (z materiałem) przesuwając dźwignię obciążenia lub zmieniając ładunek w skrzyni balastowej (w pobliżu wariatora). W takim przypadku klapy ruchome powinny być ustawione na wysokość 100 mm dla tłucznia i 80 mm dla piasku. Klapy stałe są montowane o 10 mm wyżej niż klapy ruchome. Sprawdzenie braku zakleszczeń lub zakleszczeń w systemie ważenia dozowników odbywa się poprzez lekkie dociśnięcie krawędzi platformy wagowej lub poprzez umieszczenie odważnika 0,5 kg. W takim przypadku platformę należy opuścić do przystanku;

Przygotować do kalibracji wagi towarowe o nośności co najmniej 0,5, pudełko o pojemności 200 m3 oraz stoper.

3.7.1. Do pobierania próbek konieczne jest włączenie poziomego przenośnika zbiorczego na ruch w przeciwnym kierunku poprzez zmianę kierunku silnika elektrycznego (wsteczny). Podczas testowania jednego dozownika, resztę należy wyłączyć. Poziomy przenośnik odbiorczy powinien być włączony na czas testu. Na polecenie asystenta laboratoryjnego trzymającego stoper operator włącza dozownik. Piasek lub tłuczeń wylewany jest na blachę przez 4-5 sekund, aż do uzyskania stabilnego płynięcia wsypywanego materiału. Następnie włącza się stoper, a pudełko umieszcza się pod strumieniem dozowanego materiału.

3.7.2. Pudełko jest ładowane w ciągu 60 sekund na 1, 2, 3 pozycje strzałki wariatora, aw ciągu 30 sekund - na 4 i 5 pozycji strzałki. Po upływie czasu pobierania próbek, na sygnał asystenta laboratorium, przenośnik odbiorczy i dozownik zostają wyłączone. Pobrana próbka jest ważona na wadze. Dla jednej pozycji wariatora wykonywane są trzy ważenia.

3.7.3. Wydajność godzinową dozownika określa średnia arytmetyczna masy trzech próbek według wzoru:

gdzie jest średnią arytmetyczną masy trzech próbek w kg bez tary;

Czas próbkowania w sek.

3.7.4. Jeżeli masa próbek nie przekracza ±2% obliczonej wartości, uważa się, że w tej pozycji wskazówki wariatora dozownik pracuje stabilnie. Podobnie wykonuje się kalibrację innych dozowników kruszyw.

3.8. Aby skalibrować dozownik cementu, musisz:

Poluzuj śruby mocujące rurę zasypu cementu i obróć rurę o 90°;

Upewnij się, że zasobnik na cement jest całkowicie wypełniony cementem. Sprawdź poziom cementu w leju zasypowym za pomocą wskaźników poziomu na panelu sterowania mieszalni;

Przygotować do tarowania wag handlowych o nośności co najmniej 0,5, dwóch pudełek o pojemności 200 litrów, stopera, łopaty, blaszanej rurki o średnicy 130-150 mm, długości 3-3,5 m.

3.8.1. Próbkowanie jest przeprowadzane dla każdej z pięciu pozycji strzałki wariatora. Aby to zrobić, pod dyszą instalowana jest skrzynka, na polecenie asystenta laboratorium kierowca włącza dozownik cementu. Cement z dozownika wchodzi do rury, a z niej do pudełka, aż do ustalenia stabilnego trybu podawania cementu i normalnej liczby obrotów silnika elektrycznego. Czas wymagany do uzyskania stabilnego przepływu materiału wynosi zwykle 50-60 sekund. Po tym czasie stoper jest jednocześnie włączany, a rura jest przenoszona do załadunku pudełka.

3.8.2. Pudełko jest ładowane w ciągu 90 sekund na 1, 2, 3 pozycje strzałki wariatora, aw ciągu 60 sekund - na 4, 5 pozycji strzałki. Po upływie określonego czasu pobrana próbka jest ważona na wadze. Dla każdej pozycji igły wariatora pobierane są trzy próbki. Dokładność dozowania cementu ±2% obliczonej wagi.

3.8.3. W celu kontroli poprawności kalibracji sprawdza się działanie dozownika przy wybranej pojemności i przy ciągłej pracy dozownika przez - 10 minut poprzez pobranie trzech próbek w pudełku, zwracając szczególną uwagę na działanie wszystkich mechanizmów i nieprzerwany przepływ materiał do dozownika.

3.9. Aby skalibrować dystrybutor wody, musisz:

Rurkę spustową, przez którą woda wpływa do mieszalnika, obrócić o 180° na kołnierzu i przedłużyć dodatkową rurą o długości do 4 m;

Wyłącz wszystkie urządzenia niezwiązane z dozowaniem wody.

3.9.1. Urządzenie dozujące jest kalibrowane przez próbkowanie, dla którego konieczne jest włączenie pompy dozującej, gdy rura spustowa. W tym samym czasie woda ze zbiornika przez pompę dozującą i zawór trójdrożny wraca do zbiornika przez pierścień. Na polecenie asystenta laboratoryjnego trzymającego stoper, operator przełącza zawór trójdrożny w położenie podawania wody do mieszalnika, a do beczki podawana jest woda do momentu ustalenia stałego stałego przepływu wody.

3.9.2. Następnie stoper jest jednocześnie włączany, a zawór trójdrożny jest natychmiast przełączany na dostarczanie wody do zbiornika wodomierza. Pojemnik jest napełniany w ciągu 60 sekund dla pozycji 1, 2 i 3 strzałki wariatora oraz w ciągu 30 sekund dla pozycji 4 i 5 strzałki. Po upływie określonego czasu, na polecenie asystenta laboratoryjnego, zawór trójdrożny zostaje przełączony na spust i stoper zostaje wyłączony. Operator przełącza zawór trójdrożny w położenie do dostarczania wody przez pierścień. Pobrana próbka jest mierzona.

3.9.3. Aby zachować główny wskaźnik jakości mieszanki betonowej (stosunek wodno-cementowy) konieczne jest kalibrowanie dozownika wody z dokładnością ±1%.

3.10. Po skalibrowaniu wszystkich dozowników instalacji budowany jest wykres wydajności betoniarni w zależności od położenia strzałki wariatora każdego dozownika (rys. 3).

Rys.3. Wykres zależności wydajności dozowników od pozycji strzałek wariatorów:

1 - woda; 2 - frakcja kruszonego kamienia 5-20 mm; 3 - frakcja kruszonego kamienia 20-40 mm; 4 - piasek; 5 - cement

3.11. Ten wykres jest ważny, gdy zakład pracuje na trwałych materiałach, które składają się na mieszankę betonową. Aby zmienić wydajność dozowników, konieczna jest zmiana przełożenia za pomocą wariatora. Aby to zrobić, ustaw strzałki wariatora (tylko w ruchu) na odpowiedni podział wzdłuż przybliżonej krzywej, a następnie, kalibrując, dokonaj niezbędnej korekty ich położenia.

3.12. Przed uwolnieniem mieszanki betonu cementowego wykonywane są następujące operacje:

Sprawdź obecność cementu, kruszyw, wody i dodatków w zbiornikach zasilających;

Włącz zasilanie;

Sprawdź poprawność działania dozowników;

Podaj operatorowi maszyny skład mieszanki cementowo-betonowej, dobrany przez laboratorium zgodnie z wilgotnością materiałów;

Zamontować dozowniki urządzeń ważących zgodnie ze składem mieszanki.

3.12.1. Przed włączeniem jednostek instalacji kierowca wydaje dwa ostrzegawcze sygnały dźwiękowe w odstępie 1 minuty (pierwszy sygnał jest długi, drugi krótki).

3.12.2. Następnie uruchamiane są zespoły instalacji w następującej kolejności: betoniarka, pompa dozująca (zgodnie z wzór pierścienia), przenośnik skośny, przenośnik prefabrykowany, dozowniki kruszywa, dozownik cementu, zawór trójdrogowy z doprowadzeniem wody do mieszalnika. Po 1-2 minutach od rozpoczęcia bezczynnej pracy zaczynają uwalniać mieszaninę.

3.12.3. Najpierw partie testowe wykonywane są w trybie półautomatycznym. W tym momencie kierowca i asystent laboratorium określają ruchliwość mieszaniny (ciąg stożka) poprzez pobranie próbki. Jeżeli ciąg stożka różni się od podanego, zmienia się dozowanie wody. Po osiągnięciu określonego ciągu stożka i upewnieniu się, że dozowanie materiałów składowych jest prawidłowe, sterownik przełącza urządzenie w tryb pracy automatycznej.

3.13. Instalacja działa według następującego schematu, przedstawionego na rys. 4

Rys.4. System technologii eksploatacja wytwórni betonu BSU-30TZ

1 - podajniki wibracyjne; 2 - przenośniki; 3 - bunkry kruszywa; 4 - dozowniki kruszyw; 5 - dozownik cementu; 6 - bunkier cementowy; 7 - przenośnik taśmowy; 8 - mikser; 9 - napęd do betonu; 10 - zbiornik na wodę; 11 - dozownik wody; 12 - zawór trójdrożny; 13 - kosz przyjęciowy; 14 - silos bankowy; 15 - filtry

3.13.1. Spychacz naprzemiennie wpycha kruszywo na tace wibracyjne 1, skąd przenośniki 2 podają je do zasobników 3. W przypadku braku kruszywa piasek i tłuczeń są podawane przez ładowacz czołowy do zasobników. Gdy bunkry są w pełni załadowane, włącza się wskaźnik górnego poziomu, a taca wibracyjna i przenośniki są wyłączane po przejściu materiału pozostałego na taśmie i włącza się sygnał świetlny końca załadunku. W momencie wyczerpania się materiału w leju zasypowym do wskaźnika poziomu dolnego włącza się przenośnik, taca wibracyjna, sygnały świetlne i dźwiękowe rozpoczęcia załadunku.

3.13.2. Cement z puszki silosu 15 jest podawany do zasobnika 6 za pomocą pneumatycznego systemu wtrysku. Z leja zasypowego cement wchodzi do dozownika wahadłowego 5. Wskaźniki górnego i dolnego poziomu cementu mają sygnały świetlne i dźwiękowe do panelu sterowania magazynu cementu.

3.13.3. Woda w zbiorniku 10 komory mieszania jest pompowana ze specjalnego zbiornika. Kruszywo o frakcji 5-20, 20-40 mm oraz piasek dozowane są w sposób ciągły taśmowymi dozownikami wahadłowymi 4, do których materiał trafia z zasobników.

Najpierw na taśmę dozowany jest tłuczeń o frakcji 20-40 mm, następnie tłuczeń o frakcji 5-20 mm i piasek, a na wierzch tych materiałów cement. Ta kolejność podawania eliminuje gromadzenie się małych cząstek materiału na taśmie. Dozowane materiały są podawane przez lejek podający do mieszalnika. Woda ze zbiornika dozowana jest za pomocą pompy dozującej i podawana rurociągiem bezpośrednio do mieszalnika roboczego.

3.13.4. Bard siarczynowo-alkoholowy przygotowywany jest w specjalnej instalacji i wprowadzany do wody w ilości 0,2-0,3% wagi cementu na 1 m betonu (0,68-1,0 kg/m). W mieszarce elementy betonowe są intensywnie mieszane i transportowane wały łopatkowe do gniazdka. Z mieszalnika gotowa mieszanka trafia do leja magazynowego, a następnie przez bramę szczękową jest rozładowywana do wywrotek.

3.14. Na koniec dnia, po zakończeniu wydawania mieszanki betonowej, cała ekipa przystępuje do czyszczenia bloków betoniarni. Szczególnie dokładnie wyczyść mikser.

Pokruszony kamień jest najpierw podawany do mieszalnika i jest czyszczony na sucho, następnie mieszalnik jest myty wodą, a także czyszczona jest brama szczękowa leja magazynowego.

Pozostała część instalacji czyszczona jest sprężonym powietrzem.

Opis pracy

Ten schemat technologiczny dotyczy mieszanki betonowej do przygotowania ciężki beton o średniej gęstości 2,4-2,5 kg/cm³ i Lekki beton o średniej gęstości 1,7-1,9 kg/cm³ stosowany jako surowiec do produkcji wyrobów żelbetowych i betonowych.

Organizacja i technologia przygotowania mieszanki betonowej

Cement M 400 dostarczany jest do magazynów cementu koleją w wagonach samowyładowczych. Z wagonów cement jest wyładowywany grawitacyjnie przez włazy do urządzenia odbiorczego-magazynu. Wagony samowyładowcze są rozładowywane za pomocą sprężonego powietrza. Z urządzenia odbiorczego cement jest pompowany pneumatyczną pompą śrubową typu NPV 36-2 do silosów żelbetowych nr silosów lub może być podawany bezpośrednio rurociągami cementu z rozładunku wagonów cementowych do silosów betonu zakład.

Dostawa cementu z silosów do mieszalnika odbywa się za pomocą ślimaków. Aby wyeliminować zawieszanie się cementu w silosach (sklepieniach), na stożkowej części silosów zainstalowane są wibratory.

Dostarczanie materiałów obojętnych do mieszalnika odbywa się za pomocą przenośnika z dozowników odpowiednich materiałów obojętnych. Leje odbiorcze są zainstalowane przed dystrybutorami. Przyjmowanie bunkrów dla obojętnych 3 jednostek. 12 m³ każdy. Załadunek materiałów obojętnych do lejów odbiorczych odbywa się za pomocą ładowarki łyżkowej. Przenośnik montowany jest w ogrzewanej galerii, aby zapobiec przyklejaniu się materiałów obojętnych do nieczynnej gałęzi przenośnika i tworzeniu się pod nią zatorów.

W celu poprawy jakości mieszanek betonowych zakład posiada wydział przygotowania dodatków: plastyfikatorów i dodatków do betonu zimowego.

Mieszanki betonowe przygotowywane są według zatwierdzonych receptur. Przygotowanie mieszanki betonowej ogranicza się do dozowania i mieszania materiałów składowych. Dozowanie materiałów obojętnych i cementu odbywa się na dozownikach wagowych. Do przygotowania mieszanki betonowej stosuje się dodatki uplastyczniające. Dokładność dozowania cementu, wody, dodatków może odbiegać od obliczonej nie więcej niż 1%, kruszywa - 2%.

Aby uzyskać jednorodną mieszankę, miesza się ją w betoniarce o objętości 1,5 m³ (objętość wyjściowa mieszarki). Optymalny czas mieszania w mieszalnikach cyklicznych jest określony przez empirycznie w laboratorium. Czas mieszania dla mieszanin o ruchliwości 4-5 cm wynosi 75-100 sekund.

Materiały wyjściowe są ładowane z reguły jednocześnie, roztwór roboczy dodatków wprowadzany jest z wodą zarobową. Podczas pracy z ciepłą wodą kolejność ładowania jest następująca: kruszywo, gorąca woda i dodatki chemiczne, cement. Kruszywa zimne szybko obniżają temperaturę mieszanki, zapobiegając szybkiemu wiązaniu cementu pod wpływem kontaktu z gorącą wodą. Mieszanie betonu w zimie zwiększa się o 25%. Pod koniec mieszania mieszanka betonowa jest rozładowywana do leja dozującego lub samochodu.

Kuczmin

Krótka instrukcja:

- Wyszukaj odpowiednią pracę w pasku wyszukiwania na środku strony u góry lub w bocznym pasku nawigacyjnym po lewej stronie.

- Oceń jakość pracy, korzystając z treści i zrzutów ekranu rysunków znajdujących się w archiwum. Aby wyświetlić zrzuty ekranu, pobierz archiwum na dole strony.

- Jeśli jesteś zadowolony z pracy, wybierz metodę płatności (Yandex-Money, WebMoney lub Interkassa) lub skorzystaj z konta osobistego i konta osobistego.

- Oczekuj, że hasło do archiwum zostanie wysłane na Twój e-mail. Aby przyspieszyć otrzymanie hasła, musisz poprawnie wypełnić formularz płatności - podaj swój adres e-mail.

- W przypadku wszystkich pytań prosimy o kontakt

KARTA TECHNOLOGICZNA Nr

do prac betonowych

1 Zakres... 3

2 organizacja i technologia pracy .. 3

3 WYMAGANIA DOTYCZĄCE JAKOŚCI I ODBIORU PRAC. 4

4 ZDROWIE I BEZPIECZEŃSTWO.. 5

5 OCHRONA ŚRODOWISKA… 6

6 WYKAZ DOKUMENTACJI PRAWNO-technicznej i referencyjnej. 7

6 Arkusz zapoznawczy.. 8

- Obszar zastosowań

Mapa technologiczna przewiduje organizację i technologię robót betonowych

Rozważane prace obejmują:

- przygotowanie mieszanki betonowej;

- prace wzmacniające;

- układanie betonu;

- metody kontroli.

- organizacja i technologia wykonywania pracy

Podczas wykonywania pracy konieczne jest przestrzeganie wymagań dokumentów regulacyjnych podanych w sekcji 6.

Surowce używane do produkcji fundamentów monolitycznych muszą być zgodne z aktualną dokumentacją regulacyjną i techniczną, której towarzyszą dokumenty od przedsiębiorstw dostawców poświadczających ich jakość.

Projekt fundament monolityczny musi spełniać wymagania dokumentacja normatywna.

Przygotowanie mieszanki betonowej.

Mieszankę betonową przygotowuje się w betoniarce o działaniu wymuszonym.

Wybór cementów do przygotowania mieszanek betonowych powinien być dokonany zgodnie z GOST 30515-97. Przyjmowanie cementów powinno odbywać się zgodnie z GOST 30515-97, transport i przechowywanie cementów - zgodnie z GOST 30515-97 i SNiP 3.09.01-85.

Kruszywa do betonu są używane do frakcjonowania i płukania. Zabronione jest używanie naturalna mieszanka piasek i żwir bez przesiewania na frakcje.

Dozowanie składników mieszanek betonowych powinno odbywać się na wagę. Dozwolone jest objętościowe dozowanie wody dodatków wprowadzanych do mieszanki betonowej w postaci roztworów wodnych. Stosunek składników określa się dla każdej partii cementu i kruszyw podczas przygotowywania betonu o wymaganej wytrzymałości i ruchliwości. Dawkowanie składników powinno być dostosowane podczas przygotowywania mieszanki betonowej, biorąc pod uwagę dane z monitorowania wskaźników właściwości cementu, wilgotności, granulometrii kruszyw oraz kontroli wytrzymałości.

Przygotowując mieszankę betonową przy użyciu oddzielnej technologii, należy przestrzegać następującej procedury:

- woda, część piasku, drobno zmielony wypełniacz mineralny (jeśli jest stosowany) i cement są dozowane do działającego mieszalnika szybkoobrotowego, gdzie wszystko jest mieszane;

- powstałą mieszaninę podaje się do betoniarki, wstępnie załadowanej resztą kruszywa i wody, i ponownie wszystko jest mieszane.

- przerwa między etapami betonowania (lub układania warstw mieszanki betonowej) powinna wynosić co najmniej 40 minut, ale nie więcej niż 2 godziny.

- dozwolone jest stosowanie dodatków (przeciwmrozowych, napowietrzających, przyspieszających i opóźniających twardnienie betonu itp.).

Grubość warstwy ochronnej betonu należy uwzględnić rolę zbrojenia w konstrukcjach (robocze lub konstrukcyjne), rodzaj konstrukcji (słupy betonowe, płyty, belki, elementy fundamentowe, ściany itp.), średnicę i rodzaj wzmocnienie.

Działa armatura.

Prace zbrojarskie należy prowadzić zgodnie z mapą technologiczną P

Układanie i zagęszczanie mieszanek betonowych

Układanie mieszanki betonowej powinno być wykonywane przez betoniarki, które mają urządzenia dozujące i rozprowadzające mieszankę w ograniczających urządzeniach bocznych, z reguły bez użycia pracy ręcznej.

Podczas układania mieszanek betonowych na otwartym składowisku należy podjąć środki (specjalne schrony, szopy, powłoki foliowe) w celu ochrony mieszanek betonowych i świeżo formowanych produktów przed szkodliwym działaniem wpływów atmosferycznych.

Tryby formowania powinny zapewniać współczynnik zagęszczenia mieszanki betonowej (stosunek jej rzeczywistej gęstości do obliczonej teoretycznej): dla ciężkiego betonu - nie mniej niż 0,98; przy stosowaniu sztywnych mieszanek i odpowiednim uzasadnieniu, a także w przypadku betonu drobnoziarnistego - nie mniej niż 0,96. Objętość międzykrystalicznych pustek w zagęszczonej lekkiej mieszance betonowej musi być zgodna z wymaganiami GOST 25820-83.

Zdejmowanie produktów po obróbce cieplnej należy przeprowadzić po osiągnięciu przez beton wytrzymałości na zdzieranie.

WYMAGANIA DOTYCZĄCE JAKOŚCI I ODBIORU ROBÓT

Kontrola jakości pracy powinna być przeprowadzana zgodnie z wymaganiami dokumentów regulacyjnych podanych w sekcji 6:

Przyjmując gotowy beton i żelazo konstrukcje betonowe lub części konstrukcji należy sprawdzić:

- zgodność konstrukcji z rysunkami roboczymi;

- jakość betonu pod względem wytrzymałości i, jeśli to konieczne, mrozoodporności, wodoodporności i innych wskaźników określonych w projekcie;

- jakość materiałów użytych do budowy, półproduktów i wyrobów.

Odbiór gotowych konstrukcji betonowych i żelbetowych lub części konstrukcji powinien być sformalizowany zgodnie z ustaloną procedurą wraz z protokołem kontroli ukryte prace lub akt akceptacji struktur krytycznych.

Skład operacji i środków kontroli podczas betonowania

Czołowi pracownicy i specjaliści organizacji, zgodnie z listą stanowisk zatwierdzonych przez kierownika organizacji, przed przyjęciem do pracy, a następnie okresowo w ustalonych terminach, są sprawdzani pod kątem znajomości zasad ochrony i bezpieczeństwa pracy , biorąc pod uwagę ich obowiązki służbowe i charakter wykonywanej pracy. Procedura przeprowadzania szkoleń i testowania wiedzy została ustalona zgodnie z GOST 12.0.004-90 SSBT „Organizacja szkoleń z zakresu bezpieczeństwa pracy. Postanowienia ogólne” oraz zgodnie z Rozporządzeniem Ministerstwa Pracy Federacji Rosyjskiej z dnia 13.01.2003 nr. „Procedura szkolenia w zakresie ochrony pracy i testowania znajomości wymagań pracy pracowników organizacji”. Przybliżone rozporządzenie w sprawie trybu szkolenia i testowania wiedzy z zakresu ochrony pracy dla kierowników i specjalistów organizacji, przedsiębiorstw i instytucji oraz instytucji budownictwa, przemysłu materiały budowlane oraz mieszkalnictwo i usługi komunalne.ZDROWIE I BEZPIECZEŃSTWO

Pracownicy wykonujący pracę muszą zdać test wiedzy i posiadać certyfikaty sprawdzające wiedzę z zakresu ochrony pracy.

Pracownicy nie przeszkoleni wcześniej bezpieczne metody pracy według zawodu, w ciągu miesiąca od dnia przyjęcia do pracy, muszą zostać przeszkoleni zgodnie z GOST 12.0.004-90 SSBT w zakresie instrukcji ochrony pracy dla odpowiednich zawodów, sporządzonych na podstawie branżowych instrukcje ochrony pracy i otrzymać świadectwo ochrony pracy.

Stanowiska pracy powinny być wyposażone w apteczki z lekami.

Lista dokumentów, które muszą znajdować się w miejscu pracy:

- Nakazy spotkania Odpowiedzialne osoby w sprawie ochrony pracy, bezpieczeństwa przemysłowego;

- Nakazy powołania osób odpowiedzialnych za dobry stan i bezpieczną eksploatację maszyn i mechanizmów;

- Zamówienia na sprzęt zabezpieczający;

- dziennik odpraw w miejscu pracy;

- dziennik komentarzy i sugestii;

- dziennik kontroli wejścia.

OCHRONA ŚRODOWISKA

W celu ochrony środowiska przy wykonywaniu powyższych prac zabrania się:

- naruszać granice terytoriów przeznaczonych do budowy;

- zanieczyszczać środowisko odpadami budowlanymi, dla których na etapie projektowania należy przewidzieć sposoby przetwarzania i unieszkodliwiania odpadów;

- zakłócać naturalną sieć odwadniającą;

- przejazd maszyn i pojazdów w miejscach nieprzewidzianych projektem do produkcji robót;

- planować i wycinać strome zbocza na stanowiskach ze względu na możliwość erozji gleby;

- nie spełniają wymagań lokalnych władz ochrony środowiska.

Za wyrządzanie szkód w środowisku (niszczenie pokrywy glebowej i roślinnej, zanieczyszczenie zbiorników wodnych, pożary lasów, torfowisk itp.) poza pasem drogowym, kierownicy robót, a także pracownicy bezpośrednio wyrządzający szkody środowisko.

- WYKAZ DOKUMENTACJI PRAWNO-technicznej i referencyjnej

- SNiP III-42-80*. Główne rurociągi;

- - SNiP 3.02.01-87. Roboty ziemne, fundamenty i fundamenty;

- SNiP 3.03.01-87. Konstrukcje nośne i zamykające;

- VSN 004-88. Budowa głównych rurociągów. Technologia i organizacja;

- VSN 014-89. Budowa rurociągów głównych i polowych. ochrona środowiska;

- GOST R 51285-99. Siatki skręcone z sześciokątnymi komórkami do konstrukcji gabionowych. Specyfikacje;

- GOST 7502-98. Ruletki mierzące metal. Wymagania techniczne.

- GOST 12-03-01. SSBT. Fundusze ochrona osobista narządy oddechowe. Klasyfikacja i oznakowanie;

- GOST 12.3.003-86*. SSBT. Roboty elektryczne. Wymagania bezpieczeństwa;

- GOST 123.016-87. SSBT. Budowa. Prace antykorozyjne. Wymagania bezpieczeństwa;

- SNiP 12-03-2001. Bezpieczeństwo pracy w budownictwie. Część 1. Wymagania ogólne;

- SNiP 12-04-2002. Bezpieczeństwo pracy w budownictwie. Część 2. Produkcja budowlana;

- SP 12-136-2002. Rozwiązania z zakresu ochrony pracy i bezpieczeństwa pracy w projektach organizacji budowy i projektach produkcji robót

- POT R M-016-2001. Międzysektorowe zasady ochrony pracy (zasady bezpieczeństwa) podczas eksploatacji instalacji elektrycznych;

- PB 10-382-00. Zasady budowy i bezpiecznej eksploatacji dźwigów;

- Zasady eksploatacji technicznej konsumenckich instalacji elektrycznych”;

- POT R M-027-2003. Międzysektorowe przepisy dotyczące ochrony pracy w transporcie drogowym;

- Zasady bezpieczeństwa eksploatacji głównych rurociągów naftowych.

6 Arkusz zapoznawczy

| Liczba stron | Pełne imię i nazwisko | Stanowisko pracownika | data | Podpis |

| 1. | ||||

| 2. | ||||

| 3. | ||||

| 4. | ||||

| 5. | ||||

| 6. | ||||

| 7. | ||||

| 8. | ||||

| 9. | ||||

| 10. | ||||

| 11. | ||||

| 12. | ||||

| 13. | ||||

| 14. | ||||

| 15. | ||||

| 16. | ||||

| 17. | ||||

| 18. | ||||

| 19. | ||||

| 20. | ||||

| 21. | ||||

| 22. |

Popieram:

______________________

______________________

______________________

„____” __________ 200 g.

WYTYCZANIE

KARTA TECHNOLOGICZNA DO BETONOWANIA KONSTRUKCJI

PRACE ZBROJENIOWE, SZALUNKOWE I BETONOWE

| Numer strony |

||

| Postanowienia ogólne | ||

| Wymagania dotyczące betonu i mieszanki betonowej | ||

| Oprzyrządowanie i wyposażenie technologiczne | ||

| Prace przygotowawcze, szalunkowe i zbrojarskie | ||

| betonowanie | ||

| utwardzanie betonu | ||

| Kontrola jakości robót | ||

| Ochrona pracy w produkcji pracy | ||

| ochrona środowiska | ||

| Bibliografia | ||

| Załącznik 1. Lista inżynierów i pracowników zaznajomionych z mapą technologiczną. |

1. Postanowienia ogólne

1.1. Mapa technologiczna dotyczy wykonywania prac szalunkowych, zbrojeniowych i betoniarskich.

1.2. Mapa technologiczna to część integralna projekt wykonania robót, opracowany w odniesieniu do konkretnego obiektu budowlanego, oraz określa wymagania dotyczące cech organizacji i technologii produkcji szalunków przygotowawczych, robót zbrojarskich i betoniarskich, mających na celu zapewnienie wysokiej jakości wykonywanych konstrukcji wybudowany.

1.3. Mapa technologiczna nakreśla środki organizacyjne, techniczne i konstrukcyjno-technologiczne, jakie należy podjąć, aby zapewnić techniczne bezpieczeństwo jakości betonu w całości, uzyskanie wymaganej wytrzymałości do czasu odspajania oraz zmniejszenie prawdopodobieństwa pęknięcia termiczne w konstrukcjach na etapach dojrzewania i usuwania betonu.

1.4. Mapa technologiczna przewiduje prace przygotowawcze, szalunkowe, zbrojarskie i betoniarskie podczas całorocznej budowy z uwzględnieniem wykonywania prac betoniarskich w warunki zimowe w cieplarniach.

1.5. Przy opracowywaniu Mapy technologicznej zakłada się, że mieszanka betonowa będzie dostarczana z betoniarni znajdującej się w odległości, w której podczas transportu nie nastąpi utrata ruchliwości poniżej zadanej wartości urabialności betonu podanej w tej mapie technologicznej .

1.6. Przy opracowywaniu „Mapy technologicznej” zakłada się, że betonowanie rusztów, stelaży i głowic podpór odbywa się w metalowym szalunku składanym.

1.7. Spełnienie wymagań przepisów gwarantuje otrzymanie betonu o wymaganych klasach wytrzymałości, wodoodporności, mrozoodporności, a docelowo zapewnienia wymaganej jakości i trwałości konstrukcji.

1.8. Przy opracowywaniu „Mapy technologicznej” wzięto pod uwagę, że zapobieganie pękaniu betonu pod wpływem temperatury lub jego znaczne zmniejszenie osiąga się tylko dzięki odpowiedniej kombinacji środków konstrukcyjnych i technologicznych do produkcji robót betonowych.

1.9. Działalność budowlana obejmuje:

dobór rozwiązań projektowych dla konstrukcji jako całości i jej poszczególnych elementów, zapewniających odporność konstrukcji na działanie temperatury, z uwzględnieniem lokalnych warunków klimatycznych;

Minimalizacja w projektowaniu stref-koncentratorów naprężeń termicznych;

Zastosowanie obniżonych gatunków betonu, zapewniające minimalne zużycie cementu;

Zbrojenie betonu z uwzględnieniem prawdopodobieństwa pęknięć termicznych.

1.10. Środki technologiczne obejmują środki określone poniżej w niniejszym „Regulaminie technologicznym”.

1.11. Produkcja robót betonowych musi odbywać się zgodnie z projektem, PPR, niniejszym „Przepisem technologicznym”, z aktualnymi numerami technicznymi i przepisami, w tym SNiP 3.06.04-91 „Mosty i rury”, SNiP 3.03.01-87 „Konstrukcje nośne i zamykające”; SNiP 12-03.2001 „Bezpieczeństwo pracy w budownictwie” część 1. Postanowienia ogólne. SNiP 12-04.2002 "Bezpieczeństwo pracy w budownictwie" część 2. Produkcja budowlana. VSN 150-93 „Instrukcja poprawy mrozoodporności betonowych konstrukcji transportowych”, M., 1993; Podręcznik „Kontrola jakości budowy mostów”, M., „Nedra”, 1994.

1.12. Opracowując „Mapę technologiczną” wzięto pod uwagę, że wszystkie operacje dla procesów wiodących i większość procesów pomocniczych wykonuje się za pomocą maszyn i mechanizmów, a prace ręczne - za pomocą zmechanizowanego narzędzia.

1.13. Odpowiedzialność za jakość prac wykonywanych przy budowie konstrukcji betonowych spoczywa na głównym inżynierze, który musi zapewnić organizację ich bezawaryjnego wykonania zgodnie z PPR, dokumentami regulacyjnymi oraz niniejszym „Przepisem Technologicznym”.

1.14. Prace przy betonowaniu i wznoszeniu konstrukcji betonowych prowadzone są pod kierunkiem brygadzisty, a na każdej zmianie - brygadzista zmianowy.

1.15. Podczas wykonywania prac betoniarskich na budowie niezbędna jest stała obecność przedstawicieli laboratorium budowlanego, którzy muszą monitorować parametry mieszanki betonowej, przestrzeganie zasad układania betonu, reżim temperaturowy utwardzania betonu i temperatury zewnętrznej, a także jakości wszystkich przychodzących materiałów.

1.16. Przy wykonywaniu prac betoniarskich na budowie niezbędne jest posiadanie odpowiedniego sprzętu laboratoryjnego (standardowy stożek do określania ruchliwości mieszanki betonowej, urządzenia do określania ilości powietrza napowietrzonego w mieszance betonowej, termometry, komplety form do doboru kostki kontrolne i inne niezbędne instrumenty i sprzęt).

2. Wymagania dotyczące betonu i mieszanki betonowej

2.1. Zgodnie z wymaganiami określonymi na rysunkach roboczych skład materiałowy mieszanki betonowej musi zapewniać uzyskanie przez beton określonych w projekcie wskaźników wytrzymałości, mrozoodporności i wodoodporności, a mianowicie:

Wskaźniki wytrzymałości, mrozoodporności i wodoodporności są określone zgodnie z rysunkami roboczymi projektu.

Dla każdej partii mieszanki betonowej umieszczonej w oddzielnej konstrukcji wystawiany jest dokument o jakości mieszanki betonowej. Firma dostawcy ponosi zobowiązania gwarancyjne za jakość dostarczanej na plac budowy mieszanki betonowej.

Wniosek o dostawę mieszanki betonowej sporządza WYKONAWCA-WYKONAWCA ROBÓT na papierze firmowym zakładu z obowiązkowym wskazaniem odbiorcy mieszanki betonowej (WYKONAWCA-WYKONAWCA ROBÓT), klasa betonu (B25, B30 . ..), ruchliwość mieszanki betonowej w miejscu ułożenia (P3, P4), mrozoodporność (F300...), wodoodporność (W6, W8...), wymagania techniczne dotyczące materiałów - spoiwo, kruszywa i dodatki . Czas rozpoczęcia dostawy mieszanki betonowej, adres dostawy, wymagana ilość mieszanki betonowej, wymagana ilość betonomieszarek.

3. Oprzyrządowanie i wyposażenie technologiczne

3.1. Miejsce budowy konstrukcji betonowej musi posiadać niezbędny sprzęt i wyposażenie technologiczne, a także materiały i osprzęt (patrz tabela 1).

3.2. Bez względu na porę roku należy zwrócić uwagę na zintegrowane urządzenia przeciwwilgociowo-temperaturowe, które powinny zapewniać przyspieszenie twardnienia betonu w warunkach dojrzewania w szalunku lub pod powłoką chroniącą przed ciepłem i wilgocią oraz na etapie nagrzewania i chłodzenie betonu, wyklucza możliwość pęknięć termicznych.

3.3 Zintegrowane urządzenia chroniące przed wilgocią i ciepłem składają się z:

Inwentarzowe szalunki metalowe z powierzchnią formującą;

Powłoki inwentaryzacyjne chroniące przed wilgocią i ciepłem - do ochrony nieuformowanych powierzchni świeżo ułożonego betonu przed wilgocią i wymianą ciepła z otoczeniem;

Markiza chroniąca betonową powierzchnię przed deszczem podczas pracy w deszczową pogodę;

Zamykanie szklarni-muszli z rama nośna oraz wymaganą liczbę generatorów ciepła (przy wykonywaniu prac w sezonie zimowym).

3.4. Folie polimerowe (polietylen, polichlorek winylu itp.) o grubości co najmniej 100 mikronów lub gumowana tkanina mogą być stosowane jako panele przeciwwilgociowe z inwentaryzacyjnej powłoki chroniącej przed wilgocią i ciepłem.

3.5. Jako materiały termoizolacyjne można zastosować geowłókninę, dornit, len lub inne panele termoizolacyjne. materiały rolkowe.

3.6. Oprócz skomplikowanych urządzeń technologicznych chroniących przed wilgocią i ciepłem, miejsce betonowania musi być wyposażone w:

Pompa do betonu zdolna do ciągłego dostarczania mieszanki betonowej z wymaganą mobilnością do szalunku;

Żuraw o wystarczającym wysięgu do dostarczania materiałów podczas budowy podpór;

Wibratory ręczne do zagęszczania mieszanki betonowej;

Bunkier (wiadro) do dostarczania w razie potrzeby betonu;

Zestaw narzędzi ręcznych do wyrównywania mieszanki betonowej;

Zestaw „lamp nośnych” do wizualnej kontroli, w razie potrzeby, jakości robót zbrojeniowych i szalunkowych, układania i zagęszczania mieszanki betonowej;

3.7. Ciepłownie powinny być wykonane z materiałów, które mają niską dmuchalność (tkanina gumowana, folie polimerowe itp.) i nie stają się kruche na zimno.

3.8. Przy montażu szklarni należy zapewnić hermetyczne przyleganie powłok do podłoża oraz wcześniej zabetonowanych elementów betonowych i żelbetowych.

3.9. Aby zmniejszyć ryzyko pękania w strefie styku stwardniałego betonu z stwardniałym, szklarnie powinny zapewniać ogrzewanie wcześniej zabetonowanych konstrukcji.

3.10. Aby zapewnić normalne warunki wymiany ciepła, w szklarni nie powinno być zbyt wąskich zagłębień. Odległość między ogrodzeniem szklarni a ogrzewaną konstrukcją musi wynosić co najmniej 1,0 ... 1,5 m.

3.11. W szklarniach o wysokości powyżej 4,0 m temperaturę należy kontrolować na wysokości 0,4 m od podłogi i przy suficie. Jeżeli różnica temperatur na wysokości szklarni jest większa niż 5 - 7 °C, konieczne jest wyrównanie temperatury powietrza za pomocą wentylatorów, dostarczających ogrzane powietrze od góry szklarni do dołu.

3.12. W przypadku korzystania z generatorów ciepła na paliwo płynne, jeśli to konieczne, należy zapewnić wentylację szklarni.

3.13. Teplyaki są wyposażone w generatory ciepła na paliwo ciekłe lub grzejniki elektryczne. Liczbę generatorów ciepła należy określić obliczeniowo, w zależności od temperatury zewnętrznej, wymaganej temperatury powietrza wewnątrz szklarni, warunków wymiany ciepła między szklarnią a otoczeniem oraz konstrukcji obudowy szklarni.

3.14. Szklarnia powinna być wyposażona w generatory ciepła lub grzejniki elektryczne z regulowana moc, co następnie pozwoli im płynnie regulować temperaturę powietrza w szklarni poprzez ich włączanie i wyłączanie.

3.15. Szklarnia musi mieć sztywną konstrukcję, która wytrzyma ciężar własny ogrodzeń, napór wiatru, opady śniegu itp.

3.16. Szklarnia musi być odpowiednio oświetlona, aby zapewnić normalne warunki pracy podczas układania betonu i wykańczania wierzchniej warstwy betonu.

3.17. W szklarniach do pielęgnacji betonu niezbędna jest wystarczająca liczba powłok chroniących przed ciepłem i wilgocią.

3.18. Ogrzewanie szklarni jest zatrzymywane tylko wtedy, gdy istnieje dopuszczalna różnica temperatur między twardniejącym betonem na powierzchni konstrukcji a powietrzem w szklarni (różnica nie przekracza 20 ° C). Generatory ciepła należy wyłączać sekwencyjnie, zapewniając płynny spadek temperatury powietrza w szklarni.

3.19. Szklarnię należy zdemontować po ostygnięciu betonu na powierzchni rusztu do temperatury nieprzekraczającej temperatury powietrza zewnętrznego o więcej niż 20 °C.

Przewidywaną minimalną temperaturę na następne 24 godziny należy przyjąć jako projektowaną temperaturę powietrza zewnętrznego.

Tabela 1

| Cel sprzętu lub wyposażenia | Sprzęt lub oprzyrządowanie | Opis, marka. | Ilość (szt.) | Uwagi |

|

| Dostawa betonu | ciężarówka z pompą do betonu | "SZCZELNY" Lstr = 42 m | |||

| Zagęszczanie betonu | Wibrator głęboki, d = 50 mm, l = 35 cm. | ||||

| Roboty instalacyjne | Udźwig dźwigu 16 t | ||||

| Zagęszczanie betonu | Wibrator terenowy | 2800 obr/min |

|||

| Wyrównywanie i przesuwanie betonu | łopata łopata | ||||

| Wygładzanie powierzchni betonu | drewniana reguła |

4. Prace przygotowawcze, szalunkowe i zbrojarskie

4.1. Przed przystąpieniem do prac szalunkowych i zbrojarskich przy wznoszeniu konstrukcji betonowych należy w całości zakończyć prace związane z oznakowaniem geodezyjnym, ustalając osie konstrukcji betonowych. Szczególna uwaga na zachowanie prace geodezyjne należy podać podczas konstruowania szalunków i instalowania klatek wzmacniających.

4.2. W trakcie prac należy zwrócić szczególną uwagę na zapewnienie sztywności ułożonego szalunku oraz niedopuszczalność jego odkształcenia i oddzielenia pod naciskiem słupa ułożonej mieszanki betonowej, a także na określenie szybkości wznoszenia wszystkie elementy nośne z uwzględnieniem czasu wiązania mieszanki betonowej.

4.3. Przed rozpoczęciem prac zbrojarskich podłoże należy oczyścić z gruzu i brudu.

4.4. Podczas przygotowywania podłoży betonowych i spoin roboczych do usunięcia warstwy cementu, obróbka powierzchni odbywa się za pomocą strumienia wody i powietrza, szczotek metalowych lub urządzeń do piaskowania.

4.5. Przed zabetonowaniem konstrukcji konieczne jest wykonanie i zamontowanie koszy zbrojeniowych oraz zamontowanie szalunku w strefie betonowania i elementów zatopionych wymaganych przez projekt.

4.6. Prace zbrojarskie prowadzone są zgodnie z rysunkami roboczymi zbrojenia konstrukcji.

Do zbrojenia zbrojenie o średnicy 32 mm, 22 mm, 20 mm, 16 mm, 14 mm, 12 mm kl. AIII, stal zbrojeniowa gat. 25G2S, zbrojenie o średnicy 10 mm, 8 mm kl. AI stal gat. St5 sp. GOST 5781-82.

Kolejność przechowywania zbrojenia i kąta.

Zbrojenie stalowe jest składowane w specjalnie do tego celu wydzielonym miejscu. Pakiety zbrojenia układane są na okładzinach drewnianych i pokryte materiałem wodoodpornym. Ze zbrojeniem nie należy obchodzić się w sposób nieostrożny, zrzucany z wysokości, poddawany obciążeniom udarowym, uszkodzenie mechaniczne.

Kontrola.

Pręty zbrojeniowe należy sprawdzić pod kątem wad takich jak pęknięcia, miejscowe ścieńczenia, pory, łuszczenie, wgniecenia, wygięcia, rdza, lokalne lub ogólne zniekształcenia, odchylenia od określonej długości odcięcia pręta.

Czystość armatury.

Do czasu montażu klatki wzmacniającej wzmocnienie musi być czyste, wolne od brudu, oleju, smaru, farby, rdzy, zgorzeliny walcowniczej i podobnych materiałów.

Okucia łączone są w ramy przestrzenne drutem dziewiarskim D = 1,6 mm. Zbrojenie na zakładkę wykonuje się drutem dziewiarskim, zakładka prętów zbrojeniowych wynosi co najmniej 30 średnic zbrojenia. W jednej sekcji nie powinno znajdować się więcej niż 50% połączeń prętów.

4.7. Przed rozpoczęciem prac przy konstrukcjach betonowych konieczne jest wyprodukowanie wymaganej liczby przekładek – „krakerów”, które zapewnią wymaganą grubość warstwy ochronnej i położenie konstrukcyjne koszy zbrojeniowych we wszystkich odcinkach betonowanych elementów konstrukcyjnych. Jakość podkładek betonowych – „krakerów” do projektowania warstwy ochronnej betonu nie powinna być niższa niż jakość konstrukcji betonowych.

Dopuszcza się stosowanie przekładek plastikowych - "krakersów" produkowanych fabrycznie.

4.8. Podkładki dystansowe powinny być wykonane z betonu drobnoziarnistego z uwzględnieniem skratek z tłucznia kamiennego. Wymiary i konfiguracja podkładek betonowych - „krakerów” muszą odpowiadać konstrukcji klatki zbrojeniowej i wartościom konstrukcyjnym betonowej warstwy ochronnej, zapewniać ich stabilne położenie w szalunku i na prętach zbrojeniowych klatki.

Aby wykluczyć możliwość zaplamienia i późniejszego zniszczenia wierzchniej warstwy betonu w miejscach uszczelek „krakersów”, zewnętrzna (nośna) powierzchnia uszczelki z betonu drobnoziarnistego stykająca się z szalunkiem powinna mieć zarys krzywoliniowy (promień krzywizny 30 - 50 m).

4.9. Podczas wykonywania prac zbrojarskich konieczne jest zamontowanie elementów zatopionych zgodnie z projektem.

4.10. Przygotowanie klatek zbrojeniowych (oddzielnych elementów) i części zatopionych, ich montaż i montaż w szalunku oraz inne prace związane z cechy konstrukcyjne zbrojenie zabetonowanych elementów wykonuje się zgodnie z rysunkami roboczymi.

4.11. Pręty zbrojeniowe ułożone w szalunku elementów ramy są mocowane za pomocą wymaganej liczby przekładek - „krakerów”, niezawodnie zapewniając projektowe położenie klatki zbrojeniowej w szalunku i wielkość warstwy ochronnej betonu na wszystkich odcinkach.

4.12. Zbrojenie montowane na miejscu ze wszystkimi osadzonymi elementami (częściami) musi być sztywną ramą, która nie może ulec zniszczeniu podczas betonowania.

4.13. Do koszy zbrojeniowych w warstwie wierzchniej oraz w strefach środkowych należy przymocować rury plastikowe lub metalowe w celu utworzenia studzienek do pomiaru temperatury betonu podczas jego utwardzania.

4.14. Płyty szalunkowe montuje się zgodnie z projektem. Do betonowania stosuje się szalunek inwentarzowy wykonany zgodnie z TU. Dodatkowe sekcje szalunku wykonywane są na miejscu. Do dodatkowego szalunku stosuje się drewnianą ramę. Niezbędne jest zapewnienie dobrej szczelności wzajemnego styku krawędzi płyt szalunkowych. W przypadku stwierdzenia nieszczelności mogących prowadzić do wycieku zaprawy cementowej podczas betonowania, wszystkie wykryte miejsca przed nałożeniem smaru należy dokładnie uszczelnić poprzez przyklejenie taśmą klejącą (tynk budowlany) o szerokości 30 - 40 mm lub posmarowanie masą uszczelniającą. Połączenia płyt szalunkowych są uszczelniane silikonem lub innymi uszczelniaczami. Płyty szalunkowe należy mocować i mocować (podpory, ograniczniki, zastrzały, ściągi itp.) w taki sposób, aby tworzyły sztywną, niezmienną geometrycznie konstrukcję.

4.15. Przed montażem powierzchnie formujące płyt szalunkowych należy przetrzeć płótnem impregnowanym smarem lub innym smarem. Smar należy nakładać bardzo cienką warstwą, co wyklucza wnikanie smaru na zbrojenie podczas montażu płyt szalunkowych.

4.16. Po oględzinach instrumentalnych położenia koszy zbrojeniowych następuje oględziny zamontowanych płyt szalunkowych, koszy zbrojeniowych i zamontowanego szalunku oraz sporządzona zostaje ustawa o pracy niejawnej przy udziale przedstawicieli Zamawiającego, generalnego wykonawcy i służb nadzorczych.

5. Betonowanie

5.1 Przed przystąpieniem do prac przy układaniu betonu należy przygotować do eksploatacji sprzęt do podawania betonu oraz sprawdzić jego sprawność użytkową.

5.2 Przed rozpoczęciem prac kierownik budowy musi wyjaśnić: czas dostawy betonu z zakładu do obiektu, dostępność dokumentacji potwierdzającej zgodność wskaźników mieszanki betonowej i betonu z wymaganiami niniejszego „Technologicznego mapa". Przedstawiciel laboratorium budowlanego musi sprawdzić dostępność standardowego stożka do określania ruchliwości mieszanki betonowej, termometrów do pomiaru temperatury mieszanki betonowej i powietrza zewnętrznego, urządzenia do określania ilości powietrza napowietrzonego w mieszance betonowej oraz wystarczalność form do wykonywania kontrolnych kostek betonowych.

5.3 Należy stworzyć skuteczne połączenie eksploatacyjne pomiędzy betoniarnią a budowanym obiektem, zapewniające dostawę mieszanki betonowej w pełnej zgodności z wymaganiami projektu i niniejszą „Mapą technologiczną”.

5.4 Dostawa mieszanki betonowej na plac budowy musi odbywać się za pomocą betonomieszarek. Liczba betonomieszarek musi być przypisana z warunków objętości betonowanej elementy konstrukcyjne, intensywność układania mieszanki betonowej, odległość jej dostawy, czas wiązania betonu. Całkowity czas dostarczenia mieszanki betonowej na plac budowy, jej układania w elementach konstrukcyjnych nie powinien przekraczać czasu jej wiązania.

5.5 Zejście Doprowadzanie mieszanki betonowej na miejsce układania może odbywać się poprzez łącznik, łatwo zmontowane demontowane pnie, rurociągi betonowe oraz wąż końcowy pompy do betonu.

5.6 Przed doprowadzeniem mieszanki betonowej bezpośrednio do korpusu konstrukcji, pompę do betonu należy przetestować próbnym ciśnieniem hydraulicznym, którego wartość wynosi

Przypisany skład i mobilność mieszanki betonowej należy sprawdzić, doprecyzować na podstawie próbnego pompowania mieszanki betonowej.

Powierzchnie wewnętrzne rurociągu betonowego przed betonowaniem należy zwilżyć i posmarować wapnem lub zaprawa cementowa.

5.7 Podczas wykonywania prac betonowych należy wziąć pod uwagę, że w przypadku przerw w pompowaniu mieszanki od 20 do 60 minut konieczne jest pompowanie mieszanki betonowej przez system co 10 minut przez 10-15 sekund. przy niskich trybach pracy pompy do betonu. W przypadku przerw przekraczających określony czas rurociąg betonowy należy opróżnić i przepłukać.

5.8 Intensywność betonowania powinna być określona przez laboratorium budowlane, biorąc pod uwagę właściwości mieszanki betonowej, odległość dostawy betonu.

5.9 Przy wykonywaniu prac w okresie zimowym, przed betonowaniem każdego elementu należy podgrzać dolną i górną strefę wcześniej betonowanych elementów do temperatury co najmniej plus 5°C na głębokość co najmniej 0,5 m.

5.10 Aby zapobiec powstawaniu pęknięć termicznych w konstrukcjach, wartość temperatur nagrzewania wcześniej betonowanych elementów jest powiązana z temperaturą dopływającej mieszanki betonowej zgodnie z Tabelą 1.

Tabela 1

Uwaga:*) Jeżeli średnia dobowa temperatura otoczenia jest wyższa od plus 25 °C, grubość betonowanych konstrukcji jest większa lub równa 1 m, maksymalna wartość temperatury układanej mieszanki betonowej jest ograniczona do plus 20 °C

5.11 Przed zabetonowaniem oczyszczone powierzchnie, przygotowane zgodnie z wymaganiami pkt. 4.5 - 4.6, należy obficie zwilżyć wodą lub potraktować 2...5% roztworem polimeru Acryl 100.

5.12 Zejście i dostarczenie mieszanki betonowej na miejsce układania można przeprowadzić przez wąż końcowy pompy do betonu.

5.13 Mieszankę betonową należy układać w betonowaną konstrukcję warstwami o jednakowej grubości 25 - 30 cm (ale nie większej niż 40 cm), bez szczelin, z jednakowym kierunkiem układania w jednym kierunku we wszystkich warstwach.

5.14 Grubość kolejno układanych warstw poziomych dobierana jest na podstawie rzeczywistej szybkości podawania mieszanki betonowej do układania, z zastrzeżeniem, że przerwa przed ułożeniem kolejnej warstwy mieszanki betonowej w każdym konkretnym miejscu nie przekracza czasu dla utraty ruchliwości wcześniej ułożonej mieszanki w poprzedniej warstwie do 1 - 1,5 obserwuje się wytrącanie standardowego stożka (w ciągu 40 - 50 minut) w zależności od właściwości cementu i rzeczywistej temperatury mieszanki betonowej. Wskaźnikiem zgodności z tą zasadą jest brak wgłębienia w betonie, gdy końcówka wibratora z wałem giętkim jest powoli usuwana.

5.15 Podczas układania betonu warstwami w każdej warstwie należy utworzyć wiodący odcinek poziomy o długości 1–1,5 m, kąt nachylenia do poziomu powierzchni mieszanki betonowej przed zagęszczeniem nie powinien przekraczać 30 °.

5.16 Doprowadzanie, rozprowadzanie i zagęszczanie mieszanki betonowej w każdej warstwie należy wykonywać wyłącznie od dołu do góry.

5.17 Przed zagęszczeniem każdej ułożonej warstwy, mieszankę betonową należy równomiernie rozprowadzić na jej powierzchni. Wysokość poszczególnych występów i zagłębień powyżej ogólnego poziomu powierzchni rozprowadzania mieszanki betonowej nie powinna przekraczać 10 cm Rozprowadzanie mieszanki betonowej powinno odbywać się rurociągiem betonowym. Stosowanie wibratorów do redystrybucji i wyrównywania mieszanki betonowej jest zabronione.

5.18 Wibracje mieszanki betonowej w każdej warstwie iw każdym położeniu permutacji końcówki wibratora wgłębnego są prowadzone do momentu, gdy mieszanka betonowa przestanie osadzać się, a zaczyn cementowy będzie świecił na powierzchni.

5.19 Podczas wykonywania betonowania należy wykluczyć możliwość rozwarstwienia mieszanki betonowej na końcu każdego pasa zabetonowanej warstwy i nieuniknionego przecieku, zanurzenie w mieszance betonowej w odległości 50 - 70 cm od krawędź paska. Po ułożeniu kolejnej dawki mieszanki betonowej przeprowadza się dokładne badanie spoinowe strefy pozostającej na krawędzi pasa.

5.20 Po ułożeniu mieszanki betonowej w pierwszej warstwie konstrukcji przeznaczonej do betonowania, pompa do betonu zostaje wyłączona, rurociągi betonowe przenoszone są na jej powierzchnię końcową, a mieszankę betonową rozprowadza się w drugiej warstwie. Zagęszczanie wibracyjne mieszanki betonowej odbywa się również z opóźnieniem 1,0 - 1,5 m od miejsca podawania za pomocą pompy do betonu. Wibracje należy przeprowadzać z obowiązkowym „wejściem” wibratora do warstwy leżącej poniżej.

W podobny sposób odbywa się układanie i zagęszczanie mieszanki betonowej w kolejnych warstwach. Ściśle równomierne rozłożenie mieszanki betonowej w warstwach poziomych, z wykluczeniem możliwości jej rozdzielenia podczas obróbki wibracyjnej, jest najważniejszym czynnikiem zapewniającym jakość i jednolitość betonu w konstrukcji.

5.21 Po ułożeniu i zagęszczeniu betonu w warstwie wierzchniej na całej otwartej powierzchni konstrukcji betonowej konieczne jest jej wykończenie i wykończenie w celu zapewnienia parametrów projektowych dotyczących spadków, równości i jakości powierzchni.

5.22 Po związaniu betonu (po 1,5 - 2 godzinach od ułożenia) należy na odsłoniętych powierzchniach betonu nałożyć powłokę chroniącą przed wilgocią i wysoką temperaturą, składającą się z folia polietylenowa, dwie warstwy dornitu i górna warstwa folii polietylenowej.

6. Utwardzanie betonu

6.1 Podczas wznoszenia konstrukcji betonowych, biorąc pod uwagę zwiększone wymagania Ze względu na jakość betonu wznoszonych konstrukcji szczególną uwagę należy zwrócić na warunki i czas dojrzewania betonu.

6.2 Po okresie maksymalnego nagrzewania betonu, na etapie spadku temperatury, można usunąć dodatkowe okrycie plandekowe szalunku.

6.3 Zatrzymaj ogrzewanie szklarni, usuń izolacja cieplna od konstrukcji (powłoka chroniąca przed ciepłem i wilgocią na wierzchu rusztu) dopuszcza się demontaż szklarni, szalunku, z zastrzeżeniem ograniczeń określonych w paragrafie 3.18 i paragrafie 3.19 niniejszej „Mapy technologicznej”.

Jednocześnie jako projektowaną temperaturę otoczenia należy przyjąć minimalną przewidywaną temperaturę powietrza na zewnątrz na następne 24 godziny.

6.4 Podczas pielęgnacji betonu przewidywaną wytrzymałość betonu należy potwierdzić badaniami kontrolnymi próbek umieszczonych pod termo-wilgociową powłoką ochronną.

6.5 Pomiary temperatur twardnienia betonu konstrukcji w pierwszych trzech dniach po zabetonowaniu wykonywane są przez pierwszy dzień - co 4 godziny, następnie co 8 godzin i bezbłędnie przed zdjęciem termo-wilgociowych powłok ochronnych i szalunków .

7. Kontrola jakości pracy

7.1. Główny inżynier jest bezpośrednio odpowiedzialny za jakość prac zgodnie z systemem zarządzania jakością robót budowlano-montażowych.

Do przeprowadzenia pomiarów i testów zaangażowane jest laboratorium.

Technicy laboratoryjni są odpowiedzialni za pobieranie próbek na miejscu.

7.2. Kontrola jakości robót betoniarskich prowadzona jest zgodnie z planem zapewnienia jakości w celu zapewnienia pełnej zgodności z zatwierdzonym projektem, rysunkami roboczymi i wymaganiami tego schematu, a także zgodności z przepisami i regulacjami budowlanymi, normami i specyfikacjami.

7.3. Kontrola jakości prac podczas betonowania przeprowadzana jest:

Szczególną uwagę należy zwrócić na kontrolę produkcji, która obejmuje:

Kontrola wejściowa przychodzących struktur, produktów i materiałów;

kontrola operacyjna;

Kontrola odbioru;

Kontrola inspekcyjna.

Kontrola przychodząca konstrukcji, wyrobów i materiałów prowadzona jest przez komisję składającą się z przedstawicieli wykonawcy, generalnego wykonawcy oraz nadzoru technicznego zamawiającego z wykonaniem ustawy przepisana forma.

Sprawdzana jest zgodność materiałów z wymaganiami projektu, specyfikacjami technicznymi, SNiP, GOST;

7.4. Okucia i części wbudowane

Zgodność otrzymanej armatury z danymi podanymi w atestach i dokumentach przewozowych. Pręty zbrojeniowe należy sprawdzić pod kątem wad takich jak pęknięcia, miejscowe ścieńczenia, pory, łuszczenie, wgniecenia, wygięcia, rdza, lokalne lub ogólne zniekształcenia, odchylenia od określonej długości odcięcia pręta.

W razie potrzeby próbki są testowane.

7.5. Mieszanka betonowa.

W miejscu układania wykonuje się:

Kontrola plastyczności mieszanki betonowej (ciąg stożka) co najmniej 2 razy na zmianę, z rytmicznym dostarczaniem mieszanki betonowej; przy nierytmicznej dostawie mieszanki betonowej - plastyczność określana jest w każdej betonomieszarce;

Pomiar temperatury mieszanki betonowej - w każdej mieszarce;

Określanie naciągu powietrza - raz na zmianę;

Doboru próbek betonu (kostek) do kolejnych badań dokonuje asystent laboratoryjny w momencie rozładunku mieszanki betonowej do pompy do betonu.

W trakcie pracy jest to ustalane następująca informacja dla betonu:

Data betonowania każdego bloku, klasa betonu, czas układania mieszanki, położenie konstrukcji do betonowania.

Szczegóły mieszanki betonowej, w tym rodzaj i źródło każdego z materiałów składowych, źródło produkcji betonu; sugerowane proporcje (zgodnie z tabelą mieszanki betonowej) lub ilość każdego składnika na metr sześcienny całkowicie zagęszczonego betonu i szczegółowe dodatki.

Dzienna maksymalna i minimalna temperatura powietrza;

Pochodzenie próbek i daty pobrania próbek, w tym znaki identyfikacyjne.

Wyniki badań na wybranych próbkach oraz opis bloczka betonowego reprezentowanego przez próbki.

Sprawozdania z badań próbek kontrolnych betonu z wynikami badań wytrzymałości próbek w wieku 7 i 28 dni.

Ewidencja powinna być prowadzona w formie uzgodnionej przez klienta, aktualizowana i dostępna do wglądu przez klienta.

Aby zapewnić identyczność sposobu twardnienia betonu wybranych próbek oraz sposobu twardnienia betonu betonowanej konstrukcji, próbki pozostają na bloczku betonowym przez czas wiązania i twardnienia. Po zaniku charakterystycznego „połysku” testu cementowego na wykończonym obszarze powierzchni betonowanej konstrukcji, w tym obszarze układane są próbki kontrolne - kostki i pokryte panelami z wodoodpornej powłoki z folii polimerowej , układane są maty termoizolacyjne, a następnie układana jest druga warstwa powłoki (folii) odpornej na wilgoć. Próbki kontrolne przechowuje się pod pokrywą do momentu jej wyjęcia, następnie próbki przechowuje się w normalnej komorze magazynowej (temperatura 20 °C ± 2 °C, wilgotność 95%).

7.6. Materiały szalunkowe.

Materiały szalunkowe, sklejka, tarcica sprawdzane są pod kątem zgodności z atestami i dokumentami przewozowymi, przeprowadzana jest kontrola zewnętrzna w celu wykrycia widocznych wad, uszkodzeń itp. Materiały nienadające się do użytku są odrzucane wraz ze sporządzeniem ustawy o nieprzydatności tych materiałów. Odrzuconego materiału nie wolno używać do deskowania.

Materiały na urządzenie szklarni.

Przeprowadzana jest kontrola zgodności z certyfikatami i dokumentami przewozowymi, przeprowadzana jest inspekcja zewnętrzna w celu zidentyfikowania widocznych uszkodzeń i naruszeń.

Zabrania się wprowadzania do produkcji wzorów, materiałów i produktów, które przychodzą bez towarzyszących dokumentów!!!

7.8. Kontrolę operacyjną przeprowadza wykonawca.

Kontrola jakości operacyjnej prowadzona jest podczas następujących prac budowlanych:

Montaż i demontaż szalunków;

Montaż okuć i części osadzonych;

Układanie mieszanki betonowej;

Odnalezienie.

Kontrola operacyjna powinna zapewnić terminowe wykrywanie defektów oraz podejmowanie środków w celu ich eliminacji i zapobiegania.

Główne dokumenty dotyczące kontroli operacyjnej to:

Rysunki robocze;

Schematy technologiczne,

Ta regulacja i standardowe schematy blokowe;

SNiP, GOST;

Schematy kontroli jakości;

Wyniki kontroli operacyjnej należy odnotować w Ogólnym Dzienniku Prac, a także w specjalnych dziennikach prac, w tym w Dzienniku Prac Betonowych.

W przypadku pracy ukrytej sporządzaj akty o ustalonej formie.

7.9. Kontrola odbioru;

Podczas kontroli odbiorowej wykonywane są:

Akceptacja konstrukcji pośrednich;

Sprawdzenie jakości wykonanych elementów konstrukcyjnych.

Podczas kontroli odbioru Wykonawca przedłoży następującą dokumentację:

Rysunki wykonawcze z wprowadzonymi zmianami (jeśli występują) oraz dokumenty potwierdzające ich zatwierdzenie;

Fabryka karty danych technicznych, certyfikaty;

Świadectwa badania ukrytych prac;

Akty pośredniego odbioru konstrukcji;

Wykonawcze schematy geodezyjne położenia konstrukcji i szalunków;

Dzienniki pracy;

Wyniki badań laboratoryjnych betonu na zgodność z wymaganiami projektowymi;

7.10. Kontrola inspekcyjna;

Kontrola inspekcyjna przeprowadzana jest w celu sprawdzenia skuteczności wcześniej przeprowadzonej kontroli produkcji. Kontrola ta realizowana jest przez specjalnie utworzone komisje.

7.11. Po odbiorze zamontowanego szalunku i jego zamocowań należy sprawdzić:

Zgodność z tą mapą technologiczną;

Niezawodność mocowania szalunków;

Prawidłowa instalacja wtyczek i osadzonych części;

Tabela 2

| Parametr | ||

| 1. Odchylenie linii płaszczyzn przecięcia od pionu lub nachylenia projektowego do całej wysokości konstrukcji dla: | ||

| podwaliny | Pomiar, każdy element konstrukcyjny, dziennik pracy |

|

| ściany i słupy podtrzymujące monolityczne stropy i stropy | ||

| ściany i słupy podtrzymujące prefabrykowane konstrukcje belkowe, | ||

| ściany budynków i budowli wznoszonych w szalunku przesuwnym, w przypadku braku stropów pośrednich, | 1/500 wysokości konstrukcji, ale nie więcej niż 100 mm | Pomiar, wszystkie ściany i linie ich przecięcia, dziennik pracy |

| ściany budynków i budowli posadowionych w szalunku przesuwnym, w obecności stropów pośrednich, | 1/1000 wysokości konstrukcji, ale nie więcej niż 50 mm | |

| 2. Odchylenie płaszczyzn poziomych na całej długości odcinka podlegającego weryfikacji | Pomiar, co najmniej 5 pomiarów na każde 50 - 100 m, dziennik pracy |

|

| 3. Lokalne nierówności powierzchni betonu przy sprawdzaniu za pomocą dwumetrowej szyny, z wyjątkiem powierzchni nośnych | ||

| 4. Długość lub rozpiętość elementów | Pomiar, każdy element, dziennik pracy |

|

| 5. Rozmiar Przekrój elementy | 6 mm; -3mm | |

| 6. Ślady powierzchni i zatopionych wyrobów służących jako podpory dla stalowych lub prefabrykowanych słupów betonowych oraz innych prefabrykatów | Pomiar, każdy element odniesienia, obwód wykonawczy |

|

| 7. Nachylenie powierzchni nośnych fundamentów przy podpieraniu stalowych słupów bez zaprawy | To samo, każda fundacja, schemat wykonawczy |

|

| 8. Lokalizacja śrub kotwiących: | To samo, każda śruba fundamentowa, schemat wykonawczy |

|

| w planie wewnątrz obrysu podpory | ||

| w planie poza obrysem podpory | ||

| wzrost | ||

| 9. Różnica znaków wysokości na styku dwóch sąsiednich powierzchni | Ten sam, każdy wspólny, wykonawczy schemat |

Deskowanie panelowe

Tabela 3

| Produkcja płyt szalunkowych | Montaż szalunków |

|

| Skład kontroli | Wymiary szalunku | Wymiary wewnętrzne, oznaczenia, pionowość, położenie osi szalunku |

| Metoda i środki kontroli | Wizualne, pomiarowe; taśma miernicza ze stali, | Wizualne, pomiarowe; teodolit, poziom, pion, szyna, stalowa taśma miernicza |

| Tryb i zakres kontroli | Każda tarcza | Wszystkie zmontowane szalunki |

| Osoba kontrolująca operację | Mistrz, geodeta |

|

| Pomiary geodezyjne |

||

| Miejsce rejestracji wyników kontroli | Świadectwo przeglądu i odbioru zamontowanego szalunku |

Szalunek przygotowany do betonowania musi być przyjęty zgodnie z ustawą o pracy ukrytej.

7.12. Kontrola jakości robót zbrojarskich polega na sprawdzeniu zgodności z projektem i normami wyrobów oraz elementów osadzonych, dzianiu i spawaniu zbrojenia. Wymiana stali zbrojeniowej przewidziana w projekcie musi być uzgodniona z organizacją projektującą (nadzór projektowy).

Przychodząca stal zbrojeniowa musi być zarejestrowana w „Dzienniku kontroli przychodzących”.

Na kontrola wejścia wszystkie przychodzące elementy ze stali zbrojeniowej i osadzone muszą podlegać obowiązkowi egzamin zewnętrzny i zmierzyć.

Kontrola produktów wzmacniających i osadzonych musi być przeprowadzona zgodnie z wymaganiami Tabeli 4.

Kontrola zbrojenia

Tabela 4

| Parametr | Wartość parametru, mm | Kontrola (metoda, zakres, rodzaj rejestracji) |

| 1. Odchyłka odległości pomiędzy oddzielnie zamontowanymi prętami roboczymi dla: | Przegląd techniczny wszystkich elementów, dziennik pracy |

|

| kolumny i belki | ||

| płyty i ściany fundamentowe, | ||

| masywne konstrukcje | ||

| 2. Odchylenie odległości między rzędami zbrojenia dla: | ||

| płyty i belki o grubości do 1 m | ||

| konstrukcje o grubości powyżej 1 m | ||

| 3. Odchylenie od projektowej grubości warstwy ochronnej betonu nie powinno przekraczać: | ||

| o grubości warstwy ochronnej do 15 mm i liniowych wymiarach przekroju konstrukcji, mm: | ||

| od 101 do 200 | ||

| o grubości warstwy ochronnej od 16 do 20 mm włącznie. i liniowe wymiary przekroju konstrukcji, mm: | ||

| od 101 do 200 | ||

| od 201 do 300 | ||

| o grubości warstwy ochronnej większej niż 20 mm i liniowych wymiarach przekroju konstrukcji, mm: | ||

| od 101 do 200 | ||

| od 201 do 300 | ||

Całe zbrojenie zainstalowane w szalunku należy wykonać przed betonowaniem; wyniki ankiety i akceptacji powinny być udokumentowane w akcie o pracę ukrytą.

Główne operacje podlegające kontroli w produkcji robót zbrojarskich, metody kontroli i operacje kontrolowane przedstawiono w tabeli 5.

Metody kontroli i elementów kontrolowanych w produkcji robót zbrojarskich

Tabela 5

| Główne operacje, które mają być kontrolowane | Pręty zbrojeniowe | Wzmacniający zespół siatki |

| Skład kontroli | Czystość, jakość zbrojenia, wymiary prętów, gatunek stali | Spoiny, wymiary, rozmieszczenie siatek, otulina, jakość |

| Metoda i środki kontroli | Pomiar wizualny, miernik | Pomiar wizualny, miernik stali |

| Tryb i zakres kontroli | Solidny | Wszystkie siatki |

| Osoba pod kontrolą | Mistrz, asystent laboratorium |

|

| Osoba odpowiedzialna za organizację i sprawowanie kontroli | ||

| Usługi zajmujące się monitoringiem | Laboratorium |

|

| Kreator rejestracji wyników kontroli | Czasopismo prace ogólne. Dziennik spawania |

7.13. Wymagania technologiczne, które muszą być przestrzegane podczas wykonywania robót betonowych, a sprawdzane podczas kontroli operacyjnej, a także zakres, metody lub metody kontroli podano w tabeli 6.

Produkcja robót betoniarskich.

Tabela 6

| Wymagania techniczne | Kontrola | Metoda lub metoda kontroli |

| 1. W miejscu układania mobilność mieszanki betonowej powinna mieścić się w zakresie 10-15 cm dla elementów konstrukcyjnych | Co najmniej dwa razy na zmianę z rytmicznym układaniem masy betonowej, wizualnie inne betonomieszarki. | Sprawdzanie zgodnie z GOST 10181.1-81 z rejestracją w dzienniku prac betonowych, pielęgnacji betonu, ustawą o próbkach kontrolnych produkcji, dziennikiem przybycia mieszanki betonowej. |

| 2. Temperatura mieszanki betonowej w miejscu ułożenia nie powinna różnić się od regulowanej o więcej niż ±2°C (od 5 do 25°) | W każdej betoniarce na budowie | Rejestracja, pomiar |

| 3. Grubość ułożonej warstwy betonu nie powinna przekraczać 40 cm | Trwałe, podczas betonowania | Pomiarowy, wizualny |

| 4. Objętość powietrza napowietrzonego w mieszance betonowej wynosi od 3 do 5% dla betonu o klasie mrozoodporności F 200 | Raz na zmianę (ze stałym: składem betonu, jakością materiałów, trybami przygotowania mieszanki betonowej) | Sprawdzanie zgodnie z GOST 10181.3-81 |

| 5. Normy próbek podczas betonowania konstrukcji | Dla każdego elementu konstrukcyjnego monolitycznych konstrukcji betonowych co najmniej jedna seria na zmianę. | Zobacz GOST 18105-86 |

| 6. Liczba serii próbek wykonanych z jednej próbki mieszanki betonowej na obiekcie | Zgodnie z klauzulą 2.3 GOST 18105-86 | Rejestracja |

| 7. Odbiór konstrukcji na wodoszczelność i mrozoodporność przeprowadza się w oparciu o wymagania dokumentacji projektowej | Zgodnie z ustawami zakładu dostawcy wyniki określenia mrozoodporności betonu ułożonego w konstrukcji. | Zgodnie z dokumentem jakości zgodnie z GOST 7473-94, punkt 4.1 - 5.2 z zastosowaniem fabrycznego certyfikatu badania zgodnie z GOST 10060-95 i zgodnie z GOST 12730.5-84 |

7.14. Formy z próbkami do określenia wytrzymałości betonu w wieku 28 dni bezpośrednio po wyprodukowaniu należy montować w miejscach o najniższych temperaturach iw kontakcie z powierzchnią betonu dla każdego elementu konstrukcyjnego.

Formy ze świeżo uformowanymi próbkami należy przed montażem owinąć folią i umieścić pod powłoką termoizolacyjną.

Formy z próbkami należy przechowywać pod powłoką przeciwwilgociową do czasu badania. Po usunięciu z konstrukcji powłoki chroniącej przed wilgocią i ciepłem pozostałe próbki kontrolne (które uzyskały co najmniej 70% wytrzymałości) są usuwane i przechowywane do wymaganych testów w normalnych warunkach zgodnie z GOST 10180-90.

8. Ochrona pracy w trakcie pracy

Ochrona pracy odbywa się zgodnie z planem BHP (zgodnie z SNiP 12-03-2001, SNiP 12-4-2002, PB 10-382-00).

8.1. Ogólne wymagania

Osoby, które ukończyły 18 lat, zostały uznane przez komisję lekarską za zdolne do wykonywania tej pracy, zostały przeszkolone w zakresie bezpiecznych metod i technik wykonywania pracy oraz instruktaży dotyczących bezpieczeństwa pracy i posiadają zaświadczenie o prawie do wykonywania pracy betoniarz może pracować samodzielnie jako betoniarz.

Konkretny pracownik rozpoczynający pracę musi przejść odprawę wprowadzającą w zakresie bezpieczeństwa pracy, warunków sanitarnych, pierwszej pomocy, bezpieczeństwa przeciwpożarowego, wymagań środowiskowych, warunków pracy, odprawę wstępną w miejscu pracy, którą należy odnotować w odpowiednich dziennikach z obowiązkowym podpisem pouczonego i instruowanie. Powtarzana odprawa odbywa się co najmniej 1 raz na 3 miesiące. Nieplanowane odprawy są przeprowadzane w przypadku wejścia w życie nowych lub zmienionych norm lub innych dokumentów regulacyjnych dotyczących ochrony pracy, zmiany procesu technologicznego, wymiany lub modernizacji sprzętu i narzędzi, wymiany materiałów, naruszenia przez pracowników wymogów bezpieczeństwa pracy, na żądanie organów nadzoru, w czasie przerw w pracy dłuższych niż 30 dni kalendarzowych. Odprawa tarczowa przeprowadzana jest przy wykonywaniu jednorazowej pracy.

Przed rozpoczęciem pracy należy oczyścić miejsca pracy i przejścia do nich obce obiekty, gruzu, brudu, a zimą - ze śniegu i lodu i posyp je piaskiem.

Zabrania się przebywania w strefie niebezpiecznej mechanizmów podnoszących, a także przebywania pod podniesionym ładunkiem.

Maszyny, elektronarzędzia i lampy oświetleniowe można włączać tylko za pomocą rozruszników nożowych. Nie dopuszczaj do obecności słabo izolowanych przewodów elektrycznych, niezabudowanych urządzeń elektrycznych na miejscu. Podczas pracy z elektronarzędziami betoniarz musi być przeszkolony i posiadać I grupa kwalifikacyjna na bezpieczeństwo.

Przed uruchomieniem urządzenia należy sprawdzić zabezpieczenie osłon we wszystkich odsłoniętych częściach obrotowych i ruchomych.

W przypadku wykrycia awarii mechanizmów i narzędzi, z którymi pracuje pracownik betonu, a także ogrodzeń, konieczne jest przerwanie pracy i natychmiastowe poinformowanie brygadzisty.

Po otrzymaniu narzędzia należy upewnić się, że jest ono w dobrym stanie, wadliwe narzędzie należy przekazać do naprawy.

Podczas pracy z narzędziami ręcznymi (skrobaki, młotki, łopaty, ubijaki) należy monitorować sprawność uchwytów, szczelność na nich dysz, a także upewnić się, że powierzchnie robocze narzędzia nie zostaną powalone , tępe itp.

Naelektryzowane narzędzie, jak również zasilający je przewód elektryczny, muszą mieć niezawodną izolację. Po otrzymaniu elektronarzędzia należy sprawdzić stan izolacji przewodu poprzez kontrolę zewnętrzną. Podczas pracy z narzędziem upewnij się, że przewód zasilający nie jest uszkodzony.

8.2. Wymagania przed i w trakcie pracy

Przystępując do pracy, betoniarz powinien nosić kombinezon określony przez normy, a włosy należy usunąć pod nakryciem głowy, mankiety zapiąć lub zacisnąć elastyczną opaską.

Przy układaniu mieszanki betonowej pompą do betonu należy sprawdzić działanie sygnalizacji dwukierunkowej (dźwiękowej, świetlnej) pomiędzy sterownikiem pompy do betonu a pracownikami odbierającymi beton. Oczyścić i szczelnie zablokować wszystkie blokady rurociągu betonowego. Nie akceptuj mieszanki betonowej z uszkodzoną pompą do betonu. Kierowca zamontowanej na ciężarówce pompy do betonu przed uruchomieniem musi dać sygnał ostrzegawczy i uruchomić pompę do testów na biegu jałowym na 2-3 minuty.