Jakie materiały są używane do produkcji cementu. Nowoczesne technologie produkcji wysokiej jakości cementu. Metody produkcji cementu dzielą się na trzy główne grupy

Przez cement rozumie się spoiwo otrzymywane w wyniku mielenia klinkieru, a także gips i dodatki. Klinkier powstaje w wyniku spiekania masy surowcowej zawierającej wapień i glinę. Klinkier może również zawierać osad nefelinowy, margiel i żużel wielkopiecowy. Klinkier jest głównym składnikiem cementu i wpływa na jego cechy jakościowe.

Wprowadzenie dodatków mineralnych w ilości do 20% wag. pozwala na znaczną zmianę właściwości materiał źródłowy. Jeśli zawartość dodatków przekracza 20%, powstaje cement pucolanowy.

Produkcja cementu

Cykl produkcyjny składa się z kilku etapów:

- Pierwszy etap polega na podgrzaniu mieszaniny gliny i wapna gaszonego (w zależności od rodzaju cementu mogą występować inne składniki) do temperatury +1450°C, w wyniku czego powstają granulki klinkieru.

- Drugi etap polega na dodaniu granulatu z gipsem (gips dodawany jest w celu regulacji czasu wiązania, można go zastąpić siarczanem wapnia) i mieleniu. Następnie wprowadzane są dodatki (jeśli to konieczne), które wpływają na właściwości cementu. Średnie parametry klinkieru obejmują zawartość 67% CaO, 5% Al 2 O3, 22% SiO 2, 3% Fe 2 O 3 i pozostałych składników w ilości 3%.

Jaki jest skład cementu

- Alit(Ca 3 SiO 5) to krzemian trójwapniowy, który zapewnia szybką reakcję z wodą. Składnik ten odgrywa znaczącą rolę w zwiększaniu wytrzymałości cementu. Jego zawartość w klinkierze wynosi 50-70%.

- Belit(Ca 2 SiO 4) – krzemian dwuwapniowy. Po zmieszaniu z wodą początkowo reaguje powoli, a jego wpływ na wytrzymałość betonu jest znikomy. Aby uzyskać więcej później Belite znacznie zwiększa wytrzymałość konstrukcji. Zawartość belitu w klinkierze wynosi 15-30%.

- Faza glinianowa(Ca 3 Al2O 6) – glinian trójwapniowy. Po zmieszaniu z wodą składnik może powodować szybkie wiązanie. Dlatego do kompozycji cementu dodaje się gips lub podobne składniki, aby kontrolować proces wiązania. Zawartość fazy glinianowej w klinkierze wynosi 5-10%.

- Faza ferrytowa(Ca 3 Al2O 6) glinoferryt tetrawapniowy. Szybkość reakcji z wodą jest pośrednia pomiędzy belitem i alitem. Udział fazy ferrytowej w składzie klinkieru wynosi 5-15%.

- Inne elementy(na przykład tlenek wapnia lub siarczany metali alkalicznych) nie więcej niż 3%.

Główne cechy cementu

Według GOST 10178-76 materiał ten można wytwarzać z dodatkami lub bez. Ich zawartość może wpływać na takie właściwości cementu jak:

- Wytrzymałość– zdolność materiału do przyjęcia określonej ilości obciążenia bez zniszczenia. Istnieje bezpośredni związek pomiędzy wytrzymałością a zdolnością cementu do twardnienia po zmieszaniu z wodą. Wytrzymałość oznaczona jest literą „M” i wartością liczbową 300, 400, 500, 550, 600, rzadziej 700 i 800. Wskaźnik ten określa się poprzez obliczenie wytrzymałości próbki na zginanie i charakteryzuje obciążenie w kg na 1 cm2.

- Czas wiązania. Na czas wiązania i utwardzania cementu ma bezpośredni wpływ stopień zmielenia klinkieru. Im jest cieńszy mocniejszy materiał. Czas wiązania próbek do badań określa się poprzez badanie gęstości zaczynu cementowego. Oprócz mielenia na czas ich trwania wpływa zapotrzebowanie na wodę i skład mineralogiczny.

Czas wiązania kompozycji o normalnej grubości wynosi minimum 45 minut, maksymalnie 10 godzin. Wraz ze wzrostem temperatury maleją, wraz ze spadkiem temperatury rosną.

- Zapotrzebowanie na wodę- ilość wody potrzebna do uwodnienia kompozycji i nadania zaczynowi cementowemu określonej plastyczności. Z reguły w procesie hydratacji wykorzystuje się 15-17% wody w stosunku do masy cementu. Jeśli konieczne jest zapewnienie mobilności roztworu, weź 2 razy więcej wody.

- Gęstość nasypowa. W stanie zagęszczonym wskaźnik ten wynosi 1400-1700 kg/cm 3, w stanie sypkim - 900-110 kg/cm 3. Jednocześnie rzeczywista gęstość cementu wynosi 3000-3100 kg/cm 3 .

- Odporność na korozję. Ta cecha zależy od składu mineralnego i gęstości materiału. Wraz ze wzrostem stopnia rozdrobnienia klinkieru i wzrostem porowatości betonu następuje spadek odporności na korozję.

- Rozpraszanie ciepła. Gdy cement twardnieje, wytwarza ciepło. Jeśli ten proces przechodzi powoli, ryzyko pęknięć na powierzchni konstrukcji jest minimalne.

W przypadku zaobserwowania przyspieszonego usuwania ciepła nie zaleca się stosowania tego materiału do tworzenia masywnych konstrukcji. Można regulować taki wskaźnik, jak wydzielanie ciepła przez cement, wprowadzając do jego składu obojętne i aktywne dodatki.

- Mrozoodporność– zdolność do wytrzymania określonej liczby cykli rozmrażania i zamrażania w wodzie słodkiej lub słonej.

Przepis na cement M500

Pomimo imponującego wyboru materiały budowlane i mieszanek cement M500 nadal nie traci swojej dużej popularności. Podobnie jak kilkadziesiąt lat temu, wykorzystuje się go niemal wszędzie przy wylewaniu fundamentów i produkcji betonu.

Tak duże zapotrzebowanie na materiał tłumaczy się jego przyjaznością dla środowiska (produkowaną na bazie skał ilastych), wysoką odpornością na agresywne środowisko i korozją (stosowaną przy budowie zapór i innych konstrukcje hydrauliczne). Służy do produkcji betonu, żelbetonu, piaskowca, azbestocementu, mieszanki budowlane i rozwiązania.

Do grupy cementów zalicza się:

- BTC – szybkoutwardzalny,

- BPC – biały,

- SPC – odporny na siarczany,

- CPC - kolor,

- HPC jest cementem hydrofobowym.

Plastyfikowany PC wytwarza się przez wprowadzenie 0,25% gorzelnianego alkoholu siarczanowego do suchej kompozycji. Po dodaniu tego składnika zwiększają się wskaźniki mrozoodporności, a mieszanina zyskuje zwiększoną mobilność. Szary kolor Mieszankę nadają zawarte w niej związki żelaza. Jak każdy inny materiał budowlany różni się ilością wprowadzonych dodatków.

Cement M500 - M (klasa wytrzymałości), 500 – obciążenie (kg) na 1 cm2. Odsetek dodatki można rozpoznać po liczbie znajdującej się obok litery D w oznaczeniu cementu.

Skład chemiczny cementu M500 (PTs 500 D0) (%)

- 21,55 - tlenek krzemu

- 65,91 - tlenek wapnia

- 5,55 - tlenek glinu

- 4,7 - tlenek żelaza

- 1,9 - bezwodnik kwasu siarkowego

- 1,46 - tlenek magnezu

- 0,35 - tlenek potasu

- 0,49 - strata przy zapłonie.

Wskaźniki jakości cementu M500:

- aktywność parowania – 35,3;

- czas wiązania, 155 minut – początek i 250 minut – koniec;

- wytrzymałość na ściskanie trzeciego dnia - 34,1 MPa i 51,3 MPa - 28 dnia;

- stopień zmielenia - 92,3%.

Skład chemiczny klinkieru:

- tlenek magnezu,% - 1,26

- Zawartość SO 3,% - 0,1

- % jonów chloru – 0,0001

- nierozpuszczalna pozostałość,% - 0,41

Skład mineralogiczny klinkieru (%):

- C 2 S(2CaO*SiO 2) krzemian diwapniowy – 16,7

- Z 3S(3CaO*SiO 2) krzemianem trójwapniowym – 59,8

- C 4 AF (4CaO*Al 2 O3*Fe 2 O 3) ferryt czterowapniowo-glinowy – 14,3

- Z 3 A(3CaO*Al 2 O 3) glinianem trójwapniowym – 6,7

Główne rodzaje materiałów:

- M500D0– kompozycja proszkowa pozbawiona zanieczyszczeń i dodatków, zdolna do nadania betonowi dużej wytrzymałości, mrozoodporności i wodoodporności. Stosowany w budownictwie przemysłowym, skuteczny w renowacji, awaryjnych i prace naprawcze ach, dzięki wysokiej wytrzymałości początkowej;

- M500D20. Mieszanka zawiera 20% dodatków. Charakteryzuje się wysokim stopniem wodo- i mrozoodporności oraz praktycznie nie podlega korozji. Znajduje zastosowanie w różnych gałęziach budownictwa, przy produkcji fundamentów, żelbetu, belek itp. Ten materiał budowlany szeroko stosowane w produkcji wyrobów murarskich, tynkarskich, budowlanych i konkretne rozwiązania, przy wykonywaniu prac remontowo-budowlanych.

Główne cechy cementu M500:

- Długi okres eksploatacji.

- Szybko działający (wiązanie następuje po kilku godzinach od wymieszania).

- Doskonała adaptacja do środowiska.

- Łatwość przygotowania i stosowania kompozycji.

- Wysoka jakość gotowe konstrukcje, niskie zużycie i odkształcenia.

Zastosowanie cementu M500 może znacznie zmniejszyć cykl budowy i zapewniają konstrukcje o dużej wytrzymałości.

Pełni funkcję spoiwa. Ostateczna wytrzymałość zależy od jego jakości produkt betonowy. Wielu początkujących budowniczych interesuje pytanie o cement - z czego jest wykonany i co decyduje o jego właściwościach? Materiał uzyskuje się poprzez zniszczenie klinkieru, gipsu i dodatków. Klinkier jest główną substancją cementu, otrzymywaną po spiekaniu surowców, których podstawą jest glina i wapień. Kompozycja może zawierać margiel, żużel z wielkich pieców, osad nefelinowy.

Skład cementu

W kwestii tego, z czego wykonany jest cement, od dawna nie zaszły żadne zasadnicze zmiany; Podstawą zawsze był klinkier; w składzie znajdują się również dodatki mineralne o optymalnej zawartości 15-20%. W tym stężeniu minerały mają niewielki wpływ na właściwości operacyjne i techniczne. Jeśli stężenie dodatków przekracza 20%, właściwości znacznie się zmienią; skład nazywa się cementem pucolanowym.

Skład chemiczny cementu:

- alit (Ca3SiO5) – zwiększa szybkość interakcji z wodą. Składnik jest ważny na etapie nabywania siły. Zawartość krzemitu trójwapniowego w klinkierze wynosi 50–70%;

- Belit (Ca2SiO4) – zapewnia przyrost wytrzymałości w późniejszych etapach hartowania. Początkowo słabo reaguje z wodą, początkowo wzrost wytrzymałości pod wpływem krzemianu dwuwapniowego praktycznie nie występuje. Klinkier zawiera 15–30%;

- faza glinianowa (Ca3Al2O6) – zmieszana z wodą powoduje szybką reakcję i zapewnia wstępne wiązanie. Aby kontrolować proces utwardzania, do kompozycji dodaje się gips i podobne substancje. Glinian trójwapniowy zawiera 5–10%;

- faza ferrytowa (Ca3Al2O6). Wchodzi w aktywną fazę reakcji pomiędzy cyklami alitu i belitu. Ilość glinoferrytu tetrawapniowego wynosi 5–15%;

- pozostałe składniki to alkaliczne siarczany, tlenek wapnia - do 3%.

Proporcje substancji chemicznych w zaprawie cementowej mogą się różnić, ale zwykle mieszczą się w określonych wartościach.

Główne cechy cementu

Technologia produkcji wymaga zgodności z normami GOST 10178-76. Kompozycja może zawierać dodatki.

Jeśli są obecne, zmieniają się właściwości cementu:

- Wytrzymałość to zdolność materiału do wytrzymywania określonych obciążeń przed zniszczeniem. Wskaźniki wytrzymałości i zdolność do twardnienia podczas hydratacji to powiązane ze sobą pojęcia; aby uzyskać siłę, jest to wymagane długi czas, od 28 dni. Cement dzieli się na gatunki oznaczone literą M i indeksem: 300, 400, 500, rzadziej spotykane są kompozycje o wysokiej wytrzymałości - M600, M700, M800;

Składniki są przyjmowane w określonym stosunku, który zapewnia tworzenie faz krzemianów wapnia, glinoferrytu i glinianu

Składniki są przyjmowane w określonym stosunku, który zapewnia tworzenie faz krzemianów wapnia, glinoferrytu i glinianu - czas utwardzania. Na proces hydratacji i ostatecznego utwardzenia materiału wpływa stopień rozdrobnienia klinkieru. W miarę zmniejszania się ziarna wzrasta wytrzymałość. Przy określaniu twardnienia zapraw i betonu bierze się pod uwagę normalną gęstość kompozycji. Czas wiązania zależy od zapotrzebowania na wodę i ilości minerałów. Przy normalnej gęstości wiązanie trwa od 45 minut do 10 godzin. Gdy temperatura wzrasta, okres czasu maleje, w przypadku zimnej pogody wzrasta;

- Zapotrzebowanie na wodę to zużycie wody w celu uwodnienia substancji i uzyskania wystarczającej plastyczności. Zwykle zaleca się stosowanie preparatu zawierającego 15–17% płynu. Aby zwiększyć mobilność roztworu, można dodać wodę w proporcji 30–35%;

- gęstość nasypu. Prawdziwa gęstość materiału wynosi 3000–3100 kg/cm3. Gęstość po wylaniu wynosi 900–1100 kg/cm3, po zagęszczeniu 1400–1700 kg/cm3;

- odporność na korozję. Ma to wpływ na wskaźnik skład mineralny I . W miarę zmniejszania się wielkości ziaren klinkieru i wzrostu porowatości zmniejsza się odporność na korozję;

- usuwanie ciepła. Podczas utwardzania ciepło jest nieuchronnie uwalniane z cementu. Jeśli prędkość procesu jest stosunkowo niska, ryzyko pęknięć występujących podczas pracy jest zmniejszone. Szybkie wydzielanie ciepła jest procesem niepożądanym przy budowie budynków wielokondygnacyjnych i mocno obciążonych. Aby regulować wytwarzanie ciepła, do kompozycji dodaje się aktywne i obojętne dodatki;

- mrozoodporność. Wskaźnik odzwierciedla odporność na zamarzanie i rozmrażanie zarówno w wodzie słodkiej, jak i słonej.

Rodzaje cementu

W zależności od tego, z czego wykonany jest cement, materiał różni się w grupach. Każdy typ ma specjalne właściwości techniczne.

Obecnie produkuje się wiele rodzajów cementu

Obecnie produkuje się wiele rodzajów cementu W zależności od materiału produkcyjnego wyróżnia się następujące grupy:

- Limonka;

- marglowaty;

- gliniasty. W celu zapewnienia odporności ogniowej i mrozowej zaleca się dodatek składników pomocniczych: cementu, boksytu i żużla.

Większość produkcji cementu obejmuje związki węgla i gliny, ale pewne rodzaje wprowadza się substancje sztuczne (żużel, odpady z hutnictwa i produkcji chemicznej) oraz składniki naturalne (tlenek glinu).

Cement dzieli się na następujące typy:

- Cement portlandzki. Charakteryzuje się dużą szybkością utwardzania, zawiera 10–15% minerały. Cement portlandzki powstaje na bazie gipsu i klinkieru, które wypala się w temperaturze 1500°C. Jest aktywnie wykorzystywany nowoczesna konstrukcja ze względu na możliwość tworzenia struktur monolitycznych po zmieszaniu z wodą;

- Cement żużlowy portlandzki. Kompozycja zawiera te same składniki, a także żużel wielkopiecowy;

- hydrauliczny;

- napinający – szybko wiąże i twardnieje;

- fugowanie. Używany do tworzenia konstrukcje betonowe w zakresie wydobycia gazu i ropy;

- dekoracyjny, wyróżniający się białym kolorem;

- odporny na siarczany. Główne różnice sprowadzają się do niskiej szybkości utwardzania i dużej odporności na ujemne temperatury.

Wyróżnia się cement portlandzki i cement żużlowy portlandzki.

Wyróżnia się cement portlandzki i cement żużlowy portlandzki. Obszary zastosowań

Beton jest stosowany wszędzie w budownictwie, jego zakres jest praktycznie nieograniczony. Twórz za pomocą zaprawy cementowej konstrukcje żelbetowe wylewane są fundamenty, belki, fundamenty i inne części konstrukcji. Ostatnio modne stało się wykonywanie budynków monolitycznych, w których ściany, podstawa i dach wykonane są w całości z betonu, nie licząc pokrycia dachowego i materiałów wykończeniowych.

Co powstaje z cementu:

- ściany nośne, kolumny, ścianki działowe;

- płyty podłogowe;

- fundament, jastrych, ;

- różne talerze, bloki ścienne itp.

Mieszanina

W praktyce procedura wytwarzania materiału nie jest zbyt skomplikowana, a środki chemiczne są przedstawiane jako powszechne zasoby naturalne. Zasady wytwarzania cementu są w przybliżeniu takie same dla wszystkich marek; podstawą jest zawsze wapień i glina.

Główne składniki kompozycji:

- klinkier. Najczęściej stężenie wapienia w klinkierze jest 3 razy większe niż ilość gliny, która decyduje o wskaźnikach wytrzymałościowych. Nakłada się go w postaci granulatu o wielkości do 60 mm. Element poddawany jest obróbce cieplnej w temperaturze 1500°C. Podczas procesu topienia pojawia się masa duża ilość krzemionka i dwutlenek wapnia;

Wytrzymałość. Jest to parametr odpowiedzialny za zniszczenie materiału pod wpływem określonych warunków.

Wytrzymałość. Jest to parametr odpowiedzialny za zniszczenie materiału pod wpływem określonych warunków. - gips wpływa na szybkość hydratacji cementu. Standardowo do kompozycji dodaje się do 6% składnika;

- różne dodatki pomocnicze. Dodatki służą zwiększeniu plastyczności kompozycji, zwiększeniu odporności na zimno i przyspieszeniu utwardzania. Dzięki obecności dodatków cement może mieć szersze zastosowanie w pracach.

Proces produkcji

Ważne jest, aby dokładnie wiedzieć, jak powstaje cement i z czego pomoże to poprawnie zrozumieć właściwości materiału i zapewnić wysoką jakość konstrukcji;

Przyjrzyjmy się, jak krok po kroku powstaje cement:

- Mieszanie wszystkich składników do uzyskania klinkieru. Zawiera 75% wapienia i 25% gliny.

- Palenie przy uderzeniu wysoka temperatura, procedura pomaga uformować klinkier. Glinę i wapno łączy się po podgrzaniu do temperatury 1450°C i wyższej.

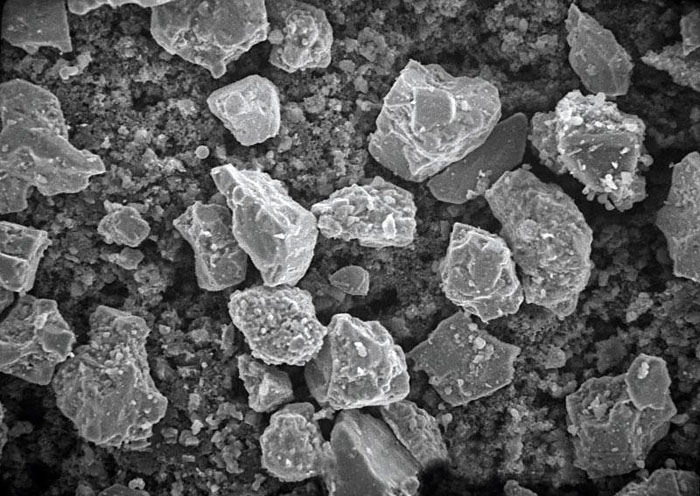

- Zniszczenie materiału w celu wytworzenia frakcji przypominającej pył. Mielenie odbywa się za pomocą młynów kulowych - są to bębny umieszczone poziomo, wewnątrz nich znajdują się metalowe kulki, które niszczą stałe, duże cząstki klinkieru. Wraz ze spadkiem frakcji wzrastają właściwości techniczne i stopień kompozycji.

Wniosek

Charakterystycznymi cechami cementu są trwałość, stosunkowo szybki proces utwardzania, odporność na otoczenie zewnętrzne, łatwość przygotowania i stosowania. Po utwardzeniu otrzymuje się materiał o wysokiej wytrzymałości, który jest w stanie utrzymać budynki wielokondygnacyjne przy minimalnym zużyciu i niskim ryzyku odkształcenia.

Bez tego materiału nie można sobie wyobrazić nowoczesności budowa. Od ponad stu lat cement umożliwia budowanie najmocniejsze konstrukcje, służy do prac naprawczych, służy do dekoracji pomieszczeń, ale niewiele osób myśli o tym, z czego wykonany jest cement.

Czym więc jest cement? Materiał ten jest proszkiem na bazie związki nieorganiczne. Wchodząc w interakcję z wodą, proszek ten zaczyna twardnieć i nabiera wytrzymałości monolitycznego, mocnego materiału, wypełniając wcześniej przygotowaną formę.

Reakcja zachodzi po zapewnieniu wystarczającej wilgoci. Po uzyskaniu wytrzymałości konstrukcje cementowe mogą służyć przez długi czas bez zmiany swoich podstawowych właściwości. Fabryki zajmujące się produkcją tego materiału starają się zlokalizować go w bliskiej odległości od źródła wydobycia surowca, ponieważ wielkość przetwarzania i transportu materiałów do produkcji cementu jest dość duża.

Aby zrozumieć, z czego składa się cement, wystarczy pokazać skład chemiczny Najczęściej stosowanym cementem w budownictwie jest cement portlandzki. Wykonuje się go w następujących proporcjach:

- tlenek wapnia – co najmniej 60%;

- dwutlenek krzemu – nie mniej niż 20%;

- tlenek glinu – nie mniej niż 4%;

- tlenek żelaza – nie mniej niż 2%;

- tlenek magnezu – nie mniej niż 1%.

Formuły pozostałych rodzajów cementu są podobne, jedynie dostosowuje się ilość poszczególnych składników.

Główne cechy cementu

Materiały budowlane, w tym cement, najczęściej bada się na zgodność z następującymi cechami:

- Wytrzymałość. Aby przetestować tę cechę, konieczne będzie wykonanie betonowego cylindra, który następnie zostanie poddany testom ściskania. Czas ekspozycji na próbkę wynosi co najmniej 28 dni. Jest to okres potrzebny, aby materiał w pełni nabrał wytrzymałości. Po sprawdzeniu i porównaniu wskaźników w MPa można określić gatunek tego cementu, który jest oznaczony: M200, M300, M400, M500, M600;

- Odporność materiału na korozję. Będąc w wilgotnym środowisku, konstrukcje betonowe, które nie są traktowane specjalnymi związkami, ulegają korozji. Aby wyeliminować ten proces, zaleca się stosowanie specjalnych dodatków podczas tworzenia zaprawy do betonowania. To samo dotyczy ochrony przed narażeniem substancje czynne i różne domowe środki chemiczne. Do pracy w agresywnym środowisku i kiedy wysoka wilgotność opracowano specjalną markę - cement pucolanowy;

- Mrozoodporność. Cecha ta jest określana w cyklach zamrażania i rozmrażania materiału, podczas których jest on w stanie zachować swoje pierwotne właściwości. Kiedy wilgoć zamarza w porach i mikropęknięciach betonowa podstawa następuje ekspansja, która wpływa na jakość betonu i prowadzi do jego zniszczenia. Aby wzmocnić strukturę betonu, konieczne jest zastosowanie specjalnych dodatków, które pozwalają betonowi wytrzymać nagłe zmiany temperatury. Dodatki służą także organizacji pracy zimą;

- Zapotrzebowanie na wodę. Wyrażony jako procent w stosunku do całkowitej objętości roztworu o wymaganej plastyczności. Maksymalne zapotrzebowanie na wodę w cemencie portlandzkim wynosi 28%. Należy rozumieć, że mieszanina tego wymaga minimalna ilość woda daje mocniejszy i bardziej niezawodny beton, a roztwór nasycony wodą daje porowatą strukturę betonu, która charakteryzuje się niższą wytrzymałością;

- Czas wiązania. Wskaźnik ten jest ważny dla organizacji pracy. Nie powinien być zbyt długi ani krótki, aby nie zakłócać procesu wylewania podłoża lub muru. Charakterystyka ta jest regulowana ilością gipsu w suchej mieszance. Jeśli ilość gipsu jest większa, wiązanie zachodzi szybciej, jeśli jest mniejsza, wiąże się wolniej. Optymalnie proces wiązania cementu następuje w ciągu 10 godzin, a początek wiązania w ciągu 40-50 minut.

Rodzaje produktów według obszaru zastosowania

Aby wykonywać różne rodzaje pracy, wymagane są pewne cechy rozwiązania. Szerokie zastosowanie otrzymał cement portlandzki, który można wykorzystać do większości rodzajów prac. Ale dla specjalne warunki Wymagane inne marki:

- Biały cement portlandzki. Materiał ten wyróżnia się drobniejszym przemiałem i wyższą zawartością gipsu. Od tego czasu służy do wyposażenia podłóg samopoziomujących biały cement pozwala osiągnąć Wysoka jakość podstawowa i atrakcyjna wygląd. W razie potrzeby do kompozycji cementu można dodać różne pigmenty, co umożliwia uzyskanie kolorowego roztworu.

- Cement portlandzki odporny na siarczany. Przeznaczone do budowy konstrukcji narażonych na wielokrotne narażenie na środowisko agresywne i wilgotne. Materiał ten wykorzystywany jest do produkcji pali i filarów mostów.

- Cement żużlowy. Stosowany do odlewania konstrukcji i elementów przeznaczonych do pracy pod wodą lub w ziemi.

- Cement pucolanowy. Charakteryzuje się doskonałą odpornością na uderzenia świeża woda i służy do montażu konstrukcji hydraulicznych.

- Cement glinowy. Materiał ten służy do budowy konstrukcji działających w woda morska, a także do prac naprawczych w niskich temperaturach.

Surowce do przygotowania

Próbują zaplanować lokalizację produkcji cementu w pobliżu głównych złóż surowców. Surowce są naturalne skały, wydobyty metoda otwarta. Z czego zatem wytwarza się cement?

- Skały węglanowe. Należą do nich: kreda; skały muszlowe i inne wapienie; dolomit; margiel. W produkcja przemysłowa Wykorzystuje się głównie skały wapienne. Materiał ten pozwala zwiększyć efektywność interakcji podczas procesu wypalania.

- Skały gliniaste. Należą do nich: glina; łupki ilaste; gliny; less. Materiał ten jest niezbędny do uzyskania plastyczności mieszanki i stosowany jest głównie przy produkcji cementu metodą suchą.

- Suplementy Aby uzyskać określone właściwości zaprawy cementowej, konieczne jest dodanie do podstawowego składu substancji, które mogą dostosować właściwości materiału. Dodatki obejmują: tlenek glinu; krzemionka; fluoryt; apatyty.

Dodatki do cementu.

Dodatki do cementu. Jak cement jest przygotowywany w produkcji

Głównymi substancjami, z których produkowany jest cement, są wapień i glina. Z tych dwóch składników w specjalny sposób przygotowuje się klinkier, który następnie miesza się z innymi dodatkami, które decydują o jakości, marce i właściwościach rozwiązania. Obowiązkowe dodatki to: gips, dolomit, cementyt.

Etapy produkcji cementu.

Etapy produkcji cementu. W naturze występuje klinkier czysta forma- margiel, jednak ze względu na niewielkie zasoby tego minerału nie ma możliwości wykorzystania go na skalę przemysłową, dlatego też krajową i producenci zagraniczni przygotowanie klinkieru z tradycyjne materiały.

Margiel.

Margiel. Produkcja cementu dzieli się na następujące etapy:

- Aby przygotować klinkier, należy dokładnie wymieszać składniki w specjalnych bębnach o dużej pojemności.

- W kolejnym etapie przygotowana masa trafia do pieca, gdzie wypalanie odbywa się przez 3-4 godziny w temperaturze bliskiej półtora tysiąca stopni. W rezultacie klinkier powstaje w postaci drobnych frakcji (do 5 cm średnicy).

Prażenie osadu.

Prażenie osadu. - Następnie powstałe ziarna klinkieru rozdrabnia się w bębnach za pomocą przesiewaczy kulowych. Podczas przetwarzania materiału konieczne jest osiągnięcie stanu sproszkowanego mieszaniny.

- NA Ostatni etap Niezbędne dodatki dodaje się do gotowego cementu i wysyła do pakowania w worki lub leje zasypowe.

Istnieją trzy sposoby wytwarzania cementu. Różnią się techniką obróbki klinkieru.

- Metoda mokra. Klinkier wytwarza się przy użyciu wody, kredy i gliny. W wyniku wymieszania substancji w bębnie powstaje mokra masa – mieszanina. Jest wysyłany do wypalania, po czym powstałe granulki są kruszone i mieszane niezbędne dodatki. Ta metoda Jest uważany za dość drogi, dlatego obecnie coraz częściej stosuje się inne metody.

- Metoda sucha. Pozwala ograniczyć etap mieszania gotowa mieszanka z dodatkami, gdyż cały proces sprowadza się do przygotowania, rozdrobnienia i wymieszania gotowych składników. Ta technologia cieszy się coraz większą popularnością, gdyż pozwala znacząco obniżyć koszty produkcji i końcową cenę produktu.

- Metoda łączona. Ta technologia wykorzystuje różne kształty produkcja klinkieru, łącząca etapy produkcji stosowane metodą suchą i mokrą.

Jak zrobić cement w domu

Przede wszystkim powinieneś od razu zrozumieć, że nie będzie możliwe uzyskanie produktu wysokiej jakości w domu lub w garażu. Nie wystarczy wiedzieć, jak samemu zrobić cement, ponieważ oprócz tego będziesz musiał kupić specjalny sprzęt no cóż, albo maksymalnie wysilić mięśnie, co ostatecznie okazuje się dość kosztowne i męczące. Dużo łatwiej kupić gotowy produkt w sklepie.

Bardzo w prosty sposób Aby uzyskać roztwór odpowiedni do cementowania małych pęknięć w warunkach domowych, należy przygotować mieszaninę na bazie następujących składników: wody, wodnego wapna i popiołu kamiennego. Substancje te miesza się aż do uzyskania jednorodnej, lepkiej masy, którą należy natychmiast zużyć, ponieważ okres trwałości tego roztworu nie przekracza dwóch godzin.

Inne opcje własnej roboty cement obejmuje piec do wypalania materiału i młyn do mielenia klinkieru na proszek.

Jak zrobić zaprawę cementową

Do przygotowania zaprawy cementowej potrzebny będzie sam cement, woda i wypełniacz (do tynku i zaprawy murarskie używany jest piasek rzeczny lub kamieniołomowy).

Proporcje składników roztworu zależą od zastosowania materiału, jednak w większości przypadków zaleca się stosowanie wzoru: 3 części piasku na 1 część cementu. Wodę dodaje się w zależności od potrzeby uzyskania bardziej plastycznego lub lepkiego roztworu.

Jeśli chcesz uzyskać konstrukcję o wyższych parametrach wytrzymałościowych, zwiększ udział cementu. Przygotowanie roztworu należy rozpocząć od zmieszania suchych frakcji i dopiero po uzyskaniu jednorodnej masy zacząć wlewać wodę małymi porcjami, stopniowo uzyskując wymaganą konsystencję.

Materiał jest bardzo szeroko stosowany. Stosowany jest jako samodzielny produkt i dodawany do roztworów. Wszystko to wynika z właściwości suchej mieszanki - po dodaniu wody może stać się plastyczna i po pewnym czasie stwardnieć, zamieniając się. Jego właściwości różnią się nieco w zależności od składu, dlatego ważne jest, aby wiedzieć, z czego wykonany jest cement.

Zawsze zawiera pięć głównych składników. Przyjrzyjmy się im na przykładzie cementu portlandzkiego, jednej z najpopularniejszych odmian:

- tlenek wapnia - nie mniej niż 61%;

- dwutlenek krzemu - nie mniej niż 20%;

- tlenek glinu około 4%;

- tlenek żelaza - nie mniej niż 2%;

- tlenek magnezu - nie mniej niż 1%.

Niezbędne minerały wydobywa się metodą odkrywkową, są to:

- Skały węglanowe: dolomit, margiel, skała muszlowa, kreda i inne wapienie.

- Skały ilaste: less, ił, łupek.

Jako dodatki stosuje się apatyty, fluoryt, krzemionkę, tlenek glinu itp.

cement portlandzki

Twardnieje w powietrzu i wodzie. Nie ma suplementów mineralnych. Szeroko stosowany do budowy różnych konstrukcje monolityczne.

Odporny na siarczany

Jego cechą jest zwiększona odporność na środowisko agresywne chemicznie. Charakteryzuje się niskim współczynnikiem nasycenia. Pozwala to na zastosowanie cementu odpornego na siarczany do budowy konstrukcji hydraulicznych itp.

Pucolanowy

Glinowy

Odporny na kwasy

W składzie znajduje się piasek kwarcowy i fluorek sodu. Nie miesza się go z wodą, ale płynne szkło. Stosowany do wytwarzania powłok kwasoodpornych. Nie wytrzymuje ciągłego kontaktu z wodą.

Plastyfikowany

Produkowany jest ze specjalnych dodatków, które nadają roztworom przygotowanym z tego cementu mrozoodporność i zwiększoną ruchliwość. Zyskują większą wytrzymałość, lepszą odporność na korozję i charakteryzują się zwiększoną wodoodpornością.

Cement żużlowy

Jego receptura zawiera żużel, którego zawartość procentowa może wahać się od 20% do 80% masy produktu. Obniża to koszt materiału, spowalnia tempo jego utwardzania i zwiększa odporność na ciepło. Służy do budowy obiektów naziemnych, podwodnych i podziemnych.

Jak powstaje cement

Technologia wytwarzania polega na otrzymywaniu i późniejszym szlifowaniu. Tak nazywa się granulat, który jest półproduktem w produkcji. Ich skład jest zawsze niezmienny. Jest to wapień i glina zmieszane w stosunku 3:1. W naturze występuje minerał całkowicie identyczny pod względem składu z klinkierem. Nazywa się marl. Jego rezerwy są jednak ograniczone i nie są w stanie zaspokoić potrzeb produkcyjnych.

Dlatego fabryki używają sztuczny analog margiel. Aby go uzyskać, należy dokładnie wymieszać niezbędne składniki duże pojemniki specjalne bębny. Tak przygotowaną masę wprowadza się do pieca, gdzie wypala się ją przez około cztery godziny. Temperatura procesu wynosi około 1500 o C. W takich warunkach proszek zaczyna spiekać się na drobne granulki. Po schłodzeniu ziarna klinkieru kierowane są do mielenia. Mielone są w dużych bębnach z sitami kulowymi i przesiewaczami. Na tym etapie ważne jest zmielenie granulatu i uzyskanie sproszkowanego produktu o określonej wielkości. Stopień mielenia zależy od wielkości komórek sita. Powstały proszek miesza się z niezbędnymi dodatkami, które decydują o marce i właściwościach produktu.

Pomimo technologia ogólna do wytworzenia kompozycji, w zależności od właściwości surowców, można zastosować trzy metody.

Metoda sucha

Metoda ta może znacznie skrócić czas i koszty produkcji. mieszanina cementu. Obejmuje kilka etapów:

- Surowiec jest kruszony na drobne ziarna.

- Przygotowany granulat suszy się do momentu uzyskania pożądanej wilgotności. Ma to na celu ułatwienie późniejszych operacji.

- Składniki miesza się w określonych proporcjach. Następnie jest kruszony na mąkę.

- Proszek podawany jest do maszyny wirującej, gdzie jest wypalany, ale nie spiekany w granulki.

Po schłodzeniu gotowy produkt kierowany jest do magazynu lub strefy pakowania.

Metoda sucha uznawana jest za najmniej energochłonną, a przez to bardzo korzystną dla producentów. Niestety nie dotyczy to wszystkich kategorii surowców.

Materiał wyślemy do Ciebie e-mailem

Cement jest jednym z najpowszechniejszych materiałów budowlanych. Stosowany jest zarówno jako komponent do przygotowywania roztworów, jak i jako samodzielny produkt. Stosowany jest jako spoiwo, które w kontakcie z wodą tworzy plastyczną masę, a po wyschnięciu staje się twarda, przypominająca kamień. Porozmawiajmy o tym, z czego powstaje cement w produkcji.

Cement jest najpopularniejszym produktem stosowanym w budownictwie

Produkty te są równie szeroko stosowane w całym kraju na globus. Budowlańcy w Starożytny Rzym wiedział już, jak tworzyć rozwiązania posiadające właściwości hydrauliczne. Obecnie rozwój świata posunął się daleko do przodu. Ludzkość nauczyła się tworzyć produkt, który może twardnieć nie tylko w suchych warunkach powietrza, ale także w wilgotnych warunkach.

Dziś za liderów produkcji uważa się takie kraje jak Chiny, USA i Indie. Co więcej, Chiny produkują kilkukrotnie więcej produktów niż pozostali dwaj liderzy razem wzięci; tempo budownictwa w Państwie Środka jest również niezwykle wysokie. Fabryki do produkcji wyrobów budowane są w bliskiej odległości od punktów wydobycia surowców, tak aby na jej koszt nie wpływał koszt dostawy komponentów.

Z czego zatem wytwarza się cement? Jego skład może się nieznacznie różnić w zależności od rodzaju. Weźmy na przykład najpopularniejszy rodzaj cementu - cement portlandzki, który jest najbardziej poszukiwany w budownictwie. Obejmuje:

- tlenek wapnia (CaO) – minimum 62%;

- dwutlenek krzemu (SiO 2) – minimum 20%;

- tlenek glinu (Al 2 O 3) - minimum 4%;

- tlenek żelaza (Fe 2 O 3) - minimum 2%;

- tlenek magnezu (MgO) – minimum 1%.

Dodatkowo dodawane są do niego dodatki. Wzór chemiczny cement nie jest określony, ponieważ istnieją Różne rodzaje i marki produktów. Dla producenta i konsumenta znacznie więcej ważna informacja podać wskaźniki składu mineralogicznego.

Etapy produkcji i dokumentacja regulacyjna

Czas dowiedzieć się, jak powstaje cement. Należy zauważyć, że ta produkcja należy do kategorii złożonej. Technicznie jest to proces mieszania klinkieru i gipsu.

Proces produkcji można podzielić na dwa główne etapy:

- otrzymywanie klinkieru;

- mielenie substancji głównej i wprowadzanie dodatków.

Cement uzyskuje się jednym z następujących sposobów:

- suchy;

- mokry;

- połączenie obu.

Wybór technologii zależy bezpośrednio od jakości surowców. Na wszystkich etapach produkcji laboratorium określa cechy przyszłych produktów zgodnie z ustalonymi normami. System GOST obowiązuje w Rosji. Każdy rodzaj cementu ma swój własny Specyfikacja techniczna których musi przestrzegać. Większość standardów została przyjęta w okresie istnienia związek Radziecki. Najczęściej używane:

- GOST 969-91 (warunki techniczne dla wyrobów z tlenku glinu i produktów o wysokiej zawartości tlenku glinu);

- GOST 10178-85 (warunki techniczne dla cementu portlandzkiego);

- GOST 30515-97 (ogólne warunki techniczne);

- GOST 22266-94 (warunki techniczne dla produktów odpornych na siarczany).

Główne cechy produktu

Parametry techniczne określane są w zależności od marki produktu. Jest on oznaczony na opakowaniu w postaci cyfr z literą „M” z przodu. W rzeczywistości liczba oznacza wytrzymałość na ściskanie i jest wartością warunkową.

Omówmy główne cechy produktu.

| Charakterystyka | Opis |

|---|---|

| Wytrzymałość | Jest to liczba widniejąca w marce cementu. Próbkę testową poddaje się kompresji przez 28 dni, po czym dane obliczeniowe zapisuje się w dokumentacji. Wytrzymałość mierzona jest w MPa. |

| Zależność cementu od wody | Gęstość samego produktu przekracza gęstość wody i dlatego różne marki wchłaniać różne ilości cieczy. Przy produkcji zapraw cementowych bardzo ważne jest ile wody potrzeba na daną część produktu. Jego nadmiar sprawi Górna warstwa kruche konstrukcje cementowe. |

| Gotowa frakcja produktu | Im drobniejsze zmielenie cząstek cementu, tym drożej będzie to kosztować. W produkcji stopień zmielenia określa się poprzez przesianie cząstek przez drobne sita, tę cechę wskazane na opakowaniu. Podczas pracy warto jednak wziąć pod uwagę, że będą potrzebne cząstki zbyt małe (40 mikronów). więcej wody podczas tworzenia rozwiązania. Wielu producentów miesza frakcje drobne i grube, aby stworzyć idealny produkt. |

| Odporność na niskie temperatury | Warunki pogodowe w niektórych krajach są dość trudne. Cement musi wytrzymać wielokrotne zamrażanie i rozmrażanie. Jeśli budownictwo składa się wyłącznie z cementu i nie zawiera dodatków; po zamrożeniu woda wewnątrz zwiększa swoją objętość, co stopniowo prowadzi do pękania. |

| Odporność na korozję | Środowisko ma negatywny wpływ na konstrukcje cementowe. Aby zapewnić odporność na korozję, do kompozycji dodaje się dodatki polimerowe lub koryguje się skład mineralogiczny poprzez wymianę niektórych składników na hydroaktywne. |

| Szybkość utwardzania | Ten wskaźnik jest również ważny. Producenci biorą to pod uwagę, aby prędkość nie była szybka ani wolna. Wskaźnik reguluje się przez dodanie gipsu. |

Rodzaje produktów według obszaru zastosowania

Zanim przejdziemy do pytania, jak stworzyć standard cementu, porozmawiajmy o typach, które są dziś produkowane i używane wszędzie.

| Nazwa cementu | Opis | Zakres zastosowania |

|---|---|---|

| Odporny na siarczany | Jest odporny na działanie substancji chemicznych ze strony agresywnego środowiska, wykonany jest z kruszonego klinkieru i charakteryzuje się niskim stopniem twardnienia. | Betonowanie obiektów podziemnych, podwodnych, masywów, przy tworzeniu wyrobów, które będą użytkowane w trudnych warunkach atmosferycznych. |

| Cement portlandzki (w tym biały) | Nie zawiera dodatków mineralnych, utwardza się zarówno w powietrzu jak i w wodzie. | Do tworzenia monolitycznych konstrukcji i dekoracji jest uważany za najpopularniejszy rodzaj produktu. |

| Glinka | Skład zawiera żużel tlenku glinu i gips, dobrze sprawdza się w warunkach wysoka wilgotność, To ma wysoka prędkość hartowanie. | Do tworzenia wodoodpornych konstrukcji wymagających cementu odpornego na korozję. |

| Pucolanowy | Zawiera klinkier i aktywne dodatki mineralne. | Służy do tworzenia konstrukcji podwodnych i na Dalekiej Północy. |

| Plastyfikowany | Zawiera dodatki sprawiające, że zaprawa cementowa miękkie i plastyczne. | Do tworzenia konstrukcji z krzywymi. |

| Odporny na kwasy | Zawiera fluorek sodu i piasek kwarcowy rozpuszczone w płynnym szkle kwarcowym, a nie w wodzie. | Odporny na agresywne kwasy. |

| Cement portlandzki żużlowy | Jedna czwarta składa się z granulek żużla. | Służy do tworzenia masywnych konstrukcji w dużych konstrukcjach. |

Wiele osób w to błędnie wierzy Sama konstrukcja betonowa jest produktem dość trwałym. To jest źle. Pod wpływem agresywnego środowiska wiązania cementowe ulegają zniszczeniu, dlatego w budownictwie bardzo ważny jest prawidłowy wybór rodzaj i marka produktu.

Ważny! W zdecydowanej większości przypadków cement odnosi się do cementu portlandzkiego i innych gatunków wytwarzanych na bazie klinkieru.

Co się stałocementklinkier

Przed szczegółowym opisem proces technologiczny, dotknijmy głównego składnika cementu - klinkieru. Ten granulowany produkt pośredni otrzymuje się poprzez wypalenie mieszaniny gliny i wapienia w piecu w temperaturze +1450°C. Wapień wymaga 3/4, a glina - 1/4. Można je zastąpić materiałami o podobnej jakości. Wapień to kreda, margiel lub inne skały.

Podczas wypalania następuje topienie, w wyniku czego powstają granulki o różnej wielkości – klinkier. Po zmieleniu i połączeniu z dodatkami, głównie gipsem, otrzymuje się cement.

Z czego powstaje cement: główny surowiec

Podstawa dowolnego typu nowoczesny produkt zawiera minimum komponentów. Wszystkie zostały stworzone przez naturę. Na bazie cementu:

- skały węglanowe;

- glina;

- dodatki korygujące.

Porozmawiajmy o każdym z nich bardziej szczegółowo.

Skały węglanowe to kreda, margiel, wapień i skała wapieniowo-skorupowa, tuf wapienny, marmur. Wszystkie z nich są wykorzystywane do produkcji cementu, z wyjątkiem marmuru. Dokładną ilość składnika ustala się analizując jego właściwości i skład. Skała może zawierać gips, kwarc i dolomit. Im więcej substancji o strukturze krystalicznej znajduje się w jego składzie, tym trudniej się topi.

Skały ilaste wykorzystywane do produkcji cementu to glina, ił, less, montmorylonit i łupki. Glina jest skałą pochodzenia osadowego o drobnej strukturze. Jego główną cechą jest plastyczność w kontakcie z wodą. Ma również tendencję do puchnięcia.

Aby dostosować skład, producenci dodają dodatki zawierające krzem, żelazo i tlenek glinu. Najczęściej zamawiają odpady z innych branż, np. pyły z wielkich pieców czy popiół pirytowy.

Dodatkowo w składzie cementu mogą znajdować się mineralizatory, osad belitowy i inne odpady powstałe w procesie produkcyjnym.

Jak powstaje cement w produkcji: trzy główne metody

Jak powiedzieliśmy wcześniej, istnieje kilka sposobów wytwarzania cementu w określonych warunkach przedsiębiorstwo przemysłowe. Trzy główne metody:

- suchy;

- mokry;

- łączny.

Metoda sucha

W zależności od właściwości surowca wybierany jest schemat produkcji. Metoda sucha dzieli się na następujące etapy:

- kruszenie surowców;

- suszenie do określonej wilgotności;

- mielenie składników po ich połączeniu w celu uzyskania mąki;

- palenie mąki w piecu obrotowym;

- chłodzenie i wysyłka do magazynu.

Ta metoda produkcji jest uważana za najbardziej opłacalną i mniej energochłonną.

Metoda mokra

Metoda ta polega na rozdrobnieniu składników i dodaniu do nich wody. Rezultatem nie jest mąka, ale osad surowcowy. Trafia do pieca w celu wypalenia, a następnie do lodówki. Ochłodzony klinkier jest mielony i w razie potrzeby dodaje się dodatki.

Metoda łączona

W w tym przypadku najpierw metoda mokra Otrzymuje się osad surowy, który następnie jest odwadniany w celu wytworzenia granulatu. Przechodzą przez piec wykorzystywany w procesie produkcji na sucho. Z reguły celowość Ta metoda w oparciu o jakość surowców i obniżenie kosztu produktu końcowego.

Każda z metod wymaga najdokładniejszego wymieszania surowców i najdrobniejszego mielenia. Produkt powinien być jednorodny. Produkt końcowy przechowywany w silosach cementowych, które są wieżami. W nich cement jest napowietrzony, co pozwala mu nie zbrylać się. Produkty pakowane są w torby papierowe lub nie, lecz wysyłane luzem.

Jak i z czego powstaje cement: wideo

Zapraszamy do obejrzenia filmu przedstawiającego etapy produkcji cementu:

Jak zrobić cement w domu

Możesz zrobić cement własnymi rękami. Jednak do tego potrzebne będą dwa rodzaje sprzętu:

- młyn do mielenia klinkieru;

- piec wysokotemperaturowy.

Wyjściem będą gatunki cementu o niskim stopniu wytrzymałości (nie wyższym niż M200), w rezultacie taki produkt można stosować tylko do lekkich konstrukcji betonowych. Kolejny problem: wykonanie analiz będzie trudne, przez co jakość cementu będzie słaba.

Będziesz potrzebował kredy i kaolinu w proporcjach odpowiednio 75% i 25%. Surowce kruszy się w młynie na jednorodny proszek. Przed włożeniem do piekarnika należy je dobrze wymieszać. Po wypaleniu szlifowanie odbywa się ponownie, następnie do powstałej mieszaniny należy dodać 5% gipsu. Produkt jest gotowy! Niezależnie od tego, czy kupiłeś produkt, czy sam go wykonałeś, będziesz potrzebować informacji, jak wykonać zaprawę cementową.

Jak przygotować zaprawę cementową

Rozpocząć Roboty budowlane, będziesz musiał przygotować zaprawę cementową. Każdy mężczyzna powinien wiedzieć, jak powstaje mieszanka. Rozwiązania na bazie cementu są różne rodzaje, ale wszystkie mają ten sam podstawowy skład.

Skład zaprawy cementowej

Zazwyczaj do przygotowania mieszanki cementowej wymagane są trzy składniki:

- cement do więzadeł;

- woda;

- podsadzkarz.

Jako wypełniacz stosuje się piasek, żwir, tłuczeń kamienny i inne składniki. Najważniejszą zasadą przy odbiorze jest przestrzeganie proporcji.

| Marka cementu | Marka rozwiązania | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Artykuł