Mechanizacja fermy hodowlanej. gdzie jest dzienna wydajność obornika w danym budynku inwentarskim, m. Wilgotność obornika bezściennego można znaleźć z wyrażenia opartego na wzorze

Przeczytaj także

Federalna Agencja ds. Edukacji

Stan instytucja edukacyjna wyższe wykształcenie zawodowe

Abstrakcyjny

„Mechanizacja małych gospodarstw hodowlanych”

Spełniony student kursu

Wydział

Sprawdzony:

Wprowadzenie 3

1. Sprzęt do trzymania zwierząt. 4

2. Sprzęt do karmienia zwierząt. dziewięć

Bibliografia. czternaście

WPROWADZENIE

Urządzenie z automatycznym wiązaniem krów OSP-F-26o jest przeznaczone do automatycznego wiązania samoistnego, jak również grupowego i indywidualnego wiązania krów, zaopatrywania ich w wodę podczas trzymania kojców oraz doju w wiadrach lub rurze mlecznej i głównie jest stosowane w kombinowanym utrzymywaniu zwierząt w celu karmienia ich z karmników w boksach oraz dojenia w halach udojowych przy użyciu wysokowydajnych urządzeń udojowych w jodełkę i tandemowych.

1. SPRZĘT DO PRZECHOWYWANIA ZWIERZĄT

Kombinowane wyposażenie stanowisk dla krów OSK-25A. Sprzęt ten jest montowany w boksach przed podajnikami. Zapewnia utrzymanie krów w boksach zgodnie z wymogami zootechnicznymi, mocowanie pojedynczych zwierząt przy odwiązywaniu całej grupy krów, a także dostarczanie wody z sieci wodociągowej do poideł automatycznych oraz służy jako wspornik do mocowania przewodów mlecznych i próżniowych do dojarek.

Urządzenie (rys. 1) składa się z ramy, do której podłączona jest rura wodna; stojaki i ogrodzenia połączone zaciskami; wsporniki do mocowania przewodów mlecznych i próżniowych; automatyczne poidła; łańcuchy mocujące i mechanizm zwalniający.

Każdy z 13 indywidualnych poideł automatycznych (PA-1A, PA-1B lub AP-1A) jest przymocowany do wspornika stojaka za pomocą dwóch śrub i połączony z nim za pomocą rury rozgałęźnej i kolanka. Wspornik hydrauliczny z gumową uszczelką jest dociskany do stelaża. Konstrukcja urządzenia przewiduje zastosowanie plastikowych poideł AP-1A. Aby przymocować metalowe poidła automatyczne PA-1A lub PA-1B, pomiędzy wspornikiem stojaka a poidłem instalowany jest dodatkowy metalowy stojak.

Szelki składają się z łańcuszka pionowego i żeńskiego. Mechanizm zwalniający zawiera oddzielne sekcje z przyspawanymi kołkami i dźwignią napędu mocowaną wspornikiem.

Operator maszynowego doju obsługuje sprzęt.

Aby przywiązać krowę, należy zdjąć łańcuch. Za pomocą łańcuszków żeńskich i pionowych owiń szyję krowy, w zależności od wielkości szyi, przełóż koniec łańcuszka pionowego przez odpowiedni pierścień łańcuszka żeńskiego i ponownie załóż go na szpilkę.

Ryż. 1. Prefabrykowane wyposażenie stanowiska dla krów OSK-25A:

1 - rama; 2 - automatyczne poidło; 3 - smycz

Aby odwiązać grupę krów, należy zwolnić dźwignię napędu ze wspornika i obrócić mechanizm odwiązania. Pionowe łańcuchy spadają ze szpilek, prześlizgują się przez pierścienie żeńskich łańcuchów i uwalniają krowy. Jeśli nie jest konieczne odwiązywanie zwierząt, końce pionowych łańcuchów umieszcza się na przeciwległych końcach szpilek.

Charakterystyka techniczna sprzętu OSK-25A

Ilość krów:

podlega jednoczesnemu odwiązaniu do 25

umieszczony w sekcji 2

Liczba pijących:

dla dwóch krów 1

w zestawie 13

Szerokość stoiska, mm 1200

Waga, kg 670

Sprzęt z automatyczną smyczą krów OSP-F-26. To jest

sprzęt (rys. 2) przeznaczony jest do automatycznego samodzielnego wiązania, a także grupowego i indywidualnego odwiązywania krów, zaopatrywania ich w wodę podczas trzymania kojców i doju w wiadrach lub rurze mlecznej, a przede wszystkim znajduje zastosowanie w chowie kombinowanym zwierząt do karmienia ich z podajników w boksach oraz dojenia w dojarniach przy użyciu wysokowydajnych urządzeń udojowych w jodełkę i tandem.

Ryż. 2. Sprzęt ze smyczą automatyczną dla krów OSP-F-26:

1 - stojak; 2 - smycz

Przy dojeniu krów w boksach przewidziane jest mocowanie do przewodów mlecznych i podciśnieniowych. W przeciwieństwie do prefabrykowanego wyposażenia boksowego OSK-25A, wyposażenie OSP-F-26 zapewnia samoumocowanie krów w boksach, przy jednoczesnym obniżeniu kosztów pracy przy utrzymaniu zwierząt o ponad 60%.

W każdym boksie, na wysokości 400 - 500 mm od podłogi, na przedniej ścianie podajnika montowany jest syfon z płytą mocującą. Wszystkie płytki są mocowane na wspólnym pręcie, który można ustawić w dwóch pozycjach za pomocą dźwigni: „mocowanie” i „odblokowywanie”. Na szyję krowy zakładana jest obroża z zawieszką w postaci łańcuszka i przyczepionym do końca gumowym obciążnikiem. W pozycji „stałej” płyty zachodzą na okno zamkniętej prowadnicy. Zbliżając się do karmnika, krowa spuszcza do niego głowę, łańcuchowe zawieszenie obroży z obciążnikiem przesuwającym się po prowadnicach wpada w pułapkę, a krowa zostaje przywiązana. Jeśli dźwignia zostanie przesunięta do pozycji „odblokowanej”, ciężarek można swobodnie wyciągnąć z pułapki, a krowa zostaje odwiązana. Jeśli konieczne jest odwiązanie pojedynczej krowy, ciężarek jest ostrożnie usuwany ręcznie z pułapki.

Sprzęt OSP-F-26 produkowany jest w postaci bloków łączonych podczas instalacji. Oprócz elementów uprzęży automatycznej zawiera system zaopatrzenia w wodę z poidłami automatycznymi, uchwyt do mocowania przewodów mlecznych i próżniowych.

Elementy uprzęży automatycznej mogą być również montowane na wyposażeniu stanowiska OSK-25A podczas przebudowy małych gospodarstw, jeśli stan techniczny pozwala na eksploatację przez odpowiednio długi czas.

Charakterystyka techniczna sprzętu OSP-F-26

Ilość miejsc dla zwierząt do 26

Liczba pijących 18

Szerokość stoiska, mm 1000 - 1200

Wysokość pułapek nad podłogą, mm 400 - 500

Wymiary gabarytowe jednego bloku, mm 3000x1500x200

Waga (całkowita), kg 629

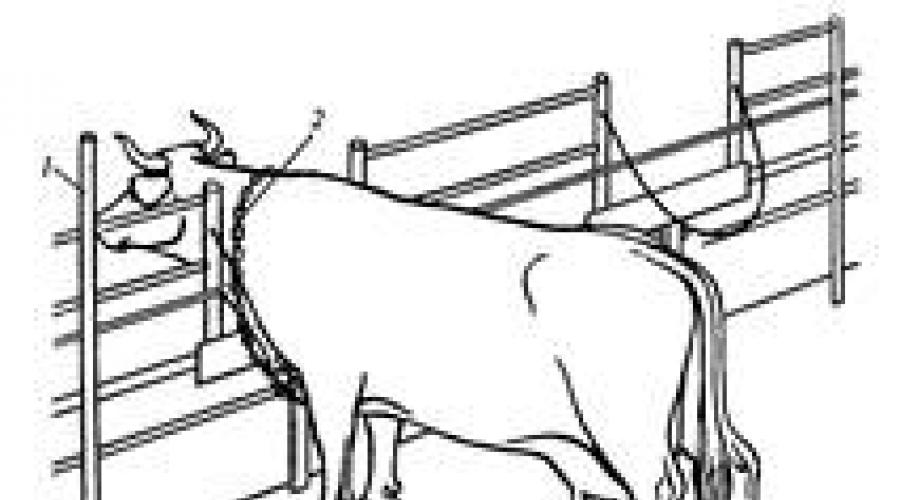

Sprzęt do trzymania krów w krótkich boksach. Ta

część straganu (rys. 3) ma długość 160-165 cm i składa się z ograniczników 6 i 3, kanał gnojowy 9, karmniki 1 i krawat 10.

Ryż. 3. Krótki boks z krawatem dla krów:

1 - podajnik; 2 - obrotowa rura do mocowania zwierząt;

3 - łukowaty ogranicznik przedni; 4 - przedni stojak straganu;

5 - linia mleka próżniowego; 6 - bezpośredni ogranicznik przedni;

7 - boczne przegrody straganów; 8 - stoisko; 9 - kanał gnojowy; 10 - smycz; 11 - uchwyt do montażu rury skrętnej

Ograniczniki wykonane są w formie łuków - krótki (70 cm) i długi (120 cm), zapobiegający poprzecznemu ruchowi zwierzęcia w boksie oraz zapobiegającemu zranieniu wymion sąsiedniej krowy podczas odpoczynku. Dla wygody doju, naprzeciw zaworów rurociągu podciśnieniowego i mlecznego montowany jest krótki ogranicznik. 5.

Cofanie zwierząt jest ograniczone półką nad rusztem na obornik i smyczą, a ruch do przodu jest ograniczony prostą lub wdmuchiwaną rurą. Element ustalający łuk przyczynia się dogodna lokalizacja zwierzę w boksie i umożliwia swobodny dostęp do karmnika i poidła. Taki uchwyt musi uwzględniać wymiary zwierzęcia w pionie i poziomie.

Aby przymocować zwierzęta na smyczy przed karmnikiem na wysokości 55-60 cm od poziomu podłogi, do przednich słupków za pomocą wsporników mocowana jest obrotowa rura. Odległość od niego do przednich słupków wynosi 45 cm, do rury przyspawane są haczyki, z którymi połączone są ogniwa smyczy, które są stale umieszczone na szyi zwierzęcia. Podczas mocowania krowy haki ustawia się w pozycji, w której łańcuch jest przytrzymywany na rurze. Aby uwolnić zwierzę, rura jest obracana, a łańcuchy spadają z haków. Obrotowa rura zapobiega wyrzucaniu paszy z podajnika. Łańcuszek do krawata ma długość 55-60 cm.

2. SPRZĘT DO KARMIENIA ZWIERZĄT

Do karmienia zwierząt farmy zapewniony jest kompleks małogabarytowych, nieenergochłonnych, wielooperacyjnych maszyn i urządzeń, za pomocą których: operacje technologiczne: operacje załadunku i rozładunku oraz transport paszy do gospodarstwa lub sklepu paszowego, a także w obrębie gospodarstwa; przechowywanie i mielenie składników mieszanek paszowych; przygotowanie zbilansowanych mieszanek paszowych, transport i dystrybucja do zwierząt.

Jednostka uniwersalna PFN-0.3. Jednostka ta (rys. 4) jest montowana na bazie podwozia samobieżnego T-16M lub SSH-28 i przeznaczona jest do mechanizacji zbioru pasz, załadunku i rozładunku oraz transportu towarów zarówno wewnątrz gospodarstwa, jak i w terenie. pole. Składa się z podwozia samobieżnego 3 z ciałem 2 i załącznik 1 z hydraulicznym napędem korpusów roboczych.

Agregat może współpracować z zespołem korpusów roboczych: przy zbiorze pasz jest to kosiarka zawieszana lub czołowa, zgrabiarka przetrząsacza i zgrabiarka do zbioru siana, przetrząsacz zawieszany, zgarniacz siana lub słomy; podczas operacji załadunku i rozładunku - jest to zestaw chwytaków, łyżka przednia, widły chwytakowe. Operator maszyny za pomocą wymiennych korpusów roboczych i hydraulicznie sterowanego zaczepu wykonuje operacje załadunku i rozładunku z dowolnym ładunkiem i paszą w gospodarstwie.

Ryż. 4. Jednostka uniwersalna PFN-0.3:

1 - urządzenie na zawiasach z napędem hydraulicznym; 2 - ciało; 3 - podwozie samobieżne

Charakterystyka techniczna jednostki PFN-0,3

Nośność z chwytakiem, kg 475

Maksymalna siła odspajania, kN 5,6

Czas cyklu ładowania, s 30

Wydajność, t/h, przy załadunku widłami:

obornik 18,2

silos 10,8

piasek (wiadro) 48

Szerokość chwytania kadzią, m 1,58

Masa maszyny z kompletem korpusów roboczych, kg 542

Prędkość ruchu jednostki, km/h 19

Uniwersalna samozaładowcza SU-F-0.4. Samozaładowcza SU-F-0.4 przeznaczona jest do mechanizacji usuwania obornika z terenów spacerowych i sprzątania terenu gospodarstw hodowlanych. Może być również stosowany do dostarczania materiałów ściółkowych, roślin okopowych pastewnych z magazynów w celu przetworzenia lub dystrybucji, czyszczenia kanałów paszowych z resztek paszowych, załadunku i dostarczania wszelkich materiałów sypkich i małogabarytowych podczas transportu wewnątrz gospodarstwa, podnoszenia elementów i pakowane towary podczas załadunku do pojazdy ogólny cel. Obejmuje podwozie samobieżne ciągnika 1 (rys. 5) z zabudową wywrotką 2, wyposażony w zaczep 3 i przednie wiadro 4.

Za pomocą hydrauliki podwozia operator maszyny opuszcza łyżkę ładowarki na powierzchnię placu i przesuwając podwozie do przodu, podnosi materiał, aż łyżka się zapełni. Następnie za pomocą hydrauliki podnosi łyżkę nad nadwoziem podwozia i zawraca, aby zrzucić materiał do nadwozia. Cykle selekcji i ładowania materiału powtarzają się aż do całkowitego wypełnienia korpusu. Do załadunku skrzyni z automatycznie otwieraną przednią stroną używa się tego samego siłownika hydraulicznego podwozia samojezdnego, co do podnoszenia łyżki. Odwracając łożyska tłoczyska siłownika hydraulicznego, łyżkę można przełączyć w tryb buldożera w celu oczyszczenia obszarów i kanałów paszowych oraz w tryb wyładunku materiału przechylany do przodu.

Ryż. 5. Uniwersalna samozaładowcza SU-F-0.4:

1 - podwozie samobieżne T-16M; 2 - zrzut ciała; 3 - zaczep z napędem hydraulicznym; 4 - wiadro

Dzięki sztywnej konstrukcji osprzętu uzyskuje się niezawodny dobór ładowanego materiału.

Istnieje możliwość doposażenia ładowarki samozaładowczej w obrotową szczotkę na zawiasach do czyszczenia terenu gospodarstwa.

Charakterystyka techniczna samozaładowczego SU-F-0,4

Nośność, kg:

platforma zrzutu 1000

Wydajność czyszczenia obornika wraz z jego transportem

na 200 m, t/h do 12

Szerokość przechwytywania, mm1700

Pojemność łyżki, kg, przy załadunku:

rośliny okopowe250

Prześwit, mm400

Prędkość ruchu, km/h:

przy pobieraniu materiału do 2

z w pełni załadowanym nadwoziem do 8

Wysokość podnoszenia w wiadrze ładunku jednostkowego, mdo 1,6

Najmniejszy promień skrętu, m 5,2

Wymiary gabarytowe, mm:

długość z obniżoną łyżką 4870

wysokość z podniesioną łyżką 2780

szerokość 1170

Waga załączniki, kg 550

Sieczkarnia-dystrybutor PRK-F-0,4-5. Służy do załadunku i rozładunku, dystrybucji paszy oraz czyszczenia obornika z przejść gnojowych oraz z miejsc w małych i nietypowych gospodarstwach. W zależności od konkretnych warunków pracy, za pomocą ładowacza-dystrybutora wykonuje się następujące operacje: samozaładowcze kiszonki i sianokiszonki umieszczone w miejscach składowania (rowy, pryzmy) do korpusu podajnika; kiszonka, sianokiszonka, rośliny okopowe i rozdrobniona pasza z łodyg oraz mieszanki paszowe załadowane innymi środkami; transport paszy do miejsca przetrzymywania zwierząt; jego dystrybucja podczas ruchu jednostki; wydawanie podajników stacjonarnych do komór odbiorczych i bunkrów; załadunek różnych towarów rolnych do innych pojazdów, a także ich rozładunek; sprzątanie dróg i placów; czyszczenie obornika z przejść obornikowych w gospodarstwach hodowlanych; samozaładunek i rozładunek materiału pościelowego.

Wilgotność kiszonki powinna wynosić 85%, sianokiszonki 55%, zielonej masy 80%, paszy objętościowej 20%, mieszanki paszowej 70%. Skład frakcyjny: surowa i sucha masa paszowa o długości cięcia do 50 mm - co najmniej 70% wagowo, pasza objętościowa o długości cięcia do 75 mm - co najmniej 90%.

Urządzenie może być eksploatowane na na dworze(na terenach spacerowych i tuczu) oraz w budynkach inwentarskich w temperaturze -30 ... +45 0 C. Dystrybucja paszy, rozładunek ściółki i czyszczenie obornika odbywa się przy dodatniej temperaturze materiału.

Do przejazdu jednostki wymagane są pasy ruchu o szerokości co najmniej 2 mi wysokości do 2,5 m.

BIBLIOGRAFIA

1. Belekhov I.P., Clear A.S. Mechanizacja i automatyzacja hodowli zwierząt. - M.: Agropromizdat, 1991r.,

2. Konakov A.P. Sprzęt dla małych gospodarstw hodowlanych. Tambow: TSNTI, 1991.

3. Maszyny rolnicze do intensywnych technologii. Katalog. - M.: AgroNIITEIITO, 1988.

4. Sprzęt dla małych gospodarstw i kontrakty rodzinne w hodowli zwierząt. Katalog. -M.: Gosagroprom, 1989.

Biorąc pod uwagę sezonowość rozrodu zwierząt i dojrzewanie ich linii sierści, rok produkcyjny w gospodarstwie podzielony jest na następujące okresy: przygotowanie do rykowiska, rykowisko, ciąża i poród, odchów młodych zwierząt, okres odpoczynku zwierzęta dorosłe (w przypadku samców po rykowisku, w przypadku samic - po 2-3 tygodniach od podrywania do rozpoczęcia przygotowań do rykowiska). W zależności od okresu należy ustalić pewną codzienną rutynę.

System chlewni chowu zwierząt futerkowych umożliwia mechanizację zaopatrzenia w wodę, dystrybucji paszy i usuwania obornika oraz radykalne zwiększenie wydajności pracy w hodowli klatkowej.

Mechanizacja pracochłonnych procesów w gospodarstwie umożliwia obsługę zwierząt bez otwierania drzwi klatki. Otwierana jest tylko kilka razy w roku podczas prac zootechnicznych ze zwierzęciem (klasyfikacja, ważenie, przesadzanie).

Mechanizacja ma zastosowanie tylko w oborach z dwustronnym układem klatek z dużą ilością zwierząt.

Zaopatrzenie w wodę w gospodarstwie

Do pojenia zwierząt i na potrzeby gospodarstwa domowego zużywana jest duża ilość wody i pary.

Jakość wody musi spełniać Ogólne wymagania, które dotyczą wody przeznaczonej do picia i na potrzeby gospodarstwa domowego. Nie powinien mieć zapachu i nieprzyjemnego posmaku, powinien być przezroczysty, bezbarwny. Zawartość szkodliwych substancje chemiczne a bakterie nie powinny przekraczać dopuszczalnych limitów.

Pojenie zwierząt można zmechanizować na kilka sposobów: za pomocą poideł automatycznych, za pomocą strumienia wody i napełniając poidła wodą z przenośnego elastyczny wąż.

Gdy nawadnianie jest zautomatyzowane, wydajność szczeniąt wzrasta, poprawia się jakość futer, a wydajność pracy hodowców futer wzrasta o 15%.

Do niezawodnej pracy poideł automatycznych konieczne jest, aby system posiadał stałe ciśnienie wody zalecane dla tej konstrukcji oraz filtr wychwytujący zanieczyszczenia mechaniczne. Stałe ciśnienie zapewnia skrzynia biegów lub zbiornik ciśnieniowy znajduje się na określonej wysokości. Rura ssąca powinna znajdować się 80-100 mm wyżej niż dno zbiornika w celu sedymentacji zanieczyszczeń mechanicznych nie wychwyconych przez filtr. Automatyczne napoje są zwykle instalowane na Tylna ściana komórki. Do pojenia zwierząt w okresach mrozów używają zwykłego poidła z dwiema końcówkami.

Do podlewania fretek dostępne są automaty do picia o kilku wzorach. Autodrinker AUZ-80 zaprojektowany przez OPKB NIPZK składa się z miski o pojemności 80 ml z rogiem wprowadzanym do klatki przez komorę siatkową. Na kształtkę przechodzącą przez otwór misy nakręcany jest korpus zaworu z zaworem kołyskowym. W celu zapewnienia niezawodnego uszczelnienia zawór jest wyposażony w gumową podkładkę uszczelniającą i obciążony sprężyną z tworzywa sztucznego. Poidło jest dociskane do siatki i mocowane skośnie lub poziomo za pomocą sprężyny mocującej. Woda dostarczana jest wężem o średnicy 10 mm. Podczas autopicia zwierzę, chłepcząc z rogu, dotyka trzonu zaworu, odrzuca go, a woda dostaje się do miski. Konstrukcja i umiejscowienie urządzenia zaworowego zapewniają, że pasza, która dostała się do miski jest wypłukiwana strumieniem wody po otwarciu zaworu.

Poidło automatyczne AUZ-80

1 - wąż; 2 - miska; 3 - podkładka uszczelniająca; 4 - plastikowa sprężyna; 5 - podkładka; 6 - korpus zaworu; 7 - zawór klapowy; 8 - dopasowanie

Automatyczne poidła pływakowe i dźwigniowe PP-1 są łatwe w obsłudze, dobrze sprawdzają się zarówno w wodzie twardej, jak i z zanieczyszczeniami mechanicznymi. W klatkach blokowych dla młodych zwierząt jeden taki automatyczny poidło jest zainstalowany na dwóch sąsiadujących klatkach. Poidło dźwigniowo-pływakowe można również zainstalować na dwóch sąsiadujących ze sobą klatkach głównego stada. Wadą poideł jest konieczność ich okresowego (raz w tygodniu) czyszczenia i płukania, do czego konieczne jest wyjęcie korka w poidełku PP-1.

1 - dopasowanie; 2 - ciało; 3 - pływak; 4 - poidło dwurogowe; 5-śruba z nakrętką

W przypadku nawadniania strumieniowego, poidła dwurożne (aluminium lub tworzywo sztuczne) są umieszczane w komórkach siatki na wysokości 20 cm od podłogi i mocowane drutem. Nad poidłami za pomocą drucianych widełek zamocowana jest rura polietylenowa, w której od dołu wykonane są otwory (naprzeciwko środka każdego poidła). Przez te otwory woda dostaje się do poidła. Ponieważ ciśnienie w rurze spada wraz z odległością od pionu głównego źródła wody, otwory nad pierwszymi poidłami są mniejsze niż te nad ostatnim. Taki system pojenia działa niezawodnie, ale przelewanie się wody przez krawędzie poideł jest nieuniknione.

Poidło pływakowe PP-1 (a) i jego instalacja na klatce (b)

1- wtyczka; 2-ciało; 3 - pływak; 4 - okładka; 5 - obrzeże miski; 6 - wspornik do mocowania poidła do klatki; 7- gumowy zawór; 8, 9 - rury; 10- zamek; 11 - dopasowanie

Poidła można również napełnić elastycznym wężem o długości do 50 m (połowa długości 1eda) z końcówką pistoletową. Wąż kładzie się na krawędzi pionu wodnego, otwiera się zawór i przechodząc wzdłuż klatek woda wlewa się do poideł.

Mechanizacja karmienia

Jedną z najbardziej czasochłonnych operacji na fermie futerkowej jest dostarczanie i dystrybucja paszy.

Do dystrybucji paszy w wiatach wykorzystywane są mobilne podajniki z silnikami. wewnętrzne spalanie lub z silnikami elektrycznymi zasilanymi bateriami.

Na fermach zwierząt futerkowych w kraju stosowane są podajniki z silnikami spalinowymi i skrzyniami mechaniczno-hydraulicznymi oraz elektryczne wózki paszowe z półautomatycznym systemem sterowania dozowaną dawką. Pojemność zbiornika podajnika 350-650 l, moc silnika 3-10 kW, prędkość jazdy (regulowana bezstopniowo) dla podajników z przekładnią hydrauliczną 1…15 km/h.

Wydajność dozowników zależy od umiejętności pracownika i wynosi 5-8 tys. porcji na godzinę. Doświadczeni pracownicy rozprowadzają paszę przy stale włączonej pompie i dozują tylko przesuwając wąż paszowy w górę i w dół. Ta technika pozwala zwiększyć produktywność o co najmniej 15% i ułatwić proces dystrybucji.

Ponieważ wszystkie podajniki mogą ta sama prędkość aby rozprowadzać jedzenie zarówno podczas ruchu do przodu, jak i podczas ruchu do tyłu, zaleca się rozprowadzanie jedzenia po jednej stronie szopy podczas ruchu do przodu, a po drugiej podczas ruchu do tyłu.

kuchnia paszowa

Przygotowanie pasz na fermach futerkowych to bardzo ważna i odpowiedzialna praca, przede wszystkim dlatego, że zwierzęta karmione są szybko psującą się paszą mięsną i rybną zmieszaną z koncentratami, soczystami i innymi paszami. W związku z tym na maszyny stosowane w fermach zwierząt futerkowych oraz procesy przetwarzania pasz stawiane są specjalne wymagania.

- Pasza musi zostać zmiażdżona przed karmieniem, wielkość cząstek powinna wynosić 1-3 mm. W tej formie pasza jest lepiej przyswajalna, a jej straty są minimalne.

- Składniki mieszanki paszowej muszą być dokładnie wymieszane, a mikrododatki równomiernie rozłożone w całej objętości, czyli mieszanina musi być jednorodna. Nierównomierność mieszania nie powinna przekraczać dwukrotności dopuszczalnych odchyleń procentowych od masy składników diety.

- Czas mieszania mieszanki w mikserze po dodaniu ostatniego składnika nie powinien przekraczać 15-20 minut.

- Karmę należy natychmiast po wymieszaniu podać zwierzętom.

- Słabej jakości i wszystkie produkty wieprzowe (warunkowo odpowiednia pasza) poddawane są obróbce cieplnej (gotowanie). Odbywa się to zgodnie z instrukcjami. lekarz weterynarii zgodnie z określonym reżimem (temperatura, czas trwania itp.), co gwarantuje niezawodną sterylizację paszy.

- Podczas gotowania utrata tłuszczu jest niedopuszczalna, a utrata białka powinna być minimalna.

- Pasza zbożowa powinna być pozbawiona plew. Mąkę można podawać na surowo zmieszaną z innymi paszami, a mieszanki paszowe i zbożowe - wyłącznie w postaci zbóż.

- Gotowe mieszanki paszowe powinny być wystarczająco lepkie i dobrze zatrzymywane na siatce. Wymagana lepkość mieszanki ma również pozytywny wpływ na proces jej zjadania przez zwierzęta.

Pasza mięsna i rybna pochodząca z lodówki jest rozmrażana, myta i kruszona na różnych maszynach. Mrożoną paszę można zmielić nawet bez wstępnego rozmrażania, a następnie regulowania temperatury mieszanki i dodawania do niej gorącego bulionu, kaszy, wody lub przepuszczania pary przez płaszcz mieszalnika. Podczas gotowania tłustych podrobów wieprzowych, rozdrobnione ziarno wsypuje się do komory fermentacyjnej, aby związać bulion i tłuszcz. Gotowaniu podlegają również drożdże piwne i piekarskie oraz ziemniaki. Rozdrobniona pasza jest mieszana w mikserze do mięsa do uzyskania jednorodnej masy. Dodają płynną paszę (olej rybny, mleko) oraz witaminy, uprzednio rozcieńczone w wodzie, mleku lub tłuszczu. Po wymieszaniu pasza jest dodatkowo rozdrabniana przez maszynę do makaronu i dostarczana do zespołu podającego paszę w celu dostarczenia do gospodarstwa.

Biorąc pod uwagę, że głównym rodzajem paszy dla zwierząt futerkowych jest łatwo psująca się pasza mięsna i rybna, warsztat paszowy jest zwykle zbudowany w bloku z lodówką. Plac budowy musi być suchy, posiadać relief zapewniający spływ wód powierzchniowych o poziomie wód gruntowych poniżej 0,5 m od podstawy fundamentu. Należy wytyczyć dobre drogi dojazdowe do sklepu paszowego, posiadać sprawne doprowadzenie wody, prądu i ciepła oraz kanalizację.

Umieszczając sprzęt w sklepie paszowym należy pamiętać o wymaganiach bezpieczeństwa i sanitarnych (przestrzeganie odstępów między maszynami a konstrukcjami budowlanymi oraz między samymi maszynami, montaż ogrodzeń, najlepiej płytek ściennych, podłóg itp.).

usuwanie obornika

W gospodarstwach, w których szopy mają podniesioną podłogę w przejściu, a pod klatkami odchody są regularnie pokryte okruchami torfu i wapna, zaleca się jej usuwanie dwa razy w roku – wiosną i jesienią.

Usuwanie obornika spod klatek pozostaje najmniej zmechanizowanym procesem na fermach zwierząt futerkowych. W większości gospodarstw obornik jest grabiony ręcznie spod klatek, układany w stosy między szopami, skąd jest ładowany na wywrotki przez ładowarkę traktorową i przewożony do magazynu obornika lub na pola. Do tego celu można wykorzystać lekki traktor kołowy z zaczepem spycharki, który wypycha obornik spod klatek na podjazdy.

Pietrozawodski Uniwersytet Państwowy

Katedra Mechanizacji Produkcji Rolnej

Kurs „Mechanizacja gospodarstw hodowlanych”

projekt kursu

Mechanizacja procesów technologicznych

na fermie bydła na 216 sztuk.

Pietrozawodsk

Wstęp

Charakterystyka obiektu

1.1 Wymiary budynku

1.2 Użyte materiały

1.3 Technologia treści

1.4 Dieta dla krów

1.5 Liczba pracowników

1.6 Codzienna rutyna

2. Pieczątki ICC w gospodarstwie

2.1 Odbiornik mleka

2.2 Systemy wentylacji

3. Obliczenia technologiczne

3.1 Obliczanie mikroklimatu

4. Rozwój strukturalny

4.1 Dozownik paszy

4.2 Opis wynalazku

4.3 Roszczenia

4.4 Analiza strukturalna

Wniosek

Lista wykorzystanych źródeł

Wstęp

Projektowanie budynków inwentarskich powinno opierać się na technologiach produkcyjnych zapewniających wysoką produktywność zwierząt.

Gospodarstwa hodowlane, w zależności od przeznaczenia, mogą mieć charakter rodowodowy i handlowy. W gospodarstwach hodowlanych trwają prace nad ulepszaniem ras i hodowlą bardzo wartościowych zwierząt hodowlanych, które są następnie szeroko wykorzystywane w gospodarstwach komercyjnych w celu pozyskania potomstwa, które ma uzupełnić stado. Na towar wytwarza się produkty zwierzęce przeznaczone do spożycia publicznego oraz na potrzeby przemysłu.

W zależności od gatunku biologicznego zwierząt istnieją hodowle bydła, trzody chlewnej, koni, drobiu itp. W gospodarstwach bydlęcych chów zwierząt rozwija się w następujących głównych obszarach: mleczarnia - do produkcji mleka, mleczarnia i mięso do produkcji mleka i hodowla bydła mięsnego i mięsnego.

Hodowla bydła to jedna z głównych gałęzi hodowli zwierząt w naszym kraju. Z bydła pozyskiwana jest żywność o wysokiej wartości. Bydło jest głównym producentem mleka, a ponad 95% produkcji tego cennego produktu pochodzi z hodowli bydła mlecznego.

Struktura fermy obejmuje budynki i budowle główne i pomocnicze: stodoły, cielęta z oddziałem położniczym, pomieszczenie do trzymania młodych zwierząt, bloki udojowe i mleczne, punkty sztucznej inseminacji, budynki weterynaryjne, pomieszczenia przygotowania pasz, place spacerowe i paszowe . Ponadto w gospodarstwach powstają konstrukcje inżynierskie, wiaty na paszę objętościową, magazyny obornika, wiaty do przechowywania sprzętu i punkty konserwacji.

Gipromselkhoz zaleca, aby parametry techniczne kompleksu inwentarskiego były określane za pomocą trzech wskaźników: wielkości, wydajności i zdolności produkcyjnej. Wielkość kompleksu i fermy jest określona przez średnią roczną liczbę utrzymywanych zwierząt. Zdolność pokazuje liczbę miejsc do trzymania zwierząt, a zdolność produkcyjną gospodarstwa – maksymalną możliwą produkcję w ciągu roku – mleko, żywa waga, przyrosty.

Charakterystyka obiektu

Gospodarstwa hodowlane to wyspecjalizowane przedsiębiorstwa rolne przeznaczone do hodowli zwierząt gospodarskich i produkcji produktów zwierzęcych. Każde gospodarstwo stanowi jeden kompleks budowlano-technologiczny, w skład którego wchodzą główne i pomocnicze budynki i budowle produkcyjne, magazynowe oraz pomocnicze.

Główne budynki i konstrukcje produkcyjne obejmują pomieszczenia dla zwierząt, oddziały położnicze, strefy spacerowe i paszowe, dojarnie ze strefami przedudojowymi i miejsca sztucznego zapłodnienia.

Za pomocnicze obiekty produkcyjne uważa się pomieszczenia do opieki weterynaryjnej nad zwierzętami, wagi samochodowe, obiekty wodociągowe, kanalizacyjne, elektryczne i ciepłownicze, wewnętrzne podjazdy o twardej nawierzchni oraz ogrodzone gospodarstwa.

Obiekty magazynowe obejmują magazyny paszy, ściółki i wyposażenia, magazyny obornika, platformy lub wiaty do przechowywania sprzętu mechanizacji.

Zaplecze pomocnicze to pomieszczenia usługowe i gospodarcze - gabinet zootechniczny, garderoby, umywalnia, prysznic, toaleta.

Gospodarstwa mleczne projektuje się z budynków bliźniaczych, w których połączono pomieszczenia o przeznaczeniu głównym, pomocniczym i pomocniczym. Odbywa się to w celu zwiększenia zwartości gospodarstw budowlanych, a także skrócenia długości całej komunikacji i powierzchni ogrodzenia budynków i budowli we wszystkich przypadkach, gdy nie jest to sprzeczne z warunkami proces technologiczny i bezpieczeństwo, zdrowie i wymagania bezpieczeństwa przeciwpożarowego i celowe ze względów technicznych i ekonomicznych. Na przykład dojarnia w zabudowie wolnostanowiskowej znajduje się w bloku z oborami lub między oborami, a przed wejściem do dojarni znajduje się magazyn przedudojowy.

Plac spacerowo-paszowy i plac spacerowy projektuje się z reguły wzdłuż południowej ściany budynku inwentarskiego. Zaleca się ustawienie koryt paszowych w taki sposób, aby po załadowaniu transport nie wjeżdżał na place spacerowe i paszowe.

Magazyny pasz i ściółka są rozmieszczone w taki sposób, aby zapewnić jak najkrótszą drogę, wygodę i łatwość mechanizacji podawania paszy. do miejsca do karmienia i ściółka - w boksach i boksach.

Punkt sztucznego unasienniania buduje się w bezpośrednim sąsiedztwie obór lub blokuje dojarzem, a położniczy z reguły cielęciem. Przy trzymaniu inwentarza na uwięzi przy użyciu dojarek liniowych warunki lokalizowania budynków i budowli gospodarskich pozostają takie same jak przy luźnych, ale jednocześnie dojarnia zostaje zastąpiona przez dojarnię, a zamiast bocznic i pasz urządzane są obory, tereny spacerowe dla zwierząt gospodarskich. Połączenie technologiczne poszczególne lokale i ich rozmieszczenie realizowane są w zależności od technologii i sposobu utrzymywania inwentarza żywego oraz przeznaczenia budynków.

1.1 Wymiary budynku

Wymiary liniowe jednej stodoły to: długość 84 m, szerokość 18 m. Wysokość ścian 3,21 m. Kubatura zabudowy 6981 m 3, na głowę 32,5 m 3 . Powierzchnia zabudowy 1755,5 m 2 , na głowę 8,10 m 2 . Powierzchnia użytkowa 1519,4 m 2 , na głowę 7,50 m 2 . Powierzchnia głównego przeznaczenia to 1258,4 m2, na sztukę 5,8 m2. Liczba miejsc inwentarskich to 216 sztuk. Konstrukcje nośne, sufity i pokrycia dachowe nie ulegają zmianie. Rekonstruowane są koryta, żłobki, blok mleczny. Komory zasilające i punkt sztucznego unasienniania są przeniesione z pomieszczenia straganowego do istniejącego aneksu.

Na końcu budynku znajduje się mleczarnia, myjnia, pompownia i pomieszczenia gospodarcze. Częściowo zrekonstruuj wejścia, podłogę, dobuduj przedsionki. Zawartość krów jest uwiązana, w boksach o wymiarach 1,7 x 1,2 m.

Obora składa się z: pomieszczenia obory, pomieszczenia do karmienia, pomieszczenia odbiornika gnojowicy, komory wlotowej, myjni, mleczarni, pomieszczenia serwisowego, pomieszczenia inwentarza, pompowni próżniowej, łazienki, arena, laboratorium, pomieszczenie do przechowywania ciekłego azotu, pomieszczenie na środki dezynfekujące.

1.2 Użyte materiały

Fundament z prefabrykowanych bloczków betonowych zgodnie z GOST 13579-78; ściany z cegły modułowej silikatowej M-100 na zaprawie M-250 z poszerzonym szwem płyty mineralne; powłoki - dźwigary drewniane na łukach metalowo-drewnianych; faliste pokrycie dachowe z blachy azbestowo-cementowej drewniana skrzynia; posadzka solidna, monolityczna, betonowa i pokryta drewnianymi osłonami, w rejonie kanałów gnojowych – kratownica; okna drewniane według GOST 1250-81; drzwi zgodnie z GOST 6624-74; 14269-84; 24698-81; bramy drewniane, dwustronne; sufit jest wykonany płyty żelbetowe; Maszyny ogrodzeniowe na straganach wykonane są z żelazne rury; smycz to metalowa obroża z łańcuszkiem; podajniki zabetonowane

1.3 Technologia treści

Utrzymywanie krów mlecznych na uwięzi.

Budynki na uwięzi znajdują zastosowanie w gospodarstwach hodujących głównie bydło mięsne, aw ostatnich latach wprowadzono je również w hodowli bydła mlecznego. Do pomyślnego wprowadzenia pomieszczeń do trzymania na uwięzi niezbędne są następujące główne warunki: wystarczająca ilość różnych pasz do zorganizowania pełnego i zróżnicowanego karmienia grup zwierząt zgodnie z ich wydajnością; prawidłowy podział zwierząt gospodarskich na grupy według produktywności, stanu fizjologicznego, wieku itp.; prawidłowa organizacja doju. Utrzymywanie krów na uwięzi przyczynia się do znacznego obniżenia kosztów pracy przy opiece nad zwierzętami w porównaniu z utrzymywaniem na uwięzi, ponieważ efektywniej wykorzystuje narzędzia mechanizacji, a praca hodowców zwierząt jest lepiej zorganizowana.

Zwierzęta trzymane są w pomieszczeniu na głębokiej nieusuwalnej ściółce o grubości co najmniej 20-25 cm, b bez smyczy. Na oddziale położniczym krowy utrzymywane są w technologii wiązania.

Zwierzęta karmione są na wybiegach spacerowych i paszowych lub specjalnych obszarach zamkniętych, podczas gdy zwierzęta mają swobodny dostęp do paszy. Część pasz treściwych podawanych jest na polach udojowych podczas doju. Krowy dojone są dwa lub trzy razy dziennie w specjalnych dojarniach na stacjonarnych dojarkach typu „Jodełka”, „Tandem” czy „Karuzela”. Podczas doju mleko jest oczyszczane i schładzane w przepływie. Po 10 dniach przeprowadza się kontrolne udoje.

Krowy pojone są o każdej porze dnia z poideł grupowych (w zimie z elektrycznym ogrzewaniem wody) zainstalowanych na terenach spacerowych lub w budynkach.

Obornik z alejek oborowych iz terenów spacerowych jest usuwany codziennie spychaczem, a z oborów z głęboką niewymienną ściółką raz lub dwa razy w roku z jednoczesnym wywozem na pola lub miejsca w celu jego przetworzenia.

Gospodarstwo musi mieć harmonogram krycia i spodziewane wycielenia dla wszystkich grup krów. Zwierzęta sprzątane są w specjalnym pomieszczeniu wyposażonym w niezbędny sprzęt.

Aby ściśle przestrzegać codziennej rutyny, farma musi mieć niezawodne źródła energii elektrycznej, zimna i gorąca woda. Do kompleksowej mechanizacji procesy produkcji opracowywany jest system maszyn uwzględniający specyficzne warunki pracy gospodarstwa oraz obszar jego lokalizacji.

1.4 Dieta dla krów

Bydło jest w stanie spożywać i trawić duże ilości soczystej i objętościowej paszy, czyli paszy zawierającej dużo błonnika. Krowy mogą spożywać 70 kg paszy lub więcej dziennie. Cecha ta wynika z budowy anatomicznej przewodu pokarmowego przeżuwaczy oraz roli mikroorganizmów rozmnażających się w trzustce zwierząt.

O efektywnym wykorzystaniu składników pokarmowych decyduje w dużej mierze struktura diet, przez którą rozumie się proporcję paszy gruboziarnistej, soczystej i treściwej. Przy nasycaniu diet soczystą paszą składniki odżywcze wszystkie składniki zawarte w diecie są trawione i wykorzystywane o 8-12% lepiej niż wtedy, gdy ich nie wystarcza.

Dieta dla krowy o żywej wadze 500 kg przy dziennej wydajności mlecznej 25 kg Tabela 1.4.1.

Tabela 1.4.1

1.5 Liczba pracowników

Liczbę personelu ustala się w zależności od typu dojarki i stopnia mechanizacji procesów w gospodarstwie.Tabela 1.5.1.

Tabela 1.5.1

1.6 Codzienna rutyna

6.00-6.30 – dystrybucja c/c.

6.30-7.00 - czyszczenie obornika

7.00-9.00 - dojenie krów.

9.00-9.30 - mycie sprzętu i urządzeń.

9.30-10.00 – wydawanie siana.

10.00-10.30 - przygotowanie roślin okopowych.

10.30-11.30 - parowanie pasz kombinowane.

10.30-14.00 - chodzące zwierzęta.

14.00-14.30 - dystrybucja kiszonki.

14.30-15.30 – zamiatanie naw bocznych.

15.30-16.00 - dystrybucja roślin okopowych.

16.00-17.30 - odpoczynek zwierząt.

16.30-17.00 - przygotowanie rurociągu mlecznego.

17.00-17.30 - czyszczenie obornika.

17.30-18.00 – dystrybucja kiszonki.

18.00-20.00 - dojenie.

20.00-20.30 - mycie sprzętu mleczarskiego.

20.30-21.00 – dystrybucja siana.

21.00-21.15 - dostarczenie zmiany do nocnego hodowcy bydła.

2. Pieczątki ICC w gospodarstwie

2.1 Odbiornik mleka

Odbiorniki mleka można montować zarówno w rogu, jak i na ścianie. Nadaje się do wszystkich typów hal, w tym z niskim stołem orurowania 2.1.1

Tabela 2.1.1

2.2 Systemy wentylacji

Wieloletnie doświadczenie pokazuje, że jednym z niezbędnych warunków zdrowego życia stada jest stworzenie w gospodarstwie mleczarskim systemu wentylacji odpowiadającego jego Specyfikacja techniczna charakterystyka obiektu. Mikroklimat jakościowy ma istotny wpływ na stan zdrowia krów i cieląt odpowiednio na wszystkie ilościowe i jakościowe wskaźniki stanu stada. Należy brać pod uwagę nie tylko dane dotyczące temperatury i wilgotności względnej, ważna jest kompleksowa optymalizacja elementów mikroklimatu, czyli systemów wentylacji, ogrzewania i chłodzenia.

Rysunek 2.3.6. Wentylacja dachowa

Najbardziej energooszczędny rodzaj wentylacji wykorzystujący siłę wiatru. Wentylację zapewnia zawory zasilające zlokalizowane po obu stronach i kalenicy dachu, bez użycia wentylatorów.

Rysunek 2.3.7. Wentylacja poprzeczna

Działa na zasadzie naturalna wentylacja, wykorzystując siłę wiatru, gdy warunki (kierunek i prędkość) odpowiednich wentylatorów są wyłączone, co pozwala zaoszczędzić energię elektryczną. Gdy przy oszczędzaniu energii nie zostaną zachowane pożądane parametry mikroklimatu, możliwe jest przełączenie na wymuszona wentylacja zamykając okna z boku wentylatorów i podłączając wentylatory boczne, które zwiększają swoją prędkość zgodnie z napływającym powietrzem.

Rysunek 2.3.8. Wentylacja krzyżowa.

Działa w oparciu o naturalną wentylację, wykorzystując siłę wiatru. Gdy przy oszczędzaniu energii nie zostaną zachowane pożądane parametry mikroklimatu, możliwe jest przełączenie na wentylację wymuszoną, kurtyna po stronie wentylatorów jest zamknięta i wentylatory boczne są podłączone niska moc. Wentylatory są podłączone w razie potrzeby. duża moc.

Rysunek 2.3.9. Wentylacja dachowa rozproszona

Działa w oparciu o naturalną wentylację, wykorzystując siłę wiatru. Gdy przy oszczędzaniu energii nie zostaną osiągnięte pożądane parametry mikroklimatu, można przełączyć się na wentylację wymuszoną ustawiając boczne szyby w wymaganej pozycji, przełączając się na pracę wentylatorów szybu wyciągowego.

Rysunek 2.3.10. wentylacja tunelowa

Działa w oparciu o naturalną wentylację, wykorzystując siłę wiatru, gdy warunki (kierunek i prędkość) odpowiednich wentylatorów pozostają wyłączone, co pozwala oszczędzać energię. Gdy przy oszczędzaniu energii nie zostaną zachowane pożądane parametry mikroklimatu, istnieje możliwość przełączenia na wymuszony tryb „Tunel”. W tym przypadku wszystkie boczne szyby są zamknięte, a wentylatory o dużej mocy włączane są etapami, dzięki czemu optymalne chłodzenie w całej objętości pomieszczenia, ze względu na pojawiający się przepływ powietrza.

Zastosowanie tego typu wentylacji jest możliwe w połączeniu z wcześniej wymienionymi opcjami.

Rysunek 2.3.11

Rysunek 2.3.12

2.3 Wyposażenie straganów

Konstrukcja miejsc w boksach powinna zapewniać krowie przestrzeń do wygodnego wypoczynku i swobody ruchów. Wymiary gabarytowe są zwykle standardowe. Szerokość - od 1,10 m do 1,20 m, długość - od 1,80 m do 2,20 m. powłoka antykorozyjna, który jest nakładany przez zanurzenie w gorącym roztworze cynku, również istnieje Alternatywna opcja produkcja miejsc straganowych z metali żelaznych. Cynkowanie następuje po wszystkich operacjach mechanicznych (cięcie, gięcie, wiercenie) z uwzględnieniem doświadczeń europejskich gospodarstw.

Aby zoptymalizować proces karmienia, pomiędzy stanowiskami a pasażem paszowym zainstalowane są kratki paszowe, dzięki czemu krowy nie przeszkadzają sobie nawzajem podczas jedzenia. Również samoblokujący mechanizm nie pozwala na położenie się zwierzęcia w tym czasie - znacznie ułatwia to zadanie procedur weterynaryjnych. Dzięki modułowemu systemowi montażu i możliwości łączenia różne elementy Wszystkie gospodarstwa mogą być wyposażone w paszociągi.

2.4 Systemy pojenia i systemy podgrzewania wody

W każdej temperaturze krowa potrzebuje dużo wody. Poidła stalowe przeznaczone są do pojenia 40-50 krów. Silny przepływ wody 120 l/min utrzymuje ją w czystości. Poidła są umieszczane w oborze w zależności od liczby krów w grupie i rozmieszczenia samych grup.

Długość poidła - od 1,00 m do 3,00 m Wysokość poidła - 80 - 100 cm

Poidła są zasilane ciepłą wodą przez specjalny system podgrzewanie wody. Urządzenie wyposażone jest w regulator temperatury i automatyczny ogranicznik temperatury. Długość wodociągu wynosi do 250 m. Urządzenie może pracować w temperaturach do -40º. Rama pompa obiegowa a platforma jest wykonana ze stali nierdzewnej. Dziesięć 3 kW.

3. Obliczenia technologiczne

3.1 Obliczanie mikroklimatu

Wstępne dane:

Ilość zwierząt - 216 sztuk

Temperatura powietrza zewnętrznego - - 15 0 С

Wilgotność względna powietrza zewnętrznego - 80%

Określmy zużycie powietrza do usunięcia nadmiaru dwutlenku węgla CO 2 według wzoru 3.2.1:

![]() (3.2.1)

(3.2.1)

gdzie: K CO2 - ilość CO 2 emitowana przez zwierzęta m 3 / godzinę

C 1 - maksymalne dopuszczalne stężenie CO 2 w powietrzu;

Wyznaczmy kurs wymiany powietrza według wzoru 3.2.2:

gdzie: V to objętość pomieszczenia wm 3 ();

![]()

Wyznaczmy zużycie powietrza do usuwania wilgoci według wzoru 3.2.3:

![]() (3.2.3)

(3.2.3)

gdzie: W jest uwalnianiem wilgoci do pomieszczenia;

W 1 - wilgoć uwalniana przez oddech zwierzęcia W1=424 g/godz.;

W 2 - wilgoć uwalniana z poideł i podłogi, W 2 \u003d 59,46 g / godzinę;

φ 2 , φ 1 - wilgotność względna powietrze wewnętrzne i zewnętrzne;

m to liczba zwierząt;

Kurs wymiany powietrza wg wzoru 3.2.2:

![]()

Wyznaczenie ilości ciepła traconego na wentylację wg wzoru 3.2.4:

gdzie: t in - temperatura powietrza w pomieszczeniu, t in \u003d 10 0 С;

t n - temperatura powietrza na zewnątrz, t n \u003d - 15 0 С;

ρ in - gęstość powietrza, ρ in \u003d 1,248 kg / m;

Wyznaczenie ilości ciepła traconego przez ściany pomieszczenia wg wzoru 3.2.5:

gdzie: K o - współczynnik przenikania ciepła na 1 sztukę;

m - liczba bramek;

Określenie ilości ciepła wytworzonego przez zwierzęta wg wzoru 3.2.6:

gdzie: m to liczba zwierząt;

g - ilość ciepła uwolnionego przez jedno zwierzę określa wzór 3.2.7:

gdzie: t in - temperatura wewnątrz pomieszczenia;

g m - szybkość uwalniania ciepła na zwierzę;

Określenie wymaganej wydajności grzejnika do określenia ogrzewania pomieszczeń według wzoru 3.2.8:

Z obliczeń wynika, że grzałka nie jest potrzebna.

Wybór i definicja wymagana ilość wentylatory i wały wydechowe wg wzoru 3.2.9:

gdzie: L- wymagany przepływ powietrze;

Q- wydajność wentylatora;

![]()

Powierzchnia przekroju kopalń o naturalnym zanurzeniu wg wzoru 3.2.10:

gdzie: V- prędkość powietrza obliczona według wzoru 3.2.11:

![]() (3.2.11)

(3.2.11)

gdzie: h jest wysokością szybu wydechowego;

![]()

![]()

Liczba wałów wydechowych wg wzoru 3.2.12:

gdzie: f- pole przekroju wału wydechowego;

![]()

3.2 Maszynowy dój krów i podstawowe przetwarzanie mleka

Dzienna wydajność mleka na krowę według wzoru 3.3.1:

gdzie: Pr - średnia roczna wydajność mleka;

![]()

Liczba operatorów maszyn udojowych do obsługi dojarki wg wzoru 3.3.2:

gdzie: m d – liczba krów mlecznych w stadzie; τ p - koszty Praca fizyczna za dojenie jednej krowy;

τ d - czas doju stada;

![]()

Liczba dojarek obsługiwanych przez jednego operatora wg wzoru 3.3.3:

gdzie: τ m to czas doju maszynowego krowy;

![]()

Wydajność operatora według wzoru 3.3.4:

![]()

Wydajność dojarki wg wzoru 3.3.5:

![]()

Wydajność linii do produkcji mleka dla pierwotnego przerobu mleka wg wzoru 3.3.6:

![]() (3.3.6)

(3.3.6)

gdzie: С - współczynnik podaży mleka;

K - liczba krów mlecznych;

P - średnia roczna wydajność mleka;

![]()

Wymagana pojemność przestrzeni błotnej separatora wg wzoru 3.3.7:

![]() (3.3.7)

(3.3.7)

gdzie: P to procent oddzielnego odkładania się śluzu z całkowitej objętości przepuszczonego mleka; τ - czas trwania ciągłej pracy;

Q m - wymagana pojemność oczyszczacza mleka;

![]() .

.

Powierzchnię roboczą chłodnicy płytowej określa wzór 3.3.8:

![]() (3.3.8)

(3.3.8)

gdzie: C to pojemność cieplna mleka;

t 1 - początkowa temperatura mleka;

t 2 - końcowa temperatura mleka;

K- ogólny stosunek wymiana ciepła;

Q cool - wymaganą wydajność określa wzór 3.3.9:

![]()

Δt cf - średnia różnica arytmetyczna temperaturę, określa wzór 3.3.10:

(3.3.10)

(3.3.10)

gdzie: Δt max \u003d 27 o C, Δt min \u003d 3 o C

![]()

Liczba płyt w sekcji chłodnicy wg wzoru 3.3.11:

gdzie: F 1 - powierzchnia jednej płytki;

![]()

Na podstawie uzyskanych danych dobieramy chłodnicę OM-1.

3.3 Obliczanie usuwania obornika

Dobową produkcję obornika w gospodarstwie określa wzór 3,4 1:

gdzie: g do - średnie dzienne wydalanie stałych odchodów przez jedno zwierzę, kg;

g W - średnia dzienna produkcja płynnych odchodów na jedno zwierzę, kg;

gw - średnie dzienne zużycie wody do zrzutu obornika na zwierzę, kg;

g p - średnia dzienna norma ściółki na zwierzę, kg;

m to liczba zwierząt w gospodarstwie;

Dzienna produkcja obornika w okresie wypasu wg wzoru 3.4 2:

![]() (3.4 2)

(3.4 2)

Roczna produkcja obornika wg wzoru 3.4 3:

gdzie: τ st - czas trwania przeciągnięcia;

τ p - okres pastwiskowy;

Powierzchnia składowania obornika wg wzoru 3.4 4:

![]() (3.4 4)

(3.4 4)

gdzie: h to wysokość układania obornika;

D xp - czas przechowywania obornika;

q - gęstość obornika;

![]()

Wydajność przenośnika według wzoru 3.4 5:

gdzie: l to długość zgarniacza; h- wysokość zgarniacza;

V to prędkość łańcucha ze skrobakami;

q - gęstość obornika;

ψ - współczynnik wypełnienia;

Czas trwania przenośnika w ciągu dnia według wzoru 3.4 6:

![]() (3.4 6)

(3.4 6)

gdzie: G * doba - dzienna wydajność obornika od jednego zwierzęcia;

![]()

Czas trwania jednego cyklu usuwania odchodów wg wzoru 3.4 7:

gdzie: L to całkowita długość przenośnika;

![]()

4. Rozwój strukturalny

4.1 Dozownik paszy

Wynalazek dotyczy dystrybutorów pasz stosowanych w gospodarstwach i kompleksach hodowlanych. Dystrybutor paszy zawiera prostokątny kosz zasypowy (PB) zamontowany na stałej ramie z okienkami rozładunkowymi (VO) w bocznych ścianach. Wewnątrz (PB) znajduje się rewersyjny przenośnik podający, który wykonany jest w formie połączonej z mechanizmem mimośrodowym za pomocą korbowodów i dna (D) na rolkach. W (D) wykonane są poprzeczne szczeliny, w których umieszcza się pręty dzielone (RP) z możliwością obrotu, które są sztywno zamocowane na osiach, na końcach których znajdują się pręty mocowane sworzniami. Pręty wchodzą w otwór wsporników zamocowanych na podłużnicach (D). Wzdłuż krawędzi osi naprzeciw prętów zamocowane są dźwignie, które współdziałają z ogranicznikami zainstalowanymi na powierzchni (D), a tym samym ograniczają kąt obrotu (RP) podczas przechodzenia w monolicie rufowym i przeczesywania paszy, a ograniczniki kierunek obrotu (RP) na każdej z połówek (E) w kierunku ścian bocznych (PB). Środki zapobiegające zwisowi paszy są wykonane w postaci zestawu ukształtowanych podłużnych elementów (PE) sztywno zamocowanych powyżej (D), z podstawą skierowaną w kierunku (D).

Zapewnienie wydawania różnego rodzaju pasz z różne kąty naturalny stok reprezentowane przez rolki eliptyczne. Ich osie są połączone drążkiem za pomocą teleskopowych dźwigni i przechodzą przez zamocowany na bunkrze czop, w ścianach którego wykonane są szczeliny do przemieszczania (PE). Korpus roboczy czesania wykonany jest w postaci sprężynowej dźwigni dwuramiennej (DR.) zawieszonej od góry (BO) z grabiami współdziałającymi z listwami łupionymi (D) i oczyszczającymi je z posuwu. (DR.) wyposażony jest w sprężynę mocowaną na ścianie bocznej (PB). Napęd podajnika odbywa się z mechanizmu obrotowego ciągnika poprzez wały kardana i rozdzielcze oraz skrzynię biegów. Konstrukcja urządzenia daje możliwość dostosowania go do różnych rodzajów paszy poprzez zmianę elementu kształtowego zamocowanego na osiach, co rozszerza możliwości eksploatacyjne urządzenia. str. mucha, 6 chor.

4.2 Opis wynalazku

Wynalazek dotyczy dystrybutorów pasz, w szczególności dystrybutorów paszy z łodyg dla zwierząt, głównie młodych zwierząt, wykorzystywanych w gospodarstwach i kompleksach hodowlanych.

Znany podajnik wraz z lejem samowyładowczym, którego jedna ze ścian jest wykonana w formie chwytaka w kształcie litery L, załadunek monolitu paszowego, który odbywa się poprzez uderzenie podwozia samojezdnego na stos z kołami napędowymi skręconymi w poprzek to. Przez późniejsze obracanie wideł za pomocą wciągarek i zębatek przegubowych, z których te ostatnie są połączone z cylindrami hydraulicznymi, monolit paszowy jest obracany do bunkra na stałych nożach poprzecznych i wielopoziomowych nożach wzdłużnych, które zrzucają porcje paszy na przenośnik rozładunkowy. Po zamontowaniu zdejmowanej kratki na nożach i podłączeniu jej do napędu wideł, monolit paszowy jest transportowany do miejsca rozładunku (certyfikat autorski 1600654, A 01 K 5/00, 1990).

Wadami tego podajnika są złożoność jego konstrukcji i niemożność wydawania rodzajów paszy.

Najbliżej proponowanego dystrybutora paszy znajduje się dystrybutor paszy, w skład którego wchodzi lej z oknem rozładunkowym, przenośnik rewersyjny podający, wykonany w formie dna połączonego mechanizmem mimośrodowym z poprzecznymi szczelinami, w których zamontowane są pręty obrotowe, sztywno zamocowane osie, korpus roboczy czesania, środek zapobiegający zwisowi paszy w postaci zestawu elementów kształtowych sztywno zamocowanych nad dnem, zwróconych do dna podstawą. Kąt utworzony przez kształtowy element podłużny jest mniejszy niż dwa kąty spoczynku paszy. Korpus roboczy czesania wykonany jest w postaci sprężynowej dźwigni dwuramiennej z grabiami zawieszonymi nad oknem rozładunkowym (certyfikat autorski 1175408, A 01 K 5/02, 1985).

Wadą tego podajnika jest to, że kąt utworzony przez ukształtowane elementy podłużne jest sztywno ustalony. W rezultacie ten podajnik nie ma możliwości dozowania paszy pod różnymi kątami usypu.

Celem technicznym wynalazku jest zapewnienie wydawania paszy o różnych kątach usypu.

Zadanie realizowane jest w dystrybutorze pasz, zawierającym lej z oknem rozładunkowym, czesanie ciało robocze przenośnik rewersyjny podający, wykonany w formie dna połączonego mechanizmem mimośrodowym, nad którym znajduje się środek zapobiegający nawisowi paszy w postaci zestawu elementów kształtowych, zwróconych podstawą do dna szczelinami poprzecznymi , w którym zamontowane są dzielone pręty obrotowe z możliwością przemieszczania się pomiędzy elementami kształtowymi w kierunku ścian bocznych leja, gdzie zgodnie z wynalazkiem wierzchołki kształtowników są odchylane na osiach z możliwością przesuwania tych ostatnich w szczelinach ścian bocznych leja zasypowego, a wewnątrz montuje się wspomniane elementy kształtowe z możliwością współpracy z nimi powierzchnie wewnętrzne obrotowe rolki eliptyczne, których osie wyposażone są w dźwignie teleskopowe, osadzone obrotowo na wspólnym pręcie montowanym na ścianie zasypu z możliwością ruchu posuwisto-zwrotnego.

Dodatkowo zadanie to spełnia fakt, że wędka wyposażona jest w blokadę jego położenia, która zapewnia kąt obrotu eliptycznych rolek odpowiadający rodzajowi posuwu.

W odróżnieniu od pierwowzoru w proponowanej konstrukcji, elementy kształtowe mają możliwość dostosowania się do różnych rodzajów posuwu, czyli zmiany utworzonego przez nie kąta. Zmiana kąta odbywa się za pomocą mechanizmu składającego się z eliptycznych rolek zamontowanych obrotowo na osiach, które są zamocowane w ścianach leja, dźwigni teleskopowych, przez które obracają się rolki, pręta przegubowo połączonego z dźwigniami teleskopowymi i przechodzącego przez czop zamocowany na ścianie leja i pełniący funkcję spoiwa.

Figura 1 schematycznie przedstawia dystrybutor paszy, przekrój wzdłużny; figura 2 - mechanizm zmiany kąta kształtowania elementów, węzeł I na figurze 1; rysunek 3 - dystrybutor paszy, przekrój; rysunek 4 - umieszczenie obrotowych listew łupanych na ruchomym dnie, węzeł II na rysunku 3; Ryc.5 - to samo, widok A na ryc.3; Rys.6 - mocowanie obrotowych prętów dzielonych na osiach.

Dystrybutor paszy zawiera prostokątny lej samowyładowczy 2 zamontowany na nieruchomej ramie 1 z oknami rozładunkowymi 3 w jego bocznych ścianach. Wewnątrz zasobnika 2 znajduje się rewersyjny przenośnik podający 4, który wykonany jest w postaci dna 8 połączonego z mechanizmem mimośrodowym 5 za pomocą prętów łączących 6 i zamontowanego na rolkach 7 z poprzecznymi szczelinami 9, w których znajdują się pręty dzielone 10 umieszczony z możliwością obrotu.

Pręty dzielone 10 są sztywno zamocowane na osiach 11, na końcach których znajdują się pręty 12 zamocowane za pomocą kołków 13. Pręty 12 wchodzą w otwór wsporników 14 zamocowanych na prętach podłużnych 15 dna 8. Wzdłuż krawędzi osi 11 względem prętów łamanych 10, dźwignie 16 są zamocowane, współpracując z ogranicznikami 17 zainstalowanymi na powierzchni dna 8 i tym samym ograniczając kąt obrotu prętów łamanych 10 podczas ich przejścia w monolicie rufowym i czesania paszy , a ograniczniki 17 ograniczają kierunek obrotu prętów 10 na każdej z połówek dna 8 w kierunku ścian bocznych leja zasypowego 2. pasza jest wykonana w postaci zestawu kształtowych elementów podłużnych 18 sztywno zamocowanych powyżej dno 8, zwrócone do dna 8 podstawą. przez czop 23, zamocowany na leju zasypowym 2. In ściany leja samowyładowczego 2 są wykonane ze szczelin 24 do przemieszczania elementów kształtowych 18.

Wysokość elementów kształtowych 18 przekracza wysokość listew łupanych 10. Korpus roboczy czesania wykonany jest w postaci sprężynowej dźwigni dwuramiennej 25 zawieszonej nad oknem rozładunku 3 z grabiami 26 współpracującymi z listwami łupanymi 10 z dolnych 8 i czyszczenie ich z paszy. Dźwignia 25 jest wyposażona w sprężynę 27, zamocowaną na bocznej ścianie leja zasypowego 2. Napęd podajnika odbywa się z mechanizmu obrotowego ciągnika przez kardan 28, rozprowadzając 29 wałów i skrzynię biegów 30.

Dystrybutor paszy działa w następujący sposób.

Obrót z WOM ciągnika przez kardan 28 i wały rozprowadzające 29 jest przenoszony do skrzyni biegów 30. Następnie, przez korbowody 6, mechanizm mimośrodowy 5 porusza ruchem posuwisto-zwrotnym ruchome dno 8. Gdy ruchome dno 8 się porusza, rozszczepienie pręty 10 na jednej z połówek współdziałają z załadowanym do leja zasypowego 2 umieszczonymi na stałych elementach 18 przez monolit podający, są do niego wprowadzane i obracane na prętach 12 osi 11 do góry Stanowisko pracy aż dźwignie 16 zetkną się z ogranicznikami 17, po czym pasza jest rozczesywana i ciągnięta do okna rozładunkowego 3. Wyjście dna z listwami dzielonymi 10 w oknie rozładunkowym 3 na zewnątrz leja zasypowego 2 jest określone przez mimośrodowość wartość.

Kiedy pręty łupane 10 z paszą w oknach rozładunkowych 3 wychodzą poza lej samowyładowczy, oddziałują one ze sprężynowymi grabiami 26 i odchylają je. W odwrotnym biegu tj. gdy dno 8 porusza się w przeciwnym kierunku, dzielone pręty 10, współpracując z monolitem posuwu, obracają się na osiach 11 w przeciwnym kierunku, zajmują pozycję zbliżoną do poziomu i swobodnie poruszają się pomiędzy ukształtowanymi podłużnymi elementami 18 pod monolit paszowy, podczas gdy pasza pozostająca na dnie 8 poza lejem samowyładowczym 2 oddziałuje ze sprężynowym zębem 26 i jest zrzucana do podajnika. Podczas biegu odwrotnego opisane czynności wykonuje się na drugiej połowie ruchomego dna. Procesy się powtarzają.

Podczas pracy podajnika, w trakcie czesania, pasza w leju 2 na elementy 18 stale opada do prętów łupanych 10, podczas gdy cały monolit paszowy w koszu 2 pozostaje na miejscu, a energia jest wydatkowana tylko na czesanie i przesuwanie wyczesanej części.

Przy pracy podajnika z różnymi rodzajami pasz, które mają różne kąty usypu, możliwa jest zmiana kąta kształtowania elementów 18 za pomocą eliptycznych rolek 19. W tym celu konieczne jest zamocowanie pręta 21 w czopie 23 z kołkiem 31, w zależności od wymaganego kąta usypu posuwu. Przesuwając pręt 21, osie eliptycznych rolek 20 obracają i obracają same rolki 19, co z kolei zmienia kąt kształtów elementów 18.

Zastosowanie w tym rozdzielaczu paszy mechanizmu zmiany kątów utworzonych przez elementy kształtowe umożliwia rozprowadzanie paszy pod różnymi kątami zalegania paszy.

4.3 Roszczenia

1. Dystrybutor pasz zawierający kosz samowyładowczy z oknem rozładunkowym, korpus roboczy, przenośnik podający rewersyjny, wykonany w formie dna połączonego z mechanizmem mimośrodowym, nad którym znajduje się środek zapobiegający nawisowi paszy w postaci zespół kształtek zwróconych podstawą do dna z poprzecznymi szczelinami, w których zamontowane są dzielone pręty obrotowe z możliwością przemieszczania się między kształtkami w kierunku ścian bocznych zasypu, charakteryzujący się tym, że szczyty kształtki elementy są zawieszone na osiach z możliwością przesuwania tych ostatnich w szczelinach ścian bocznych leja, a wewnątrz tych kształtek montuje się z możliwością współpracy z ich powierzchniami wewnętrznymi są obrotowe rolki eliptyczne, których osie wyposażone są w dźwignie teleskopowe, osadzone obrotowo na wspólnym pręcie montowanym na ścianie zasypu z możliwością ruchu posuwisto-zwrotnego.

2. Dozownik paszy według zastrz. 1, znamienny tym, że ciąg jest wyposażony w blokadę jego położenia, która zapewnia kąt obrotu eliptycznych rolek odpowiadający rodzajowi paszy.

4.4 Analiza strukturalna

gdzie: q- dzienna ilość mieszanki paszowej na krowę, kg;

m to liczba krów;

Jednorazową podaż paszy dla całego inwentarza określa wzór 4.2.2:

gdzie: K p - częstotliwość karmienia;

![]() kg

kg

Zużycie systemu żywienia według wzoru 4.2.3:

t k - czas karmienia, s;

![]() kg/s

kg/s

Zużycie podajnika mobilnego wg wzoru 4.2.4:

![]() (4.2.4)

(4.2.4)

gdzie: V to pojemność bunkra, m 3;

g - gęstość paszy do układania w bunkrze, kg / m 3;

k oraz - współczynnik wykorzystania czasu pracy;

φ zap - współczynnik wypełnienia bunkra;

![]() kg/s

kg/s

Liczbę podajników określa wzór 4.2.5:

![]() sztuki

sztuki

Obliczoną gęstość liniową paszy określa wzór 4.2.6:

gdzie: q jest szybkością jednorazowej dystrybucji paszy na sztukę, kg;

m o - liczba sztuk na miejsce paszy;

l do - długość stanowiska paszowego, m;

![]() kg/m²

kg/m²

Wymaganą masę paszy w bunkrze określa wzór 4.2.7:

![]() (4.2.7)

(4.2.7)

gdzie: q- jednorazowa podaż paszy, kg na 1 sztukę;

m to liczba głów z rzędu;

n to liczba wierszy;

k c - współczynnik bezpieczeństwa;

Objętość bunkra znajdujemy według wzoru 4.2.8:

![]() m 3

m 3

Wyznaczmy długość bunkra na podstawie wielkości kanału paszowego i wysokości zasuwy według wzoru 4.2.9:

gdzie: d b - szerokość bunkra;

h b - wysokość bunkra;

![]() m

m

Znajdźmy wymaganą prędkość przenośnika podającego zgodnie ze wzorem 4.2.10:

gdzie: b jest szerokością monolitu paszowego w bunkrze;

h jest wysokością monolitu;

v agr - prędkość jednostki;

![]() SM

SM

Znajdźmy Średnia prędkość przenośnik wzdłużny wg wzoru 4.2.11:

gdzie: k b - współczynnik poślizgu ciągnika;

k około - współczynnik zaległości żywności;

![]() SM

SM

Szacunkową prędkość przenośnika wyładowczego określa wzór 4.2.13:

![]() (4.2.13)

(4.2.13)

gdzie: b 1 - szerokość rynny wyładowczej, m;

h 1 - wysokość warstwy paszy na wylocie rynny, m;

k sk - współczynnik poślizgu paszy;

k to - współczynnik uwzględniający straty objętości spowodowane łańcuchem tr-ra;

![]() SM

SM

5. Bezpieczeństwo i higiena pracy

Podstawowym warunkiem bezpieczeństwa personelu ferm i kompleksów hodowlanych jest prawidłowa organizacja pracy urządzeń.

Pracujące, obsługujące mechanizmy muszą być poinstruowane w zakresie przepisów bezpieczeństwa oraz posiadać umiejętności techniczne i praktyczne do bezpiecznego wykonywania pracy. Osoby obsługujące sprzęt muszą zapoznać się z instrukcją obsługi urządzenia i obsługi maszyn, z którymi pracują.

Przed rozpoczęciem pracy należy sprawdzić poprawność instalacji maszyny. Rozpoczęcie pracy jest niemożliwe bez zapewnienia swobodnego i bezpiecznego podejścia do maszyny.

Obracające się części maszyn i napędów muszą być odpowiednio zabezpieczone. Nie wolno uruchamiać maszyny ze zdjętymi lub uszkodzonymi osłonami zabezpieczającymi. Dozwolone jest naprawianie maszyn tylko wtedy, gdy maszyna jest całkowicie zatrzymana i odłączona od sieci.

Normalną i bezpieczną eksploatację mobilnych transporterów i podajników zapewnia dobry stan techniczny, dobre dojazdy i przejścia paszowe. Podczas pracy przenośnika zabrania się stawania na ramie maszyny, otwierania włazów obudowy. Dla bezpieczeństwa pracy podczas transportu obornika instalacjami zgarniającymi wszystkie mechanizmy przekładni są zamknięte, silnik elektryczny jest uziemiony, a w miejscu przejścia wykonywana jest podłoga. Nie wolno zakładać instalacji obce obiekty, stań na nich.

Usuwanie wszelkich uszkodzeń napędów elektrycznych, pulpitów sterowniczych, sieci elektroenergetycznych i oświetleniowych powinien wykonywać wyłącznie elektryk posiadający specjalne zezwolenie na obsługę sieci elektrycznej.

Załączanie i wyłączanie wyłączników nożowych punktów dystrybucji dozwolone jest tylko przy użyciu gumowej maty. Pompy próżniowe z silnikami elektrycznymi i panelem sterowania dojarek znajdują się w osobnych pomieszczeniach i są uziemione. Sprzęt rozruchowy służy do zapewnienia bezpieczeństwa zamknięty typ. Lampy elektryczne w wilgotnych pomieszczeniach powinny mieć oprawy ceramiczne.

W związku z upowszechnieniem się w ostatnich latach mechanizacji pracochłonnych procesów w hodowli zwierząt konieczna jest nie tylko znajomość montażu i konserwacji mechanizmów i maszyn zainstalowanych w gospodarstwach rolnych, ale także znajomość przepisów bezpieczeństwa dla instalacja i eksploatacja tych maszyn. Bez znajomości zasad wytwarzania pracy i środków bezpieczeństwa niemożliwe jest zwiększenie wydajności pracy i zapewnienie bezpieczeństwa pracujących ludzi. Organizacja i realizacja prac nad kreacją bezpieczne warunki praca jest przydzielana szefom organizacji.

Systematyczne szkolenie i zapoznawanie pracowników z zasadami bezpieczna praca administracja organizacji prowadzi odprawy BHP z pracownikami: odprawa wprowadzająca, odprawa w miejscu pracy (podstawowa), odprawa dzienna i odprawa okresowa (powtarzana).

Odprawa wprowadzająca jest przeprowadzana ze wszystkimi pracownikami bez wyjątku, w momencie ich przyjęcia do pracy, niezależnie od zawodu, stanowiska czy charakteru przyszłej pracy. Odbywa się w celu zapoznania się z ogólnymi zasadami bezpieczeństwa, bezpieczeństwo przeciwpożarowe i metody pierwszej pomocy przy urazach i zatruciach, przy maksymalnym wykorzystaniu pomoce wizualne. Jednocześnie analizowane są charakterystyczne wypadki przy pracy.

Po wstępnej odprawie każdy pracownik otrzymuje kartę księgową, która jest przechowywana w jego aktach osobowych. Odprawa w miejscu pracy przeprowadzana jest przy przyjęciu do pracy nowozatrudnionego pracownika, przy przejściu do innej pracy lub przy zmianie procesu technologicznego. Odprawę w miejscu pracy przeprowadza kierownik tej sekcji (brygadzista, mechanik). Program odprawy na stanowisku pracy obejmuje zapoznanie się z zasadami organizacyjno-technicznymi dla tego obszaru pracy; wymagania dla właściwa organizacja i zawartość miejsca pracy; urządzenie maszyn i urządzeń powierzonych do obsługi pracownika; zapoznanie się z urządzenia bezpieczeństwa, strefy niebezpieczne, narzędzia, z zasadami przewozu towarów, z bezpieczne metody pracy oraz z instrukcjami bezpieczeństwa dla tego rodzaju prac. Następnie kierownik witryny opracowuje dopuszczenie pracownika do samodzielnej pracy.

Codzienna odprawa polega na nadzorowaniu przez pracowników administracyjno-technicznych bezpiecznego przebiegu pracy. Jeżeli pracownik narusza przepisy bezpieczeństwa, pracownicy administracyjno-techniczni mają obowiązek zażądać zaprzestania pracy, wyjaśnij pracownikowi możliwe konsekwencje, do których te naruszenia mogą doprowadzić i pokazać bezpieczne sztuczki Pracuje.

Odprawa okresowa (lub powtarzana) obejmuje ogólne zagadnienia odprawy wprowadzającej i odprawy w miejscu pracy. Odbywa się 2 razy w roku. Jeżeli w przedsiębiorstwie wykryto przypadki naruszenia przepisów bezpieczeństwa, należy przeprowadzić dodatkowe okresowe odprawy pracowników.

Niezadowalające sanitarno-higieniczne warunki pracy mają negatywny wpływ na bezpieczeństwo pracy. Sanitarne i higieniczne warunki pracy zapewniają stworzenie normalnego reżimu powietrzno-termicznego w miejscu pracy, przestrzeganie reżimu pracy i odpoczynku, stworzenie warunków higieny osobistej w produkcji i użytkowaniu indywidualne środki ochrona przed wpływami zewnętrznymi na ludzkie ciało itp.

Stworzenie normalnego reżimu powietrzno-termicznego w budynkach inwentarskich jest szczególnie bardzo ważne. Szczeliny, luźno zamknięte drzwi i okna tworzą przeciągi, ciepło nie jest zatrzymywane w pomieszczeniu i nie jest utrzymywany normalny mikroklimat. W wyniku niedostatecznej wentylacji wzrasta wilgotność powietrza. Wszystko to wpływa na organizm i powoduje przeziębienia. Dlatego budynki inwentarskie na okres jesienno-zimowy powinny być ocieplone, wstawione okna, uszczelnione szczeliny, wyposażone w wentylację.

5.1 Środki bezpieczeństwa obsługi maszyn i urządzeń budynków inwentarskich

Do prac przy konserwacji maszyn i urządzeń dopuszcza się osoby, które zapoznały się z instrukcją obsługi urządzenia i obsługi urządzenia, znają zasady bezpieczeństwa, przeciwpożarowe oraz zasady udzielania pierwszej pomocy w przypadku obrażeń. wstrząs elektryczny. Surowo zabrania się dopuszczenia do pracy z urządzeniem osób nieuprawnionych.

Wszystkie prace związane z utrzymanie a eliminacja awarii sprzętu odbywa się dopiero po odłączeniu silnika od sieci. Zabrania się pracy na sprzęcie ze zdjętymi osłonami ochronnymi. Przed uruchomieniem jednostki należy upewnić się, że wszystkie elementy są w dobrym stanie i urządzenia sterujące. W przypadku awarii któregokolwiek z węzłów nie wolno uruchamiać maszyny.

Jednostka próżniowa z rozrusznikiem magnetycznym musi być umieszczona w specjalnym odizolowanym pomieszczeniu, które nie powinno zawierać ciał obcych i substancji łatwopalnych. Podczas używania silnych detergentów i środków dezynfekujących należy używać gumowych rękawiczek, butów i gumowanych fartuchów.

Nie umieszczać żadnych przedmiotów w obszarze działania zgarniaczy i łańcuchów przenośnika. Podczas pracy przenośników zabrania się stawania na kołach łańcuchowych i łańcuchu. Praca przenośników z wygiętymi i złamanymi zgarniaczami jest zabroniona. Nie można przebywać w wiadukcie kopalni ani drążku podczas pracy wózka do usuwania obornika.

Wszystkie elektrownie i urządzenia rozruchowe muszą być uziemione. Izolacja kabla i przewodów elektrowni musi być chroniona przed uszkodzeniami mechanicznymi.

Rurociąg łączący autopoidła jest uziemiony w skrajnych i środkowych punktach bezpośrednio przy autopoidłach, a przy wejściu do budynków zasilanie w wodę jest dostarczane z wkładką dielektryczną o długości co najmniej 50 cm

Wniosek

Po wykonaniu obliczeń dla gospodarstwa, dla wygody można podsumować wszystkie dane uzyskane w tabeli 7.1 i, jeśli to konieczne, porównać z dowolną podobną hodowlą bydła. Ponadto, zgodnie z uzyskanymi danymi, można nakreślić nadchodzący zakres prac związanych z przygotowaniem paszy i ściółki.

Tabela 7.1

| Nazwać | Za jedną krowę | na gospodarstwo | |

| 1 | 2 | 3 | 4 |

| 2 | mleko | ||

| 3 | dziennie, kg | 28 | 11200 |

| 4 | rocznie, t | 8,4 | 3360 |

| 5 | Całkowity | ||

| 6 | picie, ja | 10 | 4000 |

| 7 | dojenie, ja | 15 | 6000 |

| 8 | spłukiwanie obornika, l | 1 | 400 |

| 9 | przygotowanie paszy, l | 80 | 32000 |

| 10 | tylko dzień | 106 | 42400 |

| 11 | pościel | ||

| 12 | dziennie, kg | 4 | 1600 |

| 13 | rocznie, t | 1,5 | 600 |

| 14 | rufa | ||

| 15 | siano, kg | 10 | 4000 |

| 16 | siano rocznie, t | 3,6 | 1440 |

| 17 | silos, kg | 20 | 8000 |

| 18 | kiszonka rocznie, t | 7,3 | 2920 |

| 19 | bulwy, kg | 10 | 4000 |

| 20 | rośliny okopowe rocznie, t | 3,6 | 1440 |

| 21 | stęż. pasza, kg | 6 | 2400 |

| 22 | stęż. pasza rocznie, t | 2,2 | 880 |

| 23 | Nawóz | ||

| 24 | dziennie, kg | 44 | 17600 |

| 25 | rocznie, t | 15,7 | 6280 |

| 26 | Biogaz | ||

| 27 | dziennie, m3 | ||

| 28 | rocznie, m3 | ||

1. Higiena zwierząt gospodarskich. W 2 książkach. Książka 1 pod. wyd. / A.F. Kuznetsova i M.V. Demczuk. - M.: Agropromizdat, 1992. - 185 s.

2. Mechanizacja gospodarstw hodowlanych. Pod redakcją generalną /N.R. Mammadowa. - M.: Szkoła Wyższa, 1973. - 446 s.

3. Technologia i mechanizacja hodowli zwierząt. Proc. od początku prof. Edukacja. - wyd. 2, stereotyp. - M.: IRPO; Wyd. Centrum "Akademia", 2000r. - 416s.

4. Mechanizacja i elektryfikacja hodowli zwierząt / L.P. Kortaszow, W.T. Kozlov, A.A. Awakijew. - M.: Kolos, 1979. - 351s.

5. Vereshchagin Yu.D. Maszyny i urządzenia / Yu.D. Vereshchagin, A.N. Serdeczny. - M.: Szkoła Wyższa, 1983 r. - 144 s.