Jak wylewać samopoziomujące podłogi polimerowe w mieszkaniu. Posadzki polimerowe: samopoziomujące powłoki zrób to sam, technologia jastrychu, wylewanie posadzek PUR, jak zrobić płynny polimer. Konkretna ocena wilgotności względnej

Przeczytaj także

Samopoziomujące podłogi polimerowe stały się obiecującym i modnym rodzajem podłóg i coraz częściej są aranżowane w mieszkaniach (domach). Ponieważ bardzo dobrze łączą wiele wymagań dotyczących podłóg. Ich cechy takie jak trwałość, higiena, odporność na uszkodzenia mechaniczne i chemiczne, możliwość zdobienia, a także właściwości elektrofizyczne stawiają podłogi polimerowe na pierwszych pozycjach. Dodatkowo podłoga ta może mieć dowolny kolor, dając tym samym fantazyjny projekt.

Samopoziomujące podłogi polimerowe

A co ważne dla mistrza domu, taką podłogę możesz zrobić sam. Po prostu nie musisz mieć więcej doświadczenia w przeprowadzaniu napraw w swoim mieszkaniu, kompletu narzędzi i osprzętu. A przed rozpoczęciem montażu podłogi dokładnie zapoznaj się z instrukcjami dołączonymi do zestawu materiałów podłoga samopoziomująca. Podczas mieszania składników należy dokładnie przestrzegać proporcji, przestrzegać przedziałów czasowych, ściśle przestrzegać zalecanej w instrukcji temperatury i wilgotności, aby nie zakłócić cyklu technologicznego i nie pozwolić, aby cała praca poszła na marne. Jeśli nie boisz się takich warunków, możesz zabrać się do pracy.

Proces montażu podłóg polimerowych odbywa się etapami:

- przygotowanie niezbędnych materiałów, narzędzi, urządzeń, kombinezonów i sprzętu ochronnego;

- przygotowanie podłoża;

- obróbka podłoża podłogi podkładem;

- nałożenie głównej warstwy posadzki polimerowej;

- nałożenie warstwy wierzchniej (wykończeniowej).

Jeśli wykonujesz tę pracę po raz pierwszy, najlepiej zacząć od podłogi polimerowej z wanną. Ponieważ powierzchnia podłogi jest zwykle niewielka i w przypadku pewnych wad nie będą one tak widoczne, ale po zdobyciu doświadczenia można kontynuować w innych pomieszczeniach swojego mieszkania.

Przygotowanie materiałów i narzędzi.

Będąc na rynku materiałów budowlanych, zobaczysz dość duży wybór materiałów na urządzenie. samopoziomująca podłoga polimerowa. Różnią się cechami i właściwościami. Skonsultuj się ze sprzedawcą, aby wybrać właściwą dla swojego przypadku, w zależności od jakości podłoża Twojej przyszłej podłogi, jej równości i wilgotności.

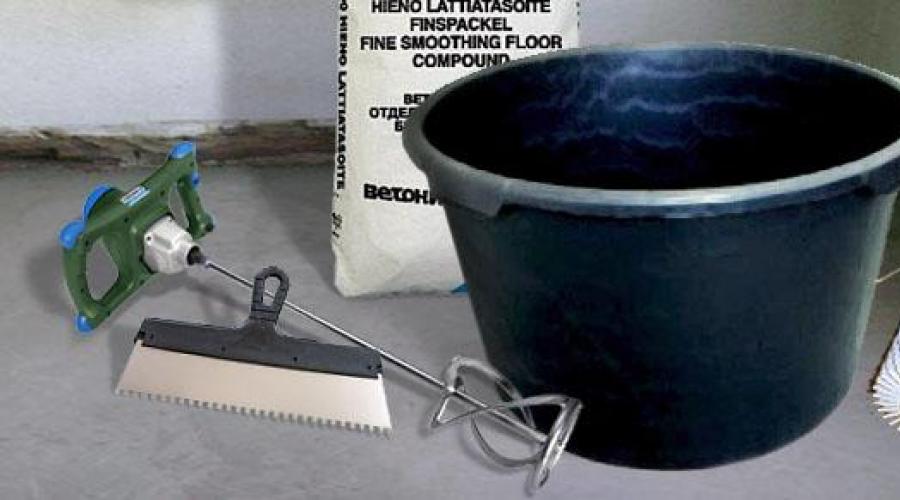

Samopoziomujące narzędzia podłogowe

Samopoziomujące narzędzia podłogowe Z narzędzi, których będziesz potrzebować: wiertarka elektryczna z dyszą mieszającą, dobrze mieć szlifierkę do płaszczyzn, odkurzacz, zwykły wałek do malowania, wałek igłowy, szpachelki zwykłe i karbowane, specjalne zaprawy malarskie w kształcie igieł do poruszania się mokrą podłogę polimerową i oczywiście środki ochrony osobistej. Zapewniają dobre oświetlenie powierzchni podłogi podczas pracy.

Przygotowanie podłoża.

Jeśli kładziesz podłogę żywiczną w łazience bez usuwania starych płytek podłogowych, nadal musisz przygotować podłogę. Łączenie, szlifowanie, czyszczenie wszystkich szwów i pęknięć, sprawdź jego poziomość. W przypadku wykrycia odchylenia podłogi od horyzontu konieczne będzie wykonanie jastrychu, aby ją wyrównać. Po zakończeniu przygotowania podłoża należy odkurzyć cały kurz z pomieszczenia i zaszpachlować pęknięcia.

Obróbka podstawy samopoziomującej podłogi podkładem.

Podkład jest prostym, ale bardzo ważnym detalem i musi być wykonany z dużą odpowiedzialnością. Podkład wykonuje się zwykłym wałkiem malarskim w dwóch warstwach z suszeniem każdej warstwy przez co najmniej jeden dzień. Aby zapewnić lepszą przyczepność posadzki polimerowej do podłoża, świeżo ułożony podkład posypywany jest czystym piaskiem kwarcowym. Jakość gotowego podkładu określa się wizualnie po jego ostatecznym wyschnięciu poprzez połysk i nasycenie powierzchni, na którą jest nakładany.

Nakładanie warstwy bazowej polimerowej posadzki samopoziomującej.

Polimerowe posadzki samopoziomujące dzielą się na kilka systemów iw każdym występują różnice w technologii nakładania głównej warstwy posadzki. Główne z nich to: malowanie, samopoziomowanie i wysokie wypełnienie.

Malowanie podłóg polimerowych

Malowanie podłóg polimerowych Najłatwiejszym do wyprodukowania systemem jest system lakierniczy.. Jest to system cienkowarstwowy o grubości około jednego milimetra, który można nakładać zarówno na nowy beton, jak i na stare, istniejące posadzki. Najczęściej stosowane są systemy farb poliuretanowych i zaleca się nakładanie do 150 g/m2 na każdą warstwę posadzki. Podłoga układana w tym systemie jest stosunkowo niedroga, jednak ze względu na niewielką grubość nie jest trwała i wymaga dobrego przygotowania podłoża.

System samopoziomowania

System samopoziomowania System samopoziomowania i jest tak zwaną posadzką samopoziomującą, ich grubość sięga 5 mm. Istnieje wiele odmian powłok samopoziomujących. Takie preparaty przygotowuje się z dwóch składników tuż przed użyciem i wylewa na przygotowaną bazę.

Następnie jest równomiernie rozprowadzany na powierzchni przyszłej podłogi za pomocą pacy zębatej. Krzepnięcie mieszanki polimerowej zaczyna się już po 15 minutach, więc trzeba się spieszyć, aby mieć czas na wyrównanie materiału i wałkowanie go wałkiem kolczastym w różnych kierunkach, aby usunąć

pęcherzyki powietrza i ich równomierny rozkład na powierzchni podłogi. W takim przypadku nie jest konieczne wyjmowanie walca z płynnego materiału do końca walcowania.

Jeśli chcesz poruszać się po świeżo wylanej podłodze, to specjalne krasko stupa z igłową podeszwą.

Wysoce wypełnione systemy, ich grubość wynosi około 10 mm, najbardziej skomplikowane pod względem technologii i pracochłonności pracy, dlatego wymagają wysoko wykwalifikowanych wykonawców. Ukrywają wszelkie wady podłoża.

Wysoce wypełnione systemy

Wysoce wypełnione systemy Nakładanie warstwy wierzchniej (wykończeniowej).

W końcowym etapie polimerowej samopoziomującej podłogi na główną warstwę nakłada się tak zwaną warstwę wykończeniową, aby powierzchnia podłogi była bardziej odporna na różne wpływy i poprawiała wygląd. Jako taką warstwę stosuje się różne lakiery, które nakłada się za pomocą wałka.Po zakończeniu prac dostęp do pomieszczenia zostaje zakończony do całkowitego wyschnięcia podłogi.

Instrukcje wideo dotyczące montażu polimerowej podłogi samopoziomującej.

Tradycyjnie posadzkę wyrównuje się wylewką cementowo-piaskową, ale praca z nią jest trudna, a uzyskanie idealnie płaskiej powierzchni jest jeszcze trudniejsze. Dla ułatwienia pracy można zastosować dodatki, które zwiększają plastyczność roztworu, pozwalając na uzyskanie gładkiej powierzchni. Ta technologia nazywa się płynnymi, zalanymi lub samopoziomującymi podłogami, ponieważ roztwór okazuje się naprawdę płynny i jest wylewany. Możesz samodzielnie dobierać dodatki, ale jest to długie i trudne. W końcu ważna jest nie tylko płynność, ale także zdolność do wyrównania, szybkość utwardzania i inne cechy. Dlatego bardziej powszechnym sposobem jest stosowanie gotowych mieszanek, które są dobierane zgodnie z ich charakterystyką do określonych zadań. Dzięki takim mieszaninom możesz zrobić samopoziomującą podłogę własnymi rękami. Nie znaczy to, że łatwo jest osiągnąć doskonały wynik dzięki własnej produkcji, ale jest to możliwe.

Jedna z odmian podłóg wypełniających jest polimerowa i mogą być monofoniczne lub mogą mieć w swoim składzie obraz. Są to tak zwane podłogi 3D. Wszystkie są stosowane w tej samej technologii, z własnymi cechami. Jedno zastrzeżenie - podłogi polimerowe (i trzy de) wymagają idealnego podkładu. Na płycie betonowej można go wykonać w technologii sypkiej. Dlatego koniecznie trzeba to przestudiować.

Technologia i kolejność działań

Jeśli zaczniesz szukać, którą mieszankę kupić, aby własnoręcznie wykonać samopoziomującą podłogę, będziesz zdezorientowany: istnieją różne kompozycje o różnych właściwościach. Wszystkie są wykorzystywane w tej technologii, ale do różnych potrzeb i sytuacji. Istnieją dwie duże grupy:

Nie tak bardzo? Ale to nie wszystko. W każdej z tych grup znajdują się związki szybkoutwardzalne. Z jednej strony to dobrze: naprawa zajmie mniej czasu. Z drugiej strony przy braku doświadczenia (a skąd go wziąć, jeśli po raz pierwszy wykonasz szpachlówkę własnymi rękami) szybkość utwardzania może przerodzić się w fakt, że podczas mieszania wszystkich grudek, gdy mieszając kompozycję, już raz zacznie się chwytać i poziomować. Były przypadki. Na przykład zamierzali wypełnić pokój 16 kwadratami, ugniatać dwa worki z szybko twardniejącą mieszanką w dużej wannie. Czas od uderzenia w wodę do zestalenia wynosi 25 minut. Wszystkie grudki mieszano przez 15 minut. Roztwór został wylany na podłogę i prawie nie płynie. Próbowałem to wygładzić, prawie niemożliwe. Potem szybko załadowali wszystko do worków i zanieśli na śmietnik. Wniosek jest prosty: aby uniknąć takiej sytuacji, nie bierz na pierwsze doświadczenie związków szybkoutwardzalnych.

Jeszcze jeden niuans. Konieczne jest dobranie kompozycji zgodnie z warunkami pracy: do pracy w pomieszczeniach lub na zewnątrz, jeśli pomieszczenie jest okresowo pozostawiane bez ogrzewania, wymagana jest odporność na mróz. Istnieją również specjalne kompozycje do układania ciepłej podłogi - na liście cech powinien znajdować się znak zgodności z ogrzewaniem.

Teraz o tym, z czego wykonane są podłogi masowe. Kompozycja może być oparta na cemencie lub gipsie, w rzadkich przypadkach stosuje się oba składniki, ale istnieją specjalne dodatki, które neutralizują rozbieżność (marka Prospectors). Kupując środek wyrównujący i masę wykończeniową od różnych firm, zwróć uwagę na to, na czym są one oparte. Faktem jest, że gips i cement są ze sobą w konflikcie. Nie można ich układać jeden na drugim. Jeśli niwelator oparty jest na cemencie, kompozycja wykończeniowa musi być również wykonana z cementu. Ta sama zasada dotyczy tynku.

Co musisz wiedzieć

Tak więc główne punkty i cechy technologii „podłogi samopoziomujące”:

Jeśli podłoga ma być wypoziomowana do układania płytek, często wystarczy ułożyć niwelator. Niewielkie różnice do 4-5 mm niweluje się warstwą kleju do płytek. Ogólnie spójrz na cenę: co wyjdzie taniej: wylej warstwę płynnej podłogi lub zwiększone zużycie kleju do płytek. Obie opcje są równoważne pod względem wydajności, więc wybierz tańszą. Pod wszystkimi innymi powłokami - laminat, deska parkietowa, opakowanie, linoleum, korek, dywan itp. - wymagana różnica nie większa niż 2 mm na 1 metr. Jeśli nie ma takiego wyniku po niwelatorze, będziesz musiał wypełnić kolejną warstwę wykończeniową.

Czego potrzebujesz

Oprócz torebek z mieszanką będziesz potrzebować narzędzi i osprzętu:

Procedura pracy: samopoziomująca podłoga zrób to sam

Pierwszym etapem jest przygotowanie podkładu. Wszystko, co można oderwać, oderwać, wyczyścić, jest usuwane. Pęknięcia powiększają się, jeśli są zbyt duże, uszczelnione klejem do płytek lub suchą mieszanką do wylewania podłogi, rozcieńczoną klejem PVA. Małe – do 3 mm głębokości – są pozostawione bez uszczelnienia, po prostu dobrze je czyszczą. Po zakończeniu sprzątania wszystko jest dobrze wyczyszczone, kurz zbiera się odkurzaczem.

Drugi etap to podkład. Lepiej jest wziąć podkład z tej samej firmy co płynna podłoga - gwarancja kompatybilności. Jeśli kupiłeś inny, sprawdź je pod kątem kompatybilności: sprawdź w instrukcji, z jakimi kompozycjami może być używany - na bazie gipsu lub cementu. Konieczne jest staranne zagruntowanie, całkowite impregnowanie całej bazy. Szybciej pracuje się wałkiem na długim kiju, ale można też użyć pędzla, a nawet szerokiej szpatułki. W przypadku materiałów sypkich jednokrotne gruntowanie nie wystarczy, a po wyschnięciu pierwszego nakłada się drugie, a może i trzecie.

Ogólna sekwencja pracy podczas wylewania podłogi. Korzystając z tej technologii, własnoręcznie wykonujesz samopoziomujące podłogi

Etap trzeci - instalacja sygnalizatorów. Latarnie są eksponowane na różne sposoby. Pierwszy sposób: jak używać profili metalowych z konwencjonalnym jastrychem. Można je pozostawić w podłodze lub po stwardnieniu roztworu (wstępne utwardzenie) można je usunąć, a otwory wypełnić tą samą mieszanką. Drugi sposób : pewnym krokiem wkręć śruby w podłogę, wystawiając czapki na poziom. Ta metoda jest akceptowalna, jeśli rozwiązanie jest zrównane z regułą. Następnie podczas nalewania skup się na czapkach. Trzeci sposób: wykonać „szyny” z grubej, szybkowiążącej zaprawy do wylewania posadzki. Zasadniczo stosuje się do tego profil w kształcie litery „P” do płyt kartonowo-gipsowych, który jest smarowany od wewnątrz smarem. Jest on z powrotem umieszczony na śrubach samogwintujących ustawionych na poziomie. Włóż roztwór do środka szpatułką, wypełniając do samej góry. Cała sztuczka polega na tym, aby nie pozostawiać pustych przestrzeni. Istnieje modyfikacja tej metody: wzdłuż rozłożonych śrub wyłożyć wałek z roztworu, w który wcisnąć smarowany profil. Wyciśnięty i nadmiar roztworu jest zbierany, jeśli nie masz czasu, aby go chwycić, możesz spróbować użyć go ponownie. Metoda czwarta: użyj laserowego konstruktora samolotów.

Etap czwarty - nadzienie. Trzeba działać szybko: po 40 minutach większość związków traci elastyczność. Dlatego wygodniej jest pracować z co najmniej jednym asystentem, dwoma pojemnikami do nalewania. Lepiej wcześniej odmierzyć odpowiednią ilość wody (wlać do kilku pojemników, których liczba jest równa liczbie wsadów), otworzyć worki z mieszanką, ułożyć wszystko w rzędy. Zamontuj próg w pobliżu drzwi - aby płynna podłoga nie wylewała się i można było ją wyrównać.

Jedna osoba zamyka kompozycję - nalewa wodę, wylewa kompozycję i miesza wiertarką elektryczną z mieszadłem, druga - nalewa i poziomuje. Niwelujący musi założyć na buty specjalną podeszwę na cienkich metalowych prętach. Jeśli nie chcesz go kupować, możesz zrobić to sam (przykład na zdjęciu).

Wylej kompozycję na podłogę „wężem”. Chociaż się rozprzestrzenia, nie jest tak dobrze, żeby w ogóle nic nie robić. Będziesz musiał wyrównać, zwłaszcza jeśli kładziesz początkową, szorstką niwelator z przyzwoitą warstwą. W zależności od wybranej metody montażu lamp ostrzegawczych, zaprawę „prowadzisz” albo długą szyną montażową - regułą, albo szeroką szpachelką z zębami (jeśli używasz konstruktora samolotów, wygodniej jest im pracować). Aby nie czołgać się z nim na kolanach, można go przyczepić do długiej rączki. Niektórzy wolą rozprowadzić roztwór za pomocą wałka zębatego. Przy wystarczającej grubości warstwy (od 5 mm) sprawdza się dobrze, do cieńszych potrzebna jest szpachelka lub linijka. Trzeba działać szybko - trzeba mieć czas na wypełnienie całego pomieszczenia jeszcze przed momentem ostatecznego utwardzenia, poza tym przygotowywana jest kolejna porcja roztworu.

Gdy tylko kolejna porcja roztworu jest gotowa, wylewa się ją, kontynuując wyrównywanie już na nowym obszarze, mieszając dwie strefy wzdłuż krawędzi. To wypełnia całą powierzchnię.

Etap piąty - czekanie i sprawdzanie wyniku. Po nalaniu zamknij drzwi - aby nie było przeciągów - i odczekaj wymagany czas. Jest zupełnie inaczej. Mieszaniny na cemencie chwytają się dłużej, na gipsie - szybciej, ale zwykle można chodzić po powierzchni w 12-24 godziny.

Po upływie określonego czasu weź regułę dwóch metrów i sprawdź wynik. Przy użyciu niwelatora zgrubnego różnica może wynosić 2-5 mm i można ją zmierzyć w centymetrach. To bardzo zależy od umiejętności. Jeśli po raz pierwszy wykonałeś samopoziomującą podłogę własnymi rękami, a różnice, które uzyskałeś, były mniejsze niż 10 mm, możesz pogratulować sukcesu. To dobry wynik, a istniejące nierówności zniweluje niwelator wykończeniowy. Ma drobniejsze ziarno, lepiej rozłożone.

Jeśli chcesz uzyskać dobre wyniki, znajdź dobrą mieszankę samopoziomującą. Oczywiście będzie musiał być rozprowadzony po powierzchni, ale sam się wypoziomuje. Jedyną wadą tego typu kompozycji jest ich cena. Generalnie zauważa się, że im mniej doświadczenia, tym droższa kompozycja musi być zastosowana, aby zapewnić gładką podłogę.

Nieźle, wszystkie niuanse i cechy urządzenia do wypełniania podłóg są namalowane na filmie. Istnieje również demonstracja, jak wyrównać mieszankę i nagłośnić kilka marek, które są zalecane do użycia.

Producenci mieszanek do podłóg samopoziomujących

Na rynku istnieje wiele firm zarówno zagranicznych jak i krajowych. Niektóre kompozycje są chwalone przez wszystkich, inne mają sprzeczne recenzje. Tutaj musisz zrozumieć, że ci, którzy często spotykają się z tą pracą, mogą, używając kompozycji, która nie jest zbyt dobra pod względem cech, uzyskać doskonały wynik. Dla początkujących jest to trudniejsze: nie wiedzą, jak powinno być, dlatego nie mogą tego naprawić na czas, jeśli coś pójdzie nie tak. Dlatego jest mało prawdopodobne, aby można było zaoszczędzić pieniądze: aby uzyskać dobry wynik, będziesz musiał kupić samopoziomującą kompozycję podłogową o bardzo dobrych właściwościach i recenzjach. To drogie marki.

Oto lista producentów i kompozycji wraz z krótkim opisem:

- Bolary są niedrogie, ale trudne w obsłudze.

- „Poszukiwacze — przeglądy są różne.

- Piramida - małe doświadczenie.

- CERESIT CN78 - łatwy w obróbce, powierzchnia gładka, ale droga.

- IVSIL TIE-ROD-II to masa samopoziomująca na bazie gipsu, inne mieszanki wyrównują się nieco gorzej.

- BROZEX NP-42 - wynik niezły, rozsiew normalny.

- Horizon Universal - trudny w obróbce.

- Vetonit Vaateri Plus to samorozsiewacz o dobrych właściwościach, łatwy w obróbce, powierzchnia równa, kosztowny.

- Forbo 976 to samopoziomująca mieszanka o dobrych parametrach.

- Będzie bazował na T-45 - dobrze się rozprowadza i wyrównuje, nie nadaje się na grubą warstwę (powyżej 10 mm).

- Plitonit (PLITONIT) - kompozycja na cienką warstwę ma bardzo dobre recenzje.

- Kreps-RV i SL - według opinii - normalne cechy w przystępnej cenie.

To oczywiście nie wszyscy producenci, ale ci, z którymi można zrobić podłogę i nie cierpieć (według opinii tych, którzy z nimi pracowali) ...

Podłogi samopoziomujące polimerowe i 3D

Technologia montażu podłóg polimerowych jest podobna do montażu podłóg samopoziomujących. Istnieje również płynna, stosunkowo płynna kompozycja, którą należy rozprowadzić po powierzchni. różnica w materiałach. Głównie polimery. Różnią się rodzajem składnika wiążącego:

- poliuretan;

- epoksyd;

- Metakrylan metylu.

Pod względem grubości powłoki mogą być dość cienkie - jest to powłoka odpylająca i malująca, lub mogą mieć grubość 1,5-4,5 mm, czasem większą. Kompozycje są głównie dwuskładnikowe - przed aplikacją miesza się je w ściśle odmierzonej proporcji. Następnie, podobnie jak samopoziomujące posadzki na bazie cementu lub gipsu, wylewa się je na płaską zagruntowaną powierzchnię (podkład jest własny) i wyrównuje.

Podłogi polimerowe mogą mieć błyszczącą lub matową powierzchnię, mogą być szorstkie. W mieszkaniach i domach prywatnych (do łazienek, kuchni, korytarzy) stosuje się głównie powierzchnię błyszczącą lub matową, w basenach czy na otwartych tarasach - chropowatą, dzięki czemu jest antypoślizgowa nawet po zamoczeniu.

Podłogi wolumetryczne ze wzorem, zwane również podłogami 3D (trzy de), są szczególnym przypadkiem podłogi polimerowej. Rysunek jest nanoszony na baner lub specjalną tkaninę. Najważniejsze jest uważne przestudiowanie rysunku i wysokiej jakości druk. Wzór ten jest przyklejany do przygotowanej bazy, a następnie wypełniany warstwą przezroczystego polimeru na wierzchu. Po wyschnięciu nakładana jest kolejna warstwa lakieru odpornego na ścieranie. Rezultatem są te bardzo piękne obrazy na podłodze, które wielu ludzi tak bardzo lubi.

Podstawą jakości podłogi 3D jest idealna baza i wysokiej jakości wzór

Technologia samopoziomującego urządzenia podłogowego ze wzorem

Krok po kroku wygląda to tak:

Cała technologia urządzenia podłogowego 3D jest pokazana w klipie wideo. Po obejrzeniu wszelkie niejasności powinny całkowicie zniknąć.

Ci, którzy chcą zrobić masową podłogę samopoziomującą własnymi rękami (z efektem 3D), często mają pytania o to, gdzie kupić materiały. jeśli mówimy o druku zdjęć, to w agencji reklamowej, która zajmuje się reklamą banerową lub w drukarni, która posiada sprzęt do druku wielkoformatowego na tkaninie.

Jeśli mówimy o kompozycjach polimerowych, to firm produkcyjnych jest kilkadziesiąt. Są zarówno krajowe jak i importowane. Z reguły produkują całą linię - od podkładów po powłoki o różnych właściwościach. Istnieje wiele możliwości barwienia. Wybierz dowolny z katalogu. Dzieje się tak, jeśli planujesz wypełnić zwykłą podłogę. Jeśli zdecydujesz się na podłogę z deseniem, oprócz podkładu będziesz potrzebować jednej kompozycji na bazę (dopasowującą się do tła fotografii), a także transparentnej. Mogą również wymieniać się wszelkiego rodzaju „żetonami”, aby stworzyć połyskującą podłogę, itp.

Jak wspomniano, jest wielu producentów. Oto niektóre, z opisem materiałów, które produkują (które sprzedają):

- TeoChem Enterprise - produkuje podłogi polimerowe pod marką Elakor (wszystkie trzy rodzaje polimerów)

- Etal i Etal UV - epoksydy

- Remmers Epoxy (epoksyd), Remmers PUR Aqua (poliuretan)

- Wylewana powłoka poliuretanowa KT podłoga Enamel PU 01 - jednoskładnikowa (toksyczna, działa w respiratorze)

- Polyepoxy - epoksydowe posadzki samopoziomujące

- Ultraflor - poliuretany

- Poly-Flor - wszystkie trzy polimery (epoksyd, poliuretan, metakrylan metylu)

- Epolast - epoksydowe masy dwuskładnikowe

- Sikafloor-2530W - posadzka samopoziomująca epoksydowa

Właściwie to cała technologia. Widzisz, że nie jest łatwo zrobić samopoziomującą podłogę własnymi rękami, ale jest to możliwe. Głównym zadaniem jest jakościowe przygotowanie baz, a także dotrzymanie określonego czasu przed stwardnieniem kompozycji.

Kolejny klip wideo o tym, jak wykonać zwykłe podłogi polimerowe.

Masowe podłogi polimerowe to bardzo popularna i praktyczna powłoka, która ma wiele zalet. Stanowią płynną masę polimerową, którą wylewa się na podłoże, a po utwardzeniu staje się równomierna i trwała. Prezentowany materiał może być stosowany w domu, jak również w obiektach przemysłowych.

Wśród zalet podłóg samopoziomujących są:

- Brak łączeń i szwów, które zmniejszają właściwości dekoracyjne powłoki.

- Wysoki stopień czystości środowiska.

- Szczelność.

- Odporność na wilgoć, czynniki biologiczne, korozję.

- Wysoki poziom trwałości.

- Wybór różnych odcieni i faktur.

- Higiena, dzięki czemu można wylewać mieszankę nawet w pokojach dziecięcych i salach szpitalnych.

- Łatwy do czyszczenia, a do czyszczenia podłogi można używać różnych detergentów (nawet chemicznych).

- Antystatyczny.

- Odporność na różnicę temperatur. Prezentowana powłoka jest w stanie wytrzymać dość wysokie temperatury.

- Możliwość nalewania mieszanki własnymi rękami.

Wizualnie o zaletach zasięgu powie wideo:

Jeśli chodzi o wady, jest ich tylko kilka: dość wysoki koszt materiału, a także niezwykle trudny demontaż warstwy polimerowej.

Klasyfikacja powłok polimerowych

Zanim zaczniesz wylewać miksturę własnymi rękami, musisz zdecydować, czym one są:

Zgodnie z użytym materiałem

- . Charakteryzują się niskim kosztem, dobrą twardością i wytrzymałością. Jednak pod wpływem silnego naprężenia mechanicznego mogą pękać, ponieważ są uważane za dość kruche;

- . Są odporne na zmiany temperatury, wytrzymują duże obciążenia i nie pękają nawet po silnym uderzeniu. Jednak ich koszt jest dość wysoki;

- Metakrylan metylu. Takie podłogi są dość trudne do wypełnienia własnymi rękami, a twardnieją niezwykle szybko (w ciągu 25 godzin). Dzięki tej właściwości znacznie skraca się okres naprawy podłogi. Mają jednak również pewne wady: słabą odporność na negatywne działanie chemikaliów.

w zależności od grubości warstwy

- Cienka warstwa. Najczęściej służą do wyposażenia garaży, parkingów, pomieszczeń gospodarczych. Grubość warstwy w tym przypadku wynosi tylko 0,25-0,4 mm. Taka powłoka praktycznie nie złuszcza się podczas uderzenia punktowego, a także jest w stanie wytrzymać ruch;

- Średnia grubość - 1,5-2,5 mm. Stosowany w obiektach przemysłowych i budynkach komercyjnych. Są szybko montowane i utwardzane. Takie mieszanki mają bogatą gamę odcieni;

- Gruba warstwa. Grubość warstwy wynosi 5-8 mm.

W zależności od właściwości

- Cement-poliuretan. Grubość powłoki w tym przypadku wynosi 5-8 mm. Znajdują zastosowanie w pomieszczeniach, w których stawiane są bardzo restrykcyjne wymagania dotyczące czystości, np. w kuchni, przemyśle spożywczym, laboratoriach medycznych. Taka powłoka dobrze spełnia swoje funkcje w dość szerokim zakresie temperatur: od -40 do +1200 °C;

- Antystatyczny. Podłogi te są idealne do studiów fotograficznych, zakładów produkujących elektronikę, laboratoriów badawczych;

- Odporny na mróz. Mają niewielką grubość i mogą być stosowane w pomieszczeniach o dużej wilgotności i niskiej temperaturze;

- Wysoce wypełnione. Mają maksymalną grubość 5-10 mm. Mieszanka zawiera piasek kwarcowy, który pozwala powłoce wytrzymać duże obciążenia;

- Dezaktywowany. Najczęściej stosuje się je w budynkach, w których prowadzone są prace z reaktorami jądrowymi.

Technologia odlewania

Niezbędne narzędzia i materiały do montażu

Do montażu niezbędny jest montaż takich urządzeń i materiałów:

Praca przygotowawcza

Możesz wlać miksturę własnymi rękami, ale powierzchnia podstawy powinna być wcześniej dobrze przygotowana. W większości przypadków mieszanki polimerowe mogą wyrównać znaczne różnice wysokości, ale lepiej ich nie mieć. Jeśli w podstawie znajdują się jakiekolwiek wady, wióry, występy, wskazane jest ich usunięcie.

Mamy tutaj bardzo szczegółowy film o wszystkich niuansach przygotowania podstawy do wylewania podłogi samopoziomującej:

Aby wypełnienie dobrze "wziąło", podstawę należy przetworzyć papierem ściernym. Dodatkowo podłogę należy pokryć roztworem gruntującym. Następnie wypełnionej warstwy nie da się samodzielnie zdemontować bez specjalnego sprzętu, dlatego należy ją wylać bardzo ostrożnie i ostrożnie.

Wylewanie przeciągu i warstwy wykończeniowej

Aby wypełnić podłogę polimerową własnymi rękami, musisz wykonać kilka kroków:

Podczas wylewania drugiej warstwy mieszanki konieczne jest pozostawienie szczeliny technologicznej na obwodzie pomieszczenia. Następnie zostanie wypełniony specjalnym uszczelniaczem przeznaczonym do powłok polimerowych.

Bardziej przejrzyście o technologii samodzielnej edycji w materiale wideo:

Jak widać, instalowanie takiej wykładziny podłogowej własnymi rękami jest dość proste, nawet jeśli mistrz nie ma doświadczenia w pracy z taką mieszanką. Jednak wszystkie prace należy wykonywać ostrożnie i ostrożnie.

Masowe podłogi polimerowe nazywane są również „płynnym linoleum” - są tak wygodne w użyciu. To nowe słowo w aranżacji wnętrz, to samo odkrycie dla pomieszczeń przemysłowych. Dzięki miękkiemu połyskowi i bezszwowej powierzchni nadają każdemu wnętrzu dodatkowy wymiar wizualny. Minimalny skurcz, wysoka elastyczność i nowoczesna estetyka – to cechy, dzięki którym podłogi polimerowe zyskują dziś coraz większą popularność w krajach WNP, a za granicą od dawna są numerem jeden na rynku.

Podłoga polimerowa: moda czy praktyczność?

Obecnie istnieje wiele rodzajów podłóg polimerowych: na każdy gust, styl i pomysł. A według ich składu dzielą się na:

- Poliuretan. Posadzka ma dobre parametry użytkowe i można ją układać samodzielnie zarówno w pomieszczeniu technicznym, jak i w budynku mieszkalnym.

- Uretan epoksydowy. Taka powłoka jest szczególnie odporna na ścieranie i jest niezbędna przy znacznych obciążeniach pieszych i komunikacyjnych: warsztatach, korytarzach i magazynach. To prawda, cena jest dość wysoka.

- Metakrylan metylu. Podczas układania takiej podłogi należy ściśle przestrzegać technologii procesu, ale po 2 godzinach po wyschnięciu można po niej chodzić. Jest mrozoodporny i doskonale znosi każdą złą pogodę na otwartej przestrzeni.

- Cement-poliuretan Powłoki stosowane są głównie do tworzenia podłóg o ciężkich warunkach eksploatacyjnych: wysokich temperaturach, narażeniu na agresywne chemikalia i świeżą parę. To właśnie ta podłoga najskuteczniej zabezpiecza betonową podstawę przed zniszczeniem, dlatego najczęściej zamawiane są do serwisów samochodowych.

Oczywiście posadzki epoksydowe i poliuretanowe są dziś bardziej popularne ze względu na grubość powłoki: od 0,5 mm do 6 mm. Porównajmy te dwie płcie. Zatem epoksydowe są znacznie twardsze, tańsze, ale układa się je w warstwie do 5 mm, podczas gdy na poliuretanie 3 mm. Podłogi poliuretanowe są bardziej odporne na zarysowania niż podłogi epoksydowe.

Podłoga samopoziomująca: odkrywanie tajemnic techniki

Czym więc jest podłoga polimerowa? Wszystkie stosowane obecnie związki są podzielone przez ekspertów na dwie główne grupy: polimerowe i mineralne. Te ostatnie są mieszaniną cementu, modyfikatorów i wypełniaczy, od których zależy szybkość zasypiania mieszanki. Są to podłogi samopoziomujące, które ze względu na niską kohezję łatwo tworzą gładką powierzchnię wykończeniową. Podłogi polimerowe stosuje się jako ciągłą warstwę nawierzchniową, która może zależeć od samej mieszanki i wypełniaczy.

Masowa podłoga polimerowa produkowana jest przez nowoczesnych producentów żywic epoksydowych lub poliuretanowych. Początkowo to piękno wykorzystywano tylko w warsztatach przemysłowych, ale mieszkańcy mieszkań lubią też bezpyłowość, brak szwów podłogowych i możliwość jej nieograniczonej dekoracji.

W łazience idealną opcją jest podłoga polimerowa. Ze względu na brak szwów wilgoć nie przedostanie się pod nią, a w dotyku powłoka ta jest tak przyjemna i ciepła jak linoleum, tylko nie tak miękka. Kolejny znaczący plus dla łazienki: podłogi polimerowe nie są podatne na pleśń ani grzyby.

Co ciekawe, nawet najbardziej błyszczące na pierwszy rzut oka podłogi samopoziomujące nadal mają cenną właściwość antypoślizgową. Dlatego dziś nawet baseny rzucają płytki, zastępując je kolorową i modną podłogą polimerową. A ostatnio chcą zobaczyć takie podłogi w sypialni, przedszkolu, a nawet w biurze. W końcu polimery mają po prostu niesamowite właściwości, a ponieważ są głównymi składnikami samopoziomującej podłogi, każdy pomysł na projekt ma teraz prawo do życia.

Nawet oszałamiające efekty 3D, do których często zapraszani są dziś artyści aerografu, dla których wystarczy kilka dodatkowych dotknięć tych samych ryb pod wodą, aby wydawały się jasne i żywe.

Specyfikacja powłoki

W dotyku taka podłoga jest cieplejsza niż płytki, a nawet bardziej miękka niż linoleum i można ją łatwo połączyć z systemem ogrzewania podłogowego. Plus wiele fajnych korzyści:

- Wysoka odporność na zużycie;

- Brak traumatycznego poślizgu;

- Odporność na agresywne chemikalia domowe;

- Absolutna przyjazność dla środowiska - wszystkie składniki rozwiązania są nietoksyczne;

- Idealnie płaska powierzchnia do późniejszego wykończenia;

- Higiena i łatwe czyszczenie;

- Możliwość zastosowania dowolnego obrazu;

- Bezpieczeństwo przeciwpożarowe i wysoki poziom wodoodporności;

- Całkowity brak szwów i połączeń, w których nie gromadzą się bakterie i brud;

- Ponadto podłogi polimerowe są tak odporne na niskie temperatury, że są nawet wykorzystywane jako podstawa do dużych mroźni.

Odporność samopoziomującej podłogi polimerowej na działanie temperatury jest niesamowita: nie straci swoich właściwości w zakresie od -60°C do +90°C. I nawet na granicy tych wartości podłoga nie zapali się, nie zadymi, nie będzie wydzielała toksyn. A wszystko dlatego, że polimery spełniają międzynarodowe standardy.

A jednak, w przeciwieństwie do tych podłóg, nigdy nie wydzielają kurzu ani związków zagrażających życiu. Ponadto stosuje się do niego również ciekawe obrazy: zdjęcia 3D, drobne szczegóły i wiele więcej. Można powiedzieć, że podłogi polimerowe to prawdziwe pole dla wyobraźni współczesnych projektantów.

Ale podłogi polimerowe mają również pewne wady, o których należy pamiętać:

- Wystarczająco duża ilość pracy i czas jej wykonania

- Wysoki koszt użytych materiałów

- Wysoka cena za wycenę, jeśli zatrudnisz ekipę budowlaną

I pamiętaj o tym z góry: jeśli kiedykolwiek będziesz chciał zmienić wykładzinę podłogową, niezwykle trudno będzie oderwać samopoziomującą podłogę - znacznie łatwiej jest wypełnić nową warstwę lub po prostu położyć tę samą lub. Ogólnie to wszystkie wady.

Co oferuje rynek?

Podłogi samopoziomujące mają szeroką gamę kolorów i wzorów – znacznie szerszą niż nawet płytki. Ceny powłok polimerowych są zupełnie inne: zależą od projektu, użytych polimerów i marki. Ponadto, przy silnym mechanicznym oddziaływaniu na podłogę w pomieszczeniu, preferowana jest wersja poliuretanowa, ponieważ epoksydowa jest mniej elastyczna. Ale dla stałego obciążenia statycznego - w sam raz.

Jeśli chodzi o markę, jak dotąd najlepsze recenzje można było usłyszeć o polu masowym Gipcreet Thermafloor. Jest to lekki roztwór polimerowy, który nigdy nie pęka. Nie mniej popularna jest dziś marka samopoziomującej podłogi „Elakor PU”. Ta mieszanka ma dobry utwardzacz i bazę kolorową, które miesza się tuż przed użyciem. Dzięki temu podłoga jest odporna na naprężenia, wilgoć oraz aktywne stosowanie środków chemicznych.

Również dobre recenzje można usłyszeć o Praspan i Proplan, SIKA i Hyperdesmo. A w przypadku najbardziej złożonych projektów częściej wybierana jest włoska firma RINOL, która jest dziś uważana za światowego lidera w dziedzinie samopoziomujących systemów powłokowych. Takie podłogi nie są wymienne w tych pomieszczeniach, w których nałożone są specjalne lub podwyższone wymagania:

- parkingi;

- Operacyjny;

- supermarkety;

- przestrzeń publiczna;

- Podstacje transformatorowe.

Przyjazność dla środowiska, trwałość i odporność na promieniowanie UV końcowej powłoki naprawdę zależą od jakości użytych materiałów. Jeśli zatrudnisz ekipę do wypełnienia posadzki polimerowej, nie będzie zbyteczne pytanie o dostępność certyfikatów.

Drogie nie jest sama podłoga polimerowa, ale jej montaż. Firmy budowlane naprawdę często zawyżają ceny za takie usługi, do czego same często się przyznają. Dlatego, jeśli nauczysz się samodzielnie wylewać taką powłokę, nowoczesna samopoziomująca podłoga nie będzie dla Ciebie luksusem, ale doskonałą opcją do aktualizacji domu. A z biegiem czasu, dzięki imponującej żywotności, podłoga polimerowa zwróci się co najmniej dwa razy.

Wypełnianie własnymi rękami - jak realistyczne jest to?

Absolutnie prawdziwe. W końcu samopoziomująca podłoga ściśle przylega do każdego podłoża: płytek, betonu, a nawet drewna. Najważniejsze, żeby był czysty, suchy, równy i odtłuszczony. Całkowita wilgotność podłoża nie powinna przekraczać 5%.

Tak więc po umieszczeniu mieszanki na podłodze rozprowadzi się i przyjmie idealnie poziomy poziom. Twoim zadaniem jest tylko upewnić się, że nigdzie nie pojawią się pęcherzyki powietrza - a do tego używają kolczastego wałka.

I możesz umieścić dowolne przedmioty do stworzenia już na etapie końcowym: rozprowadź je na cienką warstwę lakieru polimerowego i ponownie wypełnij.

Jak dbać o samopoziomującą podłogę?

I wreszcie, dbanie o samopoziomującą podłogę nie jest trudne. Okresowo trzeba go aktualizować, pokrywając lakierem ochronnym, a przez resztę czasu wystarczy czyszczenie na mokro lub na sucho.

Polimerowe podłogi samopoziomujące są myte specjalną chemią gospodarczą o wysokiej zawartości kwasu. Musi być nakładany na powierzchnię podłogi na pięć do dziesięciu minut, a następnie ostrożnie zmyć resztki pasty i dobrze spłukać powłokę, używając jak największej ilości wody. Zwykle odbywa się to za pomocą specjalnego sprzętu, ale możesz to zrobić sam. Jeśli na podłodze znajdują się plamy z opon lub inne trudne zabrudzenia, miejsca te są pokrywane detergentem do głębokiego czyszczenia przez pięć minut, po czym są czyszczone.

W pomieszczeniach przemysłowych, gdzie podłoga jest szczególnie mocno obciążona mechanicznie, brud zapycha się w niewidoczne dla oka mikropęknięcia, a powłoka staje się nieco matowa. Następnie stosuje się nowoczesne myjnie wysokociśnieniowe, które z łatwością usuwają wszelkie zabrudzenia, a zaktualizowaną podłogę lakieruje się.

Jeśli samopoziomująca podłoga polimerowa będzie w przyszłości często myta agresywnymi chemikaliami (na przykład w placówkach medycznych), to jest chroniona przed uszkodzeniem nawet na etapie wylewania - pokrywając ją specjalną pastą ochronną za pomocą monomu. A ten lakier trzeba odnawiać co sześć miesięcy.

Należy również pamiętać, że powłoki polimerowe nie są przeznaczone do długotrwałego narażenia na działanie zasad lub kwasów o wysokim stężeniu – dlatego detergenty nie mogą pozostawać na powierzchni przez długi czas. I jeszcze jedna wskazówka: warto zamontować gumowe podkładki na nogach mebli lub sprzęcie roboczym - w ten sposób podłoga wytrzyma dłużej.

Dlaczego więc, biorąc pod uwagę stosunkowo niski koszt materiału i całkiem zrozumiałą technologię układania, tak dużo zabierają do takiej pracy? Tyle tylko, że dla naszego kraju takie podłogi to wciąż w pewnym stopniu nowość i zawsze dobrze jest zarobić na nowych produktach. Spróbuj zrobić to sam - kolejnym krokiem jest wymiana podłóg w absolutnie wszystkich pozostałych pomieszczeniach!

Data publikacji: 03-04-2015

Podłogi polimerowe zyskały ostatnio dużą popularność ze względu na wyjątkową prostotę ich aplikacji, doskonały wygląd dekoracyjny, długą żywotność i niesamowitą odporność na prawie wszystkie rodzaje wpływów i obciążeń.

poziomowanie podłogi

Taki fakt, jak praktyczna niemożność samodzielnego demontażu, może przemawiać na ich korzyść - taka powłoka z powodzeniem oprze się niemal każdemu rodzajowi działania na niej.

Dlatego takie podłogi są zwykle montowane albo na bardzo długi czas, albo z oczekiwaniem, że później taka powłoka może stać się doskonałą, idealnie równą podstawą dla innego rodzaju podłogi.

Ale czy instalacja naprawdę jest taka łatwa? Co jest do tego potrzebne?

Zastanów się, jak samodzielnie nałożyć polimerową podłogę samopoziomującą za pomocą najprostszych narzędzi i przygotowanej mieszanki, jak zrobić niezwykłą podłogę wolumetryczną 3D.

Historia powstania ozdobnej podłogi polimerowej

Nowoczesne podłogi samopoziomujące czerpią swoją historię z Włoch, wydarzenie to sięga 1972 roku. Zaczęło się od sztuki rysowania kredą na asfalcie, artyści uliczni tworzyli obszerne obrazy o niewiarygodnej wiarygodności na różne tematy.

Takie obrazy szybko stały się bardzo popularne na całym świecie, a projektanci wykorzystali to, przenosząc niezwykłą sztukę uliczną na powierzchnię budynków mieszkalnych.

Postanowiono połączyć trójwymiarowe obrazy z wysokowytrzymałymi podłogami polimerowymi stosowanymi w przemyśle. Tak narodziły się podłogi polimerowe 3D, które składają się z podstawy, wzoru i przezroczystej warstwy nałożonej na wierzch.

Powrót do indeksu

Charakterystyka takiej powłoki

Wylewanie podłogi polimerowej

Posadzki polimerowe słyną z niezwykle wysokich parametrów użytkowych, co umożliwia ich zastosowanie w pomieszczeniach o bardzo zróżnicowanym przeznaczeniu: warsztatach przemysłowych, magazynach, centrach handlowych, mieszkaniach.

Łatwość aplikacji, doskonały wygląd, niezwykle łatwa konserwacja – takie powłoki stają się dziś coraz powszechniejsze, wypierając tradycyjne powłoki.

Wśród głównych cech są:

- odporność na zużycie na tarcie, naprężenia mechaniczne, prawie każdy rodzaj uderzenia;

- przyczepność do jastrychu, która zapewnia długą żywotność, taka powłoka jest prawie niemożliwa do samodzielnego usunięcia, zwykle jest uderzana razem z podstawą;

- estetyczny wygląd, na który nie ma wpływu czas;

- przyjazność dla środowiska;

- łatwość pielęgnacji, wysoka higiena;

- wysoka odporność ogniowa;

- wodoodporny, antystatyczny;

- niesamowita odporność na bezpośrednie światło słoneczne, promieniowanie ultrafioletowe, ekstremalne temperatury.

Dodatkowo za pomocą podłóg samopoziomujących na powierzchni podłoża można odtworzyć strukturę drewna, modelowania artystycznego, kamienia naturalnego, przeplatanego (brokaty, monety, kamyki, muszle), tworząc fantazyjne wzory podczas mieszania mieszanek różne kolory, podłogi wolumetryczne 3D z rysunkami, wzorami i innymi elementami dekoracyjnymi.

Powrót do indeksu

Główne rodzaje

Polimerowe podłogi samopoziomujące: schemat

Masowe podłogi polimerowe są bardzo zróżnicowane w zależności od materiałów użytych w składzie oraz sposobu ich aplikacji.

Najczęstsze to:

- epoksydy, które charakteryzują się wysoką wytrzymałością, dobrą elastycznością, są dość często stosowane;

- poliuretan, taka masowa powłoka ma długą żywotność, jest bardzo odporna na różnorodne wpływy;

- posadzki samopoziomujące z metakrylanu metylu są stosowane tylko do pomieszczeń przemysłowych, bardzo szybko twardnieją;

- poliestry są najtańsze, ale nie gwarantują doskonałego i wysokiej jakości efektu;

- Bazy wylewane na bazie mocznika można nanosić metodą natryskową.

Ponadto posadzki polimerowe wyróżnia także grubość ich nakładania na powierzchnię podłoża:

- wysoka wytrzymałość dla pomieszczeń przemysłowych, jej grubość może wynosić do sześciu milimetrów;

- średnia grubość, osiągnij wartość od półtora do trzech milimetrów;

- cienkie do mieszkań mieszkalnych, mają grubość półtora milimetra;

- polimery usuwające kurz, które są prostą cienką warstwą nałożoną na betonową podstawę;

- kolorystyka luzem, nadając powierzchni niezbędny odcień, grubość takiej powłoki wynosi tylko jedną piątą milimetra.

Również posadzki samopoziomujące dzielą się na gładkie, teksturowane, szorstkie, samopoziomujące z cząsteczkami mineralnymi, silnie wypełnione dużymi cząsteczkami, łączone, wolumetryczne 3D, jednoskładnikowe, dwuskładnikowe, trzyskładnikowe.

Powrót do indeksu

Funkcje aplikacji

Podłogi jastrychowe w salonie

Technologia nakładania posadzek samopoziomujących jest prosta i nie sprawia problemów.

Obejmuje przygotowanie podłoża (może to być beton, drewno, płytki ceramiczne, metal), usunięcie kurzu, gruzu, brudu, plam z jego powierzchni, a następnie podkład.

Następnie rozpoczyna się przygotowanie mieszanki podłogowej, nakładanie warstwy podkładowej i wzoru pod podłogi wolumetryczne, wylewanie i lakierowanie. Wszystkie te prace można łatwo wykonać ręcznie w krótkim czasie.

Powrót do indeksu

Przygotowanie bazy i przygotowanie roztworu do nalewania

Przygotowując bazę własnymi rękami, konieczne jest nie tylko całkowite oczyszczenie powierzchni i usunięcie resztek starej wykładziny podłogowej, ale także upewnienie się, że nie ma pęknięć, wgnieceń i innych wad powierzchni, dużego nachylenia. W tym celu używany jest poziom poziomy.

Maksymalne dopuszczalne nachylenie wynosi do dwóch milimetrów, w przeciwnym razie konieczne jest wykonanie prac wyrównujących.

W przypadku podłóg drewnianych najpierw usuwa się listwy przypodłogowe, plamy olejowe i zanieczyszczenia. Następnie baza jest odpylana. Zaleca się wykonanie jastrychu przed nałożeniem mieszanki, aby zapewnić wyrównanie.

- niemożliwe jest zamontowanie samopoziomującej podłogi na niedawno ułożonych drewnianych podstawach;

- grubość warstwy wylewanej na podłogę drewnianą nie powinna być zbyt cienka.

W podobny sposób przygotowuje się również podłoże betonowe. Jeśli beton został niedawno wylany, konieczne jest wytrzymanie czasu dwudziestu jeden dni od momentu jego montażu.

Płytki ceramiczne należy najpierw sprawdzić pod kątem wytrzymałości i niezawodności mocowania poszczególnych elementów, po czym podłoże odtłuszcza się, a na wierzch nakłada podkład.

Powierzchnie metalowe są również czyszczone i odtłuszczane, następnie ślady zgorzeliny i korozji usuwane są z powierzchni za pomocą piaskarki.

Podkład i szpachlówka umożliwiają zamaskowanie wszelkich defektów powierzchni, które mogłyby pozostać, pęknięcia są starannie uszczelniane kompozycją gipsową z piaskiem kwarcowym. W takim przypadku niedopuszczalne jest stosowanie preparatów na bazie wody.

W przypadku prostej samopoziomującej podłogi suchą mieszankę wlewa się do dużego pojemnika i w proporcjach określonych przez producenta dokładnie miesza się mikserem budowlanym przez trzy do pięciu minut.

W przypadku preparatów wieloskładnikowych należy dokładnie przestrzegać warunków mieszania: często jeden składnik jest najpierw rozcieńczany, a następnie w określonych częściach dodawany jest inny. Mieszankę należy zużyć w ciągu godziny po wymieszaniu, w przeciwnym razie jakość posadzki może ulec pogorszeniu.