Technologia układania miedzianych kabli komunikacyjnych. Krótka charakterystyka sposobów układania kabli lokalnych sieci komunikacyjnych. Przepisy technologiczne dotyczące uszczelniania złączy

Przeczytaj także

Technologia instalacji kabli miedzianych

TAK. Popow, Główny Specjalista Departamentu Komunikacji GTSS

Organizacja sieci telekomunikacyjnych w oparciu o światłowodowe linie transmisyjne przyćmiła problemy związane z budową, instalacją i eksploatacją miedzianych linii kablowych. Jednym z najbardziej „bolesnych” problemów w przypadku kabli z rdzeniem miedzianym z osłoną polietylenową lub metalową jest szczelność osłony i kontrola jej integralności podczas instalacji i eksploatacji.

Bazując na doświadczeniu w projektowaniu, budowie i eksploatacji GTSS w 1986 roku zaproponował technologię instalacji kablowej z wydzieleniem „pnia” kabla głównego od kabli odgałęzionych do szaf przekaźnikowych i obiektów obsługi zlokalizowanych na scenie z wykorzystaniem gazu szczelne rękawy izolacyjne. Jednocześnie zdecydowano się uziemić pancerze i osłony głównych kabli według schematu trzypunktowego - tylko na wejściach do punktów końcowych (wzmacniających) oraz w środku sekcji wzmacniającej.

To rozwiązało szereg problemów:

Elektrycznie odizoluj główny kabel od kabli odgałęzionych, co wyeliminowało wnikanie wstecznego prądu trakcyjnego przez odgałęzienie do głównego kabla;

Kontroluj na sekcji wzmacniającej opór między pancerzem a „gruntem”, pancerzem a pociskiem a pociskiem a „gruntem”;

Kontrolować integralność osłon węży kabli z osłoną zewnętrzną typu Shp;

Skróć czas poszukiwania przecieków w głównej osłonie kabla;

Zmniejsz koszty i złożoność konstrukcji, ponieważ nie ma potrzeby uziemiania pancerza i osłony kabla przy każdym złączu.

Technologia ułożenia kabla głównego jest szczegółowo opisana w typowych materiałach projektowych „Linie kablowe do dalekobieżnej komunikacji transportu kolejowego. Konstrukcje liniowe, 410405-

TMP, ShP-43-04, opracowany w 2004 roku. Jednak dzisiaj pojawiły się nowe problemy. Jedna z nich ma charakter organizacyjny: escebiści i sygnalizatorzy obsługują linie do różnych celów, a wymagania dotyczące parametrów tych linii są różne. Podczas gdy wcześniej obwody komunikacyjne wysokiej i niskiej częstotliwości, a także automatyka i telemechanika były połączone w jednym kablu magistralnym.

Drugim problemem jest to, że nie ma w pełni rozwiniętych technologii instalacji kablowych, a proces ich wdrażania jest powolny.

Rozważ stan technologii używanej do instalacji kabli komunikacyjnych. Firma VNIIAS opracowała „Instrukcję montażu, naprawy i renowacji kolejowych linii kablowych przy użyciu nowych technologii i materiałów”, która została zatwierdzona w 2002 roku. Odnotowujemy niektóre jej cechy. Pierwszym z nich jest brak w instrukcjach istniejących wcześniej technologii montażu sprzęgieł przez lutowanie i zgrzewanie wybuchowe. Druga to zmiana w konstrukcji złączki rozgałęźnej: zamiast tradycyjnego kształtu litery T mamy konfigurację rękawic. Trzecim jest zastosowanie taśmy „Armoplast” zamiast łączników żeliwnych do ochrony przed wpływami mechanicznymi. Po czwarte - możliwość montażu tulejek bezpośrednich przy przywracaniu szczelności osłony bez przecinania kabla za pomocą mankietów termokurczliwych.

W obecności czynników pozytywnych pojawiają się również koszty związane z nowymi technologiami i materiałami do montażu. Tym samym sprzęgło wpuszczane „zniknęło” z zakresu złączy, w których połączenie żył kabla odgałęzionego z kablem głównym zostało wykonane równolegle bez przecinania żył tego ostatniego.

Przeanalizujmy nową technologię montażu gazoszczelnych muf izolacyjnych. Zgodnie z punktem 8.2 instrukcji montażu gazoszczelnych tulei izolacyjnych GMVI-4, GMVI-7, GMVI-40 na kablach odgałęźnych stosuje się długość 4 lub 6 m (zwaną dalej kablem odgałęźnym) . W jego środku zdejmowane są osłony ochronne - aluminiowa osłona i izolacja pasa, a za pomocą składanej zdejmowanej formy instalowanej w miejscu usuniętej osłony odcinka kabla (bez przecinania rdzeni przewodzących prąd) jest kompozycja poliuretanowa nalane. Przy montażu tulei z przecięciem kabla, po nalaniu zmontowanego spawu, na jego końce nasuwa się części koszulek marki MPP oraz rurkę termokurczliwą TUTAJ. W ten sposób tworzona jest gałąź bez użycia GMVI.

Podczas układania kabla w korpusie podłoża zalecana długość odgałęzienia wynosi 6 m. W takim przypadku podczas instalowania odgałęzień do szafek przekaźnikowych urządzenia GMVI nie są wymagane żadne dodatkowe złącza. Jednak w przypadku kabla stabilizującego o długości 4 m wymagane jest dodatkowe złącze. Jeżeli odcinek stabilnego kabla, reprezentujący złącze GMVI, jest wlutowany z jednego końca w złącze rozgałęzione, to drugi koniec należy przedłużyć kablem o określonej długości, aby wejść do szafki przekaźnikowej lub obiektu znajdującego się na scenie .

Zachodzi decyzja: długość odgałęzienia powinna być taka, aby pokrywała odległość od miejsca montażu trójnika (rozgałęzienia) do skrzynki instalowanej na obiekcie, w którym wprowadzany jest odgałęzienie. W tym przypadku instalacja GMVI - cięcie i usuwanie osłony kabla rozgałęzionego oraz wypełnienie tego miejsca kompozycją poliuretanową odbywa się bezpośrednio na kablu rozgałęzionym w jednym dole z rozdzielaczem. Eliminuje to potrzebę dodatkowego złącza.

Złącza gazoszczelne HMS-4, HMS-7, GMSM-40, produkowane zgodnie z klasycznym schematem technologii układania kabli przez lutowanie na gorąco, są produkowane przez OJSC Svyazstroydetal. Ich przekształcenie w gazoszczelne nasuwki izolacyjne odbywa się zgodnie z instrukcją poprzez usunięcie paska o szerokości 10 mm ze środka gazoszczelnej nasuwki i przywrócenie jej szczelności poprzez nasunięcie na oddalony odcinek rury termokurczliwej.

W związku z tym, na podstawie analizy nowych technologii montażu, naprawy i renowacji kolejowych linii kablowych oraz dostępnego doświadczenia projektowego, warto zarekomendować:

Montaż gazoszczelnych muf izolacyjnych powinien odbywać się bezpośrednio na kablu rozgałęzionym w tym samym dole z mufą rozgałęzioną i odmówić ujednolicenia długości kabli rozgałęzionych zgodnie z instrukcją (kable rozgałęzione). Podobnie konieczne jest zainstalowanie złącza gazoszczelnego bezpośrednio na kablu głównym, gdy jest on wprowadzany do punktów wzmacniających (zacisków);

Uzupełnij instrukcję o listę standardowych zestawów materiałów eksploatacyjnych (zestawy do montażu kabli różnych marek) oraz narzędzi, które należy zakupić do produkcji złączy gazoszczelnych i które należy uwzględnić w projekcie.

INSTALACJA KABLI AUTOMATYKI I TELEMECHANIKI

Nie mniej pytań pojawia się w kwestii technologii instalowania kabli sygnalizacyjnych. Dziś są to niezależne linie kablowe, które układane są zarówno na stacjach, jak i na ciągach w celu organizowania obwodów automatyki i telemechaniki. Poniżej porozmawiamy o liniach kablowych do organizowania łańcuchów sygnałowych na zaciągach.

Zasadnicza różnica między kablowymi liniami sygnalizacyjnymi i komunikacyjnymi polega na tym, że obwody automatyki i telemechaniki są zorganizowane z reguły w pary fizyczne, których parametry częstotliwościowe nie są znormalizowane. Specjaliści mogą wyrazić sprzeciw, powołując się na fakt, że zaleca się stosowanie kabli parami. Zarzut ten nie jest jednak zasadny, gdyż brak jest norm dla instalowanych odcinków linii kablowych sygnalizacyjnych. Należy zauważyć, że w sekcji 22 Przepisów układania i instalowania kabli urządzeń sygnalizacyjnych, PR 32 TsSh 10.01-95, przed instalacją, po instalacji i podczas eksploatacji ustalane są tylko normy rezystancji izolacji żył kabli.

Druga różnica to długość konstrukcyjna kabli. Nie więcej niż 300 m dla kabli z izolacją polietylenową w powłoce z tworzywa sztucznego (GOST R51312-99) oraz dla kabli z izolacją polietylenową w powłoce metalowej z wypełnieniem hydrofobowym (TU 16.K71-297-2000). Dla kabli z izolacją polietylenową z masami wodoszczelnymi w powłoce z tworzywa sztucznego, wykonanych wg TU 16.K71-353-2005 długość konstrukcyjna wynosi: dla nieopancerzonych - 1000 m, zbrojonych w ilości par do 14 - 800 m , o liczbie par 16 i więcej - 600 m.

Obecnie aktualne dokumenty regulacyjne dotyczące instalacji kabli sygnalizacyjnych to: „Zasady układania i instalowania kabli urządzeń sygnalizacyjnych, PR 32 TsSh 10.01-95”; „Zasady instalacji kabli do sygnalizacji i blokady z wypełnieniem hydrofobowym, M. 1995”; „Zasady instalacji kabli do sygnalizacji i blokady z powłokami aluminiowymi i wypełnieniem hydrofobowym. PR 32 TsSh 10.11-2001.

Istotną różnicą w technologii jest również to, że przewody sygnalizacyjne nie są utrzymywane pod nadmiernym ciśnieniem, posiadają duży zakres złączy łączących i rozgałęziających (podłogowe, podziemne) i co za tym idzie różne technologie łączenia długości konstrukcji. Ponadto nie posiadają rozgałęzień i są wprowadzane do obiektów usługowych i szaf przekaźnikowych z pełnym rozcięciem, a ze względu na krótkie długości zabudowy na trasie montowana jest duża ilość złączy.

Spośród złączy podziemnych zalecanych w przepisach najczęściej kupowane są ślepe zaułki blokujące sygnał (MSBT) i proste do kabli blokujących sygnał (MSB-A(u)b), przeznaczone do kabli o powłoce polietylenowej i aluminiowej, odpowiednio. Dostarczane są jako zestawy do montażu na kablu. Producent, OJSC Svyazstroydetal, opracował odpowiednią instrukcję ich instalacji.

Technologie łączenia kabli w podziemnych złączach bezpośrednich za pomocą ram i rurek termokurczliwych, a także kompozycji poliuretanowej, są ustalone w „Zasadach instalacji kabli do sygnalizacji i blokowania z wypełnieniem hydrofobowym”, ale zestawy eksploatacyjne nie są dostarczane. Jednocześnie w „Zasadach układania kabli do sygnalizacji i blokady z powłokami aluminiowymi i wypełnieniem hydrofobowym PR 32 TsSh 10.112001” podano takie zestawy.

Stosowane są z reguły rurki i mankiety termokurczliwe zagranicznych producentów. Jednak zgodnie z dokumentami prawnymi nie zaleca się stosowania mankietów termokurczliwych do instalacji kabli sygnalizacyjnych.

CECHY I SPRZECZNOŚCI W TECHNOLOGII INSTALACJI KABLI KOMUNIKACYJNYCH I STsB

Zasadnicze różnice pomiędzy przewodami komunikacyjnymi i sygnałowymi, oprócz utrzymywania pod nadciśnieniem, instalacją wejść i odgałęzień, znajdują się również w urządzeniu do uziemiania pancerzy i osłon metalowych oraz w normach urządzeń uziemiających, a także normach napięć indukowanych w rdzeniach kabli na zelektryfikowanych kolejach prądu przemiennego.

Okolicznością, która zmusza nas do analizy i oceny stanu technologii i instalacji kabli sygnalizacyjnych jest ich długość, a także obecność w nich obwodów nieodseparowanych galwanicznie (od stacji do stacji), które podlegają elektromagnetycznym oddziaływaniom prądu przemiennego trakcja elektryczna.

Należy to uwzględnić przy wyborze tras i marek kabli, a także przy obliczaniu wpływu sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego na linie sygnalizacyjne.

W tych obliczeniach należy wziąć pod uwagę wymagania dokumentów regulacyjnych dotyczących instalacji kabli, a przede wszystkim zalecenia dotyczące rozmieszczenia uziemienia ich pancerza i osłony, z zastrzeżeniem oddziaływań elektromagnetycznych, które wpływają na współczynnik działania ochronnego osłona i wielkość indukowanego napięcia w przewodach kabli sygnalizacyjnych.

Instytut „Giprotranssignalsvyaz” na podstawie dokumentów regulacyjnych opracowanych i opublikowanych w 2003 r. Materiały pomocnicze „Obliczanie wpływu sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego na linię sygnalizacyjną 650219”, którymi kierują się projektanci.

Normy napięć indukowanych w żyłach kabli sygnalizacyjnych są przyjmowane zgodnie z „Wytycznymi projektowania automatyki, telemechaniki i urządzeń komunikacyjnych. Wydanie 37 Są to: dla wymuszonego trybu pracy sieci styków - 250 V, dla trybu zwarciowego - 1000 V.

Wartość napięcia indukowanego dla wymuszonego trybu pracy sieci styków jest potwierdzona w „Normach projektowania technologicznego urządzeń automatyki i zdalnego sterowania w federalnym transporcie kolejowym NTP STsB / MPS-99” oraz w skrócie w trybie obwodu wskazuje się, że dopuszczalne napięcie w obwodach przekaźnikowych jest regulowane przez „Zasady ochrony urządzeń komunikacyjnych i transmisji przewodowej przed wpływem sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego. Jednak w tabeli 3.2 niniejszych przepisów podana jest tylko norma dopuszczalnego napięcia indukowanego względem ziemi w żyłach kabla przy zastosowaniu specjalnych środków ochrony i bezpieczeństwa i wynosi 0,6 uisp - napięcie probiercze izolacji przewodu. rdzenie lub urządzenia wejściowe w odniesieniu do uziemienia (powłoki) określone w specyfikacjach technicznych lub w GOST.

W przypadku kabli sygnalizacyjnych wyprodukowanych zgodnie z GOST R51312-99 i TU 16.K71-297-2000 norma napięcia probierczego między przewodami wynosi 2500 V. Przyjęcie tej normy do obliczenia trybu zwarciowego, z uwzględnieniem normy dla dopuszczalne napięcie indukowane otrzymujemy: 0,6 x x2500 = 1500 V, czyli mamy sprzeczne normy obliczania w trybie zwarcia.

W przypadku kabli komunikacyjnych uziemienie pancerza i osłony odbywa się zgodnie ze schematem trzypunktowym. W tym przypadku pancerz i powłoka nie są lutowane na wejściach i złączach. Główny kabel jest elektrycznie izolowany za pomocą gazoszczelnych rękawów izolacyjnych od kranów. Powłoka i zbroja kabli odgałęzionych są uziemione do oddzielnego uziemienia podczas wchodzenia do szafki przekaźnikowej lub poruszającego się obiektu. Rezystancja urządzeń uziemiających w odcinkach zelektryfikowanych dla końcowych punktów wzmacniających i połączonych budynków centrów komunikacyjnych ze słupkami EC, zgodnie z Tabelą 7.1 "Norm Wydziałowych dotyczących projektowania technologicznego telekomunikacji w transporcie kolejowym, VNTP / MPS-91", jako reguła powinna wynosić 4 Ohm. W NTP STsB/MPS-99 nie ma określonego standardu dla urządzeń uziemiających dla kabli sygnalizacyjnych.

Zasady układania i instalowania kabli urządzeń sygnalizacyjnych - PR 32 TsSh 10.01-95 inaczej interpretują urządzenie uziemiające dla pancerzy i powłok kabli sygnalizacyjnych zarówno na liniach, jak i na wejściach niż dla kabli komunikacyjnych. Tak więc w punkcie 21.2 niniejszych przepisów mówi się, że w obszarach wyposażonych w trakcję elektryczną prądu przemiennego i stałego, metalowe osłony i opancerzenie kabli w szafach przekaźnikowych i budynkach usługowych powinny być połączone odcinkami przewodów PV2, PV3 lub PV4 marka o przekroju 2,5 mm2. W paragrafie 21.3 podano wyjaśnienie, że w złączach podziemnych pancerze i osłony kabli są połączone oddzielnymi izolowanymi przewodami marki PV, to znaczy nie są ze sobą połączone i nie są uziemione.

Ponadto paragraf 21.4 stwierdza, że w obszarach z trakcji elektrycznej prądu stałego przewody łączące pancerz i osłonę kabla w budynkach usługowych i szafach przekaźnikowych są połączone wspólnym przewodem przez oprzyrządowanie z ochronnym urządzeniem uziemiającym, a w obszarach z elektrycznym prądem przemiennym trakcji wspólny przewód jest podłączony bezpośrednio do urządzenia uziemiającego.

W punkcie 21.16 podano, że na zbrojonych kablach sygnalizacyjnych i blokujących z powłokami metalowymi lub bez, po wejściu do budynku usługowo-technicznego (słupki ET, GAC itp.) należy rozmieścić tulejki izolacyjne. Nie podano jednak projektu, technologii montażu tych tulei izolacyjnych i norm urządzeń uziemiających dla kabli wejściowych. Ponadto w punkcie 21.11 stwierdza się, że do uziemienia zbroi i osłon kabli w szafkach przekaźnikowych, skrzynkach transformatorowych, złączach rozgałęźnych, uniwersalnych i łączących należy zainstalować standardowe urządzenia uziemiające sygnał, z których rezystancja nie powinna przekraczać 10 omów.

Biorąc pod uwagę brak decyzji w sprawie projektu tulei izolacyjnej, SCSC opracował i wydał dokument lokalny - zarządzenie nr 31 z dnia 30 listopada 2000 r., które zaleca cięcie kabli z metalową osłoną lub pancerzem na UPM lub RM typu tulejki uziemiające i wkładane do kabla EC-TM marki SBPZU.

Okazuje się więc, że nie ma jasności co do racjonowania rezystancji i instalacji urządzeń uziemiających do uziemienia powłok i pancerzy kabli sygnalizacyjnych w budynkach usługowych.

Kablowe linie sygnalizacyjne posiadają integralność pancerza i powłoki tylko od słupka EC do punktu sygnałowego (szafy przekaźnikowej), następnie od punktu sygnałowego do następnego punktu sygnałowego itp. Jednocześnie należy sprawdzić rezystancję w przewodach zbrojonych z metalowymi powłokami odcinki „pancerz-ziemia”, „pancerz-powłoka” i „powłoka-ziemia” na całej linii od stacji do stacji są niemożliwe (oprzyrządowanie jest zalecane tylko w obszarach z trakcją elektryczną prądu stałego, ale pancerz i powłoka są połączone z urządzeniem uziemiającym lutowane razem).

Na podstawie powyższego można wyciągnąć następujące wnioski:

Konieczna jest korekta wspomnianych dokumentów normatywnych dotyczących układania i montażu kabli sygnalizacyjnych pod kątem określenia jasnego zakresu stosowanych muf i zestawów do montażu muf na kablach sygnalizacyjnych;

Nie lutuj opancerzenia i osłony na wejściach do szafek przekaźnikowych, budynków poczty EC, obiektów usługowych przez analogię z kablami komunikacyjnymi, uziemiając je (pancerz i osłona) element po elemencie przez oprzyrządowanie i podać jaśniejszą wersję sekcji 21 PR 32 TsSh 10.01-95. Wyspecyfikować i uprawomocnić montaż tulejek izolacyjnych na kablach zbrojonych i kablach z metalowymi osłonami, które umożliwią kontrolę integralności osłony węża, a dla kabli zbrojonych kontrolę rezystancji między pancerzem a „gruntem”, pancerzem i osłoną oraz osłona i „masa” w odcinkach słupka EC - punkt sygnalizacyjny i dalej od punktu sygnalizacyjnego do punktu sygnalizacyjnego;

Normalizacja rezystancji uziemienia pancerzy i powłok kabli przy wprowadzaniu ich do obiektów usługowych i technicznych oraz obiektów na scenie, w oparciu o schemat ułożenia kabli głównych systemu sygnalizacji (pełny przekrój kabla i jego wejście do szafka przekaźnikowa, obiekt na scenie);

Zapewnienie integralności osłony pancernej i osłony metalowej podczas przecinania kabla w szafkach przy zaciskach, co pozwoli na zachowanie jego współczynnika działania ochronnego na całej długości od stacji do stacji.

PERSPEKTYWY

Wiele problemów związanych z układaniem i instalacją kabli komunikacyjnych i systemów sygnalizacyjnych powinno mieć jednolite podejście do ich rozwiązania, a nagromadzone problemy należy szybko rozwiązać.

Jako pierwszy krok w tym kierunku należałoby rozważyć te problemy na spotkaniu specjalistów, opracować i uzgodnić program ich eliminacji, opracować normy, zasady, zalecenia, technologie i zatwierdzić je do wykorzystania w projektowaniu, budowie oraz eksploatacja kablowych linii komunikacyjnych i systemów sygnalizacyjnych. Ponadto przede wszystkim należy znormalizować parametry linii i obwodów automatyki i telemechaniki, ustalić normy napięcia indukowanego w rdzeniach kabli sygnalizacyjnych w celu obliczenia wpływu sieci trakcyjnej zelektryfikowanych kolei prądu przemiennego na sygnalizację linie, normy uziemienia pancerza i osłony kabli oraz opracować przejrzystą technologię uziemienia pancerza i osłon kabli.

W układach sygnalizacyjnych stosowane są obecnie mikroprocesory i inne urządzenia elektroniczne, które nie mogą podlegać obowiązującym normom napięcia indukowanego oraz uziemienia przewidzianego dla urządzeń instalowanych w budynkach.

Drugą kwestią jest regulacja rodzajów złącz stosowanych do instalacji kabli komunikacyjnych oraz automatyki i telemechaniki. Chciałbym odnieść się do artykułu opublikowanego w Vestnik Svyaz nr 3, 2003 przez S.M. Kuleshov, „Popularne urojenia liniowców”. Autor dokonuje przeglądu aktualnego stanu rzeczy w stosowaniu technologii i tulejek do układania kabli oraz podkreśla, że kable elektryczne i optyczne mogą i powinny być dostarczane z tulejkami, które odbiorcy będą montować na liniach komunikacyjnych.

Trzecie pytanie to wyeliminowanie wszelkich sprzeczności i zaniedbań dotyczących instalacji kabli sygnalizacyjnych, dostępnych w PR 32 TsSh 10.01-95.

Po czwarte - dać „zielone światło” kablom ze związkami blokującymi wodę, zapewniając ich wdrożenie w sieci drogowej przy wsparciu i kompetentnym wykorzystaniu technologii i materiałów do montażu na nich złączy. Takie kable obejmują główne kable komunikacyjne wysokiej częstotliwości z trójwarstwową izolacją z folii porowatej i materiałami blokującymi wodę (TU 16.K71.358-2005), kable do sygnalizacji i blokowania z izolacją polietylenową z materiałami blokującymi wodę z aluminium (TU 16 .K71.354-2005) i plastikowe (TU 16.K71.353-2005) muszle. Pozbawione są wielu mankamentów klasycznych kabli i będą w stanie zapewnić wyższe parametry eksploatacyjne linii.

MONTAŻ SYMETRYCZNY

KABLE

10.3. Podczas instalowania kabli symetrycznych należy przestrzegać wymagań

normy (specyfikacje techniczne) dla tego typu kabla w zakresie badań,

warunki temperaturowe, minimalne dopuszczalne promienie gięcia itp.

10.4. Przed montażem rdzenia na odciętych i przygotowanych końcach

łączone odcinki kabli (długości budynku, stopnie, odcinki) muszą być

odpowiednie części montażowe (gniazdo i stożki przewodów,

rurki aluminiowe, termokurczliwe lub polietylenowe do

renowacja osłon izolacyjnych), które nie mają nacięć podłużnych.

10.5. Wcześniej przed zainstalowaniem części montażowych na sklejonych końcach,

wszystkie siniaki na ołowianych częściach należy dokładnie wyprostować, końce

polerowane metalową szczotką na połysk, powierzchnie wewnętrzne i zewnętrzne

wszystkie części są dobrze oczyszczone i wysuszone. Aby chronić przed zanieczyszczeniami

wewnętrzna powierzchnia końcówki kabla części montażowych (szczególnie z zewnętrzną)

okładka z przędzy pokryta roztworem kredowym) przed zamontowaniem na nim

części powinny być owinięte papierem.

INSTALACJA KABLA PROSTO

ŁĄCZNIKI

10.6. Po odcięciu końcówek w odległości 2 - 5 mm od cięcia skorupy do

izolacja pasa rdzenia kabla w celu nałożenia bandaża szorstkiego lub

nici syntetyczne. Odwinąć papierowe taśmy ocieplające talię, nacięte

w pobliżu bandaża nici (8 - 10 mm od cięcia skorupy), zwiń go w rolki i

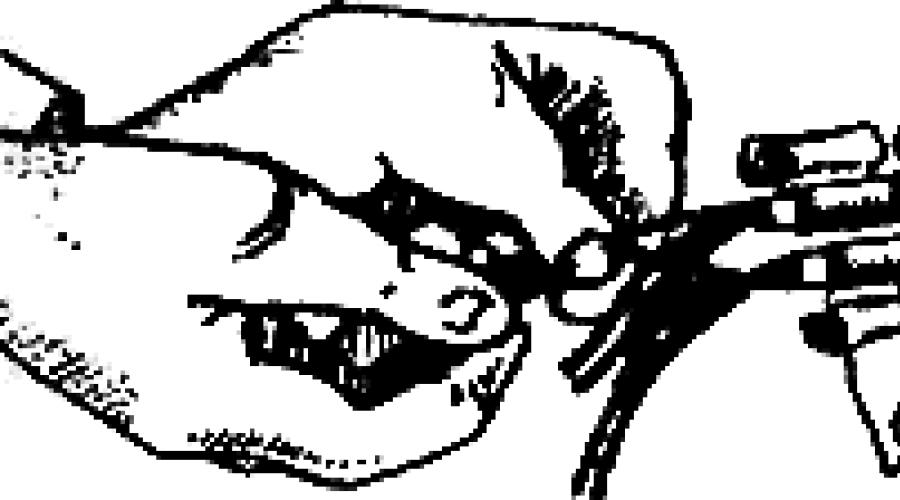

10.7. Czwórki i pary zwolnione z izolacji pasa są demontowane zgodnie z

położne. Parsowanie odbywa się od wierzchniej warstwy. Ustal z góry

dany kolor licząc cztery (para), podzielić uzwojenie (in

multi-quad) w dwie wiązki, zagnij je i przymocuj za pomocą gwintów do

kabel (rys. 10.1). Analizuj wszystkie kolejne układania w ten sam sposób, z wyjątkiem

centralny. Za każde uzwojenie w pobliżu miejsca rozcięcia muszli nad talią

izolacja do nałożenia bandaża nici.

Podczas zginania czwórek i par należy unikać ostrych zgięć, aby nie

uszkodzić izolację rdzenia.

10.8. Przed połączeniem elementów rdzenia sprawdź

odległość między punktami cięcia skorupy i ostrożnie przymocuj do mocowania

kozy końce kabli.

10.9. Splatanie rdzeni należy rozpocząć od warstwy środkowej (cztery). Jeśli

w środkowej warstwie znajdują się żyły emaliowane, należy je wyprowadzić do

warstwa zewnętrzna i splot na końcu.

10.10. Należy wykonać splatanie żył kabli symetrycznych

w następujący sposób:

a) wybrać czwórki (pary) o tym samym numerze seryjnym w połączeniu

końce kabli ułożyć obok siebie, wyrównać i określić miejsce skręcenia żył; w

W takim przypadku miejsca skręcenia rdzeni sąsiednich czwórek powinny być przesunięte względem

wzajemnie wzdłuż osi złącza, tak aby były równomiernie rozłożone na całej powierzchni

jego długość (patrz ryc. 10.4);

b) przesunąć nitki, nawinięte spiralnie, przez cztery, do punktu cięcia w talii

izolację, dokręć je i zawiąż;

c) wsuń jeden pierścień grupowy na czwórki obu końców kabla

(Rys. 10.2, a), włóż dwa pierścienie na cztery licząc. Dozwolona substytucja

pierścienie grupowe z bandażem nici;

d) rozsunąć rdzenie splecionych czterech lub pary jednego z końców kabla i

na każdy z nich nasunąć jedną tuleję izolacyjną (rys. 10.2, a);

e) dobrać żyły o tym samym kolorze izolacji na obu końcach kabla,

nadaj im pozycję, którą będą musieli zająć po skręceniu,

ułóż je poprzecznie i wykonaj dwa pełne obroty, chwytając izolację papierową (ryc. 10.2, b). Rozwiń i zerwij taśmy i sznury izolacyjne

blisko skrętu;

Uwaga W kablach z izolacją z polistyrenu i polietylenu żyły chwytające izolację

gdy skręcanie nie jest wykonywane.

f) skręcić rdzenie razem, jak pokazano na ryc. 10.2, w, pokrój je do

odległość 15 - 30 mm od początku skrętu, końce skrętu w odległości 10 - 15 mm

zwilżyć roztworem kalafonii i lutować lutem POSSU-40-0,5 w szklance

lutownica (ryc. 10.2, G) Podobnie połącz pozostałe rdzenie czterech; w której

wszystkie skręty muszą znajdować się na tej samej osi. Badanie zewnętrzne

sprawdzić jakość lutowania: przestrzeń między żyłami w miejscach skręcenia powinna

być wypełniony lutem, lutowanie musi być gładkie;

g) zagnij skręt w kierunku przeciwnym do wciśniętej tulei, przesuń

tuleja do skręcania w taki sposób, aby odległość od końców tulei do

gołe żyły miały co najmniej 10 mm. Przesuń pierścienie grupowe na obu

boki do splotu czterech (ryc. 10.3). Połącz pozostałe czwórki w ten sam sposób.

Widok ogólny połączenia rdzenia w prostym rękawie przed odtworzeniem pasa

izolację pokazano na ryc. 10.4.

10.11. Po splataniu wszystkich rdzeni i dokładnym sprawdzeniu jakości instalacji

spaw kabla z papierową izolacją żył należy osuszyć strumieniem

gorące powietrze z lampy lutowniczej zainstalowanej pod spawem.

10.12. Owiń złącze dwiema lub trzema warstwami papieru kablowego lub

materiał syntetyczny z 50% zakładką. Między warstwami opakowania

spaw do umieszczenia pierwszego egzemplarza wypełnionego paszportu, sporządzonego na pół

kopie w formie 8.1. Druga kopia paszportu musi zostać zwrócona

kierownikowi robót instalacyjnych w celu dołączenia do dokumentacji powykonawczej.

Paszport wypełnia się prostym ołówkiem.

Uwaga: Jeżeli pomiędzy warstwami w kablu typu multiquad występuje izolacja pasa, to

po złożeniu każdej warstwy należy ją również przywrócić przez owijanie

taśmy papierowe. W takim przypadku spaw należy wysuszyć po złożeniu czwórek (par)

każdy leżał.

10.13. Przelutowanie opancerzenia, oprzyrządowania (w wyznaczonych miejscach)

projektu), montaż kolumny pomiarowej i zasypanie wykopu należy przeprowadzić zgodnie z

wymagania ust. 8, dobrze łączenie i odzyskiwanie metalowej powłoki

pokrowce ochronne - wg rozdz. 11 i 12.

Montaż powłoki aluminiowej przez lutowanie na gorąco

11.74. Do łączenia aluminiowej powłoki przez lutowanie na gorąco, z wyjątkiem

konwencjonalne oprawy i materiały, należy przygotować:

a) chłodnica (rys. 11.15) o średnicy otworu odpowiadającej średnicy

łączona skorupa aluminiowa;

b) szczotki stalowe (z taśmą kordową): jedna do zdejmowania powłoki, druga do

jej usługi;

c) lut cynkowo-cynowy TsOP;

d) materiały do renowacji pokryć izolacyjnych (sekcja 12).

11.75. Po odcięciu końcówek kabla, ocynuj osłonę aluminiową, do której:

a) owinąć rdzeń kabla dwiema warstwami na izolacji pasa

taśmy szklane;

b) oczyść powierzchnię skorupy pilnikiem, następnie stalową szczotką,

przetrzeć szmatką zwilżoną benzyną (B-70 lub bezołowiową A-72) i

ponownie wytrzeć suchą szmatką;

c) podczas cynowania muszli należy zwrócić szczególną uwagę na czystość

przetworzona powierzchnia. Aby zapobiec przedostawaniu się stopionego bitumu do strefy

cynowanie, koniec kabla należy obrabiać w pozycji pochylonej.

Cynowanie odbywa się bez użycia topnika; szczotki stalowe przed

stosowanie musi być dokładnie oczyszczone z zanieczyszczeń, wyprane w

benzyna i susz; pędzle przeznaczone do cynowania nie powinny

być używane do zdejmowania skorupy; szczotki do czyszczenia nie powinny

być używany do cynowania;

d) na szczotki stalowej (przeznaczonej tylko do cynowania skorupy)

nałożyć 5 - 7 g lutowia CSP, podgrzanego do stanu płynności;

e) podgrzać płomieniem palnika (ryc. 11.16, a) lub palniki aluminiowe

powłoki do temperatury topnienia lutowia i pocieranie stalową szczotką z lutowiem

TsOP, ocynować skorupę na całym obwodzie w odległości 40 - 50 mm od jej nacięcia;

lut powinien pokrywać powłokę równą, gładką i błyszczącą warstwą,

f) na rozgrzaną powierzchnię powłoki konserwowej nanieść przez wcieranie

cienką warstwę lutowia POSSU-30-2 z prętem;__

g) czas trwania całego procesu cynowania powinien być minimalny i nie

przekraczać 1 min;

h) bezpośrednio po nałożeniu lutowia POSSU-30-2 na osłonę kabla w pobliżu

zainstalować chłodnicę na przecięciu węża polietylenowego (rys. 11.16, b);

i) po ostygnięciu skorupy wyjąć chłodnicę i zdjąć szklaną taśmę

rdzeń.

W ten sam sposób przygotuj drugi koniec kabla.

11.76. Usuwanie izolacji taśmy, montaż rdzenia, pakowanie spawów,

uszczelnienie tulei ołowianej, test szczelności, montaż osłony

tuleja żeliwna i inne prace należy wykonać w taki sam sposób jak na kablu w

osłona ołowiana, biorąc pod uwagę:

a) przed wciśnięciem na koniec kabla bezszwowej tulei ołowianej na jej końcach

należy wykonać kilka trójkątnych nacięć, co ułatwia formowanie

stożki i konserwuje ocynowane powierzchnie skorupy i rękawa podczas

tworzenie stożka;

b) upakowanie spawu zwiększoną liczbą warstw kabla

papier (6 - 8 warstw);

c) do lutowania złącza bez użycia topnika - suchą pacą;

d) natychmiast po przylutowaniu na gołej powłoce konieczne

zamontować chłodnicę (rys. 11.16, w).__

Montaż osłon ołowianych

11.9. Przygotowanie i cięcie końcówek kabli (przed zdjęciem osłony ołowianej)

włącznie) wykonać zgodnie z ust. 8, a montaż rdzenia - w

zgodnie z pkt. 9 i 10.

11.10. Ołów tuleja cylindryczna, uprzednio naciągnięta na jeden z końców

splecione kable nasunąć na spakowany splot w taki sposób, aby

oś poprzeczna pokrywała się ze środkiem złącza. Z drewnianym młotkiem

konieczność dopasowania stożków, które powinny ściśle przylegać do siebie

ołowiana osłona.

11.11. Do montażu osłony na złączach wyważających, typ ołowiu

złącza należy dobrać w zależności od rodzaju kabla i nakładu pracy na nim

symetria. Jeśli zgodnie ze standardami pracochłonności lub praktycznym doświadczeniem

wiadomo, że w ciągu jednego dnia roboczego zakończyć instalację rdzenia i

nie jest możliwe, konieczne jest zastosowanie złączy ołowianych ze stożkami (rys.

11.1, G) aby sprzęgło było lutowane podczas przerwy w pracy tj. chroniony

przed wnikaniem wilgoci. W tym przypadku ołowiane stożki przed montażem rdzenia

musi być na stałe przylutowany do osłony kabla, a cylinder ołowiany włączony

czas przerwy jest tymczasowo przylutowany do stożków.

11.12. Jeśli tuleja wyważająca może być zainstalowana w ciągu

jeden dzień roboczy, dopuszcza się stosowanie sprzęgu cylindrycznego bez

stożki i ze stożkowym końcem.

11.13. Po zapakowaniu zakładany jest rękaw ołowiany ze szwem wzdłużnym

splatać. Oczyszczone i dokładnie wysuszone złącze należy rozsunąć wzdłuż

szew podłużny, założyć na złącze, skompresować i zabezpieczyć tymczasowym

zacisk drutu. Krawędzie szwu podłużnego muszą zachodzić na siebie

o 8 - 15 mm. Szew podłużny powinien być ustawiony z przesunięciem względem

płaszczyzna pozioma 45° w górę. Aby podczas uszczelniania szwu podłużnego__

ołów musi być od góry do dołu. Stożki sprzęgające muszą być dopasowane do

średnicę kabla, przed zainstalowaniem go na splocie, a po zamontowaniu należy go ciasno dopasować

powłoka.

11.14. Podczas instalowania kabli koncentrycznych określa się rodzaj tulei prowadzącej

zgodnie z tabelą 11.4.

11.15. Do cynowania szwów i złączy lutowniczych (puszki indukcyjności,

przedłużacze, obudowy złączy AGC itp.) należy stosować lut POSSu-30-2;

stearyna jest używana jako topnik. Kielnia lutownicza do munduru

rozkład lutowia wzdłuż szwu powinien składać się z gęstej tkaniny bez kłaczków,

złożony w 12-16 warstw (na przykład popelina).

Przed cynowaniem miejsce lutowania należy obrobić (pokryć cienką warstwą)

stopiona stearyna.

11.16. Złączki należy lutować w dwóch etapach: najpierw cynowanie

szwy, a następnie ich uszczelnienie. Podczas uszczelniania tulei dzielonej najpierw przylutuj

szew podłużny (poprzeczny), następnie stożki i po sprawdzeniu szczelności

szwy z lokalnym naciskiem (patrz rozdział 17) przylutuj otwór kontrolny. Do

nadanie tulei ołowianej stabilnej pozycji przed uszczelnieniem pierwszego stożka

drugi koniec tulei należy tymczasowo przylutować do ołowianej osłony kabla.

11.17. W trakcie procesu lutowania i po jego zakończeniu nie wolno przesuwać tulei i kabla.

aż spoiny lutownicze ostygną. Natychmiast po lutowaniu gorący szew powinien

ochłodzić stearyną, która eliminuje powstawanie pęknięć.

11.18. Tulejki lutownicze na kablu z izolacją styropianową lub polietylenową

elementy przewodzące w celu uniknięcia ich stopienia należy przeprowadzić o godz

minimalne dopuszczalne nagrzewanie kabla i stożków złączki, dla których jest to konieczne:

a) prowadzić ogrzewanie wąskim płomieniem palnika (palnik), kierując go na

podgrzewany lut i miejsce jego instalacji;

b) jak najszybciej przeprowadzić plombowanie.

11.19. Spawane szwy muszą być gładkie, bez pęknięć, muszelek,

obce wtrącenia i szorstkość,

Należy kontrolować jakość stożków uszczelniających w ich dolnej części

wyrówniarki za pomocą wklęsłego lub konwencjonalnego lustra.

11.20. Po ostygnięciu sprzęgła należy sprawdzić jego szczelność

zgodnie z wymogami ust. 17.

PRZYWRÓCENIE OCHRONY

POKRYWY IZOLACYJNE WŁĄCZONE

KABLE W METALU

POWŁOKA

OGÓLNE INSTRUKCJE

12.1. Renowacja ochronnych osłon izolacyjnych z tworzywa sztucznego

typ węża na kablach w osłonach metalowych (aluminium, stal,

ołów) należy wyprodukować w jeden z następujących sposobów:

a) części termokurczliwe lub te ostatnie w połączeniu z

części polietylenowe;

b) części polietylenowe spawane z zabezpieczeniem polietylenowym

osłony kabli i między sobą za pomocą taśmy polietylenowej, podgrzewane

pod warstwą szklanej taśmy (metoda na gorąco);

c) wielowarstwowe uzwojenie spawu taśmami plastikowymi ze smarowaniem

ten ostatni z lepkim związkiem poliizobutylenu (PPC) i taśmami wykonanymi z

włókno szklane impregnowane masą B-1 lub masą bitumiczno-kauczukową (MBR)

(zimna droga).

12.2. Sposób przywrócenia izolacyjnej osłony ochronnej dla tego lub innego

inny rodzaj kabla określa odpowiednia dokumentacja techniczna,

należycie zatwierdzone (instrukcje, technologiczne

Jeśli jest kilka metod, wybór jednej z nich do aplikacji na

konkretna linia kablowa w budowie jest określana przez organizację budowlaną

(biorąc pod uwagę dostępność możliwości dostarczenia niezbędnych materiałów i części).

Baza dokumentów normatywnych: www.complexdoc.ru

PRZYWRACANIE IZOLACJI

POKROWOV Z POMOCĄ

CZĘŚCI Z POLIETYLENU (GORĄCE)

SPOSÓB)

12.25. Renowacja osłon typu Shp (kable MKSASHp, ZKASHp,

MKSStShp, TZPASHp itp.) na gorąco należy przeprowadzić w następujący sposób

a) przewód do oprzyrządowania, przepuszczony przez stożek polietylenowy, przylutować do

w środku tulejki ołowianej (aluminiowej) w miejscach, gdzie projekt przewiduje

urządzenie oprzyrządowania;

b) zamontować przewód do oprzyrządowania w miejscu jego przylutowania do złącza w pionie

pozycji i na spawu, cofając się o 5 - 7 mm od nacięcia polietylenu

wąż z każdej strony, nałóż trzy naprzemienne warstwy mieszanki LPK i

taśma polietylenowa o szerokości 25 - 30 mm z zakładką 35%. Razem

lutowanie przewodów oprzyrządowania nakładanie CLP i nawijanie taśmy odbywa się za pomocą uchwytu

izolacja przewodów do wysokości 25 - 30 mm;

c) owinąć splot czwartą warstwą taśmy bez smarowania masą; meandrowy

prowadzić z 50% zakładką zwojów taśmy;

d) w odległości 30 - 50 mm od miejsca cięcia dokładnie odtłuścić wąż

szmatką nasączoną benzyną wytrzeć do sucha i lekko wyczyścić nożem, wyjmując

błyszcząca powierzchnia (zrób to szorstka);

e) zainstalować części polietylenowe do zgrzewania (stożki i

rurki lub półzłączki), przeciągnięty przez splecione końce kabla przed

zespół rdzenia; końce stożków powinny zachodzić na wąż o 20 - 30 mm;

f) na styku części polietylenowych z wężem polietylenowym i

ciasno nawiń dwie warstwy taśmy szklanej z 50% zakładką między sobą;

g) otwarty płomień palnika równomiernie przez szklaną taśmę

rozgrzej miejsca spawania do

stopiona masa polietylenowa i jednocześnie taśma ciemnieje; po schłodzeniu

ostrożnie odwiń taśmę szklaną i sprawdź miejsca spawania;

Uwaga Podczas spawania stożków polietylenowych z osadzonymi drutami do oprzyrządowania

(PSP, PRPPM) popchnij przewód na połączeniu z zewnętrzną powierzchnią stożka

rękaw polietylenowy, owinąć taśmą polietylenową lub szklaną z drucianym uchwytem

odległość 30 - 40 mm (w celu ochrony przewodu przed uszkodzeniem przez płomień).

h) nawiń sześć do ośmiu warstw taśmy polietylenowej

przechwytywanie spawanych powierzchni na 10 - 15 mm. Na taśmie polietylenowej

nawiń dwie warstwy taśmy szklanej z zakładką 50%;

i) rozgrzać miejsca spawania zgodnie z pkt 12.25, dobrze, po wykryciu wad

wykonać dodatkowe spawanie przez taśmę szklaną;

j) sprawdzić szczelność tulei polietylenowej z nadmiarem miejscowym

ciśnienie powietrza wtłaczane przez zgrzewaną tuleję polietylenową

powierzchnie sprzęgające; po pokryciu złącza i spoin wodą z mydłem

zdjąć rękaw i zakleić miejsce wkłucia plastikową taśmą,

ogrzewany przez taśmę szklaną. Po sprawdzeniu szczelności zmyć mydło

roztwór i wytrzyj sprzęgło do sucha;

k) ułożyć przewód wyjściowy oprzyrządowania (z osłony) wzdłuż spawu w kierunku B i

przymocuj bandażem do kabla; __

Wysyłanie dobrej pracy do bazy wiedzy jest proste. Skorzystaj z poniższego formularza

Studenci, doktoranci, młodzi naukowcy korzystający z bazy wiedzy w swoich studiach i pracy będą Ci bardzo wdzięczni.

« Nowe technologie instalacji lokalnych kabli komunikacyjnych»

1. Montaż uszczelnionych tulei za pomocą pojedynczych złączy, hydrofobowej szpachli oraz taśm termokurczliwych

1.1 Ogólne

W celu poprawy niezawodności działania kablowych linii komunikacyjnych budowanych w oparciu o symetryczne kable wieloparowe miejskiej sieci telefonicznej typu TP rozważa się nowy sposób i podaje zalecenia dotyczące montażu złączy prostych i rozgałęzionych typu GM z wykorzystaniem pojedynczych łączników, hydrofobowego wypełniacza oraz taśm termokurczliwych. Proponowana metoda może być zastosowana w odcinkach kablowych linii komunikacyjnych, które nie są utrzymywane pod nadmiernym ciśnieniem powietrza lub w kablach z wypełniaczem hydrofobowym.

Zaproponowana technologia zapewnia spełnienie wymagań określonych w „Wytyczne budowy struktur liniowych lokalnych sieci telefonicznych” - Ministerstwo Komunikacji Rosji - JSC "SSKTB-TOMASS", - M., 1996.

W procesie technologicznym montażu złączy uszczelnionych wykorzystano elementy produkcji krajowej i zagranicznej, posiadające odpowiednie certyfikaty jakości (zgodności), które znajdują szerokie zastosowanie przy budowie i eksploatacji obiektów komunikacyjnych (tab. 1). Schemat blokowy sprzęgła i jego elementów pokazano na ryc. jeden.

Tabela 1. Materiały użyte do montażu tulejek kablowych uszczelnionych typu TP

Rozważany sposób montażu złączy hermetycznie uszczelnionych umożliwia realizację procesów technologicznych przy odtwarzaniu splotu kabli komunikacyjnych typu TP o przepustowości do 100x2.

W tabeli. 2-5 przedstawia zużycie materiałów podczas montażu tulejek prostych i rozgałęzionych uszczelnionych kabli wieloparowych typu TP, koszty robocizny oraz wykaz narzędzi.

Tabela 2. Zużycie materiałów podczas montażu złączy HMF uszczelnianych bezpośrednio

|

Nazwa materiałów |

Ediya. rozmiar |

Pojemność kabla i typ złącza |

|||||

|

10x2 MPS 7/13 |

20x2 MPS 13/20 |

30x2 MPS 13/20 |

50x2 MPS 20/27 |

100x2 MPS 20/27 |

|||

|

Złącze polietylenowe MPS |

|||||||

|

Indywidualne lub |

|||||||

|

złącze wieloparowe: |

|||||||

|

opcja UY-2 |

|||||||

|

wariant MS 2 4000D |

|||||||

|

związek hydrofobowy: |

|||||||

|

agregat |

|||||||

|

utwardzacz |

|||||||

|

Rurki termokurczliwe: |

|||||||

|

Kombinacja zworki ekranu |

|||||||

|

przewodowe z zaciskami |

|||||||

|

Sekcje leith VM |

|||||||

|

taśma szmerglowa |

|||||||

|

Taśma strukturalna |

|||||||

Tabela 3 Zużycie materiałów podczas montażu rozgałęzionych złączy hermetycznych GMR

|

Nazwa materiałów |

Jeden, znaczy. |

Pojemność kabla i typ złącza |

||||

|

20x2 (10+10) 2MPR 13/20 |

30x2 (10+20) 2MPR 13/20 |

50x2(10+30) 2MPR 13/20 |

100x2(30+20+50) 2MPR 13/20 |

|||

|

Złącze polietylenowe MPR |

||||||

|

Indywidualne lub wielo- |

||||||

|

złącze pary: |

||||||

|

Wariant UY-2 |

||||||

|

wariant MS 2 4000D |

||||||

|

związek hydrofobowy: |

||||||

|

agregat |

||||||

|

utwardzacz |

||||||

|

Rurki termokurczliwe: |

||||||

|

Zworka ekranowa połączona z zaciskami Taśma strukturalna Armorcast |

Tabela 4 Koszty robocizny przy montażu bezpośrednio hermetycznie uszczelnionej tulei kablowej GMF o pojemności 100x2 z indywidualnymi złączami UY-2

|

Rodzaje pracy |

Czas pracy min. |

|

|

Oczyść sąsiednie końce instalowanego kabla przed zanieczyszczeniem szmatką |

||

|

Nasunąć kawałki rurki termokurczliwej na sąsiednie końce kabli |

||

|

TUTAJ 40/20 (2 szt.) i TUTAJ 80/40 |

||

|

Naciśnij sąsiednie końce połówki złącza kablowego |

||

|

Wsuń zaciski szyny ekranującej na sąsiednie końce kabli |

||

|

Jednoczesne usunięcie osłony polietylenowej i taśmy ekranującej kabla |

||

|

Dodatkowe usunięcie na sąsiednich końcach kabla za pomocą polietylenu 15 mm |

||

|

powłoka bez łamania warstwy taśmy ekranu; |

||

|

Mocowanie klipsów ekranowych i ekranów tymczasowych do odcinków taśmy ekranowej |

||

|

taśma do nawijania |

||

|

Demontaż rdzenia kabla w wiązkach (warstwach) |

||

|

Ciągłość łańcuchów kablowych w wiązkach (poliamach) |

||

|

Montaż wszystkich żył przewodzących prąd żyły kabla ze złączami UY-2 |

||

|

Zastąpienie działającej szyny ekranu stałą szyną ekranu |

||

|

Dokowanie półzłączy i czyszczenie spoin papierem ściernym |

||

|

Połączenia uzwojenia połówek sprzęgła taśmą Sevilen |

||

|

Owijanie połączeń półzłączy taśmą Radlen |

||

|

Wystawienie na działanie płomienia palnika gazowego (reflektora) na warstwie taśm (Radlen- |

||

|

Urządzenie do wybijania dwóch otworów w połówkach sprzęgła |

||

|

Otwieranie opakowań metalowych i szklanych zawierających elementy prowadnicy |

||

|

wypełniacz rofobowy |

||

|

Mieszanie składników kruszywa hydrofobowego |

||

|

Rodzaje pracy |

Czas pracy min. |

|

|

Wstrzyknięcie strzykawką medyczną płynnego hydrofobowego wypełniacza do |

||

|

sprzęgający półotwór |

||

|

Oczyszczenie powierzchni połówek sprzęgła szmatką z ewentualnego zabrudzenia i zdzierania |

||

|

papier ścierny przylegający do otworów w powierzchni |

||

|

Umieszczenie wacików polietylenowych usuniętych z dziurkacza w otworach połówek złączki |

||

|

Nałożenie na otwory łaty z dwóch kawałków arkusza winylowego UM |

||

|

Dysza i wytrącanie płomienia trzech rurek termokurczliwych |

||

|

Układanie i mocowanie odzyskanego kabla na konsolach |

||

|

Sprzątanie w miejscu pracy |

Tabela 5 Narzędzia, osprzęt i inwentarz

|

Nazwać |

Jednostka pom. |

Ilość |

|

|

Palnik lub palnik gazowy LP-0,5 |

|||

|

Noże boczne |

|||

|

Śrubokręt |

|||

|

nóż do kabli |

|||

|

składany miernik |

|||

|

Śrubokręt |

|||

|

Kleszcze zaciskowe E-9X |

|||

|

Klucz do otwierania produktów w puszkach metalowych |

|||

|

pojemnik |

|||

|

Dziurkacz do urządzenia Otwory w rękawie polietylenowym |

|||

|

Strzykawka medyczna 150 ml |

1.2 Procedura montażu uszczelnionych złączy

1. Przygotowanie końcówek kabli do instalacji

1.1. Montaż uszczelnionego złącza odbywa się zgodnie z wymaganiami sekcji II „Instalacja kabli elektrycznych lokalnych sieci telefonicznych” określonymi w „Wytycznych dotyczących budowy konstrukcji liniowych lokalnych sieci komunikacyjnych” Ministerstwa Łączności Rosji , JSC "SSKTB-TOMASS", M., 1996, część 1 (zwana dalej "Instrukcją").

1.2. Prace wykonywane przy instalacji uszczelnionego złącza muszą być wykonywane zgodnie z wymaganiami „Zasad ochrony pracy podczas pracy na liniach komunikacji kablowej i transmisji przewodowej („nadawanie radiowe”)” POT RO-45-005-95 , M., 1995.

1.3. W zależności od warunków i miejsca montażu sąsiednie splecione końcówki kabla ułożyć w formie studzienki kablowej (studzienki) i zamocować.

1.4. Na sąsiednie końce przewodów nasunąć kawałki rurek termokurczliwych (HER) w zależności od marki i konstrukcji zamontowanej tulei (rys. 2).

1.5. Elementy koszulki polietylenowej nasunąć na sąsiednie końce przewodów (rys. 3).

1.6. Nasuń zaciski szyny ekranu na sąsiednie końce kabli (rys. 4).

1.7. Usuń osłonę polietylenową i taśmę aluminiową ekranującą z sąsiednich końców kabla, postępując zgodnie z instrukcjami wskazanymi na ryc. 5 wymiarów przekroju rdzenia (L) uwolnionego z płaszcza i taśmy sitowej (tabela 6.).

Tabela 6

Wymiary rdzenia i taśmy

|

Wymiary |

||||||

|

L mm |

||||||

1.8. Wcisnąć klipsy na nieosłonięte obszary taśmy aluminiowej ekranu i za pomocą śrubokręta skręcić razem z oponą tymczasową roboczą (rys. 6).

1.9. Zachowaj końce gołego drutu ekranowego łączonych odcinków kabla.

1.10. Zdemontować rdzenie sąsiednich odcinków kabli, które mają być zainstalowane w wiązki lub warstwy; do prowadzenia ciągłości łańcuchów, po przygotowaniu procesu zorganizowania spawu zgodnie z technologią przedstawioną w „Przewodniku”, p.p. 11.36-11.42.

2. Łączenie rdzeni przewodzących prąd za pomocą jednożyłowych złączy UY-2

Zgodnie z zaleceniami „Przewodnika””… w celu zapewnienia wysokiej jakości spawów przy układaniu kabli o małej przepustowości zaleca się stosowanie złącz jednożyłowych np. typu UY-2 „Scotchlock”. Złączka UY-2 przeznaczona jest do łączenia przewodów miedzianych o średnicy 0,4...0,9 mm z izolacją papierową i polietylenową bez ich wstępnego zdejmowania, przy czym maksymalna średnica przewodu w izolacji nie powinna przekraczać 2,08 mm. Korpus złącza wypełniony jest masą hydrofobową, która zapobiega przedostawaniu się wilgoci do złącza przewodów.

Złącze umożliwia łączenie przewodów o różnych średnicach żył i rodzajach izolacji. Zalecane są do montażu kabli o małej przepustowości (do 100x2) oraz do zaplatania rdzeni zapasowych w kablach o dużej przepustowości.

Montaż kabli za pomocą złącza jednożyłowego odbywa się za pomocą szczypiec zaciskowych (E-9U), odgryzając i dociskając żyły.

2.1. Wybierz odpowiednie pary (cztery) z wybranych wiązek (pasmek) i skręć je ze sobą w 2-3 zwoje z naprężeniem, cofając się od pochewki naciętej o 40 mm (rys. 8).

2.2. Ze skręconych par izolowanych żył wybierz „a-a” o tej samej nazwie (ryc. 9)

2.3. Obracając złącze przezroczystą stroną do siebie, włóż do niego przygotowane przewody „a-a” lub „b-b” o tej samej nazwie, aż zatrzyma się na tylnej ściance złącza i dociśnij cęgami zaciskowymi E-9X.

2.4. Spoiny kolejnych par układać co 30 mm na całej pozostałej długości pola roboczego. Zamontuj pozostałe pary do skrzyżowań par pierwszego rzędu (ryc. 10).

2.5. Po zamontowaniu pierwszej wiązki rdzeni lekko ściśnij jej rdzeń rękami. Zamontuj splot całego rdzenia kabla w ten sam sposób.

2.6. Grupy zmontowanych złączy rozłóż równomiernie na obwodzie spawu jak wentylator, zaczynając od pierwszego i ułóż je w taki sposób, aby złącza leżały w jednej warstwie, a średnica spawu była jednakowa i zwarta wzdłuż jej na całej długości (ryc. 11).

2.7. Wyjąć tymczasową oponę roboczą i przywrócić ją na swoje miejsce, mocno mocując w zacisku, oponę stałą roboczą wyjętą z zestawu (rys. 12).

2.8. Wciśnij połówki złącza na powstałe złącze.

3. Uszczelnienie spawów

3.1. Przetrzyj złącza kabla i połówek złącza szmatką i ostrożnie, o 20 ... 40 mm. od krawędzi złącza w obu kierunkach na całym obwodzie oczyścić powierzchnię kabla i złączkę papierem ściernym (rys. 13).

3.2. Na obszar spoiny potraktowany papierem ściernym i oczyszczony szmatami, 20 ... 40 mm w kółko, z zakładką 50%, nałożyć taśmę klejącą w jednej warstwie „Sevipen” (Rysunek 14).

3.3. nad taśmą „Sevilla” podobnie, ale w przeciwnym kierunku, ze zwojami z zakładką 50%, w jednej warstwie nałożyć taśmę termokurczliwą „Radlen” (rys. 15).

3.4. Użyj płomienia palnika gazowego (reflektora) do działania na zwojach taśmy termokurczliwej Radlen, doprowadzając spoiny do powierzchni jednorodnej jednorodnej warstwy (ryc. 16).

3.5. Za pomocą metalowego dziurkacza do rur w odległości 50 ... 70 mm od środkowego złącza połówek złącza w ich górnej części kuli wykonaj dwa otwory przelotowe za pomocą dziurkacza (perforacji) (ryc. 17).

3.6. Otworzyć pojemniki metalowe i szklane zawierające odpowiednio składniki związku polimeryzującego (PC): wypełniacz i utwardzacz (rys. 18).

3.7. Zawartość szklanego naczynia (utwardzacza) wlać do metalowego pojemnika (wypełniacza) i dokładnie wymieszać składniki drewnianym patyczkiem, aż do uzyskania jednolitej, płynnej kompozycji.

3.8. Wyjmij strzykawkę medyczną z opakowania i napełnij jej objętość ciemną płynną masą uzyskaną w metalowym pojemniku (wypełniacz hydrofobowy) (ryc. 19).

3.9. Wprowadzić końcówkę strzykawki do jednego z otworów wykonanych w polietylenowym rękawie i powoli wstrzykując zawartość, zwolnić strzykawkę (ryc. 20).

3.10. Jeśli to konieczne, powtarzając czynności, wypełnij objętość rękawa polietylenowego masą hydrofobowego wypełniacza. Pojawienie się masy hydrofobowego kruszywa z sąsiedniego otworu wskazuje na zakończenie tej operacji.

W zależności od pojemności kabla i marki rękawa polietylenowego, zestaw uszczelnionych rękawów (GM) może zawierać kilka par pojemników z utwardzaczem i utrwalaczem.

Uwaga: Zawartość strzykawki należy wstrzykiwać powoli, pozwalając masie wypełnić przestrzeń pomiędzy poszczególnymi łącznikami spawów.

3.11. Po odczekaniu kilku minut należy upewnić się, że złącze jest całkowicie wypełnione wypełniaczem hydrofobowym i ostrożnie wytrzeć powierzchnię złącza szmatką z ewentualnych zanieczyszczeń. Obszar przylegający do otworów w promieniu 1,5...2,0 cm dokładnie oczyścić papierem ściernym i wytrzeć szmatką.

3.12. Wkładki polietylenowe wyjęte z dziurkacza wkładamy do wcześniej wykonanych otworów w rękawie, na które nakładamy łatkę z dołączonych kawałków taśmy winylowej VM (rys. 21).

3. Wsunąć duże i małe pierścienie rurek termokurczliwych na złącza polietylenowej tulei uszczelnionej taśmami Sevilen i Radlen (rys. 22)

3.14. Użyj płomienia palnika gazowego (reflektora) do spędzenia rurek termokurczliwych (rys. 23).

3.15. Ułóż gotową, uszczelnioną tuleję na dnie studzienki lub na konsoli kabla komunikacyjnego.

2. Technologia uszczelniania złączy linii komunikacji lokalnej z kabli z izolacją polietylenową żył i powłoki

2.1 Ogólne

Instalacja wieloparowych kabli telekomunikacyjnych odbywa się zgodnie z opracowany przez JSC "SKTB-TOMASS", M., 1995. Instrukcja reguluje instalację kabli:

Telefon miejski typu F z izolacją powietrzno-papierową w osłonach ołowianych, aluminiowych i stalowych karbowanych;

Telefon miejski typu TP z izolacją polietylenową mieszka w osłonie polietylenowej;

Kable komunikacji wiejskiej, takie jak KSPP, PRPPM (PRVPM).

Instrukcja przeznaczona jest głównie do stosowania krajowych technologii instalacyjnych z wykorzystaniem poszczególnych elementów konstrukcyjnych złączy firm zagranicznych. Jednak w ostatnim czasie pojawiło się wiele elementów i technologii (np. firm ZM) mających na celu poprawę niezawodności sprzęgieł.

W artykule A.S. Brisker i S.A. Popowa „Nowe technologie montażu i naprawy kabli GTS” (VS, 1996, nr 11) opisuje kompresyjny sposób uszczelniania połączeń oferowany przez firmę 3M.

W artykule B.C. Prudinsky i A.T. Szewczenko „Montaż kabli z wypełnieniem hydrofobowym” dokonano analizy istniejących elementów konstrukcji i technologii (tab. 7) oraz zaproponowano sposób uszczelniania muf kablowych z wypełnieniem hydrofobowym polegający na grawitacyjnym wsypywaniu rdzenia żelu ZM grade 4442 przez otwory krajowych MPS (MPR ) typu rękawy. Jednak zdaniem autorów nie ma 100% gwarancji, że wszystkie puste przestrzenie w spawie zostaną wypełnione żelem.

Nie naruszając podstawowych zasad instalacji kabli komunikacji lokalnej, w niniejszym artykule przedstawiono nową technologię i urządzenia do uszczelniania złączy przy użyciu materiałów domowych.

Proponowana technologia zapewnia całkowite uszczelnienie przestrzeni wewnętrznej zmontowanej tulei wykonanej z kabli typu TPP oraz kabli z wypełnieniem hydrofobowym TPepZP.

Uszczelnienie złączy odbywa się za pomocą mieszanki polimeryzacyjnej opracowanej specjalnie przez LONIIS, FORCOM LLC i NPK GIDROFOB do wlewania w złączki kabli wieloparowych z izolacją i osłoną polietylenową.

Wprowadzenie do rdzenia mieszanki odbywa się za pomocą opracowanego LONIIS "Urządzenia uszczelniające sprzęgło" (UGM).

2.2. Technologia uszczelniania tulejek kabli wieloparowych o izolacji i powłoce polietylenowej żyły

Montaż przewodów, żyły kabli wieloparowych typu TPP oraz jego osłony należy wykonać zgodnie z „Wytyczne budowy liniowych struktur lokalnych sieci komunikacyjnych”, SSKTB-TOMASS, M., 1995

Zaproponowana w artykule technologia rozwiązuje problem całkowitego uszczelnienia zamontowanego złącza.

Podstawowe przepisy dotyczące uszczelniania złączy

1. Technologia uszczelniania złączy dotyczy instalacji linii wykonanych z kabli CCI z izolacją żył polietylenowych i osłoną z polietylenu lub polichlorku winylu oraz kabli z wypełniaczem hydrofobowym TTShepZ.

3. Warunkowa lepkość polimeryzowalnego związku wprowadzonego do złącza nie może przekraczać 180 sekund, czas polimeryzacji nie może przekraczać 36 godzin.

4. Masa uszczelniająca po polimeryzacji powinna osiągnąć konsystencję gęstego miodu. Dozwolone jest uzyskanie ciągłej, płynnej, lepkiej, gumopodobnej masy.

5. Podczas demontażu złączy usuwanie masy odbywa się mechanicznie, usuwając wypełniacz szmatką.

6. Wprowadzanie masy uszczelniającej do rdzenia złączki odbywa się za pomocą „Coupling Sealing Device” (UGM), czyli ręcznej prasy strzykawkowej składającej się z: urządzenia uszczelniającego złączkę, komory napełniania, tłoczyska, zaworu wlotowego, zaworu wylotowego , wlew manometru kontroli ciśnienia wylotowego w króćcu przyłączeniowym, zespół do podłączenia urządzenia do złączki (kabla) z wężem, wąż.

W skład zestawu osprzętu do plombowania złączek wchodzą: zgrzewarka do złączek UGM, stojak do mocowania UGM, narzędzie do przygotowania otworów technologicznych w obudowie złącza i osłony kabla, pojemnik do przygotowania wypełniacza hydrofobowego (pogarszać).

Specyfikacje UGM:

Pojemność komory napełniacza - 0,5 l;

Dopuszczalne ciśnienie na wlocie do złącza - 5 kgf / cm" (atm);

Długość węża przyłączeniowego -2 m;

wymiary UGM - 15x100x270 mm;

Waga urządzenia to 3 kg.

Przepisy technologiczne dotyczące uszczelniania złączy

Praca przygotowawcza

1. Sprzęgło musi być zainstalowane zgodnie z „Wytyczne budowy struktur lokalnych sieci komunikacyjnych” (M., 1995), z uwzględnieniem dodatków do instalacji rdzenia, z uwzględnieniem warunków jego całkowitego wypełnienia.

2. Puszysta wiązka zamontowanego rdzenia („latarka”) jest owinięta taśmą syntetyczną w spiralę o niskim napięciu z przerwami (8 ... 10 mm). Spirala jest mocowana za pomocą nici syntetycznej.

3. Przewód ekranowy jest przywrócony, zworka ekranowa jest zainstalowana. Ekran w kablach CCI nawinięty jest na rdzeń o niskim napięciu i mocowany taśmą syntetyczną.

Technologia ta zapewni wnikanie masy hydrofobowej do rdzenia zamontowanego złącza.

Przygotowanie UGM do pracy

1. Zamocuj UGM na stojaku i opuść tłok do najniższego położenia, obracając uchwyt pręta zgodnie z ruchem wskazówek zegara.

2. Przygotować hydrofobowy wypełniacz (mieszankę) mieszając składnik główny i utwardzacz w wymaganych proporcjach w specjalnym pojemniku (butelka z korkiem), wstrząsając przez 3...5 minut.

3. Zamontuj pojemnik (butelkę) na stojaku i opuść do niego wąż dopływowy.

4. Napełnij komorę UGM mieszanką, obracając uchwyt pręta w kierunku przeciwnym do ruchu wskazówek zegara, podnosząc go, doprowadzając tłok do najwyższego położenia. Jednocześnie, dzięki podciśnieniu wytworzonemu w komorze, napełniacz jest przepompowywany z butelki do komory urządzenia.

5. Wykonać otwory technologiczne o średnicy 4 mm w uszczelnionej tulei za pomocą wybijaka nr 1.

6. Wykonać wtyki o średnicy 5 mm ze skrawków osłony kabla za pomocą wybijaka nr 2.

7. Do kabli TTL! W powłoce kabla wycięte są dwa otwory w odległości 2 cm od przyspawanych końcówek złączki a trzeci otwór kontrolny w górnej części korpusu złączki znajduje się bliżej końca najbardziej oddalonego od miejsca iniekcji.

W przypadku kabli typu TGShepZ (z wypełnieniem hydrofobowym) na końcach cylindrycznej części korpusu złącza wycinane są dwa otwory wybijakiem. Trzeci otwór kontrolny wykonany jest w górnej części złącza w równej odległości od końców.

8. Do jednego z skrajnych otworów przymocowane jest urządzenie łączące.

Uszczelnienie sprzęgła

1. Wprowadzenie wypełniacza do złączki odbywa się poprzez przesunięcie tłoka, poprzez przekręcenie rączki zgodnie z ruchem wskazówek zegara. Ciśnienie, pod którym wypełniacz wchodzi do tulei, jest kontrolowane przez manometr i nie powinno przekraczać 5 kgf / cm2 (atm).

2. W kablach typu CCI uszczelniona jest zarówno wewnętrzna wnęka złączki, jak i sąsiadujące z nią odcinki kabla. Proces całkowitego wypełnienia tulei kontrolowany jest przez wypływ wypełniacza z otworu w powłoce kabla oraz otworu w środku cylindrycznej części tulei. Po pojawieniu się wypełniacza z otworu w górnej części korpusu złączki, w otwór włożyć przygotowany wcześniej korek, a następnie owinąć go taśmą samoprzylepną polietylenową lub PCV. Następnie kontynuuj pompowanie, aż w otworze w osłonie kabla pojawi się wypełniacz.

3. Przy dużej objętości wewnętrznej wnęki złączki (powyżej 0,5 l) proces wprowadzania wypełniacza powtarza się.

4. Po zakończeniu napełniania złączki, urządzenie łączące jest usuwane, a otwór zamykany jest zaślepkami i mocowany taśmą samoprzylepną PCV lub zgrzewany z osłoną.

5. Po zakończeniu prac konieczne jest przepłukanie PMG czystym olejem napędowym wlanym do czystego pojemnika (butelki), podobnie jak w procesie zasysania i rozładunku kruszywa. Powtórz proces 2-3 razy. Po przepłukaniu należy odwrócić korpus UGM do góry nogami za pomocą manometru, aby wyczyścić jego wnękę i pozostawić w tej pozycji.

Wniosek Proponowana technologia znacznie upraszcza zaproponowany przez ZM element uszczelniający złącza i zapewnia ich całkowite uszczelnienie. Technologia ma zastosowanie w eksploatacji przy naprawach linii bez przerywania komunikacji.

3. Instalacja niskoparowych kabli komunikacji lokalnej przy użyciu związków polimeryzujących i ślepych zaułków

Instalacja kabli za pomocą masy polimeryzowalnej (PC) różni się od powszechnie stosowanej metody instalacji kabli za pomocą masy bitumicznej („Instrukcja układania kabli z masą bitumiczną na liniach STS”, M., Komunikacja, 1977 i „Wytyczne eksploatacji liniowych konstrukcji kablowych STS”, Petersburg, LONIIS, 1993) przez to, że PC nie wymaga ogrzewania, a do jego przygotowania konieczne jest zmieszanie dwóch składników: masy odlewniczej i utwardzacza.

Za pomocą masy polimeryzowalnej (PC) dopuszcza się montowanie na lokalnych liniach telefonicznych kabli jednoparowych, jednoparowych, czteroparowych i niskoparowych z plastikową osłoną i izolacją żył wymienionym w tabeli. osiem.

Tabela 8 Marki kabli montowanych na PC

Za pomocą tej metody można montować kable zarówno o jednorodnym, jak i różnym materiale powłoki.

Strukturalnie sprzęg bezkońcowy (ryc. 24) składa się z korpusu, który służy do pomieszczenia, ochrony i wypełnienia komputera, splotu kabli i osłony, która zapobiega przedostawaniu się gleby do złącza itp. Pokrowiec mocowany jest do korpusu za pomocą zamka zamka.

Polimeryzowalny związek otrzymuje się przez zmieszanie dwóch składników: masa wypełniająca, wykonane z gumy wypełnionej olejem FP65-2M (TU 38.03.1.016-90) i utwardzacz. Masa wypełniająca dostarczana jest w hermetycznie zamkniętym pojemniku, co wyklucza wnikanie wilgoci.

Złącza montowane na PC muszą być obsługiwane w pozycji pionowej.

4. Technologia montażu i demontażu sprzęgieł

Montaż sprzęgła bezkońcowego odbywa się w następującej kolejności:

1. Króćce osłony są docinane zgodnie ze średnicą zainstalowanego kabla.

2. Końce kabli do zamontowania wkładamy w gniazda osłony.

3. Łączenie żył kabli odbywa się poprzez lutowanie lub za pomocą pojedynczych złączy ściśliwych UDW i UY-2.

Wymiary cięcia kabla do ręcznego skręcania (mm) pokazano na rys. 25: a) jedna para; b) jeden-cztery; c) niewymiarowy.

Przy skręcaniu ręcznym lutowane rdzenie są izolowane polietylenową tuleją (tubą) wypełnioną masą. Do zaplatania rdzeni z pojedynczymi złączami ściśliwymi potrzebne są specjalne ręczne szczypce zaciskowe E-9BM i E-9Y.

4. Po zakończeniu montażu złącza kablowego, tulejkę nakłada się na złącze kablową i określa się poziom jej zanurzenia w mufie tak, aby koniec złącza nie sięgał dna mufy 10 ... 15 mm. Kable na tym poziomie są owinięte taśmą samoprzylepną z polichlorku winylu (PVC).

5. Przesunąć osłonę do złącza, aż się zatrzyma i owinąć kable taśmą PCV od strony odgałęzień osłony. W rezultacie okazuje się, że osłona jest mocowana z obu stron za pomocą uzwojeń PCV.

6. W celu przygotowania jednej porcji PC (do montażu jednej złączki) należy wsypać 300 ml zaprawy do złącza MTK-1 lub 600 ml do złącza MTK-2 do czystego, suchego pojemnika, wstrząsnąć Utwardzacz w butelce i dodaj do masy. W ciągu 1-2 minut zawartość pojemnika dokładnie wymieszać. Od tego momentu rozpoczyna się polimeryzacja PC, która trwa do 36 godzin. Przygotowany komputer należy zużyć w ciągu 30 minut. Przygotowanie i nalewanie PC powinno odbywać się w temperaturze nie niższej niż +5 "C. W niższej temperaturze należy podgrzać masę gorącą wodą, w której umieszcza się pojemniki ze składnikami PC i miesza przed wlaniem do sprzęgło.

7. Przygotowany PC wlewa się do rękawa.

8. Zamontowany splot kabli wkłada się do złącza od komputera PC do pokrywy, pokrywę nasuwa się na kołnierz obudowy złącza i obraca zgodnie z ruchem wskazówek zegara do oporu. Na tym kończy się instalacja sprzęgła. Całkowite wypełnienie przestrzeni wewnętrznej złącza jest uwarunkowane wyciekiem PC ze szczelin pomiędzy korpusem złącza, kablami i osłoną.

9. Sprzęgło jest montowane pionowo w wykopie. Aby to zrobić, w dnie wykopu wykonuje się wgłębienie za pomocą łopaty na 3/4 długości złącza. Złączka jest wkładana do wnęki, a doprowadzenie kabli jest ułożone w pierścieniach. Następnie dół jest zasypywany w zwykły sposób. W studniach kanalizacji telefonicznej złącze jest wkładane do wieszaka z drutu lub wspornika rurowego, które są pionowo przymocowane do konstrukcji studni.

Kontrola jakości zainstalowanych linii

Po zamontowaniu kabli wykonywane są pomiary kontrolne montowanych linii (lub odcinków linii). Nowo budowane lub remontowane linie muszą mieć parametry elektryczne podane w tabeli. dziewięć.

Charakterystyki elektryczne PC odpowiadają wymaganiom dla materiałów dielektrycznych w przemyśle kablowym i są następujące:

Stała dielektryczna - 2,8;

Rezystancja objętościowa właściwa - 1x10 12 Ohm-cm;

Tangens strat dielektrycznych wynosi 1x10" 4 przy częstotliwości 100 kHz.

Demontaż sprzęgieł

Demontaż złączy na linii można przeprowadzić poprzez usunięcie splotu kabli z obudowy i mechaniczne usunięcie PC, a następnie przepłukanie wewnętrznej powierzchni złącza olejem napędowym. Po przepłukaniu złączkę można ponownie wykorzystać do instalacji.

Środki ostrożności

1. Związki polimeryzujące zgodnie z GOST 12.1.007-76 odnoszą się do produktów o niskim stopniu zagrożenia.

2. Podczas pracy z komputerem należy przestrzegać zasad pracy z olejami mineralnymi oraz zasad higieny osobistej. Zaleca się wykonywanie prac w rękawicach i kombinezonach ochronnych.

3. PC nie jest wybuchowy, nie zapala się samoczynnie, pali się po wprowadzeniu do źródła ognia.

4. Utwardzacz ma właściwości alkaliczne. Jeśli utwardzacz dostanie się na skórę lub do oczu, dotknięte obszary należy przemyć dużą ilością wody.

Podobne dokumenty

Badanie technologii montażu i konserwacji kabli magistralowych i międzystacyjnych o przepustowości 100 par pod stałym nadciśnieniem w celu kontroli i uniknięcia wnikania wilgoci. Technika montażu złączy gazoszczelnych na kablach TG, CCI i TPPB.

prace kontrolne, dodano 12.02.2011

Rodzaje linii komunikacyjnych opartych na skrętce dwużyłowej, koncentrycznej, światłowodowej, ich budowa. Przeprowadzanie instalacji i testów sprawności linii kablowych. Konstrukcja skrętki, schematy zaciskania, łączenie skrętek z gniazdem.

praca semestralna, dodano 30.01.2016

Układanie kabli elektrycznych i optycznych w kanałach kablowych. Prowadzenie czteroparowych przewodów symetrycznych lub światłowodowych wewnątrz budynku. Łączenie długości konstrukcyjnych zewnętrznych kabli układających. Montaż półek optycznych i łączników ściennych.

streszczenie, dodane 12.02.2010

Historia rozwoju linii komunikacyjnych. Odmiany optycznych kabli komunikacyjnych. Światłowody i cechy ich wytwarzania. Projekty kabli optycznych. Podstawowe wymagania dotyczące linii komunikacyjnych. Kierunki rozwoju i cechy zastosowania światłowodów.

test, dodano 18.02.2012

Klasyfikacja kabli komunikacyjnych, ich odmiany i obszary zastosowań praktycznych. Dyrygenci, ich przeznaczenie i rodzaje organizacji. Sposoby izolacji żył kablowych. Skręcanie żył. Powłoki ochronne, ich formy, ocena głównych zalet i wad.

prace kontrolne, dodano 11.02.2011

Zawieszenie kabla optycznego na podporach linii przesyłowych wysokiego napięcia i kolei. Organizacja i technologia prac instalacyjnych. Wymagania dotyczące trwałych połączeń światłowodowych, przygotowanie do spawania. Konstrukcja sprzęgła, cechy instalacji.

praca semestralna, dodana 08.12.2013

Zasady i cechy budowy układów automatyki komutacyjnej na przykładzie lokalnej sieci telefonicznej. Opracowanie schematu sieci komunikacyjnej. Obliczanie obciążeń telefonicznych urządzeń ATC i linii łączących, ilość sprzętu. Wybór typu projektowanego ATC.

praca semestralna, dodano 27.09.2013

Klasyfikacja optycznych kabli komunikacyjnych i wymagania techniczne dla nich. Podstawowe parametry i właściwości niektórych rodzajów kabli optycznych oraz ich przeznaczenie: do układania w gruncie, do wdmuchiwania pneumatycznego w ochronne rury plastikowe i inne.

praca semestralna, dodana 08.12.2013

Charakterystyka projektowanego odcinka linii komunikacyjnej. Dobór typów kabli, systemów transmisyjnych i armatury do instalacji linii kablowej. Rozmieszczenie punktów wzmacniających i regeneracyjnych na trasie linii komunikacyjnej. Obliczanie niebezpiecznych wpływów na kabel i jego ochronę.

praca semestralna, dodana 02.06.2013

Zakresy częstotliwości przekazywane przez główne typy systemów naprowadzających. Parametry kanałów linii komunikacyjnych. Oznaczenia w liniach komunikacyjnych. Selektor kanałów z multipleksowaniem czasu. Charakterystyka kanałów na kablu koncentrycznym, światłowodach.

11.37.1 Kable typu KSPP można montować w następujący sposób:

a) za pomocą ślepych złączy typu MT, wypełnionych masą bitumiczną;

b) za pomocą złączy ślepych typu MT, wypełnionych szczeliwem Vilad-31;

c) metodą „na zimno” z odtworzeniem powłoki za pomocą materiałów taśmowych;

d) metodą „na zimno” w przepustach MPP z wypełnieniem spawu żelami lub związkami wybranymi przez służby eksploatacji sieci.

11.37.2 Operacją technologiczną wspólną dla wszystkich metod „na gorąco” jest łączenie przewodów miedzianych poprzez skręcanie z lutowaniem lutem POSSU-40-2. Lutowanie odbywa się w szklanej lutownicy ogrzewanej palnikiem gazowym lub palnikiem.

11.37.3 Przy układaniu kabli KSPP metodami „na zimno” żyły łączy się za pomocą jednoparowych złączy przeznaczonych do łączenia żył o średnicy 0,9 i 1,2 mm.

11.37.4 Montaż kabli KSPP i KSPPB z wykorzystaniem muf bezpowrotnych z masą bitumiczną obejmuje następujące operacje technologiczne:

a) odcięcie końcówek kabla;

b) cynowanie taśm zbrojonych;

c) nałożenie bandaży na taśmy pancerne;

d) renowacja taśmy ekranowej;

e) splatanie (skręcanie) rdzeni;

f) owinięcie kabla taśmą samoprzylepną PCV i założenie wkładki dystansowej;

g) montaż złącza i wypełnienie go podgrzaną masą bitumiczną;

h) zanurzenie spawu w tulei.

11.37.5 Cięcie końców kabla (rysunek 11.46) wykonuje się w następującej kolejności technologicznej:

a) odciąć nadmiar odcinków końców kabli i szmatką nasączoną benzyną oczyścić je z kurzu i brudu na długości od 400 do 500 mm;

Rysunek 11.46 - Obcinanie końców kabla KSPPB za pomocą spiralnej nakładki ekranu

b) w odległości 120 mm od końca kabla wykonuje się okrągłe nacięcie na powłoce polietylenowej, a od niej wzdłuż do końca kabla naciętą powłoczkę rozwija się i odcina wzdłuż okrągłego nacięcia; podobnie zdejmij osłonę z drugiego końca kabla;

c) Taśma PVC nawinięta na ekran aluminiowy jest odwijana na kablach KSPP i odcinana przy nacięciu osłony;

d) na kablach KSPPB, w odległości 10 mm od krawędzi osłony, na taśmach zbrojonych wykonuje się nacięcie kołowe, są one rozwijane i łamane wzdłuż nacięcia; następnie obszar uwolniony z taśm pancernych jest oczyszczany z bitumu i wycierany szmatką nasączoną benzyną; podobnie usuń zbrojone taśmy z drugiego końca kabla;

e) odwinąć nawiniętą na ekranie taśmę PCV i odciąć ją na krawędzi taśmy zbrojonej;

f) odwinąć taśmę sitową nakładki spiralnej i skręcić ją w rolkę na nacięciu powłoki; drut sitowy jest nawinięty na rolkę;

g) w odległości 70 mm od końca kabla wykonać okrągłe nacięcie izolacji taśmy, lekko podgrzać izolację taśmy płomieniem palnika, przeciąć ją poprzecznie między żyłami i odciąć wzdłuż okrągłego wycięcia;

h) w odległości 40 mm od końca kabla wykonuje się okrągłe nacięcia na izolacji żyły nożem i usuwa.

11.37.6 Resztki pancerza pozostawione przy krawędzi skorupy przeciera się szmatką nasączoną benzyną, czyści szczotką stalową i cynuje lutem POSSU-40-2 z użyciem pasty PBK-26M za pomocą lutownicy młotkowej.

Na każdy ocynowany odcinek pancerza nakładany jest bandaż składający się z trzech zwojów wstępnie ocynowanego drutu miedzianego o średnicy od 0,9 do 1,2 mm. Długość drutu bandaża musi wynosić co najmniej 200 mm. Bandaż jest mocowany na zbroi za pomocą skrętu.

Następnie bandaż jest lutowany do ocynowanej części skorupy za pomocą lutownicy młotkowej.

11.37.7 Dwa odcięte końce kabla są składane równolegle, tak aby rolki taśm ekranowych nie przeszkadzały w dokładnym dopasowaniu końców kabla. Druty bandaży łączy się poprzez skręcanie za pomocą lutowania.

11.37.8 Łączenie przewodów miedzianych odbywa się poprzez ręczne skręcanie (rysunek 11.47). Długość skrętu musi wynosić co najmniej 15 mm. Skrętki lutowane są lutem POSSU-40-2.

Rysunek 11.47 - Skręcanie żył kabla KSPP (KSPPB)

11.37.9 Rolki taśm ekranowych są odwijane, każda taśma jest skracana do 70 mm, składana i mocowana szwem dachowym, następnie obydwa końce liny owija się wokół izolacji taśmy (jeden obrót). druty ekranu są nawinięte do siebie trzema zwojami i połączone. Nawinięte są na skręcie drutów bandaży skręceniem drutów ekranu, skróconym do wartości 15 do 20 mm i całkowitym skręcie odgiętym.

11.37.10 Za pomocą pędzla zanurzonego w alkoholowym roztworze kalafonii nasmaruj skręty rdzeni, a także bandaż i ekran

Rovolol i za pomocą lutownicy lutowniczej skręca się. Po lutowaniu skręcenie ekranu i drutów wiązania jest zaginane do taśm ekranowych.

Na skręcenia rdzeni nakładana jest obfita warstwa kleju termotopliwego KR-1. Klej termotopliwy nakładany jest na skręt na całej jego długości oraz izolację żył w odcinku o długości 20 mm, licząc od krawędzi izolacji.Tutaj wciskany jest kawałek rurki TUTAJ 8/4 (bez podkładu) o długości 80 mm na skręcie tak, aby pokrył całą powierzchnię nałożonym klejem topliwym i osadził na całej jego długości. Po skurczeniu TUTAJ, nie czekając, aż całkowicie ostygnie, jego wolny koniec składa się w spaw i zabezpiecza transferową lub klejącą taśmą PVC.

11.37.11 W odległości 100 mm od nacięcia osłony, na końcach kabla, aby zapewnić szczelinę między nimi, włożyć przekładkę - kawałek osłony.

Złączkę przykłada się do skręcenia rdzeni i określa się poziom, na jaki zostanie w nim zanurzony kabel, tak aby końce rdzeni zamknięte rurkami nie sięgały dna złącza o 10 do 15 mm (rysunek 11.48 )

Rysunek 11.48 - Montaż złączki MT-36 do spawu

Oba końce kabla na tym poziomie są owinięte od pięciu do ośmiu zwojów samoprzylepnej taśmy PVC. Widok ogólny złącza pokazano na rysunku 11.49.

Rysunek 11.49 - Widok ogólny złącza

11.37.12 Sprzęgło jest montowane pionowo we wnęce na dnie studzienki. Podgrzana masa bitumiczna z czajnika wlewa się do złącza na 3/4 jego długości. Grubość strumienia w tym przypadku powinna wynosić od 2 do 3 mm. Jeśli strumień jest grubszy, czajnik z mieszanką jest dodatkowo podgrzewany, jeśli jest cieńszy, czekają, aż ostygnie do temperatury 120°C. Możesz sprawdzić, czy masa nie przegrzewa się, wpuszczając do niej polietylenowy rękaw lub taśmę.

Po zalaniu złączki masą, wprowadza się do niej splot kabla i zanurza się go, aż osłona zacznie być owijana taśmami (Rysunek 11.50)

Łącznika wsuniętego w złączkę nie należy przesuwać.

Rysunek 11.50 - Instalowanie tulei i zanurzanie w niej spawu

11.37.13 Przepust kablowy jest ułożony na dnie wykopu (Rysunek 11.4). Luźną ziemię wlewa się do szczeliny między kablem a dnem wykopu przy wyjściu ze złącza i zagęszcza. Następnie wykop jest zasypywany wykopaną ziemią, nie czekając na schłodzenie zamontowanego pionowo łącznika. Złącza ślepe wypełnione masą bitumiczną należy montować wyłącznie w wykopach. W studniach i przy podporach należy zamontować przepusty.

11.37.14 Zapotrzebowanie na podstawowe materiały i okucia na jedno złącze ślepe MT-36:

samoprzylepna taśma pcv. . . . . . . . . . . . . . . . 3 rolki;

benzyna B-70. . . . . . . . . . . . . . . . . . . 0,1 l;

mieszanka bitumiczna. . . . . . . . . . . . . . . . 0,25 kg;

pasta lutownicza PBK-26M. . . . . . . . . . . . . 0,02 kg;

szmata. . . . . . . . . . . . . . . . . ... . . 0,1 kg;

lut POSSU-40-2. . . . . . . . . . . . . . . . 0,05 kg;

okrągły drut miedziany o średnicy 0,9-1,2 mm. . 0,2 m;

tuba TUTAJ 8/4, bez podwarstwy. . . . . . . . . . . 0,4 m²

klej topliwy KR-1. . . . . . . . . . . . . . . . 0,05 kg.,

11.37.15 Spoiny kablowe KSPP, KSPB i KSPZB montowane w złączkach MT-36 mogą być również wypełnione samorozprężnym uszczelniaczem poliuretanowym Vilad-31. W takim przypadku montaż złącza odbywa się w sposób opisany powyżej. Zmienia się tylko materiał wypełniający. Zaletą szczeliwa jest to, że złączkę można stosować w dowolnej pozycji po utwardzeniu szczeliwa. W związku z tym możliwe staje się stosowanie złączy bezkońcowych z ramionami typu MTO. Złącza MTO zwiększają niezawodność spawów, ponieważ umożliwiają wprowadzenie kabli w osłonie do odgałęzień ramion i uszczelnienie wejść rurami TUT oraz połączenie pancerza na zewnątrz złącza, jak pokazano na rysunku 11.51. Montaż złączy ślepych ze szczeliwem Vilad-31 można przeprowadzać przy temperaturze powietrza co najmniej plus 5°C.

Instalacja odbywa się zgodnie z postanowieniami "Instrukcji instalacji lokalnych kabli komunikacyjnych ze złączami ślepymi ze szczeliwem Vilad-31", St. Petersburg, LONIIS, 1995.

a) przed uszczelnieniem otwartych obszarów pancerza „na zimno”;

b) po uszczelnieniu otwartych obszarów pancerza „na zimno”

1 - zewnętrzna powłoka kabla KSPPB;

2 - otwarte sekcje zbroi z bandażami;

3 - osłona kabla;

4 - rurki TUTAJ w uszczelnionych złączach;

5 - lepka taśma PCV; 6 - połączenie taśm ekranowych;

7 - żyły żył, lutowane i izolowane rurkami TUTAJ;

8 - uszczelnienie otwartych obszarów pancerza przez

sekwencyjne nakładanie warstw mastyksu MG 14-16,

samoprzylepna taśma PCV i bandaż utwardzany wilgocią "Armoplast"

Rysunek 11.51 - Instalacja kabla KSPPB w złączce 2MTO-36

11 37.16 Przy układaniu kabli KSPP z użyciem materiałów taśmowych do uszczelniania „na zimno” żyły splata się jak w przepustach (rysunek 11.52). Jednocześnie skręty izoluje się kawałkami rurek TUTAJ 4/2, osadzonych na warstwie kleju termotopliwego KR-1.