Warunki techniczne płyt wiórowych GOST. Goście. Przewożenie i przechowywanie

Przeczytaj także

STANDARD PAŃSTWOWY ZWIĄZKU ZSRR

DESKI DREWNIANE

WARUNKI TECHNICZNE

GOST 10632-89

WYDAWNICTWO IPC STANDARDÓW

MOSKWA

STANDARD PAŃSTWOWY ZWIĄZKU ZSRR

Data wprowadzenia 01.01.90

Norma ta dotyczy płyt wiórowych ogólny cel, otrzymywany poprzez prasowanie na gorąco cząstek drewna zmieszanych ze spoiwem, stosowany do produkcji mebli, w budownictwie (z wyjątkiem budownictwa mieszkaniowego, budowy budynków dla dzieci, szkół i placówek medycznych), w budowie maszyn, produkcji przyrządów radiowych oraz w produkcja opakowań.

Zastosowanie płyt do określone typy produkty ustalane są w porozumieniu z organami nadzoru sanitarno-epidemiologicznego w odpowiednich normach i warunkach technicznych.

Norma nie dotyczy płyt o powierzchni wykładanej lub malowanej.

Obowiązkowe wymagania dotyczące płyt wiórowych, mające na celu zapewnienie bezpieczeństwa życia i zdrowia ludności oraz ochronę środowiska, określono w paragrafach. , (w zakresie wytrzymałości granicznej na zginanie i rozciąganie prostopadle do lica płyty), s. , .

1. WYMAGANIA TECHNICZNE

1.1. Płyty dzielą się na:

według wskaźników fizycznych i mechanicznych - o godz stopnie P-A i P-B;

pod względem jakości powierzchni - stopnie I i II;

według rodzaju powierzchni - o powierzchni regularnej i o delikatnej fakturze (M);

w zależności od stopnia obróbki powierzchni - polerowane (Ř) i niepolerowane;

pod względem właściwości hydrofobowych - o normalnej i podwyższonej (B) wodoodporności;

(Wydanie zmienione, zmiana nr 1).

1.2. Wymiary płyt muszą odpowiadać wymiarom wskazanym w tabeli. .

Tabela 1

mm

Uwagi:

1. Grubość płyt nieszlifowanych ustala się jako sumę grubości nominalnej płyty szlifowanej i naddatku na szlifowanie, która nie powinna być większa niż 1,5 mm .

2. Dopuszcza się produkcję płyt o wymiarach mniejszych od głównych o 200mm z gradacją 25mm , w ilości nie większej niż 5% partii.

3. Po uzgodnieniu z konsumentem dopuszcza się produkcję płyt w formatach nieokreślonych w tabeli. .

1.3. Odchylenie od prostości krawędzi nie powinno być większe niż 2 mm.

1.4. Odchylenie od prostopadłości krawędzi płyt nie powinno być większe niż 2 mm na 1000 mm długości krawędzi.

Prostopadłość krawędzi można określić na podstawie różnicy długości przekątnych warstwy, która nie powinna przekraczać 0,2% długości płyty.

W warunkach eksploatacyjnych ilość substancje chemiczne przydzielane przez płyty nie powinny przekraczać środowisko maksymalne dopuszczalne stężenia zatwierdzone przez władze nadzoru sanitarnego i epidemiologicznego dla powietrza atmosferycznego.

* Tn i Tv - niższe i odpowiednio górne granice wskaźniki.

** Do płyt o podwyższonej wodoodporności.

*** Ustalane w drodze umowy pomiędzy producentem a konsumentem.

Notatka. Dozwolone dla płyt o regularnej powierzchni nie więcej niż 5 sztuk. indywidualne wtrącenia cząstek kory na 1 m2 wielkości płyty, mm: dla klasy I powyżej 3 do 10; dla klasy II - więcej niż 10 do 15.

Tabela 4

1.5-1.8.(Wydanie zmienione, ks. № 1).

1.9. W symbol płyty wskazują:

marka;

różnorodność;

rodzaj powierzchni (dla płyt o drobnej fakturze powierzchni);

stopień obróbki powierzchni (dla płyt polerowanych);

właściwości hydrofobowe (dla płyt o podwyższonej wodoodporności);

klasa emisji formaldehydu;

długość, szerokość i grubość w milimetrach;

oznaczenie tej normy.

Przykłady symboli:

marka płyt Najpierw P-A gatunki o drobnoziarnistej powierzchni, polerowane, klasa emisji E1, rozmiary 3500´ 1750 ´ 15mm:

P-A, I, M, Sh, E1, 3500´ 1750 ´ 15, GOST 10632-89.

To samo, płyty stopnie P-B gatunek drugi o powierzchni regularnej niepolerowanej, klasa emisji E2, wymiary 3500´ 1750 ´ 16mm:

P-B, II, E2, 3500´ 1750 ´ 16, GOST 10632-89.

nazwa i (lub) znak towarowy producenta;

marka, gatunek, rodzaj powierzchni i klasa emisji;

data produkcji i numer zmiany.

Deski przeznaczone na eksport są oznakowane zgodnie z dokumentacją normatywną i techniczną.

Certyfikowane produkty oznaczone są krajowym znakiem zgodności zgodnie z GOST R 50460*.

*Obowiązuje na terenie Federacji Rosyjskiej.

(Wydanie zmienione, zmiana nr 1).

2.5. W celu kontroli parametrów fizyko-mechanicznych (w tym chropowatości przy monitorowaniu jej profilografem) z każdej partii dobierane są płyty w zależności od ich objętości, w ilości wskazanej w tabeli. .

Dopuszcza się włączenie do próby płyt wybranych do kontroli zgodnie z ust. , a także upowszechnienie wyników badań parametry fizyczne i mechaniczne płyty produkowane w jednym reżimie technologicznym na jedną zmianę, dla całego wolumenu produkcji zmiany, niezależnie od gatunku płyt.

Tabela 6

2.6. Wskaźnik „zawartości formaldehydu” monitorowany jest co najmniej raz na 7 dni na próbkach pobranych z jednej płyty.

2.7. Partię uważa się za zgodną z wymaganiami niniejszej normy i zostaje przyjęta, jeżeli w próbkach:

liczba płyt niespełniających wymagań normy pod względem wielkości, prostoliniowości, prostopadłości, jakości powierzchni i chropowatości (w przypadku kontroli próbek chropowatości) jest mniejsza lub równa liczbie akceptacji określonej w tabeli. ;

wartości ilości ( Q n i Q in ), obliczone za pomocą wzorów () i (), dla każdego wskaźnika fizycznego i mechanicznego są równe lub większe od stałej akceptacji (tabela).

Kontrola prostości krawędzi - zgodnie z GOST 27680 za pomocą urządzenia lub linijki zgodnie z GOST 8026 o długości 1000 mm nie mniejszej niż druga klasa dokładności i zestawu trzpieni nr 4.

(Wydanie zmienione, zmiana nr 1).

ZAŁĄCZNIK 2

Informacja

PRZYKŁAD OBLICZENIA WARTOŚCI Q n DLA WSKAŹNIKA

SIŁA WYGINANIA

W ciągu jednej zmiany wyprodukowano 954 sztuki. płyty wiórowe o grubości 15mm.

Objętość próbki płyt z partii przeznaczonej do badań jest zgodna z tabelą. - 5 sztuk.

Z każdej wybranej płyty wycina się 8 próbek w celu określenia wytrzymałości na zginanie (zgodnie z GOST 10633).

Przykładowe wyniki badań według GOST 10635 (MPa):

1. płyta 15,9; 15.1; 15,8; 17,3; 16,0; 16,4; 16,8; 18,1;

2. »16,8; 17,2; 17,0; 18,3; 18,0; 18,0; 17,4; 17,3;

3. »19,2; 19,0; 17,1; 19,5; 21,0; 18,9; 18,0; 18,5;

4. »15,9; 17,9; 20,0; 19,1; 17,0; 17,3; 16,2; 16,0;

STANDARD PAŃSTWOWY ZWIĄZKU ZSRR

DESKI DREWNIANE

WARUNKI TECHNICZNE

GOST 10632-89

WYDAWNICTWO IPC STANDARDÓW

MOSKWA

STANDARD PAŃSTWOWY ZWIĄZKU ZSRR

Data wprowadzenia 01.01.90

Niniejsza norma dotyczy płyt wiórowych ogólnego przeznaczenia, wytwarzanych metodą prasowania na gorąco cząstek drewna zmieszanych ze spoiwem, stosowanych do produkcji mebli, w budownictwie (z wyjątkiem budownictwa mieszkaniowego, budowy budynków dla dzieci, szkół i placówek medycznych), w inżynierii mechanicznej, produkcji przyrządów radiowych i produkcji pojemników.

Stosowanie płyt dla poszczególnych rodzajów wyrobów ustalane jest w porozumieniu z organami nadzoru sanitarno-epidemiologicznego w odpowiednich normach i warunkach technicznych.

Norma nie dotyczy płyt o powierzchni wykładanej lub malowanej.

Obowiązkowe wymagania dotyczące płyt wiórowych, mające na celu zapewnienie bezpieczeństwa życia i zdrowia ludności oraz ochronę środowiska, określono w paragrafach. , (w zakresie wytrzymałości granicznej na zginanie i rozciąganie prostopadle do lica płyty), s. , .

1. WYMAGANIA TECHNICZNE

1.1. Płyty dzielą się na:

według wskaźników fizycznych i mechanicznych - dla klas P-A i P-B;

pod względem jakości powierzchni - stopnie I i II;

według rodzaju powierzchni - o powierzchni regularnej i o delikatnej fakturze (M);

w zależności od stopnia obróbki powierzchni - polerowane (Ř) i niepolerowane;

pod względem właściwości hydrofobowych - o normalnej i podwyższonej (B) wodoodporności;

(Wydanie zmienione, zmiana nr 1).

1.2. Wymiary płyt muszą odpowiadać wymiarom wskazanym w tabeli. .

Tabela 1

mm

Uwagi:

1. Grubość płyt nieszlifowanych ustala się jako sumę grubości nominalnej płyty szlifowanej i naddatku na szlifowanie, która nie powinna być większa niż 1,5 mm .

2. Dopuszcza się produkcję płyt o wymiarach mniejszych od głównych o 200mm z gradacją 25mm , w ilości nie większej niż 5% partii.

3. Po uzgodnieniu z konsumentem dopuszcza się produkcję płyt w formatach nieokreślonych w tabeli. .

1.3. Odchylenie od prostości krawędzi nie powinno być większe niż 2 mm.

1.4. Odchylenie od prostopadłości krawędzi płyt nie powinno być większe niż 2 mm na 1000 mm długości krawędzi.

Prostopadłość krawędzi można określić na podstawie różnicy długości przekątnych warstwy, która nie powinna przekraczać 0,2% długości płyty.

W warunkach eksploatacji ilość substancji chemicznych uwalnianych przez płyty nie powinna przekraczać najwyższych dopuszczalnych stężeń w środowisku, zatwierdzonych przez organy nadzoru sanitarno-epidemiologicznego dla powietrza atmosferycznego.

* Tn i Tv to odpowiednio dolna i górna granica wskaźników.

** Do płyt o podwyższonej wodoodporności.

*** Ustalane w drodze umowy pomiędzy producentem a konsumentem.

Notatka. Dozwolone dla płyt o regularnej powierzchni nie więcej niż 5 sztuk. indywidualne wtrącenia cząstek kory na 1 m2 wielkości płyty, mm: dla klasy I powyżej 3 do 10; dla klasy II - więcej niż 10 do 15.

Tabela 4

1.5-1.8.(Wydanie zmienione, ks. № 1).

1.9. Symbol płyt wskazuje:

marka;

różnorodność;

rodzaj powierzchni (dla płyt o drobnej fakturze powierzchni);

stopień obróbki powierzchni (dla płyt polerowanych);

właściwości hydrofobowe (dla płyt o podwyższonej wodoodporności);

klasa emisji formaldehydu;

długość, szerokość i grubość w milimetrach;

oznaczenie tej normy.

Przykłady symboli:

płyty w gatunku P-A pierwszego gatunku o powierzchni drobnoziarnistej, polerowanej, klasa emisji E1, wymiary 3500´ 1750 ´ 15mm:

P-A, I, M, Sh, E1, 3500´ 1750 ´ 15, GOST 10632-89.

To samo płyty gatunku P-B drugiego gatunku o powierzchni regularnej, niepolerowane, klasa emisji E2, wymiary 3500´ 1750 ´ 16mm:

P-B, II, E2, 3500´ 1750 ´ 16, GOST 10632-89.

nazwa i (lub) znak towarowy producenta;

marka, gatunek, rodzaj powierzchni i klasa emisji;

data produkcji i numer zmiany.

Deski przeznaczone na eksport są oznakowane zgodnie z dokumentacją normatywną i techniczną.

Certyfikowane produkty oznaczone są krajowym znakiem zgodności zgodnie z GOST R 50460*.

*Obowiązuje na terenie Federacji Rosyjskiej.

(Wydanie zmienione, zmiana nr 1).

2.5. W celu kontroli parametrów fizyko-mechanicznych (w tym chropowatości przy monitorowaniu jej profilografem) z każdej partii dobierane są płyty w zależności od ich objętości, w ilości wskazanej w tabeli. .

Dopuszcza się włączenie do próbki płyt wybranych do kontroli zgodnie z pkt , a także rozesłanie wyników badań parametrów fizyko-mechanicznych płyt wyprodukowanych w jednym trybie technologicznym w ciągu jednej zmiany na całą zmianę objętości wyrobisk, niezależnie od klasa płyt.

Tabela 6

2.6. Wskaźnik „zawartości formaldehydu” monitorowany jest co najmniej raz na 7 dni na próbkach pobranych z jednej płyty.

2.7. Partię uważa się za zgodną z wymaganiami niniejszej normy i zostaje przyjęta, jeżeli w próbkach:

liczba płyt niespełniających wymagań normy pod względem wielkości, prostoliniowości, prostopadłości, jakości powierzchni i chropowatości (w przypadku kontroli próbek chropowatości) jest mniejsza lub równa liczbie akceptacji określonej w tabeli. ;

wartości ilości ( Q n i Q in ), obliczone za pomocą wzorów () i (), dla każdego wskaźnika fizycznego i mechanicznego są równe lub większe od stałej akceptacji (tabela).

Kontrola prostości krawędzi - zgodnie z GOST 27680 za pomocą urządzenia lub linijki zgodnie z GOST 8026 o długości 1000 mm nie mniejszej niż druga klasa dokładności i zestawu trzpieni nr 4.

(Wydanie zmienione, zmiana nr 1).

ZAŁĄCZNIK 2

Informacja

PRZYKŁAD OBLICZENIA WARTOŚCI Q n DLA WSKAŹNIKA

SIŁA WYGINANIA

W ciągu jednej zmiany wyprodukowano 954 sztuki. płyty wiórowe o grubości 15mm.

Objętość próbki płyt z partii przeznaczonej do badań jest zgodna z tabelą. - 5 sztuk.

Z każdej wybranej płyty wycina się 8 próbek w celu określenia wytrzymałości na zginanie (zgodnie z GOST 10633).

Przykładowe wyniki badań według GOST 10635 (MPa):

1. płyta 15,9; 15.1; 15,8; 17,3; 16,0; 16,4; 16,8; 18,1;

2. »16,8; 17,2; 17,0; 18,3; 18,0; 18,0; 17,4; 17,3;

UDC 674.817

Grupa Ż-15

PŁYTY DREWNIANE POKRYTE FOLIĄ

NA BAZIE POLIMERÓW TERMOREAKTYWNYCH

WARUNKI TECHNICZNE

TU 13-0260215-02-87 (wprowadzony po raz pierwszy)

Prawdziwy Specyfikacja techniczna dotyczy płyt wiórowych wyłożonych foliami na bazie polimerów termoutwardzalnych przeznaczonych do produkcji poszczególne gatunki specjalne meble i inne dobra konsumpcyjne, zastosowanie jako konstrukcyjne i materiały wykończeniowe w budownictwie, dla amatorskiej kreatywności ludności itp.

1. WYMAGANIA TECHNICZNE

1.1. Główne typy i rozmiary.

1.1.1. Do produkcji płyt wykładanych stosuje się:

- Płyty wiórowe klas P-A i P-B zgodnie z GOST 10632-89 lub płyty wiórowe zgodnie z aktualną dokumentacją regulacyjną i techniczną, odpowiadające głównym wskaźnikom jakości płyt wskazanych gatunków;

- folie papierowo-żywiczne na bazie żywic melaminowo-formaldehydowych, mocznikowo-formaldehydowych lub ich mieszanin; folie stosuje się zarówno ze wzorem na powierzchni, jak i gładkie bez wzoru.

1.1.2. Materiały użyte do wykonania płytek muszą być dopuszczone do użytku przez Ministerstwo Zdrowia ZSRR.

Zawartość szkodliwych substancji chemicznych uwalnianych przez płyty w pomieszczenia produkcyjne, nie powinien przekraczać maksymalnych dopuszczalnych stężeń zatwierdzonych przez Ministerstwo Zdrowia ZSRR dla powietrza Obszar roboczy pomieszczenia produkcyjne.

W warunkach eksploatacyjnych ilość substancji chemicznych uwalnianych przez płyty nie powinna przekraczać maksymalnych dopuszczalnych stężeń w środowisku zatwierdzonych przez Ministerstwo Zdrowia ZSRR dla powietrza atmosferycznego.

1.1.3. Wymiary płyt muszą odpowiadać wymiarom wskazanym w tabeli 1.

Tabela 1.

Uwaga: po uzgodnieniu z konsumentem dopuszcza się produkcję płyt o innych rozmiarach, nie wymienionych w tabeli. 1.

1.1.4. Powłoki według OST 13-27-82 dzielą się ze względu na wygląd na jednokolorowe (OC) i drukowany projekt(ITP); w zależności od stopnia połysku - błyszczący (G) i matowy (M).

W zależności od obecności wad powłoki wyróżnia się 1 i 2 stopnie.

1.1.5. W zależności od przeznaczenia płyty w wersjach:

z okładziną jednostronną (O) i obustronną (D). W przypadku okładzin dwustronnych jakość powłoki określa się osobno.

1.1.6. Symbol płyt musi składać się z oznaczenia konstrukcji płyt, oznaczeń właściwości powłoki (wygląd, stopień połysku), klasy emisji formaldehydu z płyty podstawowej oraz oznaczenia niniejszych warunków technicznych.

Do płyt z inna jakość powłoki na powierzchni przedniej i tylnej, cechy jakościowe powłoki są oznaczone ułamkiem, gdzie licznik to rodzaj powłoki przedniej powierzchni, a mianownik to rodzaj powłoki tylnej powierzchni.

Przykład oznaczenia płyt wyłożonych foliami na bazie polimerów termoutwardzalnych z nadrukiem, z obustronną okładziną, wykończeniem matowym, z jakością powierzchnia przednia I gatunek i rewers II gatunek, wykonane z płyt wiórowych o klasie emisji formaldehydu E 2:

Płyty PR DM 1/2 E 2 TU 13-0260215-02-87

1.2. Charakterystyka płyt.

1.2.1. Kolor i wzór podszewki lub jej brak muszą odpowiadać wzorom uzgodnionym z konsumentem.

1.2.2. Ogranicz odchylenia Wymiary płyt nie powinny przekraczać wymiarów podanych w tabeli. 1.

1.2.3. Wartości właściwości fizyko-mechanicznych płyt muszą odpowiadać wartościom wskazanym w tabeli. 2.

Tabela 2

|

Nazwa wskaźnika |

Norma |

|---|---|

|

Wytrzymałość na zginanie, MPa, nie mniej

*) odporność właściwa na normalne złuszczanie powłoki, MPa, nie mniej *) twardość powłoki ochronno-dekoracyjnej, mikrony, nie więcej *) odporność na podniesiona temperatura powietrze *) opór cieplny

**) odporność na zmienne temperatury |

Dopuszczalne są drobne straty Żadna zmiana nie jest dozwolona

|

|

Uwagi: |

|

1.2.4. Jakość powierzchni płyt musi odpowiadać normom określonym w tabeli 3.

Tabela 3

|

Nazwa wady |

||

|---|---|---|

|

1. klasa |

II stopnia |

|

|

Zadrapania lub ślady |

Zadrapania lub zadrapania o szerokości większej niż 0,2 mm i długości większej niż 50 mm są niedopuszczalne w ilościach większych niż 5 sztuk. na powierzchni 1 m 2 |

Niedopuszczalne są rysy lub zadrapania o szerokości większej niż 0,4 mm i długości większej niż 500 mm w ilościach większych niż 5 sztuk. na powierzchni 1 m 2 |

|

Niedozwolone o głębokości większej niż 0,2 mm i szerokości większej niż 15 mm w ilościach większych niż 5 sztuk. na powierzchni 1 m 2 |

Niedozwolone o głębokości większej niż 0,4 mm i szerokości większej niż 50 mm w ilościach większych niż 5 sztuk. na powierzchni 1 m 2 |

|

|

Plamy (w tym białawe) |

Całkowita powierzchnia przekraczająca 5% powierzchni płyty nie jest dozwolona |

Niedozwolona jest łączna powierzchnia większa niż 15% powierzchni płyty |

|

Przesunięcie folii, pęknięcia powłoki, defekty wzoru i powłoki, odpryski i łuszczenie się powłoki, nawisy folii |

Niedozwolone, z wyjątkiem strefy o szerokości 20 mm wokół obwodu płyty |

|

|

Zawiera laminat wtórny |

Niedozwolone o długości większej niż 30 mm i szerokości większej niż 2 mm w ilościach większych niż 1 sztuka. na obszarze płyty. |

Niedozwolone o długości większej niż 50 mm i szerokości większej niż 5 mm w ilościach większych niż 3 sztuki. na obszarze płyty. |

|

Uwaga: Płyty z obustronną okładziną, które mają po jednej stronie wady przekraczające wskazane w Tabeli 3, są przenoszone do sekcji płyt z okładziną jednostronną; o klasie płyt w tym przypadku decydują wskaźniki jakości najlepsza strona; wady na odwrotnej stronie nie są w tym przypadku regulowane. |

||

1.2.5. Projekt płyt, właściwości powłoki i jej gatunek określa specyfikacja konsumencka uzgodniona z producentem.

2. ZASADY AKCEPTOWANIA

2.1. Płyty przedstawiane są do odbioru partiami. Za partię uważa się liczbę płyt tego samego projektu, tego samego wzoru, koloru, jakości, gatunku, jednej klasy emisji formaldehydu płyty podstawowej, a także tych samych rozmiarów, wyprodukowanych według tego samego reżimu technologicznego i wydanych z jednym dokumentem jakościowym zawierającym:

- Nazwa organizacji, której system obejmuje producenta;

- Nazwa producenta, jego znak towarowy (jeśli istnieje) i adres;

- Liczba płyt w partii i ich Całkowita powierzchnia V metry kwadratowe, określone z dokładnością do 0,01 m 2;

- Data produkcji;

- Numer partii;

- Oznaczenie tych specyfikacji technicznych.

2.2. Odbioru płyt dokonuje dział kontroli technicznej producenta.

2.3. Aby sprawdzić wygląd i wymiary, wybiera się 1% płyt, ale nie mniej niż 20 sztuk.

Do badań fizyko-mechanicznych wybiera się 0,5% płyt z partii, nie mniej jednak niż 3 sztuki.

2.4. Partię płyt uważa się za zgodną z wymaganiami niniejszej specyfikacji technicznej i przyjmuje się ją, jeżeli:

- średnia arytmetyczna wyników badań parametrów fizyko-mechanicznych każdej płyty lub wartość badania każdej próbki (w przypadku pobrania jednej próbki z płyty) spełnia wymagania tabeli. 2;

- wyniki monitorowania parametrów geometrycznych i wyglądu każdej płyty odpowiadają wymaganiom pkt. 1.1.3; 1.2.4.

2.5. Konsument ma prawo przeprowadzić kontrolę kontrolną jakości płyt, przestrzegając zasad odbioru i metod badań określonych w niniejszych warunkach technicznych.

2.6. Akceptacja płyt ilościowych odbywa się w metrach kwadratowych z dokładnością do 1,12 m 2.

3. METODY KONTROLI I BADAŃ.

3.1. Wygląd płyty sprawdza się wizualnie, bez użycia powiększających środków optycznych, porównując je z próbkami uzgodnionymi pomiędzy producentem a konsumentem.

Przykładowe wymiary (200 x 300) mm.

3.2. Długość, szerokość i grubość płyt są kontrolowane zgodnie z GOST 10632-77.

3.3. Główne zasady selekcja, przygotowanie i testowanie zgodnie z GOST 10633-89.

3.4. Liczbę i rozmiary próbek pobranych z każdej płyty wchodzących w skład próbki do badań fizyko-mechanicznych podano w tabeli 5.

Tabela 5.

|

Nazwa testu |

Liczba przykładów |

Przykładowe wymiary, mm |

|---|---|---|

|

Oznaczanie wytrzymałości na zginanie |

Według GOST 10635-78 |

|

|

Wyznaczanie wytrzymałości na rozciąganie prostopadle do czoła płyty |

Według GOST 10635-78 |

|

|

Definicja oporność normalne łuszczenie się powłoki |

||

|

Oznaczanie twardości powłoki ochronno-dekoracyjnej |

||

|

Oznaczanie odporności na podwyższone temperatury powietrza |

||

|

Definicja hydro opór cieplny |

Według GOST 9590-76 |

|

|

Wyznaczanie oporu cieplnego |

Według GOST 9590-76 |

|

|

Oznaczanie odporności na zanieczyszczenia substancjami domowymi i domowymi |

Według GOST 9590-76 |

|

|

Oznaczanie odporności na zmienne temperatury |

Według GOST 19720-74 |

3.5. Przykładowy schemat rozcięcia płyty na próbki w celu określenia parametrów fizyko-mechanicznych podano w zalecanym Załączniku nr 1.

3.6. Wytrzymałość na zginanie określa się zgodnie z GOST 10638-88.

3.7. Wytrzymałość na rozciąganie prostopadle do warstwy płyty określa się zgodnie z GOST 10636-78.

3.8. Specyficzną odporność na normalne złuszczanie powłoki określa się zgodnie z Załącznikiem 3.

3.9. Twardość powłoki ochronnej i dekoracyjnej określa się zgodnie z GOST 27326-87 (metoda 1) przy masie obciążenia do obciążenia wahacza wynoszącej 150 g.

3.10. Odporność na podwyższone temperatury powietrza określa się zgodnie z Załącznikiem 4.

3.11. Odporność hydrotermalną określa się zgodnie z GOST 9590-76. Dopuszcza się umieszczenie próbki w kolbie bez urządzenia określonego w punkcie 4.5.2. GOST 9590-76.

3.12. Opór cieplny określa się zgodnie z GOST 9590-76 w temperaturze powietrza 180 ° C.

3.13. Odporność na zanieczyszczenia substancjami domowymi i domowymi określa się zgodnie z GOST 9590-76.

3.14. Odporność na zmienne temperatury określa się zgodnie z GOST 19720-74.

3.15. Stopień połysku lub matowości powłoki określa się zgodnie z GOST 16143-01 i przez porównanie z próbką zgodnie z klauzulą 3.1.

3.16. Głębokość wgnieceń na powłoce płyt określa się za pomocą czujnika zegarowego marki ICh-10 zgodnie z GOST 577-68, zamocowanego w metalowym wsporniku z dwiema płaskimi powierzchniami nośnymi.

3.17. Powierzchnię plam na powłoce określa się jako sumę powierzchni poszczególnych plam na każdej powierzchni. Powierzchnię plamki wyznacza się z dokładnością do 1 cm2 za pomocą siatki o kwadratowych komórkach o boku 10 mm, nałożonej na przezroczysty materiał.

3.18. Szerokość rys i śladów określa się za pomocą mikrometru z okularem śrubowym MOV-1-15 zgodnie z TU 3-3.2048-88.

Dopuszczalne jest stosowanie innych urządzeń zapewniających błąd pomiaru szerokości rysy nie większy niż 0,015 mm.

3.19. Aby rozwiązać kontrowersyjne przypadki przy określaniu zawartości formaldehydu w płytach bazowych, stosuje się zasady pobierania próbek, sprzęt i odczynniki, przeprowadza się testy, a wyniki przetwarza się zgodnie z GOST 27678-88.

Przed badaniem przedmioty przewidziane w GOST 27678-88 (pkt 1.2.) są frezowane w taki sposób, aby całkowicie usunąć warstwę powłoki i zewnętrzna warstwa płyty na głębokość 1,0? 1,5 mm z każdej strony. Następnie próbki wycięte z półproduktów przechowuje się przez co najmniej 3 dni w warunkach określonych w GOST 27678-88 (punkt 1.3.).

4. OPAKOWANIE

4.1. Pakowanie płyt odbywa się zgodnie z „Instrukcją pakowania i transportu płyt wiórowych wyłożonych foliami na bazie polimerów termoutwardzalnych w Moskiewskich EZDP i D.

5. OZNACZENIE

5.1. Podczas przechowywania do każdego opakowania płyt dołączana jest etykieta zawierająca:

- nazwa lub znak towarowy producenta;

- nazwa płyt i ich rozmiary;

- liczba płyt w paczce;

- oznaczenie niniejszych warunków technicznych;

- data produkcji i numer zmiany;

- pieczątka działu kontroli technicznej.

6. TRANSPORT I MAGAZYNOWANIE.

6.1. Płyty przechowywane są w paczkach o wysokości nie większej niż 800 mm. Wiązki układane są poziomo na płaskich paletach lub deskach drewnianych o przekroju co najmniej 80 x 80 mm i długości równej szerokości płyty lub nie mniejszej od niej (ale nie większej niż 200 mm).

Dopuszczalna różnica w grubości przekładek stosowanych w jednym opakowaniu wynosi 5 mm.

W poprzek stosu należy ułożyć pręty dystansowe; ich liczba wynosi co najmniej 5 sztuk.

Odległość uszczelek zewnętrznych od końców pakietu nie powinna być większa niż 400 mm.

6.2. Pakiety płyt można układać w stosy, których wysokość jest uzależniona od wysokości obiekty magazynowe i możliwości mechanizmów podnoszących, natomiast pręty - przekładki powinny być umieszczone w tych samych płaszczyznach pionowych.

6.3. Płyty przechowywane są w zamkniętych pomieszczeniach, sortowane według projektu, jakości powierzchni i rozmiaru.

6.4. Płyty przewożone są wszystkimi rodzajami transportu zgodnie z Przepisami przewozu towarów obowiązującymi dla tego rodzaju transportu, z obowiązkowym zabezpieczeniem przed opadami atmosferycznymi i uszkodzeniami mechanicznymi.

Podczas transportu kolejowego układanie i mocowanie pakietów płyt odbywa się wyłącznie pod dachem pojazdy zgodnie z Warunkami Technicznymi załadunku i zabezpieczenia ładunku, zatwierdzony przez Ministerstwo szlaki komunikacyjne.

Paczki płyt na czas transportu należy zabezpieczyć sztywną opaską uniemożliwiającą przemieszczanie się płyt względem siebie.

Dopuszcza się przewóz płyt w kontenerach i opakowaniach transportowych zgodnie z art dokumentacja techniczna, uzgodniono z właściwymi ministerstwami transportu.

Oznaczenie transportowe jednostek opakowaniowych zgodnie z GOST 14192-77.

7. GWARANCJA DOSTAWCY.

7.1. Płyty wiórowe pokryte foliami na bazie polimerów termoutwardzalnych muszą zostać odebrane przez kontrolę techniczną producenta.

Producent gwarantuje zgodność płyt z wymaganiami niniejszych specyfikacji technicznych, pod warunkiem przestrzegania przez konsumenta warunków eksploatacji, transportu i przechowywania określonych w specyfikacjach technicznych.

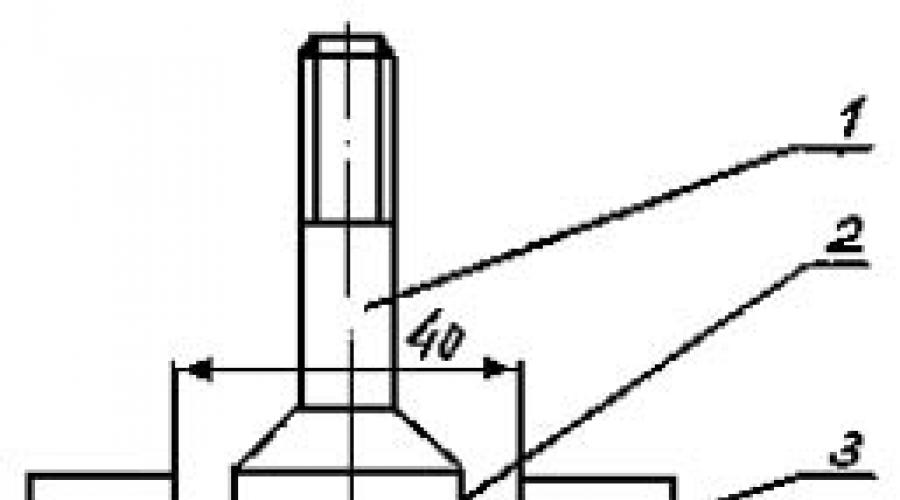

SCHEMAT POBIERANIA PRÓBEK DO OZNACZENIA

WSKAŹNIKI AKCEPTACJI I REFERENCJI

1 - próbki do określenia wytrzymałości na rozciąganie prostopadle do powierzchni płyty;

2- próbki do określenia odporności właściwej na normalne złuszczanie powłoki;

3 - próbki do określenia wytrzymałości na rozciąganie podczas zginania statycznego;

4 - próbka do określenia wypaczenia;

5 - próbka do określenia twardości powłoki ochronno-dekoracyjnej;

6 - próbki do określenia odporności na zanieczyszczenia;

7 - próbka do określenia odporności na podwyższone temperatury;

8 - próbka do określenia oporu cieplnego;

9 - próbki do określania odporności hydrotermalnej;

10 - próbki do określenia odporności na zmienne temperatury.

ZAŁĄCZNIK 2

Obowiązkowy

OKREŚLANIE OPORNOŚCI PRZY

NORMALNE ROZDARCIE POWŁOKI

1. Sprzęt i materiały

1.1.Maszyna testująca zgodnie z GOST 7855-84 z błędem pomiaru obciążenia nie większym niż 1%

1.2. Cylindryczne wiertło drążone zgodnie z TU 2-05-862-82 o średnicy wewnętrznej 25-30 mm.

1.3 Dopuszcza się użycie innego narzędzia w celu uzyskania pierścienia o średnicy wewnętrznej 25-30 mm i szerokości co najmniej 2 mm.

1.4.Klej syntetyczny do przyklejenia głowicy testowej do powierzchni próbki.

1.5. Środek antyadhezyjny (substancja neutralna w stosunku do użytego kleju, np. parafina, wosk, szpachlówka uniwersalna itp.).

1.6.Przystosowanie do maszyny wytrzymałościowej (rysunek 1).

2. Przygotowanie próbek.

2.1. W środku powierzchni próbki wiertło wykonuje okrągły rowek na głębokość równą grubości powłoki (Rys. 1).

2.2. Powstały pierścieniowy rowek wypełnia się środkiem antyadhezyjnym, aby zapobiec przedostawaniu się kleju poza obliczoną powierzchnię odrywania.

2.3. Do obszaru powłoki zaznaczonego rowkiem przykleja się cylindryczną głowicę testową, na którą równomiernie nanosi się klej o masie od 0,4 do 0,5 g; klejenie odbywa się pod ciśnieniem nie większym niż 0,2 MPa. Przed przyklejeniem głowicy testowej powłokę odtłuszcza się acetonem.

3. Przeprowadzenie testu

3.1. Próbkę wraz z głowicą probierczą montuje się w maszynie pomiarowej tak, aby głowica była usytuowana symetrycznie do rowka chwytaka, a jej oś pokrywała się z osią przyłożenia obciążenia maszyny wytrzymałościowej.

Rysunek 1: 1 - głowica testowa, 2 - warstwa kleju, 3 - próbka, 4 - wspornik, 5 - adapter

Rysunek 2: D 1 = 25…30 mm, D 2 = D 1 + 4 mm

3.2. Ładowanie odbywa się do momentu całkowitego odłączenia głowicy testowej od próbki stała prędkość ruch ruchomego uchwytu maszyny wytrzymałościowej (10 ± 1) mm/min.

3.3. Nie uwzględnia się wyników badań próbek, w których doszło do zerwania powłoki na całej powierzchni głowicy badawczej lub poza rowkiem. W takim przypadku badanie powtarza się na nowo wyprodukowanych próbkach, jeśli liczba nieuwzględnionych próbek jest większa niż 2 sztuki.

4. Przetwarzanie wyników

4.1. Specyficzna odporność na normalne złuszczanie się powłoki próbki S ud szt (w MPa, obliczone z dokładnością do 0,01 MPa według wzoru:

F- obszar roboczy głowicy testowej, mm 2, określony z dokładnością do 1 mm 2.

ZAŁĄCZNIK 4

Obowiązkowy

OKREŚLANIE TRWAŁOŚCI PAPIERU-ŻYWICY

POWŁOKI NA WYSOKIE TEMPERATURY POWIETRZA

1. Sprzęt

1.1. Do przeprowadzenia badania należy zastosować szafę grzewczą utrzymującą temperaturę 70 ± 2 o C.

2.Przygotowanie do egzaminu

2.1. Ostre krawędzie próbek są cięte pod kątem 45° na głębokość około 3 mm. Usunięte fazowania poddaje się obróbce papierem ściernym nr 8-10, aby w powłoce nie było wiórów.

2.2. Przed badaniem próbki z obrobionymi fazami przetrzymuje się przez 24 godziny w temperaturze (20±2) o C i wilgotność względna powietrze (65 ± 2)%.

3. Testowanie

3.1 Próbki umieszcza się w komorze grzewczej w temperaturze (70 ± 2) o C na 24 godziny, a następnie przetrzymuje w temperaturze (20 ± 2) o C na 24 godziny.

3.2. Próbki są sprawdzane w celu wykrycia pęknięć na powierzchni. Kontrolę przeprowadza się pod kątem (20-30) o do powierzchni płyty z odległości 250 mm gołym okiem.

ZAŁĄCZNIK 5

|

Numer klauzuli, podrozdziału, dodatku, wyliczenia |

|

|---|---|

|

GOST 10632-89 GOST 13-27-82 GOST 10635-88 GOST 10636-89 GOST 9590-76 GOST 19720-74 TU Ts53.060.002 GOST 16143-81 TU 3-3.2048-88 Instrukcja pakowania i transportu płyt, zatwierdzona przez głównego inżyniera 5 czerwca 1987 r. GOST 14192-77 GOST 7855-84 TU 2.05-862-82 TU 2-037-329-8 GOST 8284-78 GOST 27736-88 TU 3-3.2038-87 GOST 27678-88 GOST 27326-87 |

klauzula 3.4. (Tabela 5) klauzula 3.11. klauzula 3.4. (Tabela 5) klauzula 3.4. (Tabela 5) Załącznik 2, punkt 1.1. Załącznik 2, punkt 1.2. Załącznik 3, punkt 1.2. Załącznik 3, punkt 1.3. Załącznik 3, punkt 1.4. Załącznik 3, punkt 1.5. |

ZAŁĄCZNIK 3

(wyłączone ze specyfikacji technicznych)

OKREŚLANIE TWARDOŚCI OCHRONNEJ I DEKORACYJNEJ

POWŁOKI PAPIEROWE I ŻYWICZNE

Sprzęt i materiały.

- Urządzenie typu Klemen Keil do wykonywania rys (ryc. 1).

- Igła diamentowa kombinowana zgodna z TU 2-037-329-8, o średnicy 1,5 mm i kącie wierzchołkowym 50°

- Mikroskop zgodny z GOST TU 3.3.404-83, TU3-3.154-80

- Mikrometr okularowy śrubowy MOV-1-15 zgodny z GOST 786-77E. Dopuszcza się stosowanie innych urządzeń zapewniających błąd pomiaru zarysowań nie większy niż 0,015 mm.

- Obiekt mikrometryczny zgodny z GOST 7513-75E (TU 3-3.2038-87) z podziałką 0,01 mm.

Dobór i przygotowanie próbek.

Wyznaczanie wartości podziału mikrometru okularowego:

- W polu widzenia mikroskopu umieszcza się przedmiot mikrometryczny.

- Dzięki regulacji mikroskopu uzyskuje się ostry obraz w skali obiektowo-mikrometrowej.

- Przesuwając mikrometr obiektowy lub mikrometr oczny, uzyskuje się równoległość pociągnięć mikrometru obiektowego i jednej z linii celownika mikrometru ocznego.

- W skali obiektowo-mikrometrowej wybierz odcinek o długości 50 mm. Obracając śrubę mikrometryczną, pionowy gwint mikrometru okularowego wyrównuje się sekwencyjnie z ruchami na krawędziach wybranego odcinka skali obiektowo-mikrometrycznej i dokonywane są odpowiednie odczyty na bębnie mikrośrubowym.

- Wartość podziału (K) mikrometru ocznego określa się jako stosunek długości wybranego przekroju obiektu mikrometrycznego do różnicy odczytu w podziałach bębna mikrośrubowego mikrometru ocznego według wzoru:

Gdzie 1 i 2- odpowiednio pierwszy i drugi licznik liczby podziałów wzdłuż bębna mikrośrubowego.

Przed badaniem próbki przeciera się czystą, miękką ściereczką.

Testowanie.

- Próbkę umieszcza się na ruchomym stole 1 urządzenia zdrapującego, aż dotknie boku.

- Do wahacza 2 przymocowany jest uchwyt 3 z igłą diamentową.

- Obracając przeciwwagę 4, wahacz 2 jest wyważany w taki sposób, że szczelina pomiędzy końcem igły a powierzchnią próbki wynosi około 1 mm.

- Trzymając bujak ręką, na uchwycie 3 umieść ładunek 5 o masie 0,15 kg.

- Obciążony wahacz z igłą jest płynnie uwalniany na próbkę.

- Płynnie przesuwać stolik ruchomy 1 ze stałą prędkością (około 10 mm/s) tak, aby uzyskać rysę na powierzchni próbki o długości co najmniej 50 mm, po czym próbkę wyjmuje się z urządzenia, porysowaną powierzchnię wytrzeć miękką, czystą szmatką i umieścić na stoliku mikroskopu.

- Zmierz szerokość rysy w trzech punktach: w środku długości rysy i w odległości 1 cm od jej końców. Aby zmierzyć szerokość rysy, krzyżyk mikrometru okularowego wyrównuje się kolejno z krawędziami rysy i rejestruje się odpowiednią liczbę podziałów bębna mikrośrubowego.

Szerokość zarysowania (W) w mikrometrach określa się według wzoru:

Gdzie 4 I 3- odpowiednio początkowy i końcowy wynik odczytu na bębnie mikrometrycznym;

DO

- cena podziału mikrometru okularowego

1 - stolik ruchomy, 2 - bujak, 3 - uchwyt z igłą, 4 - ciężarek równoważący,

5 - ładunek o masie 0,15 kg, 6 - próbka

1 - skala mikrometryczna obiektu, 2 - celownik mikrometryczny okularu,

3 - skala mikrometryczna oka, 4 - zarysowanie

DESKI DREWNIANE

WYDAWNICTWO IPC STANDARDÓW

STANDARD PAŃSTWOWY ZWIĄZKU ZSRR

Data wprowadzenia 01.01.90

Niniejsza norma dotyczy płyt wiórowych ogólnego przeznaczenia, wytwarzanych metodą prasowania na gorąco cząstek drewna zmieszanych ze spoiwem, stosowanych do produkcji mebli, w budownictwie (z wyjątkiem budownictwa mieszkaniowego, budownictwa dziecięcego, szkolnego i instytucje medyczne), w budowie maszyn, budowie przyrządów radiowych i produkcji opakowań.

Stosowanie płyt dla poszczególnych rodzajów wyrobów ustalane jest w porozumieniu z organami nadzoru sanitarno-epidemiologicznego w odpowiednich normach i warunkach technicznych.

Norma nie dotyczy płyt o powierzchni wykładanej lub malowanej.

Obowiązkowe wymagania dotyczące płyt wiórowych, mające na celu zapewnienie bezpieczeństwa życia i zdrowia ludności oraz ochronę środowiska, określono w paragrafach. 1.5, 1.6 (w zakresie wytrzymałości na rozciąganie przy zginaniu i rozciąganiu prostopadle do lica płyty), pkt 1.8, 1.10.

1. WYMAGANIA TECHNICZNE

1.1. Płyty dzielą się na:

według wskaźników fizycznych i mechanicznych - dla klas P-A i P-B;

pod względem jakości powierzchni - stopnie I i II;

według rodzaju powierzchni - o powierzchni regularnej i o delikatnej fakturze (M);

w zależności od stopnia obróbki powierzchni - polerowane (Ř) i niepolerowane;

pod względem właściwości hydrofobowych - o normalnej i podwyższonej (B) wodoodporności;

(Wydanie zmienione, zmiana nr 1).

1.2. Wymiary płyt muszą odpowiadać wymiarom wskazanym w tabeli. 1.

Tabela 1

Uwagi:

1. Grubość płyt nieszlifowanych ustala się jako sumę grubości nominalnej płyty szlifowanej i naddatku na szlifowanie, która nie powinna być większa niż 1,5 mm.

2. Dopuszcza się produkcję płyt o wymiarach mniejszych od głównych o 200 mm i gradacji 25 mm w ilości nie większej niż 5% partii.

3. Po uzgodnieniu z konsumentem dopuszcza się produkcję płyt w formatach nieokreślonych w tabeli. 1.

1.3. Odchylenie od prostości krawędzi nie powinno być większe niż 2 mm.

1.4. Odchylenie od prostopadłości krawędzi płyt nie powinno być większe niż 2 mm na 1000 mm długości krawędzi.

Prostopadłość krawędzi można określić na podstawie różnicy długości przekątnych warstwy, która nie powinna przekraczać 0,2% długości płyty.

1,5. Płyty muszą być wykonane z żywic syntetycznych posiadających atesty organów inspekcji sanitarno-epidemiologicznej.

W warunkach eksploatacji ilość substancji chemicznych uwalnianych przez płyty nie powinna przekraczać najwyższych dopuszczalnych stężeń w środowisku, zatwierdzonych przez organy nadzoru sanitarno-epidemiologicznego dla powietrza atmosferycznego.

1.6. Właściwości fizyko-mechaniczne płyt o gęstości od 550 kg/m3 do 820 kg/m3 muszą odpowiadać normom podanym w tabeli. 2.

Wartości referencyjne parametrów fizyko-mechanicznych płyt wiórowych podano w Załączniku 1.

Tabela 2

|

Nazwa wskaźnika |

Norma dla gatunków płyt |

|

|

Wilgotność,%Tn* |

||

|

Pęcznienie według grubości: |

||

|

w ciągu 24 godzin (próbka o wymiarach 100 × 100 mm), %, (Tv) |

||

|

w ciągu 2 godzin (próbka o wymiarach 25 × 25 mm), %, (Tv)** |

||

|

Wytrzymałość na zginanie, MPa, dla grubości, mm (Tn): |

||

|

Wytrzymałość na rozciąganie prostopadle do powierzchni płyty, MPa, dla grubości, mm (Tn): |

||

|

Specyficzna wytrzymałość na wyciąganie śrub, N/mm (Tn)***: |

||

|

wykonane z tworzywa sztucznego |

||

|

Osnowa, mm (Tv) |

||

|

Chropowatość powierzchni Rm, µm, nie więcej, dla próbek a) o suchej powierzchni: |

||

|

do płyt nieszlifowanych |

||

|

b) po 2 godzinach moczenia***: |

||

|

do płyt szlifowanych o normalnej powierzchni |

||

|

do płyt szlifowanych o drobnej fakturze powierzchni |

||

|

do płyt nieszlifowanych |

* Tn i Tv to odpowiednio dolna i górna granica wskaźników.

** Do płyt o podwyższonej wodoodporności.

*** Ustalane w drodze umowy pomiędzy producentem a konsumentem.

1.7. Jakość powierzchni płyt musi odpowiadać normom określonym w tabeli. 3.

Tabela 3

|

Wada zgodnie z GOST 27935 |

Standard dla płyt |

|||

|

polerowane, odmiany |

niepolerowane, stopnie |

|||

|

Wgniecenia (występy) lub rysy na powierzchni |

Niedozwolony |

Dopuszcza się nie więcej niż dwa na 1 m2 powierzchni wgłębienia o średnicy do 20 mm i głębokości do 0,3 mm lub dwie rysy o długości do 200 mm |

Dozwolone na powierzchni nie większej niż 5% powierzchni płyty, głębokości (wysokości), mm, nie więcej niż: |

|

|

Plamy z parafiny, oleju i spoiwa |

Dopuszczalne są plamy o powierzchni nie większej niż 1 cm na 1 m2 powierzchni płyty w ilości 2 sztuk. |

|||

|

Plamy kurzu i żywicy |

Dozwolone na powierzchni nie większej niż 2% powierzchni płyty |

Dozwolony |

||

|

Wyszczerbione krawędzie |

Niedozwolone (pojedyncze jednostki o głębokości czołowej 3 mm lub mniejszej i długości krawędzi 15 mm lub mniejszej nie są brane pod uwagę) |

Dopuszczalne w ramach odchyleń na długości (szerokości) płyty |

||

|

Odpryski narożników |

Niedozwolone (długość krawędzi 3 mm lub mniejsza nie jest brana pod uwagę) |

Dopuszczalne w ramach odchyleń na długości (szerokości) płyty |

||

|

Wady szlifierskie (niedoszlifowanie, przeszlifowanie, liniowe ślady szlifowania, falistość powierzchni) |

Niedozwolony |

Dozwolone przy powierzchni nie większej niż 10% powierzchni każdej twarzy |

Nie określono |

|

|

Pojedyncze wtrącenia cząstek kory na powierzchni wielkości płyty, mm, nie więcej |

||||

|

Indywidualne włączenia dużych żetonów: |

||||

|

do płyt o drobnej teksturze powierzchni |

Dopuszczalne w ilościach od 5 sztuk. na 1 m rozmiaru płyty, mm: |

|||

|

dla płyt o normalnej powierzchni |

Nie określono |

|||

|

Wtrącenia zagraniczne |

Niedozwolony |

Notatka. Dozwolone dla płyt o regularnej powierzchni nie więcej niż 5 sztuk. indywidualne wtrącenia cząstek kory na 1 m2 wielkości płyty, mm: dla klasy I powyżej 3 do 10; dla klasy II - więcej niż 10 do 15.

1.8. W zależności od zawartości formaldehydu płyty produkowane są w dwóch klasach emisyjnych wskazanych w tabeli. 4.

Tabela 4

1,5-1,8. (Wydanie zmienione, zmiana nr 1).

1.9. Symbol płyt wskazuje:

rodzaj powierzchni (dla płyt o drobnej fakturze powierzchni);

stopień obróbki powierzchni (dla płyt polerowanych);

właściwości hydrofobowe (dla płyt o podwyższonej wodoodporności);

klasa emisji formaldehydu;

długość, szerokość i grubość w milimetrach;

oznaczenie tej normy.

Przykłady symboli:

płyty gatunku P-A pierwszego gatunku o powierzchni drobnoziarnistej, polerowanej, klasa emisji E1, wymiary 3500 ?? 1750?? 15mm:

To samo, markowe płyty Drugie P-B gatunki o powierzchni regularnej, niepolerowane, klasa emisji E2, rozmiary 3500 ?? 1750?? 16mm:

1.10. Oznaczenie zawierające:

nazwa i (lub) znak towarowy producenta;

marka, gatunek, rodzaj powierzchni i klasa emisji;

data produkcji i numer zmiany.

Deski przeznaczone na eksport są oznakowane zgodnie z dokumentacją normatywną i techniczną.

Certyfikowane produkty oznaczone są krajowym znakiem zgodności zgodnie z GOST R 50460*.

*Obowiązuje na terenie Federacji Rosyjskiej.

(Wydanie zmienione, zmiana nr 1).

1.11. Płyty przeznaczone do użytku na Dalekiej Północy i obszarach równorzędnych pakowane są zgodnie z GOST 15846.

Na eksport płyty pakowane są zgodnie z wymaganiami zagranicznych organizacji gospodarczych.

2. ZASADY AKCEPTOWANIA

2.1. Płyty przyjmowane są partiami. Partia musi składać się z płyt tej samej marki, rozmiaru, gatunku, stopnia przetworzenia i rodzaju powierzchni, tych samych właściwości hydrofobowych i klasy emisyjności, wyprodukowanych według tego samego reżimu technologicznego, przez ograniczony okres czasu (zwykle w ciągu jednej zmiany) ) i wystawiony z jednym dokumentem jakości zawierającym:

nazwa organizacji, w której systemie uwzględniony jest producent;

nazwa i (lub) znak towarowy producenta oraz jego adres;

symbol płyt;

średnia gęstość partii płyt w kilogramach na metr sześcienny;

liczba płyt w partii w sztukach i metrach kwadratowych;

pieczęć kontroli technicznej.

2.2. Jakość i wymiary płyt w partii sprawdzane są poprzez kontrolę selektywną.

2.3. Podczas kontroli losowej płyty wybierane są „na ślepo” zgodnie z GOST 18321.

2.4. W celu kontroli wymiarów, prostoliniowości, prostopadłości, jakości powierzchni i chropowatości (w przypadku monitorowania na podstawie próbek chropowatości) z każdej partii dobierane są płyty w zależności od ich objętości, w ilości wskazanej w tabeli. 5.

Tabela 5

2.5. W celu kontroli parametrów fizyko-mechanicznych (w tym chropowatości przy monitorowaniu jej profilografem) z każdej partii dobierane są płyty w zależności od ich objętości, w ilości wskazanej w tabeli. 6.

Dopuszcza się włączenie do próbki płyt wybranych do kontroli zgodnie z pkt 2.4, a także rozesłanie wyników badań parametrów fizyko-mechanicznych płyt wyprodukowanych według jednego reżimu technologicznego w ciągu jednej zmiany na całą zmianę objętości wyrobisk, niezależnie od od gatunku płyt.

Podczas pozyskiwania i obróbki drewna około połowa surowca trafia do odpadów, które nie są następnie wykorzystywane do produkcji lasy, ale forma miazga drzewna, z którego są wykonane Różne rodzaje deski drewniane. W tym artykule porozmawiamy o chyba najpopularniejszym rodzaju płyt drewnopochodnych - płycie wiórowej.

Wstęp

Aspekty związane z . Teraz skupimy się na opisie materiału - Płyta wiórowa (płyta wiórowa).

W pierwszych wierszach chciałbym od razu zgłosić zastrzeżenie, że technolodzy i profesjonaliści rozumieją skrót „Płyta wiórowa laminowana drewnem”; jeśli mówimy o „Płytach drewnopochodnych”, wówczas właściwym skrótem byłaby płyta wiórowa. Niemniej jednak skrót płyta wiórowa jako płyta wiórowa zakorzenił się już wśród ludzi, dlatego będziemy się go trzymać, aby nie powodować zamieszania.

Odpady drzewne stanowią około 20% masy całego drewna w fazie rozbiórki, podczas przetwarzania na tarcicę odpady w postaci trocin, wiórów i fragmentów drewna osiągają 40%.

Z trzech typów producentów (twardych, miękkich i kory). materiały budowlane zdecydowali się na trociny i kawałki stałe, z których następnie uzyskuje się wióry przemysłowe jako surowiec, pojedyncze produkty klejone lub fragmenty konstrukcji; projekty mebli. Następnie, w zależności od kierunku produkcji profilu, z wiórów powstają wióry, rozdrobnione kawałki i włókna o wymaganych parametrach technologicznych i właściwościach dla konkretnej produkcji.

Innowacyjne technologie w znaczący sposób wpłynęły na wytwarzanie wyrobów z odpadów drzewnych dowolnej wielkości i rodzaju, zautomatyzowaną produkcję desek materiały z płyt wiórowych niemal całkowicie zapewnił konsumentowi produkt estetyczny, niezawodny i przyjazny dla środowiska.

Płyta wiórowa to tarcica w postaci płaskich prostokątnych arkuszy, otrzymywana poprzez prasowanie w wysokiej temperaturze małych cząstek drewna wraz ze składnikami wiążącymi. Płyty te można łatwo poddać obróbce jako narzędzia ręczne i na maszynach. W szczególności często są produkowane za pomocą wyrzynarki.

Jako surowce wykorzystywane są trociny, zrębki, pozostałości forniru, włókna i inne materiały. odpady drzewne ich zawartość w produkcie wynosi około 90%. Elementami wiążącymi są żywice na bazie syntetycznej: formaldehydowa, fenolowo-formaldehydowa i inne, ich zawartość w płycie wynosi około 7-9%. Czasami po to, aby poprawić jakość materiału i dać produkt niezbędne właściwości Dodaje się do niego substancje hydrofobizujące (dodatki hydrofobowe), środki antyseptyczne (dodatki antybakteryjne) i środki zmniejszające palność (substancje zwiększające odporność materiału na zapłon).

Płyta wiórowa GOST

Technologia produkcja płyt wiórowych, parametry fizyczne i chemiczne, Charakterystyka wydajności a inne aspekty regulują następujące dokumenty regulacyjne:

| № | GOST | Nazwa |

| 1. | Płyty wiórowe. Technologia. Warunki i definicje | |

| 2. | Płyty wiórowe. Metoda wyznaczania udarności | |

| 3. | Płyty wiórowe. Metoda oznaczania twardości | |

| 4. | ||

| 5. | Płyty wiórowe. Ogólne zasady przygotowywania i przeprowadzania badań fizyko-mechanicznych | |

| 6. | Płyty wiórowe. Metoda wyznaczania oporu wyciągania gwoździ i śrub | |

| 7. | Płyty wiórowe. Metoda określania wytrzymałości właściwej warstwy zewnętrznej na normalne rozdarcie | |

| 8. | Klejone konstrukcje drewniane. Metoda wyznaczania wytrzymałości połączenia klejowe materiały płytowe na bazie drewna | |

| 9. | Płyty wiórowe. Metody wyznaczania właściwości fizycznych | |

| 10. | Płyty wiórowe. Metody wyznaczania wytrzymałości na rozciąganie i modułu sprężystości przy zginaniu | |

| 11. | Płyty wiórowe i . Metoda perforatorowa do oznaczania zawartości formaldehydu | |

| 12. | Płyty wiórowe i płyty pilśniowe. Metody kontroli wielkości i kształtu | |

| 13. | Płyty pilśniowe i wiórowe. Warunki i definicje | |

| 14. | Płyty wiórowe. Dane techniczne | |

| 15. | Płyty wiórowe. Metoda wyznaczania wytrzymałości na rozciąganie prostopadle do lica płyty | |

| 16. | ||

| 17. | Płyty wiórowe pokryte foliami na bazie polimerów termoutwardzalnych |

Technologia produkcji

Głównymi surowcami do produkcji płyt wiórowych są różne odpady drzewne - produkty niespełniające norm, płyty, gałęzie, zrębki, trociny. W ten sposób wartość środowiskowa staje się jasna ten proces– pozwala na bezodpadową produkcję, a tym samym oszczędza nowo wylesiane obszary, a także znacznie zmniejsza powierzchnię odpadów produkcyjnych.

Cały proces produkcyjny podzielony jest na kilka etapów:

Szlifowanie

Wszystkie odpady drzewne przechodzą przez etap rozdrabniania na wióry. Odbywa się to za pomocą specjalnych maszyn do rozdrabniania. Następnie masa ta poddawana jest dalszemu szlifowaniu na maszynach wiórowych do stanu wiórów. Wyróżniam dwa rodzaje żetonów ze względu na ich umiejscowienie w konstrukcji przyszłej płyty:

- dla warstwy zewnętrznej;

- dla warstwy wewnętrznej.

W zewnętrznych warstwach płyt stosuje się odpowiednio mniejsze wióry, w przypadku warstw wewnętrznych mogą być one większe.

Warto zaznaczyć, że tak specjalne znaczenie geometrię samych wiórów - muszą być gładkie, płaskie i mieć stałą grubość. Jest to szczególnie istotne w przypadku produkcji płyt wiórowych laminowanych, gdzie najważniejszy parametr jest jakość i równość powierzchni materiału. Dlatego przy jego produkcji wykorzystuje się specjalne urządzenia (młyny, rozdrabniacze, kruszarki), które pozwalają na dostosowanie niezbędnych wskaźników jakości surowców.

Wysuszenie

Dla zapewnienia spójności cech produktu niezwykle istotne jest stosowanie surowców suszonych tak, aby zawarta w nich wilgoć nie pozwalała na zmiany geometryczne i właściwości fizyczne przyszła płyta.

Dlatego przed produkcją konieczne jest specjalne suszenie zrębków komory suszące. Podobnie jak w przypadku różnych wymagań geometrycznych dotyczących chipów dla zewnętrznych i warstwy wewnętrzne istnieją różnice w wymaganiach dotyczących wilgotności.

Podział na frakcje

Dopiero po wysuszeniu następuje rozdzielenie wiórów parametry geometryczne do stosowania na warstwy wewnętrzne i zewnętrzne. W tym celu dzieli się go na frakcje za pomocą specjalnych sit lub urządzeń pneumatycznych. Proces ten jest bardzo ważny, gdyż do jego przeprowadzenia potrzeba wysoko wykwalifikowanych specjalistów, a jakość tej operacji w dużej mierze decyduje o jakości przyszłych produktów.

Rezynizacja wiórów

Jest to proces mieszania wiórów z wypełniaczem (spoiwem) w specjalnych urządzeniach przemysłowych zwanych mieszalnikami. Proces ten również nie jest prosty i wymaga od mistrza specjalnych kwalifikacji, ponieważ z jednej strony wióry muszą być równomiernie nasycone kompozycją, a z drugiej strony nadmiar kompozycji spoiwa pogarsza właściwości przyszłego produktu. Dodatkowo muszą być nasycone wszystkie wióry w całej masie wiórów, a nie tylko te na powierzchni lub w bezpośrednim sąsiedztwie wypełniacza. Nieżywicowane wióry nie będą się sklejać i w związku z tym utworzą delikatne wgłębienie w płycie, a niewchłonięta żywica będzie nadmiarem na smołowanych obszarach. Wady te negatywnie wpływają na jakość płyty jako całości i prowadzą do nadmiernych wydatków. Zaopatrzenie. Rezynizacja następuje w mieszalniku w postaci doprowadzenia roztworu składnika wiążącego do masy wiórowej w następujących proporcjach.

Niedawno zastosowane Nowa technologia mieszanie, podczas którego na poruszający się strumień wiórów natryskuje się składnik wiążący w postaci palnika. Obydwa strumienie mieszają się, w wyniku czego żywica osadza się na powierzchni wiórów i impregnuje je. Istotnym czynnikiem w tym procesie jest stosunek masy wiórów do objętości kierowanego na nie strumienia składnika wiążącego.

Tworzenie dywanu wiórowego

Proces ten realizowany jest na specjalnych maszynach formujących. Układają smołowane wióry w dywanie wiórowym (jest to równa, jednolita, ciągła warstwa smołowanych wiórów o stałej szerokości) na specjalnych kątomierzach. Ten dywanik do golenia jest podzielony na opakowania, każde z tych opakowań stanie się później jedną płytą wiórową. Jak wspomniano powyżej, przy układaniu masy wiórowej w dywan wiórowy należy uwzględnić podział na warstwę zewnętrzną i wewnętrzną.

Wstępne prasowanie i wstępne prasowanie

Wstępne prasowanie pozwala na wykonanie brykietów z worków - są to gęstsze formacje, mają zwiększoną wytrzymałość i nadają się do dalszego transportu. Istnieją dwa rodzaje przenośników:

- Paleta

- Przenośniki taśmowe

Jak sama nazwa wskazuje, przenośniki paletowe przemieszczają przyszłe produkty na paletach, a w przypadku przenośników taśmowych ruch odbywa się za pomocą przenośnika taśmowego. Każda odmiana ma swoje zalety i wady. Na przykład opcja palety jest tańsza, łatwiejsza w obsłudze i bardziej niezawodna, jednak podczas jej stosowania prawdopodobieństwo uzyskania produktów o różnych grubościach jest znacznie wyższe, a także zwiększa się zużycie energii cieplnej. Przenośniki taśmowe (przenośniki bezpaletowe) przeciwnie, mają bardziej złożoną konstrukcję w obsłudze, mają ich więcej wysoki koszt, ale jego użycie jest bardziej efektywne pod względem zużycia energii, a produkt również to ma najlepsze cechy w zależności od różnic w grubości.

Wstępne prasowanie

Proces prasowania jest również ważny i stanowi część operacji na głównym przenośniku. Jego istotą jest zmniejszenie grubości powstałego brykietu, a tym samym zwiększenie jego transportowalności. Podczas prasowania grubość brykietu zmniejsza się od 2 do 4 razy.

Rodzaje pras jednopokładowych do wstępnego prasowania:

- Stacjonarne (najpopularniejszy typ)

- Prasa ruchoma (mobilna).

Prasowanie na gorąco

To najważniejszy moment w całym łańcuchu procesu produkcyjnego. Od dokładnie dnia na tym etapie następuje tworzenie i konsolidacja kompozycji wiążącej (żywicy), w związku z czym pojawia się sam produkt końcowy - płyty wiórowe. Prasowanie odbywa się na kilku kondygnacjach prasa hydrauliczna- To największa i najdroższa jednostka w całym łańcuchu produkcyjnym. Jego wysokość może osiągnąć 8 metrów wysokości. Ponadto szybkość jego działania i produktywność determinuje zatem wydajność zakładu produkcyjnego najważniejszy wskaźnik praca to czas trwania cyklu prasowania.

Prasowanie odbywa się w wysokich temperaturach i przy następujących parametrach:

- Ciśnienie (specyficzne): od 2,5 do 3,5 MPa

- Temperatura: 170 do 200 stopni Celsjusza

- Czas trwania cyklu prasowania: od 15 do 25 sekund na 1 mm grubości blachy

W tym przypadku rozmiar płyty wynosi 6000 x 3000 mm. Jednocześnie można wyprodukować do 25 płyt. Oczywistym jest, że producenci dążą do skracania cykli produkcyjnych, co można osiągnąć stosując żywice o szybszym tempie utwardzania i ewentualnie stosując wyższe temperatury. Z jednej strony czynniki te zwiększają produktywność miejsce produkcji z drugiej strony może mieć wpływ na jakość wytwarzanych produktów.

Lamówka

Po prasowaniu na gorąco płyty schładza się na specjalnych półkach lub wentylatorach, ponieważ po procesie prasowania na gorąco mają długi okres przydatności do spożycia wysoka temperatura i do dalszego przetwarzania muszą zostać schłodzone. Po wystygnięciu płyty trafiają na miejsce piłowania, gdzie są docinane na wymiar. Następnie należy je ułożyć w stosy i pozostawić w nich przez kilka dni, aby utrwalić i utrwalić ich właściwości fizyczne i chemiczne.

Szlifowanie

NA Ostatni etap Powierzchnia płyt jest wypoziomowana, usuwane są różne nierówności, szorstkość i inne wady produkcyjne. Jest to szczególnie ważne w przypadku płyt, które później będą miały powłokę laminowaną.

Film z procesu produkcyjnego

Ten film opowiada o procesie produkcji płyt wiórowych.

Materiały referencyjne kosztów produkcji

Oto kilka parametrów proces technologiczny produkcja płyt wiórowych na metr sześcienny produktu.

| Nazwa | Ilość |

| Miazga drzewna, m3 | od 1,7 do 1,9 |

| Żywica, kg | od 70 do 80 |

| Woda (para), tony | od 1,3 do 1,6 |

| Energia elektryczna, kW/h | od 160 do 170 |

| Koszty pracy, roboczogodziny (bezpośredni proces produkcyjny) | od 2,5 do 5 |

Klasyfikacja płyt wiórowych

Podajemy główne typy klasyfikacji:

- Zamiar

- Rozmiary arkuszy;

- Grubość arkusza;

- Obróbka powierzchniowa;

- Skład chemicznyżywice;

- Dostępność specjalnych dodatków;

- Klasa toksyczności;

- Stopień (jakość).

Przyjrzyjmy się tym cechom bardziej szczegółowo.

Zamiar

- Płyta wiórowa ogólnego przeznaczenia. W przypadku takich płyt nie jest to wymagane specjalne wymagania takie jak wodoodporność lub ognioodporność. Stosowane są głównie w pomieszczeniach zamkniętych i służą do budowy przegród oraz produkcji mebli itp. Być może głównym wymaganiem jest przyjazność dla środowiska, ponieważ w pomieszczeniach zamkniętych istnieje ograniczenie uwalniania emitowanych gazów do atmosfery. szkodliwe substancje(formaldehyd). Jak w zasadzie są to płyty wiórowe wykorzystujące żywicę mocznikowo-formaldehydową.

- W odróżnieniu od płyt wiórowych ogólnego przeznaczenia, tego typu płyty muszą charakteryzować się wodoodpornością, ognioodpornością, właściwości termoizolacyjne, wodoodporność itp. Z reguły płyty tego typu produkowane są na bazie żywic fenolowo-formaldehydowych, rzadziej na bazie żywic mocznikowo-formaldehydowych i stosuje się także odpowiednie dodatki.

- Płyta wiórowa specjalnego przeznaczenia. Wyroby te produkowane są na zamówienie i posiadają właściwości chemiczne, fizyczne oraz wymiary określone przez Klienta.

Rozmiary arkuszy

Wymiary arkuszy płyt wiórowych muszą być zgodne z aktualnym GOST. Producenci nadal trzymają się tej zasady, jednak zdarzają się przypadki odstąpienia od niej ze względu na fakt, że produkcja mebli (lub inni duzi klienci) dyktują swoje życzenia i wymagania dotyczące formatu arkusza ze względu na planowanie ich produkcji w celu zminimalizowania odpadów . Standard wymiary pościel:

Udostępniamy także tabelę z kilkoma typowymi (najczęstszymi) wymiarami arkuszy płyt wiórowych.

| Długość, mm | Szerokość, mm |

| 2750 | 1830 |

| 2620 | 1830 |

| 2440 | 1830 |

Grubość arkusza

ładna płyta wiórowa uniwersalny materiał i ma szeroki zakres Aplikacje. Są prześcieradła z różne grubości. Wraz ze wzrostem grubości blachy wzrasta jej wytrzymałość, ale maleje jej elastyczność i plastyczność. Zatem grubość blachy w dużej mierze determinuje zakres jej zastosowania.

| Grubość, mm | Zamiar |

| od 8 do 10mm | Elementy dekoracyjne w produkcja mebli i dekoracji wnętrz |

| od 16 do 18 mm | Produkcja mebli, a także podstawa do układania podłóg (pod linoleum i laminatem) |

| od 22 do 25mm | Drzwi, blaty, mocno obciążone konstrukcje meblowe |

| od 28 do 38mm | Produkcja mebli o dużym obciążeniu i elementy konstrukcyjne. Na przykład lady barowe, masywne blaty itp. |

Obróbka powierzchniowa

Opisując proces produkcji płyt wiórowych, wspomniano o procesie obróbki powierzchni, dlatego można wyróżnić trzy główne typy:

- Płyta szlifowana. Jak sama nazwa wskazuje, powierzchnia takich płytek jest polerowana specjalnymi środkami Szlifierki, a powierzchnia jest idealnie płaska i gładka. Między sobą rzemieślnicy nazywają takie płyty białymi (lub po prostu wiewiórkami).

- Płyta nie szlifowana. Oczywiście powierzchnia płyty jest obrobiona i wypoziomowana, jednak nie przeprowadza się procesu dokładnego szlifowania i wykańczania, a jakość powierzchni jest znacznie gorsza od szlifowanych próbek.

- Płyta laminowana. Są to płyty, których powierzchnie pokryte są specjalnymi foliami, które mają następujące cele:

- Barwienie. Folie mogą mieć żądany kolor lub wzór.

- Ochrona. Deska jest wodoodporna, dzięki czemu chroni płytę przed działaniem wilgoci, która działa destrukcyjnie.

- Wytrzymałość. Folie są bardzo trwałe i chronią powierzchnię płyty przed zewnętrznymi wpływami mechanicznymi.

Skład chemiczny żywicy

Może pełnić funkcję elementu łączącego następujące typyżywice:

| Rodzaj użytej żywicy | Zalety | Wady | Aplikacja |

| Fenol-formaldehyd | Odporność na wilgoćNiski koszt | Zwiększone szkody dla ludzi w wyniku uwalniania szkodliwych substancji w powietrzu | Konstrukcje budowlane na zewnątrz |

| Melamina-formaldehyd | Odporność na wilgoć Przyjazny dla środowiska | Wysoka cena | Produkcje specjalne |

| Mocznik-formaldehyd | Niski kosztNiska odporność na wilgoćNiski koszt | Niewielkie uwalnianie szkodliwych substancji | Ponad 87% wszystkich wyprodukowanych płyty wiórowe produkowane są z wykorzystaniem tego typu żywicy |

Dostępność specjalnych dodatków

Do żywic często dodaje się specjalne dodatki w celu poprawy właściwości fizycznych i Właściwości chemiczne arkusz płyty wiórowej.

| Przyłączeniowy | Opis |

| Ognioodporny | Jest to dodatek poprawiający bezpieczeństwo pożarowe płyt wiórowych |

| Antyseptyczny | Jest to dodatek zapobiegający procesowi gnicia (powstaniu grzybów, pleśni itp.) |

| Emulsja parafinowa | Jest to dodatek zwiększający odporność płyty na wilgoć. Oznakowanie zawiera literę „B”. |

Klasa toksyczności (emisja formaldehydu)

Ponieważ w procesie produkcyjnym mogą używać nie tylko różne rodzajeżywice (patrz „Skład chemiczny żywicy”), ale w ramach każdego rodzaju istnieją konkretni producenci tych żywic, żywice mogą różnić się składem, wówczas wprowadzane są dodatkowe klasy toksyczności substancji szkodliwych (obecność formaldehydu).

| Klasa toksyczności | Zawartość formaldehydu | Poziom szkody |

| E0 | Praktycznie = 0 | Krótki |

| E1 | do 10 mg na 100 g suchej kostki | Przeciętny |

| E2 | od 10 do 30 mg na 100g suchej kostki | Wysoki |

Film o niebezpieczeństwach związanych z użytkowaniem płyt wiórowych w pomieszczeniach mieszkalnych.

Stopień (jakość)

Gatunek płyty wiórowej jest podstawową cechą określającą jakość płyty.

| Typ płyty | Opis |

| 1 | Niedopuszczalne jest: · występy i wgłębienia, · plamy żywiczne, parafinowe i inne; · Wyszczerbione krawędzie i wyszczerbione rogi. |

| 2 | Dopuszczalne są: · odłupane krawędzie w granicach odchyleń na długości (szerokości) płyty; · wady szlifierskie (nie więcej niż 10% powierzchni); · w większym stopniu (w porównaniu do gatunku pierwszego) obecność wtrąceń kory i dużej frakcji wiórów. |

| Płyta gruntowa (OPN) | Nie spełnia parametrów ani pierwszego, ani drugiego gatunku |

Materiały referencyjne

Oto kilka materiałów referencyjnych na temat zagadnień technicznych i Charakterystyka fizyczna Płyta wiórowa. Mogą być przydatne, jeśli konieczne jest obliczenie objętości, wagi, powierzchni arkuszy podczas transportu lub zamówienia.

Gęstość płyty wiórowej

| Grubość (mm) | 8 | 10 | 16 | 20 | 22 | 30 | 32 | 38 |

| Gęstość (kg/metr sześcienny) | 740 | 720 | 680 | 670 | 660 | 620 | 600 | 600 |

Powierzchnie i objętości płyty wiórowej

| Szerokość, mm | Długość, mm | Powierzchnia, metr kwadratowy | Objętość (o grubości 10 mm), metr sześcienny. | Objętość (o grubości 18 mm), metr sześcienny. | Objętość (o grubości 20 mm), metr sześcienny. | Objętość (o grubości 38 mm), metr sześcienny. |

| 2440 | 1830 | 4,47 | 0,045 | 0,080 | 0,089 | 0,170 |

| 2750 | 1830 | 5,03 | 0,050 | 0,091 | 0,101 | 0,191 |

| 3060 | 1830 | 5,60 | 0,056 | 0,100 | 0,112 | 0,213 |

| 3060 | 1220 | 3,73 | 0,037 | 0,067 | 0,075 | 0,142 |

| 3060 | 610 | 1,87 | 0,019 | 0,036 | 0,037 | 0,071 |

Waga płyty wiórowej

| Grubość, mm | Rozmiar, mm | ||||

| 2440x1830 | 2750x1830 | 3060x1830 | 3060x1220 | 3060x610 | |

| 10 mm | 26 kg | 29 kg | 33 kg | 22 kg | 11 kg |

| 18 mm | 33 kg | 37 kg | 41 kg | 27 kg | 14 kg |

| 20 mm | 60 kg | 67 kg | 75 kg | 50 kg | 25 kg |

| 32 mm | 86 kg | 97 kg | 108 kg | 72 kg | 36 kg |

Ilość arkuszy w paczkach

Do transportu płyty wiórowe pakowane są w wiązki. Liczbę arkuszy w paczkach przedstawia poniższa tabela.

| Grubość blachy, mm | Liczba arkuszy, szt. |

| 8 | 90 |

| 10 | 85 |

| 16 | 54 |

| 20 | 45 |

| 26 | 36 |