Podstawowe informacje o sprężarkach scroll i ich zakresie. Sprężarka chłodnicza typu scroll. Zasada działania i konstrukcja Sprężarka spiralna z perlem i

Przeczytaj także

Zasada działania, konstrukcja i cechy chłodniczych sprężarek spiralnych COPELAND. Zwiększona efektywność energetyczna i inne zalety sprężarek spiralnych COPELAND w porównaniu do innych sprężarek chłodniczych.

Dowiedz się więcej o modelach sprężarek spiralnych Copeland

Dane techniczne i ceny hermetycznych średniotemperaturowych sprężarek typu scroll Copeland Scroll serii ZR (R407C)

Charakterystyka techniczna i ceny hermetycznych średniotemperaturowych sprężarek spiralnych Copeland Scroll serii ZP (R410A)

Charakterystyka techniczna i ceny sprężarek hermetycznych typu scroll Copeland Scroll serii ZPD i ZRD

Dane techniczne i ceny hermetycznych sprężarek spiralnych Copeland serii ZH

Dane techniczne i ceny hermetycznych sprężarek spiralnych Copeland serii ZB

Dane techniczne i ceny hermetycznych sprężarek spiralnych Copeland serii ZF

Dane techniczne i ceny sprężarek cyfrowych Copeland Scroll serii ZFD i ZBD

O sprężarkach spiralnych ogólnie, a w szczególności o sprężarkach spiralnych COPELAND

Ten prosty rodzaj kompresji został po raz pierwszy opatentowany w 1905 roku. Ruchoma spirala, poruszająca się zgodnie ze spiralą nieruchomą, tworzy pomiędzy tymi spiralami system półksiężycowych obszarów wypełnionych gazem (patrz ryc. 1).

Podczas procesu ściskania jedna helisa pozostaje nieruchoma (nieruchoma), a druga wykonuje ruchy orbitalne (ale nie obrotowe) (helisa orbitalna) wokół nieruchomej helisy. W miarę rozwoju tego ruchu obszary pomiędzy dwiema spiralami są stopniowo wypychane w kierunku ich środka, jednocześnie zmniejszając swoją objętość. Kiedy obszar osiągnie środek spirali, gaz znajdujący się obecnie pod wysokim ciśnieniem jest wypychany z portu znajdującego się w środku. Podczas kompresji wiele obszarów jest kompresowanych jednocześnie, dzięki czemu proces kompresji przebiega płynnie.

Zarówno proces ssania (zewnętrzna część spirali), jak i proces tłoczenia ( wewnętrzna część spirale) prowadzone są w sposób ciągły.

1. Proces kompresji odbywa się poprzez oddziaływanie spiral orbitalnych i stacjonarnych. Gaz przedostaje się do zewnętrznych obszarów powstałych podczas jednego z ruchów orbitalnych spirali.

2. Gdy gaz przedostaje się do wnęki spirali, obszary ssania zamykają się.

3. W miarę jak poruszająca się spirala kontynuuje swój ruch orbitalny, gaz ulega sprężaniu w dwóch stale malejących obszarach.

4. Zanim gaz dotrze do środka, powstaje ciśnienie tłoczenia.

5. Zwykle podczas pracy wszystkie sześć obszarów wypełnionych gazem znajduje się w różnych stadiach sprężania, co pozwala na ciągłą realizację procesów ssania i tłoczenia.

Sprężarki spiralne Copeland po raz pierwszy pojawiły się na rynku chłodniczym w Rosji i krajach WNP na początku lat 90-tych ubiegłego wieku. Sprężarki spiralne Copeland są stosowane we wszystkich głównych systemach klimatyzacji, w tym w modelach typu split i multi-split, wersjach stojących oraz w agregatach chłodniczych, klimatyzatorach dachowych (klimatyzatory dachowe) i pompach ciepła. Typowe zastosowania to klimatyzacja w mieszkaniach, statkach, fabrykach i dużych budynkach, a także w automatycznych centralach telefonicznych, w procesach chłodniczych i transporcie. Chłodnicze sprężarki spiralne są szeroko stosowane w agregatach skraplających, systemach „chłodzących” w supermarketach, chłodnictwie przemysłowym i zastosowaniach transportowych, w tym w kontenerach. Limity wydajności chłodniczej sprężarek spiralnych stale się zwiększają i obecnie zbliżają się do 200 kW w przypadku korzystania ze stacji wielosprężarkowej.

Sprężarki spiralne Copeland po raz pierwszy pojawiły się na rynku chłodniczym w Rosji i krajach WNP na początku lat 90-tych ubiegłego wieku. Sprężarki spiralne Copeland są stosowane we wszystkich głównych systemach klimatyzacji, w tym w modelach typu split i multi-split, wersjach stojących oraz w agregatach chłodniczych, klimatyzatorach dachowych (klimatyzatory dachowe) i pompach ciepła. Typowe zastosowania to klimatyzacja w mieszkaniach, statkach, fabrykach i dużych budynkach, a także w automatycznych centralach telefonicznych, w procesach chłodniczych i transporcie. Chłodnicze sprężarki spiralne są szeroko stosowane w agregatach skraplających, systemach „chłodzących” w supermarketach, chłodnictwie przemysłowym i zastosowaniach transportowych, w tym w kontenerach. Limity wydajności chłodniczej sprężarek spiralnych stale się zwiększają i obecnie zbliżają się do 200 kW w przypadku korzystania ze stacji wielosprężarkowej.

Ta seria modeli posiada zarówno standardowy zestaw właściwości sprężarek, jak i nowe funkcje dodatkowe. Ten zestaw możliwości nie ma odpowiednika wśród innych typów sprężarek. Sprężarki spiralne Copeland są dostępne w zakresie mocy 2...15 KM. (przez wbudowany silnik elektryczny/silnik). Kluczowe cechy tych sprężarek to: szeroki zakres pracy, wydajność porównywalna ze sprężarkami półhermetycznymi i lepsza od modeli hermetycznych w zastosowaniach niskotemperaturowych, płynna praca umożliwiająca stałe sprężanie i zmniejszona liczba ruchomych części, wysoka niezawodność osiągnięta dzięki wyjątkowej konstrukcji Copeland Scroll™ . Przewaga pod względem rozmiaru i wagi: Sprężarki spiralne Copeland zajmują 1/3 powierzchni nośnej równoważnego modelu sprężarki półhermetycznej, a ich waga stanowi 1/4 jej masy. Sprężarki spiralne mają mniej ruchomych części niż sprężarki tłokowe. Dzięki temu są bardziej niezawodne i można je stosować w szerszym zakresie roboczym. Zoptymalizowane do pracy w niskich, średnich i wysokich temperaturach wrzenia, chłodnicze sprężarki spiralne Copland coraz częściej zastępują sprężarki tłokowe. Sprężarki spiralne Copland serii ZR wykorzystują silniki elektryczne 50 i 60 Hz. Sprężarki spiralne ZR są przystosowane do czynników chłodniczych HFC i HCFC, a pełna gama ZR może być dostarczana z olejem mineralnym lub syntetycznym.

Uważa się, że sprężarki spiralne mają zastosowanie tylko w klimatyzacji, a do zastosowań niskotemperaturowych nadają się wyłącznie półhermetyczne sprężarki tłokowe lub śrubowe. Tak, to stwierdzenie dotyczy większości sprężarek spiralnych istniejących na świecie. Ale nie w przypadku sprężarek Copeland. Wielu dystrybutorów konkurencyjnych produktów zwraca uwagę wszystkich na fakt, że sprężarka typu scroll przeznaczona jest wyłącznie do pracy w wysokich lub w skrajnych przypadkach średnich temperaturach. Pewnie mają na myśli te kompresory, które sami dostarczają, nie mając możliwości dokupienia sprzętu za więcej szerokie możliwości. Lub, co jest również prawdopodobne, takie stwierdzenia są prostym podstępem konkurs dla umysłów tych, którzy nie są jeszcze wtajemniczeni w szczegóły urządzenie wewnętrzne sprężarki spiralne różnych firm, a także nie wie nic o ich zaletach/wadach porównawczych.

Uważa się, że sprężarki spiralne mają zastosowanie tylko w klimatyzacji, a do zastosowań niskotemperaturowych nadają się wyłącznie półhermetyczne sprężarki tłokowe lub śrubowe. Tak, to stwierdzenie dotyczy większości sprężarek spiralnych istniejących na świecie. Ale nie w przypadku sprężarek Copeland. Wielu dystrybutorów konkurencyjnych produktów zwraca uwagę wszystkich na fakt, że sprężarka typu scroll przeznaczona jest wyłącznie do pracy w wysokich lub w skrajnych przypadkach średnich temperaturach. Pewnie mają na myśli te kompresory, które sami dostarczają, nie mając możliwości dokupienia sprzętu za więcej szerokie możliwości. Lub, co jest również prawdopodobne, takie stwierdzenia są prostym podstępem konkurs dla umysłów tych, którzy nie są jeszcze wtajemniczeni w szczegóły urządzenie wewnętrzne sprężarki spiralne różnych firm, a także nie wie nic o ich zaletach/wadach porównawczych.

Wyjątkowość sprężarek spiralnych Copeland polega na możliwości bezbolesnego wtryskiwania ciekłego (lub pary) czynnika chłodniczego bezpośrednio do wnęk spiralnych mniej więcej w połowie procesu sprężania. Większość innych sprężarek spiralnych nie ma takiej możliwości ze względu na znaczne różnice konstrukcyjne. Copeland będąc pionierem przemysłowego rozwoju technologii scroll w skali światowej (pierwsze na świecie seryjne sprężarki spiralne zjechały z linii montażowej nowej specjalistycznej fabryki Copeland w USA w 1987 roku), jako pierwszy opatentował szereg krajach najciekawsze rozwiązania techniczne, które umożliwiają wtrysk cieczy do pośredniego chłodzenia w warunkach niskotemperaturowych bezpośrednio do strefy sprężania, bez skracania żywotności sprężarki. Dzięki temu niskotemperaturowa sprężarka spiralna Copeland jest praktycznie jedyną na świecie, która może bezpiecznie pracować w temperaturach wrzenia minus 35...minus 40°C (R22 lub R404A) i przy normalnych temperaturach skraplania +30. ..+50°C. Zatem proces zamrażania przy użyciu niskotemperaturowej sprężarki spiralnej Copeland jest dzisiejszą rzeczywistością. Ta technologia został już przetestowany i z powodzeniem zastosowany w Rosji, Ukrainie i innych krajach WNP.

Specjaliści, którzy mają już własne praktyczne doświadczenie w obsłudze niskotemperaturowych sprężarek spiralnych Copeland, doskonale zdają sobie sprawę, że żadna inna sprężarka dowolnego typu (w tym sprężarki tłokowe, rotacyjne, śrubowe, a nawet turbo) nie osiąga zadanego reżimu niskotemperaturowego tak szybko, jak to możliwe. współpracuje ze sprężarką spiralną Copeland. Zatem ci konsumenci, którzy wymagają najszybszej szybkości zamrażania, mogą podziękować firmie Copeland za niskotemperaturową sprężarkę spiralną.

Druga generacja chłodniczych sprężarek spiralnych Copeland serii ZB i ZF z wtryskiem pary jest przeznaczona do pracy w warunkach średnich i niskich temperatur z wiodącymi w branży wskaźnikami wydajności przez cały rok. Seria ZB o mocy napędowej od 2 do 30 KM. i ZF od 4 do 15 KM. przeznaczone do pracy z czynnikami chłodniczymi R22, R134a, R404A i R407C. Obecność trzykrotnie mniejszej liczby części ruchomych w porównaniu do tradycyjnych półhermetycznych sprężarek tłokowych, wbudowany system zabezpieczeń oraz spiralny mechanizm dopasowujący zapewnia znaczną tolerancję na wnikanie ciekłego czynnika chłodniczego, co pozwala mówić o doskonałej niezawodności tej gamy sprężarek kompresory jako całość.

Druga generacja chłodniczych sprężarek spiralnych Copeland serii ZB i ZF z wtryskiem pary jest przeznaczona do pracy w warunkach średnich i niskich temperatur z wiodącymi w branży wskaźnikami wydajności przez cały rok. Seria ZB o mocy napędowej od 2 do 30 KM. i ZF od 4 do 15 KM. przeznaczone do pracy z czynnikami chłodniczymi R22, R134a, R404A i R407C. Obecność trzykrotnie mniejszej liczby części ruchomych w porównaniu do tradycyjnych półhermetycznych sprężarek tłokowych, wbudowany system zabezpieczeń oraz spiralny mechanizm dopasowujący zapewnia znaczną tolerancję na wnikanie ciekłego czynnika chłodniczego, co pozwala mówić o doskonałej niezawodności tej gamy sprężarek kompresory jako całość.

Inne ważne zalety sprężarek spiralnych Copeland to praca przy niskie temperatury ah kondensacji, zapewniając doskonałą roczną wydajność operacyjną, szeroki zakres pracy i zmniejszone rozmiary dla lepszej adaptacji do wymaganego zastosowania. Szczególnie odpowiednim sprzętem do wieloparowych układów chłodniczych wymagających kontrolowanej wydajności chłodniczej są modele sprężarek spiralnych ZBD do średnich temperatur wrzenia oraz ZFD z wtryskiem pary do niskich temperatur wrzenia.

Sprężarka spiralna Copeland Digital zapewnia bezstopniową regulację wydajności od 10 do 100% za pomocą prostego układu mechanicznego i gwarantuje precyzyjną kontrolę ciśnienia wrzenia i temperatury przy każdym obciążeniu. Sprężarka spiralna Copeland Digital nie wymaga skomplikowanych sterowników elektronicznych i można ją łatwo zintegrować z systemem chłodniczym. Silnik sprężarki pracuje zawsze ze stałą prędkością znamionową, co zapewnia wysoką niezawodność i gwarantuje wydajność układ wewnętrzny smary

Porównanie z innymi typami sprężarek

|

Spirala niskotemperaturowa Sprężarki Copeland |

Inne typy sprężarek dowolnego znanego typu światowych producentów |

|

Wysoka prędkość posuwu i współczynnik wydajności na poziomie optymalnym dla tego zakres modeli region ciśnienia wrzenia (temperatury) łącznie przy normalnych ciśnieniach (temperaturach) kondensacja => jednocześnie zużyta moc chłodnicza moc niższa |

Większość tłoków jest uszczelniona i półhermetyczne (z wyjątkiem modeli serii Copeland Dyskowce), rotacyjne, śrubowe i odśrodkowe sprężarki mają gorszą wydajność z powodu jeden lub więcej z następujących czynników: objętość „martwa”, straty zaworowe, duże wewnętrzny straty ciepła, wysoka wydajność tylko w stosunkowo wąski zakres stopni sprężania itp. => z tą samą wydajnością chłodniczą zużycie energii jest wyższe |

|

Możliwość zastosowania jednego modelu w szeroki zakres temperatur wrzenia od minus 40oC do +7oC (dla R22 lub R404A) => do różnych zastosowań wymagany jest tylko jeden typ modelu (niska temperatura!) => optymalizacja stany magazynowe: mniej modeli - mniej części zamiennych |

Większość innych typów sprężarek tak ma wyraźny podział na temperaturę niską i średnią modele => dla różne zadania wymagany kilka różnych typów modeli (2 lub nawet 3 lubię!) => Zapasy magazynowe są zbyt duże - potrzeba więcej części zamiennych |

|

Stosunkowo duża moc napędu zapobiega przegrzaniu silnika elektrycznego podczas wyjście do trybu. Wyższa niezawodność. Nie ma potrzeby zabezpieczania silnika sprężarka niskotemperaturowa przy pracować pod wysokim ciśnieniem (temperatury) wrzenia => nie wymagane TRV z funkcją MOP => technologiczny problemy są rozwiązywane znacznie szybciej szybkie napełnienie parownika okres rozruchu i wyjścia sprężarki bezpieczny tryb pracy (np. zamrożenie produktu potrwa znacznie dłużej szybciej; gotowy produkt będzie większy wysoka jakość) |

Ze względu na stosunkowo małą moc napędu niskotemperaturowe sprężarki tłokowe wymagane sztuczne ograniczenie maksymalne ciśnienie wrzenia (temperatura), który jest zwykle realizowany przy użyciu TRV z Funkcja MOP => wymaga zaworu rozprężnego z funkcją MOP MOP => z powodu niskiego dopływu czynnika chłodniczego do parownik aż do maksimum maksymalne ciśnienie wrzenia (indywidualnie dla każdej sprężarki) chłodnictwo Instalacja (zamrażająca) osiąga wartość zadaną tryb bardzo wolny => utrata jakości produkty mrożone z powodu naruszenia prędkość zamrażania |

|

Prąd rozruchowy praktycznie nie różni się od pracownik (sprężarka uruchamia się całkowicie wewnętrznie nieobciążony mechanicznie) => minimum => styczniki sprężarki może mieć mniejszą moc i elektryczny wyłącznik ochronny musi być (!) mniej silny. Oszczędność energii podczas uruchamiania. |

Wzrosła liczba innych typów sprężarek lub bardzo wysoki prąd rozruchowy nawet z zastosowanie mechanicznych urządzeń rozładunkowych => niekorzystny wpływ na sąsiadów odbiorcy energii elektrycznej; wymaga mocniejszego osprzęt instalacji elektrycznej Zwiększone zużycie energii podczas uruchamiania. |

|

Sprężarka spiralna Copeland ma jeden z najlepszych wskaźników pod względem stopnia przenoszenie oleju do układu jest jednym z najczęstszych niskie wartości => w wielu zastosowaniach przypadki, w których stosowany jest separator oleju oraz inne złożone elementy systemu nie wymaga smarowania |

Przenoszenie oleju w większości silników tłokowych sprężarki (z wyjątkiem modeli z wentylacją zawór w skrzyni korbowej np. do Copelanda - seria modeli Discus lub seria S) są wyższe i śrubowe są kilkukrotnie wyższe => dodatkowo potrzebne są drogie elementy układu powrotu oleju (a czasami chłodzenie), system sterowania instalacją staje się bardziej skomplikowane, a jego niezawodność maleje |

|

Możliwość pracy tymczasowej w warunkach przerywany (ubogi) powrót oleju dzięki Łożyska ślizgowe teflonowe => wysoka żywotność nawet w ciężkich warunkach warunki pracy (np. zmniejszona lepkość ze względu na wysoką temperatura oleju lub wysoka ilość rozpuszczonego czynnika chłodniczego; przerywany (częściowy) powrót olej kompresorowy) |

Prawie wszystkie inne sprężarki na świecie (z wyjątkiem seria modeli Discus lub seria S firmy Copeland), w jakie łożyska ślizgowe są stosowane, mieć brązową lub podobną powłokę (babbity itp.) w parach tarcia => o godz zwiększone niewłaściwe warunki smarowania zużycie par ciernych => szybka awaria kompresor |

|

Wysoka prędkość posuwu na przez cały okres użytkowania ze względu na darmową samoregulująca uszczelka pomiędzy spirale – dopasowanie promieniowe => stała wydajność chłodzenia |

Większość typów sprężarek ma współczynnik natężenie przepływu zmniejsza się wraz z użytkowaniem sprężarki z powodu zużycia współpracującego części w zagłębieniach ściskających => zmniejszone koniec wydajności chłodzenia standardowy okres użytkowania |

|

Zwiększona odporność na „mokro” oczywiście” dzięki promieniowi porozumienie |

Niska odporność na „pracę na mokro” dla wszystkich rodzaje sprężarek (w tym scroll modele, w których nie ma dopasowania promieniowego), z wyjątkiem sprężarek śrubowych |

|

Wysoka odporność mechaniczna zanieczyszczenie promieniowe porozumienie |

Cząsteczki mechaniczne dostające się do strefy ściskania prawie zawsze prowadzi do niepowodzenia wszystkie typy sprężarek, w tym scroll modele bez dopasowania promieniowego |

Porównanie z innymi typami sprężarek spiralnych

| Sprężarki spiralne Copeland | Inne sprężarki spiralne |

|

Mamy najbardziej kompletną linię sprężarki spiralne, w tym modele niskotemperaturowe do minus 40 wrzenie oC: *klimatyzacja (R22, R134a, R407C) ZR *klimatyzacja (R410A) ZP * wysokotemperaturowe pompy ciepła ZH * chłodzenie wysoko i średniotemperaturowe / chillery ZB * chłodzenie średniotemperaturowe ZS * Chłodzenie niskotemperaturowe ZF * Chłodzenie w bardzo niskiej temperaturze (kriogeniczne). ZC * modele poziome: ZBH – wysoka i średnia temperatura chłodzenie ZSH – chłodzenie średniotemperaturowe ZFH – chłodzenie niskotemperaturowe * modele z funkcją bezstopniową i bezstopniową regulacja wydajności |

Większość firm produkujących spirale kompresory mają tylko w swoim arsenale modele do klimatyzacji (przynajmniej w przypadku średniotemperaturowego zimna), ponieważ modele niskotemperaturowe są zbyt złożone i wymagają radykalnych zmian wewnętrznych projekty |

|

Jest mechanizm wewnętrzny Spiralne zabezpieczenie przed przeciążeniem: modele średniotemperaturowe ZS i ZF – gdy stosunek ciśnień zostanie przekroczony tłoczenie/ssanie 20:1 modele wysoko- i średniotemperaturowe ZR i ZB – po przekroczeniu współczynnika ciśnień tłoczenie/ssanie 10:1 dzięki osiowemu ułożeniu |

Większość producentów ma mechaniczne ochrona samych spiral przed przeciążeniami nieobecny (brak wyrównania osiowego) => Możliwe zniszczenie spiral w przypadku przeciążenia |

|

Podczas uruchamiania spirale nie stykają się ze sobą jego powierzchnie boczne (ze względu na koordynację osiową) => start bez obciążenia => zwiększony żywotność silnika i zmniejszona Zużycie energii |

Większość sprężarek spiralnych tak ma konstrukcja ze sztywno ustaloną trajektorią ruch obracającej się spirali (brak koordynacji osiowej) => start pod obciążeniem => zwiększone zużycie energii |

|

Bezpośredni kontakt pomiędzy spiralami kierunek końcowy bez użycia uszczelki końcowe => wysoka żywotność i zdolność do pracy na wysokich obrotach współczynniki kompresji |

Wielu producentów używa końcówki uszczelki, aby zapewnić prawidłowe uszczelnienia => zmniejszona żywotność i trudności w pracy z dużymi różnicami ciśnienie (tryby niskotemperaturowe) |

Sprężarki Copeland Digital Scroll™

Konstrukcja sprężarek Copland Digital Scroll™ opiera się na: unikalna technologia Zatwierdzenie bloku spiralnego Copeland Compliance™. Kontrolę wydajności uzyskuje się poprzez osiowe rozłożenie spiral w krótkim czasie. To proste i niezawodne metoda mechaniczna dla płynnej kontroli wydajności, precyzyjnej kontroli temperatury i zwiększonej wydajności systemu.

Konstrukcja sprężarek Copland Digital Scroll™ opiera się na: unikalna technologia Zatwierdzenie bloku spiralnego Copeland Compliance™. Kontrolę wydajności uzyskuje się poprzez osiowe rozłożenie spiral w krótkim czasie. To proste i niezawodne metoda mechaniczna dla płynnej kontroli wydajności, precyzyjnej kontroli temperatury i zwiększonej wydajności systemu.

Sprężarka Copeland Digital Scroll™ to rozwiązanie, z którym można zintegrować istniejący system. Jest to szybkie i łatwe, ponieważ nie są wymagane żadne inne komponenty. Aby ułatwić wdrożenie, firmy Dixell i Alco wspólnie z firmą Copeland opracowały dwa sterowniki do sterowania sprężarkami Copeland Digital Scroll™.

Sprężarka Copeland Digital Scroll™ oferuje najszerszy zakres regulacji wydajności w branży i umożliwia płynną zmianę wydajności w zakresie od 10% do 100% bez zmiany zakresu roboczego standardowej sprężarki Copeland Scroll™. W rezultacie ciśnienie i temperatura ssania są utrzymywane bardzo precyzyjnie, a cykle sprężarki są ograniczone do minimum. Zapewnia to optymalną wydajność systemu i długą żywotność sprzętu i komponentów.

Możliwość pracy sprężarek Copeland Digital Scroll™ przy temperaturach skraplania do 10°C zapewnia również najlepszą efektywność sezonową na rynku sprężarek. Natężenia przepływu czynnika chłodniczego w układach ze sprężarkami Copeland Digital Scroll™ są identyczne jak w przypadku standardowych sprężarek, nawet przy niskiej wydajności.

Sprężarka Copeland Digital Scroll™ pracuje przez cały czas z pełną prędkością, nigdy nie ograniczając powrotu oleju do sprężarki. Sprężarka Digital Scroll™ zapewnia podobne wysoki poziom niezawodność, podobnie jak systemy ze standardowymi sprężarkami. Silnik sprężarki nie przegrzewa się, a podczas pracy nie występują drgania rezonansowe, co często ma miejsce w układach z falownikiem.

Wysokowydajne sprężarki spiralne Copeland ZF EVI

Copeland Scroll TM oferuje najwięcej skuteczne rozwiązanie do zastosowań niskotemperaturowych w supermarketach. Trzy lata temu, wraz z wprowadzeniem serii sprężarek spiralnych ZB do zastosowań chłodniczych pracujących w zakresie średniowrzących, firma Copeland wprowadziła na rynek drugą generację sprężarek spiralnych. Dziś to pokolenie się rozrosło Nowa seria wysokowydajne sprężarki scroll, co niewątpliwie będzie miało istotny wpływ na dalszy rozwój systemów chłodniczych. Nowa sprężarka spiralna ZF EVI, specjalnie zaprojektowana i zoptymalizowana pod kątem maksymalizacji korzyści płynących z technologii dochładzania cieczy i wtrysku pary, jest kluczowym elementem przy projektowaniu wysokowydajnych niskotemperaturowych instalacji centralnego chłodzenia.

Sprężarki spiralne ZF EVI charakteryzują się wyższą wydajnością chłodniczą i współczynnikiem wydajności (COP) w porównaniu do modeli dostępnych na rynku, co zapewnia dodatkowe korzyści podczas pracy i czyni tę sprężarkę najbardziej preferowanym rozwiązaniem w systemach przechowywania żywności. W artykule opisano koncepcję sprężarki spiralnej EVI, podano jej główne cechy i aspekty zastosowania systemy chłodnicze. Wtrysk pary. Cykl chłodniczy w przypadku sprężarki spiralnej EVI przypomina dwustopniowy cykl z chłodzeniem międzystopniowym, ale wykorzystuje jedną sprężarkę (patrz rys. 1). Koncepcja ta jest znacznie prostsza i eliminuje dodatkowe straty, które występują w konwencjonalnym dwustopniowym układzie sprężania. Zasada działania sceny wysokie ciśnienie polega na wybraniu części skroplonej cieczy i jej późniejszym odparowaniu za zaworem rozprężnym w przeciwprądowym wymienniku ciepła-chłodnicy (ekonomizerze). Następnie przegrzana para wchodzi przez pośrednie otwory wtryskowe do wnęk bloku spiralnego.

Dodatkowe dochłodzenie zwiększa wydajność chłodniczą parownika, obniżając entalpię czynnika chłodniczego na wlocie, przy jednoczesnym utrzymaniu stałego przepływu masowego. Dodatkowy przepływ masowy wymagany do wtrysku zależy od lokalizacji przyłącza i powoduje dodatkowe obciążenie, co nieznacznie zwiększa zużycie energii przez sprężarkę spiralną. Dlatego też konstrukcja otworu wtryskowego została zoptymalizowana w celu maksymalizacji wydajności przy jednoczesnej minimalizacji zużycia energii przez sprężarkę. Powszechnie wiadomo, że wydajność dwustopniowego cyklu sprężania jest wyższa niż jednostopniowego cyklu sprężania (przy równej wydajności objętościowej).

Zwiększenie wydajności chłodniczej sprężarki uzyskuje się poprzez głębsze przechłodzenie cieczy w ekonomizerze przy nieznacznym wzroście zużycia energii na sprężanie niewielkiej porcji gazu od ciśnienia pośredniego do ciśnienia tłoczenia. Międzystopniowe chłodzenie parą obniża temperaturę tłoczenia, umożliwiając pracę sprężarki spiralnej przy wyższym stosunku ciśnień. Wcześniej wtrysk pary był tradycyjnie stosowany tylko w dużych komercyjnych sprężarkach śrubowych i wielostopniowych sprężarkach odśrodkowych (ale nie w małych hermetycznych). Dziś Copeland przedstawia nowy kompresor z wtryskiem pary, część rodziny spiralnej. Została specjalnie zaprojektowana do zastosowań niskotemperaturowych i zapewnia poziom wydajności porównywalny z półhermetyczną sprężarką Copeland Discus, która ostatnie lata została uznana za najbardziej wydajną na świecie wśród sprężarek wszystkich typów.

Ryż. 2. 26. Sprężarka spiralna Performer (Danfoss). 1 – ruchoma spirala; 2 – spirala stała; 3 - skrzynka zaciskowa; 4 – zabezpieczenie silnika elektrycznego; 5 – wziernik; 6 – ssanie; 7 – pompa olejowa; 8 - silnik elektryczny; 9 – wtrysk; 10 – zabezpieczenie przed odwrotnym obrotem; 11 – zawór zwrotny.

Silnik elektryczny znajduje się w dolnej części sprężarki; wał za pomocą mimośrodu zapewnia elipsoidalny ruch ruchomej spirali wsuniętej w nieruchomą spiralę zainstalowaną w górnej części sprężarki. Zasysany gaz wchodzi do sprężarki rurą ssącą, opływa obudowę silnika elektrycznego i wchodzi do niego przez otwory w dolnej części obudowy (rys. 2.26). Olej zawarty w parach czynnika chłodniczego oddziela się od niej w wyniku obrotu mieszaniny czynnika chłodniczego i oleju pod wpływem sił odśrodkowych i spływa na dno skrzyni korbowej sprężarki. Para przepływa przez silnik elektryczny, zapewniając całkowite chłodzenie sprężarki we wszystkich trybach pracy. Po przejściu przez silnik elektryczny para wchodzi do elementów spiralnych sprężarki, które znajdują się w górnej części sprężarki, nad silnikiem elektrycznym. Cykl pracy zamykają się w trzech obrotach wału: pierwszy obrót to ssanie, drugi obrót to sprężanie, trzeci obrót to tłoczenie. Bezpośrednio nad wylotem stałej spirali znajduje się zawór zwrotny. Chroni sprężarkę przed cofaniem się gazu po jej wyłączeniu. Po przejściu zaworu zwrotnego gaz opuszcza sprężarkę rurą tłoczną.

Sprawność sprężarek spiralnych w dużej mierze zależy od wielkości wewnętrznych promieniowych i osiowych wycieków gazu podczas procesu sprężania. Przecieki promieniowe występują pomiędzy stykającymi się powierzchniami bocznymi spiral, nieszczelności osiowe – pomiędzy górnym końcem jednej spirali a płytą podstawy drugiej (ryc. 2.24). Nieszczelności prowadzą do wzrostu zużycia energii przez sprężarkę, zmniejszając jej wydajność chłodniczą i efektywność roboczą.

Główną różnicą pomiędzy tą sprężarką a innymi sprężarkami spiralnymi jest zasada zagęszczania elementów spiralnych. Powszechnym sposobem zapewnienia promieniowego uszczelnienia jest uzyskanie szczelnego styku poprzez dociśnięcie ruchomej spirali do nieruchomej pod wpływem siły odśrodkowej. Jednak świeżo wyprodukowane sprężarki zapewniają skuteczne, jednolite uszczelnienie dopiero po okresie „dotarcia”, podczas którego między powierzchniami zostaje ustanowiony niezbędny kontakt. Dotykanie bocznych powierzchni spirali jest warunkiem wstępnym dla takich sprężarek.

Firma Danfoss stosuje w sprężarkach marki Performer tak zwaną „zasadę kontrolowanego orbitowania”, która zakłada ruch spirali po ustalonej drodze bez kontaktu pomiędzy ruchomą i nieruchomą spiralą w dowolnych warunkach pracy sprężarki.

Sprężarki o kontrolowanym rotacji muszą mieć wyjątkowo precyzyjne profile spiralne, aby zapewnić gwarantowaną szczelność. Boczne powierzchnie takich spiral nigdy się nie stykają, ale cienki film olej uszczelniający szczelinę, zapewnia smarowanie spiral bez tarcia i zużycia ich powierzchni.

Podczas tworzenia uszczelnienia osiowego niektórzy producenci sprężarek dociskają ruchomą spiralę do nieruchomej, aby uszczelnić za pomocą sprężonego gazu.

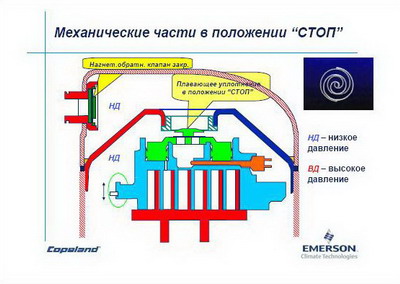

W sprężarkach Performer dynamiczny kontakt pomiędzy górnym końcem ruchomej spirali a płytą podstawy nieruchomej spirali jest utrzymywany przez pływającą uszczelkę (rys. 2.27).

Ryż. 2.27. Pływająca uszczelka z kontrolowaną rotacją wykonawcy:

1 - płyta podstawowa; 2 - szczelina między końcem a płytą podstawy; 3 - pływająca uszczelka; 4 - spirala; 5 - film olejowy zapobiegający wyciekowi gazu uszczelniającego; 6 - gaz pod wysokim ciśnieniem

Ten element uszczelniający znajduje się w rowku wyciętym w górnym końcu ruchomej spirali (ryc. 2.27). Gaz pod ciśnieniem naciska na uszczelkę pływającą od dołu i zmusza ją do docisku płyta podstawowa spirale, tworząc dynamiczny kontakt podczas pracy sprężarki. Siły docisku są bardzo małe, co w połączeniu z mały obszar kontakt zmniejsza tarcie i zwiększa wydajność sprężarki.

Cechą charakterystyczną tych sprężarek jest to, że uruchamiają się na biegu jałowym, nawet przy niezrównoważonym ciśnieniu w układzie. Dzieje się tak z powodu instalacji zawór zwrotny na linii tłocznej, która zamyka się po zatrzymaniu. W tych warunkach tylko gaz sprężony w sprężarce do miejsca montażu zaworu wraca do skrzyni korbowej, przechodząc przez spirale. Zapewnia to wyrównanie Ciśnienie wewnętrzne. Po zatrzymaniu sprężarki obie spirale otwierają się zarówno w pionie, jak i w poziomie. Po ponownym uruchomieniu sprężarka nie jest obciążona, ponieważ ciśnienie wzrasta stopniowo. Sprężarka typu scroll jest wyposażona w zawór bezpieczeństwa, który otwiera się, gdy ciśnienie przekroczy 28 barów i omija czynnik chłodniczy z komory tłocznej do komory ssącej.

Olej w sprężarkach spiralnych służy jedynie do smarowania łożysk i pływającego pierścienia uszczelniającego. Smarowanie spiral nie jest wymagane ze względu na małą prędkość obrotową i siłę tarcia w każdym punkcie styku. Zawartość oleju w mieszance olejowo-czynnikowej jest wystarczająca do zapewnienia niezbędnego smarowania, dzięki czemu olej nie jest narażony na działanie wysokich temperatur, które z biegiem czasu mogą prowadzić do pogorszenia właściwości oleju. Inny cecha pozytywna to wysoka odporność na przenoszenie oleju podczas rozruchu.

Pytania do samokontroli w Rozdziale 2.

Jaka jest różnica między sprężarkami o przepływie bezpośrednim i pośrednim? 2. Jaka jest różnica konstrukcyjna sprężarki? proste działanie ze sprężarki dwustronnego działania? 3. Jakie urządzenie zabezpieczające przed uderzeniami wodnymi jest zawarte w sprężarce? 4. Jaka jest różnica pomiędzy pierścieniem uszczelniającym tłok a pierścieniem uszczelniającym olej? 5. W jaki sposób smarowana jest uszczelka sprężarki? 6. Jaki jest cel Zawór bezpieczeństwa w kompresorze? 7. W jaki sposób olej uniesiony przez pary czynnika chłodniczego wraca do skrzyni korbowej sprężarki? 8. Dlaczego sprężarka zasilana amoniakiem ma większą wydajność chłodniczą niż sprężarka zasilana R22? 9. Jak zmienić wydajność chłodniczą sprężarki chłodniczej? 10. Jak zachodzi kompresja w sprężarce śrubowej? 11. Dlaczego w sprężarce śrubowej powstają straty energii, gdy ciśnienie na końcu sprężania nie pokrywa się z ciśnieniem tłoczenia? 12. Dlaczego wydajność chłodnicza sprężarki śrubowej zmienia się, gdy suwak się porusza? 13. Jakie są zalety i wady sprężarki śrubowej w porównaniu ze sprężarką tłokową? 14. Jakie są zalety sprężarek spiralnych? 15. Uszczelki do sprężarek spiralnych. 16. Zasada działania sprężarek typu scroll. 17. Jaka jest objętość „ściśnięta” w sprężarkach śrubowych?

Lektury do rozdziału 2.

1.Baranenko A.V., Bucharin N.N., Pekarev V.I., Timofeevsky L.S. Maszyny chłodnicze – St. Petersburg: Politechnika, 2006.-944 s.

2. Szybki wybór automatyczne regulatory, kompresory i agregaty kompresorowo-skraplające. Katalog. Danfoss. 2009.-234s

3. Ladin N.V., Abdulmanov Kh.A., Lalaev G.G. Morskie agregaty chłodnicze. Podręcznik. Moskwa, Transport, 1993.-246 s.

4. Shvetsov G. M., Ladin N. V. Morskie agregaty chłodnicze: Podręcznik dla

uniwersytety - M.: Transport, 1986. - 232 s.

Sprężarki spiralne są maszynami jednowałowymi działającymi na zasadzie wyporu. Jak wiadomo, maszyny o tej zasadzie działania są odwracalne, tj. mogą pracować praktycznie bez zmiany konstrukcji, zarówno jako sprężarki, jak i jako silniki (ekspandery lub ekspandery).

Pomysł na taką maszynę znany jest od ponad stu lat, jednak jego realizację i wprowadzenie do produkcji przemysłowej i szerokiego zastosowania udało się dopiero w latach 80-tych XX wieku. Powód jest taki sam, ponieważ podczas opracowywania sprężarek śrubowych nie było wystarczająco dokładnego sprzętu, aby wytworzyć część o takim kształcie jak spirala.

Obecnie w technice chłodniczej sprężarki spiralne znajdują zastosowanie w klimatyzatorach domowych i transportowych, pompach ciepła oraz maszynach chłodniczych małej i średniej mocy do 50 kW. Obliczenia pokazują jednak, że moc chłodniczą sprężarek spiralnych można zwiększyć do 100 kW lub więcej w miarę udoskonalania ich konstrukcji i technologii produkcji.

28 Klasyfikacja sprężarek spiralnych

Sprężarki spiralne klasyfikuje się następująco: zalane olejem; z wtryskiem cieczy kroplowej (np. czynnika chłodniczego); kompresja na sucho.

I oczywiście jedno- i dwustopniowe z różnym rozmieszczeniem stopni w stosunku do silnika.

W zależności od rodzaju gazu, mocy i innych warunków: szczelne, bezuszczelkowe, wypełnione.

W zależności od rodzaju zastosowanych spiral: ze spiralami ewolwentowymi, ze spiralami Archimedesa, z odcinkowo-kołowymi itp.

Istotny jest podział sprężarek scroll na pionowe i poziome. W tym ostatnim wał 1 jest umieszczony poziomo (patrz rysunek 65). W poziomo umieszczonych sprężarkach scroll, np. w klimatyzatorze transportowym z równoległym układem wałów i osią wzdłużną pojazdu, trudniej jest zapewnić niezawodną pracę układu smarowania sprężarki.

29 Zalety i wady sprężarek spiralnych

Główne zalety sprężarek spiralnych to:

1. Wysoka efektywność energetyczna; ich efektywna wydajność sięga 80-86%;

2.Wysoka niezawodność i trwałość, determinowana trwałością łożysk;

3. Dobra równowaga; niewielka zmiana momentu obrotowego na wale sprężarki; niskie prędkości gazu w samochodzie – wszystko to sprawia, że maszyna pracuje przy niskim poziomie hałasu.

4. Prędkość - liczba obrotów wału sprężarki wynosi od 1000 do 13000 i zakres ten się rozszerza.

5. Brak objętości martwej, niski poziom wycieków, a co za tym idzie, wyższa skuteczność wskaźnika; gaz zasysany przez sprężarkę nie styka się z gorącymi ściankami części sprężarki;

6. Procesy ssania, sprężania i tłoczenia są „rozciągnięte” wzdłuż kąta obrotu wału, dlatego nawet przy dużych częstotliwościach wału prędkości gazu są małe.

7. Brak zaworów na ssaniu i często na tłoczeniu;

8. Sprężarka spiralna, podobnie jak sprężarka śrubowa, może pracować w cyklu z „doładowaniem”;

9. Sprężarka spiralna, jak wszystkie sprężarki wyporowe, może pracować na dowolnym czynniku chłodniczym, na dowolnym gazie, a nawet z wtryskiem kropelkowym cieczy.

W porównaniu do sprężarek tłokowych o tej samej mocy, sprężarka spiralna ma następujące zalety:

Wady sprężarek spiralnych obejmują:

1. Maszyny spiralne wymagają nowych części spiralnych do inżynierii mechanicznej, do ich produkcji frezarki z CNC.

2. Na poruszającą się spiralę działa złożony układ sił: osiowy, odśrodkowy, styczny, wymagający kompetentnych obliczeń i wyważenia, a w konsekwencji wyważenia wirnika.

3. Jeżeli nie ma zaworu tłocznego, teoretyczny wykres indykatorowy sprężarki spiralnej będzie miał taki sam wygląd jak sprężarki śrubowej, z możliwym niedociśnieniem i nadmiernym skompresowaniem gazu, tj. z dodatkowymi stratami.

Sprężarki spiralne zaczęto instalować w urządzeniach klimatyzacyjnych w budynkach mieszkalnych od końca lat 80-tych. W komercyjnych systemach klimatyzacyjnych sprężarki spiralne są szeroko stosowane od końca lat 90-tych. Teraz znalazły zastosowanie w urządzeniach chłodniczych, pompach ciepła i transporcie. Sprężarki spiralne Instalowane nie tylko w instalacjach klimatyzacyjnych, ale także w centralach chłodniczych supermarketów, technologii telekomunikacyjnej, przemysłowych instalacjach chłodniczych, urządzeniach technologicznych, osuszaczach i klimatyzatorach wagonów metra. Klienci wciąż znajdują nowe zastosowania dla tego sprzętu.

| |

|

| |

Sprężarka spiralna składa się z dwóch stalowych spiral. Są one włożone jeden w drugi i rozszerzają się od środka do krawędzi cylindra sprężarki. Wewnętrzna spirala jest nieruchoma, a zewnętrzna obraca się wokół niej. Spirale posiadają specjalny profil (ewolwenta), który pozwala na toczenie się bez poślizgu. Ruchoma spirala sprężarki jest zamontowana na mimośrodzie i toczy się powierzchnia wewnętrzna kolejna spirala. W tym przypadku punkt styku spiral stopniowo przesuwa się od krawędzi do środka. Opary czynnika chłodniczego znajdujące się przed linią styku są sprężane i wpychane do centralnego otworu w pokrywie sprężarki. Punkty dotyku znajdują się na każdym zwoju wewnętrznej spirali, dzięki czemu pary są sprężane płynniej, w mniejszych porcjach, niż w innych typach sprężarek.

W rezultacie zmniejsza się obciążenie silnika sprężarki, szczególnie podczas uruchamiania sprężarki. Para czynnika chłodniczego wchodzi przez wlot w cylindrycznej części obudowy, chłodzi silnik, następnie jest sprężana pomiędzy spiralami i wychodzi przez wylot w górnej części obudowy sprężarki.

Teraz w różne systemy chłodzenia, miliony sprężarek Copeland działają na całym świecie i różnią się od siebie wysoka jakość i zaawansowany projekt. Każdego roku w dziewięciu przedsiębiorstwach zlokalizowanych na 3 kontynentach produkowanych jest do 4 milionów sprężarek spiralnych. Centra wsparcia inżynieryjnego Copeland znajdują się w Europie, Azji i USA.

1  |

2  |

3  |

4

|

5  |

6

|

7  |

8  |

9  |

10  |

11  |

12  |

13  |

14  |

15  |

16  |

17  |

18  |

19  |

1. Rysunek wymiarowy sprężarka spiralna Copeland ZR22K3...ZR40K3

2. Rysunek wymiarowy sprężarki Copeland ZR47...48KC

4. Rysunek wymiarowy sprężarki Copeland ZPD61...ZRD83

5. Ogólny rysunek wymiarowy sprężarki Copeland

7. Oznaczenie sprężarek spiralnych Copeland

9. Przekrój sprężarki scroll firmy Sanyo

10. Zdjęcia sprężarek Sanyo C-SB, C-SC, C-SB Low temp, C-SC Low temp, C-SB Inverter, DC Inverter Horizontal, C-SB Tandem, C-SC Tandem

11. Gama sprężarek spiralnych Sanyo

12. Sprężarka spiralna Sanyo serii C-SB

13. Sprężarka spiralna Sanyo serii C-SD

14. Sprężarka spiralna Sanyo serii C-SC

15. Rysunek wymiarowy sprężarki Sanyo C-SBN373H8D

16. Rysunek wymiarowy sprężarki Sanyo C-SB 2,6-4,5 KW

17. Rysunek wymiarowy sprężarki Sanyo C-SC 6,0-7,5 KW

18, 19 Zdjęcie kompresora SANYO C-SBN303H8D

Sprężarka scroll - historia

Idea spirali znana jest ludzkości od ponad 3 tysięcy lat. Spirale (z greckiego speira - obrót) to krzywe zakręcone wokół punktu na płaszczyźnie (spirale płaskie), na przykład spirala Archimedesa, spirala hiperboliczna, spirala logarytmiczna lub wokół osi (spirala przestrzenna), na przykład , helisa. Ale technicznie rzecz biorąc, ludzkość była w stanie wcielić ten pomysł w życie dopiero pod koniec XX wieku.

Wszystko zaczęło się w 1905 roku, kiedy francuski inżynier Leon Croix opracował konstrukcję sprężarki spiralnej i otrzymał na nią patent. Jednak w tamtym czasie tej technologii nie można było wdrożyć, ponieważ nie było niezbędnej bazy produkcyjnej. Dlatego na projekt działającego prototypu trzeba było poczekać aż do drugiej połowy XX wieku, gdyż Aby zapewnić wydajną pracę, sprężarka spiralna musi mieć małą szczelinę konstrukcyjną w współpracujących częściach (spirale). Taka precyzja była możliwa jedynie dzięki precyzyjnej obróbce mechanicznej opracowanej w drugiej połowie XX wieku, co wyjaśnia stosunkowo niedawne wprowadzenie sprężarki spiralnej na rynek zaawansowanych technologii.

Koncepcję sprężarek spiralnych wznowił fizyk Nils Young w 1972 roku. Young przekazał pomysł pracownikom firmy Arthur D. Little (USA). Kierownictwo „Arthura D. Little” widziało wysoki potencjał tę koncepcję i rozpoczęli prace nad możliwym modelem w styczniu 1973 r. Duzi producenci sprzętu chłodniczego i petrochemicznego byli bardzo zainteresowani opracowaniem całkowicie nowej konstrukcji sprężarki, która umożliwiłaby osiągnięcie znacznej wydajności. Już podczas testów prototypowej sprężarki spiralnej ujawniono, że ma ona zdolność do wytworzenia wysokiego stopnia sprężania i najwyższej wydajności, jaka istniała na początku lat 70-tych. sprężarki chłodnicze, a także ma wysoką wydajność (niezawodność, niski poziom hałasu itp.).

Następnie pod koniec 1973 roku Arthur D. Little poczynił znaczne wysiłki w celu opracowania działającego modelu sprężarki spiralnej chłodniczej dla amerykańskiej korporacji Tgane. Nieco później wiele dużych firm, na przykład „Copeland” (USA), „Hitachi” (Japonia), „Volkswagen1” (Niemcy), rozpoczyna intensywne badania i udoskonalanie konstrukcji sprężarki spiralnej chłodniczej, opanowując technologię produkcji części i sprężarki spiralnej jako całości. Rozwój prototypu sprężarki spiralnej był wolniejszy. Pod koniec lat 80. Hitachi i Mitsui Seiki (Japonia) zaprezentowały sprężarkę powietrza smarowaną olejem. Jednakże te sprężarki były po prostu modyfikacjami sprężarek spiralnych chłodniczych. Iwata Compressor (Japonia) zawarła umowę licencyjną z Arthurem D. Little w 1987 r. na opracowanie sprężarki typu air scroll. W rezultacie Iwata Compressor jako pierwsza na świecie wprowadziła „suchą” (bezolejową) spiralę sprężarka w styczniu 1992 r. sprężarka. Moc początkowa Sprężarki powietrza wynosiła 2,2 i 3,7 kW. Głównymi zaletami sprężarek spiralnych „suchych” „Iwata Compressor” w porównaniu do sprężarek tłokowych „suchych” są: trwałość, niezawodność, niski poziom hałasu i wibracji.

Obecnie wszyscy producenci sprężarek dla przemysłu chłodniczego prowadzą na szeroką skalę badania w zakresie sprężarek scroll. Sprężarki spiralne chłodnicze pomyślnie przetrwały próbę czasu i aktywnie zaczęły wypierać z rynku inne typy sprężarek (zwłaszcza tłokowych) sprzęt chłodniczy, osiągając w ciągu zaledwie kilku lat dominującą pozycję na rynku klimatyzacji i pomp ciepła. Z każdym rokiem sprężarki spiralne są coraz częściej stosowane w układach chłodniczych i klimatyzacyjnych. Wynika to z faktu, że są bardziej niezawodne w działaniu, zawierają o 40% mniej części niż tłokowe, wytwarzają mniej hałasu i mają dłuższą żywotność.

Produkcja sprężarek spiralnych gwałtownie wzrosła w ciągu ostatnich kilku lat, a do stycznia 2000 roku wyprodukowano ponad 20 milionów sprężarek.

Sprężarki spiralne są stosowane we wszystkich głównych systemach klimatyzacji, w tym w modelach typu split i multi-split, wersjach stojących oraz w agregatach chłodniczych, dachowych (klimatyzatory dachowe) i pompach ciepła. Typowe zastosowania to klimatyzacja w mieszkaniach, statkach, fabrykach i dużych budynkach, a także w automatycznych centralach telefonicznych, w procesach chłodniczych i transporcie. Chłodnicze sprężarki spiralne są szeroko stosowane w agregatach skraplających, systemach „chłodzących” w supermarketach, chłodnictwie przemysłowym i zastosowaniach transportowych, w tym w kontenerach. Limity wydajności chłodniczej sprężarek spiralnych stale rosną i obecnie zbliżają się do 200 kW w przypadku korzystania ze stacji wielosprężarkowej.

Popularność sprężarek spiralnych jest bardzo duża ze względu na ich szeroki zakres zastosowań, co tłumaczy się ich niezawodnością i wszechstronnością.

Klimatyzacja domowa

Sprężarki spiralne spełniają wymagania tego sektora klimatyzacji dzięki niskiemu poziomowi hałasu, kompaktowym wymiarom i zmniejszonej masie w porównaniu do sprężarek tłokowych.

Ich charakterystyka, będąc bardziej stałą, lepiej spełnia wymagania klimatyzacji komfortowej.

Silniki jednofazowe (stosowane w klimatyzacji pomieszczeń) nie wymagają przekaźników rozruchowych ani kondensatorów. Są preferowane ze względu na ich minimalny wpływ na inne elementy obwodu.

Komercyjna klimatyzacja

Ich wydajność chłodnicza jest więcej niż wystarczająca, aby spełnić wymagania dotyczące klimatyzacji komercyjnej.

Sprężarki spiralne znajdują również zastosowanie w klimatyzacji w sklepach, biurach podróży, biurach, bankach, restauracjach, barach szybkiej obsługi, barach i wielu innych obiektach. Klimatyzatory ze sprężarkami typu scroll - udane rozwiązanie techniczne szczególnie dla jednostek pracujących w okresie letnim i całorocznym, a także w trybie pompy ciepła.

Pompy ciepła

W pompach ciepła sprężarki spiralne mają tę zaletę, że charakteryzują się zwiększoną niezawodnością w porównaniu z innymi typami sprężarek stosowanych w pompach ciepła ze względu na możliwość kontrolowania ciekłego czynnika chłodniczego wchodzącego do sytuacje awaryjne do sprężarki (bez niszczenia jej elementów).

Agregaty chłodnicze do centrów komputerowych i automatycznych central telefonicznych

Obszary te wymagają praktycznie ciągłej pracy agregaty chłodnicze, często ponad 8000 godz./rok. Szczególnie ważne jest zapewnienie ciągłości pracy w tych warunkach poprzez bieżący serwis. W tych warunkach sprężarki spiralne mogą skutecznie zmniejszać zużycie energii ze względu na: wysoka wydajność.

Niski poziom Poziom hałasu sprężarek scroll to kolejny czynnik pozwalający na zastosowanie ich w układach klimatyzacyjnych, często instalowanych w samych klimatyzowanych pomieszczeniach.

Autonomiczne jednostki dachowe

Ich najbardziej typowymi zastosowaniami są fabryki i supermarkety spożywcze, gdzie szczególnie potrzebne są zalety wysokiej wydajności sprężarek spiralnych, ponieważ są to sektory zazwyczaj charakteryzujące się wysokim zużyciem energii przez systemy klimatyzacyjne i agregaty chłodnicze.

Niezawodność to kolejny ważny wkład, jaki sprężarki spiralne wnoszą w ogólne oszczędności kosztów w supermarketach, gdzie czas sprawności jest czynnikiem krytycznym.

Inne aplikacje

Wszechstronność sprężarek spiralnych rozszerza ich zastosowanie w procesy technologiczne np. w autoklawach do oczyszczania wina, układach chłodzenia maszyn formierskich w przemyśle chemicznym, układach chłodniczych, komorach badawczych, konserwacjach chłodniczych surowców pochodzenia biologicznego (produkty mięsne, owoce i warzywa itp.), chłodzeniu wody- bezpłatny sprzęt czyszczący (kondensacja rozpuszczalnika), surowce do przetwarzania żywności itp.

Sprężarki spiralne sprawdziły się jako niezawodne, energooszczędne i łatwe w obsłudze jednostki do produkcji sprężonego powietrza. W takich sprężarkach powietrze jest sprężane przez dwie spirale - jedna z nich jest nieruchoma, a druga obraca się z dużymi prędkościami i jednocześnie porusza się. Ruch ruchomej spirali zmniejsza objętość komory zawierającej powietrze – przez co zwiększa się gęstość gazu.

Aplikacja

Instalacje spiralne umożliwiają uzyskanie strumienia wyjściowego najwyższego stopnia czyszczenie: podczas procesu sprężania powietrze nie ma kontaktu z olejem ani innymi smarami i dlatego nie miesza się z nim. Dlatego sprężarki spiralne znajdują zastosowanie w tych gałęziach przemysłu, w których stawiane są szczególnie rygorystyczne wymagania dotyczące jakości powietrza (przychodnie lekarskie i stomatologiczne, produkcja spożywcza i farmaceutyczna, produkcja elektroniki precyzyjnej itp.). A zastosowanie takiego sprzętu wraz z osuszaczami i dodatkowymi urządzeniami filtrującymi ostatecznie pozwala na uzyskanie najlepszego pod względem jakości przepływu powietrza.