Jak wlać roztwór. Jak prawidłowo przygotować rozwiązanie dla fundamentu. Ręczne mieszanie betonu

Przeczytaj także

Zaprawa betonowa jest najważniejszym składnikiem w budowie fundamentów, a trwałość całej konstrukcji zależy od jej jakości. Nie zawsze można zamówić gotowa mieszanka, dlatego wskazane jest, aby wiedzieć, jak zrobić beton własnymi rękami. Ważne jest tutaj nie tylko zachowanie proporcji, ale także prawidłowy dobór składników, w przeciwnym razie siła rozwiązania nie będzie wystarczająco wysoka.

Charakterystyka betonu

Wytrzymałość

Zaprawa betonowa to mieszanina cementu, piasku, wypełniacza i wody w określonych proporcjach, które różnią się w zależności od przeznaczenia betonu i marki cementu. W razie potrzeby do roztworu dodaje się plastyfikatory. Najbardziej ważna cecha beton to jego wytrzymałość na ściskanie, mierzona w MPa (megapaskalach). Na podstawie tego wskaźnika beton dzieli się na klasy. Ale klasa betonu wskazuje ilość cementu w roztworze.

| Klasa konkretna | Średnia wytrzymałość tej klasy, kg s/cm2 | Najbliższa marka betonu |

|---|---|---|

| O 5 | 65 | M 75 |

| B 7,5 | 98 | M 100 |

| O 10 | 131 | M 150 |

| O 12,5 | 164 | M 150 |

| O 15 | 196 | M 200 |

| W 20 | 262 | M 250 |

| O 25 | 327 | M 350 |

| O 30 | 393 | M 400 |

| O 35 | 458 | M 450 |

| O 40 | 524 | M 550 |

| O 45 | 589 | M 600 |

| O 50 | 655 | M 600 |

| O 55 | 720 | M 700 |

| O 60 | 786 | M 800 |

M100 i M150 (B7,5 i B12,5) są najczęściej stosowane jako warstwa pod fundamentem głównym, do produkcji jastrychów i betonowania ścieżek. Najbardziej poszukiwany jest beton M200-M350: służy do budowy fundamentów, do produkcji jastrychów, betonowe schody, obszar niewidomy. Zaprawy wyższych klas stosowane są przede wszystkim w budownictwie przemysłowym.

Plastikowy

Ważną cechą betonu jest jego plastyczność. Im bardziej plastyczne rozwiązanie, tym lepiej wypełnia konstrukcję szalunku. Gdy ruchliwość betonu jest niska, w jastrychu lub fundamencie pozostają niewypełnione obszary, co prowadzi do stopniowego niszczenia płyty betonowej. Dla standardowe projekty Do szalunków stosuje się beton o plastyczności P-2 lub P-3 złożony kształt i w trudno dostępne miejsca Zaleca się stosowanie roztworu P-4 i wyższego.

Wodoodporna i mrozoodporna

Wodoodporność zależy od ilości i rodzaju cementu w roztworze. Im wyższa klasa, tym beton jest bardziej odporny na wilgoć. Mrozoodporność betonu uzyskuje się poprzez dodanie do kompozycji plastyfikatorów. Należy zauważyć, że wiążą się one bardzo szybko; jeśli błędnie obliczysz ilość mieszanki lub użyjesz jej w niskiej temperaturze, beton zamieni się w monolityczny blok bezpośrednio w pojemniku.

Elementy betonowe

Cement pełni funkcję wiążącą dla wszystkich pozostałych składników zaprawa betonowa a wytrzymałość samego betonu zależy bezpośrednio od jego jakości. W budownictwie prywatnym najbardziej poszukiwane są gatunki cementu M400 i M500. Kupując cement należy mieć świadomość, że traci on swoje właściwości, jeśli jest przechowywany przez długi czas lub niewłaściwie przechowywany. Już miesiąc po produkcji właściwości wiążące cementu zmniejszają się o 10%, po sześciu miesiącach - o 50%, po roku nie zaleca się jego stosowania w ogóle. Ale nawet świeży cement nie będzie nadawał się do użytku, jeśli zamoknie, dlatego należy go przechowywać w suchym miejscu.

Drugim najważniejszym składnikiem zaprawy betonowej jest piasek. W rzadkich przypadkach zastępuje się go żużlem, natomiast standardowy beton zawsze miesza się z piaskiem. Najlepiej używać gruboziarnistego ziarna piasek rzeczny bez różnych zanieczyszczeń. Jeśli dostępny jest tylko zwykły drobny piasek, nie powinien on zawierać gliny, ziemi ani mułu, które zmniejszają przyczepność roztworu do wypełniacza. Przed wymieszaniem piasek należy przesiać, aby usunąć jego nadmiar.

Agregat

Za najlepsze kruszywo do zapraw betonowych uważa się rozmiary od 5 do 35 mm. Często kruszony kamień zastępuje się żwirem, a nieco rzadziej ekspandowaną gliną. Bardzo ważne jest, aby powierzchnia kruszywa była chropowata, wtedy jego przyczepność do cementu będzie możliwie silna. Aby zagęścić mieszaninę, należy wziąć kruszywo różnych frakcji. Podobnie jak piasek, kruszywo musi być czyste, dlatego należy je wysypać na przygotowane i zagęszczone podłoże lub na rozciągniętą plandekę.

Suplementy

Do nadawania betonowi mrozoodporności, wodoodporności i innych przydatne właściwości stosuje się plastyfikatory. Zapewniają, że rozwiązanie ustali, kiedy ujemne temperatury, zwiększyć jego plastyczność lub odwrotnie, nadać lepkość. Należy je stosować tylko wtedy, gdy jest to naprawdę konieczne, należy ściśle przestrzegać instrukcji ich stosowania i przestrzegać proporcji.

Jeśli wymagany jest cienki lub niestabilny jastrych, do roztworu betonowego dodaje się włókna wzmacniające. Wykonane są z polichlorku winylu i polipropylenu; mają niską wytrzymałość, ale doskonale zapobiegają pękaniu betonu. W standardowych fundamentach i jastrychach nie są potrzebne substancje wzmacniające.

Ceny cementu i podstawowych mieszanek

Mieszanki cementowo-zasadowe

Proporcje rozwiązania

Aby zrobić to sam jakości betonu, trzeba wiedzieć, w jakich proporcjach wymieszać składniki. Najczęściej stosunek cementu, piasku i kruszonego kamienia wynosi 1: 3: 6; W tym przypadku pobiera się połowę wody w stosunku do całkowitej masy suchych składników. Zaleca się dodawać wodę nie całą na raz, ale w kilku porcjach, dzięki czemu łatwiej jest kontrolować gęstość roztworu. Wilgotność piasku również ma znaczenie – im wyższa, tym mniej wody potrzeba. Wszystkie składniki należy odmierzyć w jednym pojemniku, np. wiadrze. Używając pojemników o różnych objętościach, osiągnij wymagane proporcje nie będzie działać.

Podczas mieszania należy wziąć pod uwagę cel roztworu. Na podłoże pod jastrychem chudy beton wykonuje się bez dodatku kruszonego kamienia, do betonowania ścieżek i ślepych obszarów stosuje się kruszony kamień średnich i drobnych frakcji, do fundamentów domu kruszony kamień średniofrakcyjny i wysokiej jakości cement są używane. Dowiedz się dokładnie różne marki Tabela pomoże.

Ręczna metoda mieszania betonu

Mieszanie roztworu betonowego odbywa się ręcznie lub w betoniarce. Jeśli chcesz wypełnić Duża powierzchnia, pierwsza metoda nie jest odpowiednia, ponieważ zajmie zbyt dużo czasu i wysiłku fizycznego. Jeśli potrzebujesz małego rozwiązania, wygodniej jest zagnieść je ręcznie.

Krok 1. Przygotowanie

Do przygotowania roztworu potrzebny będzie niski, szeroki pojemnik, na przykład duże metalowe koryto, łopata do zbierania, wiadro i zwykła motyka.

Krok 2: Mieszanie na sucho

Do pojemnika wlewa się wiadro cementu, następnie 3 wiadra przesianego piasku i 5 wiader kruszonego kamienia. Suche składniki dokładnie miesza się motyką. Proporcje mogą być różne, w zależności od wymaganej marki rozwiązania.

Krok 3: Dodawanie wody

Jeśli wszystkie składniki zostaną równomiernie wymieszane, można dodać wodę. Najpierw wlej 7-8 litrów i zacznij intensywnie mieszać zawartość motyką. Ten proces będzie wymagał wysiłku, ale musisz go bardzo dobrze wymieszać. Wskazane jest podniesienie dolnej warstwy i wjechanie motyką w narożniki, gdzie mogą pozostać suche grudki. Jeśli roztwór jest bardzo gęsty i przykleja się do motyki, należy dodać trochę wody. Prawidłowo przygotowany beton powoli zsuwa się z łopaty i nie rozwarstwia się.

Istnieje inna opcja mieszania: najpierw do pojemnika wlewa się wodę, a następnie wlewa się cement. Na 2 wiadra wody potrzebne są 2 wiadra cementu. Dokładnie wymieszaj cement z wodą i dodaj 4 wiadra piasku. Ponownie dobrze wymieszaj, aż będzie gładkie. Na koniec dodać pokruszony kamień w ilości 8 wiader i ponownie wymieszać. Nie ma jednoznacznej opinii, która metoda jest lepsza, dlatego warto wypróbować obie i określić dla siebie najbardziej optymalną.

O prawidłowych proporcjach i sposobie ich samodzielnego wykonania dowiesz się z naszego nowego artykułu.

Jeśli powstały beton jest zbyt gęsty, do pozostałej wody dodać trochę cementu, dobrze wymieszać i wlać do betoniarki. Nie zaleca się mieszania roztworu dłużej niż 10 minut, w przeciwnym razie cement zacznie wiązać. Gotowy beton wylewa się bezpośrednio na plac budowy lub do taczki, jeśli betoniarka znajduje się w pewnej odległości. Wskazane jest wylanie całego roztworu na raz, jeżeli jednak to nie pomoże, część masy należy pozostawić w włączonej betoniarce. Należy go wykorzystać jak najszybciej.

Ceny popularnych modeli betoniarek

Betoniarki

Wideo - Jak zrobić beton własnymi rękami

Zaprawa betonowa to mieszanina różnych składników (piasku, tłucznia, wody i cementu), w wyniku wymieszania i późniejszego stwardnienia otrzymuje się solidny, niezwykle trwały materiał budowlany, który czasami nazywany jest „ fałszywy diament" Z oczywistych względów żadna budowa nie może obejść się bez betonu. Jest głównym składnikiem konstrukcji fundamentów, ścian, stropów, wylewek podłogowych, krawężników i płyty chodnikowe i wiele więcej. Dlatego bardzo ważne jest, aby rozwiązanie betonowe było wysokiej jakości, co oznacza, że należy ściśle przestrzegać technologii produkcji betonu.

Beton zrób to sam - główne elementy

Zamówienie gotowy beton w produkcji, z tego czy innego powodu, czasami to nie działa. Albo producent ustalił cenę za wysoką i dużo bardziej opłaca się zrobić samemu, albo potrzeba go bardzo mało i nie ma potrzeby sprowadzania betonu z mieszadłem.

Zanim zaczniesz, należy pamiętać o następujących kwestiach - proporcje dodanych składników, w zależności od marki betonu, mogą się różnić. Na przykład otrzymać beton M200- stosunek proporcji cementu (M400), piasku i kruszonego kamienia wynosi 1: 2.8: 4.8 (odpowiednio). Jeśli potrzebujesz gatunku betonu M300- jeśli obecne są te same składniki, proporcja będzie wyglądać następująco 1: 1.9: 3.7 (odpowiednio). W dalszej części tabeli możesz szczegółowo zapoznać się z dokładnym stosunkiem składników.

Cement

To właśnie ten element wiążący, bez którego niezależnie od marki betonu nie da się obejść się bez rozwiązania. Siła i szybkość jego utwardzania będą bezpośrednio zależeć od jego jakości.

Niezbędne oznaczenia cementu do uzyskania betonu różne marki, Na naturalne warunki hartowanie

Teraz dalej rynki budowlane może być znaleziony Różne rodzaje cementy posiadające różne wskaźniki w wytrzymałości na ściskanie. Wszystkie są podzielone na grupy, które określają ich maksymalne obciążenie w stanie zamrożonym.

Procent dodatków i zanieczyszczeń jest oznaczony literą „D”. Na przykład, cement M400-D20 oznacza to zawartość w nim zawartą 20% dodatki. Tego wskaźnika nie można zignorować, bezpośrednio od niego zależy plastyczność i wytrzymałość materiału.

Wśród produktów prezentowanych na targach możemy wyróżnić sprawdzony cement portlandzki. Do jego głównych zalet należą:

- Wystarczająco długoterminowy usługi;

- Ma doskonałe wskaźniki wytrzymałości;

- Odporny na nagłe zmiany temperatury powietrza;

- Nie boi się wilgoci.

Ważny! Niezależnie od marki cementu, musi on być kruchy, bez grudek i nie może być przeterminowany.

Piasek

Do przygotowania zaprawy betonowej wg GOST 8736-93 można użyć piasku o różnych frakcjach granulatu ( patrz rys. 1). Ostateczna charakterystyka betonu będzie bezpośrednio zależeć od jego jakości.

Ryż. 1 Wielkość frakcji piasku stosowanych do przygotowania betonu

Niezależnie od rodzaju piasku, warunkiem koniecznym jest brak gliny w jej składzie; jej obecność znacznie zmniejszy wytrzymałość betonu. Zwykle używany do przygotowania mieszaniny piasek z kamieniołomu, który często zawiera wiele obcych cząstek (brud, gruz, korę i korzenie drzew).

Przed dodaniem taki piasek należy umyć i przesiać przez sito. Jeśli nie zostanie to zrobione, w stwardniałym betonie mogą tworzyć się puste przestrzenie, co z czasem doprowadzi do powstania w nim pęknięć.

Ważne jest również zwrócenie uwagi na wilgotność piasku, który występuje w niewielkich ilościach nawet w suchym produkcie. W mokrym piasku może osiągnąć procentowy stosunek wilgoci 12%

od niego waga całkowita. Punkt ten należy wziąć pod uwagę przy ustalaniu właściwych proporcji niezbędnych składników, w szczególności wody.

Bez specjalne urządzenie Dokładną ilość wilgoci w piasku można zmierzyć w następujący sposób:

- Przygotuj mały metalowy pojemnik, wystarczy stara, niepotrzebna patelnia. Zważyć jego masę netto i zapisać;

- Następnie wlać do niego, wstępnie zważyć i przygotować 1 kg. przeszlifować i postawić pojemnik 10-15 min. na gorącym piecu, ciągle mieszając zawartość;

- Nie pozwalając, aby piasek ostygł, ponownie ważymy pojemnik wraz z gorącym piaskiem. Od otrzymanego wyniku odejmujemy znaną wagę pojemnika (miski) i mnożymy ją przez liczbę 100 ;

- Otrzymany produkt będzie stanowił procentową zawartość wilgoci w piasku.

Po wyschnięciu piasek powinien mieć kruchą konsystencję.

Skruszony kamień

Kolejnym ważnym składnikiem zaprawy betonowej jest kruszony kamień. Ten materiał wykonane przez zmiażdżenie skały(wapień, granit, kamień) na mniejsze, w wyniku czego kruszony kamień ma różną frakcję. Decyduje ich wielkość oryginalny produkt dla następujących typów:

- Najmniejszy kruszony kamień - wielkość frakcji mniejsza niż 5 mm. Stosowany do prac wykończeniowych wewnątrz i na zewnątrz;

- Drobny kruszony kamień - wielkość frakcji 5-20 mm. Najczęściej stosowany rozmiar przy wylewaniu fundamentów i jastrychów;

- Kamień średnio kruszony - wielkość frakcji 20-40 mm. Nie da się bez tego obejść podczas budowy linii kolejowych i dróg, a także podczas budowy fundamentów pod duże obiekty budynki przemysłowe, które powodują zwiększone obciążenia;

- Kamień gruby kruszony - wielkość frakcji 40-70 mm. Niezbędny do budowy konstrukcji o dużej skali, które wymagają ogromnych ilości zaprawy;

Obliczając przygotowanie mieszanki betonowej, należy wziąć pod uwagę jeszcze jedno ważny wskaźnik, jako pusta przestrzeń materiału (VSV). Obliczenie tego jest dość proste. Aby to zrobić, napełnij 10-litrowe wiadro kruszonym kamieniem do samej góry. Następnie za pomocą miarki powoli zacznij wlewać do niej wodę, aż pojawi się na powierzchni. Liczba litrów napełnionej wody jest wskaźnikiem pustej przestrzeni. Na przykład, jeśli zmieści się wiadro gruzu 3 litr wody, wtedy będzie wskaźnik MRP 30% .

Wymagana ilość wody

Jak zrobić wysokiej jakości mieszankę? Odpowiedź jest prosta, aby go przygotować wystarczy użyć czysta woda. Nie powinien zawierać obce zanieczyszczenia oleje, produkty chemiczne i naftowe oraz różne odpady komunalne. Wszystkie te substancje mogą znacznie obniżyć właściwości wytrzymałościowe gotowego produktu.

Równie ważnym wskaźnikiem jest także plastyczność betonu, która bezpośrednio zależy od ilościowej zawartości wody w nim w stosunku do kruszonego kamienia i żwiru. Optymalny stosunek wody do wypełniacza możesz zobaczyć w poniższej tabeli. №1 .

Tabela nr 1 - wymagana ilość woda (l/m3) w zależności od wypełniacza

| Wymagany poziom plastyczności mieszaniny | Frakcje żwiru (mm) | Frakcje kruszonego kamienia (mm) | ||||||

|---|---|---|---|---|---|---|---|---|

| 10 mm | 20mm | 40mm | 80mm | 10 mm | 20mm | 40mm | 80mm | |

| Maksymalna plastyczność | 210 | 195 | 180 | 165 | 225 | 210 | 195 | 180 |

| Średnia plastyczność | 200 | 185 | 170 | 155 | 215 | 200 | 185 | 170 |

| Minimalna plastyczność | 190 | 175 | 160 | 145 | 205 | 190 | 175 | 160 |

| Brak plastyczności | 180 | 165 | 150 | 135 | 195 | 180 | 165 | 150 |

Ważne jest, aby przestrzegać tej tabeli, ponieważ brak wilgoci w betonie, podobnie jak jej nadmiar, będzie negatywnie wpływać na jego jakość.

Obliczanie składu betonu

- Wymagany gatunek betonu;

- Wymagany poziom plastyczności roztworu;

- Oznaczenie użytego cementu;

- Wielkość frakcji piasku i pokruszonego kamienia.

Jako przykład obliczymy rozwiązanie o maksymalnej plastyczności, którego wytrzymałość odpowiada oznaczeniu M 300.

Obliczanie masy betonu - od pierwszego bierzemy zalecaną markę cementu M400 z kruszonym wypełniaczem kamiennym o średniej wielkości granulacie. Korzystanie ze stołu №2 Określamy wymagane proporcje masy wody i cementu (W/C - stosunek woda-cement).

Tabela. Nr 2 - Wskaźnik W/C stosowany do różnych oznaczeń betonu

| CECHOWANIE CEMENT |

GATUNEK BETONU | ||||||

|---|---|---|---|---|---|---|---|

| M100 | M150 | M200 | M250 | M300 | M400 | ||

| M 300 | 0,74 | 0,63 | 0,56 | 0,49 | 0,41 | — | |

| 0,81 | 0.69 | 0.61 | 0.53 | 0.46 | — | ||

| M 400 | 0,87 | 0,72 | 0,65 | 0,57 | 0,51 | 0,39 | |

| 0,92 | 0,79 | 0,69 | 0,62 | 0,56 | 0,44 | ||

| M 500 | — | 0,86 | 0,70 | 0,63 | 0,62 | 0,48 | |

| — | 0,89 | 0,75 | 0,70 | 0,64 | 0,53 | ||

| M 600 | — | 0,92 | 0,76 | 0,70 | 0,64 | 0,49 | |

| — | 1.02 | 0,78 | 0,72 | 0,70 | 0,54 | ||

| - wykorzystanie żwiru. - użycie kruszonego kamienia. | |||||||

Znając wszystkie dane (beton - M300, cement - M400, wypełniacz - kruszywo) zgodnie z tabelą nr 2 możemy łatwo znaleźć stosunek wody do cementu, który wynosi - 0.56 .

Pozostaje znaleźć wymaganą objętość wody, aby uzyskać gotowy produkt o maksymalnej plastyczności, biorąc pod uwagę zastosowanie pokruszonych frakcji kamiennych 20 mm. Aby to zrobić, wracamy do miejsca, w którym widzimy, że uzyskany wynik jest równy 210 l/m3.

Po poznaniu wszystkich podstawowych danych obliczamy wymaganą ilość cementu do przygotowania 1m³ mieszanka betonowa. Dzielimy się 210 l/m3 NA 0.56 , otrzymujemy 375 kg. cement. Korzystanie ze stołu №3 Wyświetlamy ostateczne proporcje wszystkich niezbędnych komponentów.

Tabela nr 3. Proporcje proporcji składników (cement, piasek, kruszony kamień)

| Klasy betonu | Marka cementu | |

|---|---|---|

| M 400 | M 500 | |

| Stosunek proporcji wagowych -

(cement: piasek: kruszony kamień) |

||

| M100 | 1: 4,6: 7,0 | 1: 5,8: 8,1 |

| M150 | 1: 3,5: 5,7 | 1: 4,5: 6,6 |

| M200 | 1: 2,8: 4,8 | 1: 3,5: 5,6 |

| M250 | 1: 2,1: 3,9 | 1: 2,6: 4,5 |

| M300 | 1: 1,9: 3,7 | 1: 2,4: 4,3 |

| M400 | 1: 1,2: 2,7 | 1: 1,6: 3,2 |

| M450 | 1: 1,1: 2,5 | 1: 1,4: 2,9 |

Tak więc, aby przygotować 1 m3 betonu (M300) potrzebujemy 375 kg. cement (M400), następnie, kierując się obliczonymi wskaźnikami w tabeli nr 3, otrzymujemy piasek - 375 × 1,9 = 713 kg, kruszony kamień - 375 × 3,7 = 1388 kg.

Metody mieszania betonu

Przygotowywać beton budowlany Możesz to zrobić samodzielnie na dwa sposoby:

- Wymieszaj roztwór ręcznie;

- Do mieszania użyj betoniarki.

Ręczne mieszanie betonu

- Najpierw wsyp wymaganą ilość piasku do czystego pojemnika;

- Ściśle przestrzegając proporcji, zalej cementem na wierzch. Dobrze wymieszaj oba wypełniacze, aż ich kolor stanie się jednolity;

- Odmierzyć potrzebną ilość wody i dodawać ją małymi porcjami do pojemnika z piaskiem i cementem, jednocześnie rozprowadzając i mieszając mieszaninę po całej powierzchni. Rezultatem powinna być szara masa bez grudek i widocznych pozostałości piasku i cementu;

- Ostatnim krokiem jest dodanie pokruszonego kamienia do powstałego roztworu. Ugniatanie powinno trwać do momentu, aż każdy kamyk zostanie pokryty roztworem. Aby nadać betonowi niezbędną plastyczność, w razie potrzeby dodaj wodę.

Wśród niedociągnięć metoda ręczna można wyróżnić:

- Dość pracochłonny i długotrwały proces;

- Natychmiastowe użycie roztworu po wymieszaniu. W przeciwnym razie rozwiązanie może zacząć się rozwarstwiać, co doprowadzi do pogorszenia jego jakości.

Mieszanie betoniarką

- Do bębna betoniarki wlej niewielką ilość wody, następnie dodaj cement i dobrze wymieszaj, aż uzyskasz szare mleko. Od tego momentu bęben powinien obracać się w sposób ciągły;

- Następnie, zgodnie z obliczeniem proporcji, przystąp do wypełniania wypełniaczy (piasek i tłuczeń kamienny). Mieszaj przez kolejne 2-3 minuty;

- Do powstałej mieszaniny dodać jeszcze kilka litrów wody, aż do uzyskania jednorodnej konsystencji.

Główna zaleta Ta metoda mieszanie to możliwość użycia betonu w ciągu godziny po wymieszaniu roztworu.

Konieczność zachowania proporcji

To właśnie w trakcie przygotowywania rozwiązania popełnia się ogromną liczbę błędów. Co więcej, najczęściej wiążą się one nie z nieprawidłowym przygotowaniem zaprawy, ale z nieprzestrzeganiem wymaganych proporcji piasku i cementu, co prowadzi do wyniku, którego mistrz się nie spodziewał. Warto pamiętać, że jakość końcowej powłoki zależy od proporcji składników.

Skład roztworu jastrychu

Jeśli zdecydujesz się przygotować rozwiązanie na jastrych podłogowy, należy wcześniej przestudiować jego proporcje. Mieszanka składa się z piasku, błonnika, plastyfikatora i cementu. Pierwszy składnik należy przed użyciem przesiać, co pozwala usunąć zanieczyszczenia, ciała obce i drobne kamienie. Między innymi należy stosować wyłącznie suche kruszywo. M400 jest najczęściej używany do pracy. Plastyfikator jest z reguły stosowany przez profesjonalistów. Jednak rzemieślnicy domowi powinni również zwrócić uwagę na ten komponent, który może poprawić cechy jakościowe monolitu. Przygotowując się do wylewki podłogowej, należy zachować proporcje kompozycji, ponieważ jest to ważny element. Dość często dodaje się także błonnik. Reprezentuje Jeśli planujesz przeprowadzić naprawę jakiś czas później, zaleca się, aby nie kupować cementu z wyprzedzeniem. Wynika to z faktu, że podczas przechowywania traci swoje właściwości. Dlatego eksperci zalecają stosowanie wyłącznie cementu, który był prawidłowo przechowywany i został niedawno wyprodukowany.

Proporcje rozwiązania

Jeśli chcesz zrobić zaprawę do jastrychu podłogowego, należy wcześniej przestudiować proporcje. To od nich, a także od marki cementu, będzie zależeć ostateczny wynik. Dlatego, aby go uzyskać, należy dodać jedną część cementu M600, a także 3 części piasku.

Do zaprawy M200 należy użyć jednej części cementu M600 i 4 części piasku. M300 otrzymamy dodając jedną część cementu M500 i 2 części piasku. Warto zauważyć, że do uzyskania wszystkich kolejnych gatunków betonu stosuje się 1 część cementu różnych gatunków. Do M150 należy także użyć 3 części piasku. Przed wykonaniem rozwiązania dla jastrychu podłogowego mistrz musi rozważyć proporcje. Należy pamiętać, że posadzki nie można wypełniać roztworem o klasie niższej niż M50. Do takich prac najczęściej wykorzystuje się M200.

Funkcje mieszania

Jeśli zdecydujesz się przygotować rozwiązanie dla jastrychu podłogowego, możesz dowiedzieć się o proporcjach, czytając ten artykuł. Jednak ważne jest również, aby wiedzieć, jak składniki są mieszane. Należy pamiętać, że składniki suche i płynne należy mieszać w różnych pojemnikach. Początkowo konieczne jest połączenie wszystkich suchych składników, w tym włókien, cementu i piasku. Użyj zaprawy cementowej M 400, mieszając ją z piaskiem w stosunku 1 do 3. Zatem na 50 kilogramów piasku potrzeba 16,7 kg cementu. Suche elementy należy mieszać przez 5 minut. Następnie należy przejść do innego pojemnika, w którym dodaje się plastyfikator i wodę. Do 50 kg worka cementu należy dodać około 190 gramów plastyfikatora. Wodę należy dodać w ilości 1/3 masy cementu.

Na jedną trzecią worka cementu trzeba dodać 5,6 litra wody. Mieszając roztwór jastrychu podłogowego (proporcje każdej marki podano powyżej), należy wziąć pod uwagę, że plastyfikator będzie wymagał 0,6 litra. Jeśli zdecydujesz się samodzielnie przygotować rozwiązanie do jastrychu podłogowego, jego proporcje przedstawiono w tym artykule. Po wykonaniu wszystkich opisanych powyżej kroków możesz zacząć mieszać płynne składniki; w tym celu należy stopniowo dodawać suchą mieszankę do pojemnika z płynem, dobrze ją mieszając. Jeśli do suchej mieszanki wlejemy płyn, utworzą się grudki, których później bardzo trudno będzie się pozbyć.

Jeśli zdecydujesz się na samodzielne przygotowanie wylewki podłogowej, przedstawione w artykule proporcje pozwolą Ci przeprowadzić ten proces bez błędów. Należy pamiętać, że ręczne zamykanie jest bardzo trudne, takie manipulacje zajmują dużo czasu; Dlatego zaleca się stosowanie wiertarki wyposażonej w specjalną nasadkę. Trzeba pamiętać, że korzystanie z elektronarzędzia pozwoli na wykonanie tych prac w znacznie dłuższym czasie. krótki czas, a także wyższej jakości. W tym momencie możemy założyć, że przygotowanie mieszaniny zostało zakończone. Należy pamiętać, że praca z lepkim roztworem jest znacznie trudniejsza, ale po stwardnieniu na podłożu będzie znacznie mniej pęknięć. Liczbę pęknięć na powierzchni po utwardzeniu można wyeliminować lub zminimalizować, stosując metodę polegającą na spryskaniu podłogi wodą na etapie schnięcia.

Określanie ilości zaprawy do wykonania jastrychu

Jeśli przygotowujesz własne rozwiązanie dla szorstkiego jastrychu podłogowego, musisz wcześniej przestudiować proporcje. Jednak ważne jest również obliczenie ilości zaprawy do uformowania podłogi. Początkowo konieczne jest określenie objętości materiału budowlanego, w tym celu powierzchnię pokrycia należy pomnożyć przez grubość zamierzonego jastrychu. Na przykład, jeśli powierzchnia podłogi wynosi 40 metry kwadratowe, podczas gdy grubość warstwy odpowiada 5 centymetrom, wówczas 40 należy pomnożyć przez 0,05. Pozwoli to uzyskać liczbę 2. Dokładnie tyle metrów sześciennych roztworu będzie potrzebnych do uformowania podłogi w opisywanym pomieszczeniu.

Ale przed przygotowaniem rozwiązania do jastrychu podłogowego należy przestudiować proporcje kompozycji. Następnym krokiem jest obliczenie, ile cementu i piasku będzie potrzebne. Ze względu na fakt, że rozwiązanie jest wykonane w stosunku od 1 do 3, potrzebne będzie 1,5 metra sześciennego piasku i 0,5 metra sześciennego cementu. Metr sześcienny cement ma masę 1300 kilogramów. Oznacza to, że praca będzie wymagała 650 kilogramów cementu; liczbę tę oblicza się poprzez pomnożenie 0,5 przez 1,3. Powyższa metoda pozwala obliczyć zużycie roztworu użytego do wykonania jastrychu podłogowego o określonej powierzchni. Mistrz będzie mógł z wyprzedzeniem przygotować całą wymaganą ilość materiałów budowlanych.

Cechy wylewania jastrychu

Jeśli zastanawiasz się, jak zrobić zaprawę do jastrychu podłogowego, warto dobrze przestudiować proporcje. Ważne jest między innymi zapoznanie się z technologią pracy. Początkowo powierzchnię traktuje się podkładem, następnie instaluje się latarnie, a w kolejnym etapie przeprowadza się mieszanie i wypełnianie. Gruntowanie jest konieczne, aby zapewnić podłożu doskonałe właściwości przyczepne. Takie podejście pozwala znormalizować strukturę szorstkiej płyty. Jeśli powierzchnia ma porowate podłoże, najlepiej zastosować podkład, natomiast w przypadku gęstszego podłoża konieczne jest użycie nierozcieńczonej kompozycji.

Wniosek

Jeśli zastanawiasz się, jak przygotować rozwiązanie na jastrych podłogowy, proporcje zostały wskazane powyżej. Pozwolą ci poprawnie wykonać pracę. Ważne jest nie tylko utrzymanie proporcji, ale także zainstalowanie sygnalizatorów. Zapewnią równość jastrychu. Roztwór przygotowuje się bezpośrednio przed wylaniem.

Aby je zainstalować, konieczne jest przygotowanie mieszanki gipsowej, którą układa się na szorstkiej podstawie w małych guzkach. Roztwór do wylewki ogrzewanej podłogi, którego proporcje wskazano powyżej, należy przygotować bezpośrednio przed wylaniem. Dzięki temu bez pośpiechu wykonasz pracę.

Każdy właściciel prywatnego domu powinien wiedzieć, jak przygotować beton - pomoże to w aranżacji domu lub domek letni. Często nie ma sensu zamawiać tylko kilku kostek fabrycznie wymieszanego betonu, jest to po prostu nieopłacalne. Aby zaoszczędzić pieniądze, roztwór można mieszać ręcznie i w znacznych ilościach, jeśli dostępne są niezbędne składniki.

Narzędzia

W domu betonowe rozwiązanie jest zwykle przygotowywane ręcznie dla budynków komercyjnych, ale budując mieszkania, do tej procedury należy podchodzić bardzo odpowiedzialnie.

Główna zasada przygotowania rozwiązania: gatunek cementu powinien być 2 razy wyższy niż gatunek betonu potrzebny do wylania. Te. jeśli potrzebny jest beton M150, cement musi mieć co najmniej M300.

Do poduszek pod fundamenty i przygotowania pracy na suchych glebach należy stosować roztwór B7,5 (M100) o sztywnej konsystencji. Jako wypełniacz stosuje się kruszony kamień o średnicy 5–20 mm. Schody, stopnie są wykonane z tego samego betonu, ale wylewa się więcej plastiku, ogrodzeń, ścieżek itp. W tych samych celach na wilgotnych glebach zaleca się przygotowanie twardego betonu B10 - B12,5 (M150). Zarówno podłoże jak i ścieżki wykonane są z mieszanki o twardej konsystencji tej marki.

Do układania fundamentów listwowych i nieobciążonych części budynku odpowiednia jest sztywna zaprawa B15 (M200) lub B20 (M250). To samo, tylko trochę bardziej plastyczne, nadaje się do szamba, osadników i szamba. Aby zbudować dobry budynek mieszkalny, musisz wykonać beton M300 (B22,5): tak będzie najlepsza opcja a kruszony kamień lepiej jest przyjmować frakcje 20–40 mm.

Betonowe gatunki M350 (B25) i M500 (B40) są stosowane do budowy wieżowców, konstrukcji o dużej wytrzymałości, obiektów magazynowych, układania pasów startowych i nie są stosowane w budowie domów - nie ma potrzeby i trudno z nimi pracować rozwiązanie.

Aby wymieszać rozwiązanie, będziesz potrzebować:

- betoniarka korytowa lub betoniarka;

- łopaty;

- młotek (do kruszenia zbrylonego cementu);

- wiadra;

- sito do przesiewania piasku;

- pojemniki do mycia wypełniacza.

składniki

Przed przygotowaniem betonu należy dokładnie sprawdzić jakość komponentów.

Woda

Woda powinna być możliwie czysta, bez zanieczyszczeń, brudu, gliny i ziemi. Nie można pobierać ścieków z bagien, stojących źródeł ani ścieków zanieczyszczonych chemicznie. Rozwiązanie po prostu nie będzie dobrze ustawione. Średnio woda potrzebuje połowy masy cementu.

Nigdy nie dodawaj wody do gotowego roztworu.

Podsadzkarz

Jest drobny wypełniacz - piasek i gruby wypełniacz - żwir, kruszony kamień. Do lekkich mieszanek - wypełniacz z gliny ekspandowanej, żużel, cegła lub kruszony kamień wapienny. Obowiązuje zasada: wytrzymałość gruboziarnistego wypełniacza jest dwa do trzech razy większa niż wytrzymałość projektowa gotowej zaprawy. Kruszony kamień tworzy rodzaj szkieletu mocy dla mieszanki.

Wypełniacz powinien być tak czysty, jak to możliwe, bez gleby, gałęzi, gleby, a zwłaszcza gliny. Czasem na budowie jest myty i przesiewany. Dopuszczalna ilość zanieczyszczeń: 35% dla tłucznia, 5% dla piasku. Zanieczyszczenia organiczne niszczą roztwór od wewnątrz. Przed użyciem zaleca się przesiać, wypłukać i wysuszyć wypełniacz.

Piasek

Wskazane jest, aby wziąć gruby piasek, jest bardziej wszechstronny. Istnieje 5 grup piasku: od 3,5 mm - z dużymi ziarnami; do 1,2 mm – drobnoziarnisty. Konstruktorzy zalecają to drugie tylko w przypadku lekkiego betonu.

Sprawdzenie zanieczyszczenia piasku: 200 ml wsypuje się do butelki, zalewa wodą, wstrząsa i wylewa. Woda usuwa zanieczyszczenia, utrata objętości powyżej 5% jest złej jakości. Podczas mieszania należy wziąć pod uwagę, że suchy piasek zawiera 1% wilgoci, po deszczu - 10%.

Stosowane frakcje są drobne (do 12 mm, do 40 mm). Przesiewanie granitu lub okruchy są wykorzystywane do wyrównywania podłóg lub prac nieobjętościowych.

Kruszony kamień może być:

- granit jest najlepszy;

- żwir - standard w budownictwie prywatnym;

- wapień - nie jest zalecany do budynków, gdyż wapień więdnie pod wpływem wilgoci.

Najpopularniejsze frakcje: 5–20, 5–10, 10–20, 20–40 mm. Rozmiar materiału nie powinien przekraczać jednej trzeciej szerokości produktu w najwęższym miejscu i 2/4 odległości pomiędzy zbrojeniem. Nie zaleca się stosowania kruszonego kamienia o średnicy większej niż 150 mm.

Wskazane jest stosowanie dwóch frakcji - drobnej (co najmniej jedna trzecia kruszywa grubego) i grubej - dzięki temu beton będzie gęstszy. Kamyczki są kategorycznie niepożądane: są gładkie i słabo wiążą roztwór. Glinka ekspandowana (o wielkości 3–5 cm) nadaje się na jasne jastrychy w domach z podłogami drewnianymi.

Cement. Sztywność

Właściwości cementu rozważymy osobno w bliski związek z określeniem jego ilości w mieszaninie. Prawidłowe przygotowanie betonu opiera się na harmonijnym stosunku składników. Beton należy zużyć w całości – nigdy nie zostawia się go „na później”, dlatego ilość mieszanki należy dokładnie obliczyć.

Sztywność

Sztywność określa się przez poślizg: jeśli mieszanina wypływa z płaszczyzny poziomej, jest zbyt płynna, plastyczna; podczas przesuwania podczas przechylania - średnio-plastyczny; jeśli przylega bez poślizgu, jest niskoplastyczny; nie osiada, pozostaje grudką – twardą. Płynny betonŁatwiej jest go ułożyć, ale jakość i wytrzymałość twardego jest lepsza.

Najpopularniejsze marki cementu do budownictwa prywatnego to M400, M500.

Tabela - Skład mieszanki betonowej na 1 m3 betonu:

Tak więc ilość materiału M400 na 1 metr sześcienny mieszanki:

- do betonu B7,5 – 180 kg;

- B10 – 200 kg;

- B15 – 260 kg.

Główną ilością cementu sprzedawanego na rynku jest cement portlandzki M500. Jeśli zostanie to przyjęte, powyższe normy należy pomnożyć przez 0,88. Ta i następna formuła będzie przydatna przy zakupach wymagana ilość cement. Mnoży się długość, szerokość, głębokość fundamentu - uzyskuje się objętość (pojemność sześcienną), na podstawie powyższych proporcji można dokładnie dowiedzieć się, ile cementu potrzeba.

Niuanse

Cement w domu często pobiera się ze starego cementu, resztek po innych konstrukcjach. Należy wziąć pod uwagę, że takiego materiału nie ma niezbędne właściwości. Do przygotowania zaprawy potrzebny jest suchy, nieprzeterminowany materiał bez grudek - dzięki temu beton nie będzie pękał. Trwałość cementu w oryginalnym opakowaniu wynosi 90 dni, w opakowaniu otwartym - nie dłużej niż tydzień w warunkach suchych i nie dłużej niż jeden dzień w warunkach wilgotnych. Nieświeży materiał należy dokładnie rozbić młotkiem.

Aby przygotować rozwiązanie ręcznie, popularne gatunki betonu to M100 - M350. Wszystkie obliczenia przeprowadzane są wagowo i opierają się na masie cementu. Proporcję składników oblicza się jako ich stosunek wagowy do tego.

Wytrzymałość zaprawy zależy od stosunku wody do cementu (WC). Mniej wody – wyższa jakość. Jeśli jednak go zabraknie, może wystąpić efekt odwrotny, zatem zasada „więcej cementu – lepszy (mocniejszy) beton” jest błędna. Jak wspomniano powyżej, gatunek cementu powinien być 2-3 razy wyższy niż gatunek projektowy zaprawy. Znając stosunek wody do cementu, możesz zwiększyć lub zmniejszyć gatunek mieszanki.

Ręcznie robiony przepis

Rozważmy opcję ręcznego przygotowania mieszanki betonowej do budowy domu, w oparciu o proporcje w tabelach. Oto dwie tabele, za pomocą których można określić proporcje i liczbę składników na 1 metr sześcienny roztworu.

Tabela stosunku wodno-cementowego (średnie wskaźniki kruszyw):

Tabela - Stosunek wody i cementu

| Beton, marka | V/C | |

| Cement M400 | Cement M500 | |

| 100 | 1.04 | - |

| 150 | 0.86 | - |

| 200 | 0.70 | 0.80 |

| 250 | 0.58 | 0.66 |

| 300 | 0.54 | 0.62 |

Obliczanie wody do wypełniacza na metr sześcienny. m i zawartość procentowa piasku w nim.

Tabela - Stosunek piasku, kruszonego kamienia i wody

Trzeba także znać przybliżoną gęstość wypełniaczy, wagę w kg/m2:

- dla wypełniacza żwirowego – 1600;

- Dla kruszony granit – 1500;

- Dla piasek kwarcowy – 1500;

- dla ekspandowanej gliny - 600–800;

- dla cementu - 3000–3200 (luzem -1300 ÷ 1800).

Przygotowanie betonu M300 (1 m sześcienny). Składniki:

- kruszony kamień o frakcji 25 mm;

- piasek średnioziarnisty;

- Cement portlandzki M400.

Pierwsza tabela określa W/C - 0,54; drugi to ilość wody, przy takim wypełniaczu potrzebujesz 196 litrów. Cement: 196/0,54=363 l. Objętość i procent wypełniacza: 1- ((363/3000)+0,196)=0,680 m3. Patrzymy na procent piasku zgodnie z drugą tabelą - 45%, co daje 680 × 0,45 = 306 litrów piasku. Kamień kruszony: 680–306=374 l.

Objętości podano w litrach, więc można pracować z wiadrem 10-litrowym. Jeśli dostawca mierzy wypełniacze w tonach, łatwo jest je przeliczyć na litry, korzystając z powyższych wartości gęstości wagowo-objętościowej w kg/m2 (w przypadku cementu należy przyjąć gęstość nasypową).

Inne popularne przepisy i opcje proporcji

Ogólnie przyjęte proporcje przygotowania betonu w domu to: 1 (C)/4 (W)/2 (P)/0,5 (V). Wagowo wygląda to tak: 300/1250/600 kg, woda - 180 litrów.

Jeśli weźmiesz cement M400, otrzymasz beton M250, jeśli weźmiesz cement M500, otrzymasz zaprawę M350. W przypadku zapraw o niskiej jakości konieczne jest zmniejszenie zawartości cementu. Dla rozwiązania B20 (M250) istnieje inny przepis: 1 (C - M500) / 2,6 (P) / 4,5 (Sh) / 0,5 (V) lub w kg: 315/850/1050, woda - 125 l na metr sześcienny M.

Więcej proporcji (cement: piasek: tłuczeń kamienny; woda - połowa cementu):

- 1:3,5:5,7 – M150 (dla podłóg, ścieżek);

- 1:2,8:4,8 – M200 (ogrodzenia, fundamenty garaży i łaźni);

- 1:1,9:3,7 – M300 (ściany, fundamenty listwowe);

- 1:1,2:2,7 – M400 (bardzo trwały, profesjonalny, szybko wiąże i twardnieje).

Prosty sekret

Istnieje prosty sposób na określenie proporcji. Kruszony kamień wsypuje się do pustego wiadra i równomiernie rozprowadza. Za pomocą miarki (słoik 1-litrowy) dodawaj wodę, aż jej poziom zrówna się z krawędzią pokruszonego kamienia. Objętość cieczy to wymagana objętość piasku.

Następnie wysypuje się pokruszony kamień, a na jego miejsce wlewa się tę samą puszkę piasku w takiej ilości, w jakiej była woda. Następnie ponownie wlewa się wodę, aż pokryje piasek. W ten sposób określa się wymaganą ilość cementu. Ostatnim składnikiem jest woda, jej ilość wynosi 50–60% cementu.

Metoda opiera się na zasadzie, że piasek wypełnia puste przestrzenie pomiędzy kruszonymi kamieniami, a cement pomiędzy ziarnami piasku. W takim przypadku siła roztworu będzie w przybliżeniu taka sama jak w przypadku kruszonego kamienia. Metoda ta nie uwzględnia rozszerzalności ziaren wypełniacza ani innych parametrów, jest jednak prosta i może być stosowana w przypadku konstrukcji niekrytycznych.

Metody mieszania

Przygotowanie mieszanki betonowej odbywa się na dwa sposoby:

- ręcznie;

- przy użyciu kompaktowej betoniarki (mechanicznej lub automatycznej).

Wiele osób błędnie uważa, że do ręcznego wyrabiania ciasta potrzebny jest pojemnik – nie, przygotowanie odbywa się za pomocą deski wykonanej z desek; używa się też metalowych, blaszanych desek, koryt różne materiały mieszankę betonową miesza się nawet na płaskiej, twardej powierzchni. Jeśli tarcza jest zbudowana z desek, należy je ściśle dopasować i najlepiej przykryć blachą dachową, chociaż można ją po prostu zagnieść na blasze takiej blachy, krawędziami lekko skierowanymi do wewnątrz.

Najpierw piasek wlewa się w stos wzdłuż tarczy, na środku wykonuje się bruzdę, wlewa się tam cement, piasek stopniowo wtacza się od góry do dołu, stopniowo mieszając. Następnie piasek i cement miesza się 3-4 razy dwiema łopatami, następnie wszystko zwilża się wodą z konewki i ponownie miesza. Następnie równomiernie wylewa się żwir, jednocześnie miesza i stopniowo dodaje wodę, aż do uzyskania wymaganej konsystencji.

Kolejna sekwencja: cement - woda - piasek - żwir (kruszony kamień).

Istnieją dwa rodzaje tych urządzeń: z mechanizmem grawitacyjnym lub wymuszonym. Najpierw najprostszy i najbardziej dostępny. To gruszka z ostrzami w środku, obracająca się w pozycji pochylonej. Ugniatanie zajmuje około 2-3 minut, obracając ciasto.

Przygotowanie odbywa się etapami - w ten sposób mieszanka betonowa jest dobrze wymieszana:

- mechanizm zawsze zaczyna się od pustego;

- wlewa się wodę;

- wlać połowę cementu;

- wypełnić cały gruboziarnisty wypełniacz;

- dodaj drugą połowę cementu;

- piasek jest stopniowo wlewany;

- obrót – 2–3 minuty.

Wszystko wlewa się tylko do poziomo stojącej (maksymalnie pochylonej) miski. Im bardziej pozioma betoniarka, tym lepiej. Po wyładunku betonu miskę należy umyć wodą, aby nie było na niej zamrożonego roztworu. Istnieją małe mechanizmy, są wygodne, ale mogą mieszać nie więcej niż 4 wiadra kruszonego kamienia na raz; jeśli załadujesz więcej, nie będziesz w stanie przechylić miski, a partia będzie złej jakości.

Zimą kolejność się zmienia: najpierw gorąca woda, następnie - kruszony kamień, cement, piasek. Do roztworu dodaje się potas (węglan potasu). dodatki zapobiegające zamarzaniu, ale trzeba wiedzieć, kiedy się zatrzymać, niszczą wzmocnienie.

Ze względu na swoją wytrzymałość, trwałość, bezpretensjonalność i uniwersalność, posadzki betonowe cieszą się popularnością nie tylko w pomieszczeniach, w których spodziewane są duże obciążenia powierzchni podłogi, ale także w budownictwie prywatnym. Na przykład betonowe podłogi w kuchni, łazience i toalecie są koniecznością. A w sypialniach, korytarzach, salonach i innych pomieszczeniach zaczęto stosować wylewanie betonu wraz z pojawieniem się systemu „ciepłej podłogi”, który rozwiązał ważny problem polegający na tym, że taka podłoga jest bardzo zimna. Nawet w domach prywatnych, gdzie wcześniej na legarach kładziono wyłącznie drewniane podłogi, wszędzie zaczęto wylewać beton. I tutaj zaczęły pojawiać się pytania, jak wylać betonową podłogę na ziemię i jakie są cechy wylewania na podłogi. W tym artykule ujawnimy technologia ogólna wypełnia i wskazuje pewne niuanse i różnice.

Technologia układania posadzek betonowych

Można na nich układać posadzki betonowe różne powierzchnie: bezpośrednio na ziemi, na płycie podłogowej, na starym pokrycie betonowe nawet na starym drewniana podłoga. Beton to materiał prosty, mało wymagający, dostępny dla każdego i co ważne, stosunkowo tani.

Aby podłoga ostatecznie była mocna i trwała, muszą zostać spełnione wszystkie warunki technologiczne i etapy prac. Podczas wylewania betonu różne powierzchnie istnieć cechy charakterystyczne, ale jest też Główne zasady na każdą okazję.

Posadzki betonowe - technologia wylewania i etapy pracy:

- Hydroizolacja podstawy.

- Izolacja cieplna.

- Wzmocnienie.

- Instalacja prowadnic („beaconów”).

- Wylewanie szorstkiej betonowej podłogi.

- Szlifowanie powierzchni posadzki betonowej.

- Wypełnienie wylewki wyrównującej.

W zależności od cechy konstrukcyjne lokalu, mogą zostać dodane pewne etapy prac. Na przykład podczas układania betonowej podłogi na ziemi podsypkę należy ułożyć na podstawie.

Dla strażnika wylewka betonowa od pękania jest cięty dylatacje, z których istnieją trzy typy:

- Izolacyjne złącza dylatacyjne wykonywane są w miejscach styku posadzki betonowej z innymi elementy konstrukcyjne budynki: ściany, kolumny, półki itp. Jest to konieczne, aby wibracje nie były przenoszone z podłogi na inne konstrukcje. W przeciwnym razie może nastąpić zniekształcenie lub częściowe zniszczenie fundamentu.

- Szwy konstrukcyjne wykonywane są w miejscach, gdzie beton twardnieje nierównomiernie, tj. w przypadku, gdy wypełnienie nie odbyło się jednorazowo, lecz z przerwami trwającymi dłużej niż 4 godziny.

- Zmniejsz szwy wykonywane w celu złagodzenia naprężeń spowodowanych nierównomiernym skurczem i suszeniem.

Szczeliny dylatacyjne należy wyciąć zanim pojawią się przypadkowe pęknięcia, ale beton musi już uzyskać niezbędną wytrzymałość. Głębokość spoin powinna wynosić 1/3 grubości warstwy betonu. Następnie szwy są wypełniane specjalnymi uszczelniaczami.

Biorąc pod uwagę pracochłonny i zakurzony charakter prac przy układaniu betonowej podłogi, wielu zatrudnia ekipy budowlane je przeprowadzić. W przypadku posadzek betonowych cena uzależniona jest przede wszystkim od pracochłonności zleconych prac oraz grubości warstwy. Najtańszą opcją byłby zwykły jastrych cementowo-piaskowy. Pokrycie zbrojeniem będzie kosztować nieco więcej. Na koszt posadzki betonowej wpływa rodzaj siatki wzmacniającej: jeśli jest to zwykła siatka drogowa, będzie tańsza, a jeśli będzie to rama spawana ze zbrojenia, będzie droższa. Najdroższą opcją jest podłoga betonowa ze wzmocnioną warstwą wierzchnią; będzie kosztować 30–40% więcej niż zwykła podłoga o tej samej grubości.

Przy minimalnych umiejętnościach konstrukcyjnych, znajomości obsługi narzędzia i zaproszeniu jednego lub dwóch partnerów możesz z łatwością wylać betonową podłogę własnymi rękami. Wystarczy dokonać obliczeń, zaopatrzyć się niezbędne narzędzie, materializować i studiować technologię, aby każdy wykonywał swoje funkcje, a sprawa postępowała. Wtedy cena za wylanie posadzki betonowej będzie zależała wyłącznie od materiału, który zostanie użyty i jego ilości.

Jak prawidłowo wykonać betonową podłogę na ziemi

Układanie podłogi bezpośrednio na gruncie zawsze wiąże się z szeregiem pytań: z czego zrobić pościel, jaką warstwę zastosować, jak ją uszczelnić, na jakim etapie ją ocieplić i tak dalej. Betonowa podłoga na ziemi to „warstwowe ciasto”, o którym porozmawiamy poniżej.

Wylewanie podłogi betonowej: schemat „ciasta”.

Warunki, w jakich możliwe jest ułożenie posadzki betonowej na podłożu

Przed przejściem bezpośrednio do proces technologiczny Układając podłogę betonową zwracam uwagę, że nie każdą glebę można wykorzystać do wylania podłogi betonowej. Po pierwsze poziom wody gruntowe nie powinna być wyższa niż 4 - 5 m, aby zapobiec zalaniu podłogi i zassaniu wilgoci przez kapilary. Po drugie, gleba nie powinna być ruchliwa, w przeciwnym razie betonowa podłoga może szybko się zawalić, uszkadzając fundament. Po trzecie, dom, w którym planowana jest taka podłoga, musi nadawać się do zamieszkania i ogrzewać zimą, ponieważ zimą gleba zamarza, a wraz z nią podłoga, co będzie wywierać dodatkowy nacisk na fundament, deformując go. Cóż, ostatnim ograniczeniem jest to, że gleba musi być sucha.

Oznaczenie poziomu wykończonej posadzki betonowej: znak „zero”.

Wszelkie prace związane z układaniem podłogi rozpoczynamy dopiero po całkowitym wzniesieniu wszystkich ścian i pokryciu budynku dachem. W ten sposób uchronimy się przed niespodziankami natury.

Pierwszym krokiem jest zarys poziom gotowej podłogi, tj. znak, do którego wypełnimy podłogę. Ponieważ nie planujemy tworzenia progu, skupimy się na dolnej części drzwi, aby podłoga była równa i taka sama we wszystkich pomieszczeniach.

Poziom „zero” stosujemy w następujący sposób: od najniższego punktu drzwi odsuwamy dokładnie 1 m. Nakładamy znak na ścianę, następnie przenosimy znak na wszystkie ściany w pomieszczeniu, rysujemy linię poziomą z czego jest stale kontrolowana za pomocą poziomu.

Po narysowaniu linii odsuwamy się 1 m w dół od tej linii na całym obwodzie pomieszczenia. Rysujemy linię. Będzie to poziom wykończonej podłogi. Dla wygody wbijamy gwoździe wzdłuż linii w rogach pokoju i napinamy sznur. Ułatwi to nawigację.

Prace przygotowawcze do fundamentów

Usuwamy wszelkie odpady budowlane z terenu. Następnie usuwamy Górna warstwa ziemię i wyjmij ją do celów ogrodowych lub krajobrazowych. Na jaką głębokość usunąć ziemię? Betonowa podłoga na ziemi jest ciasto wielowarstwowe, o grubości około 30 - 35 cm Koncentrując się na znaku „zero”, staramy się usunąć ziemię na głębokość 35 cm.

Pamiętaj, aby zagęścić powierzchnię gleby. Lepiej to zrobić za pomocą specjalnej płyty wibracyjnej lub maszyny wibracyjnej, ale jeśli nie masz takiego sprzętu w swoim arsenale, możesz zadowolić się improwizowanymi środkami. Będziemy potrzebować kłody, do której przyczepimy uchwyty, a pod spodem przybijemy płaską deskę. Razem tą kłodą zagęszczamy ziemię do tego stopnia, aby na jej powierzchni nie pozostał żaden ślad.

Ważny! W przypadku wysokiej fundamenty listwowe Zdarzają się sytuacje, gdy odległość od znaku „zero” do ziemi jest większa niż 35 cm. W tym przypadku usuwamy wierzchnią żyzną warstwę, a zamiast tego zasypujemy piaskiem i dokładnie go ubijamy.

Środki mające na celu dodatkową hydroizolację podłogi mogą obejmować montaż podsypki glinianej. Następnie glinę wylewa się na ziemię i dokładnie zagęszcza. W przyszłości zapobiegnie przedostawaniu się wilgoci do podłogi.

Formowanie podsypki ze żwiru, piasku i kruszonego kamienia

Przed wykonaniem posadzki betonowej na gruncie należy ją wypełnić.

Pierwsza warstwa - żwir(5 - 10 cm). Dodać wodę i zagęścić. Aby ułatwić kontrolę grubości warstwy, wbijamy w ziemię kołki o wymaganej długości, wyrównujemy je, a po zasypaniu i zagęszczeniu usuwamy.

Druga warstwa - piasek(10 cm). Za pomocą tych samych kołków kontrolujemy grubość i poziom. Warstwę rozlewamy wodą i zagęszczamy za pomocą płyty wibracyjnej lub kłody z deską. Do tej zasypki można użyć piasku wąwozowego z zanieczyszczeniami.

Trzecia warstwa - skruszony kamień(10 cm). Starannie wypoziomować i zagęścić. Naszym zadaniem jest upewnienie się, że na powierzchni nie ma ostrych krawędzi kruszonego kamienia. Jeśli są, należy je wygładzić, rozwijając lub usuwając kamienie. Należy stosować kamień kruszony o frakcji 40 – 50 mm. Po zagęszczeniu kruszony kamień można lekko posypać piaskiem lub kruszywami kamiennymi i ponownie zagęścić.

Ważny! Nie zapomnij kontrolować poziomu za pomocą poziomu.

Należy zauważyć, że zasypywanie można wykonać tylko z dwóch warstw: piasku i kruszonego kamienia. Ponadto, aby uprościć kontrolę grubości warstw, ich poziom można nałożyć na ściany fundamentowe.

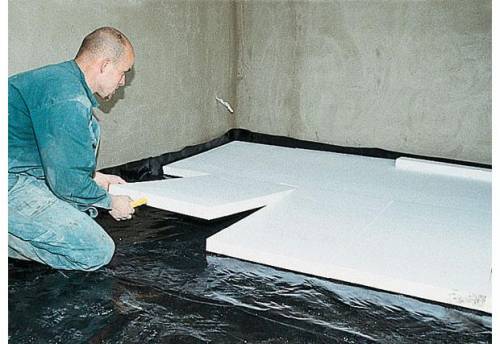

Układanie hydroizolacji i izolacji termicznej

Jeśli warstwa pokruszonego kamienia jest mocno zagęszczona i nie jest obserwowana ostre rogi, To materiał hydroizolacyjny można położyć bezpośrednio na nim. W tym celu możesz użyć nowoczesnych materiały rolkowe i membrany, papy w kilku warstwach lub po prostu folia z tworzywa sztucznego o gęstości co najmniej 200 mikronów. Rozprowadzamy materiał po całej powierzchni pomieszczenia, doprowadzamy krawędzie do znaku „zero” na ścianach i tam zabezpieczamy np. taśmą. Jeśli płótno nie wystarczy do pokrycia całej powierzchni, złącza należy wykonać z zakładką 20 cm i okleić taśmą klejącą.

Izolację termiczną można wykonać na hydroizolacji przy użyciu następujących materiałów: ekspandowana glina, perłowiec, ekstrudowana pianka polistyrenowa, styropian ekspandowany(styropian), kamienna wełna bazaltowa(odpowiednia gęstość), pianka poliuretanowa.

Rozważ opcję układania wytłaczanych płyt styropianowych. Ułożone są w szachownicę, blisko siebie, łączenia sklejane są specjalną taśmą klejącą.

Ważny! Zdarzają się przypadki, gdy nie jest możliwe wykonanie hydro- i termoizolacji bezpośrednio na podsypce. Następnie na podsypkę wylewa się warstwę tzw. chudego betonu (konsystencja płynna) o grubości do 40 mm. Kiedy stwardnieje, możesz wykonać powyższe procedury na górze. „Chudy” beton mocno wiąże warstwę pokruszonego kamienia i stanowi mocniejsze podłoże, które nie będzie w stanie przebić się ani uszkodzić materiałów hydroizolacyjnych.

Technologia wylewania podłogi betonowej koniecznie obejmuje zbrojenie, aby zmaksymalizować wytrzymałość podłogi. Wzmocniona podłoga może wytrzymać duże obciążenia, które są równomiernie rozłożone na powierzchni.

Może być stosowany jako materiał wzmacniający metal I siatka z tworzywa sztucznego z różnymi komórkami, a także rama zbrojeniowa. Najczęściej stosowane są siatki zbrojeniowe zgrzewane o wymiarach 5x100x100 mm. Rzadziej, w przypadku podłóg wytrzymujących duże obciążenia, stosuje się ramę przyspawaną z pręta zbrojeniowego o grubości 8 - 18 mm. W takim przypadku wymagane będzie dokładniejsze zagęszczenie wibracyjne mieszanki betonowej.

Siatki wzmacniającej lub ramy nie można układać bezpośrednio na podłożu, ponieważ nie spełni ona swoich funkcji, a nawet będzie zbędna. Należy go podnieść do 1/3 grubości przyszłości wylewanie betonu. Dlatego siatkę lub ramę montujemy na stojakach o wysokości 2–3 cm, które nazywane są „krzesłami”.

Instalacja „beaconów” i tworzenie „map”

Zainstalowanie prowadnic, czyli „latarni”, jak się je nazywa, pozwala na wylanie mieszanki betonowej tak płynnie, jak to możliwe, na tym samym poziomie.

Rury mogą służyć jako prowadnice okrągły przekrój lub metalowy profil kwadratowy, a także drewniane klocki, jeśli ich powierzchnia jest wystarczająco gładka, można położyć specjalne „latarnie” wykonane z aluminium.

Pomieszczenie dzielimy na segmenty o szerokości 1,5 - 2 m.

Prowadnice montujemy na „bułkach” wykonanych z zaprawy betonowej. Wciskając je lub dodając mieszanki kontrolujemy położenie „beaconów” tak, aby ich górna krawędź znajdowała się ściśle wzdłuż linii „zero”. Prowadnice smarujemy specjalnym olejem, w skrajnych przypadkach można zastosować olej, aby ułatwić ich późniejsze usunięcie.

Ważny! Kontrolujemy ściśle poziome położenie prowadnic za pomocą poziomu i poziomu. Betonowanie podłogi będzie możliwe po tym, jak „bułeczki” stwardnieją na tyle, że po naciśnięciu „latarni” nie przebiją się.

Podział pomieszczenia na „mapy” przeprowadza się, jeśli jego powierzchnia jest wystarczająco duża i nie ma możliwości wypełnienia go betonem w jednym kroku. Następnie pomieszczenie dzieli się na kwadratowe lub prostokątne „karty”, których wielkość podyktowana jest wydajnością zespołu budowlanego.

Zaznaczamy obszar na sekcje. Deskowanie ramowe burzymy ze świeżo przetartego drewna lub z sklejka laminowana. Oczywiście wysokość szalunku musi być ściśle ustawiona na zero.

Przygotowanie zaprawy do wylania posadzki betonowej

Aby mieć pewność, że betonowa podłoga ma to, co najlepsze właściwości termoizolacyjne do roztworu należy dodać ekspandowany piasek lub perlit. Aby mieć czas na efektywne wylanie i wymieszanie zaprawy, musisz kupić lub wypożyczyć betoniarkę.

Sekret przygotowania rozwiązania polega na tym, że:

- Wlać 2 wiadra perlitu do betoniarki.

- Dodać 10 litrów wody i wymieszać. Po dodaniu wody ilość perlitu powinna zauważalnie się zmniejszyć.

- Gdy piasek zostanie dobrze wymieszany z wodą, dodać 5 litrów cementu i dalej wyrabiać.

- Dodajemy 5 litrów wody i dalej ugniatamy.

- Gdy mieszanina stanie się jednorodna, dodać 10 litrów piasku i 2 litry wody. Ugniataj, aż mieszanina stanie się luźna.

- Przerywamy ugniatanie na 10 minut i pod żadnym pozorem nie dodajemy wody.

- Po 10 minutach kontynuuj ugniatanie, aż roztwór stanie się plastyczny.

Do wypełnienia podłogi najlepiej użyć cementu M400 i M500.

Wylewanie posadzki betonowej, wyrównywanie zaprawy

Zaczynamy wypełniać podłogę od rogu naprzeciwko drzwi, próbując wypełnić kilka „kart” w jednym lub dwóch krokach.

Ponieważ beton nie powinien ściśle przylegać do ścian i wystających konstrukcji budynku, izolujemy je układając wzdłuż nich taśmę tłumiącą.

Powstały roztwór wlać do „karty” w warstwie 10 cm i wypoziomować łopatą. Wykonujemy ruchy przekłuwające w celu usunięcia nadmiaru powietrza i zagęszczenia roztworu. Jeśli to możliwe, można zastosować głęboki wibrator, który zanurza się w betonie, a gdy na powierzchni pojawi się „mleko” betonu, przenosi się je w inne miejsce.

Poziomujemy rozwiązanie za pomocą reguły. Zamontuj go na prowadnicach i pociągnij do siebie lekkie ruchy Lewo prawo. W ten sposób nadmiar betonu jest usuwany i rozprowadzany w puste przestrzenie innych „kart”.

Po zakończeniu wyrównywania roztworu wzdłuż prowadnic należy je usunąć i wypełnić wolną przestrzeń świeżym roztworem.

W kolejnych dniach powierzchnię stale zwilżać wodą, można dodatkowo pokryć beton folią. Pozwalamy, aby beton uzyskał maksymalne właściwości wytrzymałościowe w ciągu 4 - 5 tygodni.

Wyrównanie wylewki betonowej

Podczas wylewania podłogi betonowej rzadko jest możliwe, aby powierzchnia była idealnie płaska; najczęściej występują drobne wady i zwisy. Jeśli planujesz zainstalować płytek ceramicznych, wtedy idealna równość nie jest potrzebna, więc możesz od razu rozpocząć pracę. Ale jeśli chcesz zrobić podłogę z laminatu lub linoleum, powierzchnia musi być idealnie płaska.

Mieszanki samopoziomujące pozwalają uzyskać lustrzaną gładkość powierzchni podłogi.

Zgodnie z instrukcją na opakowaniu przygotuj roztwór masy samopoziomującej, wylej ją na podłogę i wypoziomuj specjalną szczotką. Następnie rozwałkuj wałkiem igłowym, aby usunąć pęcherzyki powietrza z roztworu. Pozostawić do wyschnięcia na co najmniej 1 tydzień. Po czym betonowa podłoga jest gotowa do użycia.

Jak prawidłowo wylać betonową podłogę na sufity

Cechą wylewania betonowej podłogi na podłogi jest to, że nie ma potrzeby zasypywania.

Kontrola Płyta betonowa sufitu, czy są na nim pęknięcia, pęknięcia lub odpryski. Jeśli go znajdziemy, uszczelniamy go zaprawą naprawczą. Drewniana podłoga Powinien być również trwały, bez dużych szczelin.

Obowiązkowe jest uszczelnienie sufitu poprzez ułożenie folii polietylenowej o gęstości 200–300 mikronów.

Na wierzch kładziemy izolację termiczną. Może to być styropian, płyty styropianowe ekstrudowane, wełna bazaltowa lub natryskiwanie pianki poliuretanowej.

Instalujemy sygnalizatory i wypełniamy rozwiązanie o grubości 100 mm. Wszystkie pozostałe operacje wykonujemy analogicznie jak przy układaniu podłogi na podłożu. Jeśli nie rozumiesz czegoś w instrukcji wylewania, być może pomocne będzie obejrzenie filmu przedstawiającego betonową podłogę.

Wylewanie betonowej podłogi jest całkiem możliwe do wykonania samodzielnie, najważniejsze jest, aby nie oszczędzać na materiałach i postępować zgodnie z procesem technologicznym. Wtedy podłoga może przetrwać dziesięciolecia bez konieczności większych napraw.

Wylewanie podłogi betonowej: wideo - przykład