Schemat ochrony katodowej. Cechy ochrony katodowej. Sprzęt ochrony katodowej

Przeczytaj także

Od ponad 15 lat zajmuję się rozwojem stacji ochrony katodowej. Wymagania dla stacji są jasno sformalizowane. Jeść pewne parametry to trzeba zapewnić. A znajomość teorii ochrony przed korozją wcale nie jest konieczna. Dużo ważniejsza jest wiedza z zakresu elektroniki, programowania i zasad projektowania sprzętu elektronicznego.

Tworząc tę stronę, nie miałem wątpliwości, że kiedyś pojawi się tam dział ochrony katodowej. Będę w nim pisać o tym, co dobrze wiem, o stacjach ochrony katodowej. Ale jakoś nie mogę podnieść ręki, żeby pisać o stacjach, nie wspominając choćby pokrótce o teorii ochrony elektrochemicznej. Postaram się opowiedzieć o tak złożonej koncepcji tak prosto, jak to możliwe, dla nieprofesjonalistów.

W istocie jest to wtórne źródło zasilania, wyspecjalizowany zasilacz. Te. stacja jest podłączona do zasilania sieciowego (zwykle ~220 V) i generuje Elektryczność z określonymi parametrami.

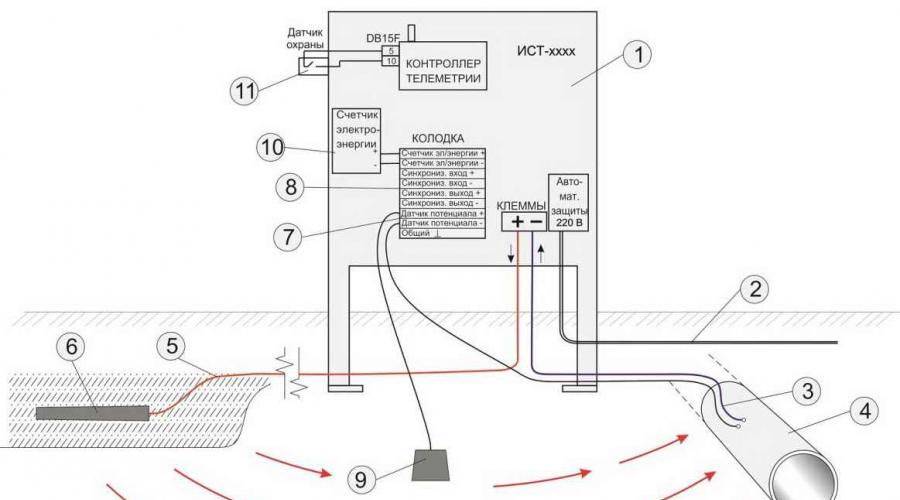

Poniżej przykładowy schemat instalacji ochrony elektrochemicznej gazociągu podziemnego z wykorzystaniem stacji ochrony katodowej IST-1000.

Stacja ochrony katodowej instalowana jest na powierzchni ziemi, w pobliżu gazociągu. Ponieważ stacja czynna jest o godz na dworze, to musi mieć stopień ochrony IP34 lub wyższy. W tym przykładzie wykorzystano nowoczesną stację, wyposażoną w kontroler telemetrii GSM i funkcję potencjalnej stabilizacji.

W zasadzie są bardzo różne. Mogą to być transformatory lub falowniki. Mogą być źródłami prądu, napięcia, mieć różne tryby stabilizacja, różnorodna funkcjonalność.

Stacje z przeszłości były ogromnymi transformatorami z regulatorami tyrystorowymi. Nowoczesne stacje to przetwornice inwerterowe ze sterowaniem mikroprocesorowym i telemechaniką GSM.

Moc wyjściowa urządzeń ochrony katodowej mieści się zwykle w przedziale 1 – 3 kW, ale może sięgać nawet 10 kW. Oddzielny artykuł poświęcony jest stacjom ochrony katodowej i ich parametrom.

Obciążenie urządzenia ochrony katodowej wynosi obwód elektryczny: uziemienie anodowe - grunt - izolacja przedmiotu metalowego. Dlatego wymagania dotyczące parametrów energii wyjściowej stacji określane są przede wszystkim przez:

- stan uziemienia anodowego (rezystancja anoda-gleba);

- gleba (opór gleby);

- stan izolacji obiektu przed korozją (oporność izolacji obiektu).

Wszystkie parametry stacji określane są podczas tworzenia projektu ochrony katodowej:

- obliczane są parametry rurociągu;

- określa się wartość potencjału ochronnego;

- obliczana jest siła prądu ochronnego;

- określa się długość strefy ochronnej; 0 Kategoria: . Możesz dodać go do zakładek.

Podczas układania w rowie izolowany rurociąg i późniejszego zasypywania, powłoka izolacyjna może ulec uszkodzeniu, a w trakcie eksploatacji rurociągu stopniowo się starzeje (traci właściwości dielektryczne, wodoodporność, przyczepność). Dlatego też przy wszystkich sposobach montażu, za wyjątkiem naziemnego, rurociągi poddawane są kompleksowej zabezpieczeniu antykorozyjnemu powłoki ochronne oraz środki ochrony elektrochemicznej (ECP) niezależnie od korozyjnego działania gleby.

Środki ECP obejmują ochronę katodową, protektorową i drenaż elektryczny.

Zabezpieczenie przed korozją gleby odbywa się poprzez polaryzację katodową rurociągów. Jeśli polaryzacja katodowa jest przeprowadzana przy użyciu źródła zewnętrznego prąd stały, wówczas taką ochronę nazywa się katodową, ale jeśli polaryzację przeprowadza się poprzez połączenie chronionego rurociągu z metalem mającym więcej potencjał negatywny, wówczas takie zabezpieczenie nazywa się bieżnikiem.

Ochrona katodowa

Schemat ideowy ochrony katodowej pokazano na rysunku.

Źródłem prądu stałego jest stacja ochrony katodowej nr 3, w której zastosowano prostowniki prąd przemienny z trasowej linii elektroenergetycznej nr 1, przechodzącej przez punkt transformatorowy nr 2, zostaje zamieniony na prąd stały.

Biegun ujemny źródła jest podłączony do chronionego rurociągu 6 za pomocą przewodu łączącego 4, a biegun dodatni jest podłączony do uziemienia anody 5. Po włączeniu źródła prądu obwód elektryczny zostaje zamknięty przez elektrolit glebowy.

Schemat ideowy ochrony katodowej

1 - linie energetyczne; 2 - punkt transformatora; 3 — stacja ochrony katodowej; 4 - przewód łączący; 5 - uziemienie anodowe; 6 - rurociąg

Zasada działania ochrony katodowej jest następująca. Pod wpływem zastosowanego pole elektryczneźródła, ruch półwolnych elektronów walencyjnych rozpoczyna się w kierunku „uziemienie anody – źródło prądu – konstrukcja chroniona”. Tracąc elektrony, anodowe atomy metalu uziemiającego przechodzą w postaci atomów jonów do roztworu elektrolitu, tj. uziemienie anodowe jest zniszczone. Atomy jonów ulegają uwodnieniu i są usuwane w głąb roztworu. Na chronionym obiekcie, w wyniku pracy źródła prądu stałego, występuje nadmiar wolne elektrony, tj. powstają warunki do wystąpienia charakterystycznych dla katody reakcji depolaryzacji tlenu i wodoru.

Podziemna komunikacja składów ropy naftowej jest chroniona instalacjami katodowymi różne rodzaje uziemienie anody. Wymagana siła prądu ochronnego instalacja katodowa określone przez formułę

J dr =j 3 ·F 3 ·K 0

gdzie j 3 jest wymaganą wartością gęstości prądu ochronnego; F 3 - całkowita powierzchnia styku obiektów podziemnych z gruntem; K 0 to współczynnik narażenia komunikacji, którego wartość określa się w zależności od rezystancji przejścia powłoki izolacyjnej R nep i oporności elektrycznej gruntu r g zgodnie z wykresem pokazanym na poniższym rysunku.

Wymaganą wartość gęstości prądu ochronnego dobiera się w zależności od właściwości gruntu na terenie składowiska ropy naftowej, zgodnie z poniższą tabelą.

Ochrona bieżnika

Zasada działania ochrona bieżnika podobne do działania ogniwa galwanicznego.

Dwie elektrody: rurociąg 1 i ochraniacz 2, wykonane z metalu bardziej elektroujemnego niż stal, są zanurzone w elektrolicie glebowym i połączone drutem 3. Ponieważ materiał osłony jest bardziej elektroujemny, pod wpływem różnicy potencjałów następuje ukierunkowany ruch elektrony przechodzą od ochraniacza do rurociągu wzdłuż przewodnika 3. W tym samym czasie atomy jonów materiału zabezpieczającego przechodzą do roztworu, co prowadzi do jego zniszczenia. Natężenie prądu kontrolowane jest za pomocą kolumny kontrolno-pomiarowej 4.

Zależność współczynników narażenia rurociągów podziemnych od rezystancji przejścia powłoki izolacyjnej dla rezystywności gruntu, Ohm-m

1 — 100; 2 — 50; 3 — 30; 4 — 10; 5 — 5

Zależność gęstości prądu ochronnego od właściwości gruntu

Schemat ideowy zabezpieczenia bieżnika

1 - rurociąg; 2 — ochraniacz; 3 - przewód łączący; 4 - kolumna kontrolno-pomiarowa

W związku z tym nadal dochodzi do niszczenia metalu. Ale nie rurociąg, ale ochraniacz.

Teoretycznie do ochrony konstrukcji stalowych przed korozją można zastosować wszystkie metale znajdujące się w szeregu napięcia elektrochemicznego na lewo od żelaza, ponieważ są one bardziej elektroujemne. W praktyce ochraniacze wykonywane są wyłącznie z materiałów spełniających następujące wymagania:

- różnica potencjałów pomiędzy materiałem bieżnika a żelazem (stalą) powinna być jak największa;

- prąd uzyskany przez elektrochemiczne rozpuszczenie masy jednostkowej zabezpieczenia (wyjście prądowe) musi być maksymalny;

- stosunek masy bieżnika użytej do wytworzenia prądu ochronnego do całkowitej utraty masy bieżnika (współczynnik wykorzystania) powinien być jak największy.

Wymagania te najlepiej spełniają stopy na bazie magnezu, cynku i aluminium.

Ochrona bieżnika odbywa się za pomocą skoncentrowanych i rozszerzonych ochraniaczy. W pierwszym przypadku oporność elektryczna gleby nie powinna przekraczać 50 omów, w drugim - nie więcej niż 500 omów.

Zabezpieczenie drenażu elektrycznego rurociągów

Sposób zabezpieczenia rurociągów przed zniszczeniem przez prądy błądzące, polegający na ich usunięciu (drenowaniu) z chronionej konstrukcji do konstrukcji będącej źródłem prądów błądzących lub specjalnego uziemienia, nazywa się elektrycznym zabezpieczeniem drenażowym.

Stosuje się drenaż bezpośredni, polaryzacyjny i wzmocniony.

Schematy ideowe zabezpieczenia drenażu elektrycznego

a - bezpośredni drenaż; b — drenaż spolaryzowany; c - lepszy drenaż

Bezpośredni drenaż elektryczny jest urządzenie drenażowe dwustronna przewodność. W skład bezpośredniego obwodu drenażowego wchodzą: reostat K, wyłącznik K, bezpiecznik Pr i przekaźnik sygnałowy C. Natężenie prądu w obwodzie rurociąg-szyna* jest regulowane przez reostat. Jeśli aktualna wartość przekracza dopuszczalna wartość, wówczas bezpiecznik się spali, przez uzwojenie przekaźnika popłynie prąd, po włączeniu załączy się sygnał dźwiękowy lub świetlny.

Bezpośredni drenaż elektryczny stosuje się w przypadkach, gdy potencjał rurociągu jest stale wyższy niż potencjał sieci kolejowej, gdzie odprowadzane są prądy błądzące. W przeciwnym razie drenaż zamieni się w kanał, przez który prądy błądzące będą wpływać do rurociągu.

Spolaryzowany drenaż elektryczny to urządzenie drenażowe o przewodności jednokierunkowej. Drenaż spolaryzowany różni się od drenażu bezpośredniego obecnością jednokierunkowego elementu przewodzącego (elementu zaworu) VE. W przypadku drenażu spolaryzowanego prąd płynie tylko z rurociągu do szyny, co eliminuje przepływ prądów błądzących na rurociąg przez przewód drenażowy.

Ulepszony drenaż stosuje się w przypadkach, gdy konieczne jest nie tylko usunięcie prądów błądzących z rurociągu, ale także zapewnienie na nim wymaganego potencjału ochronnego. Drenaż wzmocniony to konwencjonalna stacja katodowa, połączona biegunem ujemnym z chronioną konstrukcją, a biegunem dodatnim - nie z uziemieniem anody, ale z szynami transportu zelektryfikowanego.

Dzięki takiemu schematowi połączeń zapewnione jest: po pierwsze drenaż spolaryzowany (ze względu na działanie elementów zaworowych w obwodzie SCP), a po drugie stacja katodowa utrzymuje niezbędny potencjał ochronny rurociągu.

Po oddaniu rurociągu do eksploatacji korygowane są parametry pracy systemu zabezpieczenia antykorozyjnego. W razie potrzeby, biorąc pod uwagę stan faktyczny, można uruchomić dodatkowe stacje ochrony katodowej, drenażowej i instalacje osłonowe.

dr M. Iwanow N.

Korozja metali, zwłaszcza żelaza i stali niestopowej, powoduje duże szkody w urządzeniach i rurociągach pracujących w kontakcie z wodą i powietrzem. Prowadzi to do skrócenia żywotności urządzeń i dodatkowo stwarza warunki do zanieczyszczenia wody produktami korozji.

Artykuły możesz subskrybować na stronie

Jak wiadomo, korozja jest procesem elektrochemicznym, podczas którego następuje utlenianie metalu, czyli uwalnianie elektronów przez jego atomy. Proces ten zachodzi w mikroskopijnej części powierzchni zwanej obszarem anodowym. Prowadzi to do naruszenia integralności metalu, do którego wchodzą atomy reakcje chemiczne, szczególnie aktywny w obecności tlenu atmosferycznego i wilgoci.

Ponieważ metale są dobrymi przewodnikami prądu elektrycznego, uwolnione elektrony przepływają swobodnie do innego mikroskopijnego obszaru, gdzie zachodzą reakcje redukcji w obecności wody i tlenu. Obszar ten nazywany jest katodą.

Występowaniu korozji elektrochemicznej można przeciwdziałać poprzez przyłożenie napięcia z zewnętrznego źródła prądu stałego w celu przesunięcia potencjału elektrody metalu do wartości, przy których proces korozji nie zachodzi.

Na tej podstawie budowane są systemy ochrony katodowej podziemne rurociągi, czołgi i inne konstrukcje metalowe. Jeżeli do zabezpieczanego metalu zostanie przyłożony potencjał elektryczny, na całej powierzchni konstrukcji metalowej ustalają się takie wartości potencjału, przy których mogą zachodzić jedynie procesy katodowe redukcyjne: np. kationy metali przyjmą elektrony i przekształcą się w jony o niższym stopień utlenienia lub atomy obojętne.

Technicznie rzecz biorąc, metoda ochrony katodowej metali odbywa się w następujący sposób ( Ryż. 1). Do zabezpieczanej konstrukcji metalowej, na przykład stalowego rurociągu, doprowadza się drut, który jest podłączony do bieguna ujemnego stacja katodowa w rezultacie rurociąg staje się katodą. W pewnej odległości od metalowej konstrukcji w ziemi znajduje się elektroda, która jest połączona przewodem z biegunem dodatnim i staje się anodą. Różnica potencjałów pomiędzy katodą i anodą tworzona jest w taki sposób, aby całkowicie wyeliminować występowanie procesów utleniających na zabezpieczanej konstrukcji. W tym przypadku przez podsiąk słabe prądy będą płynąć pomiędzy katodą i anodą w grubości gleby. Skuteczna ochrona wymaga umieszczenia kilku elektrod anodowych na całej długości rurociągu. Jeśli uda się zmniejszyć różnicę potencjałów pomiędzy zabezpieczaną konstrukcją a gruntem do 0,85-1,2 V, wówczas szybkość korozji rurociągu zostanie zmniejszona do znacznie niskich wartości.

Zatem system ochrony katodowej obejmuje źródło prądu stałego, punkt kontrolny i uziemienie anody. Zazwyczaj stacja ochrony katodowej składa się z transformatora prądu przemiennego i prostownika diodowego. Z reguły zasilany jest z sieci 220 V; istnieją także stacje zasilane liniami wysokiego napięcia (6-10 kV).

Dla wydajna praca stacja katodowa, różnica potencjałów między katodą a anodą utworzoną przez nią musi wynosić co najmniej 0,75 V. W niektórych przypadkach do skutecznej ochrony wystarczy około 0,3 V parametry techniczne Stacje ochrony katodowej wykorzystują nominalne wartości prądu wyjściowego i napięcia wyjściowego. A więc zazwyczaj nominalnie napięcie wyjściowe stacje wynosi od 20 do 48 V. Kiedy długi dystans pomiędzy anodą a chronionym obiektem wymagana wartość napięcia wyjściowego stacji osiąga 200 V.

Jako anody stosuje się pomocnicze elektrody obojętne. Anodowe elektrody uziemiające, na przykład model AZM-3X produkowane przez JSC Katod (wieś Razvilka, obwód moskiewski), to odlewy wykonane ze stopu odpornego na korozję, wyposażone w specjalny drut z rdzeniem miedzianym we wzmocnionej izolacji, a także uszczelnione złącze do podłączenia do głównego kabla stacji ochrony katodowej. Najbardziej racjonalne jest stosowanie elektrod uziemiających w środowiskach o wysokiej i umiarkowanej aktywności korozyjnej, przy oporności gleby do 100 omów. Aby zapewnić optymalny rozkład natężenia pola i gęstości prądu w całym korpusie urządzenia, wokół anod umieszczane są specjalne ekrany w postaci zasypki z węgla lub koksu.

Do oceny skuteczności stacji ochrony katodowej wymagany jest układ składający się z elektrody pomiarowej i elektrody odniesienia, stanowiący główną część punktu kontrolno-pomiarowego. Na podstawie odczytów tych elektrod reguluje się różnicę potencjałów ochrony katodowej.

Elektrody pomiarowe wykonane są ze stali wysokostopowej, żeliwa krzemowego, mosiądzu lub brązu platynowanego oraz miedzi. Elektrody odniesienia to chlorek srebra lub siarczan miedzi. Zgodnie z ich konstrukcją elektrody odniesienia mogą być zanurzalne lub oddalone. Skład zastosowanego w nich roztworu musi być zbliżony do składu podłoża, z Szkodliwe efekty które sprzęt wymaga ochrony.

Można zauważyć bimetaliczne elektrody odniesienia długo działające typ EDB, opracowany przez VNIIGAZ (Moskwa). Przeznaczone są do pomiaru różnicy potencjałów pomiędzy podziemnym obiektem metalowym (w tym rurociągiem) a ziemią w celu automatycznego sterowania stacją ochrony katodowej w warunkach dużego obciążenia i na znacznych głębokościach, czyli tam, gdzie inne elektrody nie są w stanie zapewnić stałego utrzymania danego potencjał.

Dostarczane są głównie urządzenia do ochrony katodowej producenci krajowi. Zatem wspomniana CJSC „Kathod” oferuje stację „Minerva-3000” ( Ryż. 2), przeznaczone do ochrony autostrad sieci wodociągowe. Jego znamionowa moc wyjściowa wynosi 3,0 kW, napięcie wyjściowe 96 V, prąd ochronny 30 A. Dokładność zachowania potencjału ochronnego i wartości prądu wynosi odpowiednio 1 i 2%. Wartość tętnienia nie przekracza 1%.

Inny Producent rosyjski- JSC Energomera (Stawropol) - dostarcza moduły marki MKZ-M12, PNKZ-PPCh-M10 i PN-OPE-M11, zapewniające skuteczną ochronę katodową podziemnych konstrukcji metalowych w obszarach o wysokim zagrożeniu korozją. Moduł MKZ-M12 posiada prąd znamionowy 15 lub 20 A; znamionowe napięcie wyjściowe wynosi 24 V. Dla modeli MKZ-M12-15-24-U2 napięcie wyjściowe wynosi 30 V. Dokładność utrzymania potencjału ochronnego sięga ±0,5%, określony prąd wynosi ±1%. Zasób techniczny wynosi 100 tysięcy godzin, a żywotność wynosi co najmniej 20 lat.

ooo" Elektroniczna technologia„(Tver) oferuje stacje ochrony katodowej „Tvertsa” ( Ryż. 3), wyposażony we wbudowany mikroprocesor i układ telemechaniczny pilot. Punkty kontrolno-pomiarowe wyposażone są w niepolaryzacyjne elektrody porównawcze o długim czasie działania z czujnikami potencjału elektrochemicznego, które umożliwiają pomiar potencjałów polaryzacyjnych na rurociągu. Stacje te zawierają również regulowane źródło prądu katodowego i moduł czujnika parametry elektryczne obwód, który jest podłączony poprzez kontroler do urządzenia zdalnego dostępu. Transformator tej stacji wykonany jest w oparciu o rdzenie ferrytowe typu Epcos. Zastosowano również układ sterowania przetwornicą napięcia oparty na mikroukładzie UCC 2808A.

Firma Kurs-OP (Moskwa) produkuje stacje ochrony katodowej Elkon, których napięcie wyjściowe waha się w zakresie od 30 do 96 V, a prąd wyjściowy w zakresie od 20 do 60 A. Tętnienie napięcia wyjściowego - nie więcej niż 2 % . Stacje te przeznaczone są do zabezpieczania rurociągów jednożyłowych przed korozją gruntu, a przy zastosowaniu urządzenia zabezpieczającego złącza, rurociągów wielożyłowych na obszarach bez prądów błądzących w umiarkowanych warunkach klimatycznych (od -45 do +40°C). Stacje są jednofazowe transformator, przekształtnik ze stopniową regulacją napięcia wyjściowego, aparaturę wysokiego napięcia, dwubiegunowy rozłącznik ręczny i ograniczniki przepięć.

Można również zauważyć instalacje ochrony katodowej serii NGK-IPKZ produkowane przez NPF Neftegazkompleks EKhZ LLC (Saratov), których maksymalny prąd wyjściowy wynosi 20 lub 100 A, a znamionowe napięcie wyjściowe wynosi 48 V.

Jednym z dostawców stacji ochrony katodowej z krajów WNP jest firma Hoffmann Electric Technologies (Charków, Ukraina), która oferuje urządzenia do elektrochemicznej ochrony głównych rurociągów przed korozją gruntu.

Zabezpieczenie rurociągów przed korozją można przeprowadzić różnymi technologiami, z których najskuteczniejszą jest metoda elektrochemiczna, obejmująca ochronę katodową. Często antykorozyjną ochronę katodową stosuje się kompleksowo wraz z obróbką Stalowa konstrukcja masy izolacyjne.

W artykule omówiono elektrochemiczną ochronę rurociągów i szczegółowo zbadano jej podtyp katodowy. Dowiesz się na czym polega istota tej metody, kiedy można ją zastosować i jakie urządzenia stosuje się do ochrony katodowej metali.

Treść artykułu

Rodzaje ochrony katodowej

Katodowe zabezpieczenie antykorozyjne konstrukcji stalowych wynaleziono w latach dwudziestych XIX wieku. Po raz pierwszy metodę tę zastosowano w przemyśle stoczniowym - miedziany kadłub statku pokryto ochronnymi osłonami anodowymi, co znacznie zmniejszyło szybkość korozji miedzi. Technika została przyjęta i zaczęła się aktywnie rozwijać, czyniąc ją obecnie jedną z najskuteczniejszych metod ochrony antykorozyjnej.

Zgodnie z technologią ochrona katodowa metali dzieli się na dwa typy:

- metoda nr 1 - do chronionej konstrukcji podłącza się zewnętrzne źródło prądu, w obecności którego sam produkt metalowy działa jak katoda, podczas gdy elektrody obojętne innych firm pełnią rolę anod.

- metoda nr 2 – „ technologia galwaniczna„: zabezpieczana konstrukcja styka się z płytą bieżnika wykonaną z metalu o podwyższonym potencjale elektroujemnym (do metali zalicza się cynk, aluminium, magnez i ich stopy). W tej metodzie oba metale pełnią funkcję anodową, zaś elektrochemiczne rozpuszczenie metalu płyty bieżnika zapewnia przepływ przez zabezpieczaną konstrukcję wymagane minimum prąd katodowy. Z biegiem czasu płyta bieżnika ulega całkowitemu zniszczeniu.

Metoda nr 1 jest najpopularniejsza. Jest to łatwa do wdrożenia technologia antykorozyjna, która skutecznie radzi sobie z wieloma rodzajami korozji metali:

- korozja międzykrystaliczna stali nierdzewnej;

- korozja wżerowa;

- pękanie mosiądzu w wyniku zwiększonego naprężenia;

- korozja pod wpływem prądów błądzących.

W odróżnieniu od pierwszej metody, odpowiedniej do zabezpieczania dużych konstrukcji (stosowanej do rurociągów podziemnych i naziemnych), elektrochemiczna ochrona galwaniczna przeznaczona jest do stosowania w przypadku wyrobów o małych gabarytach.

Metoda galwaniczna jest szeroko rozpowszechniona w USA, w Rosji praktycznie nie jest stosowana, ponieważ technologia budowy rurociągów w naszym kraju nie przewiduje specjalnej obróbki rurociągów. powłoka izolacyjna, co jest warunkiem wstępnym galwanicznej ochrony elektrochemicznej.

Należy pamiętać, że bez korozji stali znacznie wzrasta ona pod wpływem wody gruntowe, co jest szczególnie typowe dla okres wiosenny i jesień. Zimą, po zamarznięciu wody, korozja spowodowana wilgocią znacznie spowalnia.

Istota technologii

Katodowa ochrona antykorozyjna realizowana jest poprzez wykorzystanie prądu stałego, który dostarczany do zabezpieczanej konstrukcji ze źródła zewnętrznego (najczęściej stosuje się prostowniki przetwarzające prąd przemienny na prąd stały) i powoduje, że jego potencjał jest ujemny.

Sam obiekt podłączony do prądu stałego jest „minusem” - katodą, natomiast podłączone do niego uziemienie anody jest „plusem”. Kluczowy warunek Skuteczność ochrony katodowej polega na obecności dobrze przewodzącego ośrodka elektrolitycznego, jakim jest gleba przy zabezpieczaniu rurociągów podziemnych, natomiast kontakt elektroniczny uzyskuje się poprzez zastosowanie materiały metalowe o wysokiej przewodności.

W procesie wdrażania technologii pomiędzy ośrodkiem elektrolitycznym (gruntem) a obiektem utrzymywana jest stale wymagana różnica potencjałów prądowych, której wartość określa się za pomocą woltomierza wysokooporowego.

Cechy ochrony katodowej rurociągów

Korozja jest główną przyczyną obniżenia ciśnienia we wszystkich typach rurociągów. W wyniku uszkodzenia metalu przez rdzę powstają na nim pęknięcia, ubytki i pęknięcia, co prowadzi do zniszczenia konstrukcji stalowej. Ten problem jest szczególnie istotne w przypadku rurociągów podziemnych, które są w stałym kontakcie z wodami gruntowymi.

Ochrona katodowa gazociągów przed korozją realizowana jest jedną z powyższych metod (przy użyciu prostownika zewnętrznego lub metodą galwaniczną). Technologia w, w tym przypadku, pozwala zmniejszyć szybkość utleniania i rozpuszczania metalu, z którego wykonany jest rurociąg, co osiąga się poprzez przesunięcie jego naturalnego potencjału korozyjnego na stronę ujemną.

W drodze praktycznych testów stwierdzono, że potencjał polaryzacji katodowej metali, przy której wszystkie procesy korozji ulegają spowolnieniu, jest równy -0,85 V, natomiast dla rurociągów podziemnych w trybie naturalnym wynosi -0,55 V.

Aby ochrona antykorozyjna była skuteczna, należy za pomocą prądu stałego obniżyć potencjał katodowy metalu, z którego wykonany jest rurociąg, o -0,3 V. W tym przypadku szybkość korozji stali nie przekracza 10 mikrometrów ciągu roku.

Najbardziej skuteczna jest ochrona katodowa skuteczna metoda ochrona rurociągów podziemnych przed prądami błądzącymi. Pojęcie prądów błądzących oznacza ładunek elektryczny, który przedostaje się do ziemi w wyniku działania punktów uziemiających linii energetycznych, piorunochronów lub ruchu pociągów po liniach kolejowych. Dokładny czas a miejsce pojawienia się prądów błądzących nie jest możliwe do ustalenia.

Korozyjne działanie prądów błądzących na metal występuje, jeśli metalowa konstrukcja ma potencjał dodatni w stosunku do elektrolitu (w przypadku rurociągów podziemnych elektrolitem jest gleba). Ochrona katodowa powoduje, że potencjał metalowy rurociągów podziemnych jest ujemny, co eliminuje ryzyko ich utlenienia pod wpływem prądów błądzących.

Preferowana jest technologia wykorzystania zewnętrznego źródła prądu do ochrony katodowej rurociągów podziemnych. Jego zaletą są nieograniczone zasoby energii, które można pokonać oporność gleba.

Jako źródło prądu zastosowano zabezpieczenie antykorozyjne linie lotnicze elektroenergetyczne linie przesyłowe o mocy 6 i 10 kW, przy czym w przypadku braku linii elektroenergetycznych na terenie można zastosować mobilne generatory zasilane gazem i olejem napędowym.

Szczegółowy przegląd technologii katodowej ochrony antykorozyjnej (wideo)

Sprzęt ochrony katodowej

Stosowany jest do zabezpieczenia antykorozyjnego rurociągów podziemnych specjalny sprzęt – stacje ochrony katodowej(SKZ), w skład której wchodzą następujące jednostki:

- uziemienie (anoda);

- źródło prądu stałego;

- punkt kontrolno-monitoringowo-pomiarowy;

- podłączanie kabli i przewodów.

Jeden SCP podłączony do sieci energetycznej lub do autonomicznego generatora może zapewnić ochronę katodową kilku pobliskich rurociągów podziemnych. Regulacja prądu może odbywać się ręcznie (poprzez wymianę uzwojenia na transformatorze) lub automatycznie (jeżeli układ jest wyposażony w tyrystory).

Spośród stacji ochrony katodowej stosowanych w krajowym przemyśle za najbardziej zaawansowaną technologicznie instalację uważa się Minerwę-3000 (zaprojektowaną przez inżynierów z Francji na zlecenie Gazpromu). Moc tego obiektu SCP jest wystarczająca do skutecznej ochrony 30 km podziemnego rurociągu.

Zalety instalacji to:

- zwiększona moc;

- funkcja odzyskiwania po przeciążeniu (aktualizacja następuje w ciągu 15 sekund);

- dostępność cyfrowych systemów sterowania do kontroli warunków pracy;

- całkowite uszczelnienie krytycznych komponentów;

- możliwość podłączenia sprzętu do zdalnego sterowania.

Jednostki ASKG-TM są również szeroko poszukiwane w budownictwie krajowym; w porównaniu z Minerva-3000 mają zmniejszoną moc (1-5 kW), jednak w konfiguracji standardowej system jest wyposażony w kompleks telemetryczny, który automatycznie kontroluje działanie SCP i posiada możliwość zdalnego sterowania.

Stacje ochrony katodowej Minerva-3000 i ASKG-TM wymagają zasilania z sieci 220 V. Pilot sprzęt jest wykonywany za pomocą wbudowanego Moduły GPRS. SKZ mają znacznie większe wymiary - 50*40*90 cm i wagę - 50 kg. Minimalny okres użytkowania urządzeń wynosi 20 lat.

Istnieć różne metody przetwarzanie metalowe rury, ale najskuteczniejszą z nich jest ochrona katodowa rurociągów przed korozją. Konieczne jest zapobieganie ich przedwczesnemu rozhermetyzowaniu, co doprowadzi do powstania pęknięć, ubytków i pęknięć.

Korozja metali jest naturalnym procesem, podczas którego zmieniają się atomy metalu. W efekcie ich elektrony przechodzą do środków utleniających, co prowadzi do zniszczenia struktury materiału.

W przypadku rurociągów podziemnych dodatkowym czynnikiem wpływającym na korozję jest skład gleby. Zawiera obszary o różnym potencjale elektrodowym, co powoduje powstawanie korozyjnych ogniw galwanicznych.

Istnieje kilka rodzajów korozji, m.in.:

- Solidny. Wyróżnia się dużym ciągłym obszarem dystrybucji. W rzadkich przypadkach powoduje uszkodzenie rurociągu, ponieważ często nie wnika głęboko w metalową konstrukcję;

- Korozja miejscowa – staje się najbardziej popularny przypadek luki, gdyż ich nie zakrywa Duża powierzchnia, ale wnika głęboko. Dzieli się na wżery, nitkowate, przelotowe, podpowierzchniowe, punktowe, nożowe, międzykrystaliczne, kruchość korozyjną i pękanie.

Metody zabezpieczania rurociągów podziemnych

Ochrona przed korozją metali może być aktywna lub pasywna. Metody pasywne polegają na stworzeniu warunków dla rurociągu, w których otaczający go grunt nie będzie na niego oddziaływać. W tym celu specjalne związki ochronne które stają się barierą. Najczęściej stosowaną powłoką jest bitum. epoksydowa żywica, taśmy polimerowe lub pak węglowy.

Dla metoda aktywna Najczęściej stosuje się katodową ochronę rurociągów przed korozją. Polega na wytworzeniu polaryzacji, co pozwala na zmniejszenie szybkości rozpuszczania metalu. Efekt ten jest realizowany poprzez przesunięcie potencjału korozyjnego do obszaru bardziej ujemnego. W tym celu pomiędzy powierzchnią metalu a gruntem przepuszcza się prąd elektryczny, co znacznie zmniejsza szybkość korozji.

Metody realizacji ochrony katodowej:

- Korzystanie z zewnętrznych źródeł prądu podłączonych do chronionej rury i uziemienia anody;

- Metoda galwaniczna (magnezowe protektory anodowe).

Ochrona katodowa rurociągów przed korozją z wykorzystaniem źródeł zewnętrznych jest bardziej złożona. Ponieważ wymaga zastosowania specjalnych konstrukcji zapewniających prąd stały. Metoda galwaniczna z kolei realizowany jest dzięki ochraniaczom, które umożliwiają zapewnienie skuteczna ochrona tylko na glebach o niskim oporze elektrycznym.

Można stosować do zabezpieczenia rurociągu oraz metodą anodową. Stosowany jest w warunkach kontaktu z agresywnym środowiskiem chemicznym. Metoda anodowa polega na przekształceniu stanu aktywnego metalu w pasywny i utrzymaniu go pod wpływem zewnętrznej anody.

Pomimo pewnych trudności w realizacji, Ta metoda jest aktywnie stosowany tam, gdzie nie można zastosować ochrony katodowej rurociągów przed korozją.

Przykłady ochrony katodowej rurociągów przed korozją na wystawie

Doświadczenia użytkowania i nowości w tym zakresie prezentowane są na corocznej wystawie branżowej „Neftegaz”, która odbywa się na terenach targowych Expocentre.

Targi są ważnym wydarzeniem branżowym i doskonałą platformą do zapoznania specjalistów z nowościami, a także uruchomienia nowych projektów. Wystawa Neftegaz odbędzie się na terenach targowych Expocentre w Moskwie na Krasnej Presnyi.

Przeczytaj nasze inne artykuły.