Cómo verter la solución. Cómo preparar adecuadamente una solución para la base. Mezclado manual de hormigón.

Leer también

El mortero de hormigón es el componente más importante en la construcción de cimientos y la durabilidad de toda la estructura depende de su calidad. No siempre es posible hacer un pedido. mezcla lista, y por eso es recomendable saber hacer hormigón con tus propias manos. Aquí es importante no solo mantener las proporciones, sino también seleccionar los componentes correctamente, de lo contrario la concentración de la solución no será lo suficientemente alta.

Características del hormigón

Fortaleza

El mortero de hormigón es una mezcla de cemento, arena, masilla y agua en determinadas proporciones, que varían según la finalidad del hormigón y la marca del cemento. Si es necesario, se añaden plastificantes a la solución. lo mas característica importante El hormigón es su resistencia a la compresión, que se mide en MPa (mega pascales). Es según este indicador que el hormigón se divide en clases. Pero el grado de hormigón indica la cantidad de cemento en la solución.

| Clase concreta | Resistencia media de esta clase, kg s/sq.cm | Marca de hormigón más cercana |

|---|---|---|

| A LAS 5 | 65 | m75 |

| B 7,5 | 98 | m100 |

| A LAS 10 | 131 | m150 |

| A las 12.5 | 164 | m150 |

| a los 15 | 196 | m200 |

| EN 20 | 262 | m250 |

| a los 25 | 327 | m350 |

| a los 30 | 393 | m400 |

| a los 35 | 458 | m450 |

| a los 40 | 524 | m550 |

| a los 45 | 589 | m600 |

| a los 50 | 655 | m600 |

| a los 55 | 720 | m700 |

| a los 60 | 786 | m800 |

M100 y M150 (B7.5 y B12.5) se utilizan con mayor frecuencia como capa debajo de la base principal, para la fabricación de soleras y para hormigonar caminos. El hormigón M200-M350 es el más demandado: se utiliza en la construcción de cimientos, para la fabricación de soleras, escaleras de concreto, zona ciega. Los morteros de calidad superior se utilizan principalmente en la construcción industrial.

El plastico

Una característica importante del hormigón es su plasticidad. Cuanto más plástica sea la solución, mejor rellenará la estructura del encofrado. Cuando la movilidad del hormigón es baja, quedan zonas sin rellenar en la solera o cimentación, lo que conduce a la destrucción paulatina de la losa de hormigón. Para diseños estándar Para el encofrado se utiliza hormigón con plasticidad P-2 o P-3. Forma compleja y en lugares difíciles de alcanzar Se recomienda utilizar solución P-4 y superior.

Resistente al agua y a las heladas

La resistencia al agua depende de la cantidad y marca de cemento en la solución. Cuanto mayor sea el grado, más resistente será el hormigón a la humedad. La resistencia a las heladas del hormigón se logra añadiendo plastificantes a la composición. Cabe señalar que estos fraguan muy rápidamente; Si calcula incorrectamente la cantidad de mezcla o la usa a baja temperatura, el concreto se convertirá en un bloque monolítico directamente en el recipiente.

Componentes de hormigón

El cemento realiza una función vinculante para todos los demás componentes. mortero de hormigón Y la resistencia del hormigón en sí depende directamente de su calidad. En la construcción privada, los grados de cemento M400 y M500 son los más demandados. A la hora de comprar cemento hay que tener en cuenta que pierde sus cualidades si se almacena durante mucho tiempo o de forma inadecuada. Ya un mes después de la producción, las propiedades aglutinantes del cemento disminuyen en un 10%, después de seis meses, en un 50%, después de un año no se recomienda su uso en absoluto. Pero incluso el cemento fresco dejará de ser adecuado para su uso si se humedece, por lo que debe almacenarse en un lugar seco.

La arena es el segundo componente más importante del mortero de hormigón. En casos raros, se reemplaza con escoria, mientras que el hormigón estándar siempre se mezcla con arena. Lo mejor es utilizar grano grueso. arena de rio sin diversas impurezas. Si solo se dispone de arena fina ordinaria, no debe contener arcilla, tierra o limo, que reducen la adherencia de la solución al relleno. Antes de mezclar, se debe tamizar la arena para eliminar todo exceso.

Agregar

Se considera que el mejor árido para mortero de hormigón es el de tamaños de 5 a 35 mm. A menudo, la piedra triturada se reemplaza con grava y, un poco menos, con arcilla expandida. Es muy importante que la superficie del árido sea rugosa, así su adherencia al cemento será lo más fuerte posible. Para compactar la mezcla, es necesario tomar agregados de diferentes fracciones. Al igual que la arena, el árido debe estar limpio, por lo que se debe verter sobre una zona preparada y compactada o sobre una lona extendida.

Suplementos

Para darle al concreto resistencia a las heladas, resistencia al agua y otros propiedades útiles Se utilizan plastificantes. Aseguran el fraguado de la solución cuando temperaturas negativas, aumentar su plasticidad o, por el contrario, impartir viscosidad. Deben usarse solo si es realmente necesario, y se deben seguir estrictamente las instrucciones de uso y observar las proporciones.

Si se requiere una regla delgada o inestable, se mezclan fibras de refuerzo con la solución de concreto. Están hechos de cloruro de polivinilo y polipropileno; tienen poca resistencia, pero evitan perfectamente el agrietamiento del hormigón. En cimentaciones y soleras estándar, no se necesitan sustancias de refuerzo.

Precios de cemento y mezclas básicas.

Mezclas de cemento y base.

Proporciones de solución

Para hacerlo tu mismo hormigón de calidad, necesita saber en qué proporciones mezclar los componentes. La mayoría de las veces, la proporción de cemento, arena y piedra triturada se utiliza como 1: 3: 6; En este caso se toma la mitad de agua que el peso total de los ingredientes secos. Se recomienda agregar agua no de una vez, sino en varias porciones, esto facilita el control de la densidad de la solución. La humedad de la arena también importa: cuanto más alta es, menos agua se necesita. Todos los componentes deben medirse en un contenedor, por ejemplo, un balde. Al utilizar contenedores de diferentes volúmenes, lograr proporciones requeridas no trabajará.

Al mezclar, se debe tener en cuenta el propósito de la solución. Para la base debajo de la solera, se fabrica hormigón magro sin agregar piedra triturada, para hormigonar caminos y zonas ciegas se utiliza piedra triturada de fracciones medias y finas, para los cimientos de una casa, piedra triturada de fracción media y cemento de alta calidad. son usados. Descubra exactamente diferentes marcas La mesa te ayudará.

Método manual de mezcla de hormigón.

La mezcla de la solución de hormigón se realiza manualmente o en una hormigonera. Si necesitas llenar área grande, el primer método no es adecuado, ya que requerirá demasiado tiempo y esfuerzo físico. Si necesitas un poco de solución, es más conveniente amasarla a mano.

Paso 1. Preparación

Para preparar la solución, necesitará un recipiente ancho y bajo, por ejemplo, una artesa de metal grande, una pala recolectora, un balde y una azada normal.

Paso 2: Mezclado en seco

Se vierte un balde de cemento en el recipiente, luego 3 baldes de arena tamizada y 5 baldes de piedra triturada. Los ingredientes secos se mezclan bien con una azada. Las proporciones pueden ser diferentes, según la marca de solución requerida.

Paso 3: agregar agua

Si todos los ingredientes se mezclan uniformemente, puedes agregar agua. Primero, vierta 7-8 litros y comience a remover intensamente el contenido con una azada. Este proceso requerirá esfuerzo, pero es necesario revolverlo muy bien. Es recomendable levantar la capa inferior y pasar la azada por los rincones donde puedan quedar grumos secos. Si la solución es muy espesa y se pega a la azada, es necesario agregar un poco de agua. El concreto preparado adecuadamente se desliza lentamente fuera de la pala y no se delamina.

Hay otra opción de mezcla: primero se vierte agua en el recipiente y luego se vierte cemento. Para 2 baldes de agua necesitas 2 baldes de cemento. Mezcla bien el cemento con agua y agrega 4 cubos de arena. Mezclar bien nuevamente hasta que quede suave. Por último, agregue la piedra triturada en una cantidad de 8 cubos y mezcle nuevamente. No existe una opinión clara sobre qué método es mejor, por lo que vale la pena probar ambos y determinar cuál es el más óptimo para usted.

Descubra las proporciones correctas y cómo hacerlas usted mismo en nuestro nuevo artículo.

Si el hormigón resultante es demasiado espeso, añadir un poco de cemento al agua restante, mezclar bien y verter en una hormigonera. No se recomienda agitar la solución durante más de 10 minutos, de lo contrario el cemento comenzará a fraguar. El hormigón preparado se vierte directamente en el sitio o en una carretilla si la hormigonera se encuentra a distancia. Es recomendable verter toda la solución de una vez, pero si esto no funciona dejar parte de la masa en la hormigonera encendida. Debe utilizarse lo antes posible.

Precios de modelos populares de hormigoneras.

Hormigoneras

Video - Cómo hacer concreto con tus propias manos.

El mortero de hormigón es una mezcla de varios componentes (arena, piedra triturada, agua y cemento), como resultado de la mezcla y posterior endurecimiento se obtiene un material de construcción sólido e increíblemente duradero, que a veces se denomina “ diamante falso" Por razones obvias, ninguna obra puede prescindir del hormigón. Es el componente principal en la construcción de cimientos, muros, losas, soleras, bordillos y Lajas para piso y mucho más. Por lo tanto, es muy importante que la solución de hormigón sea de alta calidad, lo que significa que se debe observar estrictamente la tecnología de producción del hormigón.

Hormigón de bricolaje: componentes principales

Orden concreto premezclado En producción, por una razón u otra, a veces no funciona. O el fabricante ha fijado el precio demasiado alto y le resulta mucho más rentable hacerlo usted mismo, o necesita muy poco, por lo que no es necesario traer hormigón con batidora.

Antes de comenzar, es importante recordar lo siguiente: las proporciones de los componentes añadidos, según el tipo de hormigón, pueden diferir. Por ejemplo, para recibir hormigón M200- la relación de las proporciones de cemento (M400), arena y piedra triturada es 1: 2.8: 4.8 (respectivamente). Si necesita grado de concreto M300- si están presentes los mismos componentes, la proporción se verá así 1: 1.9: 3.7 (respectivamente). Más abajo en la tabla podrá familiarizarse en detalle con la proporción exacta de los componentes.

Cemento

Este es exactamente el elemento aglutinante, sin el cual, independientemente del tipo de hormigón, es imposible preparar una solución. De su calidad dependerá directamente la fuerza y rapidez de su endurecimiento.

Marcas necesarias de cemento para obtener hormigón. varias marcas, en condiciones naturales endurecimiento

Ahora en mercados de la construcción puede ser encontrado diferentes tipos cementos que tienen diferentes indicadores en resistencia a la compresión. Todos ellos se dividen en grupos que determinan su carga máxima en estado congelado.

El porcentaje de aditivos e impurezas se indica con la letra “D”. Por ejemplo, cemento M400-D20 esto significa el contenido en él 20% aditivos. Este indicador no se puede ignorar; de ello depende directamente la ductilidad y resistencia del material.

Entre los productos presentados en los mercados, podemos destacar el acreditado cemento Portland. Sus principales ventajas incluyen:

- Suficiente a largo plazo servicios;

- Tiene excelentes indicadores de fuerza;

- Resistente a cambios bruscos de temperatura del aire;

- Sin miedo a la humedad.

¡Importante! Sea cual sea la marca del cemento, debe estar quebradizo, sin grumos y no caducado.

Arena

Para preparar mortero de hormigón según GOST 8736-93 puedes utilizar arena de diferentes fracciones de gránulos ( ver figura 1). Las características finales del hormigón dependerán directamente de su calidad.

arroz. 1 Tamaño de las fracciones de arena utilizadas para preparar el hormigón.

Independientemente del tipo de arena, la ausencia de arcilla en su composición es un requisito previo; su presencia reducirá significativamente la resistencia del hormigón; Normalmente se utiliza para preparar la mezcla. arena de cantera, que a menudo contiene muchas partículas extrañas (suciedad, escombros, cortezas y raíces de árboles).

Dicha arena debe lavarse y tamizarse a través de un colador antes de agregarla. Si no se hace esto, se pueden formar huecos en el hormigón endurecido, lo que con el tiempo provocará la formación de grietas en el mismo.

También es importante prestar atención al contenido de humedad de la arena, que está presente en pequeñas cantidades incluso en un producto seco. En arena húmeda, el porcentaje de humedad puede alcanzar 12%

de él peso total. Este punto deberá tenerse en cuenta a la hora de determinar las proporciones correctas de los componentes necesarios, en particular agua.

Sin dispositivo especial Puedes medir la cantidad exacta de humedad en la arena de la siguiente manera:

- Prepare un recipiente de metal pequeño, una cacerola vieja innecesaria servirá. Pesar su peso neto y registrarlo;

- A continuación, vierta en él, previamente pesado y preparado. 1 kg. lijar y colocar el recipiente 10-15 mín. en una estufa caliente, revolviendo constantemente el contenido;

- Sin dejar enfriar la arena volvemos a pesar el recipiente junto con la arena caliente. Del resultado obtenido restamos el peso conocido del recipiente (bandeja) y lo multiplicamos por el número 100 ;

- El producto resultante será el porcentaje de humedad de la arena.

Cuando esté seca, la arena debe tener una consistencia quebradiza.

Grava

Otro componente importante del mortero de hormigón es la piedra triturada. Este material hecho por trituración rocas(caliza, granito, piedra) en otros más pequeños, lo que da como resultado piedra triturada con diferentes fracciones. Su tamaño determina producto original para los siguientes tipos:

- La piedra triturada más pequeña: tamaño de fracción inferior a 5 mm. Utilizado para trabajos de acabado interior y exterior;

- Piedra triturada fina - tamaño de fracción 5-20 mm. El tamaño más utilizado al verter cimientos y soleras;

- Piedra triturada mediana - tamaño de fracción 20-40 mm. Es imposible prescindir de él durante la construcción de vías férreas y carreteras, así como durante la construcción de cimientos para grandes edificios industriales, que crean mayores cargas;

- Piedra triturada gruesa - tamaño de fracción 40-70 mm. Necesario para la construcción de estructuras a gran escala que requieran grandes cantidades de mortero;

Al calcular la preparación de una mezcla de hormigón, es necesario tener en cuenta uno más. indicador importante, como el espacio vacío del material (VSV). Es bastante sencillo calcularlo. Para hacer esto, llene un balde de 10 litros con piedra triturada hasta el borde. Después de esto, usando una taza medidora, comience a verter agua lentamente hasta que aparezca en la superficie. La cantidad de litros de agua que llenas es un indicador del espacio vacío. Por ejemplo, si cabe un cubo de escombros 3 litro de agua, entonces el indicador MRP será 30% .

Cantidad de agua requerida

¿Cómo hacer una mezcla de alta calidad? La respuesta es sencilla, para prepararlo sólo necesitas utilizar agua limpia. No debe contener impurezas extranjeras aceites, productos químicos y derivados del petróleo, así como diversos residuos domésticos. Todas estas sustancias pueden reducir significativamente las características de resistencia del producto terminado.

La plasticidad del hormigón también es un indicador igualmente importante, que depende directamente del contenido cuantitativo de agua en proporción a la piedra triturada y la grava. Puede ver la proporción óptima de agua y relleno en la siguiente tabla. №1 .

Tabla No. 1 - cantidad requerida agua (l/m³) según llenado

| Nivel requerido de plasticidad de la mezcla. | Fracciones de grava (mm) | Fracciones de piedra triturada (mm) | ||||||

|---|---|---|---|---|---|---|---|---|

| 10mm | 20mm | 40mm | 80mm | 10mm | 20mm | 40mm | 80mm | |

| Ductilidad máxima | 210 | 195 | 180 | 165 | 225 | 210 | 195 | 180 |

| Plasticidad media | 200 | 185 | 170 | 155 | 215 | 200 | 185 | 170 |

| Ductilidad mínima | 190 | 175 | 160 | 145 | 205 | 190 | 175 | 160 |

| No tener plasticidad | 180 | 165 | 150 | 135 | 195 | 180 | 165 | 150 |

Es importante respetar esta tabla, ya que la falta de humedad en el hormigón, al igual que su exceso, afectará negativamente a su calidad.

Cálculo de la composición del hormigón.

- Grado requerido de concreto;

- Nivel requerido de plasticidad de la solución;

- Marcado del cemento utilizado;

- Tamaño de las fracciones de arena y piedra triturada.

Como ejemplo, calcularemos una solución de máxima plasticidad, cuya resistencia corresponde a la marca. 300 m.

Cálculo de hormigón en peso - Desde el primero tomamos la marca de cemento recomendada. M400 con relleno de piedra triturada con gránulos de tamaño mediano. usando la mesa №2 Determinamos las proporciones requeridas de la masa de agua y cemento (W/C - relación agua-cemento).

Mesa. No. 2 - Indicador W/C utilizado para diferentes marcas de concreto

| CALIFICACIÓN CEMENTO |

GRADO DEL CONCRETO | ||||||

|---|---|---|---|---|---|---|---|

| M100 | M150 | M200 | M250 | M300 | M400 | ||

| m300 | 0,74 | 0,63 | 0,56 | 0,49 | 0,41 | — | |

| 0,81 | 0.69 | 0.61 | 0.53 | 0.46 | — | ||

| m400 | 0,87 | 0,72 | 0,65 | 0,57 | 0,51 | 0,39 | |

| 0,92 | 0,79 | 0,69 | 0,62 | 0,56 | 0,44 | ||

| m500 | — | 0,86 | 0,70 | 0,63 | 0,62 | 0,48 | |

| — | 0,89 | 0,75 | 0,70 | 0,64 | 0,53 | ||

| m600 | — | 0,92 | 0,76 | 0,70 | 0,64 | 0,49 | |

| — | 1.02 | 0,78 | 0,72 | 0,70 | 0,54 | ||

| - uso de grava. - uso de piedra triturada. | |||||||

Conociendo todos los datos (hormigón - M300, cemento - M400, relleno - piedra triturada) según la tabla No. 2 podemos encontrar fácilmente la relación agua-cemento, que es igual a - 0.56 .

Queda por encontrar el volumen de agua necesario para obtener un producto terminado de máxima plasticidad, teniendo en cuenta el uso de fracciones de piedra triturada. 20mm. Para ello volvemos a donde vemos que el resultado obtenido es igual a 210 l/m³.

Una vez que conocemos todos los datos básicos, calculamos la cantidad necesaria de cemento para preparar 1m³ mezcla de concreto. dividimos 210 l/m³ en 0.56 , obtenemos 375 kilogramos. cemento. usando la mesa №3 Mostramos las proporciones finales de todos los componentes necesarios.

Cuadro No. 3. Proporciones de la proporción de componentes (cemento, arena, piedra triturada)

| Grados de hormigón | marca de cemento | |

|---|---|---|

| m400 | m500 | |

| Relación de proporción en peso -

(cemento: arena: piedra triturada) |

||

| M100 | 1: 4,6: 7,0 | 1: 5,8: 8,1 |

| M150 | 1: 3,5: 5,7 | 1: 4,5: 6,6 |

| M200 | 1: 2,8: 4,8 | 1: 3,5: 5,6 |

| M250 | 1: 2,1: 3,9 | 1: 2,6: 4,5 |

| M300 | 1: 1,9: 3,7 | 1: 2,4: 4,3 |

| M400 | 1: 1,2: 2,7 | 1: 1,6: 3,2 |

| M450 | 1: 1,1: 2,5 | 1: 1,4: 2,9 |

Entonces, si para preparar 1 m³ de hormigón (M300) necesitamos 375 kg. cemento (M400), luego, siguiendo los indicadores calculados en la tabla No. 3, obtenemos arena - 375 × 1,9 = 713 kg, piedra triturada - 375 × 3,7 = 1388 kg.

Métodos para mezclar hormigón.

Preparar hormigón de construcción Puedes hacerlo tú mismo de dos maneras:

- Mezclar la solución a mano;

- Utilice una hormigonera para mezclar.

Mezclado manual de hormigón.

- Primero vierta la cantidad requerida de arena en un recipiente limpio;

- Observando estrictamente las proporciones, vierta cemento encima. Mezcla bien ambos rellenos hasta que su color se vuelva uniforme;

- Mide la cantidad requerida de agua y agrégala en pequeñas porciones a un recipiente con arena y cemento, mientras distribuyes y mezclas simultáneamente la mezcla por toda el área. El resultado debe ser una masa gris sin grumos ni residuos visibles de arena y cemento;

- El último paso es agregar piedra triturada a la solución resultante. Se debe amasar hasta que cada guijarro esté cubierto con la solución. Para darle al hormigón la plasticidad necesaria, añadir agua si es necesario.

Entre las deficiencias método manual, se puede destacar lo siguiente:

- Un proceso bastante laborioso y largo;

- Uso inmediato de la solución después de mezclar. De lo contrario, la solución puede comenzar a deslaminarse, lo que provocará un deterioro de su calidad.

Mezclar con hormigonera

- Vierta una pequeña cantidad de agua en el tambor de la hormigonera, luego agregue cemento y mezcle bien hasta obtener una leche gris. A partir de este momento, el tambor debe girar continuamente;

- A continuación, según el cálculo de proporciones, proceda a rellenar con rellenos (arena y piedra triturada). Revuelva por otros 2-3 minutos;

- Agrega un par de litros más de agua a la mezcla resultante hasta obtener una consistencia homogénea.

Ventaja principal este método mezclar es la posibilidad de utilizar hormigón dentro de una hora después de mezclar la solución.

La necesidad de mantener proporciones.

Es en el proceso de preparación de la solución cuando se cometen una gran cantidad de errores. Además, la mayoría de las veces no están asociados con una preparación incorrecta de la solución, sino con el incumplimiento de las proporciones requeridas de arena y cemento, lo que conduce a un resultado que el maestro no esperaba ver. Vale la pena recordar que la calidad del recubrimiento final depende de la proporción de ingredientes.

Composición de la solución de solera.

Si decide preparar una solución para solera, debe estudiar sus proporciones con antelación. La mezcla se compone de arena, fibra, plastificante y cemento. El primer ingrediente debe tamizarse antes de su uso, lo que permite eliminar residuos, elementos extraños y piedras pequeñas. Entre otras cosas, sólo se debe utilizar árido seco. El M400 se utiliza con mayor frecuencia para trabajar. El plastificante lo utilizan, por regla general, profesionales. Sin embargo, los artesanos del hogar también deben prestar atención a este componente, que puede mejorar las características de calidad del monolito. Cuando se prepara para enrasar el piso, se deben observar las proporciones de la composición, ya que este es un componente importante. Muy a menudo también se añade fibra. Representa Si planea realizar reparaciones algún tiempo después, se recomienda no comprar cemento con anticipación. Esto se debe a que durante el almacenamiento pierde sus cualidades. Por eso los expertos aconsejan utilizar únicamente cemento que haya sido almacenado correctamente y haya sido fabricado recientemente.

Proporciones de solución

Si se desea realizar un mortero para solera, se deben estudiar las proporciones con antelación. De ellos, así como de la marca del cemento, dependerá el resultado final, así, para obtenerlo es necesario añadir una parte de cemento M600, además de 3 partes de arena.

Para el mortero M200, es necesario utilizar una parte de cemento M600 y 4 partes de arena. M300 se obtendrá añadiendo una parte de cemento M500 y 2 partes de arena. Vale la pena señalar que para obtener todos los grados de hormigón posteriores se utiliza 1 parte de cemento de diferentes grados. Para M150 también debes utilizar 3 partes de arena. Antes de hacer una solución para solera, el maestro debe considerar las proporciones. Cabe recordar que el suelo no se puede rellenar con una solución que tenga un grado inferior a M50. El M200 se utiliza con mayor frecuencia para este tipo de trabajos.

Funciones de mezcla

Si decide preparar una solución para solera, puede conocer las proporciones leyendo este artículo. Sin embargo, también es importante saber cómo se mezclan los ingredientes. Tenga en cuenta que los ingredientes secos y líquidos deben mezclarse en recipientes diferentes. Inicialmente, es necesario combinar todos los componentes secos, incluida la fibra, el cemento y la arena. Utilizar mortero de cemento M 400 mezclándolo con arena en una proporción de 1 a 3. Así, para 50 kilogramos de arena se necesitarán 16,7 kg de cemento. Los elementos secos se deben mezclar durante 5 minutos. A continuación, debes pasar a otro recipiente en el que se agregan plastificante y agua. A un saco de cemento de 50 kg se deben añadir aproximadamente 190 gramos de plastificante. Se debe agregar agua en una cantidad de 1/3 de la masa de cemento.

Para un tercio de saco de cemento será necesario añadir 5,6 litros de agua. Al mezclar la solución de solera (la proporción de cada marca se indica arriba), es necesario tener en cuenta que se necesitarán 0,6 litros de plastificante. Si decide preparar usted mismo una solución de solera, las proporciones se presentan en este artículo. Luego de completar todos los pasos descritos anteriormente, puedes comenzar a mezclar los ingredientes líquidos, para ello es necesario agregar poco a poco la mezcla seca al recipiente con el líquido, revolviendo bien; Si vierte líquido en una mezcla seca, se formarán grumos y luego será muy difícil deshacerse de ellos.

Si decides preparar tu propia solución de solera, la proporción presentada en el artículo te ayudará a realizar el proceso sin errores. Debe recordarse que es muy difícil realizar trabajos de sellado manualmente, además de que estas manipulaciones requieren mucho tiempo; Por tanto, se recomienda utilizar un taladro equipado con un accesorio especial. Debes recordar que utilizar una herramienta eléctrica te permitirá realizar estos trabajos en mucho más tiempo. poco tiempo, y también de mayor calidad. En este punto podemos asumir que la preparación de la mezcla está completa. Debe recordarse que trabajar con una solución viscosa es mucho más complicado, pero las grietas en la base después del endurecimiento serán mucho menos. Puede eliminar o minimizar la cantidad de grietas en la superficie después del endurecimiento utilizando un método que consiste en rociar el piso con agua durante la etapa de secado.

Determinar la cantidad de mortero para formar una solera.

Si prepara su propia solución para solera rugosa, debe estudiar las proporciones con anticipación. Sin embargo, también es importante calcular la cantidad de mortero para formar el piso. Inicialmente, es necesario determinar el volumen de material de construcción; para ello, el área cubierta debe multiplicarse por el espesor de la regla prevista; Por ejemplo, si la superficie del piso es 40 metros cuadrados, mientras que el espesor de la capa equivale a 5 centímetros, entonces 40 hay que multiplicarlo por 0,05. Esto le permitirá obtener el número 2. Esta es exactamente la cantidad de metros cúbicos de solución que se necesitarán para formar el piso en la habitación descrita.

Pero es necesario estudiar, antes de preparar una solución para solera, las proporciones de la composición. El siguiente paso es calcular cuánto cemento y arena se necesitarán. Debido a que la solución se prepara en una proporción de 1 a 3, se necesitarán 1,5 metros cúbicos de arena y 0,5 metros cúbicos de cemento. Metro cúbico El cemento tiene una masa de 1300 kilogramos. Esto indica que la obra requerirá 650 kilogramos de cemento; esta cifra se calcula multiplicando 0,5 por 1,3. El método anterior le permite calcular el consumo de la solución que se utiliza para formar la solera de un área determinada. El maestro podrá preparar de antemano toda la cantidad necesaria de material de construcción.

Características de la regla de vertido.

Si estás pensando en cómo hacer un mortero para solera, debes estudiar bien las proporciones. Entre otras cosas, es importante familiarizarse con la tecnología de trabajo. Inicialmente, la superficie se trata con una imprimación, luego se instalan balizas y, en la siguiente etapa, se mezcla y se rellena. La imprimación es necesaria para proporcionar a la base excelentes características de adherencia. Este enfoque le permite normalizar la estructura de la losa en bruto. Si la superficie tiene una base porosa, lo mejor es usar una imprimación, mientras que para una base más densa es necesario usar una composición sin diluir.

Conclusión

Si está pensando en cómo preparar una solución para solera, las proporciones se indican arriba. Te permitirán realizar el trabajo correctamente. Es importante no solo mantener la relación, sino también instalar balizas. Asegurarán la uniformidad de la regla. La solución se prepara inmediatamente antes de verterla.

Para instalarlos, es necesario preparar una mezcla de yeso, que se coloca sobre una base rugosa en pequeños tubérculos. La solución para alisar un piso con calefacción, cuyas proporciones se indicaron anteriormente, debe prepararse inmediatamente antes de verterla. Esto le permitirá completar el trabajo sin prisas.

Todo propietario de una casa privada debe saber cómo preparar el hormigón; esto le ayudará a arreglar la casa o casa de verano. A menudo no tiene sentido pedir solo un par de cubos de hormigón mezclado en fábrica, simplemente no es rentable. Para ahorrar dinero, la solución se puede mezclar manualmente y en cantidades significativas, si se dispone de los ingredientes necesarios.

Herramientas

En casa, el mortero de hormigón generalmente se prepara manualmente para edificios comerciales, pero al construir viviendas, este procedimiento debe abordarse de manera muy responsable.

La regla principal para preparar la solución: la calidad del cemento debe ser 2 veces mayor que la calidad del concreto necesario para el vertido. Aquellos. Si se necesita hormigón M150, entonces el cemento debe ser al menos M300.

Para almohadas debajo de cimientos y preparación de trabajos en suelos secos, use una solución B7.5 (M100) de consistencia dura. Como relleno se utiliza piedra triturada de 5 a 20 mm. Las escaleras, escalones se fabrican con el mismo hormigón, pero se vierte más plástico, vallas, caminos, etc. Para los mismos fines, en suelos húmedos se recomienda preparar hormigón duro B10 - B12.5 (M150). Tanto el subsuelo como los caminos están elaborados a partir de una mezcla de consistencia dura de esta marca.

Para colocar una base de cinta y partes descargadas de un edificio, es adecuado un mortero rígido B15 (M200) o B20 (M250). Es lo mismo, solo que un poco más de plástico, apto para pozos negros, decantadores y fosas sépticas. Para los cimientos de un buen edificio residencial es necesario hacer hormigón M300 (B22.5): esto será la mejor opción y es mejor tomar piedra triturada en fracciones de 20 a 40 mm.

Los grados de hormigón M350 (B25) y M500 (B40) se utilizan para edificios de gran altura, estructuras de carga pesada, instalaciones de almacenamiento, tendido de pistas y no se utilizan en la construcción de viviendas; no es necesario y es difícil trabajar con tales una solución.

Para mezclar la solución necesitarás:

- artesa o hormigonera;

- palas;

- martillo (para triturar cemento apelmazado);

- cubos;

- tamiz para tamizar arena;

- Recipientes para lavar el relleno.

Componentes

Antes de preparar hormigón, es necesario controlar cuidadosamente la calidad de los componentes.

Agua

El agua debe estar lo más limpia posible, sin impurezas, suciedad, arcilla o tierra. No se pueden tomar aguas residuales de pantanos, manantiales estancados o aguas residuales contaminadas químicamente. La solución simplemente no se asentará bien. En promedio, el agua necesita la mitad de la masa de cemento.

Nunca agregue agua a una solución preparada.

Relleno

Hay un relleno fino: arena y un relleno grueso: grava, piedra triturada. Para mezclas ligeras: masilla de arcilla expandida, escoria, ladrillo o piedra triturada de piedra caliza. Hay una regla: la resistencia de una masilla gruesa es dos o tres veces mayor que la resistencia de diseño del mortero terminado. La piedra triturada crea una especie de esqueleto energético para la mezcla.

El relleno debe estar lo más limpio posible, sin tierra, ramas, tierra y especialmente arcilla. A veces se lava y tamiza en la obra. Cantidad permitida de impurezas: 35% para piedra triturada, 5% para arena. Las impurezas orgánicas destruyen la solución desde el interior. Se recomienda tamizar, enjuagar y secar la masilla antes de su uso.

Arena

Es recomendable llevar arena gruesa, es más versátil. Hay 5 grupos de arena: de 3,5 mm - con granos grandes; hasta 1,2 mm – de grano fino. Los constructores recomiendan este último sólo para hormigón ligero.

Comprobación de la contaminación de la arena: se vierten 200 ml en una botella, se vierte agua, se agita y se vierte. El agua arrastra impurezas, una pérdida de volumen superior al 5% es de mala calidad. Al mezclar, tenga en cuenta que la arena seca contiene un 1% de humedad, después de la lluvia, un 10%.

Las fracciones utilizadas son pequeñas (hasta 12 mm, hasta 40 mm). cribado de granito o las migas se utilizan para pavimentos o trabajos sin volumen.

La piedra triturada puede ser:

- el granito es el mejor;

- grava - estándar para la construcción privada;

- piedra caliza: no se recomienda para edificios, ya que la piedra caliza se vuelve blanda debido a la humedad.

Las fracciones más populares: 5–20, 5–10, 10–20, 20–40 mm. El tamaño del material no debe exceder un tercio del ancho del producto en la parte más estrecha y 2/4 de la distancia entre los refuerzos. No se recomienda piedra triturada de más de 150 mm.

Es aconsejable utilizar dos fracciones: fina (al menos un tercio del agregado grueso) y gruesa, esto hará que el concreto sea más denso. Los guijarros son categóricamente indeseables: son lisos y no aglutinan bien la solución. La arcilla expandida (de 3 a 5 cm de tamaño) es adecuada para soleras ligeras en casas con suelos de madera.

Cemento. Rigidez

Consideraremos las características del cemento por separado en relación cercana con determinación de su cantidad en la mezcla. La preparación adecuada del hormigón se basa en una proporción armoniosa de componentes. El hormigón debe usarse todo de una vez; nunca se deja "para más tarde", por lo que la cantidad de mezcla debe calcularse cuidadosamente.

Rigidez

La rigidez se determina por deslizamiento: si la mezcla fluye desde un plano horizontal, es demasiado líquida, plástica; al deslizarse al inclinarse - plástico medio; si se pega sin resbalar, es poco plástico; no se asienta y queda como un bulto, duro. Hormigón líquido Es más fácil de colocar, pero la calidad y resistencia del material duro es mejor.

Las marcas de cemento más populares para la construcción privada son M400, M500.

Tabla - Composición de la mezcla de hormigón por 1 m3 de hormigón:

Entonces, la cantidad de material M400 por 1 metro cúbico de mezcla:

- para hormigón B7,5 – 180 kg;

- B10 – 200 kilos;

- B15 – 260 kilogramos.

La principal cantidad de cemento que se vende en el mercado es el cemento Portland M500. Si se toma, entonces las normas anteriores deben multiplicarse por 0,88. Esta y la siguiente fórmula te serán útiles para comprar cantidad requerida cemento. Se multiplica el largo, el ancho y la profundidad de la base: se obtiene el volumen (capacidad cúbica); según las proporciones anteriores, puede averiguar exactamente cuánto cemento se requiere.

Matices

El cemento en casa a menudo se obtiene del cemento rancio, de los restos de otras construcciones. Hay que tener en cuenta que dicho material no tiene propiedades necesarias. Para preparar la solución, necesita material seco, no vencido y sin grumos; de esta manera el concreto no se agrietará. La vida útil del cemento en su embalaje original es de 90 días, en embalaje abierto, no más de una semana en condiciones secas y no más de un día en condiciones húmedas. El material rancio debe triturarse cuidadosamente con un martillo.

Para preparar la solución manualmente, los grados de hormigón más populares son M100 - M350. Todos los cálculos se realizan en peso y se basan en la masa de cemento. La proporción de ingredientes se calcula como su proporción en peso.

La resistencia del mortero está determinada por la proporción de agua y cemento (WC). Menos agua, mayor calidad. Pero si es insuficiente, puede producirse el efecto contrario, por lo que la regla “más cemento – mejor hormigón (más resistente)” es errónea. Como se mencionó anteriormente, la calidad del cemento debe ser 2-3 veces mayor que la calidad de diseño del mortero. Conociendo la relación agua-cemento, se puede aumentar o disminuir la calidad de la mezcla.

Receta artesanal

Consideremos la opción de cómo preparar manualmente una mezcla de concreto para la construcción de viviendas, según las proporciones de las tablas. Aquí hay dos tablas con las que puede determinar las proporciones y la cantidad de componentes por 1 metro cúbico de solución.

Tabla de relación agua-cemento (indicadores medios de áridos):

Tabla - Relación de agua y cemento.

| Concreto, marca | V/C | |

| Cemento M400 | Cemento M500 | |

| 100 | 1.04 | - |

| 150 | 0.86 | - |

| 200 | 0.70 | 0.80 |

| 250 | 0.58 | 0.66 |

| 300 | 0.54 | 0.62 |

Cálculo de agua para relleno por metro cúbico. my el porcentaje de arena que contiene.

Tabla - Proporción de arena, piedra triturada y agua.

También es necesario conocer la densidad aproximada de los rellenos, peso en kg/m2:

- para relleno de grava – 1600;

- Para granito triturado – 1500;

- Para arena de cuarzo – 1500;

- para arcilla expandida: 600–800;

- para cemento - 3000–3200 (a granel -1300 ÷ 1800).

Preparación de hormigón M300 (1 m cúbico). Ingredientes:

- piedra triturada con una fracción de 25 mm;

- arena de grano medio;

- Cemento portland M400.

La primera tabla determina W/C - 0,54; el segundo es la cantidad de agua, con tal relleno se necesitan 196 litros. Cemento: 196/0,54=363 l. Volumen y porcentaje de relleno: 1- ((363/3000)+0,196)=0,680 m3. Observamos el porcentaje de arena según la segunda tabla: 45%, lo que da 680 × 0,45 = 306 litros de arena. Piedra triturada: 680–306=374 l.

Los volúmenes se determinaron en litros, por lo que se puede trabajar con un balde de 10 litros. Si el proveedor mide los rellenos en toneladas, entonces es fácil convertirlos a litros utilizando los valores de densidad peso-volumen anteriores en kg/m2 (para el cemento es necesario tomar la densidad aparente).

Otras recetas populares y opciones de proporciones.

Las proporciones generalmente aceptadas para preparar hormigón en casa son: 1 (C)/4 (W)/2 (P)/0,5 (V). En términos de peso, se ve así: 300/1250/600 kg, agua - 180 litros.

Si tomas cemento M400, obtienes hormigón M250, si tomas cemento M500, obtienes mortero M350. Para morteros de baja calidad es necesario reducir el contenido de cemento. Para la solución B20 (M250) existe otra receta: 1 (C - M500) / 2,6 (P) / 4,5 (Sh) / 0,5 (V) o en kg: 315/850/1050, agua - 125 l por metro cúbico metro.

Más proporciones (cemento: arena: piedra triturada; agua - la mitad del cemento):

- 1:3.5:5.7 – M150 (para pisos, caminos);

- 1:2.8:4.8 – M200 (vallas, cimientos de garajes y baños);

- 1:1.9:3.7 – M300 (paredes, cimientos en tiras);

- 1:1.2:2.7– M400 (muy duradero, profesional, fragua y endurece rápidamente).

Un secreto sencillo

Existe una forma sencilla de determinar proporciones. La piedra triturada se vierte en un balde vacío y se distribuye uniformemente. Con una taza medidora (tarro de 1 litro), agregue agua hasta que su nivel sea igual al borde de la piedra triturada. El volumen de líquido es el volumen requerido de arena.

A continuación, se vierte la piedra triturada y en su lugar se vierte el mismo bote de arena en la misma cantidad que agua. Luego se vuelve a verter agua hasta cubrir la arena. Así se determina el volumen de cemento necesario. El último componente es el agua, su cantidad es del 50 al 60% del cemento.

El método se basa en el principio de que la arena llena los huecos entre los escombros y el cemento entre los granos de arena. En este caso, la resistencia de la solución será aproximadamente la misma que la de la piedra triturada. Este método no tiene en cuenta la expansión de los granos de relleno ni otros parámetros, pero es simple y puede usarse para estructuras no críticas.

Métodos de mezcla

La preparación de la mezcla de hormigón se realiza de dos formas:

- a mano;

- mediante hormigonera compacta (mecánica o automatizada).

Mucha gente se equivoca al creer que para amasar a mano se necesita un recipiente; no, la preparación se realiza con una tabla hecha de tablas, también se utilizan tablas de metal, de hojalata, artesas con; varios materiales, la mezcla de hormigón se mezcla incluso sobre una superficie plana y dura. Si el escudo está construido con tablas, es necesario ajustarlas bien y, idealmente, cubrirlas con hierro para techos, aunque puede simplemente amasarlo sobre una lámina de dicho hierro con los bordes ligeramente hacia adentro.

Primero, se vierte arena en un montón a lo largo del escudo, se hace un surco en el centro, se vierte cemento allí, la arena se enrolla poco a poco de arriba a abajo, revolviendo gradualmente. A continuación, se mezclan arena y cemento 3-4 veces con dos palas, luego se humedece todo con agua de una regadera y se vuelve a mezclar. A continuación, se vierte grava de manera uniforme, se revuelve la mezcla al mismo tiempo y se agrega agua poco a poco hasta que se forme la consistencia requerida.

Otra secuencia: cemento - agua - arena - grava (piedra triturada).

Hay dos tipos de estos dispositivos: con mecanismo gravitacional o forzado. El primero más sencillo y accesible. Se trata de una pera con palas en su interior que giran en posición inclinada. Se necesitan entre 2 y 3 minutos de rotación para amasar.

La preparación se lleva a cabo por etapas, de esta manera la mezcla de hormigón queda bien mezclada:

- el mecanismo siempre arranca vacío;

- se vierte agua;

- vierta la mitad del cemento;

- rellene todo con relleno grueso;

- agrega la segunda mitad del cemento;

- se vierte arena gradualmente;

- rotación: 2 a 3 minutos.

Todo se vierte solo en un recipiente horizontal (inclinado al máximo). Cuanto más horizontal sea la hormigonera, mejor. Después de descargar el hormigón, el recipiente debe lavarse con agua para que no quede solución congelada. Hay mecanismos pequeños, son convenientes, pero no pueden mezclar más de 4 cubos de piedra triturada a la vez, si carga más, no podrá inclinar el recipiente y el lote será de mala calidad;

En invierno el orden cambia: primero agua caliente, luego - piedra triturada, cemento, arena. Se agrega potasa (carbonato de potasio) a la solución. aditivos anticongelantes, pero hay que saber cuándo parar, destruyen el refuerzo.

Debido a su resistencia, durabilidad, sencillez y versatilidad, los pisos de concreto son populares no solo en habitaciones donde se esperan grandes cargas en la superficie del piso, sino también en la construcción de viviendas privadas. Por ejemplo, los suelos de hormigón en la cocina, el baño y el aseo son imprescindibles. Y en dormitorios, pasillos, salas de estar y otras estancias se empezó a utilizar el vertido de hormigón con la llegada del sistema "suelo cálido", que resolvió el importante problema de que dicho suelo es muy frío. Incluso en casas privadas, donde antes solo se instalaban pisos de madera sobre vigas, se comenzó a verter hormigón por todas partes. Y luego comenzaron a surgir preguntas sobre cómo verter un piso de concreto en el suelo y cuáles son las características del vertido sobre pisos. En este artículo revelaremos tecnología general llena e indica algunos matices y diferencias.

Tecnología para la colocación de suelos de hormigón.

Los pisos de concreto se pueden instalar en varias superficies: directamente en el suelo, sobre una losa, sobre un viejo revestimiento de hormigón, incluso en el viejo piso de madera. El hormigón es un material sencillo, poco exigente, accesible para todos y, lo que es más importante, relativamente barato.

Para que el piso sea finalmente resistente y duradero, se deben cumplir todas las condiciones tecnológicas y etapas de trabajo. Al verter hormigón sobre diferentes superficies existir características distintivas, pero también hay reglas generales para todas las ocasiones.

Suelos de hormigón: tecnología de vertido y etapas de trabajo:

- Impermeabilización de la base.

- Aislamiento térmico.

- Reforzamiento.

- Instalación de guías (“balizas”).

- Verter un piso de concreto rugoso.

- Pulir la superficie de un piso de concreto.

- Llenado de la regla niveladora.

Dependiendo de caracteristicas de diseño locales, se pueden agregar algunas etapas de trabajo. Por ejemplo, al colocar un piso de concreto en el suelo, el lecho debe realizarse en la base.

para guardia solera de concreto del agrietamiento se corta juntas de expansión, de los cuales existen tres tipos:

- Juntas de dilatación aislantes se llevan a cabo en lugares donde el piso de concreto entra en contacto con otros elementos estructurales edificios: paredes, columnas, repisas, etc. Esto es necesario para que las vibraciones no se transmitan desde el piso a otras estructuras. De lo contrario, puede producirse una deformación o destrucción parcial de la base.

- Costuras de construcción se llevan a cabo en lugares donde el hormigón se endurece de manera desigual, es decir. en el caso de que el llenado no se realizara de una sola vez, sino con descansos de más de 4 horas.

- Costuras retráctiles Realizado para aliviar el estrés debido a la contracción y el secado desiguales.

Las juntas de dilatación deben cortarse antes de que aparezcan grietas aleatorias, pero el hormigón ya debe haber adquirido la resistencia necesaria. La profundidad de las juntas debe ser 1/3 del espesor de la capa de hormigón. Posteriormente, las costuras se rellenan con selladores especiales.

Teniendo en cuenta la naturaleza laboriosa y polvorienta del trabajo de disposición de un piso de concreto, muchos contratan equipos de construcción para llevarlos a cabo. Para los suelos de hormigón, el precio depende, en primer lugar, de la intensidad del trabajo encargado y del espesor de la capa. La opción más barata sería una regla normal de cemento y arena. Cubrir con refuerzo costará un poco más. El costo de un piso de concreto está influenciado por el tipo de malla de refuerzo: si es una malla de carretera normal, será más barato, y si es un marco soldado de refuerzo, será más caro. La opción más cara es un suelo de hormigón con una capa superior reforzada; costará entre un 30 y un 40% más que un suelo normal del mismo espesor.

Con habilidades mínimas de construcción, sabiendo cómo usar una herramienta e invitando a uno o dos socios, puede verter fácilmente un piso de concreto con sus propias manos. Basta con hacer cálculos, abastecerse. herramienta necesaria, materializar y estudiar la tecnología para que cada uno desempeñe sus funciones y la materia avance. Entonces, el precio del vertido de un piso de concreto dependerá únicamente del material que se utilizará y de su cantidad.

Cómo hacer correctamente un suelo de hormigón en el suelo.

Colocar un suelo directamente sobre el suelo siempre implica una serie de cuestiones: qué utilizar como base y qué capa utilizar, cómo impermeabilizarlo y en qué momento aislarlo, etc. El piso de concreto en el suelo es un “pastel en capas”, que discutiremos a continuación.

Verter un piso de concreto: diagrama "circular"

Condiciones bajo las cuales es posible colocar un piso de concreto en el suelo.

Antes de ir directamente a proceso tecnológico Al disponer un piso de concreto, me gustaría señalar que no todos los suelos se pueden usar para verter un piso de concreto. En primer lugar, el nivel agua subterránea no debe tener una altura superior a 4 - 5 m para evitar que el suelo se inunde y que la humedad sea absorbida a través de los capilares. En segundo lugar, el suelo no debe ser móvil, de lo contrario el piso de concreto puede colapsar rápidamente y dañar la base. En tercer lugar, la casa en la que se planea dicho piso debe ser habitable y calentarse en invierno, ya que en invierno el suelo se congela, y con él el piso, lo que ejercerá una presión adicional sobre los cimientos, deformándolos. Bueno, la última limitación es que la tierra debe estar seca.

Marcar el nivel de un piso de concreto terminado: marca “cero”

Comenzamos todos los trabajos en el piso solo después de que todas las paredes se hayan levantado por completo y el edificio se haya cubierto con un techo. De esta manera estaremos protegidos de las sorpresas de la naturaleza.

El primer paso es delinear nivel de piso terminado, es decir. la marca hasta la que rellenaremos el suelo. Como no planeamos crear un umbral, nos centraremos en la parte inferior de la puerta para que el piso quede nivelado e igual en todas las habitaciones.

Aplicamos el nivel "cero" de la siguiente manera: desde el punto más bajo de la puerta apartamos exactamente 1 m. Aplicamos una marca en la pared, luego transferimos la marca a todas las paredes de la habitación, dibujamos una línea horizontal. cuyo control se realiza constantemente mediante un nivel.

Una vez trazada la línea, apartamos 1 m hacia abajo desde esta línea a lo largo de todo el perímetro de la habitación. Dibujamos una línea. Este será el nivel del piso terminado. Para mayor comodidad, clavamos clavos a lo largo de las líneas en las esquinas de la habitación y apretamos el cordón. Esto facilitará la navegación.

Trabajos de preparación de cimientos.

Eliminamos todos los residuos de construcción del local. Luego eliminamos capa superior tierra y sáquela para las necesidades del jardín o del paisaje. ¿A qué profundidad se debe remover el suelo? El piso de concreto en el suelo es pastel multicapa, de unos 30 - 35 cm de espesor, centrándonos en la marca "cero", intentamos quitar la tierra hasta una profundidad de 35 cm.

Asegúrese de compactar la superficie del suelo. Es mejor hacer esto usando una placa vibratoria especial o una máquina vibratoria, pero si no tiene ese equipo en su arsenal, puede arreglárselas con medios improvisados. Necesitaremos un tronco al que le colocaremos asas y debajo clavaremos una tabla plana. Utilizando este tronco en conjunto, compactamos el suelo hasta tal punto que no queden rastros de pisadas en su superficie.

¡Importante! En caso de alto cimientos de tiras Hay situaciones en las que la distancia desde la marca "cero" al suelo es de más de 35 cm. En este caso, retiramos la capa fértil superior y, en su lugar, echamos arena y la apisonamos bien.

Las medidas para una impermeabilización adicional del piso pueden incluir la instalación de un lecho de arcilla. Luego se vierte arcilla sobre el suelo y se compacta completamente. En el futuro, evitará que la humedad penetre en el suelo.

Formación de lecho a partir de grava, arena y piedra triturada.

Antes de realizar un piso de concreto en el suelo, es necesario rellenarlo.

Primera capa - grava(5 - 10 cm). Agrega agua y compacta. Para que sea más fácil controlar el grosor de la capa, clavamos clavijas de la longitud requerida en el suelo, las nivelamos y, después de rellenar y compactar, las retiramos.

Segunda capa - arena(10 centímetros). Controlamos el espesor y nivelamos con las mismas clavijas. Derramamos la capa con agua y la compactamos con una placa vibratoria o un tronco con una tabla. Para este relleno se puede utilizar arena de barranco con impurezas.

Tercera capa - grava(10 centímetros). Cuidadosamente nivelado y compacto. Nuestra tarea es asegurarnos de que no queden bordes afilados de piedra triturada en la superficie. Si las hay, es necesario alisarlas desenrollando las piedras o retirándolas. Se debe utilizar piedra triturada con una fracción de 40 a 50 mm. Después de la compactación, la piedra triturada se puede rociar ligeramente con arena o astillas de piedra triturada y compactarla nuevamente.

¡Importante! No olvides controlar la horizontal usando un nivel.

Cabe señalar que el relleno solo se puede realizar a partir de dos capas: arena y piedra triturada. Además, para simplificar el control sobre el espesor de las capas, se puede aplicar su nivel a las paredes de cimentación.

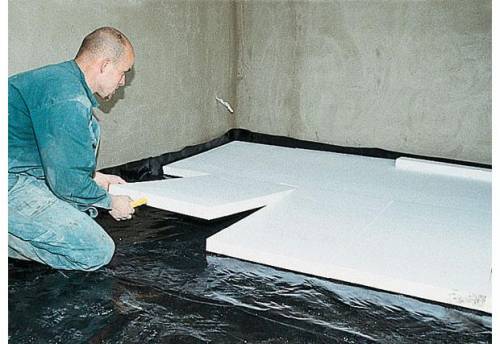

Colocación de impermeabilizaciones y aislamientos térmicos.

Si la capa de piedra triturada está bien compactada y no se observa Esquinas filosas, Eso material impermeabilizante se puede colocar directamente sobre él. Para esto puedes usar moderno. materiales en rollo y membranas, tela asfáltica en varias capas o simplemente película plástica con una densidad de al menos 200 micras. Distribuimos el material por toda el área de la habitación, llevamos los bordes a la marca "cero" en las paredes y lo aseguramos allí, por ejemplo, con cinta adhesiva. Si la lona no es suficiente para cubrir toda el área, entonces las juntas deben realizarse con una superposición de 20 cm y sellarse con cinta adhesiva.

El aislamiento térmico se puede realizar sobre la impermeabilización utilizando los siguientes materiales: arcilla expandida, perlita, espuma de poliestireno extruido, poliestireno expandido(espuma de poliestireno), lana de basalto de piedra(densidad correspondiente), espuma de poliuretano.

Considere la opción de colocar losas de espuma de poliestireno extruido. Se colocan en forma de tablero de ajedrez, uno cerca del otro, las juntas se pegan con una cinta adhesiva especial.

¡Importante! Hay casos en los que no es posible realizar aislamiento térmico e hidráulico directamente sobre la ropa de cama. Luego, encima del lecho se vierte una capa del llamado hormigón "delgado" (consistencia líquida) de hasta 40 mm de espesor. Cuando se endurezca, puedes realizar los procedimientos anteriores encima. El hormigón "delgado" une firmemente la capa de piedra triturada y es una base más fuerte que no podrá atravesar ni dañar los materiales impermeabilizantes.

La tecnología de vertido de piso de concreto incluye necesariamente refuerzo para maximizar la resistencia del piso. Un suelo reforzado puede soportar cargas pesadas, que se distribuyen uniformemente sobre la superficie.

Se puede utilizar como material de refuerzo. metal Y malla de plastico con diferentes células, así como marco de barras de refuerzo. La mayoría de las veces se utiliza malla de refuerzo soldada con dimensiones de 5x100x100 mm. Con menos frecuencia, para suelos que soportarán cargas pesadas, se utiliza un marco soldado en su lugar con una varilla de refuerzo de 8 a 18 mm de espesor. En este caso, será necesaria una compactación por vibración más completa de la mezcla de hormigón.

La malla o marco de refuerzo no se puede colocar directamente sobre la base, ya que no cumplirá sus funciones e incluso será redundante. Hay que elevarlo a 1/3 del espesor del futuro. vertido de hormigón. Por lo tanto, instalamos la malla o el marco sobre soportes de 2 a 3 cm de altura, que se llaman "sillas".

Instalación de “balizas” y formación de “mapas”

La instalación de guías, o "balizas", como también se les llama, permite verter la mezcla de hormigón de la forma más uniforme posible, al mismo nivel.

Los tubos se pueden utilizar como guías. sección redonda o perfil cuadrado metálico, así como bloques de madera, si su superficie es lo suficientemente lisa, se pueden colocar "balizas" especiales hechas de aluminio.

Dividimos la habitación en segmentos de 1,5 a 2 m de ancho.

Instalamos las guías sobre los “bollos” de mortero de hormigón. Al presionarlos o agregar mezclas, controlamos la ubicación de las "balizas" para que su borde superior quede estrictamente a lo largo de la línea "cero". Lubricamos las guías con aceite especial; en casos extremos, se puede utilizar aceite para que sea más fácil retirarlas en el futuro.

¡Importante! Controlamos la posición estrictamente horizontal de las guías mediante nivel y nivel. Será posible verter el piso con concreto después de que los "bollos" se hayan endurecido lo suficiente como para que cuando presione la "baliza" no atraviesen.

La división de una habitación en “mapas” se lleva a cabo si su área es lo suficientemente grande y no es posible llenarla con concreto en un solo paso. Luego, la sala se divide en "tarjetas" cuadradas o rectangulares, cuyo tamaño depende de la productividad del equipo de construcción.

Marcamos la zona en secciones. Derribamos el encofrado del marco con madera recién aserrada o con madera contrachapada laminada. Naturalmente, la altura del encofrado debe ser estrictamente cero.

Preparación de mortero para verter suelo de hormigón.

Para garantizar que el suelo de hormigón tenga la mejor calidad posible. propiedades de aislamiento térmico, se debe agregar arena expandida o perlita a la solución. Y para tener tiempo de verter y mezclar la solución de manera eficiente, debe comprar o alquilar una hormigonera.

El secreto para preparar la solución es:

- Vierta 2 cubos de perlita en una hormigonera.

- Agrega 10 litros de agua y mezcla. Después de agregar agua, el volumen de perlita debería disminuir notablemente.

- Cuando la arena esté bien mezclada con el agua, agrega 5 litros de cemento y continúa amasando.

- Agrega 5 litros de agua y continúa amasando.

- Cuando la mezcla se vuelva homogénea añadir 10 litros de arena y 2 litros de agua. Amasar hasta que la mezcla se suelte.

- Hacemos una pausa en el amasado de 10 minutos, y bajo ningún concepto añadimos agua.

- Después de 10 minutos, continúa amasando hasta que la solución se vuelva plástica.

Para rellenar el suelo lo mejor es utilizar cemento M400 y M500.

Verter un piso de concreto, nivelar el mortero.

Comenzamos a rellenar el suelo desde la esquina opuesta a la puerta, intentando rellenar varias “tarjetas” en uno o dos pasos.

Dado que el hormigón no debe encajar firmemente contra las paredes y las estructuras sobresalientes del edificio, las aislamos colocando una cinta amortiguadora a lo largo de ellas.

Vierta la solución resultante en una “tarjeta” en una capa de 10 cm y nivele con una pala. Realizamos movimientos penetrantes para eliminar el exceso de aire y compactar la solución. Si es posible, se puede utilizar un vibrador profundo, que se sumerge en hormigón, y cuando aparece "leche" de hormigón en la superficie, se transfiere a otro lugar.

Nivelamos la solución usando la regla. Instálalo en las guías y tira de él hacia ti. movimientos ligeros izquierda derecha. De esta forma, el exceso de hormigón se elimina y se distribuye en los huecos de otras “tarjetas”.

Después de completar la nivelación de la solución a lo largo de las guías, retírelas y llene el espacio libre con solución nueva.

En los días siguientes, humedezca constantemente la superficie con agua y adicionalmente puede cubrir el concreto con una película. Permitimos que el hormigón adquiera características de resistencia máxima en un plazo de 4 a 5 semanas.

Regla niveladora para suelo de hormigón.

Al verter un piso de concreto, rara vez es posible hacer que la superficie sea perfectamente plana, la mayoría de las veces aparecen pequeños defectos y hundimientos. Si planeas instalar Azulejos de cerámica, entonces no se necesita una uniformidad perfecta, por lo que puede comenzar a trabajar inmediatamente. Pero si desea hacer un piso de laminado o linóleo, entonces la superficie debe ser perfectamente plana.

Las mezclas autonivelantes le permiten dejar la superficie del piso como un espejo.

De acuerdo con las instrucciones del paquete, prepare una solución de mezcla autonivelante, viértala en el piso y nivele con un cepillo especial. Luego, pase un rodillo de agujas para eliminar las burbujas de aire de la solución. Dejar secar al menos 1 semana. Después de lo cual el piso de concreto estará listo para su uso.

Cómo verter correctamente un piso de concreto sobre techos

La peculiaridad de verter piso de concreto sobre pisos es que no es necesario rellenar.

Comprobación forjado techo, ya sea que tenga grietas, grietas o astillas. Si lo encontramos lo sellamos con mortero reparador. piso de madera También debe ser duradero, sin grandes huecos.

Es obligatorio impermeabilizar el techo colocando una película de polietileno con una densidad de 200 a 300 micrones.

Colocamos aislamiento térmico encima. Puede ser espuma de poliestireno, placas de espuma de poliestireno extruido, lana de basalto o pulverizar espuma de poliuretano.

Instalamos las balizas y llenamos la solución con un espesor de 100 mm. Todas las demás operaciones las realizamos de la misma manera que cuando arreglamos el piso en el suelo. Si no comprende algo en las instrucciones de vertido, tal vez le ayude ver un video que muestre un piso de concreto.

Es muy posible realizar el vertido de un piso de concreto usted mismo, lo principal es no escatimar en materiales y seguir el proceso tecnológico. Entonces el suelo puede durar décadas sin necesidad de reparaciones importantes.

Verter un piso de concreto: video - ejemplo