Стратегии тоир и пути повышения эффективности ремонтных работ. Совершенствование обслуживания производства

Читайте также

100 р бонус за первый заказ

Выберите тип работы Дипломная работа Курсовая работа Реферат Магистерская диссертация Отчёт по практике Статья Доклад Рецензия Контрольная работа Монография Решение задач Бизнес-план Ответы на вопросы Творческая работа Эссе Чертёж Сочинения Перевод Презентации Набор текста Другое Повышение уникальности текста Кандидатская диссертация Лабораторная работа Помощь on-line

Узнать цену

Проведенные исследования показывают, что после капитального ремонта оборудования значительно сокращаются последующие межремонтные циклы. Например, оборудование в возрасте 20 лет имеет межремонтный цикл на 20% меньше, чем оборудование в возрасте 10 лет. Увеличиваются затраты на текущее обслуживание и ремонт оборудования в течение второго межремонтного цикла по сравнению с первым в среднем на 9-15%. В связи с этим первостепенное значение приобретает нахождение путей решения таких двух важнейших проблем ремонтного хозяйства страны, как специализация и концентрация ремонта оборудования, перевод его на индустриальные рельсы и обеспечение ремонтной службы запасными частями.

В промышленности недостаточно используются преимущества специализации ремонтного производства. Ремонт почти всех видов оборудования производится в ремонтных цехах или мастерских предприятий, где оно эксплуатируется. Единичный тип ремонтного производства приводит к огромным затратам труда на ремонт оборудования. Высокие затраты труда объясняются низким уровнем механизации труда ремонтных рабочих, всего 20-30% даже в крупных ремонтных хозяйствах.

Реорганизация ремонтного дела на основе его специализации позволит перейти на индустриальные методы проведения ремонтных операций и тем самым повысить технический уровень ремонтного хозяйства, высвободить часть техники и рабочей силы, сосредоточенных в ремонтной службе, для нужд основного производства. Специализация ремонта улучшает качество ремонта, сокращает сроки его проведения, снижает расход материалов. На этой основе снижаются затраты на ремонт одной ремонтной единицы.

Исследования и практика работы передовых специализированных заводов свидетельствуют о том, что с увеличением количества одномодельных станков, одновременно находящихся в ремонте, трудоемкость всех ремонтных работ снижается по сравнению с трудоемкостью единичного ремонтного производства. Так, при доведении партии одновременно ремонтируемых станков до 10 единиц трудоемкость единицы ремонтной сложности снижается на 20%; при партии в 20 единиц - на 25, в 50 единиц - на 38% и при партии в 100 единиц - на 45%. Увеличение партии одновременно ремонтируемых одномодельных станков сказывается и на снижении трудоемкости станочных работ как при изготовлении новых, так и восстановлении старых деталей.

Первым этапом специализации ремонтного производства является создание ремонтных цехов, выполняющих ремонт определенных видов оборудования. Вторым - создание ремонтных заводов, их специализация на ремонте и модернизации определенных видов машин и агрегатов и на изготовлении запасных частей к оборудованию определенного типа. Такие заводы могут быть оснащены прогрессивной техникой, использовать высокопроизводительные технологические процессы, как при сборочных операциях, так и на изготовлении запасных частей, узлов.

Важной стороной рациональной организации ремонтных работ является обеспечение их запасными частями. Исследования показывают, что срок службы оборудования составляет 15-25 лет, а смена моделей выпуска оборудования происходит через 6-8 лет. Таким образом, оборудование работает на предприятии примерно 3-4 ремонтных цикла и его ремонт требует огромного количества запасных частей.

Изготовление для своих нужд запасных частей каждым предприятием в отдельности требует дополнительного оборудования и дополнительных производственных площадей, которые не могут быть эффективно использованы. Например, коэффициент использования производственной мощности станков в ремонтно-механическом цехе колеблется по отдельным видам станков и составляет 0,2-0,5. Поэтому себестоимость изготовления запасных частей на машиностроительных заводах в 3-5 раз выше, чем на специализированных предприятиях.

Один из путей удовлетворения потребности в запчастях - восстановление изношенных деталей и повторное их использование. Исследования показывают, что таким путем можно удовлетворить на 20-25% существующую потребность в запасных частях. Фактически восстанавливается и повторно используется незначительная их часть, что подтверждается результатами обследования машиностроительных заводов Урала. Несмотря на разнообразие методов восстановления, для повторного использования на машиностроительных заводах в среднем восстанавливается около 6% изношенных деталей. По оценкам ученых, экономически целесообразно восстанавливать в ходе ремонта 25-30%. На лучших авторемонтных предприятиях число восстанавливаемых деталей достигает 60-70%.

Низкий процент повторно используемых деталей объясняется, прежде всего, существующей на предприятиях децентрализованной системой ремонта оборудования и изготовления запасных частей. В этих условиях не всегда может быть организовано экономически эффективное восстановление изношенных деталей, так как оно требует специальных знаний, определенной техники и значительного уровня концентрации ремонтных работ.

С ростом уровня концентрации производства доля повторно используемых материальных ресурсов повышается. Это предопределяется лучшей технической оснащенностью ремонтных служб крупных предприятий. Именно поэтому целесообразно создавать на крупных предприятиях специальные восстановительные участки и службы. Нужны специализированные заводы, которые бы восстанавливали и упрочняли изношенные детали. Их можно размещать в небольших городах и рабочих поселках, потерявших ныне свое значение и имеющих незанятое население. Транспортные расходы будут невелики, а многие детали, восстановленные современными способами, дешевле на 70-80% . Такие специализированные предприятия целесообразно объединять в производственные фирмы. Приемом изношенных деталей и выдачей восстановленных могут заняться мелкооптовые магазины, подчиненные непосредственно производственным фирмам. Таким путем можно сэкономить сотни тысяч тонн металла в год.

Анализируя проблемы организации и экономики ремонтного хозяйства в стране, не следует допускать шаблонного подхода к их решению. Для крупных предприятий, производственных объединений проблемы ремонтного хозяйства решаются одним путем, для мелких и средних – другим. Принимаемые решения должны обеспечить повышение эффективности основного производства, обслуживать которое и призвана ремонтная служба предприятия.

Анализ ремонтного хозяйства УП «Полимерпром» имеет целью выявить достижения и недостатки в этой области, наметить пути ликвидации недостатков и мероприятий по совершенствованию системы ППР на заводе.

Основными направлениями совершенствования ремонтного хозяйства УП «Полимерпром» являются:

1. Организация централизованного специализированного ремонта оборудования. Данное условие выполнимо при наличии сервисного центра поставщика оборудования, так как более 70 % оборудования иностранного производства.

2. Организация специализированного производства запасных частей к оборудованию. Представляется возможным с целью снижения затрат на изготовление запасных частей к оборудованию и повышению их качества проведение поиска на тендерной основе изготовителя (изготовителей) из числа станкостроительных и ремонтных предприятий, которые способны изготавливать необходимую для ремонта номенклатуру деталей.

3. Дальнейшее совершенствование на предприятии системы планово-предупредительного ремонта оборудования, которое обеспечит четкий надзор и своевременную профилактику работы оборудования, что в свою очередь повысит его производительность, позволит увеличить межремонтные периоды.

4. Совершенствование технической подготовки ремонта, включающей разработку типовых технологических процессов, а также материальное обеспечение.

Ввиду небольших размеров предприятия ремонтная служба УП «Полимерпром» также имеет ограниченный размер. Поэтому представляется правильным наличие на предприятии действующей централизованной ремонтной службы, выполняющей все функции по обслуживанию и ремонту оборудования.

По отношению к сотрудникам ремонтной службы применяется повременно-премиальная система оплаты труда. Такая форма оплаты труда не является достаточно эффективной. Наиболее эффективной формой оплаты труда является контрактная форма оплаты труда с установлением величины надбавок и премий в зависимости от наличия выходов из строя оборудования по вине работника ремонтной службы, а также от наличия претензий к работе оборудования со стороны начальников участков.

Для повышения эффективности деятельности ремонтной службы, представляется целесообразным использование на предприятии автоматизированной системы управления ремонтной службой.

Необходимо также широко использовать руководящие указания и рекомендации общегосударственного характера, разработки и предложения научно-исследовательских и проектных организаций.

Автоматизированная система управления ремонтной службой является функциональной подсистемой управления, когда при соответствующем организационно-административном делении отдел главного механика является главным координирующим центром и необходимым звеном в комплексной системе управления предприятием. Внедрение этой подсистемы дает возможность с помощью применения ЭВМ и математических методов определить оптимальную стратегию обслуживания и ремонтов оборудования, оптимальную концентрацию объемов работ и концентрацию оборудования для условий специализированного производства ремонтных работ.

С помощью автоматизированной системы управления ремонтной службой следует создать такую организацию ремонта и обслуживания станочного парка предприятий, при которой использование трудовых, материальных и финансовых ресурсов было бы оптимальным, а простои оборудования минимальными.

На основании данных обследования работы ремонтных подразделений разрабатывается экономико-организационная модель управления ремонтным производством, составляются унифицированные формы документов, строится схема документооборота и разрабатывается модель информационных связей, выбираются и разрабатываются экономико-математические методы и модели для механизации и автоматизации экономических расчетов, определяется не обходимое количество и состав технических средств. Экономико-организационная модель является основой создаваемой подсистемы ремонтного производства, определяет принципы ее функционирования и организационные основы системы управления, а также учитывает необходимость широкого развития хозрасчетных отношений, более полного использования принципов материального стимулирования.

При проектировании автоматизированной системы управления ремонтной службой необходима разработка взаимоувязанного комплекса работ для разрешения основных проблем ремонтного производства. Этот комплекс работ ориентируется на создание функциональных управляющих подсистем и необходимых для их функционирования обеспечивающих подсистем.

Функциональные подсистемы реализуют функции управления по организационно-технической подготовке ремонтного производства, прогнозированию и перспективному планированию, технико-экономическому и оперативному планированию, учету, отчетности и анализу хозяйственной деятельности, а также контролю и регулированию работы ремонтных подразделений.

К числу обеспечивающих подсистем относятся: экономико-организационная, информационная, подсистема математического и технического обеспечения. Основной функцией обеспечивающих подсистем является преобразование всей информации, циркулирующей между функциональными подсистемами и производственными подразделениями, для выработки управляющего воздействия на производственные подразделения службы главного механика.

Разработка автоматизированной системы управления ремонтной службой УП «Полимерпром» должна осуществляться специализированными организациями с привлечением предприятия-заказчика либо силами предприятий при наличии достаточного количества специалистов.

При проектировании подсистемы автоматизированной системы управления ремонтной службой необходимо особое внимание обратить на следующие работы:

1. Создание автоматизированного учета наличного парка оборудования по участкам и предприятию в целом; использования работы производственного оборудования по времени и по мощности; учета простоев оборудования в ремонте; отказов и неисправностей каждой единицы оборудования и отдельных узлов, блоков, деталей; потребности, наличия и движения запасных частей для действующего парка оборудования.

Автоматизацию плановых расчетов в условиях работы по планово-предупредительной системе на базе применения современной вычислительной техники, прикладных математических методов и прогрессивных нормативов материальных и трудовых затрат.

Организацию регламентированной смазки оборудования.

Определение оптимальных сроков замены изношенного оборудования в зависимости от степени его амортизации и необходимых затрат на ремонтное обслуживание.

Успешность функционирования автоматизированной системы управления ремонтной службой зависит от того, насколько полно и точно проведены следующие этапы работ: разработка общих положений; предпроектное (диагностическое) обследование работы ремонтных подразделений; техническое проектирование; рабочее проектирование; внедрение подсистемы.

Ремонтное производство характеризуется рядом специфических особенностей, затрудняющих процесс управления и рациональную организацию структурных составляющих (ремонтных подразделений). К числу таких особенностей относятся, прежде всего, неоднородность работ по ремонту.

Экономическое обоснование целесообразности внедрения автоматизированной системы управления ремонтной службой должно сопровождаться расчетом экономической эффективности.

Ремонтно-механические цехи и цеховые ремонтные службы должны быть максимально специализированы, оснащаться современным оборудованием, позволяющим использовать прогрессивную технологию, передовые формы организации производства, средства механизации и автоматизации производственных процессов.

Показатели работы ремонтных бригад обеспечиваются правильным распределением работ между членами бригады, эффективной организацией рабочих мест, применением прогрессивных методов организации ремонта и четкой организацией обслуживания рабочих мест.

Существенным резервом сокращения затрат на ремонт и простоев оборудования в ремонте является многократное использование деталей.

Восстановление деталей позволяет добиться сокращения расхода материальных и финансовых средств при ремонте деталей до 60-90%. Себестоимость восстановленных деталей нередко составляет 10-25% стоимости новой детали.

Заключение

При выполнении ремонтных работ на промышленных предприятиях необходимо стремиться к максимальной концентрации однотипных работ на определенных производственных участках ремонтных служб. Они должны создаваться и оборудоваться в полном соответствии с задачами, которые перед ними поставлены, и объемом работ, подлежащих выполнению.

Основными направлениями совершенствования ремонтной службы предприятия являются:

Организация централизованного специализированного ремонта оборудования;

Организация специализированного производства запасных частей к оборудованию;

Дальнейшее совершенствование системы планово-предупредительного ремонта оборудования;

Совершенствование технической подготовки ремонта, включающей разработку типовых технологических процессов, а также материальное обеспечение ремонтных работ;

Совершенствование планирования, включающее составление планов-графиков проведения ремонтных работ.

Организация ремонтного хозяйства на предприятиях совершенствуется в следующих направлениях.

Ремонтные службы предприятия должны быть максимально специализированы, оснащаться современным либо позволяющим использовать прогрессивную технологию, передовые формы организации производства, средства механизации и автоматизации производственных процессов.

Наиболее эффективно использование специализированных ремонтных бригад. Вместе с тем целесообразно создавать и комплексные бригады, выполняющие все работы по техническому уходу и ремонту оборудования на закрепленном за бригадой производственном участке.

К числу прогрессивных методов ремонта в первую очередь относится узловой. Сущность метода состоит в том, что узлы и механизмы, требующие ремонта, снимают и заменяют новыми или заранее отремонтированными. Применение этого метода позволяет сократить до минимума простои оборудования в ремонте, повысить качество ремонта и сократить затраты на ремонт в связи с возможностью наиболее рациональной организации ремонта узлов и механизмов.

Также существенным резервом сокращения затрат на ремонт и простоев оборудования в ремонте является многократное использование деталей.

Список использованной литературы:

1. Баканов М.И., Шеримет А.Д. Теория экономического анализа. – М.: Финансы и статистика, 2011.

2. Латфуллин, Г.Р. Теория организации: учебник для вузов/ Г. Р. Латфуллин, А. В. Райченко- СПб.: Питер, 2007.

3. Мильнер, Б.З. Теория организации: учебник/ Б. З. Мильнер- М.: ИНФРА-М, 2008.

4. Тертышник, Михаил Иванович Экономика предприятия: учебное пособие для студентов высших учебных заведений, обучающихся по специальности 080101 "Экономическая теория" (рег. номер рецензии 404 от 03.07.2009 г., МГУП) / М. И. Тертышник; Байкальский гос. ун-т экономики и права. - 2-е изд.. - Москва: ИНФРА-М, 2010.

5. Сергеев И.В. Экономика предприятия. – М.: Финансы и статистика, 2013.

6. Анализ хозяйственной деятельности организаций: учебное пособие / под общ. ред. Д. А. Панкова, Е. А. Головковой. - 2-е изд., испр. - М.: Новое знание, 2013.

7. Организация производства на предприятии (фирме): учеб. пособие/ ред.: О. И. Волков, О. В. Девяткина- М.: ИНФРА-М, 2010.

8. Экономика предприятия: учеб. для вузов по экон. спец. / [В. Я. Горфинкель и др.] ; под ред. В. Я. Горфинкеля, В. А. Швандара. - 4-е изд.. - Москва: ЮНИТИ-ДАНА, 2014.

9. Экономика предприятия (в схемах, таблицах, расчетах) : учебное пособие для студентов, обучающихся по направлению 521600 "Экономика" / В. К. Скляренко [и др.] ; под ред. В. К. Скляренко, В. М. Прудникова. - Москва: ИНФРА-М, 2010.

10. Экономика предприятия (фирмы): учебник для студентов высших учебных заведений, обучающихся по эконом. специальностям/ [О. И. Волков и др.] ; под ред. О. И. Волкова, О. В. Девяткина; Рос. экон. акад. им. Г. В. Плеханова. - 3-е изд., перераб. и доп. - Москва: ИНФРА-М, 2009.

3. Основные направления совершенствования ремонта и меж ремонтного обслуживания

3.1 Реорганизация структуры управления бригадами по ремонту технологического оборудования

Для наиболее успешного и экономичного выполнения задач, поставленных перед ремонтной службой предприятия, необходима разработка рациональной структуры и схемы управления. При разработке схемы управления ремонтным хозяйством предприятия следует учитывать существующую на предприятии современную технику управления, общий стиль работы, а также ряд других факторов, от которых зависит организация управления ремонтным хозяйством.

1. Так как инициаторами большинства проводимых внеплановых работ по обслуживанию оборудования является обслуживающий персонал, то их работа предопределяет специфичный способ руководства бригадами, то есть не нуждается в непосредственном руководстве, а требует лишь администрирования (решении общих организационных вопросов, регистрации проведённых мероприятий и выполненных работ) и организации снабжения (запчастями, комплектующими изделиями и расходными материалами), что определяет неэффективность наличия в структуре трёх руководителей, обязанности которых по существу идентичны.

2. Неполная загрузка оборудования при работе на второй смене (средний коэффициент сменности оборудования составляет 1,45), сводит работу обслуживающего персонала к дежурному режиму и проведению незначительной части плановых мероприятий по обслуживанию оборудования, что обусловлено работой большинства вспомогательных служб (склады, механический участок РМЦ) предприятия в односменном режиме, всё это делает нерациональным присутствие руководителя, контролирующего работу второй смены бригад.

3. Разнесение отдельных комплексных бригад по территории предприятия, делает неоперативную связь с руководителями, местонахождение которых (в связи с выполнением должностных обязанностей) не может быть постоянным. При возникновении необходимости в оперативном решении производственных задач, возникают неоправданные простои оборудования, что обусловлено нерациональностью распределения обязанностей между начальником, мастером и механиком.

Приведенные недостатки в структурной организации управления ТЦ, вызывают необходимость в реорганизации структуры управления и пересмотре должностных инструкций некоторых членов ТЦ. В соответствии с этим, для обеспечения более рациональной организации управления ремонтным персоналом, необходимо реорганизовать структуру управления:

1. Упразднить в структуре управления должность механика и энергетика техцентров входящих в ЦРиОК, обязанности которых дублируются должностными обязанностями механика ЦРиОК и энергетика ЦРиОК.

2. Определить основной обязанностью мастера по ремонту оборудования − непосредственное руководство слесарями-ремонтниками и электромонтёрами по обслуживанию электрооборудования, организацию изготовления запасных частей и производства ремонтно-механических работ.

Ряд проведённых мероприятий позволяет рационально распределить обязанности между участниками структуры управления ремонтным производством, что даёт возможным:

1. Упростить структуру соподчинения отдельных категорий ремонтного персонала, тем самым улучить психологический микроклимат коллектива ТЦ;

2. Сократить время внепланового простоя оборудования за счёт ускорения отдельных операций ремонтного производства − изготовление запасных частей, производство ремонтно-механических работ.

3.2 Прогрессивные формы и методы ремонта

Постоянное возрастание затрат на ремонтообслуживание требует изыскания более прогрессивных форм и методов ремонта оборудования. К таким формам и методам относятся:

специализация и централизация ремонта оборудования;

расширение передовых методов ремонта;

внедрение прогрессивной технологии ремонтных работ и их механизация;

совершенствование организации труда ремонтного персонала и т.д.

Важнейшим направлением следует считать всемерное расширение централизованной формы организации ремонта на основе специализации ремонтных работ, то есть развитие специализированных ремонтных предприятий и централизованное изготовление запасных частей. Организация специализированных предприятий создает условия для эффективного применения в ремонтном производстве высокопроизводительного оборудования и оснастки, прогрессивных технологических процессов и методов труда, свойственных серийному и поточному производству.

Централизация ремонта может осуществляться в масштабе отдельных предприятий, отраслей и народного хозяйства в целом. В масштабе завода могут создаваться крупные ремонтные цехи, осуществляющие производство запасных частей и капитальный ремонт оборудования.

В крупных цехах целесообразно создавать специализированные бригады по ремонту одно-модельного оборудования, стандартных узлов различной аппаратуры.

При наличии большого количества заводов определенной отрасли в одном экономическом районе целесообразно при головном предприятии создать крупный ремонтный завод или цех отраслевого значения для производства запасных деталей и отдельных видов ремонта. Межотраслевая централизация целесообразна для ремонта наиболее массовых моделей оборудования с применением обменного парка оборудования при станкостроительной промышленности. При этом ремонт должны осуществлять либо заводы, производящие данное оборудование, либо специальные заводы.

Методы выполнения ремонтных работ многообразны: узловой, последовательно-узловой, "против потока", стандартный и др.

Узловой метод заключается в замене изношенных узлов агрегата запасными, ранее изготовленными или отремонтированными. При этом время простоя оборудования значительно сокращается, так как большая часть ремонтных работ выполняется до вывода станка в ремонт.

При последовательно-узловом методе изношенные узлы агрегата ремонтируются не одновременно, а последовательно с использованием перерывов в работе агрегатов. Этот метод используется для ремонта оборудования, имеющего конструктивно обособленные узлы (агрегатные станки).

Метод "против потока" используется для ремонта поточно-автоматизированных линий и требует серьезной подготовительной работы.

Чаще всего оборудование этих линий ремонтируется одновременно с остановкой линии или отдельными участками с широким использованием узловых методов.

Необходимой предпосылкой для специализации ремонта является совершенствование структуры станочного парка путем сокращения количества типоразмеров и моделей базовых машин и агрегатов, выпускаемых в станкостроении и заводами машиностроения.

Широкое применение стандартных узлов и деталей в станкостроении позволяет сократить потребность в запасных частях и продолжительность ремонтных работ в несколько раз.

Новое оборудование должно удовлетворять всем требованиям ремонтопригодности и высокой эксплуатационной надежности (удобство разборки и сборки, осмотра и регулирования, равно стойкость сопряженных деталей и т.д.) Вся техническая документация по ремонту нового оборудования поставляется изготовителями.

Оснащение машиностроительных заводов станками серийного производства в сочетании с широко проводимой стандартизацией как в станкостроении, так и в ремонтном производстве позволит выделить ремонт в самостоятельную специализированную отрасль машиностроительного производства.

Решение этого вопроса заключается в том, чтобы свести основной ремонт к операциям по замене деталей, узлов и агрегатов, что и является, по существу, специализацией ремонта на индивидуальном уровне.

Индустриализация ремонта оборудования предусматривает приближение организационно-технического и экономического уровня ремонта к уровню изготовления новых станков в станкостроительной промышленности.

ЗАКЛЮЧЕНИЕ

Ремонтное хозяйство является одним из важнейших звеньев структуры производственного предприятия, так как эффективность его работы во многом предопределяет себестоимость выпускаемой продукции, ее качество и производительность труда на предприятии.

Для решения вопросов организации ремонтного хозяйства на предприятиях разрабатываются и применяются системы обслуживания и ремонта технологического оборудования, в основу которых положен принцип текущего технического обслуживания и планово-предупредительного ремонта оборудования. Однако особенности эксплуатации оборудования и структура ремонтного хозяйства предприятия зачастую требуют пересмотра принятых систем обслуживания технологического оборудования для его рационализации и учёта условий хозяйствования, сложившихся на предприятии.

Рассмотрению вопросов, положенных в основу построения системы технического обслуживания оборудования на предприятии машиностроения, и анализу организации и деятельности ремонтного хозяйства а так же изысканию путей его совершенствования. В соответствии с этим затронуты следующие вопросы:

Организации планового ремонта и текущего обслуживания оборудования на машиностроительном предприятии, анализа их эффективности, а также совершенствования организации планово-предупредительных ремонтов используя накопленную статистическую информацию о количестве и характере простоев обслуживаемого оборудования;

Изучения особенностей управления ремонтным персоналом, анализа и изыскания путей увеличения эффективности принятой структуры управления ремонтным хозяйством;

Организация ремонтного хозяйства на ООО "Ремсервис" имеет ряд особенностей, к которым можно отнести:

Организация ремонтного производства осуществляется на базе усовершенствованной Единой системы ППР, закреплённой Положением о ППР.

Проведение обслуживания оборудования производится руководствуясь принятыми на предприятии СТП в соответствии с месячными планами-графиками ППР, выдаваемыми ПГМ.

Обслуживание и плановые ремонты высокотехнологичного оборудования производится силами нескольких комплексных ремонтных бригад, при этом высокая сложность оборудования требует высокой квалификации ремонтного персонала.

Инициаторами большинства проводимых внеплановых работ по обслуживанию оборудования является обслуживающий персонал, поэтому их работа предопределяет специфичный способ руководства бригадами, и требует лишь администрирования.

Оперативное изготовление запчастей силами ремонтно-механического цеха производится на участке механической обработки или по межцеховому заказу силами основных механических цехов.

В результате анализа системы организации ремонтного хозяйства на ООО "Ремсервис" было предложено провести ряд мероприятий, позволяющих совершенствовать и рационализировать деятельность ремонтной службы:

Упразднить в структуре управления ТЦ должность механика по ремонту оборудования, обязанности которого дублируются должностными обязанностями мастера по ремонту оборудования ТЦ и механика ЦРиОК,

Основными факторами экономии от внедрения мероприятий по совершенствованию технологии и организации ремонта являются сокращение трудоёмкости ремонтных работ, снижение простоев оборудования в ремонте, а так же повышение качества ремонта оборудования. Следовательно, главными показателями оценки деятельности ремонтной службы являются: удельный вес плановых работ в общем объёме выполненных и величина простоев оборудования во внеплановых ремонтах.

Расчёт показателей оценки деятельности ремонтной службы показывает, что:

Внедрение мероприятий по совершенствованию организации проведения ремонтообслуживания, позволяет увеличить удельный вес плановых работ.

Наряду с улучшением показателей деятельности ремонтной службы внедрение предложенных мероприятий приведёт к эффекту от улучшения качества ремонта, который можно определить через условное количество высвобождаемого оборудования, что также указывает на рациональность предложений.

Применение более прогрессивных форм организации и систем обслуживания оборудования позволяет не только улучшить работу комплексных ремонтных бригад, но и рационализировать вывод оборудования в плановые ремонты, тем самым:

Сократить простои оборудования;

За счёт своевременного планирования отдельных мероприятий по ремонту и техническому обслуживанию оборудования снизить трудоёмкость ремонтных работ;

За счёт исключения нерациональных и несвоевременных плановых ремонтов сократить себестоимость ремонтообслуживания;

За счёт оперативного внесения поправок и изменений в планы-графики ППР, планируя тем самым предстоящие материальные и трудовые затраты на ремонтные работы, сократить сроки проведения и увеличить качество ремонтов.

Список литературы

1. Фатхутдинов Р.А. Организация производства. М.: Инфра-М 2000

2. Организация и планирование машиностроительного производства под ред. М.И. Ипатова. М.: Высшая школа 1998

3. www.retail.ru - электронный еженедельник "RETAIL"

4. Васильев В.Н. "Организация производства в условиях рынка" Машиностроение, 99

5. Макаренко М.В., Махалин О.М., "Производственный менеджмент": Учеб. Пособие. Для ВУЗов – М.: Изд-во "ПРИОР", 1998

6. Фатхудинов Р.А. "Организация производства" : учебник ИНФРА-М. 2001

Комплексными или локальными; стратегическими, тактическими (как правило, годовыми) или оперативными. Распространенными методами организации работ по планированию являются сетевые методы и построение оперограмм. Рассмотрим кратко эти методы. Сетевое планирование и управление (СПУ) - это графоаналитический метод управления процессами создания (проектирования) любых систем. Сетевой график - ...

Полученного во время производственной практики, приобретение навыков самостоятельной разработки вопросов организации и планирования электрохозяйства промышленного предприятия. Задача курсовой работы – обеспечить организацию, планирование и управление электрохозяйством промышленного предприятия. В качестве объекта для курсовой работы взято произвольное цеховое электрооборудование промышленного...

Придания им электроизолирующих свойств. Как видно, ассортимент выпускаемой предприятием продукции довольно широкий. Это обуславливает стабильно высокий сбыт выпускаемой продукции. 2.2 Анализ организации управления ремонтом технологического оборудования на УП «Полимерпром» Основной задачей ремонтной службы УП «Полимерпром» является обеспечение постоянной работоспособности оборудования и...

Предупреждению излишних затрат. В результате этого укрепляется экономика предприятия, повышается эффективность его деятельности. 2. Анализ деятельности автотранспортного предприятия на примере ООО "НПАТП" 2.1 Общая характеристика деятельности предприятия В ходе знакомства с основными организационными документами получены следующие сведения о предприятии. Организационно – правовая форма...

Ремонтное хозяйство - совокупность общезаводских и цеховых подразделений, осуществляющих комплекс мероприятий по уходу и надзору за состоянием оборудования, а также его ремонту.

Ремонтное хозяйство включает ремонтные цехи, цеховые ремонтные бюро и специальные складские помещения для хранения запасных деталей и т.д. Кроме того, в состав ремонтного хозяйства входят конструкторско-технологическое бюро, выполняющее работы, связанные с ремонтом, модернизацией и уходом за оборудованием, планово-производственное бюро, занимающееся планированием работы и диспетчерским руководством, бюро планово-предупредительного ремонта.

Задачи ремонтного хозяйства состоят в предупреждении преждевременного износа оборудования и поддержании его в состоянии постоянной эксплуатационной готовности, в максимальном сокращении простоев оборудования в ремонте при минимальных затратах, в уходе и надзоре за его стоянием.

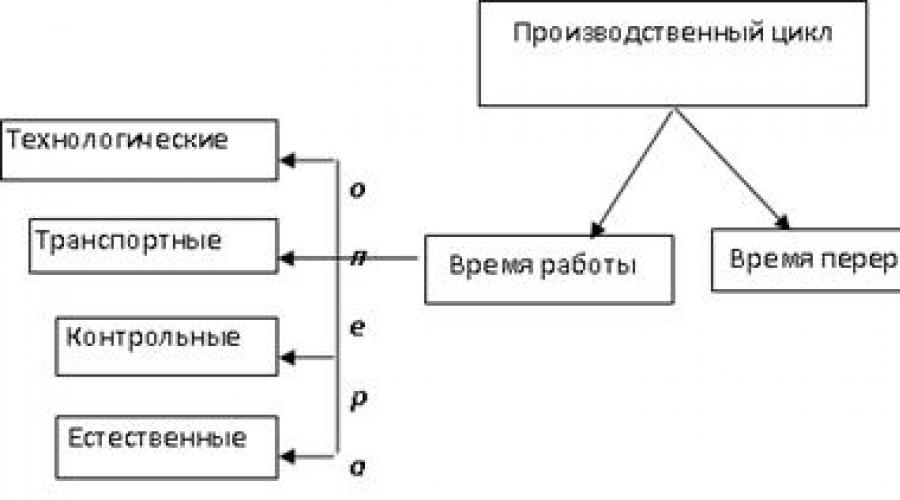

Ремонт технологического оборудования организуется в соответствии с положениями Единой системы планово-предупредительного ремонта (ЕСППР).

Системой ППР называется совокупность запланированных технических и организационных мероприятий по уходу, надзору и ремонту оборудования. Это уход и надзор за оборудованием в процессе его эксплуатации, т.е. межремонтное обслуживание, периодические осмотры и промывания, испытания на точность оборудования; периодические ремонты оборудования (малый, средний, капитальный). Кухарев, О.Н. Организация и управление производством/ О.Н. Кухарев - Пенза: РИО ПГСХА, 2007,- 82с.

Следует подчеркнуть, что особое внимание в системе ППР уделяется профилактическим мероприятиям. Это позволяет увеличить сроки службы оборудования, сократить простои, связанные с неисправностью оборудования, и затраты, связанные с эксплуатацией оборудования. Кроме того, значительная часть работ, относящихся к межремонтному обслуживанию, возлагается непосредственно на производственных рабочих, что повышает их ответственность за состояние оборудования.

Система ППР предусматривает строгую последовательность чередования мероприятий и их выполнение в заранее установленные сроки. В плане-графике ремонта оборудования в соответствии с научно обоснованными нормативами для каждой единицы оборудования устанавливаются сроки и состав очередных ремонтов. В промежутке между ремонтами в таком же строгом порядке выполняются профилактические мероприятия.

Система ППР предусматривает всестороннюю подготовку к ремонту; подготовку технической документации, материалов, заготовок, запасных деталей и узлов; подготовку ремонтной базы и т. п. Это позволяет максимально сократить простои оборудования в ремонте и общие затраты на ремонт.

Разработка планов-графиков и организация ухода и надзора за состоянием оборудования, составляющие основу системы ППР, предусматривают использование единой классификации всех организационных и технических мероприятий и специальных нормативов.

Для определения сроков выполнения ремонтных работ и ремонтных операций используется нормативная база ППР: нормативы продолжительности межремонтных циклов, их структуры, продолжительности плановых простоев оборудования в ремонте.

Продолжительность межремонтного цикла (промежуток времени между вводом нового оборудования в эксплуатацию и первым капитальным ремонтом или промежуток времени между двумя очередными капитальными ремонтами) определяется исходя из сроков службы основных деталей, узлов и механизмов. Порядок чередования ремонтных работ и осмотров в течение межремонтного цикла определяется в зависимости от сроков службы основных деталей, подлежащих замене при том или ином ремонте.

Система ППР предусматривает использование специфической единицы измерения трудоемкости ремонта оборудования - ремонтной единицы. Каждой модели оборудования присваивается определенная категория сложности ремонта, она определяется в зависимости от конструктивных и технологических особенностей данного оборудования. Нормативы объема ремонтных работ, величины простоев, расхода материалов и т.д. устанавливаются на единицу ремонтной сложности, что существенно упрощает плановые расчеты. Брасс А.А. Основы менеджмента. - М.: Экоперспектива, 2006. - 239 с.

Нормативы трудоемкости ремонта устанавливаются для технологического и подъемно-транспортного оборудования, электротехнического и теплосилового. Они дифференцируются по видам ремонтных операций, ремонтов и характеру работ (слесарные, станочные и прочие).

Нормативы простоя устанавливаются для определенных условий (состав ремонтной бригады, технология ремонта, организационно-технические условия и т.п.) и дифференцируются для оборудования неавтоматизированного производства и вывода оборудования в ремонт по участкам. Они устанавливаются для различных видов ремонтов и ремонтных операций и различной сменности работы ремонтных бригад.

Нормы расхода материалов при ремонте оборудования определяются расчетным методом. Единые нормативы расхода материалов при ремонте оборудования установлены на углеродистые и легированные стали, стальное литье, фасонный прокат, цветные металлы и т. п.

Особые нормы устанавливаются для тяжелого и уникального оборудования и специального оборудования часовых и приборостроительных заводов. Нормативная база ППР подлежит систематическому контролю и корректировке в сторону сокращения действующих норм за счет внедрения организационных и технических мероприятий. Системой ППР установлены также нормативы на межремонтное обслуживание. Объем работ по межремонтному обслуживанию не может быть точно регламентирован и определен. В связи с этим количество ремонтных рабочих (станочников, слесарей, смазчиков) определяется по нормам обслуживания, устанавливаемым опытным путем.

Техническая подготовка ремонта включает разработку технологии ремонта различных моделей оборудования, технологических процессов изготовления сменных деталей, ремонта и восстановления деталей и узлов, проектирования технологической оснастки.

Основной технической документацией, используемой при организации ремонта, являются: альбомы чертежей на сменные детали, узлы и механизмы, проекты модернизации оборудования, а также паспорта и инструкции по уходу и эксплуатации оборудования.

Альбомы чертежей на сменные детали используются, например, при планировании потребности и производства сменных деталей; разработке технологии изготовления, ремонта и восстановления сменных деталей; проведении работ по нормализации и унификации; формировании парка запасных деталей; внедрении заменителей и т. п.

Почти вся документация обычно поступает от заводов-изготовителей оборудования. Заводы, эксплуатирующие оборудование, лишь пополняют технический архив в случае отсутствия той или иной документации или корректировки исходной документации.

Опыт показывает, что около 80% общего объема ремонтных работ является постоянным и одинаковым для оборудования одной и той же модели, одного и того же вида ремонта. В этих условиях основным технологическим документом может стать типовой технологический процесс ремонта одномодельного оборудования.

В тех случаях, когда ремонтные операции по своему содержанию аналогичны соответствующим операциям, выполняемым при изготовлении нового оборудования, задача состоит в том, чтобы максимально использовать прогрессивную технологию основного производства при ремонте оборудования. Чем выше степень концентрации однотипных ремонтных работ, тем выше эффективность внедрения прогрессивной технологии. Что касается специфических ремонтных работ, то совершенствование технологии их выполнения идет по пути максимальной механизации процессов, многократного использования деталей (металлизация, сварка, использование метода ремонтных размеров и т.п.), широкого использования заменителей металла, высокопроизводительного оборудования, повышения оснащенности технологических процессов, введения операций, повышающих износоустойчивость деталей, и т.п.

Материальное обеспечение ремонта состоит в своевременной подготовке всех необходимых материалов, сменных деталей, узлов и механизмов и создании парка запасных деталей. Потребность в материалах, полуфабрикатах, покупных изделиях, покупных сменных деталях и узлах исчисляется на основе норм расхода и запасов, исходя из объема ремонтных работ.

Своевременный завоз материалов, полуфабрикатов, готовых изделий и сменных деталей обеспечивается отделом снабжения с учетом сроков вывода оборудования в ремонт, установленных планом-графиком.

Важным вопросом в организации ремонта оборудования является образование и регулирование парка запасных деталей. Запасными называют сменные детали, которые экономически целесообразно хранить в запасе, поддерживаемом на строго определенном уровне.

В номенклатуру парка запасных деталей, как правило, включаются: быстроизнашивающиеся детали со сроком службы, меньшим, чем межремонтный период; детали со сроком службы, превышающим межремонтный период, но требующиеся в больших количествах (одинаковые детали, входящие в состав, оборудования одной или разных моделей); крупные, сложные и трудоемкие детали, изготовляемые из поковок (литья), получаемых со стороны; сменные детали особо точного, уникального и лимитирующего производства оборудования; сменные детали автоматических линий; детали, подвергающиеся внезапным поломкам (детали-предохранители и т.п.).

Контроль за состоянием парка запасных частей может осуществляться с помощью коэффициента оборачиваемости парка запасных деталей.

Снижение коэффициента оборачиваемости до 0,3 и ниже служит сигналом о необходимости пересмотра структуры парка запасных деталей. Максимальная величина запаса, как правило, не должна превышать трехнедельной потребности. . Виханский О.С.Стратегическое управление. - М.: Гардарики, 2002. - 292 с.