Biblioteca eletrônica científica. Implementação do conceito de "produção enxuta" no JSC "Nizhnekamskshina"

Leia também

O efeito econômico da manufatura enxuta de apenas uma unidade de negócios da TechnoNICOL é comparável ao orçamento médio de um programa de destino regional

/Junho de 2014/ Mais de 200 milhões de rublos por ano - este é o efeito econômico da implementação dos princípios da manufatura enxuta nas fábricas Lã de pedra Corporation TechnoNIKOL.

A TechnoNIKOL Corporation é uma das líderes na Rússia em termos de produtividade do trabalho. A produtividade média da empresa é de 12 milhões de rublos de receita por pessoa por ano, enquanto as empresas na Rússia são consideradas altamente produtivas nas quais esse indicador começa em 3 milhões de rublos. Um dos segredos do sucesso na luta para aumentar o nível de produtividade do trabalho é o uso ativo dos princípios da manufatura enxuta nos empreendimentos da empresa.

De acordo com o diretor de desenvolvimento sistema de produção Tatiana Bertova, Magro desde 2010, foi introduzido, entre outras coisas, em seis divisões de produção da direção de Isolamento Mineral, localizadas na Ucrânia, no Distrito Federal Central, na região do Volga, na Sibéria, bem como nos Urais e no Extremo Oriente. Em todas as fábricas, é dada grande atenção ao treinamento em sistemas e ferramentas de produção enxuta, que abrange todos - tanto o pessoal de trabalho quanto a alta administração.

Parte integrante da produção enxuta da direção “Isolamento Mineral” é o trabalho com melhorias, no qual todos os colaboradores da SBU estão envolvidos. Anualmente são implementadas mais de duas mil propostas de racionalização de trabalhadores e especialistas técnicos e de engenharia. Estes podem ser tanto pequenas melhorias quanto projetos inovadores com grande efeito econômico. Assim, por exemplo, a melhoria dos processos de mudança de linha de produção permitiu reduzir o tempo de mudança de um tipo de produto para outro em 60% em três anos, com um efeito econômico de 150 milhões de rublos por ano, bem como reduzir o tempo para a substituição planejada dos elementos do equipamento em 25%, com um efeito econômico de 50 milhões de rublos por ano. Com a construção de um sistema TRM (operação e manutenção de equipamentos) nas fábricas, o tempo de parada não programada dos equipamentos foi reduzido em 25%.

A eliminação das perdas de superprodução salvou as empresas do uso irracional dos recursos energéticos e reduziu o custo de manutenção dos armazéns. A logística do armazém, calculada em segundos, eliminou as perdas por transporte desnecessário e, no geral, ficou 90% mais eficiente. A aquisição just-in-time de matéria-prima minimizou as perdas ocorridas anteriormente com o acúmulo de estoques excedentes. Produtividade do armazém produtos finalizados aumentou 61%.

A redução das perdas na produção de lã mineral também é facilitada pela melhoria dos processos de negócio, incluindo a sua automatização sistemas de informação nível mundial. Foram feitas melhorias em processos como planejamento de vendas e operações, gerenciamento manutenção e reparar equipamento de produção, planejamento de produção em fábricas, gerenciamento de pedidos de clientes. Devido às inovações, o atendimento ao cliente foi melhorado em 71%.

O uso de ferramentas de qualidade integradas anualmente permite à SBE "Mineral Isolation" aumentar a produção de produtos de isolamento térmico de alta qualidade.

O efeito econômico geral da introdução de princípios de manufatura enxuta nas fábricas de lã de rocha da TechnoNIKOL Corporation totalizou mais de 200 milhões de rublos por ano, o que é comparável ao orçamento médio do programa regional de metas. De acordo com especialistas da TechnoNIKOL Corporation, a disseminação ativa de práticas de manufatura enxuta nas empresas russas permitirá aproximar-se da implementação do decreto do Presidente da Federação Russa "Sobre a política econômica do estado de longo prazo" em termos de aumento produtividade do trabalho em 2018 em 50% (em comparação com o nível de 2011).

A TechnoNIKOL Corporation é um dos maiores fabricantes e fornecedores de coberturas, impermeabilizações e materiais de isolamento térmico. Atuando no mercado de materiais de construção desde 1992, a empresa acumulou significativa experiência na produção de materiais isolantes hídricos, acústicos e térmicos, e hoje oferece ao mercado materiais mais recentes e tecnologias que combinam experiência mundial e desenvolvimentos próprios Centro de Ciência. A cooperação com institutos de design e oficinas de arquitetura permite que a Corporação responda com agilidade e agilidade às mudanças nas demandas dos consumidores. Hoje, a TechnoNIKOL Corporation possui 38 unidades de produção na Rússia, Ucrânia, Bielorrússia, Lituânia, República Tcheca e Itália, sua própria rede de vendas de 180 filiais e escritórios de representação em 36 países. Os clientes da Corporação são mais de 500 parceiros comerciais e mais de 50.000 organizações e indivíduos na Rússia, nos países da CEI, nos Estados Bálticos, na Europa Oriental e Central.

Enviar seu bom trabalho na base de conhecimento é simples. Use o formulário abaixo

Estudantes, estudantes de pós-graduação, jovens cientistas que usam a base de conhecimento em seus estudos e trabalhos ficarão muito gratos a você.

Hospedado em http://www.allbest.ru/

Introdução

A manufatura enxuta é um sistema para organizar e gerenciar o desenvolvimento de produtos, operações, relacionamento com fornecedores e clientes, em que os produtos são feitos em estrita conformidade com as necessidades dos consumidores e com menos defeitos em comparação com produtos feitos com tecnologia de produção em massa. Isso reduz o custo de mão de obra, espaço, capital e tempo.

Filosofia da Manufatura Enxuta:

Determinar o valor de cada família de produtos do ponto de vista do cliente;

Identificar todas as etapas do fluxo de valor para cada família de produtos e eliminar, na medida do possível, atividades que não criam valor;

Alinhar as operações de criação de valor em uma sequência estrita que garante a movimentação suave do produto no fluxo direcionado ao cliente;

Ao final da formação do fluxo - criando uma oportunidade para os clientes “puxarem” valor da etapa anterior;

Uma vez que o valor foi identificado, os fluxos de valor foram identificados, as etapas que causam o desperdício foram eliminadas e o sistema de fluxo e puxado foi estabelecido, repita todo o processo quantas vezes forem necessárias para alcançar um estado de perfeição onde valor é criado e não há desperdício.

O ponto de partida do Lean Thinking é o valor. O valor só pode ser determinado pelo usuário final, que, por um determinado preço e em um determinado momento, é capaz de satisfazer as necessidades dos compradores. O valor é criado pelo fabricante. Do ponto de vista do consumidor, é para isso que existe o fabricante.

"Lean Manufacturing" é um componente do enorme sistema de gestão integral japonês Kaizen (melhoria contínua) baseado nas ideias de Deming, Juran, Feigenbaum e seus colegas japoneses Ishikawa, Taguchi e Shingu. Estudo cuidadoso de outros conceitos, apresentados como uma nova última palavra na construção de uma gestão eficaz, presentes em muitos livros que encheram as prateleiras domésticas, como BSC (balanced scorecard), ABC (contabilidade baseada em uma abordagem de processos), BPR (reengenharia de processos de negócios) ) ), Agile Manufacturing System (sistema de fabricação de resposta rápida), Synchronous Manufacturing System (sistema de fabricação síncrona), são a incorporação menos eficaz das mesmas ideias. Ou seja, são apenas sistemas que facilitam a transição de uma gestão empresarial rigorosa e centralizada para um negócio baseado no envolvimento dos colaboradores e na prevalência de abordagens horizontais de gestão sobre as verticais. Deste ponto de vista, várias variantes clássicas de MRP e ERP também fornecem suporte para conceitos de negócios ineficientes que estão se tornando coisa do passado. Eles estão sendo substituídos por várias versões de apresentação Kaizen, um dos componentes mais importantes é o Lean Production.

O tema deste trabalho é "Produção enxuta" na empresa.

O objetivo do projeto de graduação é determinar a eficácia da implementação do conceito de "produção enxuta" na empresa. Para atingir o objetivo, é necessário resolver as seguintes tarefas:

Estudar o conceito de "produção enxuta", aspectos teóricos e metodológicos do conceito;

História de origem, princípios e ferramentas;

Considerar os tipos de perdas e métodos de avaliação da eficácia da implementação da “produção enxuta”;

Analisar o processo de implementação da "produção enxuta" no exemplo do JSC "Nizhnekamskshina";

Faça uma avaliação do aumento da eficiência com a introdução da "produção enxuta" na indústria nacional.

O objeto do projeto de graduação é OAO Nizhnekamskshina. A indústria de pneus é um dos ramos de desenvolvimento dinâmico da indústria petroquímica. O fornecimento estável de matérias-primas e vendas oportunas de produtos acabados permitiram à OAO Nizhnekamskshina manter sua posição de liderança diante da acirrada concorrência entre as fábricas de pneus russas.

JSC "Nizhnekamskshina" é a maior empresa da indústria de pneus, ocupa uma posição de liderança entre os fabricantes de pneus em Federação Russa e países da CEI. A empresa produz pneus para automóveis das marcas KAMA, KAMA EURO. A variedade inclui mais de 120 tamanhos e modelos de pneus, incluindo aqueles desenvolvidos pelos especialistas do Centro Científico e Técnico "Kama".

Em 22 de julho de 2007, o pneu 300 milhões saiu da linha de montagem da OAO Nizhnekamskshina. Era o modelo KAMA EURO 228, tamanho 205/75 R15, projetado para carros Chevrolet Niva.

A empresa é o primeiro fornecedor no mercado russo,

recebeu o status de "homólogo" de pneus nas fábricas de automóveis Fiat, Volkswagen, Skoda.

A base teórica do estudo foram os trabalhos de autores que estudam a gestão da qualidade, o conceito de produção enxuta, não apenas como um sistema como um todo, mas também em relação à indústria de pneus, como Boronenkova S.A., Melnik L.A., Loganina V.I. e etc

A base de informações consiste em materiais regulatórios e legais, literatura especial e materiais de base prática.

O significado prático do trabalho reside no fato de que os resultados do estudo podem ser usados tanto na compreensão geral do conceito de "produção enxuta" quanto em sua aplicação prática.

O trabalho utilizou métodos de pesquisa como comparativo, dinâmico, tabular, gráfico, de rede, bem como o método de análise e outros métodos estatísticos de gestão da qualidade.

Este trabalho é composto por três capítulos: o primeiro contém os aspectos teóricos e metodológicos do conceito de "produção enxuta", o segundo caracteriza as atividades gerais, o sistema de gestão da qualidade, o processo de implantação da "produção enxuta" na OAO Nizhnekamskshina, o terceiro inclui formas de aumentar a eficiência a partir da introdução da “produção enxuta” na indústria nacional.

Assim, o conceito de manufatura enxuta está ganhando cada vez mais popularidade na Rússia. Muitas vezes, a introdução de novos sistemas de produção encontra séria resistência por parte do pessoal da empresa. Muitas empresas de manufatura estão interessadas em reduzir custos, aumentar a produtividade e melhorar os indicadores de qualidade.

1. Aspectos teóricos e metodológicos do conceito de "produção enxuta"

1.1 A história da origem do "Lean Manufacturing"

O termo "produção enxuta" (produção enxuta), que mais tarde passou a ser traduzido como "produção enxuta", foi introduzido na circulação científica por John Krafchik no livro "A máquina que mudou o mundo", publicado em 1990 . No entanto, as origens da filosofia da manufatura enxuta remontam ao início do século XX.

As ideias de “manufatura enxuta” foram formuladas e implementadas pela primeira vez por Henry Ford. Mas essas ideias eram da natureza de eventos díspares e não afetavam a própria perspectiva dos trabalhadores. Em 1913 (algumas fontes dizem que 1908), Henry Ford criou o primeiro modelo de fluxo de trabalho do mundo, baseado no movimento de uma peça de trabalho entre processos usando um transportador. Foi criado um fluxo de produção de baixo custo, e o carro da marca Ford-T não tinha concorrentes no mundo em termos de preço, qualidade e nível de serviço. Mas as ideias de Henry Ford não se difundiram, pois a economia do país se desenvolveu de forma dinâmica, o mercado estava fechado para outros estados e havia oportunidades de amplo desenvolvimento. O Japão não teve tais oportunidades e, portanto, imediatamente seguiu o caminho do uso racional dos recursos, eliminando todos os tipos de perdas, aumentando a iniciativa e a responsabilidade dos trabalhadores e melhorando constantemente a qualidade e os procedimentos.

A empresa automobilística Toyota tornou-se o centro para o desenvolvimento e implementação dos princípios e métodos de "manufatura enxuta", emprestando tudo de melhor dos sistemas de produção de empresas de todo o mundo. Toyota Toyota (Toyota Motor Corporation, Toyota Jidosha KK) é uma empresa automobilística japonesa que faz parte do grupo financeiro e industrial Toyota. Uma das maiores empresas automotivas do mundo. Libera seus produtos sob várias marcas, incluindo Daihatsu. A sede está localizada na Toyota (Toyota).

O início da história da Toyota pode ser considerado em 1933, quando a Toyoda Automatic Loom Works, que originalmente não estava relacionada a carros e atuava na indústria têxtil, abriu um departamento de automóveis. Foi inaugurado pelo filho mais velho do proprietário da empresa Sakichi Toyoda (Sakichi Toyoda) Kiichiro Toyoda (Kiichiro Toyoda), que mais tarde levou a marca de carros Toyota à fama mundial. O capital inicial para o desenvolvimento dos primeiros carros foi o dinheiro recebido com a venda dos direitos de patente das máquinas de fiação à empresa inglesa Platt Brothers.

Em 1935, o trabalho foi concluído no primeiro carro de passageiros, chamado Modelo A1 (mais tarde AA), e o primeiro caminhão Modelo G1, e em 1936 o carro Modelo AA entrou em produção. Ao mesmo tempo, foi feita a primeira entrega de exportação - quatro caminhões G1 foram para o norte da China. Um ano depois, em 1937, o departamento de automóveis tornou-se uma empresa separada, chamada Toyota Motor Co., Ltd.

A noção de trabalho que não agrega valor, posteriormente incorporada no termo MUDA, foi introduzida por Frank Gilbert (1868-1924), que observou certa vez que um pedreiro erguendo uma parede tinha o efeito colateral de se curvar para pegar o próximo tijolo . Depois de estudar os passos necessários para um pedreiro concluir um determinado trabalho, Frank Gilbert sugeriu empilhar tijolos em um pedestal ao lado do trabalhador. Tal, à primeira vista, uma solução elementar para o problema levou a um aumento de quase três vezes na velocidade do trabalho e uma redução significativa no esforço despendido nele.

Em 1934, a Toyoda foi reorganizada no Japão. A partir de então, a empresa passou a ser conhecida como Toyota, e os principais produtos fabricados em suas fábricas não eram têxteis, mas automóveis. Kiichiro Toyoda, fundador da Toyota Motor Corp., era responsável pela produção de motores e constantemente descobria mais e mais problemas associados à sua produção. A principal direção na melhoria da qualidade, reconheceu, foi o estudo intensivo de cada etapa do processo produtivo. Naqueles tempos do pós-guerra, o Japão estava em ruínas e o país precisava de carros novos. Mas o problema era que a demanda não era forte o suficiente para justificar a compra de uma linha de produção potente, à moda da Ford. Muitos tipos diferentes de veículos eram necessários (automóveis de passeio, caminhões pequenos e médios, etc.), mas a demanda por visão específica o carro era pequeno. Os japoneses tiveram que aprender a trabalhar efetivamente criando uma infinidade de modelos diferentes em condições de baixa demanda para cada modelo. Ninguém havia resolvido tal problema antes deles, pois a eficiência era entendida exclusivamente em termos de produção em massa.

Em 1936, a Toyota ganhou sua primeira licitação para a produção de caminhões, durante a execução deste pedido, novos problemas foram identificados no processo tecnológico de fabricação de carros. A necessidade de resolvê-los levou Kiichiro Toyoda a criar grupos "KAIZEN", cuja principal tarefa era o estudo contínuo de todas as etapas do processo produtivo com o posterior desenvolvimento e implementação de métodos para seu aprimoramento.

No Japão do pós-guerra, o nível de demanda na economia estava baixo, portanto, não era possível reduzir o custo dos produtos fabricados nas fábricas japonesas por meio de economias de escala.

O pai da manufatura enxuta é Taiichi Ohno (1912-1990), que começou a trabalhar na Toyota Motor Corporation em 1943, integrando as melhores práticas mundiais. Taiichi Ohno era um funcionário da Toyota Corporation e gradualmente subiu na hierarquia até o chefe da empresa. Como engenheiro, Taiichi Ohno desenvolveu o Kanban Cost Management System, Lean Manufacturing e Just-in-Time. A empresa ainda adere a este sistema. Em 1949 foi nomeado chefe da oficina mecânica. No início da década de 1950, quando Kiichiro Toyoda morreu, Taiichi Ono concebeu e fez um revolucionário sistema de gestão da produção (“kanban”) para aqueles anos, com o qual os japoneses conseguiram eliminar qualquer tipo de desperdício do processo produtivo. Desenvolvimentos científicos tanto na gestão como reequipamento técnico, sempre foram muito valorizados neste empreendimento. Em meados da década de 1950, ele começou a construir um sistema especial de organização da produção chamado Sistema Toyota de Produção ou Sistema Toyota de Produção (TPS). O sistema Toyota ficou conhecido na interpretação ocidental como produção enxuta, manufatura enxuta, enxuta. O termo lean foi proposto por John Krafcik, um dos consultores americanos. Na década de 1950, a Toyota era mais ativa nessa área. Graças à política científica e industrial avançada, a empresa conseguiu criar os veículos off-road Land Cruiser e Crown. Em 1954, Taiichi Ohno assumiu o cargo de diretor da fábrica da Toyota. Tendo passado vários degraus da complexa escada hierárquica japonesa, em 1975 ele se tornou o vice-presidente executivo de toda a empresa, desde 1978 - presidente do conselho de administração da Toyota Spinning and Weaving.

Nos Estados Unidos, Taiichi Ohno escreveu vários livros sobre o sistema, sendo o mais famoso deles The Toyota Production System.

Saindo da produção em massa. Taiichi Ohno apresenta os pensamentos e ideias de três gestores do século 20 - Henry Ford, Sakichi Toyoda e Kiichiro Toyoda.

Uma contribuição significativa para o desenvolvimento da teoria da produção enxuta foi feita por um associado e assistente de Taiichi Ono - Shigeo Shingo, que criou, entre outras coisas, o método SMED. Após visitar os Estados Unidos e conhecer o sistema supermercadista, Taiichi Ohno chegou à conclusão de que a produção não deve ser baseada em volumes de vendas planejados (estratégia push), mas na demanda real (estratégia pull).

Foi Taiichi Ohno quem reuniu todos os métodos avançados para aumentar a eficiência da produção dentro das paredes da fábrica da Toyota.

Posteriormente, perguntaram a Taiichi Ohno o que o inspirou a criar o Sistema Toyota de Produção, ao que ele respondeu: Aprendi tudo com o livro de Henry Ford. No entanto, é a escala, a precisão e a melhoria contínua do Sistema Toyota de Produção que o tornou um elemento fundamental do Lean Manufacturing, cujo principal benefício é seguir sua própria regra de ouro: o máximo impacto vem da melhoria contínua.

A princípio, o conceito de manufatura enxuta foi aplicado em indústrias com manufatura discreta, principalmente na indústria automotiva. Depois o conceito foi adaptado às condições de produção contínua, e depois no comércio, serviços, utilidades públicas, saúde, militares e setor público.

Gradualmente, a produção enxuta foi além da empresa. Agora, com a ajuda da manufatura enxuta, otimizam o setor de serviços e o processo de comunicação entre o consumidor e o fornecedor, o processo de entrega e atendimento dos produtos. As ideias do Lean são promovidas por conferências internacionais e regionais regulares, muitas das quais são iniciadas pelo Lean Enterprise Institute (EUA) e pela Lean Enterprise Academy (Inglaterra). Em muitos países, a disseminação da manufatura enxuta é apoio governamental. No período de maior competição e crise crescente, as empresas de todo o mundo não têm outra maneira senão usar as melhores tecnologias de gestão mundial para criar produtos e serviços que maximizem a satisfação do cliente em termos de qualidade e preço.

Nos últimos anos, na Rússia, como nos países da antiga União Soviética, houve um aumento significativo no interesse pela gestão, gestão empresarial e transformação das estruturas organizacionais das empresas. Infelizmente, esse interesse se manifestou apenas recentemente. Recentemente, muitos novos conceitos e métodos de gestão foram criados na prática mundial: reengenharia de processos de negócios (BPR), Total Quality Management (TQM), balanced scorecard (BSC), controle estatístico de processos (SPC), coaching, modelos das normas internacionais ISO 9000 , ISO 14000, HACCP, Cinco S's, Seis Sigma e muito mais. Infelizmente, os países do espaço pós-soviético não têm seus próprios desenvolvimentos nesta indústria. Não há tradições, escolas, experiência de predecessores, nem sistemas de gestão bem estabelecidos. Portanto, os gerentes russos precisam aprender muito com métodos estrangeiros para sobreviver e permanecer competitivos.

O conceito de "Lean Thinking and Manufacturing" (Pensamento e Manufatura Lean) ocupa um dos lugares de maior destaque entre propostas modernas na gestão. No entanto, a cultura do nosso país como um todo está muito longe do conceito de “frugalidade”. Isso pode ser evidenciado pelo fato de termos aparas armazenados em oficinas e blanks de metal - ao ar livre; as cercas são construídas com madeira natural e os móveis com serragem; uma oficina está localizada a poucos quilômetros de outra. Francamente, é impossível encontrar uma explicação razoável para isso. Vantagem competitiva empresas russas só pode ser assegurada pela alta qualidade e baixos custos.

Assim, hoje é necessário rever toda a organização da produção de forma a eliminar todo o tipo de perdas. Isso requer a necessidade de uma abordagem integrada, incluindo a qualidade e conceito, métodos e ferramentas de manufatura enxuta. Com base nos problemas de funcionamento das empresas russas, especialistas na área de gestão da qualidade acreditam que o desenvolvimento do conceito de "Produção Enxuta" e a aplicação de seus métodos é um fator extremamente importante para melhorar o desempenho de todas as partes do sistema de produção.

1.2 Princípios e ferramentas da "produção enxuta"

perda de manufatura enxuta

A manufatura enxuta é um conceito moderno de organização da produção, que visa reduzir vários tipos perdas com a introdução de novas tecnologias de produção e gestão, acelerando a produção e garantindo a competitividade de longo prazo da organização sem investimentos de capital significativos.

Princípios de manufatura enxuta.

O princípio da compreensão do valor - implica a necessidade de entender qual é o valor para o usuário final. O valor é considerado como um conceito fora da produção. O valor é o ponto de partida do Pensamento Lean. O valor (de um produto, serviço) só pode ser determinado pelo usuário final. Só faz sentido falar sobre ela se ela quer dizer produto específico(bem ou serviço ou todos juntos), que por um determinado preço e em um determinado momento é capaz de satisfazer as necessidades dos compradores. O valor é criado pelo fabricante. Do ponto de vista do consumidor, é para isso que existe o fabricante. No entanto, por várias razões, é muito difícil para um fabricante determinar exatamente qual é o valor de um produto ou serviço. Via de regra, os gerentes dedicavam a maior parte de sua atenção ao gerenciamento de sistemas: processos, departamentos, empresas inteiras, que incluíam muitos produtos ao mesmo tempo. O que você realmente precisa fazer é gerenciar todos os fluxos de valor para cada produto ou serviço.

O princípio do controle de perdas - prevê uma redução significativa ou eliminação completa de sete tipos principais de perdas:

1 - perda de superprodução;

2 - perdas por defeitos e necessidade de retrabalho;

3 - perdas durante o movimento;

4 - perdas durante o transporte;

5 - perdas por excesso de estoque;

6 - perdas por processamento excessivo;

7 - perda de tempo de espera.

Princípio do fluxo de produtos - prevê-se que, em vez de mover o produto de um centro de trabalho para outro em lotes, é necessário criar um fluxo em que haja um movimento contínuo de matérias-primas para produtos acabados através de células de produção especializadas.

O princípio de puxar, que implica que, em vez de trabalhar para um armazém, o consumidor deve ter a oportunidade de "puxar" produtos acabados do sistema de produção. Nenhum trabalho é feito se seus resultados não puderem ser usados imediatamente em operações subsequentes.

O princípio da melhoria contínua - quando todas as perdas dos processos tecnológicos são eliminadas, e os produtos se movem de forma suave e contínua à medida que são entregues ao consumidor, ficará claro que não haverá fim para o processo de melhoria contínua, por exemplo, reduzindo o tempo de operação, custo, área, defeitos e escopo de trabalho.

Ferramentas Lean

Para a implementação prática da manufatura enxuta, ferramentas como:

5S - cinco passos para manter a ordem. 5S é formado a partir de cinco palavras japonesas que formam a base para manter as coisas limpas e arrumadas. A ausência de 5S em uma célula de trabalho indica:

Para baixa eficiência;

A presença de perdas;

Fraca autodisciplina e moralidade;

Má qualidade;

Altos custos;

Falta de disciplina na entrega, tanto para os consumidores internos quanto para os externos.

Os clientes em potencial não levarão a sério os fornecedores que não praticam o 5S. Esses cinco pontos de limpeza são o ponto de partida para qualquer empresa que aspire a se tornar um fabricante responsável de classe mundial.

Existem cinco maneiras de avaliar o nível de 5S em cada estágio:

Auto estima;

Avaliação de um consultor especialista;

Avaliação da gestão;

Uma combinação dos três primeiros métodos;

Competições entre células de trabalho.

Kaizen: A ideia central do kaizen é que não deve passar um dia sem melhorias em uma empresa. Kaizen não é uma técnica única, é o guarda-chuva sob o qual vive a maioria das práticas "exclusivas do Japão".

A compreensão japonesa de gestão se resume ao seguinte: atender aos padrões e melhorá-los. A tarefa do gerenciamento dentro da manutenção é garantir que todos os funcionários da empresa sejam capazes de seguir o procedimento operacional padrão. Se os funcionários não puderem seguir um procedimento padrão, a administração deve educá-los ou revisar e alterar o padrão para que seja possível agir de acordo com ele. Quanto maior o nível de gestão, mais tempo se dedica à melhoria. O ponto de partida para a melhoria é reconhecer que existe um problema. Complacência e complacência são os inimigos jurados do kaizen. É por isso que uma reclamação do cliente deve ser tratada como um presente. Reconhecendo que a reclamação

relacionado ao problema, você tem a chance de melhorar a qualidade do produto ou

Serviços. Ao ignorar a reclamação, você perde essa chance.

Kanban: método just-in-time. A correta especificação das peças e do produto acabado - com a quantidade correta deles - em tempo certo- sem casamento. Um sistema just-in-time é um sistema puxado - é uma organização do processo quando cada estágio subsequente de produção consome tudo o que é necessário do estágio anterior no momento certo. A saída da fase final de produção neste caso é baseada nos pedidos do consumidor ou corresponde ao cronograma de produção. O just-in-time oferece ao fabricante os seguintes benefícios:

Redução do nível de estoques, materiais adquiridos e produtos acabados em estoque;

Redução das áreas ocupadas;

Crescimento da qualidade do produto, redução de casamento e processamento;

Maior flexibilidade no fornecimento de produção;

Crescimento da produtividade e taxa de ocupação dos equipamentos;

Participação do trabalhador na resolução de problemas;

Bom relacionamento com o consumidor.

Troca rápida (SMED): produção flexível em minutos. Graças a esta ferramenta, a empresa economiza recursos materiais e de mão de obra, aumenta a produtividade e agiliza a execução dos pedidos.

Poka-yoke: “à prova de tolos”: envolve estruturar o processo de forma a eliminar a própria possibilidade de erro. Mais amplamente formulado por programadores: se o usuário pode cometer um erro, ele definitivamente o cometerá. De fato, qualquer elemento importante não funcionará com eficácia suficiente se o fator humano não for levado em consideração antecipadamente.

Existem 10 tipos de erros humanos que levam a defeitos:

Esquecimento;

Incompreensão dos motivos (ocorrência de algo);

Subestimação de qualquer situação (ou incapacidade de identificar qualquer objeto);

Inexperiência;

Relutância (para seguir procedimentos e regras);

desatenção;

Lentidão (na tomada de decisão);

Falta de padrões;

Surpresa;

Cometer deliberadamente um erro (ou sabotagem).

As fontes de defeitos são os seguintes fatos:

Operação perdida;

Erros de processamento;

Erros de posicionamento de peças;

Falta detalhe;

Item errado;

Processando a parte errada;

Operação errada na parte correta;

Erros de configuração;

Instalação incorreta do equipamento e uso de ferramenta ou ferramenta errada.

É necessário distinguir três fases principais da implementação dos princípios da manufatura enxuta: o estudo da demanda, garantindo a continuidade dos fluxos de valor e sua suavização. Somente um estudo aprofundado da demanda, fluxos de valor e como alisá-los, juntamente com o uso de recomendações para gerenciamento de fluxos de valor, pode dar confiabilidade não apenas ao processo de transformação em si, mas também garantir sua sustentabilidade.

Fase de estudo da demanda do consumidor. É preciso, antes de tudo,

identificar quem são os consumidores dos resultados de algum trabalho, quais são

suas necessidades, somente depois disso você poderá satisfazer o consumidor

demanda por seus resultados. Várias ferramentas e métodos podem ser usados para identificar e atender a demanda do consumidor, por exemplo:

Cálculos de tempo takt;

Cálculos de pitch;

Cálculos de estoques de reserva e seguros;

Aplicação do sistema 5S;

Usando técnicas de resolução de problemas.

Fase de continuidade do fluxo de valor. Nesta fase, tome medidas necessárias assegurar que os resultados dos trabalhos em causa cheguem a todos os clientes internos e externos em tempo útil e nas quantidades adequadas. Por exemplo:

Criação de supermercados dentro dos processos;

Sistema Kanban;

Aplicação do princípio FIFO (“first in, first out”);

Garantir o equilíbrio no carregamento das linhas de produção;

Padronização do trabalho;

Layout adequado das áreas de produção.

fase de alisamento. Por fim, uma vez identificada a demanda do cliente por resultados de trabalho e estabelecido um processo contínuo de entrega, eles passam a alisá-lo para garantir uma distribuição uniforme e eficiente dos volumes de trabalho ao longo de dias, semanas e meses. Para fazer isso, as seguintes ferramentas de suavização de fluxo são usadas:

Utilização de um quadro para propostas e discussão de ideias (pitch board visível);

Caixas de nivelamento de carga (heijunka);

O uso da logística.

Assim, a promoção de um determinado sistema é impossível sem compreendê-lo. Portanto, os funcionários responsáveis pela eficácia das atividades principais da empresa devem ser fornecidos

oportunidade de aprender o conceito de manufatura enxuta.

A aplicação dos princípios e o uso habilidoso das ferramentas de manufatura enxuta garantirão competitividade em qualquer área de negócio. A conveniência de introduzir a "produção enxuta" na organização:

Alto custo de produção;

Produtos de baixa qualidade;

Tecnologias ultrapassadas;

equipamentos desatualizados;

Alta intensidade energética;

Alto custo de produção;

Violação dos termos de entrega;

Falta de pessoal qualificado;

Alta concorrência no mercado.

São as ferramentas da manufatura enxuta que nos permitem resolver esses e outros problemas.

A organização se propõe uma tarefa global - melhorar a cada dia, progredir dia a dia. Avançar depende dos próprios líderes, porque não basta introduzir ferramentas, é preciso mudar a cultura da gestão, o comportamento dos gestores.

1.3 Tipos de perdas e métodos de avaliação da eficácia da implementação do conceito de “produção enxuta”

A manufatura enxuta é um conceito de gestão que se concentra na otimização dos processos de negócios com a máxima orientação para o mercado e levando em consideração a motivação de cada colaborador. A manufatura enxuta é a base de uma nova filosofia de gestão. O objetivo é: minimização de custos de mão de obra e prazos de criação de novos produtos; garantia de entrega dos produtos ao cliente; máxima qualidade em

custo mínimo. A ideia principal é eliminar as perdas

qualquer atividade que consome recursos, mas não cria valor.

Taiichi Ohno, o fundador desse sistema, identificou sete tipos de desperdício: devido à superprodução; tempo devido à espera; em caso de transporte desnecessário; devido a etapas de processamento desnecessárias; por excesso de estoque; devido a movimentos desnecessários; devido a produtos defeituosos. Há também duas outras fontes de desperdício - "carga excedendo a capacidade" e "carga irregular", que acaba levando à liberação de produtos defeituosos.

Superprodução. A superprodução é geralmente chamada de produção de uma quantidade excessiva de produtos ou sua produção prematura antes que surja a demanda real. Nas lojas, a superprodução leva à produção de produtos em excesso e nos escritórios - à criação de documentos desnecessários ou informações redundantes. A produção de quantidades excessivas de produtos ou a sua produção prematura não contribuem para o aumento da eficiência, uma vez que estão associadas ao consumo de material adicional e recursos trabalhistas, a necessidade de armazenar produtos excedentes. Isso obriga os funcionários a trabalhar mais rápido do que o necessário, o que é acompanhado por outras perdas.

Para eliminar as perdas causadas pela superprodução, é necessário:

Desenvolver processos tecnológicos de forma que as operações anteriores forneçam com segurança as subsequentes;

Estabelecer normas e padrões de produção para cada local de trabalho do processo;

Forneça sinais para evitar o início prematuro da produção.

Expectativa. Qualquer expectativa - pessoas, documentos, equipamentos ou informações - é sempre uma perda. Esperar significa trabalho ocioso, e isso faz com que todo o processo pare. Esperar não cria valor agregado e o consumidor naturalmente não está disposto a pagar pelo tempo de inatividade. Perdas desse tipo são as mais fáceis de detectar. Eles são especialmente irritantes para os trabalhadores. Em qualquer escritório, não é incomum que os funcionários esperem muito tempo pelas assinaturas dos superiores, pela oportunidade de uso de equipamentos ocupados, ligações telefônicas, recebimento de materiais de fornecedores, etc.

Analisar quais assinaturas nos documentos são realmente necessárias, eliminar todas as desnecessárias e padronizar o novo procedimento;

Treinar funcionários em profissões afins para que possam substituir uns aos outros;

Distribuir uniformemente as cargas de trabalho ao longo do dia para otimizar o uso dos recursos de mão de obra disponíveis;

Garanta a produção para todos equipamento necessário e entrega pontual dos produtos e materiais adquiridos.

Sobre processamento. As operações que não são necessárias para os consumidores que não querem pagar a mais para sua implementação são consideradas supérfluas. Muitas vezes, essas operações acabam sendo ações desnecessárias (por exemplo, verificações mútuas do trabalho realizado por diferentes funcionários), obtenção de um número excessivo de assinaturas, consideração desnecessária de documentos e resultados do trabalho.

Para eliminar esse tipo de perda, você precisa:

Analisar todo o trabalho que crie valor acrescentado, otimizar ou eliminar todas as operações desnecessárias;

Determine quais assinaturas de coordenação nos documentos são realmente necessárias e elimine todas as desnecessárias.

Inventário em excesso. Qualquer estoque excedente mantido por uma empresa é um desperdício. O armazenamento desses estoques requer espaço adicional, eles podem afetar negativamente a segurança, bloqueando corredores e áreas de produção. Esses estoques podem não ser necessários e se tornam obsoletos quando a demanda por produtos muda. A manufatura enxuta exige uma mudança radical na maneira como vemos o estoque. A presença de excesso de estoque significa a necessidade de esforços adicionais para gerenciá-lo, pois pode retardar o fluxo de outros processos produtivos, pois é necessário revirar pilhas de papéis e materiais em busca do necessário.

Para eliminar esse tipo de perda, você precisa:

Produzir em cada local ou local de trabalho apenas a quantidade de produtos exigida pelos consumidores a jusante do fluxo de produção;

Padronizar o layout dos locais de produção e seu carregamento;

Assegure-se de que tudo o que for necessário seja entregue às partes subsequentes do processo de produção exatamente na hora marcada e que não haja atrasos no movimento adicional de materiais pelo processo de produção.

Movimentos extras. Qualquer movimento não necessário para a conclusão bem sucedida da operação em questão é um desperdício. Tais movimentos são considerados uma forma de desperdício, pois cada movimento realizado deve aumentar o valor agregado do produto ou serviço. Muitas vezes, a organização ineficiente do processo de trabalho e o layout incorreto dos locais de trabalho causam movimentos desnecessários dos artistas - caminhada, alongamento, flexão, etc.

Para eliminar esse tipo de perda, você precisa:

Padronize pastas de documentos, gavetas e armários em todo o escritório, aplique o código de cores o mais amplamente possível;

Dispor os arquivos (com documentos em mesas ou arquivos eletrônicos em computadores) de forma a facilitar o acesso aos mesmos;

Localize equipamentos de escritório comuns em

na parte central do escritório, adquira equipamentos adicionais para reduzir a quantidade de movimento dos funcionários ao redor do escritório.

Perdas devido a defeitos ou alterações. Custos de retrabalho, ou re-

A reexecução do trabalho já realizado, em que foram constatados defeitos, certamente pertence à categoria de perdas, pois qualquer trabalho em excesso ao necessário é supérfluo, aumentando os prejuízos do empreendimento. As perdas por defeitos também incluem perda de produtividade devido à interrupção do fluxo normal do fluxo de trabalho para correção de defeitos ou retrabalho de produtos. Esse tipo de sobrecarga é muito mais fácil de identificar do que outros tipos de resíduos.

Para eliminar perdas por defeitos, é necessário:

Introduzir métodos de trabalho padronizados e formas de documentos de escritório;

Desenvolver e implementar ferramentas para facilitar o trabalho.

Transporte. O transporte em distâncias superiores ao necessário, ou a criação de alojamento temporário, armazenamento e armazenagem, deslocações desnecessárias de um local para outro de materiais, pessoas, informações ou documentos - tudo isto leva à perda de tempo e energia. Materiais e itens comprados são frequentemente movidos de um lugar para outro dentro de uma instalação várias vezes até chegarem ao seu destino final. Naturalmente, todos esses movimentos levam a perdas. Além disso, colocar produtos em locais de armazenamento temporário aumenta a probabilidade de danos, perdas e roubos e interfere na movimentação normal dentro da empresa.

Para eliminar as perdas causadas pelo excesso de transporte,

requerido:

Minimize a distância de qualquer transporte;

Elimine todos os locais de armazenamento temporário ou armazenamento

materiais.

O problema de determinar a eficiência econômica predetermina

a necessidade de considerar e analisar adequadamente o nível e a extensão da

implementação de medidas de manufatura enxuta. Isso significa que a definição de eficácia requer o uso de métodos quantitativos de análise e medição, o que envolve estabelecer uma relação entre o aumento da escala de implementação do conceito de manufatura enxuta e o aumento do lucro da empresa.

A análise da eficiência econômica da implantação do conceito de produção enxuta inicia-se com o cálculo do volume total anual de produção pelas unidades estruturais nas quais foi introduzida a produção enxuta V?, de acordo com a fórmula:

j - índice da unidade estrutural;

J é o número de unidades estruturais onde a produção enxuta é implementada;

Vj - volume de saída unidade estrutural onde a manufatura enxuta foi introduzida.

Assim, a participação é determinada pela fórmula:

Para determinar ainda mais a eficiência econômica, as seguintes etapas são executadas:

O volume de investimentos para a implementação das atividades de manufatura enxuta está previsto para cada atividade implementada no

unidade estrutural;

Dependendo do volume projetado de investimentos e da cobertura das divisões estruturais com atividades de manufatura enxuta, é determinada a participação no volume de produção (g);

Uma maneira especializada determina o valor limite r*, no qual o efeito econômico da introdução de medidas para a produção enxuta começará a se manifestar na forma de um aumento no lucro da empresa (?P).

O valor limite r* também pode depender da eficácia com que a medida é implementada. Quanto maior a eficácia da implementação da medida, menor será o valor limite r*.

A relação entre o aumento da participação r acima do valor limite r * (? r = r - r *) e o aumento do lucro da empresa pode ser expressa como:

K - um indicador que caracteriza o aumento do lucro da empresa por unidade de aumento na escala de implementação de medidas para produção enxuta. Na passagem para o limite, este indicador é expresso como uma derivada:

O efeito econômico de qualquer atividade, incluindo atividades de manufatura enxuta, está no lucro adicional recebido. O lucro adicional, por sua vez, é determinado por quanto a receita da empresa e os custos de produção mudarão em relação à implementação dessas medidas de manufatura enxuta. Assim, a principal abordagem para calcular o efeito de qualquer atividade (incluindo atividades enxutas) é determinar quanto mais a empresa receberá e quanto mais pagará em relação à implementação do conceito.

manufatura enxuta.

Como critérios de eficiência econômica da implementação de medidas para organizar a produção enxuta, propõe-se utilizar os indicadores de desempenho tradicionais do Programa, tais como: valor presente líquido (VPL), taxa interna de retorno (TIR) e período de retorno descontado. .

Valor presente líquido (VPL).

Na prática internacional, um indicador amplamente utilizado para avaliar a eficácia dos projetos é o valor presente líquido ou valor presente líquido (VPL), que é determinado pela fórmula:

It - o valor do investimento (custos) em t-ésimo período para atividades de manufatura enxuta;

T é o número total de anos, onde t = 0, 1, 2,…, n;

r - taxa de desconto (taxa);

Pt - aumento do lucro do empreendimento a partir da implantação do conceito de produção enxuta.

Se o valor do VPL calculado for positivo, isso indica que a soma de todas as perdas que deveriam ser eliminadas é maior que o investimento na atividade de LP, o que significa que a atividade em questão deve ser aceita para implementação. Se o VPL for menor que zero, essa atividade deve ser abandonada.

Taxa interna de retorno (TIR).

A TIR de um projeto é a taxa de retorno (taxa de barreira, taxa de desconto) na qual o valor presente líquido de um investimento é zero, ou é a taxa de desconto na qual os retornos descontados do projeto se igualam aos custos de investimento. Taxa interna de retorno

determina a taxa de desconto máxima aceitável na qual

investir fundos sem qualquer perda para o proprietário.

TIR = r, onde VPL = f(r) = 0.

O valor da TIR é encontrado usando a seguinte fórmula:

O significado econômico deste indicador é que ele mostra a taxa de retorno esperada (ROI) ou o máximo nível permitido custos de investimento no projeto avaliado.

Período de retorno com desconto.

O período de retorno de um investimento é o tempo que leva para um investimento gerar fluxos de caixa suficientes para recuperar os custos de investimento.

A fórmula geral para calcular o período de retorno:

Corrente - período de retorno dos investimentos;

Io - o valor do investimento inicial no período zero.

Assim, torna-se possível não apenas obter uma imagem operacional do estado dos processos de negócios na organização, mas também melhorar o estado de coisas existente.

A eficácia resultante da implementação de medidas de produção enxuta pode ser usada tanto para analisar os resultados da implementação de medidas quanto para determinar os departamentos em que é mais lucrativo implementar a produção enxuta. Portanto, esta abordagem permitirá (especialmente em condições de recursos limitados) distribuir racionalmente os investimentos de capital entre os departamentos visando a implementação do conceito de produção enxuta.

2. Análise e avaliação das atividadesJSC« Nizhnekamskshina" na área de "produção enxuta"

2.1 Características gerais da atividade,indicadores técnicos e econômicos da empresa

Até o momento, a OAO Nizhnekamskshina é a maior empresa de fabricação de pneus na Rússia e nos países da CEI. Quase todo terceiro pneu produzido na Rússia é fabricado na cidade de Nizhnekamsk.

A OAO Nizhnekamskshina foi estabelecida de acordo com o Decreto do Presidente da República do Tartaristão "Sobre medidas para transformar empresas estatais, organizações e associações em sociedades anônimas" datada de 26 de setembro de 1992 No. UP-466, a Lei da República do Tartaristão "Sobre a transformação da propriedade estatal e comunal na República do Tartaristão (sobre desnacionalização e privatização)".

A OAO Nizhnekamskshina foi criada em 2 de março de 1994 através da transformação da associação de produção Nizhnekamskshina. A transformação foi realizada com base em um plano de privatização aprovado pelo Decreto do Comitê de Propriedade do Estado da República do Tajiquistão nº 64, de 15 de fevereiro de 1994, e inscrito no registro de sociedades anônimas sob o número 700. empresa foi estabelecida por um período indeterminado.

A empresa como uma entidade legal independente existe desde 1971. A empresa possui duas fábricas - uma fábrica de pneus em massa e uma fábrica de pneus para caminhões. Em 1994 Associação de Produção Nizhnekamskshina foi transformado em sociedade anônima Tipo aberto; em 1997 - na OAO Nizhnekamskshina.

A fábrica de pneus em massa foi projetada para fornecer pneus à Fábrica de Automóveis Volga, à Fábrica de Automóveis Ulyanovsk e à frota de veículos nas regiões adjacentes à fábrica. A gama principal - pneus para carros e caminhões.

A fábrica de pneus para caminhões foi projetada para fornecer pneus para a KamAZ e a frota de veículos nas regiões adjacentes à fábrica. O principal sortimento são pneus para caminhões.

A estrutura da Fábrica de Pneus de Massa e da Fábrica de Pneus para Caminhões inclui o diretor da fábrica, que está diretamente subordinado ao Engenheiro chefe, vice-diretor de produção, chefe tecnólogo, vice-diretor de análise econômica, bem como a produção principal da usina e oficinas auxiliares das usinas.

A principal produção da planta inclui:

Preparação da produção de matérias-primas e embarque de produtos acabados;

Produção preparatória, que se dedica à preparação;

matérias-primas para a futura produção de pneus;

Produção de calandras, que recolhe a moldura para as oficinas de montagem;

Planta de montagem nº 1;

Produção de montagem nº 2;

Fabricação de vulcanização de pneus de automóveis;

Produção de pneus para camiões;

Produção automotiva.

As oficinas auxiliares da planta incluem uma oficina elétrica, uma oficina de aquecimento, uma oficina mecânica e de reparos, transporte elétrico na planta, sistemas de fluxo de processo, sistemas de controle automatizados e oficinas de serviços públicos.

Os órgãos sociais da OAO Nizhnekamskshina de acordo com a Carta da Sociedade são:

- Assembleia Geral de Acionistas;

- Conselho Administrativo;

- Órgão executivo único;

- O órgão executivo colegial é o Conselho.

JSC Nizhnekamskshina é o maior entre os pneus russos

fábricas, a empresa em termos de capacidade de produção, volume e gama de produtos. A participação da OAO Nizhnekamskshina na produção total de pneus das fábricas russas foi de 30%. Quase um terço da produção vai para a montagem de fábricas de automóveis russas.

Em 2009, os líderes de produção são - Nizhnekamskshina OJSC está em primeiro lugar, produzindo 27% da produção total de pneus russos, seguido por Yaroslavl Tire Plant OJSC - 16% e Omskshina OJSC - 14%. A capacidade total das empresas nacionais de pneus é de 38,7 milhões de pneus por ano.

A versatilidade de produção da empresa é assegurada pela produção de pneus das mais diversas gamas. A empresa fabrica pneus para várias condições: estrada, universal (todos os climas), inverno, off-road, pedreira. Os pneus produzidos são projetados para diferentes tipos de equipamentos automotivos e, dependendo disso, são divididos em tipos. Os pneus da empresa estão equipados com muitas fábricas de automóveis não apenas na Rússia, mas também na Ucrânia.

Os principais consumidores dos produtos OAO Nizhnekamskshina são apresentados na Tabela 2.1.1.

Tabela 2.1.1. Principais consumidores de produtos OAO Nizhnekamskshina

Observa-se pelos dados da tabela que a maior parcela do consumo do produto recai sobre JSC AVTOVAZ - 61%; 11% dos produtos de pneus são distribuídos para as fábricas do Grupo Volkswagen Rus LLC, Kaluga, SHKODA, UAZ OJSC, Ulyanovsk; 6,0% para OAG LLC, Izhevsk, o consumo insignificante de produtos é contabilizado pela JSC AK Bogdan Motors, Ucrânia.

Mais visual percentagem você pode ver a Fig. 2.1.3.

Arroz. 2.1.3. Os principais consumidores de produtos da OAO Nizhnekamskshina

JSC "Nizhnekamskshina" acumulou vasta experiência no desenvolvimento e melhoria de pneus fabricados, testes de produtos acabados. O desenvolvimento de designs de pneus de nova geração e a mais recente tecnologia tornaram possível fornecer alta qualidade e o nível de indicadores de produtos acabados no mercado mundial. Até hoje, a empresa produz mais de 120 tamanhos para todos os tipos de pneus e máquinas agrícolas. Levando em conta as crescentes exigências das montadoras quanto à qualidade dos pneus, o fluxo de passageiros da Fábrica de Pneus Mass foi reconstruído e a tecnologia de fabricação de pneus radiais de passageiros foi dominada no equipamento e licenciada pela Pirelli (Itália).

Em 2001, foi dada continuidade à reconstrução do tráfego de passageiros da Fábrica de Pneus Mass. De acordo com o plano de desenvolvimento de longo prazo da OAO Nizhnekamskshina, foi adquirida uma licença para uma nova tecnologia e, em 2004, a produção de pneus radiais para carros foi organizada e colocada em operação. O projeto foi financiado a expensas da OAO TATNEFT.

Desde 1 de julho de 2004, a capacidade dos pneus radiais de passageiros de alto desempenho "KAMA-EURO" foi comissionada - 500 mil peças.

Em 1º de janeiro de 2006, a capacidade projetada para a produção de pneus do empreendimento era de 11.900 mil pneus por ano, incluindo 8.940 mil pneus para a Fábrica de Pneus de Massa, 2.960 mil pneus para a Fábrica de Pneus para Caminhões e 2.960 mil pneus para a produção de pneus radiais de carro - 500 mil pneus.

Entre os fatores internos da OAO Nizhnekamskshina estão a parceria estratégica com a OAO Tatneft, já que a empresa atua como parte dela. A função de fornecer matérias-primas na quantidade de demanda é desempenhada pela OOO Tatneft-Neftehimsnab, a função de comercialização de produtos acabados é desempenhada pela OOO Trading House Kama. Por decisão do Extraordinário reunião geral accionistas da OAO Nizhnekamskshina, acta de 27.06.2002, os poderes do único órgão executivo foram transferidos para a sociedade gestora OOO Tatneft-Neftekhim.

A fábrica implementou e opera efetivamente o sistema de qualidade ISO -

9001:2000, certificado pelo organismo de certificação internacional TUV CERT, que prevê um controle minucioso de matérias-primas, componentes, componentes que entram na fábrica, estrita aderência às regulamentações do processo ao longo de todo o ciclo de produção e teste de produtos acabados.

Dominar a produção de pneus radiais de passageiros de alta performance "KAMA-EURO" de acordo com uma nova tecnologia em equipamentos importados utilizando matérias-primas importadas e homologadas. Por decisão do Conselho de Administração, foi adoptado um conjunto de medidas para retirar do OJSC serviços, estruturas não essenciais e actividades de serviço

Nizhnekamskshina.

Em uma economia de mercado, a OAO Nizhnekamskshina presta atenção considerável aos problemas de otimização do processo de promoção de bens do produtor ao consumidor.

A dinâmica da produção de produtos da OAO Nizhnekamskshina é apresentada na Tabela 2.1.2.

Tabela 2.1.2. Dinâmica de produção da OAO Nizhnekamskshina

|

Volume de produção, |

Taxa de crescimento, % |

|||

|

Básico |

||||

A tabela mostra que o volume de produção em 2011 diminuiu 1.096,3 mil unidades. (10%) em relação a 2010; Em relação a 2009, a produção de pneus em 2011 é menor em 4.939,2 mil unidades. (33,4%). Uma queda significativa na produção deve-se à cessação da produção da principal gama de pneus para camiões no 2º semestre de 2011. Uma representação visual desta dinâmica é mostrada na fig. 2.1.4.

...A essência do conceito de "produção enxuta", a história de sua origem, aspectos teóricos e metodológicos. Avaliação da eficácia da sua implementação na empresa. Análise da competitividade da LLC "Energoshinservis" no âmbito do conceito de produção enxuta.

tese, adicionada em 24/06/2014

A história do desenvolvimento do pensamento gerencial. Desvantagens e vantagens da teoria da gestão para a implementação de atividades de gestão competente. Disposições básicas, princípios e ideias das tendências modernas de gestão. O conceito de "produção enxuta".

resumo, adicionado em 01/04/2016

Tecnologia de produção enxuta na teoria e prática da gestão. Uma visão geral das ferramentas de manufatura enxuta. Análise das oportunidades para implementação e operação de manufatura enxuta na Rússia e no exterior. Características do modelo de gestão japonês.

trabalho de conclusão de curso, adicionado em 28/01/2014

O foco da Toyota na produção baseada em pedidos, minimizando o estoque de produtos acabados. A manufatura enxuta como uma abordagem progressiva para a gestão e gestão da qualidade. A necessidade de usar apenas tecnologia comprovada confiável.

teste, adicionado em 22/03/2014

As principais atividades da OAO EVRAZ Kachkanar Mineração e Usina de Processamento. O processo tecnológico de obtenção de produtos. Estrutura organizacional da gestão do trabalho. Política e objetivos no campo da qualidade. Princípios de manufatura enxuta.

relatório de prática, adicionado em 12/03/2015

A produção enxuta como conceito de gestão logística, suas metas e objetivos, vantagens e desvantagens. Características das ferramentas Lean: Método Kaizen, sistema 5S, sistema geral de manutenção de equipamentos produtivos, sistema Kanban.

trabalho de controle, adicionado em 03/12/2013

A essência e o conteúdo principal da abordagem do processo, as etapas e os princípios de sua implementação em uma empresa moderna. trilogia Juran. Informações gerais sobre o JSC "Fábrica de frigoríficos tártaros", implementação da abordagem do processo e avaliação da eficácia deste conceito.

trabalho de conclusão de curso, adicionado em 09/09/2012

O conceito de gestão da qualidade total, seus objetivos, elementos e características. O problema de introduzir o conceito de "Gestão da Qualidade Total" nas atividades da organização. Propriedades do produto que determinam suas principais funções. Avaliação da qualidade de produtos acabados.

Ao implementar métodos e ferramentas de manufatura enxuta, muitas vezes surge a pergunta: como avaliar o efeito das mudanças realizadas? Acima de tudo, é claro, os gerentes estão interessados no efeito econômico, ou seja, o efeito expresso em rublos ou dólares de lucro adicional (o que é melhor) ou redução de custos (o que é pior, mas, em princípio, também é aceito) .

Muitas vezes, nos primeiros meses da introdução da manufatura enxuta, é preciso falar sobre a impossibilidade de calcular o efeito econômico, e aqui está o porquê ...

Fundamentalmente, existem duas abordagens para avaliar o efeito econômico.

A primeira envolve a revisão por pares com base em uma quantidade limitada de dados numéricos, quando um certo “efeito potencial” é calculado. Por exemplo, nós estamos falando que uma das propostas para melhorar o trabalho do operador da máquina lhe permite reduzir o tempo feito à mão ao carregar e descarregar peças da máquina por 15 minutos por turno. Conhecendo o custo de uma hora de trabalho determinado operador, por exemplo, 100 rublos, você pode calcular que a economia potencial por turno é de 25 rublos, por mês - 500 rublos, por ano - 6000 rublos.

Este método tem muitas desvantagens. A desvantagem óbvia é a imprecisão revisão por pares economizando tempo - não é fato que esse operador economizará 15 minutos por turno. Como diz o ditado, se você salvar uma pessoa de ter que fazer um trabalho inútil, ela imediatamente encontrará mais dez coisas para gastar todo o tempo economizado. Portanto, esses 15 minutos não se transformarão automaticamente em um trabalho que realmente traga lucro.

A segunda abordagem envolve uma avaliação baseada nos resultados do trabalho por um determinado período de tempo, por exemplo, por um mês ou um trimestre. O departamento de contabilidade resume todos os números e relatórios: o lucro tornou-se tal e tal. (por exemplo, no nosso caso, o lucro da empresa no mesmo mês aumentou 2 milhões e 127 mil rublos, mas não é fato que tudo isso se deve apenas à economia de 15 minutos do trabalho do operador da máquina). Nesse caso, os números de economia ou lucro adicional são muito mais críveis, mas se você espera que os contadores possam responder à pergunta “quanto dinheiro conseguimos (economizar) após implementar esta proposta”, então você estão enganados. Não vai dar:

- a oferta implementada é apenas um dos fatores que afetam os lucros entre todos os tipos de flutuações no nível de demanda de clientes, atrasos de fornecedores, atrasos de pagamento de clientes, quebras de equipamentos em outras áreas de produção, etc. etc. É praticamente impossível isolar a influência desse fator específico - avaliar o resultado obtido APENAS graças à proposta implementada, na esmagadora maioria dos casos.

- muitos custos indiretos que são levados em consideração ao calcular a lucratividade de produtos ou obras individuais são distribuídos de acordo com proporções condicionalmente especificadas (por exemplo, acontece que o custo de manutenção de edifícios e estruturas é transferido para o custo de produção, dependendo do área das instalações ocupadas pelos recursos de produção correspondentes) e quando essa proporção deixa de corresponder ao nosso entendimento de uma avaliação justa dos custos, a precisão do efeito econômico começa a levantar questões óbvias.

Em termos simples, um economista que analisa os números do efeito econômico acreditará neles apenas em um caso:

- quando a estrutura do efeito econômico corresponde integralmente à estrutura de custo dos produtos/serviços adotada em sua empresa

- quando os dados são confirmados por documentos contábeis

- quando há dados históricos sobre quais resultados econômicos estavam disponíveis ANTES da implementação desta proposta

Agora vamos ver o que os recém-chegados à produção enxuta encontram com mais frequência:

- muitas empresas não têm métodos aprovados para calcular os custos dos produtos (calculando o custo de produção de um determinado tipo de produto ou o custo de fornecer um determinado tipo de serviço) com uma estrutura de custos estabelecida

- nem todas as transações internas são acompanhadas de documentos contábeis e, portanto, é improvável que todos os dados sobre despesas estejam disponíveis no departamento de contabilidade

- Muitas vezes, não é possível restaurar dados históricos, inclusive devido ao fato de o estado fazer alterações e ajustes no sistema contábil das empresas russas com bastante frequência, devido aos quais os dados de produção para anos diferentes nem sempre permanecem comparáveis.

Se você não está convencido por esses argumentos, vou falar sobre mais um fato notável.

Normas Internacionais de Relato Financeiro IFRS e Padrões russos A contabilidade RAS tem uma característica que impede seu uso direto para a contabilidade em uma empresa enxuta: ambos os padrões foram desenvolvidos na era da produção em massa e postulam o alto valor de ter recursos de produção e grandes estoques de matérias-primas, produtos semi-acabados e produtos acabados .

Do ponto de vista da contabilidade clássica, o excesso de estoque em depósitos é “bom” e “bom” de várias maneiras. Do ponto de vista da manufatura enxuta, qualquer excesso de estoque é “mau”. Parece que estas são apenas palavras gerais, mas no final, ao compilar o balanço patrimonial, demonstração de lucros e perdas, isso leva ao fato de que os fatos que, do ponto de vista da produção enxuta, devem ser avaliados como realizações e um efeito positivo, do ponto de vista da contabilidade clássica percebido como resultado negativo.

Não quero convencer ninguém de que, ao implementar a manufatura enxuta, não se pode calcular o efeito econômico. Ele precisa ser calculado. Mas ao avaliar as economias, deve-se ter em mente que os números obtidos serão percebidos com bastante ceticismo. E esse ceticismo tem razões bastante objetivas.

Quem pode estar interessado

No contexto da implementação prática da "produção enxuta", as questões de avaliação do estado real e as perspectivas futuras de uso das ferramentas da "produção enxuta" são de particular importância. Uma vez que, em primeiro lugar, pode surgir a ilusão de que muito já foi feito na empresa, e é possível reduzir a atividade na implementação de ferramentas e métodos de produção enxuta, e, em segundo lugar, cada próximo passo para reduzir as perdas e aumentar o eficiência da empresa exigirá esforços mais significativos.

A maioria métodos eficazes organizações "produção enxuta" na empresa são a definição de metas, a implementação projetos piloto e cálculo do efeito econômico.

As metas Lean são necessárias para o desenvolvimento da estratégia e da política pela alta administração da empresa, na qual os recursos são direcionados para aqueles objetivos que são críticos para o negócio. É necessário unificar os recursos e desenvolver indicadores mensuráveis específicos que monitorem regularmente o cumprimento das metas-chave. Característica chave O modelo é um bloco de avaliação da eficácia e desenvolvimento de novas metas, totalmente coerente com a filosofia de “produção enxuta” e visando a melhoria contínua. O modelo inclui uma avaliação especializada da eficácia da implementação do sistema Lean Production, apresentada na Tabela. nove.

Os resultados de uma avaliação especializada da eficácia da implementação da produção enxuta na KAMAZ OJSC demonstram o seguinte:

1. O subsistema “pessoal” recebeu mais desenvolvimento no KAMAZ OJSC em comparação com outros subsistemas (5,5 pontos em 10 no máximo), o subsistema “processos” tem o menor desenvolvimento na empresa (4,6 pontos).

2. Todos os subsistemas "processos", "pessoal", "gestão estratégica" foram avaliados por especialistas do KAMAZ OJSC em um nível médio (pontuação máxima - 10 pontos), o que indica que ainda existem reservas significativas para a implementação de ferramentas e métodos da produção enxuta.

3. Indicadores como (4,0 pontos), (3,2 pontos), (3,7 pontos), trabalhar com fornecedores em manufatura enxuta (3,7 pontos), (3,8 pontos), trabalhar com revendedores em manufatura enxuta (3,9 pontos), recebidos pela KAMAZ OJSC, têm a classificação mais baixa e são referências para intensificar o trabalho.

Tabela 9

Avaliação da eficácia da organização da "produção enxuta" no OJSC "KAMAZ"

|

Indicadores medidos |

Parcela de avaliações de especialistas, % |

|||||||||||

|

Subsistema "gestão estratégica" |

||||||||||||

|

Ter uma filosofia BP |

||||||||||||

|

Declaração e princípios da BP |

||||||||||||

|

KPI - indicadores-chave de desempenho |

||||||||||||

|

Estudo dos requisitos do consumidor |

||||||||||||

|

Avaliação de satisfação do cliente |

||||||||||||

|

subsistema "pessoal" |

Treinamento de equipe |

|||||||||||

|

Coesão dos funcionários |

||||||||||||

|

Subsistema "processos" |

Disponibilidade de 5C |

|||||||||||

|

Usando o sistema de puxar |

||||||||||||

|

Redução de perdas |

||||||||||||

|

Melhorando a qualidade do produto |

||||||||||||

|

Trabalhar com fornecedores da BP |

||||||||||||

|

Trabalhar com concessionários BP |

||||||||||||

Apesar do fato de que a KAMAZ OJSC é líder entre as empresas russas de construção de máquinas em termos de implementação de ferramentas e métodos de produção enxuta, as avaliações dos especialistas sobre a situação da KAMAZ OJSC não diferem fundamentalmente das avaliações das empresas de construção de máquinas da Federação Russa. Tudo isso indica que os especialistas internos são propensos à autocrítica, veem as deficiências existentes e as perspectivas para o desenvolvimento do empreendimento na implementação de ferramentas e métodos de produção enxuta.

Na prática, isso significa a necessidade de intensificar os trabalhos na implantação das ferramentas do sistema de produção KAMAZ – são soluções que permitem enxergar oportunidades de melhoria e reduzir significativamente as perdas.

É necessário melhorar constantemente toda a gama de processos de negócios, aumentar a transparência e a gerenciabilidade da organização, usar o potencial de cada funcionário da empresa, aumentar a competitividade, obter um efeito econômico significativo sem incorrer em grandes custos financeiros (Fig. 22) .

Tabela 10

Avaliação da eficácia da implementação do sistema "Lean production" no OJSC "KAMAZ" e nas empresas de engenharia mecânica da Federação Russa

|

Indicadores medidos |

qua pontuação para KAMAZ OJSC |

qua pontuação engenharia mecânica russa |

|

|

Subsistema "gestão estratégica" |

Disponibilidade de gestão estratégica |

||

|

Ter uma filosofia BP |

|||

|

Declaração e princípios da BP |

|||

|

Envolvimento da alta administração, implementação projetos pessoais |

|||

|

KPI - indicadores-chave de desempenho |

|||

|

Estudo dos requisitos do consumidor |

|||

|

Avaliação de satisfação do cliente |

|||

|

Subsistema "pessoal" |

Treinamento de equipe |

||

|

Coesão dos funcionários |

|||

|

Disponibilidade e qualidade das ofertas kaizen |

|||

|

Nutrindo Líderes com a Filosofia BP |

|||

|

Construindo uma organização que aprende |

|||

|

Subsistema "processos" |

Disponibilidade de 5C |

||

|

Usando o sistema de puxar |

|||

|

Distribuição uniforme do trabalho |

|||

|

Usando o controle visual |

|||

|

Redução de perdas |

|||

|

Melhorando a qualidade do produto |

|||

|

Melhorar a qualidade do serviço |

|||

|

Trabalhar com fornecedores da BP |

|||

|

Trabalhar com concessionários BP |

|||

Cada uma das ferramentas do Sistema de Produção KAMAZ resolve alguma parte específica dos problemas, e somente sua aplicação conjunta resolverá o problema por completo, ou o minimizará a valores aceitáveis.

Arroz. 22. Aplicação das ferramentas do Sistema de Produção KAMAZ

Convencionalmente, as ferramentas do Sistema de Produção KAMAZ podem ser divididas em três grupos principais: ferramentas de análise e detecção de perdas, ferramentas de melhoria, ferramentas de gestão e envolvimento (Tabela 11).

Tabela 11

Ferramentas do Sistema de Produção KAMAZ

Como os especialistas avaliaram os indicadores de desempenho da implementação de ferramentas e métodos de manufatura enxuta em um nível médio, é necessário intensificar o trabalho na empresa em áreas como KPI - indicadores-chave de desempenho, uso de um sistema puxado, estudo do cliente requisitos, avaliação da satisfação do cliente, distribuição uniforme do trabalho, melhoria da manutenção da qualidade, trabalho com fornecedores na produção enxuta, trabalho com revendedores na produção enxuta.

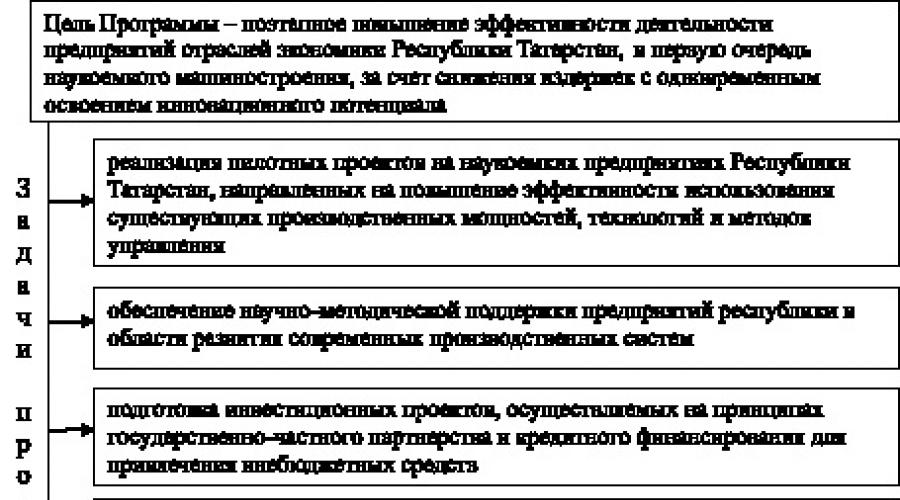

Arroz. 23. Metas e objetivos do Programa da República do Tartaristão "Implementação do projeto Lean Production na República do Tartaristão para 2011-2013"

A implementação do Programa da República do Tartaristão "Implementação do Projeto Lean Production na República do Tartaristão para 2011-2013" contribui para a intensificação deste trabalho, que prevê o financiamento de projetos para introduzir ferramentas e métodos de produção enxuta, incluindo projetos de treinamento de pessoal em produção enxuta.

Como resultado da implementação das atividades do Programa da República do Tartaristão "Implementação do projeto "Produção enxuta" na República do Tartaristão para 2011-2013" está previsto atingir os indicadores apresentados na Tabela. 12.

Tabela 12

Indicadores do Programa da República do Tartaristão "Implementação do Projeto Lean Production para 2011-2013"

|

Nome do indicador |

||

|

Índice de produção industrial das empresas participantes do programa, em % |

||

|

Taxa de crescimento da produtividade do trabalho (em relação ao período correspondente do último ano) das empresas participantes do programa, em % |

||

|

A proporção de empresas industriais que implementam programas de desenvolvimento de produção enxuta no número total de empresas industriais que empregam mais de 500 pessoas, em % |

||

|

O nível de rentabilidade da produção das empresas participantes do programa, em % |

||

|

O número de empresas cujo pessoal passou por desenvolvimento profissional no âmbito do Programa |

Tal abordagem para um aumento gradual da eficiência das empresas da economia da República do Tartaristão, incluindo OJSC KAMAZ, reduzindo perdas e treinando pessoal, contribui para o crescimento do potencial de produção da economia regional e o crescimento da competitividade .

Até o momento, um extenso arsenal de métodos foi acumulado e testado, com a ajuda dos quais uma empresa pode implementar ferramentas de “produção enxuta”. Os métodos mais eficazes para implementar o sistema Lean Production em uma empresa são estabelecer metas, implementar projetos piloto e calcular o efeito econômico. Os indicadores de meta de produção enxuta e o alcance das metas do Sistema de Produção KAMAZ são apresentados na Tabela. treze.

Tabela 13

Dinâmica de indicadores de cumprimento das metas do sistema de produção KAMAZ

|

Indicadores |

|||||||

|

Treinado em princípios e métodos de BP |

|||||||

|

projetos abertos |

|||||||

|

projetos implementados |

|||||||

|

propostas de kaizen enviadas |

|||||||

|

ofertas kaizen implementadas |

|||||||

|

estandardização |

|||||||

|

visualização |

|||||||

|

área liberada m² |

|||||||

|

unidades de equipamentos lançadas. |

|||||||

|

efeito econômico obtido (milhões de rublos) |

|||||||

|

Incluindo kaizen |

|||||||

|

os custos para o desenvolvimento do PSK ascenderam a |

|||||||

|

% de efeito econômico |

Objetivos do sistema de produção KAMAZ para 2012:

1. Aumentar a eficiência operacional da OJSC KAMAZ, reduzindo em 50% o tempo de parada de emergência dos equipamentos, aumentando a produtividade da mão de obra em 16%. redução nos custos específicos de energia em 5% por veículo, redução nos custos de aquisição em 1.500 milhões de rublos, alinhando o número de configurações de veículos atuais com o plano de negócios para 2012, proporcionando à produção uma reserva de pessoal para operação estável durante o período de verão.

2. Aumentar a eficiência do sistema de gestão da KAMAZ OJSC, introduzindo o padrão "SFM - gerenciamento de processos desde o local de criação de valor", introduzindo o princípio "logística entrega, montagem monta" desenvolvendo e implementando padrões no processo principal: montagem, logística, implantação da quinta e sexta fases do projeto "Calendário", desenvolvimento e implantação do mapa de desenvolvimento de pessoal do processo principal, implantação de sistema de reporting para os gestores com base no KPI do processo principal.

3. Melhorar a qualidade e confiabilidade dos produtos KAMAZ OJSC, introduzindo um sistema de qualidade integrado nos principais processos em 100%, reduzindo as perdas de refugo em 10% e reduzindo o PPM em 25%.

4. Envolver 100% do pessoal na melhoria do sistema de produção KAMAZ treinando todo o pessoal recém-contratado nos princípios, métodos e ferramentas do PSK, apresentando 4 propostas kaizen por funcionário por ano, abrindo 4200 projetos kaizen, implementando pelo menos 3800 , implementação de 80 % das propostas e projetos kaizen submetidos, abertura de um projeto pessoal por cada chefe do KAMAZ OJSC.

5. Garantir o desenvolvimento sustentável de fornecedores, subsidiárias, joint ventures com base nos princípios do sistema de produção KAMAZ por meio de treinamento taxa de base PSK para chefes de todos os centros automotivos e fornecedores-chave, realizando um seminário de 3 dias para os chefes de concessionárias da KAMAZ OJSC sobre o curso básico de PSK, introduzindo o PSK em todos subsidiárias com 100% do capital da KAMAZ OJSC, criação de seções de referência sobre os princípios PSK em 3 fornecedores-chave e em uma das plantas -

representante do cliente, abertura pelos líderes da joint venture de projetos pessoais sobre a integração dos sistemas de produção da joint venture e PSK.

6. Garantir a fidelidade do pessoal da empresa, clientes, moradores da cidade e da República do Tartaristão à OJSC KAMAZ através da transmissão sistêmica de experiência bem-sucedida no desenvolvimento do sistema de produção KAMAZ.

7. Obtenha um efeito econômico reduzindo as perdas no valor de 1.418 milhões de rublos.

Um elemento importante que aumenta a eficácia da implementação da “produção enxuta” é a implementação de projetos-piloto. Por exemplo, o projeto Mayak na Fábrica de Automóveis de KAMAZ OJSC foi inaugurado em 8 de setembro de 2010 com o objetivo de implementação intensiva de padrões modernos, métodos e tecnologias de gerenciamento do sistema operacional TOS (Daimler AG) para otimizar os processos da Automobile Planta de KAMAZ OJSC. No decorrer do projeto Mayak, a carga de trabalho dos operadores foi equalizada para um ciclo de 240 s, um novo estrutura organizacional. Os objetivos, resultados e ferramentas utilizadas no projeto Mayak são apresentados na Tabela. quatorze.

Além disso, no decorrer do projeto Mayak, a norma de controlabilidade do mestre foi alterada: era 1:35, passou a ser 1:10 (o mestre é o líder da equipe e seu ideólogo, para dar suporte à nova estrutura de pipeline). Trabalho operacional organizado de gerentes e Comentários através de centros de informação de 3 níveis: brigada, oficina, fábrica. Mais de 60% das reuniões foram transferidas para centros de informações para garantir o fluxo de informações e o procedimento de escalonamento. Os locais de trabalho foram organizados de acordo com 15 princípios de montagem da Daimler (de 19% a 69% de conformidade). Desde o início do projeto, os funcionários enviaram cerca de 1.300 propostas kaizen com efeito econômico no valor de mais de 17 milhões de rublos. O trabalho do serviço de logística está organizado com base em 14 princípios de logística da Daimler. Durante o projeto, ocorreu a formação contínua do pessoal nos princípios e ferramentas e métodos do Lean (foram formados cerca de 1.400 trabalhadores e 350 engenheiros). Um elemento integrante da introdução do sistema de "produção enxuta" na empresa é o cálculo do efeito econômico da introdução de ferramentas e métodos de "produção enxuta".

Tabela 14

Objetivos, resultados e ferramentas utilizadas no projeto Mayak

|

Objetivos do projeto |

Resultados do projeto |

Princípios, ferramentas e métodos do Lean Manufacturing usados no projeto |

|

Reduzindo em 50% o número de modificações (montagem) de carros montados |

Objetivo alcançado |

Mapeamento detalhado de todos os processos na área de abrangência do projeto. Planejamento de trabalho em cascata no formato de planos táticos padrão. eliminação |