Sformatuj maszynę do cięcia ze szlifierki. Maszyna do cięcia w formacie pionowym zrób to sam. Opcje wykorzystania mechanizmu tnącego

Przeczytaj także

Wielu konsumentów staje dziś przed pytaniem, jakiego sprzętu najlepiej użyć do produkcji mebli skrzyniowych. Na podstawie opinii ekspertów możemy stwierdzić, że wycinarka formatowa, zwana także formatową piłą tarczową lub piłą tarczową z wózkiem, może być doskonałym zakupem. Jeśli również zdecydujesz, że potrzebujesz takiej jednostki, możesz ją złożyć samodzielnie.

Maszyny do cięcia formatowego składają się z następujących elementów:

- łóżko;

- ruchomy dodatkowy stolik;

- stały stół roboczy;

- przewóz;

- rama nośna;

- separator;

- wózek;

- linijka;

- zespół piły.

Ta ostatnia składa się z prowadnic i dwóch brzeszczotów.

Zamiar

Maszyna do cięcia formatowego służy do cięcia wzdłużnego i poprzecznego pod określonym kątem. Urządzenie to może być stosowane do obróbki półfabrykatów płytowych, do usuwania nawisów po okładzinach, do cięcia pełnowymiarowych płyt na poszczególne elementy. Obecnie maszyna do cięcia formatowego jest szeroko stosowana w produkcji mebli skrzyniowych. Za jego pomocą można wyprodukować produkty wysokiej jakości.

Funkcją tych urządzeń jest możliwość nadawania podstawowych parametrów częściom do późniejszej obróbki. Takie maszyny mogą być używane do cięcia wsadowego lub jednostkowego. Z modelami domowymi lub fabrycznymi można pracować różne materiały:

- sklejka;

- drewno;

- kompozytowe materiały arkuszowe;

- laminowane arkusze papieru;

- materiały filmowe;

- melamina;

- fornir.

Sprzęt przeznaczony jest do materiału o dokładnych wymiarach geometrycznych.

Technologia wytwarzania maszyn: przygotowanie narzędzi

Maszynę do cięcia paneli możesz łatwo wykonać samodzielnie. Zasada jego działania jest dość prosta, ale modele fabryczne mają imponujący koszt. Do wykonania pracy należy przygotować:

- kanały metalowe;

- Rury;

- metalowe rogi;

- silniki elektryczne;

- wały od maszyn rolniczych;

- punktacja i brzeszczot;

- elementy złączne;

- spawarka;

- narzędzia do obróbki metalu.

Pracuj nad pustymi miejscami

Jeśli zdecydujesz się na maszynę do cięcia formatowego, to w pierwszym etapie powinieneś wykonać stalową ramę, do której będziesz musiał użyć kanały metalowe. Wymiary półfabrykatów podstawy będą następujące: szerokość - 2500 mm, długość - od 6500 do 6700 mm, wysokość - od 800 do 1100 mm. Następnym krokiem jest zaprojektowanie podłogi i głównych szyn. Należy je zamontować na ramie.

Do prowadnic stosuje się rurę, której wymiary będą wynosić 60 x 5 x 6500 mm. Wykonując maszynę do cięcia formatowego własnymi rękami, powinieneś wykonać ruchomy stół roboczy, który będzie poruszał się po prowadnicach. Zapewni to podawanie arkusza podczas cięcia. Mistrz powinien zapewnić długość linii cięcia, która będzie wynosić od 3000 do 3200 mm. W razie potrzeby parametr ten można zmniejszyć lub zwiększyć; w tym celu zmienia się długość prowadnic.

Przeprowadzenie montażu

W przypadku stosowania piły pionowej należy na niej zamontować dwie piły, jedna z nich będzie piłą główną, druga zaś będzie piłą podcinającą. Elementy te muszą znajdować się na bloku piły i obracać się względem siebie. Ruch będzie zapewniony silniki asynchroniczne. Ważne jest, aby zapewnić możliwość pochylenia bloku pod kątem 45°. W tym celu zespół piły wyposażony jest w mechanizm obrotowy.

Dobrym miejscem, gdzie można dość niedrogo kupić maszynę do cięcia formatowego jest Avito (strona z ogłoszeniami). Jeśli jednak chcesz zaoszczędzić pieniądze wykonując ten sprzęt samodzielnie, to powinieneś wybrać odpowiedni silnik. Od tego elementu będzie zależała wydajność ruchu piły. Dlatego silnik musi mieć moc 2,9 kW.

Silnik będzie obracał piłę główną z prędkością 5000 obrotów na minutę, natomiast piła podcinająca będzie obracać się z prędkością 8000 obrotów. W projekcie powinny być również obecne brzeszczoty, ich średnica będzie wynosić 250 mm, co zapewni możliwość przycinania arkuszy i cięcia laminowanych płyt wiórowych.

Bezpieczeństwo użytkowania

Aby użytkowanie maszyny było bezpieczne dla zdrowia należy zapewnić Wentylacja wywiewna aby cząsteczki pyłu z drewna nie zapaliły się od małej iskry powstającej podczas pracy silnika.

Po zakończeniu pracy maszyny materiał można poddać obróbce. Z tego powodu, że prześcieradła zwykle mają duże rozmiary, przed zamontowaniem ostrza w mechanizmie należy zaznaczyć miejsca, w których będą wykonane nacięcia. Rozmiar przedmiotu obrabianego powinien być o około 8 mm większy z każdej strony. Gdy mały stos będzie gotowy, możesz rozpocząć cięcie.

Maszyna do cięcia w formacie Filato będzie kosztować konsumenta 230 000 rubli. Jeśli nie dysponujesz taką sumą pieniędzy, możesz skompletować sprzęt samodzielnie. Aby to zrobić, musisz wykonać główną ramę nośną, na której ułożone jest płótno. Wykorzysta metalowe narożniki, które czasami zastępuje się profilem. Na ramie umieszczone jest płótno z wycięciem na krążki. Powierzchnia ostrza musi być gładka, aby zapewnić przesuwanie się obrabianych przedmiotów. W następnym etapie możesz rozpocząć wykonywanie wózka z płyty wiórowej lub innego podobnego materiału. Za jego pomocą możliwe będzie zamocowanie pił i przesuwanie ich wzdłuż prowadnic. Arkusze są połączone ze sobą w czterech rogach stożkowym wałem; odległość musi być taka, aby wał mógł poruszać się wzdłuż prowadnic.

Dość często rzemieślnicy przed wyprodukowaniem opisanych urządzeń patrzą na maszyny do cięcia formatowego; 3200 to wartość wskazująca długość wózka rolkowego. Takie parametry ma sprzęt WoodTec, który kosztuje 4500 dolarów. Urządzenie waży 900 kg i posiada również dużą nakładkę ochronną na wsporniku. Główny nacisk uzupełnia mechanizm konstrukcyjny, który zapewnia dokładność cięcia i szybkość podczas ustawiania. Jeśli ta cena Ci nie odpowiada, możesz samodzielnie rozpocząć produkcję takiego urządzenia.

W kolejnym etapie w górnej części wózka montowany jest automatyczny start tartaku. Pierwszą i drugą piłę należy zabezpieczyć pod wózkiem. Dyski będą umieszczone z przodu. Przykryte są ekranem, do którego można zastosować dowolny przezroczysty materiał.

Prowadnice będą wymagały dwóch rur duża średnica. Łączy się je metalową listwą, powierzchnia powinna być gładka i wolna od wad. Przystanek będzie na krawędzi regału. Musi być w stanie utrzymać wysokość arkusza lub części. W pobliżu znajduje się metalowa linijka, poziom zerowy która powinna znajdować się w miejscu cięcia ostrza. Umożliwi to określenie rozmiaru na arkuszu.

Mechanizm zaciskowy należy ustawić prostopadle do ogranicznika. Wykonany jest z profilu metalowego i mocowany za pomocą śrub. Na górze ekranu wózka przymocowana jest fałda, drugi koniec można podłączyć do klapy wentylacyjnej. Po zainstalowaniu automatycznego rozrusznika pod maską można uruchomić maszynę i rozpocząć prace związane z cięciem. Przed włączeniem sprzętu konieczne jest podłączenie okapu, co pozwoli na utrzymanie czystości w pomieszczeniu.

Wniosek

Jeśli planujesz wykonać sprzęt samodzielnie, będziesz potrzebować pił formatowych. Na przykład piła tarczowa o parametrach 300x3,2/2,2x30 będzie kosztować konsumenta 4800 rubli. Ale za piłę do cięcia 120x2,8/3,6x20 trzeba będzie zapłacić 2800 rubli. Piła tarczowa od producenta FREUD o parametrach 300x3/2x30 będzie kosztować 3400 rubli.

W ten materiał Poruszymy temat aktualny dla rzemieślników garażowych zajmujących się meblami z płyty wiórowej, czyli pytanie, jak ciąć płytę wiórową bez odprysków. Tak naprawdę pytanie jest dość aktualne, gdyż profesjonalny sprzęt (maszyna do cięcia formatowego), na którym odbywa się cięcie warsztaty meblowe, kosztuje około miliona rubli, co nie jest dostępne dla wszystkich, a powierzchnia jego umieszczenia powinna być nieco większa niż standardowe 18 metrów kwadratowych. metrów. Cechą szczególną takich maszyn jest obecność dwóch brzeszczotów (pierwszy to mały nacinacz, a drugi to główny, który podąża dokładnie za nim). Czym można zastąpić taką maszynę w amatorskim warsztacie?

Moim zdaniem najbardziej optymalny zamiennik jest zanurzalny piła tarczowa w komplecie z szyną prowadzącą. Właśnie o tym dzisiaj porozmawiamy.

Osobiście korzystam z zagłębiarki Elitech – jest to domowy model budżetowy, który pomimo swojej prostoty pozwala na osiągnięcie dobrych efektów.

Modele profesjonalne (np. piły Festool, tną jeszcze lepiej, ale też kosztują 5 razy więcej).

Czym zatem różni się piła tarczowa do cięcia wgłębnego od zwykłej? Po pierwsze ze sprężynową częścią roboczą z ogranicznikiem głębokości. Dzięki temu bardzo łatwo jest ustawić i zmienić głębokość skrawania, dodatkowo „głowica” powraca do pozycja początkowa niezależnie, bez nacisku operatora. Po drugie, na podeszwie znajdują się obowiązkowe rowki umożliwiające integrację z szyną prowadzącą. Po trzecie sztywna konstrukcja eliminująca luzy (cięcie przebiega ściśle w jednym miejscu).

Sama opona wyposażona jest w taśmę przeciwodpryskową (przeważnie jest to taśma z twardej gumy - czarny pasek po prawej stronie)

Taśma dociska laminat, zapobiegając odrywaniu się jego kawałków w miejscach wystających zębów brzeszczotu. Opona posiada również rowki umożliwiające mocowanie do obrabianych przedmiotów za pomocą zacisków i taśm łatwe przesuwanie(czerwone paski).

Nawiasem mówiąc, piła Festool wyposażona jest we wkładki przeciwodpryskowe po stronie przeciwnej do opony, dzięki czemu cięcie jest czyste po obu stronach brzeszczotu.

Sama opona jest sztywno przymocowana do przedmiotu obrabianego i nie porusza się. Mocowanie odbywa się za pomocą specjalnych zacisków (ich kształt różni się nieco od standardowych w kształcie litery F. Nawiasem mówiąc, cena też).

Wszystkie te cechy pozwalają na cięcie w „dwóch przejściach”. Pierwszy nie tnie głęboko Górna warstwa laminat Drugi to piłowanie na pełną głębokość. Jednocześnie w miejscu wyłaniania się zęba z przedmiotu obrabianego nie ma już materiału, więc nie ma czego wyciągać, a zatem nie tworzą się wióry. To wszystko jest w teorii. Przyjrzyjmy się, jak to wszystko wygląda w praktyce.

Znaczniki są dość tradycyjne. Za pomocą taśmy mierniczej zaznacz punkt początkowy i końcowy cięcia (możesz użyć kwadratu stolarskiego).

Rysujemy linię łączącą te ryzyka.

Prowadnicę ustawiamy wzdłuż linii tak, aby krawędź taśmy przeciwodpryskowej zrównała się z oznaczeniami.

Należy pamiętać, że opona leży na części, która powinna pozostać (nie będzie na niej żadnych odprysków - pomoże taśma na oponie). Na zawieszonym elemencie są one możliwe ze względu na brak wkładki na samej piłze.

Można oczywiście ciąć poprzez układanie płyta wiórowa laminowana na stole warsztatowym, ale niszczy to powierzchnię stołu i trzeba zastosować zastępcze blaty (ja tego nie robię, chociaż przy dużych elementach może to być jedyna słuszna metoda).

Opona jest mocowana do przedmiotu obrabianego parami Zaciski w kształcie litery F, włożony w specjalne rowki na oponie.

Bierzemy piłę w ręce i ustawiamy regulator głębokości na 11-12 mm, co odpowiada 5-6 mm głębokości cięcia (sam pręt „zjada” około 5 mm).

Umieszczamy piłę na drążku, wyrównując rowki na podeszwie z występami na drążku.

Wykonujemy pierwsze płytkie cięcie. Na zdjęciu widać niewielką ilość wiórów na części przedmiotu obrabianego, która nie jest oklejona taśmą.

I jeszcze jedno zdjęcie z innej perspektywy.

I zbliżenie

Zmieniamy głębokość na 35-40 mm i wykonujemy drugie cięcie przelotowe bez zmiany położenia opony.

Po zdjęciu opony widzimy dość schludne cięcie, które nie wymaga dodatkowej obróbki.

Zrobiłem osobne zdjęcie tej części po zdjęciu opony od góry

I od dołu.

Swoją drogą cięcie od dołu jest tradycyjnie czystsze, bo w tym miejscu zęby dysku jedynie wcinają się w materiał, wyrywają go na wyjściu.

Zwrócę też uwagę na jeden ważny fakt. Podczas pracy używaj ostrych dysków. Dysk używany w tej lekcji jest już dość zmęczony i wymaga edycji. Myślę, że przy dysku zerowym nie byłoby w ogóle chipów.

Oprócz ostrości zębów, na jakość cięcia duży wpływ ma cięty materiał. Jest więcej powłok żrących i nie tylko trwałe powłoki. W w tym przykładzie Zastosowano płyty wiórowe Lamarty o grubości 16 mm – jedne z najlepszych płyt krajowych. Płyty wiórowe laminowane firmy Egger czy Kronospan są znacznie bardziej podatne na odpryski, a z tą płytą najprawdopodobniej nie osiągnąłbym takiego rezultatu.

Wszystkie te punkty przychodzą wraz z doświadczeniem, pozostaje tylko zainwestować w zakup tego urządzenia.

Zasadniczo można ciąć „dwa przejścia” zwykłymi piłami tarczowymi z domowymi prowadnicami, najważniejsze jest to, że podeszwa nie zwisa, ale jest to mniej wygodne niż używanie pił wgłębnych, przede wszystkim ze względu na niedogodności związane z zmienić głębokość cięcia.

Zebrałem więc wystarczającą ilość materiału i postanowiłem napisać kolejną notatkę analityczną. Tym razem temat cięcie laminowanej płyty wiórowej bez odprysków.

Istnieje dość słuszna opinia, że płyty wiórowe laminowane można ciąć czysto tylko na profesjonalny sprzęt(czyli maszyna do cięcia formatowego).

Największą atrakcją tej maszyny jest to, że ma ona dwa brzeszczoty umieszczone dokładnie na tej samej osi. Pierwszy przecina płytę wiórową, drugi przecina ją na wylot.

Koszt tego urządzenia wynosi około 700 000 - 1 000 000 rubli (oczywiście są droższe))). NIEBARDZO DOPUSZCZALNE DLA Amatora.

Jest to dobry sposób na przycięcie nieprawidłowo zaznaczonych części, ale nie można w ten sposób wyciąć całej szafki. Wióry oczywiście są, ale w ilości porównywalnej z formatyzatorem (potajemnie pozostawia też niewielką liczbę drobnych odłamków). Dużo kłopotów z oznaczeniami. Można wykonywać tylko proste cięcia.

Metoda 5 - Fraser

Zapewnia najczystszą możliwą krawędź obrabianego przedmiotu, jakością nie odbiega od formatera, często nawet lepszą.

Dzięki niemu po raz pierwszy zobaczyliśmy przedmiot za pomocą wyrzynarki, wycofując się linia znakowania 2-3 mm, a następnie wyrównujemy linię według szablonu (zwykle używam drugiego kawałka płyty wiórowej laminowanej, przetartej na piłze formatowej, o odpowiednim rozmiarze). musi być kopiowany, to znaczy z łożyskiem.

Bardzo czyste cięcie. Możliwość wykonania cięć zakrzywionych, czyli wykonania wielu, w tym kilku zupełnie identycznych. Wady - dużo kłopotów: potrzeba precyzyjnego znakowania, wstępnego piłowania przedmiotów, ustawiania szablonu lub opony dla routera, to znaczy nie nadaje się do masowego użytku.

Dzisiaj przyjrzymy się metodzie czyszczenia cięcie płyty wiórowej laminowanej bez użycia maszyny do cięcia. Ta metoda Doskonały do małych warsztatów i z powodzeniem stosowany przez Siergieja Nowikowa, który dostarczył nam tę fotorelację.

Porozmawiamy o użyciu dla cięcie płyty wiórowej laminowanej piła do cięcia wgłębnego Festool TS 55 EBQ z prowadnicą (linijką). Piła posiada inteligentne wypełnienie, które umożliwia zmianę prędkości obrotowej dysku w zależności od obciążenia. Służy do znakowania najprostsze narzędzie: kwadrat stolarski, miarka, a do rysowania linii - cienki marker i nóż biurowy(do jasnych i ciemnych dekorów).

Narzędzie ma wystarczająco dużo wysoka celność(to znaczy, że nacięcie przebiega ściśle równolegle do krawędzi opony).

Technika cięcia jest w zasadzie podobna do tej, którą rozważałem w przypadku mojej. Oznacza to cięcie w dwóch przejściach. Najpierw docinamy wierzchnią warstwę laminatu niezbyt głęboko (2-3 mm), a następnie drugim przejściem docinamy ją na całą głębokość arkusza.

W mojej piły takie nacięcia nie zawsze okazują się idealnie czyste. Cechą szczególną Festool jest zastosowanie wymiennej wkładki przeciwodpryskowej, która uzupełnia taśmę przeciwodpryskową na oponie.

Elementy zapobiegające odpryskom, podobnie jak koła, materiały eksploatacyjne. Jedynie częstotliwość ich stosowania jest znacznie mniejsza. Zasadniczo są one jednorazowe. Producent zaleca oczywiście ich wymianę po każdym użyciu, ale i tutaj nasze Kulibiny znalazły sposób na zaoszczędzenie pieniędzy.  Ze zużytej taśmy przeciwodpryskowej (którą usuwa się z opony) wycina się kawałki i umieszcza na taśmie dwustronnej w miejscu wykładziny.

Ze zużytej taśmy przeciwodpryskowej (którą usuwa się z opony) wycina się kawałki i umieszcza na taśmie dwustronnej w miejscu wykładziny.

Cięcie wychodzi bardzo czyste. Na przykład specjalnie wzięliśmy ciemną płytę wiórową, na której wyraźnie widoczne są wióry. Otwarcie jednego arkusza po oswojeniu zajmuje 30-45 minut, czyli oczywiście dłużej niż w przypadku maszyny formatowej. Ale w zasadzie nie tak długo.

Wielu właścicieli zastanawia się, do czego potrzebny jest sprzęt wysoka jakość wykonania meble szafkowe. Eksperci twierdzą, że są to maszyny do cięcia formatowego, które popularnie nazywane są formatowymi piłami tarczowymi lub piłami tarczowymi z wózkiem. Każdy właściciel może złożyć takie urządzenie własnymi rękami.

Przeznaczenie maszyny do cięcia formatowego

Urządzenia do cięcia formatowego przeznaczone są do poprzecznego, wzdłużnego cięcia tarcicy oraz do przycinania pod określonym kątem, przycinania formatowego i przycinania półfabrykatów płytowych, w tym usuwania nawisów po ich okładzinach, a także w celu cięcia pełnowymiarowych desek na wykroje danego rozmiaru.

Urządzenia formatowo-tnące stosowane przy produkcji mebli skrzyniowych pozwalają nam na produkcję produkt końcowy Wysoka jakość. Zadaniem tych maszyn jest ustawienie podstawowych parametrów elementów mebli do późniejszej obróbki. Maszyny tego typu przeznaczone są do wycinania detali w sztukach i wsadach.

Fabryczne i domowe maszyny do cięcia formatowego pracują z różnymi materiałami: różne rasy drewno, sklejka o dowolnej grubości, Panele MDF, płyty wiórowe, płyty pilśniowe, w tym kompozytowe materiały arkuszowe, wyłożona tworzywem sztucznym, laminowanymi materiałami papierowymi i foliowymi, fornirem i melaminą. Sprzęt ten jest zwykle używany do cięcia materiału o dokładnych wymiarach geometrycznych.

Maszyny do cięcia formatowego znajdują zastosowanie w produkcji na małą, średnią i dużą skalę fabryki mebli, a także w małych warsztatach stolarskich. Możliwość wstępnego przycięcia detali oddzielną piłą bezpośrednio pod obszarem cięcia pozwala na docięcie elementów wyłożonych naturalną lub sztuczny materiał obrabianych przedmiotów bez odpryskiwania okładziny.

Projekt piły panelowej

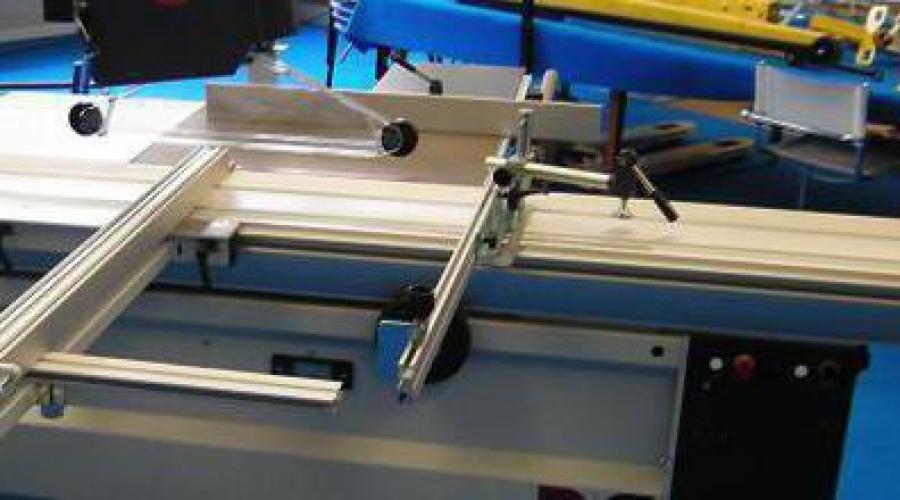

Konstrukcyjnie maszyny formatujące składają się z następujących elementów: łoża, stałego stołu roboczego i ruchomego stołu dodatkowego (wózek, wózek, rama nośna, separator, linijka), zespołu piły składającego się z 2 brzeszczotów, prowadnic,

Jednostka piły

Spawana konstrukcja piły gwarantuje wysoki poziom stabilność i brak wibracji podczas piłowania. Podczas cięcia płyt fornirowanych głównym problemem jest powstawanie wiórów na okładzinie w miejscu wysunięcia się zęba brzeszczotu. Aby poradzić sobie z tym problemem, rysunki pił panelowych przedstawiają zespół piły z dwoma brzeszczotami.

Zespół piły to jednoczęściowy zespół odlany z żeliwa. Na jego korpusie zamontowane są dwa silniki elektryczne, które za pomocą napędu pasowego obracają piłę podcinającą i główną. Tarcza podcinająca znajduje się bliżej przedmiotu obrabianego, jej rozmiar sięga 120 milimetrów, a w tym samym kierunku prędkość obrotowa osiąga 8000 obr/min.

Tarcza ta jest potrzebna do cięcia warstwy okładziny od strony, z której wychodzą zęby tarczy głównej, która obraca się w kierunku przeciwnym do obrabianych przedmiotów i wykonuje główne cięcie w płycie, jak pokazano na filmie o piłze. Podobny projekt pozwala uzyskać równe i czyste cięcie, które nie jest zepsute przez zadziory i wióry.

W niektórych typach maszyn zespół piły jest instalowany za pomocą specjalnych sektorów obrotowych, które można dostosować do cięcia pod kątem. W tym przypadku stosunek brzeszczotów nacinających i głównych nie jest naruszony. Agregat piłowy można zamontować na stole roboczym lub na stojaku.

Założona piła

W maszynach do cięcia formatowego prędkość obrotowa piły głównej wynosi od 4 do 6 tysięcy obrotów na minutę. Płynna regulacja prędkość pozwala na szybkie ustawienie maszyny formatującej i dokładne dobranie trybów pracy do różnych ciętych materiałów. Z reguły moc napędu piły wynosi 3-5,5 kilowata. Pamiętaj, że wysoki pobór mocy jest zwykle związany z proces technologiczny, w którym wycina się pakiet arkuszy lub tnie twarde drewno.

Wysokość cięcia lub położenie piły głównej w maszynach do cięcia formatowego ustalane jest poprzez pionowy ruch zespołu piły. W tym przypadku stosuje się dwie metody: wzdłuż prowadnic pionowych i poprzez ruch wahadłowy wokół osi poziomej.

Należy podać maksymalną wysokość, na jaką można podnieść piłę względem stołu Specyfikacja techniczna jednostka.

Tradycyjnie osiąga 80 – 130 milimetrów. Gdy piła jest przechylona, liczba ta odpowiednio się zmniejsza. Niektóre modele zapewniają automatyczne podnoszenie i opuszczanie piły, napędzane napędem elektrycznym, czasem nawet ustawienie wysokości za pomocą panelu sterującego.

Piły maszyny do cięcia formatowego są z reguły nachylone do 45 stopni, jak na zdjęciu maszyn do cięcia formatowego. Spowoduje to przechylenie całego zespołu piły. Dzięki obecności specjalnych czopów, pozioma oś obrotu maszyny przebiega wzdłuż linii przecięcia płaszczyzny stołu stałego i piły głównej, co eliminuje zakleszczanie się piły w szczelinie stołu. Funkcja ta jest niezbędna przy produkcji elementów mebli skrzyniowych.

Ruchomy i stały stół

Główny stały stół, odlany z żeliwa, posiada górną frezowaną powierzchnię, której wymiary można regulować, instalując na nim dodatkowo stoły przedłużające i rozszerzające oraz równoległą, ruchomą linijkę zderzakową.

Stół ruchomy składa się konstrukcyjnie z wózka, który wykonany jest z konstrukcji wielokomorowej profil aluminiowy, ramę nośną, linijkę kątową posiadającą składane ograniczniki i wysięgnik teleskopowy, ramę nośną i jej wspornik. Przewóz dzięki własny projekt jest odporna na obciążenia zginające i skręcające.

Najczęściej w produkcja mebli Stosowane są piły formatowe o długości wózka około 3200 milimetrów. Jest to najbardziej odpowiednie rozwiązanie dla urządzeń z ruchomym wózkiem, ponieważ pasuje do większości wymiarów płyt stosowanych w przedsiębiorstwach.

Nie goń wysokie ceny maszyn do cięcia formatów, wierząc, że działają lepiej. Pamiętaj, że najdłuższa długość cięcia będzie zawsze mniejsza niż skok wózka, jeśli masz piłę podcinającą. Dla pełne przejście Strefa cięcia z przedmiotem obrabianym wymaga dodatkowych 200-300 milimetrów.

Do przemieszczania przedmiotu wykorzystuje się wózek rolkowy poruszający się po stalowych prowadnicach oraz separator z kulkami lub rolkami poruszający się pomiędzy stalowymi prowadnicami w kształcie litery V. Aby wyregulować stół główny lub piłę ruchomą względem płaszczyzny, konstrukcja maszyn do cięcia formatowego z reguły zapewnia odpowiednie kompensatory lub regulatory.

Przewodnicy i powozy

Ruchomy stół maszyn formatujących pełni funkcję podłoża przeznaczonego do układania wycinanych płyt i musi utrzymać ciężar materiału. Obciążenie przejmuje sam wózek i jego prowadnice. Jeśli nie są wystarczająco sztywne, prowadnice wózka będą poddawane nie tylko obciążeniom pionowym, ale także momentowi obrotowemu.

Ze względu na znaczną długość dźwigni przyłożenie obciążenia w punktach styku rolek lub kulek w prowadnicach liniowych osiąga wartość maksymalną. Dlatego w maszynach z wózkiem stosuje się specjalne prowadnice, które zapewniają swobodę ruchu i eliminują występowanie w nich szczelin, co bezpośrednio wpływa na dokładność obróbki wycinanego przedmiotu.

Różne maszyny różnych producentów korzystają z prowadnic różne projekty za pomocą rolek, piłek i ich kombinacji. Najpopularniejszą konstrukcją, niezależnie od ceny piły, jest aluminiowy wózek, który porusza się po stalowych prowadnicach na liniowych łożyskach kulkowych.

Prowadnice są często wykonane w postaci stalowych pasków, które są wbudowane w aluminiowy korpus wózka w taki sposób, że utworzone są dwa „kanały”, w których mieszczą się kulki. Taki obwód „pryzmatyczny” jest w stanie przyjmować obciążenia w dowolnym kierunku. Aby zwiększyć żywotność okładziny, konstrukcja przed montażem jest poddawana hartowaniu termicznemu. Oraz anodowanie, które zapobiega pojawianiu się pasków na przedmiocie obrabianym z powodu zanieczyszczenia aluminium.

Istnieją również prowadnice, w których kulki nie są stalowe, ale plastikowe, których sztywność osiąga się poprzez zastosowanie profilu aluminiowego z duża ilość wewnętrzne żebra. Niektóre prowadnice mają wbudowane kompensatory zużycia, ale tego urządzenia zwykle nie da się naprawić w domu.

Dodatkowe opcje

Wiele pił panelowych jest wyposażonych w cyfrowe wskaźniki położenia ograniczników i linijek, które są montowane bezpośrednio na nich. Istnieją również maszyny, w których aktualna pozycja linijkę lub ogranicznik ustawia się na ekranie monitora za pomocą panelu sterującego, a następnie urządzenia te przesuwają się do zadanej pozycji automatycznie za pomocą indywidualnego napędu elektrycznego.

W urządzeniach do cięcia formatowego jako wyposażenie standardowe lub dodatkowe można zastosować:

- elektryczny układ hamulcowy piły głównej,

- regulacja prędkości ruchu brzeszczotu głównego,

- system automatycznego smarowania i regulacji kąta zespołu piły,

- napędy elektromechaniczne,

- silniki elektryczne o zwiększonej mocy,

- osłona górna brzeszczotów, która wyposażona jest w rurę do odsysania trocin,

- dociski pneumatyczne lub mimośrodowe do mocowania detali,

- dodatkowa rama nośna,

- linijka obrotowa do cięcia półfabrykatów i płyt pod kątem pośrednim,

- podwójny ogranicznik narożnikowy,

- czujnik wibracji,

- system ochrony przed wnikaniem wiórów i pyłu.

Produkcja maszyny do cięcia paneli

Jeśli planujesz rozpocząć produkcję mebli skrzyniowych, powinieneś zapytać, jak wykonać maszynę do cięcia formatowego. Zasada działania jest prostsza niż prosta, ale cena fabrycznej maszyny do cięcia formatowego jest całkiem przyzwoita. Nie każdy prywatny właściciel może sobie pozwolić na zakup takiego sprzętu. Ale złożenie maszyny własnymi rękami jest możliwe dla każdej osoby, która potrafi posługiwać się narzędziami i choć trochę zna technologię.

Podczas pracy będziesz potrzebować: metalowe rury, kanały i narożniki metalowe, dwa silnik elektryczny, pył główny i tarcza podcinająca, wały od maszyn rolniczych, elementy złączne (nakrętki i śruby), komplet narzędzi metalowych, spawarka.

Najpierw musisz wykonać mocną stalową ramę piły panelowej za pomocą metalowych kanałów. Wymiary półfabrykatów podstawy powinny być następujące: długość maszyny 6500-6700 milimetrów, szerokość 2500 milimetrów, wysokość 800-1100 milimetrów. Następnie zbuduj prowadnicę główną i podłogową maszyny i przymocuj je do łóżka. Do produkcji prowadnic zwykle stosuje się rurę o wymiarach 60 na 5 na 6500 milimetrów.

Ruchomy stół roboczy musi być przystosowany do przesuwania się po prowadnicy, ponieważ stół będzie podawać arkusz podczas pracy. Zapewnij długość linii cięcia 3000-3200 milimetrów. W razie potrzeby możesz zwiększyć lub zmniejszyć ten parametr; w tym celu wystarczy zmienić długość prowadnic.

Zawieś na maszynie dwie piły - piłę podcinającą i piłę główną. Piły należy montować na zespole piły, obracają się one ku sobie i napędzane są dwoma silnikami asynchronicznymi. Pamiętaj, aby zapewnić możliwość przechylenia bloku pod kąt ostry do 45 stopni. W tym celu należy wyposażyć agregat piłowy w specjalny mechanizm obrotowy.

Zachowaj ostrożność przy wyborze silników, ponieważ napędzają one piły. Moc silnika musi wynosić co najmniej 2,9 kW. Silniki muszą obracać piłę główną z prędkością około 5000 obr/min, a piłę podcinającą z prędkością 8000 obr/min. W konstrukcji maszyny zastosowano piły o średnicy 250 milimetrów, które umożliwiają cięcie płyt wiórowych laminowanych i listew wykończeniowych.

Dla bezpieczne użytkowanie maszyny do cięcia formatowego zrób to sam pomieszczenia produkcyjne Zapewnij dobrą wentylację wyciągową, ponieważ cząsteczki drewna mogą zapalić się od najmniejszej iskry powstałej podczas pracy silników. Biorąc pod uwagę dużą prędkość ruchu brzeszczotów, zaleca się zachowanie szczególnej ostrożności podczas pracy na maszynie, ponieważ dyski obracające się z dużą prędkością mogą spowodować obrażenia pracownika, łącznie z utratą ręki i całej kończyny.

Po wykonaniu w domu maszyny do cięcia formatowego możesz rozpocząć bezpośrednią obróbkę materiału. Blachy mają zazwyczaj duże wymiary, dlatego przed zamontowaniem blachy w mechanizmie warto wykonać wstępne oznaczenia w miejscach, w których będą wykonywane nacięcia. Rozmiar przedmiotu obrabianego powinien być większy o co najmniej 7–8 milimetrów z każdej strony. Po utworzeniu małego stosu półfabrykatów z oznaczeniami można przystąpić do cięcia i przycinania materiału.