Kompozitne tehnologije. Tehnologije proizvodnje kompozitnih materijala. Vraćanje dijagonalnog kotača pumpe

T tehnologija kompozita rješava problem dobivanja ojačanih materijala. Riječ tehnologija dolazi od dvije grčke riječi: techne - vještina i logos - riječ, učenje. Obično u imenima ove vrste drugi dio "logija" odgovara pojmu "znanost". Na primjer, zoologija je znanost o životinjama, geologija je znanost o strukturi Zemlje. Po analogiji, tehnologiju treba definirati kao znanost o obrtništvu.

Tehnologija kompozita – dio tehnologije materijala

Ali riječ "znanost" pored riječi "tehnologija" pojavila se relativno nedavno. Tehnologija se obično definira kao skup metoda. Ako govorimo o O tehnologija materijala, onda je ovo skup metoda za dobivanje i obradu materijala. Vlakna kao sastavni dijelovi materijala. Prije samo nekoliko desetljeća s ovom se definicijom moglo složiti. A danas nedvojbeno zahtijeva pojašnjenje. Tehnologija materijala danas nije samo skup metoda, već i znanost o dobivanju i obradi materijala, koja ima svoju teorijsku osnovu (teorija metalurških procesa, teorija obrade tlakom, teorija toplinske obrade itd.) , vlastite istraživačke metode, vlastita načela. A stvaranje novih materijala nezamislivo je bez korištenja njegovih dostignuća. Ali imajući ovo na umu, ne treba zaboraviti na prvi dio riječi. Uostalom, tehnologija je i vještina. A vještina je slična umjetnosti. Da biste postali dobar tehnolog, osim znanja potrebno je imati domišljatost i domišljatost. A potreban je i talent. Međutim, ove kvalitete nisu suvišne u bilo kojem poslu. Ljudi sudjeluju u stvaranju materijala razne specijalnosti. Teoretičari materijala su fizičari, kemičari, mehaničari koji proučavaju opći obrasci ponašanje materijala. Znanstvenici i tehnolozi za materijale su stručnjaci koji koriste te uzorke za stvaranje novih materijala i razvoj metoda za njihovu proizvodnju. Oni su poveznica između teorije i prakse. A tu su i proizvodni tehnolozi koji rade izravno u tvornicama i bave se razvojem procesa za proizvodnju proizvoda u industrijskim uvjetima. Govorit ćemo o radu znanstvenika i tehnologa za materijale.

Vlakna kao sastavni dijelovi materijala. Prije samo nekoliko desetljeća s ovom se definicijom moglo složiti. A danas nedvojbeno zahtijeva pojašnjenje. Tehnologija materijala danas nije samo skup metoda, već i znanost o dobivanju i obradi materijala, koja ima svoju teorijsku osnovu (teorija metalurških procesa, teorija obrade tlakom, teorija toplinske obrade itd.) , vlastite istraživačke metode, vlastita načela. A stvaranje novih materijala nezamislivo je bez korištenja njegovih dostignuća. Ali imajući ovo na umu, ne treba zaboraviti na prvi dio riječi. Uostalom, tehnologija je i vještina. A vještina je slična umjetnosti. Da biste postali dobar tehnolog, osim znanja potrebno je imati domišljatost i domišljatost. A potreban je i talent. Međutim, ove kvalitete nisu suvišne u bilo kojem poslu. Ljudi sudjeluju u stvaranju materijala razne specijalnosti. Teoretičari materijala su fizičari, kemičari, mehaničari koji proučavaju opći obrasci ponašanje materijala. Znanstvenici i tehnolozi za materijale su stručnjaci koji koriste te uzorke za stvaranje novih materijala i razvoj metoda za njihovu proizvodnju. Oni su poveznica između teorije i prakse. A tu su i proizvodni tehnolozi koji rade izravno u tvornicama i bave se razvojem procesa za proizvodnju proizvoda u industrijskim uvjetima. Govorit ćemo o radu znanstvenika i tehnologa za materijale. Tehnologija kompozita - zadatak za stručnjaka

Uzmimo za primjer Specijalist za tehnologiju kompozita. Koje probleme mora riješiti? Ovdje je jedan od njih. Dano: borova vlakna namotana na bobine; aluminij (u bilo kojem obliku - listovi, žica, prah, talina) možete odabrati po vlastitom nahođenju. Potrebno: međusobno povezati vlakna i aluminijsku matricu, čime se dobiva bor-aluminij visoke čvrstoće. Tehnolog mora odlučiti kako to učiniti. Da bi razgovor bio konkretniji, razgovarajmo o tome kako dobiti takav kompozit u obliku ploče u kojoj su sva vlakna ravnomjerno raspoređena po presjeku i položena paralelno jedna s drugom. Rješavanje zadanog problema znači davanje odgovora na tri osnovna pitanja:- Kako osigurati polaganje vlakana u zadanom smjeru?

- Kako uvesti vlakna u matricu da se dobije lim potrebne strukture i svojstava?

- Kako spriječiti omekšavanje i uništavanje vlakana tijekom procesa proizvodnje materijala, au isto vrijeme osigurati njihovu čvrstu vezu s matricom?

Kako orijentirati vlakna u kompozitu

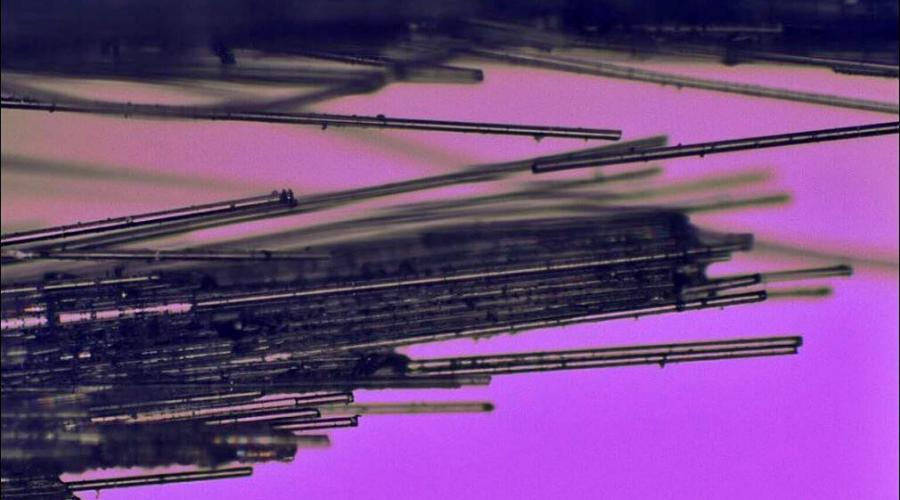

Krenimo redom. Kako orijentirati vlakna u kompozitu? Da su dovoljno debele, poput čeličnih šipki kojima su ojačane, ne bi bilo posebnih problema. Možete staviti jednu po jednu u posebno pripremljena gnijezda. Vlakna kao osnova kompozita. Ali moramo se nositi s tankim vlaknima promjera oko 100 mikrona. U limu debljine 5 mm i širine 500 mm bit će ih više od 100 tisuća; ručno polaganje svakog vlakna na unaprijed određeno mjesto očito je nerealan zadatak. Stroj to može učiniti. Treba voditi računa da se vlakna ne smiju međusobno dodirivati, moraju biti postavljena na određenoj udaljenosti jedna od druge kako bi se osigurala potrebna koncentracija u matrici. Ovdje možete ponuditi nekoliko opcija, ali vjerojatno jedna od najboljih je ona koja se danas široko koristi u praksi - način namotavanja. Uzmite cilindrični bubanj, čiji je opseg jednak duljini budućeg lista, i postavite ga na tokarilica i namotajte vlakna na njega sa zadanom udaljenosti. Ideja je zatim prerezati sva vlakna duž generatrise cilindra i razviti ih u ravninu, što rezultira jednim slojem paralelnih vlakana. Duljina ovog sloja jednaka je opsegu bubnja. A kako biste zadržali relativni položaj vlakana u sloju, morate ih nekako pričvrstiti jedno za drugo prije rezanja. Možete ga, primjerice, premazati ljepilom i nakon što se osuši rezati po liniji. U tom slučaju odaberite ljepilo tako da se, ako je potrebno, može lako ukloniti, recimo, spaliti zagrijavanjem.

Vlakna kao osnova kompozita. Ali moramo se nositi s tankim vlaknima promjera oko 100 mikrona. U limu debljine 5 mm i širine 500 mm bit će ih više od 100 tisuća; ručno polaganje svakog vlakna na unaprijed određeno mjesto očito je nerealan zadatak. Stroj to može učiniti. Treba voditi računa da se vlakna ne smiju međusobno dodirivati, moraju biti postavljena na određenoj udaljenosti jedna od druge kako bi se osigurala potrebna koncentracija u matrici. Ovdje možete ponuditi nekoliko opcija, ali vjerojatno jedna od najboljih je ona koja se danas široko koristi u praksi - način namotavanja. Uzmite cilindrični bubanj, čiji je opseg jednak duljini budućeg lista, i postavite ga na tokarilica i namotajte vlakna na njega sa zadanom udaljenosti. Ideja je zatim prerezati sva vlakna duž generatrise cilindra i razviti ih u ravninu, što rezultira jednim slojem paralelnih vlakana. Duljina ovog sloja jednaka je opsegu bubnja. A kako biste zadržali relativni položaj vlakana u sloju, morate ih nekako pričvrstiti jedno za drugo prije rezanja. Možete ga, primjerice, premazati ljepilom i nakon što se osuši rezati po liniji. U tom slučaju odaberite ljepilo tako da se, ako je potrebno, može lako ukloniti, recimo, spaliti zagrijavanjem. Kako uvesti vlakna u matricu

Ali bolje je raditi stvari drugačije. Koristite sam materijal matrice kao sredstvo za pričvršćivanje. Zatim možete izvršiti dva zadatka odjednom kako biste pravilno održali kompozitnu tehnologiju: popraviti vlakna u traženom položaju i u isto vrijeme unesite ih u matricu, odnosno odgovoriti na drugo glavno pitanje našeg zadatka. Nije loša ideja. Ali opet se javlja isti mučni problem - kako? Kako to učiniti? Bez znanja iz fizike i kemije ne možete.Elektrokemijska metoda

Može se koristiti elektrokemijska metoda, nanošenjem galvanske prevlake matričnog metala na bubanj s vlaknima namotanim na njega. To u principu nije teško, ali:- oduzima puno vremena

- ne mogu se svi metali primijeniti na ovaj način,

- Kod složenih legura teško je osigurati željeni sastav matrice.

Plazma raspršivanje premaza

Ovdje je najprikladnija opcija. Koristiti plazma raspršivanje premaza. Ovom metodom materijal matrice se topi strujom niskotemperaturne plazme (ioniziranog plina s Prosječna temperatura oko 10 000 K), raspršuje se istim protokom i prenosi na površinu bubnja, pokrivajući vlakna i ispunjavajući praznine između njih. Protok plazme dobiva se pomoću posebnog uređaja - plazmatrona, u kojem se radni plin (dušik, argon, vodik, helij itd.) ionizira pod djelovanjem lučnog pražnjenja. Iako se plazma proizvedena u konvencionalnim plazmatronima naziva niskotemperaturnom, ta “niska” temperatura (10 000 K) sasvim je dovoljna da se otopi bilo koji materijal koji postoji u prirodi. Kapljice rastaljenog metala dospijevaju u hladni bubanj i, dajući mu toplinu, kristaliziraju se, tvoreći jednoliku prevlaku na bubnju ako se ravnomjerno okreće. Materijal koji se raspršuje (u našem slučaju aluminij) obično se unosi u mlaz plazme u obliku praha ili žice. Izvana, postupak nanošenja plazma premaza podsjeća na bojanje pištoljem za prskanje. Samo umjesto pištolja za prskanje postoji plazmatron, a umjesto boje postoji matrična legura. U principu, nije potrebno koristiti plazmu za ovu svrhu; plinski plamenik ili neki drugi uređaj, ali raspršivanje plazmom je vrlo zgodno i naširoko se koristi u stvaranju kompozita. Ojačani monosloj dobiven raspršivanjem reže se duž jedne od generatrisa cilindra i razvija u ravninu. Čvrstoća premaza je dovoljna da spriječi međusobno pomicanje vlakana, ali nije dovoljna da osigura visoku čvrstoću kompozita. Debljina dobivenih monoslojeva obično je jedan i pol do dva promjera vlakana, odnosno oko 200 mikrona, a da vas podsjetim, trebamo lim debljine 5 mm. Što da napravim? Opet "kako?"Jednoslojno valjanje

Ovaj put ne morate dugo tražiti odgovor: morate učiniti slojevita torta iz dobivenih monoslojeva, odnosno sakupite ih u paket potrebna debljina i nekako ih zapečatiti, povezujući ih neraskidivo jednu s drugom. To se može učiniti, na primjer, rolling monolayers ili toplo prešanje. U prvom slučaju, paket se zagrijava u pećnici i prolazi između rotirajućih valjaka. Tijekom valjanja monoslojevi se povezuju u monolitni materijal, a materijal matrice u svakom monosloju se zbija, što dovodi do povećanja čvrstoće matrice i čvrstoće njezine veze s vlaknima.Vruće prešanje monoslojeva

Ponekad je svrsishodnije pakete jednoslojnih zbijati ne valjanjem, već vruće prešanje. Da bi se to učinilo, stavljaju se u kalup čija duljina i širina radne ravnine odgovara dimenzijama jednoslojnih slojeva i pritisnu se odozgo probijačem. Kalup se zagrijava kako bi se postigla potrebna procesna temperatura. Zagrijana vreća se zbija, otuda i naziv - vruće prešanje. Kako bi se stvorila jaka veza između monoslojeva i kako bi se sve čestice nataloženog matričnog metala spojile zajedno u monolit, potrebno ga je držati pod pritiskom, čime se omogućuje procesima difuzije da obave svoj posao. Ovi procesi, zajedno s pritiskom, osiguravaju visoka mehanička svojstva našeg slojevitog kolača. Zbog toga se ovaj način proizvodnje kompozita ponekad naziva i difuzijskim zavarivanjem.Kompozitna tehnologija u obliku šipke ili složenog profila

U odnosu na postavljeni zadatak, odgovorili smo na drugo pitanje - kako uvesti vlakna u matricu. Ali što ako trebate dobiti kompozit u obliku šipke ili složenog profila? Još jedno "kako". Možete opet pribjeći motanje jednoslojnih vrećica, samo ne u glatkim rolama, već u kalibriranim, odnosno s posebnim rezovima koji odgovaraju potrebnoj konfiguraciji. Ili možete koristiti tzv metode tekuće faze, kada je matrica u tekućem stanju tijekom proizvodnje kompozita. Vlakna, koja se odmotavaju iz kalema (broj kalema jednak je broju vlakana u kompozitu), prolaze, bez dodira jedno s drugim, kroz kupku rastaljenog matričnog metala, kvase se njime i ulaze u matricu, koja formira šipka željenog presjeka. Nakon toga, šipka se hladi, metal matrice se stvrdne, tvoreći kompozitni materijal s vlaknima. Na ovaj način moguće je dobiti šipke najrazličitijih profila. Proizvodi sa složenim profilima, kao što su turbinske lopatice, mogu se jednostavno proizvesti impregnacijom. Vlakna se stavljaju u kalup za lijevanje, čija radna šupljina odgovara obliku oštrice (kako to učiniti je zasebno pitanje koje sada nećemo razmatrati, ali to se može učiniti, iako nije lako), a zatim tekućina matrični metal se ulijeva u kalup. Razmaci između vlakana obično su mali i rastaljeni metal ih teško može ispuniti, ali ih treba ispuniti što je brže moguće kako se vlakna ne bi imala vremena otopiti u matrici. Stoga se u većini slučajeva impregnacija provodi pod pritiskom. Kalup za lijevanje se vakuumira i tekući metal unosi ga pod atmosferski pritisak. Za brzu i pouzdanu impregnaciju u pravilu je dovoljna razlika tlaka od jedne atmosfere. Ali to je samo slučaj kada su vlakna namočena rastaljenim matričnim metalom. Ako se to ne dogodi, potrebno je nešto poduzeti. Na primjer, ugljična vlakna se ne kvase tekućim aluminijem, pa nije moguće dobiti ugljik-aluminij jednostavnim impregniranjem grafitnih niti aluminijem. Ali ako prvo premažete ove niti najtanji sloj kroma ili nikla (dovoljno je nanijeti premaz debljine jednog mikrometra), koji se dobro nakvase aluminijem, osigurat će se impregnacija i dobiti kompozit. Glavno zanimanje tehnologa je odgovoriti na pitanje "kako?" Kako to učiniti? Točni odgovori na ovo pitanje mogu se dati ako su poznati odgovori na pitanje “zašto?”. Ako zamislite automehaničara koji zna zategnuti vijke i matice, ali ne poznaje strukturu automobila. On je bezvrijedan. Isto tako, tehnolog koji ne razumije fiziku procesa koji se odvijaju pri dobivanju materijala je inferiorni stručnjak. Na primjer, tehnolog zna da u mnogim slučajevima, nakon zagrijavanja, kompozit omekša. Odmah se javlja problem - kako se nositi s tim? Ovo pitanje je slično trećem "kako?" postavljenom na početku razgovora. A da biste riješili ovaj problem, morate znati zašto dolazi do omekšavanja kompozita. Odgovor na ova pitanja daje kompozitna tehnologija.Robotski kompleks Za strojna obrada proizvodi iz kompozitni materijali dizajniran za mehanizaciju i automatizaciju nekih od najintenzivnijih operacija u tehnološkom ciklusu:

- Obrezivanje i uklanjanje tehnološke bljeskalice

- Glodanje utora, udubljenja i pozicionera za ugrađene elemente

- Bušenje i glodanje kroz rupe složenih oblika

- Glodanje kroz rupe velike veličine(prozorski otvori, vratašca i sl.)

Robotski kompleks omogućuje vam pružanje sljedećih pogodnosti:

- Povećana brzina obrade u usporedbi s ručnim metodama

- Visoka ponovljivost i kvaliteta obrade

- Glodanje s visokom kvalitetom rubova "u jednom prolazu"

- Poboljšanje uvjeta rada

- Stvaranje dodatnih radnih mjesta intenzivnog znanja

Na način kontakta Tijekom kalupljenja stakleni materijal se ručno impregnira smolom pomoću četke ili valjka. Impregnacija se može provoditi istovremeno s valjanjem u kalupu ili zasebno. Valjanje se provodi kako bi se uklonio zrak iz laminata i ravnomjerno rasporedilo vezivo.

Kompozitni materijali su materijali izrađeni od nekoliko komponenti. Uglavnom se izrađuju od plastične podloge, armirajućeg punila i nekih drugih tvari. Kao rezultat toga, kompozit karakterizira visoka čvrstoća, krutost i mnoga druga korisna svojstva.

Tehnologije polimernih kompozita su metode za stvaranje materijala čija je matrica polimer. Imaju ogroman broj tipova i vrsta, što je osiguralo njihovu prevalenciju i popularnost. Postoje sljedeće vrste keramičkih polimera:

staklena vlakna;

plastika ojačana karbonskim vlaknima;

boroplastika;

organoplastika;

polimeri punjeni prahom;

tekstualne ploče.

Kompozitni keramičkih materijala koriste se u raznim područjima, među kojima su sljedeća:

Izgradnja;

Elektrotehnika;

kemijska industrija;

radovi na cesti;

telekomunikacija;

zrakoplovna industrija itd.

Prevalencija i popularnost kompozitnih tehnologija povezana je s mnogim prednostima ove metode proizvodnje materijala. Vrijedno je obratiti pozornost na sljedeće pozitivne kvalitete:

Poboljšano fizikalno-kemijske karakteristike;

prilično nisko specifična gravitacija;

otpornost na koroziju, truljenje ili savijanje;

niska toksičnost pri gorenju;

nezapaljivost ili teško zapaljivost;

jedinstvena kemijska otpornost;

nizak koeficijent linearne ekspanzije zbog djelovanja topline;

prilično širok temperaturni raspon funkcionalnosti;

visoka električna izolacijska svojstva;

povećana čistoća okoliša.

U XXI stoljeće Kompozitni materijali na bazi keramičkih polimera postali su jedna od vrlo popularnih supstanci uz pomoć kojih se rješavaju razni tehnološki problemi u najrazličitijim područjima, poput građevinarstva, strojarstva ili drugih vrsta industrije. To je postignuto uz pomoć mnogih prednosti koje razlikuju kompozite od ostalih vrsta materijala popularnih do sada.

Oporavak dijagonalni kotač pumpa

Kompozitni materijali se također mogu koristiti za obnovu dijagonalnog kotača pumpe. Uz sličan zahtjev za popravak crpnog uređaja Otpadne vode Pod imenom KSB Sewatec, tvrtka MP Angarsky Vodokanal kontaktirala je Ceramet.

Tijekom tri godine rada, učinak crpke pao je na 70%, počevši od prvog dana rada. Popravak je uključivao metalnu restauraciju, primjenu kompozitnog materijala i dinamičko balansiranje. Dakle, korištenjem kompozitnih tehnologija, moguće je produžiti vijek trajanja crpke i postići uštedu troškova od 4,5 puta.

Značajke materijala Ceramet

Ceramet kompozitni keramički materijali dizajnirani su za zaštitu opreme, produžujući njezin životni vijek i produžujući vijek trajanja. To značajno smanjuje vrijeme zastoja i potrebu za kupnjom dodatnih rezervnih dijelova.

Osobitost materijala Ceramet je njegov prilično širok raspon primjena, koji uključuje:

Popravak crpna oprema;

obnova pužnica;

poboljšanje funkcionalnosti izmjenjivača topline;

popravak cjevovoda, oluka i sl.

Dakle, kompozitni materijal Ceramet može se koristiti za mnoge različite svrhe, što je povoljnije od drugih metoda obnove opreme.

1U članku je prikazano trenutno stanje tehnologije za proizvodnju proizvoda od kompozitnih materijala, uključujući podatke o korištenim tehnologijama, softveru, opremi za izradu matrica, opremi za izradu kompozitnih proizvoda, opremi za praćenje geometrije proizvoda i ispitivanje bez razaranja.

kompozitni materijali

oprema za izradu matrice

1. Suvremeni kompozitni materijali / ur. P. Krok i L. Browman; traka iz engleskog – M., 1978.

2. Konstrukcija i čvrstoća stakloplastike i trupova brodova. Inozemna brodogradnja 1965. – 1973 // Brodogradnja, 1973.

3. Frolov S.E. Metode stvaranja novih makronehomogenih kompozitnih materijala i tehnološka rješenja za izradu konstrukcija trupa od njih // Brodogradnja br. 3 2003, str. 55-59 (prikaz, ostalo).

4. CAE – tehnologije u 2012. godini: pregled postignuća i analiza tržišta. – CAD/CAM/CAE Observer #4 (80) / 2013.

5. Razgovor s V.A. Seredka i A.Yu. Sofronov časopisu CAD/CAM/CAE Observer #2 (78) / 2013.

6. Pametne tehnologije za zrakoplovnu industriju. Povećanje konkurentnosti domaćih poduzeća za proizvodnju zrakoplova na primjeru zajedničkih projekata tvrtke Solver i JSC VASO // CAD i grafika, br. 1. 2011. P. 56-62.

7. Lukyanov N.P. Iskustvo u korištenju kompozitnih materijala za izgradnju PMO brodova // Brodogradnja. broj 3. 2007. str. 19-26.

Kompozitni materijal je materijal čija se struktura sastoji od nekoliko komponenti s različitim fizikalnim i mehaničkim svojstvima: metalne ili nemetalne matrice sa zadanom raspodjelom učvršćivača u njima, njihova kombinacija daje kompozitnom materijalu nova svojstva. Prema prirodi strukture kompozitni materijali se dijele na vlaknaste materijale, ojačane kontinuiranim vlaknima i vlaknima, disperzijsko ojačane materijale dobivene uvođenjem dispergiranih čestica učvršćivača u matricu, slojevite materijale nastale prešanjem ili valjanjem. različiti materijali.

Danas su kompozitni materijali posebno traženi u raznim industrijama. Prvi brodovi od stakloplastike napravljeni su u drugoj polovici 30-ih godina 20. stoljeća. Od 50-ih godina prošlog stoljeća brodogradnja od stakloplastike postala je raširena u svijetu; izgrađen je značajan broj jahti, radnih i spasilačkih čamaca i ribarskih brodova, desantnih čamaca itd. Jedna od prvih primjena kompozitnih materijala u zrakoplovstvu bila je proizvodnja plastičnih ploča ojačanih karbonskim vlaknima na stražnjem rubu krila zrakoplova F-111A 1967. godine. U posljednjih godina U zrakoplovnim proizvodima sve češće možete pronaći strukture izrađene od troslojnog "sendviča" s aluminijskom saćastom jezgrom i oblogama od karbonskih vlakana. Trenutno se oko 50% ukupne težine zrakoplova Boeing 787 ili Airbus A350 sastoji od kompozitnih materijala. U automobilskoj industriji kompozitni materijali koriste se već duže vrijeme, uglavnom je razvijena tehnologija za proizvodnju aerodinamičkih karoserija. Kompozitni materijali koriste se u ograničenoj mjeri za izradu dijelova ovjesa i motora.

Međutim, donedavno su poduzeća uglavnom koristila ručno postavljanje dijelova od kompozita, a serijska proizvodnja proizvoda nije zahtijevala duboku automatizaciju procesa. Danas, s razvojem konkurencije na tržištu, nemoguće je bez modernih alata za dizajn i pripremu proizvodnje, kao i učinkovite opreme za rad s kompozitima.

Tehnologije za izradu proizvoda od kompozitnih materijala

U većini slučajeva, kemijski stvrdnuta termoreaktivna smola koristi se kao vezivno punilo, proces stvrdnjavanja karakterizira egzotermna kemijska reakcija. Uglavnom se koriste poliesterske, epoksidne, fenolne i visokotemperaturne smole. Najčešće se u proizvodnji dijelova složenih konfiguracija koriste tehnologije čija je suština postavljanje "suhe" baze nakon čega slijedi impregnacija sastavom veziva ("mokro" prešanje, namotavanje, ubrizgavanje, prešanje smolom / RTM) ili naizmjenično postavljanje "suhe" podloge s filmskim ljepilom (vakuumska impregnacija, Infuzija smole / RFI). Postoji nekoliko osnovnih tehnologija za izradu dijelova od kompozitnih materijala, uključujući ručne i automatizirane metode:

- impregnacija armaturnih vlakana matričnim materijalom;

- oblikovanje u kalupu armaturnih traka i matrice dobivene namotavanjem;

- hladno prešanje komponenti nakon čega slijedi sinteriranje;

- elektrokemijsko premazivanje vlakana s naknadnim prešanjem;

- taloženje matrice plazma raspršivanje na učvršćivač nakon čega slijedi kompresija;

- šaržno difuzijsko zavarivanje jednoslojnih traka komponenti;

- zajedničko valjanje armaturnih elemenata s matricom itd.

Osim toga, tehnologija za proizvodnju dijelova pomoću preprega (poluproizvoda koji se sastoje od osnovnog materijala impregniranog vezivnim sastavom) postala je široko rasprostranjena.

Softver

Zadatak oblikovanja proizvoda od kompozitnih materijala je ispravan odabir sastavi koji osiguravaju kombinaciju svojstava potrebnih u konkretnom operativnom slučaju. Pri projektiranju armiranih polimernih kompozitnih materijala naširoko se koristi računalna obrada podataka, za što je razvijen veliki broj različitih programskih proizvoda. Njihovom primjenom moguće je poboljšati kvalitetu proizvoda, smanjiti vrijeme trajanja razvoja i organizacije proizvodnje konstrukcija te riješiti probleme njihova racionalnog projektiranja na cjelovit, kvalitetan i brz način. Uzimajući u obzir neravnomjernost opterećenja, moguće je projektirati konstrukciju trupa od armiranog kompozita različite debljine, koja može varirati nekoliko desetaka puta.

Suvremeni programski proizvodi mogu se podijeliti u dvije skupine: oni koji izvode šaržnu analizu laminata u "dvodimenzionalnoj" ili "greda/ploča" formulaciji i u trodimenzionalnoj. Prva skupina su programi kao što su Laminator, VerctorLam Cirrus itd. “Trodimenzionalno” rješenje je metoda konačnih elemenata, a među dostupnim programskim proizvodima postoji veliki izbor. Postoje različiti softverski proizvodi na tržištu “tehnologije modeliranja kompozita”: FiberSim (Vistagy / Siemens PLM Software), Digimat (e-Xstream / MSC Software Corp.), Helius (Firehole Composites / Autodesk), ANSYS Composite PrepPost, ESAComp (Altair) Inženjering) itd.

Gotovo sav specijalizirani softver raznih tvrtki ima mogućnost integracije s CAD sustavima visoke razine - Creo Elements/Pro, Siemens NX, CATIA. Općenito, rad je sljedeći: odabran je materijal sloja, određeni su opći parametri paketa slojeva, određena je metoda formiranja sloja, metoda sloj-po-sloj koristi se za izradu jednostavnih dijelova i zona ili konstrukcija metode projektiranja koriste se za složene proizvode. Tijekom polaganja slojeva postavlja se njihov redoslijed. Ovisno o načinu izrade proizvoda (ručno polaganje, kalupljenje, polaganje trake, polaganje vlakana) provodi se sloj po sloj analiza materijala na moguće deformacije. Sastav slojeva prilagođava se širini upotrijebljenog materijala.

Nakon što je slojevi završeni, korisnik dobiva podatke o proizvodu koji mu omogućuju korištenje u različite svrhe, npr.

- izlaz u obliku projektne dokumentacije;

- koristiti kao početne podatke za rezanje materijala;

- izvorni podaci za laserski projektor za označavanje kontura područja postavljanja uzorka.

Prijelaz na suvremene tehnologije za projektiranje i pripremu proizvodnje proizvoda omogućuje:

- smanjiti potrošnju kompozitnih materijala korištenjem preciznih razvrtala i strojeva za rezanje;

- povećati brzinu i poboljšati kvalitetu ručnog polaganja materijala upotrebom preciznih izradaka i laserskih projekcija njihovih polagačkih površina;

- postići visoku razinu ponovljivosti proizvoda;

- smanjenje utjecaja ljudskog faktora na kvalitetu proizvedenih proizvoda;

- smanjenje zahtjeva za kvalifikacijama za osoblje uključeno u instalaciju.

Oprema za izradu matrica

Izrada master modela od drva je radno intenzivan i dugotrajan proces; za smanjenje vremena izrade matrice i povećanje točnosti koriste se: troosne/petoosne CNC glodalice, kontrolno-mjerne mašine ili 3D skeneri.

Portalna petoosna glodalica (slika 1) dostupna je samo velikim proizvođačima. Male tvrtke koriste robotske komplekse za glodanje na linearnim robotskim jedinicama (slika 2), ili izrađuju master modele od lijepljenih izradaka. U ovom slučaju, kruti šuplji okvir se uzima kao osnova obratka, koji je zalijepljen izvana, a zatim potpuno obrađen. Tvrtke koje nemaju priliku obraditi cijeli proizvod idu drugim putem: prvo se u CAD sustavu pomoću ravnina gradi pojednostavljeni 3D model proizvoda, a na temelju pojednostavljenog modela dizajnira se kruti model. okvir snage od šperploče. Cijela vanjska površina tada je predstavljena u CAD sustavu kao obloga za unutarnji okvir. Dimenzije obloge su odabrane tako da se mogu glodati na postojećoj CNC glodalici (slika 3). Onda točno sastavljeni okvir zalijepljena oblaganje modela. Ovom metodom točnost glavnog modela je niža i potrebna je ručna dorada spojeva obloge, ali to vam omogućuje stvaranje proizvoda čije dimenzije značajno premašuju mogućnosti postojećih CNC strojeva.

Riža. 1. Petoosna glodalica MR 125, sposobna za obradu dijelova dimenzija 15x5 m i visine do 2,5 m

Riža. 2. Kuka robotski kompleks za mljevenje

Riža. 3. “Mala” petoosna glodalica

Oprema za izradu kompozita

Prvi korak u mehanizaciji kalupljenja bila je uporaba impregnacijskih strojeva koji osim impregnacije skupljaju staklene tkanine ili stakloplastike u višeslojne vreće ukupne debljine 4 - 5 mm. Za mehanizaciju procesa, smanjenje vjerojatnosti ljudske pogreške i povećanje produktivnosti koristi se, primjerice, metoda raspršivanja, kojom se mogu proizvesti vanjske obloge, pregradne ploče i druge strukture izrađene od stakloplastike. Metoda prskanja omogućuje dobivanje kalupnih kutova mehanizacijom i pruža veću produktivnost rada u usporedbi s kalupnim kutovima ručno oblikovanim od traka od stakloplastike ili stakloplastike. Sljedeća faza u razvoju proizvodnje kompozitnih proizvoda je uvođenje postrojenja za automatizirano namatanje ugljično-staklo punila. Prvi "robot" dizajniran za postavljanje suhe tkanine vrsta role demonstrirala je američka tvrtka Magnum Venus Plastech. Po prvi put u Rusiji, takva oprema je uvedena u JSC VASO. Ova oprema omogućuje proizvodnju kompozitnih dijelova duljine do 8 m i promjera do 3 m (slika 4).

Kako bi se olakšalo ručno postavljanje tkanine i smanjio otpad, koriste se strojevi za rezanje za automatsko rezanje tkanine/preprega, laserski projektori LAP i LPT za konturnu projekciju prilikom postavljanja preprega na proizvodnu opremu. Pomoću laserskog projekcijskog modula (slika 5) moguće je automatski generirati podatke o projekciji izravno iz 3D modela kompozitnog proizvoda. Ovakav način rada značajno smanjuje vremenske troškove, povećava učinkovitost procesa, smanjuje vjerojatnost nedostataka i grešaka te olakšava upravljanje podacima. Kompleks “softver - stroj za rezanje - projekcijski laser” u usporedbi s tradicionalnim polaganjem smanjuje intenzitet rada rezanja za oko 50%, intenzitet rada polaganja za oko 30%, te povećava stopu iskorištenja materijala, tj. možete uštedjeti od 15 do 30% materijala.

Prešanje plastike ojačane ugljičnim vlaknima metodom namotavanja omogućuje dobivanje proizvoda s najvećim karakteristikama deformacije i čvrstoće. Metode namotavanja dijele se na "suhe" i "mokre". U prvom slučaju za namotavanje se koriste preprezi u obliku niti, niti ili trake. U drugom slučaju, materijali za pojačanje impregnirani su vezivom izravno tijekom procesa namotavanja. Nedavno je razvijena oprema koja koristi računalni sustavi. To omogućuje dobivanje cjevastih proizvoda s zavojima i nepravilnog oblika, kao i proizvodi sa složenom geometrijom. Oprema za namotavanje fleksibilna tehnologija prilikom armiranja vlaknasti materijali može se polagati na trn u bilo kojem smjeru.

Riža. 4 Stroj za automatizirano namotavanje i polaganje ugljično-staklo punila Viper 1200 FPS iz MAG Cincinnati

Riža. 5. Sustav laserskog pozicioniranja (zeleni obris)

Oprema za praćenje geometrije i unutarnje strukture proizvoda

Konture proizvoda često imaju krivocrtne generatrise, koje nije moguće provjeriti tradicionalnim “plaz” metodama. Pomoću 3D skeniranja možete odrediti koliko se fizički uzorak podudara s 3D računalnim modelom. Za 3D skeniranje također možete koristiti koordinatni mjerni stroj (CMM) ili beskontaktni optički/laserski sustav za skeniranje. Međutim, kada se koriste, sustavi za beskontaktno skeniranje općenito ne mogu ispravno raditi na zrcalnim površinama i površinama visokog sjaja. Pri korištenju “mjernih krakova” bit će potrebno nekoliko uzastopnih ponovnih instalacija, budući da je radni prostor, zbog dizajna mjernih krakova, obično ograničen na sferu polumjera od 1,2-3,6 m.

Također materijali od stakloplastike Postoji niz problematičnih područja. Jedan od glavnih je kontrola kvalitete gotovog proizvoda (bez zračnih šupljina) i korozije tijekom rada. Za nerazorna ispitivanja brodskih trupova izrađenih od kompozita, X-zrake se široko koriste, ali se nastoje smanjiti iz više razloga. Nedavno su se počele pojavljivati publikacije koje opisuju detekciju raslojavanja pomoću infracrvene termografije (termovizije). Istovremeno, metode termovizijske i rendgenske NDT detekcije raslojavanja ne dopuštaju mjerenje njihove veličine i određivanje dubine defekata kako bi se procijenio njihov utjecaj na promjene karakteristika čvrstoće.

Zaključak

Trenutačno u Rusiji gotovo tek počinje intenzivan razvoj automatizacije montaže kompozitnih proizvoda, uključujući opremu za izradu matrica. Najčešće samo izvode pojedinačni elementi aerodinamički body kit za "tuning" automobila. Implementacija sustava FiberSIM u brodogradilištu Srednevsky tijekom projektiranja i izgradnje baznog minolovca projekta 12700, kao i na VASO, stroju za automatsko polaganje tkanine, uspješno je. Ali to su pojedinačni primjeri, potrebno je sveobuhvatno uvođenje novih tehnologija.

Bibliografska poveznica

Chernyshov E.A., Romanov A.D. SUVREMENE TEHNOLOGIJE PROIZVODNJE PROIZVODA OD KOMPOZITNIH MATERIJALA // Moderna visoka tehnologija. – 2014. – br. 2. – str. 46-51;URL: http://top-technologies.ru/ru/article/view?id=33649 (datum pristupa: 25. studenog 2019.). Predstavljamo vam časopise izdavačke kuće "Akademija prirodnih znanosti"

Tijekom ove metode koriste se unaprijed pripremljena punila. Zahvaljujući ovoj metodi, zajamčena je visoka homogenost proizvoda za čvrstoću, a pokazatelji se kontroliraju. Međutim, kvaliteta dobivenog proizvoda u velikoj mjeri ovisi o vještini i iskustvu radnika.

Proizvodnja ručno lijevanih proizvoda od stakloplastike podijeljena je u nekoliko faza. Prva faza naziva se pripremna, tijekom koje se površina matrice očekivanog proizvoda čisti, zatim odmašćuje i na kraju se nanosi sloj voska za odvajanje. Na kraju prve faze, matrica je prekrivena zaštitnim i dekorativnim slojem - gelcoat. Zahvaljujući ovom sloju, formira se vanjska površina budućeg proizvoda, postavlja se boja i štiti od učinaka štetnih faktora kao što su voda, ultraljubičasto svjetlo i kemijski reagensi. Negativne matrice se uglavnom koriste za proizvodnju gotovog proizvoda. Nakon što se poseban sloj gelcoata osušio, možete prijeći na sljedeću fazu, koja se naziva oblikovanje. Tijekom ove faze, inicijalno rezani stakleni materijal se stavlja u matricu; može se koristiti i druga vrsta punila. Slijedi proces formiranja "kostura" očekivanog proizvoda. Zatim se smola s katalizatorom, prethodno pomiješana, nanosi na pripremljeni stakleni materijal. Smola se mora ravnomjerno rasporediti četkama i mekim valjcima po matrici. Završna faza može se nazvati valjanjem. Koristi se za uklanjanje mjehurića zraka s laminata koji se još nije stvrdnuo. Ako se ne uklone, to će utjecati na kvalitetu gotovog proizvoda, pa se laminat mora valjati tvrdim valjkom. Nakon što se gotov proizvod stvrdne, vadi se iz kalupa i podvrgava strojnoj obradi koja uključuje bušenje rupa, obrezivanje viška stakloplastike oko rubova itd.

Prednosti ove metode:

- postoji prava prilika dobiti proizvod složenog oblika i značajne veličine uz minimalna ulaganja;

- dizajn proizvoda može se lako mijenjati, budući da se ugrađeni dijelovi i oprema uvode u proizvod, a cijena opreme i potrebne opreme je prilično niska;

- Za izradu matrice koristi se bilo koji materijal koji može zadržati svoje proporcije i oblik.

Nedostaci ove metode:

- značajni troškovi ručni rad;

- produktivnost je prilično niska;

- kvaliteta proizvoda ovisit će o kvalifikacijama kalupa;

- Ova metoda je prikladna za proizvodnju malih proizvoda.

2. Prskanje.

Ova metoda je prikladna za malu i srednju proizvodnju. Metoda prskanja ima mnoge prednosti u odnosu na kontaktno kalupljenje, iako postoje određeni troškovi uključeni u kupnju opreme za ovu metodu.

Posebna instalacija omogućuje nanošenje zaštitnog premaza i plastike. Zbog toga nema potrebe za prethodnim rezanjem materijala i pripremom veziva, zbog čega se udio ručnog rada naglo smanjuje. Posebne instalacije automatski vrše kruto brojanje doza smole i učvršćivača, a također režu roving na komade potrebne veličine (0,8 - 5 cm). Nakon procesa rezanja, dijelovi niti moraju pasti u struju veziva i postati zasićeni tijekom prijenosa u matricu. Ručnim radom, postupak zbijanja stakloplastike u matrici provodi se pomoću valjka za kotrljanje.

Niz prednosti u proizvodnji stakloplastike prskanjem:

- vrijeme se štedi i korisna područja zbog činjenice da nema potrebe rezati materijal i pripremati vezivo;

- moguće je smanjiti broj proizvodnih područja smanjenjem broja posebno pripremljenih mjesta za oblikovanje;

- povećava se brzina oblikovanja proizvoda;

- kontrola kvalitete proizvoda je pojednostavljena;

- fond plaće značajne uštede;

- zbog činjenice da je roving relativno jeftin materijal, onda je trošak dobivenog proizvoda značajno smanjen.

Kada se vezivo priprema u malim količinama, tada pri ručnom prešanju na alatima i stijenkama posude ostaje do 5% veziva, što je dosta neekonomično. Poznato je da će kvaliteta dobivenog proizvoda ovisiti o vještini i iskustvu operatera instalacije. Ova metoda koristi isti alat kao i tijekom ručnog oblikovanja.

3. Pultruzija.

Tehnologija pultruzije temelji se na kontinuiranoj proizvodnji proizvoda jednoosno orijentiranih profila od vlaknaste plastike. Profilirani proizvod konstantnog presjeka izrađen od prikladan materijal Upravo se to može dobiti pultruzijom.

Zahvaljujući posebnom stroju za pultruziju, proizvodi se profil od stakloplastike. Takav stroj sastoji se od dijela za dovod materijala za ojačanje, matrice, dijela za impregnaciju, jedinice za povlačenje i upravljačke jedinice. grijaći elementi a iz dijela za podrezivanje. Paket usmjerenih vlakana bolje je ojačati u suhom stanju i impregnirati ga polimernim sastavom koji se pumpa kroz suhi paket. Zahvaljujući ovoj tehnologiji, zrak neće ući u materijal. Višak smole će se vratiti u posudu i reciklirati. Roving, koji se koristi kao materijal za ojačanje, odmotava se s kolutova u suhom stanju i na poseban način skuplja u snop. Zatim materijal ulazi u uređaj za impregnaciju - to je posebna kupka sa smolom, gdje se potpuno navlaži poliesterskim, epoksidnim ili drugim vezivom. Zatim se već impregnirani materijal šalje u grijanu matricu, čija je zadaća oblikovati konfiguraciju profila. Zatim se sastav stvrdne na navedenoj temperaturi. Rezultat je bio profil od stakloplastike, čija konfiguracija slijedi oblik matrice.

Dokazano je da proizvodi proizvedeni pultruzijom imaju superiorna svojstva u odnosu na dijelove izrađene klasičnim metodama kalupljenja. Povećanje cijene ove metode je zbog niza prednosti koje su karakteristične za ovaj proces. Prednosti uključuju strogu kontrolu napetosti i usmjerenosti vlakana, smanjene pore i održavanje konstantnog sadržaja vlakana u kompozitu. Očito je da je čak i svojstvo smicanja međusloja jasno poboljšano. Trenutno je razvijeno nekoliko varijanti glavnog procesa pultruzije, koje zanimaju mnoge i puno znače industriji. Njihove prednosti su dobra električna, fizikalna, kemijska i toplinska svojstva, visoka učinkovitost i izvrsna tolerancija dimenzija. Jedna od ovih metoda pultruzije je upravo namijenjena proizvodnji trajnih pločastih i limenih poluproizvoda.

Međutim, svaka metoda ima svoje nedostatke. Ovu metodu karakterizira takav nedostatak kao što je brzina procesa, koja će ovisiti o temperaturi i brzini stvrdnjavanja veziva. Obično je mali za poliesterske smole otporne na niske temperature. Drugi nedostatak je što je teško osigurati konstantan poprečni presjek proizvoda duž njegove duljine, s iznimkom proizvoda s ne posebno složenog oblika presjeci - kvadratni, okrugli, I-beam i drugi. Da biste dobili proizvod, morate koristiti samo niti ili niti. Međutim, nedavno su ovi nedostaci metode za proizvodnju profilnih proizvoda postupno eliminirani i upotreba ovog procesa je značajno proširena. Kao polimerne matrice koristi se sastav koji se temelji na polivinil eterima i epoksidnim smolama. Upotrebom takvih polimernih matrica na bazi polisulfona, polietersulfona i plastificiranog poliimida moguće je postići brzinu kalupljenja šipki promjera oko pet mm pri brzini od oko stotinu i dva m/min.

Za dobivanje složenih proizvoda od armiranog profila potrebno je koristiti metodu izvlačenja slojevitih materijala koji se sastoje od vlaknastih prostirki ili tkanina. Trenutno su razvijene metode za proizvodnju cjevastih proizvoda koji kombiniraju namatanje spiralnog sloja i provlačenje. Lopatice vjetroturbina, koje imaju složen profil poprečni presjek, može se navesti kao primjer upotrebe materijala koji imaju složeni sklop pojačanje Već je razvijena oprema za oblikovanje poluproizvoda za limove. auto opruge, koji imaju zakrivljenu površinu i promjenjivi presjek.

4. Navijanje.

Jedna od najperspektivnijih metoda za oblikovanje proizvoda od stakloplastike je metoda namotavanja vlakana, jer stvara potrebnu strukturu punila u proizvodima ovisno o njihovom obliku i radnim karakteristikama. Zahvaljujući upotrebi niti, traka, niti kao punila, osigurava maksimalnu čvrstoću proizvoda. Štoviše, takva punila su najjeftinija.

Proces namotavanja vlakana može se opisati kao relativno jednostavna metoda u kojoj se materijal za ojačanje u obliku trajnog rovinga (predivo) ili niti (pređa) namotava na rotirajući trn. Posebni mehanizmi nadziru kut namotavanja i položaj materijala za ojačanje. Ti se uređaji kreću brzinom koja odgovara rotaciji igle. Materijal se omotava oko trna u obliku traka koje se međusobno dodiruju ili u nekom posebnom uzorku dok se površina trna u potpunosti ne prekrije. Uzastopni slojevi mogu se nanositi pod jednim kutom ili pod različiti kutovi namotavanje dok se ne postigne potrebna debljina. Kut navijanja varira od vrlo malog, koji se naziva uzdužnim, do velikog - obodnog. Ovaj raspored podrazumijeva 90 0 u odnosu na os trna, pokrivajući sve spiralne kutove ovog intervala.

Termoreaktivna smola služi kao vezivo za armaturni materijal. Kod mokrog procesa namatanja smola se nanosi izravno tijekom samog namatanja. Postupak suhog namotavanja temelji se na upotrebi rovinga, koji je prethodno impregniran smolom u B-fazi. Stvrdnjavanje se provodi na povišenoj temperaturi bez viška tlaka. Završna faza procesa temelji se na uzimanju proizvoda s trna. Po potrebi se mogu izvesti završne operacije: mehanička obrada ili brušenje. Osnovni postupak namotavanja karakteriziraju mnoge opcije, koje se razlikuju samo po prirodi namotavanja, kao i značajkama dizajna, kombinaciji materijala i vrsti opreme. Struktura mora biti namotana kao na površini rotacije. Međutim, moguće je oblikovati proizvode druge vrste, na primjer, komprimiranjem još nestvrdnutog namotanog dijela unutar zatvorenog kalupa.

Dizajn izgleda kao glatki cilindar, cijev ili cijev, čiji se promjer kreće od nekoliko centimetara do nekoliko desetaka centimetara. Namatanje vam omogućuje oblikovanje proizvoda konusnih, sfernih i geodetskih oblika. Za dobivanje plovila visokotlačni i spremnike za skladištenje, u namot se mora umetnuti završni poklopac. Moguće je oblikovati proizvode koji će raditi pod nestandardnim uvjetima opterećenja, na primjer, vanjski ili unutarnji tlak, tlačna opterećenja ili moment. Termoplastične cijevi i metalne posude pod visokim tlakom ojačane su kada su namotane vanjskim trakama. Karakteriziraju se dobiveni proizvodi visok stupanj točnost. Međutim, postoji i druga strana procesa namotavanja; ovaj proces karakterizira niža brzina proizvodnje. Prednost je u tome što je za namatanje prikladan apsolutno svaki materijal za trajno ojačanje.

Za proces namotavanja mogu se koristiti strojevi različiti tipovi: od raznih tokarilica i strojeva s lančanim pogonom do složenijih kompjuteriziranih jedinica koje karakteriziraju tri ili četiri osi kretanja. Također se koriste strojevi koji kontinuirano proizvode cijevi. Kako bi se olakšalo namatanje velikih spremnika, prijenosna oprema treba biti projektirana na mjestu ugradnje.

Glavne prednosti metode namotavanja:

- način polaganja materijala koji je isplativ s ekonomskog gledišta zbog brzine procesa;

- mogućnost podešavanja omjera smola/staklo;

- mala vlastita težina, ali visoka čvrstoća;

- ova metoda nije sklona koroziji i truljenju;

- relativno jeftini materijali;

- dobra struktura laminata, zahvaljujući činjenici da profili imaju usmjerena vlakna, te dobar sadržaj staklenih materijala.

5. Prešanje.

Proces prešanja sastoji se od izravnog prešanja željeni oblik proizvod pod utjecajem visokog tlaka, koji se formira u kalupu na temperaturi brzog stvrdnjavanja materijala. Zbog vanjskog pritiska u materijalu koji se preša dolazi do njegovog zbijanja i djelomičnog razaranja prethodne strukture. Trenje između dodirujućih čestica materijala, koje nastaje tijekom zbijanja, uzrokuje stvaranje toplinske energije, što će svakako dovesti do taljenja veziva. Nakon što materijal uđe u viskoplastično stanje, širi se u kalupu pod pritiskom, tvoreći koherentnu i zbijenu strukturu. Proces stvrdnjavanja temelji se na reakciji umrežavanja makromolekula zbog polikondenzacije između slobodnih skupina veziva. Za reakciju je potrebna toplina, pri čemu se oslobađaju hlapljive tvari niske molekularne težine, poput metanola, vode, formaldehida, amonijaka itd.

Parametri za tehnologiju izravnog prešanja:

- temperatura predgrijavanja;

- pritisak pritiska;

- temperatura prešanja;

- privremena izloženost pod pritiskom;

- parametri pripreme za tisak;

Tlak djeluje izravno na materijal u šupljini kalupa tijekom izravnog prešanja, tako da se dijelovi kalupa mogu prerano istrošiti. Ovisno o veličini proizvoda, ciklus prešanja može trajati od 4 do 7 minuta. Izravno prešanje plastike za armiranje ima dvije vrste, koje ovise o tome kako je impregnirano vlaknasto punilo:

- Prešaju se suha, prethodno impregnirana platna i tkanine;

- Prešaju se impregnacijom točno u kalupu.

Prva metoda je popularnija. Za proizvodnju proizvoda relativno jednostavnih oblika koristi se izravno prešanje. Zbog visokih zahtjeva koji se postavljaju na kvalitetu vanjske površine dijela, stvorene su automatske instalacije za doziranje komponenata pri pripremi preprega. Konstruirani su posebni automatski manipulatori koji ubacuju pakete proizvoda u kalupe za prešanje s više šupljina. Nova generacija preša visoke preciznosti opremljena je sa moderni sustavi kontrolu, zahvaljujući kojoj je moguće dobiti dijelove s visokokvalitetnom površinom, a cijena im je približno ista kao i čeličnim dijelovima.

6. SMC tehnologija.

Glavna prepreka širenju kompozitnih materijala je slaba prilagodljivost tradicionalne tehnologije njihovu proizvodnju prema potrebama suvremene velike proizvodnje, koja je također potpuno automatizirana. Danas su kompozitni dijelovi i dalje “komadalna roba”. Skupi rad iskusnog osoblja čini veliki doprinos udjelu troškova ovih materijala. Unatoč tome, posljednjih godina značajno smo napredovali u pripremi automatiziranih metoda za proizvodnju kompozita. SMC tehnologija postala je jedan od najpopularnijih razvoja.

Konačni proizvodi koji se koriste ovom tehnologijom podliježu procesu u dvije faze. Prvi stupanj tehnologije karakterizira činjenica da se prepreg proizvodi na automatskoj transportnoj jedinici, a već u drugom stupnju prepreg se obrađuje u čeličnim kalupima u gotovi dijelovi. Opišimo ove faze detaljnije. Kao osnova za vezivni materijal koristi se nezasićena poliesterska smola. Njegove prednosti uključuju niska cijena i kratko vrijeme otvrdnjavanja. Komponenta za pojačanje je nasjeckana stakloplastika, koja je nasumično raspoređena po volumenu lista. Dugotrajno skladištenje nekoliko mjeseci na sobnoj temperaturi koju osigurava sustav za stvrdnjavanje smole. Kemijski zgušnjivači povećavaju viskoznost veziva nakon što je stakleno vlakno impregnirano za nekoliko redova veličine, čime se poboljšava proizvodnost preprega i produljuje njegov vijek trajanja. Mineralna punila koja se uvode u vezivo u velike količine, povećava vatrootpornost gotovih proizvoda, a kvaliteta njihove površine značajno se poboljšava.

Dobiveni prepreg može se obraditi u automatskom procesu zahvaljujući prešanju u grijanim čeličnim kalupima. Ovi kalupi su po dizajnu slični kalupima za injekcijsko prešanje termoplasta. Zahvaljujući formulaciji veziva, prepreg se stvrdnjava na temperaturi od 150 C i tlaku od 50-80 bara brzinom od ~30 sec/mm debljine. Vrlo nisko skupljanje kod stvrdnjavanja je važna značajka SMC tehnologije. Zbog visokog udjela mineralnog punila i posebnih termoplastičnih dodataka, skupljanje je do 0,05%. Dobiveni proizvodi imaju udarnu čvrstoću od 50-100 kJ/m2, a razornu čvrstoću na savijanje od 120-180 MPa. Ekonomski je isplativo koristiti SMC tehnologiju za postizanje visoke kvalitete kompozitni proizvodi u velikim količinama od nekoliko tisuća do stotina tisuća mjesečno. Na europskom tržištu godišnje se proizvede stotine tisuća sličnih materijala. Elektroenergetika, automobilska i željeznička industrija najveći su potrošači ovih materijala.

7. Metoda RTM (Resin Transfer Moulding).

RTM metoda temelji se na impregnaciji i injekcijskom prešanju kompozita, pri čemu se vezivo prenosi u zatvorenu matricu koja već sadrži punila ili predforme. Različite tkanine različitih tkanja mogu djelovati kao materijal za ojačanje, na primjer, višeosni ili emulzijski materijal i praškaste staklene prostirke. Vezivo je smola koja želira za 50-120 minuta i ima nisku dinamičku viskoznost. GOST 28593-90 određuje viskoznost i vrijeme geliranja smole.

Ova je metoda savršena za standardne količine od 500 -10 000 proizvoda godišnje. Matrični dizajn sastoji se od kompozitnih ili čeličnih oblika koji prate vanjske konture dijela s obje strane. Strukture imaju svojstva visoke temperature koja se drže na mjestu preciznim poravnanjem zatvorenih čeličnih okvira koji su poduprti na mjestima stezanja.

Ova metoda je idealna za proizvodnju matrica od 0,2m2 do 100m2. Dizajn matrice sastoji se od kompozitnih ili čeličnih oblika. Matrica sklopa sastoji se od lakšeg i fleksibilnijeg dizajna. Polovice matrice su međusobno spojene pod utjecajem vakuuma.

Prednosti RTM tehnologije:

- automatizirana proizvodnja, koja smanjuje nasumičnu prirodu ljudske intervencije;

- postoji smanjenje i kontrola količine korištenih sirovina;

- smanjen je utjecaj materijala na okoliš;

- poboljšani su radni uvjeti;

- relativno izdržljivi proizvodi nastaju zbog bolje impregnacije;

- relativno jeftina oprema.