Corte de metales y fontanería en breve. Consejos para el maestro. Métodos de corte de metales.

El picado es una operación en la que, utilizando un cincel y martillo de fontanero Se retiran capas de metal de la pieza de trabajo o se corta la pieza de trabajo.

La base física del corte es la acción de una cuña, cuya forma es la parte de trabajo (cortante) del cincel. El picado se utiliza en los casos en que el procesamiento mecánico de piezas de trabajo es difícil o irracional.

El picado se utiliza para eliminar (reducir) irregularidades del metal de la pieza de trabajo, eliminar costras duras, escamas, bordes afilados de la pieza, cortar ranuras y ranuras, cortar hoja de metal en partes.

El corte se suele realizar en un tornillo de banco. El corte del material en láminas en pedazos se puede realizar sobre una losa.

La principal herramienta de trabajo (corte) para picar es un cincel y la herramienta de golpe es un martillo.

El cincel de banco (11) está hecho de acero al carbono para herramientas. Consta de tres partes: choque, media y de trabajo. La parte llamativa / se estrecha hacia arriba y su parte superior (el delantero) es redondeada; La parte media 2 del cincel se sujeta durante el corte; la parte de trabajo (de corte) 3 tiene forma de cuña. El ángulo de afilado se selecciona según la dureza del material que se está procesando.

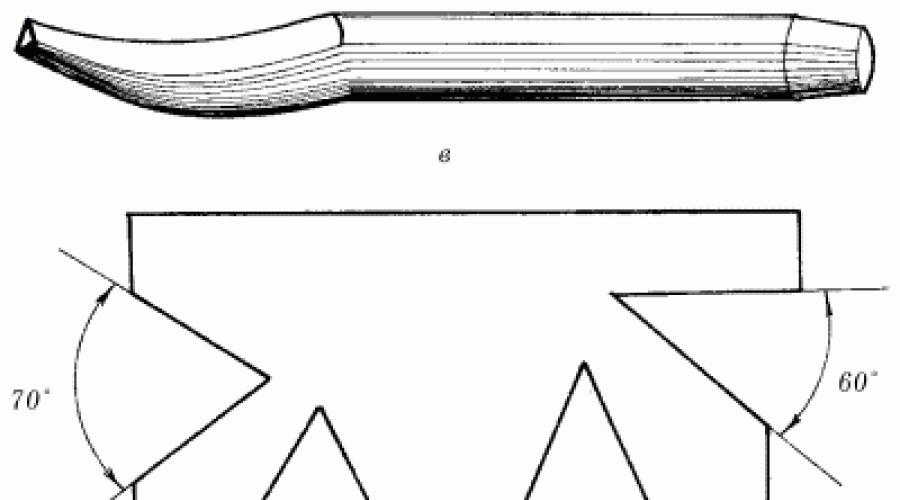

Para los materiales más comunes, se recomiendan los siguientes ángulos de afilado: para materiales duros (acero duro, hierro fundido) - 70°; para materiales de dureza media (acero) ~ 60°; Para materiales blandos(cobre, latón) "- 45°; para aleaciones de aluminio - 35°.

Las partes de trabajo y de golpe del cincel se someten a un tratamiento térmico (endurecimiento y revenido). El grado de endurecimiento de un cincel se puede determinar pasando una lima por la parte endurecida del cincel: si la lima no elimina las virutas, sino que se desliza a lo largo de la superficie, el endurecimiento está bien.

Para cortar ranuras y ranuras estrechas, use un cincel con un borde cortante estrecho: un travesaño. Un cincel de este tipo también se puede utilizar para eliminar capas anchas de metal: primero, se cortan las ranuras con un cincel estrecho y las protuberancias restantes se cortan con un cincel ancho.

Para cortar ranuras de perfil (semicirculares, diédricas, etc.), se utilizan ranuras transversales especiales, que se diferencian únicamente en la forma del filo.

Los martillos de banco utilizados para cortar metal son de dos tipos: con cabeza redonda y con cabeza cuadrada. La principal característica de un martillo es su masa. Para picar metales se utilizan martillos que pesan entre 400 y 600 g.

Cortar metales es una operación que requiere mucha mano de obra. Para facilitar el trabajo y aumentar la productividad, se utilizan herramientas mecanizadas. Entre ellos, el más común es el martillo cincelador neumático (12). aire comprimido, que se suministra a través de la manguera 3 desde una red neumática permanente o un compresor móvil. Al cortar metal, se presiona el gatillo 2, exprimiendo el carrete 4. El aire, que ingresa a través de los canales conductores de aire, mueve el percutor 6, que golpea el vástago del cincel 7 insertado en el cañón 5. Durante el corte, el neumático El martillo cincelador se sujeta con ambas manos: con la derecha, por el mango de la izquierda, en el extremo del cañón y guía el cincel a lo largo de la línea de corte.

Quizás las operaciones más comunes en el trabajo del metal sean el modelado de metales: limar, cortar, picar, roscar, perforar agujeros.

Para cortar metal se utilizan las siguientes herramientas para trabajar metales: cincel, herramienta de corte transversal y ranuradora (Fig. 4).

Arroz. 4. Herramienta para picar: a – cincel; b – cruz meisel.

Arroz. 4 (continuación). Herramientas de corte: c – ranuradoras; d – plantilla para control de afilado.

Hoja de corte para metalúrgico cinceles(Fig. 4, a) tiene forma de cuña. La hoja y el percutor deben estar endurecidos y revenidos. La cabeza del cincel es un cono truncado de base semicircular. Esto se hace para que el golpe del martillo siempre caiga en el centro del delantero. La longitud del cincel suele ser de 100 a 200 mm, el ancho de la hoja es de 5 a 52 mm. Cuanto más afilado esté, menos fuerza de impacto se necesitará para cortar el metal. Sin embargo, hay que tener en cuenta que los metales duros y quebradizos requieren un ángulo de afilado mayor, no menor. En otras palabras, los metales duros se cortan con una cuchilla con más ángulo obtuso afilado. Por lo tanto, para cortar bronce, hierro fundido, acero duro y otros materiales duros, se requiere un ángulo de afilado de 70°. El acero de dureza media se debe cortar con un cincel con un ángulo de afilado de 60°. Los materiales blandos (cobre, latón) se pueden cortar con un ángulo de afilado de 45°. Los materiales muy blandos, como las aleaciones de aluminio y el zinc, requieren un ángulo de afilado de 35°.

Para cortar ranuras y ranuras estrechas, se utiliza un tipo de cincel con un filo más estrecho. Esta herramienta se llama cruzmeisel(Figura 4, b). La técnica y el ángulo de afilado de la superficie de trabajo de una cruz para cortar materiales de diferente dureza son similares a afilar un cincel.

Lo más conveniente es cortar las ranuras de lubricación en los casquillos y casquillos de los cojinetes. zanjadores(Figura 4, c). Su principal diferencia con los cinceles y cortadores transversales es el borde curvo de la parte cortante.

La calidad y la velocidad del trabajo de corte de metal dependen del afilado de la herramienta de corte.

Para afilar un cincel o un travesaño, un mecánico necesitará una máquina afiladora y una plantilla simple. Para hacer esto, puede usar cualquier motor eléctrico suficientemente potente, en cuyo eje se pueden colocar muelas abrasivas extraíbles (dado que las herramientas de corte están hechas de acero para herramientas: carbono, aleación y de alta velocidad, es aconsejable usar muelas de electrocorindón con un tamaño de grano de 40, 50 o 63 sobre aglomerante cerámico). La plantilla es un pequeño bloque de metal con ranuras cortadas que forman ángulos de 35, 45, 60 y 70° (Fig. 4, d).

Durante el afilado, el cincel debe colocarse en un ángulo de 30 a 40° con respecto a la periferia del círculo. Debe moverse a lo largo de todo el ancho del círculo con una ligera presión, girándolo periódicamente hacia un lado u otro; esto garantiza la simetría de los bordes cortantes y un afilado uniforme. Los bordes laterales se afilan de tal manera que después de afilar el borde queden planos, de igual ancho y con el mismo ángulo de inclinación.

Después de cada contacto de la hoja del cincel con la muela, se debe sumergir en agua para un enfriamiento rápido (de lo contrario, con un enfriamiento gradual, la hoja puede perder sus propiedades de corte).

Las rebabas que queden en la hoja después del afilado deben eliminarse con una piedra abrasiva de grano fino.

Del libro: Korshever N. G. Trabajos en metal.

El picado es una operación de trabajo de metales en la que, con la ayuda de una herramienta de corte (cincel, travesaño, etc.) y de impacto (martillo de maquinaria), se eliminan las capas sobrantes de metal de la superficie de una pieza de trabajo (pieza) o se corta la pieza de trabajo. en piezas.

Dependiendo del propósito de la pieza de trabajo, el corte puede ser de acabado o desbaste. En el primer caso, un cincel elimina una capa de metal con un espesor de 0,5 a 1 mm de una sola vez, en el segundo, de 1,5 a 2 mm.

La precisión de procesamiento lograda durante el corte es de 0,4...1 mm.

Al cortar, se realiza el corte: el proceso de eliminar una capa sobrante de metal en forma de virutas de la pieza de trabajo (parte) que se está procesando.

La parte cortante (hoja) es una cuña (cincel, cortador) o varias cuñas (hoja de sierra para metales, macho, troquel, cortador, lima).

Un cincel es la herramienta de corte más sencilla, en la que la forma de cuña se expresa con especial claridad. Cuanto más afilada sea la cuña, es decir, cuanto menor sea el ángulo que forman sus lados, menos fuerza se necesitará para profundizarla en el material.

En la pieza de trabajo se distingue entre superficies mecanizadas y mecanizadas, así como la superficie de corte. La superficie procesada es la superficie de la que se eliminará la capa de material y la superficie procesada es la superficie de la que se eliminan las virutas. La superficie a lo largo de la cual fluyen las virutas durante el corte se llama superficie frontal y la superficie opuesta se llama superficie posterior.

Herramientas para picar

Herramientas de corte. Un cincel de mecánico es una varilla de acero hecha de acero al carbono para herramientas o de aleación (U7A, U8A, 7ХФ, 8ХФ).

El cincel se fabrica en longitudes de 100, 125, 160, 200 mm, el ancho de la parte de trabajo es de 5, 10, 16 y 20 mm, respectivamente. La parte de trabajo del cincel con una longitud de 0,3...0,5 está templada y templada. El grado de endurecimiento del cincel se puede determinar con una lima vieja, que se pasa por la parte endurecida.

El crossmeisel se diferencia del cincel en que tiene un filo más estrecho y está diseñado para cortar ranuras estrechas, chaveteros, etc. Para cortar ranuras de perfil (semicirculares, diédricas y otras), se utilizan herramientas transversales especiales llamadas ranuradoras. Las ranuras están fabricadas en acero U8A con una longitud de 80, 100, 120, 150, 200, 300 y 350 mm con un radio de curvatura de 1; 1,5; 2; 2,5 y 3 mm.

Afilar una herramienta en una máquina a mano. El afilado de cinceles y travesaños se realiza en una máquina afiladora. Antes de afilar la herramienta, el soporte de la herramienta se instala lo más cerca posible de la muela. El espacio entre el soporte de la herramienta y la muela abrasiva no debe ser superior a 2...3 mm para que la herramienta a afilar no pueda interponerse entre la muela y el soporte de la herramienta.

Comprobación del ángulo de afilado de la herramienta. Después de afilar el cincel o Kreuz-Meisel, se eliminan las rebabas de los bordes cortantes. El ángulo de afilado se comprueba con una plantilla, que es una placa con cortes angulares de 70, 60, 45 y 35 grados.

Un martillo de mecánico es una herramienta para trabajar con diversas herramientas para trabajar metales.

Los martillos para trabajar metales de cara redonda se fabrican a partir de seis números:

El nº 1 (200 g) se utiliza para marcar y editar;

No. 2 (400 g), No. 3 (500 g) y No. 4 (600 g) - para trabajos en metal;

Los números 5 (800 g) y 6 (1000 g) rara vez se utilizan.

Los martillos de cerrajería con desplazador cuadrado se fabrican en ocho series:

No. 1 (50 g), No. 2 (100 g) y No. 3 (200 g) - para trabajos de plomería e instrumental;

No. 4 (400 g), No. 5 (500 g) y No. 6 (600 g) - para trabajos en metal, corte, doblado, remachado, etc.;

Los números 7 (800 g) y 8 (1000 g) rara vez se utilizan. Para trabajos pesados se utilizan martillos que pesan entre 4 y 16 kg, llamados mazos.

En algunos casos, por ejemplo, en la fabricación de productos de chapa de acero delgada, se utilizan martillos de madera, mazos, que vienen con un percutor redondo o rectangular.

Seguridad. Al cortar metales manualmente, se deben seguir las siguientes reglas de seguridad:

El mango de un martillo de plomería de mano debe estar bien asegurado y libre de grietas;

Al cortar con cincel y herramienta transversal, es necesario utilizar gafas de seguridad;

Al cortar metal duro y quebradizo, asegúrese de utilizar una cerca: malla, escudo.

Alisado y alisado de metales (método en frío)

El enderezamiento y el enderezamiento son operaciones para enderezar metales, espacios en blanco y piezas que tienen abolladuras, protuberancias, ondulaciones, deformaciones, curvaturas, etc. El enderezamiento y el enderezamiento tienen el mismo propósito, pero difieren en los métodos de ejecución y en las herramientas y dispositivos utilizados.

El metal se endereza tanto en frío como en caliente. La elección del método depende de la desviación, el tamaño y el material del producto. Edición en curso a mano sobre una placa o yunque normal, a máquina sobre rodillos o prensas.

Las placas enderezadoras (Fig. a) están hechas de acero macizo o hierro fundido de 400 x 400; 750x1000; 1000 x 1500; 1500 x 2000; 2000 x 2000;

1500 x 3000 mm.

Los cabezales enderezadores (Fig. b) se utilizan para enderezar (enderezar) piezas endurecidas; Están fabricados en acero y endurecidos.

Para enderezar se utilizan martillos con cabeza redonda, lisa y pulida.

Para enderezar piezas endurecidas (enderezar) se utilizan martillos con percutor de radio; el cuerpo del martillo es de acero U10; La masa del martillo es 400...500 g.

Los martillos con percutores insertados hechos de metales blandos se utilizan para enderezar piezas con una superficie acabada.

Tablas de planchar (de madera o barras de metal) se utilizan para enderezar chapas finas y tiras de metal.

Alisado de metales

La curvatura de las piezas se comprueba a simple vista o mediante el espacio entre la placa y la pieza.

Al editar, es importante elegir los lugares correctos para atacar. El enderezamiento se realiza sobre un yunque, placa enderezadora o almohadillas confiables, eliminando la posibilidad de que la pieza se resbale al impactar.

El enderezamiento de la tira de metal se realiza en el siguiente orden.

La tira se coloca sobre la losa correcta de manera que quede convexa hacia arriba, tocando la losa en dos puntos. Los golpes se aplican sobre las partes convexas, ajustando su fuerza en función del espesor de la tira y de la cantidad de curvatura; Cuanto mayor sea la curvatura y más gruesa la tira, más fuertes deben ser los impactos. El resultado del enderezamiento (rectitud de la pieza de trabajo) se verifica visualmente, o más precisamente, en una placa de marcado a lo largo del espacio libre o aplicando una regla a la tira.

Enderezar la barra. Después de comprobar visualmente, los límites de las curvas se marcan con tiza en el lado convexo. Luego, la varilla se coloca sobre una placa o yunque de modo que la parte curva quede convexa hacia arriba y se golpea con un martillo.

El enderezamiento de chapa es más complejo que las operaciones anteriores.

Al enderezar piezas de trabajo con abultamientos, se identifican las áreas deformadas y se determina dónde está más abultado el metal. La edición comienza desde el borde más cercano al bulto, a lo largo del cual se aplica una fila de golpes con un martillo dentro de los límites indicados por los círculos ennegrecidos. Luego se dan golpes en el segundo borde.

Después de esto, se aplica una segunda fila de golpes a lo largo del primer borde y se mueven nuevamente al segundo borde y así sucesivamente hasta acercarse gradualmente al bulto.

Las láminas delgadas se ajustan con martillos ligeros de madera: mazos, martillos de cobre, latón o plomo, y muy hojas delgadas colocado sobre una losa plana y alisado con tacos metálicos o de madera.

Edición (enderezado) de piezas endurecidas. Después del endurecimiento, las piezas de acero a veces se deforman. Enderezar piezas que se doblan después del endurecimiento se llama enderezar. La precisión del enderezamiento puede ser de 0,01...0,05 mm.

Dependiendo de la naturaleza del enderezamiento, se utilizan martillos con percutor endurecido o martillos enderezadores especiales con un lado redondeado del percutor.

Los productos con un espesor de al menos 5 mm, si no están completamente endurecidos, sino sólo a una profundidad de 1...2 mm, tienen un núcleo viscoso, por lo que se enderezan con relativa facilidad; deben enderezarse golpeando los lugares convexos. En caso de deformación del producto a lo largo del plano y a lo largo de un borde estrecho, el enderezamiento se realiza por separado, primero a lo largo del plano y luego a lo largo del borde.

El enderezamiento del material de barras cortas se realiza sobre prismas, losas correctas o forros simples. La rectitud se comprueba a simple vista o mediante el espacio entre la varilla y la placa.

El enderezamiento de ejes (con un diámetro de hasta 30 mm) se realiza en prensas manuales mediante un prisma.

El enderezamiento por endurecimiento mecánico se realiza después de colocar el eje curvo sobre una losa plana con el lado convexo hacia abajo, aplicando golpes frecuentes y ligeros a la superficie del eje con un pequeño martillo después de la aparición de una capa endurecida en la superficie; El espacio entre el eje y la losa desaparece y se detiene el enderezamiento.

Equipo de alisado

En su mayoría, las empresas utilizan máquinas enderezadoras sobre rodillos niveladores, prensas y dispositivos especiales.

Los rodillos dobladores pueden ser manuales o accionados. Sobre rodillos dobladores de tres rodillos manuales y accionados, se enderezan piezas de trabajo rectas y curvadas radialmente con protuberancias y abolladuras en la superficie.

Una máquina dobladora de chapa de tres rodillos tiene rodillos ubicados uno encima del otro, que se ajustan en función del espesor de la pieza de trabajo, alejándose o acercándose unos a otros. La pieza de trabajo se coloca entre los dos rodillos frontales y, girando el mango en el sentido de las agujas del reloj, se pasa entre los rodillos hasta eliminar por completo las protuberancias y abolladuras.

El enderezamiento de ejes y ángulos de acero en prensas de tornillo se utiliza en los casos en que el enderezamiento con un martillo no proporciona el resultado deseado.

El enderezado de ángulos de acero tiene algunas características especiales. La esquina deformada se instala en un prisma sobre la mesa de la prensa y se instala un rodillo de acero endurecido entre los estantes de la esquina. Cuando se presiona con un tornillo de presión, el rodillo le da a la esquina la forma adecuada. Las chapas, tiras y cintas se enderezan mediante enderezadoras de chapa, enderezadoras horizontales y martillos neumáticos.

Las uniones soldadas con deformación se someten a enderezamiento en frío.

Manualmente mediante martillos de madera y acero sobre placas, yunques, etc. El enderezamiento en frío se realiza con especial cuidado.

Seguridad. Al enderezar y enderezar metales, es necesario realizar los siguientes requisitos seguridad: trabajar únicamente con herramientas de trabajo (martillos correctamente montados, sin grietas en los mangos ni astillas en los martillos); Para proteger sus manos de impactos y vibraciones del metal, trabaje con guantes: sujete firmemente la pieza de trabajo sobre la placa o yunque.

Doblado de metales

El doblado es un método de procesamiento de metal mediante presión, en el que a una pieza de trabajo o parte de ella se le da una forma curva. El doblado de banco se realiza con martillos (preferiblemente con percutores blandos) en un tornillo de banco, sobre una placa o utilizando dispositivos especiales. Las chapas finas se doblan con mazos, los productos de alambre con un diámetro de hasta 3 mm se doblan con alicates o alicates de punta redonda. Sólo el material plástico está sujeto a flexión.

Al doblar piezas en ángulo recto sin redondearlas por dentro, el margen de flexión se toma de 0,5 a 0,8 veces el espesor del material.

Dimensiones del soporte: a=70mm; ancho=80 mm; c=60 mm; t=4mm. Longitud de desarrollo de la pieza de trabajo L=a+b+c+0.5t=70+80+60+2=212mm.

Ejemplo 2. Calcule la longitud del desarrollo de una pieza de trabajo cuadrada con redondeo interno (Fig. c). Dividimos el cuadrado según el dibujo en secciones. Sustituyendo sus valores numéricos (a=50mm; b=30mm; t=6mm; r=4mm) en la fórmula L=a+b+3.14/2(r+t/2), obtenemos L=50+30 +3 .14/2(4+6/2)=50+30+1.57x7=0.99=91mm.

Dividimos el soporte en secciones, ponemos sus valores numéricos (a=80mm; h=65mm; c=120mm; t=5mm; r=2.5mm) en la fórmula L=a+h+c+3.14(r+ t/ 2), obtenemos L=80+65+120+3,14(2,5+5/2)=265+15,75=280,75mm.

Al doblar esta tira en un círculo, obtenemos un anillo cilíndrico, y la parte exterior del metal se estirará un poco y la parte interior se encogerá. En consecuencia, la longitud de la pieza de trabajo corresponderá a la longitud de la línea central del círculo, que pasa por el medio entre los círculos exterior e interior del anillo.

Longitud de la pieza de trabajo L=3,14xD. Conociendo el diámetro de la circunferencia media del anillo y sustituyendo sus valores numéricos en la fórmula, encontramos la longitud de la pieza de trabajo:

Largo=3,14x108=339,12mm. Como resultado de cálculos preliminares, es posible producir una parte de las dimensiones establecidas.

Doblado de piezas de chapa y flejes

El doblado de un soporte rectangular hecho de fleje de acero se realiza en el siguiente orden:

determine la longitud del desarrollo de la pieza sumando la longitud de los lados de la grapa con un margen para un doblez igual a 0,5 del espesor de la tira, es decir, L=17,5+1+15+1+20+1+15+1+ 17,5= 89 mm;

marque la longitud con un margen adicional para procesar los extremos de 1 mm por lado y corte la pieza de trabajo con un cincel;

enderece la pieza de trabajo recortada sobre la estufa;

aserrado al tamaño según el dibujo;

provocar riesgos de flexión;

sujete la pieza de trabajo en un tornillo de banco entre los cuadrados - mordazas al nivel de las marcas y doble el extremo del soporte con golpes de martillo (la primera curva);

reorganice la pieza de trabajo en un tornillo de banco, sujetándola entre un cuadrado y una barra, un mandril más largo que el extremo de la abrazadera;

doble el segundo extremo, haciendo una segunda curva;

retire la pieza de trabajo y retire el bloque - mandril;

marque la longitud de las patas en los extremos curvos;

coloque un segundo cuadrado en el tornillo de banco y, colocando el mismo bloque (un mandril) dentro del soporte, pero en una posición diferente, sujete el soporte en el tornillo de banco al nivel de las marcas;

doble la primera y segunda patas, haga las cuartas y quintas curvas de la primera y segunda patas;

verifique y enderece las curvas cuarta y quinta a lo largo del cuadrado;

Retire las rebabas de los bordes de la grapa y lime los extremos de las patas al tamaño adecuado.

El doblez de un cuadrado doble en un tornillo de banco se realiza después de marcar, cortar la pieza de trabajo, enderezarlo sobre una placa y limarlo a lo ancho hasta un tamaño determinado. Al final del doblado, los extremos del cuadrado se liman al tamaño adecuado y se eliminan las rebabas de los bordes afilados.

La abrazadera es flexible. Después de calcular la longitud de la pieza de trabajo y marcarla en los puntos de flexión, sujete el mandril en un tornillo de banco en posición vertical. El diámetro del mandril debe ser igual al diámetro agujeros de abrazadera. La formación final de la abrazadera se realiza utilizando el mismo mandril con un martillo, y luego sobre una placa correcta.

Doblar la oreja con unos alicates redondos. Se hace un ojal con una varilla de alambre delgada con unos alicates. La longitud de la pieza de trabajo debe ser 10... 15 mm más larga que la requerida según el dibujo. Después de terminar el trabajo, retire el extremo sobrante con unos alicates.

Doblado del casquillo. Digamos que necesita doblar un casquillo cilíndrico hecho de tira de acero sobre mandriles redondos. Primero, determine la longitud de la pieza de trabajo. Si el diámetro exterior del manguito es de 20 mm y el diámetro interior es de 16 mm, entonces el diámetro medio será de 18 mm. Luego, la longitud total de la pieza de trabajo está determinada por la fórmula L = 3,14x18 = 56,5 mm.

Mecanización de trabajos de plegado.

En máquinas de tres y cuatro rodillos se doblan perfiles (flejes, perfiles metálicos) con diferentes radios de curvatura. La máquina se configura preliminarmente colocando el rodillo superior con respecto a los dos inferiores girando el mango. Al doblar, la pieza de trabajo debe ser presionada por el rodillo superior contra los dos inferiores.

Los perfiles con un gran radio de curvatura se producen en máquinas de tres rodillos en varias pasadas.

La máquina de cuatro rodillos consta de un bastidor, dos rodillos impulsores que alimentan la pieza de trabajo y dos rodillos de presión. Estas máquinas se utilizan para doblar perfiles a lo largo de un arco circular o en espiral.

Doblado y abocardado de tuberías

Los tubos se doblan a mano y mediante métodos mecanizados, en condiciones de frío y calor, con y sin relleno. El método de doblado depende del diámetro y el material de la tubería, así como del ángulo de doblado.

El curvado en caliente de tubos se utiliza para diámetros superiores a 100 mm.

Cuando se dobla en caliente con masilla, la tubería se recoce, se marca y se cierra un extremo con un tapón de madera o metal.

Los diámetros de los tapones (tapones) dependen del diámetro interno de la tubería. Para tuberías de pequeño diámetro, los tapones están hechos de arcilla, caucho o madera dura; Están hechos en forma de tapón cónico con una longitud igual a 1,5...2 diámetros de tubería, con una conicidad de 1:10. Para tuberías de grandes diámetros, los tapones están hechos de metal.

La longitud L (mm) de la sección calentada de la tubería está determinada por la fórmula L=ad/15, donde a es el ángulo de flexión de la tubería, grados; d - diámetro exterior de la tubería, mm; 15 - coeficiente constante (90:6=15; 60:4=15; 45:3=15).

Al doblar tuberías calientes, use guantes. Las tuberías se están calentando sopletes en hornos o llamas quemadores de gas Color rojo cereza. Se recomienda calentar las tuberías una vez, ya que el calentamiento repetido degrada la calidad del metal.

El doblado de tuberías en frío se realiza mediante varios dispositivos. El dispositivo más simple para doblar tubos con un diámetro de 10...15 mm es una placa con orificios, en la que se instalan pasadores en los lugares apropiados que sirven como topes durante el doblado.

Los tubos de diámetro pequeño (40 mm) con grandes radios de curvatura se doblan en frío mediante simples herramientas manuales con marco fijo. Los tubos con un diámetro de hasta 20 mm se doblan en un dispositivo que se fija al banco de trabajo mediante un cubo y una placa.

Curvado de tuberías de cobre y latón. Los tubos de cobre o latón que se van a doblar en frío se rellenan con colofonia fundida, estearina (parafina) fundida o plomo fundido.

Los tubos de cobre que se van a doblar en frío se recocen a 600...700 grados y se enfrían en agua. El relleno al doblar tubos de cobre en estado frío es colofonia y en estado calentado es arena.

Los tubos de latón sujetos a curvatura en frío se recocen primero a 600...700 grados y se enfrían al aire. Los rellenos son los mismos que cuando se doblan tubos de cobre.

Antes de doblarse, los tubos de duraluminio se recocen a 350...400 grados y se enfrían al aire.

Mecanización del doblado de tubos. Para la producción en masa de piezas de tuberías. diámetros más grandes Se utilizan dobladoras de tubos manuales y dobladoras de tubos de palanca, y para doblar tubos de grandes diámetros (hasta 350 mm) - especiales máquinas dobladoras de tubos y la prensa.

El doblado de tubos en forma de anillo se realiza en una máquina dobladora de tres rodillos.

Se utilizan ampliamente nuevos métodos para doblar tuberías. La flexión por tracción de una pieza de trabajo implica someter la pieza de trabajo a acción conjunta fuerzas de tracción (que exceden el límite elástico del metal) y de flexión. Este método se utiliza en la fabricación de tuberías para aviones, automóviles, barcos, etc.

Al doblar tubos calentados por corrientes de alta frecuencia, el calentamiento, el doblado y el enfriamiento se producen de forma continua y secuencial en una instalación especial de alta frecuencia, como las máquinas dobladoras de tubos. La instalación permite doblar tubos con un diámetro de 95 a 300 mm. Consta de dos partes: mecánica y eléctrica.

El abocardado (enrollado) de tuberías implica expandir (enrollar) los extremos de las tuberías desde el interior herramienta especial(laminación).

El proceso de abocardado consiste en colocar en el extremo del tubo una brida con ranuras mecanizadas en su orificio, luego introducir una brida con rodillos en el tubo y girarla. El más productivo es el laminado en máquinas laminadoras especiales y diversos mecanismos.

Defectos. Al doblar metal, los defectos suelen ser curvas oblicuas y daños mecánicos a la superficie procesada como resultado de un marcado o sujeción incorrectos de las piezas en un tornillo de banco por encima o por debajo de la línea de marcado, así como por una aplicación incorrecta de los golpes.

Al doblar tuberías, se deben observar las siguientes condiciones:

controle cuidadosamente la uniformidad del estiramiento y aterrizaje de la pared exterior pared interior tubería; tenga en cuenta que es más fácil sacar la pared exterior de la tubería que asentar la pared interior;

doble la tubería suavemente, sin sacudidas;

Para evitar roturas, no se puede doblar la tubería y enderezar los pliegues si la tubería se ha enfriado a un color cereza claro (800 grados), por lo que las tuberías de grandes diámetros se doblan con calentamiento repetido.

Seguridad. Al doblar, se deben cumplir los siguientes requisitos de seguridad: asegurar firmemente la pieza de trabajo en un tornillo de banco u otros dispositivos; trabajar únicamente en equipos de trabajo; Antes de comenzar a trabajar en máquinas dobladoras, lea las instrucciones; realice el trabajo con cuidado para no dañarse los dedos; trabajan con guantes y batas abotonadas.

Corte de metales

El corte se refiere a la separación de piezas (espacios en blanco) de piezas largas o de chapa. El corte se realiza con y sin arranque de viruta.

La esencia del proceso de corte con tijeras es separar partes del metal bajo la influencia del vapor. cuchillos de corte. La hoja a cortar se coloca entre las cuchillas superior e inferior. El cuchillo superior, bajando, presiona el metal y lo corta. Los cuchillos están fabricados con aceros U7, U8; Las superficies laterales de las cuchillas están templadas a HRCе52...58, rectificadas y afiladas.

Cortar con tijeras de mano

Las tijeras manuales habituales se utilizan para cortar chapas de acero con un espesor de 0,5...1 mm y chapas de metales no ferrosos con un espesor de hasta 1,5 mm. Las tijeras de mano están fabricadas con hojas de corte rectas y curvas.

Según la ubicación del filo de la hoja, las tijeras se dividen en diestros (el bisel en cada parte de la mitad cortante está en el lado derecho); izquierda - (el bisel en cada parte de la mitad de corte está en el lado izquierdo).

La longitud de las tijeras es 200, 250, 320, 360 y 400 mm, y la parte cortante (desde los extremos afilados hasta la bisagra) es 55...65, 70...82, 90...105, 100. ...120 y 110...130 mm, respectivamente. Unas tijeras bien afiladas y ajustadas deben cortar el papel.

Las tijeras para sillas son diferentes a las habituales. tallas grandes y se utilizan para cortar chapa de hasta 3 mm de espesor.

Las tijeras para sillas son poco productivas y requieren un esfuerzo significativo durante el trabajo, por lo que no se utilizan para cortar grandes cantidades de chapa.

Las cizallas eléctricas manuales de pequeño tamaño se utilizan para cortar chapas de acero de hasta 2,5 mm de espesor y varillas de hasta 8 mm de diámetro. Las hojas de las tijeras son reemplazables y están unidas a las palancas con remaches ocultos. Estas cuchillas son reemplazables y se insertan en el alojamiento del disco. Para cortar pernos (pernos), los casquillos de uno de los discos tienen una rosca (varias roscas), que protege las roscas de los pernos para que no se aplasten al recortar.

Las cizallas de palanca se utilizan para cortar chapa de acero de hasta 4 mm de espesor, aluminio y latón de 6 mm. La cuchilla articulada superior se acciona mediante una palanca. La cuchilla inferior está fija.

Los cuchillos están fabricados de acero U8 y endurecidos hasta alcanzar una dureza HRCе52…60. Los ángulos de afilado de los filos son de 5...85 grados.

Antes de trabajar, verifique la presencia de lubricante en las superficies de fricción, el suave movimiento de la palanca y la ausencia de espacios entre los bordes cortantes.

Las cizallas volantes se utilizan ampliamente para cortar chapas de metal con un espesor de 1,5...2,5 mm con una resistencia a la tracción de 450-500 MPa (acero, duraluminio, etc.). Estas tijeras cortan metal de longitud considerable.

Las cizallas con cuchillas inclinadas (guillotina) le permiten cortar chapas de hasta 32 mm de espesor, láminas con dimensiones de 1000 ... 32000 mm, con menos frecuencia tiras laminadas y láminas de materiales no metálicos.

Cortar con una sierra para metales

Una sierra para metales (sierra) de mano es una herramienta diseñada para cortar láminas gruesas de tiras, metal redondo y perfilado, así como para cortar estrías, ranuras, recortar y cortar piezas de trabajo a lo largo del contorno y otros trabajos.

Una hoja de sierra para metales es una placa de acero delgada y estrecha con dos orificios y dientes en uno o ambos bordes. Las hojas están fabricadas con aceros U10A y Kh6VF, su dureza es HRCe61...64. Dependiendo de su finalidad, las hojas de sierra para metales se dividen en manuales y mecánicas.

El tamaño (longitud) de una hoja de sierra de mano está determinada por la distancia entre los centros de los orificios para los pasadores, la longitud de la hoja de sierra de mano es L=250...300 mm, altura b=13 y 16 mm, espesor h =0,65 y 0,8 mm.

Para cortar metales de diferente dureza, los ángulos de los dientes de la hoja de sierra para metales son los siguientes: el ángulo de ataque es de 0...12 grados; y el ángulo posterior de los dientes es de 35...40 grados; El ángulo de afilado es de 43...60 grados.

Para cortar materiales más duros, se utilizan hojas con un ángulo de punta de diente mayor; para cortar materiales blandos, el ángulo de punta es menor. Las hojas con un ángulo de afilado grande son más resistentes al desgaste.

Ajuste de los dientes de la hoja de la sierra para metales. Al cortar con una sierra para metales de mano, se deben involucrar al menos dos o tres dientes en el trabajo (cortar metal al mismo tiempo). Para evitar que la hoja de la sierra para metales se atasque (atasque) en el metal, los dientes se separan de modo que el ancho del corte realizado por la sierra para metales sea mucho mayor que el grosor de la hoja. Además, te facilitará mucho el trabajo.

El recorrido de la hoja de la sierra para metales debe terminar a una distancia no superior a 30 mm del extremo.

Preparándose para usar una sierra para metales. Antes de trabajar con una sierra para metales, el material a cortar se fija firmemente en un tornillo de banco (el nivel de sujeción debe corresponder a la altura del trabajador). Para cortes largos se utilizan hojas de sierra para metales con un paso de dientes grande y, para cortes cortos, con un paso de dientes fino.

La hoja de la sierra para metales se instala en las ranuras del cabezal de modo que los dientes apunten en dirección opuesta al mango y no hacia él. En este caso, primero inserte el extremo de la cuchilla en el cabezal estacionario y asegúrelo con un alfiler, luego inserte el segundo extremo de la cuchilla en la ranura del pasador móvil y asegúrelo también con un alfiler. Al mismo tiempo, por temor a romper la hoja, la sierra para metales se mantiene alejada de la cara. El grado de tensión del lienzo se comprueba presionándolo ligeramente con un dedo desde un lado; si la lona no se hunde, la tensión es suficiente.

Posición del cuerpo del trabajador. Al cortar con una sierra para metales de mano, párese frente al tornillo de banco de manera recta, libre y constante, media vuelta en relación con las mordazas del tornillo de banco o el eje de la pieza de trabajo que se está procesando. Los pies se colocan de manera que formen un ángulo de 60...70 grados con una cierta distancia entre los talones.

Posición de la mano (agarre). El mango se agarra con cuatro dedos de la mano derecha de modo que descanse contra la palma; el pulgar se coloca encima a lo largo del mango. Los dedos de la mano derecha agarran la tuerca y el cabezal móvil de la sierra para metales.

Trabajando con una sierra para metales. Al cortar con sierra para metales, como al limar, se debe observar una estricta coordinación de esfuerzos (equilibrio), que consiste en aumentar correctamente la presión de la mano.

Durante el proceso de corte, se realizan dos movimientos: en funcionamiento, cuando la sierra para metales avanza desde la que está en funcionamiento, y en reposo, cuando se dirige hacia la que está en funcionamiento. En de marcha en vacío no presione la sierra para metales, como resultado de lo cual los dientes solo se deslizan, y durante la carrera de trabajo, aplique una ligera presión con ambas manos para que la sierra para metales se mueva recta.

Cuando trabaje con una sierra para metales, debe seguir estas reglas:

Corte las piezas de trabajo cortas por el lado más corto; al cortar perfiles laminados de esquinas, T y canales, es mejor cambiar la posición de la pieza de trabajo que cortar a lo largo del lado estrecho;

toda la hoja de la sierra para metales debe estar involucrada en el trabajo;

Al cortar, no permita que la hoja se caliente; Para reducir la fricción de la hoja contra las paredes en el corte de la pieza de trabajo, lubrique periódicamente la hoja. aceite mineral o lubricante de grafito, especialmente al cortar metales duros;

corte latón y bronce sólo con hojas nuevas, ya que incluso los dientes ligeramente desgastados no cortan, sino que se deslizan;

en caso de rotura o astillamiento de al menos un diente, detener el trabajo inmediatamente, retirar del corte los restos del diente roto, sustituir la hoja por una nueva o rectificar dos o tres dientes adyacentes en una máquina; después de esto puedes seguir trabajando.

Cortar redondos, cuadrados, tiras y chapas con una sierra para metales.

Cortar metal redondo. El metal redondo de secciones pequeñas se corta con sierras para metales manuales y las piezas de trabajo de grandes diámetros se cortan en máquinas cortadoras, sierras para metales, sierras circulares, etc. Primero, la hoja se lubrica con aceite con un cepillo.

Para comenzar a cortar correctamente en una pieza de trabajo sin marcar, coloque el pulgar de la mano izquierda con la uña en el lugar del corte y coloque la hoja de la sierra para metales cerca del clavo. La sierra para metales se sujeta únicamente con la mano derecha. Dedo índice Esta mano se extiende a lo largo del costado del mango, lo que asegura una posición estable de la pieza de trabajo durante el corte.

corte metal cuadrado. La pieza de trabajo se fija en un tornillo de banco y se realiza un corte superficial en el lugar del futuro corte con una lima triangular para una mejor dirección de la sierra para metales. Luego se corta la pieza de trabajo con la sierra para metales en posición horizontal. Para cortes muy profundos, se mueve la mano izquierda, agarrando la parte superior del marco.

Corte de tiras de metal. Es más racional cortar tiras de metal no por el lado ancho, sino por el lado estrecho.

El corte con sierra para metales con rotación de la hoja se realiza para cortes largos (altos) o profundos, cuando no es posible completar el corte debido a que el marco de la sierra para metales descansa sobre el extremo de la pieza de trabajo e interfiere con más aserrado. En este caso, puede cambiar la posición de la pieza de trabajo y, cortándola desde el otro extremo, terminar de cortar. Puede cortar con una sierra para metales, en la que la hoja se mueve 90 grados. Este método se utiliza para cortar metal en piezas con contornos cerrados.

Corte de metal fino y perfilado. Los espacios en bruto y las piezas de chapa fina se sujetan entre bloques de madera, una o más piezas a la vez, y se cortan junto con las barras.

Cortar a lo largo de contornos curvos. Para cortar una ventana con forma (agujero) en una (lámina) de metal, taladre o corte un agujero con un diámetro igual al ancho de la hoja de una sierra para metales o de una sierra de calar.

Las ranuras de gran tamaño se cortan con sierras para metales comunes con una o dos (dependiendo del ancho de las ranuras) hojas conectadas entre sí.

Cortar tubos con sierra para metales y cortatubos

Antes de cortar, la tubería se marca con una plantilla de hojalata doblada a lo largo de la tubería. La plantilla se coloca en el lugar de corte y se aplican marcas alrededor de la circunferencia de la tubería utilizando un trazador. Los tubos se cortan con sierras para metales y cortatubos.

Cortar con una sierra para metales. El tubo se sujeta en un tornillo de banco paralelo en posición horizontal y se corta según la ranura. Al cortar una tubería, la sierra para metales se sostiene horizontalmente y, a medida que la hoja corta la tubería, se inclina ligeramente hacia sí misma. Si la sierra para metales se desvía de la marca, el tubo se gira alrededor de su eje y se corta a lo largo de la marca en un lugar nuevo.

Cortar con un cortatubos es mucho más productivo que con sierras para metales. Los cortatubos se fabrican en tres tamaños: No. 1 - para cortar tubos con un diámetro de И…3/4”; N° 2 - 1…2S”; N° 3 - 3…4”.

El corte se hace así. Para un cortatubos instalado en una tubería, gire la manija ½ vuelta, presionando el rodillo móvil hacia la superficie de la tubería para que la línea de marca coincida con los bordes afilados de los rodillos. El cortatubos se gira alrededor del tubo, moviendo el rodillo móvil hasta que las paredes del tubo estén completamente cortadas.

La longitud de los tubos cortados se verifica con una regla y el plano de corte en relación con la pared exterior se verifica con un cuadrado. Si necesita obtener una superficie lisa en el lugar de corte sin rebabas importantes, utilice un cortatubos diseñado por A.S. Misyuty. Se trata de un cortatubos ordinario de tres rodillos, entre cuyos rodillos se monta un cortador sobre una palanca en un marco especial (se puede ajustar su alcance), lo que acelera el proceso de corte.

Corte mecanizado

El corte mecanizado se realiza utilizando una variedad de sierras y tijeras mecánicas, eléctricas y neumáticas, sierras circulares u otros equipos universales o especiales.

Las sierras para metales (sierras para metales eléctricas) se utilizan para cortar metales largos y perfilados. Sierra para metales 872A, que tiene accionamientos eléctricos e hidráulicos, la precisión de procesamiento en dicha máquina es +2... -2 mm, rugosidad de la superficie Ra = 20 µm (Rz = 80 µm).

Mordaza de sujeción. Se utiliza un tornillo de banco con mordazas planas para asegurar piezas de trabajo con secciones grandes, de 40 a 250 mm, con mordazas en forma de V de hasta 120 mm. Este tornillo de banco es giratorio; el material que se está cortando se fija en un ángulo de 45 grados.

Instalación de la hoja de sierra para metales. La hoja se instala con un extremo en el pasador de una barra fija del marco de la sierra de modo que los dientes de la hoja estén dirigidos hacia la carrera de trabajo. La placa de la sierra para metales está ajustada para cortar metales duros a 85 y para cortar metales blandos a 110 golpes dobles por minuto.

Cuando comience a cortar metal con una sierra, coloque la manija de la válvula hidráulica en la posición "Abajo" y encienda el motor eléctrico. Luego se mueve el mango hacia la posición de “Acción rápida” y se establece el avance de corte deseado.

Las tijeras eléctricas manuales C - 424 de tipo vibratorio constan de un motor eléctrico, una caja de cambios con excéntrica y un mango. El espacio entre las cuchillas se establece en función del espesor del metal a cortar según las tablas y se controla con una galga de espesores (con un espesor de 0,5...0,8 mm, el espacio es de 0,03...0,048 mm, con un espesor de 1...1.3mm - 0.06...0.08mm , con un espesor de 1.6...2mm - 0.1...0.13mm).

Las cizallas neumáticas están diseñadas para cortes rectos y curvos de metal y son accionadas por un motor giratorio neumático. El espesor máximo de la chapa de acero cortada de dureza media es de 3 mm, la velocidad máxima de corte es de 2,5 m/min y el número de pasadas dobles de la cuchilla por minuto es de 1600.

Una sierra para metales neumática funciona con aire comprimido. Espesor máximo del metal que se corta es de 5 mm, el radio más pequeño es de 50 mm y la velocidad de corte es de 20 m/min.

Se utiliza una sierra circular neumática para cortar tuberías directamente en el lugar de montaje de la tubería.

Cuando se utiliza una sierra neumática, no se forman rebabas ni rebabas en las superficies cortadas de las tuberías.

La sierra neumática permite cortar tubos con un diámetro de hasta 50...64 mm. El diámetro de la fresa es de 190…220 mm, su velocidad de rotación es de 150…200 rpm.

Tipos especiales de corte

Corte abrasivo. Se recomienda utilizar este método para cortar materiales de varios perfiles con dimensiones de 200x200 mm y tuberías con un diámetro de hasta 600 mm.

Las principales ventajas de cortar con discos abrasivos:

alta productividad del proceso;

la capacidad de cortar acero de alta dureza;

pequeño ancho de corte, lo que reduce la pérdida de metal;

calidad significativamente mayor de la superficie de corte que con otros métodos de corte;

Las tolerancias en cuanto a la longitud y la perpendicularidad del corte se mantienen dentro de límites más estrechos.

Los discos abrasivos se fabrican con electrocorindón, carburo de silicio y diamante.

El corte por arco se utiliza para cortar chatarra, hierro fundido, aleaciones no ferrosas, eliminar bebederos y ganancias en piezas fundidas y también en ausencia de equipos de corte con gas. La desventaja del corte por arco es la irregularidad de los bordes del corte, su gran ancho y la formación de depósitos metálicos.

Al cortar metal con un espesor de más de 20 mm, se utilizan electrodos metálicos y corriente alterna.

El corte de metales bajo el agua se utiliza para reparaciones de emergencia y operaciones de elevación de barcos.

Cuando se corta con gas bajo el agua, se utilizan cortadores especialmente diseñados que tienen tapas que se ajustan al cabezal de corte. Al cortar a una profundidad de 20 m, se utiliza acetileno como combustible, y al cortar a una profundidad de 20...40 m, se utiliza hidrógeno. A medida que aumenta la profundidad, aumenta la presión del gas o del aire comprimido.

Seguridad. Al cortar metales, se deben cumplir los siguientes requisitos de seguridad:

proteja sus manos de lesiones causadas por los bordes cortantes de una sierra para metales o rebabas en el metal;

controle la posición de su mano izquierda, sosteniendo la sábana desde abajo;

no sople el aserrín ni lo retire con las manos para evitar tapar los ojos o lesionarse las manos;

no abarrote el lugar de trabajo con herramientas y piezas innecesarias;

no retire ni lubrique las piezas móviles y giratorias; No mueva la correa de un paso a otro cuando opere la sierra para metales.

Limado de metales

Información general. Archivos.

El limado es la operación de procesar metales y otros materiales eliminando una pequeña capa con limas manualmente o en limadoras.

Utilizando limas, planos, superficies curvas, ranuras, ranuras, agujeros de cualquier forma, superficies ubicadas debajo diferentes ángulos, etc. Los márgenes para la presentación se dejan pequeños: de 0,5 a 0,25 mm. La precisión del procesamiento del archivo es de 0,2...0,05 mm (en algunos casos, hasta 0,001 mm).

Archivos. Una lima es una barra de acero de cierto perfil y longitud, en cuya superficie hay muescas (cortes), que forman cavidades y dientes afilados (dientes), que tienen una sección transversal en forma de cuña. Las limas se fabrican de acero U10A, U13A, ShKh15, 13Kh y, después del corte, se someten a un tratamiento térmico.

Las limas se dividen según el tamaño de la muesca, su forma, la longitud y la forma de la barra.

Tipos y elementos principales de muescas. Las muescas en la superficie de la lima forman dientes que eliminan las virutas del material que se está procesando.

Las limas de un solo corte pueden cortar virutas anchas, igual a la longitud toda la muesca. Se utilizan para limar metales blandos y aleaciones con baja resistencia al corte, así como materiales no metálicos. Se aplica un solo corte en un ángulo de 25 grados con respecto al eje de la lima.

Las limas con muescas dobles (transversales) se utilizan para limar acero, hierro fundido y otros materiales duros con alta resistencia al corte.

Las limas con muesca (punta) (escofina) se utilizan para procesar metales muy blandos y materiales no metálicos: cuero, caucho, etc.

Se obtiene una muesca de raspado (punta) presionando el metal con cinceles especiales.

Las limas de corte por arco se utilizan al procesar metales blandos.

El corte en arco se obtiene mediante fresado; Tiene grandes cavidades entre los dientes y una forma arqueada, lo que garantiza una alta productividad y una mejor calidad de las superficies mecanizadas.

Clasificación de archivos

Según su finalidad, los ficheros se dividen en los siguientes grupos: propósito general; proposito especial; limas de aguja; raspaduras; máquina

Las limas de uso general están destinadas a trabajos de metalurgia en general. Según el número n de muescas (dientes) por 10 mm de longitud, las limas se dividen en seis clases y las muescas se numeran 0, 1, 2, 3, 4 y 5;

la primera clase con muescas No. 0 y 1 (n = 4...12), denominada belicosa;

la segunda clase con muescas No. 2 y 3 (n = 13...24) se denominan personales;

la tercera, cuarta y quinta clase con muescas n° 4 y 5 (n = 24...28) se denominan terciopelo.

Los archivos se dividen en los siguientes tipos:

A - limas planas, B - limas de punta plana se utilizan para archivar superficies planas externas o internas;

B - las limas cuadradas se utilizan para aserrar agujeros cuadrados, rectangulares y poligonales;

G - las limas triangulares se utilizan para archivar Esquinas filosas, igual a 60 grados o más, tanto en el exterior de la pieza como en las ranuras, orificios y ranuras;

D - las limas redondas se utilizan para serrar agujeros redondos u ovalados y superficies cóncavas de radio pequeño;

E: las limas semicirculares con una sección transversal segmentada se utilizan para procesar superficies curvas cóncavas de radio significativo y agujeros grandes (lado convexo);

F - las limas rómbicas se utilizan para limar engranajes, discos y ruedas dentadas;

Z: las limas de sierra para metales se utilizan para limar esquinas internas, ranuras en forma de cuña, ranuras estrechas, planos en agujeros triangulares, cuadrados y rectangulares.

Las limas planas, cuadradas, triangulares, semicirculares, rómbicas y de sierra para metales se fabrican con dientes cortados y cortados.

Las limas de diamante y de sierra para metales se fabrican únicamente con muescas No. 2, 3, 4 y 5, longitudes de 100...250 mm y 100...315 mm, respectivamente.

Las limas de uso especial para procesar aleaciones no ferrosas, a diferencia de las limas para trabajar metales de uso general, tienen ángulos de muesca diferentes y más racionales para esta aleación en particular y una muesca más profunda y afilada, lo que garantiza una alta productividad y durabilidad de las limas.

Las limas para procesar bronce, latón y duraluminio tienen una muesca doble: la superior se realiza en ángulos de 45, 30 y 50 grados, y la inferior, en ángulos de 60, 85 y 60 grados, respectivamente. Las limas están marcadas con las letras CM en el mango. También existen limas calibradas y diamantadas para procesar productos de aleaciones ligeras y materiales no metálicos.

Las agujas son pequeñas limas que se utilizan para modelar, grabar, realizar trabajos de joyería, así como para limpiar lugares de difícil acceso (agujeros, esquinas, secciones de perfil corto, etc.).

Las limas de aguja están hechas de acero U13 o U13A (se permiten U12 o U12A). La longitud de las limas se establece en 80, 120 y 160 mm.

Dependiendo del número de muescas por cada 10 mm de longitud, las limas de aguja se dividen en cinco tipos: No. 1, 2, 3, 4 y 5. Las limas de aguja tienen números de muesca aplicados en el mango: No. 1 - 20. .40; Núm. 2 - 28…56; N° 3, 4 y 5: 40…112 muescas por 10 mm de longitud.

Las limas de aguja de diamante se utilizan para procesar materiales de carburo, diversos tipos de cerámica, vidrio y para el acabado de herramientas de corte de carburo. Cuando se procesan con limas de aguja, se obtienen superficies con una rugosidad de Ra 0,32...0,16.

Las escofinas están diseñadas para procesar metales blandos (plomo, estaño, cobre, etc.) y materiales no metálicos (cuero, caucho, madera, plástico), cuando las limas comunes no son adecuadas. Dependiendo del perfil, las escofinas son romas y puntiagudas, así como redondas y semicirculares con muescas n° 1 y 2, de 250...350 mm de largo.

Tipos de presentación

El aserrado de superficies planas externas comienza con la verificación de los márgenes de procesamiento, lo que podría garantizar la fabricación de la pieza de acuerdo con el dibujo. Al limar superficies planas, se utilizan limas planas: decorativas y personales. El limado se realiza con trazos transversales. El paralelismo de los lados se comprueba con un calibre y la calidad del limado se comprueba con una regla en varias posiciones (a lo largo, a lo ancho, en diagonal).

Los bordes rectos se utilizan para comprobar la rectitud de las superficies aserradas frente a la luz y la pintura. Al comprobar la rectitud a contraluz, se coloca una regla sobre la superficie a comprobar y, en función del tamaño de la rendija de luz, se determina en qué lugares hay irregularidades.

Limar las superficies de un cuadrado ubicado en ángulo recto está asociado con el ajuste del ángulo interno y conlleva algunas dificultades.

Cortar el extremo de la varilla en un cuadrado comienza limando el borde; el tamaño se verifica con un calibre.

Seguridad. Al presentar trabajos, se deben cumplir los siguientes requisitos de seguridad:

al limar piezas de trabajo con bordes afilados, no meta los dedos de la mano izquierda debajo de la lima durante el movimiento inverso;

las virutas formadas durante el proceso de limado deben barrerse del banco de trabajo con un cepillo de pelo; Está estrictamente prohibido tirar las virutas con las manos desnudas, soplarlas o eliminarlas con aire comprimido;

Cuando trabaje, debe utilizar únicamente limas con mangos firmemente sujetos; Está prohibido utilizar limas sin mango o limas con mango agrietado o partido.

Perforación

La perforación es la formación de agujeros en un material sólido mediante la eliminación de virutas con una herramienta de corte: un taladro. La perforación se utiliza para producir agujeros que no alto grado precisión y para la obtención de agujeros para roscar, avellanar y escariar.

Se utiliza perforación:

producir agujeros no críticos de baja precisión y rugosidad significativa, por ejemplo, para sujetar pernos, remaches, espárragos, etc.;

para realizar agujeros para roscar, escariar y avellanar.

La perforación puede producir un agujero con una precisión de grado 10, en algunos casos, de grado 11 y una rugosidad superficial de Rz 320...80.

Las brocas vienen en varios tipos (Fig. a-i) y están hechas de aceros aleados y al carbono de alta velocidad, y también están equipadas con insertos de carburo.

El taladro tiene dos filos. Para procesar metales de diferente dureza se utilizan brocas con diferentes ángulos de ranura helicoidal. Para perforar acero, se utilizan taladros con un ángulo de flauta de 18...30 grados, para perforar metales ligeros y resistentes - 40...45 grados, al procesar aluminio, duraluminio y electrones - 45 grados.

Los vástagos de las brocas helicoidales pueden ser cónicos o cilíndricos. Los mangos cónicos tienen brocas con un diámetro de 6...80 mm. Estos mangos están formados por un cono Morse.

El cuello de broca que conecta la pieza de trabajo con el vástago tiene un diámetro menor que el diámetro de la pieza de trabajo.

Las brocas están equipadas con inserciones de carburo, con ranuras helicoidales, rectas y oblicuas, así como con orificios para el suministro de refrigerante, monolitos de carburo, brocas combinadas, de centrado y de pluma. Estos taladros están fabricados con aceros al carbono para herramientas U10, U12, U10A y U12A y, más a menudo, con acero rápido R6M5.

Afilado de brocas helicoidales

Para aumentar la durabilidad de la herramienta de corte y obtener una superficie del orificio limpia, se utiliza refrigerante al perforar metales y aleaciones (ver más abajo).

material liquido

Acero Emulsión de jabón o mezcla de minerales y

aceites grasos

Emulsión de jabón de hierro fundido o procesamiento en seco.

Emulsión de jabón de cobre o aceite de colza.

Emulsión de jabón de aluminio o procesamiento en seco.

Emulsión de jabón de duraluminio, queroseno con ricino o

aceite de colza

Emulsión de Jabón de Silumin o mezcla de alcohol y

trementina

Caucho, ebonita, fibra Procesamiento en seco

El afilado se realiza con gafas de seguridad (si la máquina no tiene pantalla transparente).

El ángulo de afilado afecta significativamente el modo de corte, la vida útil de la broca y, en consecuencia, la productividad. La calidad del afilado de las brocas se comprueba mediante plantillas especiales con recortes. La plantilla de tres cortes le permite comprobar la longitud del filo, el ángulo de afilado, el ángulo del cono y el ángulo del filo transversal.

Para mejorar las condiciones de trabajo de los taladros, utilizan tipos especiales afilado (Tabla 1).

Características de la perforación de aleaciones y plásticos difíciles de cortar.

La perforación de aceros resistentes al calor se realiza enfriando abundantemente con una emulsión al 5% o una solución acuosa de cloruro de bario con la adición de nitrato de sodio al 1%.

La perforación de aleaciones ligeras requiere una atención especial. Las brocas para mecanizar aleaciones de magnesio tienen grandes ángulos de ataque; pequeños ángulos en el ápice (24...90 grados); Grandes ángulos traseros (15 grados). Para procesar aleaciones de aluminio, las brocas tienen ángulos de punta grandes (65...70 grados), un ángulo de inclinación de las ranuras helicoidales (35...45 grados) y un ángulo libre de 8...10 grados.

La perforación de plásticos se puede realizar con cualquier tipo de broca, pero hay que tener en cuenta sus propiedades mecánicas. Al perforar algunos, se utiliza aire para enfriar, mientras que otros se enfrían con una solución al 5% de emulsol en agua. Para evitar que el lado de salida se desmorone al perforar, coloque un material rígido debajo. soporte metálico. La perforación de plásticos se realiza únicamente con cortadores afilados.

Seguridad. Al trabajar en una perforadora, se deben observar los siguientes requisitos de seguridad:

instale correctamente y asegure de forma segura la pieza de trabajo en la mesa de la máquina y no la sujete con las manos durante el procesamiento;

no deje la llave en la perforadora después de cambiar la herramienta de corte;

arranque la máquina sólo con una firme confianza en la seguridad de la operación;

no manipule la herramienta de corte giratoria ni el husillo;

no retire las herramientas de corte rotas del orificio con la mano; utilice dispositivos especiales para ello;

para retirar un portabrocas, un taladro o manguito adaptador use una llave especial o una cuña del husillo;

no transmitir ni recibir ningún objeto a través de una máquina en funcionamiento;

no operar la máquina con guantes;

No se apoye en la máquina mientras esté en funcionamiento.

Avellanado, avellanado y escariado de agujeros

El avellanado es el proceso de procesar con avellanadores orificios cilíndricos y cónicos sin procesar en piezas obtenidas mediante fundición, forja, estampado, taladrado, con el fin de aumentar su diámetro, calidad de la superficie y aumentar la precisión (reducción de conicidad, ovalidad).

Avellanadores. Por apariencia Un avellanador se parece a un taladro, pero tiene más bordes cortantes (tres o cuatro) y ranuras en espiral. Un avellanador funciona como un taladro, realizando un movimiento de rotación alrededor de un eje y un movimiento de traslación a lo largo del eje del agujero. Los avellanadores están hechos de acero rápido; Los hay de dos tipos: macizos con cola cónica y montados. El primero es para el procesamiento preliminar y el segundo para el procesamiento final de los agujeros.

Al avellanar piezas de acero, cobre, latón, duraluminio, se utiliza enfriamiento con emulsión de jabón.

Para obtener un agujero correcto y limpio, el margen de diámetro para el avellanado debe ser de 0,05 del diámetro (hasta 0,1 mm).

El avellanado es el proceso de procesar huecos y chaflanes cilíndricos o cónicos con una herramienta especial. agujeros perforados debajo de las cabezas de pernos, tornillos y remaches.

Herramienta de avellanado. La característica principal de los avellanadores en comparación con los avellanadores es la presencia de dientes en el extremo y pasadores guía con los que se insertan los avellanadores en el orificio perforado.

Hay avellanadores; cilíndrico con pasador guía, parte de trabajo que consta de 4...8 dientes y un vástago; cónico tiene un ángulo de cono en el vértice de 30, 60, 90 y 120 grados; un soporte con avellanador y tope giratorio le permite avellanar agujeros a la misma profundidad, lo que es difícil de lograr cuando se utilizan avellanadores convencionales; Los contadores tienen forma de cabezas montadas, tienen dientes en los extremos y se utilizan para procesar salientes para arandelas, anillos de empuje y tuercas. La fijación de avellanadores y avellanadores no se diferencia de la fijación de taladros.

Escariado de agujeros.

El escariado es un proceso para el acabado de agujeros que garantiza una precisión de 7...9 grados y una rugosidad superficial Ra 1,25...0,63.

Los escariadores son una herramienta para escariar agujeros manualmente o a máquina. Los escariadores utilizados para el escariado manual se denominan manuales (Fig. a, b), y para el escariado automático, escariadores mecánicos (Fig. c).

Según la forma del orificio que se está mecanizando, los escariadores se dividen en cilíndricos y cónicos. Los escariadores manuales y mecánicos constan de tres partes principales: la parte de trabajo, el cuello y el vástago. Para escariadores manuales, el cono inverso es de 0,05...0,1 mm, y para escariadores mecánicos, de 0,04...0,3 mm.

Los escariadores mecánicos se fabrican con una distribución uniforme de los dientes alrededor de la circunferencia. El número de dientes del escariador es par: 6, 8, 10, etc. Cuantos más dientes, mayor será la calidad del procesamiento.

Los escariadores manuales y mecánicos se realizan con ranuras (dientes) rectas (rectas) y helicoidales (espirales).

Los desarrollos se dividen en varios tipos:

escariadores cilíndricos manuales;

escariadores mecánicos con mangos cónicos y cilíndricos;

escariadores montados en máquina y con cuchillas insertables;

escariadores mecánicos con cabeza cuadrada;

escariadores mecánicos equipados con placas de carburo;

Escariadores de máquina deslizantes (ajustables).

Técnicas de implementación

El escariado siempre va precedido del taladrado y avellanado de los agujeros. La profundidad de corte está determinada por el espesor de la capa cortada, que es la mitad del margen del diámetro. Hay que tener en cuenta que para agujeros con un diámetro no superior a 25 mm se deja un margen de 0,01...0,15 mm para el escariado negro y de 0,05...0,02 mm para el acabado.

Despliegue manual. Al iniciar la implementación, lo primero que debe hacer es:

seleccione el escariador adecuado y luego asegúrese de que no haya dientes desmenuzados ni muescas en los bordes cortantes;

Instale con cuidado el escariador en el orificio y verifique su posición usando un cuadrado de 90 grados; Después de asegurarse de que el eje sea perpendicular, inserte el extremo del escariador en el orificio de modo que su eje coincida con el eje del orificio; la rotación se realiza solo en una dirección, ya que al girar en la dirección opuesta la cuchilla puede desmoronarse.

Para la secuencia de procesamiento de un orificio con un diámetro de 30 mm en una pieza de acero según la calidad 6 ... 7:

I - perforar un agujero con un diámetro de 28 mm;

II - avellanado con avellanador de 29,6 mm de diámetro;

III - escariador con fresa rugosa de 29,9 mm de diámetro;

IV - escariador con escariador de acabado de 30 mm de diámetro.

Mecanizado de agujeros cónicos. -Primero se mecaniza el agujero con un avellanador escalonado, luego se utiliza un escariador con ranuras rompevirutas y luego un escariador cónico con hojas de corte lisas.

Defectos. Los principales defectos durante la implementación, los motivos de su aparición y cómo eliminarlos.

Seguridad. Al escariar agujeros se deben seguir los mismos requisitos de seguridad que al taladrar.

Enhebrado

Concepto de talla. Formación de una hélice

El corte de roscas es el proceso de formación de roscas mediante la eliminación de virutas (así como deformación plastica) en exterior o superficies internas piezas en blanco.

Los hilos pueden ser externos o internos. Una pieza (varilla) con rosca externa se llama tornillo y una con rosca interna se llama tuerca. Estos hilos se fabrican a máquina o a mano.

Elementos básicos del hilo.

- 1 - perfil de hilo

- 2 - parte superior del hilo

- 3 - raíz del hilo

H - altura del hilo

S - paso de rosca

Y - ángulo de rosca

D1 - interno

D2 - externo

D3 - arriba

Perfil de hilo

El perfil del hilo depende de la forma de la parte cortante de la herramienta con la que se corta el hilo.

- A) rosca triangular cilíndrica. Este es un hilo de fijación cortado en espárragos: tuercas, pernos.

- B) un hilo rectangular tiene un perfil rectangular (cuadrado). Difícil de fabricar, frágil y poco utilizado.

- B) La rosca de la cinta trapezoidal tiene una sección transversal trapezoidal con un ángulo de perfil de 30 grados. Se utiliza para transmitir movimientos o grandes fuerzas en máquinas de corte de metales (husillos, gatos, prensas, etc.)

- D) la rosca de empuje tiene un perfil en forma de trapezoide desigual con un ángulo de trabajo en el vértice igual a 30 grados. Las bases de las curvas son redondeadas, lo que proporciona un perfil fuerte en tramos peligrosos.

- E) un hilo redondo tiene un perfil formado por dos arcos conjugados con pequeños tramos rectos y un ángulo de 30 grados. En ingeniería mecánica, esta rosca se utiliza raramente; se utiliza en conexiones sujetas a un desgaste severo (accesorios de tuberías contra incendios, acopladores de carros, ganchos de máquinas elevadoras, etc.).

El hilo puede ser zurdo o diestro, según la cantidad de hilos, los hilos se dividen en unidireccionales y multidireccionales.

Principales tipos de hilos y su designación. En ingeniería mecánica, por regla general, se utilizan tres sistemas de roscas: métrico, en pulgadas y de tubería.

Las roscas métricas tienen un perfil triangular con la parte superior de corte plano, y el paso se expresa en milímetros, se dividen en roscas con paso normal de M20 (el número es el diámetro exterior de la rosca), con paso fino de M20x1; 5 (el número es el paso exterior del hilo). Se utilizan como sujetadores: con paso normal - para cargas pesadas y para sujetadores (tuercas, pernos, tornillos), con paso fino - para ajustes finos con cargas pequeñas.

Una rosca en pulgadas tiene un perfil triangular de corte plano con un ángulo de 55 grados (rosca Whitworth) o 60 grados (rosca Sellers). Todas las dimensiones de esta rosca se expresan en pulgadas (1”=25,4 mm). El paso se expresa por el número de hilos (vueltas) por longitud de una pulgada con diámetros de 3/16 a 4” y el número de hilos por 1” igual a 24...3.

Las roscas para tubos cilíndricos están estandarizadas, son roscas pequeñas en pulgadas, pero a diferencia de estas últimas, se acoplan sin espacios y tienen la parte superior redondeada.

Las roscas de tuberías con diámetros de 1/8 a 6” están estandarizadas con el número de roscas por pulgada de 28 a 11.

Herramienta para cortar hilos.

Información general. Las roscas de las piezas se obtienen mediante taladrado, roscado y torno, así como mediante laminación, es decir, mediante el método de deformación plástica. Las herramientas para laminar hilos son matrices de laminación, rodillos de laminación y cabezales de laminación. A veces los hilos se cortan a mano.

Las roscas internas se cortan con machos, las roscas externas se cortan con troqueles, corridas y otras herramientas.

Herramienta para cortar Hilo interno. Grifos. Los grifos se dividen: según su finalidad, en manuales, de máquina y de máquina; dependiendo del perfil de la rosca que se está cortando: para roscas métricas, en pulgadas y para tuberías; por diseño: macizos, prefabricados (ajustables y autoconmutables) y especiales.

El set, compuesto por tres grifos, incluye grifos de bruto, medio y de acabado (Fig. I, II, III).

El grifo consta de las siguientes partes: parte de trabajo: un tornillo con ranuras longitudinales que se utiliza para cortar roscas. La parte de trabajo consta de una parte de roscado (o de corte): realiza el trabajo principal de corte y una parte de calibración (guía): la parte roscada del grifo adyacente a la parte de roscado: guía el grifo hacia el orificio y calibra el agujero que se está cortando; la varilla sirve para fijar el macho en el portabrocas o en el destornillador.

Las partes roscadas del grifo, limitadas por ranuras, se denominan plumas cortantes en forma de cuña.

Los bordes cortantes son bordes de las plumas cortantes del grifo, formados por la intersección de las superficies frontales de la ranura con las superficies de contacto de la parte de trabajo.

El núcleo es la parte interior del cuerpo del grifo. Los machos para roscar en acero inoxidable tienen un núcleo más macizo (más grueso).

Las ranuras son depresiones entre los dientes cortantes (plumas), que se obtienen quitando parte del metal. Estas ranuras sirven para formar bordes cortantes y acomodar virutas al cortar roscas.

Los grifos tienen diferentes diseños, según sean cilíndricos y cónicos. El set, compuesto por tres machos, incluye machos de desbaste, medio y de acabado, que tienen diferentes diámetros y eliminan diferentes cantidades de metal (virutas). Áspero: hasta un 60% de metal; grifo medio hasta 30% de metal; el grifo de acabado todavía es del 10%, después del cual la rosca tiene un perfil completo.

Según la precisión del hilo que se corta, los machos se dividen en cuatro grupos: C, D, E y H. Los machos del grupo C son los más precisos, los grupos E y H son menos precisos con un perfil de diente no rectificado. Grupo C y D - con perfil de diente rectificado; Cortan hilos de alta calidad.

Los machos de roscar manuales se utilizan para cortar roscas cilíndricas y cónicas métricas, en pulgadas y para tubos en orificios pasantes y ciegos de todos los tamaños.

Los machos de máquina se utilizan para cortar roscas en agujeros pasantes y ciegos en máquinas. Son cilíndricos y cónicos.

Los machos para tuercas se utilizan para cortar roscas métricas en tuercas en una sola carrera, ya sea manualmente o en una máquina. Se fabrican en un solo juego y tienen una parte cortante y un vástago largos.

También existen machos de roscar, machos de roscar maestros, machos de roscar especiales, machos de roscar sin ranura, machos de roscar combinados, machos de roscar con ranura helicoidal, todos ellos se diferencian entre sí en forma y lugar de aplicación.

Collares. Al cortar hilos manualmente, la herramienta de corte se gira mediante perillas montadas en los vástagos cuadrados.

Las puertas no ajustables tienen uno o tres orificios; Los controladores ajustables tienen un orificio ajustable para girar el grifo al cortar hilos en lugares de difícil acceso.

Un destornillador calibrado consta de un cuerpo, un resorte y un casquillo y se utiliza para cortar hilos en lugares profundos y ciegos.

El destornillador universal está diseñado para fijar matrices con un diámetro exterior de 20 mm, todo tipo de machos y escariadores con mango cuadrado con lados de hasta 8 mm. Para fijar las matrices, hay un casquillo en el cuerpo del destornillador universal. El troquel se fija con tornillos.

Corte de roscas internas y externas.

Para cortar roscas internas se utilizan varios tipos de machos de roscar y para rosca exterior Se utilizan varios tipos de troqueles.

Selección de brocas para perforar agujeros para roscas. Al cortar una rosca, el material se “extruye” parcialmente, por lo que el diámetro de la broca debe ser ligeramente mayor que el diámetro interno de la rosca.

El diámetro de la broca para perforar orificios para roscas métricas y de tubería se determina a partir de tablas de referencia y se calcula mediante la fórmula

dc=d-KcP, donde dc es el diámetro de la broca, mm; Kc - coeficiente según la disposición de los hoyos, tomado de las tablas; d - diámetro nominal de la rosca, mm; normalmente Kc=1…1,08; P - paso de rosca, mm.

Dimensiones del controlador para roscas internas. La longitud total y el diámetro del mango del pomo se determinan según fórmulas establecidas en la práctica: L=20D+100; d=0,5D+5, L - longitud del pomo, mm; D - diámetro del grifo, mm; d - diámetro del pomo, mm.

Lubricación de herramientas de corte de roscas. Lubricante propuesto por G.D. Petrov, permite obtener hilos de alta calidad con al menor costo mano de obra. Tiene la siguiente composición (%): ácido oleico - 78, ácido esteárico - 17, azufre buen descanso- 5. Una herramienta lubricada con esta pasta puede cortar fácilmente roscas en los orificios de piezas endurecidas a HRCE 38…42.

Las roscas externas se cortan en matrices manualmente y en máquinas. Dependiendo del diseño, los troqueles se dividen en redondos, moleteados y deslizantes (prismáticos).

Defectos. Los defectos más comunes encontrados en el corte de roscas son de varios tipos (rotos, apretados, debilitados, romos, fallas de rosca, etc.).

Método para quitar grifos rotos.

Si se rompe, el grifo se retira del orificio de varias formas.

Si un trozo del grifo sobresale del orificio, agarre la parte que sobresale con unos alicates o un tornillo de banco y gire el trozo para sacarlo del orificio.

Cuando se rompe un grifo de acero de alta velocidad, la pieza con el grifo roto se calienta en una mufla o en un horno de aceite y se deja enfriar con el horno.

Si la pieza es muy grande y su calentamiento conlleva importantes dificultades, se utilizan los siguientes métodos:

- 1) utilizando un mandril especial que tiene tres protuberancias (cuernos) en el extremo;

- 2) utilizando un avellanador especial;

- 3) soldando una tira con un electrodo sobre un trozo de grifo roto en una parte de siluminio;

- 4) utilizando una llave colocada en el extremo cuadrado de un mandril especial soldado al grifo roto;

- 5) grabando un grifo roto en una pieza de aleación de aluminio.

Seguridad. Al cortar roscas con un macho en una máquina, se deben seguir los requisitos de seguridad para las perforadoras. Al cortar roscas con machos y matrices manualmente en piezas con partes afiladas que sobresalen mucho, tenga cuidado de no lesionarse las manos al girar el embudo.

El remachado es el proceso de unir dos o más piezas mediante remaches. Este tipo de conexión pertenece al grupo de las no desmontables, ya que la separación de las piezas remachadas sólo es posible rompiendo el remache.

En la fabricación se utilizan conexiones remachadas. estructuras metalicas puentes, cerchas, pórticos, vigas, así como en la fabricación de aviones, calderería, construcción naval, etc.

El proceso de remachado consta de operaciones básicas:

formación de un orificio para un remache en las piezas que se unen mediante perforación o punzonado;

avellanar el casquillo para la cabeza incrustada del remache (al remachar con remaches con cabeza avellanada);

insertar un remache en un agujero;

la formación de la cabeza de cierre del remache, es decir, el remache mismo.

El remachado se divide en frío, que se realiza sin calentar los remaches, y en caliente,

en el que la varilla del remachador se calienta a 1000...1100 grados antes de la instalación.

El remachado en frío o en caliente se realiza según el diámetro de los remaches:

hasta d = 8 mm - solo frío;

en d = 8…12 mm - tanto frío como caliente;

con d > 12 mm - solo caliente.

Dependiendo de la herramienta y el equipo, así como de la aplicación de golpes o presión sobre el remache, se distinguen tres tipos de remachado: impacto con herramientas manuales; impacto con martillos remachadores neumáticos; prensado mediante prensas remachadoras o grapas.

Las conexiones remachadas tienen una serie de desventajas: mayor peso de las estructuras remachadas; debilitamiento del material remachado en los lugares donde se forman agujeros para remaches; incremento de las operaciones tecnológicas.

El remachado se divide en manual, mecanizado y mecánico.

tipos de remaches

Un remache es una varilla de metal cilíndrica con una cabeza de cierta forma. La cabeza de un remache, plantada de antemano, es decir, hecha junto con la varilla, se llama empotrar, y la cabeza formada durante el remachado a partir de una parte de la varilla que sobresale de la superficie de las piezas que se remachan se llama cabeza de cierre.