Por que ocorre superaquecimento na soldagem com inversor? Recomendações para o reparo de máquinas de solda inverter. Causas de quebras de inversores de soldagem e opções para eliminá-las

Leia também

As máquinas de solda inverter estão se tornando cada vez mais populares entre os soldadores devido ao seu tamanho compacto, baixo peso e preços razoáveis. Como qualquer outro equipamento, estes dispositivos podem falhar devido a uso impróprio ou devido a falhas de projeto. Em alguns casos, você mesmo pode consertar máquinas de solda inversora estudando o projeto do inversor, mas há avarias que só podem ser reparadas em um centro de serviço.

Os inversores de soldagem, dependendo do modelo, funcionam como os domésticos rede elétrica(220 V) e trifásico (380 V). A única coisa que deve ser levada em consideração ao conectar o dispositivo a uma rede doméstica é o consumo de energia. Se exceder a capacidade da fiação elétrica, a unidade não funcionará se a rede estiver esgotada.

Portanto, a máquina de solda inversora inclui os seguintes módulos principais.

Como funciona um inversor?

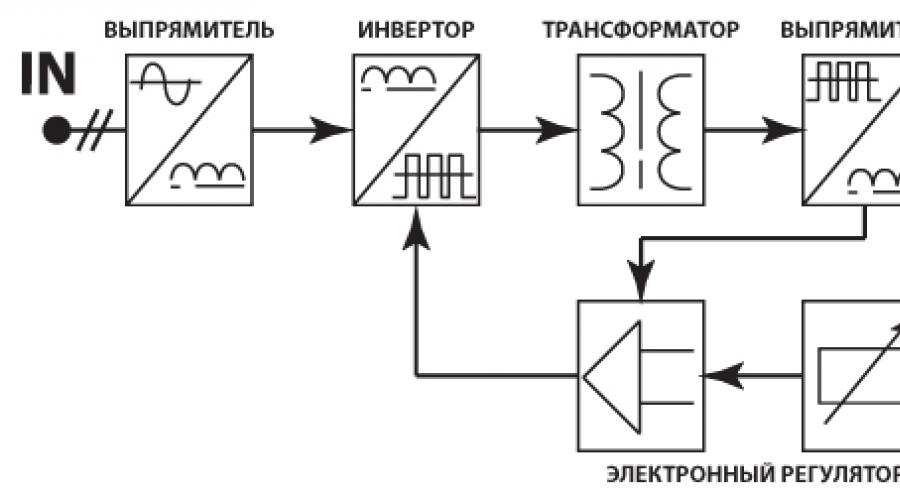

Abaixo está um diagrama que mostra claramente o princípio de funcionamento de um inversor de soldagem.

Portanto, o princípio de funcionamento deste módulo de máquina de solda é o seguinte. O retificador primário do inversor recebe tensão da rede elétrica doméstica ou de geradores, a gasolina ou diesel. A corrente de entrada é alternada, mas ao passar pelo bloco de diodos, torna-se permanente. A corrente retificada é fornecida ao inversor, onde é convertida novamente em corrente alternada, mas com características de frequência alteradas, ou seja, passa a ser de alta frequência. Além disso, a tensão de alta frequência é reduzida por um transformador para 60-70 V com um aumento simultâneo da corrente. No próximo estágio, a corrente entra novamente no retificador, onde é convertida em corrente contínua, após o que é fornecida aos terminais de saída da unidade. Todas as conversões atuais controlada unidade de microprocessador gerenciamento.

Causas de falhas do inversor

Os inversores modernos, especialmente aqueles feitos com base em um módulo IGBT, são bastante exigentes em termos de regras de operação. Isto é explicado pelo fato de que quando a unidade está em operação, seus módulos internos gerar muito calor. Embora radiadores e ventiladores sejam usados para remover calor de componentes de potência e placas eletrônicas, essas medidas às vezes não são suficientes, especialmente em unidades baratas. Portanto, é necessário seguir rigorosamente as regras indicadas nas instruções do aparelho, que implicam no desligamento periódico do aparelho para resfriamento.

Essa regra geralmente é chamada de “On Duration” (DS), que é medida como uma porcentagem. Sem observar o PV, os principais componentes do dispositivo superaquecem e falham. Se isso acontecer com uma unidade nova, essa avaria não estará sujeita a reparo em garantia.

Além disso, se a máquina de solda inversora estiver funcionando em quartos empoeirados, a poeira se deposita nos radiadores e interfere na transferência normal de calor, o que inevitavelmente leva ao superaquecimento e quebra dos componentes elétricos. Caso a presença de poeira no ar não possa ser eliminada, é necessário abrir a carcaça do inversor com mais frequência e limpar todos os componentes do dispositivo dos contaminantes acumulados.

Mas na maioria das vezes os inversores falham quando trabalhar em baixas temperaturas. As avarias ocorrem devido ao aparecimento de condensação na placa de controle aquecida, resultando em curto-circuito entre as partes deste módulo eletrônico.

Recursos de reparo

Uma característica distintiva dos inversores é a presença placa eletrônica controle, portanto, apenas um especialista qualificado pode diagnosticar e corrigir um mau funcionamento nesta unidade. Além disso, pontes de diodos, unidades de transistores, transformadores e outras peças podem falhar diagrama elétrico aparelho. Para realizar diagnósticos por conta própria, você precisa ter certos conhecimentos e habilidades para trabalhar com tais medindo instrumentos, como um osciloscópio e um multímetro.

Pelo exposto, fica claro que, sem as habilidades e conhecimentos necessários, não é recomendável iniciar o reparo do aparelho, principalmente dos eletrônicos. Caso contrário, ele pode ser completamente danificado e consertar o inversor de soldagem custará metade do custo de uma nova unidade.

Principais avarias da unidade e seus diagnósticos

Como já mencionado, os inversores falham devido ao impacto nas unidades “vitais” do dispositivo fatores externos. Além disso, podem ocorrer mau funcionamento do inversor de soldagem devido ao funcionamento inadequado do equipamento ou erros em suas configurações. As avarias ou interrupções mais comuns na operação dos inversores são:

O dispositivo não liga

Muitas vezes esta ruptura é causada defeituoso cabo de rede aparelho. Portanto, primeiro você precisa remover a caixa da unidade e ligar cada fio do cabo com um testador. Mas se tudo estiver em ordem com o cabo, serão necessários diagnósticos mais sérios do inversor. Talvez o problema esteja na fonte de alimentação standby do dispositivo. O método de reparo da “sala de serviço” usando o exemplo de um inversor da marca Resanta é mostrado neste vídeo.

Instabilidade do arco de soldagem ou respingos de metal

Este mau funcionamento pode ser causado configuração incorreta intensidade da corrente para um determinado diâmetro do eletrodo.

Conselho! Caso não haja valores de corrente recomendados na embalagem dos eletrodos, então ele pode ser calculado usando a seguinte fórmula: para cada milímetro do equipamento deve haver uma corrente de soldagem na faixa de 20-40 A.

Também deve ser levado em conta velocidade de soldagem. Quanto menor for, menor será o valor da corrente que deve ser configurado no painel de controle da unidade. Além disso, para garantir que a intensidade da corrente corresponda ao diâmetro do aditivo, você pode usar a tabela abaixo.

A corrente de soldagem não é ajustável

Se não for regulamentado corrente de soldagem, o motivo pode ser falha do regulador ou violação dos contatos dos fios a ele conectados. É necessário retirar a carcaça da unidade e verificar a confiabilidade das conexões dos condutores e, se necessário, testar o regulador com multímetro. Se tudo estiver em ordem, essa quebra pode ser causada por um curto-circuito no indutor ou mau funcionamento do transformador secundário, que deverá ser verificado com um multímetro. Se for detectado algum mau funcionamento nestes módulos, eles deverão ser substituídos ou rebobinados por um especialista.

Alto consumo de energia

O consumo excessivo de energia, mesmo que o dispositivo esteja sem carga, geralmente causa curto-circuito entre espiras em um dos transformadores. Nesse caso, você não poderá repará-los sozinho. Você precisa levar o transformador a um mecânico para rebobiná-lo.

O eletrodo adere ao metal

Isso acontece se a tensão da rede cai. Para eliminar o eletrodo grudado nas peças a serem soldadas, será necessário selecionar e configurar corretamente o modo de soldagem (de acordo com as instruções do aparelho). Além disso, a tensão na rede pode cair se o dispositivo estiver conectado a um cabo de extensão com seção transversal de fio pequena (menos de 2,5 mm 2).

Freqüentemente, ocorre uma queda na tensão que causa o travamento do eletrodo ao usar um cabo de extensão de energia muito longo. Neste caso, o problema é resolvido conectando o inversor ao gerador.

Luz de superaquecimento acesa

Se o indicador estiver aceso, indica superaquecimento dos módulos principais da unidade. Além disso, o dispositivo pode desligar espontaneamente, o que indica quando a proteção térmica é acionada. Para evitar que essas interrupções na operação da unidade ocorram no futuro, você precisa novamente seguir modo correto Duração ON (DS). Por exemplo, se ciclo de trabalho = 70%, então o dispositivo deverá operar no seguinte modo: após 7 minutos de operação, a unidade terá 3 minutos para esfriar.

Na verdade, várias avarias e pode haver vários motivos que os causam, e é difícil listá-los todos. Portanto, é melhor entender imediatamente qual algoritmo é usado para diagnosticar um inversor de soldagem em busca de falhas. Você pode descobrir como o dispositivo é diagnosticado assistindo ao tutorial a seguir.

Mau funcionamento inversores de soldagem na maioria das vezes causado por operação analfabeta ou descuidada, uma vez que são dispositivos bastante confiáveis e simplesmente não há nada para quebrar. No entanto, também pode ser culpa do fabricante que instalou uma peça de baixa qualidade ou executou uma instalação inadequada.

Vamos tentar generalizar um pouco falhas típicas soldagem de inversores e formas de eliminá-los.

1. Combustão de arco instável ou fortes respingos de metal durante o processo de soldagem.

Isso pode ser o resultado de um arquivo . O fabricante indica recomendações para seleção na embalagem dos eletrodos. Se tal informação não estiver disponível, vale a pena usar fórmula mais simples: para 1 mm de espessura de um eletrodo peça é necessário aplicar de 20 a 40 Amperes de corrente.

2. Eletrodo preso mesmo com a função antiaderente.

Na maioria das vezes isso é causado por muito baixa voltagem na rede de alimentação, e se a máquina de soldar for possível com tensão reduzida, esta cai abaixo do mínimo quando a carga é conectada.

Outra causa de aderência é o mau contato nas tomadas do painel. Para consertar, basta apertar os fixadores ou fixar os insertos.

A queda de tensão pode ser devido ao uso de um cabo de extensão de alimentação com seção transversal de fio inferior a 2,5 mm, o que novamente leva a uma diminuição na tensão efetiva de alimentação da máquina de solda. Além disso, o motivo pode estar no fato de o fio de extensão ser muito longo. Vale ressaltar que se o comprimento do fio for superior a 40 metros trabalho eficaz impossível - perdas muito grandes.

A causa do travamento também pode ser contatos queimados nas conexões do circuito de alimentação, o que novamente leva a um “dreno” significativo de tensão.

3. Não há soldagem, embora todos os indicadores funcionem.

A primeira causa do mau funcionamento é o superaquecimento do inversor de soldagem. Na presença de Lâmpada de aviso ou indicador, seu brilho pode não ser perceptível se o inversor de soldagem não tiver um sinal sonoro de superaquecimento.

Um transistor em um inversor de soldagem danificado devido ao superaquecimento

Transistor funcionando em um inversor de soldagem

O segundo motivo é a ruptura dos cabos de soldagem ou desconexão espontânea.

Terceiro, falha nas peças de controle. Para eliminar a causa, você terá que abrir a caixa e primeiro inspecionar visualmente o recheio em busca de peças danificadas. Às vezes, o motivo está na soldagem de baixa qualidade - basta soldar novamente as peças.

4. Desligue a tensão durante a soldagem.

Na maioria das vezes causado por um mau funcionamento do próprio interruptor ou por sua inadequação corrente nominal. A chave deve suportar corrente de até 25 A.

5. O indicador de superaquecimento acende.

Carga excessiva, especialmente quando camada espessa poeira dentro da caixa. Se a ventoinha de resfriamento funcionar mal, o inversor de soldagem geralmente não liga, embora isso possa depender do modelo específico.

É claro que é impossível descrever detalhadamente todas as razões e possíveis avarias máquinas de solda. Porém, a atenção redobrada ao inversor de soldagem utilizado pode prolongar sua “vida” por muito tempo, além de trazer alegria ao proprietário no trabalho.

Soldador funcionando após o reparo. Controle térmico:

Reparo radical de mau funcionamento do inversor de soldagem GYS 3200:

Uma máquina de solda inversora, como qualquer outro equipamento, mais cedo ou mais tarde pode funcionar mal. E se isso acontecer, o problema pode ser resolvido de duas maneiras: leve o aparelho para Centro de serviço, cuja especialização é o reparo de máquinas de solda inverter, ou tente resolver o problema sozinho.

Antes de iniciar o reparo do inversor de soldagem, certifique-se de que ele esteja desconectado da rede elétrica.

Depois de dominar as informações necessárias, você mesmo poderá resolver alguns problemas, sem recorrer à ajuda de especialistas. Isso, é claro, salvará você dinheiro. No entanto, isso pode levar muito tempo. Vejamos como consertar máquinas de solda com suas próprias mãos e quais problemas ocorrem com mais frequência.

Características dos inversores de soldagem e seu reparo

As máquinas de solda inverter permitem realizar soldagem de alta qualidade com o máximo conforto, ao mesmo tempo em que possuem habilidades mínimas no trabalho.

O inversor de soldagem é mais complexo, mas menos projeto confiável que transformadores de soldagem e retificadores. Um inversor, ao contrário de seus antecessores elétricos, é um produto eletrônico bastante complexo. Se o dispositivo inversor parar de funcionar, a primeira coisa que precisa ser testada é se os diodos, estabilizadores, transistores e outros elementos do circuito elétrico de soldagem do inversor estão funcionando. Para fazer isso, você precisa usar um voltímetro, multímetro e osciloscópio.

A soldagem inversora possui características próprias na realização de reparos. Por exemplo, muitas vezes não é possível identificar imediatamente uma peça que não funciona e é necessário verificar cada elemento do circuito do dispositivo. Portanto, para realizar reparos de alta qualidade no inversor, é muito importante possuir pelo menos conhecimento básico em eletrônica e habilidades em trabalhar com circuitos elétricos. Se você não tem esse conhecimento, é melhor que o inversor seja reparado por especialistas. Caso contrário, você simplesmente perderá tempo e energia, ou até piorará a situação.

Cada inversor deve ser acompanhado de instruções que listem possíveis falhas e recomendações para eliminá-las. Voltar ao conteúdo

Diagnóstico de falhas em inversores de soldagem

Na fonte de alimentação de um inversor de soldagem, os capacitores geralmente falham.

Antes de começar a reparar a soldagem do inversor, você deve saber quais são os principais tipos de falhas.

Primeiro realizado inspeção visual dispositivo.

Caso existam locais com contatos danificados, as peças precisam ser desconectadas, limpas e reconectadas.

Para os locais mais vulneráveis da soldagem dispositivo inversor refere-se ao bloco terminal. O cabo de soldagem está conectado a ele.

Alta corrente e mau contato levam ao aquecimento na junção dos fios, o que pode ser crítico para o dispositivo.

Existem vários grupos de todos os problemas de funcionamento das máquinas de solda inversora:

- avarias que ocorrem durante escolha errada modo de operação de soldagem;

- quebra ou operação inadequada das peças eletrônicas da soldagem do inversor.

Em ambos os casos trabalho de soldagem difícil ou completamente impossível. Existem vários fatores que contribuem para a ocorrência de mau funcionamento.

Eles devem ser diagnosticados sequencialmente, começando com operações simples e terminando com os complexos.

Ao testar a unidade de controle de um inversor de soldagem Atenção especialÉ necessário ficar atento às bobinas de indução do regulador de tensão.

As causas do mau funcionamento do circuito elétrico podem ser:

- entrada de umidade no dispositivo (operação do dispositivo durante a precipitação);

- a poeira acumulada dentro da caixa do dispositivo atrapalha o resfriamento normal dos elementos do circuito elétrico (geralmente isso ocorre durante a operação constante em canteiros de obras);

- superaquecimento do inversor como resultado de modo de operação incorreto.

Voltar ao conteúdo

Os principais tipos de avarias em inversores de soldagem e sua eliminação

Basicamente, as quebras dos inversores de soldagem são o resultado da exposição a quaisquer fatores externos ou erros durante a configuração e operação dos dispositivos.

Diagrama dos principais elementos de um inversor de soldagem.

As avarias mais comuns:

- Combustão instável arco de soldagem ou respingos excessivos do material do eletrodo. A razão é que a corrente não corresponde ao tipo e diâmetro do eletrodo e à velocidade de soldagem. A intensidade de corrente necessária pode ser consultada nas recomendações do fabricante do eletrodo, indicadas na embalagem. Caso esta informação não seja indicada, pode-se usar a fórmula de cálculo da corrente: 20-40 A por 1 mm de diâmetro do eletrodo. Quando a velocidade de soldagem diminui, a corrente também deve ser reduzida.

- Adesão eletrodo de soldagem para metal. Isto pode ser devido a vários motivos. Na maioria dos casos, isso acontece porque o dispositivo está conectado a uma rede com tensão de alimentação insuficiente. Isto também pode ser consequência do mau contato dos módulos do dispositivo nas tomadas do painel. Este problema pode ser eliminado apertando os fixadores e fixando bem as placas. A tensão na entrada do inversor pode cair ao usar um cabo de extensão cuja seção transversal do fio seja inferior a 2,5 mm 2. Um cabo de extensão excessivamente longo também pode causar queda de tensão (com comprimento de fio igual ou superior a 40 m, o funcionamento do dispositivo é praticamente impossível, pois ocorrem grandes perdas de corrente no circuito). O eletrodo pode emperrar devido à oxidação ou queima dos contatos do circuito, o que também pode levar a uma queda de tensão. Este problema também pode ocorrer se os materiais a serem soldados não estiverem devidamente preparados (o contato entre o eletrodo e a peça se deteriora se houver uma película de óxido sobre ela).

- Não há soldagem quando o inversor está ligado e os indicadores estão funcionando. As razões para isso na maioria dos casos são o superaquecimento do dispositivo e a desconexão espontânea ou danos aos cabos de soldagem.

- Desligamento espontâneo do inversor. Quando o transformador é conectado à rede, sua proteção é acionada e o dispositivo é desligado. A causa pode ser um curto-circuito entre os fios e a caixa. A proteção pode ser acionada quando houver curto-circuito entre folhas de fio magnético ou espiras de bobinas e quebra de capacitores. Solução: desconecte o transformador da rede, encontre elemento defeituoso e conserte-o - substitua o capacitor, restaure o isolamento, etc.

- Alto consumo de corrente com pouca ou nenhuma carga de rede. Razao possivel- curto-circuito das espiras das bobinas. O problema é resolvido rebobinando ou ajustando a camada de isolamento.

- Causa do desligamento durante o trabalho de soldagem tensão de rede pode ser selecionado incorretamente disjuntor. Deve ser projetado para uma corrente de até 25 A.

- Parada do inversor durante soldagem de longa duração. Muito provavelmente a causa disso é o superaquecimento. Se excedido temperatura permitida a proteção é acionada. Aguarde 20-30 minutos e continue trabalhando.

- O transformador pode emitir um ruído alto, que é acompanhado pelo superaquecimento do dispositivo. Um dos motivos é o enfraquecimento dos parafusos que apertam os elementos da chapa do fio magnético. A razão para isso pode ser um mau funcionamento no fixador do núcleo, uma sobrecarga do transformador ou um curto-circuito entre os cabos de soldagem. Verifique e aperte todos os parafusos, elimine a falha na fixação do núcleo, restaure o isolamento dos cabos de soldagem.

O que é o superaquecimento de um inversor de soldagem, como se manifesta, quando ocorre e o que fazer neste caso?

Responder:

O superaquecimento pode acontecer com quase todos os equipamentos, especialmente onde o trabalho é realizado correntes altas ou temperaturas. Portanto, o superaquecimento de um inversor de soldagem é algo comum, bastante natural, e não há necessidade de pressa para ter medo disso. Além disso, quase todas as máquinas de solda hoje estão equipadas com proteção contra superaquecimento, que visa evitar quebras do equipamento devido a tais situações.

O superaquecimento do inversor de soldagem ocorre quando a máquina está funcionando muito tempo sem pausa. Neste caso, o prazo para cada modelo específico será individual. Porém, para inversores de soldagem doméstica varia de trinta minutos a uma hora e meia (dependendo da qualidade dos componentes e montagem do aparelho), para modelos semiprofissionais esse período aumenta e varia de uma hora a duas horas, e profissional os inversores de soldagem geralmente podem funcionar por muito tempo.

Deve-se levar em conta que o intervalo de tempo de operação também depende fortemente da temperatura em ambiente. Em um dia quente e ensolarado, o superaquecimento pode ocorrer muito mais rápido do que durante as horas mais frias fora da temporada. Aliás, cada aparelho possui um sistema de ventilação embutido, caso contrário não funcionaria nem por alguns minutos. Mas torná-lo muito grande, eficiente, mas ao mesmo tempo complicado, é impraticável. Portanto, do que dispositivo menor, menos frequente é o seu período de trabalho sem descanso.

Como determinar se o inversor de soldagem está superaquecido? Ele desligará e se recusará a ligar por um tempo. Isso significará que a proteção funcionou. No entanto, não recomendamos deixar as coisas chegarem a um desligamento semi-emergencial. Determine o tempo aproximado de funcionamento da sua ferramenta e dê um descanso ao aparelho com antecedência para que não se desgaste muito rapidamente.

Aliás, acredita-se que entre os inversores de soldagem doméstica, e tenham um longo tempo de operação. É por isso que esses aparelhos são adquiridos com tanto prazer pelos veranistas, que costumam utilizá-los nos verões quentes. dias de férias. De semi-profissional e equipamento profissional Os alemães provaram-se bem neste aspecto

Na hora de comprar uma máquina de solda inverter para trabalhar na garagem ou na dacha, o primeiro pensamento é - nossa, agora posso cozinhar tudo! Não é necessário diploma de soldagem, o dispositivo foi projetado para usuários sem Educação especial. O manuseio da soldagem tornou-se mais fácil e confortável. O principal é compreender o princípio de funcionamento e os primeiros socorros em caso de dificuldades e avarias.

Máquinas inversoras - uma nova geração de soldagem manual

Desde o início de 2000, as máquinas de solda inverter tornaram-se mais baratas e mais acessíveis. Para realizar trabalhos de soldagem em casa, basta ter este aparelho pequeno e fácil de usar e bons eletrodos.

Vantagens dos inversores

As máquinas inversoras são leves, de tamanho compacto e seu escopo de uso e qualidade de soldagem são superiores aos de transformadores de soldagem pesados e volumosos. Desempenham integralmente a sua tarefa: soldam carros, portões, estruturas tubulares (por exemplo, estufas ou gazebos). Trabalhar com eles é móvel - jogando um cinto extensível sobre o ombro, a soldagem é realizada em locais de difícil acesso.

Na soldagem vertical, horizontal ou suspensa, a corrente é reduzida em 10–20% e, na soldagem em ângulo, aumenta na mesma proporção em comparação com a posição normal.

Também não há problemas de conexão; a máquina de solda funciona em uma rede elétrica normal.É ótimo que ele não pare quando a tensão da rede cair. Se o desvio estiver dentro de +/- 15%, o dispositivo continuará a operar normalmente. O valor atual pode ser ajustado selecionando a potência dependendo do tipo e espessura do metal. Tudo isso torna os inversores ideais para iniciantes e profissionais.

Vídeo: testando um dispositivo inversor caseiro

Como funcionam os inversores de soldagem

O aparelho inversor conecta as peças CC usando soldagem a arco elétrico com eletrodo revestido. A grande vantagem é que logo no início do processo não há picos de energia na rede à qual o dispositivo está conectado. O capacitor de armazenamento garante operação ininterrupta circuito elétrico e ignição suave do arco com sua posterior manutenção automática. Quando conectado a tomada A tensão de rede CA com frequência de 50 Hz é convertida primeiro em tensão contínua e depois em tensão modulada de alta frequência. Então, usando um transformador de alta frequência, a corrente aumenta, a tensão diminui e a corrente de saída é retificada. O dispositivo fornece ajuste do valor da corrente de soldagem e proteção contra superaquecimento.

O dispositivo inversor primeiro retifica e modula a corrente de entrada e depois aumenta sua intensidade reduzindo a tensão até que um arco apareça

O modo operacional básico das máquinas de solda inversora é MMA. Esta é a soldagem a arco manual com eletrodos de revestimento de peças. Para soldagem de aço e produtos de ferro fundido permanentemente ou corrente alternada use um diâmetro de 1,6–5,0 mm.

Os dispositivos diferem em potência e tempo de ciclo. O segundo indicador é o período durante o qual é permitido cozinhar na potência máxima permitida para evitar o superaquecimento do aparelho. É designado pelas letras PV (on period) e é determinado como uma porcentagem relativa a uma unidade de tempo de 10 minutos. Por exemplo, se o aparelho indicar um PV de 60%, isso significa que ele pode ser cozido por 6 minutos e depois desligado por 4 minutos. Às vezes, o ciclo de soldagem é definido para 5 minutos. Então um valor de PT de 60% significa um período de trabalho de 3 e um período de descanso de 2 minutos. Os indicadores fotovoltaicos e de ciclo de trabalho estão indicados nas instruções de cada dispositivo.

Projeto de máquina de solda

Para não procurar um reparador nas primeiras dificuldades de funcionamento do aparelho, é aconselhável ter pelo menos um conhecimento básico de seu design.

Diagrama de montagem do inversor DIY

Artesãos com conhecimento em engenharia elétrica montam eles próprios a máquina de solda. Não só por uma questão de economia, mas também por ordem alma criativa. Publicado na Internet diagramas de circuito inversores, desenhos e instruções de quem fez o próprio inversor. O principal é conseguir estabilidade do arco de soldagem. Na maioria das vezes, um circuito de “ponte oblíqua” (“circuito Barmaley”) é usado usando dois transistores principais: bipolar ou de efeito de campo. Eles são colocados em um radiador para remover o calor; eles abrem e fecham de forma síncrona.

No “circuito Barmaley” os principais elementos de controle são dois transistores, que abrem e fecham de forma síncrona

A solução elétrica do circuito elimina emissões de alta tensão e permite o uso de interruptores de nível relativamente baixo. O esquema é usado devido à sua simplicidade, confiabilidade e consumíveis não muito caros.

Vídeo: revisão do esquema Barmaley

Montagem de inversor faça você mesmo

O aparelho é montado a partir dos seguintes blocos:

- fonte de alimentação para estabilizar os sinais de entrada. Uma divisória metálica é colocada entre ele e outros elementos e blocos. O indutor multienrolamento é controlado por transistores e um capacitor com energia armazenada. O sistema de controle do acelerador usa diodos;

- unidade de energia, com a participação da qual ocorre um ciclo completo de conversão de corrente. Montado a partir de um retificador primário, um conversor transistor inversor, um transformador abaixador de alta frequência e um retificador de saída;

- Bloco de controle. É baseado em um oscilador mestre com um microcircuito especial ou um modulador de largura de pulso. Eles instalam um indutor ressonante e 6 a 10 capacitores ressonantes;

- bloco protetor. Mais frequentemente coletado em bloco de energia, instalando interruptores térmicos para proteção térmica de seus elementos. Para evitar sobrecargas, instale uma placa baseada no chip 561LA7. Amortecedores com resistores e capacitores K78–2 protegem o conversor e os retificadores.

Vídeo: montando um inversor de soldagem

Razões para falha dos inversores

O projeto das máquinas de solda com inversor é mais complexo do que o das máquinas de solda com transformador e, infelizmente, menos confiável. Isto muitas vezes leva à falha de vários componentes pelos seguintes motivos:

- baixa proteção contra poeira. Quando se acumula no interior, um sinal de proteção térmica é acionado e o aparelho desliga. Requer desmontagem pelo menos duas vezes ao ano para limpeza das partes internas com jato ar comprimido ou com escova macia;

- entrada de umidade, causando um curto-circuito perigoso para a unidade;

- sistema de refrigeração de baixa qualidade em dispositivos baratos. Com isso, as partes plásticas da estrutura derretem e o desligamento de emergência não funciona. Nos modelos com ventilação em túnel, o radiador fica localizado ao longo da carroceria e os componentes principais ficam localizados em seu interior. Esses dispositivos são muito mais caros;

- picos de tensão, especialmente quedas para 190 V ou mais;

- sobrecarga ao cortar metal espesso e trabalhos para os quais um dispositivo específico não foi projetado. Então o módulo de potência IGBT falha;

- fixação de má qualidade nos contatos das pastilhas, o que provoca superaquecimento desses locais e faíscas;

- sensibilidade a choques e quedas devido à presença de peças plásticas;

- baixa qualidade das peças sobressalentes utilizadas para reparos;

- violação do regime de temperatura permitido. Os microprocessadores eletrônicos derretem e destroem quando superaquecidos. Recomenda-se respeitar a faixa de -10 a +40 o C.

Avarias frequentes de inversores de soldagem

As avarias podem ser mecânicas ou relacionadas com falhas electrónicas. Máquina de solda - dispositivo complexo, problemas podem surgir em qualquer lugar:

Curto-circuito ou avaria em qualquer nó importante circuito elétrico impossibilita a operação da máquina de solda:

- um mau funcionamento da placa de controle não fornece uma corrente de soldagem estável e não permite a obtenção de um arco normal;

- Danos ao transistor superior placa de circuito impresso leva ao desligamento do dispositivo;

- A falha do sistema de proteção contra superaquecimento é determinada pelo cheiro de isolamento queimado e pela fumaça proveniente do interior da caixa.

Métodos para reparar máquinas de solda inversora

Ao iniciar o reparo de uma unidade defeituosa, vale a pena considerar alguns pontos.

O que pode ser consertado sem abri-lo?

O mau desempenho do dispositivo nem sempre significa falha interna. Eletrodos úmidos ou de baixa qualidade costumam ser os culpados. Se a secagem ou substituição não produzir uma costura bonita, considere outros motivos possíveis:

- má ignição, a aderência dos eletrodos ao metal geralmente ocorre devido à perda de energia nos cabos de trabalho ou baixa corrente de soldagem. Seleção correta seções transversais dos cabos e aumentar a corrente podem resolver o problema. Não use cabos de extensão de alimentação com seção transversal de fio inferior a 2,5 mm 2 ou mais comprimento longo. Comprimento ideal até 15 m, máximo - 40 m, caso contrário o dispositivo não funcionará devido à perda de corrente. Recomenda-se cabo de soldagem com até 5 m de comprimento;

Para conectar a máquina de solda, você deve usar um cabo de extensão com fio com seção transversal de pelo menos 2,5 metros quadrados. mm e comprimento não superior a 40 m

- interrupção, a pulsação do arco causa instabilidade ou baixa corrente de soldagem. Verifique a confiabilidade das conexões ou aumente a corrente. Se houver picos de tensão significativos na rede, use um estabilizador;

- Fortes respingos de metal são causados por alta corrente de soldagem ou polaridade incorreta. O problema é resolvido reduzindo a intensidade da corrente e mantendo a polaridade;

- curvada, com rebaixos, a costura é corrigida aumentando a corrente e instalação correta polaridade;

- costura porosa com grande quantia os defeitos são causados por metal não preparado ou soldagem por arco longo. O número de defeitos de solda pode ser reduzido limpando a superfície enferrujada e suja e aproximando o eletrodo do metal.

Defeitos soldar ocorrem devido à limpeza insuficiente das superfícies a serem processadas, polaridade incorreta ou muita distância do eletrodo do local de soldagem

É importante escolher o tamanho correto do eletrodo para operação apropriada máquina de solda.

Tabela: correspondência entre o diâmetro dos eletrodos e a espessura do metal

Organização interna

Para poder consertar uma máquina de solda sozinho, primeiro você precisa entender sua estrutura interna. O painel frontal contém soquetes para cabos de trabalho, um botão de controle de corrente e um indicador de energia. Se o design fornecer funções adicionais, os indicadores operacionais estarão localizados aqui.

No painel frontal da máquina de solda existem tomadas para conexão de cabos, um botão de controle de corrente e um indicador de modo de operação

A verificação começa com uma inspeção externa do dispositivo. Primeiro de tudo, verifique a disponibilidade dano mecânico. Se houver pontos pretos no gabinete, provavelmente há um curto-circuito. O testador verifica os fusíveis, substitui-os se necessário, inspeciona o isolamento dos cabos de soldagem e as conexões nos soquetes. Se necessário, aperte os parafusos e limpe os contatos.

Depois de desapertar os parafusos e retirar a caixa, ela abre parte interna dispositivo contendo os seguintes componentes:

- placa com transistores de potência;

- painel de controle;

- placa de diodo retificador;

- placa de retificação de tensão de rede;

- fã;

- controles - botão e interruptores.

Ferramentas para trabalho

As seguintes ferramentas serão necessárias para reparos: .

Conserto de máquina de solda faça você mesmo

O enchimento da máquina de solda é claro para quem trabalha com rádio eletrônica. Se as competências necessárias nesta área não estiverem disponíveis, a intervenção só causará danos. Sem conhecer as regras de manuseio da prancha e a tecnologia de um trabalho tão delicado, você pode causar danos muito maiores que o inicial. É mais barato e seguro confiar a reparação a um profissional.

Se for difícil encontrar uma oficina especializada, você mesmo deverá restaurar o inversor de soldagem. Importante verifique consistentemente o que impediu o dispositivo de funcionar.

Se surgirem dificuldades, leia primeiro o manual de instruções da máquina de soldar. Deve ter uma seção sobre possíveis problemas durante a soldagem, as causas das avarias e recomendações para a sua eliminação.

Depois de remover a tampa do dispositivo, muitas vezes são perceptíveis violações da soldagem das peças, inchaço dos capacitores e contatos quebrados. Nesses casos, as peças sobressalentes danificadas são substituídas por outras semelhantes. As áreas rasgadas e queimadas são removidas e soldadas novamente. Caso não seja possível determinar rapidamente a causa da avaria, cada elemento do circuito elétrico é verificado. Diodos, transistores, diodos zener, resistores e outras peças são testados.

Uma verificação detalhada é realizada de forma sequencial: desde as peças que falham com mais frequência até as mais resistentes.

- Diodos de potência. Para verificar sua continuidade, o testador é colocado no modo diodo e as pontas de prova são tocadas nos terminais de saída. Se houver toque em uma direção, mas não na outra, os diodos de potência estão em ordem, o módulo inferior do dispositivo está funcionando.

Se os terminais de entrada tocarem apenas em uma direção, os diodos de potência estão funcionando corretamente

- Transistores de força. Os transistores de potência são as partes mais vulneráveis do inversor. Tenha em mente que quando os transistores estão dispostos em blocos, devido a um deles com defeito, todo o braço não funciona. Eles são verificados na seguinte sequência:

- Contato no botão. É verificado no modo de toque colocando o botão na posição “ligado”. Se os contatos tocarem, o botão funciona.

O botão é verificado no modo “ligado” tocando em seus contatos

- Pontes de rede. Esses são elementos confiáveis, mas às vezes também falham. Antes de verificar, é melhor dessoldar os fios deles e remover a placa. No modo de toque, a ponta de prova preta é colocada no terminal positivo do diodo e cada terminal da ponte de rede é tocado por sua vez com o vermelho. Então vice-versa - o vermelho é colocado no terminal negativo do diodo, o preto em cada terminal da ponte da rede. Se o testador mostrar números em todos os lugares, curto circuito não, as pontes de diodo estão boas.

A ponte de diodos é testada tocando cada um de seus terminais.

- Transistor de efeito de campo na fonte de alimentação primária. É verificado de acordo com o esquema descrito no segundo parágrafo. Se houver carga, a fonte de alimentação está funcionando.

O transistor de efeito de campo na fonte de alimentação primária é discado na mesma sequência que os transistores de potência

- Nós de energia. Se você não tiver um osciloscópio, use um testador configurado para modo de teste de tensão. O dispositivo está conectado à rede por meio de uma lâmpada. Se houver tensão na saída, a luz acenderá, ou seja, os componentes estão funcionando.

Se a lâmpada conectada em série com o dispositivo acender, as unidades de energia estão funcionando corretamente

- Resistor de carregamento. Quebrar carregador possível se a luz não acender quando o dispositivo estiver ligado. Verifique o circuito serial do PTC e NTC, que garante a carga do capacitor. A resistência é interrompida quando as pontes de diodo ou os transistores de potência entram em curto-circuito.

Para verificar o resistor de carga, verifique a cadeia serial de PTC e NTC

- Conselho de gerenciamento de chaves. Este é um elemento complexo do inversor, de cujo funcionamento depende o funcionamento de todo o dispositivo. Verifique o dispositivo ligado no modo de tensão até 20 V. Coloque o regulador na posição mínima, a sonda preta está instalada no terminal, a sonda vermelha no sexto pino. Quando o regulador é colocado na posição máxima, o testador mostra uma mudança na tensão. Se nos dispositivos 160–200 A a variação estiver na faixa de 2,4–3,2 V, o circuito regulador está em ordem.

O teste da placa de controle das teclas é realizado com um testador quando o dispositivo é ligado no modo de tensão de até 20 V

- Quebrar opinião. Ligue o dispositivo, ajuste a tensão no testador para 20 V. A ponta de prova preta é colocada no terminal, a vermelha no segundo terminal. Um dispositivo de 200 A exibirá uma tensão de 14–50 mV. Se houver uma interrupção no feedback do shunt, o testador mostrará cerca de 500 mV. Isso significa que não há feedback em algum lugar.

Ao procurar uma interrupção na conexão reversa, a sonda vermelha é instalada no segundo pino do microcircuito

- Unidade de energia. No modo “ligado”, verifique a presença de tensão de 300 V do capacitor para a placa do inversor. Verifique a integridade do circuito e do transistor. Na saída da fonte de alimentação, dois diodos fornecem 25 V. Se o toque mostrar que não há curto-circuito, os circuitos secundários não carregam a fonte de alimentação, ela será iniciada. Se não houver inicialização, o optoacoplador ou transistor pode estar quebrado. Se a fonte de alimentação ligar por um curto período e depois for desconectada da rede, verifique o transistor. Se esquentar, significa que o diodo próximo está quebrado e precisa ser substituído.

Antes de verificar a fonte de alimentação, desconecte o aparelho da tomada!

Na primeira etapa do reparo da fonte de alimentação, verifique a presença de tensão de 300 V na placa do inversor

No auto-reparo mestres usam ácido fosfórico. Se algo precisar ser soldado às caixas dos diodos (por exemplo, suportes quebrados), eles serão primeiro estanhados. Ao reparar um poste quebrado, a perpendicularidade é levada em consideração. É importante instalá-lo, alinhando claramente os furos. Se você soldar mesmo com distorção mínima, o poste quebrará novamente quando você apertar o fixador posteriormente.

Se não secador de cabelo técnico, para soldar use um ferro de solda de 100–150 W. Isso evitará danos aos conectores e trilhos. Especialistas recomendam para melhor resultado Antes de soldar, aqueça o bloco a 160–170 0 C, enquanto as partes plásticas do ventilador não devem ser aquecidas. Ao trabalhar com um ferro de soldar ou outro elementos de aquecimentoÉ necessário cuidado para evitar tocar nas partes fusíveis do dispositivo.

Vídeo: conserto de máquina de solda e análise de suas principais falhas

Uma máquina de solda inversora é prescrita com segurança em oficinas domésticas. Antes de comprar, vale a pena dedicar algum tempo aprendendo noções básicas de soldagem e engenharia elétrica. Isso o ajudará a navegar pelas características do dispositivo e, se necessário, a repará-lo você mesmo. Casos complexosÉ melhor deixar isso para especialistas.