Furos para rosqueamento. Perfuração, escareamento, rosqueamento. Preparação para rosqueamento interno

Leia também

atuação rosca interna geralmente não causa problemas. Mas existem alguns recursos de usar uma ferramenta e selecionar furos para cortar roscas métricas.

Tipos de tópicos

Eles diferem nas principais características:

- sistema de cálculo de diâmetros (polegadas, métricas, outros);

- número de visitas (duas, três ou uma passagem);

- formato do perfil (retangular, trapezoidal, triangular, redondo);

- sentido de rotação do parafuso (esquerda ou direita);

- colocação na peça (interna ou externa);

- a forma da peça (cone ou cilindro);

- finalidade (funcionamento, fixação-vedação ou fixação).

De acordo com os sinais listados, eles distinguem os seguintes tipos:

- cilíndrico (MJ);

- métrico e cônico (M, MK);

- tubo (G, R);

- rodada de Edison (E);

- trapezoidal (Tr);

- rodada para encanamentos (Kp);

- impulso (S, S45);

- polegada, incluindo cilíndrica e cônica (BSW, UTS, NPT);

- grau de óleo.

Ferramentas para fazer roscas internas

Para fazer uma rosca interna, você precisa de uma torneira - uma ferramenta helicoidal com ranhuras afiadas. A haste pode ter a forma de um cone ou de um cilindro. As ranhuras correm e quebram o fio em seções chamadas pentes. São as bordas dos pentes que são as superfícies de trabalho.

Para deixar o sulco limpo, o metal é removido gradualmente, em camadas. Isso requer uma ferramenta ou conjunto muito longo.

As torneiras simples também são encontradas à venda, são mais usadas para fixar roscas descascadas. Para cortar um novo, eles compram um kit. Por isso, os machos geralmente são vendidos em pares: para desbaste e para terminando o trabalho. O primeiro corta um sulco raso, o segundo limpa e aprofunda. Existem também ferramentas de três passagens. As torneiras finas de até 3 milímetros são vendidas em dois, as torneiras mais largas em três. As torneiras de três vias são inseridas nos colares. O dispositivo dos botões é diferente, mas seu tamanho deve corresponder ao tamanho do cortador.

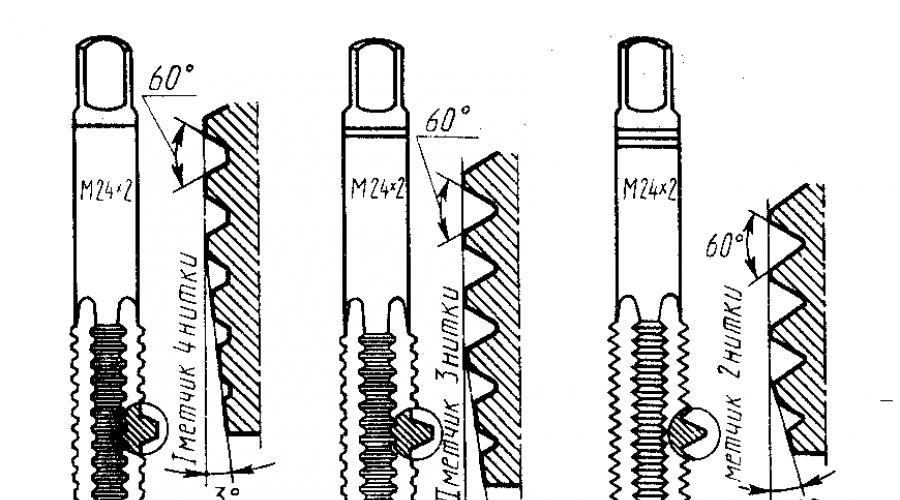

No conjunto, as ferramentas se distinguem pelos riscos aplicados no final da cauda. Se você olhar de perto, poderá notar as diferenças na forma:

- a primeira torneira com pontas de dentes muito cortadas, o diâmetro externo é ligeiramente menor que as outras ferramentas do conjunto;

- segundo toque com segmento de escolha mais curto, pentes mais longos. Seu diâmetro é ligeiramente maior que o do primeiro;

- o terceiro macho tem sulcos cheios de dentes e seu diâmetro deve corresponder às dimensões da futura rosca.

As torneiras são divididas em torneiras de tubo (marcadas com um "G") para rosqueamento dentro do tubo e métrica - mais comum.

A qualidade depende diretamente das propriedades da torneira: deve ser de bom metal e afiada. A lubrificação é usada para prolongar a vida útil da ferramenta e melhorar a qualidade da rosca. Geralmente, são necessárias de 3 a 5 tentativas para adquirir uma habilidade de corte estável.

processo de corte

Antes de começar a cortar, você deve usar brocas para fazer um furo na peça de trabalho. O diâmetro do furo da broca deve corresponder dimensão interna tópicos. Quando o tamanho do furo feito pelas brocas não é escolhido corretamente, você pode quebrar a ferramenta ou as ranhuras ficarão de má qualidade.

Durante o corte, parte do metal não cai com cavacos, mas é pressionado através das superfícies de trabalho do macho, formando um perfil de ranhura na peça de trabalho. Dado esse recurso, o tamanho da broca, que faz um furo para a rosca, é selecionado um pouco menor que o diâmetro nominal da futura rosca.

Por exemplo, ao cortar M5 (diâmetro da ranhura é de 5 mm), você deve escolher uma broca para um furo de 4,2 mm. Para cortar M4, o diâmetro da broca deve ser de 3,3 milímetros e, antes de trabalhar com o macho M6, primeiro é feito um furo com uma broca de 5 mm. Este indicador é calculado levando em consideração o passo da rosca. O passo pode ser calculado matematicamente, mas na prática eles recorrem a tabelas de correspondência, onde para o tap M5 o passo é 0,8, para M4 este valor é 0,7, para M6 - 1. Subtraia o indicador de passo do diâmetro e obtenha diâmetro desejado furar. Ao trabalhar com metais frágeis, como ferro fundido, o diâmetro da broca deve ser reduzido em 0,1 mm em relação ao tamanho recomendado na tabela.

A fórmula para calcular o diâmetro do furo ao trabalhar com machos de três passagens:

Até \u003d Dm * 0,8;

onde: Dm é o diâmetro da torneira.

| Tipo de | Diâmetro | Etapa |

| M1 | 0,75 | 0,25 |

| M1.2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| M3 | 2,1 | 0,46 |

| M3 | 2,5 | 0,5 |

| M4 | 3,3 | 0,7 |

| M5 | 4,1 | 0,8 |

| M6 | 4,9 | 1 |

| M8 | 6,7 | 1,25 |

| M10 | 8,4 | 1,5 |

Tabela 1 Correspondência de diâmetros de rosca e furos preparatórios

Antes de iniciar o trabalho, a torneira é inserida em uma haste quadrada - uma manivela. Os colares podem ser regulares ou com catraca. O entalhe é feito com cuidado, a primeira passagem é feita com a torneira nº 1 até o final. Atenção especialé necessário girar para a direção do movimento: apenas no sentido horário, enquanto algum esforço é necessário. É realizado da seguinte forma: 1/2 volta no sentido alternado com 1/4 volta contra o parafuso para quebrar os cavacos.

| Linha em polegadas | Externo D, mm | Diâmetro, em mm | Passo, mm |

| 1\8″ | 2,095 | 0,74 | 1,058 |

| 1\4″ | 6,35 | 4,72 | 1,27 |

| 3\16″ | 4,762 | 3,47 | 1,058 |

| 5\16″ | 7,938 | 6,13 | 1,411 |

| 7\16″ | 11,112 | 8,79 | 1,814 |

| 3\8″ | 9,525 | 7,49 | 1,588 |

Tabela 2. Diâmetros de furos para roscas em polegadas

Algumas gotas de lubrificante facilitam muito o trabalho em furos roscados cegos. Embora às vezes usado como lubrificante óleo de máquina, o óleo de secagem é ideal para trabalhar com aço. Com ligas de alumínio, é preferível usar querosene, álcool ou terebintina. Óleo técnico também pode ser usado, mas com menos efeito.

Torneira caseira para ligas de alumínio

Para criar roscas internas em peças de latão ou liga leve, você pode usar ferramenta caseira e brocas do conjunto usual. Fio de aço calibrado adequado. Com a ajuda de um molde, uma rosca externa é cortada, após o que a peça de trabalho é endurecida. Após o endurecimento, é necessário liberar a peça para a cor da palha madura. As arestas de corte são afiadas com uma barra ou afiador, após a fixação da peça em um mandril de pinça.

Vídeo sobre como cortar uma rosca interna:

Um alargador cônico (GOST 10083-81) é um dos tipos de uma grande classe de ferramentas projetadas para corrigir um furo grosseiro em qualquer superfície. Falaremos sobre o trabalho dela abaixo.

Alargador cônico manual e outros tipos de dispositivos

Para obter furos com superfície limpa, ou caso seja necessário um encaixe exato do furo em algum tipo de peça de terra, é realizado um processo chamado escareamento. Isso pode ser feito manualmente ou você pode usar uma furadeira para isso, na qual os alargadores estão instalados. No primeiro caso, durante a produção do trabalho, mandril cônico manual.

Essas ferramentas são cilíndricas, cônicas e escalonadas (de acordo com o tipo de furo por elas processado). Em termos de precisão, eles são divididos em: qualidade indicadora (para alargadores cilíndricos), aqueles que indicam qualidade (desbaste, acabamento e intermediário entre eles - para tipos cônicos). Isso também inclui alargadores cilíndricos com folga calibrada, necessária para retificar ainda mais a ferramenta para tamanho certo. E o último tipo neste grupo são as varreduras ajustáveis.

Pela forma como são fixados, eles são divididos em:

- manual (eles têm uma cauda quadrada sob a gola),

- máquina (com haste cilíndrica ou cônica),

- montados em máquinas (instalados em um mandril especial, como regra, eles são necessários para ferramentas grandes).

Na parte de trabalho deste dispositivo existem dentes cortados, como regra, são de 6 a 14, as ranhuras estão localizadas ao longo deles, formando bordas cortantes.

A parte na parte inferior do alargador é para remoção de cavacos, e a parte superior, chamada de alargador, pode rodar a ferramenta na direção certa para calibrar totalmente os furos. Em geral, é necessária uma ferramenta para alargar furos cônicos. A tolerância permitida durante a etapa de desbaste do trabalho não é superior a um quinto de um milímetro, e para o acabamento é considerado igual a um décimo de milímetro.

Implantação - que erros não devem ser cometidos?

Para obter a superfície mais limpa possível, bem como para resfriar a ferramenta durante a operação, os furos feitos com broca em um produto de aço são lubrificados com óleo mineral. Dentro do estojo, E se superfície de trabalhoé de cobre, o furo é tratado com uma emulsão, com alumínio - com terebintina, e se for latão ou bronze, os furos ficam sem lubrificação, pois são implantados em estado seco.

Uma alta qualidade do processo de usinagem pode ser alcançada se houver muitas arestas de corte de metal no alargador. É graças a esta ferramenta que você pode remover uma pequena margem. De fato, removendo uma pequena espessura de metal, você pode obter uma precisão bastante alta.

Um erro comum é escolha incorreta ferramenta de alargamento: muitos escolhem um escareador em vez de um alargador para esta finalidade. Esta é uma ferramenta de semi-acabamento que não é capaz de apresentar grande precisão, possui menos arestas de corte e, em geral, destina-se a outros fins. Portanto, a escolha do instrumento deve ser abordada com cuidado. E dentro da estrutura de um tipo de instrumento, deve-se escolher corretamente o tipo.

Alargador cônico - recursos da ferramenta

Um dos tipos de alargadores descritos neste artigo, o cônico, é usado ao trabalhar em mais de condições difíceis do que quando se trabalha com tipos cilíndricos. Isso se deve ao fato de que estes últimos têm pequenas arestas de corte e removem uma folga insignificante. Os alargadores cônicos, por outro lado, usam todo o seu comprimento para cortar. A este respeito, ao trabalhar com eles, a velocidade de trabalho e o fornecimento de metal são mais lentos do que se fosse usado um tipo de alargador cilíndrico.

As ferramentas do tipo cônico acima são usadas para alargar furos cônicos. Para isso, o kit contém três elementos: ferramentas de descascamento, intermediárias e de acabamento.. Eles são feitos para roscas cônicas e cone Morse. Por produção de qualidade são utilizados os tipos de aço UYUA, U12A e outros, bem como chapas feitas de ligas duras. Recurso interessante alargadores cônicos é o seguinte. Possuem dentes retos com ranhuras transversais por onde são retirados os cavacos removidos, enquanto não se localizam ao longo de todo o comprimento do dente, o que permite trabalhar com a ferramenta com pouco esforço.

A varredura aproximada é realizada passo a passo. Ao mesmo tempo, geralmente tem a forma de dentes individuais, esmagando os cavacos em pedaços.

Este dispositivo também pode ser feito em forma de pirâmide com três, cinco ou oito faces, com arestas cortantes. Alargadores cônicos podem ser parafuso, além disso, com apenas um ou um par de dentes. O tamanho das ferramentas de parafuso é de até 5 cm de diâmetro; eles são amplamente utilizados no reparo de locomotivas a vapor. Tal ferramenta hoje encontrou bastante uso no campo da construção e reparo devido à sua durabilidade, confiabilidade, bem como o fator de que tal alargador pode processar furos com grande tolerância e especialmente se eles tiverem furos de chaveta. As desvantagens incluem o fato de que mudar a varredura, se necessário, pode levar muito tempo.

Etapas de trabalho com um alargador cônico

O alargador cônico intermediário é projetado da seguinte forma: suas ranhuras são menores e seu perfil é diferente. Se mencionarmos a varredura de acabamento, não há ranhuras para lascas de sucata. Os degraus nos dentes estão localizados ao longo de uma linha helicoidal em um cone, cujo ângulo é igual ao valor observado na inclinação do cone Morse. Portanto, a direção em que a rosca vai coincide com a direção em que o corte é feito.

Depois pré-tratamento furos, outra ferramenta pega um alargador, com o qual transformamos um furo cilíndrico em cônico ou com o qual realizamos a calibração. Os dentes, cujo número varia de três a oito (dependendo do tamanho do cone para processamento), têm uma superfície traseira na parte de trás. O passo desta ferramenta, via de regra, é igual aos passos anteriores e é uniforme.

Alargadores cônicos usados para torneiras e ferramentas geralmente são feitos um para cada furo. Seus elementos plano construtivo são selecionados de acordo com o mesmo princípio que no caso de alargadores cilíndricos. Para furos cujo cone é planejado para ser pequeno (de 1/50 a 1/30), apenas uma varredura é usada. Se o cone for grande, neste caso é necessário cortar uma folga grande e desigual. Por isso, a implantação é feita com um kit de ferramentas de três partes.

O princípio de uma varredura grosseira é uma reminiscência do mencionado acima. Possui uma aresta de corte escalonada, devido à qual é obtido um furo escalonado. Depois disso, um tipo intermediário é usado. Olhando para esta ferramenta, é fácil ver os sulcos para separar os cavacos, eles são feitos em forma de rosca. O último utilizado é um alargador de acabamento, que remove pequenos cavacos com toda a sua borda, convenientemente dispostos para corte. Seus dentes são afiados, têm o mesmo tom. A velocidade na qual o metal é cortado durante o alargamento usando ferramentas cônicas é de 6 a 10 m / minuto. Para medir a superfície, são utilizados instrumentos como goniômetros, medidores e gabaritos.

Objetivo

1. Domine praticamente a técnica de fazer furos.

2. Aprenda a enfiar.

Breves informações teóricas

Muitas peças de máquinas, dispositivos e mecanismos possuem furos de vários tamanhos e formas, que são obtidos por vários métodos de processamento usando uma variedade de ferramentas de corte, equipamentos e acessórios. Na prática de encanamento, os seguintes métodos de processamento de furos são mais usados: perfuração, alargamento, alargamento, alargamento, etc. (Fig. 11).

A furação é uma das operações mais comuns na prática de serralheiro, que é encontrada com bastante frequência. A perfuração é realizada com uma broca-ferramenta de corte. Usado para fazer furos tipos diferentes brocas, mas as mais comuns são penas e espirais.

As brocas helicoidais, em comparação com as brocas pá, têm a capacidade de remover cavacos durante a perfuração e fornecer refrigeração à superfície de corte. Isso melhora as condições de corte e fornece um furo mais preciso e limpo, permite reafiar a broca mantendo quase o mesmo diâmetro. A parte de trabalho da broca helicoidal é uma haste cilíndrica com duas ranhuras em espiral, geralmente direcionadas em um ângulo de 60 ° em relação ao eixo da broca. Esta inclinação das ranhuras proporciona o ângulo de corte mais favorável ao furar aço e ferro fundido e o livre movimento dos cavacos de formação.

As brocas são afiadas para máquinas especiais ou à mão em afiadores com rodas abrasivas de grão fino. O ângulo de afiação é escolhido dependendo da dureza do material a ser perfurado. Os ângulos de afiação mais favoráveis para furar alguns materiais são apresentados na Tabela 3. A afiação correta da broca é controlada usando um gabarito.

Tabela 3

Ângulos de furação para furar alguns materiais

Para aumentar a durabilidade da broca e reduzir as forças de corte durante a perfuração, é utilizada a afiação de brocas em vários estágios.

Para que a furadeira funcione, são necessários dois movimentos: rotacional e translacional (este último é chamado de avanço). Esses movimentos são realizados por meio de dispositivos portáteis ou máquinas estacionárias, nas quais as brocas são fixadas com cartuchos ou buchas cônicas. Mandris são usados para fixar brocas com hastes cilíndricas.

Para fazer furos de pequeno diâmetro, são utilizadas brocas manuais, elétricas e pneumáticas. A forma mais perfeita e produtiva de obter furos é a furação em furadeiras especiais verticais, horizontais e radiais.

Antes da perfuração, os centros dos furos futuros são marcados e perfurados nos produtos. A profundidade do núcleo (centro) depende do diâmetro da broca. Com um aumento no diâmetro da broca, o comprimento de seu jumper aumenta, ou seja, a broca torna-se “mais maçante”, então a profundidade do núcleo também deve aumentar com o aumento do diâmetro da broca.

Ao preparar um produto para furos grandes, um centro raso é preenchido primeiro e um ou mais círculos de controle são desenhados com uma bússola. Círculos de controle são usados para detectar oportunamente o desvio da broca para o lado. Os diâmetros dos círculos, exceto o último, devem ser menores que o diâmetro do furo a ser perfurado, e o diâmetro do último deve ser maior, pois os primeiros círculos são cortados com furadeira, e o último deve permanecer para controlar a exatidão do furo finalmente perfurado.

Ao instalar produtos para perfuração na máquina, você deve ser orientado pelas seguintes disposições:

a precisão da perfuração é mais dependente da condição da mesa furadeira, portanto, a mesa deve ser protegida de entalhes, desenvolvimento local e ferrugem, e os produtos devem ser colocados sobre a mesa com cuidado, sem choques e movimentos significativos, antes de serem instalados na mesa, os produtos são limpos de sujeira e rebarbas presentes neles são eliminados;

ao perfurar um furo passante, cuja limpeza e possível transferência não importam, sob o produto deve ser colocado tábua de madeira com lados paralelos; se a inclinação for inaceitável, um anel de metal ou uma telha metálica com furo para a broca deve ser colocado sob o produto;

se a mesa da máquina tiver furo para passagem da broca, a furação deve ser feita sem almofadas;

sob o produto perfurado não deve haver lascas ou pedaços de metal que possam fazer o furo inclinar-se;

ao perfurar buracos profundos você precisa verificar a perpendicularidade da superfície da mesa e o fuso da máquina, para o qual você deve fixar a agulha dobrada no fuso e, depois de branquear a mesa com giz, gire manualmente o fuso para que a agulha desenhe um círculo na mesa. Se a agulha desenha um círculo completo, o fuso é perpendicular à superfície da mesa, a formação de um círculo incompleto indicará uma violação da perpendicularidade e a mesa é inclinada em direção à seção não desenhada do círculo. Ao instalar produtos em uma mesa inclinada, é necessário alinhar com cunhas, concentrando-se nas linhas verticais de controle aplicadas durante a marcação, coincidindo com a direção dos furos futuros. A correta instalação do produto deve ser verificada com um medidor de espessura com dois riscadores. No posição correta produto, a ponta do riscador superior deve coincidir com a extremidade superior e a inferior com a extremidade inferior da linha de controle. Após a fixação do produto, você deve verificar novamente a correção de sua instalação, pois ao apertar as porcas, ele pode ficar torto novamente;

furos incompletos na lateral dos produtos devem ser perfurados, prendendo os produtos em pares ou usando uma gaxeta;

para fazer um furo na lateral de uma superfície cilíndrica (perpendicular ao eixo de perfuração), o local deve ser pré-tratado; se um furo em um produto tubular precisar ser perfurado, recomenda-se martelar um plugue de metal no buraco;

se a broca for para o lado, devem ser tomadas medidas para corrigir a direção do furo antes que sua parte cônica entre totalmente no metal. A direção da broca deve ser alterada fazendo a bainha com ranhuras do lado para o qual a broca deve ser movida. Se, após uma bainha, o centro do furo não puder ser deslocado, a bainha deve ser feita novamente.

Com um diâmetro de broca de mais de 15 mm, um furo iniciado incorretamente pode ser deslocado pressionando firmemente a peça de trabalho lateralmente enquanto a máquina está funcionando. No entanto, esta técnica deve ser usada em casos extremos e com muita cautela.

O escareamento é usado para chanfrar o furo, obter reentrâncias cônicas e cilíndricas para as cabeças dos parafusos e rebites, e o escareamento é usado para limpar as superfícies das extremidades.

O alargamento é realizado em máquinas de perfuração. A fixação de escareadores não difere da fixação de brocas. A velocidade de corte durante o escareamento deve ser cerca de uma vez e meia menor do que na furação com uma broca do mesmo diâmetro.

Ao escarear, os cavacos são removidos com um forte jato de ar comprimido ou água, ou inclinando a peça se não for pesada. Ao escarear peças de aço, cobre, latão, duralumínio, é usado o resfriamento com uma emulsão de sabão.

O alargamento pode ser feito tanto em máquinas de furação e torneamento, quanto manualmente com ferramentas especiais chamadas alargadores. Um alargador, ao contrário de uma furadeira e um escareador, remove uma camada muito pequena de metal (subsídio para um alargador), em décimos de milímetro. Os alargadores de máquina são chamados de alargadores de máquina e os alargadores manuais são chamados de alargadores manuais para alargamento manual. O processamento de furos com alargadores permite obter alta precisão e acabamento superficial. Furos com diâmetro superior a 6 mm são processados com dois alargadores: desbaste e acabamento.

Para evitar a ocorrência de arranhões longitudinais (bordas) no furo que está sendo usinado e para obter o acabamento superficial especificado e a precisão da usinagem, os dentes do alargador são dispostos ao longo de um círculo com um passo irregular. Se o passo fosse uniforme, a cada volta da manivela, os dentes parariam nos mesmos lugares, o que inevitavelmente levaria a uma superfície ondulada; portanto, os alargadores manuais são usados com passo de dente irregular e os alargadores de máquina são feitos com um passo de dente uniforme. O número de dentes deve ser par (de 6 a 14).

A superfície helicoidal formada nos corpos de revolução é chamada de rosca. A rosca é amplamente utilizada na engenharia como meio de conectar, vedar ou fornecer movimentos específicos de peças de máquinas, mecanismos, dispositivos, etc.

Roscas nas peças podem ser obtidas por corte com remoção de cavacos e laminação, ou seja, método de deformação plástica.

Para o corte de roscas internas, são utilizados machos, e para o corte de roscas externas são utilizadas matrizes, trechos e outras ferramentas. As ferramentas de laminação de roscas são matrizes serrilhadas, rolos serrilhados e cabeças serrilhadas. A torneira é composta por duas partes principais: funcionamento e cauda (Fig. 12).

|

|

Fig. 12. Toque |

As torneiras manuais são usadas para cortar roscas manualmente. Os machos manuais para roscas métricas e polegadas são padronizados e são fabricados em conjunto de dois machos para roscas com passo de até 3 mm inclusive (para a rosca métrica principal com diâmetro de 1 a 52 mm e para uma rosca em polegada com diâmetro de 1/4 a 1") e um conjunto de três machos para roscas com passo superior a 3 mm (para roscas métricas de 30 a 52 mm e para roscas em polegadas com diâmetro de 1 1/8 a 2").

O primeiro macho (áspero) corta uma rosca áspera, retirando até 60% do metal; o segundo toque (médio) dá uma rosca mais precisa, removendo até 30% do metal; o terceiro macho (de acabamento) remove até 10% do metal, possui perfil de rosca completo e é utilizado para rosqueamento fino final e sua calibração. Para determinar qual macho é áspero, qual é médio e qual é de acabamento, um, dois ou três riscos circulares (anéis) são feitos na seção de cauda, respectivamente, ou eles colocam o número correspondente.

As matrizes são usadas para cortar roscas externas manualmente e em máquinas. Dependendo do design, as matrizes são divididas em redondas, rolantes, deslizantes (prismáticas). As matrizes redondas são feitas em uma única peça, divididas.

Para cortar uma rosca interna, um furo no qual a rosca é cortada com um macho, usinada com escareador ou usinada.

Ao cortar, o material é parcialmente "espremido", de modo que o diâmetro da broca deve ser ligeiramente maior que o diâmetro interno da rosca.

Se você fizer um furo para a rosca com um diâmetro exatamente correspondente ao diâmetro interno da rosca, o material extrudado durante o corte pressionará os dentes do macho, o que fará com que eles fiquem muito quentes como resultado do alto atrito e do metal partículas aderem a eles. No caso do átomo, o fio pode ficar com fios rasgados e, às vezes, a torneira pode quebrar. Ao fazer um furo também grande diâmetro o fio está incompleto.

Ao determinar o diâmetro da broca para cortar roscas métricas e de tubos, são usadas tabelas especiais de livros de referência, por exemplo, Apêndice 3.

Diâmetro do furo rosca métrica aproximadamente calculado pela fórmula:

Onde D- diâmetro do furo, mm; d- diâmetro da rosca cortada, mm; t- profundidade da rosca, mm.

As dimensões do acionador de macho para fixação do macho são selecionadas dependendo do diâmetro de rosqueamento. O comprimento aproximado do colar pode ser determinado pela fórmula:

Onde d- diâmetro da rosca, mm.

Depois de preparar o furo para a rosca e selecionar a chave, a peça de trabalho é fixada em um torno e uma torneira é inserida verticalmente (sem inclinação) em seu furo.

Pressionando a chave na torneira com a mão esquerda, gire-a para a direita com a direita até que a torneira corte vários fios no metal e assuma uma posição estável, após o que a chave é pega pelas alças com as duas mãos e girada com o interceptação de mãos a cada meia volta. Para facilitar o trabalho, a chave é girada no sentido horário (uma ou duas voltas para a direita e meia volta para a esquerda, etc.). Graças a esse movimento rotacional alternativo do macho, os cavacos quebram, ficam curtos (esmagados) e o processo de corte é muito facilitado.

Terminado o corte, girando o botão na direção oposta, a torneira é desaparafusada do orifício e, em seguida, é conduzida.

Para obter uma rosca limpa com o perfil correto e não estragar a torneira, é necessário utilizar fluidos de corte ao rosquear, por exemplo, uma emulsão diluída (1 parte de emulsão para 160 partes de água). Além da emulsão diluída, pode ser utilizada no corte de roscas internas em peças de aço e latão. óleo de linhaça, de alumínio - querosene, de cobre vermelho - terebintina. O rosqueamento em peças de bronze, bem como ferro fundido, é realizado a seco.

Ao cortar roscas, óleos de máquina e minerais não devem ser usados, pois aumentam significativamente a resistência que o macho ou matriz deve superar durante a operação, afetam negativamente a limpeza das superfícies do furo e contribuem para o rápido desgaste da ferramenta.

Ao cortar uma rosca externa com uma matriz, deve-se ter em mente que, no processo de formação de um perfil de rosca, o metal do produto (especialmente aço, cobre) “estica”, o diâmetro da haste aumenta. Como resultado, a pressão na superfície da matriz aumenta, o que leva ao aquecimento e à adesão de partículas metálicas, de modo que a rosca é rasgada.

As mesmas considerações devem ser seguidas ao escolher um diâmetro de haste para roscas externas e ao escolher furos para roscas internas. Boa qualidade roscas podem ser obtidas se o diâmetro da haste for ligeiramente menor que o diâmetro externo da rosca que está sendo cortada. Se o diâmetro da haste for significativamente menor que o necessário, a rosca ficará incompleta; se o diâmetro da haste for maior, a matriz não pode ser aparafusada na haste e a extremidade da haste será danificada, ou durante o corte, os dentes da matriz podem quebrar devido à sobrecarga.

O diâmetro da peça de trabalho deve ser 0,3 ... 0,4 mm menor que o diâmetro externo da rosca.

Ao rosquear manualmente com uma matriz, a haste é fixada em um torno de modo que sua extremidade saliente acima do nível das mandíbulas seja 20 ... 25 mm maior que o comprimento da peça a ser cortada. A extremidade superior da barra é chanfrada para garantir o avanço. Em seguida, uma matriz fixada na matriz é colocada na haste e a matriz é girada com um pouco de pressão para que a matriz corte cerca de uma ou duas roscas. Depois disso, a parte cortada da haste é lubrificada com óleo e a matriz é girada com pressão uniforme em ambas as alças da mesma forma que no corte com uma torneira, ou seja, uma ou duas voltas para a direita e meia volta para a esquerda. Para evitar o casamento e a quebra da matriz, é necessário monitorar a posição perpendicular da matriz em relação à haste: a matriz deve cortar a haste sem distorção.

O rosqueamento manual é uma operação ineficiente e demorada. Existem várias maneiras de mecanizar o rosqueamento: o uso de dispositivos manuais, por exemplo, furadeiras elétricas portáteis, aumenta a produtividade do corte em combate com método manual (botão) em três a quatro vezes, máquinas de rosquear (furadeiras de ação elétrica e pneumática), que aumentam a produtividade em 8... .. 10 vezes em comparação com o método manual, cabeçotes de laminação de roscas com fechamento automático (fábrica "Frezer"), fornecendo roscas de primeira e segunda classes de precisão.

Ordem de serviço

1. Obtenha um espaço em branco para o instrumento com o professor.

2. Familiarize-se com o desenho.

3. Faça um mapa do processo tecnológico (ver Tabela 2).

4. Conclua a tarefa.

5. Limpe o local de trabalho e devolva a ferramenta recebida.

O relatório deve conter mapa tecnológico para o fabrico de peças e respostas a questões que o professor dá ao grupo após familiarizar os alunos com o tema do trabalho laboratorial,

BIBLIOGRAFIA

MAKIENKO N.I. Negócio de serralheiro. - M.: Vyssh.shk., 1982.

PROGRAMA de prática em UPM/Comp. M.G.Klyuchko, Yu.A.Kazimirchik. - Kyiv: LIVRO, 1983.

ZHURAVLEV A. N. Tolerâncias e medidas técnicas. - M.: Superior. escola, 1981.

Anexo 1

ferramenta de serralheiro

|

Nome da ferramenta |

Grupo de ferramentas |

Observação |

|

grande escala verificação quadrados Rabiscos Bússolas de marcação Alturas Alturas Localizadores de centro

tesoura de perfuração

Cortadores de tubos Arquivos de uso geral: Desgraçado veludo arquivos propósito especial |

Marcação |

Para marcação Para corte Para limar metais |

|

Arquivos pneumáticos Arquivos mecânicos (de máquina) cilíndrico fim Alargadores: cilíndrico Expandindo cônico Escareadores Brocas Broca alargadora Brocas de escareamento Exercícios de passo Escareador escareador Alargadores escareados Escareador combinado Alargadores combinados

Colares para torneiras redondo (lerks) rolando fio deslizante, prismático Colares para matrizes redondas (lerkoderzhatel) Klupps oblíquos Enfiadores elétricos Roscadores pneumáticos serralheiro (travão de mão) mecanizado ferreiro |

Auxiliar |

Para fazer furos Para várias operações Para rosquear Para derrubada |

|

Cinzel, cortadores cruzados cavadores Socos entalhes marcação mecânico elétrico Apoiar

Raspadores pneumáticos Pedras de lixar Papel de lixa Rebarbas de lixar Lixadeiras elétricas Lixadeiras pneumáticas Passadeiras Lambendo diferente Chaves: boné fim móvel Chaves de fenda:

Quebra-nozes Pilotos de garanhão Chaves de tubo Alicate alicate Alicate de ponta fina (biter) braçadeiras pneumáticas ( prensas manuais) |

Encaixe e montagem Encaixe e montagem |

Para derrubada Para marcação Para rebitagem Para raspagem Para limpeza e lixamento para polimento para lapidação Para aparafusar e desaparafusar Para agarrar e fixar pequenas peças de metal Para rebitagem |

|

Ferros de solda:

elétrico Gasolina maçaricos |

Encaixe e montagem auxiliar |

para solda |

Anexo 2

Diâmetros de furo de rosca métrica de dia

Observação. Os dados para o terceiro fio fino não são fornecidos.

Embora o rosqueamento interno não seja difícil operações tecnológicas, existem algumas características de preparação para este procedimento. Portanto, você deve determinar com precisão as dimensões do furo preparatório para rosqueamento, bem como escolher a ferramenta certa, para a qual são usadas tabelas especiais de diâmetros de broca para rosqueamento. Para cada tipo de rosca, deve-se utilizar a ferramenta adequada e calcular o diâmetro do furo de preparação.

Variedades e parâmetros de rosca

Os parâmetros pelos quais os threads são divididos em diferentes tipos são:

- unidades de diâmetro (métrica, polegada, etc.);

- número de entradas de thread (uma, duas ou três vias);

- a forma em que os elementos do perfil são feitos (triangular, retangular, redondo, trapezoidal);

- a direção da subida das curvas (direita ou esquerda);

- localização no produto (externa ou interna);

- forma da superfície (cilíndrica ou cônica);

- finalidade (fixação, fixação e vedação, execução).

Dependendo dos parâmetros acima, os seguintes tipos de rosca são distinguidos:

- cilíndrico, indicado pelas letras MJ;

- métrica e cônica, denotadas respectivamente por M e MK;

- tubo, para o qual são usadas as letras G e R;

- com perfil redondo, com o nome de Edison e marcado com a letra E;

- trapezoidal, designado Tr;

- redondo, utilizado para a instalação de acessórios sanitários, - Kr;

- persistente e persistente reforçado, marcados como S e S45, respectivamente;

- fio de polegada, que também pode ser cilíndrica e cônica - BSW, UTS, NPT;

- usado para conectar tubos instalados em poços de petróleo.

Aplicação da torneira

Antes de começar a rosquear, você precisa determinar o diâmetro do furo preparatório e perfurá-lo. Para facilitar esta tarefa, foi desenvolvido o GOST correspondente, que contém tabelas que permitem determinar com precisão o diâmetro do furo roscado. Esta informação facilita a escolha do tamanho da broca.

Para cortar roscas métricas nas paredes internas de um furo feito com uma broca, é utilizada uma torneira - uma ferramenta helicoidal com ranhuras de corte, feita em forma de haste, que pode ter formato cilíndrico ou cônico. Em sua superfície lateral existem ranhuras especiais localizadas ao longo de seu eixo e dividindo a parte de trabalho em segmentos separados, chamados de pentes. As bordas afiadas dos pentes são precisamente as superfícies de trabalho da torneira.

Para que as voltas da rosca interna fiquem limpas e arrumadas, e seus parâmetros geométricos correspondam aos valores requeridos, ela deve ser cortada gradativamente, removendo gradativamente finas camadas de metal da superfície a ser usinada. É por isso que, para este fim, são usadas torneiras, cuja parte de trabalho é dividida ao longo do comprimento em seções com diferentes parâmetros geométricos, ou conjuntos de tais ferramentas. Machos simples, cuja parte de trabalho possui os mesmos parâmetros geométricos em todo o seu comprimento, são necessários nos casos em que é necessário restaurar os parâmetros de uma rosca existente.

O conjunto mínimo, com o qual você pode realizar o processamento de furos rosqueados com qualidade suficiente, é um conjunto composto por dois machos - desbaste e acabamento. O primeiro faz furos para cortar roscas métricas das paredes camada fina metal e forma um sulco raso neles, o segundo não apenas aprofunda o sulco formado, mas também o limpa.

Machos combinados de duas passagens ou conjuntos compostos por duas ferramentas são usados para rosquear em furos com diâmetros pequenos (até 3 mm). Furos métricos maiores requerem uma ferramenta combinada de 3 passagens ou um conjunto de 3 machos.

Para manipulação com um toque, é usado dispositivo especial- colarinho. O principal parâmetro desses dispositivos, que podem ter designs diferentes, é o tamanho do orifício de montagem, que deve corresponder exatamente ao tamanho da haste da ferramenta.

Ao utilizar um conjunto de três torneiras que diferem tanto no desenho quanto nos parâmetros geométricos, deve-se observar rigorosamente a sequência de sua aplicação. Você pode distingui-los uns dos outros tanto pelos riscos especiais aplicados às hastes quanto pelos recursos de design.

- O macho, com o qual o furo para o corte de roscas métricas é processado em primeiro lugar, distingue-se pelo menor diâmetro entre todas as ferramentas no conjunto e nos dentes de corte, cuja parte superior é fortemente cortada.

- A segunda torneira tem um chanfro mais curto e pentes mais longos. Seu diâmetro de trabalho ocupa um valor intermediário entre os diâmetros das demais ferramentas do conjunto.

- O terceiro macho, com o qual o furo para o corte de roscas métricas é finalizado por último, caracteriza-se por sulcos cheios de dentes de corte e um diâmetro que deve corresponder exatamente ao tamanho da rosca que está sendo formada.

Os machos são usados principalmente para rosquear roscas métricas. Com muito menos frequência do que as torneiras métricas, torneiras projetadas para processamento paredes internas tubos. Eles são chamados de tubos de acordo com sua finalidade, e podem ser distinguidos pela letra G presente em sua marcação.

Tecnologia de corte de rosca

Como mencionado acima, antes de iniciar o trabalho, é necessário fazer um furo, cujo diâmetro deve caber exatamente na rosca de um determinado tamanho. Deve-se ter em mente: se os diâmetros dos furos destinados ao corte de roscas métricas forem escolhidos incorretamente, isso pode levar não apenas à sua má qualidade, mas também à quebra do macho.

Levando em consideração o fato de que o macho, formando ranhuras rosqueadas, não apenas corta o metal, mas também o empurra, o diâmetro da broca para rosqueamento deve ser um pouco menor que seu diâmetro nominal. Por exemplo, uma broca para rosquear M3 deve ter um diâmetro de 2,5 mm, para M4 - 3,3 mm, para M5 você deve escolher uma broca com diâmetro de 4,2 mm, para rosca M6 - 5 mm, M8 - 6,7 mm, M10 - 8,5 mm e para M12 - 10,2.

Tabela 1. Diâmetros do furo principal para roscas métricas

Todos os diâmetros de brocas para rosca GOST são fornecidos em tabelas especiais. Essas tabelas indicam os diâmetros das brocas para fazer roscas com passo padrão e reduzido, devendo-se ter em mente que os furos são feitos para esses fins. diâmetros diferentes. Além disso, se as roscas forem cortadas em metais frágeis (como ferro fundido), o diâmetro da broca obtida da mesa deve ser reduzido em um décimo de milímetro.

Você pode se familiarizar com as disposições do GOST que regem o corte de roscas métricas baixando o documento em formato pdf no link abaixo.

Os diâmetros das brocas para roscas métricas podem ser calculados independentemente. Do diâmetro da rosca a ser cortada, subtraia o valor do seu passo. O próprio passo da rosca, cujo tamanho é usado ao realizar esses cálculos, pode ser encontrado em tabelas de correspondência especiais. Para determinar qual diâmetro o furo deve ser feito com uma broca se um macho de três partidas for usado para rosquear, a seguinte fórmula deve ser usada:

D o \u003d D m x 0,8, Onde:

Antes da- este é o diâmetro do furo a ser feito com uma broca,

Dm- o diâmetro do macho com o qual o elemento furado será processado.

Para cortar uma rosca interna em uma peça, você deve primeiro fazer um furo. Seu tamanho não é igual ao diâmetro fios, mas deve ser um pouco menor. Você pode encontrar o diâmetro da broca para uma rosca em uma tabela especial, mas para isso você também precisa conhecer o tipo de rosca.

parâmetros principais

- diâmetro (D);

- passo (P) - a distância de uma volta para outra.

Eles são determinados pelo GOST 1973257-73. Um grande passo é considerado normal, mas vários menores correspondem a ele. Um pequeno passo é usado quando aplicado a produtos de paredes finas (tubos de paredes finas). Eles também fazem uma pequena curva se a rosca aplicada for uma forma de ajustar quaisquer parâmetros. Além disso, é feito um pequeno passo entre as voltas para aumentar o aperto da conexão e superar o fenômeno de autodesaparafusamento da peça. Em outros casos, uma etapa padrão (grande) é cortada.

Existem muitos tipos de roscas, pois cada uma tem suas próprias características de formação, o diâmetro do furo roscado em cada caso é diferente. Todos eles são descritos em GOSTs, mas na maioria das vezes eles usam roscas métricas triangulares e métricas cônicas. Falaremos mais sobre eles.

Costumamos ver roscas triangulares em parafusos e outros fixadores semelhantes, roscas cônicas na maioria produtos sanitários, assumindo conexão destacável.

luminárias

Para enfiar com as próprias mãos, são usados pequenos dispositivos:

Todos esses dispositivos são feitos de ligas, caracterizadas por maior resistência e resistência à abrasão. Ranhuras e ranhuras são aplicadas à sua superfície, com a ajuda da qual sua imagem espelhada é obtida na peça de trabalho.

Qualquer torneira ou matriz é marcada - eles têm uma inscrição indicando o tipo de rosca que este aparelho cortes - diâmetro e passo. Eles são inseridos em suportes - botões e suportes de matrizes - fixados com parafusos. Prendendo a ferramenta de rosqueamento no suporte, coloque-a / insira-a no local onde deseja fazer uma conexão destacável. Ao rolar o dispositivo, as curvas são formadas. Depende de quão corretamente o dispositivo está definido no início do trabalho, se as curvas “deitam-se” uniformemente. Portanto, faça as primeiras voltas tentando manter a estrutura uniforme, evitando deslocamentos e distorções. Depois de algumas voltas, o processo se tornará mais fácil.

Você pode cortar roscas de diâmetro pequeno ou médio manualmente. Tipos complexos(duas e três vias) ou trabalhar com grandes diâmetros à mão não é possível - é necessária muita força. Para esses fins, é usado equipamento mecanizado especial - em tornos com torneiras e matrizes anexadas a eles.

Como cortar corretamente

Você pode rosquear quase qualquer metal e suas ligas - aço, cobre, alumínio, ferro fundido, bronze, latão, etc. Não é recomendado fazê-lo em um ferro em brasa - é muito rígido, desmoronará durante a operação e não será possível obter voltas de alta qualidade, o que significa que a conexão não será confiável.

Ferramenta para o trabalho

Treinamento

Precisa trabalhar metal puro- remover ferrugem, areia e outros contaminantes. Em seguida, deve-se lubrificar o local onde a rosca será aplicada (exceto ferro fundido e bronze - devem ser trabalhados “a seco”). Existe uma emulsão especial para lubrificação, mas se não estiver disponível, pode-se usar sabão embebido. Você também pode usar outros lubrificantes:

Muitas vezes você pode ouvir conselhos para usar a máquina ou óleo mineral ou mesmo gordura. Eles funcionam bem, mas os especialistas dizem que é melhor não fazer isso - os chips grudam em uma substância viscosa, o que levará ao rápido desgaste da torneira ou da matriz.

Processo de fatiamento

Ao cortar uma rosca externa, a matriz é colocada estritamente perpendicular à superfície do tubo ou haste. Durante a operação, não deve balançar, caso contrário, as curvas ficarão irregulares e a conexão será feia e não confiável. As primeiras voltas são especialmente importantes. Depende de como eles “se deitam” se a conexão será distorcida.

Ao aplicar uma rosca interna, a peça é fixada imóvel. Se for um pedaço pequeno, pode ser preso em um torno. Se a placa for grande - garanta sua imobilidade métodos disponíveis, por exemplo, fixação com barras. M

O macho é inserido no furo de modo que seu eixo fique paralelo ao eixo do furo. Com um pouco de esforço, pouco a pouco, eles começam a torcer em uma determinada direção. Assim que sentir que a resistência aumentou, desaperte a torneira e limpe-a de lascas. Após a limpeza, o processo continua.

O processo de corte em uma foto

Ao rosquear em um furo cego, sua profundidade deve ser um pouco maior do que o necessário - esse excesso deve incluir a ponta do macho. Se isso for estruturalmente impossível, a ponta é cortada da torneira. Ao mesmo tempo para exploração adicional não é adequado, mas não há outra maneira.

Para que os torneamentos sejam de alta qualidade, são utilizados dois machos ou matrizes - desbaste e acabamento. O primeiro passe é um passe áspero, o segundo é um passe final. Existem também dispositivos de rosqueamento combinados. Eles permitem que você faça tudo em uma única passagem.

Outro Conselho prático: para que as fichas não caiam área de trabalho, ao cortar, dê uma volta completa no sentido horário, depois meia volta no sentido anti-horário. Depois disso, a ferramenta é devolvida ao local onde parou e novamente faz uma volta. Então continue até o comprimento necessário.

Tabelas de seleção de diâmetro de broca de rosqueamento

Ao fazer uma rosca interna, um furo é pré-perfurado sob ela. Não é igual ao diâmetro da rosca, pois durante o corte parte do material não é removido na forma de cavacos, mas é espremido, aumentando o tamanho das saliências. Portanto, antes de aplicar, é necessário selecionar o diâmetro da broca para a rosca. Isso pode ser feito em tabelas. Eles são para cada tipo de rosca, mas daremos os mais populares - métrico, polegada, tubo.

| Rosca métrica | Polegada de rosca | Rosca do tubo | |||||

|---|---|---|---|---|---|---|---|

| Diâmetro da rosca, polegadas | Passo da rosca, mm | Diâmetro da broca, mm | Diâmetro da rosca, polegadas | Passo da rosca, mm | Diâmetro da broca, mm | Diâmetro da rosca, polegadas | Diâmetro do furo da rosca, mm |

| M1 | 0.25 | 0,75 | 3/16 | 1.058 | 3.6 | 1/8 | 8,8 |

| M1.4 | 0,3 | 1,1 | 1/4 | 1.270 | 5.0 | 1/4 | 11,7 |

| M1.7 | 0,35 | 1,3 | 5/16 | 1.411 | 6.4 | 3/8 | 15,2 |

| M2 | 0,4 | 1,6 | 3/8 | 1.588 | 7.8 | 1/2 | 18,6 |

| M2.6 | 0,4 | 2,2 | 7/16 | 1.814 | 9.2 | 3/4 | 24,3 |

| M3 | 0,5 | 2,5 | 1/2 | 2,117 | 10,4 | 1 | 30,5 |

| M3.5 | 0,6 | 2,8 | 9/16 | 2,117 | 11,8 | - | - |

| M4 | 0,7 | 3,3 | 5/8 | 2,309 | 13,3 | 11/4 | 39,2 |

| M5 | 0,8 | 4,2 | 3/4 | 2,540 | 16,3 | 13/8 | 41,6 |

| M6 | 1,0 | 5,0 | 7/8 | 2,822 | 19,1 | 11/2 | 45,1 |

| M8 | 1,25 | 6,75 | 1 | 3,175 | 21,3 | - | - |

| M10 | 1,5 | 8,5 | 11/8 | 3,629 | 24,6 | - | - |

| M12 | 1,75 | 10,25 | 11/4 | 3,629 | 27,6 | - | - |

| M14 | 2,0 | 11,5 | 13/8 | 4,233 | 30,1 | - | - |

| M16 | 2,0 | 13,5 | - | - | - | - | - |

| M18 | 2,5 | 15,25 | 11/2 | 4,33 | 33,2 | - | - |

| M20 | 2,5 | 17,25 | 15/8 | 6,080 | 35,2 | - | - |

| M22 | 2,6 | 19 | 13/4 | 5,080 | 34,0 | - | - |

| M24 | 3,0 | 20,5 | 17/8 | 5,644 | 41,1 | - | - |

Mais uma vez, chamamos a atenção para o fato de que o diâmetro da broca para rosqueamento é dado para grandes (roscas padrão).

Tabela de diâmetros de haste para rosca externa

Ao trabalhar em fio externo a situação é muito semelhante - parte do metal é espremida, não cortada. Portanto, o diâmetro da haste ou tubo no qual a rosca é aplicada deve ser um pouco menor. Quão preciso - veja a tabela abaixo.

| Diâmetro da rosca, mm | 5,0 | 6 | 8 | 10 | 12 | 16 | 20 | 24 |

|---|---|---|---|---|---|---|---|---|

| Diâmetro da haste, mm | 4,92 | 5,92 | 7,9 | 9,9 | 11,88 | 15,88 | 19,86 | 23,86 |