Tworzymy robota w domu. Przydatne zasoby do tworzenia robota własnymi rękami Jak zrobić asystenta robota w domu

Przeczytaj także

Dziś mało kto pamięta niestety, że w 2005 roku istniał zespół Chemical Brothers i nagrali wspaniały teledysk - Believe, w którym ramię robota Goniłem bohatera filmu po mieście.

Potem miałem sen. Nierealne w tamtym czasie, bo nie miałem zielonego pojęcia o elektronice. Ale chciałem wierzyć – wierzyć. Minęło 10 lat i właśnie wczoraj udało mi się po raz pierwszy złożyć własne ramię robota, uruchomić je, następnie złamać, naprawić i ponownie uruchomić, a przy okazji znaleźć przyjaciół i zyskać pewność siebie w moje własne możliwości.

Uwaga, pod fragmentem znajdują się spoilery!

Wszystko zaczęło się od (witaj, Mistrzu Keith i dziękuję, że pozwoliłeś mi pisać na Twoim blogu!), który niemal natychmiast został znaleziony i wybrany po tym artykule na temat Habré. Na stronie jest napisane, że nawet 8-letnie dziecko potrafi złożyć robota – dlaczego jestem gorszy? Próbuję swoich sił w ten sam sposób.

Na początku była paranoja

Jako prawdziwy paranoik od razu wyrażę obawy, jakie początkowo miałem wobec projektanta. W dzieciństwie najpierw byli dobrzy radzieccy projektanci, potem chińskie zabawki, które rozpadały mi się w rękach... a potem moje dzieciństwo się skończyło :(Dlatego z pamięci zabawek pozostało:

- Czy plastik pęknie i kruszy się w Twoich rękach?

- Czy części będą luźno pasować?

- Czy zestaw nie będzie zawierał wszystkich części?

- Czy zmontowana konstrukcja będzie krucha i krótkotrwała?

- Niektóre części będą musiały zostać zakończone plikiem.

- A niektórych części po prostu nie będzie w zestawie

- A inna część początkowo nie będzie działać, trzeba będzie ją zmienić

Detale projektanta nie tylko idealnie do siebie pasują, ale także fakt, że szczegółów jest prawie niemożliwych do pomylenia. To prawda, że z niemiecką pedanterią twórców odłóż dokładnie tyle śrub, ile potrzeba dlatego niepożądane jest gubienie śrub w podłodze lub mylenie „co idzie gdzie” podczas montażu robota.

Dane techniczne:

Długość: 228 mm

Wysokość: 380 mm

Szerokość: 160 mm

Waga zestawu: 658 gr.

Odżywianie: 4 baterie D

Masa podnoszonych przedmiotów: do 100 gr

Podświetlenie: 1 dioda

Typ kontroli: przewodowy pilot zdalnego sterowania

Szacowany czas budowy: 6 godzin

Ruch: 5 szczotkowanych silników

Zabezpieczenie konstrukcji podczas przenoszenia: zapadkowy

Mobilność:

Mechanizm przechwytywania: 0-1,77""

Ruch nadgarstka: w zakresie 120 stopni

Ruch łokciem: w promieniu 300 stopni

Ruch ramion: w zakresie 180 stopni

Obrót na platformie: w zakresie 270 stopni

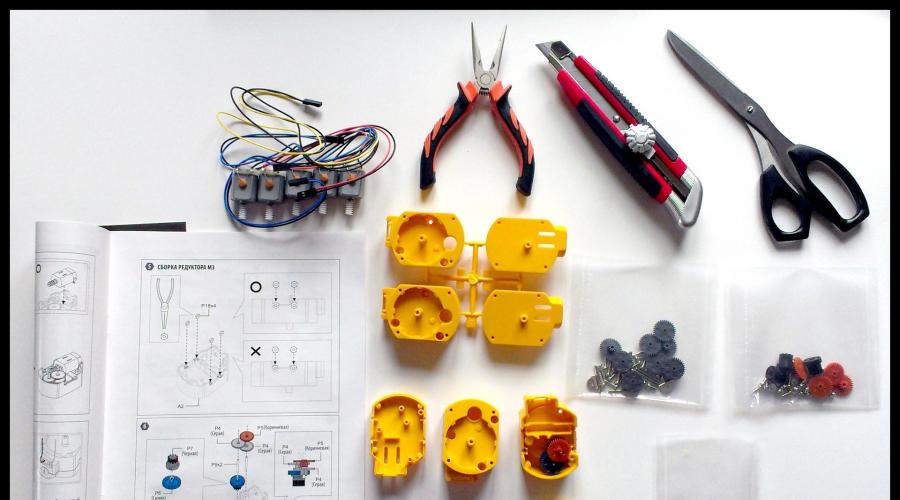

Będziesz potrzebować:

- wyjątkowo długie szczypce (nie można się bez nich obejść)

- obcinacze boczne (można zastąpić nożem do papieru, nożyczkami)

- śrubokręt krzyżakowy

- 4 baterie D

Ważny! O drobnych szczegółach

Mowa o „trybach”. Jeżeli spotkaliście się z podobnym problemem i wiecie jak jeszcze bardziej uprościć montaż, zapraszamy do komentarzy. Na razie podzielę się swoim doświadczeniem.Śruby i wkręty o identycznym działaniu, ale różnej długości, są wyraźnie określone w instrukcjach, na przykład na średnie zdjęcie poniżej widzimy śruby P11 i P13. A może P14 - cóż, czyli znowu je mylę. =)

Możesz je rozróżnić: instrukcje wskazują, który z nich ma ile milimetrów. Ale po pierwsze, z zaciskarką nie usiądziesz (zwłaszcza jeśli masz 8 lat i/lub po prostu jej nie masz), a po drugie, w ostatecznym rozrachunku rozróżnisz je tylko wtedy, gdy położysz je obok siebie siebie nawzajem, co może nie zdarzyć się od razu przyszło mi do głowy (mi nie przyszło do głowy, hehe).

Dlatego ostrzegam Cię z wyprzedzeniem, jeśli zdecydujesz się samodzielnie zbudować tego lub podobnego robota, oto podpowiedź:

- lub przyjrzyj się wcześniej elementom mocującym;

- lub kup sobie więcej małych wkrętów, wkrętów samogwintujących i śrub, aby się nie martwić.

Nigdy też niczego nie wyrzucaj, dopóki nie zakończysz montażu. Na dolnym zdjęciu pośrodku, pomiędzy dwiema częściami korpusu „głowy” robota znajduje się mały pierścionek, który prawie wylądował w śmietniku wraz z innymi „złomami”. A to swoją drogą uchwyt na latarkę LED w „głowicy” mechanizmu chwytającego.

Proces budowania

Robot jest dostarczany z instrukcją bez niepotrzebne słowa- tylko obrazy oraz wyraźnie skatalogowane i oznaczone części.Części są dość łatwe do odgryzienia i nie wymagają czyszczenia, ale spodobał mi się pomysł obróbki każdej części tekturowym nożem i nożyczkami, choć nie jest to konieczne.

Budowa rozpoczyna się od czterech z pięciu dołączonych silników, których montaż to prawdziwa przyjemność: po prostu uwielbiam mechanizmy przekładniowe.

Znaleźliśmy silniki starannie zapakowane i „sklejone” ze sobą - przygotujcie się na odpowiedź na pytanie dziecka, dlaczego silniki komutatorowe są magnetyczne (można od razu w komentarzach! :)

Ważny: w 3 z 5 obudów silników, których potrzebujesz wgłębić nakrętki po bokach- w przyszłości będziemy na nich umieszczać korpusy przy składaniu ramienia. Nakrętki boczne nie są potrzebne tylko w silniku, który będzie podstawą platformy, ale żeby później nie pamiętać, który korpus dokąd idzie, lepiej zakopać nakrętki w każdym z czterech żółtych korpusów na raz. Tylko do tej operacji potrzebne będą szczypce; nie będą one później potrzebne.

Po około 30-40 minutach każdy z 4 silników został wyposażony we własny mechanizm przekładniowy i obudowę. Poskładanie wszystkiego w całość nie jest trudniejsze niż ułożenie Kinder Niespodzianki w dzieciństwie, jest tylko o wiele ciekawsze. Pytanie o opiekę na podstawie zdjęcia powyżej: trzy z czterech wyjściowych kół zębatych są czarne, gdzie jest białe? Z jego korpusu powinny wychodzić niebieskie i czarne przewody. Wszystko jest w instrukcji, ale myślę, że warto jeszcze raz zwrócić na to uwagę.

Kiedy już będziesz mieć w rękach wszystkie silniki oprócz „głowowego”, przystąpisz do montażu platformy, na której stanie nasz robot. Właśnie na tym etapie zdałem sobie sprawę, że muszę bardziej uważać ze śrubami i wkrętami: jak widać na powyższym zdjęciu, nie wystarczyło mi dwóch śrub, aby połączyć silniki razem za pomocą bocznych nakrętek - były już wkręcany w głębokość już zmontowanej platformy. Musiałem improwizować.

Po złożeniu platformy i głównej części ramienia, instrukcja podpowiada, aby przystąpić do montażu mechanizmu chwytającego, gdzie jest on kompletny małe części I ruchome części- Najbardziej interesujący!

Ale muszę powiedzieć, że w tym miejscu zakończą się spoilery i zacznie się wideo, ponieważ musiałem iść na spotkanie z przyjacielem i musiałem zabrać ze sobą robota, którego nie mogłem ukończyć na czas.

Jak stać się duszą towarzystwa za pomocą robota

Łatwo! Kiedy kontynuowaliśmy wspólny montaż, stało się jasne: samemu złożyć robota - BardzoŁadny. Wspólna praca nad projektem jest podwójnie przyjemna. Dlatego śmiało mogę polecić ten zestaw osobom, które nie chcą siedzieć w kawiarni i prowadzić nudnych rozmów, ale chcą spotkać się ze znajomymi i miło spędzić czas. Co więcej, wydaje mi się, że budowanie zespołu z takim zestawem - na przykład montaż przez dwie drużyny, dla szybkości - jest niemal opcją korzystną dla obu stron.Robot ożył w naszych rękach zaraz po zakończeniu jego montażu. Niestety nie potrafię wyrazić słowami naszego zachwytu, ale myślę, że wielu tutaj mnie zrozumie. Kiedy samodzielnie zmontowana konstrukcja nagle zaczyna żyć pełnią życia – to dreszczyk emocji!

Stwierdziliśmy, że jesteśmy strasznie głodni i poszliśmy coś zjeść. Do drogi nie było daleko, więc nieśliśmy robota w rękach. A potem czekała nas kolejna miła niespodzianka: robotyka jest nie tylko ekscytująca. To także zbliża ludzi do siebie. Gdy tylko usiedliśmy przy stole, otoczyli nas ludzie, którzy chcieli poznać robota i zbudować go dla siebie. Przede wszystkim dzieci lubiły pozdrawiać robota „za macki”, bo naprawdę zachowuje się jak żywy, a przede wszystkim jest ręką! Jednym słowem, podstawowe zasady animatroniki zostały opanowane przez użytkowników intuicyjnie. Tak to wyglądało:

Rozwiązywanie problemów

Po powrocie do domu czekała mnie niemiła niespodzianka i dobrze, że stało się to przed publikacją tej recenzji, bo teraz od razu omówimy rozwiązywanie problemów.Decydując się na próbę przesunięcia ramienia w maksymalnej amplitudzie, udało nam się uzyskać charakterystyczny trzask i niesprawność mechanizmu motorycznego w łokciu. Na początku mnie to zdenerwowało: cóż, to nowa zabawka, dopiero co złożona i już nie działa.

Ale potem dotarło do mnie: jeśli sam to zebrałeś, jaki był tego sens? =) Znam bardzo dobrze układ zębatek wewnątrz obudowy i żeby zrozumieć czy sam silnik jest uszkodzony, czy po prostu obudowa nie była odpowiednio dobrze zabezpieczona, można go załadować bez wyjmowania silnika z płytki i zobaczyć czy klikanie trwa.

To tutaj udało mi się poczuć niniejszym robo-mistrzu!

Po dokładnym zdemontowaniu „przegubu kolanowego” stwierdzono, że bez obciążenia silnik pracuje płynnie. Obudowa się rozpadła, jedna ze śrubek wpadła do środka (bo była namagnesowana przez silnik), a gdybyśmy dalej pracowali, doszłoby do uszkodzenia zębatek - po demontażu pojawił się charakterystyczny „proszek” zużytego plastiku na nich.

Bardzo wygodne jest to, że robota nie trzeba było całkowicie demontować. I naprawdę fajnie, że awaria nastąpiła z powodu nie do końca dokładnego montażu w tym miejscu, a nie z powodu jakichś fabrycznych trudności: w moim zestawie w ogóle ich nie znaleziono.

Rada: Przy pierwszym montażu miej pod ręką śrubokręt i szczypce - mogą się przydać.

Czego można się nauczyć dzięki temu zestawowi?

Pewność siebie!Nie tylko znalazłem wspólne tematy komunikować się z absolutnie nieznajomi, ale udało mi się też nie tylko złożyć, ale i samodzielnie naprawić zabawkę! Oznacza to, że nie mam wątpliwości: z moim robotem zawsze wszystko będzie w porządku. A to bardzo przyjemne uczucie, jeśli chodzi o ulubione rzeczy.

Żyjemy w świecie, w którym jesteśmy strasznie uzależnieni od sprzedawców, dostawców, pracowników usług oraz dostępności wolnego czasu i pieniędzy. Jeśli wiesz, jak nie robić prawie nic, będziesz musiał za wszystko zapłacić, a najprawdopodobniej przepłacić. Możliwość samodzielnego naprawienia zabawki, bo wiadomo jak działa każda jej część, jest bezcenna. Niech dziecko ma taką pewność siebie.

Wyniki

Co mi się podobało:- Robot zmontowany zgodnie z instrukcją nie wymagał debugowania i od razu się uruchomił

- Szczegóły są prawie niemożliwe do pomylenia

- Ścisłe katalogowanie i dostępność części

- Instrukcje, których nie musisz czytać (tylko obrazy)

- Brak znacznych luzów i luk w konstrukcjach

- Łatwość montażu

- Łatwość zapobiegania i naprawy

- I na koniec: zabawkę składasz sam, filipińskie dzieci nie pracują dla Ciebie

- Więcej elementy mocujące, magazyn

- Części i części zamienne do niego, aby w razie potrzeby można je było wymienić

- Więcej robotów, różnych i złożonych

- Pomysły na to, co można poprawić/dodać/usunąć – krótko mówiąc, gra nie kończy się na montażu! Bardzo chcę, żeby to trwało!

Złożenie robota z tego zestawu konstrukcyjnego nie jest trudniejsze niż układanie puzzli czy Kinder Niespodzianek, jedynie efekt jest znacznie większy i wywołał burzę emocji w nas i wokół nas. Świetny zestaw, dzięki

Aby stworzyć własnego robota, nie musisz kończyć studiów ani czytać tony. Wystarczy użyć instrukcje krok po kroku, które oferują mistrzowie robotyki na swoich stronach internetowych. W Internecie można znaleźć wiele przydatna informacja, poświęcony rozwojowi autonomicznych systemów robotycznych.

10 zasobów dla aspirującego robotyka

Informacje zawarte na stronie pozwalają na samodzielne stworzenie robota o złożonym zachowaniu. Tutaj znajdziesz przykładowe programy, schematy, materiały referencyjne, gotowe przykłady, artykuły i zdjęcia.

Na stronie znajduje się osobna sekcja poświęcona początkującym. Twórcy zasobu kładą duży nacisk na mikrokontrolery, rozwój uniwersalnych płytek dla robotyki i lutowanie mikroukładów. Znajdziesz tu także kody źródłowe programów oraz wiele artykułów z praktycznymi poradami.

Strona posiada kurs specjalny„Krok po kroku”, który szczegółowo opisuje proces tworzenia najprostszych robotów BEAM, a także systemy automatyczne w oparciu o mikrokontrolery AVR.

Strona, na której początkujący twórcy robotów mogą znaleźć całą niezbędną wiedzę teoretyczną i praktyczne informacje. Zamieszcza się tu także wiele przydatnych artykułów tematycznych, aktualności są aktualizowane, a na forum można zadawać pytania doświadczonym robotykom.

Ten zasób jest poświęcony stopniowemu zanurzaniu się w świat tworzenia robotów. Wszystko zaczyna się od znajomości Arduino, po czym początkujący programista dowiaduje się o mikrokontrolerach AVR i nowszych analogach ARM. Szczegółowe opisy a schematy bardzo wyraźnie wyjaśniają, jak i co robić.

Strona o tym, jak zrobić robota BEAM własnymi rękami. Jest tam cała sekcja poświęcona podstawom, a także diagramom logicznym, przykładom itp.

W tym zasobie bardzo jasno opisano, jak samodzielnie stworzyć robota, od czego zacząć, co musisz wiedzieć, gdzie szukać informacji i niezbędne szczegóły. W serwisie znajduje się także sekcja z blogiem, forum i aktualnościami.

Ogromne forum na żywo poświęcone tworzeniu robotów. Tematy dla początkujących są tutaj otwarte, omówione ciekawe projekty i pomysły, opisano mikrokontrolery, gotowe moduły, elektronika i mechanika. A co najważniejsze, możesz zadać dowolne pytanie dotyczące robotyki i otrzymać szczegółową odpowiedź od profesjonalistów.

Zasoby robotyki-amatora poświęcone są przede wszystkim jego własnemu projektowi „ Domowej roboty" Można tu jednak znaleźć wiele przydatnych artykułów tematycznych, linki do ciekawych stron, poznać osiągnięcia autora i omówić różne rozwiązania projektowe.

Platforma sprzętowa Arduino jest najwygodniejsza do tworzenia systemów robotycznych. Informacje zawarte na stronie pozwalają szybko zrozumieć to środowisko, opanować język programowania i stworzyć kilka prostych projektów.

Robot jest samodzielnym i często autonomicznym urządzeniem, które działa według wewnętrznego programu. Prawie żywa istota, tylko z elektroniczne mózgi. Roboty potrafią wiele, ale wciąż nic ponad to, co włożył w nie ich twórca.

Po obejrzeniu wielu filmów o robotach postanowiłem spróbować samodzielnie wykonać robota z prostej zabawki. Co jest do tego potrzebne? Po pierwsze, sama zabawka. (zabierz go dziecku, zanim je stłucze). Sama zabawka określa, jak robot będzie wyglądał i co będzie potrafił. Wziąłem prosty, zdalnie sterowany traktor King Force 300 (przy tworzeniu robota żadne dziecko nie ucierpiało)

Nie będzie to oczywiście robot przypominający człowieka, ale traktor powinien mimo to jeździć samodzielnie i nadal radośnie piszczeć z byle powodu lub bez powodu. Film na końcu.

Wybierając zabawkę do robotyzacji, ważne jest, aby wyjaśnić, ile silników ma na kołach. W niektórych tanich modelach obydwoma gąsienicami steruje jeden silnik, co nie pozwoli ciągnikowi na manewrowanie, a jazda tam i z powrotem nie będzie ciekawa. Chińczycy jak zwykle zrobili coś jednorazowego, a więc za normalna operacja Musiałem trochę zrobić zabawkę, po czym nie było już straszne jej zrobotyzowanie. Jest pewność, że nie zrzuci kół od razu, ale pojedzie trochę ku uciesze mnie i dzieci.

Ci, którzy urodzili się, by jeździć, nie mogą latać. Te. nasz robot będzie się poruszał tam i z powrotem, w lewo i w prawo. A także szarpanie wiadrem jako bonus. Oryginalnie King Force 300 też miał pług, ale napędzany był tym samym silnikiem co łyżka i zajmował też cenne miejsce z tyłu gdzie planowałem umieścić zderzak na podczerwień, więc pług trzeba było brutalnie amputować. Ale śruby posłużyły do przykręcenia włącznika, co też jest dobre.

Oznacza to, że w maszynie są tylko trzy silniki i musimy sterować dwoma silnikami do ruchu, z których każdy musi obracać się do przodu i do tyłu, oraz jednym silnikiem do podnoszenia łyżki, który musi obracać się tylko w jednym kierunku.

Jeśli chcesz włączyć i wyłączyć silnik, można to zrobić po prostu za pomocą mocnego tranzystora, ale jeśli chcesz zmienić jego polaryzację, nie możesz obejść się bez specjalnego obwodu. Albo samodzielnie zaimplementuj tzw. mostek H, albo kup gotowy sterownik silnika.

Sklepy z częściami do robotów są pełne różnych gotowych płytek (tarcz), które można kupić i szybko złożyć w jedno urządzenie, ale tutaj trzeba znaleźć równowagę pomiędzy ceną i pracochłonnością wyprodukowania takiej płytki.

Zamiast kupować czujnik podczerwieni za około 500 rubli, możesz przylutować kilka tranzystorów i diod LED na prostej płytce stykowej i uzyskać to samo tylko dziesięć razy taniej, zwłaszcza jeśli chcesz zrobić kilka czujników. W końcu kupiłem ten sterownik silnika i ten dalmierz ultradźwiękowy HC-SR04, i przylutowałem płytę główną robota i zderzak podczerwieni na prostej płytce prototypowej samo z okablowaniem bez użycia trawienia chlorkiem żelaza itp. radości. Jedyną rzeczą jest to, że lutownica musi mieć cienką końcówkę, aby lutować podkładki chipowe. Na początku chciałem używać bez lutowania deska do krojenia chleba, ale mimo to zdecydowałem się go przylutować, aby przewody rzadziej odpadały.

Nawiasem mówiąc, skrętka doskonale nadaje się do okablowania takiej płytki. Miedź, średnio twarda i dobra do lutowania. Myślę, że każdy ma metr lub dwa resztki skrętki komputerowej do tego rodzaju rozrywki. Płyta główna Nie wziąłem gotowego, żeby zaoszczędzić miejsce w ciągniku. Miejsca tam nie będzie zbyt wiele, więc sam go wylutowałem możliwie najniedbale. Rozdzierający serce widok pomieszanych przewodów można zobaczyć na filmie. W efekcie okazało się, że przewody też sobie kolidują, szczególnie te które idą do silników.

Aby móc złożyć i zdemontować urządzenie musieliśmy wykonać wszystkie czujniki na złączach.

Pozostał główne pytanie- o mózgach robota. Wszystkie te silniki trzeba jakoś kontrolować. Komputer jest za duży i nie zmieści się do traktora. Dlatego bierzemy najprostszą możliwą opcję. Jeden z klonów Arduino. Istnieje wiele różnych cen i rozmiarów. Choć nie jest to najlepszy sterownik, nie jest najszybszy i nie ma zbyt wielu funkcji, jest łatwy w programowaniu, jest wiele przykładów jak co zrobić, są gotowe biblioteki do pracy z dalmierzem i odbiornik podczerwieni, więc do naszego zadania Arduino w zupełności wystarczy.

Arduino Nano jest bardzo wersja kompaktowa do umieszczenia we wnętrzu ciągnika. Miałem klona Carduino Nano V.7, więc go użyłem, nawiasem mówiąc, ta płyta ma funkcję - wyjście SPK, do którego można podłączyć nasz wiadro bezpośrednio bez żadnych sterowników silników i dodatkowych tranzystorów. Co więcej, jest on podłączony wewnętrznie poprzez tranzystor do 11. portu cyfrowego. Spójrzmy więc na schemat, tranzystor jest narysowany na zewnątrz, ale tak naprawdę silnik jest podłączony do wyjścia SPK i wykorzystuje wewnętrzny tranzystor.

Odżywianie. Arduino zasilane jest napięciem +5 V. Nasze silniki odbierają coś w okolicach 6 V, żeby być absolutnie precyzyjnym, w pilocie mamy cztery baterie AA, każda ma 1,5 V, nie widziałem żadnych dodatkowych obwodów, dlatego 6 V jest dostarczane bezpośrednio do silników - to jest dobrze, ponieważ nie jest konieczne zmniejszanie lub zwiększanie napięcia z akumulatorów. Planuję zasilać obwód z czterech akumulatorów. Mają 1,2 V, więc ostatecznie w obwodzie zostanie użyte 4,8 - wystarczające do normalnego zasilania Arduino bez dodatkowych stabilizatorów i ograniczników, sprawdzi się również dla silników;

Dla proste sterowanie podłączyłem odbiornik promieniowania podczerwonego - tak naprawdę teraz ciągnik ma pilota na podczerwień pilot i mnóstwo guzików.

Kupiłem wszelkiego rodzaju grzebienie, przegródki na baterie, kondensatory-rezystory w chipie. Jeśli zamawiasz przez Internet, cena jest ogólnie normalna, ale ceny detaliczne są tam absolutnie szalone. Ale prawie wszystkie części można kupić w jednym miejscu. A tutaj kupiłem płytkę stykową.

I jeszcze kilka szczegółów.

Po wylutowaniu głównym problemem było to, że Arduino jest bardzo wrażliwe na zakłócenia. Ponieważ silniki są wyraźnie szczotkowane, powodują silne zakłócenia podczas pracy, musieliśmy dodatkowo wlutować dużą ilość kondensatorów 0,1 µF tam, gdzie było to możliwe. Jednocześnie silnik łyżki miał duży wpływ na dalmierz; oprócz kondensatorów musieliśmy nawet zainstalować dodatkową cewkę filtra na silniku łyżki (wlutowaną z przepalonej lampy energooszczędnej) i na dalmierzu. , załóż filtr ferrytowy na przewód zasilający. Początkowo wpadłem na pomysł wykorzystania dalmierza jako czujnika podnoszenia i opuszczania łyżki. Ponieważ wiadro zakrywa dalmierz w stanie dolnym i otwiera go w stanie podniesionym, istnieje możliwość zatrzymania podnoszenia, gdy dalmierz nagle zmieni swoje wskazania. Dlatego musieliśmy sobie poradzić z zakłóceniami. Dalmierz jest zbyt blisko silnika, a okablowanie pomaga skierować przewody na siebie.

Silniki kołowe miały ogromny wpływ na wszystko. Podczas ruszania do przodu Arduino zamarło. Swoją drogą, powrót był w porządku. Co jest bardzo podobne do zakłóceń w zasilaniu: w jednym kierunku silniki miały niewielki wpływ, ale w drugim wszystko zamarło. W rezultacie musiałem wymienić przewody od silników do sterownika silnika na ekranowane, a ekran podłączyć do minusa zasilania. Zrób zasilanie i masę w gwiazdę i dodatkowo dodaj rezystor 100 omów do zasilania czujnika podczerwieni, który również nieco ekranuje zakłócenia, oczywiście nie jak cewka, ale jednak. Idealnie byłoby, gdyby każde wyjście silnika było podłączone do masy poprzez kondensator, aby usunąć zakłócenia, ale po prostu nie miałem miejsca na dodatkowe kondensatory, po prostu stały równolegle. Ale ekranowany drut znacznie zmniejszył wpływ silników na obwód. Poniżej znajduje się schemat tego co się stało. Jak to wszystko działa, możesz zobaczyć na filmie.

Z pewnością po obejrzeniu wystarczającej liczby filmów o robotach często chciałeś zbudować własnego towarzysza w bitwie, ale nie wiedziałeś, od czego zacząć. Oczywiście nie będzie można zbudować dwunożnego Terminatora, ale nie to staramy się osiągnąć. Każdy, kto wie, jak prawidłowo trzymać lutownicę w rękach, może złożyć prostego robota i nie potrzebuje głęboka wiedza, chociaż nie zaszkodzą. Robotyka amatorska niewiele różni się od projektowania obwodów, jest tylko o wiele bardziej interesująca, ponieważ obejmuje również takie obszary, jak mechanika i programowanie. Wszystkie komponenty są łatwo dostępne i nie są aż tak drogie. Postęp nie stoi więc w miejscu i wykorzystamy go na naszą korzyść.

Wstęp

Więc. Co to jest robot? W większości przypadków to urządzenie automatyczne, który reaguje na wszelkie działania środowisko. Robotami mogą sterować ludzie lub wykonywać wcześniej zaprogramowane czynności. Zazwyczaj robot wyposażony jest w różnorodne czujniki (odległości, kąta obrotu, przyspieszenia), kamery wideo i manipulatory. Część elektroniczna robota składa się z mikrokontrolera (MC) – mikroukładu zawierającego procesor, generator zegara, różne urządzenia peryferyjne, pamięć RAM i pamięć stałą. Na świecie istnieje ogromna liczba różnych mikrokontrolerów różne obszary aplikacji i na ich podstawie można składać potężne roboty. Dla budynki amatorskie szerokie zastosowanie znalazłem mikrokontrolery AVR. Są one zdecydowanie najbardziej dostępne, a w Internecie można znaleźć wiele przykładów opartych na tych MK. Aby pracować z mikrokontrolerami trzeba umieć programować w asemblerze lub C i posiadać podstawowa wiedza w elektronice cyfrowej i analogowej. W naszym projekcie będziemy używać języka C. Programowanie dla MK nie różni się zbytnio od programowania na komputerze, składnia języka jest taka sama, większość funkcji praktycznie nie różni się, a nowe są dość łatwe do nauczenia i wygodne w użyciu.Czego potrzebujemy

Na początek nasz robot będzie mógł po prostu omijać przeszkody, czyli powtarzać normalne zachowanie większości zwierząt w przyrodzie. Wszystko co potrzebne do zbudowania takiego robota znajdziemy w sklepach radiowych. Zdecydujmy, jak będzie się poruszał nasz robot. Myślę, że najbardziej udane są gąsienice stosowane w czołgach; jest to najwygodniejsze rozwiązanie, ponieważ gąsienice mają większą manewrowość niż koła pojazdu i są wygodniejsze w sterowaniu (aby skręcić, wystarczy obrócić gąsienice). W różne strony). Dlatego będziesz potrzebować dowolnego czołgu z zabawkami, którego gąsienice obracają się niezależnie od siebie, możesz go kupić w dowolnym sklepie z zabawkami za rozsądną cenę. Z tego czołgu potrzebujesz tylko platformy z gąsienicami i silnikami ze skrzyniami biegów, resztę możesz bezpiecznie odkręcić i wyrzucić. Potrzebujemy też mikrokontrolera, mój wybór padł na ATmega16 - ma wystarczającą ilość portów do podłączenia czujników i urządzeń peryferyjnych i ogólnie jest całkiem wygodny. Będziesz także musiał kupić kilka elementów radiowych, lutownicę i multimetr.Wykonanie planszy za pomocą MK

Schemat robota

W naszym przypadku mikrokontroler będzie realizował funkcje mózgu, jednak nie od niego zaczniemy, a od zasilania mózgu robota. Odpowiednie odżywianie to gwarancja zdrowia, dlatego zaczniemy od tego, jak prawidłowo karmić naszego robota, bo to właśnie tutaj początkujący konstruktorzy robotów najczęściej popełniają błędy. A żeby nasz robot mógł normalnie pracować musimy zastosować stabilizator napięcia. Ja wolę układ L7805 - ma on wytwarzać stabilne napięcie wyjściowe 5 V, czyli to, czego potrzebuje nasz mikrokontroler. Ale ze względu na fakt, że spadek napięcia na tym mikroukładzie wynosi około 2,5 V, należy do niego dostarczyć minimum 7,5 V. Razem z tym stabilizatorem kondensatory elektrolityczne służą do wygładzania tętnień napięcia, a w obwodzie koniecznie znajduje się dioda chroniąca przed odwróceniem polaryzacji.

Teraz możemy przejść do naszego mikrokontrolera. Obudowa MK jest DIP (wygodniej jest lutować) i ma czterdzieści pinów. Na pokładzie znajduje się ADC, PWM, USART i wiele więcej, z których na razie nie będziemy korzystać. Spójrzmy na kilka ważne węzły. Pin RESET (9. noga MK) jest podłączony przez rezystor R1 do „plusa” źródła zasilania - należy to zrobić! W przeciwnym razie Twój MK może przypadkowo zresetować się lub, mówiąc prościej, spowodować usterkę. Pożądanym, choć nie obowiązkowym środkiem jest podłączenie RESETu poprzez kondensator ceramiczny C1 do masy. Na schemacie widać także elektrolit 1000 uF; chroni on przed spadkami napięcia podczas pracy silników, co również będzie miało korzystny wpływ na pracę mikrokontrolera. Rezonator kwarcowy X1 i kondensatory C2, C3 należy umieścić jak najbliżej pinów XTAL1 i XTAL2.

Nie będę mówić o tym, jak flashować MK, ponieważ możesz o tym przeczytać w Internecie. Program napiszemy w C; jako środowisko programistyczne wybrałem CodeVisionAVR. Jest to dość przyjazne dla użytkownika środowisko i jest przydatne dla początkujących, ponieważ posiada wbudowany kreator tworzenia kodu.

Moja tablica robota

Kontrola silnika

Równie ważnym elementem w naszym robocie jest sterownik silnika, dzięki któremu łatwiej nam nim sterować. Nigdy i pod żadnym pozorem nie należy podłączać silników bezpośrednio do MK! Ogólnie rzecz biorąc, potężnymi obciążeniami nie można sterować bezpośrednio z mikrokontrolera, w przeciwnym razie wypali się. Użyj kluczowych tranzystorów. W naszym przypadku jest specjalny chip - L293D. W tak prostych projektach zawsze staraj się używać tego konkretnego chipa z indeksem „D”, ponieważ ma on wbudowane diody zabezpieczające przed przeciążeniem. Ten mikroukład jest bardzo łatwy do kontrolowania i można go łatwo dostać w sklepach radiowych. Dostępny jest w dwóch pakietach: DIP i SOIC. Będziemy używać w Pakiet DIP ze względu na łatwość montażu na płycie. L293D posiada osobne zasilanie silników i logiki. Dlatego sam mikroukład będziemy zasilać ze stabilizatora (wejście VSS), a silniki bezpośrednio z akumulatorów (wejście VS). L293D wytrzymuje obciążenie 600 mA na kanał i ma dwa takie kanały, czyli do jednego chipa można podłączyć dwa silniki. Ale dla pewności połączymy kanały i wtedy będziemy potrzebować po jednej micrze na każdy silnik. Wynika z tego, że L293D będzie w stanie wytrzymać 1,2 A. Aby to osiągnąć, należy połączyć nogi micry, jak pokazano na schemacie. Mikroukład działa w następujący sposób: po przyłożeniu logicznego „0” do IN1 i IN2, a logicznego do IN3 i IN4, silnik obraca się w jednym kierunku, a jeśli sygnały zostaną odwrócone i zastosowane zostanie logiczne zero, wtedy silnik zacznie się obracać w przeciwnym kierunku. Piny EN1 i EN2 odpowiadają za włączenie każdego kanału. Łączymy je i podłączamy do „plusa” zasilania ze stabilizatora. Ponieważ mikroukład nagrzewa się podczas pracy, a montaż grzejników w tego typu obudowie jest problematyczny, odprowadzanie ciepła zapewniają nogi GND - lepiej je przylutować na szerokiej podkładce stykowej. To wszystko, co musisz wiedzieć o sterownikach silników po raz pierwszy.Czujniki przeszkód

Aby nasz robot mógł nawigować i nie rozbić się o wszystko, zainstalujemy dwa czujnik podczerwieni. Najprostszy czujnik składa się z diody IR emitującej widmo podczerwieni oraz fototranzystora, który odbierze sygnał z diody IR. Zasada jest taka: gdy przed czujnikiem nie ma przeszkody, promienie podczerwone nie trafiają w fototranzystor i ten się nie otwiera. Jeśli przed czujnikiem znajduje się przeszkoda, wówczas promienie odbijają się od niej i uderzają w tranzystor - otwiera się i zaczyna płynąć prąd. Wadą takich czujników jest to, że mogą różnie reagować różne powierzchnie i nie są chronione przed zakłóceniami - czujnik może przypadkowo zadziałać na skutek obcych sygnałów z innych urządzeń. Modulacja sygnału może uchronić Cię przed zakłóceniami, ale na razie nie będziemy się tym przejmować. Na początek to wystarczy.

Pierwsza wersja czujników mojego robota

Oprogramowanie robota

Aby ożywić robota, trzeba napisać do niego firmware, czyli program, który będzie pobierał odczyty z czujników i sterował silnikami. Mój program jest najprostszy, nie zawiera złożone struktury i każdy zrozumie. Kolejne dwie linijki zawierają pliki nagłówkowe naszego mikrokontrolera oraz polecenia generujące opóźnienia:#włączać

#włączać

Poniższe linie są warunkowe, ponieważ wartości PORTC zależą od sposobu podłączenia sterownika silnika do mikrokontrolera:

PORTC.0 = 1;

PORTC.1 = 0;

PORTC.2 = 1;

PORTC.3 = 0;

Wartość 0xFF oznacza, że wyjście będzie logowane. „1”, a 0x00 to log. „0”.

Za pomocą poniższej konstrukcji sprawdzamy, czy przed robotem znajduje się przeszkoda i po której stronie się ona znajduje:

Jeśli (!(PINB i (1<

...

}

Jeśli światło z diody IR trafi na fototranzystor, wówczas na nodze mikrokontrolera instalowany jest dziennik. „0” i robot zaczyna się cofać, aby oddalić się od przeszkody, następnie zawraca, aby ponownie nie zderzyć się z przeszkodą, i ponownie porusza się do przodu. Ponieważ mamy dwa czujniki, obecność przeszkody sprawdzamy dwukrotnie – po prawej i po lewej stronie, dzięki czemu możemy dowiedzieć się, po której stronie znajduje się przeszkoda. Polecenie „delay_ms(1000)” wskazuje, że minie jedna sekunda, zanim rozpocznie się wykonywanie następnego polecenia.

Wniosek

Omówiłem większość aspektów, które pomogą Ci zbudować pierwszego robota. Ale na tym nie koniec robotyki. Jeśli złożysz tego robota, będziesz miał wiele możliwości jego rozbudowy. Możesz ulepszyć algorytm robota, np. co zrobić, jeśli przeszkoda nie znajduje się z boku, ale tuż przed robotem. Nie zaszkodzi też zainstalować enkoder – proste urządzenie, które pomoże Ci dokładnie ustawić i poznać położenie Twojego robota w przestrzeni. Dla przejrzystości można zainstalować kolorowy lub monochromatyczny wyświetlacz, który może wyświetlać przydatne informacje - poziom naładowania akumulatora, odległość do przeszkód, różne informacje dotyczące debugowania. Nie zaszkodzi ulepszyć czujniki - zainstalować TSOP (są to odbiorniki podczerwieni, które odbierają sygnał tylko o określonej częstotliwości) zamiast konwencjonalnych fototranzystorów. Oprócz czujników podczerwieni istnieją czujniki ultradźwiękowe, które są droższe i również mają swoje wady, ale ostatnio zyskują popularność wśród konstruktorów robotów. Aby robot reagował na dźwięk, dobrym pomysłem byłoby zainstalowanie mikrofonów ze wzmacniaczem. Ale to, co myślę, że jest naprawdę interesujące, to instalacja kamery i zaprogramowanie na jej podstawie widzenia maszynowego. Istnieje zestaw specjalnych bibliotek OpenCV, za pomocą których można zaprogramować rozpoznawanie twarzy, poruszanie się według kolorowych beaconów i wiele innych ciekawych rzeczy. Wszystko zależy tylko od Twojej wyobraźni i umiejętności.Lista komponentów:

- ATmega16 w obudowie DIP-40>

- L7805 w pakiecie TO-220

- L293D w obudowie DIP-16 x2 szt.

- rezystory o mocy 0,25 W o wartościach znamionowych: 10 kOhm x 1 szt., 220 Ohm x 4 szt.

- kondensatory ceramiczne: 0,1 µF, 1 µF, 22 pF

- kondensatory elektrolityczne: 1000 µF x 16 V, 220 µF x 16 V x 2 szt.

- dioda 1N4001 lub 1N4004

- Rezonator kwarcowy 16 MHz

- Diody IR: dowolne dwie wystarczą.

- fototranzystory, także dowolne, ale reagujące tylko na długość fali promieni podczerwonych

Kod oprogramowania:

/*****************************************************Oprogramowanie układowe robota

Typ MK: ATmega16

Częstotliwość zegara: 16,000000 MHz

Jeśli częstotliwość kwarcu jest inna, musisz to określić w ustawieniach środowiska:

Projekt -> Konfiguracja -> Zakładka „Kompilator C”.

*****************************************************/

#włączać

#włączać

Unieważnij główny (pusty)

{

//Skonfiguruj porty wejściowe

//Poprzez te porty odbieramy sygnały z czujników

DDRB=0x00;

//Włącz rezystory podciągające

PORTB=0xFF;

//Skonfiguruj porty wyjściowe

//Poprzez te porty sterujemy silnikami

DDRC=0xFF;

//Główna pętla programu. Tutaj odczytujemy wartości z czujników

//i kontroluj silniki

podczas gdy (1)

{

//Idźmy dalej

PORTC.0 = 1;

PORTC.1 = 0;

PORTC.2 = 1;

PORTC.3 = 0;

jeśli (!(PINB i (1<

//Cofamy się o 1 sekundę

PORTC.0 = 0;

PORTC.1 = 1;

PORTC.2 = 0;

PORTC.3 = 1;

opóźnienie_ms(1000);

//Zakończ to

PORTC.0 = 1;

PORTC.1 = 0;

PORTC.2 = 0;

PORTC.3 = 1;

opóźnienie_ms(1000);

}

jeśli (!(PINB i (1<

//Cofamy się o 1 sekundę

PORTC.0 = 0;

PORTC.1 = 1;

PORTC.2 = 0;

PORTC.3 = 1;

opóźnienie_ms(1000);

//Zakończ to

PORTC.0 = 0;

PORTC.1 = 1;

PORTC.2 = 1;

PORTC.3 = 0;

opóźnienie_ms(1000);

}

};

}

O moim robocie

W tej chwili mój robot jest prawie ukończony.

Wyposażony jest w bezprzewodową kamerę, czujnik odległości (zarówno kamera, jak i ten czujnik są zamontowane na obrotowej wieży), czujnik przeszkód, enkoder, odbiornik sygnału z pilota oraz interfejs RS-232 do podłączenia do komputer. Działa w dwóch trybach: autonomicznym i ręcznym (odbiera sygnały sterujące z pilota), kamerę można także włączać/wyłączać zdalnie lub przez samego robota, oszczędzając energię baterii. Piszę oprogramowanie zabezpieczające mieszkanie (przesyłanie obrazów do komputera, wykrywanie ruchu, spacerowanie po lokalu).

Zgodnie z Waszą wolą zamieszczam filmik:

UPD. Przesłałem zdjęcia jeszcze raz i wprowadziłem drobne poprawki w tekście.

Zwykle mówimy o robotach tworzonych przez różne ośrodki badawcze lub firmy. Jednak zwykli ludzie na całym świecie montują roboty z różnym powodzeniem. Dlatego dziś przedstawiamy Wam dziesięć domowych robotów.

Adama

Niemiecki student neurobiologii zbudował androida o imieniu Adam. Jego nazwa oznacza Advanced Dual Arm Manipulator lub „zaawansowany manipulator dwuręczny”. Ramiona robota mają pięć stopni swobody. Napędzane są przegubami Robolink niemieckiej firmy Igus. Kable zewnętrzne służą do obracania stawów Adama. Dodatkowo głowa Adama wyposażona jest w dwie kamery wideo, głośnik, syntezator mowy oraz panel LCD imitujący ruchy ust robota.

MPR-1

Robot MPR-1 wyróżnia się tym, że nie jest zbudowany z żelaza czy plastiku, jak większość jego odpowiedników, ale z papieru. Według twórcy robota, artysty Kikousyi, materiałami na MPR-1 są papier, kilka kołków i kilka gumek. Jednocześnie robot porusza się pewnie, choć jego elementy mechaniczne również wykonane są z papieru. Mechanizm korbowy zapewnia ruch nóg robota, a jego stopy są zaprojektowane tak, aby ich powierzchnia była zawsze równoległa do podłogi.

Robot Boxie Paparazzi

Robot Boxie został stworzony przez amerykańskiego inżyniera Alexandra Rebena z Massachusetts Institute of Technology. Boxie, nieco podobny do słynnego bohatera kreskówki Wall-E, powinien pomóc pracownikom mediów. Mały i zwinny paparazzi jest wykonany w całości z tektury, porusza się za pomocą gąsienic, a porusza się po ulicy za pomocą ultradźwięków, co pomaga mu pokonywać różne przeszkody. Robot prowadzi wywiady zabawnym, dziecinnym głosem, a respondent może w każdej chwili przerwać rozmowę, naciskając specjalny przycisk. Boxie może nagrać około sześciu godzin wideo i wysłać je właścicielowi za pomocą najbliższego punktu Wi-Fi.

Morfeks

Norweski inżynier Kare Halvorsen stworzył sześcionożnego robota o nazwie Morphex, który może przekształcić się w piłkę i z powrotem. Ponadto robot jest w stanie się poruszać. Ruch robota następuje dzięki silnikom popychającym go do przodu. Robot porusza się po łuku, a nie po linii prostej. Ze względu na swoją konstrukcję Morphex nie może samodzielnie korygować swojej trajektorii. Halvorsen pracuje obecnie nad rozwiązaniem tego problemu. Oczekuje się ciekawej aktualizacji: twórca robota chce dodać 36 diod LED, które pozwoliłyby Morphexowi zmieniać kolory.

Ciężarówka

Amerykanie Tim Heath i Ryan Hickman postanowili stworzyć małego robota opartego na telefonie z Androidem. Stworzony przez nich robot Truckbot jest dość prosty w swojej konstrukcji: telefon HTC G1 znajduje się na robocie, będąc jego „mózgiem”. W tej chwili robot może poruszać się po płaskiej powierzchni, wybierać kierunki ruchu i towarzyszyć wszelkiego rodzaju frazom poprzez zderzenia z przeszkodami.

Akcjonariusz Robota

Pewnego dnia Amerykanin Brian Dorey, który opracowywał karty rozszerzeń, stanął przed następującym problemem: bardzo trudno jest własnoręcznie przylutować dwurzędowy grzebień pinowy. Brian potrzebował asystenta, więc postanowił stworzyć robota, który potrafi lutować. Opracowanie robota zajęło Brianowi dwa miesiące. Gotowy robot wyposażony jest w dwie lutownice, które umożliwiają jednoczesne lutowanie dwóch rzędów styków. Robotem możesz sterować za pomocą komputera i tabletu.

Mechatroniczny zbiornik

Każda rodzina ma swoje ulubione hobby. Na przykład rodzina amerykańskiego inżyniera Roberta Beatty'ego projektuje roboty. Robertowi pomagają nastoletnie córki, a moralnego wsparcia udziela im żona i nowo narodzona córka. Ich najbardziej imponującym dziełem jest samobieżny czołg mechatroniczny. Dzięki 20-kilogramowemu pancerzowi ten robot bezpieczeństwa stanowi zagrożenie dla każdego przestępcy. Osiem echolokatorów zamontowanych na wieży robota pozwala mu obliczać odległość do obiektów znajdujących się w jego polu widzenia z dokładnością do cala. Robot strzela także metalowymi kulami z prędkością tysiąca strzałów na minutę.

Robodog

Amerykanin Max stworzył mini-kopię słynnego. Max wykonał konstrukcję nośną robota ze skrawków pięciomilimetrowego szkła akrylowego, a do łączenia wszystkich części użył zwykłych śrub gwintowanych. Dodatkowo przy tworzeniu robota wykorzystano miniaturowe serwa, które odpowiadają za ruch jego kończyn, a także części z zestawu Arduino Mega, które koordynują proces motoryczny mechanicznego psa.

Piłka robota

Robotyczna bułka została zaprojektowana przez Jerome'a Demersa i działa na bateriach słonecznych. Wewnątrz robota znajduje się kondensator podłączony do części zasilanych energią słoneczną. Jest potrzebny do gromadzenia energii przy złej pogodzie. Kiedy jest wystarczająca ilość energii słonecznej, kula zaczyna toczyć się do przodu.

Roboruk

Początkowo profesor Georgia Tech Gil Weinberg zaprojektował ramię robota dla perkusisty, któremu amputowano ramię. Następnie Gil stworzył technologię automatycznej synchronizacji, która umożliwiłaby dwurękiemu perkusiście użycie ramienia robota jako dodatkowego ramienia. Robotyczne ramię reaguje na styl gry perkusisty, tworząc swój własny rytm. Robotyczne ramię może także improwizować, analizując rytm, w jakim gra perkusista.