Коррозия экранных труб паровых котлов. Методические указания по предупреждению низкотемпературной коррозии поверхностей нагрева и газоходов котлов. Щелочная хрупкость стали

Ряд котельных использует для подпитки тепловых сетей речные и водопроводные воды с низким значением рН и малой жесткостью. Дополнительная обработка речной воды на водопроводной станции обычно приводит к снижению pН, уменьшению щелочности и повышению содержания агрессивной углекислоты. Появление агрессивной углекислоты возможно также в схемах подключения, применяемых для крупных систем теплоснабжения с непосредственным водоразбором горячей воды (2000ч3000 т/ч). Умягчение воды по схеме Na-катионирования повышает ее агрессивность вследствие удаления природных ингибиторов коррозии - солей жесткости.

При плохо налаженной деаэрации воды и возможных повышениях концентраций кислорода и углекислоты из-за отсутствия дополнительных защитных мероприятий в системах теплоснабжения внутренней коррозии подвержено теплосиловое оборудование ТЭЦ.

При обследовании подпиточного тракта одной из ТЭЦ г. Ленинграда были получены следующие данные по скорости коррозии, г/(м2 · 4):

Место установки индикаторов коррозии

В трубопроводе подпиточной воды после подогревателей теплосети перед деаэраторами трубы толщиной 7 мм утонились за год эксплуатации местами до 1 мм на отдельных участках образовались сквозные свищи.

Причины язвенной коррозии труб водогрейных котлов следующие:

недостаточное удаление кислорода из подпиточной воды;

низкое значение рН обусловленное присутствием агрессивной углекислоты

(до 10ч15 мг/л);

накопление продуктов кислородной коррозии железа (Fe2O3;) на теплопередающих поверхностях.

Эксплуатация оборудования на сетевой воде с концентрацией железа свыше 600 мкг/л обычно приводит к тому, что на несколько тысяч часов работы водогрейных котлов наблюдается интенсивный (свыше 1000 г/м2) занос железоокисидными отложениями их поверхностей нагрева. При этом отмечаются часто появляющиеся течи в трубах конвективной части. В составе отложений содержание окислов железа обычно достигает 80ч90%.

Особенно важными для эксплуатации водогрейных котлов являются пусковые периоды. В первоначальный период эксплуатации на одной ТЭЦ не обеспечивалось удаление кислорода до норм, установленных ПТЭ. Содержание кислорода в подпиточной воде превышало эти нормы в 10 раз.

Концентрация железа в подпиточной воде достигала - 1000 мкг/л, а в обратной воде теплосети - 3500 мкг/л. После первого года эксплуатации были сделаны вырезки из трубопроводов сетевой воды, оказалось, что загрязнение их поверхности продуктами коррозии составляло свыше 2000 г/м2.

Необходимо отметить, что на этой ТЭЦ перед включением котла в работу внутренние поверхности экранных труб и труб конвективного пучка подверглись химической очистке. К моменту вырезки образцов экранных труб котел проработал 5300 ч. Образец экранной трубы имел неровный слой желзоокисидных отложений черно-бурого цвета, прочно связаный с металлом; высота бугорков 10ч12 мм; удельная загрязненность 2303 г/м2.

Состав отложений, %

Поверхность металла под слоем отложений была поражена язвами глубиной до 1 мм. Трубки конвективного пучка с внутренней стороны были занесены отложениями железооксидного типа черно-бурого цвета с высотой бугорков до 3ч4 мм. Поверхность металла под отложениями покрыта язвами различных размеров глубиной 0,3ч1,2 и диаметром 0,35ч0,5 мм. Отдельные трубки имели сквозные отверстия (свищи).

Когда водогрейные котлы устанавливают в старых системах централизованного теплоснабжении, в которых накопилось значительное количество окислов железа, наблюдаются случаи отложения этих окислов в обогреваемых трубах котла. Перед включением котлов необходимо производить тщательную промывку всей системы.

Ряд исследователей признает важную роль в возникновении подшламовой коррозии процесса ржавления труб водогрейных котлов при их простоях, когда не принято должных мер для предупреждения стояночной коррозии. Очаги коррозии, возникающие под воздействием атмосферного воздуха на влажные поверхности котлов, продолжают функционировать при работе котлов.

Идентификация видов коррозии затруднена, и, следовательно, нередки ошибки при определении технологически и экономически оптимальных мер противодействия коррозии. Основные необходимые меры предпринимаются в соответствии с нормативными документами, где установлены пределы главных инициаторов коррозии.

ГОСТ 20995-75 «Котлы паровые стационарные давлением до 3,9 МПа. Показатели качества питательной воды и пара» нормирует показатели в питательной воде: прозрачность, то есть количество взвешенных примесей; общая жесткость, содержание соединений железа и меди - предотвращение накипеобразования и железо- и медноокисных отложений; значение рН - предотвращение щелочной и кислотной коррозии и также пенообразования в барабане котла; содержание кислорода - предотвращение кислородной коррозии; содержание нитритов - предотвращение нитритной коррозии; содержание нефтепродуктов - предотвращение пенообразования в барабане котла.

Значения норм определены ГОСТом в зависимости от давления в котле (следовательно, от температуры воды), от мощности локального теплового потока и от технологии водоподготовки.

При исследовании причин коррозии, прежде всего, необходимо проводить осмотр (где это доступно) мест разрушения металла, анализ условий работы котла в предаварийный период, анализ качества питательной воды, пара и отложений, анализ конструктивных особенностей котла.

При внешнем осмотре можно подозревать следующие виды коррозии.

Кислородная коррозия

: входные участки труб стальных экономайзеров; питательные трубопроводы при встрече с недостаточно обескислороженной (выше нормы) водой - «прорывы» кислорода при плохой деаэрации; подогреватели питательной воды; все влажные участки котла во время его остановки и непринятия мер по предотвращению поступления воздуха в котел, особенно в застойных участках, при дренировании воды, откуда трудно удалить конденсат пара или полностью залить водой, например вертикальные трубы пароперегревателей. Во время простоев коррозия усиливается (локализируется) в присутствии щелочи (менее 100 мг/л).

Кислородная коррозия редко (при содержании кислорода в воде, значительном превышающем норму, - 0,3 мг/л) проявляется в паросепарационных устройствах барабанов котлов и на стенке барабанов на границе уровня воды; в опускных трубах. В подъемных трубах коррозия не проявляется из-за деаэрирующего действия паровых пузырьков.

Вид и характер повреждения . Язвы различной глубины и диаметра, часто покрытые бугорками, верхняя корка которых - красноватые окислы железа (вероятно, гематит Fе 2 О 3). Свидетельство активной коррозии: под коркой бугорков - черный жидкий осадок, наверное, магнетит (Fе 3 О 4) в смеси с сульфатами и хлоридами. При затухшей коррозии под коркой - пустота, а дно язвы покрыто отложениями накипи и шлама.

При рН воды > 8,5 - язвы редкие, но более крупные и глубокие, при рН < 8,5 - встречаются чаще, но меньших размеров. Только вскрытие бугорков помогает интерпретировать бугорки не как поверхностные отложения, а как следствие коррозии.

При скорости воды более 2 м/с бугорки могут принять продолговатую форму в направлении движения струи.

. Магнетитные корки достаточно плотные и могли бы служить надежным препятствием для проникновения кислорода внутрь бугорков. Но они часто разрушаются в результате коррозионной усталости, когда циклично изменяется температура воды и металла: частые остановы и пуски котла, пульсирующее движение пароводяной смеси, расслоение пароводяной смеси на отдельные пробки пара и воды, следующие друг за другом.

Коррозия усиливается с ростом температуры (до 350 °С) и увеличением содержания хлоридов в котловой воде. Иногда коррозию усиливают продукты термического распада некоторых органических веществ питательной воды.

Рис. 1. Внешний вид кислородной коррозии

Щелочная (в более узком смысле - межкристаллитная) коррозия

Места коррозионного повреждения металла . Трубы в зонах теплового потока большой мощности (район горелок и напротив вытянутого факела) - 300-400 кВт/м 2 и где температура металла на 5-10 °С выше температуры кипения воды при данном давлении; наклонные и горизонтальные трубы, где слабая циркуляция воды; места под толстыми отложениями; зоны вблизи подкладных колец и в самих сварных швах, например, в местах приварки внутрибарабанных паросепарационных устройств; места около заклепок.

Вид и характер повреждения . Полусферические или эллиптические углубления, заполненные продуктами коррозии, часто включающие блестящие кристаллы магнетита (Fе 3 О 4). Большая часть углублений покрыта твердой коркой. На стороне труб, обращенных к топке, углубления могут соединяться, образуя так называемую коррозионную дорожку шириной 20-40 мм и длиной до 2-3 м.

Если корка недостаточно устойчива и плотна, то коррозия может привести - в условиях механического напряжения - к появлению трещин в металле, особенно около щелей: заклепки, вальцовочные соединения, места приварки паросепарационных устройств.

Причины коррозионного повреждения . При высоких температурах - более 200 °С - и большой концентрации едкого натра (NаОН) - 10 % и более - защитная пленка (корка) на металле разрушается:

4NаОН + Fе 3 О 4 = 2NаFеО 2 + Nа 2 FеО 2 + 2Н 2 О (1)

Промежуточный продукт NаFеО 2 подвергается гидролизу:

4NаFеО 2 + 2Н 2 О = 4NаОН + 2Fe 2 О 3 + 2Н 2 (2)

То есть в этой реакции (2) едкий натр восстанавливается, в реакциях (1), (2) не расходуется, а выступает в качестве катализатора.

Когда магнетит удален, то едкий натр и вода могут реагировать с железом непосредственно с выделением атомарного водорода:

2NаОН + Fе = Nа 2 FеО 2 + 2Н (3)

4Н 2 О + 3Fе = Fе 3 О 4 + 8Н (4)

Выделяющийся водород способен диффундировать внутрь металла и образовывать с карбидом железа метан (CH 4):

4Н + Fе 3 С = СН 4 + 3Fе (5)

Возможно также объединение атомарного водорода в молекулярный (Н + Н = Н 2).

Метан и молекулярный водород не могут проникать внутрь металла, они скапливаются на границах зерен и при наличии трещин расширяют и углубляют их. Кроме того, эти газы препятствуют образованию и уплотнению защитных пленок.

Концентрированный раствор едкого натра образуется в местах глубокого упаривания котловой воды: плотные накипные отложения солей (вид подшламовой коррозии); кризис пузырькового кипения, когда образуется устойчивая паровая пленка над металлом - там металл почти не повреждается, но по краям пленки, где идет активное испарение, едкий натр концентрируется; наличие щелей, где идет испарение, отличное от испарения во всем объеме воды: едкий натр испаряется хуже, чем вода, не размывается водой и накапливается. Действуя на металл, едкий натр образует на границах зерен щели, направленные внутрь металла (вид межкристаллитной коррозии - щелевая).

Межкристаллитная коррозия под влиянием щелочной котловой воды чаще всего концентрируется в барабане котла.

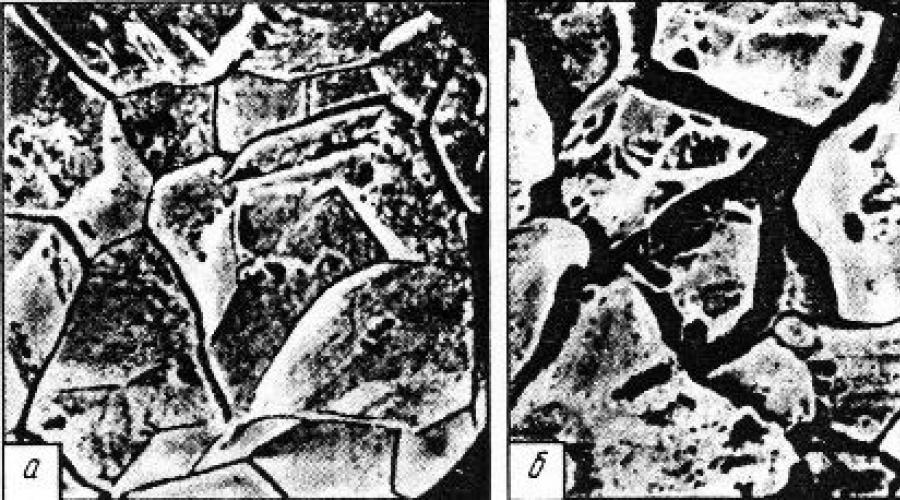

Рис. 3. Межкристаллитная коррозия: а - микроструктура металла до коррозии, б - микроструктура на стадии коррозии, образование трещин по границе зерен металла

Такое коррозионное воздействие на металл возможно только при одновременном наличии трех факторов:

- местные растягивающие механические напряжения, близкие или несколько превышающие предел текучести, то есть 2,5 МН/мм 2 ;

- неплотные сочленения деталей барабана (указаны выше), где может происходить глубокое упаривание котловой воды и где накапливающийся едкий натр растворяет защитную пленку оксидов железа (концентрация NаОН более 10 %, температура воды выше 200 °С и - особенно - ближе к 300 °С). Если котел эксплуатируется с давлением меньшим, чем паспортное (например, 0,6-0,7 МПа вместо 1,4 МПа), то вероятность этого вида коррозии уменьшается;

- неблагоприятное сочетание веществ в котловой воде, в которой отсутствуют необходимые защитные концентрации ингибиторов этого вида коррозии. В качестве ингибиторов могут выступать натриевые соли: сульфаты, карбонаты, фосфаты, нитраты, сульфитцеллюлозный щелок.

Рис. 4. Внешний вид межкристаллитной коррозии

Коррозионные трещины не развиваются, если соблюдается отношение:

(Nа 2 SО 4 + Nа 2 СО 3 + Nа 3 РО 4 + NаNО 3)/(NaOH) ≥ 5, 3 (6)

где Nа 2 SО 4 , Nа 2 СО 3 , Nа 3 РО 4 , NаNO 3 , NaOH - содержание соответственно натрий сульфата, натрий карбоната, натрий фосфата, натрий нитрата и натрий гидроксида, мг/кг.

В изготавливаемых в настоящее время котлах по крайней мере одно из указанных условий возникновения коррозии отсутствует.

Наличие в котловой воде кремниевых соединений также может усиливать межкристаллитную коррозию.

NаСl в данных условиях - не ингибитор коррозии. Выше было показано: ионы хлора (Сl -) - ускорители коррозии, из-за большой подвижности и малых размеров они легко проникают через защитные окисные пленки и дают с железом хорошо растворимые соли (FеСl 2 , FеСl 3) вместо малорастворимых оксидов железа.

В воде котельных традиционно контролируют значения общей минерализации, а не содержание отдельных солей. Вероятно, по этой причине было введено нормирование не по указанному соотношению (6), а по значению относительной щелочности котловой воды:

Щ кв отн = Щ ов отн = Щ ов 40 100/S ов ≤ 20, (7)

где Щ кв отн - относительная щелочность котловой воды, %; Щ ов отн - относительная щелочность обработанной (добавочной) воды, %; Щ ов - общая щелочность обработанной (добавочной) воды, ммоль/л; S ов - минерализация обработанной (добавочной) воды (в том числе - содержание хлоридов), мг/л.

Общая щелочность обработанной (добавочной) воды может быть принята равной, ммоль/л:

- после натрий-катионирования - общей щелочности исходной воды;

- после водород-натрий-катионирования параллельного - (0,3-0,4), или последовательного с «голодной» регенерацией водород-катионитного фильтра - (0,5-0,7);

- после натрий-катионирования с подкислением и натрий-хлор-ионирования - (0,5-1,0);

- после аммоний-натрий-катионирования - (0,5-0,7);

- после известкования при 30-40 °С - (0,35-1,0);

- после коагулирования - (Щ о исх - Д к), где Щ о исх - общая щелочность исходной воды, ммоль/л; Д к - доза коагулянта, ммоль/л;

- после содоизвесткования при 30-40 °С - (1,0-1,5), а при 60-70 °С - (1,0-1,2).

Значения относительной щелочности котловой воды по нормам Ростехнадзора принимаются, %, не более:

- для котлов с клепаными барабанами - 20;

- для котлов со сварными барабанами и ввальцованными в них трубами - 50;

- для котлов со сварными барабанами и приваренными к ним трубами - любое значение, не нормируется.

Рис. 4. Результат межкристаллитной коррозии

По нормам Ростехнадзора Щ кв отн - один из критериев безопасной работы котлов. Правильнее проверять критерий потенциальной щелочной агрессивности котловой воды, который не учитывает содержание иона хлора:

К щ = (S ов - [Сl - ])/40 Щ ов, (8)

где К щ - критерий потенциальной щелочной агрессивности котловой воды; S ов - минерализация обработанной (добавочной) воды (в том числе - содержание хлоридов), мг/л; Сl - - содержание хлоридов в обработанной (добавочной) воде, мг/л; Щ ов - общая щелочность обработанной (добавочной) воды, ммоль/л.

Значение К щ можно принимать:

- для котлов с клепаными барабанами давлением более 0,8 МПа ≥ 5;

- для котлов со сварными барабанами и ввальцованными в них трубами давлением более 1,4 МПа ≥ 2;

- для котлов со сварными барабанами и приваренными к ним трубами, а также для котлов со сварными барабанами и ввальцованными в них трубами давлением до 1,4 МПа и котлов с клепаными барабанами давлением до 0,8 МПа - не нормировать.

Подшламовая коррозия

Под этим названием объединяют несколько разных видов коррозии (щелочная, кислородная и др.). Накопление в разных зонах котла рыхлых и пористых отложений, шлама вызывает коррозию металла под шламом. Главная причина: загрязнение питательной воды окислами железа.

Нитритная коррозия

. Экранные и кипятильные трубы котла на стороне, обращенной в топку.

Вид и характер повреждений . Редкие, резко ограниченные крупные язвы.

. При наличии в питательной воде нитритных ионов (NО - 2) более 20 мкг/л, температуре воды более 200 °С, нитриты служат катодными деполяризатрами электрохимической коррозии, восстанавливаясь до НNО 2 , NО, N 2 (см. выше).

Пароводяная коррозия

Места коррозионных повреждений металла . Выходная часть змеевиков пароперегревателей, паропроводы перегретого пара, горизонтальные и слабонаклонные парогенерирующие трубы на участках плохой циркуляции воды, иногда по верхней образующей выходных змеевиков кипящих водяных экономайзеров.

Вид и характер повреждений . Налеты плотных черных оксидов железа (Fе 3 О 4), прочно сцепленных с металлом. При колебаниях температуры сплошность налета (корки) нарушается, чешуйки отваливаются. Равномерное утончение металла с отдулинами, продольными трещинами, разрывами.

Может идентифицироваться в качестве подшламовой коррозии: в виде глубоких язв с нечетко отграниченными краями, чаще возле выступающих внутрь трубы сварных швов, где скапливается шлам.

Причины коррозионных повреждений :

- омывающая среда - пар в пароперегревателях, паропроводах, паровые «подушки» под слоем шлама;

- температура металла (сталь 20) более 450 °С, тепловой поток на участок металла - 450 кВт/м 2 ;

- нарушение топочного режима: зашлаковывание горелок, повышенное загрязнение труб внутри и снаружи, неустойчивое (вибрационное) горение, удлинение факела по направлению к трубам экранов.

В результате: непосредственное химическое взаимодействие железа с водяным паром (см. выше).

Микробиологическая коррозия

Вызывается аэробными и анаэробными бактериями, появляется при температурах 20-80 °С.

Места повреждений металла . Трубы и емкости до котла с водой указанной температуры.

Вид и характер повреждений . Бугорки разных размеров: диаметр от нескольких миллиметров до нескольких сантиметров, редко - несколько десятков сантиметров. Бугорки покрыты плотными оксидами железа - продукт жизнедеятельности аэробных бактерий. Внутри - порошок и суспензия черного цвета (сульфид железа FеS) - продукт сульфатвосстанавливающих анаэробных бактерий, под черным образованием - круглые язвы.

Причины повреждений . В природной воде всегда присутствуют сульфаты железа, кислород и разные бактерии.

Железобактерии в присутствии кислорода образуют пленку оксидов железа, под ней анаэробные бактерии восстанавливают сульфаты до сульфида железа (FеS) и сероводорода (Н 2 S). В свою очередь, сероводород дает старт образованию сернистой (очень нестойкой) и серной кислот, и металл корродирует.

На коррозию котла этот вид оказывает косвенное влияние: поток воды при скорости 2-3 м/с срывает бугорки, уносит их содержимое в котел, увеличивая накопление шлама.

В редких случаях возможно протекание этой коррозии в самом котле, если во время длительной остановки котла в резерв он заполняется водой с температурой 50-60 о С, и температура поддерживается за счет случайных прорывов пара из соседних котлов.

«Хелатная» коррозия

Места коррозионного повреждения . Оборудование, в котором пар отделяется от воды: барабан котла, паросепарационные устройства в барабане и вне его, также - редко - в трубопроводах питательной воды и экономайзере.

Вид и характер повреждения . Поверхность металла - гладкая, но если среда движется с большой скоростью, то корродированная поверхность - негладкая, имеет подковообразные углубления и «хвосты», ориентированные в направлении движения. Поверхность покрыта тонкой матовой или черной блестящей пленкой. Явных отложений нет, нет и продуктов коррозии, потому что «хелат» (специально вводимые в котел органические соединения полиаминов) уже прореагировал.

В присутствии кислорода, что в нормально работающем котле случается редко, коррозированная поверхность - «взбодренная»: шероховатости, островки металла.

Причины коррозионного повреждения . Механизм действия «хелата» описан ранее («Промышленные и отопительные котельные и мини-ТЭЦ», 1(6)΄ 2011, с.40).

«Хелатная» коррозия возникает при передозировке «хелата», но и при нормальной дозе возможна, так как «хелат» концентрируется в зонах, где идет интенсивное испарение воды: пузырьковое кипение заменяется пленчатым. В паросепарационных устройствах бывают случаи особенно разрушительного действия «хелатной» коррозии из-за больших турбулентных скоростей воды и пароводяной смеси.

Все описанные коррозионные повреждения могут иметь синэнергетический эффект, так что суммарный ущерб от совместного действия разных факторов коррозии может превысить сумму ущерба от отдельных видов коррозии.

Как правило, действие коррозионных агентов усиливает нестабильный тепловой режим котла, что вызывает коррозионную усталость и возбуждает термоусталостную коррозию: число пусков из холодного состояния - более 100, общее число пусков - более 200. Так как эти виды разрушений металла проявляются редко, то трещины, разрыв труб имеют вид, идентичный поражениям металла от разных видов коррозии.

Обычно для идентификации причины разрушения металла требуются дополнительно металлографические исследования: рентгенография, ультразвук, цветная и магнито-порошковая дефектоскопия.

Разными исследователями были предложены программы диагностирования видов коррозионных повреждений котельных сталей. Известны программа ВТИ (А.Ф. Богачев с сотрудниками) - в основном для энергетических котлов высокого давления, и разработки объединения «Энергочермет» - в основном для энергетических котлов низкого и среднего давления и котлов-утилизаторов.

Морской сайт Россия нет 05 октября 2016 Создано: 05 октября 2016 Обновлено: 05 октября 2016 Просмотров: 5363Виды коррозии. В процессе работы элементы парового котла подвергаются воздействию агрессивных сред - воды, пара и дымовых газов. Различают коррозию химическую и электрохимическую.

Химическая коррозия ,вызванная паром или водой, разрушает металл равномерно по всей поверхности. Скорость такой коррозии в современных судовых котлах низкая. Более опасна местная химическая коррозия, вызываемая агрессивными химическими соединениями, содержащимися в отложениях золы (серы, окислов ванадия и т. п.).

Наиболее распространенной и опасной является электрохимическая коррозия

, протекающая в водных растворах электролитов при возникновении электрического тока, вызванного разностью потенциалов между отдельными участками металла, отличающимися химической неоднородностью, температурой или качеством обработки.

Роль электролита выполняют вода (при внутренней коррозии) или сконденсировавшиеся пары воды в отложениях (при наружной коррозии).

Возникновение таких микрогальванических пар на поверхности труб приводит к тому, что ион-атомы металла переходят в воду в виде положительно заряженныхионов, а поверхность трубы в этом месте приобретает отрицательный заряд. Если различие в потенциалах таких микрогальванических пар незначительно, то на границе металл-вода постепенно создается двойной электрический слой, который тормозит дальнейший ход процесса.

Однако в большинстве случаев потенциалы отдельных участков различны, что обусловливает возникновение ЭДС, направленной от большего потенциала (анода) к меньшему (катоду).

При этом с анода в воду переходят ион-атомы металла, а на катоде накапливаются избыточные электроны. В результате ЭДС и, следовательно, интенсивность процесса разрушения металла резко снижаются.

Это явление называется поляризацией. Если потенциал анода уменьшается в результате образования защитной оксидной пленки или роста концентрации ионов металла в районе анода, а потенциал катода практически не изменяется, то поляризация носит название анодной.

При катодной

поляризации в растворе у катода резко падает концентрация ионов и молекул, способных удалять избыточные электроны с поверхности металла. Из этого следует, что основным моментом борьбы с электрохимической коррозией является создание таких условий, когда будут поддерживаться оба вида поляризации.

Практически достигнуть этого невозможно, так как в котловой воде всегда имеются деполяризаторы

- вещества, вызывающие нарушение процессов поляризации.

К деполяризаторам относятся молекулы О 2 и СО 2 , ионы Н + , Сl - и SO - 4 , а также окислы железа и меди. Растворенные в воде СО 2 , Cl - и SO - 4 тормозят образование на аноде плотной защитной оксидной пленки и тем самым способствуют интенсивному протеканию анодных процессов. Ионы водорода Н + снижают отрицательный заряд катода.

Влияние кислорода на скорость коррозии стало проявляться в двух противоположных направлениях. С одной стороны, кислород увеличивает скорость коррозионного процесса, так как является сильным деполяризатором катодных участков, с другой оказывает пассивирующее действие на поверхность.

Обычно детали котла, изготовленные из стали, имеют достаточно прочную первоначальную оксидную пленку, которая защищает материал от воздействия кислорода до тех пор, пока не будет разрушена под действием химических или механических факторов.

Скорость гетерогенных реакций (к которым относится и коррозия) регулируется интенсивностью следующих процессов: подводом к поверхности материала реагентов (в первую очередь деполяризаторов); разрушением защитной оксидной пленки; удалением продуктов реакции от места ее протекания.

Интенсивность же этих процессов во многом определяется гидродинамическими, механическими и тепловыми факторами. Поэтому меры по снижению концентрации агрессивных химических реагентов при высокой интенсивности двух других процессов, как показывает опыт эксплуатации котлов, обычно малоэффективны.

Отсюда следует, что решение проблемы предотвращения коррозионных повреждений должно быть комплексным, когда учитываются все факторы, влияющие на исходные причины разрушения материалов.

Электрохимическая коррозия

В зависимости от места протекания иучаствующих в реакциях веществ различают следующие виды электрохимической коррозии:

- кислородную (и ее разновидность - стояночную),

- подшламовую (иногда называемую „ракушечной"),

- межкристаллитную (щелочная хрупкость котельных сталей),

- щелевую и

- сернистую.

Кислородная коррозия наблюдается в экономайзерах, арматуре, питательных и опускных трубах, пароводяных коллекторах и внутриколлекторных устройствах (щитах, трубах, пароохладителях и т.п.). Особенно сильно подвержены кислородной коррозии змеевики второго контура двухконтурных котлов, утилизационных котлов и паровых воздухоподогревателей. Кислородная коррозия протекает во время действия котлов и зависит от концентрации кислорода, растворенного в котловой воде.

Скорость кислородной коррозии в главных котлах низкая, что обусловлено эффективной работой деаэраторов и фосфатно-нитратным водным режимом. Во вспомогательных водотрубных котлах она нередко достигает 0,5 - 1 мм/год, хотя в среднем лежит в пределах 0,05 - 0,2 мм/год. Характер повреждения котельных сталей - язвы небольших размеров.

Более опасной разновидностью кислородной коррозии является стояночная коррозия , протекающая в период бездействия котла. В силу специфики работы все судовые котлы (а вспомогательные особенно) подвержены интенсивной стояночной коррозии. Как правило, стояночная коррозия не приводит к отказам котла, однако металл, подвергшийся коррозии во время остановок, при прочих равных условиях более интенсивно разрушается при работе котла.

Основной причиной возникновения стояночной коррозии является попадание кислорода в воду, если котел заполнен, или в пленку влаги на поверхности металла, если котел осушен. Большую роль при этом играют хлориды и NaOH, содержащиеся в воде, и водорастворимые отложения солей.

При наличии в воде хлоридов интенсифицируется равномерная коррозия металла, а если в ней содержится незначительное количество щелочей (меньше 100 мг/л), то коррозия локализуется. Чтобы избежать стояночной коррозии при температуре 20 - 25 °С в воде должно содержаться до 200 мг/л NaOH.

Внешние признаки коррозии с участием кислорода: локальные язвы небольшого размера (рис. 1, а), заполненные продуктами коррозии бурого цвета, которые образуют бугорки над язвами.

Удаление кислорода из питательной воды является одним из важных мероприятий по снижению кислородной коррозии. С 1986 г. содержание кислорода в питательной воде для судовых вспомогательных и утилизационных котлов ограничивается 0,1 мг/л.

Однако и при таком кислородосодержании питательной воды в эксплуатации наблюдаются коррозионные повреждения элементов котла, что свидетельствует о преобладающем влиянии процессов разрушения оксидной пленки и вымывании продуктов реакции из очагов коррозии. Наиболее наглядным примером, иллюстрирующим влияние этих процессов на коррозионные повреждения, являются разрушения змеевиков утилизационных котлов с принудительной циркуляцией.

Рис. 1. Повреждения при кислородной коррозии

Коррозионные повреждения

при кислородной коррозии обычно строго локализованы: на внутренней поверхности входных участков (см. рис. 1, а), в районе гибов (рис. 1, б), на выходных участках и в колене змеевика (см. рис. 1, в), а также в пароводяных коллекторах утилизационных котлов (см. рис. 1, г). Именно на этих участках (2 - область пристенной кавитации) гидродинамические особенности потока создают условия для разрушения оксидной пленки и интенсивного вымывания продуктов коррозии.

Действительно, любые деформации потока воды и пароводяной смеси сопровождаются возникновением кавитации в пристенных слоях

расширяющегося потока 2, где образующиеся и тут же схлопывающиеся пузырьки пара обусловливают разрушение оксидной пленки вследствие энергии гидравлических микроударов.

Этому способствуют также знакопеременные напряжения в пленке, вызванные вибрацией змеевиков и колебаниями температуры и давлений. Повышенная же локальная турбулизация потока на этих участках вызывает активное вымывание продуктов коррозии.

На прямых выходных участках змеевиков оксидная пленка разрушается из-за ударов о поверхность капелек воды при турбулентных пульсациях потока пароводяной смеси, дисперсно-кольцевой режим движения которой переходит здесь в дисперсный при скорости потока до 20-25 м/с.

В этих условиях даже невысокое кислородосодержание (~ 0,1 мг/л) обусловливает интенсивное разрушение металла, что приводит к появлению свищей на входных участках змеевиков утилизационных котлов типа Ла Монт через 2-4 года эксплуатации, а на остальных участках - через 6-12 лет.

Рис. 2. Коррозионные повреждения змеевиков экономайзеров утилизационных котлов КУП1500Р теплохода "Индира Ганди".

В качестве иллюстрации к изложенному рассмотрим причины повреждения змеевиков экономайзеров двух утилизационных котлов типа КУП1500Р, установленных на лихтеровозе «Индира Ганди» (типа "Алексей Косыгин"), который вступил в эксплуатацию в октябре 1985 г. Уже в феврале 1987 г. из-за повреждений заменены экономайзеры обоих котлов. Через 3 года и в этих экономайзерах появляются повреждения змеевиков, расположенные на участках до 1-1,5 м от входного коллектора. Характер повреждений свидетельствует (рис. 2, а, б) о типичной кислородной коррозии с последующим усталостным разрушением (поперечные трещины).

Однако природа усталости на отдельных участках различна. Появление трещины (а ранее - растрескивание оксидной пленки) в районе сварного шва (см. рис. 2, а) является следствием знакопеременных напряжений, обусловленных вибрацией пучка труб и конструктивной особенностью узла соединения змеевиков с коллектором (к изогнутому штуцеру диаметром 22x3 приварен конец змеевика диаметром 22x2).

Разрушение же оксидной пленки и образование усталостных трещин на внутренней поверхности прямых участков змеевиков, удаленных от входа на 700-1000 мм (см. рис. 2, б), обусловлены знакопеременными термическими напряжениями, возникающими в период ввода котла в действие, когда на горячую поверхность подается холодная вода. При этом действие термических напряжений усиливается тем, что оребрение змеевиков затрудняет свободное расширение металла трубы, создавая дополнительные напряжения в металле.

Подшламовая коррозия

обычно наблюдается в главных водотрубных котлах на внутренних поверхностях экранных и парообразующих труб притопочных пучков, обращенных к факелу. Характер подшламовой коррозии - язвы овальной формы с размером по большой оси (параллельной оси трубы) до 30-100 мм.

На язвах имеется плотный слой окислов в виде „ракушек" 3 (рис. 3). Подшламовая коррозия протекает в присутствии твердых деполяризаторов - окислов железа и меди 2, которые осаждаются на наиболее теплонапряженных участках труб в местах активных центров коррозии, возникающих при разрушении оксидных пленок.

Сверху образуется рыхлый слой накипи и продуктов коррозии 1. Образующиеся „ракушки" из продуктов коррозии прочно сцеплены с основным металлом и могут быть удаленытолько механическим путем. Под „ракушками" ухудшается теплообмен, что приводит к перегреву металла и появлению выпучин.

Для вспомогательных котлов этот вид коррозии не характерен, но при высоких тепловых нагрузках и соответствующих режимах водообработки не исключено появление подшламовой коррозии и в этих котлах.

n1.doc

3.4. Коррозия элементов парогенераторов3.4.1. Коррозия парообразующих труб и барабанов парогенераторов

во время их эксплуатации

Коррозионные повреждения металлов парогенераторов обусловлены действием одного или нескольких факторов: чрезмерного теплонапряжения поверхности нагрева, вялой циркуляции воды, застоя пара, напряженного металла, отложения примесей и других факторов, препятствующих нормальному омыванию и охлаждению поверхности нагрева.

При отсутствии этих факторов нормальная магнетитная пленка легко образуется и сохраняется в воде с нейтральной или умеренно щелочной реакцией среды, не содержащей растворенного кислорода. В присутствии же О 2 кислородной коррозии могут подвергаться входные участки водяных экономайзеров, барабаны и опускные трубы циркуляционных контуров. Особенно отрицательно сказываются малые скорости движения воды (в водяных экономайзерах, так как при этом пузырьки выделяющегося воздуха задерживаются в местах шероховатостей внутренней поверхности труб и вызывают интенсивную местную кислородную коррозию. Коррозия углеродистой стали в водной среде при высоких температурах включает две стадии: начальную электрохимическую и конечную химическую. Согласно этому механизму коррозии, ионы двухвалентного железа диффундируют через окисную пленку к поверхности контакта ее с водой, реагируют с гидроксилом или с водой с образованием гидрата закиси железа, который затем распадается на магнетит и водород по реакции:

| . | (2.4) |

Электроны, проходящие наряду с ионами железа через окисную пленку, ассимилируются ионами водорода с выделением Н 2 . С течением времени толщина окисной пленки увеличивается, а диффузия через нее затрудняется. Вследствие этого наблюдается уменьшение скорости коррозии со временем.

Нитритная коррозия.

При наличии в питательной воде нитрита натрия наблюдается коррозия металла парогенератора, имеющая по внешнему виду большое сходство с кислородной коррозией. Однако в отличие от нее нитритная коррозия поражает не входные участки опускных труб, а внутреннюю поверхность теплонапряженных подъемных труб и вызывает образование более глубоких язвин диаметром до 15–20 мм.

Нитриты ускоряют протекание катодного процесса, а тем самым и коррозию металла парогенератора. Течение процесса при нитритной коррозии может быть описано следующей реакцией:

| . | (2.5) |

Гальванокоррозия металла парогенератора. Источником гальванокоррозии парообразующих труб может явиться медь, попадающая в парогенераторы в тех случаях, когда питательная вода, содержащая повышенное количество аммиака, кислорода и свободной углекислоты, агрессивно воздействует на латунные и медные трубы регенеративных подогревателей. Необходимо отметить, что гальванокоррозию может вызвать лишь металлическая медь, отложившаяся на стенках парогенератора. При поддержании значения рН питательной воды выше 7,6 медь поступает в парогенераторы в форме окислов или комплексных соединений, которые не обладают коррозионно-агрессивными свойствами и отлагаются на поверхностях нагрева в виде шлама. Ионы меди, присутствующие в питательной воде с низким значением рН, попадая далее в парогенератор, в условиях щелочной среды также осаждаются в виде шламообразных окислов меди. Однако под действием выделяющегося в парогенераторах водорода или избытка сульфита натрия окислы меди могут полностью восстанавливаться до металлической меди, которая, отложившись на поверхностях нагрева, приводит к электрохимической коррозии металла котла.

Подшламовая (ракушечная) коррозия . Подшламовая коррозия возникает в застойных зонах циркуляционного контура парогенератора под слоем шлама, состоящего из продуктов коррозии металлов и фосфатной обработки котловой воды. Если эти отложения сосредоточены на обогреваемых участках, то под ними возникает интенсивное упаривание, повышающее солесодержание и щелочность котловой воды до опасных значений.

Подшламовая коррозия распространяется в виде больших язвин диаметром до 50–60 мм на внутренней стороне парообразующих труб, обращенной к факелу топки. В пределах язвин наблюдается сравнительно равномерное уменьшение толщины стенки трубы, часто приводящее к образованию свищей. На язвинах обнаруживается плотный слой окислов железа в виде ракушек. Описанное разрушение металла получило в литературе название «ракушечной» коррозии. Подшламовая коррозия, вызываемая окислами трехвалентного железа и двухвалентной меди, является примером комбинированного разрушения металла; первая стадия этого процесса является чисто электрохимической, а вторая – химической, обусловленной действием воды и водяного пара на перегретые участки металла, находящиеся под слоем шлама. Наиболее эффективным средством борьбы с «ракушечной» коррозией парогенераторов является предотвращение возникновения коррозии тракта питательной воды и выноса из него окислов железа и меди с питательной водой.

Щелочная коррозия. Расслоение пароводяной смеси, которое имеет место в горизонтальных или слабонаклонных парообразующих трубах, как известно, сопровождается образованием паровых мешков, перегревом металла и глубоким упариванием пленки котловой воды. Образовавшаяся при упаривании котловой воды высококонцентрированная пленка содержит в растворе значительное количество щелочи. Едкий натр, присутствующий в котловой воде в малых концентрациях, защищает металл от коррозии, но он становится весьма опасным коррозионным фактором, если на каких-либо участках поверхности парогенератора создаются условия для глубокого упаривания котловой воды с образованием повышенной концентрации NaOH.

Концентрация едкого натра в упариваемой пленке котловой воды зависит:

А) от степени перегрева стенки парообразующей трубы по сравнению с температурой кипения при данном давлении в парогенераторе, т.е. величины?t s ;

Б) величин соотношений концентрации едкого натра и содержащихся в циркулирующейся воде натриевых солей, обладающих способностью сильно повышать температуру кипения воды при данном давлении.

Если концентрация хлоридов в котловой воде значительно превышает в эквивалентном отношении концентрацию NaOH, то раньше чем последняя достигает в упаривающейся пленке опасных значений, содержание хлоридов в ней настолько возрастает, что температура кипения раствора превышает температуру перегретой стенки трубы, и дальнейшее выпаривание воды прекращается. Если же котловая вода содержит преимущественно едкий натр, то при величине?t s = 7 °С концентрация NaOH в пленке концентрированной воды составляет 10 %, а при

?t s = 30 °C достигает 35 %. Между тем экспериментальным путем установлено, что уже 5–10-процентные растворы едкого натра при температуре котловой воды выше 200 °С способны интенсивно корродировать металл обогреваемых участков и сварных швов с образованием рыхлой магнитной закись-окиси железа и одновременным выделением водорода. Щелочная коррозия имеет избирательный характер, продвигаясь вглубь металла преимущественно по зернам перлита и образуя сетку межкристаллитных трещин. Концентрированный раствор едкого натра способен при высоких температурах также растворять защитный слой окислов железа с образованием феррита натрия NaFeO 2 , который гидролизуется с образованием щелочи:

| | (2.6) |

| | (2.7) |

Вследствие того, что щелочь в этом круговом процессе не расходуется, создается возможность непрерывного протекания коррозионного процесса. Чем выше температура котловой воды и концентрация едкого натра, тем интенсивнее протекает процесс щелочной коррозии. Установлено, что концентрированные растворы едкого натра не только разрушают защитную магнетитную пленку, но и тормозят ее восстановление после повреждения.

Источником щелочной коррозии парогенераторов могут также явиться шламоотложения, способствующие глубокому упариванию котловой воды с образованием высококонцентрированного коррозионно-агрессивного раствора щелочи. Уменьшение относительной доли щелочи в общем солесодержании котловой воды и создание преобладающего содержания в последней таких солей, как хлориды, способны резко ослабить щелочную коррозию котельного металла. Устранение щелочной коррозии достигается также обеспечением чистоты поверхности нагрева и интенсивной циркуляцией на всех участках парогенератора, которая предотвращает глубокое упаривание воды.

Межкристаллитная коррозия. Межкристаллитная коррозия появляется в результате взаимодействия котельного металла со щелочной котловой водой. Характерная особенность межкристаллитных трещин в том, что они возникают в местах наибольших напряжений в металле. Механические напряжения слагаются из внутренних напряжений, возникающих в процессе изготовления и монтажа парогенераторов барабанного типа, а также дополнительных напряжений, возникающих в процессе эксплуатации. Образованию межкристаллитных кольцевых трещин на трубах способствуют дополнительные статические механические напряжения. Они возникают в трубных контурах и в барабанах парогенератора при недостаточной компенсации температурных удлинений, а также вследствие неравномерного обогрева или охлаждения отдельных участков тела барабана или коллектора.

Межкристаллитная коррозия протекает с некоторым ускорением: в начальный период разрушение металла происходит очень медленно и без деформации, а затем с течением времени скорость его резко возрастает и может принять катастрофические размеры. Межкристаллитную коррозию котельного металла нужно рассматривать прежде всего как частный случай электрохимической коррозии, протекающей по границам зерен напряженного металла, находящегося в контакте со щелочным концентратом котловой воды. Появление коррозионных микрогальванических элементов вызывается различием потенциалов между телами кристаллитов, выполняющих роль катодов. Роль анодов выполняют разрушающиеся грани зерен, потенциал которых вследствие механических напряжений металла в этом месте сильно понижен.

Наряду с электрохимическими процессами существенную роль в развитии межкристаллитной коррозии играет атомарный водород, продукт разряда

Н + -ионов на катоде коррозионных элементов; легко диффундируя в толщу стали, он разрушает карбиды и создает большие внутренние напряжения в металле котла вследствие появления в нем метана, что приводит к образованию тонких межкристаллитных трещин (водородное растрескивание). Кроме того, во время реакции водорода с включениями стали образуются различные газообразные продукты, что в свою очередь вызывает дополнительные разрывные усилия и способствует разрыхлению структуры, углублению, расширению и разветвлению трещин.

Основным путем предотвращения водородной коррозии металла котла является устранение любых коррозионных процессов, приводящих к образованию атомарного водорода. Это достигается ослаблением наноса в парогенераторе окислов железа и меди, химической очисткой котлов, улучшением циркуляции воды и снижением местных повышенных тепловых нагрузок поверхности нагрева.

Установлено, что межкристаллитная коррозия котельного металла в соединениях элементов парогенераторов возникает лишь при одновременном наличии местных растягивающих напряжений, близких или превышающих предел текучести, и при концентрации NаОН в котловой воде, накапливающейся в неплотностях соединений элементов котла, превышающей 5–6 %. Для развития межкристаллитных разрушений котельного металла существенное значение имеет не абсолютная величина щелочности, а доля едкого натра в общем солевом составе котловой воды. Установлено опытным путем, что если эта доля, т. е. относительная концентрация едкого натра в котловой воде составляет менее 10–15 % от суммы минеральных растворимых веществ, то такая вода, как правило, не является агрессивной.

Пароводяная коррозия. В местах с дефективной циркуляцией, где пар застаивается и не сразу отводится в барабан, стенки труб под паровыми мешками подвергаются сильному местному перегреву. Это приводит к химической коррозии перегретого до 450 °С и выше металла парообразующих труб под действием высокоперегретого пара. Процесс коррозии углеродистой стали в высокоперегретом водяном паре (при температуре 450 – 470 °С) сводится к образованию Fe 3 O 4 и газообразного водорода:

| | (2.8.) |

Отсюда следует, что критерием интенсивности пароводяной коррозии металла котла является увеличение содержания свободного водорода в насыщенном паре. Пароводяная коррозия парообразующих труб наблюдается, как правило, в зонах резкого колебания температуры стенки, где имеют место теплосмены, вызывающие разрушение защитной окисной пленки. При этом создается возможность непосредственного контакта перегретого металла трубы с водой или водяным паром и химического взаимодействия между ними.

Коррозионная усталость. В барабанах парогенераторов и котельных трубах в том случае, если на металл воздействуют одновременно с коррозионной средой термические напряжения, переменные по знаку и величине, появляются глубоко проникающие в сталь трещины коррозионной усталости, которые могут иметь транскристаллитный, межкристаллитный либо смешанный характер. Как правило, растрескиванию котельного металла предшествует разрушение защитной окисной пленки, что ведет к значительной электрохимической неоднородности и, как следствие, к развитию местной коррозии.

В барабанах парогенераторов трещины коррозионной усталости возникают при попеременном нагреве и охлаждении металла на небольших участках в местах соединения трубопроводов (питательной воды, периодической продувки, ввода раствора фосфата) и водоуказательных колонок с телом барабана. Во всех этих соединениях металл барабана охлаждается, если температура протекающей по трубе питательной воды меньше температуры насыщения при давлении в парогенераторе. Местное охлаждение стенок барабана с последующим обогревом их горячей котловой водой (в моменты прекращения питания) всегда сопряжено с появлением в металле высоких внутренних напряжений.

Коррозионное растрескивание стали резко усиливается в условиях попеременного смачивания и высыхания поверхности, а также в тех случаях, когда движение по трубе пароводяной смеси имеет пульсирующий характер, т. е. часто и резко изменяются скорость движения пароводяной смеси и ее паросодержание, а также при своеобразном расслоении пароводяной смеси на отдельные «пробки» пара и воды, следующие друг за другом.

3.4.2. Коррозия пароперегревателей

Скорость пароводяной коррозии определяется преимущественно температурой пара и составом контактирующего с ним металла. Существенное значение в ее развитии имеют также величины теплообмена и температурных колебаний при работе пароперегревателя, вследствие которых может наблюдаться разрушение защитных окисных пленок. В среде перегретого пара с температурой больше

575 °С на поверхности стали в результате пароводяной коррозии образуется FeO (вюстит):

Установлено, что трубы, изготовленные из обычной малоуглеродистой стали, находясь в течение длительного времени под воздействием высокоперегретого пара, равномерно разрушаются с одновременным перерождением структуры металла и образованием плотного слоя окалины. В парогенераторах сверхвысокого и сверхкритического давлений при температуре перегрева пара 550 °С и выше наиболее теплонапряженные элементы пароперегревателя (выходные участки) обычно изготовляют из теплостойких аустенитных нержавеющих сталей (хромоникелевых, хромомолибденовых и др.). Эти стали в условиях совместного действия растягивающих напряжений и коррозионно-агрессивной среды подвержены растрескиванию. Большинство эксплуатационных повреждений пароперегревателей, характеризующихся коррозионным растрескиванием элементов из аустенит-ных сталей, обусловлено присутствием в паре хлоридов и едкого натра. Борьба с коррозионным растрескиванием деталей из аустенитных сталей осуществляется главным образом посредством поддержания безопасного водного режима парогенераторов.

3.4.3. Стояночная коррозия парогенераторов

При простоях парогенераторов или другого паросилового оборудования в холодном или горячем резерве либо на ремонте на поверхности металла под действием кислорода воздуха или влаги развивается так называемая стояночная коррозия. По этой причине простои оборудования без применения должных защитных мер от коррозии часто приводят к серьезным повреждениям, особенно в парогенераторах. Сильно страдают от стояночной коррозии пароперегреватели и парообразующие трубы переходных зон прямоточных парогенераторов. Одной из причин стояночной коррозии внутренней поверхности парогенераторов является наполнение их во время простоев водой, насыщенной кислородом. В этом случае особенно подвержен коррозии металл на границе вода – воздух. Если же парогенератор, оставленный на ремонт, полностью дренируется, то на внутренней поверхности его всегда остается пленка влаги при одновременном доступе кислорода, который, легко диффундируя через эту пленку, вызывает активную электрохимическую коррозию металла. Тонкая пленка влаги сохраняется довольно долго, так как атмосфера внутри парогенератора насыщена парами воды, особенно в том случае, если в него попадает пар через неплотности арматуры параллельно работающих парогенераторов. Если в воде, заполняющей резервный парогенератор, присутствуют хлориды, то это приводит к увеличению скорости равномерной коррозии металла, а если в ней содержится незначительное количество щелочи (меньше 100 мг/дм 3 NaOH) и кислород, то это способствует развитию язвенной коррозии.

Развитию стояночной коррозии способствует также накапливающийся в парогенераторе шлам, который обычно удерживает влагу. По этой причине значительные коррозионные раковины – часто обнаруживаются в барабанах вдоль нижней образующей по их концам, т. е. на участках наибольшего скопления шлама. Особенно сильно подвержены коррозии участки внутренней поверхности парогенераторов, которые покрыты водорастворимыми солевыми отложениями, например змеевики пароперегревателей и переходная зона в прямоточных парогенераторах. Во время простоев парогенераторов эти отложения поглощают атмосферную влагу и расплываются с образованием на поверхности металла высококонцентрированного раствора натриевых солей, имеющего большую электропроводность. При свободном доступе воздуха процесс коррозии под солевыми отложениями протекает весьма интенсивно. Весьма существенным является то, что стояночная коррозия усиливает процесс разъедания металла котла во время работы парогенератора. Это обстоятельство следует считать главной опасностью стояночной коррозии. Образующаяся ржавчина, состоящая из окислов железа высокой валентности Fe(OH) 3 , во время работы парогенератора играет роль деполяризатора коррозионных микро- и макрогальванопар, что ведет к интенсификации коррозии металла в процессе эксплуатации агрегата. В конечном счете накопление ржавчины на поверхности металла котла приводит к подшламовой коррозии. Помимо этого, при последующем простое агрегата восстановленная ржавчина опять приобретает способность вызывать коррозию вследствие поглощения ею кислорода воздуха. Эти процессы циклически повторяются при чередовании простоев и работы парогенераторов.

Средствами защиты парогенераторов от стояночной коррозии в периоды их простоя в резерве и на ремонте служат различные методы консервации.

3.5. Коррозия паровых турбин

Металл проточной части турбин может в процессе работы подвергаться коррозии в зоне конденсации пара, особенно при наличии в нем угольной кислоты, растрескиванию вследствие наличия в паре коррозионных агентов и стояночной коррозии при нахождении турбин в резерве или на ремонте. Особенно сильно подвергается стояночной коррозии проточная часть турбины при наличии в ней солевых отложений. Образующийся во время простоя турбины солевой раствор ускоряет развитие коррозии. Отсюда вытекает необходимость тщательной очистки от отложений лопаточного аппарата турбины перед длительным простоем ее.

Коррозия в период простоя обычно имеет сравнительно равномерный характер, при неблагоприятных условиях она проявляется в виде многочисленных язвин, равномерно распределенных по поверхности металла. Местом протекания ее являются те ступени, где конденсируется влага, агрессивно воздействующая на стальные детали проточной части турбины.

Источником появления влаги является прежде всего конденсация пара, заполняющего турбину после ее остановки. Конденсат частично остается на лопатках и диафрагмах, частично стекает и скапливается в корпусе турбины, так как он не отводится через дренажи. Количество влаги внутри турбины может увеличиваться вследствие просачивания пара из паропроводов отборов и противодавления. Внутренние части турбины всегда холоднее поступающего в турбину воздуха. Относительная влажность воздуха машинного зала весьма высока, поэтому достаточно незначительного охлаждения воздуха, чтобы наступила точка росы, и произошло выделение влаги на металлических деталях.

Для устранения стояночной коррозии паровых турбин необходимо исключить возможность попадания пара в турбины во время нахождения их в резерве как со стороны паропровода перегретого пара, так и со стороны магистрали отборов, дренажных линий и т. д. Для поддержания поверхности лопаток, дисков и ротора в сухом виде применяется периодическое продувание внутренней полости резервной турбины потоком горячего воздуха (t = 80 ч 100 °C), подаваемого небольшим вспомогательным вентилятором через нагреватель (электрический или паровой).

3.6. Коррозия конденсаторов турбин

В условиях эксплуатации паросиловых установок нередко наблюдаются случаи коррозионных повреждений латунных конденсаторных труб как с внутренней стороны, омываемой охлаждающей водой, так и с наружной стороны. Интенсивно корродируют внутренние поверхности конденсаторных труб, охлаждаемые сильно минерализованными, солено-озерными водами, содержащими большое количество хлоридов, либо оборотными циркуляционными водами с повышенной минерализацией, и загрязненными взвешенными частицами.

Характерной особенностью латуни как конструкционного материала является склонность ее к коррозии при совместном действии повышенных механических напряжений и среды, обладающей даже умеренными агрессивными свойствами. Коррозионные повреждения проявляются в конденсаторах с латунными трубами в форме общего обесцинкования, пробочного обесцинкования, коррозионного растрескивания, ударной коррозии и коррозионной усталости. На протекание отмеченных форм коррозии латуни решающее воздействие оказывает состав сплава, технология изготовления конденсаторных труб и характер контактируемой среды. Вследствие обесцинкования разрушение поверхности латунных труб может носить сплошной слоевой характер или принадлежать к так называемому пробочному типу, являющемуся наиболее опасным. Пробочное обесцинкование характеризуется углубляющимися в металл язвинами, заполненными рыхлой медью. Наличие сквозных свищей вызывает необходимость замены трубы во избежание присоса охлаждающей сырой воды в конденсат.

Проведенные исследования, а также длительные наблюдения за состоянием поверхности конденсаторных труб в действующих конденсаторах показали, что дополнительное введение в латунь небольших количеств мышьяка заметно снижает склонность латуней к обесцинкованию. Сложные по составу латуни, дополнительно легированные оловом или алюминием, также обладают повышенной коррозионной стойкостью благодаря способности этих сплавов быстро восстанавливать защитные пленки при их механическом разрушении. Вследствие применения металлов, занимающих различные места в потенциальном ряду и электрически соединенных, в конденсаторе возникают макроэлементы. Наличие переменного температурного поля создает возможность развития коррозионно-опасных ЭДС термоэлектрического происхождения. Блуждающие токи, возникающие при заземлении вблизи постоянного тока, также могут явиться причиной интенсивной коррозии конденсаторов.

Коррозионные повреждения конденсаторных труб со стороны конденсирующегося пара чаще всего бывают связаны с присутствием в нем аммиака. Последний, будучи хорошим комплексообразователем по отношению к ионам меди и цинка, создает благоприятные условия для обесцинкования латуни. Кроме того, аммиак обусловливает коррозионное растрескивание латунных конденсаторных труб при наличии в сплаве внутренних или внешних растягивающих напряжений, которые постепенно расширяют трещины по мере развития коррозионного процесса. Установлено, что при отсутствии кислорода и других окислителей растворы аммиака не могут агрессивно воздействовать на медь и ее сплавы; поэтому можно не опасаться аммиачной коррозии латунных труб при концентрации аммиака в конденсате до 10 мг/дм 3 и отсутствии кислорода. При наличии же даже небольшого количества кислорода аммиак разрушает латунь и другие медные сплавы при концентрации 2–3 мг/дм 3 .

Коррозии со стороны пара в первую очередь могут подвергаться латунные трубы охладителей выпара, эжекторов и камер отсоса воздуха конденсаторов турбин, где создаются условия, благоприятствующие попаданию воздуха и возникновению местных повышенных концентраций аммиака в частично сконденсированном паре.

Для предотвращения коррозии конденсаторных труб с водяной стороны необходимо в каждом конкретном случае при выборе металла или сплавов, пригодных для изготовления этих труб, учитывать их коррозионную стойкость при заданном составе охлаждающей воды. Особо серьезное внимание выбору коррозионностойких материалов для изготовления конденсаторных труб должно быть уделено в тех случаях, когда конденсаторы охлаждаются проточной высокоминерализованной водой, а также в условиях восполнения потерь охлаждающей воды в оборотных системах водоснабжения ТЭС, пресными водами, обладающими повышенной минерализованностью, либо загрязненными коррозионноагрессивными промышленными и бытовыми стоками.

3.7. Коррозия оборудования подпиточного и сетевого трактов

3.7.1. Коррозия трубопроводов и водогрейных котлов

Ряд электростанций использует для подпитки тепловых сетей речные и водопроводные воды с низким значением рН и малой жесткостью. Дополнительная обработка речной воды на водопроводной станции обычно приводит к снижению рН, уменьшению щелочности и повышению содержания агрессивной углекислоты. Появление агрессивной углекислоты возможно также в схемах подкисления, применяемых для крупных систем теплоснабжения с непосредственным водоразбором горячей воды (2000–3000 т/ч). Умягчение воды по схеме Na катионирования повышает ее агрессивность вследствие удаления природных ингибиторов коррозии – солей жесткости.

При плохо налаженной деаэрации воды и возможных повышениях концентраций кислорода и углекислоты из-за отсутствия дополнительных защитных мероприятий в системах теплоснабжения внутренней коррозии подвержены трубопроводы, теплообменные аппараты, аккумуляторные баки и другое оборудование.

Известно, что повышение температуры способствует развитию коррозионных процессов, протекающих как с поглощением кислорода, так и с выделением водорода. С увеличением температуры выше 40 °С кислородная и углекислотная формы коррозии резко усиливаются.

Особый вид подшламовой коррозии протекает в условиях незначительного содержания остаточного кислорода (при выполнении норм ПТЭ) и при количестве окислов железа более 400 мкг/дм 3 (в пересчете на Fe). Этот вид коррозии, ранее известный в практике эксплуатации паровых котлов, был обнаружен в условиях сравнительно слабого подогрева и отсутствия тепловых нагрузок. В этом случае рыхлые продукты коррозии, состоящие в основном из гидратированных трехвалентных окислов железа, являются активными деполяризаторами катодного процесса.

При эксплуатации теплофикационного оборудования нередко наблюдается щелевая коррозия, т. е. избирательное, интенсивное коррозионное разрушение металла в щели (зазоре). Особенностью процессов, протекающих в узких зазорах, является пониженная концентрация кислорода по сравнению с концентрацией в объеме раствора и замедленный отвод продуктов коррозионной реакции. В результате накопления последних и их гидролиза возможно снижение рН раствора в щели.

При постоянной подпитке тепловой сети с открытым водоразбором деаэрированной водой возможность образования сквозных свищей на трубопроводах полностью исключается только при нормальном гидравлическом режиме, когда во всех точках системы теплоснабжения постоянно поддерживается избыточное давление выше атмосферного.

Причины язвенной коррозии труб водогрейных котлов и другого оборудования следующие: некачественная деаэрация подпиточной воды; низкое значение рН, обусловленное присутствием агрессивной углекислоты (до 10–15 мг/дм 3); накопление продуктов кислородной коррозии железа (Fe 2 O 3) на теплопередающих поверхностях. Повышенное содержание окислов железа в сетевой воде способствует заносу поверхностей нагрева котла железоокисными отложениями.

Ряд исследователей признает важную роль в возникновении подшламовой коррозии процесса ржавления труб водогрейных котлов при их простоях, когда не принято должных мер для предупреждения стояночной коррозии. Очаги коррозии, возникающие под воздействием на влажные поверхности котлов атмосферного воздуха, продолжают функционировать при работе котлов.

3.7.2. Коррозия трубок теплообменных аппаратов

Коррозионное поведение медных сплавов существенно зависит от температуры и определяется наличием кислорода в воде.

В табл. 3.1 приведены скорости перехода продуктов коррозии медно-никелевых сплавов и латуни в воду при высоком (200 мкг/дм 3) и низком

(3 мкг/дм 3) содержании кислорода. Эта скорость приблизительно пропорциональна соответствующей скорости коррозии. Она значительно возрастает при увеличении концентрации кислорода и солесодержания воды.

В схемах подкисления вода после декарбонизатора часто содержит до 5 мг/дм 3 углекислоты, при этом срок службы трубчатого пучка подогревателей из латуни Л-68 составляет 9–10 мес.

Таблица 3.1

Скорость перехода продуктов коррозии в воду с поверхности

медно-никелевых сплавов и латуни в нейтральной среде, 10 -4 г/(м 2 ·ч)

| Материал | Содержание О 2 , мкг/дм 3 | Температура, °С |

||||

| 38 | 66 | 93 | 121 | 149 |

||

| МН 70-30 МН 90-10 ЛО-70-1 | 3 | - | 3,8 | 4,3 | 3,2 | 4,5 |

Значительное влияние на коррозионное разрушение трубок оказывают образующиеся на поверхности твердые и мягкие отложения. Важен характер этих отложений. Если отложения способны фильтровать воду и в то же время могут задерживать на поверхности трубок медьсодержащие продукты коррозии, локальный процесс разрушения трубок усиливается. Отложения с пористой структурой (твердые отложения накипи, органические) особенно неблагоприятно сказываются на течении коррозионных процессов. С увеличением рН воды проницаемость карбонатных пленок возрастает, а с ростом ее жесткости – резко уменьшается. Этим объясняется, что в схемах с голодной регенерацией фильтров процессы коррозии протекают менее интенсивно, чем в схемах Na-катионирования. Сокращению срока службы трубок способствует также загрязнение их поверхности продуктами коррозии и другими отложениями, приводящее к образованию язв под отложениями. При своевременном удалении загрязнений можно существенно понизить локальную коррозию трубок. Ускоренный выход из строя подогревателей с латунными трубками наблюдается при повышенном солесодержании воды – более 300 мг/дм 3 , а концентрации хлоридов – более 20 мг/дм 3 .

Средний срок эксплуатации трубок теплообменных аппаратов (3–4 года) может быть увеличен при изготовлении их из коррозионно-стойких материалов. Трубки из нержавеющей стали 1Х18Н9Т, установленные в подпиточном тракте на ряде ТЭЦ с маломинерализованной водой, эксплуатируются более 7 лет без признаков повреждений. Однако в настоящее время трудно рассчитывать на широкое применение нержавеющих сталей из-за высокой их дефицитности. Следует также иметь в виду, что эти стали подвержены питтинговой коррозии при повышенных температуре, солесодержании, концентрации хлоридов и загрязнении отложениями.

При солесодержании подпиточной и сетевой воды выше 200 мг/дм 3 и хлор-ионов выше 10 мг/дм 3 необходимо ограничить использование латуни Л-68, особенно в подпиточном тракте до деаэратора независимо от схемы водопри-готовления. При использовании умягченной подпиточной воды, содержащей значительные количества агрессивной углекислоты (свыше 1 мг/дм 3), скорость движения потока в аппаратах с трубной системой из латуни должна превышать 1,2 м/с.

Сплав МНЖ-5-1 следует использовать при температуре подпиточной воды теплосети выше 60 °С.

Таблица 3.2

Металл трубок теплообменных аппаратов в зависимости

От схемы обработки подпиточной воды теплосети

| Схема обработки подпиточной воды | Металл трубок теплообменников в тракте до деаэратора | Металл трубок сетевых теплообменников |

| Известкование | Л-68, ЛА-77-2 | Л-68 |

| Na-катионирование | ЛА-77-2, МНЖ-5-1 | Л-68 |

| Н-катионирование с голодной регенерацией фильтров | ЛА-77-2, МНЖ-5-1 | Л-68 |

| Подкисление | ЛА-77-2, МНЖ-5-1 | Л-68 |

| Мягкая вода без обработки Ж о = 0,5 ч 0,6 ммоль/дм 3 , Щ о = 0,2 ч 0,5 ммоль/дм 3 , РН = 6,5 ч 7,5 | ЛА-77-2, МНЖ-5-1 | Л-68 |

3.7.3. Оценка коррозионного состояния действующих систем

горячего

водоснабжения и причины

коррозии

Системы горячего водоснабжения по сравнению с другими инженерными сооружениями (системами отопления, холодного водоснабжения и канализации) являются наименее надежными и долговечными. Если установленный и фактический сроки службы зданий оцениваются в 50–100 лет, а систем отопления, холодного водоснабжения и канализации в 20–25 лет, то для систем горячего водоснабжения при закрытой схеме теплоснабжения и выполнении коммуникаций из стальных труб без покрытий фактический срок службы не превышает 10 лет, а в отдельных случаях 2–3 года.

Трубопроводы горячего водоснабжения без защитных покрытий подвержены внутренней коррозии и значительному загрязнению ее продуктами. Это приводит к снижению пропускной способности коммуникаций, росту гидравлических потерь и нарушениям в подаче горячей воды, особенно на верхние этажи зданий при недостаточных напорах городского водопровода. В крупных системах горячего водоснабжения от центральных тепловых пунктов зарастание трубопроводов продуктами коррозии нарушает регулирование разветвленных систем и ведет к перебоям в подаче горячей воды. Из-за интенсивной коррозии, особенно внешних сетей горячего водоснабжения от ЦТП, возрастают объемы текущих и капитальных ремонтов. Последние связаны с частыми перекладками внутренних (в домах) и внешних коммуникаций, нарушением благоустройства городских территорий внутри кварталов, длительным прекращением подачи горячей воды большому количеству потребителей при выходе из строя головных участков трубопроводов горячего водоснабжения.

Коррозионные повреждения трубопроводов горячего водоснабжения от ЦТП в случае их совместной прокладки с разводящими сетями отопления приводят к затоплению последних горячей водой и их интенсивной внешней коррозии. При этом возникают большие трудности в обнаружении мест аварий, приходится выполнять большой объем земляных работ и ухудшать благоустройство жилых районов.

При незначительных различиях в капиталовложениях на сооружение систем горячего, холодного водоснабжения и отопления эксплуатационные расходы, связанные с частой перекладкой и ремонтом коммуникаций горячего водоснабжения, несоизмеримо более высокие.

Коррозия систем горячего водоснабжения и защита от нее приобретают особо важное значение в связи с размахом жилищного строительства в России. Тенденция укрупнения мощностей единичных установок приводит к разветвлению сети трубопроводов горячего водоснабжения, выполняемых, как правило, из обычных стальных труб без защитных покрытий. Все возрастающий дефицит воды питьевого качества обусловливает использование новых источников воды с высокой коррозионной активностью.

Одной из основных причин, влияющих на состояние систем горячего водоснабжения, является высокая коррозионная активность нагретой водопроводной воды. Согласно исследованиям ВТИ, коррозионная активность воды независимо от источника водоснабжения (поверхностный или подземный) характеризуется тремя основными показателями: индексом равновесного насыщения воды карбонатом кальция, содержанием растворенного кислорода и суммарной концентрацией хлоридов и сульфатов. Ранее в отечественной литературе не приводилась классификация нагретой водопроводной воды по коррозионной активности в зависимости от показателей исходной воды.

При отсутствии условий образования защитных карбонатных пленок на металле (j

Данные наблюдений за действующими системами горячего водоснабжения указывают на значительное влияние находящихся в водопроводной воде хлоридов и сульфатов на коррозию трубопроводов. Так, воды даже с положительным индексом насыщения, но содержащие хлориды и сульфаты в концентрациях свыше 50 мг/дм 3 , являются коррозионно-активными, что обусловлено нарушением сплошности карбонатных пленок и снижением их защитного действия под влиянием хлоридов и сульфатов. При разрушении защитных пленок присутствующие в воде хлориды и сульфаты усиливают коррозию стали под действием кислорода.

Исходя из принятой в теплоэнергетике шкалы коррозии и опытных данных ВТИ, по скорости коррозии стальных труб в нагретой питьевой воде предложена условная коррозионная классификация водопроводных вод при расчетной температуре 60 °С (табл. 3.3).

Рис. 3.2. Зависимость глубинного показателя П коррозии стальных труб в нагретой водопроводной воде (60 °С) от расчетного индекса насыщения J:

1, 2, 3 – поверхностный источник  ; 4 – подземный источник

; 4 – подземный источник  ; 5 – поверхностный источник

; 5 – поверхностный источник

На рис. 3.2. приведены опытные данные по скорости коррозии в образцах стальных труб при различном качестве водопроводной воды. На графике прослеживается определенная закономерность снижения глубинного показателя коррозии (глубинной проницаемости) с изменением расчетного индекса насыщения воды (при содержании хлоридов и сульфатов до 50 мг/дм 3). При отрицательных значениях индекса насыщения глубинная проницаемость соответствует аварийной и сильной коррозии (точки 1 и 2);

для речной воды с положительным индексом насыщения (точка 3) допустимой коррозии, а для артезианской воды (точка 4) – слабой коррозии. Обращает на себя внимание тот факт, что для артезианской и речной воды с положительным индексом насыщения и содержанием хлоридов и сульфатов менее 50 мг/дм 3 различия в глубинной проницаемости коррозии сравнительно невелики. Это значит, что в водах, склонных к образованию на стенках труб окисно-карбонатной пленки (j > 0), присутствие растворенного кислорода (высокое в поверхностной и незначительное в подземной воде) не оказывает заметного влияния на изменение глубинной проницаемости коррозии. Вместе с тем данные испытаний (точка 5) свидетельствуют о значительном росте интенсивности коррозии стали в воде с высокой концентрацией хлоридов и сульфатов (в сумме около 200 мг/дм 3), несмотря на положительный индекс насыщения (j = 0,5). Проницаемость коррозии в этом случае соответствует проницаемости в воде, имеющей индекс насыщения j = – 0,4. В соответствии с классификацией вод по коррозионной активности вода с положительным индексом насыщения и повышенным содержанием хлоридов и сульфатов относится к коррозионной.

Таблица 3.3

Классификация воды по коррозионной активности

| J при 60 °С | Концентрация в холодной воде, мг/дм 3 | Коррозионная характеристика нагретой воды (при 60 °С) |

|

| растворенного кислорода О 2 | хлоридов и сульфатов (в сумме)  |

||

| Любая | Любая | Сильнокоррозионная |

| Любая | >50 | Сильнокоррозионная |

| | Любая |  | Коррозионная |

| Любая | >50 | Слабокоррозионная |

| | >5 | | Слабокоррозионная |

| |  | | Некоррозионная |

Разработанная ВТИ классификация (табл. 3.3) достаточно полно отражает влияние качества воды на ее коррозионные свойства, что подтверждается данными о фактическом коррозионном состоянии систем горячего водоснабжения.

Анализ основных показателей водопроводной воды в ряде городов позволяет отнести большинство вод к типу сильнокоррозионных и коррозионных и только незначительную часть к типу слабокоррозионных и некоррозионных. Для большой доли источников характерна повышенная концентрация хлоридов и сульфатов (более 50 мг/дм 3), и есть примеры, когда эти концентрации в сумме достигают 400–450 мг/дм 3 . Столь значительное содержание хлоридов и сульфатов в водопроводных водах обусловливает их высокую коррозионную активность.

При оценке коррозионной активности поверхностных вод необходимо учитывать непостоянство их состава в течение года. Для более надежной оценки следует пользоваться данными не единичных, а возможно большего числа анализов воды, выполненных в разные сезоны за один – два последних года.

Для артезианских источников показатели качества воды обычно очень стабильны в течение года. Как правило, подземные воды характеризуются повышенной минерализацией, положительным индексом насыщения по карбонату кальция и высоким суммарным содержанием хлоридов и сульфатов. Последнее приводит к тому, что системы горячего водоснабжения в некоторых городах, получающие воду из артезианских скважин, также подвержены сильной коррозии.

Когда в одном городе есть несколько источников питьевой воды, интенсивность и массовость коррозионных повреждений систем горячего водоснабжения могут быть различными. Так, в Киеве имеются три источника водоснабжения:

р. Днепр, р. Десна и артезианские скважины. Наиболее сильной коррозии подвержены системы горячего водоснабжения в районах города, снабжаемых коррозионной днепровской водой, в меньшей степени – системы, эксплуатируемые на слабокоррозионной деснянской воде, и в еще меньшей степени – на артезианской воде. Наличие районов в городе с разной коррозионной характеристикой водопроводной воды сильно затрудняет организацию противокоррозионных мероприятий как на стадии проектирования, так и в условиях эксплуатации систем горячего водоснабжения.

Для оценки коррозионного состояния систем горячего водоснабжения были проведены их обследования в ряде городов. Экспериментальные исследования скорости коррозии труб с помощью трубчатых и пластинчатых образцов были выполнены в районах нового жилищного строительства городов Москвы, Санкт-Петербурга и др. Результаты обследования показали, что состояние трубопроводов находится в прямой зависимости от коррозионной активности водопроводной воды.

Существенное влияние на размеры коррозионных повреждений в системе горячего водоснабжения оказывает высокая централизация установок по нагреву воды на центральных тепловых пунктах или теплораспределительных станциях (ТРС). Первоначально широкое строительство ЦТП в России было обусловлено рядом причин: отсутствием в новых жилых домах подвальных помещений, пригодных для размещения оборудования горячего водоснабжения; недопустимостью установки обычных (не бесшумных) циркуляционных насосов в индивидуальных тепловых пунктах; ожидаемым сокращением обслуживающего персонала в результате замены сравнительно мелких подогревателей, устанавливаемых в индивидуальных тепловых пунктах, крупными; необходимостью повышения уровня эксплуатации ЦТП путем их автоматизации и улучшения обслуживания; возможностью сооружения крупных установок по противокоррозионной обработке воды для систем горячего водоснабжения.

Однако как показал опыт эксплуатации ЦТП и систем горячего водоснабжения от них, количество обслуживающего персонала не сократилось из-за необходимости выполнять большой объем работ при текущем и капитальном ремонтах систем горячего водоснабжения. Централизованная противокоррозионная обработка воды на ЦТП не получила широкого распространения из-за сложности установок, высоких начальных и эксплуатационных затрат и отсутствия стандартного оборудования (вакуумная деаэрация).

В условиях, когда для систем горячего водоснабжения применяются преимущественно стальные трубы без защитных покрытий, при высокой коррозионной активности водопроводных вод и отсутствии на ЦТП противокоррозионной обработки воды дальнейшее строительство только ЦТП, по-видимому, нецелесообразно. Строительство в последние годы домов новых серий с подвальными помещениями и производство бесшумных центробежных насосов будут способствовать переходу во многих случаях к проектированию индивидуальных тепловых пунктов (ИТП) и повышению надежности горячего водоснабжения.

3.8. Консервация теплоэнергетического оборудования

и теплосетей

3.8.1. Общее положение

Консервация оборудования – это защита от так называемой стояночной коррозии.

Консервация котлов и турбоустановок для предотвращения коррозии металла внутренних поверхностей осуществляется при режимных остановках и выводе в резерв на определенный и неопределенный сроки: вывод – в текущий, средний, капитальный ремонт; аварийные остановы, в продолжительный резерв или ремонт, на реконструкцию на срок выше 6 месяцев.

На основе производственной инструкции на каждой электростанции, котельной должно быть разработано и утверждено техническое решение по организации консервации конкретного оборудования, определяюще способы консервации при различных видах остановов и продолжительности простоя технологической схемы и вспомогательного оборудования.

При разработке технологической схемы консервации целесообразно максимально использовать штатные установки коррекционной обработки питательной и котловой воды, установки химической очистки оборудования, баковое хозяйство электростанции.

Технологическая схема консервации должна быть по возможности стационарной, надежно отключаться от работающих участков тепловой схемы.

Необходимо предусматривать нейтрализацию или обезвреживание сбросных вод а, также возможность повторного использования консервирующих растворов.

B соответствии с принятым техническим решением составляется и утверждается инструкция по консервации оборудования с указаниями по подготовительным операциям, технологии консервации и расконсервации, а также по мерам безопасности при проведении консервации.