Izrada kućišta za radio prijemnike od drva. Jednostavna izrada kućišta za radioamaterske uređaje. Električni krug radio prijemnika

Pročitajte također

Konačno, dolazi dugo očekivani trenutak kada stvoreni uređaj počinje "disati" i postavlja se pitanje: kako zatvoriti njegovu "unutrašnjost" i dati dizajnu cjelovitost tako da se može udobno koristiti. Ovo pitanje vrijedi precizirati i odlučiti za što je slučaj namijenjen.

Ako je dovoljno da uređaj ima lijepu izgled i “uklopiti” u interijer, može se izraditi karoserija ploče vlaknaste ploče, šperploča, plastika, stakloplastika. Dijelovi tijela spojeni su vijcima ili ljepilom (dodatnim “pojačanjem” tj. letvicama, uglovima, umetcima itd.). Da biste dobili "tržišni izgled", tijelo se može obojiti ili prekriti samoljepljivim filmom.

Jednostavno i prikladan način proizvodnja malih kućišta kod kuće - od listova folije od stakloplastike. Prvo se sve komponente i ploče postavljaju unutar volumena i procjenjuju se dimenzije kućišta. Na temelju gotovih skica crtaju se skice zidova, pregrada, dijelova za pričvršćivanje ploča i sl., dimenzije se prenose na foliju od stakloplastike i izrezuju se praznine. Sve rupe za regulatore i indikatore možete napraviti unaprijed, jer je mnogo prikladnije raditi s pločama nego s gotovom kutijom.

Izrezani dijelovi se namještaju, a zatim, pričvrstivši izratke pod pravim kutom jedan prema drugom, spojevi s unutarnje strane zalemljeni su običnim lemom s prilično snažnim lemilicom. Postoje samo dvije "suptilnosti" u ovom procesu: ne zaboravite dati dodatke za debljinu materijala na potrebnim stranama obratka i uzeti u obzir da se lem steže u volumenu kada se stvrdne, a zalemljene ploče moraju biti čvrsto fiksirani dok se lem hladi kako ne bi “utonuli”.

Kada uređaj zahtijeva zaštitu od električnih polja, kućište je izrađeno od vodljivih materijala (aluminij i njegove legure, bakar, mjed i dr.). Preporučljivo je koristiti čelik kada je potrebna zaštita i magnetsko polje, a masa aparata nema od velike važnosti. Kućište izrađeno od čelika, dostatno da osigura mehaničku čvrstoću debljine (obično 0,3... 1,0 mm, ovisno o veličini uređaja), posebno je poželjno za odašiljačku i prijamnu opremu, budući da štiti izrađeni uređaj od elektromagnetska radijacija, smetnje, smetnje itd.

Tanki čelični lim ima dovoljnu mehaničku čvrstoću, može se savijati, štancati i prilično je jeftin. Istina, obični čelik također ima negativno svojstvo: osjetljivost na koroziju (hrđa). Koristi se za sprječavanje korozije razne obloge: oksidacija, galvanizacija, poniklavanje, temeljni premaz (prije bojanja). Kako se ne bi pogoršala zaštitna svojstva kućišta, potrebno je temeljno premazati i bojati nakon potpune montaže (ili oksidirane trake panela koje su u međusobnom kontaktu treba ostaviti neobojene (s odvojivim kućištem). Inače, prilikom sastavljanja dijelovi kućišta „boja na skošenju", pojavit će se pukotine koje prekidaju zatvoreni zaštitni krug. Za borbu protiv toga koriste se opružni „češljevi" (opružne trake od oksidiranog tvrdog čelika, zavarene ili zakovane na ploče), koje tijekom montaže osigurati pouzdan kontakt između ploča.

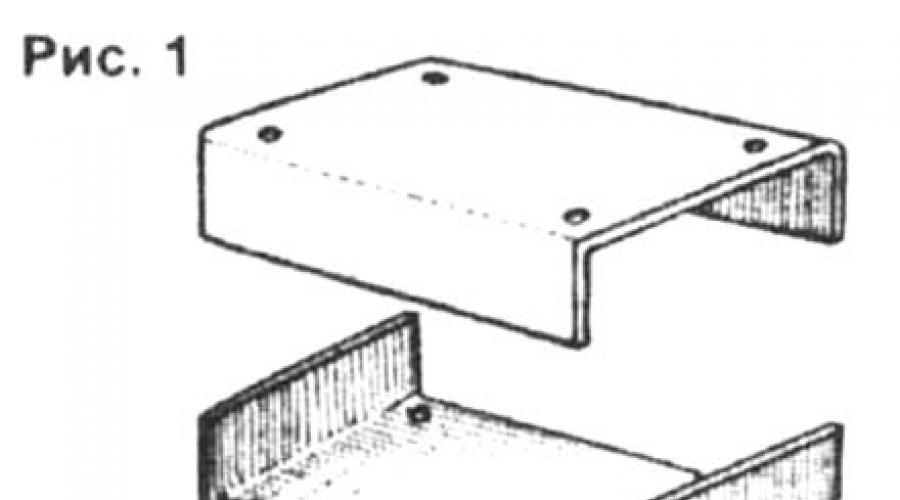

Metalno kućište izrađeno od dva dijela u obliku slova U zasluženo je popularno.(sl. 1), savijen od plastike lim odnosno legure.

Dimenzije dijelova su odabrane tako da se ugradnjom jedan u drugi dobije zatvoreno kućište bez pukotina. Za međusobno spajanje polovica koriste se vijci koji se uvijaju u rupe s navojem u policama baze 1 i uglovi 2 koji su pričvršćeni zakovicama (slika 2).

Ako je debljina materijala mala (manja od polovice promjera navoja), preporuča se prvo izbušiti rupu za navoj svrdlom čiji je promjer jednak polovici promjera navoja. Potom se čekićem po okruglom šilu rupa dobije ljevkasti oblik, nakon čega se u nju ureže konac.

Ako je materijal dovoljno plastičan, možete bez uglova 2, zamjenjujući ih savijenim "nogama" na samoj bazi (slika 3).

Još "naprednija" verzija stalka, prikazana na sl. 4.

Takav stalak 3 ne samo da pričvršćuje gornju ploču 1 s donjim 5, već također fiksira šasiju 6 u tijelu, na koju se postavljaju elementi uređaja koji se proizvodi. Stoga nisu potrebni dodatni pričvrsni elementi, a ploče nisu "ukrašene" brojnim vijcima. Donja ploča je pričvršćena na postolje pomoću vijka 2 koji prolazi kroz nogu 4.

Debljina potreban materijal ovisi o veličini kućišta. Za malu kutiju (volumen do približno 5 kubnih dm) koristi se lim debljine 1,5...2 mm. Veće tijelo zahtijeva, prema tome, deblji lim - do 3...4 mm. To se prije svega odnosi na bazu (donju ploču), jer ona nosi glavno opterećenje.

Izrada počinje izračunavanjem dimenzija izradaka (slika 5).

Duljina obratka izračunava se formulom:

Odredivši duljinu prvog izratka, izrezuje se iz lima i savija (za čelik i mesing, polumjer savijanja R jednak je debljini lima, za aluminijske legure - 2 puta veći). Nakon toga se mjere dobivene dimenzije a i c. Uzimajući u obzir postojeću veličinu c, odredite širinu drugog obratka (C-2S) i izračunajte njegovu duljinu koristeći istu formulu, zamjenjujući:

- umjesto a - (a-S);

- umjesto R1 - R2;

- umjesto S - t.

Ova tehnologija jamči precizno spajanje dijelova.

Nakon izrade obje polovice tijela, one se podešavaju, označavaju i izbuše rupe za pričvršćivanje. U potrebna mjesta izrezani su otvori i prozori za upravljačke gumbe, konektore, indikatore i druge elemente. Izvodi se kontrolna montaža i konačno podešavanje karoserije.

Ponekad je teško uklopiti sav "nadjev" uređaja u polovicu u obliku slova U. Na primjer, veliki broj indikatora i kontrola treba biti instaliran na prednjoj ploči. Nezgodno je rezati prozore za njih u savijenom dijelu. Pomaže ovdje kombinirana opcija. Polovica tijela s prednjom pločom izrađena je od zasebnih limova. Za njihovo pričvršćivanje možete koristiti posebne kutove prikazane na sl. 6.

Ovaj dio prikladno pričvršćuje tri zida odjednom u kutu kućišta. Dimenzije uglova ovise o dimenzijama konstrukcijskih elemenata koji se pričvršćuju.

Da biste napravili kut, uzmite traku meki čelik, a na njemu su označene linije savijanja. Središnji dio izratka je stegnut u škripcu. Laganim udarcima čekića traka se savije, zatim preokrene tako da savijeni dio leži na bočna površinaškripac, a srednji dio je bio malo stegnut. U ovom položaju, zavoj se ispravlja i deformacija trake se eliminira. Sada je druga strana dijela savijena, a nakon uređivanja dobiva se gotova jedinica za pričvršćivanje. Ostaje samo označiti mjesto i izbušiti rupe u koje će se rezati niti.

Oprema, posebno oprema za svjetiljke, zahtijeva ventilaciju kućišta. Uopće nije potrebno bušiti rupe po cijelom tijelu; dovoljno ih je napraviti na mjestima gdje se nalaze snažne svjetiljke (u gornjem poklopcu kućišta), na stražnjoj stijenci iznad šasije, nekoliko redova rupa u središnji dio donjeg poklopca kućišta i dva ili tri reda rupa na bočnim stijenkama (u gornjem dijelu). Također bi trebale postojati rupe oko svake lampe u šasiji. Iznad snažnih svjetiljki s prisilna ventilacija Prozori se obično izrezuju i u njih se učvršćuje metalna mreža.

U posljednje vrijeme, kao rezultat brzog zastarijevanja, kućišta iz jedinica računalnog sustava pojavila su se na odlagalištima. Ove se kutije mogu koristiti za izradu različite amaterske radio opreme, pogotovo jer širina kućišta zauzima vrlo malo prostora. Ali takav okomiti raspored nije uvijek prikladan. Zatim možete uzeti kućište iz jedinica sustava, izrezati ispod tražene dimenzije i "spojite" ga "izrezom" drugog sličnog kućišta (ili odvojenih ploča - sl. 7, 8).

Uz pažljivu proizvodnju, tijelo se pokazalo prilično dobrim i već obojenim.

Bok svima! Ovdje je članak o izradi neobičnog stolnog radija njihov ruke.

Cool je kada izgled predmeta to sakrije funkcionalnost. Da biste koristili ovaj radio, morat ćete upaliti “Sherlocka Holmesa” ili “Miss Marpool” :) Prije svega, okolina vidi jednostavnu drvenu skulpturu koja ne daje nikakve naznake što je i kako može koristiti se. Sve treba saznati eksperimentalno.

Za uključivanje/isključivanje, podešavanje dometa i promjenu glasnoće, radio ima dva rotirajuća prstena koji leže jedan na drugom. Okrugla baza- ovo je zvučnik koji treba uključiti da bi se uključio domaća izrada.

Zbog sferičnog oblika i raspodjele težine, zanatski stabilno sjedi na stolu (princip vanka-stand-up). S iznimkom elektroničkih dijelova, radio s loptom u potpunosti je izrađen od drva. Tijelo je izrađeno od slojeva drveta različite pasmine(slojevi imaju različite debljine).

Korak 1: Izgradnja

Nakon puno istraživanja, desetak različitih skica i mozganja, konačno sam pronašao " savršen dizajn" Podešavanje će se izvršiti pomoću prstenova, a ne potenciometarskih kotačića.

Korak 2: Odabir drva

Tijekom izrade kućišta obrtništvo Bio je korišten različite vrste drvo. Ispisujemo predloške, lijepimo ih na drvo i počinjemo piliti i izrezivati drvene dijelove.

Korak 3: Sastavljanje "lopte"

Izbrusimo izrezane komade.

Korak 4: Okretanje tijela

Ugradimo radni predmet tokarilica i krenimo s brušenjem. Međutim, budite vrlo oprezni. Zašto? Nakon sekunde, bio sam "zapanjen" izratkom koji je bio raskomadan na male komadiće, ali sam imao sreće i uspio sam pronaći svaki komad tako da sam mogao ponovno zalijepiti tijelo. Uzrok puknuća je nestabilizirani izradak.

Korak 5: Dodajte elektroniku

Posebno za obrtništvo Kupio sam jednostavan radio koji je uključivao dva potenciometra (jedan za podešavanje glasnoće i uključivanje/isključivanje radija, drugi za odabir frekvencijskog pojasa).

Unutrašnjost ima nosače za elektroniku. U ove nosače ugrađene su osovine potenciometara. Gornji za zvuk, donji za promjenu opsega.

Kada je sve pripremljeno, brušeno i zalemljeno, možete spojiti dijelove.

Pokušao sam napraviti ovaj domaći VHF prijemnik u "retro" stilu. Front End s radija u autu. KSE označavanje. Zatim, IF jedinica na KIA 6040, ULF na tda2006, zvučnik 3GD-40, ispred kojeg je usjek od 4-5 kHz, ne znam točno, odabrao sam ga na uho.

Krug radijskog prijemnika

Ne znam kako napraviti digitalno ugađanje, tako da će to biti samo promjenjivi otpornik za ovu VHF jedinicu, 4,6 volti je dovoljno za potpuno pokrivanje 87-108 MHz. U početku sam želio umetnuti ULF na P213 tranzistore, budući da sam sastavio i obnovio "retro", ali pokazalo se da je previše glomazan, pa sam odlučio ne pokazati se.

Pa, instaliran je prenaponski filtar, naravno da neće škoditi.

Nije bilo odgovarajućeg indikatora brojčanika, točnije bio je jedan, ali bilo je šteta instalirati ga - ostala su samo 2, pa sam odlučio preraditi jedan od nepotrebnih M476 (kao u Ocean-209) - ispravio sam iglu i napravio vagu.

Pozadinsko osvjetljenje - Svjetlo LED trake. Vernier se sastavlja od dijelova raznih radija, od cijevnih do Kine. Cijela vaga s mehanizmom je uklonjena, tijelo joj je zalijepljeno od mnogih drveni dijelovi, krutost daje tekstolit na koji je zalijepljena ljestvica i sve se to navlači na tijelo prijemnika, istovremeno dodatno pritišćući prednje ploče (one s mrežicom) koje se po želji također mogu skinuti.

Vaga ispod stakla. Gumbi za ugađanje su s nekog radija s otpada, zatamnjeni.

Općenito, polet mašte. Dugo sam želio isprobati zakrivljenost svojih ruku gradeći nešto slično. A ovdje se nije imalo što raditi, ostali su ostaci šperploče od obnove, a mreža se pojavila.

Jednostavna tehnologija proizvodnja kućišta Za radioamaterski dizajni vlastitim rukama

Mnogi, posebno početnici radio amateri, suočeni su s problemom odabira ili proizvodnje kućišta za svoj dizajn. Pokušavamo postaviti montiranu ploču i ostale komponente budući dizajn u slučajevima od starih prijemnika ili igračaka. U gotovom obliku ovaj uređaj neće izgledati baš estetski ugodno, s dodatnim rupama, vidljivim glavama vijaka itd. Želim vam pokazati i reći na primjeru kako u samo nekoliko sati napravim kućište za nedavno sastavljen SDR prijemnik.

Započnimo!

Prvo moramo napraviti napravu za pričvršćivanje dijelova budućeg tijela. Već ga imam spremnog i uspješno ga koristim deset godina. Ovaj jednostavan uređaj koristan je za točno lijepljenje bočnih stijenki kućišta i održavanje kutova od 90 stupnjeva. Da biste to učinili, morate izrezati šperploču ili detalji iverala 1 i 2, s debljinom od najmanje 10 mm, kao na fotografiji 1. Dimenzije, naravno, mogu biti različite, ovisno o tome kakva kućišta za konstrukcije planirate proizvoditi u budućnosti.

fotografija 1:

Kućište će biti izrađeno od plastike debljine 1,5 mm. Prvo mjerimo najviše dijelove strukture, za mene su to glomazni kondenzatori na ploči (slika 2). Ispostavilo se da je 20 mm, dodajmo debljinu PCB-a od 1,5 mm i dodamo oko 5 mm za regale u koje će se samorezni vijci zavrnuti kada montiram ploču u kućište. Ukupno, visina bočnih stijenki je 26,5 mm, ne treba mi takva preciznost i zaokružit ću ovaj broj na 30 mm, mala margina neće škoditi. Napišimo da je visina stijenki 30 mm.

fotografija 2:

Moje veličine isprintana matična ploča 170x90 mm, ovome ću dodati po 2 mm sa svake strane i dobiti dimenzije 174x94 mm. Napišimo da je dno kućišta 174x94 mm.

Gotovo sve je izračunato i počinjem izrezivati praznine. Pri radu s plastikom prikladno je koristiti montažni nož i ravnalo. Doslovno za 10 minuta imao sam stražnji zid i bočne zidove (slika 3).

fotografija 3:

Zatim pričvrstimo stražnju stijenku u naš prethodno napravljeni "uređaj" i zalijepimo bočnu stijenku, koja u mom slučaju ima veličinu 177x30 mm (slika 4. a). Baš kao i prvi zid, lijepimo drugi, okrećući praznine na drugu stranu (slika 4. b). "Superljepilo" se koristi za lijepljenje zidova kućišta (za veću čvrstoću možete proći kroz kutove pištolj za ljepilo, također se sve žice mogu skupiti u snop i zalijepiti na zidove kućišta).

fotografija 4:

Slika 5 (a) prikazuje rezultat mog rada. Kada je pravilno zalijepljen bočne stijenke a kut od 90 stupnjeva se održava, možete jednostavno zalijepiti preostala 2 zida i montažne stupove za pričvršćivanje ploče. U mojoj verziji, jedan zid je prazan, a drugi ima rupe za spajanje konektora (slika 5 b).

fotografija 5:

Nakon lijepljenja cijelog tijela treba ga zaokružiti turpijom odn šmirgl papir sve uglove, ovo će tijelu dati glatke linije i neće izgledati kao cigla. Nakon što je sve spremno postavlja se ploča, te uz par kapi ljepila zalijepimo poklopac uređaja (slika 6).

fotografija 6:

Pa, potpuno sastavljen prijemnik u kućištu (slika 7) sada je postavljen na zid, ne ometa i ne kvari unutrašnjost mog radnog mjesta.

fotografija 7:

To je sve! Proveo sam nekoliko sati na sve vodoinstalaterske radove i prvo pitanje moje žene bilo je: "Kakav je ovo alarm?" (vic!)

Uspjeh u kreativnom radu!

Kućište radio prijemnika, ukrasni i zaštitni elementi

Akustične karakteristike radijskog prijamnika određene su ne samo frekvencijskim karakteristikama niskofrekventnog puta i zvučnika, već uvelike ovise o volumenu i obliku samog kućišta. Tijelo radio-prijemnika jedna je od karika akustičnog puta. Koliko god bili dobri elektroakustički parametri niskofrekventnog pojačala i zvučnika, sve njihove prednosti će biti smanjene ako je kućište radija loše projektirano. Treba imati na umu da je tijelo prijemnika emitiranja istovremeno ukrasni element dizajne. U tu svrhu, prednji dio kućišta je prekriven radio tkaninom ili ukrasnom rešetkom. Konačno, radi zaštite slušatelja radija od slučajnog oštećenja pri dodirivanju vodljivih dijelova, šasija radijskog prijamnika u kućištu je zaštićena stražnji zid, na kojem je strujni krug blokiran. Slijedom toga, dekorativni i zaštitni konstruktivni elementi, koji su elementi akustičnog puta, kao i načini njihovog mehaničko pričvršćivanje, može imati značajan utjecaj na kvalitetu reprodukcije audio programa. Stoga ćemo svaki element dizajna kućišta prijemnika za emitiranje razmotriti zasebno.

Kućište radio prijemnika mora zadovoljiti sljedeće osnovne zahtjeve: njegov dizajn ne smije ograničavati frekvencijski raspon koji regulira GOST 5651-64; proizvodni proces i sklopovi moraju ispunjavati zahtjeve mehanizirane proizvodnje; troškovi proizvodnje trebaju biti niski; Vanjski dizajn je visoko umjetnički.

Kako bi se zadovoljio prvi zahtjev, kućište mora omogućiti dobru reprodukciju niskih i visokih frekvencija radio audio raspona. U tu svrhu potrebno je napraviti preliminarne proračune oblika trupa. Konačna odredba njegovih dimenzija i volumena potvrđuje se rezultatima ispitivanja u akustičnoj komori.

U akustičkim proračunima, konus zvučnika se smatra oscilirajućim zračni okoliš klip koji stvara, tijekom kretanja naprijed i nazad, područja povećanja i smanjenja atmosferski pritisak. Dakle, nije svejedno u kojem se kućištu zvučnik nalazi: s otvorenom ili zatvorenom stražnjom stijenkom. U kućištu s otvorenom stražnjom stijenkom, kondenzacija i razrijeđenost zraka koji proizlaze iz kretanja stražnje i prednje površine difuzora, savijajući se oko stijenki kućišta, međusobno se preklapaju. U slučaju kada je razlika faza ovih oscilacija jednaka i, zvučni pritisak u ravnini difuzora smanjuje na nulu.

Povećanje dubine kućišta prema zahtjevima dizajna sasvim je prihvatljivo. Dimenzije kućišta radijskih prijamnika koji imaju više zvučnika ne mogu se izračunati pomoću gornjih formula. U praksi se dimenzije višezvučničkih kućišta određuju eksperimentalno na temelju rezultata akustičkih ispitivanja.

Obično se ne koriste dizajni kućišta stolnog prijemnika sa zatvorenom stražnjom stijenkom. To se objašnjava činjenicom da je vrlo teško i nepraktično dizajnirati kućišta radijskih prijemnika sa zatvorenim volumenom, jer se način izmjene topline radio komponenti pogoršava. S druge strane, kućišta s čvrsto zatvorenom stražnjom stijenkom uzrokuju povećanje rezonantne frekvencije zvučnika i pojavu neravnina. frekvencijski odziv na višim frekvencijama. Za smanjenje nejednakosti frekvencijskog odziva na visokim frekvencijama unutarnja strana Kućište je presvučeno materijalom koji apsorbira zvuk. Naravno, takva komplikacija dizajna može se dopustiti samo u radijima visoke klase, u namještaju s vanjskim sustavima zvučnika.

Da bi se ispunio drugi zahtjev za kućišta, potrebno je voditi se sljedećim razmatranjima: pri odabiru materijala za kućište, preporučljivo je uzeti u obzir standarde preporučene GOST 5651-64 za staze pojačanja zvučnog tlaka, navedene u Stol. 3.

Tablica 3

|

Standardi po klasama |

|||||||||

|

Mogućnosti |

|||||||||

|

viši |

|||||||||

|

Frekvencijske karakteristike |

KV, |

60-6 LLC |

80-4000 |

100-4 LLC |

|||||

|

Štap cijelog trakta |

NE, |

||||||||

|

Zvučni dobici |

Dv |

||||||||

|

Vomu pritisak |

VHF |

60-15 LLC |

80-12 000 |

200-10000 |

|||||

|

Mogućnosti |

Raspon |

Standardi po klasama |

|||||||

|

Frekvencijske karakteristike |

KV, |

150-3500 |

200-3000 |

||||||

|

Štap cijelog trakta |

NE, |

||||||||

|

Zvučni dobici |

Dv |

||||||||

|

Vomu pritisak |

VHF |

150-7000 |

400-6000 |

||||||

Kao što se vidi iz tablice. 3, ovisno o klasi radio prijemnika, standardi frekvencijskog raspona cijelog puta pojačanja za zvučni tlak također se mijenjaju. Stoga nije uvijek preporučljivo birati visokokvalitetni materijali s dobrim akustičnim svojstvima. U nekim slučajevima to ne dovodi do poboljšanja akustičkih karakteristika prijemnika, ali povećava njihov trošak, budući da je zvučnik odabran u skladu s GOST standardima, koji određuju raspon reproduciranih frekvencija. Iz navedenih razloga nema potrebe za poboljšanjem akustičkih karakteristika kućišta kada sam izvor zvuka ne pruža mogućnost njihove izvedbe. S druge strane, niskofrekventni put, koji ima uži frekvencijski raspon, omogućuje smanjenje troškova dizajna niskofrekventnog pojačala.

Prema statistikama, trošak drvenog kućišta kreće se od 30-50% ukupnih troškova glavnih komponenti prijemnika. Relativno visoka cijena kućišta zahtijeva od dizajnera da obrati posebnu pozornost na izbor dizajna. Što je prihvatljivo pri projektiranju radija? viša klasa, potpuno je neprimjenjiv za prijemnike klase IV namijenjene širokom rasponu potrošača. Na primjer, u radijskim prijamnicima najviše i prve klase, u nekim slučajevima, zidovi kućišta za poboljšanje reprodukcije zvuka izrađeni su od zasebnih borovih dasaka položenih između dva tanke listovešperploča. Prednje strane kućišta obložene su vrijednim drvenim furnirom, lakirane i polirane. U isto vrijeme, jeftina šperploča, obilni drveni furnir, teksturirani papir ili plastika koriste se za izradu radio kućišta klase III i IV. Metalne kutije trenutno se ne koriste zbog nedostatka

zadovoljavajuće akustične kvalitete i pojava uhu neugodnih prizvuka.

Za analizu dizajna preporučljivo je koristiti takozvani jedinični trošak, tj. trošak po jedinici volumena ili težine materijala. U svakoj konkretan slučaj, znajući trošak kućišta i količinu upotrijebljenog materijala, možete odrediti jedinični trošak. Bez obzira na količinu materijala utrošenog za izradu kućišta za određeni tehnološki proces, to vanjska završna obrada, jedinični trošak ima konstantnu specifičnu vrijednost. Na primjer, pri proizvodnji kućišta prijemnika u specijaliziranom poduzeću ili u radionicama, specifični trošak je 0,11 kopecks. Ova jedinična vrijednost troška također uzima u obzir režijske troškove: trošak materijala, njegovu obradu, doradu, plaće. Treba imati na umu da vrijednost jedinične cijene kućišta odgovara vrlo specifičnim materijalima i tehnološkim procesima. Vrijednost 0,11 kopejki. odnosi se na kućišta izrađena od šperploče, presvučena jeftinim furnirom (hrast, bukva, itd.) i lakirana bez naknadnog poliranja. Za kućišta pažljivo polirana i zalijepljena vrijedne vrste drva, jedinični trošak se povećava za približno 60% - Dakle, da bi se odredio trošak drvenog kućišta radija, potrebno je pomnožiti jedinični trošak s volumenom upotrijebljenog materijala (šperploča).

Proces lijepljenja kućišta radija vrijednim drvetom i naknadnog poliranja prilično je naporan jer sadrži puno ručne operacije, zahtijeva velike površine za njegovu obradu i tunelske peći za sušenje obrađenih površina. Kako bi se uštedio furnir, koji je u nedostatku za niz poduzeća, zamijenjen je teksturiranim papirom na koji se nanosi uzorak vlakana. vrste drveća. Međutim, lijepljenje kućišta radijskih prijamnika s teksturiranim papirom ne poboljšava situaciju, budući da je za stvaranje dobre prezentacije potrebno više puta lakirati (5-6 puta) nakon čega slijedi sušenje

u tunelskim pećima. Osim toga, uvodi se dodatna operacija - bojanje uglova tijela gdje se spajaju listovi teksturiranog papira. Troškovi zgrada završenih na ovaj način ne smanjuju se zbog visokog intenziteta rada.

Odabir debljine materijala za zidove kućišta treba uzeti u obzir tehnički zahtjevi zahtjevi za akustički sustav radijskog prijamnika. Nažalost, u stručnoj literaturi nema detaljnijih informacija o odabiru vrste materijala i njegovom utjecaju na akustičke parametre prijemnika. Stoga se pri projektiranju kućišta može voditi samo kratka informacija, izloženo u djelu. Na primjer, u vrhunskim radijima za reprodukciju niske frekvencije 40-50 Hz uz zvučni tlak od 2,0-2,5 n!m2, debljina zidova od šperploče ili drvenih ploča mora biti najmanje 10-20 mm. Za radio prijemnike klase I i II, pri reprodukciji niskih frekvencija od 80-100 Hz i zvučnog tlaka od oko 0,8-1,5 n/m2, dopuštena je debljina šperploče od 8-10 mm. Kućišta za akustičke sustave radijskih prijamnika klase III i IV, s graničnom frekvencijom od 150-200 Hz i zvučnim tlakom do 0,6 n/m2, mogu imati debljinu stjenke od 5-6 mm. Naravno, vrlo je teško napraviti drvene kutije s debljinom stijenke od 5-6 mm, jer je nemoguće osigurati dovoljnu čvrstoću konstrukcije. Kućišta s tankim stijenkama obično su izrađena od plastike, ali iu tom slučaju moraju se predvidjeti rebra za ukrućenje kako bi se uklonile vibracije stijenki kućišta.

Iz ekonomskih razloga, proizvodnja plastičnih kućišta radija isplativija je od drvenih. Unatoč tehnološkim i ekonomskim prednostima plastike za izradu kućišta, njihova je uporaba ograničena na radiodifuzne prijamnike velikih dimenzija i visokih akustičnih karakteristika.

Poznato je da drvo ima dobra akustična svojstva, pa radijski aparati

više klase obično imaju drvena tijela. Iz tih razloga plastična kućišta se izrađuju samo za radio aparate klase IV, a vrlo rijetko za uređaje klase III.

Kućište radijskog prijamnika mora imati dovoljnu strukturnu čvrstoću i izdržati mehanička ispitivanja čvrstoće na udarce, otpornosti na vibracije i izdržljivosti tijekom transporta. Primjena metoda usvojen u industrija namještaja, tj. izvedba sučeonih spojeva pomoću klinastih spojeva, nije opravdana ekonomskim razlozima, budući da proizvodni proces postaje kompliciraniji, a time i standardno vrijeme obrade i montaže. Obično se kutni spojevi zidova kućišta radiodifuznih prijamnika izvode više jednostavne metode, koji ne uzrokuju tehnološke poteškoće u proizvodnji. Na primjer, zidovi tijela su povezani šipkama ili kvadratima, zalijepljeni u kutne spojeve ili korištenjem drvena daska, umetnuti ljepilom u utore dijelova koji se spajaju. Drveni zidovi mogu se spojiti metalnim kvadratima, spajalicama, trakama itd. Pa ipak, unatoč mjerama poduzetim za pojednostavljenje tehnoloških procesa za proizvodnju drvenih kućišta, njihova cijena ostaje relativno visoka.

Najintenzivniji rad tehnološki procesi su oblaganje drvetom, lakiranje i poliranje karoserijskih površina. Proces poliranja sastavljenog tijela posebno je težak u kutnim spojevima, jer se u tim slučajevima ne mogu izbjeći ručne operacije. Stoga je prirodno da napori dizajnera i tehnologa budu usmjereni na stvaranje takvog dizajna trupa, čija bi se proizvodnja dijelova i procesi montaže mogli što više mehanizirati. Najracionalniji u tom smislu je montažni dizajn trupa, kada pojedini dijelovi jednostavni oblici prolaze završna obrada i dorade i zatim

mehanički spojeni u zajedničku strukturu.

Riža. 37. Projektiranje montažne karoserije.

Postoje i drugi dizajni sklopivih kućišta. Jedna od domaćih radijskih tvornica razvila je dizajn u kojem su bočne stijenke povezane metalne ploče pomoću vijčane veze. U ovom slučaju, šasija radio prijemnika je neovisna jedinica, neovisno o dizajnu kućišta.

Naravno, navedeni primjeri ne iscrpljuju sve mogućnosti za razvoj dizajna za split kućišta. Jedno je očito - slične dizajne najjednostavniji i najjeftiniji.