Algorithm para sa pagdidisenyo ng mga teknolohikal na operasyon

Mga Isyu sa Synthesis Automation teknolohikal na proseso mahabang taon mananatili sa pokus ng atensyon ng mga mananaliksik at developer ng mga bahagi ng SAPRP. Ito ay lubos na makatwiran, dahil ito ang synthesis ng istraktura na ang pinakamahirap na proseso upang gawing pormal kapag lumilikha ng mga sistema ng disenyo.

Dapat pansinin na sa mga tuntunin ng pagbuo ng isang pamamaraan para sa pag-automate ng synthesis ng mga teknolohiya ng ruta, may mga makabuluhang resulta na nagbibigay-daan sa iyo upang lumikha ng ganap na gumaganang mga bahagi ng CAD TP. Sa kasalukuyan, para sa synthesis ng mga ruta, pangunahin mga karaniwang teknolohiya, na binuo batay sa elementarya na mga ruta, mga listahan ng produksyon o mga semantic network. Ang paggamit ng mga artipisyal na neural network ay nagbibigay-daan sa iyo upang lumikha ng isang pangkalahatang proseso batay sa mga prinsipyo ng self-learning CAD TP, na pinapasimple at binabawasan ang gastos ng pag-angkop ng system sa mga partikular na kondisyon ng produksyon.

Sa pagbuo ng isang pamamaraan para sa pag-automate ng synthesis ng mga teknolohiya sa pagpapatakbo, ang pag-unlad ay hindi masyadong halata. Napakaraming mga parameter ang kasangkot sa proseso ng pag-synthesize ng operating technology, kabilang ang katumpakan at dimensional na mga parameter - ang mga sukat ng bahagi at workpiece, teknolohikal at mga sukat ng pag-tune, mga paglihis sa hugis at lokasyon ng mga ibabaw, mga allowance, atbp.

Ang bilang ng mga posibleng opsyon para sa mga scheme ng dimensyon, kapwa sa mga guhit ng bahagi at workpiece, at sa mga sketch ng pagpapatakbo, ay napakalaki na napakahirap na isaalang-alang sa lahat ng mga yugto ng pagsasanay sa system.

Ito ay lubos na nagpapalubha sa gawain ng isang espesyalista na umaangkop sa sistema na may kaugnayan sa mga tradisyon at kakayahan ng kapaligiran ng produksyon ng isang partikular na negosyo. Kaya't ang mga diskarteng ginamit sa synthesis ng mga ruta at pagpapatakbo na may limitadong bilang ng mga parameter ay hindi masyadong epektibo dito, at sa ilang mga kaso ay sadyang hindi naaangkop.

Tulad ng nalalaman, ang pamantayan ng kalidad ng mga konektadong dimensional na chain ng synthesized operating technology ay ang dimensional analysis. Ang mga pamamaraan ng pagsusuri ng dimensional ay binuo na ngayon sa isang sapat na antas para sa praktikal na aplikasyon, bagama't ang ilang mga aspeto ay nangangailangan ng paglilinaw o pag-unlad.

Tulad ng mga sumusunod mula sa karanasan ng dimensional na pagsusuri ng teknolohiya, ito ay medyo mahirap, halos imposible, mula sa unang pagtatangka upang lumikha ng isang proseso ng istraktura na nakakatugon sa lahat ng mga kinakailangan ng dokumento ng disenyo at nagbibigay ng mga positibong resulta ng dimensional na pagsusuri.

Sa proseso ng synthesizing ng isang operating teknolohiya, ito ay kinakailangan upang magawa hindi lamang upang lumikha ng isang solong bersyon ng istraktura ng operasyon, ngunit din upang baguhin ang istraktura batay sa mga resulta ng isang dimensional na pagsusuri. Ang mekanismo ng pagbabago (resynthesis) ng istraktura ay hindi pa praktikal na binuo.

Ang isa pang problema ng structural synthesis ng isang teknolohikal na operasyon ay lumitaw kapag naghahanda ng paunang impormasyon. Malinaw na ang karamihan sa mga data na may kaugnayan sa geometry ng bahagi at ang mga parameter nito ay dapat makuha mula sa sistema ng disenyo ng engineering. Inaalis nito ang mga pansariling error na karaniwan sa pagpasok ng malalaking halaga ng data, at hindi nangangailangan ng suportang pangwika upang maisama sa teknolohikal na CAD upang ilarawan ang bahagi at ang paraan ng interpretasyon nito, na kadalasang nagpapalubha at nagpapataas ng gastos. software. Ngunit ang karamihan sa mga graphic editor, kapag lumilikha ng isang two-dimensional na pagguhit, ay nagpapatakbo sa mga primitive tulad ng segment, bilog, arko, atbp., na halos imposibleng maiugnay sa mga elemento ng istruktura ng operasyon at ruta. Kahit na sa pagkakaroon ng isang three-dimensional na modelo, ang mga makabuluhang paghihirap ay lumitaw.

Halos lahat ng mga graphic system ay kumakatawan sa modelo ng bahagi, modelo ng workpiece at mga operational sketch bilang hiwalay, hindi nauugnay na mga graphic na bagay (mga guhit, fragment o Mga modelong 3D). Sa pagsasaalang-alang na ito, ang hindi malulutas na mga paghihirap ay lumitaw sa awtomatikong pagkilala ng mga dimensional na relasyon, batay sa kung saan

at synthesis ng istraktura ng teknolohikal na proseso, at ang dimensional na pagsusuri.

Kaya, upang lumikha ng isang pamamaraan para sa synthesis ng operating teknolohiya ng mga bahagi ng machining, kinakailangan, sa pinakamababa, upang malutas ang mga sumusunod na gawain:

- bumuo ng isang modelo ng disenyo ng bagay na nakakatugon sa mga kinakailangan ng synthesis ng teknolohiya at pagsusuri ng dimensional;

- bumuo ng mga pamamaraan para sa synthesis ng istraktura ng teknolohikal na proseso gamit ang mga resulta ng dimensional analysis;

- linawin at dagdagan ang pamamaraan para sa dimensional na pagsusuri ng teknolohikal na proseso.

Ang editor ng mga teknolohikal na proseso RTP2000 ay nagpapahintulot sa iyo na lumikha ng isang operating teknolohiya sa pamamagitan ng maginoo na paraan batay sa karanasan ng isang technologist o sa batayan ng paggamit ng mga teknolohiya - analogues. Gayunpaman, hindi ito ang pinaka mabisang paraan, dahil ang kalidad ng natanggap mga desisyon sa disenyo dito ay higit na tinutukoy ng mga kwalipikasyon ng tagapagpatupad ng proyekto.

Ang pinakamahusay na mga resulta ay nakuha sa pamamagitan ng paraan ng paggamit ng mga pangkalahatang operasyon, na nagbibigay-daan sa iyo upang synthesize ang mga teknolohiya ng operating sa isang awtomatikong mode batay sa paunang binuo na suporta ng impormasyon, na ginagawang posible upang makakuha ng malapit sa pinakamainam na mga solusyon sa disenyo.

Ang batayan ng impormasyon ng awtomatikong synthesis ng mga teknolohiya ay:

- library ng elemento ng form;

- library ng mga tipikal na teknolohikal na operasyon.

Halimbawa, ang geometry ng isang bahagi na nilikha gamit ang isang library ng mga elemento ng form ay nagbibigay-daan sa isa-sa-isang pagsusulatan sa pagitan ng geometry ng bahagi at mga teknolohikal na paglipat, awtomatikong pagbuo ng mga operational sketch at dimensional na pagsusuri. Pinapayagan ng system ang pag-convert ng isang drawing ng isang bahagi, na ginawa sa pamamagitan ng isang kumbensyonal na graphical na editor, tulad ng Compass, sa isang panloob na representasyon batay sa isang library ng mga elemento ng form.

Ang library ng standard technological operations (TTO) ay binuo na may kaugnayan sa mga kondisyon ng isang partikular na negosyo, na isinasaalang-alang ang mga tradisyon ng pagdidisenyo ng mga operasyon. Ang mga pagpapatakbo ng TTO ay maaaring gamitin bilang bahagi ng mga pangkalahatang teknolohikal na proseso o indibidwal.

Ang isang operasyon sa library ay naglalaman ng isang nakaayos na hanay ng mga vias, na ang bawat isa ay nauugnay sa isa o isang hanay ng mga bahagi ng elemento ng form.

Sa proseso ng paglalapat ng TTO, sinusuri ng system ang pagkakaroon ng kaukulang elemento ng form sa bahagi. Sa kawalan nito, ang paglipat ay hindi kasama sa iisang teknolohiya. Kung hindi, isa o ilang bilang ng mga transition ang nabuo (ayon sa bilang ng mga elemento ng form).

Kaya, ang komposisyon ng mga transition ng bawat operasyon ay awtomatikong nabuo mula sa pangkalahatang teknolohikal na proseso. Sa susunod na yugto, ang proseso ng synthesis ng teknolohiya batay sa ebolusyonaryong diskarte, na kinabibilangan ng sunud-sunod na aplikasyon ng mga yugto ng ruta na may pagsusuri ng mga dimensional na relasyon upang masuri ang posibilidad na makamit ang tinukoy na katumpakan at iba pang mga parameter ng bahagi sa bawat yugto. Ang proseso ng ebolusyon ay nagtatapos kapag naabot ang kinakailangang mga parameter ng bahagi.

Sa yugtong ito, ang mekanismo ng dimensional analysis ay gumaganap ng isang pangunahing papel. Dahil sa ang katunayan na ang iba't ibang posibleng mga geometric na hugis ng bahagi ay hindi nagpapahintulot sa pag-foresee ng lahat ng mga scheme para sa pagtatakda ng mga teknolohikal na dimensyon nang maaga, ang mga dimensional na scheme ay nabuo gamit ang isang genetic algorithm. Binibigyang-daan ka nitong mabilis na makahanap ng mga katanggap-tanggap na operating size scheme para sa bawat operasyon na nakakatugon sa mga kinakailangan ng dimensional analysis.

Sa huling yugto Ang mga operational sketch ng mga operasyon at isang drawing ng workpiece ay awtomatikong nabuo.

Paglalarawan ng mga bagay sa disenyo

1. Modelong istruktura

Ang modelo ng bahagi ay binuo batay sa mga kinakailangan ng gawain:

- dapat pahintulutan ka ng modelo na maginhawa at simpleng ilarawan ang mga katangian ng mga bahagi ng mechanical engineering mga geometric na hugis;

- ang modelo ay dapat na angkop para sa pag-import at pag-export ng mga larawan gamit ang pinakakaraniwang mga pamantayan sa pagpapalitan ng data ng graphics, gaya ng DXF o KSF;

- ang mga elemento ng modelo ay dapat magbigay ng isang hindi malabo na koneksyon sa mga operasyon at paglipat ng proseso ng teknolohikal;

- ang modelo ay dapat magbigay ng isang hindi malabo na ugnayan sa pagitan ng mga sukat ng bahagi, workpiece at mga sukat ng pagpapatakbo;

- dapat pahintulutan ng modelo na awtomatikong tukuyin ang mga dimensional na relasyon, magsagawa ng dimensional na pagsusuri at magsagawa ng resynthesis ng teknolohikal na proseso.

Ang modelo ay batay sa mga ideyang ipinakita sa akda. Ang paglalarawan ng geometry ay isinasagawa gamit ang isang library ng mga elemento ng hugis (EF) na bumubuo sa panlabas - ang pangunahing tabas ng bahagi, at mga pantulong na elemento (EV) na nakapatong sa EF, na isinasaalang-alang ang uri ng bahagi.

Ang uri ng bahagi ay tinutukoy batay sa kinematic na diskarte at itinakda ng paraan ng pagkuha ng ibabaw na bumubuo sa pangunahing tabas ng bahagi:

- ang isang bahagi ng pag-ikot (shaft, bushing, disk, atbp.) ay nabuo sa pamamagitan ng pag-ikot ng generatrix na may kaugnayan sa pangunahing axis ng bahagi;

- ang detalye ng extrusion (bar, body, plate, atbp.) ay nabuo sa pamamagitan ng paglipat ng generatrix na may kaugnayan sa direksyon ng coordinate.

Ang istraktura ng geometry ay tinutukoy ng uri ng bahagi (dahil sa limitadong saklaw, isasaalang-alang lamang namin ang mga bahagi ng pag-ikot sa hinaharap) at kasama ang:

- bagay (detalye, blangko, operational sketch);

- itinakda ng coordinate na direksyon para sa bawat bagay sa pamamagitan ng visualization plane (ang bilang ng mga direksyon ay arbitrary, sapat upang ilarawan ang bahagi).

Ang bawat direksyon ng coordinate ay may kasamang paglalarawan:

- pangunahing circuit;

- karagdagang mga circuit (ang bilang ng mga karagdagang circuit ay hindi limitado).

Ang tanda ng simula ng paglalarawan ng contour ay ang coordinate system (CS).

Sa loob ng bawat tabas, ang istraktura ay nahahati sa mga seksyon:

- Seksyon ng EF (nagsisimula sa SK);

- Seksyon ng EV;

- seksyon ng mga sukat ng coordinating.

Ang bawat EF ay naglalaman ng isang listahan ng mga parameter na kinakailangan para sa synthesis ng teknolohikal na proseso:

- kalidad;

- parameter ng pagkamagaspang;

- ang halaga ng parameter ng pagkamagaspang;

- uri ng parameter ng paglihis ng form;

- ang halaga ng parameter ng paglihis ng hugis;

- uri ng parameter ng paglihis ng lokasyon sa ibabaw;

- ang halaga ng parameter ng paglihis ng lokasyon sa ibabaw;

- uri ng paggamot sa init;

- kapal ng layer ng paggamot sa init;

- sukat ng katigasan;

- halaga ng katigasan;

- uri ng saklaw;

- kapal ng patong;

- uri ng kemikal paggamot sa init;

- kapal ng chemical-thermal treatment layer;

- uri ng karagdagang pagproseso.

Ang buong bahagi (kabilang ang mga coordinate system ng karagdagang contours) ay inilarawan sa coordinate system ng pangunahing contour.

Ang mga EF sa loob ng seksyon ay pinagbukud-bukod (pinagbubukod-bukod) ayon sa halaga ng nagbubuklod na coordinate sa simula ng contour (sa simula ng coordinate system). Kapag nag-uuri, tinutukoy ang isang katangian ng posisyon (kaliwa, gitna, kanan). Ang tanda ay naitala sa EF.

Ang mga WF ay hindi pinagsunod-sunod (inilagay sa pagkakasunud-sunod ng pagkakasulat ng mga ito), ngunit nauugnay sa mga EF kung saan sila nabuo, dalawang-daan na komunikasyon. Ang pagbubuklod ng WF ay isinasagawa na isinasaalang-alang ang tanda ng posisyon nito - ang pinakamalapit o malayong kamag-anak sa simula ng SC. Ang tanda ng posisyon ay nagpapahintulot sa iyo na i-orient ang EV. Ang malayong posisyon ay nagbubuklod sa EV sa kanang bahagi ng EF na may pag-ikot na 180. Para sa bawat EF, nakatakda ang isang listahan ng mga wastong EV.

Ang EF at EV ay tinatawag ng mga orihinal na pangalan - mga identifier, na awtomatikong itinalaga sa bawat bagong EF gamit ang isang identifier generator. Ang identifier ay kinakatawan bilang isang integer at ginagamit upang tukuyin ang mga surface na kasangkot sa dimensional analysis.

Ang ilang mga EF ay systemic. Awtomatiko silang tinutukoy ng system kapag gumagawa ng mga pangunahing EF. Ang isang halimbawa ng elemento ng system ay ang pagtatapos ng isang hakbang.

Ang unang yugto ng disenyo ng TP ay ang pagbuo ng isang paunang disenyo, ang pangalawa ay ang pagbuo ng gumaganang dokumentasyong teknolohikal sa yugto prototype(batch), serye ng pag-install, itinatag na serial o mass production.

Ang paunang disenyo ay inilaan para sa pagsubok at pagsubok sa paggawa ng disenyo ng produkto sa mga yugto ng draft at teknikal na mga proyekto para sa pagbuo ng dokumentasyon ng disenyo, para sa paghahanda at pagbuo ng dokumentasyong nagtatrabaho.

Sa ilalim ng gumaganang teknolohikal na dokumentasyon ay nangangahulugang isang hanay ng mga teknolohikal na dokumento (mga mapa, mga tagubilin, mga sheet), na naglalaman ng lahat ng data na kinakailangan para sa paggawa at kontrol ng produkto.

Ang mga teknolohikal na proseso ay nahahati sa mga sumusunod na uri:

· Proyekto TP, natupad ayon sa paunang disenyo ng teknolohikal na dokumentasyon.

· Manggagawa TP, na isinagawa ayon sa gumaganang teknolohikal at dokumentasyon ng disenyo.

· Yunit TP na nauugnay sa mga produkto ng parehong pangalan, laki at disenyo, anuman ang uri ng produksyon.

· Karaniwan TP, na kung saan ay nailalarawan sa pamamagitan ng pagkakaisa ng nilalaman at pagkakasunud-sunod ng karamihan sa mga teknolohikal na operasyon at mga paglipat para sa isang pangkat ng mga produkto na may karaniwang mga tampok ng disenyo.

· Pamantayan TP - teknolohikal na proseso na itinatag ng pamantayan.

· Pansamantala Ginagamit ang TP sa negosyo sa loob ng limitadong panahon dahil sa kakulangan ng tamang kagamitan o dahil sa isang aksidente bago mapalitan ng mas modernong kagamitan.

· Pananaw TP, na naaayon sa mga modernong tagumpay ng agham at teknolohiya, ang mga pamamaraan at paraan ng pagpapatupad nito ay ganap o bahagyang pinagkadalubhasaan sa negosyo.

· ruta

· Nagpapatakbo TP, na isinagawa ayon sa dokumentasyon, kung saan itinakda ang nilalaman ng mga operasyon, na nagpapahiwatig ng mga paglipat at mga mode ng pagproseso.

· Operasyon ng ruta TP, na isinagawa ayon sa dokumentasyon, kung saan ang nilalaman ng mga operasyon ay nakasaad nang hindi tinukoy ang mga transition at mga mode ng pagproseso.

· Grupo TP, na binuo hindi para sa isang bahagi, ngunit para sa isang pangkat ng mga bahagi na magkapareho sa mga tuntunin ng mga teknolohikal na tampok.

Isang hanay ng mga gawa sa disenyo ng mga teknolohikal na proseso

Ang mga teknolohikal na proseso ay binuo para sa mga produkto na ang disenyo ay nasubok para sa paggawa at may kasamang isang hanay ng magkakaugnay na mga gawa, na kinabibilangan ng:

pagpili ng mga blangko;

pagpili ng mga teknolohikal na base;

pagpili ng isang tipikal na teknolohikal na proseso;

pagpapasiya ng pagkakasunud-sunod at nilalaman ng mga teknolohikal na operasyon;

· kahulugan, pagpili at pag-order ng mga bagong paraan ng teknolohikal na kagamitan (kabilang ang paraan ng kontrol at pagsubok);

Paghirang at pagkalkula ng mga mode ng pagproseso;

regulasyon ng proseso;

· ang pagpili ng mga paraan ng mekanisasyon at automation ng mga elemento ng teknolohikal na proseso at panloob na paraan ng transportasyon at iba pa.

Kapag bumubuo ng TP, mga classifier ng mga teknolohikal na operasyon, mga sistema ng pagtatalaga, karaniwang proseso ng teknolohikal, mga pamantayan, mga katalogo, mga sangguniang libro at " isang sistema teknolohikal na dokumentasyon (ESTD).

Kapag bumubuo ng mga tipikal na teknolohikal na proseso, kinakailangang isaalang-alang ang mga tiyak na kondisyon ng produksyon ng isang tipikal na kinatawan ng isang pangkat ng mga produkto na may karaniwang disenyo at mga teknolohikal na tampok.

Ang isang tipikal na kinatawan ng isang pangkat ng mga produkto ay karaniwang tumutukoy sa naturang produkto, ang paggawa nito ay nangangailangan ng pinakamaraming bilang ng mga pangunahing at pantulong na operasyon na katangian ng mga produktong kasama sa pangkat na ito.

Ang pangangailangan na bumuo ng mga karaniwang teknolohikal na proseso ay tinutukoy ng pagiging posible sa ekonomiya na nauugnay sa dalas ng paggamit ng pangkat ng produkto.

Ang pag-type ay isinasagawa sa dalawang direksyon:

typification ng mga kumplikadong teknolohikal na proseso para sa paggawa ng mga katulad na produkto;

· typification at standardisasyon ng hiwalay na mga operasyon ng pagproseso ng iba't ibang mga produkto.

Ang mga karaniwang teknolohikal na proseso ay maaaring maging operational at promising.

Ang mga karaniwang teknolohikal na proseso at pamantayan para sa mga teknolohikal na operasyon ay ang batayan ng impormasyon para sa pagbuo ng isang gumaganang prosesong teknolohikal.

Mga uri ng mga teknolohikal na dokumento

Ang binuo na mga prosesong teknolohikal ay iginuhit sa anyo ng mga teknolohikal na dokumento ng mga sumusunod na uri, na ibinigay para sa Pamantayan ng estado ESTD.

1. Mapa ng ruta(MK) ay naglalaman ng isang paglalarawan ng teknolohikal na proseso ng pagmamanupaktura o pag-aayos ng isang produkto (kabilang ang kontrol at paggalaw) para sa lahat ng mga operasyon ng iba't ibang uri at teknolohikal na pagkakasunud-sunod, na nagpapahiwatig ng data sa kagamitan, tooling, materyal at mga pamantayan sa paggawa alinsunod sa itinatag na mga porma. Ang mapa ng ruta ay isang mandatoryong dokumento. Ang mapang ito ay maaaring mabuo para sa ilang uri ng trabaho.

2. Sketch Map(CE) ay naglalaman ng mga sketch, diagram at mga talahanayan na kinakailangan upang magsagawa ng teknolohikal na proseso, operasyon o paglipat sa paggawa o pagkumpuni ng isang produkto.

3. Teknolohikal na pagtuturo Ang (TI) ay naglalaman ng isang paglalarawan ng mga pamamaraan ng trabaho o mga teknolohikal na proseso para sa paggawa o pagkumpuni ng isang produkto, ang mga patakaran para sa pagpapatakbo ng mga teknolohikal na kagamitan, mga paglalarawan ng pisikal at kemikal na mga phenomena na nangyayari sa mga indibidwal na operasyon.

4. Pagpili ng card(QC) ay naglalaman ng data sa mga bahagi, mga yunit ng pagpupulong at mga materyales na kasama sa kit ng naka-assemble na produkto.

5. Cover sheet(VR) ay naglalaman ng data sa ruta ng pagpasa ng ginawa (naayos) na produkto sa pamamagitan ng mga serbisyo ng negosyo.

6. Listahan ng kagamitan(VO) ay naglalaman ng isang listahan ng mga teknolohikal na kagamitan na kinakailangan upang maisagawa ang isang partikular na proseso o operasyong teknolohikal.

7. bill ng mga materyales(VM) ay naglalaman ng data sa mga workpiece, mga rate ng pagkonsumo ng materyal, ang ruta ng ginawang produkto at mga bahagi nito.

8. Listahan ng mga yunit ng pagpupulong para sa isang tipikal na proseso ng teknolohiya(VTP) ay naglalaman ng isang listahan ng mga yunit ng pagpupulong. Ang mga yunit na ito ay ginawa ayon sa isang karaniwang teknolohikal na proseso (operasyon) na nagpapahiwatig ng kaugnay na data sa mga gastos sa paggawa at, kung kinakailangan, sa mga materyales, teknolohikal na kagamitan at mga mode.

9. Mapa ng proseso(KTP) ay naglalaman ng isang paglalarawan ng teknolohikal na proseso ng pagmamanupaktura o pag-aayos ng isang produkto (kabilang ang kontrol at paggalaw) para sa lahat ng mga operasyon na isinagawa sa isang workshop sa isang teknolohikal na pagkakasunud-sunod, na nagpapahiwatig ng data sa mga teknolohikal na kagamitan, materyal at mga pamantayan sa paggawa.

Para sa ilang mga uri ng trabaho na may kaugnayan sa teknolohikal na ruta ng pagmamanupaktura ng mga produkto na may iba pang mga uri ng trabaho, pinapayagan na bumuo ng isang CTP na nagsasaad ng lahat ng uri ng trabaho na isinagawa sa iba't ibang mga workshop. Bukod dito, kung ang CTP ay sumasaklaw sa buong ruta ng pagmamanupaktura ng produktong ito, pagkatapos ay papalitan nito ang MC, at ang huli ay hindi binuo.

10. Mapa ng isang tipikal na teknolohikal na proseso(CTTP) ay naglalaman ng isang paglalarawan ng isang tipikal na teknolohikal na proseso para sa paggawa at pagkumpuni ng isang pangkat ng mga yunit ng pagpupulong sa isang teknolohikal na pagkakasunud-sunod, na nagpapahiwatig ng mga operasyon at paglipat at nauugnay na data sa mga teknolohikal na kagamitan at mga pamantayan ng materyal.

11. Operating card(OK) ay naglalaman ng isang paglalarawan ng teknolohikal na operasyon, na nagpapahiwatig ng mga transition, mga mode ng pagproseso at data sa mga paraan ng teknolohikal na kagamitan.

12. Karaniwang operating card(OCT) ay naglalaman ng isang paglalarawan ng isang tipikal na teknolohikal na operasyon na nagpapahiwatig ng mga transition, data sa teknolohikal na kagamitan at, kung kinakailangan, sa teknolohikal na kagamitan at mga mode ng pagproseso.

13. Operations sheet(VOP) ay naglalaman ng isang listahan at paglalarawan ng lahat ng teknolohikal na pagpapatakbo ng kontrol na isinagawa sa isang workshop, na nagpapahiwatig ng data sa kagamitan, tooling at mga kinakailangan para sa mga kinokontrol na parameter.

Mga pangunahing dokumento ng ACCI

Ang mga pangunahing dokumento ay:

MK - mapa ng ruta;

· KTP - mapa ng teknolohikal na proseso;

· VTP - isang listahan ng mga yunit ng pagpupulong para sa isang tipikal na teknolohikal na proseso.

Ang pangunahing dokumento, nang paisa-isa o kasama ng iba pang mga dokumento na naitala dito, ay ganap at hindi malabo na tinutukoy ang teknolohikal na proseso ng paggawa ng produkto para sa lahat o ibang mga klase gumagana. Mga anyo ng mga dokumento ng pangkalahatan at espesyal na layunin naka-install na ESTD.

Pagbuo ng diagram ng daloy ng proseso

Sa yugtong ito, ang mga gawain, yugto at paunang data para sa disenyo ay nabuo. circuit diagram teknolohikal na proseso. Ang mga pamamaraan ay inuri disenyong tinutulungan ng computer TP at isang modelo ng isang multi-level na proseso ng disenyo na may pagpipilian ng makatwirang desisyon. Ang isang umuulit na algorithm ng proseso ng disenyo sa bawat antas at isang algorithm para sa pagbuo ng isang TP circuit diagram ay isinasaalang-alang.

Ang layunin ng disenyo ng proseso ay magbigay Detalyadong Paglalarawan mga operasyon sa pagmamanupaktura ng produkto na may kinakailangang teknikal at pang-ekonomiyang mga kalkulasyon at mga katwiran para sa pinagtibay na opsyon. Ang pangunahing problema ng taga-disenyo ay kinumpleto ng kasunod na gawain ng pagpapatupad ng dinisenyo na proseso ng teknolohikal sa negosyo. Bilang resulta ng paghahanda ng teknolohikal na dokumentasyon, ang mga tauhan ng engineering at teknikal at mga manggagawa-executor ay tumatanggap ng kinakailangang data at mga tagubilin para sa pagpapatupad ng dinisenyo na proseso ng teknolohikal sa mga partikular na kondisyon ng produksyon.

Ang disenyo ng TP ay nagsisimula sa pagsusuri ng mga tuntunin ng sanggunian (TOR) para sa disenyo, na kinabibilangan ng mga sumusunod na elemento: isang gumaganang pagguhit ng produkto na may mga pagtutukoy o Pagguhit ng pagpupulong node na may mga kondisyon sa pagtanggap, release program at iba pang mga kinakailangan.

Binubuo ang mga opsyon sa istraktura ng TP at pagkatapos ay sinusuri mula sa pananaw ng mga kundisyon ng pagganap (halimbawa, tinitiyak ang mga tinukoy na parameter, kalidad ng produkto). Para sa bawat variant ng istraktura, ang pag-optimize ng mga parameter ay ibinigay, dahil ang pagtatasa ay dapat isagawa sa pinakamainam o malapit sa pinakamainam na halaga mga parameter. Kung para sa ilang variant ng istraktura, operasyon o paglipat ng TP, ang tinukoy na mga parameter ng kalidad ng produkto ay nakamit, kung gayon ang proseso ng synthesis ay itinuturing na nakumpleto.

Ang mga resulta ng disenyo ay iginuhit sa anyo ng kinakailangang teknolohikal na dokumentasyon na may pagbuo ng mga teknikal na pagtutukoy para sa susunod na antas ng disenyo. Para sa bawat variant ng istraktura, isang modelo ng TP o mga elemento nito ay pinagsama-sama. Sa computer-aided na disenyo, ang modelong ito ay mathematical; ito ay dapat na sapat sa bagay na may kaugnayan sa mga pangunahing katangian nito. Sinusuri ng pagsusuri ng modelo ang katuparan ng mga kundisyon ng pagganap (halimbawa, pagkuha ng pinakamataas na produktibidad habang tinitiyak ang mga parameter ng kalidad ng produkto) at paggawa ng desisyon. Batay sa mga resulta ng pagsusuri, isinasagawa ang parametric optimization.

Kung ang mga kundisyon ng pagganap ay hindi natutugunan, ang mga kinokontrol na parameter ay muling babaguhin, at ang mathematical na modelo ay susuriin sa kanilang mga bagong halaga. Sa kaso ng paulit-ulit na hindi pagtupad sa mga kundisyon ng pagganap, magpapatuloy sila sa pagbuo ng isang bagong bersyon ng istraktura o sa rebisyon ng TOR.

Sa pangkalahatan, ang functional na istraktura ng diagram ng daloy ng proseso ay nailalarawan sa pamamagitan ng isang pagkakasunud-sunod ng mga pagbabagong-anyo ng ginawang produkto mula sa paunang estado sa yugto ng pagkuha hanggang sa estado C 1, Sa 2 , C n sa intermediate at final stages. Ang pagbabagong ito ay isinasagawa ng mga antas. Ang proseso ng disenyo sa bawat antas ay isang multivariate na pamamaraan. Batay sa isang pagpipilian sa disenyo ( k-1)-ika-level, maraming mas detalyadong opsyon ang nabuo k-ika-level.

Bilang resulta ng pagdidisenyo sa lahat ng antas, nabuo ang isang puno ng mga katanggap-tanggap na variant ng prosesong teknolohikal na nakakatugon sa tinukoy na mga teknikal na paghihigpit. Ang mga vertices ng puno ay tumutugma sa mga operasyon ng synthesis ng mga solusyon sa disenyo, at ang mga arko ay tumutugma sa mga nagresultang variant ng mga solusyon na ito. Ang mga arko ng puno ng huling antas ay nagpapakilala sa mga variant ng disenyo ng isang naibigay na antas ng detalye. Upang malutas ang mga problema sa multilevel optimization sa i-ika-level ng disenyo ay tumatanggap, samakatuwid, hindi lamang ang pinakamainam na opsyon, ngunit isang pangkat ng mga opsyon na malapit sa pinakamainam. Sa mga parameter na ito, pumili ng solusyon sa ( i+1)-ika antas ng disenyo.

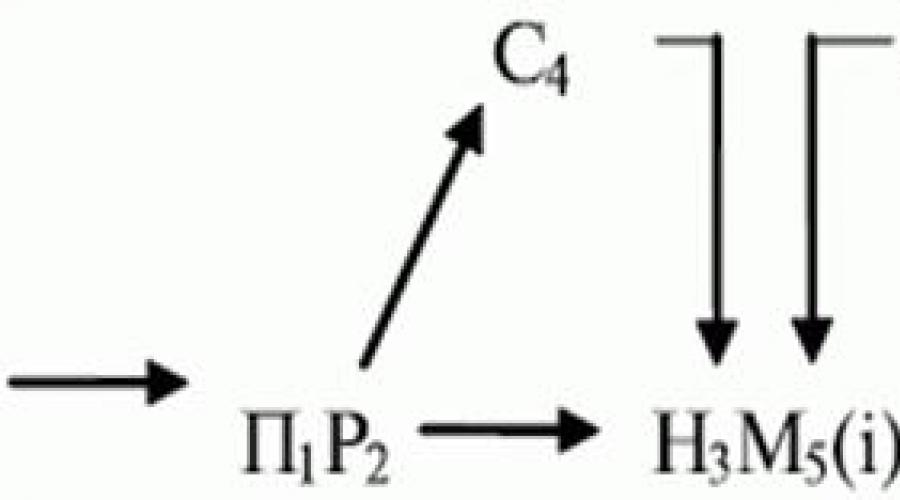

Ang figure ay nagpapakita ng isang modelo ng isang multi-level na proseso ng disenyo na may pagpili ng pinakanakapangangatwiran na solusyon sa huling antas: T Z- teknikal na gawain; C ii- mga operasyon ng synthesis ng mga solusyon sa disenyo; Rq(k)- mga pagpipilian sa disenyo

Kapag bumubuo ng istraktura ng teknolohikal na proseso, iba't ibang pamamaraan: disenyo batay sa typification at teknolohiya ng grupo; pagbabagong-anyo ng mga proseso ng analogue; multilevel iterative method; axiomatic na pamamaraan, atbp.

Ang pagdidisenyo ng mga partikular na teknolohikal na proseso sa pamamagitan ng parametric setting ng isang standard na proseso ay kinabibilangan ng dalawang grupo ng mga operasyon sa disenyo: paghahanap sa teknolohikal na data bank para sa kinakailangang standard na proseso at pagkalkula ng mga parameter ng bawat operasyon (pagtukoy sa mga pamantayan ng oras, materyal at mga pamantayan sa paggawa). Ang pamamaraang ito ay ginagamit para sa mga karaniwang produkto. Ang mga algorithm para sa pag-convert ng isang kahalintulad na proseso ay hindi naglalaman sa natapos na anyo ng mga lohikal na kondisyon para sa pagpili ng mga operasyon at paglipat. Ang mga kundisyong ito ay tinutukoy bilang isang resulta ng pagsusuri ng produkto at ang analogue ng TP. Pagkatapos ng mga produkto at TP analogs ay matatagpuan sa technological data bank (Ako, TN) isang, ang disenyo ay batay sa modelo ng impormasyon Ck isang tiyak na produkto upang matukoy ang nakapangangatwiran na istraktura at mga parameter ng proseso ng paggawa nito:

w :( Ck(Ako, TN) isang),

saan W - mga operasyon ng pagbabago ng proseso-analogue.

Ang pagbabago ay isinasagawa sa pamamagitan ng mga paraan ng pag-aalis at pagdaragdag mga elemento ng istruktura sa mga proseso-analogues batay sa pagkakakilanlan ng mga pagkakaiba sa pagitan ng mga partikular na produkto at mga produkto-analogues.

Ang paraan ng pag-aalis ng mga elemento ng istruktura ay batay sa katotohanan na mula sa graph S a(C, A)

naglalarawan sa istraktura ng analog na proseso, ang ilang mga landas o arko ay hindi kasama

{C q -1,Isang q,C q}

, naaayon sa mga pagpapatakbo o pagproseso ng mga transition ng mga ibabaw na nawawala mula sa isang partikular na produkto o mga ibabaw na may mas mataas na katumpakan.

Ang istraktura ng isang partikular na proseso ay nabuo bilang isang resulta ng paglalapat ng pagkakaiba sa graph

S k ( C 1 ,A 1) = S a(C,A)\ {C q-1,Isang q,C q},

saan C 1 =C\{C q} - isang hanay ng mga intermediate na estado na kinakailangan para sa paggawa ng isang partikular na produkto; A 1 =A\{A q) - maraming mga teknolohikal na operasyon na kinakailangan para sa paggawa ng isang partikular na produkto.

Bilang resulta ng paglalapat ng naturang operasyon, ang istraktura ng isang partikular na proseso ay mas simple kaysa sa katapat nito. Ang pagbabagong-anyo ng proseso ng analogue sa pamamagitan ng paraan ng pagbubukod ng mga elemento ng istruktura ay isinasagawa sa pamamagitan ng pagtatatag ng teknolohikal na pagkakapareho ng mga estado ng analogue na produkto na may istraktura at mga parameter ng isang tiyak na produkto. Upang gawin ito, sa graph ng functional na istraktura ng teknolohikal na proseso-analogue, ang mga nakabitin na vertices ay inilalaan, na tumutugma sa mga huling estado ng mga grupo ng mga naprosesong ibabaw. Kung ang C a~ Ck , pagkatapos ay ang operasyon A kasama sa ruta ng pagproseso ng isang partikular na produkto; kung hindi, ito ay hindi kasama sa analog na ruta.

Ang paraan ng pagdaragdag ng mga elemento ng istruktura ay batay sa pag-attach ng isang analogue na istraktura ng proseso sa graph ng istraktura S a(S,A) mga hanay ng mga arko {C r-1,Isang r,C r} , naaayon sa mga bagong ipinakilala na operasyon at mga transition para sa ibabaw na paggamot ng isang partikular na produkto, na wala sa mga analog na produkto o may mas mababang katumpakan. Ang istraktura ng isang tiyak na proseso ay nagiging mas kumplikado at nabuo bilang isang resulta ng operasyon ng pagsasama-sama ng mga graph

S k ( C 1 ,A 1) = S a(C,A)U ( C r-1,Isang r,C r} ,

saan C 1 = CU C r; A 1 =A U A r.

Sa isang bilang ng mga kaso, ang mga problema sa disenyo ay lumitaw kapag ang pagbabago ng mga katulad na proseso ay isinasagawa ng mga ito at iba pang mga pamamaraan.

S k ( C 1 ,A 1) = S a(C,A) \ {C q-1,Isang q,C q) ikaw ( C r-1,Isang r,C r}

Ang pagbabagong-anyo ng isang proseso ng analogue sa pamamagitan ng paraan ng pagdaragdag ng mga elemento ng istruktura (mga operasyon, mga paglipat) ay binubuo sa pagtukoy ng uri at dami ng mga elementong ito at ang kanilang nakapangangatwiran na pag-aayos.

Prinsipyo ng multilevel decomposition

Isa sa pinaka karaniwang paraan ang pagtagumpayan sa paunang kawalan ng katiyakan ng gawain ng teknolohikal na disenyo ay isang multilevel iterative method. Ang kakanyahan nito ay ipinahayag sa pamamagitan ng isang hanay ng mga prinsipyo at pahayag na tumutukoy sa kalikasan at istraktura ng mga proseso ng disenyo.

Ang disenyo ng mga discrete teknolohikal na proseso at kumplikadong mga bagay ay nahahati sa ilang magkakaugnay na antas, na nailalarawan sa pamamagitan ng patuloy na pagtaas ng antas ng detalye ng mga solusyon sa disenyo mula sa antas hanggang sa antas.

Ang mga sumusunod na pahayag ay bumubuo ng batayan ng prinsipyo ng multilevel decomposition:

1. Ang proseso ng disenyo para sa paggawa ng mga produkto ay maaaring nahahati sa 4 na antas:

· diagram ng daloy ng proseso;

teknolohiya ng ruta;

teknolohiya sa pagpapatakbo;

mga programa sa pagkontrol.

Ang unang antas ay nailalarawan sa pamamagitan ng pinakamataas na antas ng abstraction at ang kahulugan ng mga pangunahing katangian lamang ng istraktura at pag-andar ng TP. Mula sa antas hanggang sa antas, ang antas ng detalye ng mga desisyon sa disenyo ay tumataas. Sa huling antas, dinadala ito sa mga tagubilin at mga command control ng kagamitan.

2 . Ang proseso ng multilevel na disenyo ay bubuo mula sa itaas hanggang sa ibaba, i.e. mula sa synthesis ng mga pangkalahatang pangunahing modelo sa unang antas hanggang sa disenyo ng mga solusyon ng kinakailangang antas ng detalye sa susunod na antas. Sa kasong ito, ang mga solusyon na nakuha sa nakaraang ( k-1)-th na antas ay ginagamit bilang karagdagang input data para sa pagdidisenyo sa k-m antas. Kaya, ang impormasyon tungkol sa TP circuit diagram na nakuha sa unang antas ay nagsisilbing synthesize ang ruta sa pangalawang antas. Ang pagbuo ng mga teknolohiya ng pagpapatakbo sa ikatlong antas ay batay sa impormasyon tungkol sa teknolohikal na ruta, at ang impormasyon tungkol sa teknolohiya ng pagpapatakbo ay ginagamit upang synthesize ang mga programa ng kontrol.

3 . Sa lahat ng antas, maliban sa huling isa, dahil sa hindi sapat na pagdedetalye ng mga solusyon sa disenyo, ang pamantayan para sa pagpili ng mga opsyon ay may pangkalahatan, heuristic na kalikasan. Unti-unting pinipino ang mga ito habang lumilipat ka mula sa antas patungo sa antas, na umaabot sa kinakailangang katumpakan sa huling antas ng disenyo.

Kaya, sa unang antas, imposibleng bumuo ng isang criterion na nagpapahintulot sa pagpili ng isang pinakamainam na variant ng TP circuit diagram. Ang dahilan dito ay ang ideya ng proseso na idinisenyo ay isang purong pangunahing kalikasan at, bilang isang patakaran, ay pino sa susunod na mga antas.

4 . Sa paunang at intermediate na antas ng disenyo, dahil sa heuristic na katangian ng mga pamantayan, hindi isa, ngunit ilan (dalawa o tatlo) ang karamihan sa mga makatwirang solusyon ay pinili mula sa hanay ng mga synthesized na opsyon. Ang huling bersyon ng TP, na naaayon sa matinding halaga ng eksaktong criterion, ay tinutukoy lamang sa huling antas.

5 . Ang disenyo sa bawat antas ay nahahati sa isang hanay ng mga sumusunod na pagpapatakbo ng disenyo, na paulit-ulit na magkakaugnay:

Ang umuulit na algorithm ng proseso ng disenyo ay maaaring ilarawan bilang mga sumusunod

Narito ang P ay ang paghahanap para sa mga solusyon sa analogue, ang H ay ang pagbabagong-anyo ng mga proseso ng analogue, ang C ay ang synthesis iba't ibang mga pagpipilian teknolohiya, M - simulation ng proseso ng pagpoproseso, A - pagsusuri ng mga resulta ng simulation, E - pagsusuri ng mga resulta ng simulation, Q - optimization, W - pagpili ng pinaka makatwirang mga opsyon.

Ang proseso ng disenyo ay nagsisimula sa pagpapatakbo ng paghahanap para sa mga produkto at TC-analogues sa hanay ng technological data bank. Kung ang mga naturang proseso ay natagpuan, pagkatapos ay ang lohikal na bloke R 2 control ay inilipat sa pagpapatakbo ng conversion ng analogue na proseso H 3 , kung hindi natagpuan - synthesis operations Sa 4 . Sa block na ito, ang isang tiyak na bilang ng mga opsyon sa TP ay na-synthesize sa isang sentralisadong paraan na nakakatugon sa mga tinukoy na teknikal na kinakailangan at paghihigpit. Ang pagpapatakbo ng simulation ay nagbibigay-daan, halimbawa, upang mahulaan ang likas na katangian ng paggamot sa ibabaw, ang mga nagresultang pagkakamali at ang mga halaga ng mga teknikal at pang-ekonomiyang mga parameter. Sa tulong ng "pagsusuri" na operasyon, ang mga dahilan para sa paglitaw ng ilang mga paglihis at underestimated na mga halaga ng mga indibidwal na lokal na pamantayan ay itinatag. Ang pagsusuri ay isinasagawa sa lahat ng teknikal at pang-ekonomiyang tagapagpahiwatig.

Sinusuri ng operasyong "pagsusuri" ang antas ng katuparan ng ibinigay teknikal na mga kinakailangan. Sa batayan ng natukoy na lokal na pamantayan, ang isang mahalagang pamantayan ng kalidad ng isang partikular na variant ay natutukoy, at ang pangangailangan upang makakuha ng ilang mga tagapagpahiwatig nito ay itinatag. Pinipili ng operasyong "optimization" ang direksyon para sa pagpapabuti ng opsyon sa disenyo alinsunod sa modelong nagpapakilala sa kaugnayan ng lokal na pamantayan. Bilang resulta ng mga pagbabago sa orihinal na bersyon, lumitaw ang isang bagong pinahusay na bersyon. Ang impormasyon tungkol dito ay muling dumating sa mga bloke ng pagmomodelo, pagsusuri, pagsusuri at pag-optimize. Ang kumbinasyon ng mga operasyong ito ay bumubuo ng isang umuulit na ikot ng proseso ng disenyo.

Para sa ilang mga pag-ulit, ang kalidad ng orihinal na bersyon ay bumubuti. Ang proseso ay nagtatapos kapag ang variant ay nakakatugon sa tinukoy na mga kinakailangan para sa lahat ng mga pangunahing tagapagpahiwatig at ang karagdagang pagpapabuti nito ay hindi humahantong sa isang makabuluhang pagpapabuti sa integral na pamantayan. Sa tulong ng isang bloke R 8, ang paikot na pag-uulit ng pagmomodelo, pagsusuri, pagsusuri at pag-optimize na mga operasyon ay isinasagawa para sa lahat ng mga opsyon na nakuha sa mga operasyon sa paghahanap at synthesis. Bilang isang resulta, para sa "pagpipilian" na operasyon, isang hanay ng mga kapaki-pakinabang na pagpipilian ay inihanda, kung saan ang mga pinaka-makatwiran ay pipiliin.

Sa modelo sa itaas, ang hanay ng mga pagpapatakbo ng disenyo at mga bloke ng kontrol ay tumutukoy sa dalawang pamamaraan ng disenyo: pagbabago ng mga analog na bagay at synthesis.

Ang mga pamamaraan ay naiiba sa mga pagpapatakbo ng pagbuo ng mga pagpipilian sa disenyo. Sa unang paraan, ito ay isang paghahanap para sa mga katulad na bagay at ang kanilang pagbabago, at sa pangalawa, isang naka-target na synthesis ng mga solusyon sa disenyo. Ang natitirang mga operasyon ng umuulit na cycle at ang pagpili ng mga opsyon ay karaniwan sa parehong mga pamamaraan ng disenyo.

Tulad ng ipinapakita ng karanasan sa pagbuo at pagpapatupad, ang mga pamamaraang ito ay malawakang ginagamit sa CAD TP. Sa mga tuntunin ng kanilang mga kakayahan, hindi sila sumasalungat, ngunit umakma sa bawat isa.

Ang mga program na binuo batay sa mga pamamaraan ng pag-type ay nailalarawan sa pamamagitan ng mas kaunti (sa pamamagitan ng 30-40%) na dami at mga gastos sa oras ng computer kumpara sa multilevel na iterative method. Sa pagsasaalang-alang na ito, ipinapayong i-automate ang disenyo ng TP sa mga tipikal na produkto batay sa mga pamamaraan ng pag-type, at sa iba pang mga produkto - sa pamamagitan ng pag-convert ng mga proseso ng analogue at isang multilevel na iterative na paraan.

Kaya, ang buong teknolohikal na proseso ng pagmamanupaktura ng isang aparato ay itinuturing bilang isang pagkakasunud-sunod ng magkakaugnay na mga teknolohikal na operasyon. Halimbawa, sa paggawa ng isang p - n - p transistor na may epitaxial base, ang mga pangunahing operasyon ay tulad ng pagsasabog at oksihenasyon, ang pagbuo ng isang base at isang emitter. Ang bawat operasyon ay nailalarawan sa pamamagitan ng isang hanay ng mga parameter ng input at output, na, sa turn, ay ang paunang data para sa mga kalkulasyon ng computer ayon sa mga napiling modelo ng matematika.

Kaya, sa unit ng pagsasabog at oksihenasyon mayroong isang control panel para sa proseso ng pagsasabog, sa tulong kung saan ang mga parameter ng proseso ng pagpoproseso ng wafer ay nakatakda, ang mode ng pugon, ang tagal ng teknolohikal na cycle ay napili, at ang mga katangian ng proseso. ay naitama kung lumihis sila mula sa mga tinukoy na halaga. Sa labasan ng oven espesyal na aparato sinusukat ang mga parameter ng mga plato, ang data ay ipinadala sa control panel, na inihahambing ang mga sinusukat na mga parameter sa mga tinukoy at inaayos ang mga parameter ng proseso ng pagsasabog nang naaayon, ang pangunahing kung saan ay, halimbawa, ang kapal ng oksido.

ang lugar ng paggamot sa init sa proseso ng teknolohikal, magpatuloy sa pagbuo ng pinakamainam na mga operasyon sa pagproseso sa mga tool ng makina, na isinasaalang-alang ang mga limitasyon.Ang gawain ng pagbuo ng pinakamainam na mga operasyon ay multivariant sa kalikasan, at ang lugar ng solusyon ay maaaring limitado sa dalawang paglilimita ng mga kaso: ang bawat paglipat ay tumutugma sa isang one-transition na operasyon; lahat ng mga transition ay ginagawa sa isang operasyon.

Bago simulan ang paglutas ng problema, ang kabuuang hanay ng mga transition ay nahahati sa mga subset kapag natugunan ang mga hadlang (tingnan ang Talahanayan 12.1). Ang bawat column ay tumutugma sa ruta ng pagproseso sa ibabaw ng produkto. Sa kawalan ng isa o isa pang paglipat, ang mga array cell ay hindi napupunan (ilagay ang 0).

Ang mga dobleng linya sa talahanayan ay nagpapakita ng posibleng paghahati ng kabuuang hanay ng mga transition sa mga subset. Ang kabuuang hanay ng mga transition na kasama sa set at matatagpuan sa ilang nakapirming sequence ay tinutukoy ng mga numero , na tumutugma (maliban sa ) sa mga intermediate na bilang ng mga transition; - ang bilang ng huling paglipat, katumbas ng kabuuan mga transition sa set .

Kinakailangang ipamahagi ang magagamit na mga transition sa mga operasyon upang ang halaga ng layunin ng function (halimbawa, ang halaga ng pagsasagawa ng isang operasyon) ng isang partikular na opsyon ay minimal.

Ang pagbuo ng mga variant ng mga operasyon ay nagsisimula sa kumbinasyon sa isang operasyon maximum na bilang mga transition. Ginagawang posible ng diskarteng ito na mabawasan nang husto ang bilang ng mga nasuri na opsyon.

Upang paliitin ang lugar ng paghahanap para sa pinakamainam na opsyon sa kumbinasyon, ginagamit ang isang pamantayan sa pagpili, na nagbibigay-daan sa pagbubukod ng ilan sa mga opsyon mula sa pagsasaalang-alang.

Sa unang yugto ng pagpili, teknolohikal posibleng mga opsyon isinasaalang-alang ang mga paghihigpit na ipinataw sa pagkakasunud-sunod ng pagproseso, ang pinakamababang bilang ng mga muling pag-install at ang mga teknolohikal na kakayahan ng kagamitan.

Sa susunod na yugto ng disenyo, kapag ang variant ay nabuo para sa isang partikular na modelo ng makina, ito ay sinusuri para sa kondisyon ng pagtupad sa mga paghihigpit sa katumpakan ng machining at pagkamagaspang sa ibabaw.

Kung ang variant ay natupad, ang halaga ng layunin ng function na naaayon dito ay kinakalkula. Ang pagkalkula ay nagpapatuloy hanggang ang lahat ng mga transition ay maipamahagi sa mga operasyon at ang halaga ng layunin ng function ay matagpuan. Kapag natanggap nila ang mga resulta ng mga kalkulasyon para sa dalawang hakbang (mga pag-ulit), dapat silang ihambing at piliin ang pinakamahusay. Kung ang huling pagpipilian ay mas masahol pa kaysa sa penultimate, pagkatapos ay sa batayan ng panuntunan ng pangingibabaw, ang pagkalkula ay tumigil.

| Hindi. ng naprosesong ibabaw ng produkto | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | … | 1 | … | n | … | … | … | … | … | … |

| 11 | 12 | … | i | … | 1n | 1 | 1 | … | 0 | … | 1 |

| 21 | 22 | … | 2i | … | 2n | … | … | … | … | … | … |

| … | … | … | … | … | … | M | 0 | … | m | … | m |

| K1 | k2 | … | ki | … | kn | P | 0 | … | Pi | … | PN |

Kung ang variant ay napabuti, ang pagkalkula ay magpapatuloy hanggang sa makuha ang pinakamainam. Pagkatapos ay sa lugar ng pinakamasamang anyo bagong bersyon. panuntunan ng pangingibabaw ay nakasalalay sa katotohanan na ang isang karagdagang pagbaba sa bilang ng mga paglipat sa operasyon ay humahantong sa isang pagtaas sa bilang ng mga operasyon at isang pagtaas sa oras at teknolohikal na gastos ng pagproseso. Ang mga opsyon para sa pagbuo ng mga operasyon sa pagproseso ayon sa pamamaraang inilarawan ay sinusuri sa pinababang gastos. Kaya, kung kilala teknolohikal na ruta pagproseso ng bahagi, pagkatapos ay maaari itong iakma ayon sa komposisyon at nilalaman ng mga indibidwal na operasyon, pati na rin sa uri ng kagamitan na ginamit.

12.3. Pangkalahatang algorithm ng disenyo ng teknolohiya ng pagpapatakbo

Isaalang-alang ang pangkalahatang algorithm ng disenyo teknolohiya ng pagpapatakbo .

Alinsunod sa likas na katangian ng mga gawaing dapat lutasin at ang istraktura ng kriterya ng pinakamainam na disenyo, ang synthesis ng mga teknolohikal na operasyon ay nahahati sa apat na bahagi (Larawan 12.1). Tinutukoy ng una ang pinakanakapangangatwiran na anyo, allowance, tolerance at interoperational na sukat ng produktong natanggap para sa operasyon, ibig sabihin, estado.

Ang ikalawang bahagi ng mga algorithm ay nauugnay sa pagpili ng mga elemento ng sistema ng paggamot sa ibabaw ng produkto (mga modelo ng kagamitan, mga fixture, pangunahing, pantulong at mga kasangkapan sa pagsukat) at ang spatial na layout ng instrumental na pagsasaayos ng kagamitan.

kanin. 12.1.

Ang mga algorithm ng ikatlong bahagi ay nagsasagawa ng synthesis ng istraktura ng oras ng operasyon, ibig sabihin, tinukoy nila ang komposisyon ng mga paglipat, tinutukoy ang pagkakasunud-sunod ng kanilang pagpapatupad at ang likas na katangian ng kumbinasyon sa oras.

Kasama sa ikaapat na bahagi ang mga algorithm para sa pagtukoy ng mga parameter at teknikal at pang-ekonomiyang katangian ng operasyon.

Para sa mga simpleng operasyon, maaaring kulang ang ilang algorithm. Halimbawa, sa isang solong-transition na operasyon, ang algorithm para sa pagtukoy ng pagkakasunud-sunod ng mga transition ay tinanggal, at sa ilang mga operasyon, ang mga algorithm para sa pagbuo ng mga setting ng tool at pamamahagi ng mga transition ayon sa mga posisyon ay hindi kailangan. Ang mga tampok na ito ay isinasaalang-alang kapag nagtatatag ng istrukturang komposisyon ng mga algorithm para sa pagdidisenyo ng mga partikular na operasyon. Ang control algorithm mula sa pangkalahatang pamamaraan ang ilang mga algorithm ay hindi kasama o idinagdag depende sa layunin at layunin na nakamit sa bawat partikular na kaso.

Ang resulta ng computer-aided na disenyo ay isang indibidwal na TP, na iginuhit sa anyo ng isang mapa ng ruta, na naglalaman ng impormasyon tungkol sa pagkakasunud-sunod ng mga operasyon at paglipat, tungkol sa kagamitan at tooling, tungkol sa mga mode ng indibidwal na mga teknolohikal na operasyon, at isang bilang ng mga iba pang impormasyong ginagamit upang ayusin ang paggawa ng mga elektronikong kagamitan.

Kaya, isinasaalang-alang namin ang tatlong antas para sa mga awtomatikong sistema ng disenyo ng TP:

- disenyo ng konsepto;

- disenyo ng teknolohikal na ruta;

- disenyo teknolohiya ng pagpapatakbo.

Ang proseso ng disenyo ay napupunta sa bawat antas at sa bawat antas ay umuulit na may akumulasyon ng karanasan, pangkalahatan at pagsasaayos sa bawat antas (Larawan 12.2).

Ang mga resultang ito ay maaaring gamitin upang bumuo ng mga pamantayan, mga algorithm ng pangkat at analogue na teknolohikal na proseso.

Ang operasyon na "generalization" ng naipon na karanasan mula sa bilang ng naunang idinisenyong TS ay bumubuo ng mga karaniwang solusyon sa disenyo, pamantayan at mga algorithm ng grupo. Ang halaga ng heuristic na pamantayan sa pagpili sa sarili ay pinabuting, ang istraktura at mga parameter ng synthesis, pagsusuri at mga algorithm ng pag-optimize ay pinabuting. Ang generalization ng naipon na karanasan ay isinasagawa sa mode ng disenyo ng human-machine na may mabilis na pagpapakita ng mga analogue na proseso sa mga display screen.

Bilang resulta ng pagsasanay at self-learning, ang mga algorithm para sa synthesis ng mga solusyon sa disenyo at heuristic na pamantayan para sa intermediate na pagpili sa sarili ay nagiging mas mahusay. Sa halip na bumuo ng isang malaking bilang ng mga posibleng pagpipilian - sinasadya, isinasaalang-alang ang positibong nakaraang karanasan, isang mas maliit na bilang ng mga pinaka-maaasahan na solusyon sa disenyo (mga opsyon) ang na-synthesize. Sa pamamagitan ng pagpapabuti ng mga halaga ng heuristic na pamantayan sa proseso ng pag-aaral sa sarili, sa bawat intermediate na yugto, ang isang mas maliit na bilang ng mga pinaka-nakapangangatwiran na mga pagpipilian ay pinili para sa karagdagang disenyo kaysa dati, pagpapabuti ng orihinal na opsyon sa kinakailangang antas ng pagiging perpekto.

Batay sa pagsusuri ng disenyo at teknolohikal na dokumentasyon sa proseso ng pagbuo ng mga algorithm ng disenyo, ang isang pondo ng impormasyon ay nilikha para sa awtomatikong disenyo ng TP para sa paggawa ng mga elemento ng RES; ang pondong ito ay pupunan sa proseso ng paggana ng CAD.

Kontrolin ang mga tanong at pagsasanay

- Ano ang kasama sa operating technology?

- Ano ang kailangan mong malaman upang makabuo ng isang operasyon?

- Ano ang kasama sa rutang dinisenyo ng computer?

- Anong mga kadahilanan ang nakakaimpluwensya sa pagtatayo ng mga operasyon?

- Ano ang kasama sa problema ng pagbuo ng isang pinakamainam na operasyon?

- Anong paunang data ang ginagamit kapag nagdidisenyo sa tulong ng isang computer TP?

- Yan ay mga limitasyon sa teknolohiya, na tumutukoy sa mga katanggap-tanggap na opsyon para sa pagmamanupaktura ng TP sa enterprise?

- Ano ang tumutukoy sa istraktura ng teknolohikal na operasyon?

- Paano tinutukoy ang bilang ng mga transition sa isang operasyon?

- Ano ang mga teknolohikal na limitasyon na tumutukoy sa mga katanggap-tanggap na opsyon para sa pagmamanupaktura ng TP sa enterprise.

Ipadala ang iyong mabuting gawa sa base ng kaalaman ay simple. Gamitin ang form sa ibaba

Ang mga mag-aaral, nagtapos na mga mag-aaral, mga batang siyentipiko na gumagamit ng base ng kaalaman sa kanilang pag-aaral at trabaho ay lubos na magpapasalamat sa iyo.

Nai-post sa http://www.allbest.ru/

Algorithm para sa pagdidisenyo ng mga teknolohikal na operasyon

1. Paunang data para sa disenyo ng mga teknolohikal na operasyon

2. Pagbubuo ng pinakamainam na operasyon

3. Pangkalahatang algorithm disenyo ng teknolohiya ng pagpapatakbo

1 . Paunang data para sa disenyo ng mga teknolohikal na operasyon

Ang disenyo ng pagpapatakbo ay isang multivariate na gawain. Upang makabuo ng isang operasyon, kinakailangang malaman ang ruta ng pagproseso ng workpiece, ang pamamaraan ng pag-install nito, kung aling mga ibabaw at kung anong katumpakan ang naproseso sa mga nakaraang operasyon. Ang ruta na idinisenyo sa tulong ng isang computer ay kinabibilangan ng nilalaman ng mga operasyon, ang modelo ng kagamitan, ang pangalan ng aparato at tool.

Ang mga operasyon ay naiimpluwensyahan ng maraming mga kadahilanan:

Disenyo ng produkto (laki, timbang, pagsasaayos);

Mga teknikal na kinakailangan para sa paggawa nito (pagpapahintulot para sa mga sukat at pagsasaayos ng isa't isa mga elemento);

Uri ng workpiece;

programa ng pagpapalabas;

modelo ng kagamitan;

Disenyo ng device.

Ang mga teknolohikal na operasyon ay nagbibigay ng isang kumplikadong istraktura, ang mga elemento nito ay mga teknolohikal na paglipat. Ang mga bahaging ito ng teknolohikal na proseso (TP) ay magkakaugnay ng iba't ibang mga ugnayan, ang pangunahing mga ito ay temporal, spatial, lohikal at matematika.

Kapag nag-optimize ng mga transition, ang kanilang bilang at pagkakasunud-sunod ng pagpapatupad, mga mode, mga allowance para sa mga intermediate na laki, mga pamantayan sa oras, mga intermediate (teknolohiya) na pagpapahintulot, bilang ng mga pagsasaayos, pag-tune at mga teknolohikal na dimensyon ay tinutukoy.

Kasama sa gawain ng pagbuo ng pinakamainam na operasyon pag-order at pagkasira kabuuang hanay ng mga transition (set) sa mga subset isinasaalang-alang ang pagkakaroon ng paggamot sa init, pinaliit ang bilang ng mga pag-install ng workpiece at idle na paggalaw ng tool. Sa yugto ng pagbuo ng mga operasyon, ang pagkalkula ng mga pamantayan ng oras ay isinasagawa, ang pagpili ng mga kagamitan, fixtures at tool ay tinukoy.

Batayan ng impormasyon Kasama sa proseso ng disenyo Sangguniang data at teknikal at pang-ekonomiyang tagapagpahiwatig.

Ang hanay ng mga posibleng opsyon ay bumubuo sa lugar ng mga magagawang solusyon, kung saan kinakailangan upang mahanap ang pinakamahusay sa lahat ng partikular na kondisyon. Dahil ang problemang isinasaalang-alang ay nauuna sa pagpili ng variant at uri ng kagamitan, kung gayon sa mga magagawa na solusyon mayroong lahat ng posibleng kumbinasyon ng mga parameter sa kanilang iba't ibang mga pagkakasunud-sunod, na isinasaalang-alang ang katumpakan ng produkto, ang mga katangian ng kagamitan at ang kasangkapan.

Isasaalang-alang namin ang pagtatayo ng isang modelo ng TP gamit ang halimbawa ng mga elemento ng pagmamanupaktura ng radio-electronic equipment (REA).

Ito ay kilala na ang mga teknolohikal na proseso para sa paggawa ng mga elemento ng REE sa maraming mga kaso ay batay sa mekanikal, thermal, mechanothermal, at pagproseso ng kemikal.

Halimbawa, kapag isinasaalang-alang ang mga hierarchical system para sa awtomatikong kontrol ng mga pagpapatakbo ng heat treatment (metallization, paghihinang, pagsusubo) Espesyal na atensyon binigay sa paghubog pangunahing elementomga pulis Mga disenyo ng REA. Ang mga pangunahing elementong ito ay maaaring makuha sa pamamagitan ng iba't ibang mga operasyon sa paggamot sa ibabaw, katulad:

Paghahagis sa mga metal na hulma;

Malamig at mainit na panlililak;

Heading, paghubog at pagpindot ng mga polymeric na materyales;

Pagpindot at sintering mga materyales na may pulbos;

Pagliko, pagbabarena, paggiling, paggiling at iba pang mga pamamaraan sa pagproseso.

Kasabay nito, ipinahiwatig na ang anumang pangunahing elemento ng disenyo ng REA ay maaaring makuha hindi ng isa, ngunit sa pamamagitan ng ilang mga pamamaraan (halimbawa, paghahagis, presyon, machining). Ang kagustuhan ay ibinibigay sa isang paraan na, sa ilalim ng mga kondisyon ng isang partikular na produksyon, ay nagbibigay ng mas mataas na produktibidad at kahusayan, ang kinakailangang teknolohikal na katumpakan at lumilikha ng mga kondisyon para sa mekanisasyon at automation ng TP.

Ang katangian para sa teknolohiya ng paghubog ay ang katotohanan na ang paggawa ng mga pangunahing elemento ng mga istruktura ng REE ay maaaring isagawa gamit ang isa o isa pa. opsyon sa istruktura teknolohiya, naiiba sa kanilang teknikal at pang-ekonomiyang mga parameter ng kagamitan.

Hayaan, ang bilang ng mga transition ay katumbas ng p, at ang bilang ng mga posisyon sa makina ay katumbas. Upang maisagawa ang -th transition

oras ti ay kinakailangan sa anumang posisyon, at upang maisagawa ang paglipat ika-j na posisyon nangangailangan ng oras kung saan

Bilang karagdagan, bago maisakatuparan ang i-th transition, dapat isagawa ang mga transition (ang set na binubuo ng mga indeks ng mga transition na iyon na dapat isagawa bago ang i-th transition).

pagkatapos ay pagkakapantay-pantay

sabi na ang ika-transition ay isasagawa kahit man lang sa isang posisyon.

Ang bilang ng mga pagtalon na isinagawa sa -ika na posisyon ay hindi lalampas sa kung

Ang pamamahagi ng lahat ng mga paglipat sa pamamagitan ng mga posisyon ng makina na may kumbinasyon ng ilang mga paglipat sa isang posisyon ay isinasagawa din na isinasaalang-alang ang mga teknolohikal na patakaran at karanasan sa pagpapatakbo ng naturang kagamitan. Kaya, mayroong ilang mga grupo ng mga paghihigpit. Ang una sa kanila ay nauugnay sa mga kinakailangan ng isang tiyak na pagkakasunud-sunod ng pagpapatupad ng mga paglipat.

Ang isa pang pangkat ng mga paghihigpit ay nakakaapekto sa posibilidad ng pagsasama-sama ng ilang mga transition sa isang operasyon.

; (narito ang isang integer). (5)

Ang isang pangkat ng mga paghihigpit sa kabuuang oras ng pagpoproseso sa bawat posisyon ay maaaring ibigay, na isinasaalang-alang ang gumagana at idle stroke ng tool

kung saan ang R ay ang regulated processing time para sa bawat posisyon. Ang lahat ng mga hadlang ay maaaring isulat sa pangkalahatang anyo:

kung saan ang hanay ng mga index ng mga posisyon kung saan maaaring maisagawa ang ika-transition.

Ang pinakamainam na bilang ng mga paglipat sa bawat ibabaw at ang pinakamainam na pagkakasunud-sunod ng kanilang pagpapatupad ay tinutukoy sa mga nakaraang antas ng konstruksiyon ng operasyon. Kapag bumubuo ng isang pinakamainam na operasyon, kinakailangan upang pagsamahin ang pagpapatupad ng mga paglipat ng isa o ibang bilang ng mga ibabaw sa isang makina. Upang gawin ito, kinakailangan na mag-order ng kabuuang hanay ng mga paglipat at hatiin ang mga ito sa mga hanay, na isinasaalang-alang ang mga paghihigpit na katulad ng mga paghihigpit sa pamamahagi ng mga paglipat sa mga posisyon ng isang multi-posisyon na makina.

2. Fopagpapalakas ng pinakamainam na operasyon

Upang mabuo ang pinakamainam na operasyon, ginagamit ang paraan ng sequential analysis ng mga variant. Ayon sa sequential analysis scheme, bilang isang resulta ng paghahambing, ang pangingibabaw ng ilang mga variant sa iba ay itinatag. Pagkatapos nito, nabuo ang isang panuntunan para sa pag-screen out ng mga opsyon. Pag-alam sa mga teknolohikal na kakayahan ng kagamitan, pinakamainam na halaga at ang pagkakasunud-sunod ng mga paglipat, pati na rin ang lugar ng paggamot sa init sa proseso ng teknolohikal, magpatuloy sa pagbuo ng pinakamainam na mga operasyon ng machining sa mga makina, na isinasaalang-alang ang mga paghihigpit.

Ang problema sa pagbuo ng pinakamainam na mga operasyon ay may likas na multivariant, at ang hanay ng mga solusyon ay maaaring limitado sa dalawang limitadong mga kaso: ang bawat paglipat ay tumutugma sa isang solong-transition na operasyon; lahat ng mga transition ay ginagawa sa isang operasyon.

Bago simulan ang paglutas ng problema, ang kabuuang hanay ng mga transition ay nahahati sa mga subset kapag natugunan ang mga hadlang (Talahanayan 1). Ang bawat column ay tumutugma sa ruta ng pagproseso sa ibabaw ng produkto. Sa kawalan ng isa o isa pang paglipat, ang mga array cell ay hindi napupunan (ilagay ang 0).

Ang mga dobleng linya sa talahanayan ay nagpapakita ng posibleng paghahati ng kabuuang hanay ng mga transition sa mga subset. Ang kabuuang hanay ng mga transition na kasama sa set at matatagpuan sa ilang nakapirming sequence ay tinutukoy ng mga numerong tumutugma (maliban) sa mga intermediate na bilang ng mga transition; - ang bilang ng huling transition, katumbas ng kabuuang bilang ng mga transition sa set. Kinakailangang ipamahagi ang magagamit na mga transition sa mga operasyon upang ang halaga ng layunin ng function (halimbawa, ang halaga ng pagsasagawa ng operasyon C_(o)n) ng isang partikular na opsyon ay minimal.

Talahanayan 1. Blg. ng naprosesong ibabaw ng produkto

|

Hindi. ng naprosesong ibabaw ng produkto |

||||||

Ang pagbuo ng mga variant ng mga operasyon ay nagsisimula sa kumbinasyon ng maximum na bilang ng mga paglipat sa isang operasyon. Ginagawang posible ng diskarteng ito na mabawasan nang husto ang bilang ng mga nasuri na opsyon.

Upang paliitin ang lugar ng paghahanap para sa pinakamainam na opsyon sa kumbinasyon, ginagamit ang isang pamantayan sa pagpili, na nagbibigay-daan sa pagbubukod ng ilan sa mga opsyon mula sa pagsasaalang-alang.

Sa unang yugto ng pagpili, natukoy ang mga opsyon sa teknolohikal, na isinasaalang-alang ang mga paghihigpit na ipinataw sa pagkakasunud-sunod ng pagproseso, ang minimum na bilang ng mga muling pag-install at ang mga teknolohikal na kakayahan ng kagamitan.

Sa susunod na yugto ng disenyo, kapag nabuo ang opsyon para sa isang partikular na modelo ng makina, sinusuri ito para sa kondisyon ng pagtupad sa mga paghihigpit sa katumpakan ng machining at pagkamagaspang sa ibabaw.

Kung ang variant ay natupad, ang halaga ng layunin ng function na naaayon dito ay kinakalkula. Ang pagkalkula ay nagpapatuloy hanggang ang lahat ng mga transition ay maipamahagi sa mga operasyon at ang halaga ng layunin ng function ay matagpuan. Kapag ang mga resulta ng mga kalkulasyon para sa dalawang hakbang (mga pag-ulit) ay natanggap, dapat silang ihambing at ang pinakamahusay na napili. Kung ang huling pagpipilian ay mas masahol pa kaysa sa penultimate, kung gayon, batay sa panuntunan ng pangingibabaw, ang pagkalkula ay tumigil.

Kung ang variant ay napabuti, ang pagkalkula ay magpapatuloy hanggang sa makuha ang pinakamainam. Pagkatapos, sa lugar ng pinakamasama, isang bagong bersyon ang nabuo. Ang panuntunan ng pangingibabaw ay ang karagdagang pagbaba sa bilang ng mga paglipat sa isang operasyon ay humahantong sa isang pagtaas sa bilang ng mga operasyon at isang pagtaas sa oras at teknolohikal na gastos ng pagproseso. Ang mga opsyon para sa pagbuo ng mga operasyon sa pagproseso ayon sa pamamaraang inilarawan ay sinusuri sa pinababang gastos. Kaya, kung ang teknolohikal na ruta para sa pagproseso ng isang bahagi ay kilala, pagkatapos ay maaari itong iakma ayon sa komposisyon at nilalaman ng mga indibidwal na operasyon, pati na rin ayon sa uri ng kagamitan na ginamit.

3. Pangkalahatang algorithm para sa pagdidisenyo ng operating technology

Tinutukoy ng unang bahagi ng mga algorithm ng disenyo ng operating teknolohiya ang mga mode ng pagpoproseso at ang pagpili ng mga teknolohikal na kagamitan. Anumang teknolohiya sa pagpapatakbo, kabilang ang paggawa ng mga elemento ng REE, ay binuo ayon sa sumusunod na algorithm.

kanin. 1. Pangkalahatang algorithm para sa pagdidisenyo ng operating technology

Ang ikalawang bahagi ng mga algorithm ay nauugnay sa pagpili ng mga elemento ng sistema ng paggamot sa ibabaw ng produkto (mga modelo ng kagamitan, mga fixture, pangunahing, pantulong at mga tool sa pagsukat) at ang spatial na layout ng setting ng kagamitan ng kagamitan.

Ang mga algorithm ng ikatlong bahagi ay nagsasagawa ng synthesis ng istraktura ng oras ng operasyon, ibig sabihin, tinukoy nila ang komposisyon ng mga paglipat, tinutukoy ang pagkakasunud-sunod ng kanilang pagpapatupad at ang likas na katangian ng kumbinasyon sa oras.

Kasama sa ikaapat na bahagi ang mga algorithm para sa pagtukoy ng mga parameter at teknikal at pang-ekonomiyang katangian ng operasyon.

Para sa mga simpleng operasyon, maaaring kulang ang ilang algorithm. Halimbawa, sa isang solong-transition na operasyon, ang algorithm para sa pagtukoy ng pagkakasunud-sunod ng mga transition ay tinanggal, at sa ilang mga operasyon, ang mga algorithm para sa pagbuo ng mga setting ng tool at pamamahagi ng mga transition ayon sa mga posisyon ay hindi kailangan. Ang mga tampok na ito ay isinasaalang-alang kapag nagtatatag ng istrukturang komposisyon ng mga algorithm para sa pagdidisenyo ng mga partikular na operasyon. Ang control algorithm ay nagbubukod o nagdaragdag ng ilang partikular na algorithm mula sa pangkalahatang pamamaraan, depende sa layunin at layunin na nakamit sa bawat partikular na kaso.

Ang resulta ng computer-aided na disenyo ay isang indibidwal na TP, na iginuhit sa anyo ng isang mapa ng ruta, na naglalaman ng impormasyon tungkol sa pagkakasunud-sunod ng mga operasyon at paglipat, tungkol sa kagamitan at tooling, tungkol sa mga mode ng indibidwal na mga teknolohikal na operasyon, at isang bilang ng mga iba pang impormasyong ginagamit upang ayusin ang paggawa ng mga elektronikong kagamitan.

Kaya, isinasaalang-alang namin ang tatlong antas para sa mga awtomatikong sistema ng disenyo ng TP:

· pagdidisenyo ng isang schematic diagram;

· pagdidisenyo ng teknolohikal na ruta;

disenyo teknolohiya ng pagpapatakbo.

Ang proseso ng disenyo ay napupunta sa bawat antas at sa bawat antas ay umuulit na may akumulasyon ng karanasan, pangkalahatan at pagsasaayos sa bawat antas (Larawan 2).

Ang mga resultang ito ay maaaring gamitin upang bumuo ng mga pamantayan, mga algorithm ng pangkat at analogue na teknolohikal na proseso.

Ang operasyon na "generalization" ng naipon na karanasan mula sa bilang ng naunang idinisenyong TS ay bumubuo ng mga karaniwang solusyon sa disenyo, pamantayan at mga algorithm ng grupo. Ang halaga ng heuristic na pamantayan sa pagpili sa sarili ay pinabuting, ang istraktura at mga parameter ng synthesis, pagsusuri at mga algorithm ng pag-optimize ay pinabuting. Ang generalization ng naipon na karanasan ay isinasagawa sa mode ng disenyo ng human-machine na may mabilis na pagpapakita ng mga analogue na proseso sa mga display screen.

Bilang resulta ng pagsasanay at self-learning, ang mga algorithm para sa synthesis ng mga solusyon sa disenyo at heuristic na pamantayan para sa intermediate na pagpili sa sarili ay nagiging mas mahusay. Sa halip na bumuo ng isang malaking bilang ng mga posibleng pagpipilian - sinasadya, isinasaalang-alang ang positibong nakaraang karanasan, isang mas maliit na bilang ng mga pinaka-maaasahan na solusyon sa disenyo (mga opsyon) ang na-synthesize. Sa pamamagitan ng pagpapabuti ng mga halaga ng heuristic na pamantayan sa proseso ng pag-aaral sa sarili, sa bawat intermediate na yugto, ang isang mas maliit na bilang ng mga pinaka-nakapangangatwiran na mga pagpipilian ay pinili para sa karagdagang disenyo kaysa sa dati.

Dahil dito, ang self-learning loop, batay sa paggamit ng karanasan sa disenyo, ay nagbibigay-daan sa iyo na mapabuti ang kalidad ng mga solusyon sa disenyo at lubhang bawasan ang gastos sa oras ng makina.

Bilang resulta ng naka-target na synthesis at intermediate na pagpili sa bawat antas, hindi lahat ng posibleng opsyon ay nabuo, ngunit ang mga pinaka-promising lang. Maaaring may mga kakulangan ang mga ito na natukoy gamit ang mga operasyon ng pagsusuri at pagsusuri, at pagkatapos ay inalis ng mga algorithm sa pag-optimize. Ang isang katulad na sitwasyon ay sinusunod sa automation ng disenyo ng TP analogues.

Bilang isang resulta, dumating kami sa pangangailangan upang ayusin ang isang umuulit na modelo ng proseso ng disenyo, ang pangunahing tampok kung saan ay ang pare-parehong pagpapabuti ng orihinal na bersyon sa kinakailangang antas ng pagiging perpekto. Batay sa pagsusuri ng disenyo at teknolohikal na dokumentasyon sa proseso ng pagbuo ng mga algorithm ng disenyo, ang isang pondo ng impormasyon ay nilikha para sa awtomatikong disenyo ng TP para sa paggawa ng mga elemento ng RES.

pagpapatakbo ng proseso ng disenyo

kanin. 2. Isang modelo ng isang automated na sistema ng disenyo na may storage at generalization ng karanasan sa disenyo sa bawat antas.

Bilang isang resulta, dumating kami sa pangangailangan upang ayusin ang isang umuulit na modelo ng proseso ng disenyo, ang pangunahing tampok kung saan ay ang pare-parehong pagpapabuti ng orihinal na bersyon sa kinakailangang antas ng pagiging perpekto.

Batay sa pagsusuri ng disenyo at teknolohikal na dokumentasyon sa proseso ng pagbuo ng mga algorithm ng disenyo, ang isang pondo ng impormasyon ay nilikha para sa awtomatikong disenyo ng TP para sa paggawa ng mga elemento ng RES; ang pondong ito ay pupunan sa proseso ng paggana ng CAD.

1. Ano ang Kasama teknolohiya ng pagpapatakbo?

2. Ano ang kailangan mong malaman upang makabuo ng isang operasyon?

3. Ano ang kasama sa rutang dinisenyo ng computer?

4. Anong mga salik ang nakakaimpluwensya sa pagtatayo ng mga operasyon?

5. Ano ang kasama sa problema ng pagbuo ng pinakamainam na operasyon?

6. Anong paunang datos ang ginagamit sa pagdidisenyo sa tulong ng isang computer TP?

7. Ano ang mga limitasyon sa teknolohiya, na tumutukoy sa mga katanggap-tanggap na opsyon para sa pagmamanupaktura ng TP sa enterprise?

8. Ano ang tumutukoy sa istruktura ng teknolohikal na operasyon?

9. Paano tinutukoy ang bilang ng mga transition sa isang operasyon?

pangalan mga limitasyon sa teknolohiya, na tumutukoy sa mga katanggap-tanggap na opsyon para sa proseso ng pagmamanupaktura sa enterprise.

Naka-host sa Allbest.ru

Mga Katulad na Dokumento

Mga pangunahing konsepto ng pinakamainam na disenyo. Mga yugto ng paglutas ng problema sa disenyo radyo elektronikong aparato kasama pinakamainam na pagganap gamit ang parametric optimization method. Multiobjective optimization sa mga problema sa mga hadlang.

abstract, idinagdag 03/04/2009

Mga pamamaraan at yugto ng pagdidisenyo ng mga kagamitang radio-electronic. Ang papel ng programming language sa mga awtomatikong sistema ng disenyo ng makina. isang maikling paglalarawan ng mga computer na ginagamit sa paglutas ng mga problema ng disenyo ng automation ng REA.

abstract, idinagdag 09/25/2010

Mga katangian ng mga yugto ng disenyo mga elektronikong sistema. Application ng mataas na antas ng graphics at mga text editor sa proseso ng disenyo. Mga opsyon sa pagsasaayos para sa hardware. Ang pagkakasunud-sunod ng mga pamamaraan ng disenyo ng yugto ng arkitektura.

control work, idinagdag noong 11/11/2010

Computer-aided na proseso ng disenyo sa P-CAD system para sa disenyo naka-print na circuit board power amplifier. Pag-pack ng circuit sa board. Pamamaraan para sa awtomatikong pagruruta ng PCB. Paglalarawan ng teksto ng diagram ng electrical circuit.

term paper, idinagdag noong 01/18/2014

Pagsusuri estado ng sining disenyo ng mga transceiver radio device. Paglalarawan ng mga sistema ng suporta sa desisyon, mga prospect para sa paggamit ng mga naturang sistema sa larangan ng disenyo. Pagkalkula ng bandwidth ng high-frequency path ng receiver.

thesis, idinagdag noong 12/30/2015

Algorithm para sa disenyo ng disenyo ng mga control system para sa radio electronic equipment: pangunahing gawain, pamantayan sa layout. Pag-uugnay ng mga algorithm gamit ang mga pamamaraan ng integer programming. Paulit-ulit na mga algorithm ng pagpapabuti ng layout.

pagsubok, idinagdag noong 11/23/2013

Pagkilala sa mga kakaiba ng pagtatrabaho sa kapaligiran ng sistema ng disenyo na tinutulungan ng computer na "Max+Plus II". Pagsusuri ng mga yugto ng pag-unlad ng mga dalubhasang digital na aparato. Mga katangian ng circuit pagkatapos baguhin ang mga address. Isinasaalang-alang ang mga paraan upang i-configure ang mga adder.

pagsubok, idinagdag noong 01/03/2014

Pag-aaral ng mga pamamaraan para sa pagdidisenyo, pagkalkula at pagmomodelo ng mga amplifier gamit ang ARPA. Pagkalkula ng boltahe na nakuha ng isang open-loop amplifier. Output, yugto ng pag-input at pagkalkula ng mga capacitive na elemento. Gain at feedback loop.

term paper, idinagdag noong 03/05/2011

Ang pag-aaral ng mga pangunahing prinsipyo ng pagbuo ng mga database - isang pinangalanang hanay ng data na sumasalamin sa estado ng mga bagay at ang kanilang mga relasyon sa paksang pinag-uusapan. Sistema ng pamamahala ng database. Mga konsepto ng kanilang mga yugto ng konstruksiyon at disenyo.

control work, idinagdag noong 12/14/2010

Karaniwang pamamaraan proseso ng computer-aided na disenyo ng RES. Pag-uuri ng mga gawain sa disenyo na nalutas sa proseso ng pagdidisenyo ng RES. Istruktura ng CAD, software sa matematika, software na pangwika. Mga wikang diyalogo, ang kanilang mga uri at uri.

Proseso ng paggawa ng end mill

Rationale para sa paggamit ng tool.

Halimbawa, kinakailangan na bumuo ng isang disenyo ng isang end mill para sa pagproseso ng isang uka na nagsasagawa ng dalawang operasyon nang sabay-sabay: pagputol ng isang uka sa isang ibinigay na lalim at chamfering sa isang anggulo ng 45 .

Ang pangunahing mga parameter ng pamutol na dapat isaalang-alang:

Direksyon ng ngipin

Disenyo ng ngipin: matalas / naka-back

Materyal ng ngipin Bilang at sukat ng ngipin (Para sa burador paggiling - mga pamutol na may malaking circumferential pitch at isang maliit na bilang ng malalaking ngipin. Para sa pagtatapos paggiling at paggiling ng mga malutong na materyales - mga milling cutter na may maliit na circumferential pitch at malaking dami pinong ngipin)

Ang disenyo ng mga cutter: solid, compound (na may soldered cutting elements) at prefabricated (na may mekanikal na pangkabit di-regrindable multi-faceted insert)

Paraan ng pag-install sa spindle ng makina: shell (na may butas) / dulo (na may shank)

Disenyo. Bagama't nag-aalok ang mga inhinyero ng disenyo ng daan-daan iba't ibang uri at mga uri ng mga pamutol, lahat sila ay may bilang ng karaniwang mga elemento(tingnan ang larawan).

End mill device.

(sa halimbawa ng isang rounding cutter at isang straight groove cutter)

Cutting edges. Ang pamutol ay maaaring may isa, dalawa o higit pang mga cutting edge. Ang mga milling cutter na may iisang cutting edge ay ginagamit sa mga kaso kung saan kinakailangan ang mataas na produktibidad, na may kaugnayan sa kung aling surface finish ang pangalawang kahalagahan. Karamihan sa mga cutter, sa kabilang banda, ay may dalawa o higit pang cutting edge, na nagbibigay ng isang uri ng balanse sa pagitan ng cut quality at productivity.

Ang mga cutting edge ng cutter ay maaaring gawin ng high speed steel (na dinaglat bilang HSS) o carbide (TCT). Ang huli ay karaniwang mas mahal.

Upang paganahin ang pamutol na bumulusok sa materyal sa anumang lugar sa workpiece, ang pamutol ay dapat na may mga dulo ng pagputol (tulad ng groove cutter na ipinapakita sa figure).

Shank Ang mga pamutol ay nailalarawan sa pamamagitan ng diameter at haba. Malinaw, ang diameter ng shank ay dapat tumugma sa diameter ng router collet. Ang mga milling cutter na ibinebenta sa Russia, bilang panuntunan, ay may mga collet na may diameter na 8 at 12 mm, o 8 mm lamang (karaniwang para sa mga modelo ng mababang kapangyarihan). Ang mga collet ng ipinahiwatig na mga sukat ay ang pamantayan sa Europa. Ang mga tool na inilaan para sa American market ay idinisenyo upang gumamit ng mga cutter na may ¼” (6.35 mm) at ½” (12.7 mm) shanks. Gayunpaman, maraming mga tagagawa, parehong European at American, ay nag-aalok ng karagdagang pulgada o, sa kabaligtaran, mga metric collet para sa kanilang mga milling cutter.

Gayundin, ang shank ay maaaring tapered, bilang Morse Taper ay tinatawag. Sa ilalim nito ay may isang conical hole ng naaangkop na laki (socket) sa spindle o tailstock ng makina. Idinisenyo para sa mabilis na pagbabago ng tool na may mataas na katumpakan sa pagsentro at pagiging maaasahan.

Kapag bumubuo ng mga bagong disenyo ng pamutol, ang mga sumusunod na pangunahing kinakailangan ay natutugunan.

Ang bilang ng mga ngipin ay dapat na mas malaki hangga't maaari, dahil ang minutong feed, i.e., ang pagganap ng pagproseso, proporsyonal na nakasalalay dito.

Kasabay nito, ang mga ngipin ay dapat na sapat na malakas, at ang distansya sa pagitan ng mga ito, ang hugis at ibabaw na pagkamagaspang ng mga chip grooves ay dapat matiyak ang maaasahang pagkakalagay at pag-alis ng mga chips (ang huli ay lalong mahalaga para sa mga end mill na machine deep grooves). Sa ilang mga kaso, halimbawa, kapag ang tuluy-tuloy na mga chip ay nabuo, ang harap na ibabaw ng mga ngipin sa mga end mill ay ginagawang stepped para sa chip breaking.

Pagpili ng kagamitan

Ang gawain ng seksyon ay pumili para sa bawat pagpapatakbo ng TP ng naturang kagamitan, isang kabit na magtitiyak sa paggawa ng mga bahagi ng isang naibigay na kalidad at dami sa minimal na gastos.

Kapag pumipili ng uri at modelo ng mga metal-cutting machine, gagabayan tayo ng mga sumusunod na patakaran:

1) Ang pagganap, katumpakan, mga sukat, kapangyarihan ng makina ay dapat sapat na minimal upang matiyak na ang mga kinakailangan para sa operasyon ay natutugunan.

2) Ang makina ay dapat magbigay ng pinakamataas na konsentrasyon ng mga paglipat sa mga operasyon upang mabawasan ang bilang ng mga operasyon, ang bilang ng mga kagamitan, pataasin ang pagiging produktibo at katumpakan sa pamamagitan ng pagbawas sa bilang ng mga permutasyon ng workpiece.

3) Ang kagamitan ay dapat matugunan ang mga kinakailangan ng kaligtasan, ergonomya at ekolohiya.

Kung para sa ilang operasyon ang ilang mga modelo ng mga tool sa makina ay nakakatugon sa mga kinakailangang ito, kung gayon para sa pangwakas na pagpipilian ay magsasagawa kami ng isang paghahambing pagsusuri sa ekonomiya. Ang pagpili ng kagamitan ay isinasagawa sa sumusunod na pagkakasunud-sunod:

1) Batay sa hugis ng ibabaw na pinoproseso at ang paraan ng pagproseso, pumili kami ng isang pangkat ng mga makina.

2) Batay sa posisyon ng machined surface, piliin ang uri ng makina.

3) Batay sa pangkalahatang sukat workpiece, ang mga sukat ng mga machined na ibabaw at ang katumpakan ng pagproseso, pinipili namin ang karaniwang laki (modelo) ng makina. Nagpasok kami ng data sa pagpili ng kagamitan sa talahanayan 5.1.

Talahanayan 5.1

Pagpipilian kagamitan sa teknolohiya

| op. hindi. | Pangalan ng operasyon | Uri, modelo ng kagamitan | kabit ng makina |

| Pagkuha | Horizontal Band Saw UE-330A | Vice na may self-centering na may prismatic jaws alinsunod sa GOST 12195-66 | |

| lumingon | |||

| Hinang | welding machine hinang sa puwit paraan ng reflow MSMU-150 | Espesyalista. Conductive prisms | |

| Pagsusupil | |||

| Kontrolin | - | - | |

| lumingon | Screw-cutting lathe 1K62 | 3-jaw chuck GOST 2675-63 | |

| lumingon | 3-jaw chuck GOST 2675-63 | ||

| lumingon | Turret lathe 1N365BP | 3-jaw chuck GOST 2675-63 | |

| lumingon | Screw-cutting lathe 1K62 | 3-jaw chuck GOST 2675-63 | |

| Paggiling | Vertical milling machine 6T104 | 3-jaw chuck GOST 2675-63 | |

| Paggiling | CNC milling machine MANO-700 | Espesyal na collet chuck | |

| Kontrolin | |||

| Thermal | |||

| Pabilog na paggiling | Ang driver chuck | ||

| Pabilog na paggiling | Cylindrical grinder 3131 | Ang driver chuck | |

| Sanding | Espesyalista. CNC grinding machine 55С CNC6 | Espesyal na collet chuck | |

| Kontrolin | |||

| Pagmamarka |

Halimbawa ng paggiling ng isang crankcase pipe gamit ang isang bagong pamutol

Oras ng pagproseso

Upang matukoy ang oras ng pagproseso, kinakailangan upang matukoy ang mga kondisyon ng pagputol. Nagtatalaga kami ng parehong mga kondisyon ng pagputol tulad ng sa pangunahing bersyon ng pagproseso ng crankcase pipe na may dalawang uri ng mga tool, lalo na:

Feed kapag plunge cutter:

Sv= 100 mm/min

Feed para sa longitudinal milling ng pipe groove:

Sp= 200 mm/min