Расчет цементно бетонное покрытие дороги. Развитие цементно-бетонного дорожного строительства в россии. Монтаж опалубки и армировка

Читайте также

Строительство цементобетонных покрытий

Технология устройства цементобетонных покрытий состоит из следующих операций: – подготовительные работы; – доставка приготовленной смеси к месту укладки; – распределение смеси; – формирование конструктивного слоя; – уплотнение цементобетонной смеси; – отделка поверхности цементобетонного покрытия; – уход за свежеуложенным бетоном; – устройство швов; – герметизация швов.

К подготовительным работам при устройстве цементобетонных покрытий относятся:

1) установка копирных струн, которые обеспечивают ровность конструктивных слоев дорожной одежды и их плановое и высотное расположение при работе бетоноукл ад очных машин со скользящей опалубкой;

2) установка рельс-форм для работы комплектов машин на рельс-формах;

3) заготовка и установка арматуры и конструкций швов расширения.

Натяжение копирной струны производится с двух сторон для работы бетоноукладчика со скользящей опалубкой. Копирные струны закрепляются в кронштейнах на стойках. Стойки выставляются при помощи теодолита и нивелира на расстоянии друг от друга 4-6 м на криволинейных участках и через 15 м на прямых. Кронштейны крепятся на стойках на высоте 0,5-1,0 м от поверхности нижележащего слоя. Отклонение копирной струны от вертикальных отметок не должно превышать ±3 мм.

Установка рельс-форм - трудоемкая операция, выполняемая при помощи геодезических инструментов и автокрана. Рельс-формы предназначены для движения по ним комплекта машин и одновременно с этим являются опалубкой для бетона.

Рельс-формы должны устанавливаться на спланированное основание шириной не менее 0,5 м с каждой стороны бетонирования (из щебня, гравия или грунта, укрепленного вяжущими материалами) или на уширенное для этого основание под покрытие. Не допускается осадка основания от воздействия бетоноукладочных машин во время укладки. Для этого установленные рельс-формы следует обкатывать наиболее тяжелой машиной комплекта. Отклонение отметок рельс-форм после обкатки не должно превышать +5 мм. Непосредственно перед укладкой бетонной смеси рельс-формы необходимо смазать с внутренней стороны отработанным маслом.

Отделять рельс-формы от бетона следует с помощью приспособлений, обеспечивающих целостность боковых граней и кромок уложенного слоя, не ранее 24 часов после укладки.

При устройстве цементобетонных покрытий на участках высоких насыпей над трубами, на подходах к путепроводам, мостам производится армирование слоя покрытия.

Металлические сетки устанавливаются в проектное положение при помощи сухариков бетона или арматурных закладных деталей.

Доставку приготовленной смеси к месту укладки можно производить различными транспортными средствами, учитывая при этом объем работ и дальность транспортирования. Дальность транспортирования смеси следует рассчитывать с учетом температуры и влажности окружающего воздуха, от которых зависит скорость схватывания цементобетонной смеси. По СНиП 3.06.03.-85 смесь должна быть доставлена к месту производства бетонных работ не позднее чем за 30 минут при температуре воздуха 20-30 °С, 60 минут - при температуре 10-20 °С.

Для контроля выполнения данного условия необходимо вести строгий учет за порядком движения автотранспортных средств, если ЦБЗ обслуживает только данный объект, или каждое транспортное средство должно быть снабжено сопроводительными документами (паспорт смеси), в которых указывается марка цементобетонной смеси, подвижность смеси, время ее приготовления и место укладки. В местах выгрузки необходимо оборудовать моечные пункты для очистки кузовов автомобилей от остатков цементобетонной смеси. Автотранспортные средства должны иметь водонепроницаемый кузов с гладкой, ровной поверхностью.

Неблагоприятно сказывается длительная перевозка на качество подвижных смесей. Подвижные смеси в транспортных средствах без побуждения в пути не рекомендуется перевозить на расстояние свыше 10 км по хорошей дороге и 3 км по плохой. В качестве бетоновозов с побуждением применяют автобетоносмесители. Автобетоносмесители используют также для приготовления бетонной смеси в пути следования к месту укладки.

Дальность возки сухих смесей ограничена по экономическим соображениям расстоянием, на которое можно перевозить готовые бетонные смеси с побуждением (медленное вращение барабана 3-4 об/мин) без ущерба для качества смеси.

При устройстве цементобетонных покрытий наиболее трудоемкими являются операции по распределению, формированию, уплотнению и отделке поверхности цементобетонного покрытия. Для производства этих операций в настоящее время широко используются комплекты бетоноукладочных машин.

Развитие комплектов бетоноукладочных машин происходит по двум направлениям: создание высокопроизводительных бетоноукладочных машин со скользящей опалубкой и бетоноукладочных машин с использованием рельс-форм.

Бетоноукладчики со скользящей опалубкой представляют собой гусеничные машины, предназначенные для непрерывной укладки цементобетонных покрытий при строительстве автомобильных дорог, аэродромов, каналов. Традиционно для этих целей использовались комплекты бетоноукладочных машин ДС-100 и ДС-110 , в настоящее время на наш рынок выходит ряд фирм, предлагающих свои услуги в обновлении парка строительных машин.

Бетоноукладчики со скользящими формами фирмы «Виртген» отличаются высокой экономичностью. Их модульная конструкция позволяет быстро переоборудовать машину в зависимости от предстоящей работы.

Скользящие формы могут быть подвешены между ходовыми механизмами или сбоку методом «офсет» (со смещением). Таким образом можно использовать одну и ту же машину для устройства покрытия шириной 7,5 м и для формирования прикромочного водоотводного лотка, укрепительной полосы, направляющей стенки.

Выгрузка цементобетонной смеси осуществляется непосредственно на основание перед бетоноукладчиком или распределителем бетонной смеси, если основание достаточно прочное для движения автотранспорта. В противном случае выгрузку смеси осуществляют в приемный бункер, находящийся сбоку. Из приемного бункера смесь подается конвейером на шнек распределителя. Шнек распределителя состоит из двух частей, каждая из которых может вращаться в двух направлениях. Благодаря этому обеспечивается равномерное распределение цементобетонной смеси по ширине. Бетоноукладчики со скользящими формами SP 1600 фирмы «Виртген» позволяют формировать двухслойные цементобетонные покрытия за один проход. Один бетоноукладчик применяется для одновременного устройства бетонного слоя основания и бетонного покрытия.

Цементобетонная смесь для устройства основания подается непосредственно на основание перед бетоноукладчиком, а смесь для верхнего слоя це-ментобетонного покрытия подается в приемный бункер, находящийся сбоку или впереди бетоноукладчика. С приемного бункера цементобетонная смесь транспортером подается на рабочий орган, осуществляющий распределение и уплотнение верхнего слоя цементобетонного покрытия. Скользящая опалубка может формировать боковую поверхность слоя ровной или криволинейной для лучшего сцепления между смежными полосами.

Формирование смеси по ширине покрытия осуществляется распределителем бетонной смеси или самим бетоноукладчиком. При применении распределителя бетонная смесь распределяется на заданную ширину с некоторым запасом по толщине на уплотнение. Запас на уплотнение уточняется пробным бетонированием.

Уплотнение цементобетонной смеси и окончательное формирование осуществляется бетоноукладчиком. Для уплотнения смеси бетоноукладчик оснащен глубинными вибраторами, вибробрусьями и выглаживающей плитой.

При вибрации зерна щебня и песка располагаются плотнее, а воздух, имеющийся в смеси, вытесняется наружу. При уплотнении используют разные частоты вибрирования. Низкие частоты способствуют уплотнению более крупных частиц, а высокие - мелких. В этом случае получают плотные бетоны при малой продолжительности вибрирования. Частота колебаний находится в пределах 460-1000 Гц.

Качество виброуплотнения зависит и от продолжительности вибрирования. Оптимальная продолжительность ее зависит от удобоукладываемости смеси и находится в пределах 60-90 секунд.

При виброуплотнении цементобетонных поверхностей часто наблюдается обогащение верхних слоев излишней водой, отжатой из толщи цементобетона. Это может привести к увеличению пористости цементного камня и снижению прочности верхнего слоя.

Для окончательной отделки покрытия в комплект машин по устройству цементобетонных покрытий входит бетоноотделочная машина - трубный финишер. Рабочим органом этой машины является асбоцементная труба, подвешенная к раме машины. Передвигая трубу по свежеуложенному бетону, добиваются выглаживания поверхности. Чтобы не происходило разрушение кромок свежеуложенного покрытия при первых проходах, асбоцементную трубу устанавливают под углом к оси таким образом, чтобы края трубы не доходили до кромок покрытия на 15-20 см.

Для удаления воды, отжатой при вибрировании, на бетоноотделочной машине предусмотрено навешивание влаговпитывающего полотна, например мешковины. В конце рабочей смены мешковину тщательно промывают, очищая от цементного молока. На отделочной машине также имеется навесное оборудование по нанесению бороздок для создания шероховатости. Средняя глубина бороздок шероховатости, определяемая по методу «песчаного пятна», в зависимости от требуемой величины коэффициента сцепления колеса с покрытием должна быть в пределах 0,5-1,5 мм. Фактура обработанного покрытия должна быть однородной.

Следующей технологической операцией является уход за твердеющим бетоном. Эта операция состоит из комплекса мероприятий, обеспечивающих благоприятные условия твердения уложенной в покрытие смеси. Мероприятия включают предупреждение испарения из бетона влаги, необходимой для процесса структурообразования бетона, а также предохранения его от механических повреждений в начальном периоде набора прочности.

Длительность ухода - до набора проектной прочности, но не менее 28 суток.

Для предохранения высыхания бетона дорожных покрытий производят обработку поверхности пленкообразующими материалами, в качестве которых могут применяться помороль (ПМ-86), лак «Этиноль», битумные эмульсии. Битумные эмульсии используются реже, так как создание темной поверхности способствует нагреву покрытия, что вредит на ранних стадиях набора прочности. Для уменьшения нагрева поверхности после образования пленки, покрытие, обработанное битумной эмульсией, следует засыпать слоем песка толщиной 5 см или для осветления поверхности наносят суспензии алюминиевой пудры или известкового раствора.

В настоящее время для ухода за бетоном используют пленкообразующие материалы типа ПМ. Их наносят на бетонную поверхность в количестве не менее 400 г/м2 при температуре воздуха до 25 °С и 600 г/м2 при температуре 25 °С и выше, как правило, в два слоя с интервалом в 20-30 минут.

Пленкообразующие материалы необходимо наносить путем распыления многосопловым распределителем равномерно на всю открытую поверхность плиты (включая и боковые грани) после завершения работ по отделке покрытия.

Пленкообразующие материалы типа ПМ следует наносить после испарения влаги с поверхности бетона (поверхность становится матовой), а водную битумную эмульсию - сразу после окончания отделки поверхности бетонного покрытия.

В случае задержки с нанесением пленкообразующих материалов во избежание высыхания поверхности свежеуложенный бетон необходимо предварительно защитить путем нанесения депрессора испарения влаги. В качестве депрессора испарения влаги следует применять депрессор марки ДСШ при расходе 5-10 г/м2. Допускается применение влажной мешковины. В случае выпадения осадков следует применять рулонные пароводонепроницаемые материалы.

Для уменьшения напряжений, возникающих при сезонных и суточных изменениях температуры воздуха, в цементобетонных покрытиях устанавливаются температурные швы сжатия, расширения и коробления.

При температуре воздуха, превышающей ту, при которой устраивалось покрытие, происходит температурное удлинение плит цементобетонного покрытия, для обеспечения такого удлинения устраивают швы расширения.

Длина бетонного покрытия увеличивается пропорционально расстоянию между швами расширения, коэффициенту температурного расширения бетона и зависит от разности температур покрытия в данный момент и в момент укладки. В швах расширения покрытие разрезают по всей толщине плиты и на всю ширину. Осуществляется это при помощи прокладки из дерева.

При температуре воздуха ниже той, при которой производилась укладка цементобетонной смеси, цементобетонная плита покрытия стремится укоротиться. Швы сжатия допускают укорочение плит цементобетонного покрытия. При сокращении длины плиты силы трения между покрытием и основанием вызывают растягивающие напряжения в цементобетонном покрытии. Швы сжатия позволяют уменьшить эти напряжения и связанную с этим вероятность появления трещин.

В швах сжатия покрытие разрезается по всей ширине на 1/3 – 1/4 толщины, ниже этой прорези и возникает в дальнейшем трещина.

Швы в продольном направлении устраивают при покрытии шире 4,5 м. Этот шов называется продольным швом, или швом коробления, так как он допускает возможность температурного коробления в поперечном направлении и снижает вероятность появления продольных трещин.

Пазы деформационных швов следует нарезать преимущественно в затвердевшем бетоне алмазными дисками при достижении бетоном прочности на сжатие 8-10 МПа. Допускается устройство швов и пазов швов сжатия комбинированным способом: закладка в свежеуложенный бетон эластичной прокладки и нарезка по ней паза в затвердевшем бетоне.

Элемент шва расширения (рис. 4.15) следует перед бетонированием надежно закрепить штырями в соответствии с проектом. До установки в проектное положение дощатую прокладку следует 24 ч вымачивать в воде или смазать со всех сторон разжиженным битумом. Штыри поперечных швов сжатия следует устанавливать в проектное положение до бетонирования покрытия с использованием поддерживающих устройств или втапливать в свежеуложенный бетон вибропогружением.

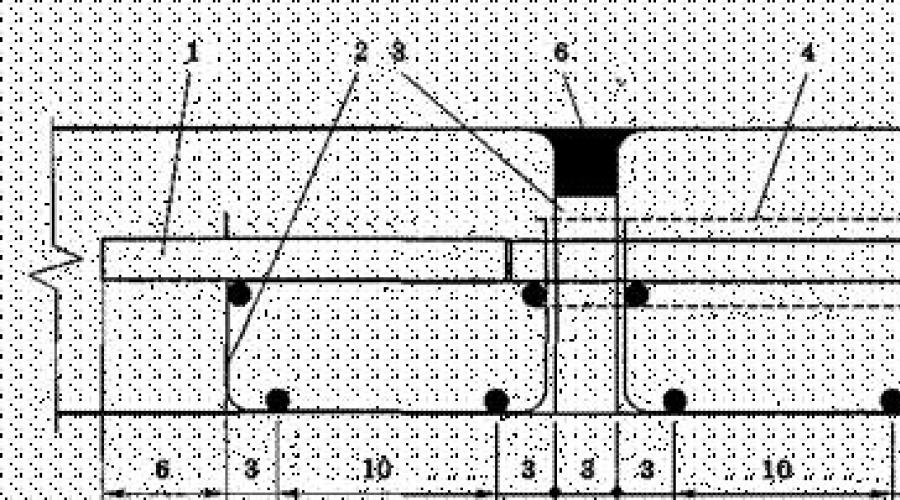

Рис. 4.15. Типовая конструкция поперечного шва расширения: 1 - арматура; 2 - арматурный корпус; 3 - деревянная прокладка; 4 - битумная обмазка; 5 - пластмассовый колпачок; 6 - резиновый компенсатор

Время начала нарезки пазов швов следует определять на основании данных о прочности бетона и уточнять путем пробной нарезки. При пробной нарезке выкрашивание кромок швов не должно превышать 2-3 мм. При суточных перепадах температуры воздуха менее 12 °С пазы поперечных швов сжатия в покрытии следует нарезать в этот же день. В случае невозможности нарезать все швы подряд из-за недопустимого выкрашивания кромок шва следует устраивать контрольные швы сжатия через три-четыре плиты по двухста-дийному способу: нарезка узкого паза шва одним алмазным диском при достижении прочности бетона на сжатие около 5-7 Мпа и последующая нарезка верхней части шва до проектных размеров при достижении прочности бетона более 10 Мпа. При невозможности устройства контрольных швов по двухста-дийному способу и появлении трещин в покрытии контрольные швы следует устраивать комбинированным способом.

При суточном перепаде температуры воздуха более 12 °С пазы поперечных швов сжатия в покрытии, уложенном до 13-14 ч, следует нарезать в те же сутки. В покрытии, уложенном во второй половине дня, для обеспечения трещиностойкости следует устраивать контрольные поперечные швы через две-три плиты комбинированным способом, а последующую нарезку промежуточных швов производить в затвердевшем бетоне.

При устройстве контрольных поперечных швов комбинированным способом в бетон следует заложить эластичную ленту (прокладку) толщиной 0,2-3,0 мм, а затем по ленте следует нарезать паз шва в затвердевшем бетоне. В качестве эластичной прокладки может использоваться полиэтиленовая лента и другие аналогичные материалы, закладываемые после отделки поверхности бетонного покрытия. Установка ленты по СНиП 3.06.03.-85 не допускается, если бетонная смесь потеряла подвижность и лента не омоноличивается. Лента должна закладываться на глубину не менее 1/4 толщины покрытия и выступать над поверхностью на 0,5-1,0 см.

В конце рабочей смены и в случае вынужденного перерыва работ следует устраивать рабочие поперечные швы, как правило, по типу швов коробления с помощью приставной опалубки. Укладку покрытия от рабочего шва следует продолжать после снятия опалубки и обмазки торца плиты разжиженным битумом или пленкообразующим материалом. Если в данном месте необходим шов расширения, его устраивают на расстоянии одной плиты перед рабочим швом или после него.

Работы по герметизации швов производят в сухую погоду при температуре воздуха не ниже +5 °С. Заполнение швов, нарезанных в свежеуложенном бетоне, производят через 7 суток, а в затвердевшем бетоне - немедленно после их промывки и просушки.

Работы по заполнению деформационных швов мастиками, приготовленными на основе битума, надлежит выполнять в такой последовательности:

а на дно паза шва уложить хлопчатобумажный шнур;

а стенки паза шва смазать разжиженным битумом;

а паз шва заполнить мастикой на 2-3 мм выше уровня покрытия;

□ выступающие над пазом шва излишки мастики срезать острым скребком.

Герметизирующие материалы, приготовленные на основе битума, перед применением необходимо разогреть до температуры 150-180 °С.

К атегория: - Техника при ремонте автомобильных дорог

Армирование дорог производиться для усиления несущей способности дорожного покрытия. Стандартные слои песка и щебня равномерно распределяют давление, но не в состоянии выдерживать сильные нагрузки.

Армирование дорожного полотна придает жесткость всей конструкции, и распределяет общую нагрузку на большую площадь, уменьшая точечное давление на грунт. При строительстве основания используют как стальную, так и стекловолоконную арматуру диаметром 14-18 мм, так же используют металлическую фибру, она увеличивает сопротивление излому. Бетон применяют в зависимости от климата и погодных условий, в холодную пору года применяют различные химические присадки, обеспечивающие нужные свойства.

Технология изготовления армированного бетонного покрытия

Строительство армированного дорожного полотна состоит из нескольких этапов:

Неисправности и ремонт бетонного основания

При не соблюдении технологического процесса при армировании дорожного полотна под бетон, со временем могут проявиться разрушения и поломки различного вида:

- трещины и вздутия. Воздействие воды и промерзание покрытия может привести к трещинам. Для устранения последствий вздутия и предотвращения дальнейшего разрушения необходимо снимать слой на всей дефектной площади. Если трещины не глубокие и не достают до армированного каркаса их можно залить битумом или мастикой. Если повреждение глубокое то бетон прорезается, гидроотбойником освобождается арматура, добавляются новые звенья и заливается все новым раствором.

- рассыпание. При разрушении дорожного полотна, внутрь попадает влага. При использовании бетона со слабой устойчивостью к воде, происходит разрыхление и рассыпания основы. Зимой вода внутри покрытия замерзает, что приводит к дополнительным разрушением. При ремонте используют дорожную фрезу, ею снимают поврежденный слой и заливают новым раствором. При выполнении работ по армированию дорожного полотна для тяжелой техники, важно обеспечить достаточную гидроизоляцию для избегания подобных неисправностей.

- проседание. При проседании армированного бетонного основания следует произвести капитальный ремонт участка. Помимо восстановления целостности, потребуется устранить причину проседания грунта.

Профилактика

Для увеличения срока службы дорог на них производят профилактику. Покрытие обрабатывается различными эмульсиями, образующими на поверхности тонкую пленку. Такая пленка хорошо защищает поверхность от проникновения влаги.

Единственный минус это уменьшение сцепления колес машин с дорожным покрытием.

Цена армированного полотна будет выше стандартной асфальтной дороги, но долговечность и эксплуатация без ремонта быстро окупят расходы.

Армирование дорожного полотна под бетон производиться для увеличения максимальной весовой нагрузки. Помимо этого армированное полотно служит намного дольше обычного и до 30 лет может обходиться без ремонта. Для достижения таких показателей при постройке, нужно тщательно придерживаться технологического процесса армирования дорожного полотна.

Related posts:

- Стабилизация грунтов: улучшение качества полотна и экономия ресурсов

Нет комментариев

geoprofy.ru

Армированное бетонное основание дорожной одежды

Армированное бетонное основание(АБО) используют для повышения прочности и жесткости дорожной одежды. Песчаные и щебенчатые слои равномерно распределяют нагрузку на грунт на небольшом участке, но не способны придать необходимую жесткость. АБО увеличивает жесткость одежды и позволяет передать вертикальные нагрузки на большую площадь, уменьшая удельное давление на грунт.

Для строительства основания используют стальную или стекловолоконную арматуру диаметром 14-18 мм и различные бетоны. Состав бетона зависит от климата, условий заливки и ожидаемого дорожного потока. Для заливки в холодное время года используют различные добавки – мочевину, хлорид кальция, и другие.

Для увеличения эксплуатационных свойств бетона, наряду с арматурой в него добавляют металлическую фибру. Это увеличивает жесткость и прочность на излом.

Укладка армированного бетонного основания

Работы по созданию АБО производятся после укладки дренирующего слоя из песка, щебенчатых слоев и, при необходимости, утеплительного слоя.

- Создание арматурного каркаса. Основу бетонного слоя основания составляет каркас из арматуры. Бетон имеет очень высокую прочность на сжатие и крайне малую прочность на излом. Правильно сделанное армирование многократно повышает прочность на излом. Вызвано это тем, что прочность на излом зависит не только от прочности самого бетона, но и от прочности на растяжение арматуры. Для достижения максимальной прочности на излом, армирование проводят снизу и сверху бетонного слоя. Арматуру необходимо связать в сетку. Это позволит повысить прочность не только в продольном, но и в поперечном направлении. Неперевязанная арматура может сдвинуться во время заливки и уплотнения слоя, ухудшив его прочность на излом. Еще сильней увеличить прочность на излом позволяет применение металлической фибры.

- Установка опалубки. Перед заливкой устанавливают опалубку с помощью деревянных или металлических щитов, в некоторых случаях ее делают из бетонных дорожных блоков. В этом случае вершина блока играет роль бордюра. Опалубка нужна для того, чтобы придать основанию нужные формы и избежать перерасхода бетона.

Армированное бетонное основание увеличивает жесткость одежды и позволяет передать вертикальные нагрузки на большую площадь, уменьшая удельное давление на грунт.

- Бетон для заливки. Для основания используют бетоны, приготовленные с использованием щебня прочных горных пород, фракции 20-40 мм. Соотношение песка, щебня, цемента и дополнительных материалов зависят от температуры во время укладки, климатических условий и ожидаемой нагрузки на дорогу. Время доставки бетона с завода не должно превышать одного часа. Время с загрузки миксера или самосвала до заливки в опалубку, не должно превышать двух часов. Превышение этого времени снижает прочность готового армированного бетона.

- Заливка основания. Заливку производят с помощью бетоноукладочных машин на пневматическом или гусеничном ходу. Они позволяют не только укладывать ровный слой бетона, но еще и уплотнять его виброплитами.

Заливку армированного бетонного основания производят с помощью бетоноукладочных машин на пневматическом или гусеничном ходу.

Неисправности армированного бетонного основания

- Рыхлость. При нарушении целостности покрытия, внутрь дорожной одежды попадает вода. Если при создании АБО был использован бетон со слабой водостойкостью, то попавшая внутрь вода приведет к образованию рыхлости. Это, в свою очередь, приведет к образованию трещин и впадин на поверхности покрытия. Вода будет поступать все сильней и сильней. В зимние месяцы бетон начнет растрескиваться и крошиться. Попавшая внутрь бетона вода, превращаясь в лед, расширяется и разрывает бетон. Для устранения рыхлости необходимо на достаточной площади вырезать основание, дорожной фрезой снять рыхлый слой АБО, восстановить уровень поверхности основания, уложить новое покрытие, и обеспечить качественную гидроизоляцию.

- Трещины и пучение. Попадание воды в АБО и морозы, приводящие к промерзанию основания, приведут к пучению и глубоким трещинам в бетонном слое и покрытии. Для устранения последствий пучения, и предотвращения повторного появления необходимо снять покрытие на достаточной для ремонта площади, и провести осмотр АБО. Если трещины не достигли арматуры, их можно залить битумом или полимерными мастиками. Если трещины достигли арматуры, поврежденный кусок необходимо вырезать швонарезчиком или бетонорезной машиной, и извлечь. После чего гидромолотом или отбойным молотком освободить арматуру, прикрепить к ней новую, образовав из нее перевязанную сетку, и залить новым бетоном. После чего обязательно постелить теплоизоляционный слой, способный выдержать нагрузку, и восстановить покрытие с помощью литого асфальтобетона.

Если промерзание и пучение произошло в нескольких местах, вся дорога нуждается в реконструкции, потому что не соответствует климату.

- Проседание основания. При проседании АБО необходимо не только восстановить целостность основания, но и устранить причину проседания грунта. То есть провести капитальный ремонт на небольшом участке дороги.

Соблюдение требований ГОСТ и СНиП при проектировании, строительстве, обслуживании и ремонте армированного бетонного основания дорожной одежды, позволит дороге служить многие десятилетия.

roadmasters.ru

Бетонные дороги: используемые материалы. Монтаж опалубки и армировка. Заливка бетона и финишная обработка

Бетонные дороги в США являются практически неотъемлемым элементом ландшафта: применение эффективных технологий подготовки основания и заливки полотна позволяет получать достаточно прочное дорожное покрытие, выдерживающее серьезные транспортные нагрузки.

В России ситуация выглядит несколько иначе: литой бетон и бетонные плиты рассматриваются скорее как альтернатива, применяемая там, где асфальт проложить невозможно. И все же новые технологии постепенно внедряются, так что появление подобных трасс тоже не за горами.

При правильном подходе «бетонку» тоже можно сделать качественной

Подготовка к работе

Материалы для заливки полотна

При промышленной прокладке путей в нашей стране чаще всего применяются стандартизированные бетонные плиты для дороги. С одной стороны, использование подобных элементов существенно ускоряет работу, но с другой – качество полотна получается относительно невысоким, и потому поверхность очень быстро изнашивается (читайте также статью «Асфальтобетонные дорожные смеси: все их типы, разновидности и марки, предусмотренные стандартами»).

Именно так формируется асфальтобетонное покрытие дорог в промышленных масштабах

Обратите внимание! Особые неприятности доставляют стыки, которые со временем деформируются и превращаются в крупные выбоины.

Вот почему в частном строительстве чаще всего применяется технология заливки монолитного покрытия. Именно на ней мы и остановимся в нашей статье.

Смета на устройство бетонной дороги по заливной технологии включает в себя такие пункты:

- Во-первых, нам нужен качественный бетон. Для прокладки скоростных магистралей требуется использование составов на безе цемента М400 (В30) и прочнее, но для подъездной дороги к частному дому достаточно и М300 (В22,5 – В25).

- Подготовка основания осуществляется с обязательной подсыпкой песка и гравия.

- Чтобы обеспечить материалу достаточную упругость, его армируют стальными прутками или арматурной сеткой. Здесь используются металлические детали сечением 10-12 мм.

- Для эффективного функционирования и предотвращения деформаций, бетонное покрытие дорог нужно разделить на несколько участков компенсационными швами. При обустройстве таких швов используются специальные герметики.

Кроме того, нам понадобятся материалы для монтажа опалубки: доски толщиной не менее 50 мм, крепеж, стальные накладки на углы, штыри для фиксации каркаса.

Плиты дорожные со стальным армированием

Предварительная обработка участка

Технология бетонных дорог, описанная в ТР 147-03 «Технические рекомендации по устройству дорожных конструкций из литых бетонных смесей», предусматривает обязательную подготовку основания:

- На участок, выбранный для строительства, наносим разметку.

- По разметке выполняем выборку грунта, удаляя верхний плодородный слой почвы и заглубляясь примерно на 60 см по отношению к запланированному уровню будущего полотна.

- Затем на земляное основание засыпаем слой гравия фракцией 40 и более миллиметров. Мощность такого слоя должна составлять около 30 см.

- Сверху укладываем гравийно-песчаную подушку, выводя ее на требуемый уровень. Подсыпку тщательно уплотняем трамбовочными машинами, постоянно увлажняя и подсыпая новые порции материала.

- Для проверки качества уплотнения используем стальной прут диаметром около 10 мм. При втыкании в основание он должен туго заглубляться на 60-70 см. Если прут проходит верхний слой с сопротивлением, а затем идет легко - нужно продолжать трамбовку, так как рыхлые участки рано или поздно дадут усадку.

Методика выполнения работ

Монтаж опалубки и армировка

Схема опалубки

- Перед началом монтажа определяем уровень, на котором будет находиться дорожное полотно. Желательно, чтобы он был несколько выше уровня грунта – тогда на проезжей части не будет скапливаться грязь.

- Также при проектировке подъездной дорожки к дому желательно заложить в конструкцию небольшой клон для стока воды. Оптимальная величина уклона составляет 2-3 см на 1 м.

- Затем устанавливаем опалубку, прочность которой напрямую зависит от параметров заливаемого цементного слоя. Для дороги толщиной 100 мм доски должны быть не тоньше 50 мм, а полотно мощностью 150 мм и более возводится в опалубке из бруса толщиной 100 мм.

Параллельно с опалубкой занимаемся армировкой и устройством компенсационных швов:

- По краям дорожного полотна устанавливаем ребра из стальной полосы.

- В саму дорогу на расстояние около 40 мм от основания закладываем сварную сетку с ячейкой 150х150 мм.

- Своими руками обустраиваем через каждые 10-12 метров температурные швы. Для закладки используем полосу ДВП или аналогичного материала, пропитанного битумом, а также резины, пластика и т.д. Сверху на полосу можно надеть специальную крышку, которая выставляется точно по уровню дороги.

Фото компенсационного шва в асфальтобетонной трассе

Обратите внимание! После полимеризации цемента крышку нужно удалить, а паз на ее месте – заполнить эластичным герметиком.

Заливка бетона и финишная обработка

Поскольку бетонирование дорог требует большого количества материала, раствор для этой цели обычно заказывают на крупных предприятиях. С одной стороны, цена материала несколько возрастает, но зато мы сможем выполнить заливку большого участка в один прием, не прерываясь и избегая формирования напряженных участков.

Сам процесс заливки происходит таким образом:

- Используя желоба, равномерно распределяем раствор из миксера внутри опалубки.

- С помощью правил на длинных ручках и лопат выполняем предварительное выравнивание плоскости, заполняя участки вдоль ребер и удаляя крупные воздушные полости.

- Затем длинным правилом (ровной доской или стальным П-образным профилем) окончательно выравниваем поверхность. Чтобы работать было легче, правило подбираем чуть больше ширины дороги - так его края можно будет опирать на опалубку.

Схема работы правилом

- В завершение используем так называемую «бычью гладилку» - широкую доску на длинной рукояти. Ею мы удаляем все неровности, одновременно уплотняя верхний слой покрытия.

Затем даем бетону схватиться.

После этого выполняем финишную отделку:

Расшивка для усадки материала

- Чтобы избежать растрескивания полотна при сушке, нарезаем усадочные швы. Для нарезки используем специальный инструмент - расшивку, заглубляясь не менее чем на 1/3 толщины бетонного слоя.

Совет! Шаг усадочного шва определяем, умножая толщину полотна на 30.

- После расшивки наносим на поверхность материала рельеф с помощью дорожной щетки. Так мы не только улучшаем сцепление покрытия с колесами, но и способствуем стоку воды. Благодаря такой обработке бетонированная дорога прослужит гораздо дольше!

Виды дорожных щеток

Вывод

Строительство дорог из бетона по описанной выше технологии вполне можно осуществлять самостоятельно. Конечно, проект получится масштабным, и затраты будут весьма существенными – но все же реализовать его можно и без привлечения профессионалов (см.также статью «Дорожный бетон: основные характеристики и особенности применения»).

Если данная методика заливки монолитного покрытия вас заинтересовала, рекомендуем также просмотреть видео в этой статье, содержащее дополнительную информацию.

rusbetonplus.ru

Строительство бетонной дороги

Известно, что в России существуют две явные проблемы, как однажды сказал классик. Это дураки и дороги. О дураках размышлять совершенно нет желания, а вот по поводу дорог можно развить достаточно интересные мысли. В первую очередь те, которые позволяют решать существующую проблему. И если проблема обучения человека зависит и от объекта, и от субъекта деятельности, то с дорогами дело обстоит легче – можно сделать их ремонт, имея лишь желания, силы и материалы для обустройства дорог, расположенных хотя бы на территории подъезда к вашему дому или на его территории.

От качества того грунта, который лежит под строящейся дорогой, зависит и технология, по которой будет происходить устройство и дальнейший ремонт из бетона, и то, насколько долго и качественно она прослужит вам и проезжающим по ней гостям.

Наиболее популярным видом, является бетонная дорога, технология устройства которой способна выдерживать чрезвычайно тяжелые нагрузки и функционально служить не только в качестве подъезда на территорию частного дома, но и в качестве дороги для скоростных магистралей. Ремонт которых, как известно, производится не очень часто. И дело тут совсем не в нехватке средств, просто так получается, ремонт, долгое время, не требуется. Если вы решаете начать строительство или ремонт подъездной дороги, то крайне важно определиться с тем, какая технология укладывания бетона подойдет в вашем конкретном случае.

Материалы для устройства

Устройство и последующий ремонт возможны при наличии следующих материалов:

- песок;

- гравий;

- герметик;

- пластик;

- бетонная смесь для заливки плит;

- арматурная сетка;

- доски;

- штыри;

- фиксаторы.

Строительство и ремонт

Правильно выбранный грунт и грамотно заложенное под дорогами из бетона основание обеспечит эффективный дренаж бетонных плит и исключит частый и весьма неприятный ремонт дорог из бетонной смеси и их покрытие.

От качества того грунта, который лежит под строящейся дорогой, зависит и технология, по которой будет происходить устройство и дальнейший ремонт, и то, насколько долго и качественно она прослужит вам и проезжающим по ней гостям. Общая технология, которой подвергается, и процедура строительства, и ремонт бетонных дорог, предполагает то, что непосредственно под бетоном располагается двухсотмиллиметровый слой из гравийного основания, которое, в свою очередь опирается на слой из более крупных камней, размер которых достигает 40 мм, уложенных на высоту в 20-30 см. Ниже располагается постель из естественного грунта. Естественно, технология зависимости от типа грунтовой подушки, влияет и на толщину каждого слоя, укладывающегося под дорогу из бетона. Лучшим вариантом подобной подушки станет гравийный или по большей мере песчаный грунт, которые блестящим образом способствуют естественному отводу поступающей с поверхности воды. Данную почву можно будет всего лишь тщательно утрамбовать и начинать организовывать устройство основания.

Если же постель под бетонные плиты состоит из таких природных составов, как торф, глина или представляет собой наносной грунт, отличающийся тем, что способен удерживать влагу в больших объемах и в течение длительного времени. Что напрочь отрицает то, что здесь присутствует технология природного дренажа. Решать эту проблему придется с использованием некоторой техники. Она нужна будет для того, чтобы снять почву, слоем до 15 см. Определить тип почвы и его несущую способность помогут специалисты, решение которых сможет ускорить строительство, если, конечно, в нем будут данные о не содержащих жидкость грунтах.

Правильно выбранный грунт и грамотно заложенное основание обеспечит эффективный дренаж бетонных плит и исключит частый и весьма неприятный ремонт дорог из бетонной смеси и их покрытие. После того, как земельные работы закончатся, нужно заняться профилированием дорог из бетона до необходимой высоты, размер которой может быть чуть ниже или выше – мм на 25. Для того чтобы технология дренажа функционировала еще лучше, нужно постараться выдержать уклон, строительство которой ведется для создания комфортного подъезда к дому. Специалисты рекомендуют делать следующий уклон – один мм на каждые 5 см.

Дренаж и утрамбовка грунта

Готовый бетон нужно вручную распределить вдоль ребер дороги и скрупулезно заполнить все появляющиеся пустоты.

В тех местах, где бетонные плиты укладываются в промежутки между домом и гаражом, для осуществления дренажа лучше начать строительство ливневого отстойника. В этом случае устройство ливневой канализации подразумевает использование дренажной трубы, диаметр которой более 10 см. Ее функция состоит в сбрасывании поступающей воды наружу или же в организованный коллектор ливневки. Устройство уплотнения грунта, на который будет укладываться бетон для дороги или плиты, должно отличаться высоким уровнем прочности, который зависит от того, насколько он уплотнен. Проверить данную характеристику постели можно посредством втыкания гладкого стального прута, толщиной не более 12 мм. Данные действия необходимо осуществлять через незначительное расстояние. Должная плотность грунта под устройство дороги из бетона, как показывает технология строительства, не позволяет проталкиванию прута на глубину ниже чем 60-70 см.

Если же во время проталкивания прута в грунт сопротивление почвы чувствуется только на первых 20 см, а далее входит в землю свободно, то нижние слои грунта не имеют достаточного уплотнения. Таким дорогам из бетона будет требоваться частый ремонт, так как подушка будет проседать, трескаться, и приведет рано или поздно, к разрушениям и бетона для дороги и всего полотна. Более того, и основание для бетона под и сама постель, должно включать в свое устройство материалы, препятствующие просачиванию воды вверх, непосредственно к дороге. В случае поступления влаги под плиты, сделанные из бетона, скопившаяся влага при замерзании в холодное время года, будет расширяться, и, в конце концов, приведет к вспучиванию плиты. Роль подобного материала, спасающего устройство плиты от разрушений, блестяще выполнит крошка из старого бетона, которую следует хорошенько утрамбовать. Уклона можно добиться тогда, когда технология ее строительства включает организацию опалубки.

Технология опалубки

После того, как этап уплотнения грунта и основания для установки плиты для дороги из смеси бетона, завершился, можно приступить к следующему этапу, которым является устройство опалубки. Здесь важно обратить внимание на толщину полотна бетона, от которой напрямую зависит то, доски с каким сечением будут необходимы в работе. Если плиты планируется залить толщиной в 100 мм, то опалубку придется делать из пиломатериала, сечение которого не должно превышать 50 x 100 мм. А при более толстом слое бетона для дороги, например, она будет равна 150 мм, то доски должны обладать следующим сечением – 50 мм на 150 мм.

Ход работ

Если вдруг во время эксплуатации плиты из бетона для дорог дадут трещины, то обычный ремонт покрытия тут вряд ли поможет.

Технология крепления опалубки должна быть организованна при помощи металлических вешек. Доски для этого подойдут любые, например, оставшиеся у вас после того, как вы сделали ремонт. Их можно предварительно покрыть специальным составом, который обеспечит их легкое отсоединение от бетона для дороги, по мере его застывания. После того, как устройство опалубки завершится, нужно будет нивелировать слой грунта в основании до точного показателя уклона, после чего все это устройство нужно будет плотно утрамбовать. Потом рекомендуется углубить на несколько сантиметров края устраиваемой дороги. Добавив толщины краям, обеспеченному путем утолщения по всему периметру плиты, поможет увеличить площадь опоры дороги и обеспечит защиту грунта, расположенного рядом с бетоном для дороги, от эрозии. Для того чтобы усилить ребра плит, технология позволяет заложить в них арматуру, чьи размеры и, соответственно, уровень прочности, превышают нормы, которые подразумевает строительство дорог, в два раза.

Устройство швов

Хорошим ходом в процессе заливания, станет установка температурных швов, благодаря которым будет обеспечено перемещение плиты создаваемой дороги из бетона, в зависимости от погодных условий. Эти швы еще называют швами расширения, и устраивают их перед этапом укладывания бетона. Подобное устройство позволяет перемещаться как по горизонтали, так и по вертикали, этому способствуют свойства используемого бетона для дорог, расширяться или сжиматься при температурных изменениях, ведь грунтовые условия под ним бетоном для дороги, тоже изменяются. В этой связи необходимо обеспечение полного разделения заливочных секций.

В случае, когда устройство бетонной дороги организуют на частном участке, отличающемся большими размерами, температурные швы можно заложить между строящейся дорогой и ведущей к дому дорожкой, которая располагается сбоку.

Опять же, между дорогой и площадкой на которой расположился гараж или какая-либо другая садовая постройка, ну, и конечно, между плитами этой дороги, которые являются основными. А в случае, когда дорога, к которой будет примыкать подъездная, то есть дорога общего пользования, тоже имеет бетонное устройство, то между ними нужно тоже устроить шов расширения.

Этот тип швов изготавливают из небольшого слоя материала, способного поглощать энергию. Например, пропитанный битумом лист ДВП, слой пластика, деревянный, пробковый или сделанный из резины вариант шва. Устроенный таким образом шов, целесообразно сверху закрыть, например, крышкой из пластика, которую следует установить заподлицо с поверхностью плит. После того, как весь бетон застынет, пластиковую крышку можно будет снять и заполнить верхнюю часть температурного шва герметиком. Обеспечивая устройство температурных швов, которые способствуют движению плит из бетона, ни в коем случае нельзя забывать о том, что располагать швы нужно, максимум, на расстоянии 12 метров друг от друга.

Если вдруг во время эксплуатации плиты из бетона для дорог дадут трещины, то обычный ремонт покрытия тут вряд ли поможет. Причина будет лежать намного глубже – в основании, на которое производилась заливка бетона для дороги. Ведь, недостаточно плотно утрамбованная подушка, с находящимися на ее поверхностями камнями, будет ограничивать движение плиты и, соответственно, приведет к разрушениям плит и швов между ними. Температурные швы важно включать в устройство дороги еще и из-за того, что они могут служить в качестве амортизаторов на стыке плиты из бетона для дороги, обеспечивающей комфортный подъезд автомобиля к дому с примыкающими к ней сооружениями участка, например, с дорожкой и гаражом или сараем.

Выбор арматуры

Арматура, использование которой предполагает технология данного строительства должна представлять собой сетку из металла, площадь ячейки которой равна 150 кв. мм. Такой выбор арматуры позволит избежать расширений и распространения трещин в бетоне, используемом для дороги по направлению в горизонтальной плоскости. Укладывать металлическую сетку нужно в процессе заливки бетона для дороги на высоте, примерно в 30-40 мм от нижней плоскости устраиваемой плиты. Для этого на данном уровне нужно разровнять бетон и по нему устелить имеющуюся арматурную сетку, для удобства, можно использовать такое устройство, как фиксаторы. Затем заливаете оставшийся у вас бетон. Сетку можно купить абсолютно новую или позаимствовать у приятелей, которые сделав ремонт палисадника, сняли, например, рабицу.

Требования к бетону

От того, бетон какого качества используется в момент, когда ведется устройство дороги из бетона, зависит не только ее внешний вид, но и как скоро придется делать ремонт покрытия. Качество бетона определяется по шкале измерения, имеющей количественные показатели от 1 до 12. При этом единице соответствует сухая бетонная смесь и уровень его влажности возрастает с увеличением числа. В качестве бетона для дорог подойдет вариант с показателем влажности, равным 4 или 5. Устройство этой смеси облегчит процесс укладывания бетона, да и работать с ней придется довольно быстро, чтобы не дать бетонной смеси подсохнуть. Добавлять воду в таких случаях не рекомендуют, так как это может значительно понизить уровень прочности, который она способна изначально гарантировать.

Готовый бетон нужно вручную распределить вдоль ребер дороги и скрупулезно заполнить все появляющиеся пустоты. Старайтесь разгрести бетон к самой высокой точке в опалубке, откуда он уже сам будет продвигаться в те участки, где еще нужна смесь. Теперь принимайтесь за выравнивание поверхности бетонной дороги. Делать это надо очень внимательно, не забывая время от времени подравнивать вручную ребра.

Потом придется подождать, когда с поверхности создаваемой плиты исчезнет вся влага и убедиться, что бетон достаточно прочный для того, чтобы выдержать вес одного рабочего. Его задачей будет, стоя на наколенниках, сперва, разметить и разделать усадочные швы, которые отличают имеющие слабости места, для того, чтобы формирование трещин получалось только вдоль шва, а не в произвольном порядке. После того, как этап отделки покрытия закончится, нужно будет распылить по получившейся поверхности смесь из затвердевающего герметика. Она обезопасит дорогу от чересчур быстрого испарения воды, позволив ей высохнуть равномерно и постепенно. Это повысит прочность итогового покрытия и в таком случае вы сможете не делать ремонт еще долгое время. Более того, бетон, при таком способе просыхания, еще и не будет поглощать влагу из атмосферы в период застывания.

Слишком частый ремонт автомобильных дорог и трасс говорит о том, что качество используемой при их строительстве бетонной смеси недостаточно хорошее. Возможно дело и не в качестве вовсе, а в нарушениях процесса ее устройства. В любом случае, косметический ремонт трасс делают чуть ли не каждый год, но проблему это полностью не решает. Отчего еще может зависеть столь часто происходящий ремонт дорог? Никто, наверное не ответит на этот вопрос объективно и он навсегда останется открытым.

→ Контроль качества зданий

Поливинилацетатно-цементно-бетонные покрытия

Поливинилацетатно-цементно-бетонные покрытия выполняют из смеси щебня, песка, цемента, поливинилацетатной эмульсии и воды, а при соответствующем указании в проекте и пигментов-красителей. Этот вид полов представляет собою несколько пленок поливинилацетатной мастики толщиной каждая 1-1,5 мм, нанесенных на хорошо подготовленное основание. Поливинилацетатные покрытия высокопрочны, износоустойчивы, трудновозгораемы, имеют хорошее сцепление с любым видом оснований и относятся к типу теплых и эластичных полов. Устройство поливинилацетатных полов не допускается в помещениях с обильным или. длительным увлажнением, так как они слабоводоустойчивы. Для повышения водостойкости полы можно покрывать за один или два раза высокопрочными лаками № 170, 52 или 4-с. Основания под поливинилацетатные покрытия должны быть жесткими, поэтому их выполняют из бетона, цементного раствора или ксилолита. Влажность. бетонного основания или цементной стяжки перед нанесением.мастики не должна превышать 6%, ксилолита-15%; прочность бетона и ксилолита должна быть не менее 50 кг/см2, легкобетонных панелей-150, гнпсобетонных - 75 кг/см2. Перед нанесением поливинилацетатной мастики необходимо произвести приемку оснований, подготовленных под наливное покрытие. Поливинилацетатные мастики готовят из смеси поливинилацетатной эмульсии, пылевидного наполнителя, пигментов и воды. Применение эмульсии кашеобразного.вида с отслоившимися от воды смолистыми крупинками для производства покрытий запрещается. Эмульсию можно хранить в герметически закрытой таре при температуре от.О до +40° С не более одного года. Это необходимо учитывать при приемке ее на строительстве. Эмульсию, хранившуюся при отрицательных температурах, независимо от срока хранения, бракуют. В качестве пылевидных наполнителей применяют маршалит или тонкоиз-мельченные каменные материалы светлой расцветки с пределом прочности при сжатии не менее 400 кг/см2 (кварцевый песок, светлый гранит, мрамор и др.) и крупностью зерен не более 0,15 мм. Пылевидный наполнитель должен быть однородным по цвету на данный объем работ, воздушно-сухим, с влажностью не более 3%. без комков, глинистых, органических и других примесей. Пылевидные материалы необходимо хранить в сухом помещении. Пигменты, применяемые для мастики, должны быть мелкоизмельченными, кислотостойкими и светоустойчивыми (охра, железный сурик, мумия). Перед применением их необходимо перетереть с добавлением небольшого количества воды, что обеспечивает их равномерное распределение в мастике и полностью гарантирует от образования сухих комочков. Расцветку покрытия подбирают по эталонам визуально, оценивают при дневном свете по затвердевшим сухим образцам (цементно-песчаным плиткам-эталонам размером 20X30 см). Расцветка должна быть согласована с заказчиком и авторским надзором. Все западающие неровности, трещины и выбоины основания зашпаклевывают поливинилацетатной мастикой состава 1:3 (поливинилацетатная эмульсия, пылевидный наполнитель) без добавления красителя и воды, а бугорки стачивают карборундом или электрошлифовальной машиной. При приготовлении мастики контролируют ее весовой состав, количество добавляемой воды, вязкость (90-100 с, замеренная вискозиметром 133-4) и длительность перемещения (не менее 5 мин.). Приготовленную мастику процеживают через сито с.размером ячеек 0,5 мм. Затем после отстаивания в течение 15-20 мин с поверхности мастики снимают всплывшую пену, а мастику загружают в бачок распылительного аппарата. Бачок имеет конусное днище, и трубка для отбора мастики должна доходить до конуса, чтобы в форсунку не попадала пена. Распыление производят соплом-форсункой или пистолетом. Распыливающие агрегаты имеют запасные форсунки для замены засорившихся. Приготовленная мастика должна быть использована за 5-6 ч при температуре возду: а 10-15 °С и за 2-3 ч при 20-25 °С. Разбавление загустевшей мастики водой или поливинилацетатной эмульсией запрещается. Необходимо контролировать, чтобы бачки распыливающих агрегатов перед загрузкой новой, свежеприготовленной мастики обмывали водой. Время твердения покрытий из поливинилацетатной мастики составляет 4-5 ч для шпаклевочных консистенций и 3-4 ч для накрывочного слоя. Второй сЛой рекомендуется наносить через сутки после нанесения первого и перед этим тщательно обеспыливать его поверхность. Наносить слои следует полосами шириной 1-1,25 м в направлении к выходной двери. Хождение по незатвердевшей мастике или укладка на нее ходовых досок и других приспособлений не допускается. При перерыве в работе участок пола ограждают рейками или полосками фанеры. При возобновлении работы край ранее уложенного слоя перекрывают рейками для защиты от попадания свежего набрызга и продолжают наносить мастику на соседний участок пола. Необходимо контролировать, чтобы твердение нанесенного слоя происходило без попадания на пол влаги и пыли; помещение следует проветривать, не создавая сквозняков. В жилых комнатах мастичные полы обычно натирают бесцветными восковыми паркетными мастиками. Мытье поливинилацетатных полов водой не допускается. При приемке поливинилацетатных полов в эксплуатацию к ним предъявляют те же требования, что и к паркетным.

Бетон представляет собой наиболее распространенную строительную основу. Различные составы с успехом используются практически в любых сферах, что делает материал универсальным.

К отдельной группе относится дорожный бетон. Широчайшее применение материал находит при укладке дорожных полотен, а также аэродромных покрытий. Главной особенностью строительной основы выступает возможность эксплуатации в самых тяжелых условиях. Какими же отличительными качествами обладают бетоны для дорожных покрытий?

Типы

В зависимости от назначения выделяют следующие типы материала:

- Составы для однослойных покрытий и создания верхних слоев при укладке дорог с многослойной структурой. В данном случае к качествам дорожного бетона предъявляются максимальные требования, так как на поверхностные слои покрытия оказывают влияние не только нагрузки со стороны транспорта, но также внешние факторы окружающей среды.

- Материал для создания нижнего слоя в двухслойных покрытиях. При изготовлении уделяется меньшее внимание качествам, наличие которых является обязательным требованием для предыдущего типа материала.

- Дорожный бетон, который служит основанием при укладке усовершенствованных капитальных покрытий. Ввиду отсутствия существенных нагрузок на слой материала, его подготовка в данном случае допускает наличие достаточно усредненных характеристик.

Состав материала

Дорожный бетон может иметь разные составы и, следовательно, различны его технические характеристики.

В качестве основы для изготовления обычно используют пластифицированный либо гидрофобный портландцемент. Причем марка бетона, используемого для укладки дорожного покрытия, должна быть не ниже М400.

Оптимальным соотношением ингредиентов для приготовления дорожного бетона является пропорция 1:2:5 (цемент, песок, наполнитель). Предпочтение отдается крупным наполнителям, в качестве которых наиболее целесообразно использовать базальтовый гравий. При избытке влаги осадочные породы в составе дорожного бетона проявляют себя несколько хуже.

Основным требованием для подготовки материала, который будет использоваться при укладке верхних слоев бетонной дороги, является применение наполнителя, предел прочности которого составляет не меньше 1200 кг/м² при сжатии. Изготовление строительной основы для укладки средних и нижних слоев дорожных полотен допускает применение щебня с пределом прочности в 800 и 600 кг/м² соответственно.

При изготовлении материала, с помощью которого будет осуществляться заливка капитальных дорог бетоном, может применяться песок самых различных фракций. Чаще предпочтение отдается зернистому песку средней или крупной структуры.

Дополнительные характеристики

Бетонные покрытия дороги должны соответствовать нормам подвижности слоя, которые составляют не более 2 см. Во избежание выхода за пределы данного требования при подготовке бетона применяются добавки в виде минеральных зерен.

Другим важным качеством для материала выступает прочность при изгибе. Высокие показатели прочности бетонного слоя дорожного покрытия выступают необходимой характеристикой для плоскостей, подверженных интенсивному давлению.

Бетонная дорога может подвергаться изменению массы и объема при воздействии определенных усилий. Поэтому перед укладкой подготовленного бетона нередко производят тест на истирание. Для проверки свойства материала пробы производятся на специальных вращающихся кругах. Результаты сверяют с общепринятыми стандартами.

Требования к качеству бетонных дорог

Существует целый ряд требований, которые предъявляются к характеристикам бетонных дорожных покрытий:

- Отсутствие склонности к образованию микротрещин – достаточно важное требование, так как работы по укладке дорожных покрытий нередко выполняются в самых неблагоприятных условиях. В таких ситуациях вероятность растрескивания дороги из бетона остается существенной в течение всего отрезка времени, необходимого для полного затвердевания материала.

- Устойчивость к динамическим нагрузкам. Формирование состава дорожного бетона предполагает использование наполнителей, которые способны переносить регулярные вибрации, что возникают при прохождении по покрытию внушительного трафика.

- Стойкость к химическим воздействиям. Не секрет, что для удаления обледеневшего слоя, бетонные дороги нередко очищаются химически активными реагентами. Справиться с такими воздействиями позволяет формирование сбалансированного состава материала.

Устройство капитальной бетонной дороги допускает укладку материала как на грунтовое основание, так и после удаления старого дорожного покрытия. Для начала площадка зачищается от мусора и растительности. Срезаются бугры, устраняются неровности. Углубления и ямы плотно заполняются обычным грунтом либо строительным боем.

Перед непосредственным бетонированием дороги площадка покрывается плотным слоем песка, желательно крупной фракции. Достаточной считается песчаная подушка, толщина которой составляет от 3 до 5 см. Поверх песка насыпается щебень прослойкой аналогичной толщины. В завершение подготовительных мероприятий ставится опалубка, куда будет осуществляться заливка бетона.

Соответствие качеств собственноручно изготовленного состава необходимым требованиям проверить достаточно проблематично. Поэтому поначалу не рекомендуется заливать слишком большие по площади участки.

После того, как подготовлен материал, с помощью которого укладываются бетонные дороги, соблюдена технология изготовления, зачищена и выровнена площадка, можно переходить к заполнению участка, ограниченного опалубкой. Удаляется опалубка лишь после полного затвердевания бетонного слоя.

Выполнив устройство бетонной дороги собственными руками согласно вышеуказанным рекомендациям, можно получить по-настоящему прочное, надежное и долговечное покрытие.

(Last Updated On: 07.03.2018)

Цементно-бетонные и железобетонные покрытия, предназначенные для пропуска интенсивного движения тяжелого транспорта, длительное время сохраняют свои высокие транспортно-эксплуатационные свойства и являются весьма долговечными. Однако даже при высоком качестве строительных работ и правильном содержании в процессе эксплуатации с течением времени на бетонных покрытиях появляются трещины, раковины, разрушения кромок швов, вертикальные смещения краев плит у швов, отколы углов плит, шелушение и другие повреждения.

Одной из основных причин износа и разрушения покрытий является воздействие на них транспорта, способствующее возникновению вертикальных и горизонтальных напряжений в покрытии. Величина вертикального напряжения зависит от типа проходящего транспорта и от степени ровности покрытия проезжей части. Горизонтальные (тангенциальные) усилия вызываются трением шины о покрытие при торможении и других переменах скорости автомобилей и ударами колес при наездах на неровности. Если под действием подвижных нагрузок происходит просадка грунта основания в период переувлажнения, то это ведет к деформациям плит покрытия.

Другой причиной износа покрытий является склонность цементобетона к значительным деформациям при усадке и изменении температуры, что в сочетании с хрупкостью этого материала в условиях ограниченной возможности изменения размеров дорожного покрытия в плане может приводить к возникновению в нем трещин, которые уменьшают долговечность конструкции, повышают водопроницаемость покрытия, уменьшают его гибкость и прочность.

В цементно-бетонных и железобетонных покрытиях обычно различают такие виды трещин: усадочные трещины, связанные с осадкой основания железобетонного элемента, вызванные перегрузкой железобетона в раннем возрасте; трещины, обусловленные химическим разложением, а также ограниченной возможностью изменения объема при деформациях, вызванных усадкой от высыхания либо изменением температуры. Наконец, часто причиной образования трещин являются напряжения, возникающие при изгибе.

В процессе эксплуатации покрытия подвергаются помимо механической нагрузки, передаваемой через колесо автомобиля, также атмосферным и иным воздействиям, поэтому они должны обладать химической устойчивостью, хорошо сопротивляться неблагоприятным воздействиям погодных условий, в первую очередь морозу. Повреждения цементно-бетонных дорожных плит под действием мороза выражаются обычно в шелушении их поверхности или вспучивании грунтового основания.

Очень часто деформации в цементно-бетонных дорожных одеждах, в том числе и в одеждах из предварительно напряженных бетонных и железобетонных плит возникают в результате применения некондиционных материалов, нарушения в технологии приготовления и укладки бетонной смеси, несоблюдения правил ухода за свежеуложенным бетоном. В случае применения сборных покрытий низкая морозостойкость бетона может объясняться несоблюдением проектного режима тепловлажностной обработки изделий. Особое значение имеет водно-тепловой режим дорожного основания и земляного полотна, так как в зависимости от него изменяются результаты механического воздействия транспорта на дорогу.

Следует отметить, что даже небольшие деформации нарушают ровность покрытия и приводят к понижению скорости движения. Движение тяжелых автомобилей по покрытию с небольшими повреждениями приводит к еще более интенсивному его разрушению, поэтому при интенсивном движении транспорта своевременный ремонт цементно-бетонных покрытий приобретает весьма важное значение.

Основные виды деформаций и разрушений цементно-бетонных и железобетонных покрытий и причины их возникновения приведены в табл. 89.

Технология работ по ремонту цементно-бетонных покрытий, проводимая в специфических условиях города, должна базироваться на применении методов ремонта, сокращающих сроки выполнения работ, в результате использования материалов, способствующих скорейшему введению ремонтируемых участков в эксплуатацию, полной механизации основных трудоемких операций с применением маневренных, высокопроизводительных машин и механизмов.

Все швы в цементно-бетонных покрытиях должны быть заполнены мастикой. Швы, в которых заполняющий материал выкрошился или имеются зазоры между вертикальными стенками бетонных плит и заполняющим шов материалом, расчищают и вновь заполняют мастикой. Составы мастик, используемые при содержании и ремонте цементно-бетонных покрытий, приведены в табл. 90.

Для приготовления битумных мастик применяют только обезвоженный битум. Мастику готовят на заводах и поставляют потребителю в таре с приложением паспорта, в котором указывают ее физико-химические свойства. Если отсутствует централизованное снабжение, мастики приготовляют на местных базах следующим образом: обезвоженный битум разогревают до 150-170° С, после чего в него вводят резиновую крошку. Битум с резиновой крошкой варят 2,5-3 ч при постоянном перемешивании. После объединения резиновой крошки с битумом постепенно добавляют остальные компоненты, и мастика варится снова в течение 30 мин при 150-170° С при постоянном перемешивании.

При ремонте швы тщательно очищают от старой мастики стальными крючками или специальными приспособлениями и жесткими щетками, а затем продувают сжатым воздухом и просушивают. За 2-3 ч до заливки вертикальные стенки швов промазывают битумом БНД-90/130, БНД-60/90 или БНД-40/60, разжиженным бензином в пропорции 1:1, или жидким битумом марки СГ-15/25 с расходом 0,3-0,5 л/м2. Подготовленные таким образом швы заполняют горячей мастикой, нагретой до 160-170° С, на 3-5 мм ниже поверхности покрытия. Мастику заливают заливщиком швов в два приема: вначале заливают шов на 2/з его глубины, а затем верхнюю часть шва. Если после заливки необходимо немедленно открыть движение, швы присыпают минеральным порошком или на них наклеивают полосу рулонной бумаги шириной 10-15 см.

Для расчистки и заливки швов в цементно-бетонных покрытиях применяют также машину, смонтированную на самоходной тележке, впереди которой укреплены нож-резец, предназначенный для выемки из швов старой мастики, и устройство для заливки швов новой мастикой. Для продувки расчищенных швов у машины имеется комплексная установка.

Для предотвращения развития в плитах поверхностных волосяных трещин места их появления покрывают тонким защитным слоем. Для этого по сухому и очищенному от пыли и грязи покрытию разливают битум марок СГ-70/130 и МГ-70/130 (0,7-0,8 л/м2). Затем рассыпают мелкий щебень размером 5-10 мм в количестве 0,8-1 м3 на 100 м2 покрытия или крупный песок в объеме 0,3- 0,5 м3 на 100 м2 покрытия и прикатывают легкими катками.

Трещины шириной от 1 до 5 мм заливают разжиженным битумом марок СГ-130/200 и МГ-130/200, нагретым до температуры 80-100° С. Перед заделкой их тщательно очищают и просушивают. Трещины шириной 5 мм и более очищают от грязи, слабые места вырубают, осколки бетона удаляют и перед заполнением тщательно продувают сжатым воздухом. Подготовленные таким образом трещины промазывают разжиженным битумом и заполняют мастикой: при ширине трещин 10-25 мм - составами 1, 2 и 3, при ширине 5-10 мм - составами 4, 5 и 6.

Все поверхностные и сквозные трещины бетонных покрытий необходимо заделывать в возможно короткий срок после их появления. Швы и трещины рекомендуется заделывать весной и осенью в прохладную погоду, а летом - в утренние часы.

Для устранения небольших повреждений цементно-бетонных покрытий можно использовать асфальтобетонную смесь в горячем или холодном состоянии, литой асфальтобетон, черный щебень или черную каменную мелочь. Цементно-бетонные покрытия с применением асфальтобетонных смесей ремонтируют в сухое и сравнительно теплое время года при температуре воздуха не ниже 5° С. Если у швов и трещин образовались вертикальные смещения краев плит, то выравнивают покрытие также асфальтобетонной смесью или черным щебнем. Ремонтируемое место тщательно очищают от пыли и грязи, высушивают и смазывают тонким слоем разжиженного битума марки СГ-15/25, нагретого до температуры 60° С (расход вяжущего 0,3-5 л/м2), и заделывают асфальтобетонной смесью или черным щебнем.

Мелкие повреждения в виде раковин, выбоин и разрушений тщательно очищают от осколков бетона, пыли и грязи и смазывают тонким слоем разжиженного битума (расход 0,3-0,5 л/м2). Затем укладывают холодную или горячую асфальтобетонную смесь или черный щебень и уплотняют. При заделке выбоин глубиной до 5 см асфальтобетонную смесь укладывают в один слой, при глубине более 5 см - в два слоя. При небольших раковинах и выбоинах горячую смесь уплотняют ручным или металлическими виброкатками и нагретыми трамбовками массой 12-16 кг. При значительной поверхности заделываемых выбоин горячую асфальтобетонную смесь уплотняют катками массой 5-6 т.

Асфальтобетонную смесь укладывают с учетом коэффициента уплотнения, равного для горячих смесей 1,3-1,4, для холодных - 1,5-1,6. У отремонтированных мест должно быть плавное сопряжение с прилегающей поверхностью бетонного покрытия. Следует отметить, что ремонт цементно-бетонных покрытий с применением асфальтобетонных и черных щебеночных смесей из-за плохого их сцепления с цементным бетоном является недолговечным. Кроме того, светлые цементно-бетонные покрытия, отремонтированные черными смесями, имеют неприглядный вид. По указанным причинам, ремонт бетонных покрытий с применением асфальтобетонных и черных щебеночных смесей может рассматриваться только как временное мероприятие.

Более перспективным является ремонт цементно-бетонных покрытий с применением бетонных смесей. Покрытие, отремонтированное бетонными смесями, является более прочным, а по цвету мало чем отличается от существующего цементно-бетонного покрытия. Бетонную смесь для ремонта покрытий рекомендуется приготовлять того же состава и из тех же материалов (или близких к ним), которые применялись для приготовления бетонной смеси ранее уложенного покрытия. Для бетонной смеси используют высокопрочные портландцементы с добавлением в воду затворения до 2% хлористого кальция. Для повышения удобоукладываемости бетонной смеси и морозоустойчивости бетона в воду рекомендуется добавлять воздухововлекающие добавки: мылонафт, сульфитно-дрожжевую бражку, абиетиновую смолу и др. Максимальная величина фракции крупного заполнителя должна быть не более 10-20 мм при вырубках на глубине 5-7 см и не более 40 мм при более глубоких вырубках.

При шелушении бетона разрушения, захватывающие только верхний слой покрытия, ремонтируют на глубину разрушения, но не менее чем на 7 см. При ремонте поврежденные участки покрытия очерчивают мелом или краской прямыми линиями. По нанесенному контуру старый бетон вырубают бетонорежущей пилой и пневмоинструментом. После очистки подготовленные места выдерживают в увлажненном состоянии примерно 24 ч, т. е. до полного водонасыщения старого бетона. Поверхность вырубки смазывают тонким слоем цементно-песчаного раствора.

Сразу же после нанесения на стенки и дно вырубки цементного теста укладывают бетонную смесь выше уровня поверхности покрытия с учетом осадки при уплотнении. В небольших мелких и узких вырубках бетонную смесь уплотняют вручную деревянными или металлическими трамбовками массой 12-16 кг, в глубоких и широких вырубках смесь уплотняют поверхностными вибраторами. Окончательно поверхность ремонтируемого участка отделывают жесткими щетками и деревянными гладилками с резиновой лентой. После уплотнения и отделки поверхности за свежеуложенным бетоном устанавливают уход: на поверхность покрытия наносят пленкообразующие материалы по технологии, применяемой при уходе за свежеуложенным бетоном при капитальном строительстве.

В зарубежной практике, в частности в США, для ремонта цементно-бетонных покрытий в опытном порядке был применен волокнобетон, представляющий собой высокопрочную цементно-бетонную смесь с волокнистым заполнителем, в качестве которого обычно используют сталь, стекло или пластик.

По сравнению с обычным волокнистый цементобетон обладает рядом преимуществ: при наличии в объеме всего 1 % волокнистых веществ его прочность на растяжение и изгиб повышается на 100%; стойкость против растрескивания увеличивается на 60%; сопротивление динамическим нагрузкам - выше в 9 раз; износостойкость - выше на 30%; он может выдерживать сжимающие нагрузки и после достижения предела прочности; его сопротивление усталости, срезу и кручению больше, а растрескивание, шелушение и выкрашивание меньше; сопротивление сжатию также несколько выше. Благодаря указанным физико-механическим качествам волокнобетон можно укладывать небольшими слоями и получить экономию материалов.

В процессе эксплуатации цементно-бетонных и железобетонных покрытий часто встречаются разрушения бетона вдоль температурных швов. Способ исправления кромок швов зависит от характера и размеров повреждения. Небольшие повреждения шириной до 5 см заделывают мастикой после удаления рыхлых частиц бетона и очистки ремонтируемого места. Глубокие повреждения с кромками швов, разрушенными на ширину более 5 см, заделывают бетоном. Старый бетон удаляют по всей длине участка на глубину не менее 7 см с уклоном в сторону нижней части вырубки. Арматуру, штыри и анкеры по возможности сохраняют.

Для образования шва устанавливают деревянную прокладку со съемной рейкой, доходящую до поверхности покрытия. Прокладку устанавливают таким образом, чтобы она совпала с направлением существующего шва. Если в нижней части шва сохранилась старая прокладка, то ее наращивают так, чтобы между досками не было зазоров и не могло образоваться бетонных перемычек. Старые штыри, анкеры и арматурные прутья выправляют или укладывают новые. Плоскости соприкосновения нового бетона со старым обмазывают цементно-песчанным раствором, после чего укладывают и уплотняют бетонную смесь. Верхнюю часть прокладки после затвердения бетона удаляют и шов заполняют мастикой.

Движение по покрытию, отремонтированному с применением цементной смеси, разрешается открывать через 15 дней. При замене частей и целых плит в покрытии движение по вновь уложенному бетону разрешается через 20 дней,

Применяя обычные бетоны, покрытия ремонтируют слоями толщиной не менее 7 см. При этом вследствие медленного набора прочности вновь укладываемого бетона приходится закрывать движение на ремонтируемом участке дороги не менее чем на 15-20 дней. Кроме того, укладка толстых слоев нового бетона по старому бетонному покрытию, как правило, связана с трудоемким процессом по вырубке старого бетона на значительную глубину и большим расходом материалов. Поэтому в последнее время серьезное внимание уделяют разработке методов ремонта бетонных покрытий с применением бетонных смесей, обеспечивающих надежное сцепление наращиваемого тонкого слоя бетона с существующим покрытием и ускоренное твердение бетона при обеспечении его прочности и морозостойкости.

В Союздорнии проведено исследование по разработке способа ремонта цементно-бетонных покрытий с применением быстротвердеющих цементов (БТЦ) или портландцементов марок не ниже 600 с введением добавок, ускоряющих твердение бетона. Как показали исследования, разработанный метод обеспечивает надежное сцепление наращиваемого слоя со старым бетоном, ускоренное твердение бетона и сокращение в связи с этим срока закрытия движения на период ремонта с 15-20 до 1-3 сут. Для ремонта покрытий по этому методу применяют материалы, примерный расход которых приведен ниже.

Ремонт бетонных покрытий с наличием на них повреждений в виде раковин, выбоин, сколов кромок швов и углов плит, краев плит у швов, шелушения плит связан с наращиванием нового слоя поверх старого бетона. Тщательная очистка ремонтируемой поверхности является одной из важнейших операций, от которой в значительной мере зависит прочность сцепления старого бетона с новым, а следовательно, и качество ремонта в целом.

Загрязненную ремонтируемую поверхность плиты очищают от пыли, грязи и масляных пятен механическими стальными щетками, затем разливают 28%-ный раствор соляной кислоты из расчета 0,5-0,6 кг/м2. После прекращения реакции тщательно промывают покрытие струей воды под давлением из поливо-моечной машины до полного удаления остатков кислоты. Свободную воду удаляют сжатым воздухом от компрессора с таким расчетом, чтобы ремонтируемая поверхность плиты была влажной, но не мокрой.

При особенно сильном загрязнении поверхности ремонтируемой плиты, когда химическим способом очистить покрытие невозможно, его очищают механическим способом пескоструйным аппаратом или каким-либо другим способом. При наличии непрочного бетона его удаляют пневмо- или электроинструментом на глубину до неповрежденного бетона, но не менее чем на 2 см. Ремонтируемое место тщательно очищают от осколков бетона и пыли, а затем промывают струей воды под давлением. Затем на ремонтируемую поверхность наносят цементный клей, приготовленный на месте в лопастном растворосмесителе принудительного действия. При подготовке клея цемент загружают в растворосмесителе, доливают воду, количество которой определяется расчетом (в зависимости от принятого водоцементного фактора), и тщательно перемешивают. Приготовленный цементный клей распределяют равномерным слоем по ремонтируемой поверхности в два приема жесткими волосяными щетками или малярными кистями. Толщина цементного клея должна быть в пределах 1-2 мм. Цементный клей при температуре больше 20° С должен быть использован в течение 15-20 мин после его приготовления с тем, чтобы он был нанесен на ремонтируемую поверхность до начала схватывания.

После исчезновения водной пленки с поверхности цементного клея, примерно через 10-15 мин после нанесения его на очищенную поверхность ремонтируемого покрытия, укладывают цементнобетонную смесь с таким расчетом, чтобы после ее уплотнения поверхность отремонтированного покрытия находилась бы в одном уровне с существующим покрытием. При малых объемах работ бетонную смесь уплотняют поверхностным вибратором, виброплощадкой или виброрейкой. Окончательно бетон отделывают деревянной гладилкой с резиновой лентой. Для создания шероховатости поверхность отремонтированного покрытия отделывают жесткой волосяной или металлической щеткой перпендикулярно направлению движения. Уход за свежеуложенным бетоном на отремонтированных участках производят общепринятыми методами.

При применении быстротвердеющего цемента и обеспечении ухода за отремонтированным участком с применением пленкообразующих материалов движение по отремонтированному участку открывают через 1-2 сут. При применении портландцемента марки не ниже 600 с добавкой, ускоряющей твердение цемента, а также при использовании быстротвердеющих цементов без пленкообразующих материалов, движение по отремонтированному участку открывают по истечении 3 сут.

Для наращивания изношенных цементно-бетонных покрытий слоями 2-5 см применяют безусадочную бетонную смесь. Эта смесь прочно сцепляется с поверхностью покрытия, обеспечивает высокую сопротивляемость истиранию и повышенную морозостойкость. Безусадочная бетонная смесь составляется из цементов двух видов - портландцемента марки 700 и расширяющегося портландцемента марки 400-600. На 100 частей по массе портландцемента марки 700 берут 25-100 частей расширяющегося портландцемента.

Учитывая, что в качестве основного вяжущего используется быстротвердеющий цемент, приготовление и доставку цементной смеси целесообразно осуществлять передвижными автобетоносмесителями.

Портландцемент М700 подвергают дополнительному помолу в присутствии добавок триэталоламина и сульфитно-дрожжевой бражки, которая повышает сопротивляемость бетона истиранию и морозостойкость. Если портландцемент марки 700 был измельчен без добавок, то их вводят в бетономешалку в процессе приготовления бетонной смеси. Примерный расход материалов на 1 м3 бетонной смеси следующий:

На рис. 120 представлен график нарастания прочности безусадочной цементно-бетонной смеси, примененной при ремонте покрытий на Ленинском проспекте Москвы.

Укладка нового слоя бетона должна осуществляться по тщательно подготовленной поверхности покрытия. По поверхности покрытия бетонную смесь раскладывают с таким расчетом, чтобы после ее уплотнения отремонтированная поверхность была выше существующего покрытия на 1-2 см. Если ремонт покрытия осуществляется картами, то бетонную смесь разравнивают таким образом, чтобы после уплотнения она находилась в одном уровне с существующим покрытием.

В последние годы разработан способ ремонта цементно-бетонных покрытий с применением коллоидного цементного клея, который готовят на месте работ в виброклеесмесителе-активизаторе. Клей состоит из портландцемента марки 600 - 70% и песка - 30%; вода добавляется из расчета получения водоцементного отношения, равного 0,3. Перемешивание клея длится 5-7 мин.