Bęben szlifierski. Narzędzia do szlifowania Zrób bęben na papier ścierny

Przeczytaj także

Szlifowanie różne części drewniane– konieczność, przed którą staje każdy, kto chce dokonać naprawy w swoim domu, lub własnymi rękami stworzyć jakiś element dekoracyjny.

Drobne elementy można oczywiście przeszlifować zwykłym papierem ściernym, jednak aby podołać dużemu nakładowi pracy, należy zmienić papier ścierny na szlifierkę. Pomoże to znacznie zaoszczędzić czas i szybko doprowadzić część do odpowiedniej formy. Jeden z tych przydatne urządzenia jest także szlifierką bębnową.

Klasyfikacja i struktura

Urządzenia szlifierskie bębnowe należą do maszyn klasy kalibracyjnej. Tego typu szlifierka najczęściej wykorzystywana jest do obróbki drewna, ale można ją wykorzystać także do obróbki innych materiałów.

Ściernica walcowa (bęben) umożliwia kalibrację desek i listew o różnych długościach i konfiguracjach. Przedmiot obrabiany może być również wykonany różne materiały: Płyta wiórowa, fornir itp.

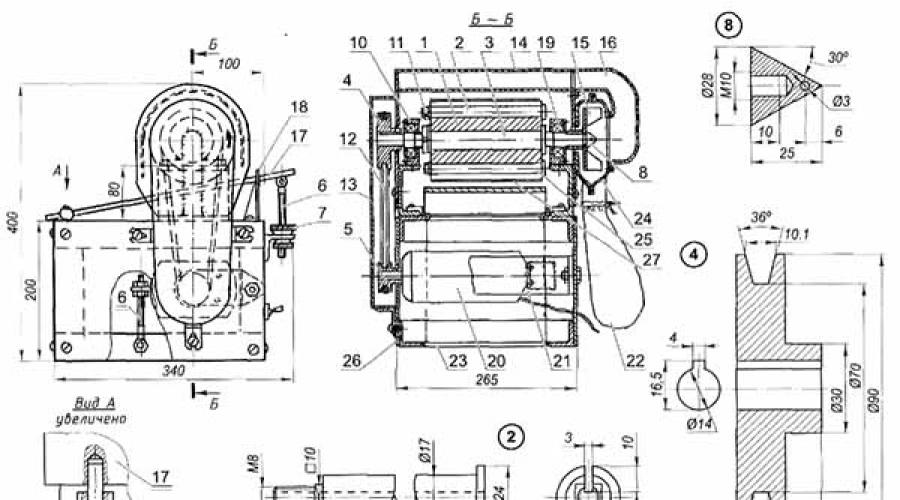

Budowa aparatu mielącego:

- Cylindryczny bęben szlifierski.

- Urządzenie do karmienia.

- Urządzenie do usuwania kurzu.

- Powierzchnia robocza.

- Przetwornik prędkości bębna.

- Silnik napędzający cylinder mielący.

- Łóżko do mocowania kluczowych elementów maszyny.

- Regulator wysokości bębna.

- Urządzenie zabezpieczające operatora.

Tutaj wymieniono główne elementy konstrukcyjne automatu perkusyjnego. W zależności od konkretnego modelu urządzenia i specyfiki jego przeznaczenia konfiguracja może się nieznacznie różnić.

Główne modele urządzeń

Maszyny bębnowe można kupić w postaci gotowej do użycia. Istnieje kilka najpopularniejszych i najbardziej rozpowszechnionych marek do produkcji tych urządzeń. Warto zaprezentować ich indywidualne modele.

Firma JET. Amerykańska firma specjalizuje się w produkcji nowoczesnych maszyn różnego typu, w tym automatów perkusyjnych. W jej ofercie znajduje się kilka szlifierek z cylindryczną tarczą roboczą.

- JET DDS-225. Maszyna ta jest jednym z najpotężniejszych urządzeń tego typu w ofercie producenta. Znajduje zastosowanie zarówno w przydomowych warsztatach jak iw małe gałęzie przemysłu. Charakterystyka– podwójny bęben mielący. Koszt tej maszyny jest odpowiedni - od 150 000 rubli.

- JET 10-20 PLUS. Kompaktowe urządzenie szlifierskie, które pozwala na obróbkę do 50 centymetrów powierzchni. Idealnie nadaje się do małych domowych warsztatów. Koszt nie przekracza 25 tysięcy rubli.

- JET 16-23 PLUS. Uważany jest za jedną z najbardziej wszechstronnych maszyn tego typu. Służy do przetwarzania materiały budowlane, Urządzenia kuchenne i nawet instrumenty muzyczne. Najczęściej taka maszyna jest używana w małych przedsiębiorstwach zajmujących się produkcją mebli.

Korweta 57. Maszyna wyprodukowano w Chinach, czyli zupełnie inaczej wysoka jakość montażowe i szerokie funkcjonalność. Maszyna przeznaczona jest do szlifowania powierzchni płaskich drewniane półfabrykaty i obracanie części do wymagane rozmiary. Maszyna ma dość przystępną cenę - 24 tysiące rubli.

Oprócz tych maszyn istnieją również dobre opcje niemieccy producenci. Warto zaznaczyć, że w zależności od ceny, Niemieckie firmy Oferują również odpowiednie zestawy możliwości dla swoich urządzeń. Stawka minimalna, za który można kupić szlifierkę w podstawowej konfiguracji - 15-16 tysięcy rubli.

Wideo: produkcja krok po kroku bęben maszyna do mielenia.

Jak zrobić szlifierkę własnymi rękami?

Jeśli nie da się wypłacić dość okrągłej sumy przyzwoita opcja szlifierka bębnowa, powinieneś spróbować zrobić to sam. Dla osoby dobrze orientującej się w mechanice to nie jest dużo trudne zadanie. Ponadto w ten sposób będziesz mógł zaoszczędzić znaczne środki finansowe.

Aby zmontować szlifierkę bębnową w domu, musisz zaopatrzyć się w następujące części:

- Bęben szlifierski. Kształt cylindryczny urządzenie można stworzyć na bazie „śmieciowych” materiałów budowlanych. Do tych celów często stosuje się nawet kawałki drewnianych klocków, które są równomiernie przymocowane do specjalnej metalowej osi za pomocą kleju. W takim przypadku należy zwrócić szczególną uwagę na ścisłe dopasowanie tych prętów do siebie. Bęben można również wykonać na bazie rury z polichlorku winylu o średnicy do 10 cm, która jest umieszczona na żelaznym pręcie o średnicy 1,5-2 cm. Powinien być nieco krótszy niż sam pręt . W końcówki rury wkładamy specjalne zatyczki z otworami na pręt. Zalecamy zabezpieczenie wtyczek śrubami. Nawlekamy i zabezpieczamy pręt. Na rurę nakładamy grubą warstwę gumy, na którą przyklejamy papier ścierny.

- Silnik. Najlepiej zastosować działający silnik ze starego pralka(takich jak koła pasowe, paski itp.). Optymalna moc silnika powinna wynosić od 200 do 300 W. Pożądane jest, aby silnik był również asynchroniczny i jednofazowy. Poziom obrotów – 2000-3000.

- Rama. Projekt powinien być prosty i wygodny. Najlepiej, aby korpus maszyny składał się z dwóch paneli bocznych, przekładki i samego stołu. Specjalna uwaga Należy zwrócić uwagę na wytrzymałość i sztywność stołu roboczego, który nie powinien ulec deformacji podczas dociskania obrabianego przedmiotu do bębna. Pulpit musi składać się z podstawy i ruchomej części.

Po oddzielnym złożeniu głównych części maszyny możesz przystąpić do montażu montaż końcowy cały aparat. W pierwszej kolejności należy przymocować silnik do dolnej części korpusu maszyny w miejscu wcześniej wywierconych otworów. Bęben szlifierski montowany w górnej części obudowy i mocowany do dwóch łożysk, które znajdują się na bocznych ściankach obudowy.

Następnie mocujemy specjalne koła pasowe do bębna i silnika i napinamy pasek napędowy. Po wszystkich niezbędnych przygotowaniach z przewodami elektrycznymi mocujemy pulpit za pomocą specjalnych śrub, które go przytrzymają wymagany poziom. Eksperci zdecydowanie zalecają zainstalowanie obudowy ochronnej na maszynie.

Warto to zauważyć samotworzenie Szlifierka bębnowa również nie jest dostępna bez pewnych kosztów. Przede wszystkim dotyczy to Twojego czasu, ale maszyna będzie Cię kosztować mniej niż fabryczna tylko wtedy, gdy masz działający silnik. Bez silnika i pewnych umiejętności stworzenie taniego analogu markowej maszyny jest prawie niemożliwe.

Zdecydowana większość operacji szlifowania w życiu codziennym wykonywana jest ręcznie lub przy użyciu wiertarki. To jest zrozumiałe. Nie zawsze wskazane jest kupowanie drogiego specjalistycznego sprzętu do użytku domowego, gdzie z reguły operacje szlifowania są bardzo zróżnicowane pod względem rodzaju.

Istnieć różne urządzenia do szlifowania ręcznego i zmechanizowanego. Wszystkie z nich można podzielić na dwa główne typy.

- Narzędziami bezpośrednio wykonującymi obróbkę części są urządzenia ręczne, do których zaliczają się bloki szlifierskie (podkładki, osełki) oraz przystawki szlifierskie do wiertarki lub szlifierki, którymi są wszelkiego rodzaju płyty nośne i bębny.

- Urządzenia zapewniające wymagane położenie narzędzia szlifierskiego względem części - prowadnice, powierzchnie nośne itp.

DO odrębne gatunki Do tego zaliczają się urządzenia do odpylania, o których ze względu na obfitość i szkodliwość pyłów szlifierskich również nie należy zapominać.

Ręczne narzędzia do szlifowania

Podczas pracy ręcznej, aby zapewnić niezbędne parametry obróbki, stosuje się różnorodne urządzenia szlifierskie.Do najprostszego urządzenia przenośne zaliczają się podkładki szlifierskie, które można nazwać: blokami szlifierskimi, listwami szlifierskimi itp. W zależności od kształtu można nimi obrabiać zarówno powierzchnie płaskie, jak i kształtowe.

Blok szlifierski składa się z trzech głównych elementów - korpusu z powierzchnią roboczą, na którą naciągany jest papier ścierny, mechanizmu dociskowego mocującego papier ścierny do papieru ściernego oraz uchwytu, na który przykładana jest siła podczas szlifowania. Ten ostatni może być nieobecny jako niezależny element; w tym przypadku jego rolę odgrywa ciało. Mechanizm zaciskowy można także wymienić na inne elementy spełniające swoją funkcję np. rzepy.

Dostępnych jest wiele rodzajów markowych podkładek, różniących się między sobą kształtem i sposobem mocowania papieru ściernego. Obudowa najczęściej wykonana jest z tworzywa sztucznego, powierzchnia robocza który jest pokryty miękki materiał, pomagając wygładzić nierówności.

Najprostsze podkładki do szlifowania można łatwo wykonać samodzielnie. Do tego najlepiej nadaje się drewno. Wskazane jest przyklejenie lub pokrycie powierzchni roboczej miękkim materiałem, np. filcem.

Bardzo prosty projekt Listwa składa się z dwóch kawałków deski lub płyty wiórowej, skręconych ze sobą za pomocą wkrętów - tak, aby poszycie przykryło dolną część, a jej końce zostały zaciśnięte pomiędzy częściami.

Jeśli włożysz trochę więcej wysiłku, możesz zrobić bardziej funkcjonalny blok, w którym skóra zostanie zaciśnięta za pomocą nakrętki motylkowej, co jest znacznie szybsze i wygodniejsze niż użycie do tego śrub.

Do obróbki dużych powierzchni, jeśli z jakiegoś powodu elektronarzędzie nie nadaje się, najlepiej wykonać własną „płaszczyznę” szlifierską. Jego możliwy projekt pokazano na poniższym rysunku. To jest tak proste, że nie wymaga wyjaśnień. Wymiary urządzenia determinowane są konkretnymi warunkami pracy – parametrami obrabianej płaszczyzny oraz danymi fizycznymi pracownika.

Samolot szlifierski

Do szlifowania krawędzi znajdujących się pod kątem ściśle 90° do przylegającej powierzchni przyda się urządzenie, które pozwoli na zapewnienie wymaganego kąta prostego. Pokazano to schematycznie; konkretna implementacja może być dowolna.

Urządzenie do szlifowania krawędzi (widok od końca): 1 - podstawa, 2 - uchwyt, 3 - ogranicznik boczny, 4 - usztywniacz, 5 - papier ścierny, 6 - pasek filcu.

Jednym z głównych zadań podczas robienia domowych batonów jest niezawodne mocowanie skórki do nich. Z wyjątkiem zaciski mechaniczne(za pomocą śrub, nakrętek itp.) w domowych bloczkach szlifierskich można zastosować inne metody mocowania papieru ściernego.

Możesz po prostu przybić go na końcach małymi gwoździami. Metoda jest łatwa do wdrożenia, ale niewygodna, jeśli musisz często zmieniać skórę.

Akceptowalnym sposobem zabezpieczenia papieru ściernego jest jego przyklejenie. Nadają się do tego kleje, dzięki którym przy wymianie stosunkowo łatwo jest oddzielić skórkę od podłoża.

Czasami używają klinów do zabezpieczenia skór. W bloku wykonuje się nacięcia, w które wsuwane są krawędzie skóry i wbijane są drewniane kliny. Cięcia i kliny mogą mieć różne rozmiary.

Akcesoria do wiertarek i szlifierek

Ręczne szlifowanie wymaga dużo wysiłku i czasu. Dla znacznych ilości prace szlifierskie Wskazane jest użycie elektronarzędzia - w szczególności wiertarki lub szlifierki. Aby te ostatnie mogły stać się narzędziem szlifierskim, należy je wyposażyć w odpowiednią przystawkę szlifierską – płytę wsporczą lub bęben.

Podkładki szlifierskie. Przystawki te to dysk wykonany z tworzywa sztucznego lub gumy, do którego przymocowany jest krążek papieru ściernego. Plastikowe płytki posiadają miękką lub niezbyt miękką warstwę pomiędzy podstawą a rzepem, dla lepszego przylegania skóry do leczonej powierzchni. Płytki wiertnicze mają trzpień w postaci pręta, w przypadku szlifierek kątowych posiadają gwint umożliwiający nakręcenie ich na wał wyjściowy szlifierki kątowej. Nasadkę szlifierską można przekształcić w nasadkę wiertarską, wkręcając w nią adapter z trzpieniem.

Ale ze względu na sztywność mocowania szlifierki, ściśle układ pionowy wiercić względem płaszczyzny, gdy szlifowanie jest praktycznie niemożliwe. W przypadku korzystania ze sztywnej płyty (łatwiej jest pracować z elastyczną) każde niewielkie przechylenie powoduje wgryzienie się krawędzi płyty w obrabiany przedmiot i wiertło będzie próbowało wymknąć się z rąk, co prowadzi do zwiększenia pochylenia i głębszego zagłębienia wgryź się w krawędź koła. Prowadzi to do wyraźnie widocznych wgłębień na obrabianej powierzchni. Dlatego do wiertarki nadają się tylko nakładki szlifierskie, które mogą kompensować nachylenie wiertła: albo gumowe, albo z grubą miękką warstwą pomiędzy plastikową podstawą a rzepem, albo z ruchomym mocowaniem na szpilkę.

Płytki twarde nadają się do użytku wyłącznie z wiertłem stałym, takim jak pokazano poniżej.

Jeśli nie możesz znaleźć w sprzedaży odpowiedniej nasadki do szlifowania, a masz twardą nasadkę, możesz własnoręcznie wykonać grubą, miękką warstwę pomiędzy plastikową podstawą a rzepem.

Rzep jest starannie odcinany nożem biurowym (budowlanym), a duża okrągła gąbka do mycia ciała jest przyklejana jako miękka warstwa. Przy ściskaniu gąbki w procesie szlifowania symetria może zostać zerwana (rzep z papierem ściernym porusza się w jednym kierunku), ale przy prędkościach wiercenia (3000 obr/min) nie jest to krytyczne, nie będzie to działać na szlifierce kątowej.

Produkowane są kombinowane przystawki do szlifowania na wiertarce, w których trzpień może znajdować się w dwóch pozycjach względem powierzchni roboczej - być z nim sztywno zablokowany lub mieć stopień swobody (odblokowany). W tym drugim przypadku powierzchnia robocza narzędzia ma możliwość dostosowania się do nachylenia wiertła, co skutkuje obróbką bez powstawania wgnieceń. Ale cena takich urządzeń jest zbliżona do ceny szlifierek oscylacyjnych.

Aby trzonek był ruchomy, nakrętka stożkowa jest skręcona (na zdjęciu poniżej z podobnym urządzeniem jest dokręcona do uchwytu).

Skórkę mocujemy do płytek za pomocą rzepów. Ta metoda mocowania wymaga specjalnego papieru ściernego, na który nakłada się obustronną warstwę rzepu.

Bębny szlifierskie. Wiertarskie bębny szlifierskie są cylindrem z trzpieniem; do cylindra mocowany jest papier ścierny w postaci paska bez końca (pasek papieru ściernego sklejony na końcach) lub pasek papieru ściernego z wolnymi końcami. W przeciwieństwie do płyty nośnej, w której powierzchnia robocza jest usytuowana prostopadle do osi obrotu, w bębnach jest ona umieszczona równolegle do niej.

Aby upewnić się, że skóra ściśle przylega do bębnów, te ostatnie mają różne mechanizmy napięcie. Zgodnie z zasadą działania są dwa - zwiększenie średnicy zewnętrznej bębna (stosowane w przypadku pasa bez końca) i napinanie pasa ściernego za pomocą specjalnego mechanizmu (stosowane w przypadku pasów otwartych). Wdrażane jest zwiększenie średnicy bębnów różne sposoby- poprzez ich pompowanie (w przypadku modeli pneumatycznych), ściskanie w kierunku osiowym (w przypadku bębnów z elementami gumowymi). Naprężenie otwartej taśmy można wykonać na różne sposoby. Najczęściej odbywa się to za pomocą obrotowej śruby, która napina końce papieru ściernego. Poniżej znajduje się kilka opcji bębnów z różne rodzaje napięcie skóry.

Bęben do taśm szlifierskich bez końca można wykonać poprzez umieszczenie gumowych podkładek pomiędzy drewnianymi krążkami. Po dokręceniu śruby osiowej guma ulega zmiażdżeniu, rozszerzając się promieniowo i pewnie mocując papier ścierny umieszczony na bębnie.

Szlifowanie elementów mocujących za pomocą wiertarki. Szlifowanie części za pomocą talerza lub bębna, trzymając wiertarkę w dłoniach, nie jest tak proste, jak mogłoby się wydawać komuś, kto sam nigdy tego nie robił. W wielu przypadkach więcej wysokiej jakości powierzchnia można osiągnąć poprzez zabezpieczenie instrumentu w bezruchu. Zwłaszcza podczas obróbki małych części, którymi łatwo manipulować, trzymając je w dłoniach. Istnieją nakładki szlifierskie, które pozwalają zabezpieczyć elektronarzędzie, czyniąc je całkowicie lub częściowo stacjonarnym.

Można zastosować autorskie prowadnice wierteł, które przeznaczone są przede wszystkim do wiercenia, ale z powodzeniem można je także wykorzystać do szlifowania – głównie za pomocą bębna. Można z nimi pracować na dwa sposoby. Unieruchomiając wiertło w prowadnicy i przesuwając przedmiot względem narzędzia (zdjęcie A poniżej) lub przesuwając prowadnice wraz z wiertłem względem przedmiotu obrabianego, dociskając do niego powierzchnię nośną prowadnic (zdjęcie B poniżej ). W obu przypadkach eliminowane jest przechylenie bębna, co zapewnia obróbkę powierzchni pod żądanym kątem.

Można samodzielnie wykonać proste urządzenie szlifierskie z dwóch desek, co pozwala zapewnić kąt szlifowanej krawędzi względem powierzchnia główna dokładnie 90°.

Usuwanie kurzu. Podczas szlifowania drewna powstaje dużo pyłu, który nie tylko powoduje niedogodności, ale także jest szkodliwy dla zdrowia w przypadku wdychania. Należy uporać się z kurzem. Najłatwiej to zrobić, odsysając go odkurzaczem, umieszczając wąż bliżej miejsca szlifowania.

Korzystając z zawartości tej witryny, należy umieścić aktywne linki do tej witryny, widoczne dla użytkowników i robotów wyszukujących.

Do produkcji bębna szlifierskiego (w potocznym języku „czopy”).

Jako przedmiot obrabiany stosuje się blok o wymiarach 90x60x60 mm

narysowane są na nim przekątne i zaznaczono środek płyty czołowej, aby wygodnie było ją wyśrodkować

w środku wierci się otwór o średnicy 8,5 mm, aby następnie wkręcić w niego głuszca (duża śruba „pod klucz”. Wskazane jest wiercenie go za pomocą wiertarki, ponieważ w tym przypadku wyrównanie otworu w osi przedmiotu obrabianego to bardzo ważne

Mocujemy płytę czołową do przedmiotu obrabianego

szlifować obrabiany przedmiot tokarka

Szlifujemy go okresowo, sprawdzając jego cylindryczność za pomocą suwmiarki (to znaczy średnica części powinna być taka sama w każdym miejscu).

W rezultacie otrzymujemy tę cylindryczną część

w który wkręcony jest „krakers”. Za pomocą suwmiarki z głębokościomierzem (można po prostu użyć gwoździa o odpowiedniej długości) mierzy się głębokość otworu, a „cracker” skraca się, aby go dopasować, za pomocą szlifierki.

Poprzez długa śruba samogwintująca, posmaruj ściany otworu klejem polimerowym. Wkręcamy w niego „krakersa” i odcinamy nakrętkę szlifierką, trzymając ją w imadle.

Następnie robimy mały przewodnik. Bierzemy kawałek sklejki i skalibrowany blok.

Po przymocowaniu półfabrykatu szefa zaznaczamy położenie bloku.

Następnie, po uprzednim wywierceniu krawędzi (para otworów z cienkim wiertłem do wkrętów samogwintujących), przykręcamy blok do podstawy ze sklejki. Najpierw jedna śruba samogwintująca, następnie wyrównująca blok z kwadratem, druga.

Za pomocą innej śruby samogwintującej mocujemy nasz bęben do powstałej ramy.

Za pomocą piły tarczowej wybieramy rowek w bębnie wzdłuż ogranicznika (regulujemy przesunięcie tarczy tak, aby w żadnym wypadku nie zaczepiała o oś). Robimy to w kilku przejściach, uzyskując wnękę o wielkości około 10 mm dokładnie w środku bębna.

Wtedy w grę wchodzi „anti-hałas” samochodu. Zaznacz na nim 95 mm i odetnij długi kawałek nożem biurowym.

Owijamy nim bęben bez wchodzenia w rowek.

Nadmiar zachodzący na rowek jest odcinany tym samym nożem biurowym wzdłuż gładkiego bloku.

Taka deska wycinana jest z twardego drewna (jest lekko zwężona u dołu). Wierci się w nim kilka otworów.

Bęben jest owinięty papierem ściernym. Musisz spróbować upewnić się, że pasuje on do rowka symetrycznie.

Za pomocą tego rodzaju klina papier ścierny jest rozciągany i dociskany. Można go lekko uderzyć młotkiem w klocek tak, aby zanurzył się pod powierzchnią szlifowania.

Klin wchodzący w rowek napina papier ścierny. Pozostaje tylko para wkrętów samogwintujących (otwory dla nich zostały wcześniej wywiercone), mocujemy klin na miejscu.

Gotowy. bęben jest zamontowany albo w Wiertarka można go wcisnąć w wiertarkę montowaną pionowo (opcji jest sporo).  Spełnia swoją funkcję „idealnie”

Spełnia swoją funkcję „idealnie”

Domowy bęben szlifierski na wiertarce.

Podczas szlifowania wyroby drewniane Konieczne jest przetwarzanie nie tylko prostych płaszczyzn, ale także kręconych krawędzi. Bęben szlifierski jest do tego niezbędnym narzędziem. Możesz kupić taki bęben lub zrobić to sam. Do pracy użyj wiertarki ręcznej lub wiertarki stacjonarnej.

Kręcone krawędzie elementów stolarskich można obrobić w inny sposób, ręczny router za pomocą wycinarki kopiującej według szablonu. Daje to oszczędność czasu i jakości, ale tylko przy obróbce dużej liczby części. Jeśli masz pojedyncze produkty, nie ma sensu tworzyć ich dla każdego szablonu. Co więcej, aby wykonać szablon, ponownie będziesz potrzebować bębna szlifierskiego, bez niego nie można wykonać dokładnego szablonu.

Jak już powiedziałem, można kupić bęben szlifierski, są one sprzedawane różne średnice i jakość. Ale praca z takim urządzeniem po prostu poprzez trzymanie wiertła w zawieszeniu nie jest zbyt wygodna, a co najważniejsze, niemożliwe jest uzyskanie dokładnej i wysokiej jakości obróbki.

Jedną z opcji adaptacji byłoby wykonanie małego stolika na wiertarkę. Samo wiertło jest mocowane pionowo do stołu warsztatowego. Więcej z wiertarka ręczna Można to zrobić .

Stół można złożyć z resztek płyty MDF, grubej sklejki lub płyty wiórowej (laminat). Wszystkie części są połączone ze sobą za pomocą wkrętów samogwintujących. Produkt zmontowany w formie pudełka z blatem. W górnej pokrywie wierci się otwór na średnicę bębna. Dolna krawędź papieru ściernego powinna znajdować się poniżej linii blatu. Można go również wykonać ze sklejki.

Możesz łatwo przymocować nogi do tej ramy, wtedy będziesz mieć osobną narzędzie stojące. W wersji widocznej na zdjęciu pudełko mocowane jest do pulpitu.

Prawie każde wiertło będzie odpowiednie, ale do poważnych prac zaleca się użycie mocniejszego. Wiertło mocuje się do ramy pulpitu za pomocą zacisków. Pisałem już na stronie o instalacja poziomaćwiczenia w artykule.

Domowy bęben szlifierski.

Możesz nie tylko kupić bęben, ale także zrobić go sam. Właściwie nie jest to takie trudne, jeśli masz tokarkę do drewna. Możesz także przetworzyć bęben na wiertarce, ale będzie to trudniejsze.

Do pracy używam metalowego bębna, do którego przymocowana jest skóra metalowa szpilka ze szczeliną. Bęben jest zainstalowany na stałe frezarka. Możesz obrócić taką część pod adresem specjalny sprzęt, zobacz artykuł. Ale taką część można wykonać prostszymi środkami.

Aby złożyć urządzenie, którego potrzebujemy Oś pionowa, odpowiednia jest do tego śruba lub kołek o średnicy 10/12 mm. i długość 100-150 mm. . Na tej osi kładziemy kawałki sklejki wycięte wcześniej wyrzynarką z niewielkim marginesem średnicy. Pośrodku wszystkich części wiercimy otwór odpowiadający średnicy śruby. Nasmaruj fragmenty sklejki klejem i dokręć nakrętkę. Następnie wskazane jest obrócenie bębna na tokarce do drewna, dzięki czemu powierzchnia będzie dokładniejsza i równa.

Kolejna opcja montażu domowego bębna. Na ośkę nałożone są jedynie dwie części ze sklejki, górna i dolna, a pomiędzy nimi zaciśnięty jest kawałek twardej pianki. Zwykła pianka opakowaniowa nie sprawdzi się, jest za luźna. Produkt na zdjęciu jest zmontowany dokładnie w ten sposób.

Jak przykleić skórę.

W sklepach sprzedawany jest papier ścierny samoprzylepny powierzchnia wewnętrzna, to jest najbardziej wygodna opcja. Jeśli nie ma takiej skóry, możesz przykleić zwykłą. Musisz przykleić go zakładką, ale nie możesz połączyć go z materiałem ściernym, otrzymasz guzek, który uderzy w część. Dla prawidłowa naklejka Należy zaznaczyć zakład na dolnym końcu papieru ściernego, namoczyć go w rozpuszczalniku i oczyścić materiał ścierny.

Nie zapominaj, że papier ścierny jest materiały eksploatacyjne, i prędzej czy później trzeba będzie go zedrzeć i przykleić nowy. Aby ułatwić ten proces, nie uszkadzając samego bębna, należy najpierw przykleić gruby papier i już nałożyłem na niego skórę. Próbowałem przymocować skórę za pomocą zszywacza, ale nie wyszło mi to zbyt dobrze. Zszywki szybko się zużywają, a także rysują obrabiany przedmiot. Nadal najlepsza opcja, jest to zastosowanie samoprzylepnej skóry.

Średnica bębna może być różna, zależy to od tego, jakie części będziesz przetwarzać. Pamiętaj jednak, że im mniejsza średnica, tym szybciej skóra będzie się zużywać. Bardzo odpowiednia opcjaśrednica od 60 mm. do 100 mm. . Najczęściej bęben służy do obróbki części o grubości do 50 mm. , więc wysokość robocza bębna może wynosić 70-120 mm. .

Każdy majsterkowicz, który w jakiejś mierze pracuje z drewnem, zapewne ma osobne urządzenie dedykowane do szlifowania, choćby i ono było włączone szlifierka lub ręcznie, ale czasem zdarza się, że obrabiana część tak ma Okrągły kształt Lub trzeba go przeszlifować wewnątrz. W tym artykule opowiem, jak autor własnoręcznie wykonał bębny szlifierskie, za pomocą których Końcowa praca nie będzie ciężarem.

Aby zrobić ten domowy produkt, będziemy potrzebować następujących materiałów:

*Deski drewniane, ich grubość może się różnić, dla przeciętnego bębna wynosi 15-20mm.

* Pręt stalowy lub gotowa śruba.

*Podkładki i nakrętki.

*Papier ścierny.

*Klej stolarski i PVA.

*Korony czyli tzw. wiertła pierścieniowe.

* Gumki do banknotów.

Pierwszy krok. Aby przystąpić do pracy musimy określić wymiary bębna, po ustaleniu wymiarów dobieramy koronę na ten sam wymiar. Za pomocą wiertła zainstalowanego w wiertarce wiercimy 5 okrągłych półfabrykatów; możesz zmienić tę liczbę w zależności od pożądanej wysokości i grubości samych półfabrykatów.

Drugi krok. Uzbrojony w klej PVA, przyklej sąsiadujące powierzchnie gotowych okrągłych półfabrykatów i połącz je ze sobą za pomocą imadła, zachowując dokładność klejenia, aby jeden pręt nie wystawał poza krawędzie drugiego. Na tym etapie wystarczające będą właściwości wytrzymałościowe kleju PVA.

Czekaj na niego całkowicie suchy, następnie wkręć śrubę pośrodku wywiercony otwór i dokręcić po obu stronach nakrętkami, uprzednio umieszczając podkładkę po obu stronach.

Trzeci krok. Ten etap wymaga szlifierki lub papieru ściernego; pierwsza metoda będzie łatwiejsza i szybsza. Zacisnąć wiertarka bezprzewodowa przykręcić gotowym bębnem i przeszlifować go grubym papierem ściernym, stopniowo przechodząc do drobniejszego rozmiaru ziarna, dając w ten sposób gładka powierzchnia do naszego bębna.

Czwarty krok. Końcowy etap montażu obejmuje oczyszczenie bębnów z pyłu powstałego w poprzednim etapie, a także pokrycie powierzchni klejem do drewna w celu sklejenia elementu szlifierskiego. Za pomocą zwykłych nożyczek wytnij oznaczony wcześniej kawałek papieru ściernego i przyklej go do klejącej powierzchni bębna, złącze do złącza, tak aby po wyschnięciu kleju nie wystawał, zabezpiecz go prowizorycznie gumkami recepturkami do banknotów .

Po tym. Po całkowitym wyschnięciu kleju możesz użyć domowego produktu zgodnie z jego przeznaczeniem, wypróbuj bębny w akcji.

Dziękuję wszystkim i życzę powodzenia w realizacji wynalazków i gadżetów DIY.