Mapa del proceso tecnológico para la preparación de mezclas de concreto. TTK. Preparación de la mezcla de hormigón en el sitio de construcción. Cronograma del proceso de producción

GRÁFICO TECNOLÓGICO TÍPICO (TTK)

PREPARACIÓN DE LA MEZCLA DE CONCRETO EN EL SITIO DE LA CONSTRUCCIÓN

I. ALCANCE

1.1. Un mapa tecnológico típico (en adelante, TTK) es un documento normativo completo que establece, de acuerdo con una tecnología específica, la organización de los procesos de trabajo para la construcción de una estructura utilizando los más modernos medios de mecanización, diseños progresivos y métodos de ejecución. trabajar. Están diseñados para algunas condiciones de trabajo promedio. El TTC está destinado a ser utilizado en el desarrollo de Proyectos para la producción de obras (PPR), otra documentación organizativa y tecnológica, así como con el fin de familiarizar (capacitar) a los trabajadores y trabajadores técnicos y de ingeniería con las reglas para la producción de trabajo en la preparación de una mezcla de hormigón en una planta mezcladora para la preparación de mezclas de hormigón de cemento en un sitio de construcción.

1.2. EN mapa real se dan instrucciones para la preparación de mezclas de concreto por medios racionales de mecanización, se dan datos sobre el control de calidad y aceptación del trabajo, requisitos de seguridad industrial y protección laboral en la producción del trabajo.

1.3. El marco normativo para la elaboración de mapas tecnológicos son: SNiP, SN, SP, GESN-2001 ENiR, normas de producción para el consumo de materiales, normas y precios locales progresivos, normas de costos laborales, normas de consumo de recursos materiales y técnicos .

1.4. El propósito de crear el TC es describir soluciones para la organización y tecnología de preparación de mezclas de concreto para asegurar su alta calidad, así como:

Reducir el costo del trabajo;

Reducir la duración de la construcción;

Garantizar la seguridad del trabajo realizado;

Organización del trabajo rítmico;

Unificación de soluciones tecnológicas.

1.5. Sobre la base de los TTC, como parte de los PPR (como componentes obligatorios del Proyecto de Ejecución de Obra), se desarrollan Diagramas de Flujo de Trabajo (RTC) para la ejecución de ciertos tipos de trabajo en la preparación de la mezcla de concreto. Los mapas tecnológicos de trabajo se desarrollan sobre la base de mapas estándar para las condiciones específicas de una organización de construcción determinada, teniendo en cuenta sus materiales de diseño, las condiciones naturales, la flota disponible de máquinas y materiales de construcción, vinculados a las condiciones locales. Los mapas tecnológicos de trabajo regulan los medios de soporte tecnológico y las reglas para la implementación de procesos tecnológicos en la producción de trabajo. Características tecnológicas, en función de la marca de la mezcla preparada, se deciden en cada caso por el Proyecto de Trabajo. La composición y el nivel de detalle de los materiales desarrollados en el RTC los establece la organización de construcción contratante pertinente, en función de las especificaciones y el alcance del trabajo realizado. En todos los casos de aplicación del TTK, es necesario sujetarlo a las condiciones locales, dependiendo de la composición, grado y cantidad de la mezcla de concreto producida.

Los diagramas de flujo de trabajo son revisados y aprobados como parte del PPR por el jefe del Contratista General de Construcción, de acuerdo con la organización del Cliente, la Supervisión Técnica del Cliente.

1.6. El mapa tecnológico está destinado a capataces, capataces y capataces que realizan trabajos de preparación de mezcla de concreto, así como a empleados de la supervisión técnica del Cliente y está diseñado para condiciones específicas de trabajo en la zona de temperatura III.

^ II. PROVISIONES GENERALES

2.1. Se ha desarrollado el mapa tecnológico para un conjunto de obras de preparación de mezclas de hormigón.

2.2. Los trabajos de preparación de la mezcla de concreto se llevan a cabo en un turno, la duración de las horas de trabajo durante el turno es:

donde 0.828 es el coeficiente de uso de mecanismos por tiempo durante el turno (el tiempo asociado con la preparación para el trabajo y la realización de ETO - 15 minutos, descansos asociados con la organización y tecnología del proceso de producción y descanso del conductor - 10 minutos cada hora de trabajo).

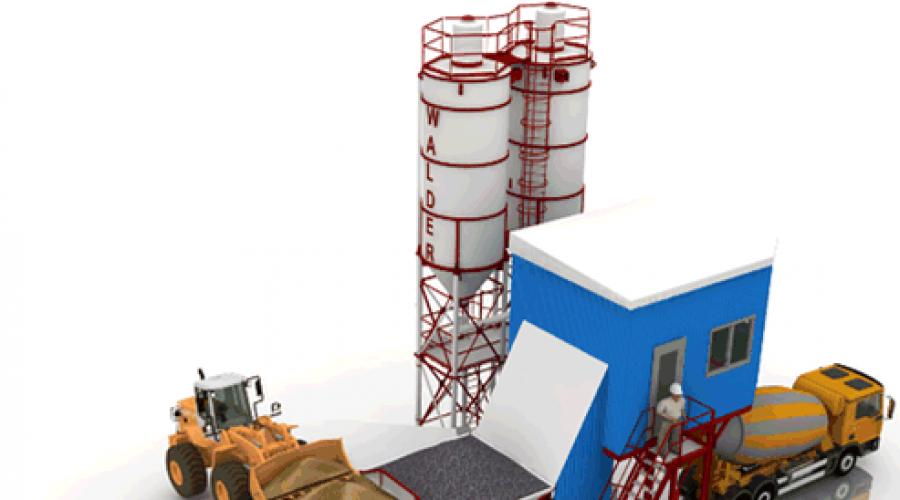

2.3. El mapa tecnológico prevé la realización del trabajo mediante un enlace integrado con planta mezcladora de hormigón móvil BSU-30TZ, dimensiones totales de la unidad 42500x5850x8400 m, con una capacidad de 30 m3/hora equipada con hormigonera SB-138, búnkeres materiales inertes m, la capacidad del silo de suministro de cemento es de 60 toneladas, el consumo total de energía eléctrica es de 75 kW (ver Fig. 1).

Figura 1. Planta mezcladora de hormigón BSU-30TZ

2.4. La planta mezcladora de concreto está equipada con un sistema de control automatizado basado en una computadora industrial, que proporciona:

Control automatizado de todos los procesos tecnológicos de producción;

Tecnología multireceta para la preparación de mezclas (hasta 50 recetas);

Contabilización del consumo de materiales y la producción de hormigón por grado;

Contabilización de la ejecución de aplicaciones con la conservación de información sobre el Cliente, el momento de entrada y ejecución de la aplicación, el número de receta y el volumen de la mezcla;

Salida de información contable a la pantalla e impresora.

2.5. El trabajo debe llevarse a cabo de acuerdo con los requisitos de los siguientes documentos reglamentarios:

SP 48.13330.2011. Organización de la construcción;

SNiP 3.03.01-87. Estructuras portantes y envolventes;

GOST 27006-86. Concreto. Reglas para la selección de la composición;

GOST 30515-97. cementos. Condiciones técnicas generales;

GOST 8736-93. arena para trabajos de construcción;

GOST 8267-93. Piedra triturada y grava de rocas densas para trabajos de construcción;

SNiP 12-03-2001. Seguridad laboral en la construcción. Parte 1. Requisitos generales;

SNiP 12-04-2002. Seguridad laboral en la construcción. Parte 2. Producción de la construcción.

^ tercero ORGANIZACIÓN Y TECNOLOGÍA DEL DESEMPEÑO DEL TRABAJO

3.1. La planta mezcladora de concreto automatizada (BSU) con la planta SB-138 está diseñada para la preparación de mezclas de concreto rígido y plástico con agregados de hasta 40 mm. Capacidad de instalación hasta 30 m/h; Las capacidades de las tolvas de suministro de cemento, agregados, tanque de agua están diseñadas para media hora de funcionamiento a la máxima productividad y la mayor relación agua-cemento de 0,5. La planta mezcladora de hormigón móvil consta de departamentos de mezcla y dosificación, depósito de áridos y depósito de cemento (ver fig. 2). La instalación se controla desde la cabina del conductor y el equipo eléctrico se encuentra en una sala especial. La cabina del conductor está equipada con instrumentos que registran el progreso del proceso tecnológico.

Figura 2. Diagrama de una planta mezcladora de concreto.

1 - rellenos de búnker consumibles; 2 - transportador-dispensador; 3 - transportador de recarga; 4 - hormigonera; 5 - marco de la hormigonera; 6 - dispensador de cemento; 7 - dispensador de aditivos químicos; 8 - dispensador de agua; 9 - unidad de aditivos químicos (a pedido del cliente); 10 - silo de cemento consumible con filtro; 11 - transportador de tornillo

3.2. Almacén de consumibles de arena y piedra triturada fraccionada de tipo abierto con paredes medianeras, ubicada directamente al lado de la planta mezcladora de concreto. La arena y la piedra triturada fraccionada se entregan al almacén de consumibles en vagones de ferrocarril. En el caso de la entrega de piedra triturada no fraccionada o contaminada, también se organiza aquí la clasificación del material en fracciones (cribado) y el lavado del material. La arena y la piedra triturada se introducen en los alimentadores del departamento de procesamiento por lotes y se descargan cargador frontal TO-49 directamente sobre los embudos de las bandejas vibratorias del transportador de galería. El dosificador SBU está formado por tolvas-llenadoras de servicio con dispensadores de péndulo de acción continua С-633. Los dispensadores se instalan sobre el transportador horizontal, que suministra materiales al transportador inclinado. En el transportador inclinado caen en la bandeja de carga del departamento de mezcla.

3.3. Consumible almacén automático de cemento S-753 con una capacidad de 300 toneladas está diseñado para el almacenamiento a corto plazo de cemento. El cemento de los vagones de ferrocarril se descarga directamente en el depósito de cemento utilizando descargador neumático S-577 o camiones de cemento.

La torre del silo con una capacidad de 60 toneladas está equipada con dos indicadores de nivel de cemento del tipo UKM. La tolva de suministro de cemento es un cilindro con una parte cónica en la parte inferior. El cemento se introduce directamente en dispensador S-781 con alimentador de bidones. Dentro del búnker hay dos indicador de nivel de cemento С-609А incluidos en el esquema de gestión de almacenes. El encendido o apagado del mecanismo que suministra cemento desde el almacén se realiza mediante los mismos indicadores.

3.4. ^ Planta mezcladora de hormigón SB-138 La mezcla forzada de acción continua es el equipo principal de la planta dosificadora de concreto. El cuerpo de trabajo de la batidora son dos ejes de sección cuadrada de 80x80 mm con cuchillas montadas en ellos. Las palas terminan con palas de 100x100 mm. El cuerpo del agitador termina en una tolva de almacenamiento con compuerta de mordaza.

^ Planta mezcladora de hormigón SB-138 está conectado a los almacenes de áridos de cemento ya la unidad de dosificación mediante un sistema de alimentadores de cinta y cangilones.

3.5. Dependiendo de las necesidades cambiantes de la mezcla de cemento y hormigón, la planta se puede ajustar a cualquier capacidad que va desde 15 a 30 m/h cambiando la capacidad de sus dosificadores: cemento de 5 a 10 t/h, arena y piedra triturada de 12,5 hasta 25 t/h y agua hasta 6 m.

Entonces, por ejemplo, al consumo de materiales por 1 m3 de concreto especificado por el laboratorio de la planta (cemento - 340 kg, arena - 547 kg, piedra triturada de una fracción de 5-20 mm - 560 kg, piedra triturada de una fracción de 20-40 mm - 840 kg, agua - 170 kg) la productividad de la planta será:

tabla 1

| Dispensador para | Productividad de dosificadores, t/h en productividad de planta, m/h |

|||

| 15 | 20 | 25 | 30 |

|

| cemento | | 6,8 | 8,5 | 10,2 |

| arena | | 10,9 | 13,7 | 16,4 |

| Fracción de piedra triturada 5-20 mm | | 11,2 | 14,0 | 16,8 |

| Fracción de piedra triturada 20-40 mm | | 16,8 | 21,0 | 25,2 |

| Agua | | 3,4 | 4,3 | 5,1 |

3.6. Previo al inicio de los trabajos de la planta de cemento cemento con instalación SB-138, se inspeccionan todos los equipos y, en caso de ser necesario, se calibran los dosificadores de áridos, cemento y agua. La calibración de los dosificadores se realiza con un cambio en la productividad de la planta, la marca y composición de la mezcla de concreto, el peso volumétrico y la distribución granulométrica de los agregados. Con una determinada productividad de la planta y, en consecuencia, la composición y marca de la mezcla, también es necesario calibrar periódicamente los dosificadores.

3.7. Los dosificadores de agregados se calibran mediante muestreo. Para esto necesitas:

Llenar los silos de servicio con arena, gravilla pequeña y grande en una cantidad de al menos 5 m3 de cada material;

Coloque los dosificadores de nivel en posición horizontal (con material) moviendo la palanca de carga o cambiando la carga en la caja de lastre (cerca del variador). En este caso, los amortiguadores móviles deben ajustarse a una altura de 100 mm para piedra triturada y 80 mm para arena. Los amortiguadores fijos se instalan 10 mm más altos que los amortiguadores móviles. La verificación de la ausencia de atascos o atascos en el sistema de pesaje de los dispensadores se realiza presionando ligeramente en el borde de la plataforma de pesaje o colocando un peso de 0,5 kg. En este caso, la plataforma debe bajarse hasta el tope;

Prepárese para la calibración de básculas de mercancías con una capacidad de carga de al menos 0,5, una caja con una capacidad de 200 m3 y un cronómetro.

3.7.1. Para el muestreo, es necesario encender el transportador de recolección horizontal para el movimiento en la dirección opuesta al cambiar la dirección del motor eléctrico (inversa). Al probar un dispensador, el resto debe estar apagado. El transportador colector horizontal se encenderá durante el período de prueba. A las órdenes de un asistente de laboratorio que sostiene un cronómetro, el operador enciende el dispensador. Se vierte arena o piedra triturada sobre una lámina de metal durante 4-5 segundos hasta que se obtiene un flujo estable de material vertido. Después de eso, se enciende el cronómetro y se coloca la caja bajo el flujo del material dosificado.

3.7.2. La caja se carga en 60 segundos para 1, 2, 3 posiciones de la flecha del variador y en 30 segundos para 4 y 5 posiciones de la flecha. Transcurrido el tiempo de muestreo, a la señal del ayudante de laboratorio, se apaga la cinta colectora y el dosificador. La muestra tomada se pesa en una balanza. Se realizan tres pesajes para una posición del variador.

3.7.3. La productividad horaria del dispensador está determinada por la media aritmética del peso de tres muestras según la fórmula:

donde es la media aritmética del peso de tres muestras en kg sin tara;

Tiempo de muestreo en seg.

3.7.4. Si el peso de las muestras no supera el ±2% del valor calculado, se considera que en esta posición de la aguja del variador el dosificador funciona de forma estable. De igual manera, se realiza la calibración de otros dosificadores de áridos.

3.8. Para calibrar el dispensador de cemento, debe:

Afloje los tornillos que sujetan el tubo de la tolva de cemento y gire el tubo 90°;

Asegúrese de que la tolva de suministro de cemento esté completamente llena de cemento. Verifique el nivel de cemento en la tolva de suministro usando los indicadores de nivel en el panel de control de la planta mezcladora;

Prepárese para tarar balanzas comerciales con una capacidad de carga de al menos 0,5, dos cajas con una capacidad de 200 litros, un cronómetro, una pala, un tubo de estaño con un diámetro de 130-150 mm, una longitud de 3-3,5 m.

3.8.1. El muestreo se lleva a cabo para cada una de las cinco posiciones de la flecha del variador. Para hacer esto, se instala una caja debajo de la boquilla, a las órdenes del asistente de laboratorio, el conductor enciende el dispensador de cemento. El cemento del dispensador ingresa a la tubería y de allí a la caja hasta que se establece a simple vista un modo estable de suministro de cemento y un número normal de revoluciones del motor eléctrico. El tiempo necesario para obtener un flujo estable de material suele ser de 50 a 60 segundos. Después de este tiempo, el cronómetro se enciende simultáneamente y la tubería se transfiere a la carga de la caja.

3.8.2. La caja se carga durante 90 segundos para 1, 2, 3 posiciones de la flecha del variador, y durante 60 segundos - para 4, 5 posiciones de la flecha. Una vez transcurrido el tiempo especificado, la muestra tomada se pesa en la balanza. Se realizan tres muestreos para cada posición de la aguja del variador. Precisión de dosificación de cemento ±2% del peso calculado.

3.8.3. Para controlar la correcta calibración se comprueba el funcionamiento del dosificador a la capacidad seleccionada y con funcionamiento continuo del dosificador durante - 10 minutos tomando tres muestras en una caja, prestando especial atención al funcionamiento de todos los mecanismos y al flujo ininterrumpido de material en el dispensador.

3.9. Para calibrar el dispensador de agua, debe:

Girar 180° sobre la brida el tubo de desagüe por el que entra el agua en el mezclador y extenderlo con un tubo adicional de hasta 4 m de largo;

Apague todos los equipos no relacionados con la dosificación de agua.

3.9.1. El dispositivo dosificador se calibra por muestreo, para lo cual es necesario encender la bomba dosificadora cuando el Tubo de desagüe. Al mismo tiempo, el agua del tanque a través de la bomba dosificadora y la válvula de tres vías regresa al tanque a través del anillo. A las órdenes de un ayudante de laboratorio que sostiene un cronómetro, el operador cambia la válvula de tres vías a la posición de suministro de agua al mezclador, y se suministra agua al barril hasta que se establece un flujo de agua continuo y estable.

3.9.2. Después de eso, el cronómetro se enciende simultáneamente y la válvula de tres vías se cambia instantáneamente para suministrar agua al tanque del medidor de agua. El contenedor se llena en 60 segundos para las posiciones 1, 2 y 3 de la flecha del variador, y en 30 segundos para las posiciones 4 y 5 de la flecha. Una vez transcurrido el tiempo especificado, a la orden del asistente de laboratorio, la válvula de tres vías se cambia a drenaje y el cronómetro se apaga. El operador cambia la válvula de tres vías a la posición de suministro de agua a través del anillo. Se mide la muestra tomada.

3.9.3. Para mantener el principal indicador de calidad de la mezcla de concreto (relación agua-cemento), es necesario calibrar el dispensador de agua con una precisión de ±1%.

3.10. Tras calibrar todos los dosificadores de la instalación, se construye un gráfico de la productividad de una planta de hormigón en función de la posición de la flecha del variador de cada dosificador (Fig. 3).

Fig. 3. El gráfico de la dependencia de la productividad de los dispensadores de las posiciones de la flecha de los variadores:

1 - agua; 2 - fracción de piedra triturada 5-20 mm; 3 - fracción de piedra triturada 20-40 mm; 4 - arena; 5 - cemento

3.11. Este gráfico es válido cuando la planta está funcionando con materiales permanentes que componen la mezcla de hormigón. Para cambiar la productividad de los dosificadores, es necesario cambiar la relación de transmisión del variador. Para ello, coloque las flechas del variador (solo en movimiento) en la división adecuada a lo largo de la curva aproximada y, mediante la calibración posterior, realice la corrección necesaria en su posición.

3.12. Previo al desmoldeo de la mezcla de cemento y hormigón, se realizan las siguientes operaciones:

Comprobar la presencia de cemento, áridos, agua y aditivos en los depósitos de abastecimiento;

Encienda la fuente de alimentación;

Verificar el correcto funcionamiento de los dispensadores;

Dar al operador de la máquina la composición de la mezcla de cemento y hormigón, seleccionada por el laboratorio de acuerdo con el contenido de humedad de los materiales;

Instalar dosificadores de dispositivos de pesaje de acuerdo con la composición de la mezcla.

3.12.1. Antes de encender las unidades de la instalación, el conductor emite dos señales sonoras de advertencia con un intervalo de 1 minuto (la primera señal es larga, la segunda es corta).

3.12.2. A continuación, se ponen en funcionamiento las unidades de la instalación en el siguiente orden: hormigonera, bomba dosificadora (según patrón de anillo), transportador inclinado, transportador prefabricado, dosificadores de áridos, dosificador de cemento, válvula de tres vías con alimentación de agua a la mezcladora. Después de 1-2 minutos después del inicio del trabajo inactivo, comienzan a liberar la mezcla.

3.12.3. Primero, los lotes de prueba se hacen en modo semiautomático. En este punto, el conductor y el ayudante de laboratorio determinan la movilidad de la mezcla (tiro de cono) mediante muestreo. Si el calado del cono difiere del especificado, entonces se cambia la dosificación de agua. Habiendo logrado el tiro especificado del cono y asegurándose de que la dosificación de los materiales constituyentes es correcta, el conductor cambia la planta al modo de operación automático.

3.13. La planta opera de acuerdo con el siguiente esquema, dado en la Fig. 4

Figura 4. sistema de tecnología funcionamiento de la planta mezcladora de hormigón BSU-30TZ

1 - alimentadores de vibración; 2 - transportadores; 3 - búnkeres agregados; 4 - dosificadores de agregados; 5 - dispensador de cemento; 6 - búnker de cemento; 7 - cinta transportadora; 8 - batidora; 9 - accionamiento para hormigón; 10 - tanque de agua; 11 - dispensador de agua; 12 - válvula de tres vías; 13 - tolva receptora; 14 - banco de silos; 15 - filtros

3.13.1. La excavadora empuja alternativamente los agregados sobre las bandejas vibratorias 1, desde donde los transportadores 2 los alimentan a los contenedores de suministro 3. En ausencia de agregados, un cargador frontal alimenta arena y piedra triturada a los contenedores de suministro. Cuando los bunkers están completamente cargados, se activa el indicador de nivel superior, y la bandeja vibratoria y los transportadores se apagan después de que haya pasado el material restante en la cinta, y se enciende la señal luminosa de fin de carga. Cuando el material se agota en la tolva de suministro hasta el indicador de nivel inferior, se encienden el transportador, la bandeja vibratoria, las señales de luz y sonido para el inicio de la carga.

3.13.2. El cemento de la lata de silo 15 se alimenta al depósito de alimentación 6 mediante un sistema de inyección neumática. Desde la tolva de suministro, el cemento ingresa al dosificador de péndulo de pesaje 5. Los indicadores de los niveles superior e inferior de cemento tienen señales de luz y sonido al panel de control del almacén de cemento.

3.13.3. El agua del depósito 10 del compartimento de mezcla se bombea desde un depósito especial. La piedra triturada de la fracción 5-20, 20-40 mm y la arena se dosifican continuamente mediante dosificadores pendulares de cinta 4, a los que llega el material procedente de tolvas de suministro.

Primero, se dosifica piedra triturada de una fracción de 20-40 mm sobre la cinta, luego piedra triturada de una fracción de 5-20 mm y arena, y encima de estos materiales, cemento. Este orden de alimentación elimina la acumulación de pequeñas partículas de material en la banda. Los materiales dosificados se alimentan a través del embudo de alimentación al mezclador. El agua del tanque se dosifica por medio de una bomba dosificadora y se alimenta a través de la tubería directamente al mezclador de trabajo.

3.13.4. La barda de sulfito-alcohol se prepara en una instalación especial y se introduce en el agua en una cantidad de 0,2-0,3% del peso del cemento por 1 m de hormigón (0,68-1,0 kg/m). En la hormigonera, los componentes de hormigón se mezclan y transportan intensamente ejes de paleta a la salida. Desde el mezclador, la mezcla terminada ingresa a la tolva de almacenamiento y luego, a través de la compuerta de mordaza, se descarga en camiones de volteo.

3.14. Al final del día, luego de finalizada la liberación de la mezcla de concreto, todo el equipo inicia la limpieza de las unidades de la planta mezcladora de concreto. Especialmente limpie a fondo la batidora.

La piedra triturada se alimenta primero a la mezcladora y se limpia en seco, luego la mezcladora se lava con agua y también se limpia la compuerta de mordaza de la tolva de almacenamiento.

El resto de la planta se limpia con aire comprimido.

Descripción del trabajo

Este diagrama de flujo se aplica a la mezcla de concreto para la preparación hormigón pesado con una densidad media de 2,4-2,5 kg/cm³, y concreto ligero con una densidad media de 1,7-1,9 kg/cm³ utilizada como materia prima para la fabricación de hormigón armado y productos de hormigón.

Organización y tecnología de preparación de mezclas de hormigón.

La Cement M 400 se entrega a los almacenes de cemento por ferrocarril en vagones tolva. De los vagones, el cemento se descarga por gravedad a través de escotillas hacia el depósito-dispositivo receptor. Los vagones tolva se descargan con aire comprimido. Desde el dispositivo receptor, el cemento se bombea mediante una bomba neumática de tornillo del tipo NPV 36-2 a los silos de hormigón armado Nº silos, o se puede alimentar directamente a través de tuberías de cemento desde el descargador de vagones de cemento hasta los silos de hormigón. planta.

El suministro de cemento desde los silos hasta la mezcladora se realiza mediante sinfines. Para eliminar el cemento colgado en los silos (bóvedas), se instalan vibradores en la parte cónica de los silos.

El suministro de inertes al mezclador se realiza mediante un transportador desde dosificadores de los correspondientes inertes. Las tolvas de recepción están instaladas frente a los dispensadores. Recepción de bunkers para inertes 3 unidades. 12 m³ cada uno. La carga de materiales inertes en las tolvas receptoras se realiza mediante una pala cargadora. El transportador está instalado en una galería calentada para evitar la adherencia de materiales inertes en el ramal inactivo del transportador y la formación de bloqueos debajo de este.

Para mejorar la calidad de las mezclas de concreto, la planta cuenta con un departamento de preparación de aditivos: plastificantes y aditivos para concreto de invierno.

Las mezclas de hormigón se preparan según recetas aprobadas. La preparación de una mezcla de hormigón se reduce a la dosificación y mezclado de los materiales constituyentes. La dosificación de inertes y cemento se realiza en dosificadores por peso. Los aditivos plastificantes se utilizan para preparar la mezcla de hormigón. La precisión de dosificación de cemento, agua, aditivos puede desviarse de la calculada en no más del 1%, agregados - 2%.

Para obtener una mezcla homogénea, se mezcla en una hormigonera con un volumen de 1,5 m³ (volumen de salida de la mezcladora). La duración óptima de la mezcla en mezcladores cíclicos está determinada por empíricamente en el laboratorio. La duración de la mezcla para mezclas con una movilidad de 4-5 cm es de 75-100 segundos.

Los materiales iniciales se cargan, por regla general, simultáneamente, la solución de trabajo de aditivos se introduce con agua de mezcla. Cuando se trabaja con agua caliente, la secuencia de carga es la siguiente: árido, agua caliente y aditivos químicos, cemento. Los áridos fríos bajan rápidamente la temperatura de la mezcla, evitando un fraguado rápido del cemento por contacto con agua caliente. La mezcla de hormigón en invierno se incrementa en un 25%. Al final de la mezcla, la mezcla de hormigón se descarga en una tolva o carro dosificador.

Kuchmin

Breve instrucción:

- Busque un trabajo adecuado en la barra de búsqueda en el centro de la página en la parte superior o en la barra de navegación lateral a la izquierda.

- Evalúe la calidad del trabajo utilizando el contenido y las capturas de pantalla de los dibujos que se encuentran en el archivo. Para ver capturas de pantalla, descargue el archivo en la parte inferior de la página.

- Si está satisfecho con el trabajo, elija un método de pago (Yandex-Money, WebMoney o Interkassa) o use su cuenta personal y su cuenta personal.

- Espere que la contraseña para el archivo se envíe a su correo electrónico. Para acelerar la recepción de la contraseña, debe completar correctamente el formulario de pago: indique su dirección de correo electrónico.

- Para todas las preguntas, póngase en contacto con

Nº TARJETA TECNOLÓGICA

para trabajos de hormigón

1 Alcance.. 3

2 organización y tecnología del trabajo .. 3

3 REQUISITOS DE CALIDAD Y ACEPTACIÓN DEL TRABAJO.. 4

4 SALUD Y SEGURIDAD.. 5

5 PROTECCIÓN DEL MEDIO AMBIENTE… 6

6 LISTA DE DOCUMENTACIÓN REGLAMENTARIA-técnica y de referencia.. 7

6 Hoja de familiarización.. 8

- Área de aplicación

El mapa tecnológico prevé la organización y tecnología del trabajo concreto.

El trabajo en consideración incluye:

- preparación de mezcla de hormigón;

- trabajo de refuerzo;

- colocación de hormigón;

- métodos de control.

- organización y tecnología del desempeño del trabajo

Al realizar el trabajo, es necesario cumplir con los requisitos de los documentos reglamentarios que figuran en la Sección 6.

Las materias primas utilizadas en la fabricación de cimientos monolíticos deben cumplir con la documentación técnica y reglamentaria vigente, acompañada de documentos de las empresas proveedoras que certifiquen su calidad.

Diseño fundación monolítica debe cumplir con los requisitos de documentación normativa.

Preparación de mezcla de hormigón.

La mezcla de hormigón se prepara en una hormigonera de acción forzada.

La elección de los cementos para la preparación de mezclas de hormigón debe realizarse de acuerdo con GOST 30515-97. La aceptación de cementos debe realizarse de acuerdo con GOST 30515-97, transporte y almacenamiento de cementos, de acuerdo con GOST 30515-97 y SNiP 3.09.01-85.

Los áridos para hormigón se utilizan fraccionados y lavados. Está prohibido usar mezcla natural arena y grava sin tamizar en fracciones.

La dosificación de los componentes de las mezclas de concreto debe hacerse por peso. Se permite la dosificación por volumen de agua de los aditivos introducidos en la mezcla de hormigón en forma de soluciones acuosas. La relación de componentes se determina para cada lote de cemento y agregados, al preparar concreto de la resistencia y movilidad requeridas. La dosificación de los componentes debe ajustarse durante la preparación de la mezcla de concreto, teniendo en cuenta los datos de seguimiento de los indicadores de propiedades del cemento, contenido de humedad, granulometría de los agregados y control de resistencia.

Al preparar una mezcla de concreto utilizando una tecnología separada, se debe observar el siguiente procedimiento:

- el agua, parte de la arena, el relleno mineral finamente molido (si se usa) y el cemento se dosifican en un mezclador de alta velocidad en funcionamiento, donde se mezcla todo;

- la mezcla resultante se introduce en una hormigonera, precargada con el resto de áridos y agua, y una vez más se mezcla todo.

- el descanso entre las etapas de hormigonado (o colocación de capas de mezcla de hormigón) debe ser de al menos 40 minutos, pero no más de 2 horas.

- se permite el uso de aditivos (anticongelantes, inclusores de aire, aceleradores y retardadores del endurecimiento del hormigón, etc.).

El espesor de la capa protectora de hormigón debe tenerse en cuenta el papel del refuerzo en las estructuras (de trabajo o estructurales), el tipo de estructuras (columnas de hormigón, losas, vigas, elementos de cimentación, muros, etc.), diámetro y tipo de reforzamiento.

La armadura funciona.

El trabajo de refuerzo debe llevarse a cabo de acuerdo con el mapa tecnológico P

Colocación y compactación de mezclas de hormigón.

La colocación de la mezcla de hormigón debe ser realizada por adoquines que dispongan de dispositivos que dosifiquen y distribuyan la mezcla en los equipos laterales limitadores, por regla general, sin el uso de mano de obra.

Al colocar mezclas de hormigón en un vertedero abierto, es necesario tomar medidas (refugios especiales, cobertizos, revestimientos de película) para proteger las mezclas de hormigón y los productos recién moldeados de los efectos nocivos de las influencias atmosféricas.

Los modos de moldeo deben garantizar el coeficiente de compactación de la mezcla de hormigón (la relación entre su densidad real y la teórica calculada): para hormigón pesado, no menos de 0,98; cuando se usan mezclas rígidas y justificación adecuada, así como para concreto de grano fino, no menos de 0.96. El volumen de vacíos intergranulares en la mezcla de concreto liviano compactado debe cumplir con los requisitos de GOST 25820-83.

El decapado de los productos después del tratamiento térmico debe realizarse después de que el hormigón haya alcanzado la resistencia al decapado.

REQUISITOS DE CALIDAD Y ACEPTACIÓN DE LAS OBRAS

El control de calidad del trabajo debe llevarse a cabo de acuerdo con los requisitos de los documentos reglamentarios que figuran en la Sección 6:

Al aceptar concreto terminado y hierro estructuras de concreto o partes de las estructuras deben comprobarse:

- conformidad de las estructuras con los planos de trabajo;

- la calidad del concreto en términos de resistencia y, si es necesario, resistencia a las heladas, resistencia al agua y otros indicadores especificados en el proyecto;

- la calidad de los materiales utilizados en la construcción, productos semiacabados y productos.

La recepción de estructuras o partes de estructuras de hormigón armado y acabados debe formalizarse de acuerdo con el procedimiento establecido con un informe de inspección. obras ocultas o un acto de aceptación de estructuras críticas.

Composición de operaciones y medios de control durante el hormigonado.

Los empleados líderes y especialistas de la organización, de acuerdo con la lista de puestos aprobada por el jefe de la organización, antes de ser admitidos a trabajar, y posteriormente periódicamente dentro de los límites de tiempo establecidos, son evaluados por su conocimiento de las normas de protección y seguridad laboral. , teniendo en cuenta sus funciones laborales y la naturaleza del trabajo realizado. El procedimiento para realizar capacitación y probar conocimientos se establece de acuerdo con GOST 12.0.004-90 SSBT "Organización de capacitación en seguridad laboral". Disposiciones generales” y de conformidad con el Decreto del Ministerio de Trabajo de la Federación Rusa del 13.01.2003 No. "El procedimiento para la capacitación en protección laboral y prueba de conocimiento de los requisitos laborales de los empleados de las organizaciones". Reglamento aproximado sobre el procedimiento de capacitación y prueba de conocimientos sobre protección laboral para gerentes y especialistas de organizaciones, empresas e instituciones e instituciones de construcción, industria. materiales de construcción y vivienda y servicios comunales.SALUD Y SEGURIDAD

Los empleados que realicen el trabajo deben aprobar una prueba de conocimiento y tener certificados de prueba de conocimiento sobre protección laboral.

Trabajadores no formados previamente métodos seguros trabajo por profesión, dentro de un mes a partir de la fecha de admisión al trabajo, deben estar capacitados de acuerdo con GOST 12.0.004-90 SSBT en el alcance de las instrucciones de protección laboral para las profesiones relevantes, elaborado sobre la base de industrias específicas instrucciones de protección laboral, y recibir un certificado de protección laboral.

Los lugares de trabajo deben contar con botiquines de primeros auxilios con medicamentos.

La lista de documentos que deben ubicarse en el lugar de trabajo:

- Órdenes de cita personas responsables en protección laboral, seguridad industrial;

- Órdenes sobre la designación de personas responsables del buen estado y funcionamiento seguro de máquinas y mecanismos;

- Pedidos para asegurar equipos;

- bitácora de información en el lugar de trabajo;

- diario de comentarios y sugerencias;

- registro de control de entrada.

PROTECCIÓN DEL MEDIO AMBIENTE

Con el fin de proteger el medio ambiente, al realizar los trabajos anteriores, está prohibido:

- violar los límites de los territorios asignados para la construcción;

- contaminar el medio ambiente con desechos de construcción, para lo cual es necesario en la etapa de diseño prever métodos de procesamiento y eliminación de desechos;

- perturbar la red de drenaje natural;

- paso de maquinaria y vehículos en lugares no previstos por el proyecto para la producción de obras;

- planificar y cortar pendientes pronunciadas en los sitios debido a la posibilidad de erosión del suelo;

- no cumplan con los requisitos de las autoridades ambientales locales.

Por causar daños al medio ambiente (destrucción del suelo y cobertura vegetal, contaminación de cuerpos de agua, incendios en bosques, turberas, etc.) fuera del derecho de vía, los encargados de las obras, así como los trabajadores que causen directamente daños al medio ambiente. ambiente.

- LISTA DE DOCUMENTACIÓN REGLAMENTARIA-técnica y de referencia

- SNiP III-42-80*. Tuberías principales;

- - SNiP 3.02.01-87. Movimientos de tierra, fundaciones y cimientos;

- SNiP 3.03.01-87. Estructuras portantes y envolventes;

- VSN 004-88. Construcción de oleoductos principales. Tecnología y organización;

- VSN 014-89. Construcción de tuberías principales y de campo. protección del medio ambiente;

- GOST R 51285-99. Mallas de alambre trenzado con celdas hexagonales para diseños de gaviones. Especificaciones;

- GOST 7502-98. Ruletas midiendo metal. Requerimientos técnicos.

- GOST 12-03-01. SSBT. Fondos protección personalórganos respiratorios. Clasificación y etiquetado;

- GOST 12.3.003-86*. SSBT. Trabajos eléctricos. Requerimientos de seguridad;

- GOST 123.016-87. SSBT. Construcción. Trabajos anticorrosión. Requerimientos de seguridad;

- SNiP 12-03-2001. Seguridad laboral en la construcción. Parte 1. Requisitos generales;

- SNiP 12-04-2002. Seguridad laboral en la construcción. Parte 2. Producción de la construcción;

- SP 12-136-2002. Soluciones para la protección laboral y seguridad industrial en proyectos para la organización de la construcción y proyectos para la producción de obras

- POT R M-016-2001. Normas intersectoriales sobre protección laboral (normas de seguridad) durante la operación de instalaciones eléctricas;

- PB 10-382-00. Reglas para la construcción y operación segura de grúas;

- Normas para el funcionamiento técnico de las instalaciones eléctricas de consumo”;

- POT R M-027-2003. Normas intersectoriales sobre protección laboral en el transporte por carretera;

- Normas de seguridad para la operación de los principales oleoductos.

6 Hoja de familiarización

| No p. p. | Nombre completo | puesto de empleado | la fecha | Firma |

| 1. | ||||

| 2. | ||||

| 3. | ||||

| 4. | ||||

| 5. | ||||

| 6. | ||||

| 7. | ||||

| 8. | ||||

| 9. | ||||

| 10. | ||||

| 11. | ||||

| 12. | ||||

| 13. | ||||

| 14. | ||||

| 15. | ||||

| 16. | ||||

| 17. | ||||

| 18. | ||||

| 19. | ||||

| 20. | ||||

| 21. | ||||

| 22. |

Lo apruebo:

______________________

______________________

______________________

"____" __________ 200 g.

ENRUTAMIENTO

CARTA TECNOLOGICA PARA ESTRUCTURAS DE HORMIGON

OBRAS DE ARMADURA, ENCOFRADO Y HORMIGÓN

| Número de página |

||

| Provisiones generales | ||

| Requisitos para el hormigón y la mezcla de hormigón. | ||

| Herramientas y equipos tecnológicos. | ||

| Trabajos preparatorios, de encofrado y de refuerzo | ||

| hormigonado | ||

| curado de concreto | ||

| Control de calidad de las obras. | ||

| Protección laboral en la producción de obras | ||

| protección del medio ambiente | ||

| Bibliografía | ||

| Anexo 1. Relación de ingenieros y trabajadores familiarizados con el mapa tecnológico. |

1. Disposiciones generales

1.1. El mapa tecnológico se aplica a la ejecución de encofrados, armaduras y trabajos de hormigón.

1.2. El mapa tecnológico es parte integral el proyecto para la producción de obras, desarrollado en relación con un objeto de construcción específico, y establece requisitos para las características de la organización y tecnología para la producción de encofrados preparatorios, refuerzos y trabajos de hormigón, destinados a garantizar la alta calidad de las estructuras que se están construyendo construido.

1.3. El Mapa Tecnológico describe las medidas organizativas, técnicas y estructural-tecnológicas que deben tomarse para garantizar la seguridad técnica de la calidad del hormigón en su totalidad, para que el hormigón adquiera la resistencia requerida en el momento del desencofrado, y para reducir la probabilidad de fisuras térmicas en estructuras en las etapas de curado y desencofrado del hormigón.

1.4. El Mapa Tecnológico contempla los trabajos de preparación, encofrado, refuerzo y hormigonado durante todo el año de construcción, teniendo en cuenta el desempeño de los trabajos de hormigonado en condiciones de invierno en casas de calor.

1.5. Al desarrollar el mapa Tecnológico, se asume que la mezcla de concreto será suministrada desde una planta de concreto ubicada a una distancia a la cual durante el transporte no habrá pérdida de movilidad por debajo del valor establecido de trabajabilidad del concreto, los cuales se dan en este mapa tecnológico. .

1.6. Durante el desarrollo del “Mapa tecnológico” se supone que el hormigonado de rejas, cremalleras y cabezas de apoyos se realiza en encofrado desmontable metálico.

1.7. El cumplimiento de los requisitos de la normativa garantiza la recepción de hormigón de las calidades exigidas en cuanto a resistencia, resistencia al agua, resistencia a las heladas y, en definitiva, asegura la calidad y durabilidad requeridas de las estructuras.

1.8. Al desarrollar el "Mapa tecnológico", se tuvo en cuenta que la prevención del agrietamiento en el concreto por efectos de la temperatura o su reducción significativa se logra solo con la combinación adecuada de medidas estructurales y tecnológicas para la producción de trabajos de concreto.

1.9. Las actividades de construcción incluyen:

selección de soluciones de diseño para la estructura en su conjunto y sus elementos individuales, asegurando la resistencia de las estructuras a los efectos de la temperatura, teniendo en cuenta las condiciones climáticas locales;

Minimización en el diseño de zonas-concentradores de tensiones térmicas;

El uso de grados reducidos de hormigón, proporcionando un consumo mínimo de cemento;

Refuerzo del hormigón, teniendo en cuenta la probabilidad de fisuras térmicas.

1.10. Las medidas tecnológicas incluyen las medidas que se establecen a continuación en este "Reglamento Tecnológico".

1.11. La producción de trabajos de hormigón debe llevarse a cabo de acuerdo con el proyecto, PPR, este "Reglamento Tecnológico", con los números y reglas técnicas actuales, incluido SNiP 3.06.04-91 "Puentes y tuberías", SNiP 3.03.01-87 "Estructuras portantes y de cerramiento"; SNiP 12-03.2001 "Seguridad laboral en la construcción" parte 1. Disposiciones generales. SNiP 12-04.2002 "Seguridad laboral en la construcción" parte 2. Producción de la construcción. VSN 150-93 "Instrucciones para mejorar la resistencia a las heladas de las estructuras de transporte de hormigón", M., 1993; Manual "Control de calidad de la construcción de puentes", M., "Nedra", 1994.

1.12. Al desarrollar el "Mapa tecnológico", se tuvo en cuenta que todas las operaciones para los procesos principales y la mayoría de los auxiliares se realizan utilizando máquinas y mecanismos, y trabajo manual, utilizando una herramienta mecanizada.

1.13. La responsabilidad por la calidad del trabajo realizado en la construcción de estructuras de hormigón recae en el ingeniero jefe, quien debe garantizar la organización de su desempeño sin defectos de acuerdo con el PPR, los documentos reglamentarios y este "Reglamento tecnológico".

1.14. Los trabajos de hormigonado y montaje de estructuras de hormigón se llevan a cabo bajo la dirección del capataz y en cada turno, un capataz de turno.

1.15. Durante la realización de trabajos de hormigón en el sitio de construcción, es necesario ser constantemente representantes del laboratorio de construcción, quienes deben monitorear los parámetros de la mezcla de concreto, el cumplimiento de las reglas para la colocación de concreto, régimen de temperatura el endurecimiento del hormigón y la temperatura exterior, así como la calidad de todos los materiales entrantes.

1.16. Al realizar trabajos de hormigonado en el sitio de construcción, es necesario contar con el equipo de laboratorio adecuado (cono estándar para determinar la movilidad de la mezcla de concreto, dispositivos para determinar la cantidad de aire incorporado en la mezcla de concreto, termómetros, juegos de moldes para seleccionar cubos de control y otros instrumentos y equipos necesarios).

2. Requisitos para el hormigón y la mezcla de hormigón

2.1. De acuerdo con los requisitos especificados en los planos de trabajo, la composición del material de la mezcla de concreto debe garantizar que el concreto adquiera los indicadores de resistencia, resistencia a las heladas y resistencia al agua establecidos por el proyecto, a saber:

Los indicadores de resistencia, resistencia a las heladas y resistencia al agua se especifican de acuerdo con los planos de trabajo del proyecto.

Para cada lote de mezcla de concreto colocado en una construcción separada, se emite un documento sobre la calidad de la mezcla de concreto. La empresa proveedora tiene obligaciones de garantía por la calidad de la mezcla de hormigón suministrada al sitio de construcción.

Una solicitud para el suministro de mezcla de concreto es redactada por el CONTRATISTA-EJECUTOR DE OBRAS en el membrete de la planta con la indicación obligatoria del consumidor de la mezcla de concreto (CONTRATISTA-EJECUTOR DE OBRAS), clase de concreto (B25, B30 . ..), movilidad de la mezcla de hormigón en el lugar de colocación (P3, P4), resistencia a las heladas (F300 ...), resistencia al agua (W6, W8 ...), requisitos técnicos para materiales - aglutinante, agregados y aditivos . Hora de inicio de la entrega de la mezcla de concreto, dirección de entrega, volumen requerido de mezcla de concreto, número requerido de camiones mezcladores.

3. Herramientas y equipos tecnológicos

3.1. El sitio para la construcción de una estructura de hormigón debe contar con los equipos y equipos tecnológicos necesarios, así como con los materiales y accesorios (ver tabla 1).

3.2. Independientemente de la época del año, se debe prestar la debida atención al equipo integrado de protección contra la humedad y el calor, que debe garantizar la aceleración del endurecimiento del concreto en condiciones de curado en el encofrado o bajo un revestimiento protector contra el calor y la humedad, y en la etapa de calentamiento. y enfriamiento del concreto, excluyen la posibilidad de grietas térmicas.

3.3 El equipo integrado de protección contra la humedad y el calor consta de:

Encofrado de metal de inventario con una superficie de formación;

Recubrimientos de inventario de protección contra la humedad y el calor: para proteger las superficies sin encofrar de concreto recién colocado de la humedad y el intercambio de calor con el medio ambiente;

Toldo para proteger la superficie de hormigón de la lluvia durante el trabajo en tiempo lluvioso;

Invernaderos envolventes-cáscaras con marco de carga y la cantidad requerida de generadores de calor (al realizar trabajos en la temporada de invierno).

3.4. Las películas de polímero (polietileno, cloruro de polivinilo, etc.) con un espesor de al menos 100 micrones o tela recubierta de goma se pueden usar como paneles a prueba de humedad de un revestimiento protector contra la humedad y el calor de inventario.

3.5. Como materiales de protección térmica se pueden utilizar geotextil, dornita, lino u otros paneles termoaislantes. rollo de materiales.

3.6. Además del complejo equipo tecnológico de protección contra la humedad y el calor, el sitio de hormigonado debe contar con:

Una bomba de hormigón capaz de suministrar continuamente la mezcla de hormigón con la movilidad requerida en el encofrado;

Grúa con alcance suficiente para suministro de materiales durante la construcción de soportes;

Vibradores manuales para compactación de mezclas de concreto;

Bunker (balde) para suministrar, si es necesario, hormigón;

Un conjunto de herramientas manuales para nivelar la mezcla de hormigón;

Un conjunto de "lámparas portadoras" para el control visual, si es necesario, de la calidad del trabajo de refuerzo y encofrado, colocación y compactación de la mezcla de hormigón;

3.7. Los invernaderos deben estar hechos de materiales que tengan baja capacidad de soplado (tela de goma, películas de polímero, etc.) y que no se vuelvan quebradizos con el frío.

3.8. Al instalar invernaderos, es necesario garantizar una unión hermética de los revestimientos a la base y elementos de hormigón y hormigón armado previamente hormigonados.

3.9. Para reducir el riesgo de fisuración en la zona de contacto del hormigón endurecido con el endurecido, los invernaderos deben proporcionar calefacción a las estructuras previamente hormigonadas.

3.10. Para asegurar condiciones normales para el intercambio de calor, no debe haber cavidades muy estrechas en el invernadero. La distancia entre la cerca del invernadero y la estructura calentada debe ser de al menos 1,0 ... 1,5 m.

3.11. En invernaderos con una altura de más de 4,0 m, la temperatura debe controlarse a una altura de 0,4 m desde el suelo y hasta el techo. Si hay una diferencia de temperatura a lo largo de la altura del invernadero de más de 5 - 7 °C, es necesario igualar la temperatura del aire con la ayuda de ventiladores, suministrando aire caliente desde la parte superior del invernadero hasta la parte inferior.

3.12. Cuando se utilicen generadores de calor con combustible líquido, si es necesario, se debe disponer la ventilación de los invernaderos.

3.13. Los Teplyaks están equipados con generadores de calor de combustible líquido o calentadores eléctricos. El número de generadores de calor debe determinarse por cálculo, dependiendo de la temperatura exterior, la temperatura del aire requerida dentro del invernadero, las condiciones para el intercambio de calor entre el invernadero y el medio ambiente, y el diseño de los recintos del invernadero.

3.14. El invernadero debe estar equipado con generadores de calor o calentadores eléctricos con potencia ajustable, que posteriormente les permitirá regular suavemente la temperatura del aire en el invernadero encendiéndolos o apagándolos.

3.15. El invernadero debe tener una estructura rígida que pueda soportar el peso propio de las vallas, la presión del viento, las nevadas, etc.

3.16. El invernadero debe estar adecuadamente iluminado para garantizar condiciones de trabajo normales al colocar el hormigón y terminar la capa superficial de hormigón.

3.17. En los invernaderos, es necesario tener una cantidad suficiente de recubrimientos protectores contra el calor y la humedad para el cuidado del concreto.

3.18. El calentamiento de los invernaderos se detiene solo si hay una diferencia de temperatura aceptable entre el concreto que se endurece en la superficie de la estructura y el aire en el invernadero (la diferencia no es más de 20 ° C). Los generadores de calor deben apagarse secuencialmente, asegurando una disminución suave de la temperatura del aire en el invernadero.

3.19. El invernadero debe desmontarse después de que el hormigón de la superficie de la rejilla se haya enfriado a una temperatura que no supere la temperatura del aire exterior en más de 20 °C.

La temperatura mínima prevista para las próximas 24 horas debe tomarse como la temperatura de diseño del aire exterior.

tabla 1

| Propósito del equipo o equipo | Equipo o herramientas | Descripción, marca. | Cantidad (pieza) | notas |

|

| Suministro de hormigón | camión bomba de hormigón | "SHCVING" Lstr = 42 m | |||

| Compactación de hormigón | Vibrador profundo, d = 50 mm, l = 35 cm. | ||||

| Trabajo de instalación | Capacidad de grúa 16 t | ||||

| Compactación de hormigón | vibrador de sitio | 2800rpm |

|||

| Nivelación y movimiento de hormigón. | pala pala | ||||

| Alisado de la superficie de hormigón | regla de madera |

4. Trabajos preparatorios, de encofrado y de refuerzo

4.1. Antes del inicio del trabajo de encofrado y refuerzo en la construcción de estructuras de hormigón, el trabajo de marcado geodésico debe completarse por completo con la fijación de los ejes de las estructuras de hormigón en su lugar. Atención especial a la conducta trabajos geodésicos se debe dar al construir encofrados e instalar jaulas de refuerzo.

4.2. En el curso del trabajo, se debe prestar especial atención para garantizar la rigidez del encofrado instalado y la inadmisibilidad de su deformación y separación bajo la presión de la columna de la mezcla de hormigón colocada, así como para determinar la tasa de erección de todos los elementos de apoyo, teniendo en cuenta el tiempo de fraguado de la mezcla de hormigón.

4.3. Antes del inicio del trabajo de refuerzo, la base debe limpiarse de escombros y suciedad.

4.4. En la preparación de bases de hormigón y juntas de trabajo para eliminar la película de cemento, el tratamiento superficial se realiza con chorro de agua y aire, cepillos metálicos o instalaciones de chorro de arena.

4.5. Antes del hormigonado de la estructura, es necesario fabricar y montar jaulas de armadura e instalar el encofrado en la zona de hormigonado y los embutidos que requiera el proyecto.

4.6. Los trabajos de refuerzo se llevan a cabo de acuerdo con los planos de trabajo del refuerzo de la estructura.

Para refuerzo, refuerzo con un diámetro de 32 mm, 22 mm, 20 mm, 16 mm, 14 mm, 12 mm clase AIII, acero de refuerzo grado 25G2S, refuerzo con un diámetro de 10 mm, acero de 8 mm clase AI grado St5 sp. GOST 5781-82.

El orden de almacenamiento de refuerzo y ángulo.

El refuerzo de acero se almacena en un área especialmente designada. Los paquetes de refuerzo se colocan sobre revestimientos de madera y se cubren con material impermeable. El refuerzo no debe manipularse bruscamente, dejarse caer desde una altura, someterse a cargas de choque, daños mecanicos.

Inspección.

Las barras de refuerzo deben revisarse en busca de defectos, como grietas, adelgazamiento local, poros, descamación, abolladuras, dobleces, oxidación, distorsiones locales o generales, desviaciones de la longitud de corte especificada de la barra.

Limpieza de armaduras.

Al momento de armar la jaula de refuerzo, el refuerzo debe estar limpio, libre de suciedad, aceite, grasa, pintura, óxido, cascarilla de laminación y materiales similares.

Los accesorios se conectan en marcos espaciales utilizando un alambre de tejer D = 1,6 mm. El refuerzo de refuerzo se superpone utilizando un alambre de tejido, la superposición de las barras de refuerzo es de al menos 30 diámetros del refuerzo. No más del 50% de las juntas de barra deben estar ubicadas en una sección.

4.7. Antes de comenzar a trabajar en estructuras de hormigonado, es necesario producir la cantidad requerida de espaciadores-"crackers" que proporcionen el espesor requerido de la capa protectora y la posición de diseño de las jaulas de refuerzo en todas las secciones de los elementos estructurales hormigonados. La calidad de los espaciadores de hormigón - "crackers" para el diseño de la capa protectora de hormigón no debe ser inferior a la calidad de las estructuras de hormigón.

Está permitido usar espaciadores de plástico: "galletas" hechas en la fábrica.

4.8. Las almohadillas de distancia deben estar hechas de hormigón de grano fino con la inclusión de cribas de piedra triturada. Las dimensiones y la configuración de los espaciadores de hormigón-"crackers" deben corresponder al diseño de la jaula de refuerzo y los valores de diseño de la capa protectora de hormigón, garantizar su posición estable en el encofrado y en las barras de refuerzo de la jaula.

Para excluir la posibilidad de manchado y posterior destrucción de la capa superficial de hormigón en las ubicaciones de las juntas "crackers", la superficie exterior (de apoyo) de la junta hecha de hormigón de grano fino en contacto con el encofrado debe tener un contorno curvilíneo. (radio de curvatura 30 - 50 m).

4.9. Durante la ejecución del trabajo de refuerzo, es necesario instalar partes incrustadas de acuerdo con el proyecto.

4.10. Preparación de jaulas de refuerzo (artículos separados) y piezas incrustadas, su instalación e instalación en el encofrado y otros trabajos relacionados con caracteristicas de diseño el refuerzo de los elementos hormigonados se realiza de acuerdo con los planos de trabajo.

4.11. Las barras de refuerzo colocadas en el encofrado de los elementos del marco se fijan con la cantidad requerida de espaciadores - "grietas", asegurando de manera confiable la ubicación del diseño de la jaula de refuerzo en el encofrado y el tamaño de la capa protectora de concreto en todas las secciones.

4.12. El refuerzo instalado en el lugar con todos los elementos (partes) incrustados debe ser un marco rígido que no pueda alterarse durante el hormigonado.

4.13. Se deben fijar tubos de plástico o metal a las jaulas de refuerzo en la capa superficial y en las zonas centrales para formar pozos para medir la temperatura del concreto durante su curado.

4.14. Los paneles de encofrado se instalan de acuerdo con el proyecto. Para el hormigonado, se utiliza un encofrado de inventario hecho de acuerdo con TU. Las secciones adicionales del encofrado se hacen en el sitio. Para encofrado adicional, se utiliza un marco de madera. Es necesario garantizar una buena estanqueidad de la unión mutua de los bordes de los paneles de encofrado. Si se encuentran fugas que pueden provocar fugas de mortero de cemento durante el hormigonado, todos los lugares detectados deben sellarse de forma segura antes de aplicar el lubricante pegando con cinta adhesiva (yeso de construcción) de 30 - 40 mm de ancho o untando con sellador. Las juntas de los paneles de encofrado se sellan con silicona u otros selladores. Los paneles de encofrado deben sujetarse y fijarse (montantes, topes, puntales, tirantes, etc.) de forma que se cree una estructura rígida y geométricamente invariable.

4.15. Antes de la instalación, las superficies de formación de los paneles de encofrado deben limpiarse con arpillera impregnada con grasa u otra grasa. El lubricante debe aplicarse en una capa extremadamente delgada, lo que excluye la entrada de lubricante en el refuerzo durante la instalación de los paneles de encofrado.

4.16. Después de una verificación instrumental de la posición de las jaulas de refuerzo, se examinan los paneles de encofrado instalados, las jaulas de refuerzo y el encofrado instalado y se redacta un acta para el trabajo encubierto con la participación de representantes del Cliente, el contratista general y los servicios de supervisión.

5. Hormigonado

5.1 Antes de comenzar a trabajar en la colocación de hormigón, el equipo para el suministro de hormigón debe estar preparado para funcionar y debe verificarse su capacidad de servicio.

5.2 Previo al inicio de los trabajos, el jefe de obra deberá aclarar: el tiempo de entrega del concreto de la planta a la instalación, la disponibilidad de documentación que acredite el cumplimiento de los indicadores de la mezcla de concreto y concreto con los requisitos de este “Tecnológico mapa". Un representante del laboratorio de construcción debe verificar la disponibilidad de un cono estándar para determinar la movilidad de la mezcla de concreto, termómetros para medir la temperatura de la mezcla de concreto y del aire exterior, un dispositivo para determinar la cantidad de aire incorporado en la mezcla de concreto y la suficiencia de moldes para la fabricación de cubos de hormigón de control.

5.3 Debe establecerse una conexión operativa efectiva entre la planta de hormigón y la instalación en construcción, asegurando la entrega de la mezcla de hormigón en pleno cumplimiento de los requisitos del proyecto y de este “Mapa Tecnológico”.

5.4 La entrega de la mezcla de hormigón a la obra debe realizarse mediante camiones hormigoneras. El número de camiones hormigonera debe asignarse a partir de las condiciones del volumen de hormigón hormigonado. elementos estructurales, la intensidad de colocación de la mezcla de hormigón, la distancia de su entrega, el tiempo de fraguado del hormigón. El tiempo total de entrega de la mezcla de concreto al sitio de construcción, su colocación en elementos estructurales no debe exceder su tiempo de fraguado.

5.5 Descenso El abastecimiento de la mezcla de hormigón al lugar de colocación se puede realizar a través de enlaces, troncos de fácil montaje y desmontaje, tuberías de hormigón y la manguera final de la bomba de hormigón.

5.6 Antes de suministrar la mezcla de concreto directamente al cuerpo de la estructura, la bomba de concreto debe ser probada con una presión hidráulica de prueba, cuyo valor es

La composición asignada y la movilidad de la mezcla de concreto deben verificarse, refinarse sobre la base del bombeo de prueba de la mezcla de concreto.

Las superficies internas de la tubería de hormigón antes del hormigonado deben humedecerse y lubricarse con cal o mortero de cemento.

5.7 Al realizar trabajos de concreto, se debe tener en cuenta que en casos de interrupciones en el bombeo de la mezcla de 20 a 60 minutos, es necesario bombear la mezcla de concreto a través del sistema cada 10 minutos durante 10 a 15 segundos. en modos de funcionamiento bajos de la bomba de hormigón. Para interrupciones que excedan el tiempo especificado, la tubería de concreto debe vaciarse y enjuagarse.

5.8 La intensidad del hormigonado debe ser determinada por el laboratorio de construcción, teniendo en cuenta las propiedades de la mezcla de hormigón, la distancia de entrega del hormigón.

5.9 Cuando se realicen trabajos en el período invernal, antes de hormigonar cada elemento, se deberá calentar la base y la zona superior de los elementos previamente hormigonados a una temperatura de al menos más 5 °C hasta una profundidad de al menos 0,5 m.

5.10 Para evitar la aparición de fisuras térmicas en las estructuras, el valor de las temperaturas de calentamiento de los elementos previamente hormigonados está vinculado a la temperatura de la mezcla de hormigón entrante de acuerdo con la Tabla 1.

tabla 1

Nota:*) Si la temperatura ambiente media diaria es superior a +25 °C, el espesor de las estructuras hormigonadas es superior o igual a 1 m, el valor máximo de la temperatura de la mezcla de hormigón colocada se limita a +20 °C

5.11 Antes de hormigonar, las superficies limpias, preparadas de acuerdo con los requisitos de los párrafos 4.5 - 4.6, deben humedecerse abundantemente con agua o tratarse con una solución al 2 ... 5% del polímero Acryl 100.

5.12 El descenso y suministro de la mezcla de hormigón al lugar de colocación se puede realizar a través de la manguera final de la bomba de hormigón.

5.13 La mezcla de concreto debe colocarse en la estructura a hormigonar en capas del mismo espesor de 25 a 30 cm (pero no más de 40 cm), sin espacios, con una dirección uniforme de colocación en una dirección en todas las capas.

5.14 El espesor de las capas horizontales colocadas secuencialmente se selecciona en función de la tasa real de suministro de la mezcla de concreto a la colocación, sujeto a la condición de que el descanso antes de colocar la siguiente capa de la mezcla de concreto en cada lugar en particular no exceda el tiempo por la pérdida de movilidad de la mezcla previamente colocada en la capa anterior hasta 1 - 1.5 vea la precipitación de un cono estándar (dentro de 40 - 50 minutos) dependiendo de las características del cemento y la temperatura real de la mezcla de hormigón. Un indicador del cumplimiento de esta regla es la ausencia de un rebaje en el concreto cuando se retira lentamente la punta del vibrador de eje flexible.

5.15 Durante la colocación de hormigón capa por capa en cada capa, se debe formar una sección horizontal delantera de 1-1,5 m de largo, el ángulo de inclinación hacia el horizonte de la superficie de la mezcla de hormigón antes de su compactación no debe exceder los 30 °.

5.16 El suministro, distribución y compactación de la mezcla de concreto en cada capa debe hacerse únicamente de abajo hacia arriba.

5.17 Antes de la compactación de cada capa colocada, la mezcla de concreto debe distribuirse uniformemente sobre su superficie. La altura de las protuberancias y depresiones individuales por encima del nivel general de la superficie de distribución de la mezcla de hormigón no debe exceder los 10 cm.La distribución de la mezcla de hormigón debe realizarse mediante una tubería de hormigón. Se prohíbe el uso de vibradores para redistribuir y nivelar la mezcla de concreto.

5.18 La vibración de la mezcla de concreto en cada capa y en cada posición de la permutación de la punta del vibrador profundo se realiza hasta que la mezcla de concreto deja de asentarse y la pasta de cemento brilla en la superficie.

5.19 Al realizar el hormigonado, es necesario excluir la posibilidad de delaminación de la mezcla de hormigón al final de cada tira de la capa hormigonada y la inevitable fuga, sumergir en la mezcla de hormigón a una distancia de 50 - 70 cm desde el borde de la tira. Tras la colocación de la siguiente dosis de mezcla de hormigón, se realiza un estudio minucioso de las juntas de la zona remanente en el borde de la franja.

5.20 Después de colocar la mezcla de hormigón en la primera capa de la estructura a hormigonar, se apaga la bomba de hormigón, las tuberías de hormigón se trasladan a su superficie final y la mezcla de hormigón se distribuye en la segunda capa. La vibrocompactación de la mezcla de hormigón también se lleva a cabo con un retraso de 1,0 a 1,5 m desde el lugar de suministro de la bomba de hormigón. La vibración debe llevarse a cabo con la "entrada" obligatoria del vibrador en la capa subyacente.

De manera similar, se lleva a cabo la colocación y compactación de la mezcla de hormigón en capas posteriores. La distribución estrictamente consistente de la mezcla de concreto en capas horizontales, excluyendo la posibilidad de su separación durante el tratamiento de vibración, es el factor más importante que asegura la calidad y uniformidad del concreto en la estructura.

5.21 Después de colocar y compactar el concreto en la capa superior sobre toda la superficie abierta de la estructura de concreto, es necesario terminarlo y terminarlo para garantizar los parámetros de diseño de pendientes, uniformidad y calidad de la superficie.

5.22 Después de que el concreto haya fraguado (en 1.5 - 2 horas después de la colocación), es necesario colocar una capa protectora contra la humedad y el calor en las superficies expuestas del concreto, que consiste en película de polietileno, dos capas de dornite y una capa superior de film de polietileno.

6. Curado del hormigón

6.1 Al erigir estructuras de hormigón, teniendo en cuenta mayores requisitos a la calidad del hormigón de las estructuras erigidas, se debe prestar especial atención a las condiciones y la duración del curado del hormigón.

6.2 Después del período con el máximo calentamiento del hormigón, en la etapa de disminución de la temperatura, se puede quitar la cubierta de lona adicional del encofrado.

6.3 Dejar de calentar invernaderos, eliminar aislamiento térmico de la estructura (revestimiento protector térmico y de humedad en la parte superior del enrejado), se permite desmontar el invernadero, el encofrado, sujeto a las restricciones establecidas en el párrafo 3.18 y el párrafo 3.19 de este "Mapa tecnológico".

Al mismo tiempo, la temperatura del aire exterior mínima prevista para las próximas 24 horas debe tomarse como la temperatura ambiente de diseño.

6.4 Al curar el concreto, la resistencia prevista del concreto debe confirmarse mediante pruebas de control de muestras colocadas bajo una capa protectora contra el calor y la humedad.

6.5 Las mediciones de la temperatura del hormigón de endurecimiento de la estructura en los primeros tres días después del hormigonado se llevan a cabo durante el primer día: cada 4 horas, luego cada 8 horas y, sin falta, antes de retirar los revestimientos y encofrados protectores contra el calor y la humedad. .

7. Control de calidad del trabajo

7.1. El ingeniero jefe es directamente responsable de la calidad del trabajo de acuerdo con el sistema de gestión de calidad de los trabajos de construcción e instalación.

Un laboratorio está involucrado para llevar a cabo mediciones y pruebas.

Los técnicos de laboratorio son responsables del muestreo in situ.

7.2. El control de calidad de los trabajos de hormigonado se lleva a cabo de acuerdo con el plan de garantía de calidad para garantizar el pleno cumplimiento del proyecto aprobado, los planos de trabajo y los requisitos de este diagrama de flujo, así como el cumplimiento de los códigos y reglamentos de construcción, normas y especificaciones.

7.3. El control de calidad del trabajo durante el hormigonado se lleva a cabo:

Debe prestarse especial atención al control de la producción, que incluye:

Control de entrada de estructuras, productos y materiales entrantes;

control operacional;

control de aceptación;

Control de inspección.

El control de entrada de estructuras, productos y materiales entrantes lo realiza una comisión integrada por representantes del contratista, el contratista general y la supervisión técnica del cliente con la ejecución de la Ley. forma prescrita.

Se verifica el cumplimiento de los materiales con los requisitos del proyecto, especificaciones técnicas, SNiP, GOST;

7.4. Accesorios y piezas incrustadas

Cumplimiento de los accesorios recibidos con los datos proporcionados en los certificados y documentos de envío. Las barras de refuerzo deben revisarse en busca de defectos, como grietas, adelgazamiento local, poros, descamación, abolladuras, dobleces, oxidación, distorsiones locales o generales, desviaciones de la longitud de corte especificada de la barra.

Si es necesario, se analizan muestras.

7.5. Mezcla de hormigón.

En el lugar de colocación se hacen:

Control de la plasticidad de la mezcla de hormigón (tiro de cono) al menos 2 veces por turno, con el suministro rítmico de la mezcla de hormigón; en el suministro no rítmico de la mezcla de hormigón, la plasticidad se determina en cada camión hormigonera;

Medición de la temperatura de la mezcla de concreto - en cada camión hormigonera;

Determinación del arrastre de aire - una vez por turno;

La selección de las muestras de concreto (cubos) para los ensayos posteriores la realiza un ayudante de laboratorio al momento de descargar la mezcla de concreto al camión bomba de concreto.

En el curso del trabajo, se fija. la siguiente información para hormigón:

Fecha de hormigonado de cada bloque, clase de hormigón, duración de la colocación de la mezcla, posición de la estructura a hormigonar.

Detalles de la mezcla de concreto, incluyendo la naturaleza y fuente de cada uno de los materiales constituyentes, la fuente de producción de concreto; proporciones sugeridas (según la tabla de mezclas de concreto) o la cantidad de cada componente por metro cúbico de concreto completamente compactado y aditivos detallados.

Temperatura del aire máxima y mínima diaria;

Origen de las muestras y fechas de muestreo, incluidas las marcas de identificación.

Resultados de los ensayos sobre muestras seleccionadas y descripción del bloque de hormigón representado por las muestras.

Informes de prueba de muestras de control de concreto con los resultados de las pruebas de resistencia de las muestras a la edad de 7 y 28 días.

Los registros se mantendrán en la forma acordada por el cliente, se mantendrán actualizados y estarán disponibles para su inspección por parte del cliente.

Para garantizar la identidad del modo de endurecimiento del hormigón de las muestras seleccionadas y el modo de endurecimiento del hormigón de la estructura hormigonada, las muestras permanecen en el bloque de hormigón durante el tiempo de fraguado y endurecimiento. Después de la desaparición del "brillo" característico de la prueba de cemento en el área terminada de la superficie de la estructura de hormigón, se colocan muestras de control en esta área: cubos y se cubren con paneles de un revestimiento a prueba de humedad de una película de polímero. , se colocan esteras protectoras contra el calor y luego se coloca una segunda capa de un revestimiento (película) a prueba de humedad. Las muestras de control se almacenan bajo la cubierta hasta que se retira, luego las muestras se almacenan en una cámara de almacenamiento normal (temperatura 20 °C ± 2 °C, humedad 95%).

7.6. Materiales de encofrado.

Los materiales de encofrado, la madera contrachapada, la madera se verifican para verificar el cumplimiento de los certificados y documentos de envío, se lleva a cabo una inspección externa para identificar defectos visibles, daños, etc. Los materiales inservibles se rechazan con la elaboración de una Ley sobre la inadecuación de estos materiales. El material desechado no debe utilizarse para encofrado.

Materiales para el dispositivo del invernadero.

Se lleva a cabo una verificación del cumplimiento de los certificados y documentos de envío, se lleva a cabo una inspección externa para identificar daños y violaciones visibles.

¡¡¡Prohibido poner en producción los diseños, materiales y productos que lleguen sin los documentos de acompañamiento!!!

7.8. El control operativo es realizado por el contratista.

El control de calidad operacional se lleva a cabo durante las siguientes obras de construcción:

montaje y desmontaje de encofrados;

Instalación de accesorios y piezas incrustadas;

Colocación de mezcla de hormigón;

Curación.

El control operativo debe asegurar la detección oportuna de defectos y la adopción de medidas para eliminarlos y prevenirlos.

Los principales documentos para el control operativo son:

Dibujos de trabajo;

esquemas tecnológicos,

Este reglamento y diagramas de flujo estándar;

SNiP, GOST;

esquemas de control de calidad;

Los resultados del control operativo deben ser registrados en la Bitácora General de Trabajo, así como en bitácoras especiales de trabajo, incluyendo la Bitácora de Trabajo de Hormigón.

Para el trabajo oculto, levantar actas de la forma establecida.

7.9. control de aceptación;

Durante el control de aceptación, se realiza lo siguiente:

Aceptación de construcciones intermedias;

Comprobación de la calidad de los elementos estructurales construidos.

Durante el control de aceptación, el Contratista deberá presentar la siguiente documentación:

Planos ejecutivos con cambios realizados (si los hubiere) y documentos sobre su aprobación;

Fábrica Hojas de datos técnicos, certificados;

Certificados de examen de obras ocultas;

Actos de aceptación intermedia de estructuras;

Esquemas geodésicos ejecutivos de posición de estructuras y encofrados;

registros de trabajo;

Resultados de las pruebas de laboratorio del hormigón para el cumplimiento de los requisitos de diseño;

7.10. control de inspección;

El control de inspección se lleva a cabo con el fin de verificar la eficacia del control de producción realizado previamente. Este control es realizado por comisiones especialmente creadas.

7.11. Una vez aceptado el encofrado instalado y sus fijaciones, se comprobará lo siguiente:

Cumplimiento de este mapa tecnológico;

Fiabilidad de la fijación del encofrado;

Correcta instalación de enchufes y piezas empotradas;

Tabla 2

| Parámetro | ||

| 1. Desviación de las líneas de los planos de intersección de la vertical o la pendiente de diseño a toda la altura de las estructuras para: | ||

| cimientos | Medición, cada elemento estructural, bitácora de trabajo |

|

| paredes y columnas que soportan techos y pisos monolíticos | ||

| muros y columnas que soportan estructuras de vigas prefabricadas | ||

| muros de edificios y estructuras levantadas en encofrado deslizante, en ausencia de pisos intermedios | 1/500 de la altura de la estructura, pero no más de 100 mm | Medición, todas las paredes y líneas de su intersección, registro de trabajo |

| paredes de edificios y estructuras levantadas en encofrado deslizante, en presencia de pisos intermedios | 1/1000 de la altura de la estructura, pero no más de 50 mm | |

| 2. Desviación de los planos horizontales en toda la longitud de la sección a verificar | Medición, al menos 5 mediciones por cada 50 - 100 m, registro de trabajo |

|

| 3. Desniveles locales de la superficie del hormigón al verificar con un carril de dos metros, excepto las superficies de apoyo | ||

| 4. Longitud o vano de los elementos | Medición, cada elemento, registro de trabajo. |

|

| 5. Tamaño sección transversal elementos | 6 mm; -3mm | |

| 6. Marcas de superficies y productos empotrados que sirvan de soporte para columnas de acero o de hormigón prefabricado y otros elementos prefabricados | Medición, cada elemento de referencia, circuito ejecutivo |

|

| 7. La pendiente de las superficies de apoyo de los cimientos cuando se apoyan columnas de acero sin lechada | Lo mismo, cada fundación, esquema ejecutivo |

|

| 8. Ubicación de los pernos de anclaje: | Lo mismo, cada perno de cimentación, diagrama ejecutivo |

|

| en planta dentro del contorno del soporte | ||

| en planta fuera del contorno del apoyo | ||

| altura | ||

| 9. Marcas de diferencia de altura en la unión de dos superficies adyacentes | El mismo, cada esquema ejecutivo conjunto |

Encofrado de paneles

Tabla 3

| Fabricación de paneles de encofrado | Instalación de encofrado |

|

| Composición de control | Dimensiones del encofrado | Dimensiones internas, marcas, verticalidad, posición de los ejes de encofrado |

| Método y medios de control | visual, de medición; cinta métrica de acero | visual, de medición; teodolito, nivel, plomada, riel, cinta métrica de acero |

| Modo y ámbito de control | cada escudo | Todo el encofrado ensamblado |

| Persona a cargo de la operación. | Maestro, geodesta |

|

| Levantamiento geodésico |

||

| Lugar de registro de los resultados del control | Certificado de reconocimiento y aceptación del encofrado instalado |