Kaagnasan sa boiler. Kaagnasan at pagguho sa medium at low pressure boiler mula sa gilid ng pugon. Ang mga phenomena ng kaagnasan sa mga boiler ay kadalasang lumilitaw sa panloob na init-stressed na ibabaw at medyo mas madalas sa panlabas.

Ang kaagnasan na ito sa laki at intensity ay kadalasang mas makabuluhan at mapanganib kaysa sa kaagnasan ng mga boiler sa panahon ng kanilang operasyon.

Kapag nag-iiwan ng tubig sa mga system, depende sa temperatura at air access nito, maraming iba't ibang kaso ng kaagnasan sa paradahan ang maaaring mangyari. Una sa lahat, dapat tandaan ang matinding hindi kanais-nais ng pagkakaroon ng tubig sa mga tubo ng mga yunit kapag sila ay nasa reserba.

Kung ang tubig ay nananatili sa system para sa isang kadahilanan o iba pa, kung gayon ang matinding kaagnasan sa paradahan ay maaaring mangyari sa singaw at lalo na sa espasyo ng tubig ng tangke (pangunahin sa kahabaan ng waterline) sa temperatura ng tubig na 60-70 ° C. Samakatuwid, sa pagsasagawa, ang kaagnasan sa paradahan ng iba't ibang intensity ay madalas na sinusunod, sa kabila ng parehong mga mode ng pag-shutdown ng system at ang kalidad ng tubig na nakapaloob sa kanila; ang mga device na may makabuluhang thermal accumulation ay napapailalim sa mas matinding kaagnasan kaysa sa mga device na may mga sukat ng furnace at isang heating surface, dahil ang boiler water sa mga ito ay lumalamig nang mas mabilis; bumababa ang temperatura nito sa ibaba 60-70°C.

Sa temperatura ng tubig na higit sa 85–90°C (halimbawa, sa mga panandaliang pagsasara ng apparatus), bumababa ang pangkalahatang kaagnasan, at ang kaagnasan ng metal ng espasyo ng singaw, kung saan ang pagtaas ng vapor condensation ay sinusunod sa kasong ito. , ay maaaring lumampas sa kaagnasan ng metal ng espasyo ng tubig. Ang kaagnasan ng paradahan sa espasyo ng singaw sa lahat ng kaso ay mas pare-pareho kaysa sa espasyo ng tubig ng boiler.

Ang pag-unlad ng kaagnasan sa paradahan ay lubos na pinadali ng putik na naipon sa mga ibabaw ng boiler, na kadalasang nagpapanatili ng kahalumigmigan. Sa pagsasaalang-alang na ito, ang mga makabuluhang butas ng kaagnasan ay madalas na matatagpuan sa mga pinagsama-samang at mga tubo sa kahabaan ng mas mababang generatrix at sa kanilang mga dulo, ibig sabihin, sa mga lugar na may pinakamalaking akumulasyon ng putik.

Mga paraan ng pag-iingat ng mga kagamitan na nakalaan

Ang mga sumusunod na pamamaraan ay maaaring gamitin upang mapanatili ang kagamitan:

a) pagpapatuyo - pag-alis ng tubig at kahalumigmigan mula sa mga pinagsama-samang;

b) pagpuno sa kanila ng mga solusyon ng caustic soda, phosphate, silicate, sodium nitrite, hydrazine;

c) pagpuno ng teknolohikal na sistema ng nitrogen.

Ang paraan ng konserbasyon ay dapat piliin depende sa kalikasan at tagal ng downtime, gayundin sa uri at mga tampok ng disenyo kagamitan.

Ang downtime ng kagamitan ay maaaring hatiin sa dalawang grupo ayon sa tagal: panandaliang - hindi hihigit sa 3 araw at pangmatagalan - higit sa 3 araw.

Mayroong dalawang uri ng panandaliang downtime:

a) naka-iskedyul, na nauugnay sa pag-withdraw sa reserba sa katapusan ng linggo dahil sa pagbaba ng load o pag-withdraw sa reserba sa gabi;

b) sapilitang - dahil sa pagkabigo ng mga tubo o pinsala sa iba pang mga bahagi ng kagamitan, ang pag-aalis nito ay hindi nangangailangan ng mas mahabang pagsara.

Depende sa layunin mahabang downtime maaaring hatiin sa mga sumusunod na grupo: a) pag-withdraw ng kagamitan sa reserba; b) kasalukuyang pag-aayos; c) pag-aayos ng kapital.

Sa kaso ng panandaliang downtime ng kagamitan, kinakailangan na gumamit ng konserbasyon sa pamamagitan ng pagpuno ng deaerated na tubig na may pagpapanatili ng labis na presyon o ang gas (nitrogen) na pamamaraan. Kung kinakailangan ang emergency shutdown, ang tanging katanggap-tanggap na paraan ay ang konserbasyon gamit ang nitrogen.

Kapag ang system ay naka-standby o kapag ito ay naka-idle nang mahabang panahon nang hindi gumaganap kumpunihin Ang pag-iingat ay ipinapayong isagawa sa pamamagitan ng pagpuno ng solusyon ng nitrite o sodium silicate. Sa mga kasong ito, maaari ding gumamit ng nitrogen conservation, kinakailangang gumawa ng mga hakbang upang lumikha ng density ng system upang maiwasan ang labis na pagkonsumo ng gas at hindi produktibong operasyon ng nitrogen plant, pati na rin ang paglikha ligtas na mga kondisyon kapag nagse-serve ng kagamitan.

Ang mga paraan ng pag-iingat sa pamamagitan ng paglikha ng labis na presyon, ang pagpuno ng nitrogen ay maaaring gamitin anuman ang mga tampok ng disenyo ng mga heating surface ng kagamitan.

Upang maiwasan ang kaagnasan ng paradahan ng metal sa panahon ng malalaking at kasalukuyang pag-aayos, ang mga paraan ng konserbasyon lamang ang naaangkop na nagpapahintulot sa paglikha sa ibabaw ng metal. proteksiyon na pelikula, pagpapanatili ng mga katangian nang hindi bababa sa 1-2 buwan pagkatapos maubos ang solusyon sa pang-imbak, dahil hindi maiiwasan ang pag-alis ng laman at depressurization ng system. Ang tagal ng proteksiyon na pelikula sa ibabaw ng metal pagkatapos ng paggamot na may sodium nitrite ay maaaring umabot ng 3 buwan.

Ang mga paraan ng pag-iingat gamit ang mga solusyon sa tubig at reagent ay halos hindi katanggap-tanggap para sa proteksyon laban sa kaagnasan ng paradahan ng mga intermediate superheater ng mga boiler dahil sa mga paghihirap na nauugnay sa kanilang pagpuno at kasunod na paglilinis.

Mga paraan ng pangangalaga ng mainit na tubig at mga steam boiler mababang presyon, pati na rin ang iba pang kagamitan ng saradong teknolohikal na mga circuit ng init at supply ng tubig, ay naiiba sa maraming aspeto mula sa mga pamamaraan na kasalukuyang ginagamit upang maiwasan ang kaagnasan sa paradahan sa mga TPP. Ang mga sumusunod ay naglalarawan ng mga pangunahing pamamaraan para sa pagpigil sa kaagnasan sa idle mode ng mga kagamitan ng mga kagamitan ng naturang mga sistema ng sirkulasyon, na isinasaalang-alang ang mga detalye ng kanilang operasyon.

Mga pinasimpleng paraan ng pangangalaga

Ang mga pamamaraan na ito ay kapaki-pakinabang para sa maliliit na boiler. Binubuo ang mga ito sa kumpletong pag-alis ng tubig mula sa mga boiler at ang paglalagay ng mga desiccant sa kanila: calcined calcium chloride, quicklime, silica gel sa rate na 1-2 kg bawat 1 m 3 ng volume.

Ang paraan ng pag-iingat na ito ay angkop para sa mga temperatura ng silid sa ibaba at sa itaas ng zero. Sa mga silid na pinainit panahon ng taglamig, maaaring ipatupad ang isa sa mga paraan ng pakikipag-ugnayan ng konserbasyon. Ito ay bumababa sa pagpuno sa buong panloob na dami ng yunit ng isang alkaline na solusyon (NaOH, Na 3 P0 4, atbp.), na nagsisiguro ng kumpletong katatagan ng proteksiyon na pelikula sa ibabaw ng metal kahit na ang likido ay puspos ng oxygen.

Karaniwang ginagamit na mga solusyon na naglalaman ng mula 1.5-2 hanggang 10 kg/m 3 NaOH o 5-20 kg/m 3 Na 3 P0 4 depende sa nilalaman ng mga neutral na asing-gamot sa pinagmumulan ng tubig. Ang mas maliit na halaga ay tumutukoy sa condensate, ang mas malaki sa tubig na naglalaman ng hanggang 3000 mg/l ng mga neutral na asing-gamot.

Ang kaagnasan ay maaari ding maiwasan sa pamamagitan ng overpressure na paraan, kung saan ang presyon ng singaw sa huminto na yunit ay patuloy na pinapanatili sa isang antas sa itaas ng presyon ng atmospera, at ang temperatura ng tubig ay nananatiling higit sa 100 ° C, na pumipigil sa pag-access ng pangunahing kinakaing unti-unti na ahente, ang oxygen. .

Ang isang mahalagang kondisyon para sa pagiging epektibo at ekonomiya ng anumang paraan ng proteksyon ay ang pinakamataas na posibleng higpit ng mga kabit ng singaw-tubig upang maiwasan ang masyadong mabilis na pagbaba ng presyon, pagkawala ng isang proteksiyon na solusyon (o gas) o pagpasok ng kahalumigmigan. Bilang karagdagan, sa maraming mga kaso, ang paunang paglilinis ng mga ibabaw mula sa iba't ibang mga deposito (mga asin, putik, sukat) ay kapaki-pakinabang.

Kapag nagpapatupad iba't-ibang paraan proteksyon laban sa kaagnasan sa paradahan, ang mga sumusunod ay dapat isaisip.

1. Para sa lahat ng uri ng konserbasyon, ang paunang pag-alis (paghuhugas) ng mga deposito ng madaling matunaw na mga asin (tingnan sa itaas) ay kinakailangan upang maiwasan ang tumaas na kaagnasan sa paradahan sa ilang partikular na lugar ng protektadong yunit. Sapilitan na isagawa ang panukalang ito sa panahon ng pag-iingat ng contact, kung hindi, posible ang matinding lokal na kaagnasan.

2. Para sa mga katulad na dahilan, ito ay kanais-nais na alisin ang lahat ng mga uri ng hindi matutunaw na deposito (putik, sukat, iron oxides) bago ang pangmatagalang konserbasyon.

3. Kung ang mga kabit ay hindi mapagkakatiwalaan, kinakailangang idiskonekta ang standby na kagamitan mula sa mga operating unit gamit ang mga plug.

Ang pagtagas ng singaw at tubig ay hindi gaanong mapanganib sa pangangalaga ng contact, ngunit hindi katanggap-tanggap sa tuyo at mga pamamaraan ng gas proteksyon.

Ang pagpili ng mga desiccant ay tinutukoy ng kamag-anak na kakayahang magamit ng reagent at ang kanais-nais na makuha ang pinakamataas na posibleng tiyak na nilalaman ng kahalumigmigan. Ang pinakamahusay na desiccant ay butil-butil na calcium chloride. Quicklime mas masahol pa kaysa sa calcium chloride, hindi lamang dahil sa mas mababang kapasidad ng kahalumigmigan, kundi pati na rin mabilis na pagkawala kanyang aktibidad. Ang dayap ay sumisipsip hindi lamang ng kahalumigmigan mula sa hangin, kundi pati na rin ang carbon dioxide, bilang isang resulta kung saan ito ay natatakpan ng isang layer ng calcium carbonate, na pumipigil sa karagdagang pagsipsip ng kahalumigmigan.

Marine site Russia no October 05, 2016 Created: October 05, 2016 Updated: October 05, 2016 Views: 5363Mga uri ng kaagnasan. Kasalukuyang ginagawa steam boiler nakalantad sa agresibong media - tubig, singaw at mga tambutso na gas. Matukoy ang pagkakaiba sa pagitan ng kemikal at electrochemical na kaagnasan.

Kaagnasan ng kemikal, sanhi ng singaw o tubig, ay sumisira sa metal nang pantay-pantay sa buong ibabaw. Ang rate ng naturang kaagnasan sa modernong marine boiler ay mababa. Ang mas mapanganib ay ang lokal na kemikal na kaagnasan na dulot ng agresibo mga kemikal na compound na nakapaloob sa mga deposito ng abo (sulfur, vanadium oxides, atbp.).

Ang pinakakaraniwan at mapanganib ay electrochemical corrosion, dumadaloy sa may tubig na mga solusyon ng electrolytes kapag agos ng kuryente, sanhi ng potensyal na pagkakaiba sa pagitan ng mga indibidwal na seksyon ng metal, na naiiba sa kemikal na heterogeneity, temperatura o kalidad ng pagproseso.

Ang papel ng electrolyte ay ginagampanan ng tubig (na may panloob na kaagnasan) o condensed water vapor sa mga deposito (na may panlabas na kaagnasan).

Ang paglitaw ng naturang mga pares ng microgalvanic sa ibabaw ng mga tubo ay humahantong sa katotohanan na ang mga ion-atom ng metal ay pumasa sa tubig sa anyo ng mga positibong sisingilin na mga ion, at ang ibabaw ng tubo sa lugar na ito ay nakakakuha ng negatibong singil. Kung ang pagkakaiba sa mga potensyal ng naturang mga pares ng microgalvanic ay hindi gaanong mahalaga, kung gayon ang isang double electric layer ay unti-unting nilikha sa interface ng metal-water, na nagpapabagal sa karagdagang kurso ng proseso.

Gayunpaman, sa karamihan ng mga kaso, ang mga potensyal ng mga indibidwal na seksyon ay iba, na nagiging sanhi ng paglitaw ng isang EMF na nakadirekta mula sa isang mas malaking potensyal (anode) patungo sa isang mas maliit (cathode).

Sa kasong ito, ang mga metal ions-atom ay pumasa mula sa anode patungo sa tubig, at ang mga labis na electron ay naipon sa katod. Bilang isang resulta, ang EMF at, dahil dito, ang intensity ng proseso ng pagkasira ng metal ay nabawasan nang husto.

Ang kababalaghang ito ay tinatawag na polariseysyon. Kung ang potensyal ng anode ay bumaba bilang isang resulta ng pagbuo ng isang proteksiyon na oxide film o isang pagtaas sa konsentrasyon ng mga metal ions sa rehiyon ng anode, at ang potensyal ng cathode ay nananatiling halos hindi nagbabago, kung gayon ang polariseysyon ay tinatawag na anodic.

Sa cathodic polarization sa solusyon malapit sa cathode, ang konsentrasyon ng mga ion at molekula na may kakayahang mag-alis ng labis na mga electron mula sa ibabaw ng metal ay bumaba nang husto. Mula dito sumusunod na ang pangunahing punto sa paglaban sa electrochemical corrosion ay ang paglikha ng naturang mga kondisyon kapag ang parehong mga uri ng polariseysyon ay pananatilihin.

Halos imposibleng makamit ito, dahil ang tubig ng boiler ay laging naglalaman ng mga depolarizer - mga sangkap na nagdudulot ng pagkagambala sa mga proseso ng polariseysyon.

Kasama sa mga depolarizer ang mga molekulang O 2 at CO 2, H +, Cl - at SO - 4 na mga ion, pati na rin ang mga iron at copper oxide. Natunaw sa tubig, ang CO 2 , Cl - at SO - 4 ay pumipigil sa pagbuo ng isang siksik na proteksiyon na oxide film sa anode at sa gayon ay nag-aambag sa masinsinang kurso ng mga proseso ng anodic. Binabawasan ng hydrogen ions H + ang negatibong singil ng katod.

Ang impluwensya ng oxygen sa rate ng kaagnasan ay nagsimulang magpakita mismo sa dalawang magkasalungat na direksyon. Sa isang banda, pinatataas ng oxygen ang rate ng proseso ng kaagnasan, dahil ito ay isang malakas na depolarizer ng mga seksyon ng cathode, sa kabilang banda, mayroon itong passivating effect sa ibabaw.

Karaniwan, ang mga bahagi ng boiler na gawa sa bakal ay may sapat na malakas na paunang oxide film na nagpoprotekta sa materyal mula sa pagkakalantad ng oxygen hanggang sa masira ito ng mga kemikal o mekanikal na kadahilanan.

Ang rate ng mga heterogenous na reaksyon (kabilang ang kaagnasan) ay kinokontrol ng intensity ng mga sumusunod na proseso: supply ng mga reagents (pangunahing mga depolarizer) sa ibabaw ng materyal; pagkasira ng protective oxide film; pag-alis ng mga produkto ng reaksyon mula sa lugar ng paglitaw nito.

Ang intensity ng mga prosesong ito ay higit na tinutukoy ng hydrodynamic, mekanikal at thermal na mga kadahilanan. Samakatuwid, ang mga hakbang upang mabawasan ang konsentrasyon ng mga agresibong kemikal sa isang mataas na intensity ng iba pang dalawang proseso, tulad ng ipinapakita ng karanasan ng mga operating boiler, ay karaniwang hindi epektibo.

Sinusunod nito na ang solusyon sa problema ng pagpigil sa pinsala sa kaagnasan ay dapat na kumplikado, kapag ang lahat ng mga kadahilanan na nakakaimpluwensya sa mga unang sanhi ng pagkasira ng mga materyales ay isinasaalang-alang.

Electrochemical corrosion

Depende sa lugar ng paglitaw at ang mga sangkap na kasangkot sa mga reaksyon, mayroong ang mga sumusunod na uri electrochemical corrosion:

- oxygen (at iba't-ibang nito - paradahan),

- subsludge (minsan tinatawag na "shell"),

- intergranular ( pagkasira ng alkali bakal na boiler),

- puwang at

- asupre.

Oxygen corrosion naobserbahan sa mga economizer, fitting, feed at downpipe, steam-water collector at intra-collector device (mga kalasag, pipe, desuperheater, atbp.). Ang mga coil ng pangalawang circuit ng double-circuit boiler, na gumagamit ng mga boiler at steam air heaters ay lalong madaling kapitan ng oxygen corrosion. Ang oxygen corrosion ay nagpapatuloy sa panahon ng pagpapatakbo ng mga boiler at depende sa konsentrasyon ng oxygen na natunaw sa tubig ng boiler.

Ang rate ng oxygen corrosion sa mga pangunahing boiler ay mababa, dahil sa mahusay na operasyon ng deaerators at phosphate-nitrate rehimen ng tubig. Sa auxiliary mga boiler ng tubo ng tubig madalas itong umabot sa 0.5 - 1 mm / taon, bagaman sa karaniwan ay nasa hanay na 0.05 - 0.2 mm / taon. Ang likas na katangian ng pinsala sa boiler steels ay maliliit na hukay.

Higit pa mapanganib na species oxygen kaagnasan ay kaagnasan sa paradahan dumadaloy sa panahon ng hindi aktibo ng boiler. Dahil sa mga detalye ng operasyon, ang lahat ng mga boiler ng barko (lalo na ang mga auxiliary boiler) ay napapailalim sa matinding kaagnasan sa paradahan. Bilang isang patakaran, ang kaagnasan sa paradahan ay hindi humahantong sa mga pagkabigo ng boiler, gayunpaman, ang metal na corroded sa panahon ng mga shutdown, ceteris paribus, ay mas masinsinang nawasak sa panahon ng pagpapatakbo ng boiler.

Ang pangunahing sanhi ng kaagnasan sa paradahan ay ang pagpasok ng oxygen sa tubig kung puno ang boiler, o sa film ng moisture sa ibabaw ng metal kung tuyo ang boiler. Isang mahalagang papel ang ginagampanan ng mga chlorides at NaOH na nasa tubig, at mga deposito ng asin na natutunaw sa tubig.

Kung ang mga klorido ay naroroon sa tubig, ang pare-parehong kaagnasan ng metal ay tumindi, at kung naglalaman ito ng isang maliit na halaga ng alkalis (mas mababa sa 100 mg/l), kung gayon ang kaagnasan ay naisalokal. Upang maiwasan ang kaagnasan sa paradahan sa temperatura na 20 - 25 °C, ang tubig ay dapat maglaman ng hanggang 200 mg/l NaOH.

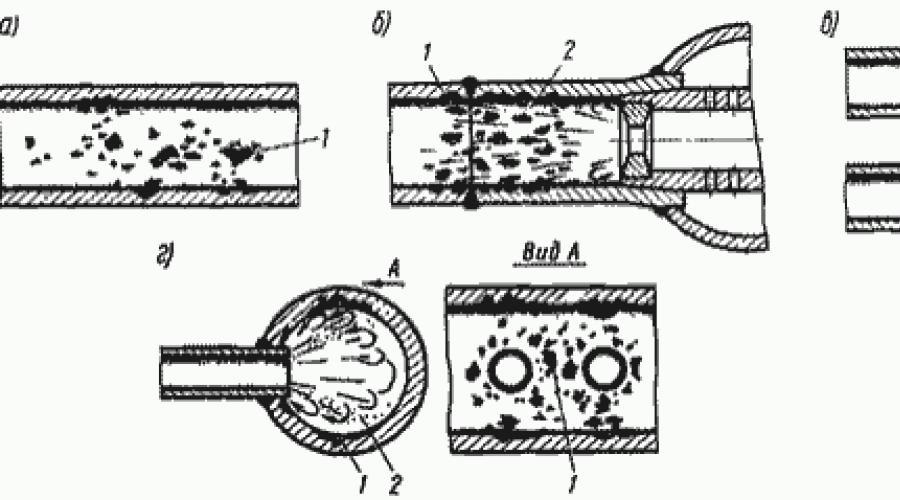

Mga panlabas na palatandaan ng kaagnasan na may pakikilahok ng oxygen: mga lokal na ulser maliit na sukat(Larawan 1, a), na puno ng mga produktong brown corrosion, na bumubuo ng mga tubercle sa ibabaw ng mga ulser.

Ang pag-alis ng oxygen mula sa feed water ay isa sa mga mahalagang hakbang upang mabawasan ang oxygen corrosion. Mula noong 1986, ang nilalaman ng oxygen sa feed water para sa marine auxiliary at waste boiler ay limitado sa 0.1 mg/l.

Gayunpaman, kahit na may tulad na nilalaman ng oxygen ng feed water, ang pinsala sa kaagnasan sa mga elemento ng boiler ay sinusunod sa operasyon, na nagpapahiwatig ng nangingibabaw na impluwensya ng mga proseso ng pagkasira ng oxide film at ang pag-leaching ng mga produkto ng reaksyon mula sa mga sentro ng kaagnasan. Karamihan magandang halimbawa naglalarawan ng epekto ng mga prosesong ito sa pinsala sa kaagnasan ay ang pagkasira ng mga coils ng waste-heat boiler na may sapilitang sirkulasyon.

kanin. 1. Pinsala dahil sa oxygen corrosion

Pagkasira ng kaagnasan sa kaso ng kaagnasan ng oxygen, ang mga ito ay karaniwang mahigpit na naisalokal: sa panloob na ibabaw ng mga seksyon ng pumapasok (tingnan ang Fig. 1, a), sa lugar ng mga liko (Larawan 1, b), sa mga seksyon ng labasan at sa ang coil elbow (tingnan ang Fig. 1, c), pati na rin sa steam-water collectors ng utilization boiler (tingnan ang Fig. 1, d). Nasa mga lugar na ito (2 - ang lugar ng malapit sa dingding na cavitation) na ang mga hydrodynamic na tampok ng daloy ay lumikha ng mga kondisyon para sa pagkasira ng oxide film at masinsinang paghuhugas ng mga produkto ng kaagnasan.

Sa katunayan, ang anumang pagpapapangit ng daloy ng tubig at halo ng singaw-tubig ay sinamahan ng hitsura cavitation sa mga layer na malapit sa dingding pagpapalawak ng daloy 2, kung saan ang nabuo at agad na pagbagsak ng mga bula ng singaw ay nagdudulot ng pagkasira ng oxide film dahil sa enerhiya ng hydraulic microshocks.

Ito ay pinadali din ng mga alternating stress sa pelikula, na dulot ng vibration ng mga coils at pagbabagu-bago sa temperatura at presyon. Ang tumaas na lokal na kaguluhan sa daloy sa mga lugar na ito ay nagdudulot ng aktibong paghuhugas ng mga produktong corrosion.

Sa mga direktang labasan ng mga seksyon ng mga coils, ang oxide film ay nawasak dahil sa mga epekto sa ibabaw ng mga patak ng tubig sa panahon ng magulong pulsations ng steam-water mixture na daloy, ang dispersed-annular mode of motion na pumasa dito sa isang dispersed one sa isang bilis ng daloy na hanggang 20-25 m/s.

Sa ilalim ng mga kondisyong ito, kahit na ang isang mababang nilalaman ng oxygen (~ 0.1 mg/l) ay nagdudulot ng matinding pagkasira ng metal, na humahantong sa paglitaw ng mga fistula sa mga seksyon ng pumapasok ng mga coil ng waste-heat boiler ng La Mont type pagkatapos ng 2- 4 na taon ng operasyon, at sa iba pang mga lugar - pagkatapos ng 6-12 taon.

kanin. Fig. 2. Corrosion damage sa economizer coils ng KUP1500R utilization boiler ng motor ship na "Indira Gandhi".

Bilang isang paglalarawan ng nabanggit, isaalang-alang natin ang mga sanhi ng pinsala sa mga economizer coils ng dalawang utilization boiler ng KUP1500R type na naka-install sa Indira Gandhi lighter carrier (Alexey Kosygin type), na pumasok sa serbisyo noong Oktubre 1985. Nasa Pebrero 1987 dahil sa pinsala ang mga economizer ng parehong boiler ay pinalitan. Pagkatapos ng 3 taon, lumilitaw din ang pinsala sa mga coils sa mga economizer na ito, na matatagpuan sa mga lugar hanggang sa 1-1.5 m mula sa inlet manifold. Ang likas na katangian ng pinsala ay nagpapahiwatig (Larawan 2, a, b) tipikal na oxygen corrosion na sinusundan ng fatigue failure (transverse cracks).

Gayunpaman, ang likas na katangian ng pagkapagod sa mga indibidwal na lugar ay naiiba. Ang hitsura ng isang crack (at mas maaga, pag-crack ng oxide film) sa lugar ng weld (tingnan ang Fig. 2, a) ay isang kinahinatnan ng mga alternating stress na dulot ng vibration ng tube bundle at ang tampok na disenyo ng ang junction ng coils na may header (ang dulo ng coil na may diameter na 22x3 ay welded sa isang curved fitting na may diameter na 22x2).

Ang pagkasira ng oxide film at ang pagbuo ng nakakapagod na mga bitak sa panloob na ibabaw ng mga tuwid na seksyon ng mga coils, malayo mula sa pumapasok sa pamamagitan ng 700-1000 mm (tingnan ang Fig. 2, b), ay dahil sa alternating thermal stresses na nagaganap. sa panahon ng pag-commissioning ng boiler, kapag nagsilbi ang mainit na ibabaw malamig na tubig. Sa kasong ito, ang pagkilos ng mga thermal stress ay pinahusay ng katotohanan na ang palikpik ng mga coils ay nagpapahirap sa pipe metal na malayang lumawak, na lumilikha ng karagdagang mga stress sa metal.

Subslurry corrosion karaniwang sinusunod sa mga pangunahing water-tube boiler sa mga panloob na ibabaw ng screen at mga steam pipe ng mga inflow na bundle na nakaharap sa sulo. Ang likas na katangian ng undersludge corrosion ay oval pits na may sukat sa kahabaan ng major axis (parallel sa axis ng pipe) hanggang 30-100 mm.

Mayroong isang siksik na layer ng mga oksido sa anyo ng "mga shell" 3 sa mga ulser (Larawan 3). Ang under-sludge corrosion ay nagpapatuloy sa pagkakaroon ng solid depolarizers - iron at copper oxides 2, na idineposito sa pinakamaraming init- may stress na mga seksyon ng tubo sa mga lugar ng mga aktibong sentro ng kaagnasan na nangyayari kapag ang mga oxide film ay nawasak.

Isang maluwag na layer ng scale at corrosion na mga produkto ang nabubuo sa itaas. mekanikal. Sa ilalim ng "mga shell" ay lumalala ang paglipat ng init, na humahantong sa sobrang pag-init ng metal at ang hitsura ng mga bulge.

Para sa mga auxiliary boiler, ang ganitong uri ng corrosion ay hindi pangkaraniwan, ngunit sa ilalim ng mataas na thermal load at naaangkop na water treatment mode, ang hitsura ng undersludge corrosion sa mga boiler na ito ay hindi ibinubukod.

Ang pinaka-aktibong kaagnasan ng mga tubo ng screen ay ipinapakita sa mga lugar kung saan ang mga coolant impurities ay puro. Kabilang dito ang mga seksyon ng mga tubo sa dingding na may mataas na thermal load, kung saan nangyayari ang malalim na pagsingaw ng tubig ng boiler (lalo na kung may mga porous na low-heat-conductive na deposito sa ibabaw ng evaporation). Samakatuwid, tungkol sa pag-iwas sa pinsala sa mga tubo ng screen na nauugnay sa panloob na kaagnasan ng metal, kinakailangang isaalang-alang ang pangangailangan pinagsamang diskarte, ibig sabihin. epekto sa parehong tubig-kemikal at pugon na mga rehimen.

Ang pinsala sa tubo sa dingding ay higit sa lahat ng isang halo-halong kalikasan, maaari silang kondisyon na nahahati sa dalawang grupo:

1) Pinsala na may mga palatandaan ng sobrang pag-init ng bakal (pagpapangit at pagnipis ng mga dingding ng tubo sa punto ng pagkasira; ang pagkakaroon ng mga butil ng grapayt, atbp.).

2) Malutong na mga bali na walang mga katangiang palatandaan ng sobrang pag-init ng metal.

Ang mga makabuluhang deposito ng isang dalawang-layer na karakter ay nabanggit sa panloob na ibabaw ng maraming mga tubo: ang itaas na isa ay mahina na nakagapos, ang mas mababang isa ay scaling, mahigpit na nakagapos sa metal. Ang kapal ng lower scale layer ay 0.4-0.75 mm. Sa zone ng pinsala, ang sukat sa panloob na ibabaw ay nawasak. Malapit sa mga site ng pagkasira at sa ilang distansya mula sa kanila, ang panloob na ibabaw ng mga tubo ay apektado ng mga corrosion pits at malutong na microdamage.

Ang pangkalahatang hitsura ng pinsala ay nagpapahiwatig ng thermal na katangian ng pagkasira. Ang mga pagbabago sa istruktura sa harap na bahagi ng mga tubo - malalim na spheridization at perlite decomposition, graphite formation (transition of carbon to graphite 45-85%) - ay nagpapahiwatig ng labis na hindi lamang ang operating temperatura ng mga screen, kundi pati na rin ang pinapayagan para sa bakal na 20,500 °C. Ang pagkakaroon ng FeO ay nagpapatunay din sa mataas na antas ng temperatura ng metal sa panahon ng operasyon (sa itaas 845 oK - ibig sabihin, 572 oC).

Ang malutong na pinsalang dulot ng hydrogen ay karaniwang nangyayari sa mga lugar na may mataas na daloy ng init, sa ilalim ng makapal na layer ng mga deposito, at sa mga hilig o pahalang na tubo, gayundin sa mga lugar ng paglipat ng init na malapit sa mga backing ring. hinang o iba pang mga aparato na pumipigil sa malayang paggalaw ng mga daloy. Ipinakita ng karanasan na ang pinsalang dulot ng hydrogen ay nangyayari sa mga boiler na tumatakbo sa mga presyon na mas mababa sa 1000 psi. pulgada (6.9 MPa).

Ang pinsala sa hydrogen ay kadalasang nagreresulta sa pagkalagot na may makapal na mga gilid. Ang iba pang mga mekanismo na nag-aambag sa pagbuo ng mga bitak na may makapal na mga gilid ay ang stress corrosion cracking, corrosion fatigue, stress fractures, at (sa ilang bihirang kaso) matinding overheating. Maaaring mahirap makitang makilala ang pinsalang dulot ng pinsala sa hydrogen mula sa iba pang uri ng pinsala, ngunit makakatulong dito ang ilan sa mga feature nito.

Halimbawa, ang pinsala sa hydrogen ay halos palaging nauugnay sa pagbuo ng mga butas sa metal (tingnan ang mga pag-iingat na ibinigay sa Kabanata 4 at 6). Iba pang mga uri ng pagkabigo (maliban sa posibleng pagbubukod ng pagkapagod ng kaagnasan, na kadalasang nagsisimula sa mga indibidwal na lababo) ay karaniwang hindi nauugnay sa matinding kaagnasan.

Ang mga pagkabigo ng tubo bilang resulta ng pagkasira ng hydrogen sa metal ay kadalasang nagpapakita ng kanilang sarili bilang ang pagbuo ng isang hugis-parihaba na "window" sa dingding ng tubo, na hindi pangkaraniwan para sa iba pang mga uri ng pagkasira.

Upang masuri ang pagkasira ng mga tubo ng screen, dapat itong isaalang-alang na ang metalurhiko (paunang) nilalaman ng gaseous hydrogen sa pearlitic steel (kabilang ang st. 20) ay hindi lalampas sa 0.5-1 cm3/100 g. Kapag ang nilalaman ng hydrogen ay mas mataas sa 4--5 cm3/100g, ang mga mekanikal na katangian ng bakal ay lumalala nang malaki. Kasabay nito, kinakailangan na mag-focus pangunahin sa lokal na nilalaman ng natitirang hydrogen, dahil sa kaso ng mga malutong na bali ng mga tubo ng screen, ang isang matalim na pagkasira sa mga katangian ng metal ay sinusunod lamang sa isang makitid na zone sa kahabaan ng pipe cross. seksyon na may palaging kasiya-siyang istraktura at mekanikal na katangian katabing metal sa layo na 0.2-2mm lamang.

Ang nakuha na mga halaga ng average na konsentrasyon ng hydrogen sa gilid ng pagkawasak ay 5-10 beses na mas mataas kaysa sa paunang nilalaman nito para sa istasyon 20, na hindi maaaring magkaroon ng makabuluhang epekto sa pinsala ng mga tubo.

Ang ipinakita na mga resulta ay nagpapahiwatig na ang hydrogen embrittlement ay naging mapagpasyang kadahilanan sa pagkasira ng mga tubo sa dingding ng mga boiler ng KrCHPP.

Kinakailangan ng karagdagang pag-aaral kung alin sa mga salik ang may mapagpasyang impluwensya sa prosesong ito: a) thermal cycling dahil sa destabilization ng normal na rehimeng kumukulo sa mga lugar na may tumaas na daloy ng init sa pagkakaroon ng mga deposito sa evaporative surface, at, bilang resulta , pinsala sa mga proteksiyon na oxide film na sumasaklaw dito; b) ang presensya sa gumaganang daluyan ng mga kinakaing unti-unti na impurities, na tumututok sa mga deposito malapit sa ibabaw ng pagsingaw; c) ang pinagsamang pagkilos ng mga salik na "a" at "b".

Ang tanong ng papel ng rehimeng pugon ay partikular na interes. Ang likas na katangian ng mga kurba ay nagpapahiwatig ng akumulasyon ng hydrogen sa ilang mga kaso malapit sa panlabas na ibabaw ng mga tubo ng screen. Posible ito, una sa lahat, kung mayroong isang siksik na layer ng sulfide sa ipinahiwatig na ibabaw, na higit sa lahat ay hindi natatagusan ng hydrogen na nagkakalat mula sa panloob na ibabaw hanggang sa panlabas. Ang pagbuo ng mga sulfide ay dahil sa: mataas na sulfur na nilalaman ng sinunog na gasolina; naghahagis ng sulo sa mga panel ng screen. Ang isa pang dahilan ng metal hydrogenation sa panlabas na ibabaw ay ang paglitaw ng mga proseso ng kaagnasan kapag ang metal ay nakipag-ugnayan sa mga tambutso na gas. Tulad ng ipinakita ng pagsusuri ng mga panlabas na deposito ng mga tubo ng boiler, kadalasan ang parehong mga sanhi na ito ay naganap.

Ang papel na ginagampanan ng rehimen ng pagkasunog ay ipinahayag din sa kaagnasan ng mga tubo sa dingding sa ilalim ng pagkilos ng malinis na tubig, na madalas na sinusunod sa mga generator ng singaw mataas na presyon. Ang mga sentro ng kaagnasan ay karaniwang matatagpuan sa zone ng maximum na mga lokal na thermal load at lamang sa pinainit na ibabaw ng tubo. Ang hindi pangkaraniwang bagay na ito ay humahantong sa pagbuo ng mga bilog o elliptical depression na may diameter na higit sa 1 cm.

Ang sobrang pag-init ng metal ay madalas na nangyayari sa pagkakaroon ng mga deposito dahil sa ang katunayan na ang halaga ng pinaghihinalaang init ay halos pareho para sa parehong malinis na tubo at isang tubo na naglalaman ng sukat, ang temperatura ng tubo ay magkakaiba.

Ang mga phenomena ng kaagnasan sa mga boiler ay kadalasang lumilitaw sa panloob na init-stressed na ibabaw at medyo mas madalas sa panlabas.

Sa huling kaso, ang pagkasira ng metal ay dahil - sa karamihan ng mga kaso - sa pinagsamang pagkilos ng kaagnasan at pagguho, na kung minsan ay may nangingibabaw na kahalagahan.

Ang isang panlabas na palatandaan ng pagkasira ng pagguho ay isang malinis na ibabaw ng metal. Sa ilalim ng corrosive action, ang mga produkto ng corrosion ay karaniwang nananatili sa ibabaw nito.

Panloob (sa kapaligirang pantubig) ang mga proseso ng kaagnasan at sukat ay maaaring magpalala ng panlabas na kaagnasan (sa gaseous na kapaligiran) dahil sa thermal resistance ng layer ng scale at corrosion deposits, at, dahil dito, ang pagtaas ng temperatura sa ibabaw ng metal.

Ang panlabas na kaagnasan ng metal (mula sa gilid ng boiler furnace) ay nakasalalay sa iba't ibang mga kadahilanan, ngunit, higit sa lahat, sa uri at komposisyon ng gasolina na sinusunog.

Kaagnasan ng mga gas-oil boiler

Ang langis ng gasolina ay naglalaman ng mga organikong compound ng vanadium at sodium. Kung ang mga natunaw na deposito ng slag na naglalaman ng mga compound ng vanadium (V) ay naipon sa dingding ng pipe na nakaharap sa hurno, pagkatapos ay may malaking labis na hangin at / o isang temperatura ng ibabaw ng metal na 520-880 ° C, ang mga sumusunod na reaksyon ay nangyayari:

4Fe + 3V2O5 = 2Fe2O3 + 3V2O3 (1)

V2O3 + O2 = V2O5 (2)

Fe2O3 + V2O5 = 2FeVO4 (3)

7Fe + 8FeVO4 = 5Fe3O4 + 4V2O3 (4)

(Mga compound ng sodium) + O2 = Na2O (5)

Ang isa pang mekanismo ng kaagnasan na kinasasangkutan ng vanadium (liquid eutectic mixture) ay posible rin:

2Na2O. V2O4 . 5V2O5 + O2 = 2Na2O. 6V2O5 (6)

Na2O. 6V2O5 + M = Na2O. V2O4 . 5V2O5 + MO (7)

(M - metal)

Ang mga compound ng vanadium at sodium sa panahon ng pagkasunog ng gasolina ay na-oxidized sa V2O5 at Na2O. Sa mga deposito na nakadikit sa ibabaw ng metal, ang Na2O ay isang panali. Ang likido na nabuo bilang isang resulta ng mga reaksyon (1)-(7) ay natutunaw ang proteksiyon na pelikula ng magnetite (Fe3O4), na humahantong sa oksihenasyon ng metal sa ilalim ng mga deposito (temperatura ng pagkatunaw ng mga deposito (slag) ay 590-880 ° C).

Bilang resulta ng mga prosesong ito, ang mga dingding ng mga tubo ng screen na nakaharap sa hurno ay pantay na pinanipis.

Ang pagtaas sa temperatura ng metal, kung saan ang mga compound ng vanadium ay nagiging likido, ay pinadali ng panloob na mga deposito ng sukat sa mga tubo. At sa gayon, kapag naabot ang temperatura ng yield point ng metal, ang isang pipe rupture ay nangyayari - isang kinahinatnan ng pinagsamang pagkilos ng panlabas at panloob na mga deposito.

Ang mga pangkabit na bahagi ng mga screen ng pipe, pati na rin ang mga protrusions ng pipe welds, ay nabubulok din - ang pagtaas ng temperatura sa kanilang ibabaw ay nagpapabilis: hindi sila pinalamig ng pinaghalong singaw-tubig, tulad ng mga tubo.

Ang langis ng gasolina ay maaaring maglaman ng sulfur (2.0-3.5%) sa anyo ng mga organic compound, elemental sulfur, sodium sulfate (Na2SO4), na pumapasok sa langis mula sa pagbuo ng tubig. Sa ibabaw ng metal sa ilalim ng gayong mga kondisyon, ang vanadium corrosion ay sinamahan ng sulfide-oxide corrosion. Ang kanilang magkasanib na pagkilos ay pinaka-binibigkas kapag ang mga deposito ay naglalaman ng 87% V2O5 at 13% Na2SO4, na tumutugma sa nilalaman ng vanadium at sodium sa langis ng gasolina sa isang ratio na 13/1.

Sa taglamig, kapag nagpainit ng langis ng gasolina na may singaw sa mga tangke (upang mapadali ang pag-draining), ang karagdagang tubig ay pumapasok dito sa halagang 0.5-5.0%. Bunga: ang halaga ng mga deposito sa mababang temperatura na ibabaw ng boiler ay tumataas, at, malinaw naman, ang kaagnasan ng mga pipeline ng langis ng gasolina at mga tangke ng langis ay tumataas.

Bilang karagdagan sa inilarawan sa itaas na pamamaraan para sa pagkasira ng boiler screen tubes, kaagnasan ng mga superheater, festoon tubes, boiler bundle, ang mga economizer ay may ilang mga tampok dahil sa pagtaas - sa ilang mga seksyon - mga bilis ng gas, lalo na ang mga naglalaman ng hindi nasusunog na mga particle ng langis ng gasolina at exfoliated. mga particle ng slag.

Pagkilala sa kaagnasan

Ang panlabas na ibabaw ng mga tubo ay natatakpan ng isang siksik na enamel-tulad ng layer ng kulay-abo at madilim na kulay-abo na mga deposito. Sa gilid na nakaharap sa pugon, mayroong isang pagnipis ng tubo: ang mga patag na seksyon at mababaw na mga bitak sa anyo ng "mga marka" ay malinaw na nakikita kung ang ibabaw ay nalinis ng mga deposito at mga pelikulang oxide.

Kung ang tubo ay nawasak sa isang emergency, pagkatapos ay makikita ang isang through longitudinal narrow crack.

Kaagnasan ng durog na mga boiler ng karbon

Sa kaagnasan na nabuo sa pamamagitan ng pagkilos ng mga produkto ng pagkasunog ng karbon, ang asupre at ang mga compound nito ay napakahalaga. Bilang karagdagan, ang kurso ng mga proseso ng kaagnasan ay apektado ng mga chlorides (pangunahin ang NaCl) at alkali metal compound. Ang kaagnasan ay malamang kapag ang karbon ay naglalaman ng higit sa 3.5% sulfur at 0.25% chlorine.

Ang fly ash na naglalaman ng mga alkali compound at sulfur oxide ay idineposito sa ibabaw ng metal sa temperatura na 560-730 °C. Sa kasong ito, bilang isang resulta ng patuloy na mga reaksyon, ang mga alkali sulfate ay nabuo, halimbawa, K3Fe(SO4)3 at Na3Fe(SO4)3. Ang molten slag na ito, naman, ay sumisira (natutunaw) ang protective oxide layer sa metal - magnetite (Fe3O4).

Ang rate ng kaagnasan ay pinakamataas sa temperatura ng metal na 680-730 °C, sa pagtaas nito, bumababa ang rate dahil sa thermal decomposition ng mga kinakaing unti-unti na sangkap.

Ang pinakamalaking kaagnasan ay nasa mga outlet pipe ng superheater, kung saan ang temperatura ng singaw ay pinakamataas.

Pagkilala sa kaagnasan

Sa mga tubo ng screen, ang mga patag na lugar ay maaaring maobserbahan sa magkabilang panig ng tubo, na napapailalim sa pagkasira ng kaagnasan. Ang mga lugar na ito ay matatagpuan sa isang anggulo ng 30-45 °C sa bawat isa at natatakpan ng isang layer ng sediments. Sa pagitan ng mga ito ay isang medyo "malinis" na lugar, na napapailalim sa "frontal" na epekto ng daloy ng gas.

Ang mga deposito ay binubuo ng tatlong layer: ang panlabas na layer ay porous fly ash, ang intermediate na layer ay maputi-puti na tubig na natutunaw na alkali sulfate, at ang panloob na layer ay makintab na itim na iron oxides (Fe3O4) at sulfides (FeS).

Sa mababang temperatura na mga bahagi ng mga boiler - economizer, air heater, exhaust fan- ang temperatura ng metal ay bumaba sa ibaba ng "dew point" ng sulfuric acid.

Kapag nasusunog solid fuel bumababa ang temperatura ng gas mula 1650 °C sa flare hanggang 120 °C o mas mababa sa chimney.

Dahil sa paglamig ng mga gas, ang sulfuric acid ay nabuo sa vapor phase, at sa pakikipag-ugnay sa isang mas malamig na ibabaw ng metal, ang mga singaw ay nagpapalapot upang bumuo ng likidong sulfuric acid. Ang "dew point" ng sulfuric acid ay 115-170 °C (marahil higit pa - depende ito sa nilalaman ng singaw ng tubig at sulfur oxide (SO3) sa stream ng gas).

Ang proseso ay inilalarawan ng mga reaksyon:

S + O2 = SO2 (8)

SO3 + H2O = H2SO4 (9)

H2SO4 + Fe = FeSO4 + H2 (10)

Sa pagkakaroon ng iron at vanadium oxides, posible ang catalytic oxidation ng SO3:

2SO2 + O2 = 2SO3 (11)

Sa ilang mga kaso, ang sulfuric acid corrosion kapag nasusunog ang karbon ay hindi gaanong makabuluhan kaysa kapag nasusunog ang kayumanggi, shale, pit, at maging ang natural na gas - dahil sa medyo mas malaking paglabas ng singaw ng tubig mula sa kanila.

Pagkilala sa kaagnasan

Ang ganitong uri ng kaagnasan ay nagdudulot ng pare-parehong pagkasira ng metal. Karaniwan ang ibabaw ay magaspang, na may bahagyang kalawang na patong, at katulad ng isang ibabaw na walang mga nakakaagnas na phenomena. Sa matagal na pagkakalantad, ang metal ay maaaring sakop ng mga deposito ng mga produkto ng kaagnasan, na dapat na maingat na alisin sa panahon ng pagsusuri.

Kaagnasan sa panahon ng pagkaantala ng serbisyo

Lumilitaw ang ganitong uri ng kaagnasan sa economizer at sa mga lugar na iyon ng boiler kung saan ang mga panlabas na ibabaw ay natatakpan ng mga sulfur compound. Habang lumalamig ang boiler, bumababa ang temperatura ng metal sa ibaba ng "dew point" at, tulad ng inilarawan sa itaas, kung may mga deposito ng asupre, nabuo ang sulfuric acid. Marahil ang isang intermediate compound ay sulfurous acid (H2SO3), ngunit ito ay napaka-unstable at agad na nagiging sulfuric acid.

Pagkilala sa kaagnasan

Ang mga ibabaw ng metal ay karaniwang pinahiran ng mga coatings. Kung aalisin ang mga ito, ang mga lugar ng pagkasira ng metal ay matatagpuan, kung saan mayroong mga deposito ng asupre at mga lugar ng non-corroded na metal. Ang hitsura na ito ay nakikilala ang kaagnasan sa isang tumigil na boiler mula sa inilarawan sa itaas na kaagnasan ng metal ng economizer at iba pang "malamig" na bahagi ng operating boiler.

Kapag hinuhugasan ang boiler, ang mga phenomena ng kaagnasan ay ipinamamahagi nang higit pa o hindi gaanong pantay sa ibabaw ng metal dahil sa pagguho ng mga deposito ng asupre at hindi sapat na pagpapatayo ng mga ibabaw. Sa hindi sapat na paghuhugas, ang kaagnasan ay naisalokal kung saan mayroong mga sulfur compound.

pagguho ng metal

Ang erosive na pagkasira ng metal sa ilalim ng ilang mga kundisyon ay napapailalim sa iba't ibang sistema boiler parehong mula sa loob at labas ng pinainit na metal, at kung saan nagaganap ang magulong daloy sa mataas na bilis.

Tanging turbine erosion ang isinasaalang-alang sa ibaba.

Ang mga turbine ay napapailalim sa pagguho mula sa epekto ng mga solidong particle at droplet ng steam condensate. Ang mga solidong particle (oxides) ay nag-exfoliate mula sa panloob na ibabaw ng mga superheater at steam pipeline, lalo na sa ilalim ng mga kondisyon ng lumilipas na mga proseso ng thermal.

Ang mga droplet ng steam condensate ay pangunahing sumisira sa mga ibabaw ng mga blades ng huling yugto ng turbine at ang mga pipeline ng paagusan. Ang erosive at corrosive na epekto ng steam condensate ay posible kung ang condensate ay "maasim" - ang pH ay mas mababa sa limang yunit. Mapanganib din ang kaagnasan sa pagkakaroon ng singaw ng chloride (hanggang sa 12% sa bigat ng mga deposito) at caustic soda sa mga patak ng tubig.

Pagkilala sa pagguho

Ang pagkasira ng metal mula sa mga epekto ng mga patak ng condensate ay pinaka-kapansin-pansin sa mga nangungunang gilid ng mga blades ng turbine. Ang mga gilid ay natatakpan ng manipis na nakahalang ngipin at mga uka (grooves), maaaring may mga hilig na conical protrusions na nakadirekta sa mga epekto. May mga protrusions sa mga nangungunang gilid ng mga blades at halos wala sa kanilang mga likurang eroplano.

Ang pinsala mula sa mga solidong particle ay nasa anyo ng mga gaps, microdents at notches sa mga nangungunang gilid ng mga blades. Ang mga grooves at inclined cone ay wala.

Ang pagkilala sa mga uri ng kaagnasan ay mahirap, at, samakatuwid, ang mga pagkakamali ay hindi pangkaraniwan sa pagtukoy ng mga teknolohikal at ekonomikong pinakamainam na mga hakbang upang malabanan ang kaagnasan. Ang mga pangunahing kinakailangang hakbang ay kinuha alinsunod sa mga regulasyon, na nagtatakda ng mga limitasyon ng mga pangunahing initiators ng kaagnasan.

GOST 20995-75 "Mga steam boiler nakatigil na presyon hanggang sa 3.9 MPa. Ang mga tagapagpahiwatig ng kalidad ng tubig ng feed at singaw" ay nag-standardize ng mga tagapagpahiwatig sa tubig ng feed: transparency, iyon ay, ang dami ng nasuspinde na mga impurities; pangkalahatang katigasan, nilalaman ng mga compound ng bakal at tanso - pag-iwas sa pagbuo ng sukat at mga deposito ng bakal at tansong oksido; pH value - pag-iwas sa alkali at acid corrosion at din foaming sa boiler drum; nilalaman ng oxygen - pag-iwas sa kaagnasan ng oxygen; nilalaman ng nitrite - pag-iwas sa kaagnasan ng nitrite; nilalaman ng langis - pag-iwas sa pagbubula sa boiler drum.

Ang mga halaga ng mga pamantayan ay tinutukoy ng GOST depende sa presyon sa boiler (samakatuwid, sa temperatura ng tubig), sa kapangyarihan ng lokal. daloy ng init at teknolohiya sa paggamot ng tubig.

Kapag sinisiyasat ang mga sanhi ng kaagnasan, una sa lahat, kinakailangang siyasatin (kung magagamit) ang mga lugar ng pagkasira ng metal, pag-aralan ang mga kondisyon ng pagpapatakbo ng boiler sa panahon ng pre-aksidente, pag-aralan ang kalidad ng feed water, singaw at mga deposito , at pag-aralan ang mga tampok ng disenyo ng boiler.

Sa panlabas na pagsusuri maaaring paghinalaan ang mga sumusunod na uri ng kaagnasan.

Oxygen corrosion

: mga seksyon ng pasukan mga tubo ng mga economizer ng bakal; supply ng mga pipeline kapag nakakatugon sa hindi sapat na deoxygenated (sa itaas ng normal) na tubig - "mga breakthrough" ng oxygen sa kaso ng mahinang deaeration; feed water heater; lahat ng mga basang lugar ng boiler sa panahon ng pagsasara nito at pagkabigo na gumawa ng mga hakbang upang maiwasan ang pagpasok ng hangin sa boiler, lalo na sa mga stagnant na lugar, kapag nag-draining ng tubig, mula sa kung saan mahirap alisin ang steam condensate o ganap na punan ito ng tubig, halimbawa, patayong mga tubo ng mga superheater. Sa panahon ng downtime, ang kaagnasan ay pinahusay (na-localize) sa pagkakaroon ng alkali (mas mababa sa 100 mg/l).

Ang kaagnasan ng oxygen ay bihirang (kapag ang nilalaman ng oxygen sa tubig ay makabuluhang mas mataas kaysa sa pamantayan - 0.3 mg / l) ay nagpapakita mismo sa mga aparato ng paghihiwalay ng singaw ng mga boiler drum at sa dingding ng mga drum sa hangganan ng antas ng tubig; sa mga downpipe. Sa mga tumataas na tubo, hindi nangyayari ang kaagnasan dahil sa deaerating na epekto ng mga bula ng singaw.

Uri at kalikasan ng pinsala. Ang mga ulser na may iba't ibang lalim at diyametro, kadalasang natatakpan ng mga tubercle, ang itaas na crust nito ay mapula-pula na iron oxides (marahil hematite Fe 2 O 3). Katibayan ng aktibong kaagnasan: sa ilalim ng crust ng tubercles - isang itim na likido na namuo, malamang na magnetite (Fe 3 O 4) na may halong sulfate at chlorides. Sa damped corrosion, mayroong walang laman sa ilalim ng crust, at ang ilalim ng ulser ay natatakpan ng mga deposito ng sukat at putik.

Sa pH > 8.5 - bihira ang mga ulser, ngunit mas malaki at mas malalim, sa pH< 8,5 - встречаются чаще, но меньших размеров. Только вскрытие бугорков помогает интерпретировать бугорки не как поверхностные отложения, а как следствие коррозии.

Sa bilis ng tubig na higit sa 2 m/s, ang mga tubercle ay maaaring magkaroon ng pahaba na hugis sa direksyon ng jet.

. Ang mga crust ng magnetite ay sapat na siksik at maaaring magsilbing isang maaasahang hadlang sa pagtagos ng oxygen sa mga tubercle. Ngunit sila ay madalas na nawasak bilang isang resulta ng pagkapagod ng kaagnasan, kapag ang temperatura ng tubig at metal ay nagbabago nang paikot: madalas na pagsara at pagsisimula ng boiler, pulsating na paggalaw ng pinaghalong steam-water, stratification ng steam-water mixture sa hiwalay na singaw at sunud-sunod na mga saksakan ng tubig.

Ang kaagnasan ay tumitindi sa pagtaas ng temperatura (hanggang sa 350 °C) at pagtaas ng nilalaman ng chloride sa tubig ng boiler. Minsan ang kaagnasan ay pinahuhusay ng mga produkto ng thermal decomposition ng ilang organikong bagay magpakain ng tubig.

kanin. isa. Hitsura kaagnasan ng oxygen

Alkaline (sa isang mas makitid na kahulugan - intergranular) kaagnasan

Mga lugar ng kaagnasan pinsala sa metal. Pipe sa mataas na kapangyarihan init daloy zone (burner area at sa tapat ng pinahabang tanglaw) - 300-400 kW / m 2 at kung saan ang metal temperatura ay 5-10 ° C mas mataas kaysa sa kumukulo punto ng tubig sa isang ibinigay na presyon; pahilig at pahalang na mga tubo kung saan mahina ang sirkulasyon ng tubig; mga lugar sa ilalim ng makapal na deposito; mga zone na malapit sa mga backing ring at sa mga welds mismo, halimbawa, sa mga lugar ng hinang ng mga intra-drum steam separator device; mga lugar na malapit sa mga rivet.

Uri at kalikasan ng pinsala. Mga hemispherical o elliptical depression na puno ng mga produktong corrosion, kadalasang may kasamang makintab na mga kristal ng magnetite (Fe 3 O 4). Karamihan sa mga recess ay natatakpan ng matigas na crust. Sa gilid ng mga tubo na nakaharap sa pugon, ang mga recesses ay maaaring konektado, na bumubuo ng isang tinatawag na corrosion path na 20-40 mm ang lapad at hanggang 2-3 m ang haba.

Kung ang crust ay hindi sapat na matatag at siksik, kung gayon ang kaagnasan ay maaaring humantong - sa ilalim ng mga kondisyon ng mekanikal na stress - sa hitsura ng mga bitak sa metal, lalo na malapit sa mga bitak: rivets, rolling joints, welding point ng steam separation device.

Mga sanhi ng pinsala sa kaagnasan. Sa mataas na temperatura- higit sa 200 ° C - at isang mataas na konsentrasyon ng caustic soda (NaOH) - 10% o higit pa - ang proteksiyon na pelikula (crust) sa metal ay nawasak:

4NaOH + Fe 3 O 4 \u003d 2NaFeO 2 + Na 2 FeO 2 + 2H 2 O (1)

Ang intermediate na produkto na NaFeO 2 ay sumasailalim sa hydrolysis:

4NаFeО 2 + 2Н 2 О = 4NаОН + 2Fe 2 О 3 + 2Н 2 (2)

Iyon ay, sa reaksyong ito (2), ang sodium hydroxide ay nabawasan, sa mga reaksyon (1), (2) hindi ito natupok, ngunit gumaganap bilang isang katalista.

Kapag inalis ang magnetite, ang sodium hydroxide at tubig ay maaaring direktang mag-react sa iron upang maglabas ng atomic hydrogen:

2NaOH + Fe \u003d Na 2 FeO 2 + 2H (3)

4H 2 O + 3Fe \u003d Fe 3 O 4 + 8H (4)

Ang pinakawalan na hydrogen ay nakakapag-diffuse sa metal at bumubuo ng methane (CH 4) na may iron carbide:

4H + Fe 3 C \u003d CH 4 + 3Fe (5)

Posible rin na pagsamahin ang atomic hydrogen sa molecular hydrogen (H + H = H 2).

Ang methane at molecular hydrogen ay hindi maaaring tumagos sa metal; sila ay nag-iipon sa mga hangganan ng butil at, sa pagkakaroon ng mga bitak, lumalawak at lumalalim ang mga ito. Bilang karagdagan, pinipigilan ng mga gas na ito ang pagbuo at pagsiksik ng mga proteksiyon na pelikula.

Ang isang puro solusyon ng caustic soda ay nabuo sa mga lugar ng malalim na pagsingaw ng tubig ng boiler: siksik na mga deposito ng mga asing-gamot (isang uri ng undersludge corrosion); bubble boiling crisis, kapag ang isang matatag na vapor film ay nabuo sa ibabaw ng metal - doon ang metal ay halos hindi nasira, ngunit ang caustic soda ay puro sa mga gilid ng pelikula, kung saan nagaganap ang aktibong pagsingaw; ang pagkakaroon ng mga bitak kung saan nagaganap ang pagsingaw, na iba sa pagsingaw sa buong dami ng tubig: ang caustic soda ay sumingaw na mas malala kaysa sa tubig, hindi nahuhugasan ng tubig at naiipon. Kumikilos sa metal, ang caustic soda ay bumubuo ng mga bitak sa mga hangganan ng butil na nakadirekta sa loob ng metal (isang uri ng intergranular corrosion ay crevice corrosion).

Ang intergranular corrosion sa ilalim ng impluwensya ng alkaline boiler na tubig ay madalas na puro sa boiler drum.

kanin. Fig. 3. Intergranular corrosion: a - metal microstructure bago ang corrosion, b - microstructure sa yugto ng corrosion, pagbuo ng mga bitak sa kahabaan ng metal grain boundary

Ang ganitong nakakapinsalang epekto sa metal ay posible lamang sa sabay-sabay na pagkakaroon ng tatlong mga kadahilanan:

- lokal na makunat na mekanikal na mga stress na malapit sa o bahagyang lumampas sa lakas ng ani, iyon ay, 2.5 MN/mm 2;

- maluwag na joints ng mga bahagi ng drum (nabanggit sa itaas), kung saan ang malalim na pagsingaw ng tubig ng boiler ay maaaring mangyari at kung saan ang naipon na caustic soda ay natutunaw ang protective film ng iron oxides (NaOH concentration ay higit sa 10%, ang temperatura ng tubig ay higit sa 200 ° C at - lalo na - mas malapit sa 300 ° C). Kung ang boiler ay pinatatakbo na may presyon na mas mababa kaysa sa pasaporte ng isa (halimbawa, 0.6-0.7 MPa sa halip na 1.4 MPa), kung gayon ang posibilidad ng ganitong uri ng kaagnasan ay bumababa;

- isang hindi kanais-nais na kumbinasyon ng mga sangkap sa tubig ng boiler, kung saan walang kinakailangang mga proteksiyon na konsentrasyon ng mga inhibitor ng ganitong uri ng kaagnasan. Ang mga sodium salt ay maaaring kumilos bilang mga inhibitor: sulfates, carbonates, phosphates, nitrates, sulfite cellulose liquor.

kanin. 4. Hitsura ng intergranular corrosion

Ang mga bitak ng kaagnasan ay hindi bubuo kung ang ratio ay sinusunod:

(Na 2 SO 4 + Na 2 CO 3 + Na 3 PO 4 + NaNO 3) / (NaOH) ≥ 5, 3 (6)

kung saan Na 2 SO 4, Na 2 CO 3, Na 3 PO 4, NaNO 3, NaOH - ang nilalaman ng sodium sulfate, sodium carbonate, sodium phosphate, sodium nitrate at sodium hydroxide, ayon sa pagkakabanggit, mg / kg.

Ang mga boiler na kasalukuyang ginagawa ay walang kahit isa sa mga kondisyon ng kaagnasan na ito.

Ang pagkakaroon ng mga silikon na compound sa tubig ng boiler ay maaari ding mapahusay ang intergranular corrosion.

Ang NaCl sa ilalim ng mga kundisyong ito ay hindi isang corrosion inhibitor. Ito ay ipinakita sa itaas: ang mga chlorine ions (Сl -) ay mga corrosion accelerators, dahil sa kanilang mataas na kadaliang mapakilos at maliit na sukat, madali silang tumagos sa mga proteksiyon na oxide film at bumubuo ng mataas na natutunaw na mga asing-gamot na may bakal (FeCl 2, FeCl 3) sa halip na hindi natutunaw na mga iron oxide. .

Sa tubig ng mga boiler house, ang mga halaga ng kabuuang mineralization ay tradisyonal na kinokontrol, at hindi ang nilalaman ng mga indibidwal na asin. Marahil, para sa kadahilanang ito, ang pagrarasyon ay ipinakilala hindi ayon sa ipinahiwatig na ratio (6), ngunit ayon sa halaga ng kamag-anak na alkalinity ng tubig ng boiler:

Shch q rel = Shch ov rel = Shch ov 40 100/S ov ≤ 20, (7)

kung saan ang U q rel - relatibong alkalinity ng tubig ng boiler,%; Shch ov rel - relatibong alkalinity ng ginagamot (karagdagang) tubig, %; Shch ov - kabuuang alkalinity ng ginagamot (karagdagang) tubig, mmol/l; S ov - mineralization ng ginagamot (karagdagang) tubig (kabilang ang nilalaman ng chlorides), mg / l.

Ang kabuuang alkalinity ng ginagamot (karagdagang) tubig ay maaaring kunin nang pantay, mmol/l:

- pagkatapos ng sodium cationization - kabuuang alkalinity ng pinagmumulan ng tubig;

- pagkatapos ng hydrogen-sodium cationization parallel - (0.3-0.4), o sequential na may "gutom" na pagbabagong-buhay ng hydrogen-cationite filter - (0.5-0.7);

- pagkatapos ng sodium cationization na may acidification at sodium chlorine ionization - (0.5-1.0);

- pagkatapos ng ammonium-sodium cationization - (0.5-0.7);

- pagkatapos ng liming sa 30-40 ° C - (0.35-1.0);

- pagkatapos ng coagulation - (W tungkol sa ref - D hanggang), kung saan W tungkol sa ref - kabuuang alkalinity ng pinagmumulan ng tubig, mmol/l; D hanggang - dosis ng coagulant, mmol/l;

- pagkatapos ng soda lime sa 30-40 °C - (1.0-1.5), at sa 60-70 °C - (1.0-1.2).

Ang mga halaga ng kamag-anak na alkalinity ng tubig ng boiler ayon sa mga pamantayan ng Rostekhnadzor ay tinatanggap,%, hindi hihigit sa:

- para sa mga boiler na may riveted drums - 20;

- para sa mga boiler na may welded drums at pipe na pinagsama sa kanila - 50;

- para sa mga boiler na may welded drums at pipe na hinangin sa kanila - anumang halaga, hindi standardized.

kanin. 4. Ang resulta ng intergranular corrosion

Ayon sa mga pamantayan ng Rostekhnadzor, ang U kv rel ay isa sa mga pamantayan ligtas na trabaho mga boiler. Mas tama na suriin ang criterion ng potensyal na alkaline aggressiveness ng boiler water, na hindi isinasaalang-alang ang nilalaman ng chlorine ion:

K u = (S ov - [Сl - ]) / 40 u ov, (8)

kung saan K u - criterion ng potensyal na alkaline aggressiveness ng boiler water; S s - kaasinan ng ginagamot (karagdagang) tubig (kabilang ang nilalaman ng chlorides), mg/l; Cl - - ang nilalaman ng chlorides sa ginagamot (karagdagang) tubig, mg/l; Shch ov - kabuuang alkalinity ng ginagamot (karagdagang) tubig, mmol/l.

Maaaring kunin ang halaga ng K u:

- para sa mga boiler na may riveted drums na may presyon na higit sa 0.8 MPa ≥ 5;

- para sa mga boiler na may mga welded drum at pipe na pinagsama sa kanila na may presyon na higit sa 1.4 MPa ≥ 2;

- para sa mga boiler na may welded drums at pipe na hinangin sa kanila, pati na rin para sa mga boiler na may welded drums at pipe na pinagsama sa kanila na may presyon na hanggang 1.4 MPa at boiler na may riveted drums na may presyon na hanggang 0.8 MPa - huwag mag-standardize.

Subslurry corrosion

Pinagsasama ng pangalang ito ang ilang iba't ibang uri ng kaagnasan (alkaline, oxygen, atbp.). Ang akumulasyon ng maluwag at porous na mga deposito at putik sa iba't ibang mga zone ng boiler ay nagiging sanhi ng kaagnasan ng metal sa ilalim ng putik. pangunahing dahilan: kontaminasyon ng feed water na may mga iron oxide.

Nitrite corrosion

. Mga screen at boiler pipe ng boiler sa gilid na nakaharap sa pugon.

Uri at kalikasan ng pinsala. Bihirang, mahigpit na limitado ang malalaking ulser.

. Sa pagkakaroon ng nitrite ions (NO - 2) sa feed water na higit sa 20 μg / l, ang temperatura ng tubig ay higit sa 200 ° C, ang mga nitrite ay nagsisilbing cathodic depolarizers ng electrochemical corrosion, na bumabawi sa HNO 2, NO, N 2 (tingnan sa itaas).

Steam-water corrosion

Mga lugar ng kaagnasan pinsala sa metal. Outlet ng mga superheater coil, superheated steam lines, pahalang at bahagyang hilig na steam generating pipe sa mga lugar na mahina ang sirkulasyon ng tubig, minsan itaas na generatrix outlet coils ng kumukulong tubig economizers.

Uri at kalikasan ng pinsala. Mga plake ng siksik na itim na oksido ng bakal (Fe 3 O 4), matatag na nakagapos sa metal. Sa mga pagbabago sa temperatura, ang pagpapatuloy ng plaka (crust) ay nasira, ang mga kaliskis ay bumagsak. Unipormeng pagnipis ng metal na may mga umbok, mga paayon na bitak, mga putol.

Maaari itong matukoy bilang subslurry corrosion: sa anyo ng malalim na mga hukay na may hindi malinaw na mga gilid ng demarcated, mas madalas na malapit sa mga welds na nakausli sa loob ng pipe, kung saan naipon ang slurry.

Mga sanhi ng pinsala sa kaagnasan:

- daluyan ng paghuhugas - singaw sa mga superheater, mga pipeline ng singaw, singaw na "mga unan" sa ilalim ng isang layer ng putik;

- ang temperatura ng metal (bakal 20) ay higit sa 450 ° C, ang init na pagkilos ng bagay sa seksyon ng metal ay 450 kW / m 2;

- paglabag sa mode ng pagkasunog: slagging ng mga burner, pagtaas ng kontaminasyon ng mga tubo sa loob at labas, hindi matatag (vibratory) na pagkasunog, pagpahaba ng sulo patungo sa mga tubo ng mga screen.

Bilang resulta: direktang pakikipag-ugnayan ng kemikal ng bakal sa singaw ng tubig (tingnan sa itaas).

Microbiological corrosion

Dulot ng aerobic at anaerobic bacteria, lumilitaw sa temperaturang 20-80 °C.

Mga lugar ng pagkasira ng metal. Mga tubo at lalagyan sa boiler na may tubig ng tinukoy na temperatura.

Uri at kalikasan ng pinsala. tubercles iba't ibang laki: diameter mula sa ilang milimetro hanggang ilang sentimetro, bihira - ilang sampu-sampung sentimetro. Ang mga tubercle ay natatakpan ng mga siksik na iron oxide - isang basurang produkto ng aerobic bacteria. Sa loob - itim na pulbos at suspensyon (iron sulfide FeS) - isang produkto ng sulfate-reducing anaerobic bacteria, sa ilalim ng black formation - round ulcers.

Mga sanhi ng pinsala. AT natural na tubig Ang mga iron sulfate, oxygen at iba't ibang bakterya ay laging naroroon.

Ang bakal na bakterya sa presensya ng oxygen ay bumubuo ng isang pelikula ng mga iron oxide, kung saan ang anaerobic bacteria ay nagbabawas ng mga sulfate sa iron sulfide (FeS) at hydrogen sulfide (H 2 S). Sa turn, ang hydrogen sulfide ay nagdudulot ng pagbuo ng sulfurous (napaka-unstable) at sulfuric acid, at ang metal ay nabubulok.

Ang ganitong uri ng kaagnasan ay may hindi direktang epekto sa kaagnasan ng boiler: ang daloy ng tubig sa bilis na 2-3 m / s ay napunit ang mga tubercle, dinadala ang kanilang mga nilalaman sa boiler, pinatataas ang akumulasyon ng putik.

Sa mga bihirang kaso, ang kaagnasan na ito ay maaaring mangyari sa boiler mismo, kung sa panahon ng mahabang pag-shutdown ng boiler sa reserba ito ay napuno ng tubig na may temperatura na 50-60 ° C, at ang temperatura ay pinananatili dahil sa hindi sinasadyang pagbagsak ng singaw mula sa mga kalapit na boiler.

"Chelated" kaagnasan

Mga lokasyon ng pinsala sa kaagnasan. Kagamitan kung saan ang singaw ay nahihiwalay sa tubig: boiler drum, steam separator sa loob at labas ng drum, gayundin - bihira - sa feed water piping at economizer.

Uri at kalikasan ng pinsala. Ang ibabaw ng metal ay makinis, ngunit kung ang daluyan ay gumagalaw sa mataas na bilis, kung gayon ang corroded na ibabaw ay hindi makinis, ay may hugis ng horseshoe depression at "buntot" na nakatuon sa direksyon ng paggalaw. Ang ibabaw ay natatakpan ng isang manipis na matte o itim na makintab na pelikula. Walang mga halatang deposito, at walang mga produkto ng kaagnasan, dahil ang "chelate" (mga organikong compound ng polyamine na espesyal na ipinakilala sa boiler) ay gumanti na.

Sa pagkakaroon ng oxygen, na bihirang mangyari sa isang normal na operating boiler, ang corroded na ibabaw ay "pinasaya": pagkamagaspang, mga isla ng metal.

Mga sanhi ng pinsala sa kaagnasan. Ang mekanismo ng pagkilos ng "chelate" ay inilarawan nang mas maaga ("Industrial at heating boiler houses at mini-CHP", 1 (6) ΄ 2011, p. 40).

Ang "Chelate" corrosion ay nangyayari kapag ang isang labis na dosis ng "chelate", ngunit kahit na sa isang normal na dosis ay posible, dahil ang "chelate" ay puro sa mga lugar kung saan mayroong isang masinsinang pagsingaw ng tubig: ang nucleate boiling ay pinalitan ng filmy. Sa mga steam separation device, may mga kaso ng partikular na mapanirang epekto ng "chelate" corrosion dahil sa mataas na turbulent velocities ng tubig at steam-water mixture.

Ang lahat ng inilarawan na pinsala sa kaagnasan ay maaaring magkaroon ng isang synergistic na epekto, upang ang kabuuang pinsala mula sa pinagsamang pagkilos ng iba't ibang mga kadahilanan ng kaagnasan ay maaaring lumampas sa dami ng pinsala mula sa ibang mga klase kaagnasan.

Bilang isang patakaran, ang pagkilos ng mga kinakaing unti-unting ahente ay nagpapahusay sa hindi matatag na rehimen ng thermal ng boiler, na nagiging sanhi ng pagkapagod ng kaagnasan at pinasisigla ang kaagnasan ng thermal fatigue: ang bilang ng mga pagsisimula mula sa isang malamig na estado ay higit sa 100, ang kabuuang bilang ng mga pagsisimula ay higit sa 200 Dahil bihira ang mga ganitong uri ng pagkasira ng metal, ang mga bitak, mga rupture pipe ay may hitsura na kapareho ng mga metal lesyon mula sa iba't ibang uri ng corrosion.

Karaniwan, upang matukoy ang sanhi ng pagkasira ng metal, kinakailangan ang mga karagdagang pag-aaral ng metallographic: X-ray, ultrasound, color at magnetic-powder flaw detection.

Ang iba't ibang mga mananaliksik ay nagmungkahi ng mga programa para sa pag-diagnose ng mga uri ng pinsala sa kaagnasan sa mga bakal na boiler. Ang programa ng VTI (A.F. Bogachev at mga katrabaho) ay kilala - higit sa lahat para sa mga high-pressure power boiler, at ang pagbuo ng Energochermet association - pangunahin para sa low and medium pressure power boiler at waste heat boiler.