Технологии производства композитных материалов. Технологии производства композитных материалов Композитные технологии

Технология композитов решает задачи получения упрочненных материалов. Слово технология происходит, от двух греческих: технэ - мастерство и логос - слово, учение. Обычно в названиях такого типа вторая часть «логия» соответствует понятию «наука». Например, зоология - наука о животных, геология - наука о строении Земли. По аналогии, следовало бы определить технологию как науку о мастерстве.

Технология композитов – раздел технологии материалов

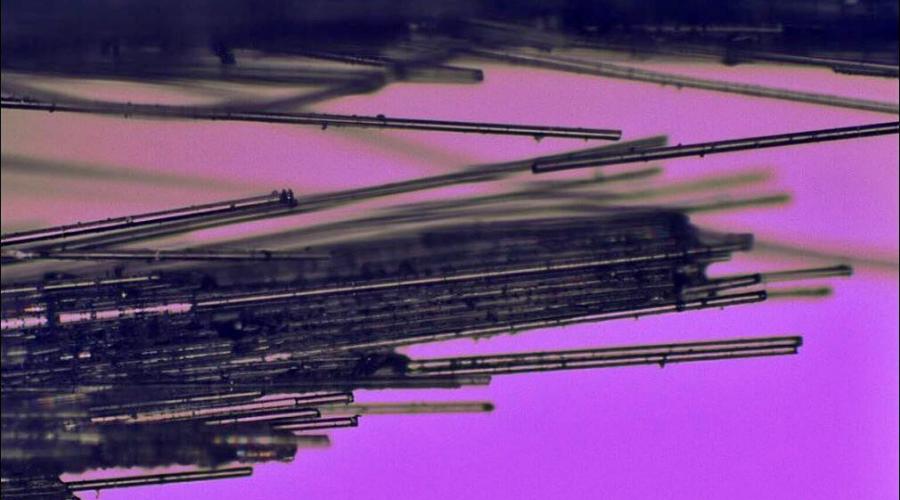

Но слово «наука» рядом со словом «технология» появилось сравнительно недавно. Технология обычно определяется как совокупность способов. Если речь идет о технологии материалов , то это совокупность способов получения и переработки материалов. Волокна как состовляющие материала.

Еще несколько десятков лет назад с таким определением можно было согласиться. А сегодня оно, несомненно, требует уточнения. Сегодня технология материалов - не только совокупность способов, но и наука о получении и обработке материалов, имеющая свою теоретическую базу (теория металлургических процессов, теория обработки давлением, теория термообработки и др.), свои методы исследования, свои принципы. И создание новых материалов немыслимо без использования ее достижений.

Но помня об этом, не следует забывать о первой части слова. Все-таки технология - это еще и мастерство. А мастерство - сродни искусству. Чтобы стать хорошим технологом, нужно кроме знаний иметь и смекалку, и изобретательность. И нужен еще талант. Впрочем, эти качества не лишние в любом деле.

В создании материалов принимают участие люди различных специальностей. Материаловеды-теоретики - это физики, химики, механики, изучающие общие закономерности поведения материалов. Материаловеды-технологи - специалисты, использующие эти закономерности для создания новых материалов и разработки методов их получения. Они являются связующим звеном между теорией и практикой. А есть еще технологи-производственники, которые трудятся непосредственно на заводах и занимаются разработкой процессов получения изделий в промышленных условиях. Мы поговорим о работе материаловедов-технологов.

Волокна как состовляющие материала.

Еще несколько десятков лет назад с таким определением можно было согласиться. А сегодня оно, несомненно, требует уточнения. Сегодня технология материалов - не только совокупность способов, но и наука о получении и обработке материалов, имеющая свою теоретическую базу (теория металлургических процессов, теория обработки давлением, теория термообработки и др.), свои методы исследования, свои принципы. И создание новых материалов немыслимо без использования ее достижений.

Но помня об этом, не следует забывать о первой части слова. Все-таки технология - это еще и мастерство. А мастерство - сродни искусству. Чтобы стать хорошим технологом, нужно кроме знаний иметь и смекалку, и изобретательность. И нужен еще талант. Впрочем, эти качества не лишние в любом деле.

В создании материалов принимают участие люди различных специальностей. Материаловеды-теоретики - это физики, химики, механики, изучающие общие закономерности поведения материалов. Материаловеды-технологи - специалисты, использующие эти закономерности для создания новых материалов и разработки методов их получения. Они являются связующим звеном между теорией и практикой. А есть еще технологи-производственники, которые трудятся непосредственно на заводах и занимаются разработкой процессов получения изделий в промышленных условиях. Мы поговорим о работе материаловедов-технологов.

Технология композитов - задача для специалиста

Возьмем для примера специалиста по технологии композитов . Какие задачи приходится ему решать? Вот одна из них. Даны: борные волокна, намотанные на бобины; алюминий (в любом виде - листы, проволока, порошок, расплав) можно выбрать по своему усмотрению. Требуется: соединить волокна и алюминиевую матрицу друг с другом, получив при этом высокопрочный бороалюминиевый. Технолог должен решить, как это сделать. Чтобы разговор был более конкретным, давайте обсудим, как получить такой композит в виде листа, в котором все волокна распределены равномерно по сечению и уложены параллельно друг другу. Решить поставленную задачу - это значит дать ответы ни три основных вопроса:- Как обеспечить укладку волокон в заданном направлении?

- Как ввести волокна в матрицу, чтобы получить лист с требуемой структурой и свойствами?

- Как предотвратить разупрочнение и разрушение волокон в процессе изготовления материала, обеспечив в то же время прочную связь их с матрицей?

Как сориентировать волокна в композите

Начнем по порядку. Как сориентировать волокна в композите ? Если бы они были достаточно толстыми, как стальные прутья, которыми армируют , особых проблем не возникало бы. Можно по одному уложить в специально подготовленные гнезда. Волокна как основа композитов.

Но предстоит иметь дело с тонкими волокнами диаметром порядка 100 мкм. В листе толщиной 5 мм и шириной 500 мм их будет более 100 тысяч, укладывать вручную каждое волоконце на заранее предусмотренное для него место - задача явно нереальная. Это может выполнить машина. Следует учитывать, что волокна не должны касаться друг друга, их нужно располагать на определенном расстоянии одно от другого, чтобы обеспечить необходимую концентрацию в матрице.

Здесь можно предложить несколько вариантов, но, наверное, один из лучших - тот, который сегодня широко применяется на практике - метод намотки

.

Берут цилиндрический барабан, длина окружности которого равна длине будущего листа, устанавливают на токарный станок и наматывают на него с заданным расстоянием волокна. Идея заключается в том, чтобы потом разрезать все волокна вдоль образующей цилиндра и развернуть их в плоскость, получив один слой параллельных волокон.

Длина этого слоя равна длине окружности барабана. А чтобы сохранить взаимное расположение волокон в слое, нужно до разрезки каким-то образом скрепить их друг с другом. Можно, например, промазать клеем и разрезать по образующей после того, как он высохнет. При этом клей подобрать такой, чтобы при необходимости его легко можно было удалить, скажем, выжечь, нагревая.

Волокна как основа композитов.

Но предстоит иметь дело с тонкими волокнами диаметром порядка 100 мкм. В листе толщиной 5 мм и шириной 500 мм их будет более 100 тысяч, укладывать вручную каждое волоконце на заранее предусмотренное для него место - задача явно нереальная. Это может выполнить машина. Следует учитывать, что волокна не должны касаться друг друга, их нужно располагать на определенном расстоянии одно от другого, чтобы обеспечить необходимую концентрацию в матрице.

Здесь можно предложить несколько вариантов, но, наверное, один из лучших - тот, который сегодня широко применяется на практике - метод намотки

.

Берут цилиндрический барабан, длина окружности которого равна длине будущего листа, устанавливают на токарный станок и наматывают на него с заданным расстоянием волокна. Идея заключается в том, чтобы потом разрезать все волокна вдоль образующей цилиндра и развернуть их в плоскость, получив один слой параллельных волокон.

Длина этого слоя равна длине окружности барабана. А чтобы сохранить взаимное расположение волокон в слое, нужно до разрезки каким-то образом скрепить их друг с другом. Можно, например, промазать клеем и разрезать по образующей после того, как он высохнет. При этом клей подобрать такой, чтобы при необходимости его легко можно было удалить, скажем, выжечь, нагревая.

Как ввести волокна в матрицу

Но лучше поступить по-другому. В качестве скрепляющего средства использовать сам матричный материал. Тогда можно выполнить сразу две задачи, чтобы выдержать правильно технологию композита: зафиксировать волокна в требуемом положении и одновременно ввести их в матрицу , то есть ответить на второй основной вопрос нашей задачи. Мысль неплохая. Но опять возникает все то же неотвязное - как? Как это сделать? Без знаний физики и химии здесь не обойдешься.Электрохимический метод

Можно использовать электрохимический метод , нанося на барабан с намотанными на него волокнами гальваническое покрытие из матричного металла. Это не очень сложно принципиально, но:- требует много времени,

- не все металлы можно так наносить,

- трудно обеспечить нужный состав матрицы, если речь идет о сложных сплавах.

Плазменное напыление покрытий

А вот наиболее подходящий вариант. Использовать плазменное напыление покрытий . При этом способе матричный материал расплавляется потоком низкотемпературной плазмы (ионизированного газа со средней температурой около 10 000 К), этим же потоком он распыляется и переносится на поверхность барабана, покрывая волокна и заполняя промежутки между ними. Плазменный поток получают с помощью специального устройства - плазмотрона, в котором рабочий Газ (азот, аргон, водород, гелий и др.) ионизируется под действием дугового разряда. Хотя образующаяся в обычных плазмотронах плазма называется низкотемпературной, этой «низкой» температуры (10 000 К) вполне достаточно, чтобы расплавить любой из существующих в природе материалов. Капельки расплавленного металла долетают до холодного барабана и, отдавая ему тепло, кристаллизуются, образуя равномерное покрытие на барабане, если тот равномерно вращать. Подлежащий распылению материал (в нашем случае - алюминий) обычно вводят в плазменную струю в виде порошка или проволоки. Внешне процесс нанесения плазменных покрытий напоминает окрашивание с помощью краскопульта. Только вместо краскопульта - плазмотрон, а вместо краски - матричный сплав. В принципе не обязательно для этой цели использовать плазму, можно обойтись газовой горелкой или другим устройством, но плазменное напыление весьма удобно и его широко применяют при создании композитов. Полученный после напыления армированный монослой разрезается по одной из образующих цилиндра и разворачивается в плоскость. Прочность покрытия достаточна, чтобы не давать волокнам сместиться относительно друг друга, но недостаточна, чтобы обеспечить высокую прочность композита. Толщина получаемых монослоев составляет обычно полтора-два диаметра волокон, то есть около 200 мкм, а нам, напомню, нужен лист толщиной 5 мм. Как быть? Опять «как?».Прокатка монослоев

На этот раз ответ искать долго не приходится: нужно сделать слоеный пирог из полученных монослоев, то есть собрать их в пакет нужной толщины и каким-то образом уплотнить, соединив неразъемно друг с другом. Это можно сделать, например, прокаткой монослоев или горячим прессованием. В первом случае пакет нагревают в печи и пропускают между вращающимися валками. Во время прокатки происходит соединение монослоев в монолитный материал и уплотнение матричного материала в каждом монослое, что приводит к повышению прочности матрицы и прочности ее связи с волокнами.Горячее прессование монослоев

Иногда более целесообразно уплотнять пакеты из монослоев не прокаткой, а горячим прессованием . Для этого их укладывают в пресс-форму, длина и ширина рабочей плоскости которой соответствует размерам монослоев, и сверху прижимают пуансоном. Пресс-форма обогревается, чтобы можно было обеспечить требуемую температуру процесса. Нагретый пакет уплотняется, отсюда и название - горячее прессование. Для того, чтобы между монослоями возникла прочная связь и чтобы все частички напыленного матричного металла сварились друг с другом, образовав монолит, нужно дать выдержку под давлением, позволив тем самым сделать свое дело диффузионным процессам. Именно эти процессы вместе с давлением обеспечивают высокие механические свойства нашего слоеного пирога. Вот почему такой способ получения композитов иногда называют диффузионной сваркой.Технология композитов в виде прутка или сложного профиля

Применительно к поставленной задаче мы ответили на второй вопрос - как ввести волокна в матрицу. А как быть, если нужно получить композит в виде прутка или сложного профиля? Очередное «как». Можно снова прибегнуть к прокатке пакетов из монослоев , только не в гладких валках, а в калиброванных, то есть имеющих специальные вырезы, которые соответствуют требуемой конфигурации. А можно применить так называемые жидкофазные методы , когда матрица в процессе получения композита находится в жидком состоянии. Волокна, сматываясь с катушек (число катушек равно числу волокон в композите), проходят, не касаясь друг друга, через ванну с расплавленным матричным металлом, смачиваются им и поступают в фильеру, которая формирует пруток нужного сечения. После этого пруток охлаждается, металл матрицы затвердевает, образуя с волокнами композиционный материал. Таким способом можно получать прутки самых разнообразных профилей. Изделия сложного профиля, например лопатки турбин, удобно получать методом пропитки. В литейную форму, рабочая полость которой соответствует форме лопатки, укладывают волокна (как это сделать - отдельный вопрос, который мы рассматривать сейчас не будем, но сделать это можно, хотя и не просто), а затем в форму заливают жидкий матричный металл. Промежутки между волокнами обычно небольшие, и расплавленному металлу заполнить их трудно, а заполнить нужно, причем как можно быстрее, чтобы волокна не успели раствориться в матрице. Поэтому в большинстве случаев пропитку осуществляют под давлением. Литейную форму вакуумируют, а жидкий металл поступает в нее под атмосферным давлением. Как правило, перепада давлений в одну атмосферу достаточно для быстрой и надежной пропитки. Но это только в случае, когда волокна смачиваются расплавленным матричным металлом. Если этого не происходит, нужно принимать меры. Например, углеродные волокна не смачиваются жидким алюминием, поэтому получить угле-алюминий, просто пропитывая графитовые нити алюминием, не удается. Но если предварительно покрыть эти нити тончайшим слоем хрома или никеля (достаточно нанести покрытие толщиной один микрометр), которые хорошо смачиваются алюминием, пропитка будет обеспечена и композит получить можно. Основное занятие технолога - отвечать на вопрос «как?». Как сделать? Правильные ответы на этот вопрос можно дать, если известны ответы на вопрос «почему?». Если представить себе автомеханика, который умеет закручивать болты и гайки, но не знает устройства автомобиля. Грош ему цена. Так же и технолог, не понимающий физики процессов, происходящих при получении материала,- неполноценный специалист. Например, технолог знает, что во многих случаях после нагрева композит разупрочняется. Сразу возникает задача - как с этим бороться? Этот вопрос аналогичен третьему «как?», поставленному в начале беседы. А чтобы решить эту задачу, нужно знать, почему происходит разупрочнение композита. Ответ на эти вопросы и дает технология композита.Я посвятил истории композитных материалов. Я продолжаю занимать свой досуг этой теме и сегодня хочу рассказать немного о терминах и технологиях прототипирования с использованием полимерных композитов. Если вам нечем заняться длинными зимними вечерами, то вы всегда можете смастерить из углепластиковой ткани сноуборд, корпус для мотоцикла или чехол на смартфон. Конечно, процесс может в итоге выйти дороже, нежели покупка готового продукта, но интересно что-то мастерить своими руками.

Под катом - обзор методов изготовления изделий из композитных материалов. Буду вам благодарен, если в комментариях вы меня дополните, чтобы в результате получился более полный пост.

Композиционный материал создается минимум из двух компонентов с четкой границей между ними. Есть слоистые композитные материалы - например, фанера. Во всех же других композитах можно разделить компоненты на матрицу, или связующее, и армирующие элементы - наполнители. Композиты обычно разделают по виду армирующего наполнителя или по материалу матрицы. Подробнее об использовании композитов вы можете прочитать в посте История композиционных материалов , а эта публикация посвящена методам изготовления продуктов из композитов.

Ручное формование

В случае с изготовлением изделий единичными экземплярами наиболее распространенным методом является ручное формование. На подготовленную матрицу наносится гелькоут – материал для получения хорошей отделки на внешней части армированного материала, позволяющий также подобрать цвет для изделия. Затем в матрицу укладывается наполнитель – например, стеклоткань – и пропитывается связующим. Удаляем пузырьки воздуха, ждем, пока все остынет, и дорабатываем напильником – обрезаем, высверливаем и так далее.Этот метод широко используется для создания деталей корпуса автомобилей, мотоциклов и мопедов. То есть для тюнинга в тех случаях, когда он не ограничивается наклейкой пленки «под карбон».

Напыление

Напыление не требует раскроя стекломатериала, но взамен нужно использование специального оборудования. Данный метод часто используется для работы с крупными объектами, такими как корпусы лодок, автотранспорт и так далее. Точно так же, как и в случае с ручным формованием, сначала анносится гелькоут, затем стекломатериал.

RTM (инжекция)

При методе инжекции полиэфирной смолы в закрытую форму используется оснастка из матрицы и ответной формы – пуансона. Стекломатериал укладывается между матрицей и ответной формой, затем в форму под давлением вливается отвердитель – полиэфирная смола. И, конечно, доработка напильником после отверждения – по вкусу.

Вакуумная инфузия

Для метода вакуумной инфузии необходим пакет, в котором с помощью насоса создается вакуум. В самом пакете располагается армирующий материал, поры которого после откачки воздуха заполняются жидким связующим.Пример метода - для изготовления скейтборда.

Намотка

Метод намотки композитов позволяет сделать сверхлегкие баллоны для сжатого газа, для чего используют РЕТ-лейнер, подкачанный до 2-5 атмосфер, а также композитные трубы, используемые в нефтедобывающей отрасли, химической промышленности и в коммунальном хозяйстве. Из названия легко понять, что стеклоткань наматывают на подвижный или неподвижный объект.На видео - процесс намотки стеклоткани на баллон.

Пултрузия

Пультрузия – это “протяжка”. При этом методе происходит непрерывный процесс протягивания композиционного материала сквозь тянущую машину. Скорость процесса составляет до 6 метров в минуту. Волокна пропускаются через полимерную ванну, где пропитываются связующим, после чего проходят сквозь преформовочное устройство, получая окончательную форму. Затем в пресс-форме материал нагревается, и на выходе мы получаем окончательный затвердевший продукт.Процесс производства шпунтовых свай методом пултрузии.

Прямое прессование

Изделия из термопластов изготавливают в пресс-формах под давлением. Для этого используют высокотемпературные гидравлические прессы с усилием от 12 до 100 тонн и максимальной температурой около 650 градусов. Таким способом делают, например, пластиковые ведра.Автоклавное формование

Автоклав необходим для проведения процессов при нагреве и под давлением выше атмосферного с целью ускорить реакцию и увеличить выход продукта. Внутрь автоклава помещаются композитные материалы на специальных формах.

Продукты из композитов

Композитные материалы широко используются в авиастроении. Например, Solar Impulse построен из них.

Автопром.

Протезы и ортезы.

Если у вас появились дополнения, то обязательно напишите о них в комментариях. Спасибо.

Композитные материалы представляют собой материалы, созданы из нескольких компонентов. Преимущественно они производятся из пластичной основы, армирующего наполнителя, а также некоторых других веществ. Вследствие этого композит отличается высокой прочностью, жесткостью и многими другими полезными свойствами.

Полимерные композитные технологии – это методы создания материалов, матрицей которых служит полимер. Они имеют огромное количество типов и видов, что обеспечило их распространенность и популярность. Существуют следующие разновидности керамических полимеров:

Стеклопластики;

углепластики;

боропластики;

органопластики;

полимеры, наполненные порошками;

текстоплиты.

Композитные керамические материалы используются в самых разнообразных сферах, среди которых можно выделить такие:

Строительство;

электротехника;

химическая промышленность;

дорожное строительство;

телекоммуникации;

авиационная отрасль и т.д.

Распространенность и популярность композитных технологий связана с множеством преимуществ данного метода изготовления материалов. Стоит обратить внимание на следующие положительные качества:

Улучшенные физико-химические свойства;

довольно низкий удельный вес;

стойкость к коррозийным явлениям, гниению или короблению;

низкая токсичность при горении;

негорючесть или затрудненная горючесть;

уникальная химическая стойкость;

низкий коэффициент линейного расширения вследствие действия теплоты;

достаточно широкий диапазон температур функциональности;

высокие электроизоляционные свойства;

повышенная экологическая чистота.

В XXI столетии композитные материалы на основе керамических полимеров стали одними из довольно популярных веществ, с помощью которых решают различные технологические задачи в самых разнообразных сферах, как строительства, так и инженерии или других видов отраслей. Добиться этого удалось при помощи множества преимуществ, которые выгодно отличают композиты среди остальных типов материалов популярных до этого времени.

Восстановление диагонального колеса насоса

Композитные материалы могут применяться и для восстановления диагонального колеса насоса. С подобной просьбой по ремонту устройства для перекачки сточных вод под названием KSB Sewatec в компанию Ceramet обратилось предприятие МП «Ангарский Водоканал».

За три года эксплуатации производительность насоса упала до 70%, начиная с первого дня его работы. В качестве ремонта было произведено восстановление металла, нанесение композитного материала, а также динамическая балансировка. Таким образом, вследствие использования композитных технологий, удалось продлить срок эксплуатации насоса и достичь экономии средств в 4,5 раза.

Особенности материала Ceramet

Композитные керамические материалы Ceramet предназначены для защиты оборудования, продлевая его срок эксплуатации и увеличивая рабочий ресурс. Это существенно сокращает время простоя и необходимость закупки дополнительных запчастей.

Особенностями материала Ceramet является его довольно обширный спектр применения, который включает в себя:

Ремонт насосного оборудования;

возобновление шнеков;

улучшение функциональности теплообменников;

ремонт трубопроводов, желобов и т.д.

Таким образом, композитный материал Ceramet можно использовать для множества различных целей, что является более выгодным, нежели применение других способов возобновления оборудования.

Во время такого метода используются заранее подготовленные наполнители. Благодаря такому методу гарантируется высокая однородность продукции на прочность, и контролируются показатели. Однако качество получаемого изделия зависит в высокой степени от мастерства и опыта рабочих.

Производство изделий из стеклопластика ручным формованием разделено на несколько этапов. Первый этап называется подготовительным, в процессе которого отчищается поверхность матрицы ожидаемого изделия, затем обезжиривается и в конце наносится слой разделительного воска. В конце первого этапа матрица покрывается защитно-декоративным слоем - гелькоутом. Благодаря такому слою формируется наружная поверхность будущего изделия, задается цвет и обеспечивается защита от действия вредных факторов, таких как вода, ультрафиолет и химические реагенты. В основном используют негативные матрицы для производства готового изделия. После того, как высохнет специальный слой гелькоут, можно перейти к последующему этапу, который называется формовка. В процессе этого этапа в матрицу закладывается изначально раскроенный стекломатериал, также можно использовать другой тип наполнителя. Далее идет процесс формирования «скелета» ожидаемого изделия. Затем смола с катализатором, предварительно смешанная, наносится на подготовленный стекломатериал. Смолу необходимо равномерно распределить благодаря кисточкам и мягким валикам по матрице. Последний этап можно назвать прикаткой. Его используют, чтобы удалить из еще не отверделого ламината пузырьки воздуха. Если их не удалить, то это скажется на качестве готового изделия, поэтому ламинат необходимо прикатать жёстким валиком. Когда готовое изделие застыло, его достают из формы и придают механообработке, включающую в себя высверливание отверстий, обрезку излишков стеклопластика по краям и др.

Преимущества такого метода:

- существует реальная возможность получить продукт сложной формы и немалого размера с минимальными вложениями;

- конструкция изделия поддается легкому изменению, поскольку в изделие вводятся закладные детали и арматура, а цена оснастки и требуемого оборудования достаточно низкая;

- чтобы изготовить матрицу используется любой материал, который способен сохранить свои пропорции и форму.

Недостатки такого метода:

- существенные затраты ручного труда;

- производительность достаточно низкая;

- качество изделия будет зависеть от квалификации формовщика;

- этот метод подойдет для выпуска мелкосерийной продукции.

2. Напыление.

Для мелкого и среднесерийного производства подойдет именно такой метод. Метод напыления имеет множество достоинств по сравнению с контактным формованием, даже несмотря на то, что предстоят определенные затраты на покупку оборудования для этого метода.

Специальная установка позволяет нанести защитное покрытие и пластик. Благодаря чему не понадобится предварительный раскрой материала и приготовление связующего вещества, вследствие чего резко сокращается часть ручного труда. Специальные установки автоматически производят жёсткий отсчет доз смолы и отвердителя, также они осуществляют рубку ровинга на части необходимых размеров (0,8 - 5 см). После процесса рубки части нити должны попасть в струю связующего и пропитаться во время переноса на матрицу. За счет ручного труда осуществляется уплотнительный процесс для стеклопластика в матрице с помощью прикаточного валика.

Ряд преимуществ при производстве стеклопластика методом напыления:

- происходит экономия времени и полезных площадей за счет того, что не надо раскраивать материал и подготавливать связующее вещество;

- можно уменьшить количество производственных площадей за счет снижения числа специально подготовленных мест для формовки;

- скорость формования изделия увеличивается;

- контроль над качеством продукции упрощается;

- фонд заработной платы существенно экономится;

- за счет того, что ровинг - относительно недорогой материал, то существенно понижается стоимость полученного изделия.

Когда связующее вещество готовится небольшим количеством, то при ручном формовании на инструментах и стенках тары остается до 5% связующего вещества, что довольно неэкономично. Известно, что от мастерства и опыта оператора установки будет зависеть качество полученного продукта. Этот метод использует ту же оснастку, что и во время ручной формовки.

3. Пултрузия.

Технология пултрузии основывается на производстве непрерывным способом профильных изделий из волокнистых пластиков одноосно-ориентированных. Профильное изделие с неизменным поперечным сечением из подходящего материала как раз и можно получить методом пултрузии.

Благодаря специальной пултрузионной машине происходит изготовление профиля из стеклопластика. Такая машина состоит из секции для подачи армирующих материалов, фильера, из секции для пропитки, тянущего агрегата, блока управления нагревательными элементами и из секции для обрезки. Паковку ориентированного волокна лучше укреплять в сухом состоянии и пропитывать полимерной композицией, прокачиваемой через сухую паковку. Благодаря такой технологии в материал не попадет воздух. Излишки смолы стекут обратно в поддон и поступят на рециркуляцию. Ровинг, который используется, как армирующий материал сматывается с бобин в сухом состоянии и собирается в пучок специальным способом. Затем материал поступает в устройство пропитки - это специальная ванна со смолой, где полностью смачивается полиэфирным, эпоксидным или другим связующим. Затем уже пропитанный материал отправляется в нагретую фильеру, задачей которой является сформировать конфигурацию профиля. Затем композиции затвердевает при указанном температурном режиме. В итоге получился профиль из стеклопластика, конфигурация которого повторяет форму фильеры.

Доказано, что изделия, полученные путем пултрузации, по свойствам превосходят детали, выполненные классическими методами формования. Увеличение стоимости такого метода обуславливается рядом преимуществ, которые характерны для этого процесса. К преимуществам можно отнести строгость контроля натяжения и направленность волокна, уменьшение количества пор и удержание неизменного содержания волокна в композите. Очевидно, что даже свойство межслоевого сдвига однозначно улучшается. На данный момент разработано несколько вариантов главного процесса пултрузии, которые интересуют многих и много значат для промышленности. Их преимуществами являются хорошие электрические, физические, химические и тепловые свойства, высокая производительность и отличный допуск по размерам. Для изготовления постоянных пластинчатых и листовых полуфабрикатов как раз и предназначен один из таких методов пултрузии.

Однако каждый метод имеет свои недостатки. Для этого метода характерен такой недостаток, как скорость процесса, которая будет зависеть от температуры и скорости затвердевания связующего. Обычно она невелика для низкотеплостойких полиэфирных смол. Ещё одним недостатком является то, что тяжело предоставить постоянное сечение изделия по длине, за исключением изделий с не особо сложной формой сечения - квадратной, круглой, двутавровой и других. Чтобы получить изделие необходимо использовать только нити или жгуты. Однако за последнее время эти недостатки метода получения профильных изделий помаленьку устранились и применение этого процесса заметно расширилось. Композиция, которая основывается на поливиниловых эфирах и эпоксидных смолах используются в качестве полимерных матриц. Применение таких полимерных матриц на основе полисульфона, полиэфирсульфона и пластифицированного полиимида дает возможность достигнуть скорости формования стержней диаметром около пяти мм со скоростью порядка сто два м/мин.

Чтобы получить сложные армированные профильные изделия, необходимо воспользоваться методом протяжки слоистых материалов, которые состоят из волокнистых матов или тканей. На текущий момент разработаны методы получения трубчатых изделий, которые сочетают в себе намотку спирального слоя и протяжку. Лопасти ветряных двигателей, которые имеют сложный профиль поперечного сечения, можно привести в качестве примера использования материалов, имеющие сложную схему армирования. Уже разработана оснастка для формования полуфабрикатов для листовых автомобильных рессор, которые имеют криволинейную поверхность и непостоянное поперечное сечение.

4. Намотка.

Одним из самых многообещающих методов формования изделий из стеклопластика выступает метод намотки волокном, за счет того, что он создает требуемую структуру наполнителя в фабрикатах в зависимости от их формы и особенностей эксплуатации. Благодаря использованию жгутов, лент, нитей в качестве наполнителей позволяет обеспечить максимальную прочность изделий. Тем более, что такие наполнители являются наиболее дешевыми.

Процесс намотки волокном можно назвать относительно несложным методом, в котором на вращающуюся оправку наматывается армирующий материал в виде постоянного ровинга (жгута) или нити (пряжи). Специальные механизмы следят за углом намотки и нахождением армирующего материала. Эти устройства передвигаются со скоростью, совпадающей с вращением оправки. Материал обертывается вокруг оправки в виде полос, соприкасающихся друг с другом, либо по какому-то специальному рисунку до полного перекрытия оправочной поверхности. Идущие друг за другом слои, могут наноситься под одним углом или под разными углами намотки, пока не наберется требуемая толщина. Угол намотки меняется от очень малого, который имеет название продольного, до большого - окружного. Такое расположение подразумевает 90 0 относительно оси оправки, захватывая все углы спирали этого интервала.

Термореактивная смола служит связующим веществом для армирующего материала. В процессе мокрой намотки смола наносится непосредственно во время самой намотки. Процесс сухой намотки основан на применении ровинга, который предварительно пропитывается смолой в В-стадии. Затвердение осуществляется при увеличенной температуре без лишнего давления. Завершающая стадия процесса основывается на взятии изделия с оправки. По необходимости можно провести отделочные операции: обработку механическим путем или шлифовальный способ. Основной процесс намотки характеризуется множеством вариантов, которые различаются лишь характером намотки, а также особенностями конструкции, сочетанием материалов и разновидностью оборудования. Конструкцию необходимо намотать как на поверхности вращения. Однако существует возможность отформовать изделия и другого вида, например, сжатием еще незатвердевшей намотанной детали внутри закрытой формы.

Конструкция получается похожа на гладкий цилиндр, трубу или тюбинг, диаметр которых получается от нескольких сантиметров до нескольких десятков сантиметров. Намотка позволяет формовать изделия конической, сферической и геодезической формы. Чтобы получить сосуды высокого давления и резервуары для хранения, в намотку необходимо ввести торцевую заглушку. Есть возможность сформовать изделия, которые будут работать в нестандартных условиях нагружения, например, наружное или внутреннее давление, нагрузки на сжатие или крутящий момент. Термопластичные трубы и сосуды из металла высокого давления укрепляются при намотке наружными бандажами. Полученным изделиям характерна высокая степень точности. Однако существует и другая сторона процесса намотки, для такого процесса характерны меньшие скорости производства. Плюсом является то, что для намотки сгодится абсолютно любой постоянно армирующий материал.

Для процесса намотки можно использовать машины разных типов: от различных токарных станков и машин на основе цепного привода до более сложных компьютеризованных агрегатов, характеризующимися тремя или четырьмя осями движения. Применяются также машины, которые непрерывно производят трубы. Для удобства намотки больших резервуаров должно быть спроектировано портативное оборудование на месте установки.

Основные достоинства метода намотки:

- доходный с точки зрения экономики метод укладки материала за счет быстроты процесса;

- возможность регулировки соотношения смола/стекло;

- малый собственный вес, но при этом высокая прочность;

- данный метод не расположен к коррозии и гниению;

- относительно недорогие материалы;

- хорошая структура ламинатов, за счет того, что профили обладают направленными волокнами, и хорошее содержание стекломатериалов.

5. Прессование.

Процесс прессования состоит в непосредственном придании нужной формы изделию под воздействием высокого давления, которое образуется в пресс-форме при температуре быстрого затвердения материала. Благодаря внешнему давлению в материале, который прессуется, происходит его уплотнение и частичная деструктуризация прежней структуры. Трение между соприкасающимися частичками материала, которое образуется во время уплотнения, вызывает появление тепловой энергии, которая однозначно приведет к плавлению связующего вещества. После того, как материал перейдет в вязкопластичное состояние, он растекается в пресс-форме под действием давления, образуя целостную и уплотненную структуру. Процесс затвердевания основан на протекании реакции сшивки макромолекул благодаря поликонденсации между свободными группами связующего вещества. Для реакции необходимо тепло, в процессе которого происходит выделение низкомолекулярных, летучих веществ таких как, метанол, вода, формальдегид, аммиак и др.

Параметры для технологии прямого прессования:

- температура заблаговременного подогрева;

- давление прессования;

- температура прессования;

- временная выдержка под давлением;

- параметры подпрессовок;

Давление направленно действует на материал, находящийся в полости формы, при прямом прессовании, поэтому детали формы могут преждевременно износиться. В зависимости от типоразмеров изделия цикл прессования может составлять от 4 до 7 мин. Прямое прессование пластиков для армирования имеет две разновидности, которые зависят от того, как пропитывается волокнистый наполнитель:

- Прессуются сухие, предварительно пропитанные холсты и ткани;

- Прессуются с пропиткой именно в форме.

Большей популярностью пользуется первый способ. Для выполнения изделий относительно простой формы применяется прямое прессование. Благодаря высоким требованиям, предъявляемых к качеству наружной поверхности детали, были созданы автоматические установки для дозировки компонентов при приготовлении заготовок из препрегов. Спроектированы специальные автоматические манипуляторы, которые загружают пакеты заготовок в многогнездные формы пресса. Поколение новых прессов высокой точности оснащены современными системами контроля, благодаря которым можно получить детали с высококачественной поверхностью, а их стоимость примерно одинакова со стальными деталями.

6. Технология SMC.

Серьёзным препятствием для распространения композиционных материалов является плохое приспосабливание традиционных технологий их выпуска к потребностям современного крупносерийного производства, к тому же полностью автоматизированного. На сегодняшний день композитные детали все-таки остаются «штучным товаром». Дорогой труд опытного персонала вносит высокий вклад в долю стоимости этих материалов. Несмотря на это, за последние годы мы достигли значительного прогресса в подготовке автоматических методов производства композитов. SMC-технология стала одной из самых востребованных разработок.

Конечные изделия по такой технологии подлежат двухстадийному процессу. Первая стадия технологии характеризуется тем, что производится препрег на автоматической конвейерной установке, а уже на второй стадии происходит переработка препрега в стальных пресс-формах в готовые детали. Опишем эти этапы подробнее. Ненасыщенная полиэфирная смола используется в качестве основы для связующего материала. К ее достоинствам относится низкая цена и короткое время отверждения. Армирующим компонентом выступает рубленое стекловолокно, которое хаотично распределяется в объёме листа. Долгое хранение в течение нескольких месяцев при комнатной температуре обеспечено системой отверждения смолы. Химические загустители увеличивают вязкость связующего после того как стекловолокно было пропитано на несколько порядков, благодаря чему улучшается технологичность препрега, а также увеличивается срок его хранения. Минеральные наполнители, которые вводятся в связующее в большом количестве, повышают огнестойкость готовых изделий и, а качество их поверхности заметно улучшается.

Получившийся препрег, подлежит переработке в автоматическом процессе благодаря прессованию в обогреваемых стальных пресс-формах. Эти формы по конструкции похожи на литьевые формы для термопластов. Благодаря рецептуре связующего препрег твердеет при температуре 150 С и давлении 50-80 бар со скоростью ~30 сек/мм толщины. Очень низкая усадка при затвердении является важной особенностью технологии SMC. Благодаря высокому содержанию минерального наполнителя и специальных термопластичных добавок усадка получается величиной до 0,05%. У полученных изделий ударная вязкость составляет 50-100 кДж/м 2 , а разрушительная прочность на изгиб - 120-180 МПа. Экономически целесообразно использовать SMC технологию при получении высококачественных композитных изделий большими партиями от нескольких тысяч до сотен тысяч в месяц. На европейском рынке похожих материалов выпускается сотни тысяч в год. Электроэнергетическая, автомобильная и железнодорожная промышленности являются крупнейшими потребителями этих материалов.

7. Метод RTM (Resin Transfer Moulding).

Метод RTM основывается на пропитке и формовании композитов под давлением, в процессе которого связующее вещество переходит в закрытую матрицу, в которой уже содержится наполнители или преформы. Различные ткани разнообразного переплетения могут выступать как армирующий материал, например, мультиаксиальный или эмульсионный материал, и порошковые стекломаты. Связующим веществом выступает смола, которая гелеобразуется 50-120 мин, имеющая низкую динамическую вязкость. ГОСТ 28593-90 определяет вязкость и время гелеобразования смолы.

Такой метод отлично подойдет для стандартных объёмов 500 -10000 изделий в год. Конструкция матрицы состоит из композиционных или стальных форм, которые повторяют с двух сторон внешние обводы детали. Конструкции обладают высокотемпературными характеристиками, которые удерживаются точным совмещением закрытых стальных рам, которые поддерживаются в местах зажимов.

Этот метод идеален для производства матриц 0,2м 2 до 100м 2 . Конструкция матрицы состоит из композиционных или стальных форм. Контур матрица состоит из более легкой и гибкой конструкции. Половинки матрицы соединяются между собой под воздействием вакуума.

Преимущества технологии RTM:

- автоматизированное производство, благодаря чему уменьшается случайный характер вмешательства человека;

- происходит сокращение и контроль количества используемого сырья;

- снижено влияние материла на экологию;

- улучшены условия труда;

- создаются относительно прочные изделия, за счет лучшей пропитки;

- относительно дешевое оборудование.

Роботизированный комплекс для механической обработки изделий из композитных материалов предназначен для механизации и автоматизации одних из самых трудоемких операций в технилогическом цикле:

- Обрезка и удаления технологического облоя

- Фрезерования пазов, выемок и позиционеров под закладные элементы

- Сверление и фрезерование сквозных отверстий сложной формы

- Фрезерование сквозных отверстий больших размеров (оконные проемы, люки и другое)

Роботизированный комплекс позволяет обеспечить следующие примемущества:

- Увеличение скорости обработки по сравнению с ручным способом

- Высокая повторяемость и качество обработки

- Фрезерование с высоким качеством кромки «за один проход»

- Улучшение условий труда

- Создание дополнительных наукоемких рабочих мест

При контактном методе формования стекломатериал вручную пропитывается смолой с помощью кисти или валика. Пропитка может осуществляться одновременно с прикаткой в форме, либо отдельно. Прикатка осуществляется для удаления из ламината воздуха и равномерного распределния связующего.