Motor Stirling poderoso do tipo faça você mesmo. Motor Stirling faça você mesmo, diagrama e desenho Desenhos do motor Stirling faça você mesmo

Leia também

A indústria automotiva moderna atingiu um nível de desenvolvimento em que, sem pesquisa científicaÉ quase impossível conseguir melhorias fundamentais no design dos motores tradicionais combustão interna. Esta situação obriga os designers a prestar atenção projetos de usinas alternativas. Alguns centros de engenharia concentraram seus esforços na criação e adaptação à produção em série de veículos híbridos e modelos elétricos, outras montadoras estão investindo no desenvolvimento de motores que utilizam combustíveis de fontes renováveis (por exemplo, biodiesel a partir de óleo de colza). Existem outros projetos de unidades de potência que no futuro poderão se tornar um novo sistema de propulsão padrão para Veículo.

Entre as possíveis fontes energia mecânica Para os carros do futuro, devemos nomear o motor de combustão externa, que foi inventado em meados do século XIX pelo escocês Robert Stirling como motor de expansão térmica.

Esquema de trabalho

O motor Stirling converte energia térmica, fornecido de fora, para o útil Trabalho mecanico devido a mudanças na temperatura do fluido de trabalho(gás ou líquido) circulando em volume fechado.

EM visão geral O diagrama de funcionamento do dispositivo é o seguinte: na parte inferior do motor, a substância de trabalho (por exemplo, ar) aquece e, aumentando de volume, empurra o pistão para cima. Ar quente penetra na parte superior do motor, onde é resfriado pelo radiador. A pressão do fluido de trabalho diminui, o pistão desce para o próximo ciclo. Neste caso, o sistema é vedado e a substância de trabalho não é consumida, apenas se movimenta dentro do cilindro.

Existem várias opções de design para unidades de potência usando o princípio Stirling.

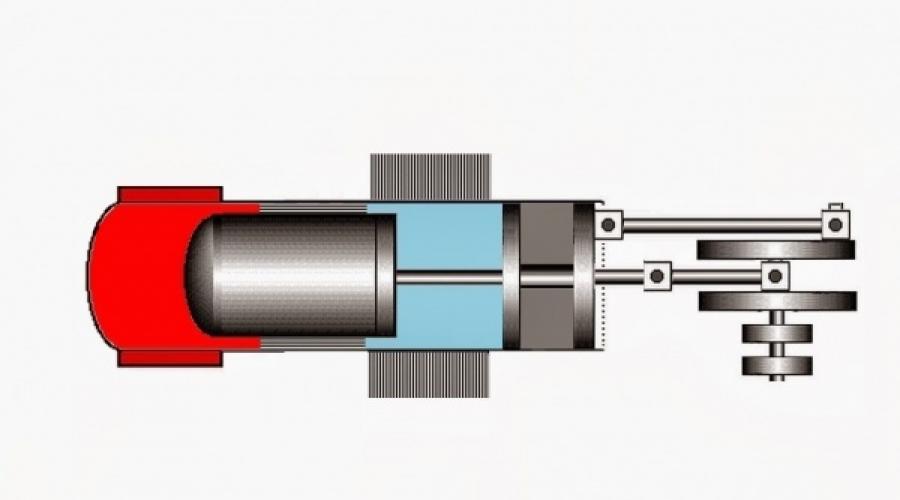

Modificação Stirling "Alfa"

O motor consiste em dois pistões de potência separados (quente e frio), cada um localizado em seu próprio cilindro. O calor é fornecido ao cilindro com o pistão quente, e o cilindro frio está localizado em um trocador de calor de resfriamento.

Modificação Stirling "Beta"

O cilindro que contém o pistão é aquecido em uma extremidade e resfriado na extremidade oposta. Um pistão motorizado e um deslocador se movem no cilindro, projetados para alterar o volume do gás de trabalho. O regenerador realiza o movimento de retorno da substância de trabalho resfriada para a cavidade quente do motor.

Modificação Stirling "Gamma"

O design consiste em dois cilindros. O primeiro é totalmente frio, no qual se move o pistão de potência, e o segundo, quente de um lado e frio do outro, serve para movimentar o deslocador. Um regenerador para circulação de gás frio pode ser comum a ambos os cilindros ou fazer parte do projeto do deslocador.

Vantagens do motor Stirling

Como a maioria dos motores de combustão externa, o Stirling é caracterizado multicombustível: o motor funciona devido a mudanças de temperatura, independentemente dos motivos que a causaram.

Fato interessante! Certa vez, foi demonstrada uma instalação que funcionava com vinte opções de combustível. Sem parar o motor câmera externa a combustão foi abastecida com gasolina, combustível diesel, metano, óleo cru E óleo vegetal- a unidade de energia continuou a operar de forma constante.

O motor tem simplicidade de design e não exige sistemas adicionais E anexos(sincronização, motor de arranque, caixa de velocidades).

As características do aparelho garantem uma longa vida útil: mais de cem mil horas operação contínua.

O motor Stirling é silencioso, pois não ocorre detonação nos cilindros e não há necessidade de retirada dos gases de escapamento. A modificação “Beta”, equipada com mecanismo de manivela rômbico, é um sistema perfeitamente balanceado que não apresenta vibrações durante a operação.

Não há processos ocorrendo nos cilindros do motor que possam ter impacto impacto negativo sobre ambiente. Ao selecionar uma fonte de calor adequada (por ex. energia solar) Stirling pode ser absolutamente ambientalmente amigável unidade de energia.

Desvantagens do design Stirling

Com todo o conjunto propriedades positivas o uso imediato em massa de motores Stirling é impossível pelas seguintes razões:

O principal problema é o consumo de material da estrutura. O resfriamento do fluido de trabalho requer radiadores de grande volume, o que aumenta significativamente o tamanho e o consumo de metal da instalação.

O nível tecnológico atual permitirá que o motor Stirling se compare em desempenho aos motores a gasolina modernos apenas através do uso de espécies complexas fluido de trabalho (hélio ou hidrogênio) sob pressão de mais de cem atmosferas. Este facto levanta sérias questões tanto no campo da ciência dos materiais como na garantia da segurança do utilizador.

Um importante problema operacional está relacionado a questões de condutividade térmica e resistência à temperatura dos metais. O calor é fornecido ao volume de trabalho através de trocadores de calor, o que leva a perdas inevitáveis. Além disso, o trocador de calor deve ser feito de metais resistentes ao calor e resistentes a pressão alta. Materiais adequados muito caro e difícil de processar.

Os princípios de alteração dos modos do motor Stirling também são radicalmente diferentes dos tradicionais, o que requer o desenvolvimento de dispositivos de controle especiais. Assim, para alterar a potência é necessário alterar a pressão nos cilindros, o ângulo de fase entre o deslocador e o pistão de potência, ou influenciar a capacidade da cavidade com o fluido de trabalho.

Uma maneira de controlar a velocidade do eixo em um modelo de motor Stirling pode ser vista em próximo vídeo:

Eficiência

Em cálculos teóricos, a eficiência de um motor Stirling depende da diferença de temperatura do fluido de trabalho e pode chegar a 70% ou mais de acordo com o ciclo de Carnot.

Porém, as primeiras amostras realizadas em metal apresentaram eficiência extremamente baixa pelos seguintes motivos:

- opções ineficazes de refrigerante (fluido de trabalho) que limitam temperatura máxima aquecimento;

- perdas de energia por atrito de peças e condutividade térmica da carcaça do motor;

- ausência materiais de construção resistente a alta pressão.

As soluções de engenharia melhoraram constantemente o design da unidade de potência. Assim, na segunda metade do século XX, um automóvel de quatro cilindros O motor Stirling com acionamento rômbico apresentou eficiência de 35% nos testes em um refrigerante de água com temperatura de 55 ° C. O desenvolvimento cuidadoso do projeto, o uso de novos materiais e o ajuste fino das unidades de trabalho garantiram que a eficiência das amostras experimentais fosse de 39%.

Observação! Os motores a gasolina modernos de potência semelhante têm um coeficiente ação útil entre 28 e 30% e motores diesel turboalimentados entre 32 e 35%.

Exemplos modernos de motor Stirling, como o criado pela empresa americana Mechanical Technology Inc, demonstram eficiência de até 43,5%. E com o desenvolvimento da produção de cerâmicas resistentes ao calor e materiais inovadores semelhantes, será possível aumentar significativamente a temperatura do ambiente de trabalho e atingir uma eficiência de 60%.

Exemplos de implementação bem-sucedida de Stirlings automotivos

Apesar de todas as dificuldades, existem muitos modelos de motores Stirling eficientes e aplicáveis à indústria automotiva.

O interesse pelo Stirling, adequado para instalação em automóvel, surgiu na década de 50 do século XX. O trabalho nessa direção foi realizado por empresas como Ford Motor Company, Grupo Volkswagen e outras.

A empresa UNITED STIRLING (Suécia) desenvolveu o Stirling, que aproveitou ao máximo os componentes seriados e conjuntos produzidos pelas montadoras (virabrequim, bielas). O motor V de quatro cilindros resultante tinha um peso específico de 2,4 kg/kW, que é comparável às características de um motor diesel compacto. Esta unidade foi testada com sucesso como usina de energia para uma van de carga de sete toneladas.

Uma das amostras de sucesso é o motor Stirling de quatro cilindros fabricado na Holanda, modelo “Philips 4-125DA”, destinado à instalação em um carro. O motor tinha uma potência de trabalho de 173 cv. Com. em dimensões semelhantes a uma unidade clássica a gasolina.

Os engenheiros da General Motors alcançaram resultados significativos ao construir um motor Stirling em forma de V de oito cilindros (4 cilindros de trabalho e 4 cilindros de compressão) com um mecanismo de manivela padrão na década de 70.

Semelhante usina elétrica em 1972 equipado com uma série limitada de carros Ford Torino, cujo consumo de combustível diminuiu 25% em comparação com o clássico oito em forma de V a gasolina.

Atualmente, mais de cinquenta empresas estrangeiras estão trabalhando para melhorar o design do motor Stirling, a fim de adaptá-lo à produção em massa para as necessidades da indústria automotiva. E se pudermos eliminar as deficiências deste tipo motores, mantendo ao mesmo tempo suas vantagens, então será o Stirling, e não as turbinas e os motores elétricos, que substituirá os motores de combustão interna a gasolina.

O motor de Stirling. Para quase qualquer caseiro, essa coisa maravilhosa pode se tornar uma verdadeira droga. Basta fazer isso uma vez e vê-lo em ação, e você vai querer fazer isso de novo e de novo. A relativa simplicidade desses motores permite que sejam feitos literalmente de lixo. Eu não vou parar por aí princípios gerais e dispositivo. Há muita informação sobre isso na Internet. Por exemplo: Wikipédia. Vamos prosseguir imediatamente para a construção do gama-Stirling mais simples de baixa temperatura.

Para construir um motor com nossas próprias mãos, precisaremos de duas tampas para Jarras de vidro. Eles servirão como partes frias e quentes. A borda dessas tampas é cortada com uma tesoura.

É feito um furo no centro de uma tampa. O tamanho do furo deve ser ligeiramente menor que o diâmetro do futuro cilindro.

A carcaça do motor Stirling é cortada de garrafa de plástico debaixo do leite. Essas garrafas são apenas divididas em anéis. Precisaremos de um. Deve-se notar que variedades diferentes garrafas de leite podem variar ligeiramente.

O corpo é colado à tampa com plástico epóxi ou selante.

O corpo do marcador é perfeito como um cilindro. Este modelo possui uma tampa com diâmetro menor que o próprio marcador e pode se transformar em um pistão.

Uma pequena parte é cortada do marcador. Uma parte do topo da tampa é cortada.

Este é um deslocador. Quando um motor Stirling funciona, ele move o ar dentro da carcaça da parte quente para a parte fria e vice-versa. Feito com esponja de lavar louça. Um ímã está colado no centro.

Como a tampa superior é feita de estanho, ela pode ser atraída por um ímã. O deslocador pode ficar preso. Para evitar que isso aconteça, o ímã deve ser fixado adicionalmente com um círculo de papelão.

A tampa é preenchida com composto epóxi. Furos são feitos em ambas as extremidades para fixar o ímã e o suporte da biela. As roscas nos furos são cortadas diretamente com um parafuso. Esses parafusos são necessários para ajustar o motor. Um ímã no pistão é colado ao parafuso e ajustado para que, estando na parte inferior do cilindro, atraia o deslocador. Você também precisará colar uma rolha de borracha neste ímã. Um pedaço de tubo de bicicleta ou uma borracha bastam. O limitador é necessário para evitar que os ímãs do pistão e do corpo imerso sejam atraídos com muita força. Caso contrário, a pressão pode não ser suficiente para quebrar a ligação magnética.

Uma junta de borracha é colada na parte superior do pistão. É necessário para estanqueidade e para proteger o invólucro contra rupturas.

A carcaça do pistão é feita de uma luva de borracha. Você precisa cortar seu dedo mínimo.

Após a colagem do invólucro, outra junta de borracha é colada por cima. Um furo é feito com um furador nas juntas de borracha e no invólucro. O suporte da biela é aparafusado neste orifício. Este suporte é feito de um parafuso e uma arruela soldada.

A embalagem epóxi funcionou perfeitamente como suporte do virabrequim. Exatamente o mesmo frasco pode ser retirado de vitaminas efervescentes ou aspirina.

O fundo deste frasco é cortado e são feitos furos. Na parte superior - para segurar o virabrequim. Na parte inferior - para acesso ao suporte da biela.

O virabrequim e a biela são feitos de arame. As coisas brancas são o limitador. Feito de um tubo Chupa Chups. Pequenos pedaços são cortados deste tubo e as partes resultantes são cortadas longitudinalmente. Isso os torna mais fáceis de colocar. A altura do cotovelo é determinada pela metade da distância que o cilindro deve percorrer do ponto mais baixo ao ponto mais alto no qual a conexão magnética deixa de operar.

Então, estamos todos prontos para os primeiros testes. Primeiro você precisa verificar o aperto. Você precisa soprar no cilindro. Você pode aplicar espuma de detergente líquido em todas as juntas. O menor vazamento de ar e o motor não funcionarão. Se tudo estiver bem com a vedação, você pode inserir o pistão e prender a carcaça com um elástico.

Na posição inferior do cilindro, o deslocador deve ser puxado para cima. A seguir, toda a estrutura é colocada sobre um copo com água quente. Depois de algum tempo, o ar dentro do motor começará a aquecer e a empurrar o pistão para fora. Em determinado momento, a conexão magnética será interrompida e o deslocador cairá no fundo. Dessa forma, o ar do motor deixará de entrar em contato com a parte aquecida e começará a esfriar. O pistão começará a retrair. Idealmente, o pistão deve começar a mover-se para cima e para baixo. Mas isso pode não acontecer. Ou a pressão não será suficiente para mover o pistão ou o ar aquecerá muito e o pistão não retrairá totalmente. Conseqüentemente, este motor pode ter zonas mortas. Não é particularmente assustador. O principal é que as zonas mortas não sejam muito grandes. Para compensar os pontos mortos, é necessário um volante.

Outra parte muito importante desta etapa é que aqui você pode sentir o princípio de funcionamento do motor Stirling. Lembro-me do meu primeiro Stirling, que não funcionou apenas porque eu não conseguia descobrir como e por que aquilo funcionava. Aqui, ajudando o pistão a subir e descer com as mãos, você pode sentir como a pressão sobe e desce.

Este design pode ser ligeiramente melhorado adicionando uma seringa à tampa superior. Essa seringa também precisa ser colocada sobre epóxi, o porta-agulha deve ser um pouco aparado. A posição do pistão na seringa deve estar na posição intermediária. Esta seringa pode ser usada para regular o volume de ar dentro do motor. Iniciar e ajustar será muito mais fácil.

Então você pode instalar o suporte do virabrequim. A altura de fixação da biela ao cilindro é ajustada com um parafuso.

O volante é feito de um CD. O furo é selado com plástico epóxi. Então você precisa fazer um furo exatamente no centro. Encontrar o centro é muito fácil. Usando propriedades triângulo retângulo inscrito em um círculo. Sua hipotenusa passa pelo centro. Você precisa anexar uma folha de papel em ângulo reto à borda do disco. A orientação não é importante. Coloque marcas onde as laterais da folha se cruzam com a borda do disco. Uma linha traçada através dessas marcas passará pelo centro. Se desenharmos uma segunda linha em um lugar diferente, na interseção obteremos o centro exato.

O motor está pronto.

Coloque o motor Stirling em uma xícara de água fervente. Esperamos um pouco e deve funcionar sozinho. Se isso não acontecer, você precisa ajudá-lo um pouco com a mão.

Processo de fabricação em vídeo.

Motor Stirling funcionando

|

Explicação do funcionamento do motor Stirling.

|

|

Começamos marcando o volante.

|

|

Seis buracos falharam. Acontece que não é bonito. Os buracos são pequenos e o corpo entre eles é fino.

|

|

De uma só vez, afiamos os contrapesos do virabrequim. Os rolamentos são pressionados. Posteriormente, os rolamentos são pressionados e uma rosca M3 é cortada em seu lugar.

|

|

Eu fresei, mas você também pode usar uma lima.

|

|

Isso faz parte da biela. O resto é soldado com PSR.

|

|

Trabalhando com alargador sobre a arruela de vedação.

|

|

Perfurando a cama Stirling. O orifício que conecta o deslocador ao cilindro de trabalho. Broca 4.8 para rosca M6. Então ele precisa ser desligado.

|

|

Perfuração da camisa do cilindro de trabalho para alargamento.

|

|

Perfuração para rosca M4.

|

|

Como foi feito.

|

|

As dimensões são fornecidas levando em consideração a conversão. Foram feitos dois pares de cilindro-pistão de 10 mm. e em 15 mm. Ambos foram testados se você definir o cilindro para 15 mm. então o curso do pistão será de 11-12 mm. e não funciona. Mas 10mm. com curso de 24mm. na medida.

|

|

Dimensões das bielas. Fio de latão Ф3mm é soldado a elas.

|

|

Conjunto de montagem da biela A versão com rolamentos não funcionou. Quando a biela é apertada, o rolamento se deforma e cria atrito adicional. Em vez de um rolamento, fiz Al. bucha com parafuso.

|

|

Dimensões de algumas peças.

|

|

Algumas dimensões do volante.

|

|

Alguns tamanhos de como fixar no eixo e nas juntas.

|

|

Colocamos uma junta de amianto de 2-3 mm entre o refrigerador e a câmara de combustão. Também é aconselhável colocar juntas de paronita ou algo que conduza menos calor sob os parafusos que prendem as duas partes.

|

|

O deslocador é o coração do Stirling; deve ser leve e conduzir pouco calor. O estoque foi retirado do mesmo disco rígido antigo. Esta é uma das guias lineares do motor. Muito adequada, temperada e cromada. Para cortar o fio, enrolei um pano encharcado no meio e esquentei as pontas até ficarem vermelhas.

|

|

Biela com cilindro de trabalho. Comprimento total 108mm. Destes, 32 mm é um pistão com diâmetro de 10 mm. O pistão deve mover-se facilmente para dentro do cilindro, sem arranhões perceptíveis. Para verificar, feche-o firmemente com o dedo por baixo e insira o pistão por cima, ele deve se soltar muito. devagar.

|

|

Planejei fazer isso, mas fiz alterações durante o processo. Para descobrir o curso do cilindro de trabalho, movemos o deslocador para geladeira e Estendemos o cilindro de trabalho em 25 mm. Aquecemos a câmara de combustão. Colocamos cuidadosamente uma régua sob a biela de trabalho e lembramos dos dados. Empurramos o deslocador bruscamente e o quanto o cilindro de trabalho se move é o seu curso. Esse tamanho desempenha um papel muito importante.

|

|

Vista do cilindro de trabalho. Comprimento da biela 83 mm. O curso é de 24 mm. O volante é fixado ao eixo com um parafuso M4. Sua cabeça está visível na foto. E desta forma o contrapeso da biela do deslocador é fixado.

|

|

Vista da biela do deslocador O comprimento total com o deslocador é de 214 mm. Comprimento da biela 75mm. Curso 24mm. Preste atenção na ranhura em forma de U no volante. Feito para tomada de força. A ideia era um gerador ou através de um pino para a ventoinha do cooler. A parte superior é fresada de um lado a uma profundidade de 7 mm e um comprimento de 32 mm. O centro do rolamento na parte inferior está a 55 mm. Fixado por baixo com dois parafusos M4. A distância entre os centros dos postes é de 126 mm.

|

|

Vista da câmara de combustão e do refrigerador A carcaça do motor é pressionada no poste As dimensões do poste são 47x25x15, o recesso para pouso é de 12 mm.

|

|

Lâmpada 40mm. de altura de diâmetro 35mm. Recesso no eixo em 8 mm. Na parte inferior, no centro, há uma porca M4 selada e fixada com um parafuso por baixo.

|

|

Aparência finalizada. Base em carvalho 300x150x15mm.

|

|

Placa de identificação.

|

Estou procurando há muito tempo diagrama de trabalho. Encontrei, mas sempre foi por haver algum problema com o equipamento ou com os materiais que resolvi fazer como uma besta. Depois de olhar muitas opções e descobrir o que eu tinha disponível e o que eu poderia fazer com meu próprio equipamento, não gostei das dimensões que descobri imediatamente quando o dispositivo foi montado. Tive que encurtar a estrutura do cilindro. E o volante deve ser colocado em um rolamento (em um poste). Os materiais do volante, bielas, contrapeso, arruela de vedação, lâmpada e cilindro de trabalho são de bronze. a câmara de calor é de alumínio. O eixo do volante e a haste do deslocador são de aço inoxidável. E vou exibi-lo para você julgar.

Um motor Stirling é um motor que pode ser movido por energia térmica. Neste caso, a fonte de calor não é absolutamente importante. O principal é que haja uma diferença de temperatura, caso em que este motor funcionará. O autor descobriu como fazer isso modelo tal motor de uma lata de Coca-Cola.

Materiais e ferramentas

- um balão;

- 3 latas de refrigerante;

- terminais elétricos, cinco peças (5A);

- bicos para fixação de raios de bicicleta (2 peças);

- lã metálica;

- um pedaço de fio de aço com 30 cm de comprimento e 1 mm de seção transversal;

- um pedaço de fio grosso de aço ou cobre com diâmetro de 1,6 a 2 mm;

- pino de madeira com diâmetro de 20 mm (comprimento 1 cm);

- tampa de garrafa (plástico);

- fiação elétrica (30 cm);

- Super cola;

- borracha vulcanizada (cerca de 2 centímetros quadrados);

- linha de pesca (comprimento cerca de 30 cm);

- alguns pesos para balanceamento (por exemplo, níquel);

- CDs (3 peças);

- alfinetes;

- outra lata para fazer fornalha;

- silicone resistente ao calor e lata para criar resfriamento de água.

Passo um. Preparando potes

Em primeiro lugar, é necessário pegar duas latas e cortar a parte superior delas. Se os topos forem cortados com tesoura, os cortes resultantes deverão ser lixados com uma lima.

Em seguida, você precisa cortar o fundo do frasco. Isso pode ser feito com uma faca.

Passo dois. Criando uma abertura

O autor utilizou um balão reforçado com borracha vulcanizada como diafragma. A bola precisa ser cortada e puxada para dentro do pote, como mostra a foto. Um pedaço de borracha vulcanizada é então colado no centro do diafragma. Após o endurecimento da cola, é feito um furo no centro do diafragma para instalação do fio. A maneira mais fácil de fazer isso é usar um alfinete, que pode ser deixado no orifício até a montagem.

Passo três. Cortando e criando furos na tampa

É necessário fazer dois furos de 2 mm nas paredes da tampa; eles são necessários para instalar o eixo rotativo das alavancas; É necessário fazer outro furo no fundo da tampa; por ele passará um fio que será conectado ao deslocador.

Sobre estágio final A tampa deve ser cortada conforme mostrado na foto. Isso é feito para que o fio do corpo imerso não fique preso nas bordas da tampa. Tesouras domésticas são adequadas para esse tipo de trabalho.

Etapa quatro. Perfuração

Você precisa fazer dois furos na lata para os rolamentos. EM nesse caso isso foi feito com uma broca de 3,5 mm.

Etapa cinco. Criando uma janela de visualização

Uma janela de inspeção precisa ser cortada na carcaça do motor. Agora você pode observar como todos os componentes do dispositivo funcionam.

Etapa seis. Modificação de terminais

Você precisa pegar os terminais e removê-los isolamento de plástico. Em seguida, pegue uma furadeira e faça furos nas bordas dos terminais. No total, você precisa furar 3 terminais, deixando dois sem furar.

Etapa sete. Criando alavancagem

O material utilizado para a confecção das alavancas é o fio de cobre, cujo diâmetro é de 1,88 mm. Como exatamente dobrar as agulhas de tricô é mostrado nas fotos. Você também pode usar fio de aço, só que é mais agradável trabalhar com cobre.

Etapa oito. Fazendo rolamentos

Para fazer os rolamentos você precisará de dois bicos de bicicleta. O diâmetro dos furos precisa ser verificado. O autor perfurou-os com uma broca de 2 mm.

Passo nove. Instalação de alavancas e rolamentos

As alavancas podem ser instaladas diretamente através da janela de visualização. Uma extremidade do fio deve ser longa, haverá um volante nela. Os rolamentos devem encaixar firmemente no lugar. Se houver alguma folga, elas podem ser coladas.

Passo dez. Criando um deslocador

O deslocador é feito de lã de aço para polimento. Para criar um deslocador, um fio de aço é retirado, um gancho é feito nele e, em seguida, a quantidade necessária de algodão é enrolada no fio. O deslocador deve ser de tamanho tal que se mova livremente no jarro. A altura total do deslocador não deve ser superior a 5 cm.

Como resultado, de um lado do algodão é necessário formar uma espiral de arame para que não saia do algodão, e do outro lado é feito um laço de arame. Em seguida, uma linha de pesca é amarrada a esse laço, que é posteriormente puxada pelo centro do diafragma. A borracha vulcanizada deve ficar no meio do recipiente.

Etapa 11: Crie um tanque de pressão

É necessário cortar o fundo do frasco de forma que restem aproximadamente 2,5 cm de sua base. O deslocador junto com o diafragma devem ser colocados no tanque. Depois disso, todo esse mecanismo é instalado na extremidade da lata. O diafragma precisa ser apertado um pouco para não ceder.

Depois é preciso pegar o terminal que não foi furado e esticar a linha de pesca por ele. O nó deve ser colado para que não se mova. O fio deve estar bem lubrificado com óleo e ao mesmo tempo garantir que o deslocador puxe facilmente a linha junto com ele

Etapa 12: Criando Push Rods

As hastes conectam o diafragma e as alavancas. Isso é feito a partir de uma peça fio de cobre 15 cm de comprimento.

Etapa 13. Crie e instale o volante

Para criar um volante, são usados 3 CDs antigos. Usado como parte central Vara de madeira. Após a instalação do volante, a haste do virabrequim é dobrada para que o volante não caia.

Na fase final, todo o mecanismo é montado.