Quais materiais são usados para produzir cimento. Tecnologias modernas para a produção de cimento de alta qualidade. Os métodos de produção de cimento são divididos em três grupos principais

O cimento é entendido como um ligante obtido pela moagem do clínquer, bem como gesso e aditivos. O clínquer é o resultado da sinterização de uma massa de matéria-prima que contém calcário e argila. O clínquer também pode conter lama de nefelina, marga e escória de alto forno. O clínquer é o principal componente do cimento e afeta suas características de qualidade.

A introdução de aditivos minerais em quantidades de até 20% em peso permite alterar significativamente as propriedades material de origem. Se o teor de aditivos ultrapassar 20%, o resultado é cimento pozolânico.

Produção de cimento

O ciclo de produção consiste em várias etapas:

- A primeira etapa envolve o aquecimento de uma mistura de argila e cal apagada (outros componentes podem estar presentes dependendo do tipo de cimento) a uma temperatura de +1450 ° C, resultando na formação de grânulos de clínquer.

- A segunda etapa é a adição de grânulos com gesso (adiciona-se gesso para regular o tempo de pega, pode ser substituído por sulfato de cálcio) e trituração. Em seguida, são introduzidos aditivos (se necessário), que afetarão as propriedades do cimento. Os parâmetros médios do clínquer incluem um teor de 67% de CaO, 5% de Al 2 O3, 22% de SiO 2, 3% de Fe 2 O 3 e outros componentes na quantidade de 3%.

Qual é a composição do cimento

- Alit(Ca 3 SiO 5) é um silicato tricálcico que proporciona uma reação rápida com a água. Este componente desempenha um papel significativo no aumento da resistência do cimento. Seu conteúdo em clínquer é de 50 a 70%.

- Belit(Ca 2 SiO 4) – silicato dicálcico. Quando misturado com água, reage inicialmente lentamente e seu efeito na resistência do concreto é insignificante. Para mais mais tarde Belite aumenta significativamente a resistência da estrutura. O teor de belite no clínquer é de 15 a 30%.

- Fase aluminato(Ca 3 Al2O 6) – aluminato tricálcico. Quando misturado com água, o componente é capaz de provocar presa rápida. Portanto, gesso ou componentes similares são adicionados à composição do cimento para controlar o processo de pega. O conteúdo da fase aluminato no clínquer é de 5 a 10%.

- Fase ferrita(Ca 3 Al2O 6) aluminoferrita tetracálcica. A taxa de reação com água é intermediária entre a da belite e da alite. A participação da fase ferrita na composição do clínquer é de 5 a 15%.

- Outros elementos(por exemplo, óxido de cálcio ou sulfatos alcalinos) não mais que 3%.

Principais características do cimento

De acordo com GOST 10178-76, este material pode ser produzido com ou sem aditivos. Seu conteúdo pode afetar propriedades do cimento como:

- Força– a capacidade de um material absorver uma certa quantidade de carga sem destruição. Existe uma relação direta entre a resistência e a capacidade do cimento de endurecer quando misturado com água. A resistência é marcada com a letra “M” e um valor numérico de 300, 400, 500, 550, 600, menos frequentemente 700 e 800. Este indicador é determinado calculando a resistência à flexão da amostra e caracteriza a carga em kg por 1 cm2.

- Definir hora. O tempo de pega e endurecimento do cimento é diretamente influenciado pela finura da moagem do clínquer. Quanto mais fino for material mais forte. O tempo de pega das amostras de teste é determinado testando a densidade da pasta de cimento. Além da moagem, sua duração é afetada pela demanda hídrica e pela composição mineralógica.

O tempo de pega para uma composição de espessura normal é de no mínimo 45 minutos e no máximo 10 horas. Com o aumento da temperatura eles diminuem, com a diminuição da temperatura eles aumentam.

- Demanda de água- a quantidade de água necessária para hidratar a composição e conferir uma certa plasticidade à pasta de cimento. Via de regra, 15-17% de água em peso de cimento é utilizado no processo de hidratação. Caso seja necessário garantir a mobilidade da solução, tome 2 vezes mais água.

- Densidade aparente. No estado compactado, este indicador é 1400-1700 kg/cm 3, no estado solto - 900-110 kg/cm 3. Ao mesmo tempo, a densidade real do cimento é 3.000-3.100 kg/cm 3 .

- Resistência à corrosão. Esta característica depende da composição mineral e da densidade do material. Com o aumento da finura da moagem do clínquer e o aumento da porosidade do concreto, ocorre uma diminuição na resistência à corrosão.

- Dissipação de calor.À medida que o cimento endurece, ele gera calor. Se Este processo passa lentamente, o risco de fissuras na superfície da estrutura é mínimo.

Caso seja observada remoção acelerada de calor, não é recomendado o uso deste material na criação de estruturas maciças. É possível regular um indicador como a liberação de calor do cimento introduzindo aditivos inertes e ativos em sua composição.

- Resistência ao gelo– capacidade de resistir a um certo número de ciclos de descongelamento e congelamento em água doce ou salgada.

Receita de cimento M500

Apesar da seleção impressionante materiais de construção e misturas, o cimento M500 ainda não perde sua grande popularidade. Assim como há décadas, é usado em quase todos os lugares na concretagem de fundações e na produção de concreto.

A grande demanda pelo material é explicada pelo seu respeito ao meio ambiente (produzido a partir de rochas argilosas), alta resistência a ambientes agressivos e à corrosão (utilizado na construção de barragens e outras estruturas hidráulicas). É utilizado para produzir concreto, concreto armado, concreto arenoso, cimento-amianto, misturas de construção e soluções.

O grupo de cimento inclui:

- BTC – endurecimento rápido,

- BPC – branco,

- SPC – resistente ao sulfato,

- CPC - cor,

- HPC é um cimento hidrofóbico.

O PC plastificado é produzido pela introdução de vinhaça de álcool-sulfato de 0,25% na composição seca. Quando este componente é adicionado, os indicadores de resistência ao gelo aumentam e a mistura ganha maior mobilidade. Cor cinza A mistura é dada pelos compostos de ferro que contém. Como qualquer outro material de construção, difere na quantidade de aditivos introduzidos.

Cimento M500 - M (grau de resistência), 500 – carga (kg) por 1 cm 2. Percentagem os aditivos podem ser identificados pelo número próximo à letra D na marcação do cimento.

Composição química do cimento M500 (PTs 500 D0) (%)

- 21,55 - óxido de silício

- 65,91 - óxido de cálcio

- 5,55 - óxido de alumínio

- 4.7 - óxido de ferro

- 1,9 - anidrido de ácido sulfúrico

- 1,46 - óxido de magnésio

- 0,35 - óxido de potássio

- 0,49 - perda por ignição.

Indicadores de qualidade do cimento M500:

- atividade de vapor – 35,3;

- tempo de presa, 155 minutos – início e 250 minutos – fim;

- resistência à compressão, no terceiro dia - 34,1 MPa e 51,3 MPa - no 28º dia;

- finura de moagem - 92,3%.

Composição química do clínquer:

- óxido de magnésio,% - 1,26

- Conteúdo de SO 3,% - 0,1

- % de íon cloro – 0,0001

- resíduo insolúvel,% - 0,41

Composição mineralógica do clínquer (%):

- C 2 S(2CaO*SiO 2) silicato dicálcico – 16,7

- Com silicato tricálcico 3 S(3CaO*SiO 2) – 59,8

- C 4 AF (4CaO*Al 2 O3*Fe 2 O 3) ferrita de alumínio com quatro cálcio – 14,3

- Com 3 A(3CaO*Al 2 O 3) aluminato tricálcico – 6,7

Principais tipos de materiais:

- M500 D0– uma composição em pó sem impurezas e aditivos, capaz de conferir ao concreto alta resistência, resistência ao gelo e à água. Utilizado na construção industrial, eficaz em restauração, emergência e trabalho de reparação ah, graças à alta resistência inicial;

- M500 D20. A mistura contém 20% de aditivos. Caracteriza-se por elevados níveis de resistência à água e ao gelo e praticamente não está sujeito à corrosão. É utilizado em diversos ramos da construção, na produção de fundações, concreto armado, vigas, etc. Este material de construção amplamente utilizado na fabricação de alvenaria, reboco, construção e soluções concretas, na execução de trabalhos de reparação e construção.

Principais características do cimento M500:

- Longo período operacional.

- Ação rápida (a pega ocorre algumas horas após a mistura).

- Excelente adaptação aos ambientes.

- Facilidade de preparo e uso da composição.

- Alta qualidade estruturas acabadas, baixo desgaste e deformação.

O uso do cimento M500 pode reduzir significativamente ciclo de construção e fornecer estruturas com alta resistência.

Desempenha a função de um fichário. A resistência final depende da sua qualidade produto concreto. Muitos construtores iniciantes estão interessados na questão do cimento - de que é feito e o que determina suas qualidades? O material é obtido através da destruição de clínquer, gesso e aditivos. O clínquer é a principal substância do cimento, obtido após a sinterização de matérias-primas cuja base é a argila e o calcário. A composição pode conter marga, escória de altos-fornos, lama de nefelina.

Composição de cimento

Na questão de de que é feito o cimento, há muito tempo não ocorrem mudanças fundamentais, a composição foi preservada dos séculos passados. A base sempre foi o clínquer; a composição também inclui aditivos minerais com teor ideal de 15-20%. Nesta concentração, os minerais têm pouco efeito nas características operacionais e técnicas. Se a concentração de aditivos for superior a 20%, as propriedades mudarão muito; a composição é chamada de cimento pozolânico.

Composição química do cimento:

- alite (Ca3SiO5) – aumenta a taxa de interação com a água. O componente é importante na fase de aquisição de força. A quantidade de silito tricálcico no clínquer é de 50–70%;

- Belita (Ca2SiO4) – proporciona ganho de resistência nas fases posteriores do endurecimento. Inicialmente reage mal à água, praticamente não ocorre aumento de resistência devido ao silicato dicálcico. O clínquer contém 15–30%;

- fase aluminato (Ca3Al2O6) – quando misturada com água provoca reação rápida e garante presa inicial. Para controlar o processo de endurecimento, são adicionados gesso e substâncias semelhantes à composição. O aluminato tricálcico contém 5–10%;

- fase ferrita (Ca3Al2O6). Entra na fase ativa da reação entre os ciclos alite e belite. A quantidade de aluminoferrita tetracálcica é de 5–15%;

- os componentes restantes são sulfatos alcalinos, óxido de cálcio - até 3%.

As proporções de produtos químicos na argamassa de cimento podem variar, mas geralmente estão dentro dos valores especificados.

Principais características do cimento

A tecnologia de fabricação exige conformidade com os padrões GOST 10178-76. A composição pode incluir aditivos.

Se estiverem presentes, as características do cimento mudam:

- Resistência é a capacidade de um material suportar certas cargas antes da falha. Os indicadores de força e a capacidade de endurecimento durante a hidratação são conceitos inter-relacionados para adquirir força, é necessário; muito tempo, a partir de 28 dias. O cimento é dividido em classes, designadas pela letra M e um índice: 300, 400, 500, existem composições de alta resistência menos comuns - M600, M700, M800;

Os ingredientes são ingeridos em uma determinada proporção, o que garante a formação de silicatos de cálcio, aluminoferrita e fases de aluminato

Os ingredientes são ingeridos em uma determinada proporção, o que garante a formação de silicatos de cálcio, aluminoferrita e fases de aluminato - tempo de endurecimento. O processo de hidratação e endurecimento final do material é influenciado pela finura da moagem do clínquer. À medida que o grão diminui, a resistência aumenta. Na determinação do endurecimento de argamassas e concretos, é levada em consideração a densidade normal da composição. A duração até a pega depende da necessidade de água e da quantidade de minerais. Na densidade normal, a configuração leva de 45 minutos a 10 horas. Quando a temperatura aumenta, o período de tempo diminui; no tempo frio, aumenta;

- A necessidade de água é o consumo de água para hidratar uma substância e adquirir plasticidade suficiente. Geralmente é recomendada uma formulação com 15–17% de líquido. Para aumentar a mobilidade da solução, pode-se adicionar água na proporção de 30–35%;

- densidade do aterro. Densidade Verdadeira material é 3.000–3.100 kg/cm3. A densidade após o vazamento é de 900–1100 kg/cm3, após a compactação o valor é de 1400–1700 kg/cm3;

- resistência à corrosão. O indicador é afetado composição mineral E . À medida que o tamanho do grão do clínquer diminui e a porosidade aumenta, a resistência à corrosão diminui;

- remoção de calor. Durante o endurecimento, o calor é inevitavelmente liberado do cimento. Se a velocidade do processo for relativamente baixa, o risco de ocorrência de rachaduras durante a operação é reduzido. A rápida liberação de calor é um processo indesejável na construção de edifícios de vários andares e com cargas pesadas. Para regular a geração de calor, são adicionados à composição aditivos ativos e inertes;

- resistência ao gelo. O indicador reflete a resistência ao congelamento e descongelamento em água doce e salgada.

Tipos de cimento

Dependendo da composição do cimento, o material difere em grupos. Cada tipo possui características técnicas especiais.

Muitos tipos de cimento são produzidos hoje

Muitos tipos de cimento são produzidos hoje Com base no material de fabricação, distinguem-se os seguintes grupos:

- Lima;

- margoso;

- argiloso. Recomenda-se adicionar componentes auxiliares de cimento, bauxita e escória para resistência ao fogo e ao gelo.

A maior parte da produção de cimento envolve compostos de carbono e argila, mas certos tipos são introduzidas substâncias artificiais (escória, resíduos de metalurgia e produção química) e componentes naturais (alumina).

O cimento é dividido nos seguintes tipos:

- Cimento Portland. Apresenta uma alta taxa de endurecimento, inclui 10–15% minerais. O cimento Portland é à base de gesso e clínquer, que são queimados a uma temperatura de 1500°C. É usado ativamente em construção moderna devido à capacidade de criar estruturas monolíticas quando misturadas com água;

- Cimento de escória Portland. A composição contém os mesmos componentes que a escória de alto forno;

- hidráulico;

- esforço – endurece e endurece rapidamente;

- rejuntamento. Usado para criar estruturas de concreto na área de produção de gás e petróleo;

- decorativo, diferenciado pela cor branca;

- resistente ao sulfato. As principais diferenças se resumem à baixa velocidade de endurecimento e alta resistência a temperaturas abaixo de zero.

Existem cimento Portland e cimento de escória Portland.

Existem cimento Portland e cimento de escória Portland. Áreas de uso

O concreto é utilizado em toda parte na construção; seu escopo é praticamente ilimitado. Criar usando argamassa de cimento estruturas de concreto armado, são concretadas fundações, vigas, fundações e outras partes da estrutura. Recentemente, tornou-se popular a fabricação de edifícios monolíticos, onde as paredes, base e telhado são feitos inteiramente de concreto, sem contar a cobertura e os materiais de acabamento.

O que é feito de cimento:

- paredes estruturais, colunas, divisórias;

- lajes de piso;

- fundação, betonilha, ;

- vários pratos, blocos de parede etc.

Composto

Na prática, o procedimento de fabricação do material não é muito complicado, e os produtos químicos são apresentados como comuns recursos naturais. As regras para fazer cimento são aproximadamente as mesmas para todas as marcas; a base é sempre calcária e argila.

Principais componentes da composição:

- clínquer. Na maioria das vezes, a concentração de calcário no clínquer é 3 vezes maior que a quantidade de argila, o que determina os indicadores de resistência. É aplicado na forma de grânulos com tamanhos de até 60 mm. O componente é submetido a tratamento térmico a uma temperatura de 1500 °C. Durante o processo de fusão, aparece uma massa com grande quantia sílica e dióxido de cálcio;

Força. Este é um parâmetro responsável pela destruição de um material sob a influência de determinadas condições.

Força. Este é um parâmetro responsável pela destruição de um material sob a influência de determinadas condições. - o gesso afeta a taxa de hidratação do cimento. Normalmente, até 6% do componente é adicionado à composição;

- vários aditivos auxiliares. Os aditivos são utilizados para aumentar a plasticidade da composição, aumentar a resistência ao frio e acelerar o endurecimento. Graças à presença de aditivos, o cimento pode ser utilizado em uma ampla gama de obras.

Processo de manufatura

É importante saber exatamente como e de que é feito o cimento, isso ajudará a compreender corretamente as propriedades do material e a garantir uma construção de alta qualidade.

Vejamos como o cimento é feito passo a passo:

- Misturar todos os ingredientes para criar o clínquer. Contém 75% de calcário e 25% de argila.

- Queimando com o impacto Temperatura alta, o procedimento ajuda a formar o clínquer. Argila e cal são combinadas quando aquecidas a uma temperatura de 1450 °C e superior.

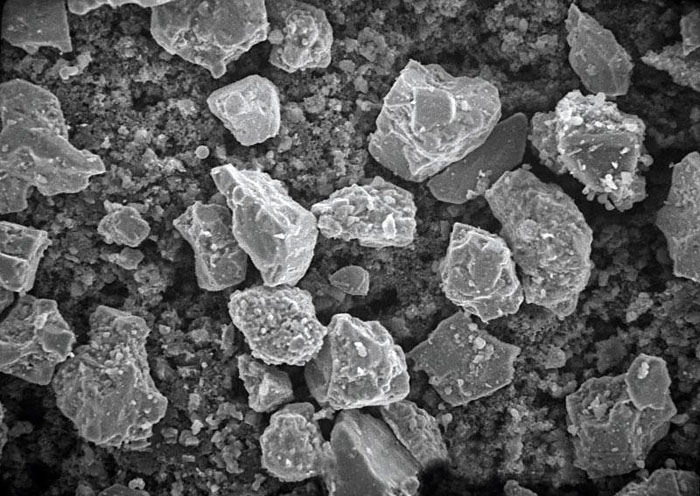

- Destruição do material para criar uma fração semelhante a poeira. A moagem é feita por moinhos de bolas - são tambores com colocação horizontal, dentro deles existem bolas de metal, que destroem grandes partículas sólidas de clínquer. À medida que a fração diminui, as características técnicas e o grau da composição aumentam.

Conclusão

As características distintivas do cimento são durabilidade, processo de endurecimento relativamente rápido, resistência a ambiente externo, facilidade de preparação e uso. Após o endurecimento, obtém-se um material de alta resistência, capaz de reter edifícios de vários andares com desgaste mínimo e baixo risco de deformação.

Sem este material é impossível imaginar o moderno local de construção. Há mais de cem anos que o cimento permite construir as estruturas mais fortes, é usado para reparos, é usado para decorar ambientes, mas poucas pessoas pensam em que é feito o cimento.

Então, o que é cimento? Este material é um pó à base de compostos inorgânicos. Interagindo com a água, esse pó começa a endurecer e adquirir a resistência de um material monolítico e resistente, preenchendo uma forma pré-preparada.

A reação ocorre quando é fornecida umidade suficiente. Depois de ganhar resistência, as estruturas de cimento podem servir por muito tempo sem alterar suas propriedades básicas. Fábricas envolvidas na produção deste material, procuram localizá-lo próximo à fonte de extração da matéria-prima, uma vez que os volumes de processamento e transporte de materiais para a produção de cimento são bastante elevados.

Para entender em que consiste o cimento, basta mostrar composição química O cimento mais utilizado na construção civil é o cimento Portland. É feito nas seguintes proporções:

- óxido de cálcio – pelo menos 60%;

- dióxido de silício – não inferior a 20%;

- alumina – não menos que 4%;

- óxido de ferro – não inferior a 2%;

- óxido de magnésio – não inferior a 1%.

As fórmulas dos demais tipos de cimento são semelhantes, apenas a quantidade de cada ingrediente é ajustada.

Principais características do cimento

Os materiais de construção, incluindo o cimento, são frequentemente testados quanto à conformidade com as seguintes características:

- Força. Para verificar esta característica, será necessário confeccionar um cilindro de concreto, que posteriormente será submetido a ensaios de compressão. A duração da exposição à amostra é de pelo menos 28 dias. Este é o período necessário para que o material ganhe resistência total. Após verificar e comparar os indicadores em MPa, é possível determinar o grau deste cimento, que é designado: M200, M300, M400, M500, M600;

- Resistência do material à corrosão. Por estarem em ambiente úmido, as estruturas de concreto que não são tratadas com compostos especiais estão sujeitas à corrosão. Para eliminar este processo, recomenda-se a utilização de aditivos especiais na formação da argamassa para concretagem. O mesmo se aplica à proteção contra a exposição substâncias ativas e vários produtos químicos domésticos. Para trabalho em ambientes agressivos e quando alta umidade foi desenvolvida uma marca especial - cimento pozolânico;

- Resistência ao gelo. Essa característica é determinada em ciclos de congelamento e descongelamento do material, durante os quais ele consegue reter suas propriedades originais. Quando a umidade congela nos poros e microfissuras base de concreto ocorre expansão, o que afeta a qualidade do concreto e leva à sua destruição. Para fortalecer a estrutura do concreto, é necessário utilizar aditivos especiais que permitam ao concreto resistir a mudanças bruscas de temperatura. Os aditivos também são usados para organizar o trabalho no inverno;

- Demanda de água. Expresso em percentagem em relação ao volume total da solução com a plasticidade necessária. A necessidade máxima de água no cimento Portland é de 28%. Deve ser entendido que a mistura que requer quantidade mínima a água dá um concreto mais resistente e confiável, e uma solução saturada com água dá uma estrutura de concreto porosa, que se caracteriza por menor resistência;

- Definir hora. Este indicador é importante para a organização do trabalho. Não deve ser muito longo nem curto para não atrapalhar o processo de concretagem da base ou alvenaria. Essa característica é regulada pela quantidade de gesso na mistura seca. Se o volume do gesso for maior, a pega ocorre mais rápido; se for menor, a pega é mais lenta. Idealmente, o processo de pega do cimento ocorre em 10 horas e o início da pega em 40-50 minutos.

Tipos de produtos por área de uso

Para realizar vários tipos de trabalho, são necessárias certas qualidades da solução. Ampla aplicação recebeu cimento Portland, que pode ser utilizado para a maioria dos tipos de trabalho. Mas pelo condições especiais Outras marcas necessárias:

- Cimento Portland branco. Este material se distingue pela moagem mais fina e maior teor de gesso. É utilizado para equipamentos de pisos autonivelantes, pois cimento branco permite que você alcance Alta qualidade base e atraente aparência. Se necessário, vários pigmentos podem ser adicionados à composição do cimento, o que permite obter uma solução colorida.

- Cimento Portland resistente a sulfatos. Projetado para a construção de estruturas expostas a exposições repetidas a ambientes agressivos e úmidos. Este material é utilizado na fabricação de estacas e pilares para pontes.

- Cimento de escória. Utilizado para moldar estruturas e elementos destinados a trabalhar debaixo d'água ou no solo.

- Cimento pozolânico. Caracterizado por excelente resistência ao impacto água fresca e é utilizado para instalação de estruturas hidráulicas.

- Cimento aluminoso. Este material é utilizado para a construção de estruturas que operam em água do mar, bem como para trabalhos de reparação a baixas temperaturas.

Matérias-primas para preparação

Procuram planejar a localização da produção de cimento próxima às principais reservas de matéria-prima. As matérias-primas são naturais pedras, extraído método aberto. Então, do que é feito o cimento?

- Rochas carbonáticas. Estes incluem: giz; conchas e outros calcários; dolomite; marga. EM produção industrial Rochas calcárias são usadas principalmente. Este material permite aumentar a eficiência de interação durante o processo de queima.

- Pedras de barro. Estes incluem: argila; xistos argilosos; margas; loess. Este material é necessário para atingir a plasticidade da mistura e é utilizado principalmente na produção de cimento pelo método seco.

- Suplementos Para obter certas qualidades de uma argamassa de cimento, é necessário adicionar à composição de base substâncias que possam ajustar as propriedades do material. Os aditivos incluem: alumina; sílica; espatoflúor; apatitas.

Aditivos para cimento.

Aditivos para cimento. Como o cimento é preparado na produção

As principais substâncias a partir das quais o cimento é produzido são o calcário e a argila. A partir destes dois componentes, prepara-se de forma especial o clínquer, que posteriormente é misturado com outros aditivos que determinam a qualidade, marca e propriedades da solução. Os aditivos obrigatórios incluem: gesso, dolomita, cementita.

Etapas da produção de cimento.

Etapas da produção de cimento. Na natureza existe clínquer em forma pura- marga, mas devido às pequenas reservas deste mineral não é possível utilizá-lo em escala industrial, portanto nacional e fabricantes estrangeiros preparando clínquer de materiais tradicionais.

Marga.

Marga. A produção de cimento é dividida nas seguintes etapas:

- Para preparar o clínquer, é necessário misturar bem os ingredientes em tambores especiais de grande capacidade.

- Na etapa seguinte, a massa preparada vai para o forno, onde a queima ocorre por 3 a 4 horas a uma temperatura próxima de mil e quinhentos graus. Como resultado, o clínquer é formado na forma de pequenas frações (até 5 cm de diâmetro).

Torrefação de lama.

Torrefação de lama. - Em seguida, os grãos de clínquer resultantes são triturados em tambores por meio de peneiras esféricas. Durante o processamento do material, é necessário atingir o estado pulverulento da mistura.

- Sobre estágio final Os aditivos necessários são adicionados ao cimento acabado e enviados para embalagem em sacos ou moegas.

Existem três maneiras de fazer cimento. Eles diferem nas técnicas de processamento de clínquer.

- Método úmido. O clínquer é produzido a partir de água, giz e argila. Como resultado da mistura de substâncias no tambor, forma-se uma massa úmida - uma carga. É enviado para queima, após o que os grânulos resultantes são triturados e misturados com aditivos necessários. Este métodoÉ considerado bastante caro, então outros métodos são agora usados com mais frequência.

- Método seco. Permite reduzir a etapa de mistura mistura pronta com aditivos, já que todo o processo se resume a preparar, triturar e misturar ingredientes prontos. Esta tecnologia está se tornando cada vez mais popular, pois pode reduzir significativamente os custos de produção e o preço final do produto.

- Método combinado. Esta tecnologia utiliza várias formas produção de clínquer, combinando as etapas de produção utilizadas nos métodos seco e úmido.

Como fazer cimento em casa

Em primeiro lugar, deve compreender imediatamente que não será possível obter um produto de qualidade em casa ou na garagem. Não basta saber fazer cimento sozinho, pois além disso você precisará adquirir equipamento especial, bem, ou faça o máximo esforço muscular, o que acaba sendo bastante caro e cansativo. Muito mais fácil de comprar produto pronto na loja.

Maioria de uma forma simples Para obter uma solução adequada para cimentar pequenas fissuras em casa é preparar uma mistura à base dos seguintes ingredientes: água, cal aquosa e cinza de pedra. Essas substâncias são misturadas até a obtenção de uma massa homogênea e viscosa, que deve ser utilizada imediatamente, pois o prazo de validade dessa solução não passa de duas horas.

Outras opções self made cimento incluem um forno para queimar o material e um moinho para transformar o clínquer em pó.

Como fazer argamassa de cimento

Para preparar a argamassa de cimento, você precisará do próprio cimento, água e massa (para gesso e argamassas de alvenaria areia de rio ou de pedreira).

A proporção dos ingredientes na solução depende do uso do material, mas na maioria dos casos é recomendado usar a fórmula: 3 partes de areia para 1 parte de cimento. A adição de água depende da necessidade de obter uma solução mais plástica ou viscosa.

Se desejar obter uma estrutura com características de maior resistência, aumente a proporção de cimento. É correto começar a preparar a solução misturando as frações secas, e somente após obter uma massa homogênea é que começam a despejar água em pequenas porções, atingindo gradativamente a consistência desejada.

O material é amplamente utilizado. É utilizado como produto independente e adicionado a soluções. Tudo isso se deve à propriedade da mistura seca - ela pode se tornar plástica ao adicionar água e depois de algum tempo endurecer, virando. Suas características variam um pouco dependendo da composição, por isso é importante saber de que é feito o cimento.

Sempre contém cinco ingredientes principais. Vejamos eles usando o exemplo do cimento Portland, uma das variedades mais populares:

- óxido de cálcio - não inferior a 61%;

- dióxido de silício - não menos que 20%;

- alumina cerca de 4%;

- óxido de ferro - não inferior a 2%;

- óxido de magnésio - não inferior a 1%.

Os minerais necessários são extraídos por mineração a céu aberto, são eles:

- Rochas carbonáticas: dolomita, marga, concha, giz e outros calcários.

- Rochas argilosas: loess, franco, xisto.

Apatitas, espatoflúor, sílica, alumina, etc. são usados como aditivos.

cimento Portland

Endurece no ar e na água. Não existem suplementos minerais. Amplamente utilizado para a construção de diversos estruturas monolíticas.

Resistente ao sulfato

Sua característica é o aumento da resistência a ambientes químicos agressivos. Caracterizado por um baixo coeficiente de saturação. Isto permite a utilização de cimento resistente a sulfatos para a construção de estruturas hidráulicas, etc.

Pozolânico

Aluminoso

Resistente a ácidos

A composição inclui areia de quartzo e fluoreto de sódio. Não é misturado com água, mas vidro líquido. Usado para produzir revestimentos resistentes a ácidos. Não suporta exposição constante à água.

Plastificado

É elaborado com aditivos especiais que conferem resistência ao gelo e maior mobilidade às soluções preparadas com este cimento. Adquirem maior resistência, melhor resistência à corrosão e caracterizam-se por maior resistência à água.

Cimento de escória

Sua receita inclui escória, cujo percentual pode variar de 20% a 80% do peso do produto. Isso reduz o custo do material, diminui a taxa de endurecimento e aumenta a resistência ao calor. É usado para a construção de objetos acima do solo, subaquáticos e subterrâneos.

Como o cimento é feito

A tecnologia de fabricação consiste na obtenção e posterior moagem. Este é o nome dos grânulos, que são um produto intermediário de produção. A sua composição permanece sempre inalterada. Trata-se de calcário e argila misturados na proporção de 3:1. Na natureza, existe um mineral de composição completamente idêntica ao clínquer. Chama-se marga. No entanto, as suas reservas são limitadas e não conseguem satisfazer as necessidades de produção.

Portanto, as fábricas usam análogo artificial marga. Para obtê-lo, os ingredientes necessários são bem misturados em grandes recipientes tambores especiais. A massa assim preparada é levada ao forno, onde é cozida durante cerca de quatro horas. A temperatura do processo é de cerca de 1500 o C. Sob tais condições, o pó começa a sinterizar em pequenos grânulos. Após o resfriamento, os grãos de clínquer são encaminhados para moagem. São triturados em grandes tambores com peneiras de bolas e telas. Nesta fase, é importante moer os grânulos e obter um produto pulverulento de determinado tamanho. A moagem é determinada pelo tamanho das células da peneira. O pó resultante é misturado com os aditivos necessários, que determinam a marca e as propriedades do produto.

Apesar de tecnologia geral, para a produção da composição, dependendo das propriedades das matérias-primas, três métodos podem ser utilizados.

Método seco

Este método pode reduzir significativamente o tempo e os custos de produção. mistura de cimento. Envolve várias etapas:

- A matéria-prima é triturada para obtenção de grãos finos.

- Os grânulos preparados são secos até que a umidade desejada seja alcançada. Isso é feito para facilitar as operações subsequentes.

- Os ingredientes são misturados em certas proporções. Depois é triturado para obter farinha.

- O pó é alimentado em uma máquina rotativa, onde é queimado, mas não sinterizado em grânulos.

Após o resfriamento, o produto acabado é enviado para armazém ou área de embalagem.

O método seco é considerado o que consome menos energia e, portanto, muito benéfico para os fabricantes. Infelizmente, não é aplicável a todas as categorias de matérias-primas.

Enviaremos o material para você por e-mail

O cimento é um dos materiais de construção mais comuns. É utilizado tanto como componente de preparação de soluções quanto como produto independente. É utilizado como aglutinante que, ao interagir com a água, forma uma massa plástica e, ao secar, torna-se duro, semelhante a pedra. Vamos falar sobre o que o cimento é feito na produção.

O cimento é o produto mais utilizado na construção

Esses produtos são usados igualmente amplamente em todo para o globo. Construtores em Roma antiga já sabia fazer soluções que tivessem propriedades hidráulicas. Hoje, os desenvolvimentos mundiais avançaram muito. A humanidade aprendeu a criar um produto que pode endurecer não apenas em condições de ar seco, mas também em condições de umidade.

Hoje, países como China, EUA e Índia são considerados líderes de produção. Além disso, a China produz várias vezes mais produtos do que os outros dois líderes juntos; o ritmo de construção no Reino Médio também é extremamente elevado. As fábricas de produção dos produtos são construídas próximas aos pontos de extração da matéria-prima, de forma que seu custo não seja afetado pelo custo de entrega dos componentes.

Então, do que é feito o cimento? Sua composição pode variar ligeiramente dependendo do tipo. Por exemplo, tomemos o tipo de cimento mais popular - o cimento Portland, que é mais procurado na construção. Inclui:

- óxido de cálcio (CaO) – mínimo 62%;

- dióxido de silício (SiO 2) - mínimo 20%;

- alumina (Al 2 O 3) - mínimo 4%;

- óxido de ferro (Fe 2 O 3) - mínimo 2%;

- óxido de magnésio (MgO) – mínimo 1%.

Além disso, aditivos são misturados nele. Fórmula química cimento não é determinado, uma vez que existem tipos diferentes e marcas de produtos. Para o produtor e consumidor muito mais informação importante fornecer indicadores da composição mineralógica.

Etapas de produção e documentação regulatória

É hora de descobrir como o cimento é feito. Ressalta-se que esta produção pertence à categoria complexa. Tecnicamente é um processo de mistura de clínquer e gesso.

Processo de manufatura pode ser dividido em duas etapas principais:

- obtenção de clínquer;

- moagem da substância principal e introdução de aditivos.

O cimento é obtido de uma das seguintes maneiras:

- seco;

- molhado;

- uma combinação de ambos.

A escolha da tecnologia depende diretamente da qualidade das matérias-primas. Em todas as etapas da produção, o laboratório determina as características dos futuros produtos de acordo com os padrões estabelecidos. O sistema GOST está em vigor na Rússia. Cada tipo de cimento tem seu próprio especificações técnicas que deve cumprir. A maioria dos padrões foi adotada durante a existência de União Soviética. Mais frequentemente usado:

- GOST 969-91 (condições técnicas para produtos de alumina e alto teor de alumina);

- GOST 10178-85 (condições técnicas para cimento Portland);

- GOST 30515-97 (condições técnicas gerais);

- GOST 22266-94 (condições técnicas para produtos resistentes a sulfatos).

Principais recursos do produto

As características técnicas são determinadas de acordo com a marca do produto. Está indicado na embalagem em forma de números com a letra “M” na frente. Na verdade, o número significa resistência à compressão e é um valor condicional.

Vamos discutir as principais características do produto.

| Característica | Descrição |

|---|---|

| Força | Esse é o número que aparece na marca do cimento. A amostra de teste é compactada por 28 dias, após os quais os dados do cálculo são registrados na documentação. A resistência é medida em MPa. |

| Dependência do cimento da água | A densidade do próprio produto excede a densidade da água, razão pela qual várias marcas absorver diferentes quantidades de líquido. É muito importante na produção de argamassas de cimento a quantidade de água necessária para determinada parte do produto. Seu excesso fará camada superior estruturas de cimento frágeis. |

| Fração de produto acabado | Quanto mais fina for a moagem das partículas de cimento, mais caro será o custo. Na produção, a finura da moagem é determinada peneirando as partículas em peneiras finas, esta característica indicado na embalagem. No entanto, vale a pena considerar ao trabalhar que partículas muito pequenas (40 mícrons) exigirão Mais água ao criar uma solução. Muitos fabricantes misturam frações finas e grossas para criar o produto perfeito. |

| Resistência a baixas temperaturas | As condições climáticas em alguns países são bastante adversas. O cimento é necessário para resistir a congelamentos e descongelamentos repetidos. Se construção civilé composto apenas por cimento e não possui aditivos, após o congelamento a água em seu interior aumenta de volume, o que leva gradativamente à fissuração. |

| Resistência à corrosão | O meio ambiente tem um impacto negativo nas estruturas de cimento. Para garantir sua resistência à corrosão, são adicionados aditivos poliméricos à composição ou a composição mineralógica é ajustada substituindo alguns componentes por hidroativos. |

| Velocidade de endurecimento | Este indicador também é importante. Os fabricantes levam isso em consideração para que a velocidade não seja rápida nem lenta. O indicador é ajustado pela adição de gesso. |

Tipos de produtos por área de uso

Antes de abordar a questão de como fazer um padrão de cimento, vamos falar sobre os tipos que são produzidos e utilizados em todos os lugares hoje.

| Nome do cimento | Descrição | Escopo de uso |

|---|---|---|

| Resistente ao sulfato | É resistente ao ataque químico de ambientes agressivos, é feito de clínquer triturado e possui baixo grau de endurecimento. | Concretagem de estruturas subterrâneas, subaquáticas, maciços, na criação de produtos que serão utilizados em condições climáticas difíceis. |

| Cimento Portland (incluindo branco) | Não contém aditivos minerais, endurece tanto ao ar como à água. | Para a criação de estruturas e decoração monolíticas, é considerado o tipo de produto mais popular. |

| Alumina | A composição inclui escória de alumina e gesso, funciona bem em condições alta umidade, Tem alta velocidade endurecimento. | Para criar estruturas impermeáveis que exijam cimento resistente à corrosão. |

| Pozolânico | Contém clínquer e aditivos minerais ativos. | Usado para criar estruturas subaquáticas no Extremo Norte. |

| Plastificado | Contém aditivos que fazem argamassa de cimento macio e plástico. | Para criar estruturas com curvas. |

| Resistente a ácidos | Contém fluoreto de sódio e areia de quartzo, dissolvidos em vidro de quartzo líquido, não em água. | Resistente a ácidos agressivos. |

| Escória de cimento Portland | Um quarto consiste em grânulos de escória. | Usado para criar estruturas maciças em grandes construções. |

Muitas pessoas acreditam erroneamente que A própria estrutura de concreto é um produto bastante durável. Isto está errado. Quando expostos a ambientes agressivos, as ligações do cimento são destruídas, por isso na construção é muito importante selecionar corretamente o tipo e marca do produto.

Importante! Na grande maioria dos casos, cimento refere-se ao cimento Portland e outros tipos feitos à base de clínquer.

O que aconteceucimentoclínquer

Antes de descrever em detalhes processo tecnológico, vamos abordar o principal componente do cimento - o clínquer. Este produto intermédio granular é obtido através da cozedura de uma mistura de argila e calcário num forno a uma temperatura de +1450°C. O calcário requer 3/4 e argila - 1/4. Eles podem ser substituídos por materiais de qualidade semelhante. O calcário é giz, marga ou outras rochas.

Durante a queima ocorre o derretimento, resultando na formação de grânulos de diversos tamanhos - clínquer. Quando moído e combinado com aditivos, principalmente gesso, obtém-se o cimento.

De que é feito o cimento: principal matéria-prima

Fundação de qualquer tipo produto moderno contém um mínimo de componentes. Todos eles são criados pela natureza. À base de cimento:

- rochas carbonáticas;

- argila;

- aditivos corretivos.

Vamos falar sobre cada um deles com mais detalhes.

As rochas carbonáticas são giz, marga, calcário e rocha calcária, tufo calcário, mármore. Todos eles são utilizados na produção de cimento, com exceção do mármore. A quantidade exata de um componente é determinada pela análise de suas propriedades e conteúdo. A rocha pode conter gesso, quartzo e dolomita. Quanto mais substâncias com estrutura cristalina estiverem presentes em sua composição, mais difícil ela derrete.

As rochas argilosas usadas na produção de cimento são argila, argila, loess, montmorilonita e xisto. A argila é uma rocha de origem sedimentar com estrutura fina. Sua principal qualidade é a plasticidade em contato com a água. Também tende a inchar.

Para ajustar a composição, os fabricantes adicionam aditivos contendo silício, ferro e alumina. Na maioria das vezes, encomendam resíduos de outras indústrias, por exemplo, poeira de altos-fornos ou cinzas de pirita.

Além disso, a composição do cimento pode incluir mineralizadores, lodo de belite e outros resíduos de produção.

Como o cimento é produzido na produção: três métodos principais

Como dissemos anteriormente, existem várias maneiras de fazer cimento em condições empreendimento industrial. Três métodos principais:

- seco;

- molhado;

- combinado.

Método seco

Dependendo das propriedades da matéria-prima, é escolhido um esquema de produção. O método seco é dividido nas seguintes etapas:

- esmagamento de matérias-primas;

- secar até uma certa umidade;

- moer os componentes após combiná-los para obter farinha;

- torrar farinha em forno rotativo;

- resfriamento e envio para o armazém.

Este método de produção é considerado o mais rentável e que consome menos energia.

Método úmido

Este método envolve triturar os componentes e adicionar água a eles. O resultado não é farinha, mas lodo de matéria-prima. Vai para o forno para queima e depois para a geladeira. O clínquer resfriado é moído e, se necessário, são adicionados aditivos.

Método combinado

EM nesse caso inicialmente método úmido obtém-se o lodo bruto e depois ele é desidratado para produzir grânulos. Passam pelo forno utilizado no processo de produção a seco. Via de regra, conveniência este método com base na qualidade das matérias-primas e na redução do custo do produto final.

Qualquer um dos métodos requer a mistura mais completa de matérias-primas e a moagem mais fina. O produto deve ser homogêneo. Produtos finalizados armazenados em silos de cimento, que são torres. Neles, o cimento é arejado, o que permite que não endureça. Os produtos são embalados em sacos de papel ou não embalados, mas enviados a granel.

Como e de que cimento é feito: vídeo

Convidamos você a assistir a um vídeo sobre as etapas da produção do cimento:

Como fazer cimento em casa

Você pode fazer cimento com suas próprias mãos. Porém, para isso você precisará de dois tipos de equipamentos:

- moinho de moagem de clínquer;

- forno de alta temperatura.

O resultado serão classes de cimento com baixo grau de resistência (não superior a M200, como resultado, tal produto só pode ser usado para estruturas de concreto leve); Outro problema: será difícil realizar análises, portanto a qualidade do cimento será ruim.

Você precisará de giz e caulim em proporções de 75% e 25%, respectivamente. As matérias-primas são trituradas em um moinho até formar um pó homogêneo. Precisa ser bem misturado antes de ir ao forno. Após a queima, a moagem é feita novamente, então é necessário adicionar 5% de gesso à mistura resultante. O produto está pronto! Quer você tenha adquirido o produto ou feito você mesmo, precisará de informações sobre como fazer argamassa de cimento.

Como preparar argamassa de cimento

Para começar obras de construção, será necessário preparar uma argamassa de cimento. Todo homem deveria saber como é feita a mistura. As soluções à base de cimento são Vários tipos, mas todos eles têm a mesma composição básica.

Composição da argamassa de cimento

Normalmente, três componentes são necessários para preparar uma mistura de cimento:

- cimento para ligamento;

- água;

- enchimento.

Areia, cascalho, brita e outros componentes são utilizados como enchimento. A regra mais importante na hora de receber é o cumprimento das proporções.

| Marca de cimento | Marca da solução | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Artigo