Especificações de aglomerado de madeira GOST. Convidados. Transporte e armazenamento

NORMA ESTADUAL DA UNIÃO DA SSR

PLACAS DE PEÇAS DE MADEIRA

CONDIÇÕES TÉCNICAS

GOST 10632-89

EDITORA IPK STANDARDS

MOSCOU

NORMA ESTADUAL DA UNIÃO DA SSR

Data de introdução 01.01.90

Esta norma aplica-se a painéis de partículas de uso geral feitos por prensagem a quente de partículas de madeira misturadas com um ligante, usadas para a produção de móveis, na construção (exceto para construção de moradias, construção de edifícios para crianças, escolas e instituições médicas), em engenharia mecânica, instrumentação de rádio e na produção de contêineres.

O uso de placas para tipos específicos de produtos é estabelecido de acordo com os órgãos de fiscalização sanitária e epidemiológica nas normas e especificações pertinentes.

Esta norma não se aplica a lajes com superfície folheada ou pintada.

Os requisitos obrigatórios para painéis de partículas, visando garantir a segurança da vida e saúde da população e proteger o meio ambiente, estão estabelecidos nos parágrafos. , (em termos de resistência à flexão e tração perpendicular à face da placa), p. , .

1. REQUISITOS TÉCNICOS

1.1. As placas são divididas em:

de acordo com os parâmetros físicos e mecânicos - para os graus P-A e P-B;

em termos de qualidade de superfície - graus I e II;

por tipo de superfície - com superfície normal e fina (M);

de acordo com o grau de tratamento superficial - polido (W) e não polido;

de acordo com propriedades hidrofóbicas - com resistência à água normal e aumentada (B);

(Edição revisada, Rev. No. 1).

1.2. As dimensões das placas devem corresponder às indicadas na tabela. .

tabela 1

milímetros

Notas:

1. A espessura das placas não polidas é definida como a soma da espessura nominal da placa polida e a tolerância de retificação, que não deve exceder 1,5 mm .

2. É permitido produzir chapas menores que as principais em 200mm com gradação de 25mm , em quantidade não superior a 5% do lote.

3. Por acordo com o consumidor, é permitida a produção de chapas de formatos não especificados na Tabela. .

1.3. O desvio da retidão das bordas não deve ser superior a 2 mm.

1.4. O desvio da perpendicularidade das bordas das placas não deve ser superior a 2 mm por 1000 mm de comprimento da borda.

A perpendicularidade das arestas pode ser determinada pela diferença nos comprimentos das diagonais da costura, que não deve exceder 0,2% do comprimento da laje.

Em condições de operação, a quantidade de produtos químicos emitidos pelos fogões não deve exceder as concentrações máximas permitidas no ambiente aprovadas pelas autoridades de vigilância sanitária e epidemiológica para o ar atmosférico.

* T n e T in - respectivamente, os limites inferior e superior dos indicadores.

** Para pranchas com maior resistência à água.

*** Determinado por acordo entre o fabricante e o consumidor.

Observação. Permitido para lajes com superfície normal não superior a 5 peças. inclusões individuais de partículas de casca por 1 m 2 do tamanho da placa de laje, mm: para grau I mais de 3 a 10; para grau II - mais de 10 a 15.

Tabela 4

1.5-1.8.(Edição revisada, Rev. № 1).

1.9. Na designação simbólica das placas indique:

marca;

grau;

tipo de superfície (para lajes com superfície de grão fino);

grau de tratamento superficial (para chapas polidas);

propriedades hidrofóbicas (para placas de maior resistência à água);

classe de emissão de formaldeído;

comprimento, largura e espessura em milímetros;

designação desta norma.

Exemplos de símbolos:

placas de grau P-A de primeiro grau com superfície de grão fino, polidas, classe de emissão E1, dimensões 3500´ 1750 ´ 15mm:

P-A, I, M, W, E1, 3500´ 1750 ´ 15, GOST 10632-89.

O mesmo, lajes de grau P-B do segundo grau com superfície regular, sem polimento, classe de emissão E2, dimensões 3500´ 1750 ´ 16mm:

P-B, II, E2, 3500´ 1750 ´ 16, GOST 10632-89.

nome e (ou) marca registrada do fabricante;

marca, grau, tipo de superfície e classe de emissão;

data de fabricação e número do turno.

As placas para exportação são marcadas de acordo com a documentação técnica e regulamentar.

Os produtos certificados são afixados com uma marca de conformidade nacional de acordo com GOST R 50460 *.

* Válido no território da Federação Russa.

(Edição revisada, Rev. No. 1).

2.5. Para controlar os parâmetros físicos e mecânicos (incluindo rugosidade quando controlado por um perfilógrafo), são selecionadas placas de cada lote, dependendo do seu volume, na quantidade indicada na Tabela. .

É permitido incluir na amostra as lajes selecionadas para controle de acordo com a p.

Tabela 6

2.6. O indicador "teor de formaldeído" é controlado pelo menos uma vez a cada 7 dias em amostras retiradas de uma placa.

2.7. O lote é considerado em conformidade com os requisitos desta norma e é aceito se, nas amostras:

o número de chapas que não atendem aos requisitos da norma em termos de dimensões, retilineidade, perpendicularidade, qualidade superficial e rugosidade (quando controladas por amostras de rugosidade) é menor ou igual ao número de aceitação especificado na Tabela. ;

valores de quantidades ( Qn e Q em ), calculados pelas fórmulas () e () para cada indicador físico e mecânico, são iguais ou superiores à constante de aceitação (Tabela ).

Controle de retilinidade da borda - de acordo com GOST 27680 usando um acessório ou uma régua de acordo com GOST 8026 com um comprimento de 1000 mm não inferior à segunda classe de precisão e um conjunto de sondas nº 4.

(Edição revisada, Rev. No. 1).

APÊNDICE 2

Referência

EXEMPLO DE CÁLCULO DO VALOR Q n PARA O INDICADOR

FORÇA DE FLEXÃO

Durante um turno, foram fabricadas 954 peças. aglomerado de 15mm de espessura.

O tamanho da amostra das placas do lote para teste de acordo com a Tabela. - 5 peças.

De cada placa selecionada, 8 amostras são cortadas para determinar a resistência máxima na flexão (de acordo com GOST 10633).

Resultados do teste de amostra de acordo com GOST 10635 (MPa):

1ª chapa 15,9; 15.1; 15,8; 17,3; 16,0; 16,4; 16,8; 18.1;

2º "16,8; 17,2; 17,0; 18,3; 18,0; 18,0; 17,4; 17,3;

3º "19.2; 19,0; 17.1; 19,5; 21,0; 18,9; 18,0; 18,5;

4º "15,9; 17,9; 20,0; 19.1; 17,0; 17,3; 16,2; 16,0;

NORMA ESTADUAL DA UNIÃO DA SSR

PLACAS DE PEÇAS DE MADEIRA

CONDIÇÕES TÉCNICAS

GOST 10632-89

EDITORA IPK STANDARDS

MOSCOU

NORMA ESTADUAL DA UNIÃO DA SSR

Data de introdução 01.01.90

Esta norma aplica-se a painéis de partículas de uso geral feitos por prensagem a quente de partículas de madeira misturadas com um ligante, usadas para a produção de móveis, na construção (exceto para construção de moradias, construção de edifícios para crianças, escolas e instituições médicas), em engenharia mecânica, instrumentação de rádio e na produção de contêineres.

O uso de placas para tipos específicos de produtos é estabelecido de acordo com os órgãos de fiscalização sanitária e epidemiológica nas normas e especificações pertinentes.

Esta norma não se aplica a lajes com superfície folheada ou pintada.

Os requisitos obrigatórios para painéis de partículas, visando garantir a segurança da vida e saúde da população e proteger o meio ambiente, estão estabelecidos nos parágrafos. , (em termos de resistência à flexão e tração perpendicular à face da placa), p. , .

1. REQUISITOS TÉCNICOS

1.1. As placas são divididas em:

de acordo com os parâmetros físicos e mecânicos - para os graus P-A e P-B;

em termos de qualidade de superfície - graus I e II;

por tipo de superfície - com superfície normal e fina (M);

de acordo com o grau de tratamento superficial - polido (W) e não polido;

de acordo com propriedades hidrofóbicas - com resistência à água normal e aumentada (B);

(Edição revisada, Rev. No. 1).

1.2. As dimensões das placas devem corresponder às indicadas na tabela. .

tabela 1

milímetros

Notas:

1. A espessura das placas não polidas é definida como a soma da espessura nominal da placa polida e a tolerância de retificação, que não deve exceder 1,5 mm .

2. É permitido produzir chapas menores que as principais em 200mm com gradação de 25mm , em quantidade não superior a 5% do lote.

3. Por acordo com o consumidor, é permitida a produção de chapas de formatos não especificados na Tabela. .

1.3. O desvio da retidão das bordas não deve ser superior a 2 mm.

1.4. O desvio da perpendicularidade das bordas das placas não deve ser superior a 2 mm por 1000 mm de comprimento da borda.

A perpendicularidade das arestas pode ser determinada pela diferença nos comprimentos das diagonais da costura, que não deve exceder 0,2% do comprimento da laje.

Em condições de operação, a quantidade de produtos químicos emitidos pelos fogões não deve exceder as concentrações máximas permitidas no ambiente aprovadas pelas autoridades de vigilância sanitária e epidemiológica para o ar atmosférico.

* T n e T in - respectivamente, os limites inferior e superior dos indicadores.

** Para pranchas com maior resistência à água.

*** Determinado por acordo entre o fabricante e o consumidor.

Observação. Permitido para lajes com superfície normal não superior a 5 peças. inclusões individuais de partículas de casca por 1 m 2 do tamanho da placa de laje, mm: para grau I mais de 3 a 10; para grau II - mais de 10 a 15.

Tabela 4

1.5-1.8.(Edição revisada, Rev. № 1).

1.9. Na designação simbólica das placas indique:

marca;

grau;

tipo de superfície (para lajes com superfície de grão fino);

grau de tratamento superficial (para chapas polidas);

propriedades hidrofóbicas (para placas de maior resistência à água);

classe de emissão de formaldeído;

comprimento, largura e espessura em milímetros;

designação desta norma.

Exemplos de símbolos:

placas de grau P-A de primeiro grau com superfície de grão fino, polidas, classe de emissão E1, dimensões 3500´ 1750 ´ 15mm:

P-A, I, M, W, E1, 3500´ 1750 ´ 15, GOST 10632-89.

O mesmo, lajes de grau P-B do segundo grau com superfície regular, sem polimento, classe de emissão E2, dimensões 3500´ 1750 ´ 16mm:

P-B, II, E2, 3500´ 1750 ´ 16, GOST 10632-89.

nome e (ou) marca registrada do fabricante;

marca, grau, tipo de superfície e classe de emissão;

data de fabricação e número do turno.

As placas para exportação são marcadas de acordo com a documentação técnica e regulamentar.

Os produtos certificados são afixados com uma marca de conformidade nacional de acordo com GOST R 50460 *.

* Válido no território da Federação Russa.

(Edição revisada, Rev. No. 1).

2.5. Para controlar os parâmetros físicos e mecânicos (incluindo rugosidade quando controlado por um perfilógrafo), são selecionadas placas de cada lote, dependendo do seu volume, na quantidade indicada na Tabela. .

É permitido incluir na amostra as lajes selecionadas para controle de acordo com a p.

Tabela 6

2.6. O indicador "teor de formaldeído" é controlado pelo menos uma vez a cada 7 dias em amostras retiradas de uma placa.

2.7. O lote é considerado em conformidade com os requisitos desta norma e é aceito se, nas amostras:

o número de chapas que não atendem aos requisitos da norma em termos de dimensões, retilineidade, perpendicularidade, qualidade superficial e rugosidade (quando controladas por amostras de rugosidade) é menor ou igual ao número de aceitação especificado na Tabela. ;

valores de quantidades ( Qn e Q em ), calculados pelas fórmulas () e () para cada indicador físico e mecânico, são iguais ou superiores à constante de aceitação (Tabela ).

Controle de retilinidade da borda - de acordo com GOST 27680 usando um acessório ou uma régua de acordo com GOST 8026 com um comprimento de 1000 mm não inferior à segunda classe de precisão e um conjunto de sondas nº 4.

(Edição revisada, Rev. No. 1).

APÊNDICE 2

Referência

EXEMPLO DE CÁLCULO DO VALOR Q n PARA O INDICADOR

FORÇA DE FLEXÃO

Durante um turno, foram fabricadas 954 peças. aglomerado de 15mm de espessura.

O tamanho da amostra das placas do lote para teste de acordo com a Tabela. - 5 peças.

De cada placa selecionada, 8 amostras são cortadas para determinar a resistência máxima na flexão (de acordo com GOST 10633).

Resultados do teste de amostra de acordo com GOST 10635 (MPa):

1ª chapa 15,9; 15.1; 15,8; 17,3; 16,0; 16,4; 16,8; 18.1;

2º "16,8; 17,2; 17,0; 18,3; 18,0; 18,0; 17,4; 17,3;

UDC 674.817

Grupo Zh-15

PLACAS DE PEÇAS DE MADEIRA COBERTAS COM FILME

BASEADO EM POLÍMEROS TERMOFIXANTES

CONDIÇÕES TÉCNICAS

TU 13-0260215-02-87 (apresentado pela primeira vez)

Estas condições técnicas aplicam-se a painéis de partículas revestidos com películas à base de polímeros termoendurecíveis, destinados à fabricação de certos tipos de móveis especiais e outros bens de consumo, utilizados como materiais estruturais e de acabamento na construção, para criatividade amadora da população, etc.

1. REQUISITOS TÉCNICOS

1.1. Principais tipos e tamanhos.

1.1.1. Para a fabricação de lajes revestidas são utilizados:

- aglomerado graus P-A e P-B de acordo com GOST 10632-89 ou painéis de partículas de acordo com a documentação regulamentar e técnica vigente, correspondendo aos principais indicadores de qualidade dos painéis desses graus;

- películas de papel-resina à base de resinas de melamina-formaldeído, ureia-formaldeído ou suas misturas; os filmes são usados com um padrão na superfície e lisos sem padrão.

1.1.2. Os materiais utilizados para a fabricação de placas devem ser aprovados para uso pelo Ministério da Saúde da URSS.

O conteúdo de produtos químicos nocivos emitidos por fogões em instalações industriais não deve exceder as concentrações máximas permitidas aprovadas pelo Ministério da Saúde da URSS para o ar da área de trabalho das instalações industriais.

Em condições de operação, a quantidade de produtos químicos emitidos pelos fogões não deve exceder as concentrações máximas permitidas no ambiente aprovadas pelo Ministério da Saúde da URSS para o ar atmosférico.

1.1.3. As dimensões das placas devem corresponder às indicadas na tabela 1.

Tabela 1.

Nota: é permitido, de acordo com o consumidor, fabricar placas de outros tamanhos não indicados na Tabela. 1.

1.1.4. Os revestimentos, conforme OST 13-27-82, são subdivididos em aparência em monocromático (OTs) e com padrão impresso (PR); de acordo com o grau de brilho - para brilhante (G) e fosco (M).

Dependendo da presença de defeitos de revestimento, existem graus 1 e 2.

1.1.5. Dependendo da finalidade da placa nas seguintes versões:

com face unilateral (O) e frente e verso (D). Com revestimento de dupla face, a qualidade do revestimento é determinada separadamente.

1.1.6. A designação simbólica das placas deve consistir na designação do desenho das placas, nas designações das características do revestimento (aspecto, grau de brilho), na classe de emissão de formaldeído da placa base e na designação destas especificações técnicas.

Para lajes com diferentes qualidades de revestimento nas faces frontal e reversa, as características qualitativas do revestimento são denotadas por uma fração, onde o numerador é o grau do revestimento da face frontal e o denominador é o grau do revestimento da superfície reversa.

Um exemplo de designação de placas revestidas com películas à base de polímeros termoendurecíveis com padrão impresso, com face dupla face, acabamento fosco, com a qualidade da superfície frontal de 1º grau e o verso de 2º grau, fabricados a partir de partículas placas de emissão de formaldeído classe E 2:

Placas PR DM 1/2 E 2 TU 13-0260215-02-87

1.2. Características das placas.

1.2.1. A cor e padrão do revestimento forrado ou sua ausência devem corresponder às amostras acordadas com o consumidor.

1.2.2. Os desvios máximos das dimensões das placas não devem exceder os indicados na Tabela. 1.

1.2.3. Os valores dos indicadores das propriedades físicas e mecânicas das placas devem corresponder aos indicados na Tabela. 2.

mesa 2

|

Nome do indicador |

Norma |

|---|---|

|

Resistência à flexão, MPa, não inferior a

*) resistência específica à separação normal do revestimento, MPa, não inferior a *) dureza do revestimento protetor e decorativo, µm, não superior a *) resistência à alta temperatura do ar *) resistência térmica

**) resistência a temperaturas variáveis |

Perda menor permitida Não é permitido alterar

|

|

Notas: |

|

1.2.4. A qualidade da superfície das placas deve estar de acordo com os padrões especificados na tabela 3.

Tabela 3

|

Nome do defeito |

Tamanhos de defeitos permitidos |

|

|---|---|---|

|

1 grau |

2º ano |

|

|

Arranhões ou marcas |

Riscos ou riscos não são permitidos com largura superior a 0,2 mm e comprimento superior a 50 mm em quantidade superior a 5 peças. em uma área de 1 m 2 |

Riscos ou arranhões não são permitidos com largura superior a 0,4 mm e comprimento superior a 500 mm em quantidade superior a 5 peças. em uma área de 1 m 2 |

|

Não permitido com profundidade superior a 0,2 mm e largura superior a 15 mm em quantidade superior a 5 peças. em uma área de 1 m 2 |

Não permitido com uma profundidade superior a 0,4 mm e uma largura superior a 50 mm em uma quantidade superior a 5 peças. em uma área de 1 m 2 |

|

|

Manchas (incluindo esbranquiçadas) |

Não permitido com uma área total superior a 5% da superfície da laje |

Não permitido com uma área total superior a 15% da superfície da laje |

|

Cisalhamento de filme, rachaduras de revestimento, defeitos de padrão e filme, lascas e descascamentos de revestimento, saliências de filme |

Não permitido, exceto para uma zona com largura de 20 mm ao longo do perímetro da laje |

|

|

Inclusão de laminado secundário |

Não permitido com comprimento superior a 30 mm e largura superior a 2 mm em quantidade superior a 1 pc. na área da placa. |

Não permitido com comprimento superior a 50 mm e largura superior a 5 mm em quantidade superior a 3 peças. na área da placa. |

|

Nota: As lajes com revestimento de dupla face que apresentem defeitos em um dos lados que excedam o indicado na Tabela 3 são transferidas para a seção de lajes com revestimento de face única, o grau das lajes neste caso é definido de acordo com os indicadores de qualidade do melhor lado; defeitos no verso neste caso não são regulamentados. |

||

1.2.5. A execução das chapas, as características do revestimento e seu grau são definidos pela especificação do consumidor, acordada com o fabricante.

2. REGRAS DE ACEITAÇÃO

2.1. As placas são apresentadas para aceitação em lotes. Considera-se lote o número de placas de mesmo desenho, um padrão, cor, qualidade, grau, uma classe de emissão de formaldeído da placa base, bem como um tamanho, fabricadas segundo o mesmo regime tecnológico e elaboradas com um documento de qualidade contendo:

- Nome da organização cujo sistema inclui o fabricante;

- Nome do fabricante, sua marca (se houver) e endereço;

- O número de lajes do lote e sua área total em metros quadrados, determinada com aproximação de 0,01 m 2;

- data de fabricação;

- Número do lote;

- Designação destas especificações.

2.2. As placas são aceitas pelo departamento de controle técnico do fabricante.

2.3. Para verificar a aparência e as dimensões, 1% das placas são selecionadas, mas não menos de 20 peças.

Para testes físicos e mecânicos, são selecionadas 0,5% das placas do lote, mas não menos de 3 peças.

2.4. Considera-se que um lote de placas atende aos requisitos destas especificações e é aceito se:

- o valor médio aritmético dos resultados do teste dos parâmetros físicos e mecânicos para cada placa ou o valor do teste de cada amostra (no caso de uma amostra ser retirada da placa) atende aos requisitos da Tabela. 2;

- os resultados do controle dos parâmetros geométricos e da aparência de cada laje atendem aos requisitos de p.p. 1.1.3; 1.2.4.

2.5. O consumidor tem o direito de realizar uma verificação de controle de qualidade das placas, observando as regras de aceitação e métodos de teste estabelecidos por estas condições técnicas.

2.6. A aceitação de placas por quantidade é realizada em metros quadrados com precisão de 1,12 m 2.

3. MÉTODOS DE CONTROLE E ENSAIOS.

3.1. A aparência das placas é controlada visualmente, sem o uso de meios ópticos de ampliação, comparando-as com amostras acordadas entre o fabricante e o consumidor.

Dimensões da amostra (200 x 300) mm.

3.2. O comprimento, largura e espessura das placas são controlados de acordo com GOST 10632-77.

3.3. Regras gerais para seleção, preparação e teste de acordo com GOST 10633-89.

3.4. O número e as dimensões das amostras retiradas de cada laje amostrada para testes físicos e mecânicos são mostrados na Tabela 5.

Tabela 5

|

Nome do teste |

Número de amostras |

Tamanhos de amostra, mm |

|---|---|---|

|

Determinação da resistência à flexão |

De acordo com GOST 10635-78 |

|

|

Determinação da resistência à tração perpendicular à face da placa |

De acordo com GOST 10635-78 |

|

|

Determinação da resistência específica ao rasgo normal do revestimento |

||

|

Determinação da dureza de um revestimento protetor e decorativo |

||

|

Determinação da resistência à temperatura do ar elevada |

||

|

Determinação da resistência hidrotérmica |

De acordo com GOST 9590-76 |

|

|

Determinação da resistência térmica |

De acordo com GOST 9590-76 |

|

|

Determinação da resistência à poluição por substâncias domésticas e domésticas |

De acordo com GOST 9590-76 |

|

|

Determinação da resistência a temperaturas variáveis |

De acordo com GOST 19720-74 |

3.5. Um exemplo de um esquema para cortar uma laje em amostras para determinar parâmetros físicos e mecânicos é fornecido no Apêndice nº 1 recomendado.

3.6. A resistência à flexão é determinada de acordo com GOST 10638-88.

3.7. A resistência à tração perpendicular à camada de placa é determinada de acordo com GOST 10636-78.

3.8. A resistência específica à separação normal do revestimento é determinada de acordo com o Apêndice 3.

3.9. A dureza do revestimento protetor e decorativo é determinada de acordo com GOST 27326-87 (método 1) com um peso de 150 g para carregar o balancim.

3.10. A resistência à temperatura do ar elevada é determinada de acordo com o Apêndice 4.

3.11. A resistência hidrotérmica é determinada de acordo com GOST 9590-76. É permitido colocar a amostra no frasco sem o dispositivo especificado na cláusula 4.5.2. GOST 9590-76.

3.12. A resistência térmica é determinada de acordo com GOST 9590-76 a uma temperatura do ar de 180 ° C.

3.13. A resistência à poluição por substâncias domésticas e domésticas é determinada de acordo com GOST 9590-76.

3.14. A resistência a temperaturas variáveis é determinada de acordo com GOST 19720-74.

3.15. O grau de brilho ou névoa do revestimento é determinado de acordo com GOST 16143-01 e comparado com a amostra de acordo com a cláusula 3.1.

3.16. A profundidade dos amassados no revestimento das lajes é determinada usando um relógio comparador da marca ICH-10 de acordo com GOST 577-68, fixado em um suporte metálico com duas superfícies de apoio planas.

3.17. A área das manchas no revestimento é definida como a soma das áreas das manchas individuais em cada superfície. A área do ponto é determinada com precisão de 1 cm 2 usando uma grade com células quadradas de 10 mm de lado, depositadas sobre um material transparente.

3.18. A largura dos arranhões e arranhões é determinada usando um micrômetro ocular de parafuso MOV-1-15 de acordo com TU 3-3.2048-88.

É permitido o uso de outros instrumentos que forneçam um erro na medição da largura do arranhão não superior a 0,015 mm.

3.19. Para resolver disputas na determinação do teor de formaldeído da placa de base, são utilizadas as regras de amostragem, equipamentos e reagentes, bem como testes são realizados e os resultados são processados de acordo com GOST 27678-88.

Antes de testar a peça de trabalho, prevista pelo GOST 27678-88 (cláusula 1.2.), Fresada de forma a remover completamente a camada de revestimento e a camada externa da placa a uma profundidade de 1,0? 1,5 mm de cada placa. Depois disso, as amostras cortadas dos brancos são mantidas por pelo menos 3 dias nas condições estabelecidas pelo GOST 27678-88 (cláusula 1.3.).

4. EMBALAGEM

4.1. A embalagem das placas é realizada de acordo com as "Instruções para embalagem e transporte de placas" de placas de aglomerado de madeira revestidas com filmes à base de polímeros termofixos no EZDP de Moscou e D.

5. MARCAÇÃO

5.1. Para cada embalagem de placas durante o armazenamento, é fixada uma etiqueta contendo:

- nome ou marca comercial do fabricante;

- o nome das placas e suas dimensões;

- número de placas em um pacote;

- designação dessas condições técnicas;

- data de fabricação e número do turno;

- carimbo do departamento de controle técnico.

6. TRANSPORTE E ARMAZENAGEM.

6.1. As placas são armazenadas em embalagens com altura não superior a 800 mm. As embalagens são colocadas horizontalmente em paletes ou tiras de madeira uniformes com uma seção de pelo menos 80 x 80 mm e um comprimento igual à largura da placa ou não inferior a ela (mas não superior a 200 mm).

A diferença permitida na espessura das juntas usadas para um pacote é de 5 mm.

As juntas das barras devem ser colocadas em toda a embalagem; seu número é de pelo menos 5 peças.

A distância dos espaçadores externos até as extremidades do pacote não deve exceder 400 mm.

6.2. Os pacotes de placas podem ser empilhados em pilhas, cuja altura é determinada pela altura das instalações de armazenamento e pelas capacidades dos mecanismos de elevação, enquanto as barras - gaxetas devem ser colocadas nos mesmos planos verticais.

6.3. As lajes são armazenadas em salas fechadas, classificadas por projeto, qualidade de superfície e dimensões.

6.4. As chapas são transportadas por todos os meios de transporte de acordo com as Normas de Transporte de Mercadorias vigentes para este tipo de transporte, sendo obrigatória a proteção das mesmas contra precipitação atmosférica e danos mecânicos.

Durante o transporte ferroviário, a colocação e fixação dos pacotes de placas é realizada apenas em veículos cobertos de acordo com as Condições Técnicas de Carregamento e Fixação de Cargas aprovadas pelo Ministério das Ferrovias.

Os pacotes de lajes durante o transporte devem ser fixados com uma mesa rígida, o que exclui o deslocamento das lajes umas em relação às outras.

É permitido o transporte de placas em contêineres e embalagens de transporte de acordo com a documentação técnica acordada com os ministérios de transporte competentes.

Marcação de transporte de locais de embalagem de acordo com GOST 14192-77.

7. GARANTIA DO FORNECEDOR.

7.1. Painéis de partículas revestidos com filmes à base de polímeros termofixos devem ser aceitos pelo controle técnico do fabricante.

O fabricante garante a conformidade das placas com os requisitos destas especificações técnicas, desde que o consumidor observe as condições de operação, transporte e armazenamento estabelecidas pelas especificações técnicas.

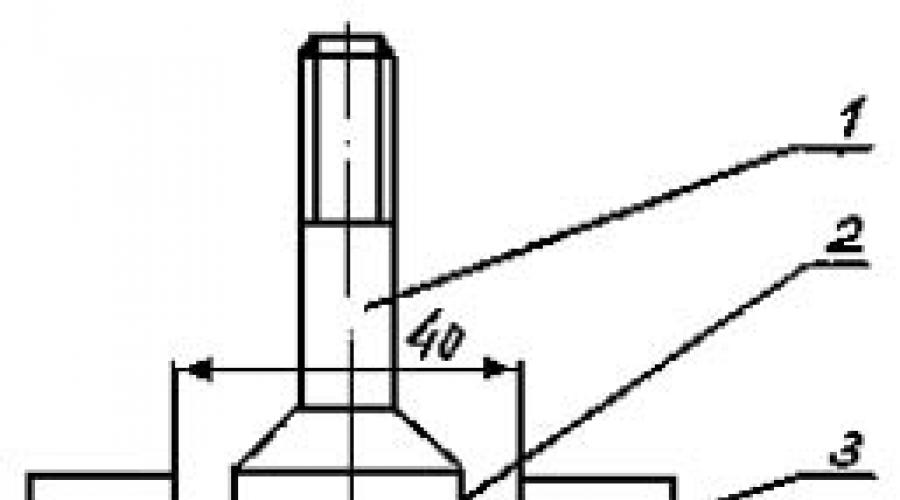

ESQUEMA DE AMOSTRAGEM PARA DETERMINAÇÃO

INDICADORES DE ACEITAÇÃO E REFERÊNCIA

1 - amostras para determinação da resistência à tração perpendicular à face da placa;

2 - amostras para determinação da resistência específica à separação normal do revestimento;

3 - amostras para determinação da resistência última à flexão estática;

4 - amostra para determinação da urdidura;

5 - amostra para determinação da dureza do revestimento protetor e decorativo;

6 - amostras para determinação da resistência à poluição;

7 - amostra para determinação da resistência a temperaturas elevadas;

8 - amostra para determinação da estabilidade térmica;

9 - amostras para determinação da resistência hidrotérmica;

10 - amostras para determinação de resistência a temperaturas variáveis.

APÊNDICE 2

Obrigatoriedade

DETERMINAÇÃO DE RESISTÊNCIA ESPECÍFICA EM

DESCARGAMENTO NORMAL

1. Equipamentos e materiais

1.1. Máquina de teste de acordo com GOST 7855-84 com erro de medição de carga não superior a 1%

1.2. Broca cilíndrica oca de acordo com TU 2-05-862-82 com um diâmetro interno de 25-30 mm.

1.3 É permitida a utilização de outra ferramenta para obter uma anular com diâmetro interno de 25-30 mm e largura de pelo menos 2 mm.

1.4 Adesivo sintético para colagem do cabeçote de teste na superfície da amostra.

1.5 Antiadesivo (substância neutra ao adesivo utilizado, como parafina, cera, massa universal, etc.).

1.6 Adaptação à máquina de ensaio (desenho 1).

2. Preparação da amostra.

2.1. No centro da superfície da amostra é feita uma ranhura anular com uma broca até uma profundidade igual à espessura do revestimento (desenho 1).

2.2. A ranhura anular resultante é preenchida com um anti-adesivo para evitar a entrada de adesivo além da área de corte calculada.

2.3. Uma cabeça de teste cilíndrica é colada na área de revestimento alocada pela ranhura com cola aplicada uniformemente com uma massa de 0,4 a 0,5 g, a colagem é realizada a uma pressão não superior a 0,2 MPa. Antes de colar a cabeça de teste, o revestimento é desengordurado com acetona.

3. Teste

3.1. A amostra com o cabeçote de teste é instalada na máquina de medição de forma que o cabeçote fique localizado simetricamente à ranhura de preensão e seu eixo coincida com o eixo de aplicação da carga da máquina de ensaio.

Desenho 1: 1 - cabeça de teste, 2 - camada adesiva, 3 - amostra, 4 - braçadeira, 5 - adaptador

Desenho 2: D 1 \u003d 25 ... 30 mm, D 2 \u003d D 1 + 4 mm

3.2. O carregamento é realizado até que a cabeça de teste esteja completamente separada da amostra a uma velocidade constante de movimento da garra móvel da máquina de teste (10 ± 1) mm/min.

3.3. Não leve em consideração os resultados do teste de amostras em que o revestimento se desprendeu em toda a área da cabeça de teste ou fora da ranhura. Neste caso, o teste é repetido em amostras recém-fabricadas se o número de amostras não contabilizadas for superior a 2 unidades.

4. Processamento de resultados

4.1. Resistência específica à separação normal do revestimento da amostra s oud pc (em MPa, calculado para o 0,01 MPa mais próximo usando a fórmula:

F- área de trabalho da cabeça de teste, mm 2 , determinada com precisão de 1 mm 2 .

APÊNDICE 4

Obrigatoriedade

DETERMINAÇÃO DA RESISTÊNCIA DO PAPEL-RESINA

REVESTIMENTOS PARA AUMENTO DA TEMPERATURA DO AR

1. Hardware

1.1. Para o teste, é usado um gabinete de aquecimento que mantém uma temperatura de 70 ± 2 ° C.

2. Preparação para o teste

2.1 As arestas vivas das amostras são cortadas a 45 o a uma profundidade de cerca de 3 mm. Os chanfros são tratados com areia abrasiva nº 8-10 para que não haja pinos no revestimento.

2.2 As amostras com superfícies chanfradas são mantidas por 24 horas a uma temperatura de (20 ± 2) ° C e umidade relativa do ar (65 ± 2)% por 24 horas antes do teste.

3. Teste

3.1 As amostras são colocadas em um forno a uma temperatura de (70 ± 2) ° C por 24 horas, depois mantidas a uma temperatura de (20 ± 2) ° C por 24 horas.

3.2. As amostras são inspecionadas para detectar rachaduras na superfície. A inspeção é realizada em um ângulo (20-30) em relação à face da placa a uma distância de 250 mm a olho nu.

APÊNDICE 5

Lista de documentos,

|

Número de parágrafo, subparágrafo, aplicação, enumeração |

|

|---|---|

|

GOST 10632-89 GOST 27-13-82 GOST 10635-88 GOST 10636-89 GOST 9590-76 GOST 19720-74 TU Ts53.060.002 GOST 16143-81 TU 3-3.2048-88 Instruções para embalagem e transporte de placas, aprovadas pelo engenheiro chefe em 05/06/87. GOST 14192-77 GOST 7855-84 TU 2.05-862-82 TU 2-037-329-8 GOST 8284-78 GOST 27736-88 TU 3-3.2038-87 GOST 27678-88 GOST 27326-87 |

cláusula 3.4. (Tabela 5) cláusula 3.11. cláusula 3.4. (Tabela 5) cláusula 3.4. (Tabela 5) apêndice 2, cláusula 1.1. apêndice 2, cláusula 1.2. apêndice 3, cláusula 1.2. apêndice 3, cláusula 1.3. apêndice 3, cláusula 1.4. apêndice 3, cláusula 1.5. |

APÊNDICE 3

(excluído da TU)

DETERMINAÇÃO DA DUREZA DE PROTETORES E DECORATIVOS

REVESTIMENTOS DE PAPEL E RESINA

Equipamentos e materiais.

- Arranhador de Clemen Keil (Fig. 1).

- Agulha de diamante combinada de acordo com TU 2-037-329-8, com um diâmetro de 1,5 mm e um ângulo no topo de 50 °

- Microscópio de acordo com GOST TU 3.3.404-83, TU3-3.154-80

- Parafusar o micrômetro ocular MOV-1-15 de acordo com GOST 786-77E. É permitido o uso de outros instrumentos que forneçam um erro na medição de arranhões não superiores a 0,015 mm.

- Objeto-micrômetro de acordo com GOST 7513-75E (TU 3-3.2038-87) com um valor de divisão de 0,01 mm.

Seleção e preparação de amostras.

Determinando o valor de divisão de um micrômetro ocular:

- O objeto micrômetro é colocado no campo de visão do microscópio.

- Ajustando o microscópio, obtém-se uma imagem nítida da escala do micrômetro do objeto.

- Ao mover o micrômetro-objeto ou micrômetro ocular, obtém-se o paralelismo dos traços do micrômetro-objeto e uma das linhas de mira do micrômetro ocular.

- Na escala do micrômetro do objeto, uma seção de 50 mm de comprimento é selecionada. A rosca vertical do micrômetro ocular é combinada sequencialmente com os traços nas bordas da seção selecionada da escala objeto-micrômetro girando o parafuso do micrômetro e as leituras correspondentes são feitas ao longo do tambor do microparafuso.

- O valor de divisão (K) de um micrômetro ocular é determinado como a razão entre o comprimento da área selecionada no micrômetro do objeto e a diferença nas leituras nas divisões do tambor do microparafuso do micrômetro ocular de acordo com a fórmula:

Onde um 1 e um 2- respectivamente, a primeira e a segunda leitura do número de divisões no tambor do microparafuso.

As amostras são limpas com um pano limpo e macio antes do teste.

Teste.

- Sobre a mesa móvel 1 do dispositivo de raspagem, coloque a amostra até encostar na lateral.

- Um suporte 3 com uma agulha de diamante é fixado no balancim 2.

- Ao girar o contrapeso 4, o balancim 2 é equilibrado de modo que o espaço entre a ponta da agulha e a superfície da amostra seja de cerca de 1 mm.

- Segurando o balancim com a mão, instale no suporte 3 carga 5 pesando 0,15 kg.

- O feixe carregado com a agulha é suavemente liberado na amostra.

- Mova suavemente a platina móvel 1 a uma velocidade constante (aproximadamente 10 mm/s) para obter um arranhão na superfície da amostra com um comprimento de pelo menos 50 mm, após o que a amostra é removida do dispositivo, limpe a superfície arranhada com um pano limpo e macio e coloque-o na platina do microscópio.

- Meça a largura do arranhão em três pontos: no meio do comprimento do arranhão e a uma distância de 1 cm de suas extremidades. Para medir a largura do arranhão, a linha de mira do micrômetro ocular é alinhada sequencialmente com as bordas do arranhão e o número correspondente de divisões do tambor de microparafuso é fixado.

Largura do risco (dentro) em micrômetros é determinado pela fórmula:

Onde um 4 e um 3- respectivamente, o resultado inicial e final da leitura no tambor do micrômetro;

Para

- valor da divisão do micrômetro ocular

1 - mesa móvel, 2 - balancim, 3 - suporte com agulha, 4 - peso de equilíbrio,

5 - carga pesando 0,15 kg, 6 - amostra

1 - escala do micrômetro objeto, 2 - mira do micrômetro ocular,

3 - escala micrométrica ocular, 4 - zero

PLACAS DE PEÇAS DE MADEIRA

EDITORA IPK STANDARDS

NORMA ESTADUAL DA UNIÃO DA SSR

Data de introdução 01.01.90

Esta norma aplica-se a painéis de partículas de uso geral feitos por prensagem a quente de partículas de madeira misturadas com um ligante, usadas para a produção de móveis, na construção (exceto para construção de moradias, construção de edifícios para crianças, escolas e instituições médicas), em engenharia mecânica, instrumentação de rádio e na produção de contêineres.

O uso de placas para tipos específicos de produtos é estabelecido de acordo com os órgãos de fiscalização sanitária e epidemiológica nas normas e especificações pertinentes.

Esta norma não se aplica a lajes com superfície folheada ou pintada.

Os requisitos obrigatórios para painéis de partículas, visando garantir a segurança da vida e saúde da população e proteger o meio ambiente, estão estabelecidos nos parágrafos. 1.5, 1.6 (em termos de resistência última em flexão e em tração perpendicular à face da placa), itens 1.8, 1.10.

1. REQUISITOS TÉCNICOS

1.1. As placas são divididas em:

de acordo com os parâmetros físicos e mecânicos - para os graus P-A e P-B;

em termos de qualidade de superfície - graus I e II;

por tipo de superfície - com superfície normal e fina (M);

de acordo com o grau de tratamento superficial - polido (W) e não polido;

de acordo com propriedades hidrofóbicas - com resistência à água normal e aumentada (B);

(Edição revisada, Rev. No. 1).

1.2. As dimensões das placas devem corresponder às indicadas na tabela. 1.

tabela 1

Notas:

1. A espessura das chapas não polidas é definida como a soma da espessura nominal da chapa retificada e a tolerância de retificação, que não deve exceder 1,5 mm.

2. É permitida a produção de chapas menores que as principais em 200 mm com gradação de 25 mm, em quantidade não superior a 5% do lote.

3. Por acordo com o consumidor, é permitida a produção de chapas de formatos não especificados na Tabela. 1.

1.3. O desvio da retidão das bordas não deve ser superior a 2 mm.

1.4. O desvio da perpendicularidade das bordas das placas não deve ser superior a 2 mm por 1000 mm do comprimento da borda.

A perpendicularidade das arestas pode ser determinada pela diferença nos comprimentos das diagonais da costura, que não deve exceder 0,2% do comprimento da laje.

1.5. As placas devem ser confeccionadas com resinas sintéticas aprovadas pelas autoridades sanitárias e epidemiológicas.

Em condições de operação, a quantidade de produtos químicos emitidos pelos fogões não deve exceder as concentrações máximas permitidas no ambiente aprovadas pelas autoridades de vigilância sanitária e epidemiológica para o ar atmosférico.

1.6. As propriedades físicas e mecânicas das chapas com densidade de 550 kg/m3 a 820 kg/m3 devem atender aos padrões especificados na Tabela. 2.

Os valores de referência dos parâmetros físicos e mecânicos dos painéis de partículas são fornecidos no Apêndice 1.

mesa 2

|

Nome do indicador |

Norma para graus de laje |

|

|

Umidade, %Tn* |

||

|

Inchaço em espessura: |

||

|

em 24 h (tamanho da amostra 100 × 100 mm), %, (Tv) |

||

|

por 2 h (tamanho da amostra 25 × 25 mm), %, (Tv)** |

||

|

Resistência à flexão, MPa, para espessuras, mm (Tn): |

||

|

Resistência à tração perpendicular à face da placa, MPa, para espessuras, mm (Tn): |

||

|

Resistência específica à extração do parafuso, N/mm (Tn)***: |

||

|

de plástico |

||

|

Deformação, mm (TV) |

||

|

Rugosidade da superfície da placa Rm, µm, não mais, para amostras a) com superfície seca: |

||

|

para placas não lixadas |

||

|

b) após 2 horas de imersão***: |

||

|

para pranchas lixadas com superfície normal |

||

|

para pranchas lixadas com superfície de grão fino |

||

|

para placas não lixadas |

* Тн e Тв - limites inferior e superior dos indicadores, respectivamente.

** Para pranchas com maior resistência à água.

*** Determinado por acordo entre o fabricante e o consumidor.

1.7. A qualidade da superfície das placas deve estar de acordo com os padrões especificados na Tabela. 3.

Tabela 3

|

Defeito de acordo com GOST 27935 |

Norma para placas |

|||

|

polido, graus |

não polido, graus |

|||

|

Recessos (saliências) ou arranhões na placa |

Não permitido |

Permitido por 1 m2 de superfície não mais que dois reentrâncias com diâmetro de até 20 mm e profundidade de até 0,3 mm ou dois arranhões de até 200 mm de comprimento |

Permitido em uma área não superior a 5% da superfície da laje, profundidade (altura), mm, não superior a: |

|

|

Manchas de parafina, óleo e aglutinante |

São permitidos pontos com uma área não superior a 1 cm por 1 m2 da superfície da laje no valor de 2 peças. |

|||

|

manchas de poeira |

Permitido em uma área não superior a 2% da superfície da placa |

Permitido |

||

|

bordas lascadas |

Não são permitidos (os únicos com uma profundidade de face de 3 mm ou menos e um comprimento de borda de 15 mm ou menos não são considerados) |

Permitido dentro dos limites de desvios ao longo do comprimento (largura) da placa |

||

|

Lascamento de canto |

Não permitido (comprimento ao longo da borda de 3 mm ou menos não é levado em consideração) |

Permitido dentro dos limites de desvios ao longo do comprimento (largura) da placa |

||

|

Defeitos de moagem (sub-retificação, moagem, marcas lineares de moagem, ondulação da superfície) |

Não permitido |

Permitido com uma área de não mais de 10% da área de cada camada |

Não defina |

|

|

Inclusões separadas de partículas de casca na face da laje, tamanho, mm, não mais |

||||

|

Inclusões individuais de cavacos grossos: |

||||

|

para lajes com superfície texturizada fina |

Permitido na quantidade de 5 pcs. por 1 m de tamanho de placa, mm: |

|||

|

para lajes com superfície normal |

Não defina |

|||

|

Inclusões estrangeiras |

Não permitido |

Observação. Permitido para lajes com superfície normal não superior a 5 peças. inclusões individuais de partículas de casca por 1 m2 do tamanho da face da laje, mm: para grau I mais de 3 a 10; para grau II - mais de 10 a 15.

1.8. Dependendo do teor de formaldeído, as placas são produzidas em duas classes de emissão, indicadas na Tabela. 4.

Tabela 4

1,5-1,8. (Edição revisada, Rev. No. 1).

1.9. Na designação simbólica das placas indique:

tipo de superfície (para lajes com superfície de grão fino);

grau de tratamento superficial (para chapas polidas);

propriedades hidrofóbicas (para placas de maior resistência à água);

classe de emissão de formaldeído;

comprimento, largura e espessura em milímetros;

designação desta norma.

Exemplos de símbolos:

lajes de grau P-A de primeiro grau com superfície de grão fino, polido, classe de emissão E1, dimensões 3500 ?? 1750?? 15mm:

O mesmo, lajes da marca P-B do segundo grau com superfície regular, sem polimento, classe de emissão E2, dimensões 3500 ?? 1750?? 16mm:

1.10. Na borda da placa, é aplicada uma marcação na forma de um carimbo claro com corante escuro, contendo:

nome e (ou) marca registrada do fabricante;

marca, grau, tipo de superfície e classe de emissão;

data de fabricação e número do turno.

As placas para exportação são marcadas de acordo com a documentação técnica e regulamentar.

Os produtos certificados são afixados com uma marca de conformidade nacional de acordo com GOST R 50460*.

* Válido no território da Federação Russa.

(Edição revisada, Rev. No. 1).

1.11. As placas destinadas ao uso no Extremo Norte e áreas equivalentes são embaladas de acordo com GOST 15846.

Para exportação, as placas são embaladas de acordo com os requisitos das organizações econômicas estrangeiras.

2. REGRAS DE ACEITAÇÃO

2.1. As placas são aceitas em lotes. O lote deve ser constituído por placas da mesma marca, dimensão, grau, grau de processamento e tipo de superfície, das mesmas propriedades hidrofóbicas e classe de emissão, fabricadas segundo o mesmo regime tecnológico, por um período de tempo limitado (em regra, dentro de um turno) e emitido com um documento de qualidade contendo:

nome da organização cujo sistema inclui o fabricante;

nome e (ou) marca do fabricante e seu endereço;

designação condicional de placas;

a densidade média das placas de lote em quilogramas por metro cúbico;

o número de placas no lote em peças e metros quadrados;

carimbo de controle técnico.

2.2. A qualidade e as dimensões das placas do lote são verificadas por controle aleatório.

2.3. Durante o controle seletivo, as lajes são selecionadas “às cegas” de acordo com o GOST 18321.

2.4. Para controlar as dimensões, retilineidade, perpendicularidade, qualidade da superfície e rugosidade (quando controladas por amostras de rugosidade), são selecionadas placas de cada lote, dependendo do seu volume, na quantidade indicada na Tabela. 5.

Tabela 5

2.5. Para controlar os parâmetros físicos e mecânicos (incluindo rugosidade quando controlado por um perfilógrafo), são selecionadas placas de cada lote, dependendo do seu volume, na quantidade indicada na Tabela. 6.

É permitido incluir na amostra as lajes selecionadas para controle de acordo com a cláusula 2.4, bem como distribuir os resultados dos testes dos parâmetros físicos e mecânicos das lajes fabricadas de acordo com um regime tecnológico durante um turno, para todo o volume do turno de trabalho, independentemente do grau das lajes.

Durante a colheita e beneficiamento da madeira, cerca de metade das matérias-primas são enviadas para resíduos, que depois não vão para a produção de maciços de madeira, mas formam a pasta de madeira, a partir da qual são feitos vários tipos de painéis à base de madeira. Neste artigo, falaremos sobre, talvez, o tipo mais popular de painéis à base de madeira - aglomerado.

Introdução

Aspectos relacionados foram revelados. Agora vamos nos concentrar na descrição do material - aglomerado (aglomerado).

Nas primeiras linhas, quero imediatamente fazer uma reserva para que tecnólogos e profissionais sob a abreviação de aglomerado entendam "Plástico Laminado de Madeira", se falarmos de "Aglomerado", a abreviação de aglomerado estará correta. No entanto, a abreviatura de aglomerado já se enraizou entre as pessoas, como aglomerado, então vamos aderir ao mesmo para não causar confusão.

Os resíduos de madeira representam cerca de 20% da massa de toda a madeira na fase de corte; durante o processamento em madeira, os resíduos na forma de serragem, aparas e fragmentos de madeira chegam a 40%.

Dos três tipos (duro, mole e casca), os fabricantes de materiais de construção optaram por serragem e peças maciças, a partir das quais são posteriormente obtidas aparas técnicas como matéria-prima, e produtos colados individuais ou fragmentos de estruturas de edifícios e móveis também são feitos de o último. No futuro, dependendo da direção do perfil de produção, a partir de cavacos de madeira são feitos cavacos, madeira triturada, fibras com os parâmetros tecnológicos necessários e características para uma produção específica.

As tecnologias inovadoras afetaram amplamente a produção de produtos a partir de resíduos de madeira de qualquer tamanho e tipo, a produção automatizada de placas de aglomerado forneceu quase completamente ao consumidor um produto estético, confiável e ecológico.

O aglomerado é uma madeira serrada na forma de folhas retangulares planas, feitas por prensagem a alta temperatura de pequenas partículas de madeira com ligantes. Estas placas podem ser facilmente processadas tanto com ferramentas manuais como em máquinas. Em particular, eles são frequentemente produzidos com uma serra elétrica.

Serragem, cavacos, resíduos de folheados, fibras e outros resíduos de madeira são utilizados como matérias-primas, seu conteúdo no produto é de cerca de 90%. Os elementos de ligação são resinas de base sintética: formaldeído, fenol-formaldeído e outros, seu conteúdo na placa é de cerca de 7-9%. Às vezes, para melhorar a qualidade do material e dar ao produto as propriedades necessárias, são adicionadas substâncias repelentes à água (aditivos repelentes à água), antissépticos (aditivos antibacterianos) e retardadores de chama (substâncias que aumentam a resistência do material à ignição) para isso.

Aglomerado GOST

A tecnologia de produção de aglomerado, parâmetros físicos e químicos, características de desempenho e outros aspectos são regulamentados pelos seguintes documentos regulamentares:

| № | GOST | Nome |

| 1. | Placas de lascas de madeira. Tecnologia. Termos e definições | |

| 2. | Placas de lascas de madeira. Método para determinar a resistência ao impacto | |

| 3. | Placas de lascas de madeira. Método para determinar a dureza | |

| 4. | ||

| 5. | Placas de lascas de madeira. Regras gerais para a preparação e realização de testes físicos e mecânicos | |

| 6. | Placas de lascas de madeira. Método para determinar a resistência específica à retirada de pregos e parafusos | |

| 7. | Placas de lascas de madeira. Método para determinar a resistência específica à separação normal da camada externa | |

| 8. | Construções de madeira coladas. Método para determinar a resistência de juntas adesivas de materiais à base de madeira com madeira | |

| 9. | Placas de lascas de madeira. Métodos para determinar propriedades físicas | |

| 10. | Placas de lascas de madeira. Métodos para determinar a resistência final e o módulo de elasticidade na flexão | |

| 11. | Aglomerados e. Método de perfurador para determinação do teor de formaldeído | |

| 12. | Aglomerados e placas de fibra de madeira. Métodos de controle de tamanho e forma | |

| 13. | Placas de fibra de madeira e aparas de madeira. Termos e definições | |

| 14. | Placas de lascas de madeira. Especificações | |

| 15. | Placas de lascas de madeira. Método para determinar a resistência à tração perpendicular à face da placa | |

| 16. | ||

| 17. | Aglomerados revestidos com filmes à base de polímeros termofixos |

Tecnologia de produção

As principais matérias-primas para a produção de aglomerado são vários resíduos de madeira - produtos abaixo do padrão, lajes, galhos, lascas de madeira, serragem. Assim, o valor ecológico deste processo fica claro - ele permite que você torne a produção livre de resíduos e, consequentemente, economize áreas recém-cortadas, além de reduzir significativamente a área sob resíduos industriais.

Todo o processo de produção é dividido em várias etapas:

Esmerilhamento

Todos os resíduos de madeira passam pela etapa de moagem em cavacos. Isso é feito com a ajuda de picadores especiais. No futuro, essa massa passa por uma retificação adicional em máquinas lascadas até o estado de lascas. Distingo dois tipos de chips de acordo com sua localização na estrutura da futura placa:

- para a camada externa;

- para a camada interna.

Chips menores são usados nas camadas externas das placas, respectivamente, para as camadas internas pode ser maior.

Deve-se notar que a geometria do próprio chip é de particular importância - deve ser uniforme, plana e ter uma espessura fixa. Isso é especialmente crítico para a produção de aglomerado laminado, onde o parâmetro mais importante é a qualidade e uniformidade da superfície do material. Assim, na sua produção são utilizados dispositivos especiais (moinhos, trituradores, trituradores), que permitem ajustar os indicadores de qualidade necessários das matérias-primas.

Secagem

Para garantir a constância das características do produto, é de extrema importância a utilização de matérias-primas secas para que a umidade contida na mesma não permita alterar as propriedades geométricas e físicas da futura chapa.

Portanto, é necessário secar os cavacos em câmaras de secagem especiais antes da produção. Tal como acontece com os diferentes requisitos de geometria do cavaco para as camadas externa e interna, existem diferenças nos requisitos de teor de umidade no cavaco.

Divisão de facção

É após a secagem que os cavacos são separados de acordo com parâmetros geométricos para uso nas camadas interna e externa. Para isso, é dividido em frações usando peneiras especiais ou em aparelhos pneumáticos. Este processo é muito importante, pois são necessários especialistas altamente qualificados para sua execução, e a qualidade da execução desta operação determina em grande parte a qualidade dos futuros produtos.

Resina de cavacos

Este é o processo de misturar a massa do cavaco com o enchimento (aglutinante) em dispositivos industriais especiais chamados misturadores. Esse processo também não é simples e requer qualificações especiais do mestre, pois, por um lado, os cavacos devem estar uniformemente saturados com a composição e, por outro, um excesso da composição aglutinante piora as características do futuro produto. Além disso, todos os cavacos em toda a massa de cavacos devem ser impregnados, e não apenas aqueles na superfície ou nas imediações da carga. Os cavacos não resinados não grudam e, consequentemente, formam uma cavidade quebradiça na placa, e a resina que não foi absorvida ficará em excesso nas áreas alcatroadas. Esses defeitos afetam negativamente a qualidade da chapa como um todo e levam a um excesso de consumíveis. A resinagem ocorre no misturador na forma de fornecimento de uma solução do componente aglutinante à massa do cavaco nas seguintes proporções.

Recentemente, uma nova tecnologia de mistura foi usada, na qual um aglutinante na forma de um maçarico é pulverizado sobre uma corrente móvel de massa de cavacos. Há uma mistura de duas correntes, como resultado da qual a resina se instala na superfície do chip e o impregna. Um fator importante em tal processo é a relação entre a massa do cavaco e o volume do fluxo do componente ligante direcionado a ele.

Formando um tapete de chip

Este processo é realizado por máquinas formadoras especiais. Eles colocam os cavacos alcatroados em um tapete de cavacos (esta é uma camada uniforme, uniforme e contínua de cavacos alcatroados, de largura fixa) em transferidores especiais. Este aglomerado é dividido em pacotes, cada um desses pacotes se tornará mais tarde um aglomerado. Como observado acima, a colocação da massa de cavacos no tapete de cavacos deve ocorrer levando em consideração a separação em camadas externas e internas.

Pré-prensagem e pré-prensagem

A pré-prensagem permite fazer briquetes a partir de pacotes - são formações mais densas, têm maior resistência e são adequadas para transporte posterior. Existem dois tipos de tubulações:

- Palete

- Correia transportadora

Como os nomes sugerem, os transportadores de paletes realizam a movimentação de futuros produtos em paletes e, no caso dos transportadores de correia, a movimentação é realizada por meio de um transportador de correia. Cada variedade tem suas próprias vantagens e desvantagens. Por exemplo, a opção palete é mais barata, fácil de operar e mais confiável, porém, ao utilizá-la, a probabilidade de obter produtos de diferentes espessuras é muito maior, além de haver um aumento no consumo de energia térmica. Os transportadores de correia (tipo paletless), ao contrário, possuem um design mais complexo na operação, possuem um custo maior, mas seu uso é mais eficiente em termos de consumo de energia, e os produtos também apresentam melhores características em termos de variação de espessura .

Pré-impressão

O processo de pré-prensagem também é importante e faz parte das operações no transportador principal. Sua essência é reduzir a espessura do briquete resultante e, assim, aumentar sua transportabilidade. Ao pré-prensar, a espessura do briquete é reduzida de 2 a 4 vezes.

Variedades de prensas de pré-impressão de deck único:

- Estacionário (tipo mais comum)

- Imprensa móvel (móvel)

prensagem a quente

Este é o momento mais crucial em toda a cadeia do processo produtivo. Uma vez que é nesta fase que ocorre a formação e fixação da composição aglutinante (resina) e, consequentemente, surge o próprio produto final - Aglomerados. A prensagem é realizada em uma prensa hidráulica de vários andares, que é a maior e mais cara unidade de toda a cadeia produtiva. Sua altura pode chegar a 8 metros de altura. Além disso, a velocidade de seu trabalho e a produtividade determinam a capacidade do local de produção, portanto, o indicador mais importante do trabalho é a duração do ciclo de prensagem.

A prensagem ocorre a altas temperaturas e com os seguintes parâmetros:

- Pressão (específica): de 2,5 a 3,5 MPa

- Temperatura: 170 a 200 graus Celsius

- Duração do ciclo de prensagem: 15 a 25 segundos por 1 mm de espessura da chapa

Neste caso, o tamanho da placa é de 6.000 x 3.000 mm. Até 25 placas podem ser produzidas simultaneamente. É óbvio que os fabricantes estão procurando encurtar o ciclo de produção, o que pode ser alcançado usando resinas com uma taxa de cura mais rápida e possivelmente usando temperaturas mais altas. Por um lado, esses fatores aumentam a produtividade do local de produção, por outro, podem afetar a qualidade dos produtos.

poda

Após a prensagem a quente, as placas são resfriadas em prateleiras ou ventiladores especiais, pois após o procedimento de prensagem a quente elas ficam em alta temperatura por muito tempo e devem ser resfriadas para processamento posterior. Depois de arrefecidas, as placas vão para a estação de serragem, onde são cortadas à medida. Depois disso, eles devem ser colocados no pé e permanecer neles por vários dias para fixar e fixar as propriedades físicas e químicas.

Esmerilhamento

Na etapa final, a superfície das placas é nivelada, várias irregularidades, rugosidades e outros defeitos de fabricação são removidos. Isso é especialmente importante para placas que mais tarde terão um revestimento laminado.

Vídeo do processo de produção

Este vídeo é sobre o processo de produção do aglomerado.

Materiais de referência sobre custos de produção

Aqui estão alguns parâmetros do processo tecnológico para a produção de aglomerado por metro cúbico de produtos.

| Nome | Quantidade |

| Polpa de madeira, m3 | de 1,7 a 1,9 |

| Resina, kg | de 70 a 80 |

| Água (vapor), toneladas | de 1,3 a 1,6 |

| Eletricidade, kW/h | de 160 a 170 |

| Custos de mão de obra, horas-homem (processo de fabricação direta) | de 2,5 a 5 |

Classificação de aglomerado

Listamos os principais tipos de classificações:

- Objetivo

- Tamanhos de folha;

- espessura da folha;

- Tratamento da superfície;

- A composição química da resina;

- A presença de aditivos especiais;

- Classe de toxicidade;

- Grau (qualidade).

Vejamos essas características com mais detalhes.

Objetivo

- Aglomerado para uso geral. Para tais placas não há requisitos especiais, por exemplo, como resistência à água ou resistência ao fogo. Eles são usados principalmente em ambientes internos e são usados para a construção de divisórias e produção de móveis, etc. Talvez o principal requisito seja a compatibilidade com o meio ambiente, pois em ambientes internos há restrição à remoção de substâncias nocivas liberadas (formaldeídos) para a atmosfera. Como é principalmente aglomerado com o uso de resina de uréia-formaldeído.

- Ao contrário do aglomerado de uso geral, esses tipos de placas devem ter resistência à água, segurança contra incêndio, propriedades de isolamento térmico, resistência à água etc. resinas de uréia-formaldeído e aditivos apropriados (aditivos) também são usados.

- Aglomerado para fins especiais. Esses produtos são fabricados sob encomenda e possuem propriedades químicas, físicas e dimensões especificadas pelo cliente.

Tamanhos de folha

As dimensões das folhas de aglomerado devem estar de acordo com o GOST atual. Os fabricantes ainda aderem a esta regra, no entanto, há momentos em que se desviam devido ao fato de fabricantes de móveis (ou outros grandes clientes) ditarem seus desejos e requisitos para o fator de forma da chapa devido ao planejamento de sua produção para minimizar o desperdício . Dimensões gerais padrão das folhas:

Também fornecemos uma tabela com alguns tamanhos típicos (mais comuns) de folhas de aglomerado.

| Comprimento, mm | Largura, mm |

| 2750 | 1830 |

| 2620 | 1830 |

| 2440 | 1830 |

Espessura da folha

O aglomerado é um material bastante versátil e possui uma ampla gama de aplicações. Existem folhas com diferentes espessuras. À medida que a espessura da chapa aumenta, sua resistência aumenta, mas sua flexibilidade e ductilidade diminuem. Assim, a espessura da folha determina em grande parte o escopo de sua aplicação.

| Espessura, mm | Objetivo |

| 8 a 10 milímetros | Elementos decorativos na produção de móveis e decoração de interiores |

| de 16 a 18 milímetros | Produção de móveis, bem como base para a colocação de pisos (para linóleo e laminado) |

| de 22 a 25 milímetros | Portas, bancadas, estruturas de móveis altamente carregadas |

| de 28 a 38 milímetros | Produção de móveis e elementos estruturais de alta carga. Por exemplo, balcões de bar, bancadas maciças, etc. |

Tratamento da superfície

Ao descrever o processo de produção do aglomerado, foi mencionado o processo de tratamento de superfície, assim, podem ser distinguidos três tipos principais de sua variedade:

- Placa polida. Como o nome indica, a superfície dessas placas é moída em moedores especiais, enquanto a superfície é perfeitamente plana e lisa. Mestres entre si, tais placas são chamadas de brancas (ou simplesmente esquilos).

- laje não lixada. Obviamente, a superfície da placa é processada e nivelada, porém, o processo de moagem fina não é realizado e a qualidade da superfície é muito inferior às amostras polidas.

- Placa laminada. São placas cujas superfícies são revestidas com filmes especiais que têm as seguintes finalidades:

- Tingimento. Os filmes podem ter a cor ou padrão necessário.

- Proteção. A prancha é à prova d'água, portanto, protege a laje da umidade, que é destrutiva.

- Força. Os filmes são muito duráveis e protegem a superfície da placa de influências mecânicas externas.

A composição química da resina

Os seguintes tipos de resinas podem atuar como elemento de ligação:

| Tipo de resina utilizada | Vantagens | desvantagens | Inscrição |

| Fenol-formaldeído | Resistência à umidadeBaixo custo | Aumento dos danos aos seres humanos devido à liberação de substâncias nocivas no ar | Estruturas na construção ao ar livre |

| Melamina-formaldeído | Resistência à umidadeResistência ao meio ambiente | Preço Alto | Produções especiais |

| Formaldeído de ureia | Baixo custoBaixa resistência à umidadeBaixo custo | Pequena emissão de substâncias nocivas | Mais de 87% de todos os aglomerados fabricados são produzidos com este tipo de resina. |

Disponibilidade de aditivos especiais

Aditivos especiais são frequentemente adicionados à composição das resinas, que melhoram as propriedades físicas e químicas da chapa de aglomerado.

| Aditivo | Descrição |

| retardador de chama | Este é um aditivo que permite aumentar a segurança contra incêndio do aglomerado |

| antisséptico | Este é um aditivo que previne o processo de decomposição (formação de fungos, mofo, etc.) |

| Emulsão de parafina | Este é um aditivo que aumenta as características de resistência à umidade da placa. A marcação contém a letra "B". |

Classe de toxicidade (emissão de formaldeído)

Como não apenas diferentes tipos de resinas podem ser usados no processo de produção (consulte "Composição química da resina"), mas também dentro de cada tipo existem fabricantes específicos dessas resinas, as resinas podem diferir na composição, então classes de toxicidade adicionais de substâncias nocivas substâncias são introduzidas (presença de formaldeído) .

| Classe de toxicidade | Conteúdo de formaldeído | Nível de dano |

| E0 | Prático = 0 | Baixo |

| E1 | até 10 mg por 100 g de placa seca | Média |

| E2 | 10 a 30 mg por 100 g de placa seca | Alto |

Vídeo sobre os perigos do uso de aglomerado em instalações residenciais.

Grau (qualidade)

O grau de aglomerado é uma característica básica que indica a qualidade do cartão.

| Tipo de placa | Descrição |

| 1 | Não são permitidos: · saliências e depressões, · manchas de alcatrão, parafina e outras; bordas lascadas e cantos lascados. |

| 2 | Permitido: · arestas lascadas dentro dos limites de desvios ao longo do comprimento (largura) da laje; defeitos de moagem (não mais de 10% da área); · em maior medida (em comparação com o primeiro grau) a presença da inclusão de casca e uma grande fração de cavacos. |

| Laje fora de nível (OPN) | Não satisfará os parâmetros da primeira série ou da segunda |

Materiais de referência

Aqui estão alguns materiais de referência sobre as características técnicas e físicas do aglomerado. Eles podem ser úteis se necessário para calcular o volume, peso, área das folhas durante o transporte ou pedido.

Densidade do aglomerado

| Espessura, (mm) | 8 | 10 | 16 | 20 | 22 | 30 | 32 | 38 |

| Densidade, (kg / metro cúbico) | 740 | 720 | 680 | 670 | 660 | 620 | 600 | 600 |

Áreas e volumes de aglomerado

| Largura, mm | Comprimento, mm | Área, m² | Volume (com uma espessura de 10 mm), metro cúbico | Volume (com uma espessura de 18 mm), metro cúbico | Volume (com uma espessura de 20 mm), metro cúbico | Volume (com uma espessura de 38 mm), metro cúbico |

| 2440 | 1830 | 4,47 | 0,045 | 0,080 | 0,089 | 0,170 |

| 2750 | 1830 | 5,03 | 0,050 | 0,091 | 0,101 | 0,191 |

| 3060 | 1830 | 5,60 | 0,056 | 0,100 | 0,112 | 0,213 |

| 3060 | 1220 | 3,73 | 0,037 | 0,067 | 0,075 | 0,142 |

| 3060 | 610 | 1,87 | 0,019 | 0,036 | 0,037 | 0,071 |

Peso do cartão

| Espessura, mm | Tamanho, mm | ||||

| 2440 x 1830 | 2750 x 1830 | 3060 x 1830 | 3060 x 1220 | 3060 x 610 | |

| 10 milímetros | 26kg | 29kg | 33kg | 22kg | 11kg |

| 18 milímetros | 33kg | 37kg | 41kg | 27kg | 14kg |

| 20 milímetros | 60kg | 67kg | 75kg | 50kg | 25kg |

| 32 milímetros | 86kg | 97kg | 108kg | 72kg | 36kg |

Número de folhas em pacotes

Para o transporte, as folhas de aglomerado são embaladas em pacotes. O número de folhas em pacotes é mostrado na tabela abaixo.

| Espessura da folha, mm | Número de folhas, unid. |

| 8 | 90 |

| 10 | 85 |

| 16 | 54 |

| 20 | 45 |

| 26 | 36 |