Kolumny w kształcie dysku: koncepcja, rodzaje, wybór, wykonanie własne. Główne typy kolumn destylacyjnych Tace awaryjne do kolumn destylacyjnych

Przeczytaj także

Rektyfikacja pozwala uzyskać alkohol o dużej mocy i czystości. Obie cechy zależą od tego, jak dobrze osoba zarządzająca procesem rozumie jego istotę. Dlatego każdy, kto chce przygotować czyste i mocne napoje alkoholowe przy użyciu bimberu, musi jeszcze poznać teorię rektyfikacji.

Historia sprostowań

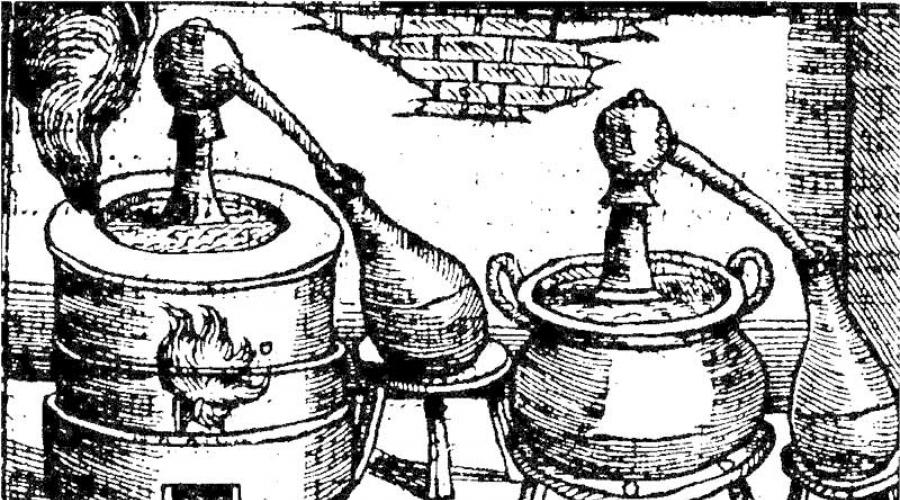

Zacznijmy od procesu destylacji, gdyż jest on wstępem do rektyfikacji. Nie ma dokładnych informacji o tym, kto jako pierwszy wynalazł destylację. W. Schneider, autor słownika terminów alchemicznych i farmaceutycznych, uważa, że zasługa ta należy przede wszystkim do Persów, którzy metodą destylacji otrzymywali wodę różaną (eter różany). Można stwierdzić, że historia destylacji sięga ponad 3500 lat. Początkowo destylacją nazywano wszystkie procesy rozdzielania mieszanin na składniki. W trakcie badania procesy te zostały sklasyfikowane i nadano im nazwy. Zatem destylacja odnosi się obecnie do rozdzielania substancji w oparciu o odparowanie cieczy i późniejszą kondensację par.

Alambiki były pierwszymi urządzeniami do destylacji, a ich konstrukcja pozostała praktycznie niezmieniona przez kilka tysięcy lat. Pierwotnie używany do otrzymywania olejków aromatycznych.

Nauka nie stała w miejscu; proces destylacji został dokładnie zbadany i udoskonalony. Od początku XVI wieku powstało wiele prac nad doborem kostek wyparnych i systemów grzewczych do aparatów. Aby zapewnić ciągłość pracy kolumny, stosowano kąpiele wodno-piaskowe oraz świece woskowe. Dopiero w 1415 roku po raz pierwszy zaproponowano zastosowanie izolacji termicznej, czyli sierści zwierzęcej. W koniec XVI wieku odkryto zaletę chłodzenia wodnego skraplacza; wcześniej chłodzenie odbywało się powietrzem.

W okresie od XVI do XIX wieku nastąpiła szybka modernizacja wyposażenia. Ze względu na obojętność materiałów w stosunku do sublimowanych cieczy, jako optymalne w kostkach destylacyjnych zastosowano szkło i ceramikę, a później stal nierdzewną. W 1709 roku po raz pierwszy pojawiły się teorie dotyczące refluksu (powrotu części skroplonej pary do kolumny).

Efektem wszystkich badań i rozwoju było wynalezienie pierwszej kolumny do destylacji ciągłej przez francuskich inżynierów Adama, Bérarda i Perriera, którzy otrzymali na nią patent w 1813 roku. Nadal odpowiada nowoczesnym kolumnom destylacyjnym. Od tego okresu rozpoczyna się historia rektyfikacji w nauce i przemyśle.

Koncepcja sprostowania

Istnieć różne definicje sprostowanie.

Rektyfikacja to proces rozdzielania mieszanin binarnych (mieszaniny dwuskładnikowe, na przykład alkohol-woda) lub wieloskładnikowych w wyniku przeciwprądowej wymiany masy i ciepła pomiędzy parą wodną a cieczą. Rektyfikacja polega na rozdzieleniu mieszanin ciekłych na praktycznie czyste składniki różniące się temperaturą wrzenia, poprzez wielokrotne odparowywanie cieczy i kondensację par.

Pomimo tak skomplikowanych receptur, w procesie rektyfikacji nie ma nic trudnego. Posiadając niezbędny sprzęt i podstawową wiedzę, z łatwością możesz przeprowadzić go w swojej kuchni.

Proces rektyfikacji

E. Krel w swoich pracach „Przewodnik po destylacji laboratoryjnej” przedstawił podstawowe zasady rektyfikacji:

Metabolizm (przenoszenie masy i przenoszenie ciepła) zachodzi poprzez przepuszczanie mieszaniny par przez wypełniacz kolumny.

Na szybkość i jakość tego procesu wpływają następujące czynniki:

- Współczynnik dyfuzji (przejście mieszaniny par przez wypełniacz kolumny);

- Stężenie sublimowanej substancji;

- Powierzchnia styku w kolumnie;

- Różnica temperatur wrzenia rozdzielonych składników.

Można stwierdzić, że proces rektyfikacji alkoholu będzie przebiegał lepiej w następujących warunkach: dobra dyfuzja, wysokie stężenie wydzielonego składnika, rozwinięta powierzchnia kontaktu.

Krel zwrócił szczególną uwagę na znaczenie stanu powierzchni międzyfazowej i wymienił czynniki determinujące proces rektyfikacji:

- Właściwości rozdzielanej mieszaniny: lotność składników, skład mieszaniny, wzajemna rozpuszczalność składników.

- Charakterystyka wypełnienia: kształt korpusu, sposób pakowania, gęstość wypełnienia kolumny.

- Czynniki pośrednie: sposób dostarczania cieczy do kolumny, intensywność i sposób ogrzewania, ciśnienie robocze.

Rodzaje kolumn destylacyjnych

W zależności od zastosowanych urządzeń stykowych kolumny dzielone są na płyty i pakowane.

Kolumny destylacyjne z półkami

Głównie powszechne w przemyśle rafinacji ropy naftowej i dużych gałęziach przemysłu. Kolumny półkowe to pionowa rura, w której w określonej odległości instalowane są tace o różnej konfiguracji, gdzie następuje kontakt fazy gazowej i ciekłej.

Brak kolumn: wysoki koszt i duże wymiary.

Zalety: płytowa kolumna destylacyjna dokładniej oddziela frakcje.

Kolumny destylacyjne z wypełnieniem

Obecnie powszechnie stosowane są kolumny wypełnione. Są to te same rury pionowe, zainstalowano w nich tylko inne urządzenie kontaktowe - dyszę.

Dysze dzielą się na dwa typy:

Nieregularny - nieuporządkowana warstwa sypkiego lub wypełnionego materiału obojętnego (na przykład spiralna pryzmatyczna dysza SPN).

Zalety: niewielka waga, duża powierzchnia styku.

Wady: duży opór, trudność w prawidłowym rozprowadzeniu oparów i refluks.

Regularny - oznacza perforowane siatki i arkusze ułożone w kasety (do nich zalicza się zwykłą dyszę drucianą Panczenkowa (RPN).

Zalety: wysoka wydajność, niski spadek ciśnienia.

Wady: kolumna destylacyjna z wypełnieniem nie wykazywała żadnych oczywistych braków.

Procesy w kolumnie destylacyjnej

Zastanówmy się, co dzieje się w samej kolumnie na przykładzie wyposażenia Fabryki Doktora Gubera. Nie ma tu żadnej magii ani tajnej technologii, wszystko jest bardzo proste.

Kolumny destylacyjne do użytku prywatnego są to rurki pionowe o średnicy od 40 do 50 mm i wysokości nie większej niż 180 cm, wypełnione dyszami RPN lub SPN. Kolumny te wyposażone są w lodówkę lub chłodnicę zwrotną, a także zespół doboru alkoholu.

Rozważmy okresową prostowanie na kolumnie z wypełnieniem za pomocą zwykłego przełącznika zaczepów pod obciążeniem, który każdy może powtórzyć w domu.

Podczas podgrzewania kostki z zacierem, będącym mieszaniną wieloskładnikową, w której oprócz wody i alkoholu znajdują się produkty uboczne fermentacji (aldehydy, kwasy, estry itp.), rozpoczyna się proces wrzenia i odparowania tych składników. Temperatura, w której rozpoczyna się proces, może być różna, wszystko zależy od składu jakościowego i ilościowego zacieru lub surowego alkoholu. Podczas tego procesu para unosi się do góry kolumny, zaczyna ją nagrzewać i częściowo skraplać, w wyniku czego tworzy się „dzika flegma”.

Tworzenie się dzikiej flegmy następuje w wyniku chłodzenia korpusu kolumny w wyniku utraty ciepła do otoczenia. Występują jakościowe i ilościowe straty alkoholu (do 10%).

W standardowych prostownikach problem powstawania dzikiego refluksu rozwiązuje się poprzez izolację termiczną kolumny.

Wysoko wykwalifikowani specjaliści z Fabryki Doktora Gubera znaleźli inny sposób na rozwiązanie tego problemu, tworząc kolumnę Tornado. Konstrukcja kolumny umożliwia przepływ wznoszącej się pary najpierw wzdłuż zewnętrznego konturu kolumny, tworząc aktywne ogrzewanie. W rezultacie straty ciepła do otoczenia z roboczej części kolumny stają się minimalne. Powstały produkt końcowy ma ulepszone właściwości organoleptyczne i fizykochemiczne.

Po podgrzaniu kolumny pary trafiają do lodówki lub chłodnicy zwrotnej, w której ulegają kondensacji i wracają do kolumny w postaci refluksu.

Strumień flegmy kierowany jest w stronę oparów unoszących się wzdłuż kolumny. Następuje wymiana masy i ciepła. Temperatura podczas rektyfikacji alkoholu ma kluczowe znaczenie: flegma w drodze ze strefy o niskiej temperaturze do strefy o wyższej wysokie temperatury absorbuje składniki wysokowrzące (olej fuzlowy) ze strumienia pary i uwalnia składniki niskowrzące (alkohol). Ponieważ procesy te zachodzą na styku, bardzo ważne jest utworzenie jak największej powierzchni styku. W tym celu kolumny destylacyjne Dr. Gubera wyposażone są w przełącznik zaczepów pod obciążeniem, który tworzy maksymalną powierzchnię styku na całej swojej długości.

Jakość powstałego alkoholu zależy od współczynnika selekcji. Mianowicie, im więcej refluksu pobiera się z kolumny, tym gorzej przebiega proces przenoszenia masy, w związku z czym moc alkoholu na wyjściu z kolumny maleje. I odwrotnie, im mniej flegmy zostanie pobrane, tym lepszy proces transfer masy i zwiększenie wytrzymałości produktu końcowego.

Aby kontrolować szybkość wyboru alkoholu, na kolumnach zainstalowane są zawory iglicowe do precyzyjnej regulacji i wzierniki.

Nie wystarczy stworzyć rozwiniętą powierzchnię kontaktową, należy ją odpowiednio nawodnić. W zapakowane kolumny ach, jest efekt ściany. Flegma nie przechodzi przez dyszę, lecz spływa po ściankach kolumny, w wyniku czego spada efektywność jej działania. Przy prawidłowym napełnieniu kolumny efekt ten jest minimalny, praktycznie nie występuje w kolumnie Tornado, gdzie zamontowana jest nakładka z wylewką centralną. Dzięki temu refluks kierowany jest dokładnie na dyszę i osiągana jest maksymalna wydajność tej kolumny.

Jeśli chodzi o średnicę i wysokość kolumny, według Stedmana i McMahona średnica kolumn z wypełnieniem ma niewielki wpływ na jakość rozdzielanych mieszanin.

Wysokość kolumny. To jest o jego część robocza (część kolumny wypełniona dyszą) powinna wynosić nie więcej niż (6-8) x D. Jeśli wysokość jest większa niż to wyrażenie, kolumny są wypełniane przekrojowo, aby uniknąć efektu ściany.

Jak wybrać kolumnę destylacyjną

Wybierając kolumnę, zwróć uwagę na następujące punkty:

- Materiał kolumny, łącznie z wypełniaczem, musi być obojętny w stosunku do oparów alkoholu;

- Kolumna musi być wyposażona w regulowaną jednostkę próbkującą;

- Dostępność wysokowydajnej lodówki lub skraplacza zwrotnego;

- Dla bezpiecznej pracy obecność zaworu atmosferycznego jest obowiązkowa.

P.S. Rektyfikacja alkoholu nie jest procesem skomplikowanym i jeśli dysponuje się niezbędnym sprzętem, można ją łatwo przeprowadzić w domu. Do 2016 roku asortyment urządzeń rektyfikacyjnych będzie się stale zwiększał. Pomimo niewielkich różnic konstrukcyjnych pomiędzy wszystkimi urządzeniami, proces rektyfikacji pozostaje niezmienny, a jego jakość będzie zależała przede wszystkim od wiedzy i doświadczenia osoby kontrolującej proces.

Celem artykułu jest analiza części teoretycznej i niektórych aspekty praktyczne działanie domowej kolumny destylacyjnej mającej na celu produkcję alkoholu etylowego, a także rozwiewać najpopularniejsze mity w Internecie i wyjaśniać kwestie, o których „milczą” sprzedawcy sprzętu.

Rektyfikacja alkoholu– rozdzielenie wieloskładnikowej mieszaniny zawierającej alkohol na czyste frakcje (alkohole etylowe i metylowe, woda, oleje fuzlowe, aldehydy i inne) o różnych temperaturach wrzenia, poprzez wielokrotne odparowanie cieczy i skraplanie pary na urządzeniach kontaktowych (płytach lub dyszach) w specjalnych urządzeniach wieżowych z przeciwprądem.

Z fizycznego punktu widzenia rektyfikacja jest możliwa, ponieważ początkowo stężenia poszczególnych składników mieszaniny w fazie gazowej i ciekłej są różne, ale układ dąży do równowagi - to samo ciśnienie, temperatura i stężenie wszystkich substancji w każdej faza. W kontakcie z cieczą para jest wzbogacana w składniki wysoce lotne (niskowrzące), podczas gdy ciecz jest wzbogacana w składniki mniej lotne (wysokowrzące). Równolegle ze wzbogacaniem następuje wymiana ciepła.

Schemat

Schemat Moment kontaktu (interakcji przepływów) pary i cieczy nazywany jest procesem wymiany ciepła i masy.

Ze względu na różne kierunki ruchu (para unosi się, a ciecz spływa w dół), po osiągnięciu przez układ równowagi w górnej części kolumny destylacyjnej, istnieje możliwość osobnego wyselekcjonowania praktycznie czystych składników wchodzących w skład mieszaniny. Najpierw wychodzą substancje o niższej temperaturze wrzenia (aldehydy, etery i alkohole), a następnie te o wysokiej temperaturze wrzenia (oleje fuzlowe).

Stan równowagi. Pojawia się na samej granicy rozdziału faz. Można to osiągnąć tylko wówczas, gdy spełnione zostaną jednocześnie dwa warunki:

- Równe ciśnienie każdego pojedynczego składnika mieszaniny.

- Temperatura i stężenie substancji w obu fazach (pary i cieczy) są takie same.

Im częściej układ dochodzi do stanu równowagi, tym efektywniejsze jest przekazywanie ciepła i masy oraz rozdzielanie mieszaniny na poszczególne składniki.

Różnica między destylacją a rektyfikację

Jak widać na wykresie z 10% roztworu alkoholu (zacieru) można uzyskać 40% bimbru, przy czym w drugiej destylacji tej mieszaniny otrzyma się destylat o temperaturze 60 stopni, a w trzeciej – 70%. Możliwe są następujące przedziały: 10-40; 40-60; 60-70; 70-75 i tak dalej, aż do maksymalnie 96%.

Teoretycznie, aby otrzymać czysty alkohol, potrzeba 9-10 kolejnych destylacji na destylatorze bimbru. W praktyce destylacja cieczy zawierających alkohol o stężeniu powyżej 20-30% jest wybuchowa, a ze względu na duże nakłady energii i czasu jest nieopłacalna ekonomicznie.

Z tego punktu widzenia rektyfikacja alkoholu to minimum 9-10 jednoczesnych, stopniowych destylacji, które zachodzą na różnych elementach kontaktowych kolumny (dysze lub płytki) na całej wysokości.

| Różnica | Destylacja | Sprostowanie |

| Organoleptyka napoju | Zachowuje aromat i smak oryginalnych surowców. | Rezultatem jest czysty alkohol, bezwonny i pozbawiony smaku (problem ma rozwiązanie). |

| Siła wyjściowa | Zależy od liczby destylacji i konstrukcji aparatu (zwykle 40-65%). | Do 96%. |

| Stopień frakcjonowania | Niski, nawet substancje różne temperatury czyraki są mieszane, nie można tego skorygować. | Wysokie, można wyróżnić czyste substancje(tylko o różnych temperaturach wrzenia). |

| Zdolność do usuwania szkodliwych substancji | Niski lub średni. Aby poprawić jakość, wymagane są minimum dwie destylacje, przy czym przynajmniej jedna z nich jest dzielona na frakcje. | Wysoka, godz właściwe podejście Wszystkie szkodliwe substancje są odcięte. |

| Straty alkoholu | Wysoki. Nawet przy właściwym podejściu można wydobyć do 80% całkowitej ilości przy zachowaniu akceptowalnej jakości. | Niski. Teoretycznie możliwa jest ekstrakcja całego alkoholu etylowego bez utraty jakości. W praktyce co najmniej 1-3% strat. |

| Złożoność technologii do wdrożenia w domu | Niskie i średnie. Odpowiedni jest nawet najbardziej prymitywny aparat z cewką. Możliwe są ulepszenia sprzętu. Technologia destylacji jest prosta i nieskomplikowana. Bimber nadal zwykle nie zajmuje dużo miejsca, gdy jest sprawny. | Wysoki. Wymagany specjalny sprzęt których nie da się wyprodukować bez wiedzy i doświadczenia. Proces jest trudniejszy do zrozumienia; wymagane jest wstępne, przynajmniej teoretyczne przygotowanie. Kolumna zajmuje więcej przestrzeni(zwłaszcza na wysokość). |

| Niebezpieczeństwo (w porównaniu do siebie), oba procesy stwarzają zagrożenie pożarem i wybuchem. | Destylacja bimbru dzięki prostocie jest nieco bezpieczniejsza (subiektywna opinia autora artykułu). | Ze względu na złożony sprzęt, podczas pracy z którym istnieje ryzyko dopuszczenia więcej błędów, sprostowanie jest bardziej niebezpieczne. |

Działanie kolumny destylacyjnej

Kolumna destylacyjna– urządzenie przeznaczone do rozdzielania wieloskładnikowej mieszaniny ciekłej na odrębne frakcje w oparciu o temperaturę wrzenia. Jest to cylinder o stałym lub zmiennym przekroju, wewnątrz którego znajdują się elementy stykowe - płytki lub dysze.

Ponadto prawie każda kolumna ma jednostki pomocnicze za podanie mieszaniny początkowej (spirytus surowy), monitorowanie procesu rektyfikacji (termometry, automatyka) i dobór destylatu - moduł, w którym następuje skraplanie wydobytej z układu pary określonej substancji, a następnie jej odprowadzanie.

Jeden z najpopularniejszych projektów domów

Jeden z najpopularniejszych projektów domów Surowy alkohol– produkt destylacji zacieru klasyczną metodą destylacji, który można „wlać” do kolumny destylacyjnej. W rzeczywistości jest to bimber o sile 35-45 stopni.

Odpływ– para skroplona w deflegmatorze, spływająca po ściankach kolumny.

Współczynnik refluksu– stosunek ilości flegmy do masy pobranego destylatu. W kolumnie destylacyjnej alkoholu występują trzy strumienie: para wodna, refluks i destylat ( ostateczny cel). Na początku procesu destylat nie jest odprowadzany, aby w kolumnie pojawiła się wystarczająca ilość refluksu do wymiany ciepła i masy. Następnie część par alkoholu jest skraplana i pobierana z kolumny, a pozostałe pary alkoholu nadal tworzą strumień zwrotny, zapewniając normalną pracę.

Aby większość instalacji działała, współczynnik refluksu musi wynosić co najmniej 3, czyli pobierane jest 25% destylatu, reszta jest potrzebna w kolumnie do płukania elementów kontaktowych. Główna zasada: im wolniej pobierana jest próbka alkoholu, tym wyższa jest jakość.

Urządzenia kontaktowe kolumny destylacyjnej (płyty i uszczelnienia)

Odpowiadają za wielokrotny i jednoczesny rozdział mieszaniny na ciecz i parę, a następnie kondensację pary do cieczy – osiągnięcie stanu równowagi w kolumnie. Przy pozostałych czynnikach im więcej urządzeń kontaktowych w projekcie, tym skuteczniejsza jest rektyfikacja w zakresie oczyszczania alkoholu, ponieważ zwiększa się powierzchnia oddziaływania fazowego, co intensyfikuje cały proces wymiany ciepła i masy.

Płyta teoretyczna– jeden cykl wyjścia ze stanu równowagi i ponownego jego osiągnięcia. Za zdobycie dobrej jakości alkohol Wymagane jest minimum 25-30 płyt teoretycznych.

Płyta fizyczna- naprawdę działające urządzenie. Para przechodzi przez warstwę cieczy w płycie w postaci wielu pęcherzyków, tworząc dużą powierzchnię styku. W konstrukcji klasycznej płyta fizyczna zapewnia w przybliżeniu połowę warunków do osiągnięcia jednego stanu równowagi. W związku z tym do normalnej pracy kolumny destylacyjnej potrzeba dwa razy więcej płytek fizycznych niż teoretyczne (obliczone) minimum - 50-60 sztuk.

Dysze Często płyty instaluje się tylko na instalacjach przemysłowych. W laboratoryjnych i domowych kolumnach destylacyjnych jako elementy kontaktowe stosuje się dysze - specjalnie skręcony drut miedziany (lub stalowy) lub siatkę do mycia naczyń. W tym przypadku refluks przepływa cienkim strumieniem po całej powierzchni dyszy, zapewniając maksymalną powierzchnię kontaktu z parą.

Najbardziej praktyczne są dysze wykonane z myjek

Najbardziej praktyczne są dysze wykonane z myjek Istnieje wiele projektów. Wadą domowych osprzętu drutowego jest możliwe uszkodzenie materiału (czernienie, rdza); analogi fabryczne są wolne od takich problemów.

Właściwości kolumny destylacyjnej

Materiał i rozmiary. Cylinder kolumny, dysze, kostka i destylatory muszą być wykonane ze stopu przeznaczonego do kontaktu z żywnością, stali nierdzewnej, bezpiecznego po podgrzaniu (równomiernie rozszerzającego się). W domowe konstrukcje puszki i szybkowary są najczęściej używane jako kostka.

Minimalna długość rury domowej kolumny destylacyjnej wynosi 120-150 cm, średnica 30-40 mm.

System grzewczy. Podczas procesu rektyfikacji bardzo ważna jest kontrola i szybka regulacja mocy grzewczej. Dlatego najskuteczniejszym rozwiązaniem jest ogrzewanie za pomocą wbudowanych elementów grzejnych Dolna część Kuba. Nie zaleca się dostarczania ciepła przez kuchenkę gazową, ponieważ nie pozwala to na szybką zmianę zakresu temperatur (duża bezwładność układu).

Kontrola procesu. Podczas rektyfikacji ważne jest przestrzeganie instrukcji producenta kolumny, która musi wskazywać cechy operacyjne, moc grzewczą, współczynnik refluksu i wydajność modelu.

Termometr pozwala na dokładną kontrolę procesu doboru frakcji

Termometr pozwala na dokładną kontrolę procesu doboru frakcji Bardzo trudno jest kontrolować proces rektyfikacji bez dwóch prostych urządzeń - termometru (pomaga określić właściwy stopień ogrzewanie) i alkoholomierz (mierzy moc powstałego alkoholu).

Wydajność. Nie zależy to od wielkości kolumny, ponieważ im wyższa szuflada (rura), tym więcej fizycznych płytek znajduje się w środku, a zatem tym lepsze czyszczenie. Na produktywność wpływa moc grzewcza, która określa prędkość przepływu pary i refluksu. Jeśli jednak wystąpi nadmiar dostarczanej mocy, dławik kolumny (przestaje działać).

Średnia wydajność domowych kolumn destylacyjnych wynosi 1 litr na godzinę przy mocy grzewczej 1 kW.

Wpływ ciśnienia. Temperatura wrzenia cieczy zależy od ciśnienia. Aby rektyfikować alkohol pomyślnie, ciśnienie na górze kolumny musi być zbliżone do atmosferycznego - 720-780 mmHg. W przeciwnym razie wraz ze spadkiem ciśnienia gęstość pary będzie się zmniejszać, a szybkość parowania wzrośnie, co może spowodować zalanie kolumny. Kiedy też wysokie ciśnienie krwi spada szybkość parowania, przez co urządzenie staje się nieefektywne (nie następuje rozdział mieszaniny na frakcje). Za wsparcie prawidłowe ciśnienie Każda kolumna rektyfikacyjna alkoholu wyposażona jest w rurkę komunikacyjną z atmosferą.

O możliwości samodzielnego montażu. Teoretycznie kolumna destylacyjna nie jest zbyt duża złożone urządzenie. Projekty są z powodzeniem wdrażane przez rzemieślników w domu.

Ale w praktyce bez zrozumienia podstawy fizyczne proces rektyfikacji, prawidłowe obliczenia parametry sprzętu, dobór materiałów i wysokiej jakości montaż podzespołów, zastosowanie domowej kolumny destylacyjnej staje się zadaniem niebezpiecznym. Nawet jeden błąd może doprowadzić do pożaru, eksplozji lub oparzeń.

Pod względem bezpieczeństwa kolumny produkowane fabrycznie, które przeszły testy (posiadają dokumentację towarzyszącą) są bardziej niezawodne, a także dostarczane z instrukcją (która musi być szczegółowa). Ryzyko sytuacji krytycznej sprowadza się tylko do dwóch czynników – prawidłowy montaż i obsługa zgodnie z instrukcją, ale to problem niemal każdego sprzętu AGD, a nie tylko kolumn czy bimberów.

Zasada działania kolumny destylacyjnej

Kostka jest wypełniona maksymalnie do 2/3 jej objętości. Przed włączeniem instalacji należy sprawdzić szczelność połączeń i montażu, wyłączyć instalację doboru destylatu i doprowadzić wodę chłodzącą. Dopiero po tym możesz zacząć podgrzewać kostkę.

Optymalna moc mieszaniny zawierającej alkohol wprowadzanej do kolumny wynosi 35-45%. Oznacza to, że w każdym przypadku przed rektyfikacją wymagana jest destylacja zacieru. Powstały produkt (surowy alkohol) jest następnie przetwarzany w kolumnie, otrzymując prawie czysty alkohol.

Oznacza to, że domowa kolumna destylacyjna nie jest całkowitym zamiennikiem klasycznego destylatora do bimbru (destylatorem) i może być traktowana jedynie jako dodatkowy etap oczyszczania, który lepiej zastępuje ponowną destylację (druga destylacja), ale neutralizuje właściwości organoleptyczne napoju.

Gwoli ścisłości dodam, że większość nowoczesne modele Kolumny destylacyjne są zaprojektowane do pracy w trybie bimberu. Aby przejść na destylację wystarczy zamknąć połączenie z atmosferą i otworzyć moduł selekcji destylatu.

Jeśli oba złącza zostaną zamknięte jednocześnie, podgrzewana kolumna może eksplodować z powodu nadmiernego ciśnienia! Nie popełniaj takich błędów!

NA instalacje przemysłowe ciągłe działanie, zacier często jest destylowany natychmiast, ale jest to możliwe ze względu na jego gigantyczne rozmiary i cechy konstrukcyjne. Przykładowo standardem jest rura o wysokości 80 metrów i średnicy 6 metrów, w której instaluje się wielokrotnie więcej elementów kontaktowych niż na kolumnach destylacyjnych do użytku domowego.

Rozmiar ma znaczenie. Możliwości gorzelni w zakresie oczyszczania nadal są większe niż w przypadku rektyfikacji domowej

Rozmiar ma znaczenie. Możliwości gorzelni w zakresie oczyszczania nadal są większe niż w przypadku rektyfikacji domowej Po włączeniu ciecz w kostce doprowadzana jest do wrzenia przez grzałkę. Powstała para unosi się w górę kolumny, następnie trafia do chłodnicy zwrotnej, gdzie ulega skropleniu (pojawia się refluks) i powraca w postaci płynnej wzdłuż ścianek rury do dolnej części kolumny, w drodze powrotnej stykając się z unoszącą się parą na płytach lub dysze. Pod działaniem grzejnika refluks ponownie zamienia się w parę, a para u góry jest ponownie skraplana w chłodnicy zwrotnej. Proces staje się cykliczny, przy czym oba strumienie pozostają w ciągłym kontakcie ze sobą.

Po stabilizacji (do stanu równowagi wystarczą para i refluks) w górnej części kolumny gromadzą się frakcje czyste (wydzielone) o najniższej temperaturze wrzenia (alkohol metylowy, aldehyd octowy, etery, alkohol etylowy) oraz te o najwyższej ( oleje fuzlowe) gromadzą się na dnie. W miarę postępu selekcji niższe frakcje stopniowo unoszą się w górę kolumny.

W większości przypadków kolumnę, w której temperatura nie zmienia się przez 10 minut, uważa się za stabilną (można rozpocząć selekcję). czas całkowity rozgrzewka – 20-60 minut). Do tego momentu urządzenie działa „na siebie”, tworząc przepływy pary i refluksu, które dążą do równowagi. Po stabilizacji rozpoczyna się selekcja frakcji górnej, zawierającej szkodliwe substancje: etery, aldehydy i alkohol metylowy.

Kolumna destylacyjna nie eliminuje konieczności rozdzielania produktu na frakcje. Podobnie jak w przypadku konwencjonalnego bimberu, należy złożyć „głowę”, „korpus” i „ogon”. Jedyną różnicą jest czystość sygnału wyjściowego. Podczas rektyfikacji frakcje nie są „smarowane” - substancje o temperaturach wrzenia zbliżonych, ale różniących się co najmniej o jedną dziesiątą stopnia, nie przecinają się, dlatego po wybraniu „ciała” otrzymuje się prawie czysty alkohol. Podczas konwencjonalnej destylacji fizycznie niemożliwe jest rozdzielenie otrzymanej frakcji na frakcje składające się tylko z jednej substancji, niezależnie od zastosowanego projektu.

Jeśli kolumna jest ustawiona na optymalny tryb pracy, nie ma trudności z wyborem „korpusu”, ponieważ temperatura jest przez cały czas stabilna.

Podczas rektyfikacji dolne frakcje („ogony”) wybierane są na podstawie temperatury lub zapachu, jednak w odróżnieniu od destylacji substancje te nie zawierają alkoholu.

Powrót właściwości organoleptycznych alkoholu. Często „ogony” są potrzebne, aby przywrócić „duszę” rektyfikowanemu alkoholowi - aromat i smak oryginalnego surowca, na przykład jabłka lub winogron. Po zakończeniu procesu pewną ilość zebranych odpadów dodaje się do czystego alkoholu. Stężenie oblicza się empirycznie, eksperymentując z małą ilością produktu.

Zaletą rektyfikacji jest możliwość wydobycia prawie całego alkoholu zawartego w cieczy bez utraty jej jakości. Oznacza to, że otrzymane w bimbrze „głowy” i „ogony” nadal można przetworzyć w kolumnie destylacyjnej i wyprodukować bezpieczny dla zdrowia alkohol etylowy.

Zalanie kolumny destylacyjnej

Każda konstrukcja ma maksymalną prędkość ruchu pary, po czym przepływ refluksu w kostce najpierw zwalnia, a następnie całkowicie się zatrzymuje. Ciecz gromadzi się w części destylacyjnej kolumny i następuje „zalanie” – ustanie procesu wymiany ciepła i masy. Wewnątrz następuje gwałtowny spadek ciśnienia i pojawia się obcy hałas lub bulgotanie.

Przyczyny zalania kolumny destylacyjnej:

- przekroczenie dopuszczalnej mocy grzewczej (najczęściej);

- zatkanie dna urządzenia i przepełnienie kostki;

- bardzo niskie ciśnienie atmosferyczne (typowe dla wysokich gór);

- napięcie sieciowe przekracza 220 V - w rezultacie wzrasta moc elementów grzejnych;

- błędy i awarie projektowe.

Kolumny destylacyjne z tacami mają niewielką zdolność wzmacniającą i są tradycyjnie używane do produkcji whisky, koniaku i innych szlachetnych napojów. Niewielka ilość płyt pozwala zachować właściwości organoleptyczne surowców przy dużej stabilności i wydajności urządzenia.

Materiał

Ze względu na podobieństwo miedziane kolumny w kształcie talerza z okienkami widokowymi nazywane są fletami, a te wykonane w szklanym korpusie nazywane są kryształami. Oczywiste jest, że te nazwy są sprawiedliwe chwyt marketingowy i nie mają nic wspólnego z samym projektem.

Miedź nie jest tanim materiałem, dlatego podejście do jej obróbki jest ostrożne. Miedziany flet wiodących producentów jest dziełem sztuki i powodem do dumy. Koszt produktu może być absolutnie dowolną kwotą, którą kupujący jest skłonny wydać.

Flety w obudowie ze stali nierdzewnej nie są dużo tańsze, a najbardziej budżetową opcją jest szklana gablota.

Cechy konstrukcyjne i typy kolumn talerzowych

Najbardziej rozpowszechnione są modułowe konstrukcje kolumn oparte na trójnikach lub cylindrach wykonanych ze szkła borokrzemowego. Oczywiście oznacza to dużą liczbę niepotrzebnych części łączących i zawyżony koszt.

Prostszą opcją jest gotowe bloki na 5-10 talerzy. Tutaj wybór jest większy, a cena bardziej rozsądna. Z reguły ta opcja jest wykonywana w szklanych gablotach.

Są absolutnie opcje budżetowe– po prostu wkładki do istniejących szuflad.

Można je składać z elementów w dowolnej potrzebnej ilości.

Konstrukcja może być inna, ale jeśli takie kolumny w kształcie talerza zostaną użyte z metalowymi kolbami, straci się przejrzystość procesu. O wiele trudniej jest zrozumieć, w jakim trybie działa kolumna, a przy pracy z płytami jest to bardzo ważne.

Do uszczelnienia każdej podłogi służą proste krążki silikonowe.

Oczywiście jest to mniej niezawodne niż uszczelki w konstrukcjach modułowych, ale ogólnie działa dobrze.

Alternatywą jest uproszczona konstrukcja modułowa, w której każda podłoga składana jest z prostych i niedrogich części, a cała konstrukcja jest ściągana za pomocą kołków.

Zaletą słupów modułowych jest przede wszystkim łatwość konserwacji i otwartość na modyfikacje. Można na przykład łatwo uzupełnić kolumnę na wymaganym poziomie o zespół doboru frakcji pośredniej i armaturę pod termometr. Jedyne co musisz zrobić to zmienić płytkę.

Tańszą opcją są kolumny z tacami sitowymi. Nie oznacza to jednak, że jakość produktu przy ich zastosowaniu będzie gorsza. Wymagają jednak bardziej precyzyjnej kontroli.

Płyty awaryjne są jeszcze tańsze, ale ich zakres działania jest bardzo wąski, dlatego trzeba być przygotowanym na precyzyjną kontrolę ogrzewania przy stabilizowanych źródłach prądu. Zasadniczo w NSC stosowane są tablice awaryjne.

Najpopularniejszymi materiałami do produkcji płyt są miedź, stal nierdzewna i fluoroplast. Możliwa jest dowolna ich kombinacja. Miedź i stal nierdzewna to znane materiały, fluoroplast jest jednym z najbardziej obojętnych materiałów, porównywalnym do platyny. Ale jego zwilżalność jest słaba.

Jeśli porównasz płytkę z fluoroplastycznego tworzywa sztucznego z płytą nierdzewną, zaleje ona znacznie szybciej.

Liczba płytek w kolumnie jest zwykle ograniczona do 5 dla uzyskania destylatów o mocy 88-92% i 10 dla destylatów oczyszczonych o mocy do 94-95%.

Kolumny modułowe pozwalają na stworzenie zestawu wymagana ilość płyty wykonane z różnych materiałów.

Różnica między kolumną z wypełnieniem i tacą

„Mam wypełnioną kolumnę, czy potrzebuję kolumny z tacą?” – to pytanie prędzej czy później staje przed każdym destylatorem. Obie kolumny wykorzystują technologię wymiany ciepła i masy, jednak istnieją znaczne różnice w ich działaniu.

Liczba etapów wzmacniania

Kolumna z wypełnieniem działa w trybie maksymalnej separacji przy mocy płukania wstępnego. Dostosowując współczynnik refluksu, można zmieniać liczbę półek teoretycznych w szerokim zakresie: od zera do nieskończoności (przy całkowicie wyłączonym chłodnicy zwrotnej i pracującej kolumnie).

Kolumna płytowa charakteryzuje się strukturalnie określoną liczbą stopni separacji. Jedno fizyczne danie ma wydajność od 40 do 70%. Inaczej mówiąc, dwie płyty fizyczne dają jeden stopień separacji (wzmocnienie, płyta teoretyczna). W zależności od trybu pracy wydajność nie zmienia się na tyle, aby znacząco wpłynąć na liczbę stopni.

Pojemność trzymania

Kolumna z wypełnieniem o małej pojemności pozwala dobrze oczyścić destylat z frakcji górnej i w jakiś sposób zatrzymać frakcję końcową.

Kolumna płytowa ma o rząd wielkości większą pojemność. Uniemożliwia jej to tak ostre czyszczenie „głow”, ale pozwala jej zachować doskonałą kontrolę nad ogonami. Oznacza to, że należy ustawić destylat zgodnie z jego składem chemicznym. Co więcej, im bardziej destylat wymaga oczyszczenia z zanieczyszczeń, tym więcej płytek należy umieścić. Prosty problem, który można rozwiązać praktycznie. Znalazłem to kiedyś dla siebie optymalna ilość talerze i nie myśl już o tym.

Czułość na wejścia sterujące

Kolumna z wypełnieniem jest bardzo wrażliwa na zmiany ciśnienia wody w deflegmatorze czy zmiany mocy grzewczej. Niewielka ich zmiana powoduje kilkukrotną, a nawet dziesięciokrotną zmianę liczby etapów wzmacniania.

Wydajność płyt może zmienić się maksymalnie 1,5-krotnie, a nawet wtedy przy bardzo dużej i ukierunkowanej zmianie tych parametrów. Można uznać, że dostrojona kolumna tacowa z punktu widzenia zdolności separacji praktycznie nie będzie reagować na zwykłe niewielkie zmiany ciśnienia lub napięcia wody.

Wydajność

Wydajność kolumny z wypełnieniem zależy głównie od jej średnicy. Optymalna średnica nowoczesnych dysz wynosi 40-50 mm; wraz ze wzrostem średnicy zmniejsza się stabilność procesów. Efekty ścian i tworzenie kanałów zaczynają się objawiać. Kolumny w kształcie dysku nie mają takich słabości. Ich średnicę i wydajność można zwiększyć do dowolnego wymagana wartość. Gdyby tylko była wystarczająca moc grzewcza.

Cechy technologiczne otrzymywania destylatów aromatycznych

Stosując kolumny z wypełnieniem, aby ograniczyć stopień zbrojenia, zmuszeni jesteśmy stosować krótsze ramy i większe wypełnienia. W przeciwnym razie estry nadające destylatowi główny smak utworzą azeotropy z zanieczyszczeniami frakcji czołowej, a następnie szybko wylecą z destylatu. Wybieramy krótko „głowy”, „ciało” - dalej zwiększona prędkość. Jeśli chodzi o „ogony”, niewielka liczba dysz i krótka szuflada nie pozwalają na całkowite zamknięcie płomykówki. Należy wcześniej przystąpić do selekcji frakcji odpadowych lub pracować z małymi objętościami kadzi.

Kolumna w kształcie talerza ma stosunkowo dużą nośność, dzięki czemu nie ma problemów z utrzymaniem kadłuba. Aby wybrać „głowy” i „ciała”, 5–10 fizycznych płytek zapewnia 3–5 poziomów wzmocnienia. Pozwala to na prowadzenie destylacji zgodnie z zasadami destylacji konwencjonalnej. Na spokojnie, bez ryzyka pozbawienia destylatu aromatu, wybierajmy „głowy”, a zbierając „ciało” nie myślmy o przedwczesnym podejściu „ogonów”. Zamglenie dolnych talerzy pod koniec selekcji jednoznacznie zasygnalizuje konieczność zmiany pojemnika. Stopień oczyszczenia można ustawić zmieniając liczbę talerzy.

Pięć lub dziesięć płyt nie wystarczy, aby zbliżyć się do poziomu oczyszczenia alkoholu, ale można spełnić wymagania GOST dla destylatu.

Zastosowanie kolumn płytowych przy destylacji surowców owocowych lub zbożowych, zwłaszcza do dalszego starzenia w beczkach, znacznie ułatwia żywotność destylatora.

Podstawy doboru wymiarów projektowych korytek do słupa

Przyjrzyjmy się projektom najpopularniejszych talerzy do celów domowych.

Nieudana płyta

W swej istocie jest to po prostu płyta z otworami, które mogą być okrągłe, prostokątne itp.

Flegma spływa do pary stosunkowo dużymi otworami, co determinuje główną wadę płyt awaryjnych – konieczność precyzyjnej kontroli danego trybu.

Niewielki spadek mocy grzewczej powoduje, że cała flegma opada do kostki, a zwiększenie mocy blokuje refluks na płycie i prowadzi do zadławienia. Płyty te mogą zadowalająco pracować w stosunkowo wąskim zakresie zmian obciążenia, gdzie są dość konkurencyjne.

Prostota konstrukcji i wysoka wydajność płyt awaryjnych wraz z elementami grzejnymi ze stabilizowanym napięciem źródłem zasilania, co jest powszechne w domowej destylacji, doprowadziła do ich szerokiego zastosowania w kolumnach ciągłego zacieru (CBM), które w połączeniu z korpusem wykonanym ze szkła borokrzemianowego lub kwarcowego, sprawia, że strojenie kolumny jest proste i przejrzyste.

Aby obliczyć liczbę i średnicę otworów, wychodzimy z warunku zapewnienia pęcherzyków. Ustalono eksperymentalnie, że całkowita powierzchnia otworów powinna wynosić 15-30% powierzchni płyty (przekroju rury). W ogólnym przypadku, dla okresowego BC, średnica podstawy otworów wynosi około 9-10% średnicy kolumny, umożliwiając dostęp do obszaru roboczego.

Średnicę otworów płyt awaryjnych dla NSC dobiera się na podstawie właściwości surowców. Jeżeli przy destylacji zacieru cukrowego i wina wystarczą otwory o średnicy 5-6 mm, to przy destylacji zacierów mącznych preferowana jest średnica otworu 7-8 mm. Jednak tace dla NSC mają swoje własne cechy konstrukcyjne, ponieważ gęstość pary zmienia się znacznie na wysokości kolumny, wymiary należy obliczyć dla każdej tacy osobno, w przeciwnym razie ich działanie będzie dalekie od optymalnego.

Płyta sitowa z przelewem

Jeśli średnica otworów w płycie awaryjnej będzie mniejsza niż 3 mm, to nawet przy stosunkowo małej mocy flegma będzie blokować się na płycie bez dodatkowe urządzenia przepełnienie spowoduje powódź. Ale płyta sitowa wyposażona w takie urządzenia znacznie rozszerza jej zakres działania.

Schemat urządzenia kolumny sitowej:

Schemat urządzenia kolumny sitowej: 1 – korpus; 2 – płyta sitowa; 3 – rura przelewowa; 4- szkło

Za pomocą urządzeń przelewowych na tych płytach ustawia się maksymalny poziom refluks, co pozwala uniknąć wczesnego zalania i pewniej pracować przy dużym obciążeniu parą. Nie zapobiega to całkowitemu wtopieniu się flegmy w sześcian po wyłączeniu ogrzewania i kolumnę trzeba będzie uruchomić od nowa, jak to zwykle bywa w przypadku wszystkich uszkodzonych płytek.

Uproszczone obliczenia takich płyt opierają się na następujących zależnościach:

- całkowita powierzchnia otworów wynosi 7-15% pola przekroju rury;

- stosunek średnic otworów do odstępu między nimi wynosi około 3,5;

- średnica rur spustowych wynosi około 20% średnicy płyty.

W otworach spustowych należy zamontować uszczelnienia wodne, aby zapobiec przedostawaniu się pary. Tace sitowe należy instalować ściśle poziomo, aby umożliwić przepływ pary przez wszystkie otwory i zapobiec przepływowi refluksu przez nie.

Płytki czapkowe

Jeżeli zamiast otworów w płytach wykonamy rury parowe wyższe od rur spustowych i zakryjemy je zaślepkami ze szczelinami, otrzymamy zupełnie nową jakość. Płytki te nie będą odprowadzać flegmy, gdy ogrzewanie jest wyłączone. Na płytkach pozostanie flegma podzielona na frakcje. Dlatego, aby kontynuować pracę, wystarczy włączyć ogrzewanie.

Dodatkowo korytka takie posiadają strukturalnie stałą warstwę refluksu na powierzchni, pracują w szerszym zakresie mocy grzejnych (obciążeń parą) i zmian liczby refluksu (od całkowitego braku do całkowitego powrotu refluksu).

Ważne jest również, aby płyty czołowe miały stosunkowo wysoką wydajność - około 0,6-0,7. To wszystko, w połączeniu z estetyką procesu, decyduje o popularności płyt czołowych.

Obliczając konstrukcję, postępujemy według następujących proporcji:

- powierzchnia rur parowych wynosi około 10% przekroju kolumny;

- powierzchnia szczelin wynosi 70-80% powierzchni rur parowych;

- powierzchnia odpływu 1/3 całkowitej powierzchni rur parowych (średnica około 18-20% średnicy odcinka rury);

- dolne płyty zostały zaprojektowane z wysokim poziomem refluksu i dużym przekrojem szczelin, dzięki czemu pełnią funkcję ustalaczy;

- Górne płyty wykonane są z niższym poziomem refluksu i mniejszym przekrojem szczelin, dzięki czemu pełnią funkcję separatorów.

Na podstawie wykresów Stabnikova widzimy, że przy warstwie zwrotnej o grubości 12 mm (krzywa 2) maksymalną wydajność osiąga się przy prędkości pary rzędu 0,3-0,4 m/s.

Dla kolumny 2” o średnicy wewnętrznej 48 mm wymagana użyteczna moc grzewcza będzie wynosić:

N = V * S / 750;

- V – prędkość pary w m/s;

- N – moc w kW, S – powierzchnia przekroju kolumny w mm².

N = 0,3 * 1808 / 750 = 0,72 kW.

Można by pomyśleć, że 0,72 kW oznacza niewielką wydajność. Być może biorąc pod uwagę dostępną moc, warto zwiększyć średnicę kolumny? To prawdopodobnie jest poprawne. Typowe średnice szkła kwarcowego dla dioptrii wynoszą 80, 108 mm. Weźmy 80 mm przy grubości ścianki 4 mm, średnicy wewnętrznej 72 mm i powierzchni przekroju 4069 mm². Przeliczmy moc - otrzymamy 1,62 kW. Cóż, lepiej, nadaje się do domowej kuchenki gazowej.

Po wybraniu średnicy kolumny i mocy obliczeniowej określamy wysokość rury przelewowej i odległość między płytami. Aby to zrobić, używamy następującego równania:

V = (0,305 * H / (60 + 0,05 * H)) - 0,012 * Z (m/s);

- H – odległość pomiędzy płytami;

- Z jest wysokością rurki przelewowej (tj. grubością warstwy zwrotnej na płycie).

Prędkość pary wynosi 0,3 m/s, wysokość płyty nie powinna być mniejsza niż jej średnica. W przypadku dolnych płyt wysokość warstwy flegmy jest większa. Mniejsze dla tych najwyższych.

Obliczmy najbliższe kombinacje wysokości płyt i przelewu, mm: 90-11; 100-14; 110-18; 120-21. Biorąc pod uwagę, że standardowe szkło ma wysokość 100 mm, w przypadku konstrukcji modułowej wybieramy parę 100-14 mm. Oczywiście jest to wyłącznie nasz wybór. Możesz wziąć więcej, wtedy ochrona przed zachlapaniem będzie lepsza wraz ze wzrostem mocy.

Jeśli projekt nie jest modułowy, jest więcej miejsca na kreatywność. Można wykonać dolne płyty o większej pojemności trzymania 100-14, a górne o większej pojemności separacji - 90-11.

Dobieramy czapki od standardowych i dostępne rozmiary. Na przykład zaślepki do rury miedzianej 28 mm, rury parowe - rura 22 mm. Wysokość rury parowej powinna być większa niż rura przelewowa, powiedzmy 17 mm. Szczeliny umożliwiające przepływ pary pomiędzy kołpakiem a rurą parową muszą mieć większy przekrój poprzeczny niż rura na parę.

Szczeliny umożliwiające przepływ pary w każdej nasadce muszą mieć pole przekroju poprzecznego wynoszące około 0,75 powierzchni rury parowej. Kształt szczelin nie odgrywa szczególnej roli, ale lepiej jest zrobić je tak wąskie, jak to możliwe, aby para rozbiła się na mniejsze pęcherzyki. Zwiększa to powierzchnię styku pomiędzy fazami. Zwiększenie liczby ograniczeń również przynosi korzyści temu procesowi.

Tryby pracy kolumny dyskowej

Dowolne kolumny bąbelkowe mogą pracować w kilku trybach. Przy małych prędkościach pary (mała moc grzewcza) występuje reżim pęcherzykowy. Para w postaci pęcherzyków przepływa przez warstwę refluksową. Powierzchnia styku fazowego jest minimalna. Wraz ze wzrostem prędkości pary (mocy grzewczej) poszczególne pęcherzyki na wyjściu ze szczelin łączą się w ciągły strumień, który po przebyciu niewielkiej odległości, na skutek oporu warstwy pęcherzykowej, strumień rozpada się na wiele małych pęcherzyków. Tworzy się bogata warstwa piany. Powierzchnia kontaktu jest maksymalna. To jest tryb piany.

Jeśli w dalszym ciągu zwiększa się natężenie dostarczania pary, długość strumieni pary wzrasta i docierają one do powierzchni warstwy pęcherzykowej bez zapadania się, tworząc dużą ilość strumienia. Powierzchnia styku maleje, wydajność płyty maleje. Jest to tryb strumieniowy lub wtryskowy.

Przejście z jednego trybu do drugiego nie ma wyraźnych granic. Dlatego nawet przy obliczaniu kolumny przemysłowe określić tylko prędkość pary w oparciu o dolne i górne granice robocze. W tym zakresie wybiera się po prostu prędkość roboczą (moc grzewczą). W przypadku kolumn domowych przeprowadza się uproszczone obliczenia dla określonej średniej mocy grzewczej, aby było miejsce na regulacje podczas pracy.

Ci, którzy chcą wydać więcej dokładne obliczenia Mogę polecić książkę A.G. Kasatkina „Podstawowe procesy i aparatura przemysłu chemicznego”.

P.S. Powyższe nie stanowi pełnej metodyki obliczeń optymalne rozmiary każdą tabliczkę w odniesieniu do konkretnego przypadku i nie rości sobie pretensji do dokładności ani naukowego charakteru. Ale nadal wystarczy, aby własnoręcznie wykonać działającą kolumnę z talerzem lub zrozumieć zalety i wady kolumn oferowanych na rynku.

Miłośnicy przygotowywania domowych napojów alkoholowych w końcu dochodzą do potrzeby poprawy jakości. Najlepszym rozwiązaniem jest uzyskanie czystego alkoholu i rozcieńczenie go według wymaganej receptury.

Kolumna rektyfikacyjna pomoże Ci uzyskać czysty alkohol. Niedawno informacje na temat rektyfikacji domu były niedostępne; dziś wiele specjalistycznych forów i blogów szczegółowo omawia proces rektyfikacji domu i budowę odpowiedniego sprzętu.

Rektyfikacja to proces oczyszczania alkoholu z lekkich eterycznych i ciężkich składników fuzlowych, pozbywając się produktu z glukozy, cukrów i kwasów. Proces rektyfikacji pozwala na otrzymanie czystego alkoholu etylowego do 96°.

Powstałe surowce wykorzystywane są do celów technicznych i medycznych, a także do przygotowania wysokiej jakości alkoholu.

Odniesienie. Aby wykonać urządzenie własnymi rękami bez błędów, musisz zrozumieć fizykę i chemię procesów rektyfikacji.

Surowy alkohol lub zacier podgrzewa się w kostce. Para unosi się wzdłuż szuflady, najcięższe części skraplają się na dnie opakowania i spływają do kostki. Łatwiejsze pary unoszą się ponad opakowanie, kondensują i spływają do kostki. Nowa porcja pary unosi się, podgrzewa już przepływającą flegmę, wyparowują z niej lekkie frakcje – zaczyna obowiązywać podstawowa zasada wymiany ciepła i masy.

Najlżejsze cząstki trafiają do lodówki Dimroth, gdzie schładzają się i odprowadzają. Gdy opary w kolumnie destylacyjnej ułożą się na podłogach zgodnie z gęstością, selekcja alkoholu rozpoczyna się na górze kolumny. Początkujący prostownicy właśnie na tym etapie popełniają błąd - albo pozwalają na „dławienie” - nadmierny refluks, albo zabierają dużo produktu, wtedy „piętro” cierpi, a powstały alkohol będzie zawierał zanieczyszczenia.

Zrób kolumnę destylacyjną warunki domowe całkiem twardy. Poważni producenci szczegółowo obliczają i testują swoje produkty oraz dołączają szczegółowe instrukcje. Majsterkowicz ma wybór:

- Powtórz pomysł popularnych producentów, skopiuj istniejące urządzenie. W razie potrzeby w badanych schematach można dokonać zmian i modyfikacji.

- Zaprojektuj swój własny schemat, inny niż inne.

Z czego składa się kolumna destylacyjna i jej rysunek?

Domowy rzemieślnik może wykonać szufladową kolumnę destylacyjną. Wybacza wiele błędów, a wynik będzie gwarantowany.

Rysunek kolumny destylacyjnej

Alembik

Jest to pojemnik, w którym wbudowane są grzałki i odparowuje zacier lub surowy alkohol.

Dane techniczne pojemności:

- Wytrzymałość. Ciężar rury destylacyjnej będzie spoczywał na pokrywie, więc kostka musi być sztywna.

- Chemiczna neutralność wobec alkoholu. Idealnym materiałem jest stal chromowo-niklowa przeznaczona do kontaktu z żywnością (stal nierdzewna).

- Wygoda. Pojemnik należy podnieść, przenieść i spuścić z niego gorzelnik (destylacja). Objętość zbiornika obliczana jest w zależności od wymaganej wydajności urządzenia i mocy grzejników.

- Izolacja. Straty ciepła powinny być minimalne. dlatego zarówno ściany, jak i dno powinny być „zapakowane” w izolację bez mostków termicznych.

Szuflada na bimber nadal

Szuflada to rura montowana na sześcianie. W rzeczywistości jest to główna rama kolumny destylacyjnej. Jest szuflada w kształcie talerza, ale w domu jest ona rzadko używana.

Charakterystyka:

- Wytrzymałość. Grubość ścianki szuflady przyjmuje się zwykle od 1 do 1,5 mm. Zapewnia to wystarczającą wytrzymałość przy niewielkiej wadze.

- Neutralność chemiczna.

- Izolacja. Aby ułożyć pary różnych frakcji „podłogowo” w kolumnie, szuflada musi być dobrze izolowana. Idealnie sprawdzają się tuleja ze spienionego polipropylenu lub tace ze styropianu stosowane w instalacjach wodno-kanalizacyjnych.

- Składany. Dla ułatwienia czyszczenia i przechowywania szufladę można złożyć - od łokci 30-40 cm. Umożliwi to regulację wysokości urządzenia, co wpływa na szybkość i jakość produktu.

- Dostępność obszarów ze szkłem obserwacyjnym.

- Średnica. Jeżeli jest to cienka rurka (do 2 cali) nie ma potrzeby pakowania – wszystkie procesy zachodzą na ściankach. Taka kolumna nazywana jest kolumną filmową. Większe średnice wymagają zastosowania dyszy – szczeliwa uszczelniającego w celu zwiększenia powierzchni wymiany ciepła i masy.

Opakowanie lub dysza

Pakowanie jest konieczne, aby osadzić flegmę i ponownie ją odparować. Główna charakterystyka opakowanie - powierzchnia. Jako wypełnienie stosuje się kamienie określonego rodzaju, sito ze stali nierdzewnej i spirale ze stali nierdzewnej.

W sprzedaży jest wiele gotowych rozwiązań; rzemieślnicy wymyślili różne niedrogie opcje zastępcze. Najczęściej w miejsce fabrycznych uszczelek stosuje się metalową siatkę do mycia naczyń lub wióry metalowe.

Rozmieszczenie oparów na podłodze zależy od objętości i gęstości dyszy. Jeśli w kolumnie zastosowano dyszę pryzmatyczną o drobnych wiórach, należy wykonać podporę kratową, aby dysza nie wpadła do sześcianu.

Lodówka Dimrotha

Na szczycie kolumny destylacyjnej znajduje się chłodnica – rurka skręcona w spiralę.

Krąży zimna woda. Całkowicie chłodzi wszelkie lekkie opary. Charakteryzuje się płaszczyzną nachylenia, mocą, długością.

Jednostka selekcji

Służy do selekcji alkoholu z górnego „piętra”. Selekcja nie jest przeprowadzana w całości; większość flegmy wraca do cara. Stosunek produktu pobranego do refluksu zawróconego do zbiornika nazywany jest stosunkiem refluksu.

Im wyższy współczynnik refluksu, tym niższa wydajność aparatu, tym czystszy produkt.

Istnieją trzy rodzaje selekcji:

- Według zacieru. jednostka selekcyjna znajduje się nad lodówką Dimroth i wychwytuje ulatniające się opary. Są one dalej chłodzone w dodatkowej lodówce przepływowej.

- Przez płyn. Schłodzona flegma” Wyższe piętra”, kapie z lodówki, jest odprowadzany przez pochyłe płaszczyzny lub studzienkę.

- Para na raz. Część pary unosi się w górę do Dimrota, a część trafia do dodatkowej lodówki, gdzie się skrapla. Zapewniony jest stabilny współczynnik refluksu, który nie zmienia się przez cały czas destylacji.

Dodatkowa lodówka

Posiada funkcję pomocniczą.

Co on robi:

- dalsze schładzanie powstałego produktu,

- wytrąca przypadkowe opary,

- chłodzi gotowy produkt.

Więcej o tym, czym jest kolumna destylacyjna i jaka jest zasada jej działania, dowiesz się z tego filmu:

Wybór projektu

Rozmiar i konstrukcja urządzenia zależy od wielu czynników:

- Wymagana wydajność. przy wyższej wydajności wyściełana szuflada będzie wyższa i szersza - para przechodzi więcej. Chłodnica i jednostka ekstrakcyjna muszą również zapewniać wystarczającą wydajność. Minimalna długość szuflady wynosi 1,5 metra, lepiej jest złożyć ją z trzech zakrętów - 1 metr, 0,2 metra, 0,5 metra. umożliwi to wykorzystanie urządzenia zarówno do destylacji, jak i rektyfikacji.

- Możliwe rozmiary. Często domowe kolumny destylacyjne mają ograniczony rozmiar ze względu na wysokość sufitu. Przesunięcie lodówki Dimrot w górnej części urządzenia lub ustawienie jej prostopadle do szuflady (młot Thora) pomoże zaoszczędzić miejsce.

- Dostęp do technologii obróbki metali. Urządzenie ze stali nierdzewnej wytrzyma długo i nie utlenia alkoholu, ale będzie to wymagało spawanie argonem lub elektrody ze stali nierdzewnej. Gotowanie stali nierdzewnej jest trudne. Jeśli to możliwe, możesz użyć laboratoryjnego szkła żaroodpornego, ale jest ono zbyt delikatne. Świetna opcja dla gospodyni domowej - miedź. Można go łatwo lutować za pomocą palnika gazowego, jest ich duża liczba w sprzedaży.

- Ilość uzupełnionych surowców. Im większa zastosowana kostka, tym wyższa powinna być wydajność. Odparowanie alkoholu następuje w temperaturze 75 - 80 ° C; obniżenie temperatury spowoduje zmniejszenie szybkości procesu.

- Budżet. Przy minimalnym budżecie należy rozważyć prosty, ale wydajny projekt z regulacją mechaniczną. Jeśli budżet nie jest napięty, urządzenie można uzupełnić o precyzyjne gwintowniki igłowe, dodatkowe komponenty i automatyczne sterowanie.

Do destylacji domowej najprostsza byłaby kolumna z kostką o pojemności do 50 litrów z wbudowanymi elementami grzejnymi o mocy 3 kW. Średnica kolumny 32 mm, moduł selekcji cieczy oparty na projekcie Alexa Bokakoby, nad sekcją selekcji umieszczona jest lodówka Dimroth.

Dodatkowa chłodnica nie jest potrzebna, zamiast tego sprawdza się świetnie plastikowa rura Długość 1,5 metra, chłodzony powietrzem. Jako dyszę można zastosować dyszę Panchenko, zmywarkę SPN lub metalową stal nierdzewną. Wszystkie połączenia wykonywane są przy użyciu niedrogich połączeń gwintowanych.

Optymalne obliczenia

Obliczenia kolumny rozpoczynamy od określenia następujących parametrów:

- Możliwa wysokość. Praktyka pokazuje, że dla urządzenie domowe Optymalna wysokość to 1,5 - 2 metry. Jeśli jest używany jako grzejnik kuchenka gazowa wysokość szuflady wyniesie 1,2 - 1,5 metra. Średnica zależy od wysokości, średni stosunek wynosi 1/50. Na przykład szuflada o długości 1,5 metra nie powinna mieć więcej niż 32 mm. (w zaokrągleniu do rur standardowych).

- Moc elementu grzejnego lub grzejnika. Szuflada o długości 1,5 metra będzie miała wydajność około 300 ml/godzinę, co odpowiada 300 watów mocy elementu grzejnego. Moc podgrzewacza musi być wystarczająca do podgrzania zacieru do temperatury 70°C w ciągu 1 godziny, a także musi umożliwiać optymalną regulację.

- Objętość sześcianu. Jest to izolowany pojemnik z wygodny rozmiar, przenośny. Aby zaoszczędzić wysokość pomieszczenia, średnica i wysokość powinny być w przybliżeniu takie same. Ilość ogrzanej pary zależy od objętości sześcianu. Beczki piwa o pojemności 25, 30, 50 litrów są wygodne do użytku domowego. Lepiej nie używać puszek i zbiorników aluminiowych – aluminium szybko koroduje.

- Moc chłodnic. Chłodnica musi w pełni poradzić sobie z kondensacją oparów przy minimalnym przepływie wody. Nie ma dokładnego wzoru na obliczenie mocy chłodnicy; wybiera się liczbę zwojów i długość empirycznie. Do naszego projektu wystarczy 30 centymetrów ciasno nawiniętej spirali z rurki o średnicy 6 mm. Lepiej jest zrobić lodówkę z rezerwą mocy i regulować natężenie przepływu zimnej wody.

Jak wykonać armaturę wodną w domu?

Kroki są następujące:

- Kupujemy materiały— 2 metry rury miedzianej o średnicy 32 mm; cyna lutownicza; 15 cm rurki miedzianej o średnicy 8 mm, 2 metry rurki 6 mm; kran igłowy, wąż plastikowy o średnicy 8 mm. Kupujemy gotową dyszę lub jej zamiennik – żwir ceramiczny, gąbkę metalową. Najprostsze złącza to zaciski lub gwinty mosiężne.

- Tworzymy króla. Rurę dzielimy na odcinki o długości 1 metra, 0,3 metra, 0,5 metra. Do pokrywy kostki przylutowujemy 10-centymetrowy kawałek, wkładamy siatkę do przytrzymywania dyszy. Na każdym połączeniu lutujemy złącze zaciskowe lub gwint hydrauliczny z miedzi lub mosiądzu.

- Montaż węzła wybór na podstawie Alexa Bokakoba. Na rurze o długości 0,3 metra bliżej dolnej krawędzi wykonujemy dwa nacięcia w narożnikach pod kątem 30 - 40 stopni. W nacięcia wkładamy miedziane płytki, wycinamy je i lutujemy. Wiercimy otwór na rurkę do pobierania próbek cieczy; otwór powinien znajdować się na dole „kieszeni” płyty dolnej. Na rurce ekstrakcyjnej lutujemy gwint na zawór iglicowy, który będzie regulował ekstrakcję. Wkładamy rurkę „do przodu” z boku i tuż nad otworem ekstrakcyjnym. Konieczne jest kontrolowanie współczynnika refluksu. Bezpośredni przepływ odprowadza refluks z wybranej „kieszeni” poniżej, a refluks kapie do środka dyszy. Środkowa część przepływu do przodu wykonana jest z przezroczystej plastikowej rurki.

- Montaż chłodnicy, dlaczego mocno go zwijamy miedziana rura, wypełnione piaskiem na trzpień o średnicy 12 mm. Kołek jest usuwany, piasek jest wytrząsany i wydmuchiwany. Okazuje się, że jest to spirala, której jeden koniec należy wkręcić do środka. Początek i koniec rurki są wkręcone w mosiężną „kubeczkę” z gwintem i uszczelnione - jest to korek. Powstałą lodówkę umieszcza się nad jednostką ekstrakcyjną, a kapiący refluks zbiera się w pochyłych płaszczyznach.

- Przed użyciem wlej końcówkę do szuflady. Dysza nie powinna szczelnie zatykać rury, para powinna przez nią swobodnie przepływać.

- W razie potrzeby można wykonać przepływową chłodnicę końcową. Składa się z dwóch rurek o średnicy 10 i 12 mm. Długość cienkiej rurki jest o 3 cm krótsza niż grubej. Rury są wsuwane jedna w drugą i końce są uszczelniane. Wlot i wylot zimnej wody są przylutowane do grubej rurki.

Kolumna jest zmontowana i gotowa do użycia. Przed użyciem lepiej umyć części słabym roztworem. kwas octowy za pomocą pędzla.

Obejrzyj film pokazujący, jak złożyć kolumnę destylacyjną własnymi rękami:

Tryby pracy

Tryby są następujące:

- Podgrzewanie zacieru do temperatury 72 -75°C. Chłodnica Dimroth działa przy minimalnej mocy.

- Rozgrzewanie kolumny i budowanie „podłóg” kondensacji zwrotnej. W całej kolumnie następuje aktywne bulgotanie oraz wymiana pary i masy. Ważne jest, aby zapobiec przesyceniu kolumny, w przeciwnym razie nastąpi „dławienie” - flegma zatka całą średnicę szuflady. Moc grzałek dobieramy tak, aby temperatura w pobliżu jednostki próbkującej wynosiła 71 - 75°C.

- Początek selekcji. Podczas pobierania próbek cieczy smukła piramida w szufladzie nieuchronnie ulega zakłóceniu, dlatego konieczne będzie dostosowanie współczynnika refluksu. Gęstość pary stopniowo maleje, a intensywność selekcji również maleje. Pierwsza wybrana ciecz – „głowy” – zawiera lotne składniki eteryczne. Objętość główek sięga 20% planowanej zawartości alkoholu.

- Wybór głównego alkoholu handlowego trwa, aż pojawi się zapach olejów fuzlowych.

- Jeśli chcesz wydobyć z surowców wszystko, co możliwe, wyciągamy „ogony” - ostatnią część oparów zawierających alkohol. Zawierają dużą ilość olejów fuzlowych; ogony są mieszane w „głowy” i wykorzystywane w dalszych rektyfikacjach.

- Zakończenie sprostowania— wyłączenie grzejnika, ochłodzenie rur.

Cały cykl, w zależności od pożądanej jakości produktu, może trwać stosunkowo długo – od 8 godzin do 2 dni.

Średnia wydajność montowanej przez nas kolumny to 250-300 ml. 96° alkoholu na godzinę.

Czy konieczne jest projektowanie sprzętu?

Proces obliczania, składania i testowania domowego sprzętu sprawia ogromną przyjemność. Wynik po zmianach i ulepszeniach będzie gwarantowany. Jednak pierwsze trudności czy awarie potrafią ostudzić zapał początkujących prostowników.

W wyniku niezależnej konstrukcji nawet drobne niuanse wpływają na wynik - gęstość upakowania, kąt nachylenia, średnica rurek Dimroth... Jeśli potrzebujesz szybkiego i gwarantowanego wyniku, lepiej kupić gotowe urządzenie od producenta . Przy zakupie ważne jest, aby znać urządzenie, wydajność i przeznaczenie urządzenia, aby nie kupić podróbki lub nieskutecznego urządzenia.

Ostatnio sporo osób nie ma zaufania do jakości alkoholi oferowanych w sklepach, a cena takich produktów jest wysoka. Dlatego często w kuchniach obok różnych sprzęt AGD wciąż widzisz blask księżyca. W końcu domowe napoje zawierające alkohol są przyjazne dla środowiska i mniej szkodliwe dla zdrowia w rozsądnych ilościach. Jednak wszyscy destylatorzy borykają się z problemem: oczyszczeniem alkoholu ze szkodliwych zanieczyszczeń i nieprzyjemnych zapachów. Doświadczony i oszczędni właściciele W tym celu wykorzystuje się kolumnę destylacyjną. Cóż, aby dotrzymać kroku bardziej zaawansowanym gorzelnikom, początkujący muszą dowiedzieć się, czym jest kolumna destylacyjna w destylatorze bimbru.

Kolumna rektyfikacyjna umożliwia produkcję napojów zawierających alkohol, takich jak wódka, whisky, wysoko oczyszczonych likierów i wysokiej mocy (do 97%). Struktura konwencjonalnej kolumny destylacyjnej jest następująca:

- Kostka parowania.

- Kolumna ze specjalną dyszą, w której zachodzą procesy wymiany ciepła i masy (tsarga).

- Deflegmator.

- Jednostka zbierająca destylaty.

Kostka parowania

Kostka odparowująca to pojemnik, w którym podgrzewany jest zacier. W trakcie tego procesu odparowuje, a para unosi się w górę kolumny. W górnej części prostownika ciecz jest dzielona na osobne frakcje.

Kostka odparowująca podgrzewana jest na dowolnym rodzaju płyty. Niektóre z jego modeli wymagają obecności urządzenia grzewczego. Zakupiona kostka musi być wyposażona w termometr, który pozwala kontrolować podgrzewanie zacieru. Kostka odparowująca jest całkowicie szczelna. Podczas gotowania ważne jest, aby płyn i para pozostały w środku. Kostki nie można napełnić zacierem więcej niż 2/3 jego objętości, w przeciwnym razie płyn wyleje się z pojemnika.

Carga

W tej części kolumny destylacyjnej zachodzą następujące procesy:

- Zacier w kostce odparowuje pod wpływem ciepła i unosi się do góry kolumny. Jest tam zainstalowana lodówka.

- Chłodnica zwrotna zapewnia kondensację par alkoholu i produkcję destylatu.

- Destylat opada przez kolumnę alkoholową. W tym momencie zderza się z parą - przenoszeniem ciepła i masy.

- W wyniku tego procesu odparowana część frakcji trafia do kolumny. Tutaj ulega kondensacji, a następnie trafia do kanału selekcji.

Nie zapominaj, że jeśli zwiększysz wysokość kolumny, wymiana ciepła i masy odbywa się bardziej aktywnie. Powoduje to bardziej wyprostowany alkohol.

Dysza prostownicza

Dysza rektyfikacyjna składa się z dwóch części:

- Jednostka selekcji alkoholu. W przemysłowej kolumnie destylacyjnej ta część wyposażona jest w wziernik, który pozwala określić szybkość selekcji alkoholu.

- Deflegmator. Czasami ta część nazywana jest lodówką. Chłodnica zwrotna znajduje się na górze kolumny destylacyjnej. Konieczne jest zebranie oparów bimbru i przekształcenie ich w flegmę, która jest uwalniana w dół. Tutaj jest wzbogacony oparami alkoholu. Po wejściu flegmy do jednostki selekcyjnej odparowana część wychodzi na zewnątrz.

Kolumna destylacyjna ma prostą konstrukcję, więc zasadę jej działania można łatwo wyjaśnić. Mechanizm ten działa jak filtr, w którym osadzają się oleje fuzlowe. Występuje w nim ciągła interakcja oparów alkoholu i cieczy, innymi słowy rektyfikacja. Po podgrzaniu zacieru w kostce parowniczej do 70 stopni alkohol zaczyna parować. Unosi się przez rurę i trafia do chłodnicy zwrotnej. W tej części następuje ponowna kondensacja pary po schłodzeniu wodą. Kondensat (refluks) spływa i ponownie spotyka się z gorącą parą. Pomiędzy obydwoma składnikami zachodzi wymiana - proces nasycania flegmy parą, a pary cieczą o niskiej temperaturze wrzenia.

Ostateczna kondensacja pary następuje w lodówce. Wyjściem jest oczyszczony alkohol, który spływa do pojemnika odbiorczego. Na górze kolumny destylacyjnej znajduje się zawór atmosferyczny. Jest to konieczne, aby opary niezawierające alkoholu i nie ulegające kondensacji opuściły mechanizm.

Ciągła rektyfikacja następuje dzięki specjalnym elementom kontaktowym - płytom fizycznym w zakupionych kolumnach destylacyjnych i metalowe szczęki lub koraliki szklane w ręcznie robionych próbkach. Części te są potrzebne, aby zwiększyć efektywność interakcji między parą a refluksem.

Rodzaje kolumn

Wyróżnia się następujące typy kolumn destylacyjnych:

- Typ dysku. Takie jednostki mają wewnątrz płyty, które są instalowane w określonej odległości. Odbywa się na nich wymiana ciepła i masy. Kolumny destylacyjne tego typu są drogie i dość kłopotliwe. Mają jednak główną zaletę - frakcje są dokładnie rozdzielone.

- Typ dyszy. Mechanizm ma miedziana dysza dwa typy. Pierwsza to rozsypanie drobnych elementów ze stali nierdzewnej wypełniających kolumnę. Ich nierówne rozmieszczenie komplikuje przepływ oparów i odpływ flegmy. Drugi typ to dysza Panczenkowa, która zapewnia efektywne przenoszenie ciepła i masy.

Czy możliwe jest wykonanie pełnoprawnej kolumny destylacyjnej własnymi rękami?

W sprzedaży dostępne są modele wygodne i wysokiej jakości zdjęcia księżyca z kolumną destylacyjną. Ale ich koszt jest wysoki. Dlatego mężczyźni, którzy wiedzą, jak pracować z metalami, mogą samodzielnie wykonać urządzenie. Aby utworzyć kolumnę, materiały, które nie wchodzą w skład reakcje chemiczne z alkoholem i nie uwalniać się z czasem różne elementy, szkodliwe dla zdrowia ludzkiego. Do stworzenia jednostki potrzebne będą:

- Pojemnik o wymaganej objętości jako kostka destylacyjna. Może to być dowolne naczynie miedziane lub emaliowane. Stal nierdzewna również się sprawdzi. Jeśli ilość alkoholu jest niewielka, użyj szybkowaru.

- Korpus kolumny w formie szuflady lub rury. Na półkach sklepowych szybko można znaleźć gotową 15-centymetrową szufladę. Kup kilka sztuk i połącz je. Lub możesz łatwo wykonać tę część z rury nierdzewnej o średnicy 0,5 centymetra i grubości ścianki 1,5–2 milimetrów. Po obu stronach wykonano gwint: dolny jest przymocowany do sześcianu, a górny do chłodnicy zwrotnej. Szuflada musi mieć co najmniej metr wysokości, w przeciwnym razie szkodliwe frakcje nie zostaną usunięte, a oleje fuzlowe trafią do destylatu. Rezultatem będzie produkt niskiej jakości. Jeśli wykonasz rurę dłuższą niż 1,5 metra, czas rektyfikacji wydłuży się, ale wydajność pozostanie taka sama.

- Deflegmator do chłodzenia i skraplania pary. Może być z płaszczem lub bezpośrednio. Wykonany z dwóch rur, pomiędzy którymi przepływa woda. Chłodnica zwrotna Dimrotha jest uważana za bardziej wydajną. Ciało staje się rurą, wewnątrz której znajduje się cienka rurka w kształcie spirali. Krąży w nim zimna woda. Skraplacz płaszczowo-rurowy - wykonany z kilku rur. W największym przyczepiają te mniejsze. Skrapla się w nich para.

- Dysze do szuflady. Zwiększają powierzchnię, po której przepływa flegma. Oznacza to, że szkodliwe zanieczyszczenia osadzają się i nie trafiają do domowego alkoholu. Dysze w postaci ceramicznych kulek lub ciętych gąbek kuchennych ze stali nierdzewnej powinny całkowicie wypełnić szufladę. Stosowana jest również dysza Panczenkowa. Ona jest najlepszą opcją.

- Jednostka doboru destylatu.

- Lodówka. Ta część jest wytwarzana w taki sam sposób, jak chłodnica zwrotna z płaszczem. Ale pobierane są rury o mniejszej średnicy. Lodówka posiada kanały na wodę. Wpływa do dolnego otworu, a z górnego otworu ciecz rurkami kierowana jest do deflegmatora.

- Małe części do łączenia części.

- Termometr.

Metoda rektyfikacji ma zarówno zwolenników, jak i przeciwników. Ma następujące pozytywne aspekty:

- Wyjściem jest mocny alkohol Wysoka jakość, który nie zawiera zanieczyszczeń szkodliwych dla zdrowia człowieka. Będzie doskonałą bazą do każdego napoju alkoholowego.

- Można przygotować bimber o pożądanych właściwościach organoleptycznych.

- Urządzenie jest dość łatwe do samodzielnego skonstruowania.

Destylatorzy zauważają następujące wady:

- Cały proces prostowania zajmuje dużo czasu. W ciągu godziny uzyskuje się tylko jeden litr destylatu.

- Projekty produkcyjne są drogie.

Biorąc jednak pod uwagę niewątpliwe zalety kolumny, nadal warto ją kupić. A wtedy nie będzie żadnych skarg na jakość bimbru.