30673 99 pustaków okiennych wykonanych z profili PCV. Skład dokumentacji roboczej dla systemów profili PCV

GOST 30673-99

MIĘDZYNARODOWY STANDARD

PROFILE POLIWINYL CHLOREK

DO JEDNOSTEK OKIENNYCH I DRZWIOWYCH

Specyfikacje

MIĘDZYPAŃSTWOWA KOMISJA NAUKOWO-TECHNICZNA

O NORMALIZACJI, PRZEPISACH TECHNICZNYCH

I CERTYFIKATY W BUDOWNICTWIE

(MNTKS)

Przedmowa

1 OPRACOWANE przez Departament Normalizacji, Reglamentacji Technicznej i Certyfikacji Gosstroy Rosji z udziałem CJSC KVE Window Technologies, OJSC Polymerstroymaterialy, Research and Development Center Interregional Window Institute.

WPROWADZONE przez Gosstroy of Russia

2 PRZYJĘTE przez Międzystanową Komisję Naukowo-Techniczną ds. Normalizacji, Regulacji Technicznych i Certyfikacji w Budownictwie (ISTCS) 2 grudnia 1999 r.

|

Nazwa stanu |

Nazwa organu administracji publicznej ds. budownictwa |

|

Republika Armenii |

Ministerstwo Rozwoju Miast Republiki Armenii |

|

Republika Kazachstanu |

Komitet Budowy Ministerstwa Energii, Przemysłu i Handlu Republiki Kazachstanu |

|

Republika Kirgistanu |

Państwowa Inspekcja Architektury i Budownictwa przy rządzie Republiki Kirgiskiej |

|

Republika Mołdawii |

Ministerstwo Rozwoju Terytorialnego, Budownictwa i Użyteczności Publicznej Republiki Mołdawii |

|

Federacja Rosyjska |

Gosstroy Rosji |

|

Republika Tadżykistanu |

Komitet Architektury i Budownictwa Republiki Tadżykistanu |

|

Republika Uzbekistanu |

Państwowy Komitet Budownictwa, Architektury i Polityki Mieszkaniowej Uzbekistanu |

3 WPROWADZONE PO RAZ PIERWSZY

4 WPROWADZONE od 1 stycznia 2001 r. jako norma państwowa Federacji Rosyjskiej Dekretem Gosstroy of Russia z dnia 6 maja 2000 r. Nr 38.

GOST 30673-99

MIĘDZYNARODOWY STANDARD

datawstępy 2001-01-01

1 obszar zastosowania

Norma ta dotyczy profili z białego polichlorku winylu barwionego w masie do bloków okiennych i drzwiowych (zwanych dalej profilami), wytwarzanych metodą ekstruzji z kompozycji na bazie nieplastyfikowanego polichlorku winylu o podwyższonej udarności i odporności na wpływy klimatyczne.

Wymagania tej normy dotyczą również profili z polichlorku winylu produkowanych metodą ekstruzji i przeznaczonych do wykańczania bloków okiennych i drzwiowych (listwy, obróbki blacharskie, parapety, łączniki, ekspandery itp.).

Wymagania niniejszej normy są obowiązkowe (z wyjątkiem tych określonych w tekście normy jako zalecanej lub odniesienia).

Niniejsza Norma Międzynarodowa może być wykorzystywana do celów certyfikacji.

2 odniesienia normatywne

W niniejszej normie zastosowano odniesienia do następujących norm:

4 Klasyfikacja i konwencje

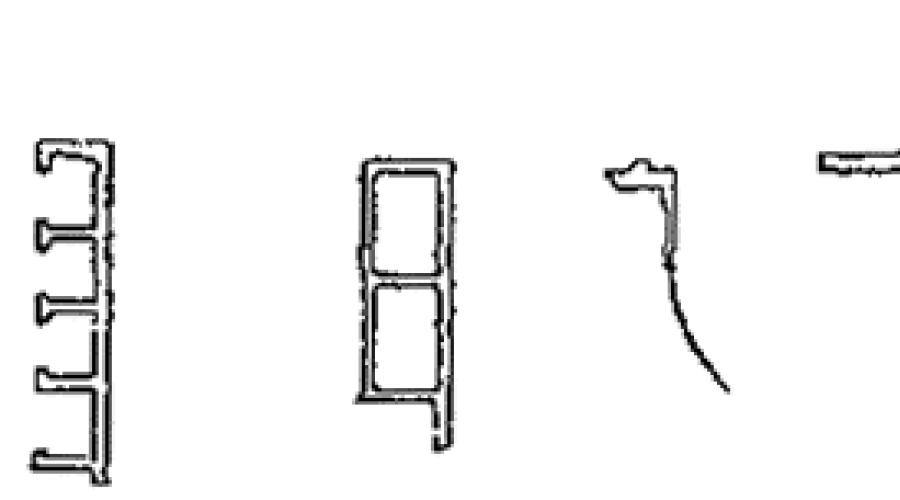

4.1 W zależności od przeznaczenia funkcjonalnego (zgodnie z postrzeganiem obciążeń jako integralnej części konstrukcji bloków okiennych i drzwiowych) profile dzielą się na główne i dodatkowe. Przykłady przekrojów profili różnych typów podano w .

4.2 Zgodnie z projektem, w zależności od ilości rzędów komór wewnętrznych na szerokości przekroju, wpływających na właściwości cieplne, profile główne dzielą się na: jedno-, dwu-, trzy-, czterokomorowe i więcej.

4.3 W zależności od odporności na wpływy klimatyczne produkty dzielą się na rodzaje wykonania:

Wykonanie normalne - dla obszarów o średniej miesięcznej temperaturze powietrza w styczniu minus 20°C i wyższej (obciążenie kontrolne podczas badań - minus 45°C) zgodnie z obowiązującymi przepisami budowlanymi;

Konstrukcja mrozoodporna (M) - dla obszarów o średniej miesięcznej temperaturze powietrza w styczniu poniżej minus 20°C (obciążenie kontrolne podczas testów - minus 55°C) zgodnie z obowiązującymi przepisami budowlanymi.

4.4 W zależności od grubości ścian zewnętrznych frontowych i niefrontowych, profile główne dzielą się na trzy klasy wskazane w .

Tabela 1

|

Przykład symbolu: Profil PCV „Plast” 3067 GOST 30673-99. Profil z polichlorku winylu firmy Plast, artykuł wg dokumentacji technicznej - numer 3067. Wyznaczając mrozoodporną wersję profili, do artykułu dodaje się literę „M”, na przykład: Profil PCV „Plast” 3067 M GOST 30673-99. W przypadku produkcji profili wykończonych folią dekoracyjną lub powłoką koekstrudowaną do oznaczenia profili w dokumentacji towarzyszącej i paszporcie dla produktów dodaje się słowa „decor” lub „coextruded”. , wraz z numerem próbki odniesienia. Przy nakładaniu folii lub powłoki z jednej strony należy dodać słowo „jednostronne”. Dozwolone jest wprowadzenie dodatkowych informacji do oznaczenia profili, które są określone w dokumentacji technicznej systemów profili. W przypadku operacji eksportowo-importowych oznaczenie profili może być określone w umowie na dostawę produktów (w tym wpisanie informacji alfanumerycznych lub innych). 5 Wymagania techniczne5.1 Wymagania ogólneProfile muszą spełniać wymagania tej normy i być wykonane zgodnie z zatwierdzoną w określony sposób dokumentacją projektową i technologiczną. Skład dokumentacji roboczej dla systemów profili PCV podano w. 5.2 Podstawowe wymiary, wymagania dotyczące tolerancji wymiarów i kształtu5.2.1 Profile muszą być dostarczane w zmierzonych długościach (6000 + 35) mm. W porozumieniu z konsumentem dopuszcza się dostawę profili o innych długościach. 5.2.2 Wymiary nominalne i kształt przekroju profili muszą być określone w dokumentacji technicznej producenta. 5.2.3 Odchyłki graniczne wymiarów nominalnych wysokości, szerokości, a także wymiary użytkowe rowków pod uszczelki, listwy przyszybowe, blokady i inne wymiary profili głównych podano w . Tabela 2

|

Z WikiPro: Encyklopedia przemysłu. Okna, drzwi, meble

lubię

1MIĘDZYSTANOWE STANDARDOWE PROFILE Z POLICHLOREKU WINYLU DO JEDNOSTEK OKIENNYCH I DRZWIOWYCH

PROFILE Z POLIWINYLCHLORKU DO OKIEN I DRZWI

Specyfikacje

GOST 30673-99

Grupa Zh35

OKS 83.140.01;

OKSTU 2247

Przedmowa

1. Opracowany przez Urząd Normalizacji, Regulacji Technicznych i Certyfikacji Gosstroy Rosji z udziałem CJSC "KVE Window Technologies", OJSC "Polymerstroymaterialy", NIUPTS "Międzyregionalny Instytut Okienny".

Wprowadzony przez Gosstroy z Rosji.

2. Przyjęta przez Międzypaństwową Komisję Naukowo-Techniczną ds. Normalizacji, Regulacji Technicznych i Certyfikacji w Budownictwie (MNTKS) 2 grudnia 1999 r.

3. Wprowadzony po raz pierwszy.

4. Wszedł w życie 1 stycznia 2001 r. jako norma państwowa Federacji Rosyjskiej dekretem Gosstroy of Russia z dnia 6 maja 2000 r. N 38.

Obszar zastosowań

Norma ta dotyczy profili z białego polichlorku winylu barwionego w masie do bloków okiennych i drzwiowych (zwanych dalej profilami), wytwarzanych metodą ekstruzji z kompozycji na bazie nieplastyfikowanego polichlorku winylu o podwyższonej udarności i odporności na wpływy klimatyczne.

Wymagania tej normy dotyczą również profili z polichlorku winylu produkowanych metodą ekstruzji i przeznaczonych do wykańczania bloków okiennych i drzwiowych (listwy, obróbki blacharskie, parapety, łączniki, ekspandery itp.).

Wymagania niniejszej normy są obowiązkowe (z wyjątkiem tych określonych w tekście normy jako zalecanej lub odniesienia).

Niniejsza Norma Międzynarodowa może być wykorzystywana do celów certyfikacji.

Odniesienia normatywne

GOST 166-89. Suwmiarka. Specyfikacje

GOST 427-75. Metalowe linijki pomiarowe. Specyfikacje

GOST 3749-77. Kwadraty kalibracyjne 90°. Specyfikacje

GOST 4647-80. Tworzywa sztuczne. Metoda udarności Charpy

GOST 5378-88. Goniometry z noniuszem. Specyfikacje

GOST 7502-98. Ruletki mierzące metal. Specyfikacje

GOST 9416-83. Poziomy budynków. Specyfikacje

GOST 9550-81. Tworzywa sztuczne. Metody wyznaczania modułu sprężystości przy rozciąganiu, ściskaniu i zginaniu

GOST 10354-82. Folia jest polietylenowa. Specyfikacje

GOST 11262-80. Tworzywa sztuczne. Metoda próby rozciągania

GOST 11529-86. Materiały polichlorek winylu na podłogi. Metody kontroli

GOST 12020-72. Tworzywa sztuczne. Metody określania odporności na media chemiczne

GOST 15088-83. Tworzywa sztuczne. Metoda Vicata do pomiaru temperatury mięknienia tworzyw termoplastycznych

GOST 17308-88. Szpagat. Specyfikacje

GOST 24643-81. Podstawowe normy zamienności. Tolerancje kształtu i położenia powierzchni. Wartości liczbowe

GOST 26433.0-85. System zapewniający dokładność parametrów geometrycznych w budownictwie. Zasady wykonywania pomiarów. Postanowienia ogólne

GOST 26433.1-89. System zapewniający dokładność parametrów geometrycznych w budownictwie. Zasady wykonywania pomiarów. Elementy prefabrykowane

GOST 26602.1-99. Bloki okienne i drzwiowe. Metody wyznaczania odporności na przenoszenie ciepła

GOST 30674-99. Bloki okienne wykonane z profili PCV. Specyfikacje

Warunki i definicje

Do celów niniejszej Normy Międzynarodowej stosuje się następujące terminy wraz z ich odpowiednimi definicjami.

Profil (dozwolony - pręt) - mierzony segment wyrobu wytworzonego metodą wyciskania, o zadanym kształcie i wymiarach przekroju.

Profil główny to profil pełniący funkcję wytrzymałościową jako integralna część konstrukcji okiennych, balkonowych i drzwiowych (profile ościeżnic, skrzydeł, impostów oraz w niektórych przypadkach profile sztulpowe, łączące i dylatacyjne).

Notatka. Profil Shtulp (shtulp) - profil górny, sztywno przymocowany do skrzydła i zapewniający ganek nie-impostowy.

Profil dodatkowy - profil nie pełniący funkcji wytrzymałościowej jako integralna część konstrukcji okiennych, balkonowych i drzwiowych (profile łączące, dylatacyjne i sztulpowe, listwy przyszybowe, odpływy, listwy, nakładki ozdobne, detale wiązań ozdobnych itp.).

Ściana zewnętrzna profilu - ścianka profilu, która jest widoczna w zmontowanym i zamkniętym zespole okiennym lub drzwiowym.

Zewnętrzna przednia ścianka profilu - zewnętrzna ścianka profilu, która nie jest widoczna w zamontowanym i zamkniętym zespole okiennym lub drzwiowym.

Ściana profilowa wewnętrzna - ścianka profilowa (przegroda) znajdująca się wewnątrz przestrzeni ograniczonej ścianami zewnętrznymi profilu.

Odchylenie od prostoliniowości - odchylenie osi podłużnej lub dowolnej krawędzi profilu od linii prostej.

Szerokość profilu - największy wymiar przekroju profilu pomiędzy powierzchniami czołowymi (powierzchnie zewnętrzne ścian zewnętrznych przednich).

Wysokość profilu - największy wymiar przekroju profilu w kierunku prostopadłym do szerokości profilu.

Komora - wnęka profilowa utworzona przez jej ściany. Komory są rozmieszczone sekwencyjnie na szerokości profilu. Komora może składać się z kilku podkomór oddzielonych przegrodami, zwykle wzdłuż jej wysokości.

Komora główna - komora przeznaczona do montażu wkładu intensyfikującego.

Profil mrozoodporny - profil przeznaczony do stosowania w obszarach o średniej miesięcznej temperaturze powietrza w styczniu poniżej minus 20°C (obciążenie kontrolne podczas testów wytrzymałościowych - minus 55°C).

Uszkodzenia, defekty – skorupy, spęcznienia, pęknięcia, zagrożenia i rysy na dowolnej powierzchni, a także rozwarstwienia w obszarze przekroju profilu.

Stabilność formy - właściwość profili do zachowania kształtu pod wpływem obciążeń eksploatacyjnych i innych.

Trwałość profili jest cechą (parametrem) profili, która określa ich zdolność do zachowania właściwości użytkowych przez zadany okres, potwierdzoną wynikami badań laboratoryjnych i wyrażoną w warunkowych latach eksploatacji (żywotności).

System profili - zestaw (zestaw) profili głównych i dodatkowych, tworzący kompletny system konstrukcyjny z bloków okiennych (drzwiowych), odzwierciedlony w dokumentacji technicznej jego wykonania, montażu i eksploatacji.

Połączenie profili - węzły łączące współpracujących profili (np. profil ościeżnicy - profil skrzydła z listwą przyszybową), które określają główne parametry techniczne systemu profili.

Artykuł profilowy - alfanumeryczne oznaczenie konkretnego wzoru profilu zawartego w systemie profili, określone w dokumentacji technicznej.

Definicje elementów konstrukcyjnych profili podano w GOST 30674 i na rysunku 1.

Rysunek 1. Elementy konstrukcyjne profili

Klasyfikacja i konwencje

4.1. W zależności od przeznaczenia funkcjonalnego (zgodnie z postrzeganiem obciążeń jako integralnej części konstrukcji bloków okiennych i drzwiowych) profile dzielą się na główne i dodatkowe. Przykłady przekrojów profili różnych typów podano w Załączniku A.

4.2. Z założenia, w zależności od ilości rzędów komór wewnętrznych na szerokości przekroju, wpływających na właściwości cieplne, profile główne dzielą się na: jedno-, dwu-, trzy-, czterokomorowe i więcej.

4.3. W zależności od odporności na wpływy klimatyczne produkty dzielą się na rodzaje wykonania:

- wykonanie normalne - dla obszarów o średniej miesięcznej temperaturze powietrza w styczniu minus 20°C i wyższej (obciążenie kontrolne podczas badań - minus 45°C) zgodnie z obowiązującymi przepisami budowlanymi;

- wykonanie mrozoodporne (M) - dla obszarów o średniej miesięcznej temperaturze powietrza w styczniu poniżej minus 20°C (obciążenie kontrolne podczas badań - minus 55°C) zgodnie z obowiązującymi przepisami budowlanymi.

4.4. W zależności od grubości ścian zewnętrznych frontowych i niefrontowych, profile główne dzielą się na trzy klasy wskazane w tabeli 1.

Tabela 1

Grubość ścianek wewnętrznych profili nie jest znormalizowana.

Notatka. Klasyfikacja profili ze względu na grubość ścianki nie ma wpływu na wymagania jakościowe profili lub wykonanych z nich konstrukcji okiennych. Grubość ścianek jest pośrednią cechą stabilności wymiarowej i wytrzymałości profili.

4.5. W zależności od rodzaju wykończenia powierzchni frontów profile dzielą się na:

- kolor biały, barwiony w masie;

- obszyty folią dekoracyjną (laminowaną);

- z koekstrudowanym pokryciem twarzy.

4.6. Ze względu na obniżoną odporność na przenikanie ciepła profile (połączenia profili bez wkładek wzmacniających z zamontowanymi uszczelkami) dzielą się na klasy:

klasa 1 - obniżona odporność na przenikanie ciepła St. 0,80 m2 x °C/W;

klasa 2 - " " " 0,70 - 0,79 m2 x °C/W;

klasa 3 - " " " 0,60 - 0,69 m2 x °C/W;

klasa 4 - " " " 0,50 - 0,59 m2 x °C/W;

klasa 5 - " " " 0,40 - 0,49 m2 x °C/W.

4.7. Oznaczenie profili musi zawierać oznaczenie materiału produktu, nazwę producenta (lub jego znak towarowy) lub nazwę systemu profili zgodnie z dokumentacją techniczną, artykuł profilu zgodnie z dokumentacją techniczną, oznaczenie tego standard.

Przykład symbolu:

Profil PCV „Plast” 3067 GOST 30673-99.

Profil z polichlorku winylu firmy Plast, artykuł wg dokumentacji technicznej - numer 3067.

Wyznaczając mrozoodporną wersję profili, do artykułu dodaje się literę „M”, na przykład:

Profil PCV „Plast” 3067 M GOST 30673-99.

W przypadku wytwarzania profili wykończonych folią dekoracyjną lub powłoką koekstrudowaną do oznaczenia profili w dokumentacji towarzyszącej i paszporcie dla wyrobów dodaje się słowa „dekor” lub „koekstrudowany”. , wraz z numerem próbki odniesienia. Przy nakładaniu folii lub powłoki z jednej strony należy dodać słowo „jednostronne”.

Dozwolone jest wprowadzenie dodatkowych informacji do oznaczenia profili, które są określone w dokumentacji technicznej systemów profili.

W przypadku operacji eksportowo-importowych oznaczenie profili może być określone w umowie na dostawę produktów (w tym wpisanie informacji alfanumerycznych lub innych).

Wymagania techniczne

Ogólne wymagania

Profile muszą spełniać wymagania tej normy i być wykonane zgodnie z zatwierdzoną w określony sposób dokumentacją projektową i technologiczną.

Skład dokumentacji roboczej dla systemów profili PCV podano w załączniku B.

Podstawowe wymiary, wymagania dotyczące tolerancji wymiarów i kształtu

5.2.1. Profile muszą być dostarczane w zmierzonych długościach (6000 + 35) mm.

W porozumieniu z konsumentem dopuszcza się dostawę profili o innych długościach.

5.2.2. Wymiary nominalne i kształt przekroju profili muszą być określone w dokumentacji technicznej producenta.

5.2.3. Graniczne odchylenia wymiarów nominalnych wysokości, szerokości, a także wymiary funkcjonalne rowków pod uszczelki, listwy przyszybowe, urządzenia blokujące i inne wymiary profili głównych podano w tabeli 2.

Tabela 2

Wymagania dotyczące wymiarów profili dodatkowych i maksymalnych odchyleń od nich określa dokumentacja techniczna.

5.2.5. Maksymalne odchylenia od kształtu profili (wady w kształcie profili pokazano na rysunku 2) nie powinny być większe niż:

- od prostości ścian przednich wzdłuż przekroju - +/- 0,3 mm na 100 mm (rysunek 2, a);

- od prostopadłości ścian zewnętrznych profili skrzynkowych - 1 mm na 50 mm wysokości profilu (rysunek 2, b);

- z równoległości ścian przednich wzdłuż przekroju profilu - 1 mm na 100 mm (rysunek 2, c);

- od prostoliniowości boków profilu na długości - 1 mm na 1000 mm długości (rysunek 2, d).

Rysunek 2. Wyznaczanie wad kształtu profilu

5.2.6. Grubość dekoracyjnej powłoki laminowanej i współwytłaczanej wynosi ponad 50 mikronów (wskaźnik referencyjny).

Charakterystyka (właściwości)

5.3.1. Wskaźniki właściwości fizycznych i mechanicznych profili muszą odpowiadać wymaganiom podanym w tabeli 3.

Tabela 3

5.3.2. Masa 1 m długości profilu musi odpowiadać wartości określonej w dokumentacji technicznej producenta. Odchylenie od masy nie może przekraczać 7% podanej wartości.

5.3.3. Kolor produktów musi być jednolity, bez przebarwień i wtrąceń. Wady powierzchni (zagrożenia, wgłębienia skurczowe, pęcznienie, rysy, pęcherze itp.) oraz różnice w kolorze są niedozwolone.

Dopuszczalne są drobne wady ekstruzji na innych powierzchniach produktów: paski, zagrożenia itp.

Wskaźniki wyglądu profilu: kolor, połysk, jakość powierzchni frontowych i niefrontowych (wady powierzchniowe) - muszą odpowiadać kolorowi, połyskowi i jakości powierzchni standardowych próbek uzgodnionych w określony sposób.

5.3.4. Przednie powierzchnie profili głównych należy pokryć folią ochronną, która zabezpiecza je przed uszkodzeniem podczas transportu, a także podczas produkcji i montażu bloków okiennych i drzwiowych.

Po usunięciu folii ochronnej wygląd wyrobów powinien odpowiadać wymogom niniejszej normy.

5.3.5. Końce mierzonych odcinków profilu muszą być równo przycięte pod kątem prostym (90 +/- 5)° do ich osi i nie mogą mieć wad obróbkowych (procedura monitorowania tego wskaźnika jest określona w regulaminie technologicznym).

5.3.6. Charakterystyka kolorystyczna (kolorymetryczna) profili powinna mieścić się w zakresie: L >= 90; -3,0<= а <= 3,0; -1,0 <= b <= 5,0.

Jednocześnie odchylenia od wartości nominalnych cech kolorystycznych profili ustalonych w dokumentacji technicznej producenta (lub wzorcowych próbkach) nie powinny przekraczać: L< 1,0; а <= 0,5; b <= 1,0; Eab <= 1,3.

Maksymalne odchylenia nominalnych cech kolorystycznych profili dodatkowych, które są niewidoczne podczas eksploatacji produktów, mogą być ustalone w drodze porozumienia między producentem a konsumentem.

Notatka. Wymagania niniejszego paragrafu obowiązują od 11.07.2001.

5.3.7. Profile muszą być trwałe (odporne na długotrwałe wpływy klimatyczne).

Trwałość profili musi wynosić co najmniej 40 warunkowych lat eksploatacji. Do dnia 07.01.2002 wartość wskaźnika trwałości wynosi 20 umownych lat eksploatacji.

5.3.8. Wytrzymałość na rozciąganie złączy spawanych musi wynosić co najmniej 70% wytrzymałości całych profili (współczynnik wytrzymałości spawania – 0,7).

5.3.9. Spawane złącza narożne profili klasy A muszą wytrzymać działanie przyłożonych obciążeń:

według schematu A z rysunku 4, nie mniej niż:

1200 N - do opasania skrzydeł (wraz z wiązaniem do wypełnień drzwi balkonowych), 2500 N - do wiązania wypełnień drzwiowych, 1000 N - do ościeżnic;

według schematu B z rysunku 4, nie mniej niż:

2400 N - na skrzydła (wraz z wiązaniem wypełnień drzwi balkonowych), 5000 N - na wiązanie wypełnień drzwi, 2000 N - na ościeżnice.

Wartości projektowe wytrzymałości połączeń narożnych dla profili o określonych przekrojach określone są w dokumentacji technicznej producenta.

Notatka. Wymagania dotyczące wytrzymałości złączy spawanych profili klas B i C są określone w dokumentacji regulacyjnej i technicznej dla poszczególnych rodzajów produktów tych klas.

5.3.10. Wartości obniżonej odporności na przenikanie ciepła kombinacji profili przeznaczonych do pracy w ogrzewanych pomieszczeniach wynoszą (0,40 - 0,90) m2 x °C/W, w zależności od ilości, lokalizacji i wielkości komór.

5.3.11. Profile muszą być odporne na działanie lekko agresywnych kwasów, zasad i soli.

5.3.12. Wytrzymałość klejenia dekoracyjnej laminowanej powłoki wykończeniowej z profilem bazowym musi wynosić co najmniej 2,5 N/mm.

5.3.13. Profile muszą posiadać higieniczny wniosek Państwowego Nadzoru Sanitarno-Epidemiologicznego, sporządzony w określony sposób. Przy zmianie składu ekstrudowanej mieszanki należy przeprowadzić powtórną ocenę higieniczną wyrobów.

Profile podczas eksploatacji i przechowywania nie powinny mieć szkodliwego wpływu na organizm człowieka.

Wymagania dotyczące surowców i materiałów

Kontrolowane wymagania dotyczące surowców i materiałów oraz składu technologicznego określa regulamin technologiczny. Dozwolone jest użycie wtórnego

Surowce używane do produkcji profili muszą spełniać wymagania norm, specyfikacji, certyfikatów technicznych i umów dostaw.

Kontrolowane wymagania dotyczące surowców i materiałów oraz składu technologicznego określa regulamin technologiczny. Dopuszcza się stosowanie polichlorku winylu pochodzącego z recyklingu pod warunkiem, że właściwości fizyczne i mechaniczne profili spełniają wymagania tej normy.

Cechowanie

5.5.1. Każdy profil główny musi być czytelnie oznaczony co najmniej co 1000 mm na całej długości profilu. Oznakowanie powinno być naniesione na powierzchnie profili w taki sposób, aby można było je wizualnie sprawdzić po wyprodukowaniu i zamontowaniu wyrobu (wymóg ten obowiązuje od 01.01.2002). Po zdemontowaniu okna z podwójnymi szybami dozwolone jest oznakowanie w obszarach profili dostępnych do kontroli wizualnej.

Etykieta musi zawierać:

- numer wytłaczarki, partii i (lub) zmiany;

- Data produkcji;

- oznaczenie profili zgodnie z 4.7 (z wyjątkiem słowa „Profil”).

Dopuszcza się umieszczenie w oznakowaniu dodatkowych informacji zgodnie z wymaganiami dokumentacji technicznej producenta lub warunkami konsumenta.

5.5.2. Do każdego opakowania (paczka, paleta, paleta) profilu głównego i dodatkowego dołączana jest etykieta z oznaczeniem, które powinno zawierać:

- oznaczenie profilu;

- ilość profili (szt.);

- długość profili (m);

- data pakowania;

- numer pakującego (odbiorcy).

Zasady akceptacji

6.1. Profile muszą być zaakceptowane przez kontrolę techniczną producenta.

Profile przyjmowane są partiami.

Za partię uważa się liczbę profili tego samego artykułu, wyprodukowanych na tej samej linii produkcyjnej w wielkości produkcji zmianowej. Dopuszcza się przyjmowanie mniejszej ilości profili na partię, przy czym wielkość partii ustalana jest w dokumentacji technologicznej.

Potwierdzeniem przyjęcia partii wyrobów przez kontrolę techniczną producenta jest wykonanie dokumentów odbioru i jakości.

6.2. W przypadku przyjęcia produktów przez konsumenta, dla partii produktów pobierana jest liczba profili tej samej marki dostarczonych jednym pojazdem i sporządzonych według jednego dokumentu jakości (chyba, że w umowie dostawy określono inne warunki).

6.3. Jakość profili kontroluje się przeprowadzając testy akceptacyjne i okresowe zgodnie z wymaganiami tabeli 4.

Tabela 4

6.4. Testy odbiorcze przeprowadzane są dla każdej partii profili. Testy akceptacyjne w ramach jednozmianowej produkcji profili są powtarzane, jeżeli do składu do wytłaczania wprowadzane są nowe partie co najmniej jednego składnika składowego.

6.5. Testy odbiorcze przeprowadzane są przez służbę jakości (laboratorium) producenta profili.

Aby sprawdzić zgodność profili z wymaganiami tej normy, z każdej partii wybiera się losowo co najmniej 5 sztuk. profile, na których sprawdzane jest oznaczenie, długość, jakość cięcia końcówek.

Dozwolony jest wybór mierzonych odcinków profilu bezpośrednio z linii produkcyjnej.

Z mierzonych profili wycinane są segmenty (próbki) o długości (1000 +/- 5) mm w celu sprawdzenia maksymalnych odchyleń od wskaźników kształtu, masy i wyglądu.

Liczbę próbek do wszystkich rodzajów badań określa się zgodnie z wymaganiami punktu 7.

Po sprawdzeniu wskazanych wskaźników z metrowych odcinków profilu głównego wycinane są próbki w celu określenia parametrów fizycznych i mechanicznych oraz sprawdzenia maksymalnych odchyleń wymiarów geometrycznych przekroju, a także przeprowadzane są badania zgodnie z tabelą 4.

Po otrzymaniu niezadowalających wyników badań dla co najmniej jednego z badanych wskaźników, przeprowadzane są powtórne badania podwójnej liczby próbek pobranych z innych profili wymiarowych tej samej partii.

W przypadku otrzymania niezadowalających wyników powtórnych badań partia profili nie podlega akceptacji.

6.6. Badania okresowe według wskaźników wskazanych w tabeli 4 są przeprowadzane przy zmianie technologii (przepisu), ale nie rzadziej niż raz na trzy lata.

Zmniejszona odporność na przenikanie ciepła połączenia profili jest określana podczas wprowadzania zmian w konstrukcji profili.

Trwałość i odporność na atak chemiczny zależy od zmiany technologii (receptury).

Kiedy profile są wprowadzane do produkcji, są kwalifikowane na zgodność ze wszystkimi wymaganiami tej normy. W uzasadnionych przypadkach dopuszcza się łączenie badań kwalifikacyjnych i certyfikacyjnych.

Badania przeprowadzane są w niezależnych ośrodkach badawczych akredytowanych do ich przeprowadzania.

6.7. Konsument ma prawo do przeprowadzenia kontroli jakości profili, przestrzegając ustalonej procedury pobierania próbek i metod badań określonych w niniejszym standardzie.

6.8. Za zgodą stron odbiór produktów przez konsumenta może nastąpić w magazynie producenta, w magazynie konsumenta lub w innym miejscu wskazanym w umowie dostawy.

6.9. Przyjęcie produktów przez konsumenta nie zwalnia producenta od odpowiedzialności w przypadku wykrycia wad ukrytych, które doprowadziły do naruszenia właściwości użytkowych produktów w okresie gwarancyjnym.

6.10. Do każdej partii profili należy dołączyć dokument jakości (paszport), który wskazuje:

- nazwa i adres producenta lub jego znak towarowy;

- warunkowe oznaczenie profili;

- informacje o certyfikacji produktów;

- numer partii i (lub) zmiana produkcyjna;

- Data wysyłki;

- liczba profili w sztukach i (lub) w metrach; paczki (palety, palety);

- numer tego standardu;

- inne wymagania (według uznania producenta).

Dokument jakości musi posiadać znak (pieczęć) potwierdzający przyjęcie partii wyrobów przez kontrolę techniczną producenta.

Dozwolone jest dołączenie jednego pojazdu, który obejmuje kilka marek profili, z jednym dokumentem jakości.

Dokument jakości, uzgodniony między producentem a konsumentem, może zawierać specyfikacje produktu lub inne informacje.

W operacjach eksportowo-importowych treść towarzyszącego dokumentu dotyczącego jakości jest określona w umowie na dostawę produktów.

Metody testowe

7.1. Profile po wyprodukowaniu, a przed przeprowadzeniem testów akceptacyjnych muszą być przechowywane w temperaturze (21 +/- 3)°C przez co najmniej 1 godzinę (oznakowanie i obecność folii ochronnej można kontrolować podczas produkcji).

Przy przeprowadzaniu badań okresowych, a także w przypadku przechowywania (transportu) profili w temperaturze innej niż podana, są one kondycjonowane w temperaturze (21 +/- 3) ° C przez jeden dzień przed badaniem.

Testy, o ile nie określono inaczej, przeprowadza się w temperaturze (21 +/- 3) °C.

7.2. Oznakowanie i obecność folii ochronnej sprawdza się wizualnie.

7.3. Podczas pomiaru wymiarów liniowych, a także odchyleń od kształtu produktów, kierują się one wymaganiami GOST 26433.0, GOST 26433.1.

7.4. Długość profili mierzy się na pięciu mierzonych odcinkach za pomocą metalowej taśmy mierniczej drugiej klasy dokładności zgodnie z GOST 7502.

Wynik badania uznaje się za zadowalający, jeżeli cztery z pięciu (przy ponownym badaniu dziewięciu z dziesięciu) pomiarów spełniają ustalone wymagania, a wynik piątego (dziesiątego) pomiaru różni się od ustalonych wymagań dotyczących dopuszczalnych odchyleń o nie więcej niż 50%.

7.5. Procedura określania jakości ciętych profili na długości określa regulamin technologiczny.

7.6. Odchyłki kształtu profilu określa się zgodnie z rys. 2 na odcinkach trzymetrowych (próbki).

Dla wyniku pomiaru każdego parametru pobierana jest średnia arytmetyczna wyników pomiarów trzech próbek. W takim przypadku wartość każdego wyniku musi mieścić się w granicach tolerancji określonych w 5.2.5.

7.6.1. Odchylenia od prostoliniowości ścianek przednich profilu wzdłuż przekroju oraz od prostopadłości ścianek zewnętrznych profili skrzynek mierzy się sondą, wyznaczając największą szczelinę pomiędzy powierzchnią profilu a bokiem kwadratu wg. do GOST 3749 (ryc. 2, a; 2, b).

Aby określić odchylenia od równoległości przednich ścian profilu wzdłuż przekroju, zgodnie z GOST 427 stosuje się dwie metalowe linijki, które są dociskane żebrami jeden nad drugim prostopadle do podłużnej osi próbki (rysunek 2, c).

Zmierz odległość między krawędziami linijek suwmiarką na 100 mm długości. Wielkość odchylenia od równoległości ścian przednich określa się jako różnicę między największym i najmniejszym wymiarem.

Pomiary są przeprowadzane w trzech punktach na całej długości próbki. Jako wynik pomiaru dla każdej próbki przyjmuje się wartość największego odchylenia.

7.6.2. Aby określić odchylenia od prostoliniowości boków profilu wzdłuż długości, próbkę przykłada się naprzemiennie wszystkimi zewnętrznymi powierzchniami do płytki kalibracyjnej i za pomocą sondy mierzy odległość między profilem a powierzchnią płytki kalibracyjnej. Maksymalna wartość tej odległości jest przyjmowana jako odchylenie od prostoliniowości (rysunek 2, d).

Notatka. Do testowania dozwolone jest użycie powierzchni dowolnego przyrządu pomiarowego (na przykład poziomu budynku zgodnie z GOST 9416) z tolerancją płaskości co najmniej dziewiątego stopnia dokładności zgodnie z GOST 24643.

7.7. Odchylenie nominalnych wymiarów przekroju określa się na pięciu segmentach profilu o długości 50 - 100 mm.

Wymiary są mierzone na każdym końcu segmentu za pomocą suwmiarki zgodnie z GOST 166.

Dozwolone jest kontrolowanie odchyłek wymiarów nominalnych przekrojów profili za pomocą przyrządów optycznych i innych, które zapewniają dokładność pomiaru 0,1 mm. W takim przypadku długość segmentów jest ustalana zgodnie z charakterystyką techniczną sprzętu testowego.

Dla wyniku badania dla każdego parametru pomiarowego przyjmuje się średnią arytmetyczną wyników pomiarów, przy czym każdy wynik pomiaru nie powinien przekraczać dopuszczalnych odchyleń maksymalnych.

7.8. Wyznaczenie masy 1 m profilu

7.8.1. Narzędzia testowe i urządzenia pomocnicze

Wagi laboratoryjne zapewniające błąd ważenia nie większy niż 1 g.

Linijka metalowa zgodna z GOST 427 lub innym narzędziem pomiarowym zapewniającym dokładność pomiaru 1 mm.

Wynik badania przyjmuje się jako średnią arytmetyczną wyników badania trzech próbek, a wartość każdego wyniku musi być zgodna z wymaganiami 5.3.2.

7.9. Zgodność profili ze wskaźnikami wyglądu (5.3.3) określa się wizualnie, porównując odcinki profili o długości co najmniej 250 mm z jednolitymi próbkami o równomiernym oświetleniu co najmniej 300 luksów z odległości 0,6 - 0,8 m.

Testy przeprowadzane są na trzech próbkach. Wynik badania uważa się za zadowalający, jeśli każda próbka spełnia wymagania punktu 5.3.3.

7.10. Temperaturę mięknienia Vicata określa się na trzech próbkach wyciętych z przednich ścian zewnętrznych profilu, zgodnie z GOST 15088 (metoda B, opcja grzania - 1, nośnik ciepła - olej silikonowy i ciekła parafina).

Wynik testu przyjmuje się jako średnią arytmetyczną wyników testu trzech próbek. Badania uważa się za zadowalające, jeżeli wartość ta nie różni się o więcej niż 3 °C od wartości nominalnej ustalonej w dokumentacji technicznej, a wynik badania każdej próbki nie jest niższy niż 75 °C.

7.11. Wytrzymałość na rozciąganie i moduł sprężystości określa się odpowiednio zgodnie z GOST 11262 i GOST 9550 na pięciu próbkach z następującymi dodatkami:

- typ próbki - З, szerokość próbki - (15,0 +/- 0,5) mm. Próbki wycina się z przedniej ścianki zewnętrznej profilu w kierunku jego osi podłużnej; grubość jest równa grubości profilu w miejscu cięcia próbki;

- szacowana długość - (100 +/- 1) mm;

- prędkość ruchu maszyny wytrzymałościowej przy wyznaczaniu wytrzymałości na rozciąganie - (50 +/- 5) mm/min i (2 +/- 0,2) mm/min - przy wyznaczaniu modułu sprężystości.

Za wynik badania przyjmuje się średnią arytmetyczną wyników badań pięciu próbek, przy czym wartość każdego wyniku badania nie powinna być niższa od podanej w 5.3.1 o więcej niż 20%.

7.12. Zmiana wymiarów liniowych po ekspozycji termicznej jest określana zgodnie z GOST 11529 metodą „ryzyka” na trzech próbkach o długości (220 +/- 5) mm w kierunku wzdłużnym z następującymi dodatkami:

- linijka pomiarowa zgodnie z GOST 427;

- odległość między igłami szablonu znakującego - (200 +/- 0,1) mm;

- ryzyko występuje na przednich powierzchniach próbki;

- próbkę umieszcza się na płytce pokrytej talkiem;

- temperatura efektu termicznego - (100 +/- 2) °C;

- czas ekspozycji termicznej - (60 +/- 2) min.

Profile uznaje się za pozytywnie przebadane, jeżeli zmiany wymiarów liniowych nie przekraczają wartości podanych w tabeli 3.

7.13. Udarność Charpy'ego określa się zgodnie z GOST 4647 na pięciu próbkach typu ZA z następującymi dodatkami:

próbki wycina się z przedniej ściany zewnętrznej profilu w kierunku jego osi podłużnej;

na przedniej powierzchni wykonuje się nacięcie;

grubość pod wcięciem powinna wynosić co najmniej 2/3 grubości ściany.

Wynik testu przyjmuje się jako średnią arytmetyczną wyników testu pięciu próbek. Ponadto każdy wynik testu musi wynosić co najmniej 10 kJ/m2.

7.14. Wyznaczanie odporności na uderzenia w temperaturach ujemnych i dodatnich

7.14.1. Narzędzia testowe i urządzenia pomocnicze

Urządzenie do określania odporności na uderzenie (rysunek 3) musi spełniać następujące wymagania:

- promień kulistej powierzchni bijaka - (25 +/- 0,5) mm;

- waga nabijaka - (1000 +/- 5) g;

- wysokość zrzutu wybijaka (1500 +/- 10) mm;

- odległość między podporami - (200 +/- 1) mm.

Rysunek 3. Schemat urządzenia do wyznaczania udarności profili

7.14.2. Test przeprowadza się na dziesięciu próbkach (300 +/- 2) mm długości. Płyty parapetowe badane są na próbkach profili płyt o długości (100 +/- 2) mm.

7.14.3. Przed badaniem próbki profili standardowych przechowuje się w lodówce w temperaturze minus (10 +/- 1)°C, a próbki profili mrozoodpornych - minus (20 +/- 1)°C przez co najmniej 1 godzinę.

Próbki profili parapetów są przechowywane w temperaturze (6 +/- 3) °C.

Pozostałe warunki badania płyt parapetowych są zbliżone do warunków badania profili głównych.

7.14.4. Procedura testowa

Próbkę wyjmuje się z chłodni i umieszcza na podporach w taki sposób, aby zbadać powierzchnię profilu pracującego w warunkach eksploatacyjnych na zewnątrz budynku.

Profil należy ustawić w taki sposób, aby uderzenie wybijaka padało na środek komory.

Testy przeprowadza się nie później niż 10 s po wyjęciu próbki z lodówki.

Zabijak jest podnoszony i ustawiany na wysokość 1500 mm za pomocą śruby blokującej. Następnie zwalniany jest wybijak, który swobodnie opada przez rurkę na próbkę. Po uderzeniu wybijak jest podnoszony, próbka jest usuwana i sprawdzana wizualnie.

Podczas testowania desek podokiennych wysokość spadku zaczepu można ustawić na 700 mm.

7.14.5. Przetwarzanie wyników

Uznaje się, że próbka przeszła test, jeżeli podczas oględzin nie stwierdzono na jej powierzchni pęknięć, uszkodzeń ani rozwarstwień powłoki wykończeniowej. W miejscu uderzenia dopuszcza się wgniecenia na powierzchni próbki.

Wynik testu uznaje się za zadowalający, jeżeli co najmniej dziewięć na dziesięć badanych próbek przeszło test.

7.15. Wyznaczanie odporności cieplnej

7.15.1. Narzędzia testowe i urządzenia pomocnicze

Komora temperaturowa (szafa suszarnicza), zapewniająca utrzymanie temperatury do 200°C.

Termometr do pomiaru temperatury powietrza do 200 °C z wartością podziału 1 °C.

Metalowa linijka według GOST 427;

Stoper.

Talerz jest szklany.

Talk.

7.15.2. Test przeprowadza się na trzech próbkach (220 +/- 5) mm długości.

7.15.3. Przed badaniem komora temperaturowa jest podgrzewana do (150 +/- 3) °C.

7.15.4. Procedura testowa

Próbkę umieszcza się poziomo na płytce szklanej, uprzednio spryskanej talkiem, i umieszcza w komorze, w której trzyma się ją (30 +/- 1) min. Próbka jest następnie usuwana, chłodzona powietrzem do temperatury pokojowej i sprawdzana.

7.15.5. Przetwarzanie wyników

Uznaje się, że próbka przeszła test, jeśli nie ma uszkodzeń na jej powierzchniach zewnętrznych oraz rozwarstwień i skorup na powierzchni końcowej.

Wynik testu uznaje się za zadowalający, jeśli wszystkie trzy próbki przeszły test pomyślnie.

7.16. Wytrzymałość na rozciąganie złączy spawanych (współczynnik wytrzymałości spawania) określa się zgodnie z GOST 11262 z następującymi dodatkami.

Sposoby testowania i urządzenia pomocnicze - wg 7.11.

Ze ścian przednich, spawanych zgodnie z przepisami technologicznymi co najmniej dzień przed badaniem profili, wycina się sześć próbek wg 7.11, w tym trzy próbki całe i trzy próbki ze spoiną w środku prostopadle do osi podłużnej próbki (nakładki spawu są usuwane).

Wynik badania uzyskuje się porównując średnie arytmetyczne wartości wytrzymałości próbek pełnych i spawanych.

7.17. Wyznaczanie wytrzymałości (nośności) złączy spawanych pachwinowych przeprowadza się według schematów A lub B z rysunku 4.

Rysunek 4. Wyznaczanie wytrzymałości spoin pachwinowych (dla połączeń pachwinowych 90° i teowych)

Wielkość obciążeń przyjmuje się zgodnie z wartościami obliczeniowymi wytrzymałości połączeń narożnych dla profili o określonych przekrojach, ustalonymi w dokumentacji projektowej producenta.

Próbki profili są spawane na sprzęcie i zgodnie z trybami ustalonymi w przepisach technologicznych.

Do badań wykonuje się trzy próbki połączeń narożnych skrzydeł, opasek skrzydeł drzwiowych lub ościeżnic. Końce dwóch odcinków profilu, przycięte pod kątem (45 +/- 1)°, są zgrzewane pod kątem (90 +/- 1)°, nakładki powstałe w miejscu spawania nie są usuwane.

Swobodne końce próbek przycina się pod kątem (90 +/- 1)° lub pod kątem (45 +/- 1)° do ich osi podłużnej, w zależności od projektu badania.

Przykładowe wymiary i schematy nakładania obciążenia pokazano na rysunku 4.

7.17.1. Schemat A procedura testowa

Podczas testowania zgodnie ze schematem A próbka jednego z boków jest sztywno przymocowana do wspornika pionowego lub poziomego. Obciążenie jest przykładane na drugą stronę w płaszczyźnie próbki (na przykład za pomocą mocowania śrubowego). Obciążenie mierzone jest dynamometrem. Próbki są ładowane aż do awarii.

7.17.2. Narzędzia testowe i urządzenia pomocnicze

Instalacja, w tym urządzenie do mocowania próbki (zaciski, zacisk śrubowy), mechanizm przykładania obciążenia, dynamometr z błędem pomiaru +/- 10 N.

Zgrzewarka profili.

7.17.3. Procedura badania według schematu B

Próbkę mocuje się na uchwycie w taki sposób, aby swobodne końce próbki znajdowały się na wózkach, a oś podłużna stempla obciążającego i wierzchołek próbki złącza pachwinowego pokrywały się ze sobą.

W przypadku badania profili z asymetrycznym profilem bocznym stosuje się wkładki przeciwprofilowe i przekładki w celu uzyskania równomiernego obciążenia przekroju próbki.

Próbka jest ładowana aż do uszkodzenia.

7.17.4. Narzędzia testowe i urządzenia pomocnicze

Maszyna wytrzymałościowa zapewniająca pomiar obciążenia z błędem nie większym niż 3% wartości mierzonej. Prędkość ruchu stempla - (50 +/- 5) mm/min.

Zgrzewarka profili.

Wciśnij cios.

Urządzenie składające się z trawersu podporowego i dwóch ruchomych wózków podporowych z mocowaniem zawiasowym do trawersu (rysunek 4).

Wkładki i uszczelki.

Metalowa linijka według GOST 427.

Goniometr z noniuszem według GOST 5378.

7.17.5. Przetwarzanie wyników (zgodnie ze schematami A i B)

Wyniki badań uznaje się za pozytywne, jeśli wartości obciążenia zrywającego podczas badania każdej próbki przekraczają wartości obciążenia kontrolnego ustalone w dokumentacji projektowej.

7.17.6. Do 01.01.2002 dozwolona jest kontrola wytrzymałości złączy spawanych metodą nieniszczącą według schematu A: gdy próbka jest pionowa, stosuje się obciążenie kontrolne (obciążenie - zgodnie z 5.3.9, dopuszczalne odchyłki obciążenia - +/- 5%, prędkość ładowania nie jest regulowana) po poziomej stronie próbki (np. ręcznie na kablu lub przewodzie). W takim przypadku podaną wartość obciążenia uzyskuje się poprzez kolejne przyłożenie obciążeń o masie nie większej niż 25,0 kg. Próbki trzyma się pod obciążeniem przez co najmniej 3 minuty. Wynik testu uważa się za pozytywny, jeśli każda próbka wytrzymała obciążenie bez zniszczenia i pękania.

7.18. Oznaczanie zmiany barwy białych profili po naświetlaniu w aparacie „Xenotest”

7.18.1. Sprzęt testowy i akcesoria

Aparatura „Xenotest”.

Stoper.

Czarny papier.

Standard w skali szarości.

7.18.2. Procedura przygotowania, przeprowadzania testów i przetwarzania wyników

Badania przeprowadzane są na dziesięciu próbkach wyciętych z przednich ścian profili o wymiarach [(50 x 80) +/- 2] mm. Pięć próbek (kontroli) zawija się w czarny papier i przechowuje na powietrzu. Pięć próbek umieszcza się w aparacie Xenotest i bada zgodnie z następującym cyklem:

- nawilżanie (18 +/- 0,5) min;

- naświetlanie suche (102 +/- 1) min (długość fali od 240 do 400 nm).

Napromieniowaniu poddawana jest powierzchnia profilu, pracująca w warunkach eksploatacyjnych na zewnątrz budynku. Próbka jest przechowywana w aparacie do czasu, gdy całkowita dawka napromieniowania wyniesie co najmniej 8 GJ/m2. Próbkę wyjmuje się z aparatu, trzyma na powietrzu przez co najmniej 24 godziny w temperaturze (21 +/- 3) °C i porównuje wizualnie z próbkami kontrolnymi i w skali szarości.

Wynik testu uznaje się za zadowalający, jeśli wszystkie próbki przeszły test pomyślnie.

7.19. Wyznaczanie zmian udarności po napromieniowaniu w aparacie „Xenotest”

Testy przeprowadzane są na dziesięciu próbkach.

Narzędzia badawcze, urządzenia pomocnicze, procedura przygotowania i przeprowadzania badań udarności wg Charpy'ego - wg 7.13.

Sposoby badania, procedura przygotowania i badania próbek w aparacie „Xenotest” - wg 7.18.

Ocenę wyniku testu pięciu próbek kontrolnych przeprowadza się zgodnie z 7.13.

Wynik badania pięciu próbek napromieniowanych w aparacie Xenotest przyjmuje się za średnią wartość wyników badania, która powinna wynosić co najmniej 12 kJ/m2, przy czym każdy wynik badania powinien wynosić co najmniej 8 kJ/m2.

7.20. Trwałość, charakterystykę koloru (według metody współrzędnych), przyczepność powłoki dekoracyjnej do profilu bazowego określa się zgodnie z zatwierdzonymi metodami w zalecany sposób.

Przy określaniu wskaźnika trwałości wartości obciążeń niskotemperaturowych podczas badań nie powinny być wyższe niż:

minus 45 °C - dla profili w wykonaniu normalnym;

minus 55 °C - dla profili mrozoodpornych.

7.21. Odporność na działanie mediów chemicznych jest określana zgodnie z GOST 12020 i metodami zatwierdzonymi w zalecany sposób.

7.22. Zmniejszona odporność na przenoszenie ciepła kombinacji profili jest określana zgodnie z GOST 26602.1.

Pakowanie, transport i przechowywanie

8.1. Warunki pakowania, transportu i przechowywania muszą zapewniać ochronę profili przed zabrudzeniem, odkształceniem i uszkodzeniami mechanicznymi.

8.2. Profile są układane w paczkach. Przy układaniu profili o złożonym przekroju zaleca się stosowanie specjalnych podkładek transportowych. Opakowania są pakowane w folię polietylenową zgodnie z GOST 10354 i, jeśli to konieczne, wiązane sznurkiem zgodnie z GOST 17308 lub innymi opatrunkami. Ilość profili w paczkach określa dokumentacja techniczna.

8.3. Profile przewozimy wszystkimi środkami transportu na paletach lub paletach w krytych pojazdach zgodnie z zasadami przewozu towarów obowiązującymi dla każdego rodzaju transportu.

8.4. Profile należy przechowywać w zadaszonych magazynach, z dala od grzejników i bezpośredniego światła słonecznego.

8.5. Podczas przechowywania profile układane są na powierzchni na całej długości, odległość między podkładkami podpierającymi nie powinna przekraczać 1 m. Długość swobodnie zwisających końców profilu nie powinna przekraczać 0,5 m. Maksymalna wysokość stosu przy składowaniu luz nie przekracza 0,8 mm.

gwarancja producenta

9.1. Producent gwarantuje zgodność profili z wymaganiami tej normy, pod warunkiem przestrzegania przez konsumenta zasad ich transportu i przechowywania, a także wytwarzania, montażu i eksploatacji produktów z nich.

9.2. Okres gwarancji przechowywania produktów u konsumenta - 1 rok od daty wysyłki produktów z magazynu producenta.

9.3. Gwarantowana żywotność profili w gotowych blokach okiennych i drzwiowych (brak ukrytych wad w profilach) wynosi co najmniej pięć lat od daty produkcji wyrobów.

Załącznik A (informacyjny)

PRZYKŁADY PRZEKROJÓW PROFILI

Załącznik B (obowiązkowy)

SKŁAD DOKUMENTACJI ROBOCZEJ DLA SYSTEMÓW PROFILI PCV

Dokumentacja robocza systemów profili PVC do bloków okiennych i drzwiowych powinna zawierać następujące dane:

B.1. Wymagania i właściwości profili PCV:

- rysunki przekrojów profili ze wskazaniem ich funkcji i podziałem na profile główne i dodatkowe, numery artykułów profili;

- podstawowe i funkcjonalne wymiary profili z tolerancjami;

- rysunki przekrojów węzłów profili z tolerancjami wymiarowymi;

- właściwości fizyczne i mechaniczne oraz trwałość profili PCV;

- informacje o powłokach dekoracyjnych i wykończeniowych profili wraz z katalogiem próbek referencyjnych;

- obliczeniowa wytrzymałość złączy spawanych.

B.2. Wymagania i cechy wkładek wzmacniających:

- materiał wykładzin, rodzaj i grubość powłoki antykorozyjnej;

- przekroje z podstawowymi wymiarami i obliczonymi momentami bezwładności.

B.3. Wymagania dotyczące pieczęci:

materiał, wymiary, kształty przekrojów, charakterystyka.

B.4. Wymagania dotyczące okien i drzwi:

- metody i schematy otwierania bloków okiennych i drzwiowych;

- tabele (schematy) maksymalnych dopuszczalnych wymiarów (proporcji) skrzydeł;

- rodzaje wkładek wzmacniających w zależności od wielkości drzwi, skrzynek, impostów, poprzeczek;

- wymagania dotyczące mocowania wkładek wzmacniających;

- projekty trójników mechanicznych: opis okuć, wzmocnień, łączników, uszczelek i uszczelniaczy;

- rysunki rozmieszczenia otworów do odprowadzania wody, odwadniania szwów szybowych, kompensacji naporu wiatru, z zaznaczeniem ich wymiarów;

- informacje o zastosowanych urządzeniach blokujących i zawiasach, ich liczbie i lokalizacji;

- schematy montażu okien z podwójnymi szybami i montażu okładzin do oszklenia;

- instrukcje produkcji okien, w tym główne tryby technologiczne;

- instrukcja montażu i instrukcja obsługi.

Załącznik B (informacyjny)

INFORMACJE O OPRACOWUJĄCYCH STANDARD

Norma ta została opracowana przez grupę roboczą specjalistów, w skład której wchodzą:

N.V. Szwedow (kierownik ds. rozwoju), Gosstroy Rosji;

V.A. Tarasov, CJSC "Technologie okienne KVE";

H. Scheitler, „KBE GmbH”;

E.S. Guzova, JSC „Polymerstroymaterialy”;

W I. Tretiakow, JSC „Polymerstroymaterialy”;

W.G. Milkow, NUEPT „Międzyregionalny Instytut Okienny”.

WPROWADZONE Gosstroy Rosji

2 ZAAKCEPTOWANE Międzypaństwowa Komisja Naukowo-Techniczna ds. Normalizacji, Regulacji Technicznych i Certyfikacji w Budownictwie (MNTKS) 2 grudnia 1999 r.

3 WPROWADZONE PIERWSZY

4 WPROWADZONE od 1 stycznia 2001 r. jako norma państwowa Federacji Rosyjskiej dekretem Gosstroy of Russia z 6 maja 2000 r. N 38

1 obszar zastosowania

Norma ta dotyczy profili z białego polichlorku winylu barwionego w masie do bloków okiennych i drzwiowych (zwanych dalej profilami), wytwarzanych metodą ekstruzji z kompozycji na bazie nieplastyfikowanego polichlorku winylu o podwyższonej udarności i odporności na wpływy klimatyczne.

Wymagania tej normy dotyczą również profili z polichlorku winylu produkowanych metodą ekstruzji i przeznaczonych do wykańczania bloków okiennych i drzwiowych (listwy, obróbki blacharskie, parapety, łączniki, ekspandery itp.).

Wymagania niniejszej normy są obowiązkowe (z wyjątkiem tych określonych w tekście normy jako zalecanej lub odniesienia).

Niniejsza Norma Międzynarodowa może być wykorzystywana do celów certyfikacji.

W niniejszej normie zastosowano odniesienia do następujących norm:

GOST 166-89 Suwmiarki. Specyfikacje

GOST 427-75 Pomiar metalowych linijek. Specyfikacje

GOST 3749-77 Kwadraty kalibracyjne 90°. Specyfikacje

GOST 4647-80 Tworzywa sztuczne. Metoda udarności Charpy

GOST 5378-88 Goniometry z noniuszem. Specyfikacje

GOST 7502-98 Metalowe taśmy miernicze. Specyfikacje

GOST 9416-83 Poziomy budynków. Specyfikacje

GOST 9550-81 Tworzywa sztuczne. Metody wyznaczania modułu sprężystości przy rozciąganiu, ściskaniu i zginaniu

GOST 10354-82 Folia polietylenowa. Specyfikacje

GOST 11262-80 Tworzywa sztuczne. Metoda próby rozciągania

GOST 11529-86 Materiały z polichlorku winylu do podłóg. Metody kontroli

GOST 12020-72 Tworzywa sztuczne. Metody określania odporności na media chemiczne

GOST 15088-83 Tworzywa sztuczne. Metoda Vicata do pomiaru temperatury mięknienia tworzyw termoplastycznych

GOST 17308-88 Sznurki. Specyfikacje

GOST 24643-81 Podstawowe normy zamienności. Tolerancje kształtu i położenia powierzchni. Wartości liczbowe

GOST 26433.0-85 System zapewniający dokładność parametrów geometrycznych w budownictwie. Zasady wykonywania pomiarów. Postanowienia ogólne

GOST 26433.1-89 System zapewniający dokładność parametrów geometrycznych w budownictwie. Zasady wykonywania pomiarów. Elementy prefabrykowane

GOST 26602.1-99 Bloki okienne i drzwiowe. Metody wyznaczania odporności na przenoszenie ciepła

GOST 30674-99 Bloki okienne wykonane z profili PCV. Specyfikacje

3 Terminy i definicje

Do celów niniejszej Normy Międzynarodowej stosuje się następujące terminy wraz z ich odpowiednimi definicjami.

Profil (dozwolony - pręt) - mierzony segment wyrobu wytworzonego metodą wyciskania, o zadanym kształcie i wymiarach przekroju.

Główny - pełniący funkcję wytrzymałościową jako integralna część konstrukcji okiennych, balkonowych i drzwiowych (profile skrzynek, skrzydeł, impostów i w niektórych przypadkach sztulpów, profili łączących i dylatacyjnych).

Uwaga - Shtulp (shtulp) - list przewozowy, sztywno przymocowany do skrzydła i zapewniający ganek nietransportowy.

Doborny - nie pełniący funkcji wytrzymałościowej jako integralna część konstrukcji okiennych, balkonowych i drzwiowych (profile łączące, dylatacyjne i szprosowe, listwy przyszybowe, listwy, nakładki ozdobne, detale wiązań ozdobnych itp.).

Ściana zewnętrzna profilu - ścianka profilu, która jest widoczna w zmontowanym i zamkniętym zespole okiennym lub drzwiowym.

Zewnętrzna przednia ścianka profilu - zewnętrzna ścianka profilu, która nie jest widoczna w zamontowanym i zamkniętym zespole okiennym lub drzwiowym.

Ściana profilowa wewnętrzna - ścianka profilowa (przegroda) znajdująca się wewnątrz przestrzeni ograniczonej ścianami zewnętrznymi profilu.

Odchylenie od prostoliniowości - odchylenie osi podłużnej lub dowolnej krawędzi profilu od linii prostej.

Szerokość profilu - największy wymiar przekroju profilu pomiędzy powierzchniami czołowymi (powierzchnie zewnętrzne ścian zewnętrznych przednich).

Wysokość profilu - największy wymiar przekroju profilu w kierunku prostopadłym do szerokości profilu.

Komora - wnęka profilowa utworzona przez jej ściany. Komory są rozmieszczone sekwencyjnie na szerokości profilu. Komora może składać się z kilku podkomór oddzielonych przegrodami, zwykle wzdłuż jej wysokości.

Komora główna - komora przeznaczona do montażu wkładu intensyfikującego.

Mrozoodporny - przeznaczony do użytku w obszarach o średniej miesięcznej temperaturze powietrza w styczniu poniżej minus 20°C (obciążenie kontrolne podczas testów wytrzymałościowych - minus 55°C).

Uszkodzenia, defekty – skorupy, spęcznienia, pęknięcia, zagrożenia i rysy na dowolnej powierzchni, a także rozwarstwienia w obszarze przekroju profilu.

Stabilność formy - właściwość profili do zachowania kształtu pod wpływem obciążeń eksploatacyjnych i innych.

Trwałość profili jest cechą (parametrem) profili, która określa ich zdolność do zachowania właściwości użytkowych przez zadany okres, potwierdzoną wynikami badań laboratoryjnych i wyrażoną w warunkowych latach eksploatacji (żywotności).

System profili - zestaw (zestaw) profili głównych i dodatkowych, tworzący kompletny system konstrukcyjny z bloków okiennych (drzwiowych), odzwierciedlony w dokumentacji technicznej jego wykonania, montażu i eksploatacji.

Połączenie profili - węzły łączące współpracujących profili (np. skrzynka - skrzydła z listwą przyszybową), które określają główne parametry techniczne systemu profili.

Artykuł profilowy - alfanumeryczne oznaczenie konkretnego wzoru profilu zawartego w systemie profili, określone w dokumentacji technicznej.

Definicje elementów konstrukcyjnych profili podano w GOST 30674 i na rysunku 1.

a - przekrój profilu skrzynkowego; b - to samo, szarfy

1 - przednia ściana zewnętrzna; 2 - nietwarzowa ściana zewnętrzna; 3 - ściana wewnętrzna; 4 - pierwsza komora; 5 - druga (główna) komora; 6 - trzecia komora; 7 - rowek do montażu uszczelki; 8 - rowek do montażu listwy przyszybowej; 9 - rowek na urządzenie blokujące; 10 - haki montażowe; C1-C5 - wymiary funkcjonalne rowków

Rysunek 1 - Elementy konstrukcyjne profili

4 Klasyfikacja i konwencje

4.1 W zależności od przeznaczenia funkcjonalnego (zgodnie z postrzeganiem obciążeń jako integralnej części konstrukcji bloków okiennych i drzwiowych) profile dzielą się na główne i dodatkowe. Przykłady przekrojów profili różnych typów podano w Załączniku A.

4.2 Zgodnie z projektem, w zależności od ilości rzędów komór wewnętrznych na szerokości przekroju, wpływających na właściwości cieplne, profile główne dzielą się na: jedno-, dwu-, trzy-, czterokomorowe i więcej.

4.3 W zależności od odporności na wpływy klimatyczne produkty dzielą się na rodzaje wykonania:

Wykonanie normalne - dla obszarów o średniej miesięcznej temperaturze powietrza w styczniu minus 20°C i wyższej (obciążenie kontrolne podczas badań - minus 45°C) zgodnie z obowiązującymi przepisami budowlanymi;

Konstrukcja mrozoodporna (M) - dla obszarów o średniej miesięcznej temperaturze powietrza w styczniu poniżej minus 20°C (obciążenie kontrolne podczas testów - minus 55°C) zgodnie z obowiązującymi przepisami budowlanymi.

4.4 W zależności od grubości ścian zewnętrznych frontowych i niefrontowych, profile główne dzielą się na trzy klasy wskazane w tabeli 1.

Grubość ścianek wewnętrznych profili nie jest znormalizowana.

Uwaga - Klasyfikacja profili według grubości ścianki nie ma wpływu na wymagania jakościowe dla profili lub wykonanych z nich konstrukcji okiennych. Grubość ścianek jest pośrednią cechą stabilności wymiarowej i wytrzymałości profili.

4.5 W zależności od rodzaju wykończenia powierzchni frontów profile dzielą się na:

biały, barwiony w masie;

Wykończony folią dekoracyjną (laminowaną);

Z koekstrudowaną powierzchnią.

4.6 Ze względu na obniżoną odporność na przenikanie ciepła profile (połączenia profili bez wkładek wzmacniających z zamontowanymi uszczelkami) dzielą się na klasy:

klasa 1 - obniżona odporność na przenikanie ciepła St. 0,80 m2 °C/W;

klasa 2 " " " 0,70-0,79 m2 °C / W;

klasa 3 " " " 0,60-0,69 m2 °C / W;

klasa 4 " " " 0,50-0,59 m2 °C / W;

klasa 5 " " " 0,40-0,49 m2 °C / W.

4.7 Oznaczenie profili powinno zawierać oznaczenie materiału wyrobu, nazwę producenta (lub jego znak towarowy) lub nazwę systemu profili według dokumentacji technicznej, artykuł profilu według dokumentacji technicznej, oznaczenie ten standard.

Przykład symbolu:

Profil PCV „Plast” 3067 GOST 30673-99.

Profil z polichlorku winylu firmy Plast, artykuł wg dokumentacji technicznej - numer 3067.

Wyznaczając mrozoodporną wersję profili, do artykułu dodaje się literę „M”, na przykład:

Profil PCV „Plast” 3067 M GOST 30673-99.

W przypadku wytwarzania profili wykończonych folią dekoracyjną lub powłoką koekstrudowaną do oznaczenia profili w dokumentacji towarzyszącej i paszporcie dla wyrobów dodaje się słowa „dekor” lub „koekstrudowany”. , wraz z numerem próbki odniesienia. Przy nakładaniu folii lub powłoki z jednej strony należy dodać słowo „jednostronne”.

Dozwolone jest wprowadzenie dodatkowych informacji do oznaczenia profili, które są określone w dokumentacji technicznej systemów profili.

W przypadku operacji eksportowo-importowych oznaczenie profili może być określone w umowie na dostawę produktów (w tym wpisanie informacji alfanumerycznych lub innych).

5 Wymagania techniczne

5.1 Wymagania ogólne

Profile muszą spełniać wymagania tej normy i być wykonane zgodnie z zatwierdzoną w określony sposób dokumentacją projektową i technologiczną.

Skład dokumentacji roboczej dla systemów profili PCV podano w załączniku B.

5.2 Podstawowe wymiary, wymagania dotyczące tolerancji wymiarów i kształtu

5.2.1 Profile muszą być dostarczane w zmierzonych długościach (6000+35) mm.

W porozumieniu z konsumentem dopuszcza się dostawę profili o innych długościach.

5.2.2 Wymiary nominalne i kształt przekroju profili muszą być określone w dokumentacji technicznej producenta.

5.2.3 Odchyłki graniczne wymiarów nominalnych wysokości, szerokości, a także wymiary funkcjonalne rowków pod uszczelki, listwy przyszybowe, urządzenia blokujące i inne wymiary profili głównych podano w tabeli 2.

Wymagania dotyczące wymiarów profili dodatkowych i maksymalnych odchyleń od nich określa dokumentacja techniczna.

5.2.4 Odchyłki graniczne grubości nominalnych ścian zewnętrznych profili głównych są określone w dokumentacji technicznej producenta

0,1 ale nie więcej niż - 0,3 mm (zalecana jest wartość górnej tolerancji).

5.2.5 Maksymalne odchylenia od kształtu profili (wady w kształcie profili pokazano na rysunku 2) nie powinny być większe niż:

Od prostoliniowości przednich ścian wzdłuż przekroju - ± 0,3 mm na 100 mm (rysunek 2, a);

Od prostopadłości ścian zewnętrznych profili skrzynkowych - 1 mm na 50 mm wysokości profilu (rysunek 2, b);

Z równoległości ścian przednich wzdłuż przekroju profilu - 1 mm na 100 mm (rysunek 2, c);

Od prostoliniowości boków profilu na długości - 1 mm na 1000 mm długości (rysunek 2, d).

a - Δa - odchylenie od prostoliniowości ściany czołowej wzdłuż przekroju profilu; b - Δc - odchylenie od prostopadłości ścian zewnętrznych profilu skrzynkowego wzdłuż przekroju; c - Δh - odchylenie od równoległości przednich ścian profilu wzdłuż przekroju (Δh=h1-h2); g - odchylenie od prostoliniowości boków profilu na długości

Rysunek 2 - Określenie wad kształtu profilu

5.2.6 Grubość powłoki dekoracyjnej laminowanej i koekstrudowanej – powyżej 50 mikronów (wskaźnik referencyjny).

5.3 Charakterystyka (właściwości)

5.3.1 Wskaźniki właściwości fizycznych i mechanicznych profili muszą odpowiadać wymaganiom podanym w tabeli 3.

5.3.2 Masa 1 m długości profilu musi odpowiadać wartości określonej w dokumentacji technicznej producenta. Odchylenie od masy nie może przekraczać 7% podanej wartości.

5.3.3 Kolor produktów musi być jednolity, bez plam i wtrąceń kolorystycznych. Wady powierzchni (zagrożenia, wgłębienia skurczowe, pęcznienie, rysy, pęcherze itp.) oraz różnice w kolorze są niedozwolone.

Dopuszczalne są drobne wady ekstruzji na innych powierzchniach produktów: paski, zagrożenia itp.

Wskaźniki wyglądu profilu: kolor, połysk, jakość powierzchni frontowych i niefrontowych (wady powierzchniowe) - muszą odpowiadać kolorowi, połyskowi i jakości powierzchni standardowych próbek uzgodnionych w określony sposób.

5.3.4 Przednie powierzchnie profili głównych muszą być pokryte folią ochronną, która zabezpiecza je przed uszkodzeniem podczas transportu, a także podczas produkcji i montażu bloków okiennych i drzwiowych.

Po usunięciu folii ochronnej wygląd wyrobów powinien odpowiadać wymogom niniejszej normy.

5.3.5 Końce mierzonych odcinków profilu muszą być równo przycięte pod kątem prostym (90 ± 5) ° do ich osi i nie mogą mieć wad obróbkowych (procedura monitorowania tego wskaźnika jest określona w przepisach technologicznych).

5.3.6 Charakterystyki kolorystyczne (kolorymetryczne) profili powinny mieścić się w zakresie: L ≥ 90 ; -3,0 ≤ a ≤ 3,0 ; -1,0 ≤ b ≤ 5,0.

Jednocześnie odchylenia od wartości nominalnych cech kolorystycznych profili ustalonych w dokumentacji technicznej producenta (lub wzorcowych próbkach) nie powinny przekraczać: L< 1,0; a ≤ 0,5; b ≤ 1,0; Eab ≤ 1,3.

eksploatacji produktów, dopuszcza się instalację na podstawie umowy między producentem a konsumentem.

Uwaga – Wymagania tego paragrafu obowiązują od 1.07.2001.

5.3.7 Profile muszą być trwałe (odporne na długotrwałe wpływy klimatyczne).

Trwałość profili musi wynosić co najmniej 40 warunkowych lat eksploatacji. Do dnia 07.01.2002 wartość wskaźnika trwałości wynosi 20 umownych lat eksploatacji.

5.3.8 Wytrzymałość na rozciąganie złączy spawanych powinna być nie mniejsza niż 70% wytrzymałości całych profili (współczynnik wytrzymałości spawania – 0,7).

5.3.9 Spawane złącza narożne profili klasy A muszą wytrzymać działanie przyłożonych obciążeń:

według schematu A z rysunku 4, nie mniej niż:

1200 N - do opasania skrzydeł (wraz z wiązaniem do wypełnień drzwi balkonowych), 2500 N - do wiązania wypełnień drzwiowych, 1000 N - do ościeżnic;

według schematu B z rysunku 4, nie mniej niż:

2400 N - na skrzydła (wraz z wiązaniem wypełnień drzwi balkonowych), 5000 N - na wiązanie wypełnień drzwi, 2000 N - na ościeżnice.

Wartości projektowe wytrzymałości połączeń narożnych dla profili o określonych przekrojach określone są w dokumentacji technicznej producenta.

Uwaga - Wymagania dotyczące wytrzymałości złączy spawanych profili klas B i C są określone w dokumentacji regulacyjnej i technicznej dla określonych rodzajów produktów tych klas.

5.3.10 Wartości obniżonej odporności na przenikanie ciepła kombinacji profili przeznaczonych do pracy w ogrzewanych pomieszczeniach wynoszą (0,40-0,90) m2 °C/W, w zależności od liczby, lokalizacji i wielkości komór.

5.3.11 Profile muszą być odporne na lekko agresywne działanie kwasów, zasad i soli.

5.3.12 Wytrzymałość klejenia dekoracyjnej laminowanej powłoki wykończeniowej z profilem bazowym musi wynosić co najmniej 2,5 N/mm.

5.3.13 Profile muszą posiadać sporządzony w przepisowy sposób higieniczny wniosek Państwowego Nadzoru Sanitarno-Epidemiologicznego. Przy zmianie składu ekstrudowanej mieszanki należy przeprowadzić powtórną ocenę higieniczną wyrobów.

Profile podczas eksploatacji i przechowywania nie powinny mieć szkodliwego wpływu na organizm człowieka.

5.4 Wymagania dotyczące surowców i materiałów

Surowce używane do produkcji profili muszą spełniać wymagania norm, specyfikacji, certyfikatów technicznych i umów dostaw.

Kontrolowane wymagania dotyczące surowców i materiałów oraz składu technologicznego określa regulamin technologiczny. Dopuszcza się stosowanie polichlorku winylu pochodzącego z recyklingu pod warunkiem, że właściwości fizyczne i mechaniczne profili spełniają wymagania tej normy.

5.5 Znakowanie

5.5.1 Każdą magistralę należy oznakować czytelnie nie rzadziej niż co 1000 mm na całej długości profilu. Oznakowanie powinno być naniesione na powierzchnie profili w taki sposób, aby możliwa była wizualna kontrola po wykonaniu i zamontowaniu produktu (określony wymóg obowiązuje od 01.01.2002). Po zdemontowaniu okna z podwójnymi szybami dozwolone jest oznakowanie w obszarach profili dostępnych do kontroli wizualnej.

Etykieta musi zawierać:

Numer wytłaczarki, partii i (lub) zmiany;

Data produkcji;

Konwencjonalne oznaczenie profili zgodnie z 4.7 (z wyjątkiem słowa „Profil”).

Dopuszcza się umieszczenie w oznakowaniu dodatkowych informacji zgodnie z wymaganiami dokumentacji technicznej producenta lub warunkami konsumenta.

5.5.2 Każde opakowanie (paczka, paleta, paleta) profili głównych i dodatkowych jest oznakowane etykietą, która powinna zawierać:

symbol profilu;

Liczba profili (szt.);

Długość profilu (m);

data pakowania;

Numer pakującego (odbiorcy).

6 Zasady akceptacji

6.1 Profile muszą być zaakceptowane przez kontrolę techniczną producenta.

Profile przyjmowane są partiami.

Za partię uważa się liczbę profili tego samego artykułu, wyprodukowanych na tej samej linii produkcyjnej w wielkości produkcji zmianowej. Dopuszcza się przyjmowanie mniejszej ilości profili na partię, przy czym wielkość partii ustalana jest w dokumentacji technologicznej.

Potwierdzeniem przyjęcia partii wyrobów przez kontrolę techniczną producenta jest wykonanie dokumentów odbioru i jakości.

6.2 Gdy produkty są akceptowane przez konsumenta, liczba profili tej samej marki dostarczonych przez jeden pojazd i sporządzonych przez jeden dokument jakości jest traktowana jako partia produktów (chyba że w umowie dostawy określono inne warunki).

6.3 Jakość profili kontroluje się przeprowadzając testy odbiorcze i okresowe zgodnie z wymaganiami tabeli 4.

6.4 Badania odbiorcze przeprowadzane są dla każdej partii profili. Testy akceptacyjne w ramach jednozmianowej produkcji profili są powtarzane, jeżeli do składu do wytłaczania wprowadzane są nowe partie co najmniej jednego składnika składowego.

6.5 Badania odbiorcze przeprowadzane są przez służbę jakości (laboratorium) producenta profili.

Aby sprawdzić zgodność profili z wymaganiami tej normy, z każdej partii wybiera się losowo co najmniej 5 sztuk. profile, na których sprawdzane jest oznaczenie, długość, jakość cięcia końcówek.

Dozwolony jest wybór mierzonych odcinków profilu bezpośrednio z linii produkcyjnej.

Z mierzonych profili wycinane są segmenty (próbki) o długości (1000 ± 5) mm w celu sprawdzenia maksymalnych odchyleń od wskaźników kształtu, masy i wyglądu.

Liczbę próbek do wszystkich rodzajów badań określa się zgodnie z wymaganiami punktu 7.

Po sprawdzeniu wskazanych wskaźników z metrowych odcinków profilu głównego wycinane są próbki w celu określenia parametrów fizycznych i mechanicznych oraz sprawdzenia maksymalnych odchyleń wymiarów geometrycznych przekroju, a także przeprowadzane są badania zgodnie z tabelą 4.

Po otrzymaniu niezadowalających wyników badań dla co najmniej jednego z badanych wskaźników, przeprowadzane są powtórne badania podwójnej liczby próbek pobranych z innych profili wymiarowych tej samej partii.

W przypadku otrzymania niezadowalających wyników powtórnych badań partia profili nie podlega akceptacji.

6.6 Badania okresowe według wskaźników wskazanych w tabeli 4 przeprowadza się przy zmianie technologii (przepisu), ale nie rzadziej niż raz na trzy lata.

Zmniejszona odporność na przenikanie ciepła połączenia profili jest określana podczas wprowadzania zmian w konstrukcji profili.

Trwałość i odporność na atak chemiczny zależy od zmiany technologii (receptury).

Kiedy profile są wprowadzane do produkcji, są kwalifikowane na zgodność ze wszystkimi wymaganiami tej normy. W uzasadnionych przypadkach dopuszcza się łączenie badań kwalifikacyjnych i certyfikacyjnych.

Badania przeprowadzane są w niezależnych ośrodkach badawczych akredytowanych do ich przeprowadzania.

6.7 Konsument ma prawo do przeprowadzenia kontroli jakości profili, przestrzegając ustalonej procedury pobierania próbek i metod badań określonych w niniejszej normie.

6.8 Za zgodą stron odbiór produktów przez konsumenta może nastąpić w magazynie producenta, w magazynie konsumenta lub w innym miejscu wskazanym w umowie dostawy.

6.9 Przyjęcie produktów przez konsumenta nie zwalnia producenta od odpowiedzialności w przypadku wykrycia wad ukrytych, które doprowadziły do naruszenia właściwości użytkowych produktów w okresie gwarancyjnym.

6.10 Do każdej partii profili należy dołączyć dokument jakości (paszport), który wskazuje:

Nazwa i adres producenta lub jego znak towarowy;

Warunkowe oznaczenie profili;

Informacje o certyfikacji produktów;

Numer partii i (lub) zmiana produkcyjna;

Data dostawy;

Liczba profili w sztukach i (lub) w metrach; paczki (palety, palety);

numer tego standardu;

Inne wymagania (według uznania producenta).

Dokument jakości musi posiadać znak (pieczęć) potwierdzający przyjęcie partii wyrobów przez kontrolę techniczną producenta.

Dozwolone jest dołączenie jednego pojazdu, który obejmuje kilka marek profili, z jednym dokumentem jakości.

Dokument jakości, uzgodniony między producentem a konsumentem, może zawierać specyfikacje produktu lub inne informacje.

W operacjach eksportowo-importowych treść towarzyszącego dokumentu dotyczącego jakości jest określona w umowie na dostawę produktów.

7 Metody badań

7.1 Profile po wyprodukowaniu i przed przeprowadzeniem testów akceptacyjnych muszą być przechowywane w temperaturze (21 ± 3) ° C przez co najmniej 1 godzinę (oznakowanie i obecność folii ochronnej można kontrolować podczas produkcji).

Przy przeprowadzaniu badań okresowych, a także w przypadku przechowywania (transportu) profili w temperaturze innej niż określona, przed badaniem kondycjonuje się je w temperaturze (21 ± 3) ° C przez dobę.

Badania, o ile nie określono inaczej, są przeprowadzane w temperaturze (21 ± 3) °C.

7.2 Oznakowanie i obecność folii ochronnej są sprawdzane wizualnie.

7.3 Podczas pomiaru wymiarów liniowych, a także odchyleń od kształtu produktów, kierują się one wymaganiami GOST 26433.0, GOST 26433.1.

7.4 Długość profili mierzy się na pięciu mierzonych odcinkach za pomocą metalowej taśmy mierniczej 2 klasy dokładności zgodnie z GOST 7502.

Wynik badania uznaje się za zadowalający, jeżeli cztery z pięciu (przy ponownym badaniu dziewięciu z dziesięciu) pomiarów spełniają ustalone wymagania, a wynik piątego (dziesiątego) pomiaru różni się od ustalonych wymagań dotyczących dopuszczalnych odchyleń o nie więcej niż 50%.

7.5 Procedura określania jakości ciętych profili na długości określa regulamin technologiczny.

7.6 Odchyłki kształtu profilu są określane zgodnie z rys. 2 na odcinkach trzymetrowych (próbki).

Dla wyniku pomiaru każdego parametru pobierana jest średnia arytmetyczna wyników pomiarów trzech próbek. W takim przypadku wartość każdego wyniku musi mieścić się w granicach tolerancji określonych w 5.2.5.

7.6.1 Odchylenia od prostoliniowości przednich ścian profilu wzdłuż przekroju i od prostopadłości zewnętrznych ścian profili skrzynek mierzy się sondą, określając największą szczelinę między powierzchnią profilu a strona kwadratu według GOST 3749 (ryc. 2, a, 2, b).

Aby określić odchylenia od równoległości przednich ścian profilu wzdłuż przekroju, zgodnie z GOST 427 stosuje się dwie metalowe linijki, które są dociskane żebrami jeden nad drugim prostopadle do podłużnej osi próbki (rysunek 2, c).

Zmierz odległość między krawędziami linijek suwmiarką na 100 mm długości. Wielkość odchylenia od równoległości ścian przednich określa się jako różnicę między największym i najmniejszym wymiarem.

Pomiary są przeprowadzane w trzech punktach na całej długości próbki. Jako wynik pomiaru dla każdej próbki przyjmuje się wartość największego odchylenia.

7.6.2 Aby określić odchylenia od prostoliniowości boków profilu na długości, próbkę nakłada się na płytkę kalibracyjną naprzemiennie wszystkimi zewnętrznymi powierzchniami i za pomocą szczelinomierza zmierz odległość między profilem a powierzchnią wzorcowania talerz. Maksymalna wartość tej odległości jest przyjmowana jako odchylenie od prostoliniowości (rysunek 2, d).

Uwaga - Do testowania dozwolone jest użycie powierzchni dowolnego przyrządu pomiarowego (na przykład poziomu budynku zgodnie z GOST 9416) z tolerancją płaskości co najmniej dziewiątego stopnia dokładności zgodnie z GOST 24643.

7.7 Odchylenie nominalnych wymiarów przekroju określa się na pięciu segmentach profilu o długości 50-100 mm.

Wymiary są mierzone na każdym końcu segmentu za pomocą suwmiarki zgodnie z GOST 166.

Dozwolone jest kontrolowanie odchyłek wymiarów nominalnych przekrojów profili za pomocą przyrządów optycznych i innych, które zapewniają dokładność pomiaru 0,1 mm. W takim przypadku długość segmentów jest ustalana zgodnie z charakterystyką techniczną sprzętu testowego.

Dla wyniku badania dla każdego parametru pomiarowego przyjmuje się średnią arytmetyczną wyników pomiarów, przy czym każdy wynik pomiaru nie powinien przekraczać dopuszczalnych odchyleń maksymalnych.

7.8 Wyznaczanie masy 1 m profilu

7.8.1 Sprzęt testowy i akcesoria

Wagi laboratoryjne zapewniające błąd ważenia nie większy niż 1 g.

Linijka metalowa zgodna z GOST 427 lub innym narzędziem pomiarowym zapewniającym dokładność pomiaru 1 mm.

7.8.2 Procedura przygotowania i przeprowadzenia testu

Test przeprowadzany jest na trzech segmentach wybranych zgodnie z 6.5 tej normy.

Zmierz rzeczywistą długość L1 i masę próbki m.

Masę 1 m profilu M, g, oblicza się ze wzoru

gdzie m jest masą próbki, g;

L to długość próbki, równa 1 m;

L1 - długość próbki, m.

Wynik zaokrągla się do najbliższego 1 roku.

Wynik badania przyjmuje się jako średnią arytmetyczną wyników badania trzech próbek, a wartość każdego wyniku musi być zgodna z wymaganiami 5.3.2.

7.9 Zgodność profili ze wskaźnikami wyglądu (5.3.3) określa się wizualnie, porównując przekroje profilu o długości co najmniej 250 mm z jednolitymi próbkami o równomiernym oświetleniu co najmniej 300 luksów z odległości 0,6-0,8 m.

Testy przeprowadzane są na trzech próbkach. Wynik badania uważa się za zadowalający, jeśli każda próbka spełnia wymagania punktu 5.3.3.

7.10 Temperaturę mięknienia Vicata określa się na trzech próbkach wyciętych z przednich ścian zewnętrznych profilu, zgodnie z GOST 15088 (metoda B, opcja grzania - 1, nośnik ciepła - olej silikonowy i ciekła parafina).

Wynik testu przyjmuje się jako średnią arytmetyczną wyników testu trzech próbek. Badanie uważa się za zadowalające, jeżeli wartość ta nie różni się o więcej niż 3 °C od wartości nominalnej ustalonej w dokumentacji technicznej, a wynik badania każdej próbki nie jest niższy niż 75 °C.

7.11 Wytrzymałość na rozciąganie i moduł sprężystości określa się odpowiednio zgodnie z GOST 11262 i GOST 9550 na pięciu próbkach z następującymi dodatkami:

Typ próbki - Z, szerokość próbki - (15,0±0,5) mm. Próbki wycina się z przedniej ścianki zewnętrznej profilu w kierunku jego osi podłużnej; grubość jest równa grubości profilu w miejscu cięcia próbki;

Szacowana długość - (100±1) mm;

Prędkość ruchu maszyny wytrzymałościowej przy wyznaczaniu wytrzymałości na rozciąganie - (50±5) mm/min i (2±0,2) mm/min - przy wyznaczaniu modułu sprężystości.

Za wynik badania przyjmuje się średnią arytmetyczną wyników badań pięciu próbek, przy czym wartość każdego wyniku badania nie powinna być niższa od podanej w 5.3.1 o więcej niż 20%.

7.12 Zmiana wymiarów liniowych po ekspozycji termicznej jest określana zgodnie z GOST 11529 metodą „ryzyka” na trzech próbkach o długości (220 ± 5) mm w kierunku wzdłużnym z następującymi dodatkami:

Linijka pomiarowa zgodnie z GOST 427;

Odległość między igłami szablonu znakującego - (200 ± 0,1) mm;

Ryzyko dotyczy przednich powierzchni próbki;

Próbkę umieszcza się na płytce pokrytej talkiem;

Temperatura ekspozycji termicznej - (100±2) °С;

Czas ekspozycji termicznej - (60±2) min.

Profile uznaje się za pozytywnie przebadane, jeżeli zmiany wymiarów liniowych nie przekraczają wartości podanych w tabeli 3.

7.13 Udarność Charpy'ego jest określana zgodnie z GOST 4647 na pięciu próbkach typu 3A z następującymi dodatkami:

próbki wycina się z przedniej ściany zewnętrznej profilu w kierunku jego osi podłużnej;

na froncie wykonane jest nacięcie p2.Profil z polichlorku winylu, produkcji firmy p Profil PVC, produkcji firmy nawierzchniowej;

grubość pod wcięciem powinna wynosić co najmniej 2/3 grubości ściany.

Wynik testu przyjmuje się jako średnią arytmetyczną wyników testu pięciu próbek. Ponadto każdy wynik testu musi wynosić co najmniej 10 kJ/m2.

7.14 Wyznaczanie odporności na uderzenia w temperaturach ujemnych i dodatnich

7.14.1 Sprzęt testowy i akcesoria

Urządzenie do określania odporności na uderzenie (rysunek 3) musi spełniać następujące wymagania:

Promień kulistej powierzchni bijaka - (25±0,5) mm;

Masa napastnika - (1000±5) g;

Wysokość spadku wybijaka (1500±10) mm;

Odległość między podporami - (200±1) mm.

1 - próbka; 2 - rura o średnicy wewnętrznej (50+1) mm; 3 - napastnik; 4 - statyw; 5 - wsparcie; 6 - podkład

Rysunek 3 - Schemat urządzenia do określania udarności profili

7.14.2 Badanie przeprowadza się na dziesięciu próbkach (300 ± 2) mm długości.

Płyty parapetowe badane są na próbkach profilu płyty o długości (100 ± 2) mm.

7.14.3 Przed badaniem próbki profili standardowych są przechowywane w lodówce w temperaturze minus (10 ± 1) °С, a próbki profili mrozoodpornych - minus (20 ± 1) °С przez co najmniej 1 godzinę.