Kontrolni sustav hlađenja. Ciljevi automatizacije rashladnih uređaja. Principi automatizacije rashladnih uređaja

PREDAVANJE 9

Tema “Instrumentacija i automatizacija rashladni stroj»

Cilj: Proučiti strukturu i princip rada uređaja za instrumentaciju i automatizaciju rashladnih strojeva vagona

1. Rashladni strojevi i klima uređaji. Pigarev V.E., Arhipov P.E. M., Ruta, 2003.

2. Edukativno kontrolni program “Klima uređaj u osobnom automobilu.”

Okvirni sadržaj predavanja:

1. Načela automatizacije rashladne jedinice.

2. Osnovni pojmovi o automatskom upravljanju

uređaji za automatizaciju.

4. Regulatori za punjenje isparivača rashladnim sredstvom.

Principi automatizacije rashladnih uređaja

Mogućnosti okoliš- temperatura, vlaga, smjer i snaga vjetra, oborine, solarno zračenje kontinuirano mijenjati tijekom dana, kao i zbog brzog kretanja automobila. U skladu s tim mijenja se i toplinsko opterećenje automobila. Kako bi se održali stabilni parametri zraka unutar automobila u ovim uvjetima, potrebno je kontinuirano mijenjati rad sustava hlađenja (ljeti) ili grijanja (zimi), a po potrebi i rad sustava ventilacije. Posljedično, koliko god sami sustavi ventilacije, grijanja, hlađenja i napajanja bili savršeni i koliko god su njihovi parametri međusobno usklađeni i s toplinskim opterećenjima automobila, instalacija klima uređaja neće moći pružiti ugodnim uvjetima u vagonu, ako njegovo upravljanje nije automatizirano, a rashladni stroj osigurava potrebno toplinska obrada kvarljivog tereta i održavati zadane temperaturne uvjete rashladne prostorije. Rashladne jedinice, potpuno ili djelomično automatizirane, koriste se na rashladnim željezničkim vozilima. Stupanj automatizacije rashladne jedinice odabire se ovisno o dizajnu, veličini i uvjetima rada. U potpuno automatiziranim instalacijama, pokretanje, gašenje strojeva i regulacija rashladnog kapaciteta odvija se automatski bez intervencije operativnog osoblja. ARV i odjeljci opremljeni su takvim instalacijama ZB-5. Potpuna automatizacija zahtijeva velike početne troškove i kasnije troškove održavanja složenih strojeva i uređaja. Međutim, potpuna automatizacija ARV rashladnih jedinica omogućila je napuštanje podrške vagonima duž rute od strane servisnog osoblja i prelazak na periodičnu Održavanje na specijaliziranim točkama (PTO ARV).

Kod rada djelomično automatiziranih rashladnih jedinica potrebno je stalno dežurstvo osoblja za održavanje. Prisutnost osoblja omogućuje odustajanje od automatizacije uključivanja i isključivanja rashladnog stroja, procesa odmrzavanja hladnjaka zraka itd. Kao rezultat toga, postiže se značajno smanjenje početnih troškova. Sigurnosna automatizacija u takvim strojevima mora biti osigurana u potpunosti, kao i za potpuno automatiziranu instalaciju.

Od djelomično automatizirane instalacije Uobičajeno se razlikuju poluautomatizirane instalacije, u kojima se oprema ručno uključuje i isključuje od strane mehaničara, a održavanje uspostavljenog načina rada provodi se pomoću uređaja za automatizaciju. Poluautomatizirane rashladne jedinice uključuju instalacije sekcije BMZ-a s 5 automobila.

Automatizirane rashladne jedinice uvijek rade u optimalnom načinu rada. To vam omogućuje da smanjite vrijeme potrebno za postizanje potrebne temperature u prostoriji za teret, čime se povećava vrijeme između popravaka opreme i smanjuje potrošnja energije. Automatizirani rashladni uređaj točnije održava zadanu temperaturu u rashladnoj prostoriji, što se ne može postići ručnim upravljanjem. To vam omogućuje da održite kvalitetu transportirane robe i smanjite njihove gubitke tijekom prijevoza. Sustav automatizacije pouzdano štiti rashladnu jedinicu od opasnih radnih uvjeta, produžujući njen radni vijek i osiguravajući sigurnost operativnog osoblja. Automatizacija poboljšava kulturu proizvodnje, poboljšava i olakšava uvjete rada servisnog osoblja. U praksi se obveze osoblja vlaka svode na periodične preglede i provjere načina rada opreme te na otklanjanje uočenih kvarova. Naravno, sustavi automatizacije su različiti. U odnosu na sustave automatizacije, klimatizacijske instalacije mogu se klasificirati prema tri kriterija: prema kontroliranim parametrima zraka: temperaturi ili vlažnosti, ili oba ova parametra, tj. prema sadržaju topline; prema prirodi procesa obrade zraka: komore za mokro ovlaživanje i sušenje s izravnim raspršivanjem i filtracijom189 mješavine pare i zraka, ili komore s površinskim vlaženjem i izravnim prijenosom topline i mase, ili komore koje koriste izmjenu topline kroz hladno (ili vruće) ) zid, hlađen hladnom vodom ili slanom vodom (zagrijan Vruća voda ili slana otopina), ili komore s hladnjacima zraka za izravno hlađenje, ili komore s krutim ili tekućim apsorberima za sušenje - adsorbentima; prema shemi obrade zraka: komore s izravnim protokom (bez uporabe recirkulacije), ili komore s konstantnim ili varijabla primarna recirkulacija, ili komore s dvostrukom recirkulacijom, konstantnom ili varijabilnom. Poseban uređaj za regulaciju vlažnosti (posebno sušenje zraka provodi se hlađenjem dublje nego što je potrebno za održavanje temperaturni režim s naknadnim zagrijavanjem) ne koristi se u klimatizacijskim jedinicama vagona. Ljeti, kada je potrebno sušenje zraka, ono se provodi istovremeno s procesom hlađenja u hladnjaku zraka. Zimi, kada je potrebno ovlaživanje zraka, ono se provodi zbog vlage koju ispuštaju putnici. Dakle, prema prvom znaku, proces automatska regulacija Rad uređaja za klimatizaciju vagona je najjednostavniji i svodi se na održavanje temperature u prostorijama vagona u određenim granicama. Vlažne komore, kruti i tekući adsorbenti te izmjena topline pomoću hlađenja vodom ili slanom vodom ne koriste se u osobnim automobilima. Iz ovoga proizlazi da su, prema drugoj karakteristici, automatski sustavi vagonskih klima uređaja prilično jednostavni. U automobilima se ne koristi ni varijabilna, a još više dvostruka recirkulacija, konstantna i varijabilna. Prisutnost recirkulacije s konstantnim omjerom vanjskog i recirkuliranog zraka samo komplicira sustav ventilacije bez ikakvih promjena u sustavu automatska kontrola. Dakle, prema trećoj karakteristici, a time i općenito, sustavi automatizacije klima uređaja u osobnim automobilima, u usporedbi sa sustavima automatizacije ostalih klima uređaja, kako komfornih tako i tehnoloških, relativno su jednostavni. Za održavanje temperature u rashladnoj prostoriji unutar zadanog raspona, potrebno je regulirati rashladni kapacitet instalacije, projektiran za maksimalnu potrebu za hladnoćom. Regulacija može biti glatka ili poziciona (stepenasta).

Glatka regulacija može se učiniti: glatkom promjenom brzine vrtnje osovine kompresora; premošćivanje (uravnoteženje) pare od tlačnog do usisnog voda; promjena radnog volumena kompresora (u vijčanim kompresorima); otvaranjem usisnog ventila za dio hoda klipa itd. Mnoge od navedenih metoda rijetko se koriste zbog složenosti konstrukcijske izvedbe ili zbog značajnih gubitaka energije.

Kontrola položaja može se izvršiti promjenom koeficijenta radnog vremena, tj. mijenjanje vremena rada rashladne jedinice po ciklusu. Ova metoda se naširoko koristi u sustavima s visokim kapacitetom skladištenja topline. Kontrola položaja također se izvodi postupnom promjenom brzine radilice kompresora pomoću elektromotora s više brzina. Brzina vrtnje vratila elektromotora mijenja se zamjenom polova statora. Na rashladnim željezničkim vozilima rashladni kapacitet se kontrolira promjenom koeficijenta radnog vremena. Ciklički rad rashladnog uređaja postiže se povremenim uključivanjem i isključivanjem. Omjer vremena rada rashladnog uređaja p i ukupnog trajanja ciklusa naziva se koeficijent radnog vremena: b =r / .

Koeficijent radnog vremena može se definirati i kao odnos dotoka topline u rashladnu prostoriju Q t na rashladni kapacitet instalacije Q 0, tj. b = Qt/Q 0.

Temperatura u rashladnoj prostoriji hladnjača obično se regulira povremenim uključivanjem i isključivanjem rashladnog uređaja pomoću automatskog uređaja s dva položaja - termostata (temperaturne sklopke). Tijekom cikličkog rada, temperatura u rashladnoj prostoriji ne ostaje konstantna, već varira unutar određenih granica, koje ovise o podešenju razlike termostata. Kako se razlika povećava, trajanje ciklusa i granice fluktuacije temperature se povećavaju. Kada temperatura u rashladnoj prostoriji dosegne gornju postavljenu granicu, termostat će uključiti rashladni uređaj. Nakon što temperatura u rashlađenoj prostoriji dosegne donja granica, termostat šalje električni impuls za isključivanje instalacije. S povećanjem protoka topline u automobil, vrijeme rada instalacije se povećava.

2. Osnovni pojmovi

o automatskoj regulaciji

Sustav automatskog upravljanja je kombinacija upravljačkog objekta i upravljačkog uređaja koji u cijelosti ili djelomično provodi proces bez intervencije servisnog osoblja. Objekt upravljanja je kompleks tehničkih elemenata koji obavljaju glavnu tehnološki problem- karakteriziran vrijednostima određenih veličina na svom ulazu i izlazu. Ako promatramo hladnjaču kao kontrolni objekt, tada će izlazna vrijednost biti temperatura u teretnom prostoru t vag , a ulazna vrijednost je rashladni kapacitet rashladnog stroja Q 0. Poziva se izlazna vrijednost koju je potrebno održavati unutar određenog intervala podesivi parametar i označavaju x 0. Vrijednost na ulazu objekta je parametar uz pomoć kojeg se kontrolira vrijednost izlazne veličine. Vanjski utjecaj na objekt upravljanja, uzrokujući odstupanje kontroliranog parametra od početne vrijednosti x 0, naziva opterećenje. U ovom slučaju to će biti dotoci topline u automobil Q n. Stvarna vrijednost kontroliranog parametra x pod opterećenjem Q n odstupa od navedene vrijednosti x 0. To se odstupanje naziva mismatch: X=X – X 0. Utjecaj na objekt koji smanjuje neusklađenost X, je regulatorni utjecaj. U našem primjeru, to će biti kapacitet hlađenja stroja Q 0. Ako Q 0 = Qn, zatim X = 0, a podesivi parametar se ne mijenja: x 0 - konst .

Uređaj koji osjeća neusklađenost AXE i djeluje na objekt kako bi smanjio neusklađenost naziva se automatski regulator ili jednostavno regulator.

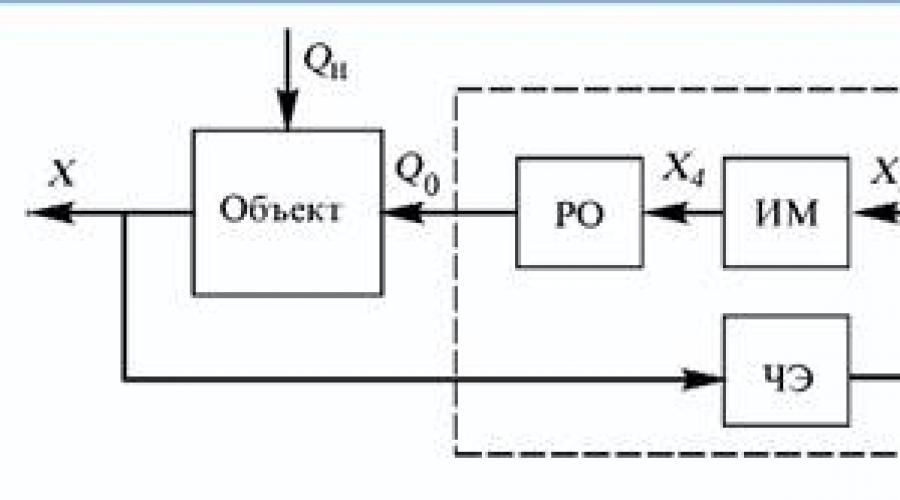

Objekt i regulator čine sustav automatskog upravljanja (slika 1).

Riža. 1. Sustav automatskog upravljanja

Regulacija se može izvesti na temelju opterećenja i neusklađenosti. U prvom slučaju, regulator

percipira promjenu opterećenja i mijenja regulatorni utjecaj za isti iznos, održavajući jednakost Q 0 = Qn. Međutim, lakše je pratiti odstupanje podesivog parametra x 0, oni. promijeniti regulatorni utjecaj Q 0 ovisno o vrijednosti X.

Sustavi automatizacije razlikuju se po namjeni: upravljački, alarmni, zaštitni, regulacijski i kombinirani. Međusobno se razlikuju po sastavu elemenata i vezama među njima. Strukturna shema Automatski sustav određuje od kojih se dijelova sastoji. Na primjer, sustav automatskog upravljanja uključuje objekt upravljanja i automatski regulator koji se sastoji od nekoliko elemenata - osjetljivog elementa, glavnog uređaja, elementa za usporedbu, regulatora itd. Na sl. Slika 2 prikazuje jednostavan sustav automatskog upravljanja s jednim krugom, široko korišten u automatizaciji rashladnih jedinica. Rad objekta karakterizira parametar x na izlazu preko kojeg se provodi regulacija. Na predmet se primjenjuje vanjsko opterećenje Q n. Upravljanje se provodi regulatornim utjecajem Q 0. Automatski regulator bi trebao promijeniti vrijednost na ovaj način Q 0 do vrijednosti X. odgovarao navedenom x 0. Sustav sadrži izravne i Povratne informacije. Izravni komunikacijski krug služi za generiranje i prijenos regulatornog utjecaja na objekt Q 0; Povratni krug daje informacije o napredovanju procesa. Izravni komunikacijski krug uključuje pojačalo (A), aktuator (AM) ) i regulatorno tijelo (RO). Osjetljivi element (SE) uključen je u povratni krug ).

Riža. 2. Blok dijagram automatskog upravljanja

Oba kruga su zatvorena elementom usporedbe (EC). Regulator ne smije koristiti pojedinačne elemente (pojačalo, aktuator). Neki dijelovi mogu obavljati funkcije nekoliko elemenata.

Sustav radi na sljedeći način. Regulator percipira kontrolirani parametar s osjetljivim elementom x i pretvara ga u vrijednost x 1, pogodan za daljnji prijenos.

Ova pretvorena vrijednost ulazi u element za usporedbu, čiji drugi ulaz prima signal x 2, predstavljajući zadatak upravljaču s uređaja 3. U elementu usporedbe izvodi se operacija oduzimanja koja rezultira neslaganjem x= x– x 0.

Signal x omogućuje rad preostalih elemenata sklopa. U pojačalu se njegova snaga povećava na x 3 i utječe na aktuator, koji taj signal pretvara u odgovarajući oblik energije. x 4 i mijenja položaj regulatornog tijela. Kao rezultat toga, mijenja se protok energije ili materije koji se dovodi u objekt, tj. mijenja se regulatorni utjecaj.

Koristeći hladnjaču kao primjer, možete pratiti interakciju elemenata strukturnog dijagrama (sl. 1 i 2).

Temperatura u vagonu x osjeća sustav termostata osjetljiv na temperaturu, pretvara ga u tlak x 1 i djeluje na oprugu termostata ES, podešen na određenu silu pritiska pomoću vijka uređaja za podešavanje 3. Kad temperatura u autu poraste t vag kao rezultat dotoka topline Q n neusklađenost se povećava x.

Na određenu vrijednost t vag zatvorite kontakte termostata, uključujući električni sustav upravljanje rashladnim strojem uh, koja prima energiju E iz vanjskog izvora. Pokretači IH električni sustavi uključuju hladnjak RO,što utječe na veličinu Q n na objekt. Iz razmatrane sheme mogu se dobiti blok sheme ostalih automatskih uređaja. Signalni sustav se razlikuje od upravljačkog sustava po tome što nema aktuator. Izravni komunikacijski krug je prekinut i signal X3 dostavlja se servisnom osoblju (zvono, paljenje signalne lampice), koje mora izvršiti podešavanje. U sustavu automatska zaštita Umjesto aktuatora i regulatora, tu je upravljački uređaj koji isključuje rashladni uređaj. U sustavima alarma i zaštite signal X3 naglo se mijenja kada vrijednost x dostigne zadanu vrijednost. Automatski regulatori se dijele prema namjeni: regulatori tlaka, temperature, razine itd. Razlikuju se u dizajnu osjetnog elementa. Regulatori dolaze izravno i posredno djelovanje. Ako je snaga signala neusklađenosti dovoljna da utječe na regulator, regulator se smatra izravnim. Regulatori neizravnog djelovanja koriste vanjski izvor energije za pogon regulatora E(električni, pneumatski, hidraulički, kombinirani), napaja se preko pojačala snage U.

Ovisno o načinu utjecaja na objekt, razlikuju se regulatori glatkog i položajnog (relejnog) djelovanja. U glatkim regulatorima, regulator može zauzeti bilo koji položaj između maksimuma i minimuma. Za položajne regulatore, regulatorno tijelo može zauzimati dva ili više određenih položaja. Ovisno o vrsti elementa za podešavanje, regulatori mogu biti stabilizirajući, softverski, prateći ili optimizirajući. Stabilizacijski regulatori održavaju kontroliranu varijablu na konstantnoj postavljenoj razini. Programski regulatori mijenjaju reguliranu veličinu prema unaprijed zadanom programu, nadzorni regulatori - ovisno o promjenama nekog vanjskog parametra, optimizirajući regulatori, analizirajući vanjske parametre, osiguravaju optimalan rad procesa. U rashladnim jedinicama češće se koriste stabilizirajući regulatori.

Upravljački sustav koordinira karakteristike pojedinih elemenata stroja pri promjeni njihovog rashladnog kapaciteta.

Karakteristike predstavljaju ovisnost rashladnog kapaciteta, potrošnje energije za rad kompresora i hlađenje kondenzatora o vanjskim uvjetima, tj. na temperaturu okoline. Omogućuju vam uspostavljanje međusobnog odnosa između parametara kompresora, isparivača i kondenzatora. Karakteristike su konstruirane pomoću jednadžbi toplinske bilance sustava "rashladni stroj - rashladna soba" i energetskih odnosa koji opisuju rad glavnih elemenata stroja, uzimajući u obzir promjene parametara rashladnog sredstva i okoline tijekom vremena. U ovom slučaju, odnosi ravnoteže i energije prikazani su kao funkcija temperature objekta koji se hladi (vrelište rashladnog sredstva) i temperature okoline (temperatura kondenzacije rashladnog sredstva).

Proces regulacije stroja na traženi način hlađenja ili na zadani temperaturni način može se teoretski provesti kvantitativno ili na kvalitetan način. Prvi uključuje promjenu protoka rashladnog sredstva kroz isparivač, drugi - promjenu njegovih parametara. Međutim, temperatura objekta koji se hladi određena je vrelištem rashladnog sredstva, koje se samopodešava ovisno o rashladnom kapacitetu kompresora, isparivača i kondenzatora. Stoga, proces upravljanja ne određuje samo ravnotežu rashladnog kapaciteta kompresora Q ok i isparivač Q oi , ali i temperaturnu razinu odvođenja ili dovođenja topline. Prema tome, regulacija parnog kompresorskog stroja je kombinirani proces koji kombinira kvantitativne i kvalitativne metode.

Izvršno tijelo Kontrolni sustav (regulator kapaciteta hlađenja) je prigušni ventil. Način rada stroja, koji odgovara točki u kojoj se sijeku karakteristike kompresora i isparivača Q ok = Q oi , osigurava se promjenom područja protoka ventila. Shema za usklađivanje karakteristika glavnih elemenata stroja pri određenoj konstantnoj vrijednosti temperature okoline prikazana je na sl. 3.

Karakteristike isparivača Q ok = f(T 0) (T 0 - vrelište rashladnog sredstva) odgovara promjeni toplinskih dotoka rashladne prostorije, karakteristika kompresora Q ok = f(T 0) - regulacija njegove izvedbe, karakteristika protoka prigušnog ventila Q dv =f(T 0) postavlja stupanj njegovog zatvaranja ili otvaranja. Karakteristike navedenih elemenata stroja pri promjeni načina rada prikazane su isprekidanim linijama. Točka A određuje radnu točku sustava “stroj - rashladna soba” kao objekta regulacije pri prijelazu iz jednog načina rada u drugi. Istovremeno, točka A′odgovara načinu rada tijekom procesa upravljanja kompresorom i točka A′′ - kada se promijeni karakteristika isparivača. Regulacija rashladnog kapaciteta stroja s klipnim kompresorom provodi se glatkom ili postupnom (pozicijskom) regulacijom njegove izvedbe. U strojevima male i srednje snage, sljedeće metode glatke kontrole pomoću vanjskih ili ugrađenih konstrukcijskih uređaja postale su široko rasprostranjene: premosnica rashladnog sredstva od ispusne do usisne strane (balansiranje), koja se provodi regulacijskim ventilima upravljanim iz senzor tlaka ili temperature; prigušivanje usisavanja s prebacivanjem kompresora na sniženi usisni tlak; mijenjanje volumena mrtvog prostora spajanjem dodatnog vanjskog volumena na njega; promjena brzine vrtnje vratila kompresora.

Riža. 3. Karakteristike glavnih elemenata rashladnog stroja

Koračna kontrola u strojevima s niskim i srednjim kapacitetom hlađenja uglavnom se provodi metodom "start-stop" s maksimalnom učestalošću ciklusa do 5-6 na sat; za višestupanjske kompresore učinkovito koriste isključivanje pojedinačnih cilindara pritiskom na usisne ventile pomoću mehaničkih potiskivača. Kretanje potiskivača kontrolira se hidrauličkim, pneumatskim ili elektromagnetskim pogonima. Uvodi se elektronički sustav kontrole kapaciteta koji elektromagnetskim poljem utječe na usisne ventile.

Primjer stepenasto proporcionalne regulacije je regulacija temperature zraka u automobilu ljeti, kada se povećanjem dotoka topline u automobil povećava rashladni kapacitet rashladnog uređaja (povećava se brzina vrtnje osovine kompresora ili velika količina njegovi cilindri). U ovom slučaju, impuls koji signalizira potrebu za povećanjem rashladnog kapaciteta je daljnje povećanje temperature zraka u automobilu.

Primjer proporcionalne glatke regulacije je regulacija temperature zraka u automobilu zimi, kada se s povećanjem gubitka topline iz automobila postupno povećava temperatura vode u kotlu za grijanje vode. U ovom slučaju, impuls koji signalizira potrebu za povećanjem temperature vode u kotlu je promjena vanjske temperature zraka. Najnapredniji, ali i najsloženiji tip proporcionalnog upravljanja je izodromno upravljanje, koje se temelji na korištenju osjetljive i fleksibilne povratne veze, zahvaljujući kojoj se kontrolirani parametar mijenja u vrlo uskim granicama ili čak ostaje na gotovo konstantnoj razini. U početku se izodromna regulacija koristila za osiguranje stalne brzine vrtnje dijelova stroja, po čemu je i dobila naziv (na grčkom iso - konstantan, jednak; dromos - trčanje, brzina). Trenutno se koristi u većini razne procese npr. za automatsku vožnju morski brodovi po danoj stopi.

Zbog složenosti opreme, otežanih uvjeta rada pri vibracijama i podrhtavanju, a što je najvažnije zbog nepostojanja praktične potrebe za izuzetno preciznom regulacijom temperature zraka, izodromna regulacija se ne koristi u klima uređajima za automobile.

Prilikom odabira metode upravljanja potrebno je uzeti u obzir početne i operativne troškove, proizvodnost i pouzdanost dizajna. Za procjenu energetske učinkovitosti regulacijskog sustava koristi se omjer rashladnog kapaciteta kompresora pri određenom stupnju regulacije prema nominalnom: =qop/qon = f(T 0). Pokazatelji komparativne učinkovitosti glavnih metoda za regulaciju performansi klipnih kompresora prikazani su na slici. 4. Za metode start-stop (linija 1) i stiskanje usisnih ventila (linija 2 ) karakteriziraju niski gubici energije i praktična neovisnost o načinu rada. Kod prigušivanja na usisu (vod 3 ) dolazi do naglog pada učinkovitosti s povećanjem vrelišta rashladnog sredstva, pa se ova metoda koristi u kompresorima koji rade u uskom rasponu tlakova vrenja. Balansiranje (linija 4 ) je najmanje učinkovita opcija upravljanja, budući da je povezana s gubicima energije komprimirane pare tijekom njenog premosnice, povećanjem usisne temperature rashladnog sredstva i, posljedično, temperature ispuštanja; Gubici energije ovom metodom odgovaraju stupnju smanjenja rashladnog kapaciteta stroja.

U rashladnim strojevima s vijčanim kompresorima koriste se sljedeći načini regulacije rashladnog kapaciteta: prigušivanje usisavanja, balansiranje, promjena brzine osovine, pomoću sustava kalemova.

Prigušivanje je osigurano automatskim zatvaranjem prigušnog ventila ugrađenog na ulazu kompresora. Učinkovitost ove metode ograničena je smanjenjem produktivnosti na 70% nominalne; S dubljim prigušivanjem, učinkovitost se značajno smanjuje.

Riža. 4. Energetska učinkovitost glavnih metoda za regulaciju rada klipnih kompresora

Balansiranje se provodi zaobilaženjem dijela rashladnog sredstva kroz sigurnosni ventil s ispusne na usisnu stranu.

Korištenje ove metode obično je ograničeno na kompresore sa suhom kompresijom.

Najekonomičniju regulaciju zatvaranjem dijela volumena radnih šupljina tijekom procesa kompresije osigurava sustav kalemova. Unatoč složenosti dizajna kompresora, takav sustav otvara dodatne mogućnosti kruga za poboljšanje parnih rashladnih strojeva.

Automatizacija rada rashladnog stroja omogućuje visoka točnost održavati potrebnu razinu parametara procesa hlađenja, koji odgovaraju optimalnom tehnološkom režimu, a također djelomično ili potpuno eliminirati sudjelovanje servisnog osoblja u radu rashladne opreme.

U strojevima s parnim kompresorom objekti automatizacije su izmjenjivači topline, posebice stupanj punjenja isparivača tekućim rashladnim sredstvom i tlak procesa kondenzacije. Objektivni i tehnički najprikladniji pokazatelj koji odražava stupanj punjenja isparivača je pregrijavanje pare

na izlazu iz njega. Doista, kada dio površine za prijenos topline isparivača osigurava pregrijavanje pare rashladnog sredstva, smanjenje njegove opskrbe dovodi do smanjenja stupnja punjenja i, posljedično, do povećanja pregrijavanja. Istodobno, povećanje temperature pregrijavanja iznad izračunate razine pogoršava energetsku učinkovitost stroja i pouzdanost njegovog rada. Dovođenje više rashladnog sredstva u isparivač nego što proces prijenosa topline može podnijeti povezano je s prepunjavanjem isparivača i smanjenjem pregrijavanja. Potonje dovodi do smanjenja kapaciteta hlađenja stroja, au nekim slučajevima i do rada kompresora na mokroj pari, što može dovesti do vodenog udara.

Sustavi za automatsku kontrolu stupnja punjenja isparivača na temelju pregrijavanja para rashladnog sredstva su glatki i pozicioni (obično dvostupanjski). Kao automatska regulacija u glatkim sustavima naširoko se koriste termostatski ventili (TRV) u kojima se količina pregrijanosti pare rashladnog sredstva dobiva u obliku razlike između temperature pare koja izlazi iz isparivača i vrelišta rashladnog sredstva. . Na liniji između kondenzatora i isparivača ugrađeni su termostatski ventili koji osiguravaju proces prigušenja rashladnog sredstva od tlaka kondenzacije do tlaka isparavanja.

Shematski dijagram automatske kontrole razine rashladnog sredstva u isparivaču pomoću ekspanzionog ventila, koji se koristi u RPS rashladnim strojevima, prikazan je na slici. 5. Osjetni element mjerna glava 1 termostatski ventil izrađen u obliku membrane 2 ili mijeh, pod utjecajem je razlike tlaka između pregrijane pare, koja odgovara temperaturi pregrijavanja, i rashladnog sredstva na izlazu iz isparivača 7 koji odgovara točki vrelišta. Pregrijana para koja nastaje u toplinskom sustavu koji se sastoji od toplinskog cilindra 6 i kapilarna 3 , ulazi u prostor iznad membrane; prostor ispod membrane spojen je izjednačnom cijevi 4 s usisnim vodom kompresora 5 . U ovom slučaju, cijev za izjednačavanje je spojena na usisni vod na mjestu ugradnje termo cilindra. U nekim izvedbama, čvrsti apsorber se uvodi u toplinski cilindar i cijeli toplinski sustav se puni plinom.

Kretanje šipke 12 kao rezultat deformacije osjetnog elementa kada se promijeni temperatura pregrijavanja, osigurava otvaranje ili zatvaranje zapornog ventila 11 reguliranje protoka tekućeg rashladnog sredstva od kondenzatora do isparivača kroz cjevovod 10 . S vijkom za podešavanje 8 promijeniti napetost opruge 9 a samim tim i potrebna vrijednost temperature pregrijavanja. U procesu automatske regulacije, ekspanzijski ventil mora osigurati optimalnu razinu napunjenosti isparivača i stabilnost sustava u cijelom potrebnom rasponu promjene rashladnog kapaciteta, što je posebno važno za rashladne strojeve hladnjača. Gotovo stabilan rad sustava ekspanzijskih ventila počinje kada se pregrije (3 6) K. Za proširenje regulacijskog područja i povećanje njegove stabilnosti, u sustavu se može koristiti nekoliko ekspanzijskih ventila.

Riža. 5. Shema automatske kontrole razine rashladnog sredstva u isparivaču pomoću ekspanzijskih ventila

Proces automatske regulacije kondenzacijskog tlaka rashladnog sredstva u strojevima sa zrakom hlađenim kondenzatorima provodi se promjenom brzine ili protoka rashladnog zraka.

Tehnički, to je osigurano sustavom žaluzina ili rotacijskih zaklopki, primjenom ventilatora s promjenjivim kutom ugradnje vodećih lopatica, primjenom dvobrzinskih elektromotora, kao i povremenim gašenjem ventilatora. Promjena brzine ili protoka rashladnog zraka dovodi do promjene koeficijenta prolaza topline kondenzatora, a time i

promjene temperature i tlaka procesa kondenzacije.

U nekim slučajevima, povećanje temperature kondenzacije postiže se djelomičnim preplavljivanjem površine kondenzatora tekućinom

rashladno sredstvo.

Automatski upravljački uređaji, osim nadzora parametara isparivača i kondenzatora, održavaju zadanu temperaturu zraka u rashladnoj prostoriji, osiguravaju pravovremeno uklanjanje inja („snježnog omotača“) s površine isparivača, reguliraju razinu ulja u ulju. separatori, itd. Rad regulacijskog sustava kombiniran je s automatskom zaštitom koja uključuje niz mjera za siguran rad rashladne strojeve i sprječava hitne načine isključivanjem stroja.

Sustav automatske zaštite uključuje odgovarajuće senzore (zaštitne releje i uređaje za pretvaranje impulsa iz tih releja u signal za zaustavljanje). U nekim slučajevima, zaštitni sustav je dopunjen blokadom, koja sprječava ponovno pokretanje stroja bez uklanjanja razloga koji je uzrokovao rad zaštite.

Kod kompresorskih rashladnih strojeva senzori zaštitnog sustava nadziru razinu maksimalnog tlaka i temperature rashladnog sredstva na izlazu iz kompresora, minimalni tlak na usisu, tlak i temperaturu ulja u sustavu za podmazivanje te rad električni motor, sprječavajući njegovo preopterećenje ili kratki spoj. U sustav automatske zaštite može se uvesti svjetlosni ili zvučni alarm koji obavještava da je dosegnuta granična vrijednost kontrolirane vrijednosti ili da se stroj približava opasnom načinu rada.

3. Klasifikacija i glavni elementi

uređaji za automatizaciju

Uređaji za automatizaciju prema namjeni mogu se podijeliti u četiri glavne skupine: regulacijski, zaštitni, upravljački, alarmni.

Automatski upravljački uređaji osiguravaju uključivanje i isključivanje rashladnog uređaja i njegovih pojedinačnih uređaja te kontroliraju procese rada. U rashladnim jedinicama željezničkih vozila upravljački uređaji obavljaju sljedeće funkcije: ispravno punjenje isparivača rashladnim sredstvom (termostatski ventili, itd.); održavati temperaturu u rashladnim prostorijama u određenim intervalima (termostati, duostati); regulirati tlak u kondenzatoru u zadanom rasponu (tlačne sklopke); osigurati pravovremeno odmrzavanje inja iz isparivača (presostat, softverski releji, termostati); otvorite ili zaustavite dovod tekućeg ili parnog rashladnog sredstva (elektromagnetski ventili, povratni ventili); ograničiti protok rashladnog sredstva u kompresor iz isparivača (regulatori tlaka usisavanja).

Automatski zaštitni uređaji isključuju cijeli rashladni uređaj ili pojedine uređaje kada nastupe opasni radni uvjeti: kada se postigne maksimalni dopušteni ispusni tlak (presostati); s vakuumom na usisnoj strani (presostati); kada padne tlak ulja u sustavu podmazivanja kompresora (tlačna razlika); pri niskoj temperaturi ulja u kućištu radilice kompresora (termostati); pri visokim temperaturama para rashladnog sredstva komprimiranih u kompresoru (temperaturni prekidač); kada je elektromotor preopterećen ili u kratkom spoju (toplinski releji, prekidači, osigurači).

Automatski upravljački uređaji mjere, au nekim slučajevima i bilježe određene parametre rada rashladnog uređaja, npr. temperaturu u rashladnoj prostoriji (termograf), potrošnju električne energije (elektromjer), vrijeme rada opreme (mjerači motornih sati) itd. Automatski alarmni uređaji uključuju svjetlosne ili zvučne signale kada se postigne određena vrijednost kontrolirane vrijednosti ili kada se približi opasni način rada stroja.

Uređaji za automatizaciju sastoje se od sljedećih glavnih dijelova: osjetljivog elementa (senzora), prijenosnog mehanizma, regulacijskog (radnog) elementa i uređaja za podešavanje (setter). Senzorski element percipira kontroliranu vrijednost (temperatura, tlak, razina tekućine itd.) i pretvara je u prikladan oblik energije za daljinski prijenos. Prijenosni mehanizam povezuje osjetni element s regulacijskim (radnim) tijelom.

Regulatorno tijelo djeluje na signal iz osjetnog elementa. U uređajima s dva položaja (releji), radni element može zauzeti samo dva položaja. Na primjer, električni kontakti tlačne sklopke (presostat) ili temperaturne sklopke (termostat) mogu biti zatvoreni ili otvoreni, ventil elektromagnetskog ventila može biti zatvoren ili otvoren. U uređajima glatkog (proporcionalnog) djelovanja svaka promjena regulirane veličine odgovara kretanju regulacijskog tijela (na primjer, glatko kretanje regulacijskog ventila pri promjeni toplinskog opterećenja isparivača). Uređaj za podešavanje uređaja postavlja zadanu vrijednost kontrolirane ili kontrolirane veličine. Odstupanje kontrolirane veličine koje ne uzrokuje pomicanje upravljačkog elementa naziva se mrtva zona ili diferencijal uređaja. Osjetljivi elementi tlačnih uređaja izrađuju se u obliku mijeha i membrana. Mijeh je valovita cijev tankih stijenki. Mjehovi su izrađeni od mesinga, bronce i nehrđajućeg čelika. Pri promjeni tlaka u mijehu njegova se duljina može znatno promijeniti. Membrane su izrađene u obliku okruglih elastičnih ploča pričvršćenih po obodu. Membrane mogu biti elastične (metalne) i meke (guma, plastika, gumirane tkanine).

204 Temperaturno osjetljivi elementi izrađuju se u obliku bimetalnih ploča i temperaturno osjetljivih sustava s različitim punilima. U elementima koji se temelje na proširenju čvrste tvari pri zagrijavanju se temperatura pretvara u mehaničko gibanje (dilatometrijski elementi). Pomicanje nastaje zbog nejednakih koeficijenata linearnog širenja za različite metale. Na sl. 3.6 a, b prikazani su elementi s dva metalna dijela 1 I 2 od različitih materijala, na sl. 3.6 c, d - osjetljivi element od bimetala, tj. napravljen od dva sloja metala spojena zajedno.

U elementima s toplinskim širenjem tekućina koristi se ovisnost promjene volumena tekućine o temperaturi. Senzori ispunjeni živom (Sl. 3.7, a, b), koriste se za pretvaranje temperature u električni signal bez posrednog mehaničkog sustava. Senzor na sl. 3.7, A ima relejnu karakteristiku, na sl. 3.7, b - glatko, nesmetano. Pokazalo se da temperaturni senzori sa živinim kontaktom koji su se ranije koristili u rashladnim vlakovima nisu bili dovoljno pouzdani, jer su se pojavili lomovi zbog vibracija i udaraca tijekom kretanja. Merkur i bio je prekršen strujni krug. Osim toga, živini kontaktni senzori dizajnirani su za nisku snagu električnog signala.

Riža. 3.6. Dilatometrijski senzori

Riža. 3.7. Tekućina

osjetljiv na toplinu

Hladnoća se koristi u tehnologijama mnogih procesa prerade poljoprivrednih proizvoda. Zahvaljujući hladnjačama, gubici tijekom skladištenja proizvoda značajno su smanjeni. Ohlađeni proizvodi mogu se transportirati na velike udaljenosti.

Mlijeko namijenjeno preradi ili prodaji najčešće se prethodno hladi. Prije slanja u poduzeće mliječne industrije, mlijeko se smije čuvati najviše 20 sati na temperaturi ne višoj od 10 °C.

U poljoprivredi se meso hladi uglavnom na farmama i farmama peradi. Koriste se sljedeći načini hlađenja: na zraku, hladna voda, u vodi s otopljenim ledom i navodnjavanjem hladnom vodom. Zamrzavanje mesa peradi se vrši ili hladnim zrakom ili uranjanjem u hladnu salamuru. Zamrzavanje zraka provodi se pri temperaturi zraka u rashladnim komorama od -23 do -25 ° C i brzini zraka od 3...4 m/s. Za zamrzavanje uranjanjem u slanu otopinu koriste se otopine kalcijevog klorida ili propilen glikola s temperaturom od -10 ° C i nižom.

Meso namijenjeno za dugotrajno skladištenje, zamrznuti na isti način kao i zamrzavanje. Smrzavanje

sa zrakom se provodi pri temperaturi ohlađenog zraka od -30 do -40 °C pri smrzavanju u salamuri, temperatura otopine je -25...-28 °C;

Jaja se čuvaju u hladnjačama na temperaturi od -1...-2 °C i relativna vlažnost 85...88%. Nakon hlađenja na 2...3 °C, stavljaju se u komoru za skladištenje.

Voće i povrće hladi se u stacionarnim skladištima. Proizvodi od voća i povrća skladište se u rashladnim komorama s rashladnim baterijama u kojima cirkulira rashladno sredstvo ili salamura.

Na sustavima sa zračno hlađen Prvo se hladi zrak, koji se zatim pomoću ventilatora pumpa u skladišne komore. U mješovitim sustavima proizvodi se hlade hladnim zrakom i iz baterije.

U poljoprivredi se hladnoća dobiva i bez stroja (glečeri, hlađenje ledom) i pomoću posebnih rashladnih strojeva. U strojnom hlađenju, toplina iz ohlađenog medija odvodi se u vanjski okoliš pomoću rashladnih sredstava niskog vrelišta (freon ili amonijak).

Parni kompresori i apsorpcijski rashladni strojevi naširoko se koriste u poljoprivredi.

Najjednostavniji način da se postigne temperatura radne tekućine ispod temperature okoline je da se ta radna tekućina (rashladno sredstvo) komprimira u kompresoru, zatim ohladi na temperaturu okoline i potom podvrgne adijabatskom širenju. U ovom slučaju radno tijelo radi zahvaljujući svom unutarnja energija a njegova temperatura opada u odnosu na temperaturu okoline. Tako radni fluid postaje izvor hladnoće.

U principu, bilo koja para ili plin mogu se koristiti kao rashladna sredstva. U prvim rashladnim strojevima na mehanički pogon zrak je korišten kao rashladno sredstvo, ali sa potkraj XIX V. zamijenjen je amonijakom i ugljičnim dioksidom, jer je zračni rashladni stroj manje ekonomičan i glomazniji od parnog, zbog velikog protoka zraka zbog malog toplinskog kapaciteta.

U modernim rashladnim uređajima radna tekućina je para tekućina koja pri tlaku blizu atmosferskog vrije na niskim temperaturama. Primjeri takvih rashladnih sredstava uključuju amonijak NH3, sumporov dioksid SO2, ugljični dioksid CO 2 i freone - derivate klorofluorougljika tipa C m H x F y Cl2. Vrelište amonijaka pri atmosferski pritisak je 33,5 °C, "Freona-12" -30 °C, "Freona-22" -42 °C.

Kao rashladna sredstva naširoko se koriste freoni - halogeni derivati zasićenih ugljikovodika (C m H n), dobiveni zamjenom atoma vodika atomima klora i fluora. U tehnologiji je, zbog velike raznolikosti freona i njihovih relativno složenih naziva, uspostavljen konvencionalni sustav brojčanih oznaka, prema kojem svaki takav spoj ima svoj broj, ovisno o svojoj kemijskoj formuli. Prve znamenke u ovom broju konvencionalno označavaju ugljikovodik čiji je ovaj freon derivat: metan - 1, etan - 11, propan - 21. Ako spoj sadrži nesupstituirane atome vodika, tada se njihov broj dodaje ovim brojevima. Zatim dodajte dobiveni zbroj ili izvorni broj (ako su svi atomi vodika u spoju zamijenjeni) u obliku sljedeći znak brojka koja izražava broj atoma fluora. Tako se dobivaju oznake: R11 umjesto monofluorotriklorometana CFCI2, R12 umjesto difluorodiklorometana CF 2 C1 2 itd.

U rashladnim jedinicama R12 se obično koristi kao rashladno sredstvo, au budućnosti će R22 i R142 biti naširoko korišteni. Prednosti freona su relativna neškodljivost, kemijska inertnost, nezapaljivost i sigurnost od eksplozije; Nedostaci - niska viskoznost, koja potiče curenje i sposobnost otapanja u ulju.

Slika 8.15 prikazuje shemu strujnog kruga rashladna jedinica parnog kompresora i njen idealni ciklus u dijagramu 75. U kompresoru 1 mokra para rashladnog sredstva je komprimirana, što rezultira (odjeljkom a-b) rezultat je suha zasićena ili pregrijana para. Obično stupanj pregrijavanja ne prelazi

130... 140 “C, kako ne bi komplicirao rad kompresora zbog povećanog mehaničkog naprezanja i ne koristi ulja

Riža. 8.15.

/ - kompresor; 2 - rashladna soba; 3- prigušni ventil; 4 - kondenzator posebnog razreda. Pregrijana para iz kompresora s parametrima pi a 02 ulazi u hladnjak (kondenzator 2). U kondenzatoru pri konstantnom tlaku, pregrijana para odaje toplinu pregrijavanja rashladnoj vodi (proces prije Krista) a njegova temperatura postaje jednaka temperatura zasićenost 0 n2. Naknadno oslobađanje topline isparavanja (proces CD), zasićena para se pretvara u kipuću tekućinu (točka d). Ova tekućina teče do prigušnog ventila 3, nakon prolaska kroz koji se pretvara u zasićenu paru s blagim stupnjem suhoće (x 5 = 0,1...0,2).

Poznato je da je entalpija radnog fluida prije i poslije prigušenja ista, a tlak i temperatura se smanjuju. Dijagram 7s prikazuje isprekidanu liniju konstantne entalpije d-e, točka e koji karakterizira stanje pare nakon prigušenja.

Zatim mokra para ulazi u ohlađeni spremnik koji se naziva hladnjak 4. Ovdje, pri konstantnom tlaku i temperaturi, para se širi (proces e-a), oduzimanje određene količine topline. Povećava se stupanj suhoće pare (x| = 0,9...0,95). Uparite se s parametrima stanja koje karakterizira točka 1, se usisava u kompresor, te se rad instalacije ponavlja.

Praktično, para nakon prigušnog ventila ne ulazi u hladnjak, već u isparivač, gdje oduzima toplinu salamuri, koja, opet, oduzima toplinu hladnjaku. To se objašnjava činjenicom da u većini slučajeva rashladna jedinica služi nekoliko hladnih potrošača, a zatim slana otopina koja se ne smrzava služi kao međurashladno sredstvo, neprekidno cirkulirajući između isparivača, gdje se hladi, i posebnih hladnjaka zraka u hladnjacima . Vodene otopine natrijevog klorida i kalcijevog klorida, koje imaju prilično niske temperature smrzavanja, koriste se kao slane otopine. Otopine su prikladne za upotrebu samo na temperaturama iznad onih na kojima se smrzavaju kao homogena smjesa, tvoreći slani led (tzv. kriohidratna točka). Kriohidratna točka za otopinu NaCl s masenom koncentracijom od 22,4% odgovara temperaturi od -21,2 °C, a za otopinu CaCl 2 s koncentracijom od 29,9 - temperaturi od -55 °C.

Pokazatelj energetske učinkovitosti rashladnih uređaja je koeficijent hlađenja e, koji predstavlja omjer specifičnog rashladnog kapaciteta i utrošene energije.

Stvarni ciklus rashladne jedinice parnog kompresora razlikuje se od teorijskog po tome što se, zbog prisutnosti gubitaka unutarnjeg trenja, kompresija u kompresoru ne događa duž adijabatskog puta, već duž politropa. Zbog toga se smanjuje potrošnja energije u kompresoru i koeficijent hlađenja.

Za postizanje niskih temperatura (-40...70 °C) potrebnih u nekim tehnološki procesi, jednostupanjske parne kompresorske jedinice pokazale su se ili neekonomičnim ili potpuno neprikladnim zbog smanjenja učinkovitosti kompresora uzrokovanog visokim temperaturama radnog fluida na kraju procesa kompresije. U takvim slučajevima koriste se posebni ciklusi hlađenja ili u većini slučajeva dvostupanjska ili višestupanjska kompresija. Na primjer, dvostupanjska kompresija amonijačne pare proizvodi temperature do -50 °C, a trostupanjska kompresija do -70 °C.

Glavna prednost apsorpcijski rashladni uređaji U usporedbi s kompresorskim motorima, oni za proizvodnju hladnoće ne koriste električnu, već toplinsku energiju niskog i srednjeg potencijala. Potonji se može dobiti iz vodene pare uzete, na primjer, iz turbine u termoelektranama.

Apsorpcija je pojava upijanja pare tekućom tvari (apsorbentom). U tom slučaju temperatura pare može biti niža od temperature apsorbenta koji upija paru. Za proces apsorpcije potrebno je da koncentracija apsorbirane pare bude jednaka ili veća od ravnotežne koncentracije te pare iznad apsorbensa. Naravno, u apsorpcijskim rashladnim uređajima tekući apsorbenti moraju apsorbirati rashladno sredstvo dovoljnom brzinom, a pri istim tlakovima njihovo vrelište mora biti znatno više od vrelišta rashladnog sredstva.

Najčešća su vodo-amonijačna apsorpcijska postrojenja u kojima amonijak služi kao rashladno sredstvo, a voda kao apsorbent. Amonijak je vrlo topiv u vodi. Na primjer, pri 0 °C, do 1148 volumena parovitog amonijaka otopljeno je u jednom volumenu vode, pri čemu se oslobađa toplina od oko 1220 kJ/kg.

Hladnoća u apsorpcijskoj jedinici proizvodi se prema shemi prikazanoj na slici 8.16. Ovaj dijagram prikazuje približne vrijednosti parametara radne tekućine u instalaciji bez uzimanja u obzir gubitaka tlaka u cjevovodima i gubitaka tlaka temperature u kondenzatoru.

U generatoru 1 isparavanje zasićene otopine amonijaka događa se kada se zagrijava vodenom parom. Kao rezultat toga, komponenta niskog vrelišta - amonijačna para s malom primjesom vodene pare - destilira se. Ako temperaturu otopine održavate na oko 20 °C, tada će tlak zasićenja para amonijaka biti približno 0,88 MPa. Kako biste spriječili smanjenje sadržaja NH 3 u otopini, upotrijebite prijenosnu pumpu 10 od apsorbera do generatora jak koncentriran

Riža. 8.16.

/-generator; 2- kondenzator; 3 - prigušni ventil; 4- isparivač; 5-pumpa; b-premosni ventil; 7- rashladni spremnik; apsorber; 9-zavojnica; 10- pumpa

kupka otopina amonijaka. Zasićena para amonijaka (x = 1), proizvedena u generatoru, šalje se u kondenzator 2, gdje amonijak prelazi u tekućinu (x = 0). Nakon gasa 3 amonijak ulazi u isparivač 4, u tom slučaju, njegov tlak se smanjuje na 0,3 MPa (/n = -10 °C) i stupanj suhoće postaje približno 0,2.„0,3. U isparivaču se otopina amonijaka isparava zahvaljujući toplini koju dovodi slana otopina iz ohlađenog spremnika 7. U tom slučaju temperatura slane vode opada od -5 do -8 °C. Sa pumpom 5 destilira se natrag u spremnik 7, gdje se ponovno zagrijava na -5 °C, uzima toplinu iz prostorije i održava konstantnu temperaturu u njoj, približno -2 °C. Amonijak isparen u isparivaču sa stupnjem suhoće x = 1 ulazi u apsorber 8, gdje ga apsorbira slaba otopina koja se dovodi kroz premosni ventil 6 od generatora. Budući da je apsorpcija egzotermna reakcija, kako bi se osigurao kontinuitet procesa izmjene topline, apsorbent se uklanja rashladnom vodom. Jaka otopina amonijaka dobivena u apsorberskoj pumpi 10 pumpa u generator.

Dakle, u razmatranoj instalaciji postoje dva uređaja (generator i isparivač), gdje se radnom fluidu toplina dovodi izvana, i dva uređaja (kondenzator i apsorber), u kojima se radnom fluidu oduzima toplina. Usporedbom principijelnih shema parnog kompresora i apsorpcijskih postrojenja može se primijetiti da generator u apsorpcijskom postrojenju zamjenjuje tlačni dio, a apsorber usisni dio klipnog kompresora. Kompresija rashladnog sredstva događa se bez utroška mehaničke energije, osim malih troškova pumpanja jake otopine iz apsorbera u generator.

U praktičnim proračunima, koeficijent hlađenja e, koji je omjer količine topline q 2 koju percipira radni fluid u isparivaču na količinu topline q u proveo u generatoru. Ovako izračunati koeficijent hlađenja uvijek je manji od koeficijenta hlađenja jedinice parnog kompresora. Međutim komparativna procjena Energetska učinkovitost razmatranih metoda za proizvodnju hladnoće kao rezultat izravne usporedbe metoda samo koeficijenata hlađenja apsorpcijskih i parnih kompresorskih jedinica je netočna, jer je određena ne samo količinom, već i vrstom potrošena energija. Dvije metode dobivanja hladnoće treba usporediti na temelju vrijednosti reduciranog koeficijenta učinka, koji je omjer rashladnog kapaciteta q 2 na potrošnju topline goriva q to tj. pr = Yag Ya- Ispada da je na temperaturama isparavanja od -15 do -20 °C (koje koristi većina potrošača), e-učinkovitost apsorpcijskih jedinica veća od one parnih kompresorskih jedinica, zbog čega, u nekim slučajevima, apsorpcijske jedinice su isplativije ne samo kada se opskrbljuju parom iz turbina, već i kada se opskrbljuju parom izravno iz parnih kotlova.

Sustavi automatizacije. Automatizacija rada rashladnih strojeva, ovisno o funkcijama koje se obavljaju, dijeli se na sustave:

– regulacija , održavanje specificirane vrijednosti kontrolirane varijable (temperatura, tlak, količina rashladnog sredstva itd.);

–zaštita, odnosno isključiti instalaciju ako postoji preveliko odstupanje parametara njezinog načina rada;

– alarm , tj. za uključivanje vizualnog i / ili zvučnog signala kada se prekrši način rada rashladne jedinice;

– kontrolirati , kada je potrebno kontrolirati bilo koji radni parametar rashladnog stroja.

Ovisno o pogonu, sustavi automatizacije su električni, pneumatski I kombinirani, a prema principu rada - pozicijski I stalan.

Sustav automatskog upravljanja rashladnom jedinicom omogućuje vam da osigurate određeni temperaturni režim za transportirani teret bez sudjelovanja osoblja za održavanje.

Sustav automatizacije je kombinacija objekta automatizacije i automatskih uređaja koji omogućuju kontrolu rada ovog objekta bez sudjelovanja osoblja. Predmet automatizacije može biti rashladni uređaj u cjelini ili njegovi pojedinačni dijelovi, komponente, uređaji i sl. Sustavi automatizacije mogu biti zatvoreni i otvoreni.

Riža. 4.26 - Zatvoreni sustav automatizacija

Zatvoreni sustav sastoji se od objekta ( Oko) i automatski uređaj ( A), koji su međusobno povezani ravnom linijom ( P.S) i obrnuto ( OS) veze, koje su prikazane na sl. 4.26. Ulazni utjecaj dovodi se u objekt preko izravne veze x , inverz je izlazna vrijednost na , koji utječu A. Sustav OS radi prema odstupanju stvarne vrijednosti na od postavljene vrijednosti na h.

Ako je svrha sustava održavanje vrijednosti na oko zadane vrijednosti kada se vanjski utjecaj promijeni f VN, tada se takav sustav naziva sustav automatskog upravljanja ( SAR), a automatski uređaj je automatski regulator ( AR). Funkcionalni sustav SAR prikazano na sl. 4.27.

Riža. 4.27 - Funkcionalni dijagram automatski

regulacija ( SAR)

Na funkcionalnom dijagramu SAR Lanac izravne komunikacije uključuje: pojačalo, pokretački mehanizam ( IH) i regulatorno tijelo ( RO). Uključeno u povratni krug senzor, s kojim regulator AR percipira kontroliranu varijablu U i pretvara ga u vrijednost U n, pogodan za daljnji prijenos. Na jedan od ulaza elementa usporedbe ( ES) isporučuje se pretvorena vrijednost U p, a na njegov drugi ulaz - signal U iz ovladati; majstorski.

Ovaj signal u pretvorenom obliku je vježbanje regulator. Odgovarajuća vrijednost d = U h – U n je poticajni signal. Njegova se snaga povećava u pojačalu dovođenjem vanjske energije E VN i kao signal D utječe IH, koji pretvara signal u pogodan oblik energije D x i preuređuje u RO. Kao rezultat toga, unos u Oko protok energije, što odgovara promjeni regulatornog utjecaja x .

Ako se normalan rad objekta javlja kod vrijednosti na , različito od na h, a kada se postigne jednakost između njih, objektu se šalje signal x isključiti, tada se takav sustav naziva automatski sustav zaštite ( SAZ), a automatski uređaj je zaštitni uređaj ( AZ). Takav funkcionalni sustav prikazano na sl. 4.28.

Shema SAZ drugačiji od dijagrama SAR da u automatskom uređaju AZ nikakav IH I RO. Signal iz pojačala djeluje izravno na Oko, isključivanje u cijelosti ili njegovih pojedinih dijelova.

Riža. 4.28 - Funkcionalni dijagram automatskog zaštitnog sustava ( SAZ)

Riža. 4.29 - Sustav automatizacije s otvorenom petljom

Otvoreni sustav je sustav u kojem nedostaje jedan od priključaka (obrnuti ili izravni) (sl. 4.29). Parametar Z vezan uz izlaznu količinu na a percipira ga automatski uređaj A. Odstupanje od postavljene vrijednosti Z 3 uzrokuje promjene u izloženosti x .

Automatizacija isparivača. Jedan od važnih procesa upravljanja rashladnim strojem je automatsko napajanje isparivača na temelju pregrijavanja pare i razine tekućine u isparivaču. Kao automatski regulator uglavnom se koristi pregrijavanje termostatski ventili (TRV).

Ekspanzijski ventil je ugrađen ispred isparivača. Kapilarna cijev je zalemljena na vrhu ventila (Sl. 4.30) 7 , povezujući unutarnji radni dio 6 ventil s termo cilindrom 8 . Gornji energetski dio ventila je zabrtvljen. Termalni cilindar je čvrsto pričvršćen na usisnu cijev koja povezuje isparivač s kompresorom. Tijekom izrade ventila, toplinski cilindar, kapilara i prostor iznad membrane ispunjavaju se strogo doziranom količinom rashladnog sredstva. Od dna membrane 5 šipka ide dolje 4 S ventil za zatvaranje 3 , koji je oprugom pritisnut na sjedalo 2 s vijkom za podešavanje 1 .

Riža. 4.30 - Dijagram termostatskog ventila s unutarnjim izjednačavanjem

Princip rada ekspanzijskog ventila temelji se na usporedbi vrelišta rashladnog sredstva u isparivaču s temperaturom para koje ga napuštaju. Usporedba se vrši pretvaranjem temperature pare koju percipira toplinski cilindar t u odgovarajućem tlaku R s u energetskom dijelu uređaja (vidi sl. 4.30). Pritisak djeluje na membranu odozgo i nastoji otvoriti ventil kroz vreteno 3 na veće područje protoka. Ovo kretanje ventila sprječava tlak vrenja freona u isparivaču R o djelovanje na membranu odozdo, kao i sila opruge f i pritisak R do ventila.

Kada je isparivač pravilno napunjen, temperatura pare na izlazu ne smije biti veća od 4,7°C. Da biste to učinili, svo rashladno sredstvo koje se kroz ekspanzijski ventil dovodi u isparivač mora prokuhati u području od ventila 3 do točke A. Ovdje se temperatura freona ne mijenja i jest t O. U posljednjim okretajima isparivača od točke A do toplinskog cilindra, rashladno sredstvo, nastavljajući primati toplinu iz ohlađene prostorije, pregrijava se do temperature t u > t O. Temperatura t Osjeća se toplinski cilindar i uspostavlja se tlak u elektroenergetskom sustavu R S. U ravnoteži R c = R o + f +R Kada je isparivač potpuno napunjen rashladnim sredstvom, rashladni stroj radi u optimalnom načinu rada.

Kako se temperatura u rashladnoj prostoriji smanjuje, tok topline u isparivač se smanjuje. Vrenje rashladnog sredstva u točki A ne prestaje, već se nastavlja do točke B. Put rashladnog sredstva u obliku pare do toplinskog cilindra se skraćuje, a pregrijavanje pare smanjuje. Termički cilindar percipira nižu temperaturu, a niža vrijednost je postavljena u elektroenergetskom sustavu R S. Pod djelovanjem opruge, ventil se pomiče prema gore, smanjujući područje protoka ventila i time dovod rashladnog sredstva u isparivač.

S manjom količinom rashladnog sredstva njegovo vrenje u isparivaču prestaje ranije, a pregrijavanje poprima vrijednost blisku izvornoj. Ventil se pomiče prema gore dok se ne uspostavi nova ravnoteža između smanjenog tlaka i smanjene kompresije opruge, tj. R c = R o + f +R j. Pregrijavanje para u isparivaču kontrolira se prednaprezanjem opruge 2 pomoću vijka za podešavanje 1 .

Termalni balon 8 , kapilara 7 i membrana 5 (vidi sl. 4.30) glavni su elementi instrumenata za manometar - termostati , koji se koriste za automatsku regulaciju rada dizel generatora i rashladne jedinice na hladnjačama.

Automatska kontrola temperature u teretnim prostorima. Za uspostavljanje potrebnog temperaturnog režima u teretnom prostoru rashladnog transportnog ili skladišnog modula i njegovo automatsko održavanje unutar zadanih granica koristi se presostat-termostat , čiji je uređaj prikazan na Sl. 4.31.

Riža. 4.31 - Pressostat uređaj

Presostat je ugrađen na usisnom cjevovodu između isparivača i kompresora. Sastoji se od klipa 1 , šipka kruto povezana s njim 2 , opruge 4 , ručke 5 , dva električni kontakti: pokretna 6 i nepomična 7 .

Klip je u koljenu 3 spojen na usisnu cijev 8 . Pod pritiskom R o, veća od sile uvijanja opruge 4 , klip je u svom najvišem položaju. Istovremeno, kontakti 6 I 7 zatvoreno. Kompresor je uključen i usisava pare rashladnog sredstva iz isparivača. Tijekom ekstrakcije pare tlak R o smanjuje, postaje manja od sile uvijanja opruge. Klip s pokretnim kontaktom pomiče se u najniži položaj i kompresor se isključuje.

Zbog daljnjeg vrenja rashladnog sredstva u isparivaču raste njegov specifični volumen, tlak R o će ponovno početi rasti. Kontakti 6 i 7 će se zatvoriti, kompresor će početi usisavati pare rashladnog sredstva iz isparivača. Ciklus se ponavlja.

Hod klipa ograničen je posebnim graničnicima koji se mogu podešavati. Sila opruge na klipu podešava se ručkom 5 . Kada je ručka postavljena u "hladan" položaj, okretni moment opruge se smanjuje. Zbog toga će se u zoni isparivača uspostaviti niži tlak R oh, što znači nisko vrelište freona.

Dakle, tlačna sklopka-termostat održava tlak vrenja u isparivaču na potrebnoj razini kontrolirajući količinu rashladnog sredstva koje teče u isparivač.

Automatizacija rashladnih jedinica podrazumijeva njihovo opremanje automatskim uređajima (instrumentima i opremom za automatizaciju), uz pomoć kojih se osiguravaju siguran rad i dirigiranje proces proizvodnje ili pojedinačne operacije bez izravnog sudjelovanja servisnog osoblja ili uz njihovo djelomično sudjelovanje.

Objekti automatizacije zajedno s automatskim uređajima čine sustave automatizacije s različitim funkcijama: nadzor, alarm, zaštita, regulacija i upravljanje. Automatizacijom se povećava ekonomska učinkovitost rashladnih uređaja, jer se smanjuje broj operativnog osoblja, smanjuje se potrošnja električne energije, vode i drugih materijala, a vijek trajanja uređaja povećava zahvaljujući automatskim uređajima koji održavaju optimalan način rada. Automatizacija zahtijeva kapitalne troškove, stoga se mora provesti na temelju rezultata tehničke i ekonomske analize.

Rashladni uređaj može biti djelomično, potpuno ili potpuno automatiziran.

Djelomična automatizacija osigurava obaveznu automatsku zaštitu za sve rashladne jedinice, kao i nadzor, alarm i često kontrolu. Osoblje održavanja regulira osnovne parametre (temperatura i vlažnost u komorama, temperature vrenja i kondenzacije rashladnog sredstva i sl.) pri odstupanju od zadanih vrijednosti i kvaru opreme, što dojavljuju upravljački i alarmni sustavi, te neki pomoćni periodični procesi (odmrzavanje inja s površine rashladnih uređaja, uklanjanje ulja iz sustava) izvode se ručno.

Potpuna automatizacija pokriva sve procese vezane uz održavanje potrebnih parametara u rashladnim prostorijama i elementima rashladnog uređaja. Osoblje za održavanje smije biti prisutno samo povremeno. Oni u potpunosti automatiziraju male rashladne jedinice, bez problema su i izdržljivi.

Tipičnije je za velike industrijske rashladne jedinice složena automatizacija(automatsko upravljanje, alarm, zaštita).

Automatsko upravljanje omogućuje daljinsko mjerenje, a ponekad i snimanje parametara koji određuju način rada opreme.

Automatski alarm - obavijest pomoću zvuka ili svjetlosni signal o postizanju zadanih vrijednosti, određenim parametrima, uključivanju i isključivanju elemenata rashladnog uređaja. Automatski alarm dijele se na tehnološke, preventivne i hitne.

Procesni alarm - svjetlosni, obavještava o radu kompresora, pumpi, ventilatora, te prisutnosti napona u električnim krugovima.

Alarm upozorenja na zaštitnim cirkulacijskim prijemnicima javlja da se vrijednost nadziranog parametra približava maksimalno dopuštenoj vrijednosti.

Alarmni sustav svjetlosnim i zvučnim signalima obavještava da je automatska zaštita aktivirana.

Automatska zaštita koja osigurava sigurnost operativnog osoblja obvezna je za svaku proizvodnju. Sprječava nastanak izvanrednih situacija isključivanjem pojedinih elemenata ili instalacije u cjelini kada kontrolirani parametar dosegne najveću dopuštenu vrijednost.

Pouzdana zaštita u slučaju pojave opasna situacija treba osigurati sustav automatske zaštite (APS). U najjednostavnijoj izvedbi, SAZ se sastoji od senzora-releja (zaštitnog releja), koji kontrolira vrijednost parametra i generira signal kada se dosegne njegova granična vrijednost, i uređaja koji pretvara signal zaštitnog releja u stop signal, koji je poslati u kontrolni sustav.

U rashladnim jedinicama visoka snaga, visoki napon SAZ je dizajniran tako da nakon aktiviranja zaštitnog releja nije moguće automatsko pokretanje pokvarenog elementa bez otklanjanja uzroka koji je uzrokovao zaustavljanje. U malim rashladnim uređajima, npr. u maloprodajnim objektima, gdje nesreća ne može dovesti do ozbiljnih posljedica, nema stalnog održavanja; uređaj se uključuje automatski ako se vrijednost regulacijskog parametra vrati u prihvatljivo područje.

Kompresori imaju najveći broj vrsta zaštite, jer se prema iskustvu u radu 75% svih nesreća u rashladnim uređajima događa upravo s njima.

Broj parametara koje kontrolira BAS ovisi o vrsti, snazi kompresora i vrsti rashladnog sredstva.

Vrste zaštite kompresora:

od neprihvatljivog povećanja tlaka ispuštanja - sprječava kršenje nepropusnosti spojeva ili uništavanje elemenata;

neprihvatljivo smanjenje usisnog tlaka - sprječava povećano opterećenje brtve kompresora, pjenjenje ulja u kućištu radilice, smrzavanje rashladne tekućine u isparivaču (prekidači visokog i niskog tlaka opremljeni su gotovo svim kompresorima);

smanjenje razlike tlaka (prije i poslije pumpe) u uljnom sustavu - sprječava hitno trošenje trljajućih dijelova i zaglavljivanje mehanizma za kretanje kompresora, relej razlike tlaka kontrolira razliku tlaka na ispusnoj i usisnoj strani pumpe za ulje;

neprihvatljivo povećanje temperature ispuštanja - sprječava poremećaj režima podmazivanja cilindra i habanje trljajućih dijelova u hitnim slučajevima;

povećanje temperature namota ugrađenog elektromotora zatvorenih i nebrtvljenih kompresora rashladnog sredstva - sprječava pregrijavanje namota, zaglavljivanje rotora i rad u dvije faze;

vodeni čekić (ulazak tekućeg rashladnog sredstva u kompresijsku šupljinu) - sprječava ozbiljan kvar klipnog kompresora: gubitak gustoće, a ponekad i uništenje.

Vrste zaštite za ostale elemente rashladne jedinice:

od smrzavanja rashladne tekućine - sprječava pucanje cijevi isparivača;

preljev linearnog prijemnika - štiti od smanjenja učinkovitosti kondenzatora kao rezultat punjenja dijela njegovog volumena tekućim rashladnim sredstvom;

pražnjenje linijskog prijemnika – sprječava proboj plina visokotlačni V sustav isparavanja i opasnost od vodenog udara.

Prevencija hitna situacija pruža zaštitu od neprihvatljivih koncentracija amonijaka u prostoriji, što može uzrokovati požar i eksploziju. Koncentracija amonijaka (maksimalno 1,5 g/m3, odnosno 0,021% vol.) u zraku prati se plinskim analizatorom.

2. Kontrola temperature u hlađenom objektu

3. Regulacija tlaka rashladnog sredstva

4. Relej za kontrolu podmazivanja

5. Regulacija rashladnog kapaciteta

6. Regulacija tlaka kondenzacije

7. Regulatori tlaka isparavanja.

8. Regulatori učinka.

9. Regulatori pokretanja.

10. Solenoidni ventili i ventili za reverzibilnost ciklusa

11. Automatsko odmrzavanje isparivača.

12. Mikroprocesorski upravljački uređaji za rashladne uređaje.

13. Sheme automatizacije za komercijalnu rashladnu opremu.

1. Sustavi automatskog upravljanja

Da bi se osigurao normalan rad rashladnog uređaja, potrebno je održavati unutar određenih granica ili regulirati u skladu s danim programom vrijednosti niza fizičkih veličina ili parametara, od kojih su glavni:

1. Temperatura u ohlađenom volumenu.

2. Optimalno punjenje isparivača rashladnim sredstvom.

3. Tlak vrenja i kondenzacije rashladnog sredstva.

4. Rad kompresora.

Automatsko upravljanje rashladnim strojem osigurava točno održavanje zadanih parametara. Kao rezultat održavanja optimalan način rada rada rashladnih uređaja, smanjuje se gubitak prehrambenih proizvoda u rashladnoj komori, održava njihova kvaliteta, smanjuju se pogonski troškovi i produljuje životni vijek rashladnih uređaja.

Automatizacija procesa regulacije, zaštite i signalizacije. Automatizacija rashladnog postrojenja uključuje automatizaciju alarmnih, zaštitnih i regulacijskih procesa.

Regulacija- ovo je proces održavanja vrijednosti parametra (temperatura, tlak itd.), koji se naziva podesivim, konstantnim ili unutar određenih granica. Proces održavanja stalne temperature u rashladnoj prostoriji naziva se regulacija temperature. Sukladno tome, sama temperatura bit će podesivi parametar. Sustav automatske kontrole osigurava da se kontrolirani parametar (temperatura, tlak ili razina) održava unutar zadanih granica.

Uključuje objekt regulacije, automatski regulator, regulatorno tijelo, kao i veze između njih (slika 12.1).

Riža . 12.1. Blok dijagram sustava automatskog upravljanja

Objekt regulacije- ovo je prostorija, spremnik, sustav ili mehanizam u kojem se regulira tekući proces, tj. održava se konstantna vrijednost kontroliranog parametra. Tako će kod regulacije temperature u rashladnoj prostoriji predmet regulacije biti sama prostorija.

Automatski regulator- kontrolira određeni proces u objektu regulacije i upravlja radom regulatornog tijela u skladu sa zadaćom regulacije.

Regulatorno tijelo(ventil, mehanizam) služi za promjenu protoka tvari (rashladno sredstvo, zrak, slana otopina) koja se dovodi u kontrolirani objekt.

Sustav automatskog upravljanja radi na sljedeći način. Automatski regulator konstantno mjeri vrijednost kontroliranog parametra i uspoređuje je sa zadanom vrijednošću. Ako regulirani parametar odstupa od zadane vrijednosti, automatski regulator preko regulacijskog tijela mijenja protok dovedene tvari tako da se regulirani parametar vraća u prvobitno stanje. Na primjer, povećanje toplinskog opterećenja u rashlađenoj prostoriji uzrokovat će porast njezine temperature. Automatski regulator, nakon što je utvrdio vrijednost i predznak odstupanja kontrolirane temperature od zadane, dat će upravljački signal regulatoru. Povećava uklanjanje topline iz prostorije, a temperatura će se vratiti na zadanu vrijednost.

Automatski sustavi zaštite - eliminirati mogućnost nesreća kada se način rada jedinice iznenada promijeni. Kada se dosegne granična vrijednost kontroliranog parametra, automatski regulator preko regulacijskog tijela ili isključuje reguliranu jedinicu ili ograničava rast parametra kako bi se izbjeglo uništenje mehanizma.

Sustaviautomatskialarm Ovisno o namjeni dijele se u dvije skupine:

1. Sustavi upozorenja u hitnim slučajevima.

2. Alarmni sustavi za rad mehanizama.

Sustav alarma- kada kontrolirani parametar dosegne graničnu vrijednost, daje svjetlosni ili zvučni signal. Operativno osoblje mijenja opasni način rada mehanizma utjecajem na regulatorno tijelo.

Alarmni sustav za rad mehanizama- daje svjetlosnu indikaciju na upravljačkoj ploči o aktiviranju najvažnijih mehanizama.

Uređaji za automatsku regulaciju i nadzor procesa koji se odvijaju tijekom rada rashladnog uređaja dizajnirani su da osiguraju siguran rad uređaja i povećaju njegovu radnu učinkovitost. Učinkovitost rada povećava se uglavnom smanjenjem troškova rada za servisiranje rashladnog uređaja i povećanjem produktivnosti osoblja. Korištenje uređaji za automatizaciju I zaštita omogućuje vam da odlučite glavni zadatak- održavanje zadane temperature hlađenog objekta. Zadaci automatizacije instalacijskih procesa također uključuju održavanje određene razine tekućeg rashladnog sredstva u uređajima i konstantne temperature kondenzacije; pružanje zaštite od vodenog udara, pregrijavanja pojedinih dijelova instalacije, eksplozije uređaja, smrzavanja rashladne tekućine i kvara crpke.

Zadatak osoblja za održavanje je kompetentno održavati uređaje uključene u krug i povremeno provjeravati njihovu ispravnost: releji zaštitne razine - jednom svakih 10 dana, drugi uređaji za automatizaciju - jednom mjesečno. Od uređaja za automatizaciju najviše se koriste temperaturni, tlačni i tlačni prekidači, regulatori nivoa i sklopke nivoa s aktuatorima, termostatski ventili, protočne i protočne sklopke. Ovi uređaji se obično konfiguriraju tijekom puštanja u pogon. Moderni komercijalni freonski rashladni strojevi opremljeni su nizom uređaja koji u potpunosti ili djelomično automatiziraju radne procese. Koriste se različite sheme automatizacije. Uz potpunu automatizaciju nema potrebe za sustavnim praćenjem rada rashladnog stroja, a osoblje za održavanje obavlja samo povremena promatranja, provjeravajući ispravnost opreme i otklanjajući tehničke probleme koji nastaju.

Freonski rashladni strojevi s izravnim sustavom hlađenja, naširoko korišteni u trgovini, obično su potpuno automatizirani.

Korištenje automatizacije čini rad rashladnih strojeva produktivnijim, isplativijim i sigurnijim.