Форматно раскроечный станок из болгарки. Вертикальный форматно-раскроечный станок своими руками. Варианты использования механизма для распила

Читайте также

Перед множеством потребителей сегодня встает вопрос о том, какое оборудование лучше использовать для изготовления корпусной мебели. Опираясь на мнение специалистов, можно сделать вывод, что в качестве отличного приобретения может выступить форматно-раскроечный станок, который еще называется круглопильным форматным или круглопильным с кареткой. Если вы тоже решили, что вам такой агрегат необходим, то собрать его можно самостоятельно.

Форматно-раскроечные станки имеют в составе следующие элементы:

- станину;

- подвижный дополнительный стол;

- рабочий неподвижный стол;

- каретку;

- опорную раму;

- сепаратор;

- тележку;

- линейку;

- пильный узел.

Последний состоит из направляющих и двух пильных дисков.

Назначение

Форматно-раскроечный станок используется для продольного и поперечного раскроя под определенным углом. Применять данное оборудование можно для работы со щитовыми заготовками, для удаления свесов после облицовывания, с целью раскроя полноформатных плит на отдельные элементы. Сегодня форматно-раскроечный станок нашел свое широкое распространение в производстве корпусной мебели. С его помощью можно изготавливать продукцию высокого качества.

Функцией данных устройств выступает возможность придания базовых параметров деталям для проведения последующей обработки. Такие станки могут использоваться для пакетного или поштучного раскроя. Самодельные или заводские модели способны работать с разными материалами:

- фанера;

- древесина;

- композиционные листовые материалы;

- ламинированные бумажные полотна;

- пленочные материалы;

- меламин;

- шпон.

Оборудование применяется для материала, который обладает точными геометрическими размерами.

Технология изготовления станка: подготовка инструментов

Форматно-раскроечный станок вы вполне можете выполнить самостоятельно. Принцип его работы достаточно прост, однако заводские модели имеют внушительную стоимость. Для проведения работ следует подготовить:

- швеллеры металлические;

- трубы;

- металлические уголки;

- электрические двигатели;

- валы от сельскохозяйственной техники;

- подрезной и пильный диск;

- крепежные детали;

- сварочный аппарат;

- инструменты для работы по металлу.

Работа над заготовками

Если вы решили выполнить форматно-раскроечный станок, то на первом этапе следует изготовить стальную станину, для которой нужно использовать металлические швеллеры. Размеры заготовок для основания будут следующими: ширина - 2500 мм, длина - в пределах от 6500 до 6700 мм, высота - от 800 до 1100 мм. Следующим шагом будет конструирование напольной и основной направляющих. Их крепление следует осуществлять на станине.

Для направляющих применяется труба, размеры которой будут равны 60х5х6500 мм. Изготавливая форматно-раскроечный станок своими руками, следует выполнить подвижный рабочий стол, который будет перемещаться по направляющим. Это позволит обеспечивать подачу листа во время раскроя. Мастеру следует предусмотреть длину линии раскроя, которая будет составлять предел от 3000 до 3200 мм. При необходимости этот параметр может быть уменьшен или увеличен, для этого длина направляющих изменяется.

Проведение сборки

Когда выполняется вертикальный форматно-раскроечный станок, на него следует навесить две пилы, одна из них будет основной, тогда как другая - подрезной. Эти элементы должны располагаться на пильном блоке и вращаться друг навстречу другу. Движение будет обеспечиваться асинхронными двигателями. Важно предусмотреть возможность наклона блока под углом 45 °. Пильный блок для этого снабжается поворотным механизмом.

Неплохое место, где можно достаточно недорого приобрести форматно-раскроечный станок - «Авито» (сайт объявлений). Однако если вы хотите сэкономить выполнить данное оборудование самостоятельно, то следует правильно подойти к выбору двигателя. От этого элемента будет зависеть эффективность движения пилы. Именно поэтому мотор должен обладать мощностью от 2,9 кВт.

Двигатель станет вращать основную пилу со скоростью от 5000 оборотов за минуту, а вот что касается подрезной пилы, то она будет вращаться со скоростью в 8000 оборотов. Пильные диски тоже должны присутствовать в конструкции, их диаметр составит 250 мм, что обеспечит возможность обрезки листов и раскроя древесностружечных ламинированных плит.

Безопасность использования

Для того чтобы использование станка было безопасным для здоровья, следует предусмотреть вытяжную вентиляцию, чтобы частицы пыли от древесины не воспламенились от маленькой искры, которая возникает при работе двигателя.

Как только изготовление станка будет завершено, можно начинать обрабатывать материал. По той причине, что листы обычно обладают большими размерами, перед установкой полотна в механизм необходимо осуществить разметку в тех местах, где будут проделаны разрезы. Размер заготовки должен быть больше примерно на 8 мм с каждой стороны. Как только небольшая стопка будет готова, можно начинать раскрой.

Форматно-раскроечный станок Filato обойдется потребителю в 230 000 руб. Если вы не располагаете такой суммой, то можно выполнить оборудование самостоятельно. Для этого следует изготовить основную опорную раму, на которую укладывается полотно. На нее пойдут металлические уголки, которые иногда заменяются профилем. На раму укладывается полотно с пропилом для дисков. Поверхность полотна должна быть гладкой, чтобы обеспечить скольжение заготовок. На следующем этапе можно приступать к изготовлению каретки из ДСП или любого другого подобного материала. С ее помощью можно будет зафиксировать пилы и перемещать их по направляющим. Листы между собой соединяются в четырех углах конусным валом, расстояние должно быть таким, чтобы вал смог передвигаться по направляющим.

Довольно часто мастера перед изготовлением описываемых устройств просматривают форматно-раскроечные станки, 3200 - это значение, которое указывает на длину роликовой каретки. Такими параметрами обладает оборудование WoodTec, которое стоит $4500. Весит устройство 900 кг, а также имеет большой защитный колпак на кронштейне. Основной упор дополнен механизмом постройки, которая обеспечивает точность пиления и скорость при настройке. Если подобная цена вас не устраивает, то вы можете заняться изготовлением такого агрегата самостоятельно.

На следующем этапе в верхней части каретки устанавливается автомат пуска пилорамы. Первая и вторая пила должны быть зафиксированы под кареткой. Диски при этом будут располагаться фронтально. Их закрывают экраном, для чего можно использовать любой прозрачный материал.

Для направляющих потребуется две трубы большого диаметра. Их соединяют металлической полосой, поверхность при этом должна получиться гладкой и не иметь дефектов. На краю стеллажа будет находиться упор. По высоте он должен выдерживать лист или деталь. Рядом располагается металлическая линейка, нулевой уровень которой должен находиться в точке распила полотна. Это позволит определить размер на листе.

Перпендикулярно к упору нужно разместить прижимной механизм. Его выполняют из металлического профиля и фиксируют болтами. К верхней части экрана каретки крепится гофра, другой конец можно будет подвести к вентиляционному люку. Как только под вытяжкой будет установлен автомат пуска, станок можно приводить в действие и выполнять раскроечные работы. Перед включением оборудования необходимо подключить вытяжку, что позволит соблюдать чистоту в помещении.

Заключение

Пилы для форматно-раскроечных станков понадобятся вам, если вы планируете выполнять оборудование самостоятельно. Например, дисковая пила с параметрами 300х3,2/2,2х30 обойдется потребителю в 4800 руб. А вот за отрезную пилу 120х2,8/3,6х20 нужно будет заплатить 2800 руб. Дисковая пила от производителя FREUD с параметрами 300х3/2х30 будет стоить 3400 руб.

В данном материале мы затронем такой злободневный для мастеров-гаражников, занимающихся мебелью из ЛДСП, вопрос как раскрой ЛДСП без сколов. На самом деле, вопрос достаточно злободневен, ведь профессиональное оборудование (форматно-раскроечный станок) на котором производится раскрой в мебельных цехах, стоит около миллиона рублей, что не всем по карману, да и площадь для его размещения должна быть чуть больше, чем стандартные 18 кв. метров. Особенностью таких станков является наличие двух пильных дисков (первый маленький подрезной и второй основной, следующий точно за ним). Чем же можно заменить такой станок в условиях любительской мастерской?

Наиболее оптимальной, на мой взгляд, заменой является погружная циркулярная пила в комплекте с направляющей шиной. Вот о ней мы сегодня и поговорим.

Лично я пользуюсь погружной пилой Elitech – это отечественная бюджетная модель, которая, несмотря на простоту, позволяет добиваться неплохих результатов.

Профессиональные модели (например, пилы Festool, пилят еще лучше, но и стоят в 5 раз больше).

Итак, чем же погружная циркулярная пила отличается от обычной? Во-первых – своей подпружиненной рабочей частью с ограничителем глубины. За счет этого очень легко выставлять и изменять глубину реза, вдобавок «голова» возвращается в исходное положение самостоятельно при отсутствии нажима оператора. Во-вторых – это обязательные пазы на подошве для интеграции с направляющей шиной. В-третьих – жесткая конструкция, исключающая люфты (рез проходит строго по одному месту).

Сама шина оснащается противоскольной лентой (как правило, это лента из жесткой резины - черная полоса справа)

Лента прижимает ламинат, не давая его кусочкам отрываться в местах выхода зубьев пильного диска. Так же шина имеет пазы для фиксации на заготовки струбцинами и ленты для более легкого скольжения (красные полоски).

Кстати, пила Festool оснащена противоскольными вкладышами и с противоположной от шины стороны, что делает рез чистым с обеих сторон от диска.

Сам шина жестко крепится на заготовке и не сдвигается. Фиксация осуществляется специальными струбцинами (их форма несколько отличается от стандартных F-образных. Цена, кстати, тоже).

Все эти особенности позволяют пилить в «два прохода». Первый – не глубокий срезает верхний слой ламината. Второй – сквозной пилит на всю глубину. При этом в месте выхода зуба из заготовки материала уже нет, поэтому и вырывать нечего, соответственно, сколы не образуются. Все это в теории. Рассмотрим, как это все осуществляется на практике.

Разметка вполне традиционна. С помощью рулетки отмечаем точки начала и конца реза (можно воспользоваться столярным угольником).

Проводим разметочную линию, соединив данные риски.

По линии выставляем направляющую шину, чтобы край противоскольной ленты совмещался с разметкой.

Обратите внимание, что шина лежит на детали, которая должна остаться (на ней сколов не будет – поможет лента на шине). На сводобновисящем куске они возможны из-за отсутствия вкладыша на самой пиле.

Можно, конечно, пилить, уложив лист ЛДСП на верстак, но при этом повреждается поверхность верстака и надо использовать сменные столешницы (я так не делаю, хотя с большими кусками это может быть единственно верной методой).

Шина крепится на заготовке парой F-образных струбцин, заведенных в специальные пазы на шине.

Берем в руки пилу и на регуляторе глубины выставляем 11-12 мм, что соответствует 5-6 мм глубины реза (сама шина «съедает» около 5 мм).

Ставим пилу на шину, совмещая пазы на подошве с выступами на шине.

Проводим первый неглубокий рез. На фото видно, что небольшое количество сколов на неприкрытой лентой части заготовки имеется.

И еще одно фото с другого ракурса.

И крупный план

Меняем глубину на 35-40 мм и делаем второй сквозной рез, не меняя положения шины.

Сняв шину, мы видим достаточно аккуратный пропил, который не требует дополнительной обработки.

Отдельно сфотографировал деталь после удаления шины сверху

И с нижней стороны.

Кстати, снизу рез традиционно более «чистый» ведь в этом месте зубья диска лишь врезаются в материал, вырывают его они на выходе.

Еще отмечу один немаловажный факт. Работать следует острыми дисками. Диск, использованный в данном уроке, уже прилично «подустал» и требует правки. Думаю, что с нулевым диском, сколов бы не был вовсе.

Кроме остроты зубьев, на качество реза сильно влияет и сам раскраиваемый материал. Есть более колкие покрытия и более прочные покрытия. В данном примере использовались плиты 16 мм ЛДСП Lamarty – одни из лучших отечественных плит. ЛДСП Egger или Кроношпан значительно больше подвержены скалыванию, и такого результата у меня бы с этим диском, скорее всего, не получилось.

Все эти моменты приходят с опытом, дело за малым – развестись на покупку данного девайса.

В принципе, можно кроить в «два прохода» и обычными циркулярками с самодельными направляющими шинами, главное, чтобы подошва не болталась, но делать это менее удобно, чем погружными пилами, в первую очередь из-за неудобства перестановки глубины пиления.

Вот, собрал достаточное количество материала и решил накатать еще одну аналитическую записку. На этот раз тема - пиление ЛДСП без сколов .

Бытует достаточно справедливое мнение, что чисто пилить ЛДСП можно только на профессиональном оборудовании (то есть форматно-раскроечном станке).

Вся изюминка этого станка в том, что в нем имеется два пильных диска, расположенных строго на одной оси. Первый подрезает ЛДСП, второй же режет его насквозь.

Стоимость этого агрегата около 700 000 - 1 000 000 рублей (конечно, есть и дороже))). ДЛЯ ЛЮБИТЕЛЯ НЕ ОЧЕНЬ ПРИЕМЛЕМО.

Неплохой способ для того, чтобы подрезать неправильно размеченные детали, но весь шкаф таким образом не напилишь. Сколы, конечно, присутствуют, но в количестве, вполне соотносимым с форматником (он тоже, по секрету, оставляет небольшое кол-во мелких сколов). Много мороки с разметкой. Можно делать только прямолинейные резы.

Способ 5 - Фрезер

Обеспечивает максимально чистый край заготовки качество ничуть не отличается от форматника, нередко, даже лучше.

При нем сначала пилим заготовку лобзиком, отступая от разметочной линии 2-3 мм, а потом выравниваем линию по шаблону (я обычно использую второй кусок ЛДСП, напиленный на форматнике, подходящего размера). должна быть копировальной, то есть, с подшипником.

Очень чистый рез. Возможность проведения криволинейных резов, то есть изготовления множества , в том числе, и нескольких совершенно одинаковых. Минусы - много мороки: необходимость точной разметки, предварительного подпиливания заготовок, выставление шаблона или шины под фрезер, то есть, для массового применения не очень пригоден.

Сегодня рассмотрим способ чистового раскроя ЛДСП без использования форматно-раскроечного станка. Данный способ отлично подходит для небольших мастерских и с успехом применяется Сергеем Новиковым, который и предоставил нам этот фото-отчет.

Речь пойдет об использовании для распила ЛДСП погружной пилы Festool TS 55 EBQ с шиной (линейкой). Пила обладает интеллектуальной начинкой, позволяющей изменять скорость вращения диска, в зависимости от нагрузки.Для разметки применяется простейший инструмент: столярный угольник, рулетка, а для проведения линий - тонкий маркер и канцелярский нож (для светлых и темных декоров).

Инструмент обладает достаточно высокой точностью (то есть, рез проходит строго параллельно краю шины).

Методика раскроя в принципе, аналогична рассмотренной мной для своей . То есть, пиление в два прохода. Сначала не глубоко (2-3 мм) подрезаем верхний слой ламината, а потом вторым проходом режем на всю глубину листа.

В моей пиле такие резы не всегда получаются идеально чистыми. Особенностью же Festool является использование сменного противоскольного вкладыша , который дополняет противоскольную ленту на шине.

Эти противоскольные элементы являются, как и диски, расходными материалами. Только кратность их использования значительно меньше. По сути, они одноразовые. Конечно, производитель рекомендует их менять после каждого использования, но и тут наши Кулибины нашлись, как сэкономить. О т использованной противоскольной ленты (которая снимается с шины) отрезаются кусочки и лепятся на двусторонний скотч на место вкладыша.

О т использованной противоскольной ленты (которая снимается с шины) отрезаются кусочки и лепятся на двусторонний скотч на место вкладыша.

Рез получается очень чистым. для примера специально взято ЛДСП темного цвета, на котором хорошо видны сколы. Раскрой одного листа, когда набьешь руку, занимает 30-45 минут, что, конечно, дольше, чем форматником. Но, в принципе, не так уж и долго.

Многие хозяева задаются вопросом, какое оборудование требуется для качественного изготовления корпусной мебели. Специалисты утверждают, что это форматно-раскроечные станки, которые в народе называют станками круглопильными форматными или круглопильными с кареткой. Каждый хозяин может собрать такой аппарат собственноручно.

Назначение форматно-раскроечного станка

Форматно-раскроечное оборудование предназначается для поперечного, продольного раскроя пиломатериалов и раскроя под определенным углом, форматной обрезки и раскроя щитовых заготовок, включая и удаление свесов после проведения их облицовывания, а также с целью раскроя на заготовки заданного размера полноформатных плит.

Форматно-раскроечное оборудование, что используется при производстве корпусной мебели, позволяет выпускать готовую продукцию высокого качества. Функция этих станков кроется в задаче базовых параметров деталям мебели для проведения последующей обработки. Подобные станки предназначены для поштучного и пакетного раскроя заготовок.

Фабричные и самодельные форматно-раскроечные станки работают с разными материалами: различными породами древесины, фанерой любой толщины, панелями МДФ, ДСП, ДВП, в том числе композиционными листовыми материалами, облицованными пластиком, ламинированными бумажными и пленочными материалами, шпоном и меламином. Данное оборудование, как правило, используется для раскроя материала, который имеет точные геометрические размеры.

Форматно-раскроечные станки используются на мелкосерийных производствах, средне- и крупно-масштабных мебельных фабриках, а также в небольших столярных мастерских. Возможность предварительной подрезки заготовок отдельной пилой непосредственно под зоной совершения пропила позволяет раскраивать облицованные натуральным или искусственным материалом заготовки без возникновения сколов облицовки.

Конструкция форматно-раскроечного станка

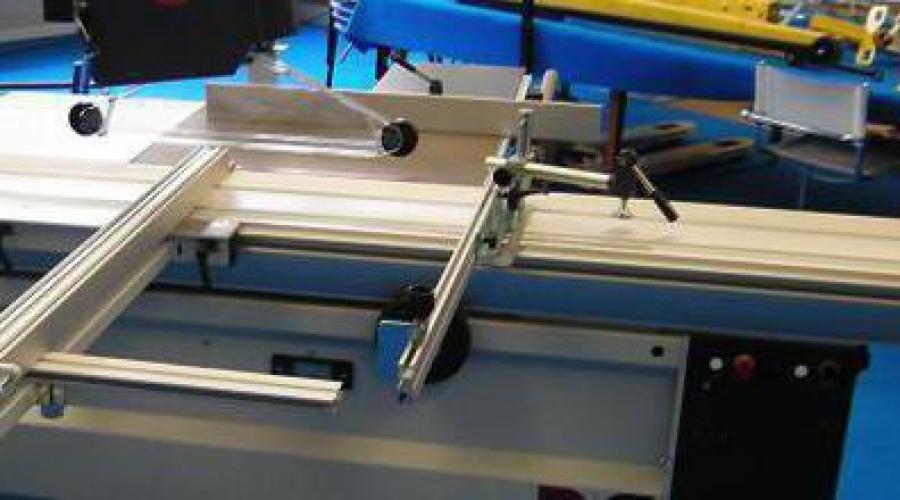

Конструктивно форматно-раскроечные станки состоят из таких элементов: станины, рабочего неподвижного рабочего стола и подвижного дополнительного стола (каретка, тележка, опорная рама, сепаратор, линейка), пильного узла, состоящего из 2 пильных дисков, направляющих,

Пильной узел

Сварная конструкция форматно-раскроечного станка гарантирует высокий уровень устойчивости и отсутствие при пилении вибрации. При раскрое облицованных плит главной проблемой является образование на облицовке сколов в той области, где зуб пильного диска выходит. Чтобы справиться с этой проблемой, в чертежах форматно-раскроечных станков предусмотрен пильный узел с двумя пильными дисками.

Пильный агрегат представляет из себя цельный узел, что отлит из чугуна. Установлены на его корпусе два электродвигателя, которые вращают при помощи ременной передачи подрезной и основной пильные диски. Подрезной диск находится ближе к заготовке, его размер доходит до 120 миллиметров, а в попутном направлении частота вращения достигает 8000 оборотов в минуту.

Этот диск и требуется для пропила слоя облицовки с той стороны, где выходят зубки основного диска, который вращается во встречном направлении к заготовкам и выполняет основной пропил в плите, как показано на видео о форматно-раскроечном станке. Подобная конструкция позволяет получить ровный и чистый пропил, который не испорчен задирами и сколами.

На некоторых видах станков устанавливают пильный узел при помощи специальных поворотных секторов, который может перестраиваться на распил под углом. При этом соотношение подрезного и основного пильных дисков не нарушается. Пильный агрегат может устанавливаться на рабочем столе или на станине.

Основанная пила

В форматно-раскроечных станках частота вращения главной пилы колеблется в пределах 4 - 6 тысяч оборотов в минуту. Плавная регулировка скорости позволяет быстрее производить настройку форматно-раскроечного станка и точно подбирать режимы работы для разных распиливаемых материалов. Как правило, мощность привода пилы составляет 3−5,5 киловатт. Помните, что не всегда уместна высокая потребляемая мощность, которая обычно характерна для технологического процесса, в котором проводиться пиление пакета листов или раскраиваются твердые сортов древесины.

Высоту пропила или положения основной пилы в форматно-раскроечных станках устанавливают посредством вертикального передвижения пильного агрегата. При этом применяются два метода: по вертикальным направляющим и за посредством качания вокруг горизонтальной оси.

Максимальная высота, на которую пила поднимается относительно стола, должна указываться в технических характеристиках агрегата.

Традиционно она достигает 80 - 130 миллиметров. При наклоне пилы этот показатель соответственно уменьшается. В некоторых моделях предусмотрен автоматический подъем и опускание пилы, работающий от электропривода, иногда с даже заданием высоты с помощью пульта управления.

Пилы форматно-раскроечного станка имеют, как правило, наклон до 45 градусов, как на фото форматно-раскроечных станков. При этом будет наклоняться весь пильный агрегат. Горизонтальная ось поворота станка благодаря наличию специальных цапф проходит по линии пересечения плоскости неподвижного стола и основной пилы, что исключает в прорези стола заклинивание пилы. Такая функция является необходимой при изготовлении элементов корпусной мебели.

Подвижный и неподвижный стол

Основной неподвижный стол, что отлит из чугуна, имеет верхнюю фрезерованную поверхность, размеры которой можно корректировать при помощи дополнительной установки на нем столов удлинения и расширения и параллельной упорной линейки, которая способна перемещаться.

Подвижный стол состоит конструктивно из каретки, которая изготовлена из многокамерного алюминиевого профиля, опорной рамы, угловой упорной линейки, что имеет откидывающиеся упоры и телескопическим удлинением, опорной рамы и её поддержки. Каретка благодаря собственной конструкции является устойчивой к нагрузкам на изгибание и скручивание.

Чаще всего в мебельном производстве используются форматно-раскроечные станки с длиной каретки приблизительно 3200 миллиметров. Это самое приемлемое решение для аппаратов с подвижной кареткой, потому что оно соответствует большинству габаритов плит, которые используются предприятиями.

Не стоит гнаться за высокими ценами форматно-раскроечных станков, полагая, что они работают качественнее. Помните, что всегда самая большая длина реза будет меньшей хода каретки, если имеется подрезная пила. Для полного прохождения зоны пиления заготовкой требуется дополнительно 200−300 миллиметров.

Для перемещения заготовки используется роликовая тележка, что передвигается по стальным направляющим, и сепаратор с шариками или роликами, которые перемещаются между V-образными стальными направляющими. Для регулировки подвижного относительно плоскости основного стола или пилы в конструкции форматно-раскроечных станков, как правило, предусматриваются соответствующие компенсаторы или регуляторы.

Направляющие и каретки

Подвижный стол форматно-раскроечных станков выполняет функцию базирующей поверхности, предназначенной для укладки раскраиваемых плит, он должен выдерживать вес материала. Нагрузку воспринимает сама каретка и ее направляющие. Если они недостаточно жесткие, на направляющие каретки будут воздействовать не только вертикальные нагрузки, но также крутящий момент.

Из-за существенной длины рычага приложения нагрузки в местах контакта роликов или шариков в линейных направляющих доходит до максимального значения. Поэтому используются в станках с кареткой специальные направляющие, которые обеспечивают легкость ее перемещения и исключают возникновение в них зазоров, что напрямую влияют на точность обработки раскраиваемой заготовки.

В различных станках разных изготовителей используются направляющие разной конструкции с применением роликов, шариков и их комбинаций. Наиболее распространенной конструкцией, не зависимо от стоимости форматно-раскроечного станка, является алюминиевая каретка, которая перемещается по стальным направляющим на линейных шарикоподшипниках.

Направляющие зачастую выполняются в виде стальных полос, которые встроены в алюминиевый корпус каретки таким способом, что образуются для размещения шариков два «канала». Подобная «призматическая» схема способна воспринимать нагрузки в любом направлении. Для возрастания срока службы накладки до установки конструкцию подвергают термическому упрочнению. И анодированию, что предотвращает возникновение на обрабатываемой заготовке полос от загрязнения алюминием.

Существуют и направляющие, в которых шарики являются не стальными, а пластиковыми, жесткость которых достигается с помощью использования алюминиевого профиля с большим количеством внутренних ребер. В некоторых направляющих имеются встроенные компенсаторы износа, но этот узел обычно ремонту в домашних условиях не подлежит.

Дополнительные опции

Многие форматно-раскроечные станки оснащаются цифровыми указателями положения упоров и линеек, которые установлены непосредственно на них. Имеются и станки, в которых текущее положение линейки или упора задается на экране монитора с помощью пульта управления, а затем подобные устройства перемещаются в заданное положение автоматически путем индивидуального электропривода.

На форматно-раскроечном оборудовании в качестве обычной или дополнительной комплектации могут применяться:

- система электроторможения основного пильного диска,

- регулировка скорости движения основного пильного диска,

- система автоматической смазки и регулировки угла пильного узла,

- электромеханические приводы,

- электрические двигатели с увеличенной мощностью,

- верхняя защита пильных дисков, что оснащена патрубком для отвода опилок,

- пневматические или эксцентриковые прижимы для удерживания заготовок,

- дополнительная опорная рама,

- поворотная линейка для раскроя заготовок и плит под непрямым углом,

- двойной угловой упор,

- датчик вибрации,

- система защиты от попадания стружки и пыли.

Изготовление форматно-раскроечного станка

Если вы планируете заняться изготовлением корпусной мебели, то вам стоит поинтересоваться, как сделать форматно-раскроечный станок. Проще простого его принцип работы, но цена форматно-раскроечного станка заводского изготовления достаточно приличная. Не каждый частный хозяин может себе позволить купить такое оборудование. А вот собрать станок своими руками по силам каждому человеку, который способен обращаться с инструментами и хоть немного знаком с техникой.

В процессе работы вам понадобятся: металлические трубы, швеллеры и металлические уголки, два электрических двигателя, основной пыльный и подрезной диск, валы от сельскохозяйственной техники, крепежные детали (гайки и болты), набор инструментов по металлу, сварочный аппарат.

Для начала вам необходимо изготовить прочную стальную станину для форматно-раскроечного станка, используя металлические швеллеры. Габариты заготовок для основания должны быть следующими: длина станка 6500-6700 миллиметров, ширина 2500 миллиметров, высота 800-1100 миллиметров. Затем сконструируйте основную и напольную направляющую станка и на станине укрепите их. Для изготовления направляющих принято использовать трубу, что имеет размеры 60 на 5 на 6500 миллиметров.

Подвижный рабочий стол нужно сделать перемещающимся по направляющей, потому что стол во время работы будет совершать подачу листа. Предусмотрите длину линии реза на уровне 3000-3200 миллиметров. При желании можно увеличить или уменьшить данный параметр, для этого нужно только изменить длину направляющих.

На станок навесьте две пилы - подрезную и основную. Пилы следует устанавливать на пильном блоке, они вращаются друг другу навстречу и в движение приводятся двумя асинхронными двигателями. В обязательном порядке предусмотрите возможность наклона для блока под острым углом до 45 градусов. Снабдите для этого пильный блок специальным поворотным механизмом.

К выбору двигателей отнеситесь внимательно, ведь они приводят в движение пилы. Мощность мотора должна составлять не меньше 2,9 кВт. Двигатели должны вращать основную пилу со скоростью порядка 5000 оборотов, а подрезную - 8000 оборотов в минуту. В конструкции станка используйте пильные диски диаметром 250 миллиметров, что позволяет совершать раскройку ламинированных древесно-стружечных плит и обрезку листов.

Для безопасного использования форматно-раскроечных станков своими руками в производственном помещении предусмотрите хорошую вытяжную вентиляцию, потому что частицы древесины способны воспламениться от самой маленькой искры, возникающей при работе двигателей. Учитывая большую скорость движения пильных дисков, рекомендуется соблюдать при работе на станке повышенную осторожность, так как диски, которые вращаются на большой скорости, могут нанести травмы работнику, вплоть до потери кисти руки и всей конечности.

После изготовления форматно-раскроечного станка в домашних условиях можно приступать к непосредственной обработке материала. Листы обычно имеют большие габариты, поэтому перед установкой листа в механизм стоит провести первоначальные разметки в местах, где будут проделаны разрезы. Размер заготовки при этом должен быть больше хотя бы на 7 - 8 миллиметров с каждой стороны. После создания небольшой стопки заготовок с разметками, можно заниматься раскройкой и обрезкой материала.