Piec próżniowy: łukowy, indukcyjny, termiczny piec próżniowy, a także piec wodorowy. Przemysłowy indukcyjny piec do topienia próżniowego

Przeczytaj także

Obudowa komory próżniowej pieca indukcyjnego: dwuwarstwowa chłodzona wodą, wykonana ze specjalnej stali SUS304. Uszczelnienie próżniowe zapewnia pierścień w kształcie „O”. Obudowa wyposażona jest w system chłodzenia wodą (zapobiega starzeniu się „O-ringu”). Rurociąg łączący system próżniowy znajduje się na korpusie komory próżniowej. Wewnątrz paleniska znajduje się platforma lub otwór do zasypywania. Podczas odlewania piec obracany jest za pomocą napędu umieszczonego na zewnątrz komory.

Induktor pieca próżniowego wykonany jest z wysokiej jakości miedzi elektrycznej beztlenowej TU1 o przekroju kwadratowym, chłodzony wodą. Używana cewka indukcyjna Niemiecka firma Leybolda.

Pokrywa pieca indukcyjnego próżniowego: dwuwarstwowa chłodzona wodą, wewnętrzna ściana wykonane ze specjalnej stali SUS304. Pokrywa pieca wyposażona jest w chłodnicę wodną, wziernik i blokadę.

Piec wyposażony jest w wydajny tyrystorowy przekształtnik mocy średniej częstotliwości, zaprojektowany w oparciu o tyrystory nowej generacji, szybkie czujniki prądu i napięcia, zapewniające wysoką niezawodność, odporność na zakłócenia i wszechstronność.

Układ chłodzenia wodą pieca próżniowego dzieli się na trzy części: układ chłodzenia przetwornicy średniej częstotliwości, układ chłodzenia korpusu pieca, wzbudnik i układ próżniowy.

Układ próżniowy składa się zazwyczaj z pompy mechanicznej z elektromagnetycznym pneumatycznym zaworem różnicowym ciśnienia (zapobiega wyciekaniu oleju z pompy próżniowej), pompy Rootsa, pompy ładującej, zaworów pneumatycznych, zaworu zasilania powietrzem, zaworu spustowego powietrza, przewodu podciśnieniowego, i rury faliste.

Poziom podciśnienia mierzy się za pomocą cyfrowego wakuometru kombinowanego. Zaawansowane czujniki rozprężenia helu służą do pomiaru współczynnika wzrostu ciśnienia, co gwarantuje niezawodność i dokładność wskaźników technicznych.

Służy do łączenia pomp i rurociągów podciśnieniowych szybkie połączenie metal rury faliste(zmniejsza wibracje). Poziom podciśnienia mierzy się za pomocą cyfrowego wakuometru.

MAGMATEX wykorzystuje zaawansowane czujniki rozprężenia helu do pomiaru współczynnika wzrostu ciśnienia, co gwarantuje niezawodność i dokładność wskaźników technicznych.

Próżnia piece indukcyjne(VIP) ze względu na tryb pracy dzielą się na piece wsadowe i półciągłe.

Piece wsadowe mają tylko jedną komorę – komorę topienia i zalewania. Po każdym topieniu i zalewaniu form, w określonej komorze następuje rozhermetyzowanie; usuń z niego wypełniony formularz; oczyścić i napełnić tygiel; ładunek jest do niego ponownie ładowany; umieść pustą formę w komorze; zamknij aparat; zostaje z niego wypompowane powietrze i powstaje nowy stop.

Piece próżniowe półciągłe posiadają oprócz komory topienia i zalewania dodatkowe komory – co najmniej jedną pionową i jedną lub dwie poziome. Każda z dodatkowych komór jest połączona jednym końcem z komorą topienia i zalewania (MPC), a drugi koniec jest wolny. Dodatkowe komory odizolowane są od komory topienia i zalewania (w miejscach połączeń) za pomocą uszczelek próżniowych. Podobne żaluzje otwierają lub zamykają wolne końce komór. W półciągłym VIP, załadunek wsadu do tygla i jego topienie, dozowanie i wszelkiego rodzaju wykańczanie ciekłego metalu, dostarczanie pustych form (lub form), ich zalewanie, zestalanie ciekłego metalu, usuwanie wypełnionego formy - wszystkie te operacje technologiczne wykonywane są bez przerywania próżni w uszczelnionym zaworze.

W oparciu o metodę spuszczania ciekłego metalu z tygla do formy lub formy wyróżnia się VIP-y:

a) z całym SCP przechylonym wraz z tyglem i wylaną formą, zawieszonymi na zawiasach do obudowy tej komory;

b) tylko tygiel jest pochylony wewnątrz PZK, a wylewana forma jest osadzona nieruchomo na jakimś wsporniku wewnątrz komory.

Piece próżniowe o pracy półciągłej obejmują piece VIAM - 100, VIAM - 24, ISV - 0,6, ULVAK, KONSARK itp.

Piec VIAM-100 PZK ma kształt cylindryczny i jest umieszczony poziomo. Mniej więcej pośrodku komory znajduje się tygiel (z induktorem), który podczas spuszczania ciekłego metalu przechyla się wzdłuż osi uszczelki. Poniżej tygla znajduje się stół rolkowy (z rolkami talerzowymi), na którym podczas zalewania umieszczane są formy. W górnej części obudowy SCP zainstalowana jest pionowa cylindryczna komora, przez którą wsad ładowany jest do tygla bez rozszczelnienia przestrzeni roboczej topienia pieca. Oś pionowej komory ładunkowej pokrywa się z osią symetrii tygla.

Przed rozpoczęciem kolejnego cyklu piekarnika

VIAM – 100 należy: tygiel należy sprawdzić, oczyścić i naprawić (jeśli to konieczne); Zamknąć SCP ze wszystkich stron uszczelkami próżniowymi (tj. odizolować go od wszystkich pozostałych komór) i wypompować z niego powietrze do ciśnienia resztkowego mm Hg. Sztuka.; rozhermetyzować komorę górną i boczną, tj. otworzyć zewnętrzne uszczelnienia próżniowe. Ściśle rzecz biorąc, wymienione operacje są wykonywane przed rozpoczęciem pierwszego topienia. Jeśli piec pracuje w trybie ciągłym (np. na dwie zmiany), to PZK oczywiście nie ulega rozhermetyzowaniu, a wsad ładowany jest do tygla natychmiast po spuszczeniu poprzedniej dawki ciekłego metalu.

Następnie, aby wznowić nowy cykl topienia należy: pobrać dawkę składników wsadu do specjalnego kosza załadowczego, umieścić go w komorze załadowczej i zamknąć komorę zewnętrzną uszczelką próżniową; wypompować powietrze z komory ładowania do ciśnienia resztkowego równego ciśnieniu w zaworze odcinającym; otworzyć wewnętrzne uszczelnienie próżniowe pomiędzy tymi komorami, wyładować mieszaninę z kosza do tygla; podnieść pusty kosz do komory wsadowej i zamknąć wewnętrzne uszczelnienie próżniowe; nawiew powietrza (at ciśnienie atmosferyczne) do komory ładunkowej; otworzyć zewnętrzną uszczelkę próżniową; pobrać dawkę składników wsadu do kosza załadunkowego itp.; rozpocząć topienie ładunku w tyglu.

Piec VIAM-100 posiada także dwie dodatkowe, poziome komory cylindryczne. Komory te znajdują się po bokach (lewej i prawej) centralnej osłony ochronnej i są z nią połączone końcami roboczymi. Jak wspomniano powyżej, każda komora boczna na obu końcach (robocza i wolna) jest zamykana lub otwierana za pomocą żaluzji próżniowych. W dolnej części komór znajdują się przenośniki rolkowe z rolkami talerzowymi umieszczonymi na tym samym poziomie co rolki w zaworze odcinającym. Przez jedną z bocznych komór (na przykład prawą) puste formy podawane są do komory topienia w celu zalewania. Nazwijmy prawą komorę komorą bagażnika. Przez drugą (po lewej) są one usuwane po ich napełnieniu. Nazwijmy lewą komorę komorą rozładunkową. Kolejność podawania pustych form po zakończeniu topienia jest następująca: formy do zalewania należy ustawić na pomocniczym samotoku rolkowym (przed prawą komorą) tak, aby misy zalewowe o różnych kształtach znajdowały się w tej samej płaszczyźnie poziomej, najwygodniejszy do nalewania z tygla; formy wsunąć na stół rolkowy znajdujący się w prawej komorze i zamknąć zewnętrzną uszczelką próżniową; wypompować powietrze z komory załadunkowej (prawej) do ciśnienia resztkowego równego ciśnieniu w zaworze odcinającym; otworzyć uszczelkę próżniową pomiędzy tymi komorami, poddać (kolejno) pierwszą, drugą i pozostałe formy do zalewania, ustawiając każdą z nich tak, aby miska zalewowa znajdowała się pod krawędzią tygla, i wypełnić formy (ilość form zależy od od zawartości metalu i gabarytów); zamknąć uszczelnienie próżniowe pomiędzy komorami topienia, zalewania i załadunku; doprowadź powietrze do komory załadunkowej (pod ciśnieniem atmosferycznym), otwórz zewnętrzną uszczelkę próżniową i przygotuj się na kolejny napływ form.

Lewą komorę boczną wykorzystuje się w następujący sposób: zamknąć wolny koniec zewnętrzną uszczelką próżniową (koniec roboczy został zamknięty uszczelką próżniową wcześniej przed rozpoczęciem topienia): wypompować powietrze z komory tłocznej (lewej) do ciśnienia resztkowego równe ciśnieniu w zaworze odcinającym; otworzyć zasłonę próżniową pomiędzy tymi komorami, przesunąć zalane formy z topialni do lewej komory i zamknąć zasłonę próżniową, utrzymując „podciśnienie” na zaworze odcinającym; doprowadź powietrze (pod ciśnieniem atmosferycznym) do komory rozładowczej, otwórz zewnętrzną zasłonę próżniową i rozwałkuj wypełnione formy na pomocniczy przenośnik rolkowy zlokalizowany za lewą komorą. Kolejność i czas pracy wszystkich komór musi być tak skoordynowany, aby przestój pieca był minimalny. W przypadku stosowania form ceramicznych łupinowych otrzymywanych metodą odlewania metodą traconego czasu, czas pomiędzy wyjęciem tych form z pieca kalcynacyjnego a zalaniem nie powinien przekraczać 15 minut.

Piec VIAM-100 może współpracować z jedną komorą boczną, np. prawą, wykorzystując ją zarówno do załadunku pustych form, jak i do rozładunku wypełnionych. Kolejność zamykania i otwierania zaworów podciśnieniowych, pompowania lub dostarczania powietrza do komory bocznej itp. zależy od celu, w jakim jest ono wykorzystywane na danym etapie pracy pieca.

Piec próżniowy VIAM-24 składa się z trzech głównych komór: topienia i zalewania, zasypu oraz podawania i dozowania form odlewniczych.

Zawór szybko zamykający ma kształt cylindryczny, jest usytuowana poziomo i zamknięta jest na końcach kulistymi dnami, z których przednia otwiera się jak drzwi, a tylna odsuwa się wzdłuż osi komory. Na środku komory znajduje się tygiel (z induktorem) przymocowany do tylnego dna, więc jeśli przesuniesz dno, tygiel zostanie usunięty z SCP i za pomocą np. narzędzia warsztatowego suwnica tygiel lub induktor można naprawić lub wymienić. Podczas spuszczania ciekłego metalu tygiel przechyla się w płaszczyźnie prostopadłej do osi jego komory. Pod tyglem znajduje się przenośnik rolkowy z rolkami talerzowymi służącymi do ustawiania form podczas zalewania.

Komora wsadowa wykonana jest w formie walca, umieszczona jest pionowo na obudowie PZK, współosiowo z tyglem i jest odizolowana od przestrzeni topienia uszczelką próżniową. Załadunek wsadu przez tę komorę odbywa się analogicznie jak w piecu VIAM-100.

Jedyna komora boczna ma kształt cylindryczny, jest usytuowana poziomo, a jej koniec roboczy jest połączony z zaworem szybko zamykającym poprzez uszczelkę próżniową. Taka przesłona zamyka i otwiera wolny koniec komory bocznej. Wewnątrz komory znajduje się przenośnik rolkowy z rolkami talerzowymi. Kolejność podawania pustych form z tej komory do napełniania i przyjmowania form napełnionych jest taka sama jak w podobnych komorach pieca VIAM-100. Przed komorą zamontowany jest także pomocniczy przenośnik rolkowy do form pustych i wypełnionych.

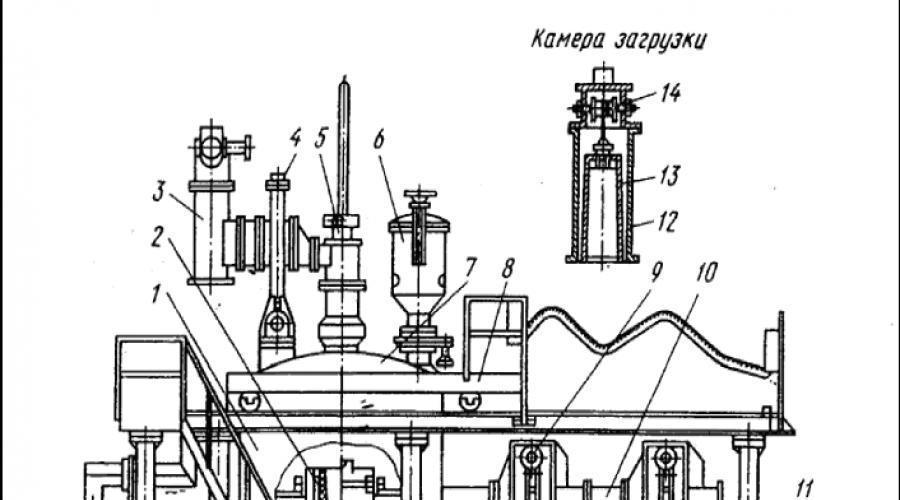

Na ryc. Na rysunku 1.5 przedstawiono urządzenie z półciągłą próżnią ITP typu ISV - 0,6 do odlewania wlewków ze stopów żaroodpornych i stali specjalnych.

Obsługa pieca ISV - 0,6 odbywa się w następujący sposób: Zawór szybkozamykający 1 pieca zamykany jest od góry pokrywą 7 umieszczoną na samojezdnym wózku pomostowym 8 z napędem elektrycznym. Wózek z pokrywą przesuwa się po szynach w prawo (zgodnie z rys. 1.5), zawór odcinający otwiera się, zapewniając swobodny dostęp w celu czyszczenia, naprawy i wymiany tygla 3.

Ryż. 1,5. Próżnia ITP typu ISV – 0,6

półciągłe:

1 – komora topienia i zalewania; 2 – tygiel do topienia; 3 – komora ładowania wsadu do tygla; 4 – kolumna obrotowa; 5 – urządzenie do pobierania próbek płynu i pomiaru jego temperatury; 6 – dozownik; 7 – pokrywa komory topienia i zalewania; 8 – czterokołowy wózek z własnym napędem; 9 – uszczelka próżniowa; 10 – komora załadunku i rozładunku form (tj. form odlewniczych);

11 – wózek do podawania form (form) do komór załadunkowych i roztapialno-wlewowych oraz wyjmowania z nich napełnionych form; 12 – obudowa komory ładunkowej; 13 – kosz za wpłatę;

14 – wyciągarka do opuszczania i podnoszenia kosza za wsad

Ładunek ładowany jest do tygla za pomocą komory wsadowej 3, którą stanowi cylindryczna obudowa 12, wewnątrz której zawieszony jest na linie kosz 13 na wsad. Kosz z załadowanym wsadem opuszcza się do tygla za pomocą wciągarki 14, po czym otwiera się dno kosza i wsad zostaje wsypany do tygla. Komora ładunkowa 3 jest zamontowana na obrotowej kolumnie 4, co umożliwia przesunięcie komory 3 na bok dla wygody załadunku kosza 13 z nową porcją ładunku. Komora 3 oddzielona jest od zaworu odcinającego próżniową żaluzją technologiczną i połączona z układem próżniowym. Umożliwia to załadowanie wsadu do tygla bez przerywania próżni w uszczelnionym zaworze.

Dozownik 6 przeznaczony jest do wprowadzania do tygla różnych dodatków stałych w trakcie topienia. Komora dozownika składa się z kilku sekcji, do których ładowane są wymagane materiały wypełniające. Z dozownika do tygla przenoszone są za pomocą specjalnej kadzi obrotowej z uchylnym dnem. Podobnie jak komora załadowcza 3, dozownik 6 jest oddzielony od SCP uszczelką próżniową.

Do SCP podłączona jest komora zawierająca 10 form. Od warsztatu i sterowni jest oddzielona technologicznymi zaworami próżniowymi 9 i połączona z instalacją próżniową. Dopływ form do komory formy, a następnie do zaworu odcinającego odbywa się na wózku 11. Dzięki temu komora formy z zasuwami próżniowymi pełni funkcję śluzy, zapewniając utrzymanie podciśnienia w zaworze odcinającym zawór podczas wymiany w nim form. Wlewanie ciekłego metalu do form odbywa się poprzez przechylenie tygla za pomocą napędu elektrycznego. Ciśnienie resztkowe w piecu wynosi 0,6 - 0,7 Pa. Piec zasilany jest ze źródła tyrystorowego.

Produkcja i dostawa próżniowych pieców indukcyjnych na terenie Rosji i krajów WNP

Obecnie zapotrzebowanie na stal i stopy specjalistyczne dla przemysłu lotniczego, lotniczego, nuklearnego i energetycznego szybko rośnie. W tych obszarach przemysłu często wymagane są coraz wyższe wartości wytrzymałości, czystości i innych właściwości metalu.

Aby rozwiązać problem poprawy właściwości jakościowych wytapianych metali, firma MetaCube jest gotowa zaoferować technologie oparte na innowacyjnych metodach wytapiania do wytwarzania stali i stopów o specjalnych właściwościach technologicznych. Metody te obejmują topienie indukcyjne w próżni.

Konieczność stworzenia próżniowych pieców indukcyjnych powstała w związku z koniecznością wprowadzenia produkcja przemysłowa metale wysokoreaktywne i ogniotrwałe, takie jak cyrkon, tytan, niob, beryl i molibden, a także tantal, wolfram, uran i wiele innych. Osobliwością takich metali jest to, że intensywnie utleniają się po podgrzaniu na powietrzu, dlatego topienie należy przeprowadzać w próżni.

Cechy próżniowych pieców indukcyjnych

Technologia topienia indukcyjnego próżniowego umożliwia otrzymanie metali o wysokiej czystości w atmosferze beztlenowej. Przy zastosowaniu próżniowych pieców indukcyjnych możliwa jest produkcja stali żaroodpornych, wysokostopowych i stopów precyzyjnych. Również w próżniowych piecach indukcyjnych możliwe jest prowadzenie obróbki cieplnej i topienia metali szlachetnych metale ziem rzadkich, a także topienie wysokiej jakości szkła specjalnego i wykorzystywanie go do otrzymywania monokryształów. We wszystkich przypadkach materiał uzyskany w piecach próżniowych wyróżnia się zwiększoną czystością i minimalną ilością odpadów.

Ważną rolę podczas rafinacji w próżniowym piecu indukcyjnym odgrywa proces odparowania niskotopliwych domieszek – ołowiu, arsenu, cyny i bizmutu. Wysoka jakość próżnię metalu zapewnia się częściowo poprzez oczyszczenie stopu z tych zanieczyszczeń, które występują w bardzo małych ilościach, co uniemożliwia ich oznaczenie nawet zaawansowanymi metodami analitycznymi. Jest to konieczne, gdy wymagania wobec materiału są dość wysokie, a powstały specjalny stop musi spełniać określone właściwości.

Kolejną zaletą pieców próżniowych jest możliwość uzyskania monokrystalicznych i drobnoziarnistych struktur metalowych. W takim przypadku można przewidzieć właściwości powstałego materiału.

| Model | Objętość pieca, kg | moc, kW | Częstotliwość, kHz | Ostateczna zimna próżnia, Pa | Zużycie wody do chłodzenia, m 3 /godz | Napięcie zasilania, V |

|---|---|---|---|---|---|---|

| VPI-10 | 10 | 50 | 2,5 | 6,67×10-3 | 5 | 380 |

| VPI-25 | 25 | 100 | 2,5 | 6,67×10-3 | 5 | 380 |

| VPI-50 | 50 | 100 | 2,5 | 6,67×10-3 | 7 | 380 |

| VPI-150 | 150 | 100 | 2,5 | 6,67×10-3 | 13 | 380 |

Temperatura pracy pieców dochodzi do 2200 stopni.

- Możliwość długiego naświetlania płynny metal w głębokiej próżni;

- Wysoki stopień odgazowania metalu;

- Możliwość doładowania pieca w trakcie procesu topienia;

- Możliwość aktywnego wpływania na intensyfikację procesów odtleniania i rafinacji w dowolnym momencie wytapiania;

- Możliwość skutecznej kontroli i regulacji stanu wytopu poprzez jego temperaturę i skład chemiczny w trakcie całego procesu;

- Szczególna czystość powstałych odlewów ze względu na brak wtrąceń niemetalicznych;

- Możliwość szybkiego nagrzewania (bezpośredniego ogrzewania ze względu na ciepło wytwarzane w stopie), zwiększając w ten sposób wydajność;

- Wysoka jednorodność stopu dzięki aktywnemu mieszaniu metalu;

- Dowolna forma surowców (materiały grudkowate, brykiety, proszek itp.)

- Wysoka wydajność i przyjazność dla środowiska.

Projektowanie pieców próżniowych

to piec wysokiej częstotliwości zbudowany z tygla ogniotrwałego, umieszczonego wewnątrz cewki indukcyjnej, która z kolei umieszczona jest w szczelnej obudowie, z której pompy próżniowe wypompowywane są gazy. Tygiel pieców próżniowych wykonany jest ze sproszkowanych materiałów wysokoognistych poprzez upakowanie w wzbudniku zgodnie z szablonem. Próżniowe piece indukcyjne są urządzeniami zmechanizowanymi. Wylewanie metalu może nastąpić poprzez obrót pieca wewnątrz komory lub poprzez obrót samej komory jako całości. Próżniowy piec do topienia indukcyjnego umożliwia samodzielne wykonanie następujących operacji: regulację temperatury wytopu, zmianę ciśnienia wewnątrz komory, wymieszanie wytopu, a także dodanie do wytopu innych składników.

to piec wysokiej częstotliwości zbudowany z tygla ogniotrwałego, umieszczonego wewnątrz cewki indukcyjnej, która z kolei umieszczona jest w szczelnej obudowie, z której pompy próżniowe wypompowywane są gazy. Tygiel pieców próżniowych wykonany jest ze sproszkowanych materiałów wysokoognistych poprzez upakowanie w wzbudniku zgodnie z szablonem. Próżniowe piece indukcyjne są urządzeniami zmechanizowanymi. Wylewanie metalu może nastąpić poprzez obrót pieca wewnątrz komory lub poprzez obrót samej komory jako całości. Próżniowy piec do topienia indukcyjnego umożliwia samodzielne wykonanie następujących operacji: regulację temperatury wytopu, zmianę ciśnienia wewnątrz komory, wymieszanie wytopu, a także dodanie do wytopu innych składników.

Modułowa zasada budowy pieców próżniowych pozwala uzyskać zwiększoną zwartość pieca, a także możliwość podłączenia dodatkowych modułów - komory do rozładunku, zalewania, a także usuwania powstałych produktów.

Konstrukcja nowoczesnych próżniowych pieców indukcyjnych umożliwia montaż form i wyładunek z nich wlewków bez przerywania próżni w piecu. Próżniowe piece indukcyjne są najczęściej urządzeniami zautomatyzowanymi. Załadunek wsadu, wprowadzanie dodatków i wypełniaczy oraz odlewanie metalu odbywa się za pomocą napędu elektrycznego lub hydraulicznego.

Kupię próżniowy piec indukcyjny w niskiej cenie - Firma MetaCube

Firma MetaCube jest gotowa Ci to zaoferować szeroki wybór próżniowe piece indukcyjne w niskich cenach z dostawą i uruchomieniem na terenie całej Rosji i krajów WNP. Nasza firma posiada duże doświadczenie w dostarczaniu różnego rodzaju sprzętu hutniczego do przedsiębiorstw w Rosji, Kazachstanie, Białorusi i innych krajach WNP.

Firma MetaCube jest gotowa Ci to zaoferować szeroki wybór próżniowe piece indukcyjne w niskich cenach z dostawą i uruchomieniem na terenie całej Rosji i krajów WNP. Nasza firma posiada duże doświadczenie w dostarczaniu różnego rodzaju sprzętu hutniczego do przedsiębiorstw w Rosji, Kazachstanie, Białorusi i innych krajach WNP.

Topienie w próżniowym piecu indukcyjnym pozwala rozwiązać kilka problemów w produkcji złożonych stopów. Po pierwsze, topiąc w próżni, stosując odtlenianie węglem i zwiększając temperaturę, można zniszczyć warstwę tlenkową na powierzchni kąpieli oraz stopić i odlać stopy za pomocą czystego zwierciadła. Po drugie, zapewniona jest stabilność skład chemiczny stopy od ciepła do ciepła, a tym samym stały poziom właściwości mechanicznych. Przykładowo zawartość aluminium i tytanu można kontrolować z dokładnością do ±0,12%, natomiast w wytapianiu otwartym – z dokładnością do 1%.

Po trzecie, po stopieniu w próżni czystość stopów znacznie wzrasta. Na przykład w żaroodpornym stopie niklu R235 (0,15% C; 15,5% Cr; 5,3% Mo; 10% Fe; 2,0% Ti; 3,0% Al) na bazie niklu w porównaniu do topnienia, w powietrzu zawartość tlenu spadła od 0,017 do 0,0025%, azot od 0,004 do 0,002%, wodór od 0,0006 do 0,00005%. W stopie Wespalloy (0,07% C; 0,4% Si; 0,7% Mn; 19% Cr; 14% Co; 4,3% Mo; 3,0% Ti; 1,3% Al; Ni - reszta) zawartość tlenu po topieniu w próżni spadła do 0,0012%; azot do 0,012%, wodór do 0,00025%.

Na ryc. 113 przedstawia wpływ azotu na właściwości żaroodpornego stopu ZhS6K- Jak widać z ryc. Z dla tego stopu konieczne jest uzyskanie optymalnej zawartości azotu. Azot ma oczywiście wpływ modyfikujący na strukturę stopu. Tlen w stopach żaroodpornych ma negatywny wpływ na właściwości żaroodporne, co wyraźnie widać na ryc. 114, na którym przedstawiono zależność czasu niszczenia stopu Udimet-500 pod obciążeniem od stężenia tlenu.

Dodatek REM ma duży wpływ na właściwości stopów Kh20N80 i Kh15N60 wytapianych w VIP. W próżni można znacznie zmniejszyć ilość metali ziem rzadkich. Bardzo dobre wyniki otrzymano przez domieszkowanie stopu 0,10-0,15% ceru i 1,4% krzemu lub 0,05-0,08% ceru i 0,05-0,08% lantanu. Dzięki wzrostowi czystości metalu zawartość azotu wyniosła 0,007%; tlen 0,001%.

Po VIP przeżywalność stopu Kh20N80 wzrosła z 40 do 70 godzin, a dzięki dodatkowemu stopowaniu metali ziem rzadkich w próżni z 70 do 150-250 godzin (96% wszystkich stopów). Żywotność stopu X15N60, mniej stopowego niż X20N80, przekroczyła 100 godzin. Wzrosły także właściwości elektryczne. Zatem dla stopu X20N80 rezystywność elektryczna wzrosła średnio z 1,1 do 1,18 oma mm2/m. Po podgrzaniu w materiale próżniowym zmiana rezystancji elektrycznej o 3-8% następuje w ciągu 200-400 godzin, podczas gdy w konwencjonalnym stopie zajmuje to 40-60 godzin.

Zdaniem autorów tej pracy, pozytywny wpływ Zastosowanie ceru w VIP polega na jego wpływie na powstawanie siarczków. Cer sprzyja usuwaniu siarczków, tworząc mocne, ogniotrwałe siarczki, które unoszą się na powierzchni przed lub na wczesnym etapie krystalizacji. Obecność ceru zmniejsza prawdopodobieństwo tworzenia się siarczków innych pierwiastków, takich jak tytan, jeśli ten ostatni jest zawarty w krystalizacji. metal. Magnez ma podobny wpływ na siarkę.

Podczas wytapiania próżniowego stopów żaroodpornych w piecu indukcyjnym następuje znaczne odparowanie zanieczyszczeń metalami nieżelaznymi. Metoda ta zapewnia jeden z najniższych poziomów tych zanieczyszczeń w porównaniu do innych metod. Zatem w przypadku stali o wysokiej wytrzymałości, według Chuprina, zawartość zanieczyszczeń metalami nieżelaznymi, w zależności od metody wytapiania, charakteryzuje się danymi podanymi w tabeli. 37.

Tablica 37 ZAWARTOŚĆ ZANIECZYSZCZEŃ METALI NIEŻELAZNYCH W STALI WYSOKOŚREDNIEJ

|

topnienie powietrza |

|||||

Wraz ze wzrostem czasu przebywania ciekłego metalu w próżni zmniejsza się zawartość zanieczyszczeń metalami nieżelaznymi właściwości mechaniczne stopy rosną, co widać na ryc. 115.

Jednak zwykła rafinacja metalu z zanieczyszczeń nie zawsze poprawia jego właściwości.

Zatem, według K. Ya Shpunta, w przypadku stopów żaroodpornych, oprócz rafinacji w próżni, bardzo ważne zawiera resztkową zawartość pierwiastków modyfikujących: magnezu i ceru.

W wyniku wytapiania w próżni znacznie zwiększają się właściwości mechaniczne stopów żaroodpornych. Przykładem jest poprawa właściwości stopu żaroodpornego topionego w próżniowym piecu indukcyjnym.

Topienie w próżniowym piecu indukcyjnym zwiększa ciągliwość stopów kobaltu i umożliwia obróbkę stopów zwykle nieodkształcalnych. Poprawiane są właściwości stopów odlewniczych i odlewów precyzyjnych, takich jak łopatki, zawory, wirniki turbin, prowadnice i inne części silników odrzutowych.

Topienie próżniowe umożliwia zwiększenie właściwości mechanicznych stopów żaroodpornych ze względu na złożoność składu, tj. wprowadzenie nowych składników stopowych i zwiększenie zawartości składników wzmacniających. Podczas konwencjonalnego topienia na powietrzu wzrost zawartości tytanu, aluminium, molibdenu lub bardziej złożonego składu prowadzi do zmniejszenia właściwości żaroodpornych.

Zawalić się

Piec indukcyjny to urządzenie piecowe służące do topienia metali nieżelaznych (brąz, aluminium, miedź, złoto i inne) i żelaznych (żeliwo, stal i inne) w wyniku działania induktora. W polu cewki indukcyjnej wytwarza się prąd, który podgrzewa metal i doprowadza go do stanu stopionego.

Najpierw zostanie pod wpływem pola elektromagnetycznego, następnie prądu elektrycznego, a następnie przejdzie przez etap termiczny. Prosty projekt Takie urządzenie kuchenne można montować niezależnie od różnych dostępnych materiałów.

Zasada działania

Ten urządzenie piecowe Jest transformator elektryczny ze zwartym uzwojeniem wtórnym. Zasada działania pieca indukcyjnego jest następująca:

- za pomocą generatora w cewce wytwarzany jest prąd przemienny;

- cewka indukcyjna z kondensatorem tworzy obwód oscylacyjny, jest dostrojony do częstotliwości roboczej;

- w przypadku zastosowania generatora samooscylującego, kondensator jest wyłączony z obwodu urządzenia i w tym przypadku wykorzystywana jest własna pojemność rezerwowa cewki indukcyjnej;

- Pole magnetyczne wytwarzane przez cewkę indukcyjną może istnieć w wolna przestrzeń lub być zamknięty za pomocą indywidualnego rdzenia ferromagnetycznego;

- pole magnetyczne działa na metalowy przedmiot lub ładunek znajdujący się w cewce i tworzy strumień magnetyczny;

- zgodnie z równaniami Maxwella indukuje prąd wtórny w przedmiocie obrabianym;

- z solidnym i masywnym strumień magnetyczny wygenerowany prąd jest zamykany w przedmiocie obrabianym i tworzony jest prąd Foucaulta lub prąd wirowy;

- po utworzeniu takiego prądu obowiązuje prawo Joule'a-Lenza, a wynik uzyskany za pomocą cewki indukcyjnej i pole magnetyczne energia podgrzewa kęs metalu lub ładunek.

Pomimo praca wieloetapowa, urządzenie pieca indukcyjnego może wytworzyć do 100% wydajności w próżni lub powietrzu. Jeśli ośrodek ma przenikalność magnetyczną, wówczas wskaźnik ten wzrośnie; w przypadku ośrodka wykonanego z nieidealnego dielektryka spadnie.

Urządzenie

Piec, o którym mowa, jest rodzajem transformatora, ale nie posiada uzwojenia wtórnego, a jego miejsce zajmuje próbka metalu umieszczona w cewce indukcyjnej. Będzie przewodził prąd, ale dielektryki nie nagrzewają się w tym procesie, pozostają zimne.

Konstrukcja indukcyjnych pieców tyglowych obejmuje induktor, który składa się z kilku zwojów miedziana rura, zwinięty w formie cewki, płyn chłodzący stale porusza się w jego wnętrzu. Cewka indukcyjna zawiera również tygiel, który może być wykonany z grafitu, stali i innych materiałów.

Oprócz induktora piec ma rdzeń magnetyczny i kamień paleniskowy, które są zamknięte w korpusie pieca. Obejmuje:

W modelach pieców duża moc Obudowa wanny jest zwykle dość sztywna, dlatego w takim urządzeniu nie ma ramy. Mocowanie obudowy musi wytrzymywać duże obciążenia przy pochyleniu całego piekarnika. Rama najczęściej wykonywana jest z profilowanych belek wykonanych ze stali.

Tyglowy piec indukcyjny do topienia metalu jest zainstalowany na fundamencie, w którym osadzone są wsporniki, osie mechanizmu przechylania urządzenia opierają się na swoich łożyskach.

Obudowa wanny wykonana jest z metalowe arkusze, do którego przyspawane są usztywnienia zwiększające wytrzymałość.

Obudowa jednostki indukcyjnej służy jako łącznik pomiędzy transformatorem pieca a kamieniem paleniska. Aby zmniejszyć straty prądu, składa się z dwóch połówek, pomiędzy którymi znajduje się uszczelka izolacyjna.

Połówki łączone są za pomocą śrub, podkładek i tulei. Taka obudowa jest odlewana lub spawana; przy wyborze materiału preferowane są stopy niemagnetyczne. Dwukomorowy indukcyjny piec do hutnictwa posiada wspólną obudowę zarówno dla wanny, jak i zespołu indukcyjnego.

W małe piekarniki, w którym nie jest zapewnione chłodzenie wodą, istnieje jednostka wentylacyjna pomaga usunąć nadmiar ciepła z urządzenia. Nawet jeśli zainstalujesz cewkę chłodzoną wodą, musisz przewietrzyć otwór w pobliżu kamienia paleniska, aby się nie przegrzał.

Nowoczesne instalacje piecowe nie tylko posiadają wzbudnik chłodzony wodą, ale także zapewniają chłodzenie wodne osłonki. Na ramie pieca można zamontować wentylatory napędzane silnikiem napędowym. Biorąc pod uwagę znaczną masę takiego urządzenia, urządzenie wentylacyjne zainstalowany w pobliżu pieca. Jeśli piec indukcyjny do produkcji stali jest wyposażony w wyjmowaną wersję jednostek indukcyjnych, wówczas każda z nich jest wyposażona we własny wentylator.

Osobno warto zwrócić uwagę na mechanizm przechylania, który w przypadku małych piekarników wyposażony jest w napęd ręczny, a w przypadku dużych wyposażony jest w napęd hydrauliczny umieszczony na wylewce spustowej. Niezależnie od tego, jaki mechanizm przechyłu zostanie zainstalowany, musi on zapewniać całkowite opróżnienie całej zawartości łazienki.

Obliczanie mocy

Ponieważ indukcyjna metoda topienia stali jest tańsza niż podobne metody oparte na wykorzystaniu oleju opałowego, węgla i innych źródeł energii, obliczenia pieca indukcyjnego rozpoczynają się od obliczenia mocy urządzenia.

Moc pieca indukcyjnego dzieli się na aktywną i użyteczną, każda z nich ma swoją własną formułę.

Jako dane początkowe musisz wiedzieć:

- pojemność pieca, w rozpatrywanym przypadku wynosi 8 ton;

- moc jednostkowa (przyjmuje się jej wartość maksymalną) – 1300 kW;

- częstotliwość prądu – 50 Hz;

- Wydajność pieca wynosi 6 ton na godzinę.

Należy również wziąć pod uwagę topiony metal lub stop: w zależności od stanu jest to cynk. Ten ważny punkt, bilans cieplny topienia żeliwa w piecu indukcyjnym, a także innych stopów, jest inny.

Moc użyteczna przeniesiona na ciekły metal:

- Рpol = Wtheor×t×P,

- Wtheor – specyficzne spożycie energia jest teoretyczna i pokazuje przegrzanie metalu o 1 0 C;

- P – wydajność instalacji pieca, t/h;

- t to temperatura przegrzania stopu lub kęsa metalu w kąpieli piecowej, 0 C

- Rpol = 0,298×800×5,5 = 1430,4 kW.

Czynna moc:

- P = Ppol/Yuterm,

- Rpol – wzięty z poprzedniego wzoru, kW;

- Yuterm to wydajność pieca odlewniczego, jego granice wynoszą od 0,7 do 0,85, średnio 0,76.

- P = 1311,2/0,76 = 1892,1 kW, wartość zaokrągla się do 1900 kW.

NA Ostatni etap Moc cewki indukcyjnej oblicza się:

- Skórka = P/N,

- R - czynna moc instalacja pieca, kW;

- N to liczba cewek indukcyjnych znajdujących się w piecu.

- Skórka =1900/2= 950 kW.

Pobór mocy pieca indukcyjnego podczas topienia stali zależy od jego wydajności i rodzaju induktora.

Gatunki i podgatunki

Piece indukcyjne dzielą się na dwa główne typy:

Oprócz tego podziału wyróżnia się piece indukcyjne, kompresorowe, próżniowe, otwarte i gazowe.

Piece indukcyjne DIY

Wśród dostępnych powszechnych metod tworzenia takich jednostek można znaleźć przewodnik krok po kroku jak zrobić piekarnik indukcyjny falownik spawalniczy, ze spiralą nichromową lub pędzlami grafitowymi, przedstawiamy ich cechy.

Zespół generatora wysokiej częstotliwości

Dokonuje się tego biorąc pod uwagę moc obliczeniową jednostki, straty wirowe i wycieki histerezy. Konstrukcja będzie zasilana ze zwykłej sieci 220 V, ale za pomocą prostownika. Piec tego typu może być wyposażony w szczotki grafitowe lub spiralę nichromową.

Aby stworzyć piec, będziesz potrzebować:

- dwie diody UF4007;

- kondensatory foliowe;

- tranzystory polowe, dwie sztuki;

- Rezystor 470 omów;

- dwa pierścienie przepustnicy, można je zdjąć ze starego technika komputerowego;

- drut miedziany Ø przekrój 2 mm.

Używane narzędzia to lutownica i szczypce.

Oto schemat pieca indukcyjnego:

Indukcyjne przenośne piece do topienia tego typu powstają w następującej kolejności:

- Tranzystory znajdują się na grzejnikach. Ze względu na to, że podczas topienia metalu obwód urządzenia szybko się nagrzewa, należy dobrać do niego grzejnik o dużych parametrach. Dopuszczalne jest zainstalowanie kilku tranzystorów na jednym generatorze, ale w tym przypadku należy je odizolować od metalu za pomocą uszczelek wykonanych z tworzywa sztucznego i gumy.

- Produkowane są dwa dławiki. Dla nich pobierane są dwa pierścienie wcześniej usunięte z komputera, wokół nich owinięty jest drut miedziany, liczba zwojów jest ograniczona od 7 do 15.

- Kondensatory są połączone w baterię, aby wytworzyć pojemność 4,7 μF na wyjściu; są połączone równolegle.

- Owija się wokół cewki indukcyjnej kabel miedziany, jego średnica powinna wynosić 2 mm. Wewnętrzna średnica uzwojenia musi odpowiadać rozmiarowi tygla zastosowanego w piecu. W sumie wykonuje się 7-8 zwojów i pozostawia długie końce, aby można je było podłączyć do obwodu.

- Jako źródło zmontowany obwód Podłączony jest akumulator 12 V, który wystarcza na około 40 minut pracy piekarnika.

W razie potrzeby obudowa wykonana jest z materiału o dużej odporności termicznej. Jeśli indukcyjny piec do topienia jest wykonany z falownika spawalniczego, to obudowa ochronna musi być obecny, ale musi być uziemiony.

Projekt pędzla grafitowego

Taki piec służy do wytapiania dowolnego metalu i stopów.

Aby stworzyć urządzenie, musisz przygotować:

- pędzle grafitowe;

- sproszkowany granit;

- transformator;

- cegła szamotowa;

- stalowy drut;

- cienkie aluminium.

Technologia montażu konstrukcji jest następująca:

Urządzenie ze spiralą nichromową

Takie urządzenie służy do wytapiania dużych ilości metalu.

Jak Zaopatrzenie do aranżacji domowy piec używany:

- nichrom;

- nić azbestowa;

- kawałek ceramicznej rury.

Po podłączeniu wszystkich elementów pieca zgodnie ze schematem jego praca wygląda następująco: po zasileniu prąd elektryczny na spiralę nichromową, przekazuje ciepło metalowi i topi go.

Tworzenie takiego pieca odbywa się w następującej kolejności:

Konstrukcja ta charakteryzuje się wysoką wydajnością, długo się schładza i szybko nagrzewa. Należy jednak wziąć pod uwagę, że jeśli spirala jest słabo izolowana, szybko się wypali.

Ceny gotowych pieców indukcyjnych

Domowe projekty pieców będą kosztować znacznie mniej niż zakupione, ale nie można ich tworzyć w dużych ilościach, więc bez gotowe opcje do masowej produkcji wytopu jest niezbędny.

Ceny pieców indukcyjnych do topienia metali zależą od ich wydajności i konfiguracji.

| Model | Charakterystyka i funkcje | Cena, ruble |

INDUTHERM MU-200  |

Piec obsługuje 16 programów temperaturowych, maksymalna temperatura grzania wynosi 1400 0C, tryb sterowany jest termoparą typu S. Urządzenie wytwarza moc 3,5 kW. | 820 tys |

INDUTHERM MU-900  |

Piekarnik działa z zasilacza o mocy 380 W, kontrola temperatury zachodzi przy zastosowaniu termopary typu S i może osiągnąć nawet 1500 0C. Moc – 15 kW. | 1,7 miliona |

| UPI-60-2

|

Ten mini piec do topienia indukcyjnego może być używany do topienia metali nieżelaznych i szlachetnych. Przedmioty obrabiane są ładowane do tygla grafitowego i podgrzewane zgodnie z zasadą transformatora. | 125 tys |

IST-1/0,8 M5  |

Cewka pieca to kosz, w którym zabudowany jest obwód magnetyczny wraz z cewką. Jednostka 1 tona. | 1,7 miliona |

UI-25P  |

Urządzenie piecowe jest zaprojektowane na obciążenie 20 kg, wyposażone jest w przekładniowe nachylenie zespołu topiącego. Do pieca dołączony jest blok baterii kondensatorów. Moc instalacji – 25 kW. Maksymalny t ogrzewania wynosi 1600 0C. | 470 tys |

UI-0,50T-400  |

Urządzenie jest zaprojektowane na obciążenie 500 kg, najwyższa moc instalacji wynosi 525 kW, napięcie dla niej musi wynosić co najmniej 380 W, maksymalna temperatura pracy wynosi 1850 0C. | 900 tys |

ST 10  |

Upiec Włoska firma wyposażony w cyfrowy termostat, panel sterowania ma wbudowaną technologię SMD, która charakteryzuje się szybkim działaniem. Jednostka uniwersalna może pracować z różnymi obciążeniami od 1 do 3 kg, w tym celu nie wymaga ponownej regulacji. Przeznaczony jest do metali szlachetnych, jego maksymalna temperatura wynosi 1250 0C. | 1 milion |

ST 12  |

Statyczny piekarnik indukcyjny z cyfrowym termostatem. Można ją uzupełnić o komorę odlewniczą próżniową, co pozwala na prowadzenie odlewu tuż przy instalacji. Sterowanie odbywa się za pomocą panelu dotykowego. Maksymalna temperatura– 1250 0С. | 1050 tys |

| IChT-10TN | Piec jest zaprojektowany na obciążenie 10 ton, jest dość obszerną jednostką, do jego instalacji należy przeznaczyć zamknięte pomieszczenie warsztatowe. | 8,9 miliona |