Jak określić odchyłki wału. Tolerancje i pasowania. Narzędzia pomiarowe. System otworów i system wałów

Główne odchylenie nazywane jest jednym z dwóch ograniczających, położonym bliżej linii zerowej (ryc. 3.1).

Istnieje 27 głównych odchyleń dla wałów; są one oznaczone małymi literami alfabetu łacińskiego. Wartości głównych odchyleń wyznaczają wzory empiryczne podane w tabeli. 4 GOST 25346-89. Główne odchylenia zależą tylko od wielkości, ale nie od jakości, nawet jeśli w formule istnieje tolerancja. Jako przykład podamy

kilka wzorów: d → es = – 16 d 0,44; g → es = – 2,5 d 0,34 ; m → ei = + (IT7 – – IT6); t → ei = + IT7 + 0,63d.

Kombinacja liter j S nie ma głównego odchylenia maksymalne odchylenia równe ± IT/2, tj. es = + IT/2 i ei = – IT/2.

Drugie odchylenia są obliczane z uwzględnieniem tolerancji.

Jeśli główne odchylenie jest wyższe, to

ei = es – Td, (3.11)

a jeśli główny jest dolny, to

es = ei + Td. (3.12)

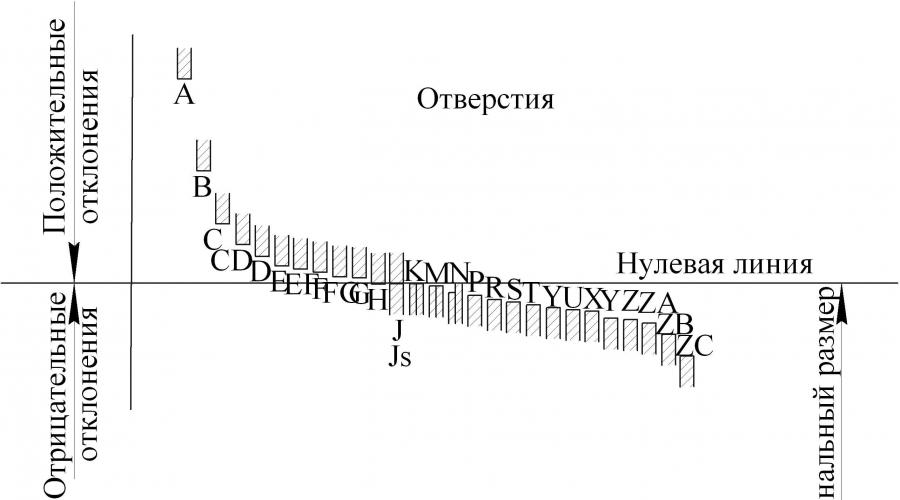

Położenie głównych odchyleń otworów i wałów pokazano na ryc. 3.2.

3.3. Podstawowe odchyłki otworów

Główne odchylenia otworów są zaprojektowane w taki sposób, aby zapewnić tworzenie pasowań w układzie wałów, podobnych do pasowań w układzie otworów. Główne odchylenia otworów są równe pod względem wielkości i mają przeciwny znak do głównych odchyleń wałów, oznaczonych tą samą literą (ryc. 3.3). Główne odchylenia otworów są określone przez dwie zasady.

Główna zasada. Główne odchylenie otworu musi być symetryczne względem linii zerowej do głównego odchylenia wału, oznaczone tą samą literą: EI = – es dla A – H; ES = – ei – dla J – ZC.

Reguła obowiązuje dla wszystkich odchyleń, z wyjątkiem odchyleń otworu N klas 9 - 16 dla wielkości powyżej 3 mm mają one ES = 0 oraz dla odchyleń, które podlegają specjalnej regule.

Zasada specjalna. Dwa odpowiadające sobie pasowania w układzie otworów i w układzie wałów, w którym otwór danej jakości jest połączony z wałem następnej, dokładniejszej jakości, muszą mieć takie same luzy lub wcisk (na przykład H7/p6 i P7/ h6).

W przypadku odstępów wielkości większych niż 3 mm w przypadku otworów obowiązuje specjalna zasada:

J, K, M, N – do klasy VIII włącznie;

P – ZC do klasy 7 włącznie.

Zapisanie specjalnej reguły w postaci formuły wygląda następująco:

ES = – ei + Δ, (3.13)

gdzie Δ = IT n – IT n–1, czyli różnica między tolerancją rozpatrywanej jakości, z którą będzie kojarzone to główne odchylenie, a tolerancją najbliższej, dokładniejszej jakości (rys. 3.4).

Js nie ma odchylenia głównego, czyli ES = + IT/2, a EI = – IT/2.

Drugie odchylenia są określane z uwzględnieniem tolerancji:

ES = EI + TD; (3.14)

EI = ES – TD. (3.15)

3.4. Lądowanie w EPBiO

Nazywa się powierzchnie, wzdłuż których połączone są części abordaż Lub gody, wszystkie pozostałe powierzchnie nazywane są bezpłatny Lub niezrównany. Wymiary odpowiadające tym powierzchniom nazywane są podobnie: sprawnymi i swobodnymi.

Lądowanie nazywany charakterem połączenia części, określonym przez wielkość powstałych szczelin lub interferencji. Dopasowanie określa swobodę względnego ruchu współpracujących części względem siebie. Rodzaj lądowania zależy od rozmiaru i względne położenie pola tolerancji otworu i wału. Wszystkie nasadzenia są podzielone na trzy grupy: mobilne, stałe i przejściowe.

Otwór i wał, niezależnie od pasowania i tolerancji wielkości, mają ten sam wymiar współpracujący, tj. rozmiar nominalny jest taki sam (D = d).

Tolerancja (T) rozmiar jest różnicą między największym i najmniejszym rozmiarem granicznym lub wartością bezwzględną różnicy algebraicznej między odchyleniem górnym i dolnym.

Tolerancja jest zawsze pozytywna. Określa dopuszczalne pole rozproszenia rzeczywistych wymiarów odpowiednich części w partii, czyli określoną dokładność wykonania. W miarę zmniejszania się tolerancji jakość produktu ogólnie się poprawia, ale koszty produkcji rosną.

Aby wizualnie przedstawić wymiary, maksymalne odchyłki i tolerancje, a także charakter połączeń, należy zastosować graficzne, schematyczne przedstawienie pól tolerancji znajdujących się względem linii zerowej (ryc. 2.1).

Ryż. 2.1 Pola tolerancji otworu i wału przy lądowaniu ze szczeliną (odchylenia otworu

są dodatnie, odchyłki wału są ujemne)

Linia zerowa- jest to linia odpowiadająca rozmiarowi nominalnemu, od której wykreślane są odchylenia wymiarów, gdy reprezentacja graficzna tolerancje i lądowania. Gdy linia zerowa jest pozioma, układane są od niej odchylenia dodatnie i odchylenia ujemne.

Pole tolerancji

- jest to pole ograniczone odchyłką górną i dolną. Pole tolerancji określa się na podstawie wartości tolerancji i określa się jego położenie względem rozmiaru nominalnego główne odchylenie.

Główne odchylenie

(Eo) - jedno z dwóch odchyleń (górne lub dolne), określające położenie pola tolerancji względem linii zerowej. Głównym odchyleniem jest najbliższa odległość od granicy pola tolerancji do linii zerowej.

W produkt końcowy części w większości przypadków są łączone wzdłuż ich powierzchni formujących, tworząc znajomości. Dwie lub więcej ruchomych lub stacjonarnych części nazywa się łączeniem. Powierzchnie, wzdłuż których połączone są części, nazywane są powierzchniami współpracującymi. Pozostałe powierzchnie nazywane są niepasującymi (wolnymi). Zgodnie z tym rozróżnia się rozmiary współpracujących i niepasujących (wolnych) powierzchni.

W połączeniu części wchodzących w skład drugiej występuje pokrycie i powierzchnie męskie.

Nazywa się powierzchnię pokrywającą otwór, pokryty - wał(ryc. 2.1). Terminy „otwór” i „wał” odnoszą się nie tylko do części cylindryczne. Można je nakładać na powierzchnie żeńskie i męskie o dowolnym kształcie, także niezamknięte, np. płaskie (wpust i wpust).

Rozmiary otworów są podawane wielkimi literami, na przykład: A, B, G, B, C itp., wały - małe litery: a, b, g, b, c itp. Rozmiary graniczne są oznaczone indeksami max - największy rozmiar maksymalny, min - najmniejszy rozmiar maksymalny, na przykład: A maks., B minuta, A maks., B min. Maksymalne odchylenia otworów wskazują: górny - ES, niżej - EI, wały - odpowiednio es I ei.

Rozwiązując inne problemy, na przykład obliczając łańcuchy wymiarowe, można wyznaczyć maksymalne odchylenia Ez- odchylenie górne, Ej- niżej. A więc do dziury ES = D maks. - D; EI = D minuta - D; dla wału es = D maks. - D; ei = D minuta - D; na dowolny rozmiar Ez = A maks. - A; Ej = A minuta - A Lub Ez = A maks. - A; Ej = A min - o.

Tolerancje wymiarów powierzchni żeńskiej i męskiej nazywane są odpowiednio tolerancją otworu ( TA) i tolerancja wału ( Ta).

Przez stopnie swobody wzajemnego ruchu W częściach rozróżnia się następujące połączenia:

- A) bez ruchu jeden kawałek znajomości, w którym jedna łączona część pozostaje nieruchoma względem drugiej przez całą pracę mechanizmu: łączenie części poprzez spawanie, nitowanie, klejenie, połączenia z gwarantowanym wciskiem (np. brązowa obręcz koła ślimakowego ze stalową piastą); pierwsze trzy rodzaje tych połączeń nie podlegają demontażowi, a czwarty można zdemontować tylko wtedy, gdy jest to absolutnie konieczne;

- B) bez ruchu odpinany znajomości, różniące się od poprzednich tym, że umożliwiają ruch jednej części względem drugiej podczas regulacji i demontażu połączenia podczas naprawy (na przykład mocowanie połączeń gwintowych, wielowypustowych, wpustowych, klinowych i kołkowych);

- V) ruchome stawy, w którym jedna połączona część porusza się względem drugiej w określonych kierunkach podczas pracy mechanizmu.

Każda grupa obejmuje wiele rodzajów związków, które mają swoje własne cechy konstrukcyjne i jego zakres. W zależności od wymagań eksploatacyjnych połączenia są montowane w różny sposób lądowania.

Lądowanie to charakter połączenia części, określony przez wielkość powstałych szczelin lub interferencji.

Dopasowanie charakteryzuje się większą lub mniejszą swobodą względnego ruchu lub stopniem oporu wzajemnego przemieszczania się łączonych części. Rodzaj pasowania zależy od wielkości i względnego położenia pól tolerancji otworu i wału. Nominalny rozmiar otworu i wału tworzącego połączenie wynosi ogólny i nazywany jest nominalnym rozmiarem dopasowania.

Jeśli rozmiar otworu jest większy niż rozmiar wału, wówczas ich różnica nazywa się luzem ( S), tj. S = D - re większy lub równy 0; jeżeli rozmiar wału przed montażem jest większy niż rozmiar otworu, wówczas ich różnica nazywa się wciskaniem ( N), tj. N = d - D> 0. W obliczeniach interferencję przyjmuje się jako lukę ujemną.

Przy obliczaniu pasowań określane są maksymalne i średnie luzy lub wciski. Największa ( S maks.), najmniejszy ( S min) i średnia przerwa ( S m), są równe: S maks. = D maks. - D min; S min = D minuta - D maks.; S m = 0,5·( S maks. + S min). Największa ( N max ), najmniejsze napięcie ( N min) i średnie zakłócenia ( N m) są równe: N maks. = D maks. - D min; N min = D minuta - D maks.; N m = 0,5·( N maks. + N min).

Pasowania dzielą się na trzy grupy: z luzem, z wciskiem i przejściowe.

Dopasowanie luzu

- pasowanie zapewniające szczelinę w połączeniu (pole tolerancji otworu znajduje się powyżej pola tolerancji wału, rys. 2.2, a.. Do pasowań z luzem zalicza się również pasowania, w których dolna granica pola tolerancji otworu pokrywa się z górną granicą pola tolerancji wału, tj. S min = 0.

Pasowanie interferencyjne

- pasowanie zapewniające wcisk w połączeniu (pole tolerancji otworu znajduje się pod polem tolerancji wału, rys. 2.2, c. 2).

Dopasowanie przejściowe - pasowanie, w którym możliwe jest uzyskanie zarówno pasowania szczelinowego, jak i wciskowego (pola tolerancji otworu i wału pokrywają się częściowo lub całkowicie, rys. 2.2, b.

Ryc.2.2. Schematy pól tolerancji lądowania: a - ze szczeliną; b - przejściowy; w - z zakłóceniami

Tolerancja dopasowania

- różnica pomiędzy największą i najmniejszą dopuszczalną szczeliną (tolerancja szczeliny T.S. w pasowaniach luzowych) lub największy i najmniejszy dopuszczalny wcisk (tolerancja wcisku TN w pasowaniach wciskowych): T.S. = S maks. - S min; TN = N maks. - N min.

W lądowania przejściowe tolerancja dopasowania jest równa sumie największej szczeliny i największego wcisku przyjętego zgodnie z całkowita wartość TS(N) = S maks. + N maks. Dla wszystkich typów pasowań tolerancja pasowania jest równa sumie tolerancji otworu i wału, tj. TS(N) = ТD + Td.

W pasowaniach przejściowych, przy największym maksymalnym rozmiarze wału i najmniejszym maksymalnym rozmiarze otworu, uzyskuje się największy wcisk ( N max ), a przy największym maksymalnym rozmiarze otworu i najmniejszym maksymalnym rozmiarze wału - największą szczelinę ( S maks.). Minimalny luz w pasowaniu przejściowym wynosi zero ( S min = 0). Średni luz lub wcisk jest równy połowie różnicy między maksymalnym luzem a maksymalnym wciskiem S M ( N m ) = 0,5·( S maks. - N maks.). Wartość dodatnia odpowiada luce S m, negatywny - zakłócenia N M.

Tolerancja wielkości i zakres tolerancji

Maksymalne odchylenia są brane pod uwagę przy uwzględnieniu znaku.

Ogranicz odchylenia

Aby uprościć wymiarowanie, na rysunkach zamiast wymiarów maksymalnych podano maksymalne odchylenia.

Górne odchylenie– algebraiczna różnica pomiędzy największą wartością graniczną a wielkością nominalną (rys. 1, b):

za dziurę – ES = Dmaks – D ;

dla wału – es = dmaks – D .

Niższe odchylenie– algebraiczna różnica między najmniejszymi wymiarami granicznymi a nominalnymi (rys. 1, b):

za dziurę – EI = Dmin – D ;

dla wału – ei = dmin – D .

Ponieważ rozmiary graniczne mogą być większe lub mniejsze od rozmiaru nominalnego lub jeden z nich może być równy rozmiarowi nominalnemu, dlatego odchylenia graniczne mogą być dodatnie, ujemne, jedno z nich może być dodatnie, drugie może być ujemne. Na ryc. 1b dla otworu odchylenie górne ES i mniejsze odchylenie EI są pozytywne.

Na podstawie rozmiaru nominalnego i maksymalnych odchyleń wskazanych na rysunku roboczym części określa się maksymalne wymiary.

Największy limit rozmiaru– suma algebraiczna wielkości nominalnej i odchylenia górnego:

za dziurę – Dmaks = D + ES ;

dla wału – dmaks = D + es .

Najmniejszy limit rozmiaru– suma algebraiczna wielkości nominalnej i odchylenia dolnego:

za dziurę – Dmin = D+EI;

dla wału – dmin = D + ei.

Tolerancja rozmiaru ( T Lub TO ) – różnica pomiędzy największym i najmniejszym rozmiarem granicznym, czyli wartość algebraicznej różnicy pomiędzy odchyleniem górnym i dolnym (rys. 1):

za dziurę - T D = Dmaks - Dmin Lub T D = ES– EI;

dla wału - Td = dmaks – dmin Lub Td = es - ei .

Tolerancja wielkości jest zawsze dodatnia. Jest to przedział pomiędzy największym i najmniejszym rozmiarem granicznym, w którym powinien się mieścić rzeczywisty rozmiar odpowiedniego elementu części.

Fizycznie tolerancja wielkości określa wielkość oficjalnie dopuszczalnego błędu, który pojawia się podczas produkcji części dla dowolnego elementu.

Przykład 2.Dla otworu Æ18 ustawia się dolne odchylenie

EI

= + 0,016 mm, odchylenie górne ES

=+0,043 mm.

Określ maksymalne wymiary i tolerancję.

Rozwiązanie:

największy rozmiar limitu Dmaks =D + ES= 18+(+0,043)=18,043 mm;

najmniejszy limit rozmiaru Dmin =D + EI= 18+(+0,016)=18,016 mm;

T D = D maks. - D min = 18,043 – 18,016 = 0,027 mm Lub

T D = ES - EI= (+0,043) – (+0,016) = 0,027 mm.

W tym przykładzie tolerancja wielkości 0,027 mm oznacza, że dobra partia będzie zawierać części, których rzeczywiste wymiary mogą różnić się od siebie nie więcej niż o 0,027 mm.

Im mniejsza tolerancja, tym dokładniej należy wyprodukować element części, a jego produkcja jest trudniejsza, złożona i tym samym droższa. Im większa tolerancja, tym surowsze wymagania dotyczące elementu części oraz łatwiejsza i tańsza jego produkcja. Do produkcji ekonomicznie opłaca się stosować duże tolerancje, ale tylko po to, aby jakość produktu nie uległa pogorszeniu, dlatego wybór tolerancji musi być uzasadniony.

Aby lepiej zrozumieć zależności pomiędzy rozmiarami nominalnymi i maksymalnymi, maksymalnymi odchyleniami i tolerancjami wymiarowymi, wykonaj konstrukcje graficzne. Aby to zrobić, wprowadzono koncepcję linii zerowej.

Linia zerowa- linia odpowiadająca rozmiarowi nominalnemu, od której wykreślane są odchylenia wymiarowe podczas graficznego przedstawiania pól tolerancji i pasowań. Jeżeli linia zerowa znajduje się poziomo, wówczas układane są od niej odchylenia dodatnie i ujemne (ryc. 1, b). Jeżeli linia zerowa znajduje się pionowo, wówczas dodatnie odchylenia są wykreślane na prawo od linii zerowej. Skala konstrukcji graficznych dobierana jest dowolnie. Podajmy dwa przykłady.

Przykład 3. Określ maksymalne wymiary i tolerancję wielkości dla wału Ø 40 i sporządź wykres pól tolerancji.

Rozwiązanie:

rozmiar nominalny D = 40 mm;

górne odchylenie es = – 0,050 mm;

mniejsze odchylenie ei = – 0,066 mm;

największy rozmiar limitu dmaks = d+es = 40 + (– 0,05) = 39,95 mm;

najmniejszy limit rozmiaru dmin = d+ei = 40 + (– 0,066) = 39,934 mm;

tolerancja rozmiaru T zm = dmax - dmin = 39,95 – 39,934 = 0,016 mm.

Przykład 4. Określ maksymalne wymiary i tolerancję wielkości dla wału Ø 40±0,008 i sporządź wykres pól tolerancji.

Rozwiązanie:

nominalna średnica wału D = 40 mm;

górne odchylenie es = + 0,008 mm;

mniejsze odchylenie ei = – 0,008 mm;

największy rozmiar limitu dmaks = d+es = 40 + (+ 0,008) = 40,008 mm;

najmniejszy limit rozmiaru dmin = d+ei = 40 + (– 0,008) = 39,992 mm;

tolerancja rozmiaru T zm = dmax - dmin = 40,008 – 39,992 = 0,016 mm.

Ryc.2. Wykres tolerancji wału Ø 40

Ryż. 3. Wykres zakresu tolerancji wału Ø 40±0,008

Na ryc. 2 i rys. Na rysunku 3 przedstawiono wykresy pól tolerancji dla wału Ø 40 i dla wału Ø 40±0,008, z których widać, że nominalna wielkość średnicy wału jest taka sama D= 40 mm, tolerancja wielkości jest taka sama Td= 0,016 mm, więc koszt wytworzenia tych dwóch wałów jest taki sam. Ale pola tolerancji są inne: dla wału Ø 40 tolerancja Td znajduje się poniżej linii zerowej. Ze względu na maksymalne odchylenia największe i najmniejsze rozmiary graniczne są mniejsze niż rozmiar nominalny ( dmaks. = 39,95 mm, d min = 39,934 mm).

Dla wału Ø 40±0,008 tolerancja Td położone symetrycznie względem linii zerowej. Ze względu na ekstremalne odchylenia największy rozmiar graniczny jest większy niż rozmiar nominalny ( dmaks. = 40,008 mm), a najmniejszy rozmiar graniczny jest mniejszy niż nominalny ( d min = 39,992 mm).

Zatem tolerancja dla wskazanych wałów jest taka sama, ale znormalizowane granice, według których określa się przydatność części, są różne. Dzieje się tak, ponieważ pola tolerancji danych wałów są różne.

Pole tolerancji– jest to pole ograniczone odchyłkami górnymi i dolnymi lub wymiarami maksymalnymi (rys. 1, rys. 2, rys. 3). Pole tolerancji jest określone przez wielkość tolerancji i jej położenie względem linii zerowej (rozmiar nominalny). Przy tej samej tolerancji dla tego samego rozmiaru nominalnego mogą istnieć różne pola tolerancji (rys. 2, rys. 3), a co za tym idzie różne granice znormalizowane.

Aby wyprodukować odpowiednie części, konieczna jest znajomość pola tolerancji, czyli znana jest tolerancja wielkości elementu części i położenie tolerancji względem linii zerowej (wielkość nominalna).

3. Pojęcia „wał” i „dziura”

Po złożeniu powstają wyprodukowane części różne połączenia, koniugacje, z których jedną pokazano na ryc. 4.

Niekrycie

(bezpłatny)

![]()

|

Ryż. 4. Parowanie wału i otworu

Części tworzące wiązanie nazywane są częściami współpracującymi.

Powierzchnie, wzdłuż których części są łączone, nazywane są kojarzonymi, a pozostałe powierzchnie nazywane są niezwiązanymi (wolnymi).

Wymiary odnoszące się do współpracujących powierzchni nazywane są wiązaniami. Wymiary nominalne współpracujących powierzchni są sobie równe.

Wymiary odnoszące się do niedopasowanych powierzchni nazywane są wymiarami niedopasowanymi.

W inżynierii mechanicznej wymiary wszystkich elementów części, niezależnie od ich kształtu, umownie dzieli się na trzy grupy: wymiary wałów, wymiary otworów oraz wymiary niezwiązane z wałami i otworami.

Wał– termin umownie używany do określenia zewnętrznych (męskich) elementów części, w tym elementów ograniczonych powierzchniami płaskimi (niecylindrycznymi).

Otwór– termin umownie używany do określenia wewnętrznych (obejmujących) elementów części, w tym elementów ograniczonych powierzchniami płaskimi (niecylindrycznymi).

Dla współpracujących elementów części, na podstawie analizy rysunków roboczych i montażowych, ustala się powierzchnie żeńską i obejmowaną części współpracujących, a tym samym ustala się przynależność powierzchni współpracujących do grup „wał” i „otwór”.

W przypadku niepasujących elementów części - niezależnie od tego, czy dotyczą one wału, czy otworu - stosowana jest zasada technologiczna: jeśli podczas obróbki z powierzchnia podstawy(zawsze przetwarzane w pierwszej kolejności) zwiększa się rozmiar elementu - jest to otwór; jeśli zmniejsza się rozmiar elementu - jest to wał.

Do grupy wymiarów i elementów części niezwiązanych z wałami i otworami zaliczają się fazki, promienie zaokrągleń, zaokrąglenia, występy, wgłębienia, odległości osi, płaszczyzn, osi od płaszczyzny, głębokość otworów nieprzelotowych itp.

Terminy te wprowadzono dla wygody normalizacji wymagań dotyczących dokładności wymiarów powierzchni, niezależnie od ich kształtu.

Właściwość niezależnie wytworzonych części (lub zespołów) do zajęcia miejsca w zespole (lub maszynie) bez dodatkowej obróbki podczas montażu i do pełnienia swoich funkcji zgodnie z art. wymagania techniczne do działania tego urządzenia (lub maszyny)

O niepełnej lub ograniczonej zamienności decyduje wybór lub dodatkowe przetwarzanie części podczas montażu

System otworów

Zestaw pasowań, w których uzyskuje się różne luzy i wciski poprzez połączenie różnych wałów z otworem głównym (otwór, którego dolne odchylenie wynosi zero)

Układ wałów

Zestaw pasowań, w których poprzez połączenie uzyskuje się różne szczeliny i naprężenia różne dziury z wałem głównym (wał, którego górna odchyłka wynosi zero)

W celu zwiększenia poziomu wymienności wyrobów oraz ograniczenia asortymentu narzędzi standardowych ustalono pola tolerancji dla wałów i otworów dla preferowanych zastosowań.

Charakter połączenia (pasowanie) zależy od różnicy w rozmiarach otworu i wału

Terminy i definicje według GOST 25346

Rozmiar- wartość numeryczna wielkość liniowa(średnica, długość itp.) w wybranych jednostkach miary

Rzeczywisty rozmiar— wielkość elementu określona na podstawie pomiaru

Ogranicz wymiary- dwa maksymalne dopuszczalne rozmiary elementu, pomiędzy którymi rzeczywisty rozmiar musi mieścić się (lub może być równy)

Największy (najmniejszy) rozmiar limitu- największy (najmniejszy) dopuszczalny rozmiar element

Rozmiar nominalny- wielkość, względem której określane są odchylenia

Odchylenie- algebraiczna różnica między rozmiarem (rzeczywistym lub maksymalnym) a odpowiadającym mu rozmiarem nominalnym

Rzeczywiste odchylenie- algebraiczna różnica między rozmiarami rzeczywistymi i odpowiadającymi im rozmiarami nominalnymi

Maksymalne odchylenie— algebraiczna różnica między wartością graniczną a odpowiadającymi jej wielkościami nominalnymi. Istnieją odchylenia od górnej i dolnej granicy

Górne odchylenie ES, es- algebraiczna różnica między największą granicą a odpowiadającymi jej wymiarami nominalnymi

ES— górne odchylenie otworu; es— ugięcie górnego wału

Mniejsze odchylenie EI, ei— algebraiczna różnica między najmniejszą granicą a odpowiadającymi jej wielkościami nominalnymi

EI— mniejsze odchylenie otworu; ei— dolne ugięcie wału

Główne odchylenie- jedno z dwóch maksymalnych odchyleń (górne lub dolne), które określa położenie pola tolerancji względem linii zerowej. W tym systemie tolerancji i lądowań głównym odchyleniem jest to, które jest najbliższe linii zerowej

Linia zerowa- linia odpowiadająca rozmiarowi nominalnemu, od której wykreślane są odchylenia wymiarowe podczas graficznego przedstawiania pól tolerancji i dopasowania. Jeśli linia zerowa jest pozioma, wówczas układane są od niej odchylenia dodatnie i odchylenia ujemne.

Tolerancja T- różnica między największym i najmniejszym rozmiarem granicznym lub różnica algebraiczna między odchyleniem górnym i dolnym

Wstęp jest całkowita wartość niepodpisany

Zatwierdzenie standardu IT- dowolna z tolerancji ustalonych przez ten system tolerancji i lądowań. (W dalszej części termin „tolerancja” oznacza „tolerancję standardową”)

Pole tolerancji- pole ograniczone największym i najmniejszym wymiarem maksymalnym i określone wartością tolerancji oraz jego położeniem względem wielkości nominalnej. W reprezentacji graficznej pole tolerancji jest ujęte pomiędzy dwiema liniami odpowiadającymi górnemu i dolnemu odchyleniu od linii zerowej

Jakość (stopień dokładności)- zbiór tolerancji uznawanych za odpowiadający temu samemu poziomowi dokładności dla wszystkich wymiarów nominalnych

Jednostka tolerancji i, I- mnożnik we wzorach tolerancji, który jest funkcją wielkości nominalnej i służy do określenia wartości liczbowej tolerancji

I— jednostka tolerancji dla wymiarów nominalnych do 500 mm, I— jednostka tolerancji dla wymiarów nominalnych St. 500 mm

Wał- termin powszechnie używany do określenia zewnętrznych elementów części, włączając elementy niecylindryczne

Otwór- termin powszechnie używany do określenia wewnętrznych elementów części, włączając elementy niecylindryczne

Główny szyb- wał, którego górna odchyłka wynosi zero

Główna dziura- dziura, której dolne odchylenie wynosi zero

Maksymalny (minimalny) limit materiału- termin odnoszący się do wymiarów granicznych, którym odpowiada największa (najmniejsza) objętość materiału, tj. największy (najmniejszy) maksymalny rozmiar wału lub najmniejszy (największy) maksymalny rozmiar otworu

Lądowanie- charakter połączenia dwóch części, określony przez różnicę ich rozmiarów przed montażem

Nominalny rozmiar dopasowania- nominalny rozmiar wspólny dla otworu i wału tworzącego połączenie

Tolerancja dopasowania- suma tolerancji otworu i wału tworzących połączenie

Luka- różnicę wymiarów otworu i wału przed montażem, jeżeli rozmiar otworu jest większy od rozmiaru wału

Wstępnie załaduj- różnica wymiarów wału i otworu przed montażem, jeżeli rozmiar wału jest większy niż rozmiar otworu

Wcisk można zdefiniować jako ujemną różnicę pomiędzy wymiarami otworu i wału

Dopasowanie luzu- dopasowanie, w którym zawsze tworzy się szczelina w połączeniu, tj. najmniejszy rozmiar graniczny otworu jest większy lub równy największemu rozmiarowi granicznemu wału. Na rysunku pole tolerancji otworu znajduje się powyżej pola tolerancji wału

Lądowanie ciśnieniowe - lądowanie, w którym zawsze powstaje ingerencja w połączenie, tj. Największy maksymalny rozmiar otworu jest mniejszy lub równy najmniejszemu maksymalnemu rozmiarowi wału. Na rysunku pole tolerancji otworu znajduje się poniżej pola tolerancji wału

Dopasowanie przejściowe- pasowanie, w którym możliwe jest uzyskanie zarówno pasowania szczelinowego, jak i wciskowego w połączeniu, w zależności od rzeczywistych wymiarów otworu i wału. Graficznie przedstawiając pola tolerancji otworu i wału, pokrywają się one całkowicie lub częściowo

Lądowiska w systemie otworów

— pasowania, w których wymagane luzy i wciski uzyskuje się poprzez połączenie różnych pól tolerancji wałów z polem tolerancji otworu głównego

Okucia w układzie wałów

— pasowania, w których wymagane luzy i wciski uzyskuje się poprzez połączenie różnych pól tolerancji otworów z polem tolerancji wału głównego

Normalna temperatura— tolerancje i maksymalne odchyłki ustalone w niniejszej normie odnoszą się do wymiarów części w temperaturze 20 stopni C

Tolerancja wielkości – nazywa się różnicą pomiędzy największym i najmniejszym rozmiarem granicznym lub różnicą algebraiczną pomiędzy górnym i dolnym odchyleniem /2/.

Tolerancja jest oznaczona literą „T” (od łac. tolerancja- tolerancja):

TD = D max – Dmin = ES – EI – tolerancja wielkości otworu;

Td = dmax - dmin = es – ei – tolerancja wielkości wału.

Dla omówionych wcześniej przykładów 1 - 6 (rozdział 1.1) tolerancje wymiarowe określa się w następujący sposób:

1) Td = 24,015 – 24,002 = 0,015 – 0,002 = 0,013 mm;

2) Td = 39,975 – 39,950 = (-0,025) – (-0,050) = 0,025 mm;

3) TD = 32,007 – 31,982 = 0,007 – (-0,018) = 0,025 mm;

4) TD = 12,027 – 12 = 0,027 – 0 = 0,027 mm;

5) Td = 78 – 77,954 = 0 – (- 0,046) = 0,046 mm;

6) Td = 100,5 – 99,5 = 0,5 – (- 0,5) = 1 mm.

Tolerancja – wartość jest zawsze dodatnia . Tolerancja charakteryzuje dokładność wykonania części. Im mniejsza tolerancja, tym trudniej jest przetworzyć część, ponieważ rosną wymagania dotyczące dokładności maszyny, narzędzi, urządzeń i kwalifikacji pracowników. Nieuzasadnione duże tolerancje zmniejszają niezawodność i jakość produktu.

W niektórych połączeniach różne kombinacje Maksymalne wymiary otworu i wału mogą powodować powstawanie szczelin lub kolizji. Charakter połączenia części, określony przez wielkość powstałych szczelin lub interferencji, zwane lądowaniem . Dopasowanie charakteryzuje się większą lub mniejszą swobodą względnego ruchu łączonych części lub stopniem oporu ich wzajemnego przemieszczania się /1/.

Wyróżnić trzy grupy lądowań:

1) z gwarantowanym luzem;

2) przejściowe;

3) z gwarantowanymi zakłóceniami.

Jeśli wymiary otworu więcej rozmiarów wału, w połączeniu pojawia się szczelina.

Luka – jest to dodatnia różnica wymiarów otworu i wału /1/:

S = D – d 0 – przerwa;

Smax = Dmax – dmin – największa szczelina,

Smin = Dmin – dmax – najmniejsza szczelina.

Jeżeli przed montażem wymiary wału są większe niż wymiary otworu, wówczas w połączeniu występuje interferencja. Wstępnie załaduj – jest to dodatnia różnica między wymiarami wału i otworu /1/:

N = d – D 0 – zakłócenia,

Nmax = dmax – Dmin – maksymalna interferencja;

Nmin = dmin – Dmax – minimalne napięcie.

Okucia, w których istnieje możliwość wystąpienia szczeliny lub kolizji, nazywane są przejściowymi.

Tolerancja dopasowania – jest to tolerancja luzu dla pasowań z gwarantowanym luzem (określana jako różnica pomiędzy największym i najmniejszym odstępem) lub tolerancja wcisku dla pasowań z gwarantowanym wciskiem (określana jako różnica pomiędzy największym i najmniejszym wciskiem). W pasowaniach przejściowych tolerancją pasowania jest tolerancja luzu lub wcisku /1/.

Oznaczenie tolerancji dopasowania:

TS = Smax – Smin – tolerancja pasowania dla pasowań z gwarantowanym luzem.

TN = Nmax – Nmin – tolerancja pasowania dla pasowań z gwarantowanym wciskiem.

T(S,N)=Smax + Nmax – tolerancja pasowania dla pasowań przejściowych.

Dla dowolnej grupy lądowań tolerancję lądowania można określić za pomocą wzoru