Estrutura organizacional e produtiva de usinas nucleares. O princípio de operação do TPP. Pequena descrição. Características das usinas de condensação

Leia também

Gilev Alexandre

Vantagens do TPP:

Desvantagens do TPP:

Por exemplo :

Download:

Visualização:

CARACTERÍSTICAS COMPARATIVAS DE UTE E NPP DO PONTO DE VISTA DO PROBLEMA AMBIENTAL.

Concluído: Gilev Alexander, 11 classe "D", Lyceum FGBOU VPO "Dalrybvtuz"

Conselheiro científico:Kurnosenko Marina Vladimirovna, professora de física da categoria de qualificação mais alta, liceuFGBOU VPO "Dalrybvtuz"

Usina termelétrica (UTE), uma usina que gera energia elétrica como resultado da conversão da energia térmica liberada durante a combustão de combustíveis fósseis.

Com que combustível os TPPs funcionam?

- Carvão: Em média, a queima de um quilo desse tipo de combustível libera 2,93 kg de CO2 e produz 6,67 kWh de energia ou, com 30% de eficiência, 2,0 kWh de eletricidade. Contém 75-97% de carbono,

1,5-5,7% de hidrogênio, 1,5-15% de oxigênio, 0,5-4% de enxofre, até 1,5% de nitrogênio, 2-45%

substâncias voláteis, a quantidade de umidade varia de 4 a 14%. A composição dos produtos gasosos (gás de coqueria) inclui benzeno,

tolueno, xóis, fenol, amônia e outras substâncias. Do gás de coqueria

purificação de compostos de amônia, sulfeto de hidrogênio e cianeto

benzeno, do qual hidrocarbonetos individuais e uma série de outros valiosos

substâncias.

- Óleo combustível: Óleo combustível (possivelmente do árabe mazkhulat - resíduo), um produto líquido marrom escuro, o resíduo após a separação das frações de gasolina, querosene e gasóleo do petróleo ou de seus produtos de processamento secundário, fervendo a 350-360 ° C. O óleo combustível é uma mistura de hidrocarbonetos (com peso molecular de 400 a 1000 g/mol), resinas de petróleo (com um peso molecular de 500-3000 g/mol ou mais), asfaltenos, carbenos, carboides e compostos orgânicos contendo metais (V, Ni, Fe, Mg, Na, Ca)

- Gás: A maior parte do gás natural é o metano (CH4) - de 92 a 98%. A composição do gás natural também pode incluir hidrocarbonetos mais pesados - homólogos do metano.

Vantagens e desvantagens do TPP:

Vantagens do TPP:

- A vantagem mais importante é o baixo índice de acidentes e a durabilidade do equipamento.

- O combustível utilizado é bastante barato.

- Requer menos investimento em comparação com outras usinas.

- Pode ser construído em qualquer lugar, independentemente da disponibilidade de combustível. O combustível pode ser transportado para o local da usina por via férrea ou rodoviária.

- O uso do gás natural como combustível praticamente reduz as emissões Substâncias nocivas na atmosfera, o que é uma grande vantagem sobre as usinas nucleares.

- Um grave problema para as usinas nucleares é sua liquidação após o esgotamento do recurso, que segundo estimativas pode chegar a 20% do custo de sua construção.

Desvantagens do TPP:

- Ainda assim, as usinas termelétricas que usam óleo combustível como combustível, carvão são altamente poluídas ambiente. Nas UTEs, o total de emissões anuais de substâncias nocivas, que incluem dióxido de enxofre, óxidos de nitrogênio, óxidos de carbono, hidrocarbonetos, aldeídos e cinzas volantes, por 1.000 MW capacidade instalada variam de cerca de 13.000 toneladas por ano para usinas a gás a 165.000 para usinas a carvão.

- Uma usina termelétrica de 1000 MW consome 8 milhões de toneladas de oxigênio por ano

Por exemplo : O CHP-2 queima metade da composição do carvão por dia. Provavelmente essa deficiência é a principal.

E se?!

- E se ocorrer um acidente na usina nuclear construída em Primorye?

- Quantos anos o planeta vai se recuperar depois disso?

- Afinal, o CHPP-2, que está mudando gradativamente para o gás, praticamente interrompe as emissões de fuligem, amônia, nitrogênio e outras substâncias para a atmosfera!

- Até o momento, as emissões do CHPP-2 diminuíram 20%.

- E, claro, mais um problema será eliminado - o depósito de cinzas.

Um pouco sobre os perigos das usinas nucleares:

- Basta recordar o acidente na usina nuclear de Chernobyl em 26 de abril de 1986. Em apenas 20 anos, cerca de 5.000 liquidatários desse grupo morreram de todas as causas, sem contar os civis ... E claro, todos esses são dados oficiais.

Planta "MAYAK":

- 15/03/1953 - teve início uma reação em cadeia autossustentável. Superexposição do pessoal da fábrica;

- 13/10/1955 - lacuna equipamento tecnológico e destruição de partes do edifício.

- 21/04/1957 - SCR (reação espontânea em cadeia) na usina nº 20 na coleta de decantados de oxalato após filtração do sedimento de oxalato de urânio enriquecido. Seis pessoas receberam doses de radiação de 300 a 1000 rems (quatro mulheres e dois homens), uma mulher morreu.

- 02/10/1958 - SCR na usina. Experimentos foram realizados para determinar a massa crítica de urânio enriquecido em um recipiente cilíndrico em várias concentrações de urânio em solução. O pessoal violou as regras e instruções para trabalhar com material físsil nuclear (material físsil nuclear). No momento do SCR, o pessoal recebeu doses de radiação de 7.600 a 13.000 rem. Três pessoas morreram, uma pessoa ficou doente por radiação e ficou cega. No mesmo ano, I. V. Kurchatov falou em mais alto nível e comprovou a necessidade do estabelecimento de um divisão estadual sobre segurança. A LYAB tornou-se uma dessas organizações.

- 28/07/1959 - ruptura de equipamentos tecnológicos.

- 05/12/1960 - SCR na usina. Cinco pessoas foram superexpostas.

- 26/02/1962 - explosão em coluna de sorção, destruição de equipamentos.

- 07/09/1962 - SCR.

- 16/12/1965 - SCR na usina número 20 durou 14 horas.

- 10 de dezembro de 1968 - SCR. A solução de plutônio foi colocada em um recipiente cilíndrico com uma geometria perigosa. Uma pessoa morreu, outra recebeu uma alta dose de radiação e doença de radiação, após o que duas pernas e seu braço direito foram amputados.

- Em 11 de fevereiro de 1976, como resultado de ações não qualificadas do pessoal, uma reação autocatalítica de ácido nítrico concentrado com um líquido orgânico de composição complexa se desenvolveu na usina radioquímica. O dispositivo explodiu, ocorreu contaminação radioativa da zona de reparo e da área adjacente da usina. Índice na escala INEC-3.

- 02/10/1984 - explosão no equipamento de vácuo do reator.

- 16/11/1990 - reação explosiva em recipientes de reagentes. Duas pessoas sofreram queimaduras químicas, uma morreu.

- 17/07/1993 - Acidente na fábrica de radioisótopos da Mayak Production Association com a destruição da coluna de sorção e liberação de uma quantidade insignificante de α-aerossóis no meio ambiente. A liberação de radiação foi localizada dentro instalações industriais oficinas.

- 02.08.1993 - Ocorreu um acidente na linha de saída de pasta de uma estação de tratamento de resíduos radioactivos líquidos, incidente ocorrido devido à despressurização da conduta e entrada de 2 m3 de pasta radioactiva na superfície terrestre (cerca de 100 m2 da superfície estava contaminada). A despressurização do oleoduto levou ao escoamento de polpa radioativa para a superfície da terra com uma atividade de cerca de 0,3 Ci. O traço radioativo foi localizado, o solo contaminado foi removido.

- Em 27 de dezembro de 1993, ocorreu um incidente em uma usina de radioisótopos, onde aerossóis radioativos foram liberados na atmosfera durante uma troca de filtro. A liberação foi de 0,033 Ci para atividade α e 0,36 mCi para atividade β.

- Em 4 de fevereiro de 1994, foi registrado um aumento na liberação de aerossóis radioativos: de acordo com a atividade β dos níveis de 2 dias, de acordo com os níveis diários de 137Cs, a atividade total foi de 15,7 mCi.

- Em 30 de março de 1994, durante a transição, foi registrado um excesso de liberação diária de 137Cs em 3, β-atividade - 1,7, α-atividade - 1,9 vezes.

- Em maio de 1994, β-aerossóis com atividade de 10,4 mCi foram liberados pelo sistema de ventilação do prédio da fábrica. A liberação de 137Cs foi de 83% do nível de controle.

- Em 7 de julho de 1994, uma mancha radioativa com área de vários decímetros quadrados. A taxa de dose de exposição foi de 500 µR/s. A mancha foi formada como resultado de vazamentos de um esgoto entupido.

- 31.08. Em 1994, foi registrado um aumento na liberação de radionuclídeos na chaminé atmosférica do prédio da usina radioquímica (238,8 mCi, incluindo a participação de 137Cs foi de 4,36% da liberação máxima anual permitida deste radionuclídeo). O motivo da liberação de radionuclídeos foi a despressurização da barra de combustível VVER-440 durante a operação de corte das extremidades ociosas dos SFAs (conjuntos de combustível gasto) como resultado de um arco elétrico descontrolado.

- Em 24 de março de 1995, foi registrado um excesso de 19% da norma para carregar o aparelho com plutônio, o que pode ser considerado um incidente nuclear perigoso.

- Em 15 de setembro de 1995, foi detectado um vazamento de água de resfriamento no forno de vitrificação para LRW (resíduos líquidos radioativos) de alto nível. A operação do forno no modo programado foi descontinuada.

- Em 21 de dezembro de 1995, ao cortar o canal termométrico, quatro trabalhadores foram irradiados (1,69, 0,59, 0,45, 0,34 rem). A causa do incidente é uma violação dos regulamentos tecnológicos pelos funcionários da empresa.

- Em 24 de julho de 1995, foram lançados os aerossóis 137Cs, cujo valor equivalia a 0,27% do MPE anual do empreendimento. O motivo é a ignição do pano do filtro.

- Em 14 de setembro de 1995, ao substituir tampas e lubrificar manipuladores de passo, foi registrado um aumento acentuado na poluição do ar com α-nuclídeos.

- Em 22 de outubro de 1996, a serpentina de água de resfriamento de um dos tanques de armazenamento de resíduos de alto nível falhou. Como resultado, as tubulações do sistema de resfriamento de armazenamento foram contaminadas. Como resultado deste incidente, 10 funcionários do departamento receberam exposição radioativa de 2,23×10-3 a 4,8×10-2 Sv.

- Em 20 de novembro de 1996, na usina químico-metalúrgica, durante as obras no equipamento elétrico do exaustor, ocorreu uma liberação de aerossol de radionuclídeos na atmosfera, que totalizou 10% da liberação anual permitida da usina.

- Em 27 de agosto de 1997, no prédio da usina RT-1, em uma das salas, foi encontrada contaminação do piso com área de 1 a 2 m2, a taxa de dose de radiação gama do local era de 40 a 200 μR/s.

- Em 06/10/97, foi registrado aumento do fundo radioativo no prédio de montagem da usina RT-1. A medição da taxa de dose de exposição mostrou um valor de até 300 μR/s.

- 23/09/98 ao aumentar a potência do reator LF-2 (Lyudmila) após o acionamento da proteção automática nível permitido potência foi excedida em 10%. Com isso, ocorreu a despressurização de parte das varetas combustíveis em três canais, o que levou à contaminação dos equipamentos e tubulações do circuito primário. O conteúdo de 133Xe na descarga do reator excedeu o nível anual permitido por 10 dias.

- Em 09/09/2000, o fornecimento de energia foi cortado em Mayak por 1,5 horas, o que pode levar a um acidente.

- Durante uma auditoria em 2005, o Ministério Público constatou a violação das regras de tratamento ambiental resíduos perigosos produção no período 2001-2004, que levou à descarga na bacia do rio Techa de várias dezenas de milhões de metros cúbicos de resíduos radioativos líquidos produzidos por Mayak. De acordo com o vice-chefe do departamento da Procuradoria-Geral da Federação Russa nos Urais Distrito Federal Andrey Potapov, “foi estabelecido que a barragem da fábrica, que há muito precisa de reconstrução, permite que resíduos radioativos líquidos passem para o reservatório, o que representa uma séria ameaça ao meio ambiente não apenas em região de Chelyabinsk mas também nas regiões vizinhas. Segundo o Ministério Público, devido às atividades da usina Mayak na várzea do rio Techa, o nível de radionuclídeos aumentou várias vezes nesses quatro anos. Como mostrou o exame, o território da infecção era de 200 quilômetros. Cerca de 12 mil pessoas vivem na zona de perigo. Ao mesmo tempo, os investigadores afirmaram que estavam sob pressão em relação à investigação. para CEO PA Mayak Vitaly Sadovnikov foi acusado de acordo com o Artigo 246 do Código Penal da Federação Russa “Violação das regras de proteção ambiental no decorrer do trabalho” e partes 1 e 2 do Artigo 247 do Código Penal da Federação Russa “Violação de as regras para lidar com o meio ambiente substâncias perigosas e desperdício". Em 2006, o processo criminal contra Sadovnikov foi encerrado devido a uma anistia pelo 100º aniversário da Duma Estatal.

- O Techa é um rio contaminado com resíduos radioativos descarregados pela Mayak Chemical Combine, localizada na região de Chelyabinsk. Nas margens do rio, o fundo radioativo é superado muitas vezes. De 1946 a 1956, descargas de resíduos líquidos de nível médio e alto da Mayak Production Association foram realizadas no sistema de rio aberto Techa-Iset-Tobol, a 6 km da nascente do rio Techa. No total, ao longo desses anos, 76 milhões de m3 de águas residuais foram descarregados com uma atividade total de radiação β de mais de 2,75 milhões de Ci. Moradores de vilas costeiras foram expostos à radiação externa e interna. No total, 124 mil pessoas que vivem em assentamentos às margens dos rios desse sistema hídrico foram expostas à radiação. Os residentes da costa do rio Techa (28,1 mil pessoas) foram os mais expostos. Cerca de 7,5 mil pessoas reassentadas de 20 assentamentos, receberam doses equivalentes efetivas médias na faixa de 3 - 170 cSv. Posteriormente, uma cascata de reservatórios foi construída na parte alta do rio. A maior parte dos resíduos radioativos líquidos (em termos de atividade) foi despejada no lago. Karachay (reservatório 9) e o "Velho pântano". A planície de inundação do rio e os sedimentos do fundo estão poluídos, os depósitos de lodo na parte superior do rio são considerados resíduos radioativos sólidos. A água subterrânea na região do lago Karachay e a cascata de reservatórios Techensky estão poluídas.

- O acidente de Mayak em 1957, também conhecido como a "tragédia de Kyshtym", é o terceiro maior desastre da história da energia nuclear após o acidente de Chernobyl e o acidente de Fukushima I (de acordo com a escala INES).

- A questão da contaminação radioativa da região de Chelyabinsk foi levantada repetidamente, mas devido à importância estratégica da planta química, foi ignorada todas as vezes.

FUKUSHIMA-1

- O acidente na usina nuclear de Fukushima-1 é um grande acidente de radiação (de acordo com o japonês oficiais- Nível 7 na escala INES), que ocorreu em 11 de março de 2011 como resultado do terremoto mais forte no Japão e do tsunami que se seguiu

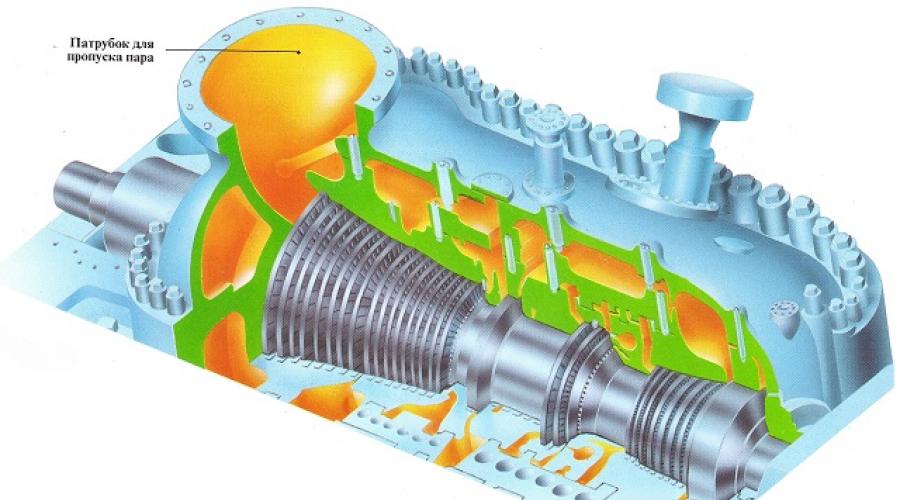

As pás dos impulsores são claramente visíveis nesta turbina a vapor.

A usina termelétrica (CHP) utiliza a energia liberada pela queima de combustíveis fósseis - carvão, petróleo e gás natural - para transformar água em vapor alta pressão. Este vapor, que tem uma pressão de cerca de 240 quilos por centímetro quadrado e uma temperatura de 524°C (1000°F), aciona uma turbina. A turbina gira um imã gigante dentro de um gerador que gera eletricidade.

Moderno usinas térmicas cerca de 40% do calor liberado durante a combustão do combustível é convertido em eletricidade, o restante é descarregado no meio ambiente. Na Europa, muitas usinas termelétricas usam calor residual para aquecer residências e empresas próximas. A geração combinada de calor e eletricidade aumenta a eficiência energética da usina em até 80%.

Usina de turbina a vapor com gerador elétrico

Uma turbina a vapor típica contém dois grupos de pás. O vapor de alta pressão vindo diretamente da caldeira entra no caminho de fluxo da turbina e gira os impulsores com o primeiro grupo de pás. Em seguida, o vapor é aquecido no superaquecedor e entra novamente no caminho do fluxo da turbina para girar os impulsores com o segundo grupo de pás, que operam a uma pressão de vapor mais baixa.

vista em corte

Um gerador típico em uma usina termelétrica (CHP) é acionado diretamente por uma turbina a vapor que gira a 3.000 rotações por minuto. Em geradores desse tipo, o ímã, também chamado de rotor, gira e os enrolamentos (estator) são estacionários. O sistema de resfriamento evita o superaquecimento do gerador.

Geração de energia a vapor

Em uma usina termelétrica, o combustível é queimado em uma caldeira para formar uma chama de alta temperatura. A água passa pelos tubos através da chama, aquece e se transforma em vapor de alta pressão. O vapor aciona a turbina, produzindo energia mecânica que o gerador transforma em eletricidade. Após sair da turbina, o vapor entra no condensador, onde lava os tubos com água fria água corrente, e como resultado volta a ser um líquido.

Caldeira a óleo, carvão ou gás

dentro da caldeira

A caldeira é preenchida com tubos intrincadamente curvos através dos quais a água aquecida passa. A configuração complexa dos tubos permite aumentar significativamente a quantidade de calor transferida para a água e, com isso, produzir muito mais vapor.

1 - gerador elétrico; 2 - turbina a vapor; 3 - painel de controle; 4 - desaerador; 5 e 6 - bunkers; 7 - separador; 8 - ciclone; 9 - caldeira; 10 – superfície de aquecimento (trocador de calor); onze - chaminé; 12 - sala de esmagamento; 13 - armazém combustível de reserva; 14 - vagão; 15 - dispositivo de descarga; 16 - transportador; 17 - exaustor de fumaça; 18 - canal; 19 - coletor de cinzas; 20 - ventilador; 21 - fornalha; 22 - moinho; 23- estação de bombeamento; 24 - fonte de água; 25- Bomba de circulação; 26 – aquecedor regenerativo de alta pressão; 27 - bomba de alimentação; 28 - capacitor; 29 - instalação limpeza químicaágua; 30 - transformador elevador; 31 - aquecedor regenerativo pressão baixa; 32 - bomba de condensado.

O diagrama abaixo mostra a composição dos principais equipamentos de uma usina termelétrica e a interligação de seus sistemas. De acordo com esse esquema, é possível traçar a sequência geral dos processos tecnológicos que ocorrem nas UTEs.

Designações no diagrama TPP:

- Economia de combustível;

- preparação de combustível;

- superaquecedor intermediário;

- parte da alta pressão (CHVD ou CVP);

- peça de baixa pressão (LPH ou LPC);

- gerador elétrico;

- transformador auxiliar;

- transformador de comunicação;

- A coisa principal Comutador;

- bomba de condensado;

- Bomba de circulação;

- fonte de abastecimento de água (por exemplo, um rio);

- (PND);

- estação de tratamento de água (VPU);

- consumidor de energia térmica;

- bomba de condensado reversa;

- desaerador;

- bomba de alimentação;

- (PVD);

- remoção de escória e cinzas;

- depósito de cinzas;

- exaustor de fumaça (DS);

- chaminé;

- ventiladores (DV);

- coletor de cinzas.

Descrição do esquema tecnológico da TPP:

Resumindo tudo o que foi dito acima, obtemos a composição de uma usina termelétrica:

- economia de combustível e sistema de preparação de combustível;

- caldeira: a combinação da própria caldeira e equipamento auxiliar;

- usina de turbinas: turbina a vapor e seus equipamentos auxiliares;

- estação de tratamento de água e tratamento de condensado;

- sistema abastecimento técnico de água;

- sistema de remoção de cinzas e escórias (para usinas termelétricas operando com combustível sólido);

- equipamentos elétricos e sistema de controle de equipamentos elétricos.

A economia de combustível, dependendo do tipo de combustível utilizado no posto, inclui dispositivo de recebimento e descarga, mecanismos de transporte, depósitos de combustível para sólidos e combustível líquido, dispositivos para preparação preliminar de combustível (usinas de trituração de carvão). A composição da economia de óleo combustível também inclui bombas para bombear óleo combustível, aquecedores de óleo combustível, filtros.

A preparação do combustível sólido para combustão consiste em moê-lo e secá-lo em uma planta de pulverização, e a preparação do óleo combustível consiste em aquecê-lo, limpá-lo de impurezas mecânicas e, às vezes, processá-lo com aditivos especiais. Tudo é mais fácil com combustível a gás. Preparação combustível de gás reduz-se principalmente à regulação da pressão do gás à frente dos queimadores da caldeira.

O ar necessário para a combustão do combustível é fornecido ao espaço de combustão da caldeira por ventiladores de sopro (DV). Os produtos da combustão do combustível - gases de combustão - são aspirados por exaustores de fumaça (DS) e lançados na atmosfera através de chaminés. A combinação de canais (dutos de ar e dutos de gás) e vários elementos do equipamento por onde passam o ar e os gases de combustão formam o caminho gás-ar de uma usina termelétrica (usina de aquecimento). Os exaustores de fumaça, uma chaminé e ventiladores incluídos em sua composição compõem uma instalação de calado. Na zona de combustão do combustível, as impurezas não combustíveis (minerais) incluídas na sua composição sofrem transformações químicas e físicas e são parcialmente removidas da caldeira na forma de escória, sendo que uma parte significativa delas é removida gases de combustão na forma de partículas finas de cinzas. para guarda ar atmosférico das emissões de cinzas, os coletores de cinzas são instalados na frente dos exaustores de fumaça (para evitar o desgaste das cinzas).

A escória e as cinzas aprisionadas geralmente são removidas hidraulicamenteàs minas de ouro.

Ao queimar óleo combustível e gás, os coletores de cinzas não são instalados.

Quando o combustível é queimado, a energia quimicamente ligada é convertida em calor. Como resultado, são formados produtos de combustão, que nas superfícies de aquecimento da caldeira liberam calor para a água e o vapor formado a partir dela.

O conjunto de equipamentos, seus elementos individuais, tubulações por onde circulam água e vapor, formam o caminho vapor-água da estação.

Na caldeira, a água é aquecida até a temperatura de saturação, evapora e o vapor saturado formado a partir da água fervente da caldeira é superaquecido. Da caldeira, o vapor superaquecido é enviado por dutos até a turbina, onde sua energia térmica é convertida em energia mecânica transmitida ao eixo da turbina. O vapor exaurido na turbina entra no condensador, cede calor à água de resfriamento e condensa.

Em usinas termelétricas modernas e usinas termelétricas com unidades com capacidade unitária de 200 MW e mais, é utilizado o reaquecimento do vapor. Neste caso, a turbina tem duas partes: uma parte de alta pressão e outra de baixa pressão. O vapor exaurido na seção de alta pressão da turbina é enviado para um superaquecedor intermediário, onde o calor é adicionalmente fornecido a ele. A seguir, o vapor retorna à turbina (para a parte de baixa pressão) e dela entra no condensador. O superaquecimento intermediário do vapor aumenta a eficiência da usina de turbinas e aumenta a confiabilidade de sua operação.

O condensado é bombeado para fora do condensador por uma bomba de condensado e, após passar por aquecedores de baixa pressão (LPH), entra no desaerador. Aqui ele é aquecido pelo vapor até a temperatura de saturação, enquanto o oxigênio e o dióxido de carbono são liberados e removidos para a atmosfera para evitar a corrosão do equipamento. A água desaerada, chamada água de alimentação, é bombeada através de aquecedores de alta pressão (HPH) para a caldeira.

O condensado no PEAD e no desaerador, bem como a água de alimentação no HPH, são aquecidos pelo vapor retirado da turbina. Este método de aquecimento significa o retorno (regeneração) de calor ao ciclo e é chamado de aquecimento regenerativo. Graças a ele, o fluxo de vapor no condensador é reduzido e, consequentemente, a quantidade de calor transferida para a água de resfriamento, o que leva a aumento de eficiência usina de turbina a vapor.

O conjunto de elementos que fornecem água de resfriamento aos condensadores é chamado de sistema de abastecimento de água de serviço. Inclui: fonte de abastecimento de água (rio, reservatório, torre de resfriamento - torre de resfriamento), bomba de circulação, dutos de entrada e saída. No condensador, cerca de 55% do calor do vapor que entra na turbina é transferido para a água resfriada; essa parte do calor não é aproveitada para gerar eletricidade e é desperdiçada.

Essas perdas são significativamente reduzidas se o vapor parcialmente esgotado for retirado da turbina e seu calor for usado para necessidades tecnológicas. empresas industriais ou aquecimento de água para aquecimento e abastecimento de água quente. Assim, a estação se torna uma usina combinada de calor e energia (CHP), que fornece geração combinada de energia elétrica e térmica. Nas CHPPs são instaladas turbinas especiais com extração de vapor - as chamadas turbinas de cogeração. Condensado de vapor dado consumidor de calor, é devolvido à planta CHP por uma bomba de retorno de condensado.

Nas UTEs, ocorrem perdas internas de vapor e condensado por estanqueidade incompleta do caminho vapor-água, bem como consumos não retornáveis de vapor e condensado para as necessidades técnicas da estação. Eles representam aproximadamente 1 a 1,5% do fluxo total de vapor para as turbinas.

Nas CHPPs, podem ocorrer perdas externas de vapor e condensado associadas ao fornecimento de calor aos consumidores industriais. Em média, são 35 - 50%. As perdas internas e externas de vapor e condensado são repostas com água de reposição pré-tratada na estação de tratamento de água.

Assim, a água de alimentação da caldeira é uma mistura de condensado da turbina e água de reposição.

As instalações elétricas da estação incluem um gerador elétrico, um transformador de comunicação, um quadro geral, um sistema de alimentação dos mecanismos da própria usina através de um transformador auxiliar.

O sistema de controle coleta e processa informações sobre o andamento do processo tecnológico e o estado do equipamento, de forma automática e controle remoto mecanismos e regulação dos principais processos, proteção automática de equipamentos.

ESTRUTURA ORGANIZACIONAL E DE PRODUÇÃO DE UTES TÉRMICAS (UTE)

Dependendo da potência dos equipamentos e circuitos links tecnológicos entre os estágios de produção em TPPs modernas, distinguem-se as estruturas organizacionais e de produção de loja, não loja e loja de bloco.

Estrutura organizacional e de produção da oficina prevê a divisão de equipamentos tecnológicos e o território da usina termelétrica em seções separadas e sua atribuição a unidades especializadas - oficinas, laboratórios. Neste caso, o principal unidade estruturalé uma oficina. As lojas, dependendo de sua participação na produção, são divididas em principais e auxiliares. Além disso, os TPPs também podem incluir famílias não industriais (residências e fazendas subsidiárias, jardins de infância, casas de repouso, sanatórios, etc.).

Principais oficinas estão diretamente envolvidos na produção de energia. Estes incluem o combustível e transporte, caldeiras, turbinas, oficinas elétricas e químicas.

A composição da loja de combustível e transporte inclui seções das instalações ferroviárias e abastecimento de combustível com um depósito de combustível. Este workshop é organizado em usinas que queimam combustível sólido ou óleo combustível quando for entregue por via férrea.

A composição da caldeiraria inclui áreas para fornecimento de combustíveis líquidos ou gasosos, preparação de poeira, remoção de cinzas.

A oficina de turbinas inclui: departamento de aquecimento, estação central de bombeamento e gerenciamento de água.

Com duas lojas estrutura de produção, assim como em grandes UTEs, as oficinas de caldeiras e turbinas são combinadas em uma única oficina de turbinas e caldeiras (KTC).

A oficina elétrica é responsável por: todos os equipamentos elétricos da usina termelétrica, um laboratório elétrico, uma economia de petróleo, uma oficina elétrica.

A oficina química inclui um laboratório químico e tratamento químico de água.

lojas auxiliares servir a produção principal. Estes incluem: uma loja para reparo centralizado, reparo e construção, automação térmica e comunicações.

As fazendas não industriais não estão diretamente relacionadas à produção de energia e atendem às necessidades domésticas dos trabalhadores da TPP.

Estrutura organizacional e de produção sem oficina prevê a especialização das unidades na implementação dos principais funções de produção: operação do equipamento, sua serviço de reparo, controle tecnológico. Isso provoca a criação de serviços de produção em vez de oficinas: operação, reparos, controle e melhoria de equipamentos. Por sua vez, os serviços de produção são divididos em seções especializadas.

Criação estrutura organizacional e de produção do block-shop devido ao surgimento de unidades-blocos complexos de energia. Os equipamentos da unidade realizam várias fases do processo energético – queima de combustível em um gerador de vapor, geração de eletricidade em um turbogerador e, às vezes, sua transformação em um transformador. Ao contrário da oficina, com estrutura de block-shop, a principal unidade produtiva da usina são os blocos. Eles estão incluídos no CTC, que estão envolvidos na operação centralizada dos equipamentos principais e auxiliares das unidades de caldeiras e turbinas. A estrutura block-shop prevê a preservação das lojas principais e auxiliares que ocorrem na estrutura da loja, por exemplo, a loja de combustível e transporte (TTTS), química, etc.

Todos os tipos de estrutura organizacional e de produção permitem a implementação da gestão da produção com base na unidade de comando. Em cada UTE existe um departamento administrativo, econômico, de produção e despacho técnico e operacional.

O chefe administrativo e econômico do TPP é o diretor, o gerente técnico é Engenheiro chefe. O controle operacional e de despacho é realizado pelo engenheiro de plantão da usina. Operacionalmente, ele é subordinado ao despachante do EPS de plantão.

Nome e quantidade divisões estruturais, e a necessidade de introduzir posições separadas é determinada dependendo do número padrão de pessoal industrial e de produção da usina.

As características tecnológicas, organizacionais e econômicas específicas da produção de energia elétrica afetam o conteúdo e as tarefas de gerenciamento das atividades das empresas e associações de energia.

O principal requisito para a indústria de energia elétrica é o fornecimento confiável e ininterrupto de energia aos consumidores, cobrindo a carga horária necessária. Essa exigência é transformada em indicadores específicos que avaliam a participação das empresas de usinas e redes na implementação do programa de produção das associações de energia.

Para a usina, é definida a prontidão para transportar a carga, que é definida pelo cronograma de despacho. Para empresas de rede, é estabelecido um cronograma para reparos de equipamentos e instalações. Outros indicadores técnicos e econômicos também são definidos no plano: custos unitários combustível nas usinas, redução das perdas de energia nas redes, indicadores financeiros. No entanto, o programa de produção das empresas de energia não pode ser determinado rigidamente pelo volume de produção ou oferta. energia elétrica e calor. Isso é impraticável devido ao dinamismo excepcional do consumo de energia e, consequentemente, da produção de energia.

No entanto, o volume de produção de energia é um importante indicador de cálculo que determina o nível de muitos outros indicadores (por exemplo, custo) e os resultados da atividade econômica.

Na fig. 1 mostra a classificação das usinas termelétricas movidas a combustíveis fósseis.

Arroz. 1.

Uma usina termelétrica é um conjunto de equipamentos e dispositivos que convertem energia combustível em energia elétrica e (no caso geral) energia térmica.

As usinas termelétricas são caracterizadas por uma grande diversidade e podem ser classificadas de acordo com vários critérios.

De acordo com a finalidade e o tipo de energia fornecida, as usinas são divididas em regionais e industriais.

As centrais eléctricas distritais são centrais eléctricas públicas independentes que servem todos os tipos de consumidores distritais (empresas industriais, transportes, população, etc.). Usinas distritais de condensação, que produzem principalmente eletricidade, muitas vezes retêm nome histórico- GRES (usinas distritais). Centrais elétricas distritais que geram eletricidade e calor (na forma de vapor ou água quente) são chamadas de usinas combinadas de calor e energia (CHP). Como regra, as usinas distritais estaduais e as termelétricas regionais têm capacidade superior a 1 milhão de kW.

Usinas industriais são usinas que fornecem calor e eletricidade para determinados empresas de manufatura ou seu complexo, por exemplo, uma planta para a produção de produtos químicos. As usinas industriais fazem parte das empresas industriais que atendem. A sua capacidade é determinada pelas necessidades de calor e eletricidade das empresas industriais e, em regra, é significativamente inferior à das centrais térmicas distritais. Freqüentemente, as usinas industriais operam em um mesmo rede elétrica, mas não estão subordinados ao despachante do sistema de energia.

De acordo com o tipo de combustível utilizado, as usinas termelétricas são divididas em usinas que operam com combustível orgânico e combustível nuclear.

Por trás das usinas de condensação operando com combustíveis fósseis, numa época em que não existiam usinas nucleares (NPPs), desenvolveu-se historicamente o nome termelétrica (UTE). É neste sentido que este termo será utilizado a seguir, embora tanto CHP, NPP e usinas de turbinas a gás(GTPP) e usinas de ciclo combinado (PGPP) também são usinas termelétricas que operam com base no princípio da conversão de energia térmica em energia elétrica.

Combustíveis gasosos, líquidos e sólidos são usados como combustíveis fósseis para usinas termelétricas. A maioria das usinas termelétricas na Rússia, especialmente na parte européia, consome gás natural, e como combustível reserva - o óleo combustível, utilizando-se este último devido a sua alto custo apenas em casos extremos; essas usinas termelétricas são chamadas de termelétricas. Em muitas regiões, principalmente na parte asiática da Rússia, o principal combustível é o carvão térmico - carvão de baixa caloria ou resíduos da extração de carvão de alto teor calórico (lodo de antracito - ASh). Como esses carvões são moídos em moinhos especiais até um estado pulverizado antes da queima, essas usinas termelétricas são chamadas de carvão pulverizado.

De acordo com o tipo de usinas termelétricas utilizadas nas usinas termelétricas para converter energia térmica em energia mecânica de rotação dos rotores das unidades de turbinas, distinguem-se turbinas a vapor, turbinas a gás e usinas de ciclo combinado.

A base das usinas de turbinas a vapor são usinas de turbinas a vapor(PTU), que, para converter energia térmica em energia mecânica, utiliza a máquina de energia mais complexa, poderosa e extremamente avançada - uma turbina a vapor. PTU é o principal elemento de usinas termelétricas, usinas termelétricas e usinas nucleares.

As PTU, que possuem turbinas de condensação como acionamento de geradores elétricos e não utilizam o calor do vapor de exaustão para fornecer energia térmica a consumidores externos, são chamadas de usinas de condensação. As PTU equipadas com turbinas de aquecimento e liberando o calor do vapor de exaustão para consumidores industriais ou domésticos são chamadas de usinas combinadas de calor e energia (CHP).

Usinas termelétricas com turbina a gás (GTPPs) são equipadas com unidades de turbinas a gás (GTUs) operando com combustível gasoso ou, em casos extremos, líquido (diesel). Como a temperatura dos gases a jusante da turbina a gás é bastante alta, eles podem ser usados para fornecer energia térmica a um consumidor externo. Essas usinas de energia são chamadas de GTU-CHP. Atualmente, há um GTPP operando na Rússia (GRES-3 em homenagem a Klasson, Elektrogorsk, região de Moscou) com capacidade de 600 MW e um GTU-CHPP (em Elektrostal, região de Moscou).

A tradicional e moderna usina de turbina a gás (GTU) é um conjunto de compressor de ar, câmara de combustão e turbina a gás, bem como sistemas auxiliares que garantem o seu funcionamento. A combinação de uma turbina a gás e um gerador elétrico é chamada de unidade de turbina a gás.

Usinas termelétricas de ciclo combinado são concluídas usinas de ciclo combinado(CCP), que são uma combinação de turbinas a gás e turbinas a vapor, o que permite alta eficiência. Os CCGT-TPPs podem ser de condensação (CCGT-CES) e com saída de calor (CCGT-CHP). Atualmente, quatro novos CCGT-CHPPs estão operando na Rússia (North-West CHPP de São Petersburgo, Kaliningradskaya, CHPP-27 da OAO Mosenergo e Sochinskaya), e uma usina combinada de calor e energia também foi construída no Tyumenskaya CHPP. Em 2007 Ivanovskaya CCGT-IES foi colocado em operação.

Block TPPs consistem em blocos separados, geralmente do mesmo tipo usinas de energia- unidades de potência. Na unidade de potência, cada caldeira fornece vapor apenas para sua própria turbina, da qual retorna após a condensação apenas para sua própria caldeira. De acordo com o esquema de blocos, são construídas todas as poderosas usinas distritais e termelétricas, que possuem o chamado superaquecimento intermediário do vapor. A operação de caldeiras e turbinas em UTEs com cross-links é fornecida de forma diferente: todas as caldeiras das UTEs fornecem vapor para um duto de vapor comum (coletor) e todos turbinas a vapor TPP. De acordo com este esquema, os CPPs são construídos sem superaquecimento intermediário e quase todos os CHPPs são construídos para parâmetros iniciais de vapor subcríticos.

De acordo com o nível de pressão inicial, distinguem-se TPPs de pressão subcrítica, pressão supercrítica (SKP) e parâmetros supercríticos (SSCP).

A pressão crítica é de 22,1 MPa (225,6 atm). Na indústria de energia térmica russa, os parâmetros iniciais são padronizados: usinas termelétricas e usinas termelétricas são construídas para pressão subcrítica de 8,8 e 12,8 MPa (90 e 130 atm) e para SKD - 23,5 MPa (240 atm). O TPP para parâmetros supercríticos por motivos técnicos é realizado com reaquecimento e de acordo com o esquema de blocos. Os parâmetros supersupercríticos incluem condicionalmente pressão acima de 24 MPa (até 35 MPa) e temperatura acima de 5600C (até 6200C), cujo uso requer novos materiais e novos projetos de equipamentos. Freqüentemente, usinas termelétricas ou usinas termelétricas para diferentes níveis de parâmetros são construídas em várias etapas - em filas, cujos parâmetros aumentam com a introdução de cada nova fila.