Potente motor Stirling de bricolaje. Motor Stirling de bricolaje, diagrama y dibujo Dibujos de motor Stirling de bricolaje

Leer también

La industria automotriz moderna ha alcanzado un nivel de desarrollo en el que, sin fundamentos investigación científica Es casi imposible lograr mejoras fundamentales en el diseño de motores tradicionales. Combustión interna. Esta situación obliga a los diseñadores a prestar atención a diseños de plantas de energía alternativas. Algunos centros de ingeniería han centrado sus esfuerzos en la creación y adaptación a la producción en serie de híbridos y modelos electricos, otros fabricantes de automóviles están invirtiendo en el desarrollo de motores que utilizan combustibles de fuentes renovables (por ejemplo, biodiesel que utiliza aceite de colza). Hay otros proyectos de unidades de potencia que en el futuro podrían convertirse en un nuevo sistema de propulsión estándar para Vehículo.

Entre las posibles fuentes energía mecánica Para los coches del futuro cabe mencionar el motor de combustión externa, inventado a mediados del siglo XIX por el escocés Robert Stirling como motor de expansión térmica.

Esquema de trabajo

El motor Stirling convierte energía térmica, suministrado desde el exterior, al útil Trabajo mecánico debido a cambios en la temperatura del fluido de trabajo(gas o líquido) circulando en un volumen cerrado.

EN vista general El diagrama de funcionamiento del dispositivo es el siguiente: en la parte inferior del motor, la sustancia de trabajo (por ejemplo, aire) se calienta y, aumentando de volumen, empuja el pistón hacia arriba. Aire caliente Penetra en la parte superior del motor, donde es enfriado por el radiador. La presión del fluido de trabajo disminuye y el pistón desciende para el siguiente ciclo. En este caso, el sistema está sellado y la sustancia de trabajo no se consume, sino que solo se mueve dentro del cilindro.

Existen varias opciones de diseño para unidades de potencia que utilizan el principio de Stirling.

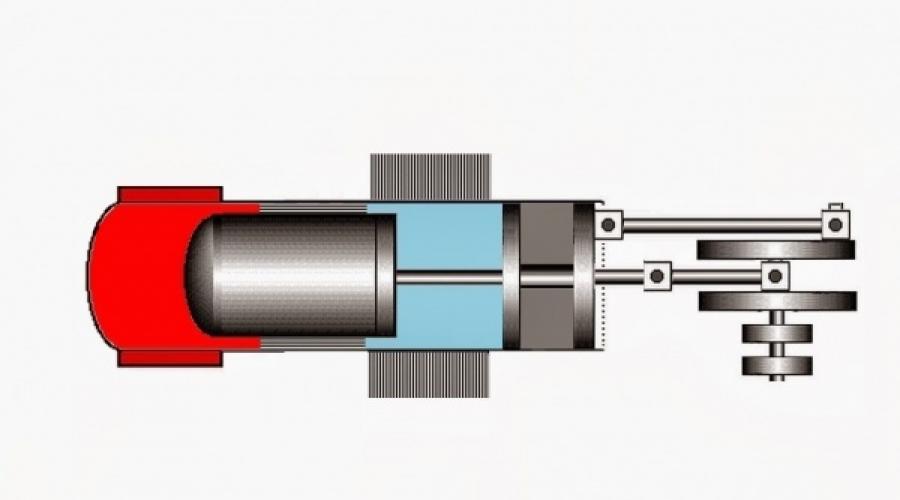

Modificación Stirling "Alfa"

El motor consta de dos pistones de potencia separados (frío y caliente), cada uno de los cuales está ubicado en su propio cilindro. El calor se suministra al cilindro con el pistón caliente y el cilindro frío se encuentra en un intercambiador de calor de refrigeración.

Modificación Stirling "Beta"

El cilindro que contiene el pistón se calienta en un extremo y se enfría en el extremo opuesto. En el cilindro se mueven un pistón de potencia y un desplazador, diseñados para cambiar el volumen del gas de trabajo. El regenerador realiza el movimiento de retorno de la sustancia de trabajo enfriada a la cavidad caliente del motor.

Modificación Stirling "Gamma"

El diseño consta de dos cilindros. El primero es completamente frío, en el que se mueve el pistón de potencia, y el segundo, caliente por un lado y frío por el otro, sirve para mover el desplazador. Un regenerador para hacer circular gas frío puede ser común a ambos cilindros o ser parte del diseño del desplazador.

Ventajas del motor Stirling

Como la mayoría de los motores de combustión externa, Stirling se caracteriza multicombustible: el motor funciona debido a los cambios de temperatura, independientemente de los motivos que lo provocaron.

¡Dato interesante! Una vez se demostró una instalación que funcionaba con veinte opciones de combustible. Sin parar el motor cámara externa la combustión se suministró con gasolina, combustible diesel, metano, aceite crudo Y aceite vegetal- la unidad de potencia continuó funcionando de manera constante.

El motor tiene simplicidad de diseño y no requiere sistemas adicionales Y archivos adjuntos(sincronización, motor de arranque, caja de cambios).

Las características del dispositivo garantizan una larga vida útil: más de cien mil horas operación continua.

El motor Stirling es silencioso, ya que no se produce detonación en los cilindros y no es necesario eliminar los gases de escape. La modificación "Beta", equipada con un mecanismo de manivela rómbica, es un sistema perfectamente equilibrado que no presenta vibraciones durante el funcionamiento.

No se producen procesos en los cilindros del motor que puedan tener un impacto. impacto negativo en ambiente. Al seleccionar una fuente de calor adecuada (p. ej. energía solar) Stirling puede ser absolutamente Amigable con el medio ambiente unidad de poder.

Desventajas del diseño Stirling

Con todo el conjunto propiedades positivas El uso masivo inmediato de motores Stirling es imposible por las siguientes razones:

El principal problema es el consumo de material de la estructura. Para enfriar el fluido de trabajo se necesitan radiadores de gran volumen, lo que aumenta significativamente el tamaño y el consumo de metal de la instalación.

El nivel tecnológico actual permitirá que el motor Stirling se compare en rendimiento con los motores de gasolina modernos sólo mediante el uso de especies complejas Fluido de trabajo (helio o hidrógeno) bajo una presión de más de cien atmósferas. Este hecho plantea serias dudas tanto en el campo de la ciencia de materiales como en la garantía de la seguridad del usuario.

Un problema operativo importante está relacionado con cuestiones de conductividad térmica y resistencia a la temperatura de los metales. El calor se suministra al volumen de trabajo a través de intercambiadores de calor, lo que provoca pérdidas inevitables. Además, el intercambiador de calor debe estar fabricado con metales resistentes al calor y resistentes a hipertensión. Materiales adecuados muy caro y difícil de procesar.

Los principios para cambiar los modos del motor Stirling también son fundamentalmente diferentes de los tradicionales, lo que requiere el desarrollo de dispositivos de control especiales. Por lo tanto, para cambiar la potencia es necesario cambiar la presión en los cilindros, el ángulo de fase entre el desplazador y el pistón de potencia o influir en la capacidad de la cavidad con el fluido de trabajo.

Una forma de controlar la velocidad del eje en un modelo de motor Stirling se puede ver en siguiente vídeo:

Eficiencia

En cálculos teóricos, la eficiencia del motor Stirling depende de la diferencia de temperatura del fluido de trabajo y puede alcanzar el 70% o más según el ciclo de Carnot.

Sin embargo, las primeras muestras realizadas en metal tenían una eficiencia extremadamente baja por las siguientes razones:

- opciones de refrigerante (fluido de trabajo) ineficaces que limitan temperatura máxima calefacción;

- pérdidas de energía por fricción de piezas y conductividad térmica de la carcasa del motor;

- ausencia materiales de construcción resistente a alta presión.

Las soluciones de ingeniería mejoraron constantemente el diseño de la unidad de potencia. Así, en la segunda mitad del siglo XX, un automóvil de cuatro cilindros El motor Stirling con accionamiento rómbico mostró una eficiencia del 35% en las pruebas. en un refrigerante de agua con una temperatura de 55 ° C. El cuidadoso desarrollo del diseño, el uso de nuevos materiales y el ajuste fino de las unidades de trabajo aseguraron que la eficiencia de las muestras experimentales fuera del 39%.

¡Nota! Los motores de gasolina modernos de potencia similar tienen un coeficiente acción útil entre el 28% y el 30%, y los motores diésel turboalimentados entre el 32% y el 35%.

Los ejemplos modernos del motor Stirling, como el creado por la empresa estadounidense Mechanical Technology Inc, demuestran una eficiencia de hasta el 43,5%. Y con el desarrollo de la producción de cerámicas resistentes al calor y materiales innovadores similares, será posible aumentar significativamente la temperatura del entorno de trabajo y alcanzar una eficiencia del 60%.

Ejemplos de implementación exitosa de automóviles Stirling.

A pesar de todas las dificultades, se conocen muchos modelos de motores Stirling eficientes que son aplicables a la industria automotriz.

El interés por el Stirling, apto para su instalación en un automóvil, apareció en los años 50 del siglo XX. El trabajo en esta dirección fue realizado por empresas como Ford Motor Company, Volkswagen Group y otras.

La empresa UNITED STIRLING (Suecia) desarrolló Stirling, que aprovechó al máximo los componentes y conjuntos en serie producidos por los fabricantes de automóviles (cigüeñal, bielas). El motor en V de cuatro cilindros resultante tenía un peso específico de 2,4 kg/kW, lo que es comparable a las características de un motor diésel compacto. Esta unidad fue probada con éxito como central eléctrica para una furgoneta de carga de siete toneladas.

Una de las muestras exitosas es el motor Stirling de cuatro cilindros fabricado en los Países Bajos, modelo “Philips 4-125DA”, destinado a ser instalado en un coche. El motor tenía una potencia de trabajo de 173 CV. Con. en dimensiones similares a una unidad de gasolina clásica.

Los ingenieros de General Motors lograron resultados significativos al construir en los años 70 un motor Stirling en forma de V de ocho cilindros (4 de trabajo y 4 de compresión) con un mecanismo de manivela estándar.

Similar planta de energía en 1972 equipado con una serie limitada de automóviles Ford Torino, cuyo consumo de combustible ha disminuido un 25% respecto al clásico ocho de gasolina en forma de V.

Actualmente, más de medio centenar de empresas extranjeras están trabajando para mejorar el diseño del motor Stirling con el fin de adaptarlo a la producción en masa a las necesidades de la industria automovilística. Y si podemos eliminar las deficiencias. de este tipo motores, manteniendo al mismo tiempo sus ventajas, entonces será Stirling, y no las turbinas y los motores eléctricos, el que sustituirá a los motores de combustión interna de gasolina.

El motor de Stirling. Para casi cualquier persona casera, esta cosa maravillosa puede convertirse en una verdadera droga. Basta con hacerlo una vez y verlo en acción, y querrás hacerlo una y otra vez. La relativa simplicidad de estos motores permite fabricarlos literalmente a partir de basura. no me detendré ahí principios generales y dispositivo. Hay mucha información sobre esto en Internet. Por ejemplo: Wikipedia. Procedamos inmediatamente a la construcción del gamma-Stirling de baja temperatura más simple.

Para construir un motor con nuestras propias manos, necesitaremos dos cubiertas para jarras de vidrio. Servirán como parte fría y caliente. El borde de estas tapas se corta con unas tijeras.

Se hace un agujero en el centro de una tapa. El tamaño del orificio debe ser ligeramente menor que el diámetro del futuro cilindro.

La carcasa del motor Stirling está cortada de botella de plástico De debajo de la leche. Estas botellas simplemente están divididas en anillos. Necesitaremos uno. se debe notar que diferentes variedades Las botellas de leche pueden variar ligeramente.

El cuerpo se pega a la tapa con plástico epoxi o sellador.

El cuerpo del marcador es perfecto como cilindro. Este modelo tiene una tapa de menor diámetro que el propio marcador y puede convertirse en pistón.

Se corta una pequeña parte del marcador. Se corta una parte de la parte superior de la gorra.

Este es un desplazador. Cuando un motor Stirling funciona, mueve el aire dentro de la carcasa desde la parte caliente a la parte fría y viceversa. Elaborado con esponja para lavavajillas. En el centro se pega un imán.

Como la cubierta superior está hecha de estaño, puede ser atraída por un imán. El desplazador puede atascarse. Para evitar que esto suceda, el imán debe fijarse adicionalmente con un círculo de cartón.

La tapa está llena de compuesto epoxi. Se perforan agujeros en ambos extremos para fijar el imán y el soporte de la biela. Las roscas de los agujeros se cortan directamente con un tornillo. Estos tornillos son necesarios para afinar el motor. Un imán en el pistón se pega al tornillo y se ajusta de modo que, al estar en la parte inferior del cilindro, atraiga al desplazador. También necesitarás pegar un tapón de goma a este imán. Un trozo de cámara de bicicleta o una goma de borrar servirán. El limitador es necesario para evitar que los imanes del pistón y del desplazador sean atraídos con demasiada fuerza. De lo contrario, es posible que la presión no sea suficiente para romper la conexión magnética.

Una junta de goma está pegada a la parte superior del pistón. Es necesario para la estanqueidad y para proteger la carcasa contra roturas.

La carcasa del pistón está hecha de un guante de goma. Necesitas cortarte el dedo meñique.

Después de pegar la carcasa, se pega otra junta de goma encima. Se perfora un agujero a través de las juntas de goma y la carcasa con un punzón. En este orificio se atornilla el soporte de la biela. Este soporte está formado por un tornillo y una arandela soldada.

El embalaje de epoxi funcionó perfectamente como soporte del cigüeñal. Se puede tomar exactamente el mismo frasco de vitaminas efervescentes o aspirina.

Se corta el fondo de este frasco y se hacen agujeros. En la parte superior - para sujetar el cigüeñal. En la parte inferior, para acceder al soporte de la biela.

El cigüeñal y la biela están hechos de alambre. Las cosas blancas son el limitador. Elaborado a partir de un tubo de Chupa Chups. De este tubo se cortan trozos pequeños y las partes resultantes se cortan a lo largo. Esto hace que sean más fáciles de poner. La altura del codo está determinada por la mitad de la distancia que debe recorrer el cilindro desde el punto más bajo hasta el punto más alto en el que deja de funcionar la conexión magnética.

Así que ya estamos todos preparados para las primeras pruebas. Primero necesitas verificar la estanqueidad. Necesitas soplar dentro del cilindro. Puede aplicar espuma del líquido lavavajillas a todas las juntas. La más mínima fuga de aire y el motor no funcionará. Si todo está bien con el sello, puede insertar el pistón y asegurar la carcasa con una banda elástica.

En la posición inferior del cilindro, el desplazador debe llevarse hacia arriba. A continuación, se coloca toda la estructura sobre una taza con agua caliente. Después de un tiempo, el aire dentro del motor comenzará a calentarse y empujará el pistón hacia afuera. En cierto momento, la conexión magnética se romperá y el desplazador caerá al fondo. De esta forma, el aire del motor dejará de entrar en contacto con la parte calentada y comenzará a enfriarse. El pistón comenzará a retraerse. Idealmente, el pistón debería comenzar a moverse hacia arriba y hacia abajo. Pero es posible que esto no suceda. O la presión no será suficiente para mover el pistón o el aire se calentará demasiado y el pistón no se retraerá por completo. En consecuencia, este motor puede tener zonas muertas. No es particularmente aterrador. Lo principal es que las zonas muertas no son demasiado grandes. Para compensar los puntos muertos, se necesita un volante.

Otra parte muy importante de esta etapa es que aquí podrás sentir el principio de funcionamiento del motor Stirling. Recuerdo mi primer Stirling que no funcionó solo porque no podía entender cómo y por qué funciona. Aquí, al ayudar al pistón a moverse hacia arriba y hacia abajo con las manos, puede sentir cómo la presión sube y baja.

Este diseño se puede mejorar un poco añadiendo una jeringa en la tapa superior. Esta jeringa también debe colocarse sobre epoxi y el portaagujas debe recortarse un poco. La posición del pistón en la jeringa debe estar en la posición media. Esta jeringa se puede utilizar para regular el volumen de aire dentro del motor. Arrancar y ajustar será mucho más fácil.

Para que pueda instalar el soporte del cigüeñal. La altura de fijación de la biela al cilindro se ajusta con un tornillo.

El volante está hecho de un CD. El agujero está sellado con plástico epoxi. Luego necesitas perforar un agujero exactamente en el centro. Encontrar el centro es muy fácil. Usando propiedades triángulo rectángulo inscrito en un círculo. Su hipotenusa pasa por el centro. Debe colocar una hoja de papel en ángulo recto con respecto al borde del disco. La orientación no importa. Coloque marcas donde los lados de la hoja se cruzan con el borde del disco. Una línea trazada a través de estas marcas pasará por el centro. Si dibujamos una segunda línea en un lugar diferente, en la intersección obtendremos el centro exacto.

El motor está listo.

Coloque el motor Stirling en una taza de agua hirviendo. Esperamos un poco y debería funcionar por sí solo. Si esto no sucede, debes ayudarlo ligeramente con la mano.

El proceso de fabricación en vídeo.

Motor Stirling en funcionamiento

|

Explicación del funcionamiento del motor Stirling.

|

|

Empezamos marcando el volante.

|

|

Fallaron seis hoyos. Resulta que no es bonito. Los agujeros son pequeños y el cuerpo entre ellos es delgado.

|

|

De una sola vez afilamos los contrapesos del cigüeñal. Se presionan los cojinetes. A continuación se extraen los cojinetes y en su lugar se corta una rosca M3.

|

|

Lo fresaré, pero también puedes usar una lima.

|

|

Esto es parte de la biela. El resto está soldado con PSR.

|

|

Trabajar con un escariador sobre la arandela de sellado.

|

|

Perforación del lecho Stirling. El orificio que conecta el desplazador con el cilindro de trabajo. Taladro 4.8 para rosca M6. Entonces es necesario apagarlo.

|

|

Perforar la camisa del cilindro de trabajo para escariar.

|

|

Perforación para rosca M4.

|

|

Cómo se hizo.

|

|

Las dimensiones se dan teniendo en cuenta la conversión. Se fabricaron dos pares de cilindro-pistón de 10 mm. y por 15 mm. Ambos fueron probados si configura el cilindro a 15 mm. entonces la carrera del pistón será de 11-12 mm. y no funciona. Pero 10 mm. con un recorrido de 24 mm. solo bien.

|

|

A ellas se sueldan las dimensiones de las bielas.

|

|

Conjunto de montaje de biela. La versión con rodamientos no funcionó. Cuando se aprieta la biela, el cojinete se deforma y crea una fricción adicional. En lugar de un rumbo hice a Al. casquillo con perno.

|

|

Dimensiones de algunas piezas.

|

|

Algunas dimensiones para el volante.

|

|

Algunos tamaños de cómo fijar al eje y las articulaciones.

|

|

Colocamos una junta de amianto de 2-3 mm entre el refrigerador y la cámara de combustión. También es recomendable colocar juntas de paronita o algo que conduzca menos calor debajo de los tornillos que sujetan ambas piezas.

|

|

El desplazador es el corazón de Stirling; debe ser ligero y conducir poco calor. El material se tomó del mismo disco duro antiguo. Esta es una de las guías de motor lineal, muy adecuada, templada y cromada. Para cortar el hilo, envolví un trapo empapado alrededor del medio y calenté los extremos hasta que estaban al rojo vivo.

|

|

Biela con cilindro de trabajo. Longitud total 108 mm. De estos, 32 mm es un pistón con un diámetro de 10 mm. El pistón debe entrar en el cilindro con facilidad, sin raspaduras visibles. Para comprobarlo, ciérrelo firmemente con el dedo desde abajo e inserte el pistón desde arriba, debe soltarse muy hacia abajo. despacio.

|

|

Planeé hacer esto pero hice cambios durante el proceso. Para conocer la carrera del cilindro de trabajo, movemos el desplazador a cámara de refrigeración y Extendemos el cilindro de trabajo 25 mm. Calentamos la cámara de combustión. Colocamos con cuidado una regla debajo de la biela de trabajo y recordamos los datos. Empujamos el desplazador con fuerza y cuánto se mueve el cilindro de trabajo es su carrera. Este tamaño juega un papel muy importante.

|

|

Vista del cilindro de trabajo. Longitud de la biela 83 mm. La carrera es de 24 mm. El volante se fija al eje con un tornillo M4. Su cabeza es visible en la foto. Y de esta forma se fija el contrapeso de la biela del desplazador.

|

|

Vista de la biela del desplazador. La longitud total con el desplazador es de 214 mm. Longitud de la biela 75 mm. Carrera 24 mm. Preste atención a la ranura en forma de U en el volante. Hecho para la toma de fuerza. La idea era un generador o un pasador para el ventilador del refrigerador. El pilón del volante tiene unas dimensiones de 68x25x15. La parte superior está fresada por un lado hasta una profundidad de 7 mm y una longitud de 32 mm. El centro del rodamiento desde la parte inferior está a 55 mm. Fijado desde abajo con dos tornillos M4. La distancia entre los centros de los pilones es de 126 mm.

|

|

Vista de la cámara de combustión y el refrigerador. La carcasa del motor está encajada en el pilón. Las dimensiones del pilón son 47x25x15, el hueco para el aterrizaje es de 12 mm. Está fijado al tablero desde abajo con dos pernos M4.

|

|

Lámpara 40mm. de diámetro altura 35mm. Empotrado en el eje de 8 mm. En la parte inferior central se encuentra una tuerca M4 sellada y asegurada con un perno desde abajo.

|

|

Aspecto terminado. Base de roble 300x150x15mm.

|

|

Placa de nombre.

|

he estado buscando por mucho tiempo diagrama de trabajo. Lo encontré, pero siempre fue por que o había algún problema con el equipo o con los materiales decidí hacerlo como una ballesta. Después de mirar muchas opciones y descubrir qué tenía disponible y qué podía hacer yo mismo con mi propio equipo, no me gustaron las dimensiones y, cuando monté el dispositivo, descubrí que eran demasiado anchas. Tuve que acortar el marco del cilindro. Y el volante debe colocarse sobre un cojinete (sobre un pilón). Los materiales del volante, las bielas, el contrapeso, la arandela de sellado, la lámpara y el cilindro de trabajo son de bronce. La cámara de calor es de aluminio. Eje del volante y varilla desplazadora de acero. Cámara de fuego de grafito. Y lo exhibiré para que usted juzgue.

Un motor Stirling es un motor que puede funcionar con energía térmica. En este caso, la fuente de calor no tiene ninguna importancia. Lo principal es que hay una diferencia de temperatura, en cuyo caso este motor funcionará. El autor descubrió cómo hacerlo. modelo tal motor de una lata de Coca-Cola.

Materiales y herramientas

- uno globo;

- 3 latas de cola;

- terminales eléctricos, cinco piezas (5A);

- tetinas para fijar radios de bicicleta (2 piezas);

- lana metálica;

- un trozo de alambre de acero de 30 cm de largo y 1 mm de sección transversal;

- un trozo de alambre grueso de acero o cobre con un diámetro de 1,6 a 2 mm;

- pasador de madera con un diámetro de 20 mm (longitud 1 cm);

- tapa de botella (plástico);

- cableado eléctrico (30 cm);

- Super pegamento;

- caucho vulcanizado (unos 2 centímetros cuadrados);

- hilo de pescar (longitud de unos 30 cm);

- un par de pesas para equilibrar (por ejemplo, níquel);

- CD (3 piezas);

- chinchetas;

- otra lata para hacer un fogón;

- silicona resistente al calor y estaño para crear refrigeración por agua.

Paso uno. Preparando frascos

En primer lugar, debes tomar dos latas y cortarles la parte superior. Si la parte superior se corta con tijeras, las muescas resultantes deberán limarse con una lima.

A continuación debes cortar el fondo del frasco. Esto se puede hacer con un cuchillo.

Segundo paso. Creando una apertura

El autor utilizó como diafragma un globo reforzado con caucho vulcanizado. Es necesario cortar la bola y colocarla en el frasco, como se muestra en la imagen. Luego se pega un trozo de caucho vulcanizado al centro del diafragma. Una vez que el pegamento se haya endurecido, se perfora un agujero en el centro del diafragma para instalar el cable. La forma más sencilla de hacerlo es utilizar un alfiler, que se puede dejar en el orificio hasta el momento del montaje.

Paso tres. Cortar y crear agujeros en la tapa.

Es necesario perforar dos orificios de 2 mm en las paredes de la tapa; son necesarios para instalar el eje giratorio de las palancas. Es necesario perforar otro orificio en la parte inferior de la tapa; a través de él pasará un cable que se conectará al desplazador.

En etapa final La tapa debe cortarse como se muestra en la imagen. Esto se hace para que el alambre desplazador no se enganche en los bordes de la tapa. Para este trabajo son adecuadas las tijeras domésticas.

Paso cuatro. Perforación

Debes perforar dos agujeros en la lata para los rodamientos. EN en este caso Esto se hizo con un taladro de 3,5 mm.

Paso cinco. Creando una ventana de visualización

Es necesario cortar una ventana de inspección en la carcasa del motor. Ahora puedes observar cómo funcionan todos los componentes del dispositivo.

Paso seis. Modificación de terminales

Necesitas tomar los terminales y quitarlos. aislamiento plastico. Luego tome un taladro y haga agujeros pasantes en los bordes de los terminales. En total, es necesario perforar 3 terminales, dejando dos sin perforar.

Paso siete. Creando apalancamiento

El material utilizado para crear las palancas es alambre de cobre, cuyo diámetro es de 1,88 mm. En las imágenes se muestra cómo doblar exactamente las agujas de tejer. También puedes utilizar alambre de acero, pero es más agradable trabajar con cobre.

Paso ocho. Fabricación de rodamientos

Para hacer los rodamientos necesitarás dos tetinas de bicicleta. Es necesario comprobar el diámetro de los agujeros. El autor los perforó con una broca de 2 mm.

Paso nueve. Instalación de palancas y rodamientos.

Las palancas se pueden instalar directamente a través de la ventana de visualización. Un extremo del cable debe ser largo, habrá un volante en él. Los cojinetes deben encajar perfectamente en su lugar. Si queda algún juego se pueden pegar.

Paso diez. Creando un desplazador

El desplazador está hecho de lana de acero para pulir. Para crear un desplazador, se toma un alambre de acero, se le hace un gancho y luego se enrolla la cantidad requerida de algodón en el alambre. El desplazador debe ser de tal tamaño que se pueda mover libremente dentro del frasco. La altura total del desplazador no debe ser superior a 5 cm.

Como resultado, en un lado del algodón es necesario formar una espiral de alambre para que no se salga del algodón, y en el otro lado se hace un bucle de alambre. A continuación, se ata un hilo de pescar a este bucle, que posteriormente se pasa por el centro del diafragma. El caucho vulcanizado debe quedar en el medio del recipiente.

Paso 11: cree un tanque de presión

Es necesario cortar el fondo del frasco de modo que queden aproximadamente 2,5 cm de su base. El desplazador junto con el diafragma deben colocarse en el tanque. Después de esto, todo este mecanismo se instala al final de la lata. Es necesario apretar un poco el diafragma para que no se hunda.

Luego debes tomar el terminal que no fue perforado y pasar el hilo de pescar a través de él. El nudo hay que pegarlo para que no se mueva. El cable debe estar bien lubricado con aceite y al mismo tiempo asegurarse de que el desplazador tire fácilmente de la línea con él.

Paso 12: Crear varillas de empuje

Las varillas de empuje conectan el diafragma y las palancas. Esto se hace a partir de una pieza. alambre de cobre 15 cm de largo.

Paso 13. Crea e instala el volante.

Para crear un volante se utilizan 3 CD antiguos. Utilizado como parte central. varilla de madera. Después de instalar el volante, la varilla del cigüeñal se dobla para que el volante no se caiga.

En la etapa final, se ensambla todo el mecanismo.