Como determinar os desvios do eixo. Tolerâncias e ajustes.Ferramentas de medição. Sistema de furos e sistema de eixo

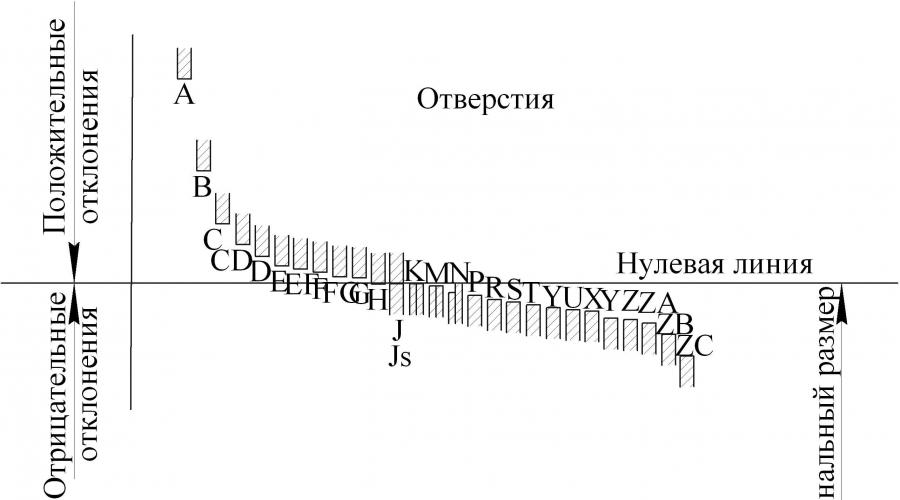

O desvio principal é denominado um dos dois limites, que está mais próximo da linha zero (Fig. 3.1).

Existem 27 desvios principais para eixos, eles são designados por letras minúsculas do alfabeto latino; Os valores dos principais desvios são determinados por fórmulas empíricas, que são apresentadas na tabela. 4 GOST 25346-89. Os principais desvios dependem apenas do tamanho, mas não da qualidade, mesmo que haja tolerância na fórmula. Como exemplo, vamos dar

várias fórmulas: d → es = – 16 d 0,44; g → es = – 2,5 d 0,34 ; m → ei = + (IT7 – – IT6); t → ei = + IT7 + 0,63d.

A combinação de letras j S não possui desvio principal, é desvios máximos igual ± IT/2, ou seja, es = + IT/2 e ei = – IT/2.

Os segundos desvios são calculados levando em consideração a tolerância.

Se o desvio principal for superior, então

ei = es – Td, (3.11)

e se o principal for o inferior, então

es = ei + Td. (3.12)

A localização dos principais desvios de furos e eixos é mostrada na Fig. 3.2.

3.3. Desvios básicos do furo

Os principais desvios dos furos são projetados de forma a garantir a formação de encaixes no sistema de eixos, semelhantes aos encaixes no sistema de furos. Os principais desvios dos furos são iguais em magnitude e de sinal oposto aos principais desvios dos eixos, indicados pela mesma letra (Fig. 3.3). Os principais desvios dos furos são determinados por duas regras.

Regra geral. O desvio principal do furo deve ser simétrico em relação à linha zero ao desvio principal do eixo, denotado pela mesma letra: EI = – es para A – H; ES = – ei – para J – ZC.

A regra é válida para todos os desvios, exceto para desvios do furo N graus 9 - 16 para tamanhos acima de 3 mm possuem ES = 0 e para desvios que estão sujeitos a regra especial.

Regra Especial. Dois ajustes correspondentes no sistema de furos e no sistema de eixos, nos quais um furo de uma determinada qualidade é conectado ao eixo da próxima qualidade mais precisa, devem ter as mesmas folgas ou interferências (por exemplo, H7/p6 e P7/ h6).

Uma regra especial se aplica para intervalos de tamanho superiores a 3 mm para furos:

J, K, M, N – até ao 8.º ano inclusive;

P – ZC até ao 7º ano inclusive.

Escrever uma regra especial na forma de uma fórmula é assim:

ES = – ei + Δ, (3.13)

onde Δ = IT n – IT n–1, ou seja, a diferença entre a tolerância da qualidade em questão, à qual este desvio principal estará associado, e a tolerância da qualidade mais precisa mais próxima (Fig. 3.4).

Js não tem desvio principal, ou seja, ES = + IT/2 e EI = – IT/2.

Os segundos desvios são determinados levando em consideração a tolerância:

ES = EI + TD; (3.14)

EI = ES – TD. (3.15)

3.4. Desembarques na PESD

As superfícies ao longo das quais as peças estão conectadas são chamadas embarque ou acasalamento, todas as outras superfícies são chamadas livre ou incomparável. As dimensões correspondentes a essas superfícies são chamadas de forma semelhante: ajustadas e livres.

Pousar chamada de natureza da conexão das peças, determinada pelo tamanho das lacunas ou interferências resultantes. O ajuste determina a liberdade de movimento relativo das peças correspondentes entre si. O tipo de pouso é determinado pelo tamanho e posição relativa campos de tolerância do furo e do eixo. Todos os plantios são divididos em três grupos: móveis, fixos e transitórios.

O furo e o eixo, independentemente das tolerâncias de ajuste e tamanho, têm o mesmo tamanho de acoplamento, ou seja, o tamanho nominal é o mesmo (D = d).

Tolerância (T) tamanhoé a diferença entre os tamanhos limites maior e menor ou o valor absoluto da diferença algébrica entre os desvios superior e inferior.

A tolerância é sempre positiva. Ele determina o campo de dispersão permitido das dimensões reais das peças adequadas em um lote, ou seja, a precisão de fabricação especificada. À medida que as tolerâncias diminuem, a qualidade do produto geralmente melhora, mas os custos de produção aumentam.

Para representar visualmente as dimensões, desvios máximos e tolerâncias, bem como a natureza das ligações, utilize uma representação gráfica e esquemática dos campos de tolerância localizados em relação à linha zero (Fig. 2.1).

Arroz. 2.1 Campos de tolerância do furo e eixo ao pousar com folga (desvios do furo

são positivos, os desvios do eixo são negativos)

Linha zero- esta é uma linha correspondente ao tamanho nominal, a partir da qual são traçados desvios de dimensões quando representação gráfica tolerâncias e desembarques. Quando a linha zero é horizontal, desvios positivos são estabelecidos a partir dela e desvios negativos são estabelecidos.

Campo de tolerância

- este é um campo limitado por desvios superiores e inferiores. O campo de tolerância é determinado pelo valor da tolerância e sua posição em relação ao tamanho nominal é determinada desvio principal.

Desvio principal

(Eo) - um dos dois desvios (superior ou inferior), determinando a posição do campo de tolerância em relação à linha zero. O desvio principal é a distância mais próxima do limite do campo de tolerância à linha zero.

EM produtos finalizados na maioria dos casos, as peças são combinadas ao longo de suas superfícies geradoras de forma, formando conexões. Duas ou mais peças conectadas de forma móvel ou estacionária são chamadas de acoplamento. As superfícies ao longo das quais as peças são conectadas são chamadas de superfícies de contato. As superfícies restantes são chamadas de não-acoplamento (livres). De acordo com isso, os tamanhos das superfícies correspondentes e não correspondentes (livres) são diferenciados.

Na conexão de partes incluídas umas nas outras, há cobertura e superfícies masculinas.

A superfície de cobertura é chamada buraco, abordado - haste(Fig. 2.1). Os termos "furo" e "eixo" referem-se não apenas a peças cilíndricas. Podem ser aplicados em superfícies fêmea e macho de qualquer formato, inclusive não fechadas, como planas (ranhura e chaveta).

Os tamanhos dos furos são indicados em letras maiúsculas, por exemplo: A, B, G, B, C, etc., eixos - letras minúsculas: a, b, g, b, c, etc. Os tamanhos limites são indicados pelos índices max - o maior tamanho máximo, min - o menor tamanho máximo, por exemplo: A máximo, B min, a máximo, b min. Os desvios máximos dos furos indicam: superior - ES, mais baixo - EI, eixos - respectivamente é E ei.

Ao resolver outros problemas, por exemplo, calcular cadeias dimensionais, podem ser designados desvios máximos É- desvio superior, Ei- mais baixo. Então, para o buraco ES = D máximo - D; EI = D min - D; para eixo é = d máximo - d; ei = d min - d; para qualquer tamanho É = A máximo - A; Ei = A min - A ou É = a máximo - a; Ei = a min - a.

As tolerâncias das dimensões das superfícies fêmea e macho são chamadas, respectivamente, de tolerância do furo ( TA) e tolerância do eixo ( Ta).

Por graus de liberdade de movimento mútuo As partes distinguem as seguintes conexões:

- A) imóvel uma pedaço conexões, em que uma parte conectada fica imóvel em relação à outra durante todo o funcionamento do mecanismo: conexão de peças por soldagem, rebitagem, cola, conexões com interferência garantida (por exemplo, aro de bronze de uma roda sem-fim com cubo de aço); os três primeiros tipos dessas conexões não podem ser desmontados, e o quarto só pode ser desmontado quando for absolutamente necessário;

- b) imóvel destacável conexões, diferenciando-se dos anteriores por permitirem a movimentação de uma peça em relação à outra no ajuste e desmontagem da conexão durante o reparo (por exemplo, fixação de conexões roscadas, estriadas, chavetadas, em cunha e pinos);

- V) juntas móveis, em que uma parte conectada se move em relação à outra em determinadas direções durante a operação do mecanismo.

Cada grupo inclui muitos tipos de compostos que possuem seus próprios características de design e seu escopo. Dependendo dos requisitos operacionais, as conexões são montadas com diferentes desembarques.

Pousar é a natureza da conexão das peças, determinada pelo tamanho das folgas ou interferências resultantes.

O ajuste caracteriza maior ou menor liberdade de movimento relativo ou grau de resistência ao deslocamento mútuo das partes a serem conectadas. O tipo de ajuste é determinado pelo tamanho e posição relativa dos campos de tolerância do furo e do eixo. O tamanho nominal do furo e do eixo que compõem a conexão é geral e é chamado de tamanho de ajuste nominal.

Se o tamanho do furo for maior que o tamanho do eixo, então a diferença é chamada de folga ( S), ou seja S = D - d maior ou igual a 0; se o tamanho do eixo antes da montagem for maior que o tamanho do furo, então a diferença deles é chamada de interferência ( N), ou seja N = d - D> 0. Nos cálculos, a interferência é considerada um intervalo negativo.

Ao calcular os ajustes, são determinadas as folgas ou interferências máximas e médias. Maior ( S máximo), menor ( S min) e intervalo médio ( S m ), são iguais: S máximo = D máximo - d min; S min = D min - d máximo; S m = 0,5·( S máximo + S min). Maior ( N max), menor tensão ( N min) e interferência média ( N m) são iguais: N máximo = d máximo - D min; N min = d min - D máximo; N m = 0,5·( N máximo + N min).

Os ajustes são divididos em três grupos: com folga, com interferência e ajustes de transição.

Ajuste de folga

- um ajuste que proporciona uma folga na conexão (o campo de tolerância do furo está localizado acima do campo de tolerância do eixo, Fig. 2.2, a.. Os acessórios com folga também incluem ajustes em que o limite inferior do campo de tolerância do furo coincide com o limite superior do campo de tolerância do eixo, ou seja, .e. S min = 0.

Encaixe de interferência

- um ajuste que garanta interferência na conexão (o campo de tolerância do furo está localizado sob o campo de tolerância do eixo, Fig. 2.2, c.

Ajuste transitório - um ajuste no qual é possível obter tanto uma folga quanto um ajuste de interferência (os campos de tolerância do furo e do eixo se sobrepõem parcial ou completamente, Fig. 2.2, b.

Figura 2.2. Esquemas de campos de tolerância de pouso: a - com lacuna; b - transitório; dentro - com interferência

Tolerância de ajuste

- a diferença entre as maiores e as menores lacunas permitidas (tolerância de lacuna T.S. em ajustes de folga) ou a maior e a menor interferência permitida (tolerância de interferência TN em ajustes de interferência): T.S. = S máximo - S min; TN = N máximo - N min.

EM desembarques de transição a tolerância de ajuste é igual à soma da maior folga e da maior interferência tomada de acordo com valor absoluto TS(N) = S máximo + N máx. Para todos os tipos de ajustes, a tolerância de ajuste é igual à soma das tolerâncias do furo e do eixo, ou seja, TS(N) = ТD + Td.

Em ajustes transicionais, com o maior tamanho máximo de eixo e o menor tamanho máximo de furo, obtém-se a maior interferência ( N max ), e com o maior tamanho máximo de furo e o menor tamanho máximo de eixo - a maior folga ( S máximo). A folga mínima no ajuste de transição é zero ( S min = 0). A folga ou interferência média é igual à metade da diferença entre a folga máxima e a interferência máxima S m ( N m) = 0,5·( S máximo - N máximo). Um valor positivo corresponde a uma lacuna S m, negativo - interferência N m.

Tolerância de tamanho e faixa de tolerância

Os desvios máximos são considerados tendo em conta o sinal.

Limitar desvios

Para simplificar o dimensionamento, os desvios máximos são indicados nos desenhos em vez das dimensões máximas.

Desvio superior– diferença algébrica entre o maior limite e os tamanhos nominais (Fig. 1, b):

para o buraco – ES = Dmáx – D ;

para o eixo - é = dmax – d .

Desvio inferior– diferença algébrica entre o menor limite e os tamanhos nominais (Fig. 1, b):

para o buraco – EI = D min – D ;

para o eixo - ei = dmin – d .

Como os tamanhos limites podem ser maiores ou menores que o tamanho nominal ou um deles pode ser igual ao tamanho nominal, portanto os desvios limites podem ser positivos, negativos, um deles pode ser positivo, o outro pode ser negativo. Na Fig. 1b para o furo, o desvio superior ES e menor desvio EI são positivos.

Com base nas dimensões nominais e nos desvios máximos indicados no desenho de trabalho da peça, são determinadas as dimensões máximas.

Maior limite de tamanho– soma algébrica do tamanho nominal e desvio superior:

para o buraco – Dmáx = D + ES ;

para o eixo - dmax = d + é .

Menor limite de tamanho– soma algébrica do tamanho nominal e desvio inferior:

para o buraco – D min = D+EI;

para o eixo - dmin = d + ei.

Tolerância de tamanho ( T ou ISTO ) – a diferença entre os tamanhos limites maior e menor, ou o valor da diferença algébrica entre os desvios superior e inferior (Fig. 1):

para buraco - T D = Dmáx - D min ou T D = ES– EI;

para eixo - Td = dmax – dmin ou Td = é - ei .

A tolerância de tamanho é sempre positiva. Este é o intervalo entre o maior e o menor tamanho limite, no qual o tamanho real de um elemento de peça adequado deve estar localizado.

Fisicamente, a tolerância dimensional determina a quantidade de erro oficialmente permitido que ocorre durante a fabricação de uma peça para qualquer elemento.

Exemplo 2.Para o furo Æ18 o desvio inferior é definido

EI

= + 0,016 mm, desvio superior ES

=+0,043 milímetros.

Determine as dimensões máximas e tolerância.

Solução:

maior tamanho limite D máx =D + ES= 18+(+0,043)=18,043 milímetros;

menor limite de tamanho Dmin =D + EI= 18+(+0,016)=18,016 milímetros;

T D = D máx - D min = 18,043 – 18,016 = 0,027 milímetros ou

T D = ES - EI= (+0,043) – (+0,016) = 0,027 mm.

Neste exemplo, uma tolerância de tamanho de 0,027 mm significa que o lote bom conterá peças cujas dimensões reais podem diferir entre si em não mais que 0,027 mm.

Quanto menor a tolerância, mais precisamente o elemento da peça deve ser fabricado e mais difícil, complexo e, portanto, mais caro será a sua fabricação. Quanto maior a tolerância, mais exigentes serão os requisitos para o elemento da peça e mais fácil e barato será a sua fabricação. Para a produção é economicamente vantajoso utilizar grandes tolerâncias, mas apenas para que a qualidade do produto não diminua, portanto a escolha da tolerância deve ser justificada.

Para entender melhor a relação entre tamanhos nominais e máximos, desvios máximos e tolerâncias de tamanho, execute construções gráficas. Para fazer isso, é introduzido o conceito de linha zero.

Linha zero- uma linha correspondente ao tamanho nominal, a partir da qual os desvios dimensionais são traçados ao representar graficamente os campos de tolerância e ajuste. Se a linha zero estiver localizada horizontalmente, então os desvios positivos são estabelecidos a partir dela e os negativos são estabelecidos (Fig. 1, b). Se a linha zero estiver localizada verticalmente, os desvios positivos serão traçados à direita da linha zero. A escala das construções gráficas é escolhida arbitrariamente. Vamos dar dois exemplos.

Exemplo 3. Determine as dimensões máximas e a tolerância dimensional para um eixo Ø 40 e construa um diagrama dos campos de tolerância.

Solução:

tamanho nominal d = 40mm;

desvio superior é = – 0,050mm;

desvio inferior ei = –0,066mm;

maior tamanho limite dmax = d+es = 40 + (– 0,05) = 39,95mm;

menor limite de tamanho dmin = d+ei = 40 + (– 0,066) = 39,934mm;

tolerância de tamanho Td = dmax-dmin = 39,95 – 39,934 = 0,016 milímetros.

Exemplo 4. Determine as dimensões máximas e a tolerância dimensional para um eixo Ø 40±0,008 e construa um diagrama dos campos de tolerância.

Solução:

tamanho do diâmetro nominal do eixo d = 40mm;

desvio superior é = +0,008mm;

desvio inferior ei = –0,008mm;

maior tamanho limite dmax = d+es = 40+ (+ 0,008) = 40,008 mm;

menor limite de tamanho dmin = d+ei = 40 + (– 0,008) = 39,992 mm;

tolerância de tamanho Td = dmax-dmin = 40,008 – 39,992 = 0,016 mm.

Figura 2. Diagrama de tolerância do eixo Ø 40

Arroz. 3. Diagrama da faixa de tolerância do eixo Ø 40±0,008

Na Fig. 2 e fig. A Figura 3 mostra diagramas de campos de tolerância para um eixo Ø 40 e para um eixo Ø 40±0,008, onde se pode observar que o tamanho nominal do diâmetro do eixo é o mesmo d= 40 mm, a tolerância de tamanho é a mesma Td= 0,016 mm, então o custo de fabricação desses dois eixos é o mesmo. Mas os campos de tolerância são diferentes: para um eixo Ø 40 tolerância Td está localizado abaixo da linha zero. Devido aos desvios máximos, os maiores e menores tamanhos limites são menores que o tamanho nominal ( d máx = 39,95mm, dmin = 39,934 milímetros).

Para eixo Ø 40±0,008 tolerância Td localizado simetricamente em relação à linha zero. Devido a desvios extremos, o maior tamanho limite é maior que o tamanho nominal ( d máx = 40,008 mm,), e o menor tamanho limite é menor que o nominal ( dmin = 39,992 milímetros).

Assim, a tolerância para os eixos especificados é a mesma, mas os limites padronizados pelos quais a adequação das peças é determinada são diferentes. Isto acontece porque os campos de tolerância dos eixos em questão são diferentes.

Campo de tolerância– este é um campo limitado por desvios superiores e inferiores ou dimensões máximas (Fig. 1, Fig. 2, Fig. 3). O campo de tolerância é determinado pelo tamanho da tolerância e sua posição em relação à linha zero (tamanho nominal). Com a mesma tolerância para o mesmo tamanho nominal, podem existir diferentes campos de tolerância (Fig. 2, Fig. 3) e, portanto, diferentes limites normalizados.

Para produzir peças adequadas é necessário conhecer o campo de tolerância, ou seja, são conhecidas a tolerância para o tamanho do elemento da peça e a localização da tolerância em relação à linha zero (tamanho nominal).

3. Os conceitos de “eixo” e “furo”

Quando montadas, as peças fabricadas formam várias conexões, conjugações, uma das quais é mostrada na Fig.

Não-acasalamento

(livre)

![]()

|

Arroz. 4. Emparelhamento de eixo e furo

As peças que formam um posicionamento são chamadas de peças de posicionamento.

As superfícies ao longo das quais as peças são posicionadas são chamadas de conjugadas e as superfícies restantes são chamadas de não conjugadas (livres).

As dimensões relacionadas às superfícies de posicionamento são chamadas de posicionamento. As dimensões nominais das superfícies de contato são iguais entre si.

As dimensões relacionadas a superfícies não coincidentes são chamadas de dimensões não coincidentes.

Na engenharia mecânica, as dimensões de todos os elementos das peças, independentemente de sua forma, são condicionalmente divididas em três grupos: dimensões do eixo, dimensões do furo e dimensões não relacionadas a eixos e furos.

Haste– termo convencionalmente utilizado para designar os elementos externos (machos) das peças, incluindo os elementos limitados por superfícies planas (não cilíndricas).

Buraco– um termo convencionalmente usado para designar os elementos internos (envolventes) das peças, incluindo elementos limitados por superfícies planas (não cilíndricas).

Para os elementos de acoplamento das peças, com base na análise dos desenhos de trabalho e montagem, são estabelecidas as superfícies fêmea e macho das peças de acoplamento e, assim, é estabelecida a pertença das superfícies de acoplamento aos grupos “eixo” e “furo”.

Para elementos de peças não correspondentes - sejam eles relacionados a um eixo ou a um furo - o princípio tecnológico é usado: se durante o processamento de superfície de base(sempre processado primeiro) o tamanho do elemento aumenta - este é o furo; se o tamanho do elemento diminuir - este é o eixo;

O grupo de dimensões e elementos de peças não relacionadas a eixos e furos inclui chanfros, raios de arredondamento, filetes, saliências, depressões, distâncias entre eixos, planos, eixo e plano, profundidade de furos cegos, etc.

Esses termos foram introduzidos para a conveniência de normalizar os requisitos de precisão das dimensões da superfície, independentemente de seu formato.

A propriedade de peças (ou conjuntos) fabricadas independentemente de ocuparem seu lugar na montagem (ou máquina) sem processamento adicional durante a montagem e de desempenharem suas funções de acordo com requerimentos técnicos para a operação desta unidade (ou máquina)

A intercambialidade incompleta ou limitada é determinada pela seleção ou processamento adicional peças durante a montagem

Sistema de furo

Conjunto de ajustes nos quais diferentes folgas e interferências são obtidas conectando diferentes eixos ao furo principal (furo cujo desvio inferior é zero)

Sistema de eixo

Um conjunto de ajustes nos quais várias folgas e tensões são obtidas conectando-se vários buracos com o eixo principal (eixo cujo desvio superior é zero)

Para aumentar o nível de intercambialidade dos produtos e reduzir a gama de ferramentas padrão, foram estabelecidos campos de tolerância para eixos e furos para aplicações preferenciais.

A natureza da conexão (ajuste) é determinada pela diferença nos tamanhos do furo e do eixo

Termos e definições de acordo com GOST 25346

Tamanho- valor numérico magnitude linear(diâmetro, comprimento, etc.) em unidades de medida selecionadas

Tamanho atual— tamanho do elemento determinado por medição

Limitar dimensões- dois tamanhos máximos permitidos de um elemento, entre os quais o tamanho real deve ser (ou pode ser igual)

Maior (menor) tamanho limite- maior (menor) tamanho permitido elemento

Tamanho nominal- o tamanho em relação ao qual os desvios são determinados

Desvio- diferença algébrica entre o tamanho (tamanho real ou máximo) e o tamanho nominal correspondente

Desvio real- diferença algébrica entre os tamanhos reais e nominais correspondentes

Desvio máximo— diferença algébrica entre o limite e as dimensões nominais correspondentes. Existem desvios de limite superior e inferior

Desvio superior ES, es- diferença algébrica entre o maior limite e as dimensões nominais correspondentes

ES— desvio superior do furo; é— deflexão do eixo superior

Desvio inferior EI, ei— diferença algébrica entre o menor limite e os tamanhos nominais correspondentes

EI— menor desvio do furo; ei- deflexão do eixo inferior

Desvio principal- um dos dois desvios máximos (superior ou inferior), que determina a posição do campo de tolerância em relação à linha zero. Neste sistema de tolerâncias e patamares, o principal desvio é aquele mais próximo da linha zero

Linha zero- uma linha correspondente ao tamanho nominal, a partir da qual são traçados os desvios dimensionais na representação gráfica dos campos de tolerância e ajustes. Se a linha zero for horizontal, então os desvios positivos são estabelecidos a partir dela e os desvios negativos são estabelecidos.

Tolerância T- a diferença entre os tamanhos limites maior e menor ou a diferença algébrica entre os desvios superior e inferior

A admissão é valor absoluto não assinado

Aprovação padrão de TI- qualquer uma das tolerâncias estabelecidas por este sistema de tolerâncias e desembarques. (Doravante, o termo “tolerância” significa “tolerância padrão”)

Campo de tolerância- um campo limitado pelas maiores e menores dimensões máximas e determinado pelo valor da tolerância e sua posição em relação ao tamanho nominal. Numa representação gráfica, o campo de tolerância é delimitado entre duas linhas correspondentes aos desvios superior e inferior em relação à linha zero

Qualidade (grau de precisão)- um conjunto de tolerâncias consideradas correspondentes ao mesmo nível de precisão para todas as dimensões nominais

Unidade de tolerância i, I- um multiplicador nas fórmulas de tolerância, que é função do tamanho nominal e serve para determinar o valor numérico da tolerância

eu— unidade de tolerância para dimensões nominais até 500 mm, EU— unidade de tolerância para dimensões nominais St. 500 milímetros

Haste- um termo convencionalmente usado para designar os elementos externos das peças, incluindo elementos não cilíndricos

Buraco- um termo convencionalmente usado para designar os elementos internos das peças, incluindo elementos não cilíndricos

Cabo principal- um eixo cujo desvio superior é zero

Buraco principal- um buraco cujo desvio inferior é zero

Limite máximo (mínimo) de material- um termo relativo às dimensões limites às quais corresponde o maior (menor) volume de material, ou seja, o maior (menor) tamanho máximo de eixo ou o menor (maior) tamanho máximo de furo

Pousar- a natureza da conexão de duas peças, determinada pela diferença em seus tamanhos antes da montagem

Tamanho nominal de ajuste- tamanho nominal comum ao furo e eixo que compõem a ligação

Tolerância de ajuste- a soma das tolerâncias do furo e do eixo que compõem a conexão

Brecha- a diferença entre as dimensões do furo e do eixo antes da montagem, se o tamanho do furo for maior que o tamanho do eixo

Pré-carregar- a diferença entre as dimensões do eixo e do furo antes da montagem, se o tamanho do eixo for maior que o tamanho do furo

A interferência pode ser definida como a diferença negativa entre as dimensões do furo e do eixo

Ajuste de folga- um ajuste que sempre cria uma lacuna na conexão, ou seja, o menor tamanho limite do furo é maior ou igual ao maior tamanho limite do eixo. Quando mostrado graficamente, o campo de tolerância do furo está localizado acima do campo de tolerância do eixo

Aterrissagem de pressão - um patamar em que sempre se forma interferência na conexão, ou seja, O maior tamanho máximo do furo é menor ou igual ao menor tamanho máximo do eixo. Quando mostrado graficamente, o campo de tolerância do furo está localizado abaixo do campo de tolerância do eixo

Ajuste transitório- um ajuste no qual é possível obter tanto uma folga quanto um ajuste interferente na conexão, dependendo das dimensões reais do furo e do eixo. Ao representar graficamente os campos de tolerância do furo e do eixo, eles se sobrepõem total ou parcialmente

Desembarques no sistema de buracos

— ajustes nos quais as folgas e interferências necessárias são obtidas combinando diferentes campos de tolerância dos eixos com o campo de tolerância do furo principal

Acessórios no sistema de eixo

— ajustes nos quais as folgas e interferências necessárias são obtidas combinando diferentes campos de tolerância dos furos com o campo de tolerância do eixo principal

Temperatura normal— as tolerâncias e desvios máximos estabelecidos nesta norma referem-se às dimensões das peças à temperatura de 20 graus C

Tolerância de tamanho – é chamada de diferença entre os tamanhos limites maior e menor ou a diferença algébrica entre os desvios superior e inferior /2/.

A tolerância é designada pela letra “T” (do lat. tolerância– tolerância):

TD = D max – Dmin = ES – EI – tolerância de tamanho do furo;

Td = dmax - dmin = es – ei – tolerância de tamanho do eixo.

Para os exemplos 1 a 6 discutidos anteriormente (seção 1.1), as tolerâncias dimensionais são determinadas da seguinte forma:

1) Td = 24,015 – 24,002 = 0,015 – 0,002 = 0,013 mm;

2) Td = 39,975 – 39,950 = (-0,025) – (-0,050) = 0,025 mm;

3) TD = 32,007 – 31,982 = 0,007 – (-0,018) = 0,025 mm;

4) DT = 12,027 – 12 = 0,027 – 0 = 0,027 mm;

5) Td = 78 – 77,954 = 0 – (- 0,046) = 0,046 mm;

6) Td = 100,5 – 99,5 = 0,5 – (- 0,5) = 1 mm.

Tolerância – o valor é sempre positivo . A tolerância caracteriza a precisão de fabricação da peça. Quanto menor a tolerância, mais difícil é o processamento da peça, pois aumentam os requisitos de precisão da máquina, ferramentas, dispositivos e qualificação do trabalhador. Tolerâncias excessivamente grandes reduzem a confiabilidade e a qualidade do produto.

Em algumas conexões várias combinações As dimensões máximas do furo e do eixo podem causar folgas ou interferências. A natureza da conexão das peças, determinada pelo tamanho das folgas ou interferências resultantes, chamado pouso . O ajuste caracteriza maior ou menor liberdade de movimento relativo das partes a serem conectadas ou o grau de resistência ao seu deslocamento mútuo /1/.

Distinguir três grupos de desembarques:

1) com liberação garantida;

2) transitório;

3) com interferência garantida.

Se as dimensões do furo mais tamanhos eixo, aparece uma lacuna na conexão.

Brecha – esta é a diferença positiva entre as dimensões do furo e do eixo /1/:

S = D – d 0 – lacuna;

Smax = Dmax – dmin – maior lacuna,

Smin = Dmin – dmax – menor intervalo.

Se antes da montagem as dimensões do eixo forem maiores que as dimensões do furo, ocorre interferência na conexão. Pré-carregar – esta é a diferença positiva entre as dimensões do eixo e do furo /1/:

N = d – D 0 – interferência,

Nmax = dmax – Dmin – interferência máxima;

Nmin = dmin – Dmax – tensão mínima.

Os acessórios nos quais existe a possibilidade de folga ou interferência são chamados de transicionais.

Tolerância de ajuste – esta é a tolerância de folga para ajustes com folga garantida (definida como a diferença entre a maior e a menor folga) ou a tolerância de interferência para ajustes com interferência garantida (definida como a diferença entre a maior e a menor interferência). Em ajustes transicionais, a tolerância de ajuste é a folga ou tolerância de interferência /1/.

Designação de tolerância de ajuste:

TS = Smax – Smin – tolerância de ajuste para ajustes com folga garantida.

TN = Nmax – Nmin – tolerância de ajuste para ajustes com interferência garantida.

T(S,N)=Smax + Nmax – tolerância de ajuste para ajustes transicionais.

Para qualquer grupo de pousos, a tolerância de pouso pode ser determinada pela fórmula