Murs en PGS. Maison de PGS Je demande de l'aide. Quel mélange de sable et de gravier convient au béton ?

Lire aussi

Nous construirons une maison clé en main en béton cellulaire à Moscou et dans la région de Moscou à partir de 14 000 roubles par mètre. Ce prix comprend bloc de silicate de gaz, fondation, murs, toiture, chape. Construction clé en main d'une maison en béton cellulaire - option parfaite pour les personnes qui rêvent d'avoir leur propre maison et qui ne veulent pas avoir un trou dans leur portefeuille après la construction. La technologie de construction à partir de ce matériau vous permet de construire structure fiable sur une période de temps relativement courte. L'entreprise de construction SVS construit depuis plus d'une décennie des maisons clé en main en béton cellulaire à Moscou et dans la région. Nous avons mis en œuvre qualitativement des centaines de projets, comme en témoigne critiques positives clients.

Avantages de construire une maison en silicate de gaz

- Durabilité et résistance structurelle

- Poids léger, charge réduite sur la fondation

- Haut degré de protection contre l'incendie

- Sécurité environnementale du matériau

- De larges possibilités architecturales

- Immunité à la pourriture et aux micro-organismes

- Bien propriétés d'isolation thermique

Inconvénients de la construction d'une maison en silicate de gaz

- Un grand nombre de matériel de mauvaise qualité, risque de devenir défectueux

- Le besoin de décoration extérieure façade

- Tendance à saturer d'humidité (hygroscopique), nécessité de chauffer constamment la maison

Si vous décidez de construire une maison en béton cellulaire avec nous, vous pouvez être sûr d'une qualité à 100 %. Les spécialistes SVS accordent une attention particulière au respect de la technologie, des SNP et des GOST. Nous:

- Nous étudions minutieusement les sols afin de calculer correctement les fondations d'une maison en béton cellulaire ;

- Nous calculons avec précision la charge sur les fondations de la maison, ce qui vous permet de choisir technologie optimale coulage et construction des fondations ;

- Nous utilisons notre propre coffrage professionnel pour la fondation ;

- assurez-vous de remplir la ceinture blindée dans une maison en béton cellulaire;

- nous plaçons les blocs sur une colle spéciale, ce qui augmente la capacité thermique et le rend plus esthétique apparence, concernant l'utilisation solution ordinaire;

- Nous utilisons du béton cellulaire autoclavé. Les propriétés d'insonorisation du matériau fabriqué selon cette technologie sont dix fois supérieures à celles de la brique.

Il convient de noter que lors de la construction de logements, le coût des travaux ne change pas. Risques associés.

Le coût de la construction de maisons en béton cellulaire est de 15 000 roubles m²

Coût d'une maison en béton cellulaire - prix à Moscou et dans la région

Le coût de construction d'une maison en béton cellulaire à Moscou et dans la région varie considérablement selon les entreprises de construction. Cela dépend non seulement de la qualité du travail effectué, mais également de l'image de l'équipe de construction, de la disponibilité des licences et permis appropriés ainsi que de leurs propres machines et équipements. La société SVS propose de construire clé en main une maison en béton cellulaire à moindre coût. Nous avons obtenu une réduction des coûts par rapport à nos concurrents grâce au refus total de la sous-traitance et de la location.

Prix conception individuelle- 250 roubles pour 1 m² mètre.

Lors de la construction d'une maison avec notre entreprise, la conception est gratuite

Chez la société SVS, le prix de construction d'une maison clé en main en béton cellulaire varie. Cela commence à 14 000 roubles et atteint 23 000 roubles. Cet indicateur est influencé par la complexité du travail et les matériaux utilisés. En décidant de confier la construction d'une maison en béton cellulaire clé en main à Moscou et dans la région à l'entreprise de construction SVS, vous bénéficierez d'une qualité inégalée, d'un contrat officiellement conclu, d'un contrôle total sur le chantier, y compris un suivi en ligne.

Récemment, du gaz mousse blocs de silicate en tant que matériau de construction, ils sont devenus très courants. Ils permettent de terminer la construction beaucoup plus rapidement qu'avec la brique. Les blocs de mousse sont fiables et, en raison de leur structure, ont des propriétés de rétention de chaleur égales, voire supérieures, à celles de la brique. Les dimensions du bloc ASG peuvent être sélectionnées pour tout type de construction.

Les blocs de mousse-gaz-silicate sont fabriqués à partir de sable, de ciment, de chaux et de poudre d'aluminium.

Le bloc mousse-gaz-silicate est un mélange de béton cellulaire ou léger. Il est fabriqué à partir de sable, de chaux, de ciment et de poudre d'aluminium ou d'une autre substance porogène, parfois une base de gravier est ajoutée. Cela dépend de la densité requise du produit. Grâce à la poudre, des bulles se créent dans le béton, qui lui confèrent sa qualité. Les murs sont chaleureux et créent un microclimat dans la pièce, comme dans une maison en bois.

Les silicates gazeux, les silicates mousses, le béton cellulaire et le béton cellulaire appartiennent au béton cellulaire. Il s'agit de sur les deux premiers types. La présence du mot « silicate » dans le nom signifie un traitement en autoclave. Là où il est absent, cela signifie que le bloc durcit dans des conditions de rue, ordinaires et artisanales.

Les blocs PGS sont utilisés :

- blocs légers d'une densité allant jusqu'à 360 kg/m³ - pour l'isolation (car ce sont eux qui retiennent le plus la chaleur) ;

- densité 400 kg/m³ pour la construction de structures porteuses et non porteuses dans des immeubles de faible hauteur ;

- 500 kg/m³ pour les maisons jusqu'à 3 étages ;

- 700 kg/m³ pour les immeubles de grande hauteur avec planchers en béton léger, utilisant des armatures.

Retour au contenu

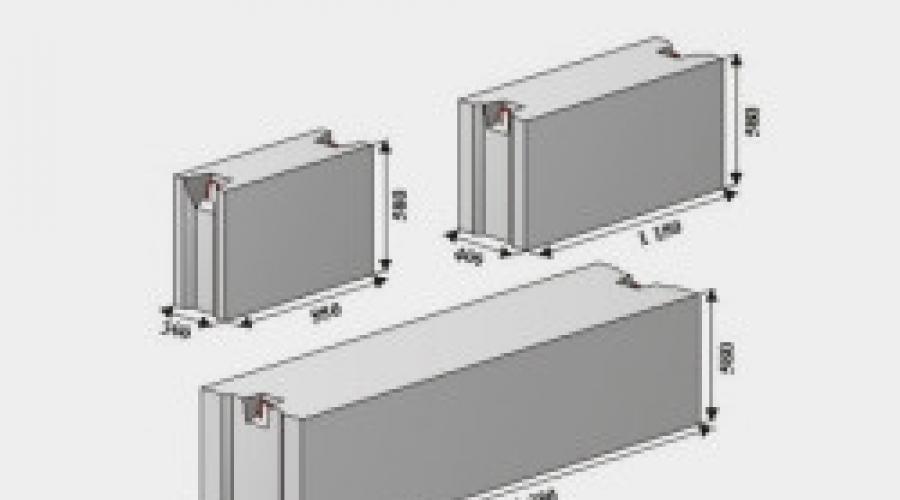

Dimensions, paramètres des blocs, leurs caractéristiques et différences

Fabrication blocs de mur, dont les dimensions sont de 600x300x200 mm, celles de cloison - de dimensions 600x300x100 mm. Ils ont des niveaux de conductivité thermique (jusqu'à 0,15) et de résistance au gel (> F 35) très corrects. Densité - de 350 à 700 kg/m³.

Bâtiments d'habitation, dépendances et entrepôts, c'est-à-dire que presque tous les types de structures peuvent être érigés à partir d'eux.

Différences entre les blocs PGS et les autres :

- Composé. En plus des ingrédients habituels, AGS contient également un agent moussant.

- En production, ils sont coulés, formés, durcis sous l'influence de la compression et des températures. Produit industriellement(et seul le béton mousse est de l'artisanat). Il est tout simplement possible de fabriquer du béton cellulaire cellulaire manuellement(aucune garantie de qualité), les blocs de silicate sont fabriqués uniquement par production industrielle.

- Caractéristiques : ils ont une plus grande résistance au gel, une plus grande résistance, moins d'absorption d'eau et une meilleure conductivité thermique.

Retour au contenu

Différences entre les blocs de mousse et de silicate de gaz

L'éternel différend entre constructeurs, quel est le meilleur - le premier ou le deuxième, doit être résolu en fonction des besoins pendant la construction.

Voici une comparaison des silicates :

- Les silicates gazeux sont constitués de ciment, de chaux, de gypse, de sable de quartz, d'eau, de poudre d'aluminium et d'émulsol. Silicates mousses : ciment, éléments calcaires, sable de quartz, liquide, agent moussant. La présence de gypse pour les premiers les rend plus absorbants l’humidité, mais ils sont plus résistants.

- Dans les silicates gazeux, les pores sont formés par la libération de gaz réaction chimique. En mousse de silicate - par introduction de mousse technique. Il est persistant, il est créé à partir d'agents moussants (on les retrouve également dans les détergents).

- Silicates gazeux - avec pores ouverts, silicates mousses - avec des fermés. Cela dépend de la façon dont ils sont fabriqués. Dans ce dernier cas, l'absorption d'humidité et la conductivité thermique sont moindres, la résistance au gel est plus grande et elles sont meilleures à cet égard. Les silicates gazeux sont plus durables. Leur différence réside uniquement dans la méthode de formation des pores.

- Les silicates gazeux sont blanc foncé (calcaires), les silicates mousses sont gris ( couleur ciment). Il faut savoir que la première chose est parfois nécessaire traitement supplémentaire, puisque la chaux absorbe l’humidité, elle est moins résistante à l’humidité.

Retour au contenu

Principaux paramètres caractérisants

Vous devez faire attention non seulement à la taille du bloc, mais également à sa géométrie, c'est-à-dire sa courbure. La taille peut convenir, mais en raison d'une mauvaise géométrie, le résultat sera un manque de blocs et une maçonnerie de mauvaise qualité.

Les dimensions du bloc et ses paramètres sont indiqués dans les GOST, il y a leur description et leur classification. Avant la construction, il est recommandé de se familiariser davantage avec eux.

Les blocs ressemblent à des briques diverses formes: carré, rectangulaire, trapézoïdal. Ils sont beaucoup plus de briques, puisqu'il n'est pas nécessaire de les rendre petits, ils sont légers et de faible densité.

Les dimensions standard incluses dans la gamme requise de l'usine de production de blocs sont 20x30x60 cm (mur), 10x30x60 mm (cloison), car elles sont les plus demandées dans la construction. Le bloc remplace jusqu'à 15 briques classiques.

Moins de joints lors de la pose des blocs permet d'économiser du mortier.

Le matériau a son propre marquage, le marquage standard est la lettre D, suivie de désignation numérique densité en kilogrammes par mètre cube. Si vous avez besoin de blocs tailles non standard, on en trouve, ils sont fabriqués par de petits fabricants avec leur propre tableau des tailles. Lors de l'achat, les documents indiquent leur nombre sur une palette.

Les blocs muraux et les cloisons ont des tailles différentes. Pour le premier, la norme est de 200x300x600 mm, pour le second de 10x30x60 mm.

Il existe des isolations thermiques, structurelles et thermiques, blocs de construction. La qualité du béton est désignée, comme mentionné ci-dessus, par la lettre D, il existe de telles qualités : du D400 au D1200, les premiers sont plus résistants à la chaleur, mais moins durables, les seconds - vice versa. Le poids augmente du D300 au D1200 dans la plage de 11,7 à 47,5 kg par mètre cube pour un mur standard et de 5,8 à 23,8 kg pour une cloison. Le poids peut varier considérablement en fonction de la technologie de production et de l'humidité de l'environnement dans lequel le matériau est utilisé.

Pour commencer, un petit programme pédagogique. Le PGS est un mélange de sable et de gravier. Il n’est pas nécessaire d’être un génie pour deviner que ses principaux composants sont du sable et du gravier. Ce mélange est extrait du fond de la mer et des rivières. Sa qualité et ses propriétés liantes dépendent en grande partie de l'endroit où le mélange a été prélevé.

ASG est la base des structures

L'ASG est le composant principal de nombreuses structures en béton et en béton armé (fondations de maisons, revêtements routiers et ainsi de suite.).

L'ASG se divise en plusieurs types en fonction du rapport sable/gravier, de la taille des grains de gravier et d'autres indicateurs : résistance, résistance au gel, présence de particules de limon et d'argile, etc.

L'ASG se divise en plusieurs types en fonction du rapport sable/gravier, de la taille des grains de gravier et d'autres indicateurs : résistance, résistance au gel, présence de particules de limon et d'argile, etc.

OPGS est un mélange enrichi de sable et de gravier. Il se distingue du PGS par une quantité de gravier artificiellement augmentée. Dans OPGS, la part de gravier est d'environ 25 à 75 %, tandis que dans ASG, elle est de 10 à 20 %.

Les principaux composants du béton issu de ces mélanges sont le ciment, le PGS ou OPGS et l'eau. Mais pour obtenir un béton de qualité, certaines proportions doivent être respectées.

Préparation du béton de l'OPGS

Il en va de même pour le béton ASG : les proportions des matériaux constitutifs dépendront de la marque de béton que vous devez obtenir à la sortie, de la marque de ciment que vous prenez et du rapport sable/gravier dans votre ASG.

Il est généralement indiqué au moment de l'achat, mais si vous ne disposez pas de cette information, il existe de nombreuses façons de déterminer approximativement ce ratio vous-même, chez vous. Par exemple, tamisez une partie du mélange à travers un treillis métallique.

Sable et proportions

En règle générale, il n'est pas nécessaire d'ajouter du sable à un tel béton ; il y en a déjà suffisamment dans l'ASG lui-même. Lors de l'utilisation de certains types d'ASG, au contraire, de la pierre concassée est ajoutée.

Si vous devez préparer du béton pour la fondation, il est préférable de prendre un rapport de 1:8, c'est-à-dire pour 1 partie de ciment 8 parties d'ASG. Ce ratio est vérifié et le plus optimal, même s'il est également recommandé de le connaître. Et la vidéo de cet article montrera en pratique comment utiliser PGS.

Le béton est le principal matériau utilisé dans la construction de logements et bâtiments industriels, pose d'autoroutes de transport, construction de ponts, de platines, renforcement de barrages et de tunnels. La sûreté et la sécurité dépendent de la résistance du béton. long terme services, structures érigées.

Le béton structurel est constitué de ciment, d'eau et de granulats solides. Exigences accruesà la solidité et à la fiabilité des fondations, structures monolithiques, barrages, barrages, tunnels sont réalisés avec succès avec du béton à base de mélange de sable et de gravier (SGM).

Principaux types d'ASG

Le mélange sable-gravier est un matériau de construction inorganique en vrac.

Par pourcentage on distingue les grains de gravier dans le mélange :

- Naturel (naturel) mélange sable-gravier (SGM) avec une teneur en gravier de 10 à 20 % ;

- Enrichi (trié) mélange de sable et de gravier (OPGS) avec une teneur en gravier de 15 à 75 %.

Par origine et localisation aspect naturel les mélanges sont divisés en trois types :

- Gorno-ravin, dans lequel se trouvent des inclusions rocheuses et les grains de gravier ont une forme angulaire aiguë.

- Lac-rivière avec du gravier de formes plus lisses et une faible teneur en argile et en coquillages.

- Type marin caractérisé par une composition homogène, des inclusions solides forme ronde et une teneur minimale en impuretés.

L'ASG de ravin de montagne n'est pas utilisé pour la production de béton en raison de sa structure hétérogène. Ce mélange est utilisé pour remplir des fosses, des fondations d'autoroutes de transport, des tranchées lors de la pose de canalisations et est utilisé comme couche de drainage dans les réseaux d'égouts.

Béton pour structures de construction, nécessitant une résistance particulière, sont préparés à partir d'un mélange de sable et de gravier enrichi en rivière ou en mer.

Granulométrie acceptable des fractions solides dans l'ASG selon GOST 23735–2014 « Mélanges sable-gravier pour les travaux de construction» (entrés en vigueur le 1er juillet 15) sont :

| Nom | Taille des grains, mm | |||||

| sable | <0,16 | 0,16–0,315 | 0,315–0,63 | 0,63–1,25 | 1,25–2,5 | 2,5–5,0 |

| gravier | 5–10 | 10–20 | 20–40 | 40–70 | 70–100 | 100–150 |

Quel mélange de sable et de gravier convient au béton ?

Dans l'industrie de la construction, on utilise du béton, produit à partir d'un mélange naturel en l'enrichissant d'une certaine quantité de gravier. L'enrichissement de l'ASG s'effectue sur des tamis, dans des tambours ou sur des plans vibrants, où les fractions sont triées par taille et l'excès de sable est éliminé.

Les normes autorisées pour la teneur en gravier dans les OPGS sont définies dans GOST 23735-2014 « Mélanges sable-gravier pour les travaux de construction ».

Il existe cinq groupes de mélanges enrichis de sable et de gravier, qui diffèrent par le pourcentage de grains de gravier dans leur composition. Ils sont présentés dans le tableau.

| Groupe OPGS | Teneur en gravier, % |

| 1er | 15–25 |

| 2ème | >25–35 |

| 3ème | >35–50 |

| 4ème | >50–65 |

| 5ème | >65–75 |

Selon GOST 23735-2014, la taille des grains de gravier dans l'OPGS ne doit pas dépasser : 10 mm ; 20 millimètres ; 40mm ou 70mm. Dans des cas particuliers, il est autorisé taille maximum gravier jusqu'à 150 mm.

Les caractéristiques du gravier inclus dans l'OPGS, telles que la résistance, la résistance au gel, la teneur en impuretés, sont vérifiées selon GOST 8267-93 « Pierre concassée et gravier provenant de denses rochers pour les travaux de construction."

La qualité du sable (composition, granulométrie, teneur en poussière et impuretés d'argile) dans le mélange sable-gravier enrichi utilisé pour la préparation du béton doit être conforme à GOST 8736-93 « Sable pour travaux de construction ».

Comment préparer le béton à partir d'ASG ?

En fonction de la résistance à la compression, le béton est divisé en classes conformément au SNiP 2.03.01-84 « Béton et structures en béton armé" La classe de béton est indiquée par la lettre « B » et un chiffre correspondant à la charge en MPa que peut supporter un cube de béton mesurant 15*15*15 cm.

Plus familier à marché de la construction Les qualités de béton sont désignées par la lettre « M » et les valeurs de résistance à la traction en kg/cm 2 . Le ciment inclus dans le béton est également marqué.

Dans la construction, des qualités de béton de M100 à M450 sont utilisées. La qualité et, par conséquent, la résistance du béton dépendent de la quantité de ciment incluse dans sa composition.

Pour produire des qualités de béton populaires, le ciment M400 et M500 est utilisé dans certaines proportions avec un mélange de sable-gravier enrichi et de l'eau.

OPGS pour mélange de béton doit contenir des grains de gravier différentes tailles. Le gravier fin comblera les vides entre les gros grains et assurera la résistance nominale du béton.

Le mélange enrichi doit être acheté auprès de grands fabricants garantissant la conformité caractéristiques de l'OPGS normes et standards.

Le mélange du mélange de béton se fait manuellement ou mécaniquement.

Mécanismes et outils pour mélanger le béton directement sur le chantier :

- bétonnière;

- pelle;

- seau;

- récipient pour pétrir manuellement.

Plus béton de qualité obtenu par production mécanique à partir de mélanges de sable et de gravier enrichis prêts à l'emploi.

Béton ASG pour fondation

Les qualités de béton sont préparées à partir d'un mélange enrichi de gravier et de sable :

- M150– pour les fondations de petits bâtiments à un étage ;

- M200– pour les fondations en bandes et en dalles ;

- M250– pour les fondations monolithiques et en dalles ;

- M300– pour les fondations monolithiques ;

- M400– avec prise accélérée pour des fondations particulièrement solides.

Pour améliorer l'adhérence des composants mélangés, du ciment Portland avec une teneur en silicate de calcium allant jusqu'à 80 % est utilisé pour préparer le béton. Cela permet au béton d'être mélangé à basses températures, mais pas inférieur à +16 0 C.

Proportions d'ASG et de ciment pour béton

Proportions pour la préparation du béton à partir des qualités de ciment M400, M500 et OPGS du 4ème groupe avec une teneur en graviers de 60 à 65 % (ciment/OPGS) :

| Qualité du béton | Proportions, (kg) | Proportions, (l) | Quantité de béton pour 10l (l) | |||

| ciment M400 | ciment M500 | ciment M400 | ciment M500 | ciment M400 | ciment M500 | |

| 100 | 1/11,6 | 1/13,9 | 10/102 | 10/124 | 78 | 90 |

| 150 | 1/9,2 | 1/11,1 | 10/82 | 10/98 | 64 | 73 |

| 200 | 1/7,6 | 1/9,1 | 10/67 | 10/81 | 54 | 62 |

| 250 | 1/6 | 1/7,1 | 10/53 | 10/63 | 43 | 50 |

| 300 | 1/5,6 | 1/6,7 | 10/49 | 10/59 | 41 | 47 |

| 400 | 1/3,9 | 1/4,8 | 10/35 | 10/42 | 31 | 36 |

| 500 | 1/3,6 | 1/4,3 | 10/32 | 10/37 | 29 | 32 |

En fonction de l'humidité matériel source, la quantité d'eau par fraction de la masse sèche de la solution peut varier, donc l'eau est ajoutée par parties. Au début du gâchage, prélever 2/3 de l'eau en ajoutant progressivement de l'eau lors de la préparation du béton jusqu'à l'obtention d'une masse plastique homogène.

Les constructeurs expérimentés conseillent de préparer le béton pour la fondation à partir d'un mélange de sable et de gravier enrichi dans un rapport volumique de 1/8 ou 1/6.

Dans ce cas, les qualités de béton sont obtenues en conséquence :

- M150 et M200 en ciment M400 et M500 ;

- M200 et M300à partir de ciment M400 et M500.

Instructions pour mélanger le béton M300 d'OPGS, mécaniquement, dans une bétonnière de 125 litres :

- Bétonnière incluse sans remplir d'ingrédients.

- Inclinez la bétonnière en première position et versez 5 litres d'eau.

- Remplissez 6 seaux d'OPGS 4ème groupe avec une granulométrie de 5 à 20 mm.

- Inclinez la bétonnièreà la deuxième position et remplissez 1 seau de ciment M500.

- Ajouter 3 litres d'eau, en fonction de l'humidité de l'OPGS.

- Après 2 à 3 minutes L'état de préparation du béton est déterminé par sa couleur et sa consistance.

À pétrissage manuel béton:

- les ingrédients secs sont versés dans un récipient (auge, bac) mélanges et mélangez-les soigneusement avec une pelle;

- former une diapositive depuis mélange de ciment et faites un trou dedans ;

- L'eau est versée progressivement dans le trou, en remuant constamment la solution avec une pelle ;

- de l'eau est ajoutée jusqu'à l'obtention de la consistance de béton souhaitée.

Vous pouvez déterminer les proportions de mélange du béton sans peser ni calculs complexes. La méthode est basée sur le respect de la condition dans laquelle il s'avère béton durable. L'émulsion cimentaire doit tout remplir espace libre entre les fractions solides du mélange.

Pour ce faire, munissez-vous d'un récipient doseur et d'un seau de 10 litres. Le mélange enrichi de sable et de gravier est versé dans un seau et rempli d'eau en mesurant le volume avec une tasse à mesurer. Lorsque l’eau remonte à la surface du mélange, enregistrez le volume d’eau mesuré. Ce sera le volume de ciment qui devra être ajouté à l'OPGS.

S'il était possible de verser 2 litres d'eau dans un seau rempli de mastic, alors pour obtenir du béton, mélangez un seau d'OPGS et des mesures de 2 litres de ciment. La proportion ciment-mélange sera de 1/5. De l'eau est ajoutée au mélange sec par portions jusqu'à formation d'une masse plastique.

Le béton gagne en solidité 28 jours après le coulage des fondations.

Mais pour poursuivre la construction, il n’est pas nécessaire d’attendre si longtemps. À temps chaud Au bout de trois jours, le béton gagne 70 % de résistance, ce qui est suffisant pour construire des murs.

Par temps froid, vous devez attendre une semaine, après quoi vous pourrez poursuivre la construction.

De petits volumes de béton sont préparés mécaniquement ou manuellement pour fondations en bandes garages, dépendances, gîtes, bâtiments à un étage. Le volume de mélange moyen d'une bétonnière est de 125 à 300 litres, et pour les fondations d'une maison avec sous-sol, jusqu'à 20 m 3 de béton peuvent être nécessaires.

Il est technologiquement inacceptable de couler du béton en couches sur plusieurs jours, il est donc préférable de commander béton prêt à l'emploi, qui sera transporté dans un malaxeur directement sur le chantier.