Grande encyclopédie du pétrole et du gaz. L’ère de la surveillance à distance des équipements devient une réalité

Nikki évêque – [email protégé], Aaron Équipages - [email protégé]

Le contrôle automatisé des actifs clés du processus améliore la fiabilité équipement de production et réduit les coûts de maintenance. La surveillance à distance fournit des alertes instantanées, des diagnostics à distance et une surveillance 24h/24 et 7j/7 des actifs clés des processus.

Développement technologies de communication ces dernières années, il a été possible de se connecter instantanément avec n'importe qui presque n'importe où dans le monde. Ces technologies peuvent également être utilisées dans l’usine pour permettre aux équipements qui s’y trouvent de communiquer leur état au personnel. Les actifs de production peuvent désormais « parler » à la salle de contrôle. De plus, la bonne personne recevra une alerte exactement lorsque l’équipement nécessite une intervention.

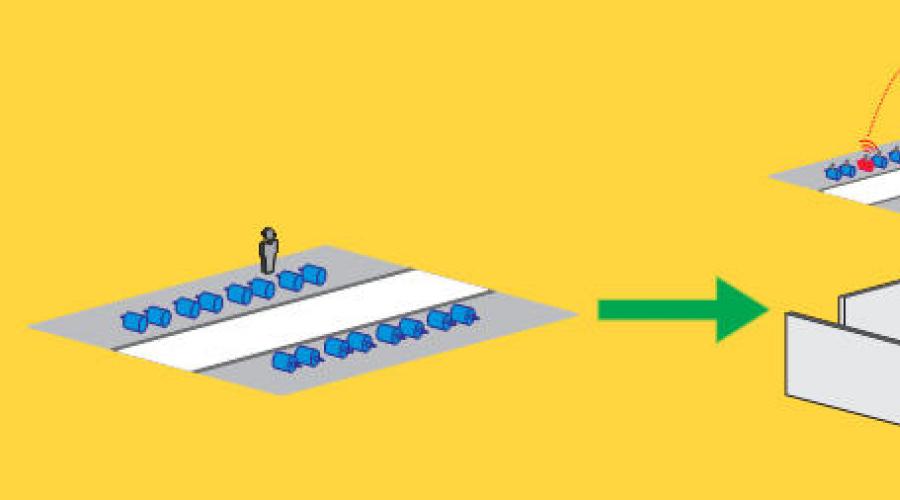

Mais avant de passer à une discussion sur la surveillance à distance, il est nécessaire de réfléchir à la manière de choisir le plus stratégie efficace contrôle des actifs technologiques. La bonne stratégie de surveillance automatisée constitue la base sur laquelle repose une infrastructure de surveillance à distance efficace (Figure 1).

Riz. 1. Le contrôle automatisé vous permet de planifier les réparations avec précision et efficacité

Ce n’est un secret pour personne : une bonne stratégie de maintenance préventive améliore la fiabilité globale et contribue à atteindre les objectifs de disponibilité de l’usine. Cependant, toutes les stratégies de maintenance préventive ne produisent pas les mêmes résultats. La maintenance prédictive, qui repose sur une collecte de données périodique et peut-être peu fréquente, ne fournit pas d'informations complètes et en temps réel sur l'état des actifs. Les données périodiques peuvent provenir de « promenades sur tablettes », au cours desquelles les employés se rendent à intervalles réguliers sur les sites des équipements pour collecter manuellement des données. Cela peut se produire une fois par quart de travail, une fois par jour ou peut-être même moins souvent.

Cette méthode fournit uniquement un « instantané » des données sur l’état de l’équipement, et alerte précoce des problèmes imminents peuvent ne pas survenir. De plus, envoyer des employés collecter manuellement des données dans des zones où des équipements sont utilisés peut compromettre leur sécurité.

Avec peu ou pas de compréhension des actifs de production qui nécessitent réellement une attention, les ressources peuvent être gaspillées pour entretenir des équipements qui n’en ont pas besoin. Des recherches ont montré que plus de 60 % des visites d'inspection de routine effectuées par des techniciens instruments de mesure soit n'entraînent aucune action, soit entraînent des modifications mineures de configuration qui pourraient être réalisées sans passer par le site.

Les secrets d'une maintenance efficace

La surveillance automatisée fournit une indication en temps réel de l'état des actifs de production et vous permet d'identifier les conditions de processus qui pourraient involontairement ou à l'insu du personnel entraîner une panne de l'équipement. Les opérateurs apportent des ajustements au fonctionnement des équipements liés au processus pour éviter les pannes. Avec un système d'alerte puissant en place, le personnel de maintenance peut travailler sur l'équipement qui en a réellement besoin, plutôt que de perdre du temps à rechercher des problèmes lors d'inspections manuelles.

L'évaluation de l'importance d'un actif technologique particulier détermine souvent l'approche de gestion. Alors que la surveillance (et la protection) en temps réel des équipements critiques tels que les gros compresseurs ou les turbines est une pratique courante sur de nombreux sites de fabrication, la surveillance en ligne des équipements de deuxième niveau tels que les pompes, les échangeurs de chaleur, les ventilateurs, les petits compresseurs, les tours de refroidissement et les systèmes de chauffage. échangeurs avec air conditionné(avec ventilateurs et ailerons), a traditionnellement été considéré comme trop coûteux à mettre en œuvre ou trop complexe. Même si ces actifs non surveillés ou surveillés manuellement ne peuvent pas être initialement classés comme « critiques », leur défaillance ou leur dysfonctionnement peut entraîner une interruption ou un arrêt important des processus. Il en résulte des temps d'arrêt et une charge de travail accrue pour le personnel du site de production, qui sera contraint d'effectuer des réparations d'urgence imprévues. Ces actifs peuvent être appelés « actifs technologiques clés » (Fig. 2).

Riz. 2. Les actifs clés n’ont généralement plus systèmes installés contrôle, mais les conséquences de leurs échecs peuvent être graves

Les solutions de surveillance en temps réel améliorent leur fiabilité globale tout en réduisant les coûts de maintenance.

Composantes d'un contrôle efficace des actifs technologiques

La surveillance des actifs technologiques ne se résume pas à la simple collecte de données (Figure 3). La collecte d’informations jette d’abord les bases d’une stratégie de contrôle des actifs. Peut être utilisé installations existantes mesures ou ajoutez facilement de nouveaux canaux de mesure sans fil. Une fois l'infrastructure de mesure en place, des solutions de surveillance préconçues (plug and play) récupèrent les données brutes et, grâce à l'analyse, les transforment en signaux d'alerte significatifs. Les données sur les processus et les actifs peuvent être combinées pour identifier les conditions pouvant conduire à une panne de l'équipement. Il est possible d'ajuster les conditions du procédé de manière à éliminer complètement ce type de défaillance.

Riz. 3. La collecte de données ne suffit pas pour assurer un contrôle efficace. Pour qu'un programme réussisse, une combinaison de collecte de données, d'analyse, de sensibilisation et d'action est nécessaire.

Les alertes générées par l'analyse et la combinaison des données ne sont utiles que si elles parviennent aux employés concernés en temps opportun. L'organisation du processus d'information est un élément très important du système de contrôle automatisé. Une telle prise de conscience peut être atteinte différentes façons, dont le plus efficace est la notification automatique. Les alertes sous forme de SMS ou d'e-mails garantissent que les informations parviennent immédiatement à la bonne personne.

Une fois le signal d’avertissement accepté, l’employé responsable commence à résoudre les problèmes survenus. L'accès à distance via une tablette ou un smartphone permet de diagnostiquer et d'agir presque instantanément. Si nécessaire, vous pouvez avertir des spécialistes spécialisés qui peuvent également se connecter au système à distance et vous aider à diagnostiquer le problème. Grâce au système de notification automatisé, il est également possible de générer et de diffuser périodiquement des rapports. Ces rapports peuvent inclure des tendances qui montrent les changements dans la disponibilité des actifs, ce qui peut vous aider à constater une détérioration des performances et à prévenir une panne imminente.

Ainsi, surveillance automatisée en combinaison avec des signaux d'avertissement générés automatiquement et la possibilité d'accès à distance, cela représente outil puissant surveiller les caractéristiques opérationnelles des actifs technologiques.

Actifs de production critiques et surveillance à distance en action

Le campus de recherche J. J. Pickle de l'Université du Texas à Austin (États-Unis) est un site qui a réalisé les avantages de la surveillance à distance des actifs technologiques. Il abrite le programme de recherche Separations, qui implique l'industrie et les universitaires. Le programme comprend Recherche basique pour les entreprises chimiques, biotechnologiques, de transformation du pétrole et du gaz, pharmaceutiques et alimentaires.

Actuellement l'un des projets de recherche Séparations - élimination du dioxyde de carbone de gaz de combustion. Ce procédé comprend des colonnes d'absorption et de stripping et les équipements associés : pompes, ventilateurs et échangeurs de chaleur. Le processus technologique n'implique pas la redondance des équipements, il est donc important d'en assurer la maintenance et le maintien en état de fonctionnement. La perte d'un élément signifie l'arrêt de l'ensemble du processus technologique jusqu'à ce que la réparation soit terminée.

Pour réduire le risque de temps d'arrêt imprévus, des stratégies de contrôle des actifs critiques pour les pompes, les échangeurs de chaleur et les ventilateurs ont été mises en œuvre avec succès. Désormais, le personnel reçoit des informations sur les performances des actifs de production en temps réel et contrôle les conditions du processus technologique (Fig. 4). Lorsqu'ils deviennent tels qu'ils pourraient entraîner une détérioration des performances de l'équipement, des mesures correctives sont prises pour éviter d'autres dommages ou pannes. Par exemple, des signaux d'avertissement de vibration croissants indiquent des pannes imminentes et donnent du temps pour la maintenance avant que de telles pannes ne se produisent.

Riz. 4. Le capteur de vibrations sans fil installé sur la pompe fournit des données précieuses Système automatisé contrôle

Pour garantir que les avertissements soient communiqués en temps opportun au personnel approprié, les scientifiques de l'Université du Texas sont allés encore plus loin en créant une infrastructure de surveillance à distance. Des alertes pour des événements tels que le colmatage d'un échangeur de chaleur, la détection de vitesse de résonance, les fuites d'hydrocarbures et la cavitation de la pompe peuvent être automatiquement envoyées au personnel sur site ainsi qu'à des experts à distance (hautement spécialisés). spécialistes expérimentés), alors que la condition menant à l’échec commence tout juste à se manifester.

En plus de surveiller les équipements de traitement, un système de surveillance à distance appelé système Intelligent Operations Center (iOps) vérifie l'état du système de contrôle et fournit des avertissements tels qu'un PC surchargé ou un contrôleur de sauvegarde défaillant. Ces alertes peuvent être envoyées automatiquement par SMS ou par email. Grâce à une connexion à distance, les experts peuvent aider à distance à diagnostiquer les problèmes d'équipement et à mettre en œuvre les actions correctives appropriées. Ils peuvent se connecter en utilisant un accès sécurisé à un réseau privé virtuel. Lors de l'accès au système à l'aide de Tablette ou smartphone, les fonctions de diagnostic deviennent disponibles instantanément.

Grâce à une infrastructure de surveillance à distance, des rapports peuvent être générés périodiquement en fonction des besoins du client et envoyés automatiquement. Ces rapports contiennent les tendances de l'état des actifs et des systèmes technologiques et indiquent clairement quels équipements ou systèmes nécessitent une attention particulière. À l’Université du Texas, les experts à distance disposent d’informations et sont prêts à agir lorsque des problèmes surviennent. conditions défavorables, qu'il s'agisse de cavitation dans la pompe ou de surcharge du PC. Cela peut être appelé télécommande automatisée.

En figue. La figure 5 montre le processus de surveillance à distance mis en œuvre à l'Université du Texas. Au centre de l'image se trouvent une usine de production et une salle de contrôle avec des opérateurs. Des stratégies de contrôle sont mises en œuvre pour les pompes, les échangeurs de chaleur et les ventilateurs, et ces solutions utilisent les données des équipements en fonctionnement pour générer des signaux d'avertissement et les transmettre à la salle de contrôle. Mais que se passe-t-il si l’opérateur n’est pas dans la salle de contrôle ou est distrait de l’écran ? Même si l'opérateur n'est pas sur place, le centre iOps est capable de surveiller les alarmes 24 heures sur 24 grâce aux outils de surveillance à distance installés.

Riz. 5. Processus automatisé de surveillance à distance mis en œuvre à l'Université du Texas

S'il y a un problème avec une pompe, tel que la cavitation, le système de surveillance des actifs clés du processus le détectera en collectant, intégrant et analysant les données de l'équipement et du processus. Le signal d'avertissement et les informations sur le pourcentage de santé de l'équipement seront envoyés au dispositif de surveillance à distance puis au centre iOps, après quoi le centre contacte le service local du site et, si nécessaire, un expert à distance. Un expert se connecte, diagnostique le problème et suggère des mesures correctives. Ils travaillent avec le service local pour déterminer ce qui doit être fait, puis l'opérateur d'Austin prend des mesures correctives et résout le problème avant qu'il ne se transforme en panne. Cette méthode garantit que le dysfonctionnement ne passera pas inaperçu et que les problèmes seront résolus rapidement et efficacement.

* * *

En utilisant les dernières réalisations dans la zone systèmes sans fil et des technologies de communication, l’ère de la surveillance en ligne à distance des équipements de production devient une réalité. Les technologies sans fil permettent d'ajouter facilement et à moindre coût des canaux de mesure manquants aux actifs clés du processus. Les systèmes de contrôle fonctionnent en mode Plug&Play et permettent une collecte et une analyse simples des données. La surveillance à distance et les alarmes automatisées garantissent que les signaux générés par les systèmes de surveillance ne sont pas perdus et que des mesures correctives sont prises avant que des temps d'arrêt imprévus dus à une panne d'équipement ne se produisent.

Des informations plus détaillées sur la gestion des actifs technologiques de l'entreprise et le système de gestion sont disponibles sur le site Web. www.emersonprocess.com/ru/DeltaV .

Emerson Process Management, l'une des divisions d'Emerson, travaille dans le domaine de l'automatisation des processus pour diverses industries. L'entreprise développe et produit des produits et technologies innovants, conseille, conçoit, gère des projets et entretien des services pour un maximum travail efficace entreprises.

Ministère de l'Éducation de la Fédération de Russie Université technique d'État de Kouzbass Département de propulsion électrique et d'automatisation

CONTRÔLE LOCAL ET À DISTANCE DU NIVEAU DE LIQUIDE

Lignes directrices pour travail de laboratoire au taux " Moyens techniques automatisation"

pour les étudiants direction 551800

Compilé par V.A. Starovoitov Approuvé lors d'une réunion de département Procès-verbal n° 3 du 30 mars 1999 Recommandé pour publication par la commission méthodologique dans la direction 551800 Procès-verbal n° 2 du 24 septembre 1999 Une copie électronique se trouve dans la bibliothèque du bâtiment principal du KuzSTU

Kemerovo 2000

1. OBJECTIF DES TRAVAUX

Étudier les méthodes et principes de fonctionnement des appareils de mesure de niveau de liquides, ainsi qu'acquérir des compétences pour déterminer le niveau à l'aide des instruments disponibles sur le stand.

2.1. Familiarisation avec les appareils de mesure, convertisseurs et instruments installés sur le stand.

2.2. En remplissant successivement le réservoir d'eau puis en le vidant, effectuer 5-6 mesures de niveau en utilisant tous les moyens techniques prévus à cet effet.

2.3. Évaluer l'exactitude des mesures, en considérant les mesures effectuées avec une règle de mesure comme exemplaires.

2.4. Fournir des données pour l'étalonnage des échelles des instruments de mesure en unités de niveau.

3. INSTRUCTIONS POUR LE RAPPORT

Le travail impliquant la participation simultanée de 2-3 étudiants, un rapport (général) est établi indiquant le nom du travail, le but de sa mise en œuvre et les noms des participants. De plus, il doit contenir les données expérimentales et calculées nécessaires.

4. FONDAMENTAUX

Une partie importante des objets de contrôle, qui peuvent être considérés comme diverses conceptions de machines et d'appareils, nécessitent une surveillance constante ou une régulation opérationnelle du niveau des milieux liquides qu'ils contiennent.

Les appareils permettant de mesurer le niveau de liquides sont appelés jauges de niveau. Sélection d'une méthode de mesure et d'un type de jauge de niveau dans chaque cas spécifique déterminé par ses conditions d’exploitation et sa destination.

Pour mesurer les niveaux de liquides, les plus largement utilisés sont les verres indicateurs, les jauges de niveau à flotteur, hydrostatiques, électriques, à ultrasons et acoustiques.

Dans ce travail, les quatre premiers types de jauges de niveau ci-dessus sont utilisés.

Emploi lunettes à index pour les liquides repose sur le principe des vases communicants. Le verre d'index est relié au récipient par l'extrémité inférieure (pour les récipients ouverts) ou par les deux extrémités (pour les récipients avec surpression ou raréfaction). Observer la position du niveau de liquide dans tube de verre, on peut juger du changement de niveau dans le navire.

Les verres indicateurs sont équipés de vannes ou de robinets pour les déconnecter de la cuve et purifier le système. Les verres indicateurs des appareils à pression sont généralement équipés de dispositifs de sécurité, fermant automatiquement les canaux des têtes en cas de bris accidentel de verre.

Exister | ||||||||

intéressant | ||||||||

la marche (Fig. 1 a) et |

||||||||

réfléchi (Fig. 1 b) |

||||||||

Indice |

||||||||

reflété |

||||||||

est | ||||||||

nouvelle plaque, sur |

||||||||

dont la surface, environ |

||||||||

grandi | des liquides, |

|||||||

zone et passer vers l’intérieur dans la zone de remplissage de liquide. Dans ce cas, la partie du verre en contact avec le liquide apparaît sombre et la partie du verre en contact avec la vapeur ou le gaz apparaît blanc argenté. Les verres indicateurs plats sont conçus pour des pressions jusqu'à 2,94 MPa et des températures jusqu'à 300 °C.

DANS jauges de niveau à flotteur le mouvement du flotteur à la surface du liquide est transmis à un dispositif indicateur ou à un transducteur pour convertir le mouvement ou la force en un signal de sortie.

La figure 2 montre l'appareil le plus simple |

|||||

essaimer avec un flotteur d'immersion constante |

|||||

zheniya (x = const). | Le flotteur 1 est suspendu |

||||

câble flexible jeté sur les rouleaux 2. |

|||||

A l'autre extrémité du câble, une charge 3 est fixée pour |

|||||

maintenir une tension constante |

|||||

sa. Une flèche est attachée au câble, indiquant |

|||||

niveau de liquide sur l'échelle 4. Ta- |

|||||

Cet appareil simple peut mesurer |

|||||

niveau suffisant pour la plupart |

|||||

2. Pro- | cas avec précision. |

||||

le plus ancien | flotter | Défauts | flotteur simple |

||

jauge de niveau - échelle inversée (avec puits |

|||||

indicateur de niveau | lem au bord supérieur du réservoir), l'erreur due à |

||||

pour les changements de force de tension du câble (lorsque le niveau monte, la force de gravité du câble s'ajoute à la force de gravité du contrepoids). En plus structures complexes ces lacunes ont été éliminées.

Les jauges de niveau à flotteur à immersion variable, également appelées jauges de niveau à bouée en raison de la forme spécifique du flotteur (déviation du disque jusqu'à un diamètre supérieur à trois avec une longueur de cylindre allant jusqu'à 1,6 m), se sont généralisées, et notamment pour les installations étanches. appareils fonctionnant à haute pression.

En figue. La figure 3 montre un schéma du mouvement d'un flotteur cylindrique à immersion variable.

Pour la position indiquée sur la Fig. 3 a, condition d'équilibre

où S est l'aire coupe transversale flotteur;ρ p - densité du matériau du flotteur ; g - accélération de la chute libre Z - rigidité du ressort.

Pour la position représentée sur la figure 3b, la condition d'équilibre a

Après avoir soustrait l'équation (2) de l'équation (1), on obtient | |||||||||

(H - x) Sρ g = LZ - (L - x) Z, | |||||||||

De l'expression (3), il résulte que le mouvement du flotteur est proportionnel à la variation du niveau de liquide ; le coefficient de proportionnalité est inférieur à un (égal à un à Z = 0) et dépend de la raideur du ressort. À mesure que la rigidité du ressort augmente, le mouvement relatif du flotteur diminue.

Pour la mesure à distance des niveaux de liquide, des indicateurs de niveau à déplacement sont utilisés avec des signaux de sortie unifiés de courant continu 0-5 et 0-20 mA (type UB-E) ou de pression atmosphérique 0,002-0,1 MPa (type UB-P). Pour convertir le déplacement du déplaceur en un signal électrique ou pneumatique unifié, des convertisseurs similaires à ceux évoqués dans les livres sont utilisés.

En figue. La figure 4 montre un schéma d'une jauge de niveau à flotteur (déplaceur) avec transmission pneumatique des lectures sur une distance. Jauge de niveau

connecté à l'objet à l'aide de brides. Le flotteur 1 est suspendu au levier 2, au bout duquel se trouve une masse d'équilibrage 3. Cette masse équilibre la force de gravité initiale du flotteur lorsque

il n'y a pas de liquide dans le réservoir (H = 0 et ρ out = 0,1 MPa). Les fonctions du convertisseur primaire sont assurées par la buse 5 et le registre 6. Soufflet 4

prend en compte les commentaires.

Pour les jauges de niveau avec signal de sortie pneumatique, utilisez tous les appareils secondaires dotés d'une plage de mesure

0,02-0,1 MPa.

Les jauges de niveau de type UB-E peuvent fonctionner avec n'importe quel milliampèremètre. Inconvénients des jauges de niveau à flotteur : consommation élevée de métal, fiabilité et précision insuffisantes en raison de la présence d'unités cinématiques.

Dans les jauges de niveau hydrostatiques Mesurer le niveau de liquide revient à mesurer la pression créée par la colonne de liquide, c'est à dire R.= Ηρ g. Il existe des jauges de niveau hydrostatiques avec soufflage continu air ou gaz (jauges de niveau piézométriques) et avec mesure directe de la colonne de liquide à l'aide de manomètres différentiels et de convertisseurs récemment développés tels que « Sapfir22DG ».

Les jauges de niveau piézométriques (Fig. 5) sont utilisées pour mesurer une grande variété de liquides, y compris les liquides agressifs et visqueux, dans des réservoirs ouverts et dans des récipients sous pression. Air comprimé soit le gaz, après avoir passé le papillon 1 et le rotamètre 2, entre dans le tube piézométrique 3 situé dans le réservoir. La pression de l'air (gaz) mesurée par le manomètre 4 caractérise la position du niveau de liquide dans le réservoir. Dès le début de l'alimentation en air, la pression augmentera jusqu'à devenir égale à la pression d'une colonne de liquide de hauteur H. Au moment de l'égalisation de ces pressions, l'air commencera à sortir du tube dans le liquide, le débit dont est régulé de manière à ce qu'il bouillonne en bulles séparées (environ une bulle par seconde). Le débit d'air est réglé par le papillon réglable 1 et contrôlé par le rotamètre 2.

Lors de la mesure du niveau de liquides, il convient de prendre en compte la possibilité de génération d'électricité statique dans certaines conditions. A cet égard, lors de la surveillance de liquides inflammables et explosifs (disulfure de carbone, benzène, huiles, etc.) gaz compressé dioxyde de carbone, azote, gaz de combustion ou installer des indicateurs de niveau piézométriques spéciaux.

Un autre type de jauge de niveau hydrostatique est un manomètre différentiel de tout système, qui mesure la pression d'une colonne de liquide dans un récipient. Les manomètres différentiels peuvent mesurer le niveau dans des récipients ouverts et fermés, c'est-à-dire dans des récipients sous pression et sous vide. En figue. La figure 6a montre un schéma de mesure de niveau dans un réservoir ouvert et d'installation d'un manomètre différentiel sous le fond du réservoir.

Lorsque vous utilisez des manomètres différentiels pour mesurer le niveau, veillez à installer un récipient de nivellement rempli jusqu'à un certain niveau avec le liquide contenu dans le réservoir. Le but du vase d'égalisation est d'assurer une colonne de liquide constante dans l'un des coudes du manomètre différentiel. La hauteur de la colonne de liquide dans la deuxième branche du manomètre différentiel change en fonction des changements de niveau dans le réservoir. Chaque valeur de niveau dans le réservoir correspond à un certain

chute de pression, qui permet de juger du niveau de liquide dans le réservoir par l'ampleur de la différence indiquée par le manomètre différentiel.

En figue. La figure 6b représente un schéma de mesure du niveau de liquide dans un réservoir sous pression lorsqu'un manomètre différentiel est installé en dessous du réservoir. Dans ce cas, le vase d'égalisation est installé à la hauteur du niveau maximum et relié au réservoir contrôlé.

DANS Dans les schémas de jauges de niveau hydrostatiques évoqués ci-dessus, pour mesurer la pression ou la pression différentielle, vous pouvez utiliser des transducteurs de mesure sans échelle dotés de signaux pneumatiques ou électriques standardisés à la sortie, ce qui permet une surveillance et un contrôle à distance.

DANS À cet égard, les transducteurs de mesure d'un système unifié tel que"Sapphire-22" et convertisseur de pression hydrostatique (niveau) "Sapphire-22DG" (Fig. 7), en particulier. Tous les convertisseurs système sont constitués d'une unité de mesure

Et appareil électronique, et"Sapphire-22DG" est différent des autres

uniquement par la présence d'une bride |

|||

avec une membrane « ouverte » |

|||

difficile à installer |

|||

moyens | |||

technologique | |||

réservoir Depuis- |

|||

unité de mesure propre |

|||

blessures basées sur 1 |

|||

bride 2. | Interne |

||

cavité 3, limitée |

|||

deux membranes 4 et |

|||

jauge de contrainte, |

|||

rempli | siliciumor- |

||

ganique | liquide. |

||

Jauge de contrainte |

|||

représente fi- |

|||

Heavy métal |

|||

Riz. 7. Schéma du convertisseur hydrostatique | membrane 5 avec fixe |

||

à sa surface |

|||

pression chimique (niveau) "Sapphire-22DG" | plaque en mono- |

||

saphir cristallin avec film de silicium résistant à la déformation

image 6. Le paramètre mesuré (dans notre cas, une colonne de liquide) agit sur la membrane 4 avec le signe « + » et la plie. Dans ce cas, la tige 7 et la tige 8 reliées à la membrane bougent, ainsi que les jauges de contrainte se déforment.

Ainsi, dans unité de mesure le paramètre mesuré est converti linéairement en changement résistance électrique jauges de contrainte du transducteur à jauge de contrainte, et le dispositif électronique du transducteur le convertit en un signal de sortie de courant unifié (0-5 ; 0-20 ou 4-20 mA).

DANS jauges de niveau électriques un changement de niveau de liquide est converti en une sorte de signal électrique. Les jauges de niveau électriques les plus courantes sont capacitives et ohmiques. Les jauges de niveau capacitives utilisent les propriétés diélectriques du milieu contrôlé, tandis que les jauges ohmiques utilisent la propriété du milieu contrôlé pour conduire le courant électrique.

Le transmetteur de niveau capacitif est un condensateur électrique dont la capacité dépend du niveau de liquide. Les convertisseurs de jauges de niveau capacitives sont constitués de types cylindriques et à plaques, ainsi que sous la forme d'une tige rigide. Les capteurs-relais de niveau capacitifs tels que ESU-1M, ESU-2M, également appelés commutateurs de niveau, se sont répandus dans la pratique. Ils se composent d'un capteur (deux capteurs pour l'ESU-2M) et d'une unité électronique reliés entre eux par un câble coaxial jusqu'à 3 m de long. Les capteurs peuvent être en tige et en plaque, avec une électrode isolée et non isolée (Fig. 8). ). Les capteurs sont installés sur la paroi ou le couvercle du réservoir.

L'unité électronique est généralement installée dans la zone de service du réservoir à une distance allant jusqu'à 10 m et est un relais électronique contenant un générateur haute fréquence monté sur une lampe 6N6P (Fig. 9). Les dernières modifications de l'ECS sont réalisées sur une base d'éléments modernes. Quelle que soit leur conception, les ECS disposent d’une ou plusieurs sorties utilisées pour le contrôle automatique à distance.

Riz. 8. Capteurs ESU-1M : a - tige avec une électrode isolée ; b - tige sans isolant ; c - lamellaire

Riz. 9. Commutateur de niveau électronique ESU-1M : a - apparence unité électronique; b - schéma électrique

Un relais exécutif MKU-48 est inclus dans le circuit anodique de la lampe. Le générateur est réglé de telle manière qu'avec une certaine augmentation

Le système de contrôle automatique centralisé de type KM-1 d'Autronika (Norvège) fonctionne sur le principe du partage de capteurs dans des dispositifs d'alarme, d'indication et d'enregistrement et constitue un système de surveillance continue des paramètres (Fig. 4.32). Il comprend les paramètres APS individuels et généralisés, l'indication numérique et à l'échelle, l'enregistrement des écarts de paramètres au-delà des paramètres acceptables, ainsi qu'une signalisation exécutive sur le fonctionnement des mécanismes.

Structurellement, le système se compose de 14 cassettes situées sur le panneau horizontal du panneau de commande, contenant des modules séparés qui comprennent Feux de détresse, boutons d'appel des paramètres d'affichage et boutons d'acquittement des signaux. Sur le panneau supérieur de la console du panneau de commande central se trouve un schéma mnémonique des centrales électriques, sur lequel se trouvent des voyants de signalisation et de contrôle, ainsi qu'un tableau d'affichage numérique. Le système de contrôle automatique centralisé couvre 271 points de contrôle et d'alarme du moteur principal et des principales machines virtuelles, et surveille également 20 paramètres (température et pression) à l'aide d'appareils distants.

Le système de surveillance automatique centralisé doit être constamment activé et fournir des signaux d'avertissement optiques et acoustiques lorsque les dysfonctionnements suivants surviennent :

Dysfonctionnements du système de sécurité (signal d'avertissement général pour réduction de vitesse, arrêt), système télécommande(signal d'avertissement général), capteur de température de roulement de châssis, détecteur de brouillard d'huile ;

Chute importante de pression d'huile et de carburant dans les filtres ;

Pression d'huile et eau de refroidissement insuffisantes devant le moteur diesel, le carburant, eau de mer, air de démarrage, air de contrôle (dispositif d'arrêt d'urgence) ;

Augmentation de la température de l'huile de lubrification et de l'eau de refroidissement avant le moteur diesel, de l'eau de refroidissement après les cylindres, de l'eau de refroidissement des injecteurs, de l'air de suralimentation, des roulements de châssis ;

Température réduite de l'huile lubrifiante devant le moteur diesel, ainsi que de l'air de suralimentation ;

Forte concentration de brouillard d'huile (selon les lectures du détecteur de brouillard d'huile), manque d'eau de refroidissement dans les injecteurs, fermeture de la sortie vanne d'arrêt eau de refroidissement, viscosité du carburant trop élevée (trop basse), écart important dans la température moyenne des gaz d'échappement.

Signaler par basse température Le système d'air de suralimentation est activé avec une temporisation allant jusqu'à 30 minutes ; à bas régime, il est désactivé (lorsque le niveau de carburant est inférieur à 50 %). L'alarme « Écart moyen des gaz d'échappement » s'éteint également à des températures inférieures à 200 °C.

L'unité de commande est équipée d'indicateurs : pression d'huile de lubrification et liquide de refroidissement eau fraiche devant le moteur diesel, huile devant les culbuteurs des soupapes et des pompes à carburant, eau de refroidissement des injecteurs devant le moteur diesel, carburant, eau de refroidissement de mer, air de suralimentation, air de démarrage et de contrôle ; température de l'huile lubrifiante avant le moteur diesel, eau de refroidissement après le moteur diesel, air de suralimentation après le VO.

Inclus dans le système sécurité d'urgence les centrales électriques équipées de deux moteurs diesel à vitesse moyenne fonctionnant sur une hélice à pas réglable, comprennent un arrêt d'urgence manuel pour chaque moteur diesel et un débrayage automatique depuis le panneau de commande et depuis le pont selon quatre critères d'arrêt avec débrayage automatique pour chaque moteur diesel, selon deux critères de réduction de charge pour chaque moteur diesel et un critère d'arrêt avec débrayage automatique sur les deux moteurs diesel.

Après avoir éteint les deux moteurs diesel, le moteur principal doit automatiquement passer à la position zéro, et le blocage du démarrage à distance et le blocage de l'embrayage pour chaque moteur diesel doivent également s'activer.

L'arrêt du moteur principal avec désengagement ultérieur des embrayages (signal d'arrêt général) se produit en raison d'un excès du régime nominal ou de la température admissible du roulement de châssis (sans temporisation), d'une pression d'huile de lubrification insuffisante devant le moteur diesel (avec un retard de 4 s), devant le TC (avec retard de 4 s) et dans la boîte de vitesses (délai de 15 s).

Les embrayages du moteur principal sont désactivés en raison d'un dysfonctionnement du système de répartition de la charge entre les moteurs diesel (avec un délai de 30 s), d'une concentration accrue de vapeurs d'huile dans le carter (sans délai suivi d'une diminution de la vitesse de rotation) , pression d'huile insuffisante dans la boîte de vitesses (avec une temporisation de 15 s suivie d'une diminution de la vitesse de rotation). La réduction de la charge du moteur principal en réduisant automatiquement le pas du moteur principal (avec émission d'un signal de réduction général) se produit en cas de pression insuffisante de l'eau de refroidissement avant le moteur diesel (avec un délai de 4 s) et de température de l'eau de refroidissement après dépassement du cylindre (sans temporisation). L'alarme générale « Dysfonctionnement du système de sécurité » est activée en cas de défaillance du capteur de vitesse de vilebrequin, ainsi que lorsque le fil est rompu.

Le dispositif de signalisation et de contrôle de type KM-1 d'Autronika (voir tableau 4.9) comprend des capteurs à contact (avec contacts ouverts), des résistances thermiques en platine de type Pt-100 pour mesurer la température, des capteurs à thermistance de type T-802 pour mesurer la température, Thermocouples de type NiCr-Ni avec amplificateurs de type GA-3 pour la mesure de température, capteurs de pression de type GT-1, capteurs de différence de pression de type GT-2. L'appareil KM-1 est équipé d'un compteur magnétoélectrique de grandeurs analogiques ou d'un compteur numérique avec capteurs différents types dans n'importe quelle combinaison requise. Le dispositif KM-1 contient une ou plusieurs cassettes dont chacune comprend un certain nombre d'éléments de contact, un module de canal et d'autres éléments. Alimentation des modules - courant continu 8-40 mA avec une tension de 24 V, mesurée par des capteurs de température 0-100, 0-160, 0-300, 0-600 °C, pression 0-0,1 ; 0-0,25 ; 0-0,4 ; 0-0,6 ; 0-1 ; 0-16 ; 0-4 ; 0-6 MPa, différence de pression 0-0,1 ; 0-0,6 MPa.

Les lectures sont effectuées sur toute la plage de fonctionnement des instruments de mesure. La précision de mesure et la précision de l'alarme sont de ± 2 % de l'intervalle complet, l'hystérésis du paquet de canal est d'environ 0,5 %, le délai d'alarme : les modules de canal analogiques dans la version standard sont d'environ 0,5 s ; modules de canaux avec capteur de contact dans la version standard - environ 2 s. Chaque cassette incluse dans l'appareil KM-1 contient un fusible conventionnel et un stabilisateur de tension 24/16 V DC. Le stabilisateur de tension est un stabilisateur limiteur de courant typique, il est prévu pour l'alimentation électrique CC Tension 24 V provenant d'une batterie ou d'un redresseur. La sortie produit une tension stabilisée de 16 V.

L'appareil de mesure KVM-1 est conçu pour mesurer l'amplitude des signaux fournis par les capteurs analogiques connectés à l'appareil KM-1.

Le module de signalisation d'interférences KME-1 est utilisé pour détecter les ruptures et les courts-circuits dans les câbles de capteurs analogiques, ainsi que les pannes d'alimentation des appareils. Les modules de canal des types KMS-2, KMS-16 et KMS-17 sont utilisés pour travailler ensemble Avec capteur analogique dans les cas où un réglage séparé des limites d'alarme est requis. Les modules de lecture pour signaler les écarts par rapport à la valeur moyenne et l'alarme en cas de températures élevées, type KMR-1/t, sont conçus pour des températures de 0 à 600 °C, mesurées à l'aide de thermocouples et de l'amplificateur GA-3, utilisés avec des modules de canaux, type KMS 2/t2, générant des limites d'alarme pour eux.

Le module de canal de type KMS-3 est utilisé pour les capteurs de contact qui ont normalement des contacts fermés sans tension (par exemple, capteurs de pression ou de niveau). Le type de module KMX-1 est conçu pour une entrée de commutation Signal analogique dans des modules de canal de types KMS-1 et KMS-2 pour contrôler le déclenchement de l'alarme aux limites de signal définies.

Tous les appareils KM-1 sont adaptés au regroupement d'alarmes. Par conséquent, au sommet de chaque cassette se trouve une carte de regroupement spéciale qui peut être connectée à 20 paquets de chaînes. Toutes les sirènes et buzzers s'éteignent lorsqu'ils sont déconnectés du panneau de commande central. Lorsque le chef mécanicien ou le mécanicien de quart est déconnecté de la cabine, tous les buzzers sont silencieux, à l'exception de la sirène de la salle des machines et du buzzer du panneau de commande central. Les autres arrêts font taire uniquement les buzzers du panneau correspondant.

Détecteur de brouillard d'huile (système de commande de carter) "Visatron VN-115" vous permet de déterminer la concentration de vapeurs d'huile dans le carter diesel, qui augmente, par exemple, en raison de l'échauffement des roulements du vilebrequin, et d'éviter ainsi la panne du moteur principal grâce à son arrêt d'urgence en temps opportun.

Considérons le principe de fonctionnement du détecteur. Si l'huile en circulation utilisée pour lubrifier les roulements diesel surchauffe, une quantité excessive d'un mélange de vapeur d'huile et de fumée d'huile (brouillard d'huile) se forme. Une partie du brouillard d'huile est absorbée par l'huile pulvérisée et le reste augmente la concentration du brouillard d'huile dans l'atmosphère du carter. Le brouillard d'huile absorbe la lumière. Selon la concentration, le degré d'absorption est différent (l'absorption de la lumière est proportionnelle au degré de concentration du brouillard d'huile utilisé pour le contrôle). Le brouillard d'huile formé dans le carter est absorbé par un dispositif spécial. Un flux de brouillard d'huile traverse une chambre dans laquelle un faisceau lumineux est créé. À l’aide d’un semi-conducteur et d’une photodiode, la densité de la lumière traversant l’échantillon de brouillard d’huile est mesurée. Le degré de modification de sa densité a sa propre valeur limite, une fois atteinte, une alarme retentit dans le système d'avertissement diesel. L'opacité (valeur d'absorption) des vapeurs d'huile dépend légèrement de la température et, avec l'augmentation de la concentration des vapeurs d'huile, tend vers un point de saturation de manière exponentielle. Lorsque la concentration diminue de 1/2, l'opacité diminue de 1/4 (Fig. 4.33).

Des échantillons de brouillard d'huile sont collectés dans des sections individuelles du carter et envoyés vers un tuyau de collecte commun où ils sont mélangés. L'installation ne comporte aucune pièce mécanique mobile. Vide (100-150 Pa, mais pas plus de 250 Pa) créé par l'air pompe d'éjection, provoque l'aspiration de vapeurs d'huile hors du carter. Les vapeurs du carter à travers les tubes collecteurs (Fig. 4.34) pénètrent dans le cellule générale dispositif, puis passent à travers un séparateur dans lequel les grosses particules d'huile sont séparées sous l'influence de la force centrifuge.

L'huile séparée pénètre par des canaux directement dans la pompe à air (éjecteur) et est retirée de l'appareil, ce qui le protège de la contamination par l'huile. Depuis le séparateur, le brouillard d'huile de contrôle est dirigé à travers un canal vers la fente de mesure optique. La contamination formée sur la fenêtre peut altérer la précision du signal d'alarme, c'est pourquoi la luminosité de la source lumineuse dispose d'un système de réglage.

Les caractéristiques techniques de l'appareil sont les suivantes : Tension d'alimentation CC 18-30 V (le bloc d'alimentation maintient la tension de fonctionnement stable) ; consommation de courant maximale 0,25 A, irrégularité résiduelle admissible du courant redressé 1 V ; protection contre les surtensions : jusqu'à 60 V pendant 1 s, jusqu'à 250 V pendant 5 ms ; protection contre l'inversion de polarité via diode jusqu'à 400 V ; pression d'air de travail environ 0,06 MPa, consommation d'air 0,5 m 3 /h (à ? = 0,08 MPa) ; la sensibilité de l'appareil est ajustée en fonction de la valeur d'absorption de 5 à 30 %, ce qui correspond à une concentration de brouillard d'huile de 0,453 à 3 mg/l (la limite inférieure pour un mélange explosif est d'environ 50 mg d'huile pour 1 litre de air); poids de l'appareil environ 7 kg ; dimensions 175 ? 435 ? 122 mm ; testé sous des vibrations de 6 Hz ; humidité relative de l'air jusqu'à 90 % à t = 70 °C ; température de fonctionnement admissible de 0 à 75 °C. La plate-forme du registre est en acier, le boîtier de l'accessoire de mesure est en métal léger.

Le processus de travail exige discipline et ordre. Mais comment contrôler le personnel en activité sans violer les limites personnelles, sans effrayer les salariés et sans obtenir d'avantages sociaux ?

Dans cet article, nous essaierons de comprendre quels problèmes rencontrent les managers en l'absence de contrôle, comment contrôler les employés et quelles erreurs commettent les managers.

1. Manque de contrôle

Problèmes auxquels une entreprise est confrontée en l'absence de contrôle :

- Être en retard au travail ; pauses fréquentes pour fumer et boire du thé ;

- Travail de mauvaise qualité ;

- Les employés ne respectent pas les délais pour terminer leur travail ;

- Faible productivité d'un employé et de l'ensemble du personnel ;

- Manque d'une routine quotidienne claire - temps de travail, déjeuners, conférences, réunions.

2. Comment contrôler les employés

Nous identifions trois méthodes courantes de surveillance des employés :

- Carnets

- Vidéosurveillance

- Programmes de contrôle

Carnets

Simple et méthode peu coûteuse contrôle. Comment ça marche : un journal est tenu, qui enregistre l'heure d'arrivée et de départ de l'employé. Grâce à cette méthode de contrôle, le manager reçoit des informations indiquant si le salarié est en retard ou non, à quelle fréquence il part lieu de travail sur des questions personnelles et en quittant le travail. L'inconvénient de cette méthode de contrôle est que le manager ne pourra pas savoir s'il résout les problèmes pendant les heures de travail.

Vidéosurveillance

Une méthode courante de contrôle du personnel. Comment ça marche : une caméra vidéo enregistre l'arrivée et le départ d'un salarié, son séjour au bureau et sur son lieu de travail. Mais cette méthode ne fonctionnera pas efficacement si l'employé travaille sur un ordinateur. La caméra ne pourra pas enregistrer s'il est occupé à des tâches professionnelles, à lire les informations ou à jouer au solitaire.

Programmes de surveillance à distance

Méthode de contrôle populaire. L'avantage de ces programmes est qu'ils sont installés sur les ordinateurs de travail, enregistrent toutes les informations professionnelles et non professionnelles et les transmettent au responsable. Ce type de contrôle permet d'obtenir des informations sur le moment où un employé est présent/absent au travail, ce qu'il fait, quelles tâches il résout et combien de temps il consacre à ses pauses et à son café.

3. Erreurs de contrôle du personnel commises par les managers

La méthode de contrôle choisie par le gestionnaire, si elle est mal appliquée, peut entraîner des conséquences négatives.

Quatre erreurs de contrôle classiques commises par les managers :

- Contrôle incompréhensible. Le manager vérifie ses subordonnés, mais ne comprend pas du tout le contenu du processus de travail.

Par exemple, un manager ne pourra pas contrôler processus techniqueÀ lui seul, un avocat ne pourra pas vérifier le travail d'un comptable, et un programmeur ne pourra pas vérifier le travail d'un éditeur. Dans ce cas, mieux vaut confier le contrôle à un spécialiste en la matière.

- Un contrôle qui se transforme en situations conflictuelles. Le manager contrôle le processus, mais ne remarque que les erreurs de l’employé et les lui signale dans les plus brefs délais ? Aucune personne normale ne peut supporter que vous la « giflez ». Le contrôle doit être systématique, et non effrayant et oppressif.

- Contrôle caché, qui devient explicite lorsque des violations sont détectées. Si un gestionnaire installe secrètement un système de contrôle, alors à la première erreur, vous ne devriez pas « sauter de derrière les buissons » en criant « Aha !!! Je t'ai eu! De tels « pop-ups » ne peuvent qu’augmenter la réaction négative de l’employé et de toute l’équipe. Ayant pris connaissance de la surveillance cachée, les travailleurs continueront à s'inquiéter et à essayer de faire leur travail efficacement. Et si le responsable constate des violations flagrantes dans le travail, vous pouvez toujours en discuter.

- Le contrôle formel est un contrôle sans actions ni exigences spécifiques pour l'employé.

Par exemple, lorsqu’un chef de service confie une tâche à un manager et dit : « Regardez-moi, je vais tout contrôler », mais en pratique ne fait rien. Le manager comprend alors que son travail n'est pas contrôlé et qu'il peut tricher. Un tel manque de contrôle affecte négativement le travail non seulement du département, mais aussi de l'ensemble de l'entreprise.

Conclusion

Une bonne organisation du contrôle sur les employés aidera à résoudre les problèmes de discipline, à identifier les défauts du processus de travail et à préparer l'équipe à un travail productif.

La maison de campagne est construite - l'étape suivante consiste à surveiller et contrôler l'électronique de la maison depuis n'importe où sur la planète. Quiconque s’est déjà demandé comment procéder sait qu’il n’existe pas de solutions simples et peu coûteuses sur le marché. Mais j'ai soigneusement étudié ce problème et trouvé une solution afin non seulement de recevoir une diffusion vidéo en temps réel, mais également d'avoir des informations sur la température/humidité provenant de capteurs sans fil installés dans différents lieux maison de campagne. Les capteurs disposent également de capteurs de chocs, ce qui leur permet d'être utilisés dans le cadre de système de sécurité. Dans ce cas, la connexion à Internet s'effectue à l'aide d'un modem 3G ordinaire !

Alors allons-y!

Cela semble tellement compliqué - j'ai installé un modem 3G dans une maison de campagne, configuré DDNS et c'est fait ! Mais non. Les opérateurs mobiles sont très rusés et ne manqueront aucune occasion de gagner de l'argent. Tout le problème réside dans l’adresse IP « grise » émise lors de la connexion à Internet. je n'entrerai pas dans détails techniques, Mais accès à distance vous ne passerez jamais d'Internet à un réseau local de votre vie. Les opérateurs mobiles proposent le service d'une véritable adresse IP pour 100 à 150 roubles par mois et ce n'est pas un montant si critique, mais il y en a un MAIS : lors de l'utilisation de ce service, le trafic est facturé par mégaoctet à des tarifs d'environ 10 roubles par mégaoctet. ! Aucun forfait trafic n'est valable.

Il existe une autre option pour obtenir un accès à distance : il s'agit d'établir un tunnel VPN entre le réseau local d'un appartement en ville et maison de campagne. Cela nécessitera de reflasher le routeur de l'appartement, d'y installer un serveur VPN et également d'acheter un véritable service d'adresse IP auprès d'un fournisseur de la ville. Après cela, vous pourrez vous connecter à distance à votre appartement réseau local, qui sera relié à une maison de campagne. Il n'y a pas d'autres solutions.

Mais si vous ne parvenez pas à accéder à distance au réseau local à l'aide d'un modem 3G, vous devez rechercher une autre solution. À savoir : pour que les appareils auxquels nous devons accéder fonctionnent via le serveur public du développeur. Autrement dit, les appareils situés derrière un modem 3G téléchargent eux-mêmes des données sur un serveur sur Internet et nous nous connecterons déjà à ce service.

2. Une option économique Internet pour une maison de campagne ressemble exactement à ceci. Le routeur Asus RT-N10U coûte 800 roubles et prend en charge les modems USB 3G prêts à l'emploi. Il n'a qu'une seule antenne, donc vitesse maximum sur le réseau 802.11n - 150 Mbit. Il est comme les autres appareils électroniques connecté via un UPS en cas de coupure de courant (la réserve d'énergie est suffisante pour une journée vie de la batterie). Où avoir Internet ? Je n'ai pas particulièrement envie de faire de la publicité pour MTS, mais ce sont les seuls à proposer un véritable trafic illimité dans la région de Moscou pour seulement 600 roubles par mois. Certes, ils ont également dû essayer de les tromper - au milieu du mois, ils ont soudainement décidé d'amortir non seulement 600 roubles par mois, mais également 24 roubles par jour. En conséquence, au moment du prochain paiement mensuel, il n'y avait pas assez d'argent sur le compte pour renouveler et je me suis retrouvé sans Internet. Du bon côté, le service d'assistance a reconnu son erreur (étonnamment !) et a activé Internet gratuitement pendant le mois suivant (en fait, en tenant compte des radiations illégales - la moitié du prix). La vitesse Internet pendant la journée est de 3 à 4 Mbits pour la réception et de 1 à 2 Mbits pour l'envoi. La nuit, la vitesse de réception passe à 7-8 Mbit. Le coût du modem 3G était de 100 roubles (coût total de 700 roubles, frais compris pour le premier mois d'Internet). Aucun autre opérateur mobile ne propose un accès Internet illimité dans la région de Moscou pour cet argent.

3. Commençons par la vidéosurveillance. Prenons un appareil photo du fabricant chinois Harex. Cette caméra se distingue par le fait qu'elle fonctionne via le service de diffusion vidéo chinois NVSIP. L'entreprise ne produit que des caméras filaires (Ethernet) ; le Wifi n'est même pas disponible en option. Le coût de la caméra est de 1 000 roubles et l'alimentation électrique coûte 200 roubles supplémentaires. La configuration de la caméra n'est pas triviale ; à ces fins, vous avez besoin d'un logiciel qui existe exclusivement pour Windows. La caméra est déjà enregistrée par défaut auprès du service NVSIP, et vous devez accéder aux paramètres et modifier le mot de passe standard.

4. Le site Web NVSIP lui-même ne fonctionne également qu'en Internet Explorer, mais cela n'est pas important pour nous car iOS et Android ont leurs propres applications. Comme vous pouvez le deviner, le streaming sur les appareils mobiles a une résolution bien inférieure à 720p, mais est tout à fait suffisante pour visualiser les détails. Vous trouverez ci-dessous de vraies captures d'écran de l'écran du téléphone. Il y avait un petit problème avec l'éclairage infrarouge de la caméra - lorsque la caméra était installée comme sur la photo (il s'agit d'une solution temporaire), l'éclairage infrarouge se reflétait sur les bords blancs du corps et illuminait tout le cadre. En réalité, l'éclairage IR pénètre entre 15 et 20 mètres dans l'obscurité totale. L'appareil photo peut être acheté sur Aliexpress (http://www.aliexpress.com/store/609704).

Le système se complète facilement avec d'autres caméras et la vidéo archivée est enregistrée sur un ordinateur exécutant l'application IPClient. 1 200 roubles par caméra est un excellent prix. La vidéo en direct est accessible de n’importe où dans le monde.

5. Passons à autre chose. Système de surveillance et de contrôle à distance - Tags de capteur sans fil (http://wirelesstag.net). Il s'agit d'une variété de capteurs sans fil alimentés par une pile CR2032, qui transmettent des paramètres contrôlés à leur propre base via un canal radio. Au fil du temps, la base se connecte via Ethernet à un routeur avec Internet et télécharge toutes les données sur le site Web du service. Les fonctions de base incluent l'enregistrement de la température, de l'humidité, de l'angle de rotation, de l'ouverture, des fuites d'eau, des mouvements, etc. L'accès à distance est possible via un site Web ou une application pour appareil mobile. Développeurs d'appareils dans ce moment Nous créons notre propre thermostat contrôlé, ainsi que l'intégration avec le thermostat Nest. Cela vous permettra d’allumer/éteindre à distance le chauffage et la ventilation.

6. Capteur sans fil de base. Mesure la température, l'humidité et l'angle d'inclinaison. Il dispose également d'une LED et d'un bip intégrés, qui vous permettent de l'utiliser pour retrouver des objets perdus. À l'intérieur se trouve une pile CR2032, qui dure un an de fonctionnement avec les réglages standard de puissance de l'émetteur (distance jusqu'à 60 mètres de la base) et de fréquence de mise à jour des données (toutes les 15 minutes).

7. Le capteur de fuite ressemble à ceci. Il n'a pas de LED ni de bip. Comme l'écrit le fabricant, les capteurs eux-mêmes ne sont pas scellés et ne sont pas protégés de l'eau ; La gamme comprend également des capteurs de mouvement et d'ouverture.

Tout cela a été inventé en Amérique, l'appareil est unique, il n'y a pratiquement aucune alternative sur le marché.

8. Et voici la base principale. Se connecte à l'alimentation via USB et via Ethernet au réseau. S'enregistre sur le serveur à sa manière numéro de série. Une observation intéressante est que la vitesse de communication sur câble à paire torsadée est de 10 Mbits, mais pourquoi plus ? La base dispose d'indicateurs de fonctionnement : communication avec les capteurs, communication avec le serveur, réception, émission, erreur.

9. Application mobile Kumostat pour iOS. L'écriture est un peu tordue et parfois bancale, mais elle est mise à jour régulièrement. L'écran principal affiche tous les capteurs enregistrés sur la base (vous pouvez prendre une photo de chacun directement dans l'application pour une identification facile) et les paramètres enregistrés par ceux-ci : température, humidité, heure de dernière mise à jour, le niveau du signal et l'état de sécurité. Si un événement se produit, une notification Push est instantanément envoyée à l'appareil de l'utilisateur (plusieurs appareils mobiles peuvent être enregistrés dans le système pour un seul compte).

10. Voici quelques écrans d'application. Le premier est une liste de tous les événements dans ordre chronologique. Viennent ensuite deux écrans pour un capteur spécifique. Le nombre de paramètres personnalisables est incroyable. Par exemple, vous pouvez définir une plage de température contrôlée et si la température baisse ou augmente, vous pouvez configurer des notifications instantanées en e-mail, une notification push ou même la publication d'un tweet ! Et le plus cool, ce sont les graphiques des changements de paramètres pour chaque jour. C'est incroyablement fascinant d'observer l'évolution de la température et de l'humidité au cours de la journée.

11. Voici à quoi ressemble l'interface Web. Encore plus de fonctionnalités que application mobile. Comme vous pouvez le constater, j'ai 4 capteurs : allumé porte d'entrée, sous la salle de bain, dans la cuisine et dans le puits. A l'avenir, j'envisage d'installer un thermostat piloté et de contrôler à distance le fonctionnement de l'air pompe à chaleur. De plus, le système est simplement complété par des capteurs de contrôle périmétrique et nous obtenons un système à part entière. alarme(Je n'en parlerai pas pour des raisons évidentes - vous le découvrirez par vous-même).

12. Graphiques des changements de température sur 6 jours. Le système stocke apparemment toutes les données à partir du moment où il est allumé. C'est particulièrement fascinant d'observer l'évolution de la température dans le puits (pendant que le capteur est suspendu à 1 mètre de profondeur du sol, je prévois de le suspendre plus profondément).

13. Les graphiques de changement d’humidité vous époustouflent tout simplement. Certes, faites attention à l'échelle verticale - il s'avère que tout n'est pas si effrayant. Dans le bon sens, il faut les calibrer, mais je n'ai pas encore trouvé d'hygromètre de référence.

14. Le nombre de réglages est incroyable. Vous pouvez même modifier la fréquence de fonctionnement et le taux de transfert de données entre la base et les capteurs. Le service vous permet également d'utiliser des scripts pour automatiser des actions et d'utiliser des choses aussi intéressantes que Geofence - désarmer/régler le système lorsque vous et votre appareil mobile vous trouvez dans un rayon défini d'un objet. Les vulnérabilités graves incluent le manque de cryptage des mots de passe compte. Lorsque vous récupérerez votre mot de passe, il vous sera envoyé en clair.

15. Combien ça coûte ? Pour 25 $ une étiquette sans fil universelle et 65 $ pour une base. La livraison en Russie coûtera également 18 $. Tout sur la photo coûte 170 $. Considérant qu'il n'y a aucune alternative sur le marché et qu'essayer de fabriquer soi-même un tel appareil se heurtera au problème d'une adresse IP « grise » pour un modem 3G, je ne peux pas dire que cela coûte très cher.

Plus des informations détailléesà propos des tags, voir le site officiel -