Текущие и целевые значения потока создания ценности. Преимущества филосифии кайдзен. Интерпретация карты потока создания ценности

Статья из архивов журнала «Логистик&система»

Владимир Морской

Старший тренер-консультант компании CBSD

Построить дом, не составив при этом архитектурного проекта и не оформив чертежей, невозможно. Также невозможно изменить производственные процессы в соответствии с идеологией Lean Production без карты текущего и будущего состояния производства

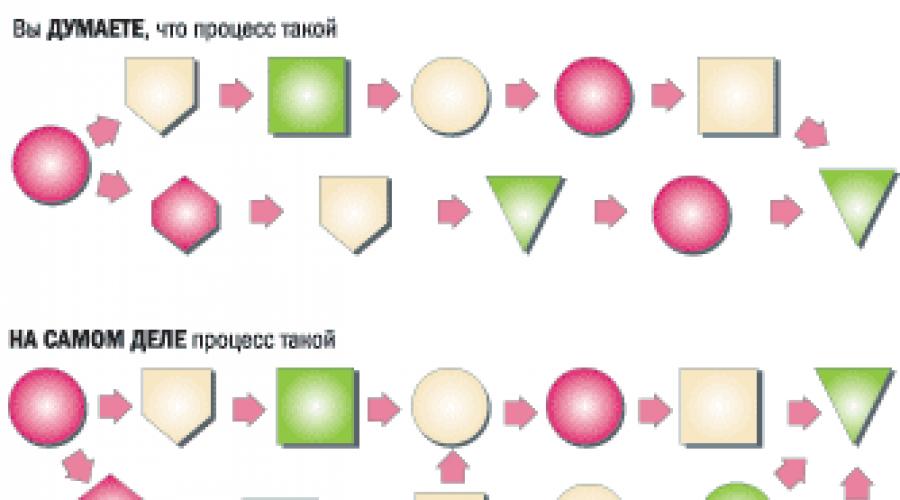

В одном из предыдущих номеров (см. «Логистик&система» №7/июль 2005) мы уже рассказывали вам о производстве, в основе которого лежит вытягивающая система. Согласно идеологии Lean Production («бережливого производства»), революционные методы являются в большей степени разрушительными, нежели созидающими. Все изменения должны быть планомерными, проходить небольшими шагами и в несколько этапов. Но прежде чем приступать к каким-либо подвижкам и изменениям, необходимо разобраться, понять и обрисовать полную картину того, что происходит на предприятии, поскольку любые уточнения и преобразования должны касаться всего производства, а не отдельных его процессов. На практике же, как правило, приходится сталкиваться именно с точечными улучшениями отдельных процессов (например, сварки, сборки, покраски и т. д.), что не позволяет получить полноценного преобразования и преображения предприятия или отдельного продукта. Более того, зачастую новаторские идеи и желание «оптимизировать вот здесь» приводят лишь к дисбалансу производства, поскольку какой-то отдельный процесс или производственный участок начинает работать много лучше, а смежные участки или процессы за ним просто не поспевают.

Ценность

Ее можно определить как продукт или услугу, предоставленные клиенту в нужное время по приемлемой цене. Цепочка создания ценностей – последовательность всех видов действий, которые требуются для изобретения, разработки, производства и поддержания конкретного продукта, от концепции до запуска в производство, от заказа до доставки и от сырья до конечного продукта в руках клиента. Любой заказчик почти всегда готов заплатить за те действия, которые добавят ценности продукту (например, механообработка, литье, окраска, сборка, составление инструкции по эксплуатации и т. д.), так как их игнорирование понижает ценность продукта в глазах клиента, а это уже чревато потерями.

Потери первого порядка

Это те потери, от которых практически невозможно избавиться, потому как от избранного процесса или технологической операции зависит работоспособность всего предприятия (например, расчет заработной платы). С точки зрения клиента, этот процесс не добавляет ценности продукту, однако его исключение из общего цикла наверняка приведет к полной остановке предприятия. Такие процессы или операции нельзя ликвидировать, их можно только оптимизировать.

Потери второго порядка

К этому блоку относятся потери, при обнаружении которых необходимо незамедлительно принять меры по их устранению. Врагов надо знать в лицо, а потому мы перечислим их.

Перепроизводство. Как правило, это тяжкое последствие и следствие образа мышления руководителей, во главу угла ставящих наиболее полную загрузку оборудования и наличного персонала. А в результате все это ведет к:

- преждевременному расходу сырья и материалов;

- неоптимальному использованию рабочей силы;

- закупке дополнительного оборудования;

- увеличению используемой площади;

- росту процента отчислений (например, налог на имущество);

- увеличению запасов;

- увеличению транспортных и административных издержек.

Масаки Имаи в своей книге «Гемба Кайзен» указывает, что перепроизводство – наихудший вид потерь, который дает обманчивое ощущение безопасности, помогает скрывать всевозможные проблемы и «затуманивает» информацию, которая могла бы помочь реализовывать положительные изменения на производстве.

Избыточные запасы. Сырье и материалы, готовая продукция, запасные части для ремонта оборудования и помещений, хранящиеся на складе, отнюдь не добавляют ценности продукту. Но для подавляющего большинства предприятий, работающих на постсоветском пространстве, запасы являются защитой от неопределенности внешних факторов (спроса и цикла поставок). Безусловно, есть еще один, иной вид запасов, который служит защитой от внутренних факторов – бесхозяйственности, неквалифицированного баланса работ, плохого качества изделий, завышенных сроков переналадки оборудования, недостаточного обмена информацией между подразделениями и т. п. И если запас от внешних факторов «дрессуре» и регулированию почти не поддается, то страховым запасам оптимизация просто-таки прописана (существуют методики расчета оптимального страхового запаса в условиях неопределенности). А с факторами, влияющими на величину запасов, необходимо бороться не покладая рук, до полной их ликвидации.

Брак. Очевидные потери, оттягивающие на себя материальные и человеческие ресурсы. Философия Lean говорит о том, что следует построить такую систему, в которой любое отклонение от нормы будет немедля бросаться в глаза. Еще Деминг в 30-е годы прошлого века, работая в компании AT&T и выстраивая концепцию «встроенного» качества, писал: «…возникновение дефектов по ходу процесса на 95% зависит от качества самого процесса и только на 5% – от человеческого фактора». Компания «Тойота» пришла к следующему выводу: нужно выстроить процесс таким образом, чтобы работник, выполняя операцию, не мог произвести ее неправильно. Задача эта не из легких, и над ее решением корпят специальные многофункциональные группы специалистов, состоящие не только из инженеров, но и самих рабочих. То, чем они занимаются, японцы называют poka yoke, или «защита от дурака». Советскому Союзу опыт компании «Тойота» был классово чужд, однако в деле не только валяния, но и «защиты от дурака» мы все же преуспевали во многом благодаря аналогичным японским группам, организованным в конце 70-х – начале 80-х годов на оборонных предприятиях СССР . В настоящее же время подобная практика применяется на очень многих российских предприятиях.

Еще одно достижение «Тойоты», вот уже 50 лет активно используемое на производстве, – тотальный контроль качества товара и недопущение перехода продукции с дефектом на следующий участок. Устранение дефекта производится в месте его обнаружения своими силами и с помощью специальных групп реагирования (те же группы, которые занимаются разработкой «защиты от дурака»). Затем производится анализ дефекта, выявление причин его возникновения и разработка мероприятий по предупреждению повторного его появления. Самое главное во всем этом – ответственность за качество на всех уровнях, сверху донизу, а для этого требуется полное изменение сознания персонала, принятие философии качества. Это как раз то, что называют TQM (Total Quality Management – «всеобщее управление качеством»).

Лишние движения на рабочем месте . Если работник занимается поиском нужного документа или идет за инструментом за несколько метров от своего рабочего места, это также не добавляет ценности продукту. Верный способ избежать этого – правильная, то есть рациональная организация рабочих мест.

Излишняя обработка. Как ни удивительно и высокопарно это звучит, но основу этого вида потерь составляетѕ «банальный» перфекционизм, то есть желание сделать товар лучше, чем заказывал клиент. Например, руководитель производства может пренебречь спецификацией заказчика и установить более жесткие допуски на механическую обработку деталей. И все бы хорошо, да только более точная обработка повышает возможность возникновения брака, требует другого, как правило, дорогостоящего инструмента, в том числе и для контроля выполнения операции, и более высокой квалификации исполнителя. И в конце концов, зачем платить больше, если клиент просит изготовить совершенно конкретный продукт?! Обеспечение качества, как и любые производственные мероприятия, имеет свою стоимость. Превышение заданной стоимости – это уже потери, которые неизбежно возникают при излишней обработке. Кроме того, при анализе производственных потоков обнаруживаются операции, без которых вполне можно обойтись, при этом ничуть не ухудшив качество продукта.

Простои (время ожидания прибытия продукции с предыдущего процесса). Верные спутники дисбаланса между производственными участками, рабочими местами и цехами. Но могут также возникать из-за поломок оборудования, несвоевременных поставок сырья и материалов. Усилия в данном случае следует направлять на поддержание сбалансированной работы оборудования и осуществление превентивных мероприятий, позволяющих предупредить неплановую остановку оборудования. Наличие на предприятии сверхпроизводительного оборудования на отдельных участках не всегда есть благо, поскольку именно оно чаще всего и приводит к дисбалансу. От простоев по вине поставщиков ваше производство может защитить поддержание оптимизированного страхового запаса или переход на работу с поставщиками по принципу just in time.

Излишние транспортировка и перемещения. Без слова «излишние» эти операции – существенная часть производственного процесса, правда, с точки зрения клиента, часть эта никакого отношения к пирогу ценности товара не имеет – клиенту все равно, на какие расстояния и какими способами перемещается продукт. Одним из основных показателей карты потока создания ценности является длина потока «от ворот до ворот» – чем она меньше, тем очевиднее сокращение общего времени производства, запасов, производственных площадей и потерь от ущерба вследствие транспортировки.

Утеря сотрудниками творческого подхода . Весьма серьезный вид потерь, влияющий на общее положение компании. Если человеку все равно, чем он занимается, то ждать от него ответственности за результат не приходится, не говоря уже об ответственности за качество выполняемой им работы.

Вот и получается, что если на входе труба наполнена на всю мощность, то, пройдя сквозь череду потерь, на выходе поток снижается более чем наполовину (см. рисунок 1).

рисунок 1. Цепочка создания ценности

Карта создания ценности

Помочь выявить шаги и действия, которые не добавляют ценности, и объективно обрисовать состояние производственных процессов может карта текущего состояния производства (см. рисунок 2). Графическое изображение позволит критически оценить рост ценности на каждом этапе и выявить ту деятельность, которая не приносит ценности продукту. Это важный инструмент, позволяющий:

- видеть не только отдельное действие (например, сварку, сборку или покраску), но весь поток изготовления какого-либо продукта целиком;

- обнаруживать не только потери, но и их источники в потоке ценности;

- делать решения, связанные с потоком, понятными и доступными для обсуждения, в противном случае решения и действия в цехах будут выполняться так же, как и раньше, то есть никак или кое-как;

- показать связь между информационными и материальными потоками (никакой иной инструмент этого сделать не в состоянии).

рисунок 2. Процесс создания ценности

Являясь фактически чертежом, основой для внедрения бережливого производства, карта помогает спланировать движение всего потока – именно этот факт очень часто упускается из виду, обрекая на неудачу попытки внедрения Lean Production. Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые просто подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояние перемещения продукта, объемы запасов и т. д. – это качественный инструмент, с помощью которого детально описывается, как необходимо организовать работу цеха и отдельного участка, чтобы появился непрерывный поток.

Создание непрерывного потока – долгосрочный и, как правило, дорогостоящий проект, потому как требует не только усилий и людских ресурсов, но и финансовых вложений в новое оборудование. А с учетом того, что даже передвижение оборудования в цехах требует времени и материальных затрат, о малых расходах и скупердяйстве можно забыть. Поэтому на устранение потерь на каком-либо одном участке производства может уйти не один год. И прежде чем запускать проект такого масштаба, нужно определить, почему этот проект должен быть успешным и чего можно добиться в результате изменений. Точкой отсчета должна быть карта текущего состояния.

Карта потока создания ценности

Изготовление карты потока создания ценности является одним из самых важных инструментов построения Lean-организации. Этот процесс делится на два этапа.

Построение карты текущего состояния:

- анализ существующих процессов в потоке создания ценности

- выявление источников потерь.

Построение карты будущего состояния (то, что мы хотим получить):

- создание плана по ликвидации источников потерь;

- назначение руководителя проекта по внедрению изменений в данном потоке;

- определение ключевых показателей работы по реализации проекта;

- определение сроков реализации проекта.

Карта потока создания ценности представляет собой как бы фотографию того, что происходит на предприятии в реальности, а не в нашем представлении. Зачастую при построении карты текущего состояния выявляются очень грубые нарушения технологии, а время выполнения тех или иных операций значительно отличается от описанного в документах (техпроцессе). Карта потока позволяет увидеть весь поток в целом с высоты птичьего полета.

Данные, фиксируемые при построении карты потока:

- название оборудования или процесса;

- время выполнения операции или процесса (фактическое время, а не время, указанное в существующей на данный момент документации);

- надежность оборудования (время работы оборудования без поломок, %);

- количество операторов или сотрудников, выполняющих ту или иную операцию или обслуживающих процесс;

- наличие запасов на складе сырья и материалов для данного потока (в днях), количество готовой продукции (в днях), количество межоперационных и межцеховых запасов незавершенной продукции в данном потоке (в днях);

- порядок и сроки размещения заказов у поставщиков по данному потоку;

- порядок отгрузки и сроки формирования заказов от клиентов на данный вид продукции или группы продуктов;

- время такта – время, за которое должна быть изготовлена единица продукции. Рассчитывается исходя из потребности клиента (в день или в смену). Пример: полное время рабочего дня или смены, деленное на количество готовой продукции, которое необходимо отгрузить заказчику за этот же период;

- время цикла, то есть время выполнения одной операции (должно быть меньше или равно времени такта);

- порядок планирования производства на предприятии, а также уровень детализации этих планов и порядок прохождения этих документов.

Основная задача этой работы – оценить эффективность потока. Эффективность потока рассчитают как суммарное время операций, добавляющих ценность продукту с точки зрения клиента, деленное на полное время прохождения изделия по всему потоку и умноженное на 100%. На российских предприятиях этот показатель составляет менее 2%, так что работы еще предстоит непочатый край.

Карта текущего состояния, пожалуй, самый эффективный инструмент для анализа работы любого предприятия, включая сферу услуг, банковскую деятельность, здравоохранение и тем более производство. Она наглядно позволяет увидеть основные источники потерь и разработать план по их ликвидации или значительному снижению.

Информация о компании

В качестве примера возьмем компанию TWI Industries, производящую ряд компонентов для тракторов. Мы рассмотрим только одну группу продуктов – рулевые рычаги (тяги), выпускаемые в различных конфигурациях. Заказчиками данного семейства продуктов являются как производители тракторов, так и различные ремонтные организации.

Из-за разнообразия конфигураций требования клиентов от заказа к заказу меняются. Цикл производственного процесса выполнения заказа занимает 27 дней. Длительность изготовления и незавершенная работа по уже полученным заказам заставляют компанию объявлять срок выполнения заказа в 60 дней. Но клиенты компании не могут точно указать объем потребности раньше, чем за две недели до отгрузки заказа. Постоянные корректировки приводят к тому, что все заказы, поступающие в цеха, всегда оказываются срочными. Отдел контроля производства передает заказы клиентов в той последовательности, в которой они поступают, но в цехах они группируются в партии в соответствии с конфигурацией деталей, чтобы по возможности сократить время переналадки оборудования, что также приводит к спешке и возникновению авралов.

Информация о продукте

Рулевой рычаг представляет собой металлический стержень с отштампованными наконечниками, приваренными с каждой стороны. Компания изготавливает рулевые рычаги разных размеров, двух диаметров, с тремя типами наконечников (с каждой стороны рулевого рычага могут быть разные наконечники). Таким образом, компания выпускает 240 вариантов рулевых рычагов. Стальные стержни на производство поставляются компанией Michigan Steel Co (срок изготовления составляет 16 недель, отгрузка производится 23 раза в месяц). Заготовки для наконечников поступают от компании Indiana Castings (срок изготовления – 12 недель, отгрузка – два раза в месяц).

Итак, требования клиентов сводятся к следующему: они хотят получать 24 тыс. штук товара в месяц, но при этом минимальный объем заказа должен быть предельно низким – от 25 до 200 штук, в среднем – 50 штук, а готовая продукция должна быть упакована в коробки из гофрированного картона по пять рулевых рычагов в коробке и доставляться несколько раз в день на грузовиках. В свою очередь, TWI , принимая во внимание частую смену пожеланий клиентов, требует от них, чтобы заказы делались за 560 дней до даты отгрузки готовой продукции. Однако это никак не мешает клиентам корректировать объем заказа за две недели до даты отгрузки.

Производственные процессы

Процессы TWI по производству рулевых рычагов включают в себя резку металлического стержня, приваривание на него наконечников, удаление заусенцев (зачистку на стенке выступающих следов сварки), окраску у внешнего субподрядчика и сборку наконечников. Кованые втулки наконечников также производит TWI . Готовые рулевые рычаги собираются в комплекты и отгружаются клиентам ежедневно.

Смена длины рычага требует 15-минутной переналадки оборудования на операциях резки, сварки и зачистки. Смена диаметра стержня требует уже часовой переналадки оборудования, что в большей степени обусловлено критерием контроля качества. Смена между тремя типами кованых наконечников требует двухчасовой переналадки на операции машинной штамповки.

Рабочее время

20 дней в месяц. Все производственные подразделения работают в две смены, длительность которых составляет восемь часов и при необходимости предусматривает сверхурочное время. В каждой смене есть два перерыва по 15 минут, во время которых обработка вручную не производится. Время обеда не оплачивается.

Отдел контроля производства

Отдел контроля получает заказы клиентов за 60 дней, готовит заказ-наряд на каждого клиента и передает их в производство. Размещает заказы поставщикам на стержни и наконечники за шесть недель до предполагаемого получения заказа. Ежедневно передает список приоритетов руководителям производства, которые упорядочивают последовательность выполнения нарядов на изготовление в соответствии с этим списком. За две недели до отгрузки отдел получает от клиентов уточнения по объемам заказа и указывает на необходимость ускорения исполнения этих заказов. График доставки выдается в отдел отгрузки готовой продукции ежедневно.

Информация о процессе и операциях

Операция «нарезка» выполняется вручную одним оператором специальной пилой (для различных продуктов TWI ). Время цикла – 15 секунд. Время переналадки – 15 минут при измерении длины и час при измерении диаметра. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на 20 дней до нарезки, на пять дней после нарезки.

Операция «сварка I». К стержню приваривается первый обработанный наконечник. Процесс выполняется автоматически, оператор осуществляет внешнюю загрузку и выгрузку. Время цикла: оператор – 10 секунд, станок – 30 секунд. Время переналадки – 15 минут при изменении длины и час при изменении диаметра. Надежность – 90%. Наблюдаемые товарно-материальные запасы – на три дня после проведения операции.

Операция «сварка II ». К стержню приваривается второй обработанный наконечник. Процесс выполняется автоматически. Все показатели совпадают с показателями операции «сварка I», за исключением надежности – она чуть ниже и равна 80%.

Операция «снятие заусенцев». Процесс выполняется автоматически. Оператор осуществляет внешнюю загрузку и выгрузку. Время цикла: оператор – 10 секунд, станок – 30 секунд. Время переналадки – 15 минут при изменении длины и час при изменении диаметра. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на пять дней после снятия заусенцев.

Операция «окраска» производится внешним субподрядчиком. Время окраски – два дня. Ежедневно грузовик отвозит неокрашенные рычаги и привозит окрашенные. Наблюдаемые товарно-материальные запасы – на два дня у субподрядчика и на шесть дней после окраски.

Операция «сборка» . Процесс выполняется вручную шестью операторами. Общее время на единицу продукции – 195 секунд. Время переналадки – 10 минут при изменении типа наконечника. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на четыре дня на складе готовой продукции.

Операция «механическая обработка наконечников». Процесс выполняется автоматически одним оператором. Время цикла – 30 секунд. Время переналадки – два часа. Надежность – 100%. Наблюдаемые товарно-материальные запасы – на 20 дней до обработки, на четре дня после обработки.

Операция «отдел отгрузки». Забирает готовую продукцию со склада и комплектует заказы для доставки заказчику.

Итак, данные собраны. По этим данным составляем карту текущего состояния (см. приложение 1).

Карта будущего состояния

Цель системы бережливого производства заключается в создании последовательности единичных операций: сделал – передай дальше. Графически отображенное состояние производства далее необходимо проанализировать и разработать шаги по изменению процесса, обязательно согласуя их со стратегией компании. Насколько это важно, видно из примера с авторучками «Паркер». Это элитный продукт, дорогой, подарочный. Один из менеджеров решил серьезно увеличить выпуск продукции так, чтобы «Паркер» присутствовал во всех магазинах канцтоваров. В результате ручки и вовсе перестали продаваться, поскольку они позиционировались как элитный, не повседневный товар, а имиджу компании был нанесен серьезный ущерб.

На карте текущего состояния выделяем участки, где уже сейчас можно сократить потери. Где же этого сделать невозможно, устанавливаем супермаркеты – склады со строго регламентированным запасом. После чего составляем план действий, назначаем ответственных и устанавливаем сроки.

Все должно быть конкретно. Например, если мы решили начать выстраивать поток на каком-либо участке производства, где это возможно, то каждое действие в этом направлении должно быть регламентировано по времени, определены и выделены необходимые средства, назначен ответственный за это действие.

Итак, цеха TWI завалены заказами, которые слишком быстро запускались в производство. Их тасовали и перетасовывали, чтобы оптимизировать переналадку оборудования и выполнить наиболее срочные заказы клиентов. Поскольку первая операция сварки занимает всего 30 минут на одну партию, а затем она обрабатывается по принципу FIFO вплоть до отгрузки, время выполнения заказа клиента можно сократить на три дня. Необходимо сократить время перенастройки оборудования на операциях сварки и удаления заусенцев до пяти минут и менее, чтобы рулевые рычаги разной конфигурации можно было производить за сроки, приближенные к последовательности поступления заказов от клиентов.

Требования клиентов к конфигурации рулевых рычагов тракторов варьируются, а время на пополнение заказа длительное, поэтому весьма непрактично хранить готовые рычаги по принципу супермаркета в самом конце цепочки создания ценности. Нужно составлять график работы снизу вверх по цепочке вплоть до первой операции, где проявляется различие в конфигурации (в данном случае – первой сварки), а затем уже использовать принцип FIFO . В этой точке планирования за счет потери 30 минут с шагом планирования в 30 минут можно избежать перепроизводства и «проталкивания» по потоку FIFO .

рисунок 5. Условные обозначения к приложениям 1 и 2

Компания может разработать непрерывный поток между операциями сварки и удаления заусенцев. Один оператор будет обслуживать эти процессы, загружать и переносить детали с одного автоматического станка на другой. TWI потребуется организовать время цикла сварки/зачистки быстрее, чем время такта в 45 секунд – приблизительно до 39 секунд, – чтобы оставить запас времени на 12 перекладок за смену. Поскольку при сборке готовых изделий переналадка не требуется, цикл может быть близок к времени такта, что позволит производить сборку силами пяти операторов.

В данном случае длительность шага в 30 минут основана на том, что средний объем заказа составляет 50 единиц и на переналадку между заказами для сварки/зачистки требуется пять минут. При объеме заказа клиента в 600 единиц в смену при длительности цикла в 39 секунд остается час на 12 перенастроек между партиями. Для организации шага отдел управления производством будет объединять малые заказы и разбивать большие заказы на партии по 50 единиц. Отдел контроля производства должен также найти равновесие в комплексе продукта, чтобы снизить запасы по типу супермаркета на расположенных в начале цепочки операциях нарезки и штамповки. Таким образом, TWI не будет выполнять заказы в той последовательности, как они поступают, но очень близко к этому.

С учетом сделанных замечаний клиенты TWI могут размещать свои заказы за две недели. Изготовление нарезанных стержней и штамповка наконечников могут управлять вытягивающей системой по принципу супермаркета. Аналогичным образом неразрезанные стержни и заготовки для наконечников можно заказывать по мере их расходования и запаса сырья по принципу супермаркета. Это устраняет необходимость контроля производства, при котором заказы клиентов вызывали бы немедленный заказ сырья у поставщиков. Учитывая сделанный анализ, изменения на карте будущего состояния можно отразить так, как показано в приложении 2.

Из карты видно, насколько сократились межоперационные запасы, информационные потоки, рабочие места, время на выполнение заказов и вместе с этим увеличилась производительность

Картирование потока создания ценности (Value Stream Mapping)

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование потока создания ценности включает следующие этапы:

1. Документирование карты текущего состояния

2. Анализ потока производства

3. Создание карты будущего состояния

4. Разработка плана по улучшению

Нить Ариадны

Потребительская ценность - основополагающий принцип Бережливого производства, в соответствии с которым целью развёртывания системы Бережливого производства является выявление и устранение потерь, не добавляющих ценности продукту и/или услуге с точки зрения клиента. Соответственно, если Вы решились встать на путь Бережливого производства, то Вам просто необходимо научиться видеть совокупность взаимосвязанных и взаимодействующих процессов компании глазами своего клиента. Но как это осуществить? Как просто и наглядно можно изобразить взаимосвязи материальных и информационных потоков компании, и как осуществить их анализ на наличие потерь?

Если мы посмотрим на компанию с точки зрения традиционного подхода, описывающего её как иерархическую, функциональную структуру, то увидим самый настоящий лабиринт, оценить который с точки зрения эффективности функционирования совершенно не представляется возможным. Следовательно, нам необходима своеобразная нить Ариадны, которая позволила бы связать в единую картину все звенья производственной цепочки по созданию конечного продукта. Такой нитью служит процессный подход по описанию деятельности компании. Процесс - это определённая логическая взаимосвязь действий по получению конечного продукта и/или услуги. Логично, что одновременно увидеть все эти действия невозможно, поскольку они разнесены по времени и пространству.

Следовательно, для анализа всего потока создания ценности и составляющих его процессов необходима прикладная методология, позволяющая тщательно изучить и аккуратно описать каждый из процессов, указав при этом их взаимосвязь. Описывать процессы и их взаимосвязи можно словами (что, собственно, и делают в крайне сложных для однозначного понимания заводских регламентах), но это будет повышать вероятность ошибки при анализе потока, поскольку разные люди понимают слова по-разному, а можно описать то же самое схематично, с использованием средств визуализации. Именно поэтому нам необходим инструмент, позволяющий создать наглядное описание процессов с учётом их взаимосвязи. В Бережливом производстве таким инструментом является карта потока создания ценности (иногда она обозначается термином VSM - это сокращение от английского Value Stream Map).

Карта потока создания ценности (VSM)

Карта потока создания ценности - это достаточно простая и наглядная графическая схема, изображающая базисные показатели и взаимосвязь материальных и информационных потоков по созданию конечного продукта и/или услуги. Использование инструмента VSM является ключевым моментом при развёртывании Бережливого производства в компании. Прежде всего, карта потока создания ценности позволяет глазами клиента увидеть как весь поток создания ценности «от двери до двери», так и отдельные процессы. Это позволяет выявить проблемные области, связанные с потерями: например, деятельность, не создающую ценность с точки зрения клиента; лишние запасы сырья, незавершёнки и готовой продукции; потери времени сотрудников; неравномерности и перенапряжения потока создания ценности; некорректно организованную систему планирования и организации производства и т.д. Иногда при построении карт потока проводятся консультации с потребителями с целью выявления их фактических требований и пожеланий, чтобы потом принципы организации производства можно было согласовать в соответствии с этими требованиями. Ведь нельзя ориентироваться только лишь на собственное мнение о потребностях заказчика: известно, что достаточно часто компания производит продукции больше, чем фактически требует заказчик, при этом наделяя эту продукцию свойствами, которые не представляют ценности с точки зрения потенциального потребителя. Как правило получается, что клиент заинтересован в реальном времени добавления ценности, которое составляет лишь 2-5% от общего времени производства продукта и/или услуги.

Будущее состояние потока создания ценности

Следует помнить, что сама карта текущего состояния потока создания ценности не является самоцелью методологии VSM, она - инструмент анализа потока, обеспечивающий общий язык для принятия решений на всех уровнях компании и для дальнейшего воплощения их в жизнь. Поэтому, построив карту текущего состояния, ни в коем случае нельзя останавливаться на достигнутом. Следующим шагом работ по картированию является оценка состояния дел в ключевых областях потока, выявление основных проблемных зон и выработка оптимальных решений по их улучшению. После проведения анализа создаётся карта будущего состояния, показывающая варианты совершенствования с целью достижения более высокого уровня эффективности потока в некоторый момент времени в будущем. Параллельно разрабатывается детальный план реализации изменений по улучшению.

Иногда имеет смысл построить карту идеального состояния потока созданий ценности, задающую вектор поэтапных улучшений потока. На этой карте показывается состояние потока, которого можно достичь при комплексном развёртывании Бережливого производства.

Таким образом, работа с картами потока позволяет повысить эффективность всей компании и избежать типичных ошибок выбора инструментов Бережливого производства и областей их использования, которые обычно приводят к созданию малоэффективных изолированных зон улучшений.

Кульминационным этапом картирования потоков создания ценности является комплексная работа со всеми производственными и административными потоками в компании, а также анализ взаимодействий с поставщиками и клиентами, что позволяет запустить и в дальнейшем развивать принцип постоянного совершенствования по всей цепочке создания ценности, как внутри, так и вне компании, - а это крайне важно, поскольку в условиях современного рынка конкурируют уже не отдельные производители, а цепочки поставщиков и производителей.

Памятка по построению карты создания потребительской ценности

1. Выбор изделия для построения карты (изделие должно производиться в момент проведения картирования)

2. Представление наблюдателя руководству цеха, рабочим для уточнения целей проведения работы и налаживания контактов

3. Подготовка к картированию: распечатать необходимые бланки, бумага для построения карты, карандаши, секундомер и т.д.

4. Пройдите по потоку от потребителя изделия (может быть склад готовой продукции или сборочный участок), производство, заготовительный цех и до склада металла или склада заготовок

5. Постройте «Карту стандартизированной работы» приложение №1 отражающую фактическое перемещение детали по рабочим местам, участку, цеху, заводу (Диаграмму спагетти)

6. Проведите замеры по каждой операции и заполните бланк «Карта учета времени» приложение №2

7. На основании замеров заполните бланк «Карта учета времени» приложение №2 (перечень операций, среднее время изготовления по операциям, применяемое оборудование)

8. Заполните бланк «Карта учета времени» приложение №2 по всем процессам (время цикла, время обработки, время перерывов и т.д.)

9. На листе бумаги расставьте операции в соответствии с выполнением процесса

10. Определите количество заготовок и готовых деталей, находящихся на рабочих местах и обозначьте на листе в виде треугольника и укажите количество

11. На карте расставьте передвижения, в виде стрелки и укажите: расстояние, время и способ перемещения (кран балкой, на тележке и т.д.)

Время хранения запасов определяется: количество запасов умножается на время цикла последующей операции.

12. В нижней части карты обозначьте временную шкалу и нанесите время, добавляющее ценность и не добавляющая ценность

- не добавляющая ценность: передвижения, запасы, ожидания и т.д.

- добавляющая: время обработки детали

13. В верхней части карты укажите информационный поток.

14. Заполните таблицу на листе «Показатели текущего состояния».

15. Проведите анализ карты текущего состояния для определения «узкого места» (места для устранения потерь) и обозначьте их в виде звезды

16. На основании анализа постройте карту будущего состояния учитывающие цели (снижение запасов, повышение загрузки оборудования, сокращение площадей, времени такта и т.д.) и заполните «показатели будущего состояния».

17. Постройте «диаграмму спагетти» будущего периода

18. Предварительный вариант согласуйте с руководством цеха и куратором проекта

19. Составьте, мероприятия для пошагового перехода от текущего состояния к будущему, определяем контрольные точки с указанием срока выполнения

20. Рассчитайте экономический эффект по каждому пункту мероприятий

21. Готовый проект утвердите у куратора проекта

.jpg)

.jpg)

ПРИМЕР

Карта потока создания ценности: что есть продукт потока?

Врунгель: Позвольте, Лом сказал, что вы в картах умеете разбираться?

Фукс: О, это сколько угодно. Карты - мой хлеб. Только не морские, а игральные карты.

"Приключения капитана Врунгеля"

Впервые получив задачу «построить карту потока», я подумал: проще простого. Я знаю, как обозначать разные детали производственного процесса, знаю, с чего начать и как продолжить… В конце концов, я же рисовал бизнес-процессы для стандартов предприятия в своей «прошлой жизни», а тут - другие значки и определенные условия. И все.

Забавные подробности начались, когда клиенты спросили: «А насколько детально надо рисовать карту?» Вот тут-то и началось… За прошедшие несколько лет таких простых и сложных вопросов, связанных с картами потока, накопилось достаточно много…

Но чтобы не быть непоследовательным, я бы хотел начать с другого вопроса.

На самом деле первый «подводный камень» ожидает в тот момент, когда вы пытаетесь определить, какой продукт отражать в потоке.

Что такое «продукт»? Начнем с определений.

Карта потока создания ценности (Value-Stream Mapping, VSM)

Простая схема, изображающая каждый этап движения потоков материалов и информации, нужных для того, чтобы выполнить заказ потребителя. ("Иллюстрированный глоссарий по бережливому производству" под ред. Ч. Марчвински и Д. Шука, Альпина Бизнес Букс, 2005, стр. 51)

Не очень понятно. Но, по логике, карта потока создания ценности изображает поток создания ценности. Изем определение потока:

Поток создания ценности (Value Stream)

Все действия - как создающие ценность, так и не создающие, которые позволяют продукту пройти все процессы: от разработки концепции до запуска в производство и от принятия заказа до доставки. Данные действия включают в себя обработку информации, полученной от клиента, а также операции по преобразованию продукта по мере его продвижения к клиенту. ("Иллюстрированный глоссарий по бережливому производству" под ред. Ч. Марчвински и Д. Шука, Альпина Бизнес Букс, 2005, стр. 78)

Здесь уже есть ссылка на продукт. Но определения продукта в глоссарии нет - слишком простое понятие для того, чтобы вставлять его в словарь. Тем не менее понятно, что если поток включает все действия от концепции до запуска в производство и от принятия заказа до доставки, то продукт должен быть пригодным для конечного потребителя - т.е. он должен иметь собственную ценность для тех, кому мы его продаем.

Определение ценности опускаю, иначе уйдем слишком далеко в сторону.

Так вот с продуктами на обычном производстве и начинаются первые вопросы при построении карты потока создания ценности. Что считать продуктом потока - один продукт, группу продуктов, по какому признаку группировать продукты, и так далее... Вообще-то, все начинается даже еще раньше - ведь у каждого продукта есть свой потребитель, а значит группировать можно только продукты, которые имеют одних и тех же потребителей. Но это снова уход в сторону.

Не так уж и много производств делают всего один или два-три похожих продуктов. Если вы работаете на таком производстве - вам повезло. А что, если моделей несколько тысяч и частично их производство взаимосвязано - если хочешь сделать один «Продукт А», то нужно делать одновременно и три «Продукта Б»?

Предположим, мы рисуем карту производства надгробных плит из натурального гранита. Берется большой блок гранита, распиливается на части, из некоторых получаются надгробные плиты, из других - только бордюрные камни. А из совсем мелких - пресс-папье. Пресс-папье - это не только кусок гранита, но и небольшая чугунная статуэтка-ручка, которая делается на отдельном оборудовании. А шлифовка пресс-папье, надгробных камней и плит мостовых делается на одном и том же оборудовании. Как нарисовать в этом случае поток производства надгробных плит?

.jpg)

Это еще не карта, это еще только набросок, а уже возникла куча вопросов.

Идеальное решение - распутать клубок маршрутов, отделить группы продуктов друг от друга, и запускать отдельные продукты отдельно - сначала «Продукт А», потом, если надо - «Продукт Б». И столько, сколько надо, а не столько, сколько получается.

Но иногда такое идеальное решение требует пересмотра концепции производства, а то и полного замещения станочного парка. Что делать?

Вспоминаем, для чего нужна карта потока создания ценности = Value Stream Map. Вот две главные цели:

1. Увидеть весь поток в целом (и дать возможность менеджерам говорить на одном языке о проблемах разных «этапов» потока).

2. Увидеть все потери, которые есть в потоке.

Мы и так уже знаем, что у нас «клубок проблем» связан с хитрой маршрутизацией и что этот клубок надо распутывать. Подробная карта для этого будет полезна, но первые шаги можно делать и без нее.

Тогда в чем можно поступиться «идеалом», чтобы карта все-таки несла в себе ценность?

В точности определения «продукта» или, чтобы точнее, «базового продукта карты потока».

Предположим, мы возьмем за «базовый продукт» что-то нетипичное, или даже не полный продукт, а какую-то его часть, не заботясь о том, как протекает производство всей остальной части этого продукта до момента их соединения.

Сможем ли мы увидеть весь поток, по которому движется этот «нетипичный продукт» или эта часть какого-то продукта?

Возьмем, к примеру, в качестве базового продукта «пресс-папье». И нарисуем его маршрут. Что получится? Операции, связанные с обработкой «плит для мостовой», выпадут из нашего внимания. Но при этом мы увидим все задержки, связанные с этапами отделения кусков пресс-папье от общей гранитной массы, увидим, что перед шлифовкой полуфабрикаты ждут своей очереди, а перед соединением со статуэткой-ручкой партии пресс-папье дробятся на части, чтобы соответствовать партиям, которыми производится литье статуэток.

Сможем ли мы увидеть весь поток от начала до конца? Ту часть, которая связана с производством пресс-папье - да. Остальное - нет. Сможем ли увидеть потери - да, те которые связаны с производством пресс-папье. Остальные - нет. Есть ли польза от этой карты? Есть. Чем опасна такая карта? Оптимизируя часть потока, мы рискуем создать еще больше потерь в масштабе всего потока. Как снизить эту опасность? Семь раз отмерять те изменения в этом потоке, которые могут повлиять на все то, что осталось «за гранью».

Приняв решение всегда шлифовать в первую очередь полуфабрикаты пресс-папье, мы тормозим производство «надгробных плит» и «плит для мостовой». Такие решения нужно пристально анализировать.

Тем не менее, некий компромисс нужно искать. Иногда, для того, чтобы быть ближе к реальности, приходится отступать достаточно далеко от "академических" определений потока или продукта. Скажем, описывая производство корпусной мебели, мы не смогли вычленить поток "шкаф" или "тумба", потому что весь недельный объем продукции раскраивается одновременно из одних и тех же плит ЛДСП, причем детали разных единиц мебели перемешиваются в угоду сокращения неиспользуемых остатков ЛДСП (по сути, задача раскроя ЛДСП является комбинаторной задачей - как расположить детали по листам так, чтобы потратить как можно меньше плит ЛДСП, и чтобы как можно меньше остатков плит ушло в брак). В итоге карту потока строили только для одной из групп деталей. Общей картины потока не получилось, но замеры показателей по выбранной группе деталей позволили документально зафиксировать основные проблемы потока и переориентировать работу на их решение.

Определение продукта потока может оказаться весьма непростым вопросом, а изменение самого процесса создания продукта может привести к пересмотру понимания потоков и, соответственно, к пересмотру группировки продуктов, а значит, изменению ответа на вопрос "что такое продукт у данного потока?"

Основная задача производственной системы состоит в постоянном совершенствовании так называемого «потока создания ценности» для целевой аудитории. Его основой служит рациональное сочетание всех процессов. Благодаря этому продукция может выпускаться с минимальными трудовыми затратами. Кроме того, это воздействует и на экономические показатели, а также на результаты производственно-хозяйственной деятельности организации, включающие в себя и себестоимость продукта, и рентабельность производства, и прибыль, и размер оборотных средств, и объемы незавершенного производства.

Одновременно с этим, для многих организаций важнейшим остается вопрос эффективности производственных процессов с позиции сложности и продолжительности производственного цикла. Чем он длиннее, тем больше задействовано в нем дополнительных производств, тем меньшей эффективностью отличается производство вообще. К тому же приходится прилагать массу усилий, чтобы координировать процесс и обеспечивать бесперебойную работу.

Именно для решения этой проблемы многие компании внедряют в свою деятельность систему бережливого производства, позволяющую оптимизировать производственный процесс, повышать качество производимого продукта и сокращать издержки. Ему и посвящена эта статья.

Что такое бережливое производство?

Бережливое производство (в англ. языке оно имеет два названия: «lean manufacturing» и «lean production») – это особый подход к управлению предприятием, позволяющий повышать качество работы через сокращение потерь. Под потерями понимается все, что снижает эффективность работы. К основным видам потерь относятся:

- Движения (лишние движения оборудования и операторов, приводящие к увеличению времени и стоимости)

- Транспортировка (лишние перемещения, приводящие к задержкам, повреждениям и т.д.)

- Технология (технологические недочеты, не позволяющие реализовать в продукте все требования потребителя)

- Перепроизводство (нереализованная продукция, требующая лишних затрат на учет, хранение и т.д.)

- Ожидание (неготовая продукция, ожидающая очереди на обработку и увеличивающая стоимость)

- Дефекты (любые дефекты, приводящие к дополнительным затратам)

- Запасы (излишки готовой продукции, увеличивающие стоимость)

Система бережливого производства может быть внедрена в проектирование, в , в само производство и даже в процесс сбыта продукции.

Разработали эту систему на рубеже 1980-х-1990-х годов японские инженеры Тайити Оно и Сигео Синго (вообще, ее зачатки появились еще в середине ХХ века, но адаптирована она была лишь в его конце). Целью инженеров было сократить действия, не добавляющие продукту ценности, в течение всего его жизненного цикла. Таким образом, система является не просто технологией, а целой управленческой концепцией с максимальной ориентацией производства на рынок и заинтересованным участием всего персонала компании.

Полученный опыт внедрения системы (иногда – отдельных ее элементов) в работу различных организаций показал ее эффективность и перспективность, и в настоящее время применяется в самых разных отраслях. Если изначально система использовалась только на автомобильных заводах «Тойота», «Хонда» и т.д. (и называлась Toyota Production System), то сегодня она встречается во множестве других сфер:

- Медицина

- Торговля

- Логистика

- Банковские услуги

- Образование

- Нефтедобыча

- Строительство

- Информационные технологии

Независимо от того, в какой области используется система бережливого производства, она позволяет серьезно повысить эффективность работы и многократно сократить потери, пусть и требует определенной адаптации под конкретную компанию. В этом видео рассказано, как может измениться работа организации с применением Lean-технологий.

Кстати, предприятия, внедряющие в свою деятельность систему бережливого производства, нередко называют «бережливыми». От любых других предприятий они отличаются несколькими важными характеристиками.

Во-первых, основой производства этих предприятий являются люди. Они играют роль созидательной силы в производственном процессе. Оборудование и технологии в свою очередь – лишь средство достижения цели. Главный посыл здесь – то, что ни одна технология, стратегия или теория не способны сделать компанию успешной, привести ее к высоким результатам могут только люди со своим творческим и интеллектуальным потенциалом.

Во-вторых, производственные системы этих предприятий фокусируются на максимальном исключении потерь и постоянном совершенствовании производственных процессов. Интересно то, что в каждодневной деятельности по обеспечению этого принимают участие все сотрудники организации, начиная простыми рабочими и заканчивая высшим руководством.

И, в-третьих, все решения, принимаемые руководством этих предприятий, обязательно учитывают перспективы дальнейшего развития, причем текущие материальные интересы определяющего значения не имеют. Менеджеры организаций исключают из своей деятельности не приносящее пользы администрирование-командование, неоправданно жесткий контроль, оценку сотрудников посредством сложнейших систем разных показателей. Менеджмент функционирует, чтобы адекватно организовывать производственный процесс, своевременно обнаруживать, решать и предупреждать проблемы. Способность к распознаванию и разрешению проблем на своем рабочем месте высоко ценится в любом сотруднике.

Однако внедрение бережливого производства предполагает обязательное понимание основных принципов этой системы и умение работать с ее инструментами. Для начала вкратце расскажем о принципах.

Принципы бережливого производства

Несмотря на то, что практическое обеспечение принципов бережливого производства требует от предприятия достаточно серьезных усилий, сами они довольно просты. Всего их пять, и сформулировать их можно так:

- Определить, что формирует ценность продукта с позиции потребителя . На предприятии могут выполняться самые разные действия, и далеко не все из них имеют для потребителя значение. Лишь тогда, когда компания точно знает, что именно нужно конечному потребителю, она в состоянии установить, какие из процессов позволяют предоставить ему его ценности, а какие – нет.

- Определить, какие действия обязательно нужны производственной цепи, а затем устранить потери . Чтобы оптимизировать работу и выявить потери, требуется в деталях описать каждое действие с момента получения заказа до момента поставки продукта потребителю. Благодаря этому можно установить, с помощью чего можно улучшить производственные процессы.

- Перестроить действия в производственной цепи так, чтобы они превратились в целостный поток работ . Процесс производства должен быть выстроен так, чтобы исключались любые потери (простои, ожидания и т.д.) между операциями. Для этого могут потребоваться новые технологии или перепроектирование процессов. Важно помнить, что любой процесс должен включать в себя только те действия, которые добавляют ценность конечному продукту, но не повышают его стоимость.

- Действовать, исходя из интересов потребителя . Желательно, чтобы предприятие выпускало лишь тот продукт и в таком объеме, который необходим конечному потребителю. Это позволяет избежать лишних действий, ненужных потерь и затрат.

- Стремиться совершенствоваться, постоянно сокращая ненужные действия . Применять и реализовывать систему бережливого производства необходимо не единожды. Максимальный эффект будет только в том случае, если поиск потерь и их устранение будут проводиться регулярно и систематически.

На эти пять принципов нужно опираться при внедрении системы бережливого производства, причем это касается любой области деятельности, от проектирования и управления проектами до непосредственно производства и управления . Повышать же производительность труда, находить и сокращать потери, оптимизировать производство и т.д. помогают инструменты Lean-системы.

Инструменты бережливого производства

Ниже мы рассмотрим основные инструменты бережливого производства:

- Стандартизированные работы. Являются четким и максимально визуализированным алгоритмом выполнения каких-либо конкретных работ. Этот алгоритм включает в себя разные стандарты, например, стандарты продолжительности производственного цикла, стандарты последовательности действий в течение одного цикла, стандарты количества материалов для работы и т.д.

- SMED (Single Minute Exchange of Die). Это особая технология быстрой переналадки оборудования. Для переналадки применяют, как правило, две категории операций. Первая – это внешние операции, и они могут проводиться без остановки оборудования (сюда относится подготовка материалов и инструментов и т.п.). Вторая – это операции внутренние, и для их осуществления оборудование необходимо останавливать. Смысл SMED состоит в том, что максимальное количество внутренних операций переводится во внешние. Достигается это при помощи организационных и технологических инноваций.

- Вытягивающее производство. Подход к организации потока производства, который исключает потери, связанные с ожиданием (пока завершится предыдущий этап работ) и перепроизводством. Здесь каждая операция технологического процесса как бы «вытягивает» требуемый объем продукта из предыдущей операции и затем передает следующей. Это позволяет избежать появления и излишков продукта, и его нехватки.

- Система подачи и рассмотрения предложений. Согласно ей, любой сотрудник может предлагать свои идеи по усовершенствованию рабочего процесса. Все работники обеспечиваются понятым механизмом реализации своих предложений. Также система включает в себя и методы стимулирования сотрудников к предложению своих идей.

- Метод «Прорыв к потоку». Применяется, чтобы выровнять и повысить эффективность производственного потока. Для этого создаются фиксированные производственные циклы, в каждый из которых внедряются принципы стандартизированных работ.

- TPM (TotalProductiveMaintenance). Система всеобщего обслуживания оборудования. При ее использовании эксплуатация оборудования совмещается с ее постоянным техобслуживанием. Такой постоянный мониторинг и поддержание оборудования в исправном состоянии обеспечиваются квалифицированными сотрудниками. При помощи TPM удается снизить уровень потерь, связанных с ремонтными работами, простоем и поломками, и обеспечить максимальную эффективность в течение всего жизненного цикла оборудования. Еще один плюс заключается в том, что обслуживающий персонал получает время на решение других задач.

- Система 5S– управленческая методика, позволяющая эффективно организовать рабочее пространство. Под аббревиатурой скрываются следующие понятия:

- o Систематизация (все предметы находятся в конкретном месте, куда есть легкий доступ)

- o Соблюдение порядка и чистоты

- o Сортировка (документация и/или предметы располагаются на рабочем месте, исходя из частоты их применения; сюда же входит ликвидация всего, в чем уже нет потребности)

- o Стандартизация (рабочие места организуются по одному и тому же принципу)

- o Совершенствование (установленные стандарты и принципы постоянно улучшаются)

К другим инструментам бережливого производства относятся:

- (подход к управлению предприятием, основывающийся на непрерывном улучшении качества)

- « » (подход к управлению производством, основывающийся на потребительском спросе)

- Канбан (система управления проектами и система управления товарами и материалами внутри и вне компании)

- Андон (визуальная система обратной связи на производстве)

- Инструменты управления качеством (диаграмма PDPC, матрица приоритетов, сетевой график, матричная диаграмма, древовидная диаграмма, диаграмма связей, диаграмма сродства и т.д.)

- Инструменты контроля качества (контрольные карты, контрольный листок, диаграмма разброса, диаграмма Парето, стратификация, гистограмма и т.д.)

- Инструменты анализа и проектирования качества (метод «5 почему», метод «Домик качества», FMEA-анализ и т.д.)

В этом же разделе отдельно необходимо сказать о методе, который применяется для моделирования и предупреждения ошибок в процессах производства и сокращения потерь, связанных с дефектами. Это метод Poka-yoke.

Метод Poka-yoke заключается в поиске причин ошибок и разработке технологий и методов, позволяющих исключить возможность их появления. Он основан на идее, что если никакими способами, помимо верного, выполнить работу невозможно, но сама работа выполнена, значит, она выполнена правильно, т.е. без ошибок.

Ошибки могут появляться по разным причинам: неосторожность, невнимательность, непонимание, забывчивость человека и т.д. Учитывая человеческий фактор, все эти ошибки являются естественными и неизбежными, и чтобы найти способ их предотвратить, следует рассматривать их именно под этим углом.

Составляющие метода Poka-yoke:

- Создаются предпосылки для безошибочной работы

- Внедряются методы безошибочной работы

- Возникающие ошибки систематически устраняются

- Принимаются меры предосторожности

- Внедряются простые технические системы, которые позволяют работникам избежать ошибок

Данный метод используется в комплексе с прочими инструментами системы бережливого производства и гарантирует, что готовый продукт не будет иметь дефектов, а производственный процесс будет протекать без сбоев.

Все перечисленные инструменты при их совместном использовании воздействуют на эффективность труда, устраняют потери разных видов, сводят к минимуму вероятность возникновения чрезвычайных ситуаций и способствуют созданию благоприятной атмосферы на производстве. Кроме того, совместное применение этих инструментов позволяет им усиливать друг друга, а сам Lean-подход делать более гибким.

Все это и служит основной причиной, по которой множество организаций за рубежом и в России внедряют в свою деятельность систему бережливого производства. И сейчас самое время поговорить о реальных примерах.

Эффективность бережливого производства

По уверению разработчиков системы бережливого производства, ее внедрение способно оказать существенное влияние на множество бизнес-процессов. Если конкретнее, то:

- В 10-100 раз может сократиться продолжительность цикла изготовления

- В 5-50 раз могут сократиться случаи брака

- В 5-20 раз могут сократиться простои

- В 3-10 раз может увеличиться производительность

- В 2-5 раз могут сократиться складские запасы

- В 2-5 раз могут ускориться поставки новой продукции на рынок

По данным медиахолдинга «Эксперт», в России бережливое производство начали внедрять лишь в 2004 году. И уже к 2007 году (всего за три года практики) система показала впечатляющие результаты. И тому есть не один пример:

- На 30% сократились затраты в областях нефтедобычи, приборостроения, сборки автомобильных узлов

- На 30% высвободились производственные площади в области приборостроения

- На 50% сократилось незавершенное производство в области нефтедобычи

- На 60% сократился производственный цикл в областях приборостроения и авиационной промышленности

- На 45% повысилась эффективность оборудования в области цветной металлургии

- На 25% высвободились трудовые ресурсы в области нефтедобычи

- На 70% снизилось время переналадки в области черной металлургии

По данным того же медиахолдинга «Эксперт», к 2017 году практика использования бережливого производства в России и заграницей привела к таким итогам:

- На 25% высвободились производственные площади в области электронной промышленности

- В 4 раза ускорилось производство в области авиационной промышленности

- На 35% увеличилась производительность в области цветной металлургии

- В 5 раз сократились отходы в области фармацевтической промышленности

- На 55% увеличилось производство, на 25% сократился производственный цикл, на 35% сократились запасы в области производства товаров народного потребления

- На 20% высвободились производственные площади в области автомобильной промышленности

Что касается конкретно российских компаний, то Lean-технологии в своей работе сегодня используют ОК «Русал», ООО «Эксперт Волга», ЭПО «Сигнал», ОАО «Хлебпром» ВСМПО-АВИСМА, ПАО «КамАЗ», ООО «Орифлэйм Косметикс», ООО «ТехноНИКОЛЬ», ПГ «Группа Газ», ООО «ЕвроХим» и десятки других крупнейших организаций.

Однако на российском рынке в настоящее время специалисты отмечают дефицит профессионалов, способных оптимизировать производственные процессы через внедрение системы бережливого производства. (Кстати, тех, кто сегодня освоит Lean-подход, наверняка будет ждать стабильное место работы, карьерный рост, перспективы и обеспеченное будущее.)

Выводы

Бережливое производство помогает компаниям, не прибегая к серьезным инвестициям и используя преимущественно свои внутренние резервы, добиваться ощутимого роста производительности труда. Но Lean-система – это особый подход к производству и всем его составляющим, предлагающий не просто повысить производительность труда и сделать производство более эффективным, но и создать благоприятные условия для формирования корпоративной культуры, где каждый сотрудник участвует в достижении успехов компании.

Если размышлять шире, то система бережливого производства представляет собой производственную парадигму для реализации инновационных методов управления предприятием, повышения производственной эффективности, развития персонала и устранения любых видов потерь. И сегодня практически любая компания может развернуть на своей базе Lean-систему.

Автономизация (autonomation) — привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь. Этот подход, называемый иначе дзидока.

Анализ потоков (КПСЦ) — инструментпроизводственной системы (бережливого производства), направленный на описание потоков создания ценности посредством картирования ПСЦ, с целью оценки потерь и разработкипланамероприятий по их устранению.

Анализ возвратных потоков (turn-back analysis) — анализ выполнения производственных операций с целью определения числа возвратов на предыдущую стадию для исправления или утилизации.

Андон — инструмент визуального контроля хода производственного процесса.

Аудит (с лат. «слушание, выслушивание») — процесс оценки текущей ситуации, с точки зрения соответствия стандартам,мировому уровню организации производства, Аудит также определяет: целевые результаты, потенциальные возможности, текущие способности и помогает в разработке плана проведения изменений.

Буферный запас — см. запасы.

Визуальное управление — такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение (аномалия).

Визуальный контроль (visual control) — оценка качества изготовления продукции методом осмотра или тактильным способом.

Время в очереди (queue time) — время, которое продукт простаивает в очереди в ожидании следующей стадии производства или проектирования, оформления документа (заказа) или телефонного разговора.

Время выполнения заказа (lead time) — время с момента размещения заказа до его выполнения и передачи потребителю.

Другие временные показатели, влияющие на Время выполнения заказа:

Время такта (takt time) — интервалвремени или периодичность, с которой потребитель получает заказанную продукцию от потребителя. Время такта задает скорость работы производства, которая должна точно соответствовать имеющемуся спросу.

Время цикла (cycle time) — время, требуемое оператору для осуществления всех действий, перед тем как повторить их снова. Когда время цикла каждой операции в процессе становится точно равно времени такта, возникает поток единичных изделий.

Время создания ценности — время операций или действий, в результате который продукту или услуге предаются свойства, за которые клиент готов платить.

Время производственного цикла — время прохождения изделия, материала или заготовки по процессу или потоку создания ценности от начала до конца.

Всеобщее Производственное Обслуживание (Total Productive Maintenance, ТРМ) — совокупность идеологии, методов и инструментов, направленных на поддержание постоянной работоспособности оборудования, для обеспечения непрерывности производственных процессов.

Вытягивание (pull) — система производства, при которой поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не делает до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Обратная ситуация называется выталкиванием. См. также канбан.

Выравнивание производства (Leveling)см. хейдзунка — инструмент, направленный на сглаживание пиков и провалов в загрузкеи для избежания перепроизводства. Тесно связана с очередностью запуска и балансировкой линии.

Выталкивание (Push) — система выпуска изделий и «выталкивания» их на следующую операцию, без учета потребности потребителя. Противоположность вытягиванию.

Гемба — в переводе с японского — «шахтный забой». В терминологии Лин — предприятие, цех, участок, место, где производится материальный продукт (где непосредственно создаётся ценность для потребителя), м.б. и офис, где оказываются услуги или ведутся разработки.

Дзидока (jidoka) — см. автономизация.

Диаграмма «спагетти» (spaghetti chart) — траектория, которую описывает продукт(оператор), двигаясь по потоку создания ценности. Название возникло потому, что эта траектория совершенно хаотична и похожа на тарелку со спагетти.

Дорожная карта (roadmap) — поэтапный план действий по достижению конкретной цели или решениятекущей проблемы.

Задающий ритм процесс (раcemakerprocess) — любой процесс в потоке создания ценности, задающий ритм всему потоку. Как правило, расположен ближе к «клиентскому концу» потока создания ценности. Н-р: линия сборки конечного изделия.

Запасы — скопление материалов, ожидающих обработки или перемещения между процессами (этапами) потока. Физические запасы классифицируются по месту их расположения в потоке создания ценности и по функциональному предназначению. Запасы по месту расположения: сырье, материалы, незавершенное производство, готовая продукция. Сырье, материалы — материальные ценности, находящиеся на предпрятии (в процессах) и не подвергавшиеся обработке.

Незавершенное производство (НЗП) — материальные ценности, находящиеся между стадиями и в процессах обработки (добавления ценности).

Запасы по предназначению: буферный, страховой, на отгрузке.

Запас буферный - предназначен для непрерывного обеспечения производственногопроцесса в случаенезапланированного увеличения потребности в данных деталях. Объем запаса рассчитывается на основе анализа статистики отклонений (максимальных простоев производственных участков) по причине незапланированного увеличения спроса на детали.

Запас страховой — предназначен для непрерывного обеспечения хода производственного процесса в случаях возникновения непредвиденных обстоятельств: выход из строя оборудования, поставки дефектной продукции, задержки поставок в пути и т.д. Объем рассчитывается на базе анализа максимальных простоев заказчика (как правило, за 3 месяца) по причине непоставки деталей поставщиком или бракованой отгруженной партии.

Запас на отгрузке — продукция, расположенная в конце производственной линии и подготовленная к отправкепотребителю.

Затраты, основанные на действиях; себестоимость, основанная на действиях (Activity-based costing, ABC) — система управленческого учета, которая связывает затраты на продукцию, основываясь на количестве использованных ресурсов (включая производственные площади, сырье, машины, механизмы, оплату труда), потраченных на проектирование, оформление заказа и изготовление этого продукта. В отличие от системы стандарт-костинга.

Кайдзен (kaizen) — непрерывное улучшение деятельности с целью увеличения ценности для потребителя и уменьшения потерь (муда).

Кайкаку (kaikaku) — радикальное (кардинальное) улучшение процесса, направленное на достижение поставленной цели или устранение потерь (муда).

Канбан (kanban) — в переводе с японского — карточка или значок. Инструмент вытягивающей системы, который дает указание на производство или изъятие (передачу) изделий с одного процесса на другой. Может использоваться — бирки, карточки, тара, электронное сообщение. Используется в Производственной Системе Toyota для организации вытягивания путем информирования предыдущей производственной стадии о том, что надо начинать работу.

Картирование потока создания ценности (КПСЦ) (value stream mapping) — процесс изучения и визуального изображения материального и сопровождающего его информационного потоков в ходе создания ценности, при движении материалов по процессам от поставщика до потребителя. Состоит из этапов: 1. Выбор потока. 2. Описание текущего состояния потока. 3. Описание будущего состояния потока. 4. Составление плана (дорожной карты) достижения будущего состояния потока.

Кольцевой маршрут (milk run) — система доставки деталей (например, для ремонта), при которой грузовик, постоянно выполняющий один и тот же маршрут, может в определенных местах останавливаться и доставлять деталь, в которой возникает потребность.

Красные ярлыки — инструмент визуализации проблем и аномалий на гемба (офисе), применяется в виде карточек на которой могут указываться: номер проблемы по порядку(изперечня проблем); дата установки ярлыка; Ф.И.О. выявившего проблему или др. информация.

Многостаночное обслуживание (multi-machine working) — работа, при которой один оператор управляет сразу несколькими станками разного типа, а также осуществляет обучение и техобслуживание оборудования.

Монумент (monument) — любой объект (станок) или процесс, масштаб (размер) которого таков, что поступающие на вход детали, проекты или заказы вынуждены ждать обработки в очереди.М. как правило, обслуживает более, чем один поток создания ценности и работаетбольшими партиями, с долгим временем прохождения заказа и медленной переналадкой.

Муда (muda) или потери — любая деятельность, которая потребляет ресурсы, но не создает ценности. Существует семь основных видов потерь, это — перепроизводство материалов или информации (когда спрос на них еще не возник); ожидание следующей производственной стадии; ненужная транспортировка материалов или информации; лишние этапы обработки (требующиеся из-за недостатков оборудования или несовершенства процесса); наличие любых, кроме минимально необходимых, запасов; ненужное перемещение людей в ходе работы (например, в поисках деталей, инструментов, документов, помощи и пр.); производство дефектов.Потеря творческого потенциала персонала — восьмой вид потерь, он наиболее сложно поддается оценке, но являетсяключевым при построении системы непрерывных улучшений деятельности.

Мура (mura) «неравномерность» — изменчивость в методах работы или в результатах процесса.

Мури (muri) «излишек» — напряжение, перегрузка (сверхурочная работа) человека или оборудования, неразумность.

Непрерывный поток — организация работы материального потока по принципу — «один за одним» или «из рук в руки» без остановок и перебоев.

Обея (с яп. комната или помещение) — инструмент управления проектами, способствующий эффективной и быстрой коммуникации, и активно используемый на стадии разработки. Работает по принципу«военного штаба».

Операция (operation) — действие (или действия), выполняемое одним станком над одним продуктом, в отличие от процесса.

«Партиями и очередями», работа (batch-and-queue) — практика массового производства. Заключается в изготовлении больших партий деталей, которые затем ставятся в очередь на выполнение следующей операции в производственном процессе. В отличие от потока единичных изделий.

Переналадка (changeover) — установка нового типа инструмента на металлообрабатывающем станке, замена краски в красильном аппарате, заправка новой порции пластмассы и смена литейной формы в машине для литья под давлением, установка на компьютер нового программного обеспечения и т.п. Термин используется всегда, когда оборудование надо подготовить к производству иного вида продукции (выполнению другой работы).

СМЕД (SMED — Single Minute Exchange of Dies,) — быстрая (менее чем за десять минут) процедура замены пресс-форм или любой другой оснастки, инструмента для переналадкипроизводственного оборудования.

Планирование потребности в материалах, система (Material Requirements Planning, MRP) — компьютеризированная система, используемая для определения количества материалов и сроков, когда они будут нужны в производстве. В системе MRP используются: главный производственный график, заказ на материалы, в котором перечислено все, что требуется для выпуска каждого продукта, информация о текущем уровне запасов этих материалов, чтобы составить график производства и доставки каждого из них. Система планирования производственных ресурсов (Manufacturing Resource Planning, MRP II) дополняет MRP, позволяя планировать производственную мощность оборудования, оптимизировать финансовые потоки, а также моделировать и оценивать различные варианты производственных планов. МRP система — выталкивающего типа.

Пока-ёкэ (Poka-yoke) — «защита от непреднамеренного использования» — специальное устройство или метод, благодаря которому дефект просто не может образоваться. Другое название пока-ёкэ—это бака-ёкэ (baka-yoke) — «дуракоустойчивость»или«защита от дурака».

Поток (flow) — движение материалов и информации в процессе их преобразования в продукт или услугу для потребителя. Там где есть продукт (услуга) для потребителя, там есть поток. Любая деятельность может быть трансформирована в поток.

Поток единичных изделий (single-peace flow)—метод работы, при котором станок или процесс (например, проектирование, принятие заказа или производство) обрабатывает не больше одного изделия одновременно. В отличие от метода «партий и очередей».

Поток создания ценности (value stream) — Все действия, которые требуются в настоящее время, чтобы преобразовать сырье и информацию в готовое изделие или сервис. «Правильный» станок (right-sized tool) — объект (средство проектирования, планирования или производства), который легко вписывается в производственный поток внутри одного семейства продуктов, благодаря чему больше не возникает потерь от ненужной транспортировки или ожидания. В отличие от монумента.

Продуктовая линейка — это совокупность (продуктов ли изделий) кот. в пределах выбранных границ потока проходят одинаковый путь и последовательность процессов. Эта совокупность состоит из изделий, имеющих сходные характеристики, а также параметры (время цикла) прохождения ими схожих процессов.

Процесс (process) — серия отдельных операций (действий), посредством которых создается проект, оформляется заказ или производится продукция.

Процессные деревни (process villages) — места, где группируется оборудование одного типа или выполняются похожие процессы, например, где стоят шлифовальные машины или осуществляется обработка заказа. В отличие от ячеек.

Пять «почему» (five whys) — способ, которым Тайити Оно подходил к поиску причины любой проблемы, и заключавшийся в том, что для нахождения первопричины (глубинной причины) проблемы (root cause) надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию корректирующих воздействий.

Пять S (Five Ss) — система эффективной организации рабочего места (рабочего пространства), основанная на визуальном контроле. Включает в себя пять принципов, каждый из которых по японски начинается с буквы «С». Сеири: отделить нужные инструменты, детали и документы от ненужных с тем, чтобы убрать последние подальше (удалить их). Сейтон: расположить (и маркировать) детали и инструменты на рабочем месте так, чтобы с ними было удобно работать. Сейсо: поддерживать чистоту на рабочем месте — прежде всего для максимально раннего выявления и устранения проблем. Сейкецу: регулярно выполнять сеири, сейтон и сейсо (например, каждый день), чтобы поддерживать рабочее место в отличном состоянии. Сицуке: сделать выполнение первых четырех «С» привычкой, стандартом работы.

Развертывание политики — см. хосин канри.

Сглаживание производства (production smoothing) — см. хейдзунка.

Сглаживание сбыта (level selling) — система долгосрочных взаимоотношений с потребителем, направленная на получение от него информации о будущих покупках, что позволяет лучше планировать производство и тем самым избавляться от неожиданных «всплесков» продаж.

Семейство продуктов (product family) — набор продуктов, которые можно выпускать один за другим в производственной ячейке. О продуктах одного семейства говорят, что они сделаны на «одной платформе».

Сенсей (sensei) — учитель, мастер в определенной области (в данной случае в области бережливого производства).

Совершенство (perfection) — полное отсутствие потерь (муда), благодаря чему все виды действий в потоке создания ценности действительно создают ценность.

Стандарт костинг (standard costing) — система учета затрат, при которой затраты списываются на продукт на основании количества машино-часов и человеко-часов, потраченных всем производством за определенный период времени. Стандарт костинг стимулирует менеджеров на производство ненужных продуктов или же неправильного набора продуктов, чтобы благодаря полному использованию машин и рабочих минимизировать удельные затраты на продукт.

Стандарт (Standard). В отличии от традиционных подходов в концепции Линс. — это наилучший способ выполнения какой-либо деятельности с использованием приёмов, наиболее эффективных с точки зрения сокращения потерь, удобства для исполнения и скорости работы. Эти приёмы предварительно проверены на практике, наглядно изложены в простой и понятной форме с использованием средств визуализации, доведены посредством обучения до всех работников, выполняющих данную деятельность. В обычном понимании — стандарт (от англ. standard — норма, образец) — образец, эталон, модель (не обязательно самые оптимальные), принимаемые за исходные для сопоставления с ними др. подобных объектов и не всегда самая лучшая.

Стандартизация — это система управления производством, с вовлечением всего персонала и использованием набора правил, действий и процедур направленных на выявление и устранение потерь и создание системы непрерывных улучшений в операционной деятельности предприятия. В обычном понимании с. — это процесс описания и формализации процедур и процессов в деятельностипредприятия.

Стандартизированная работа (standard work) — инструмент анализа и осмысления потерь в ходе операции (процессе). Он представляет собой точное описание каждого действия, включающее время цикла, время такта, последовательность выполнения определенных элементов, минимальное количество запасов для выполнения работы.

Стандартные Операционные Карты, СОК (SOP, Standard Operational Procedures) — документы, описывающие шаги в процедуре, которым необходимо следовать. Обычно состоят из текста, графики/рисунков и фотографий, облегчающих понимание процедуры.

Статистическое Управление Процессом (SPC, Statistical Process Control) — использование статистических инструментов в помощь управлению качеством операции.

Точно во время (Just-in time, JIT) — система, при которой изделия производятся и доставляются в нужное место точно в нужное время и в нужном количестве. Ключевые элементы системы «точно вовремя»: поток, вытягивание, стандартная работа (и стандартный уровень незавершенного производства) и время такта. Системы JIT устраняют простои и скопление материалов между операциями.