Yog'ochdan egilgan qismlarni qanday qilish kerak. Yog'ochni bükme texnologiyasi. Kimyoviy emdirishdan foydalanish

Shuningdek o'qing

Mebel yasashda siz kavisli qismlarsiz qilolmaysiz. Siz ularni ikki yo'l bilan olishingiz mumkin - arralash va bükme. Texnologik jihatdan, bug'lash, egilish va keyin uni to'liq tayyor bo'lgunga qadar ma'lum vaqt ushlab turishdan ko'ra, kavisli qismni kesib olish osonroq ko'rinadi. Ammo arralash bir qator salbiy oqibatlarga olib keladi.

Birinchidan, dumaloq arra bilan ishlaganda tolalarni kesish ehtimoli katta (bu texnologiyada qo'llaniladigan narsa). Elyaflarni kesish oqibati qismning kuchini va natijada butun mahsulotning kuchini yo'qotishi bo'ladi. Ikkinchidan, arralash texnologiyasi bükme texnologiyasidan ko'ra ko'proq material sarfini talab qiladi. Bu aniq va hech qanday izoh talab qilinmaydi. Uchinchidan, kesilgan qismlarning barcha kavisli yuzalarida uchi va yarim uchi kesilgan yuzalar mavjud. Bu ularni keyingi qayta ishlash va tugatish shartlariga sezilarli darajada ta'sir qiladi.

Bükme bu barcha kamchiliklardan qochish imkonini beradi. Albatta, egilish mavjudligini nazarda tutadi maxsus jihozlar va qurilmalar, lekin bu har doim ham mumkin emas. Biroq, uy ustaxonasida bükme ham mumkin. Xo'sh, bükme jarayonining texnologiyasi qanday?

Jarayon Bukilgan qismlarni ishlab chiqarish gidrotermik ishlov berish, blankalarni egish va bükmeden keyin quritishni o'z ichiga oladi.

Gidrotermik ishlov berish yog'ochning plastik xususiyatlarini yaxshilaydi. Plastisit deganda materialning ta'siri ostida buzilmasdan shaklini o'zgartirish qobiliyati tushuniladi tashqi kuchlar va kuchlarning harakati bartaraf etilgandan keyin uni saqlab qoling. Yog'och o'zining eng yaxshi plastik xususiyatlarini 25 - 30% namlikda va taxminan 100 ° S egilish vaqtida ishlov beriladigan qismning markazidagi haroratda oladi.

Yog'ochni gidrotermik ishlov berish to'yingan bug 'bilan qozonlarda bug'lash orqali amalga oshiriladi. past bosim 102 - 105 ° S haroratda 0,02 - 0,05 MPa.

Bug'lashning davomiyligi bug'langan ishlov beriladigan qismning markazida ma'lum bir haroratga erishish vaqti bilan aniqlanganligi sababli, bug'lash vaqti ishlov beriladigan qismning qalinligi oshishi bilan ortadi. Masalan, ishlov beriladigan qismning markazida 100 ° C haroratga erishish uchun qalinligi 25 mm bo'lgan ish qismini (dastlabki namlik 30% va boshlang'ich harorati 25 ° C) bug'lash uchun 1 soat talab qilinadi, qalinligi 35 mm - 1 soat 50 daqiqa.

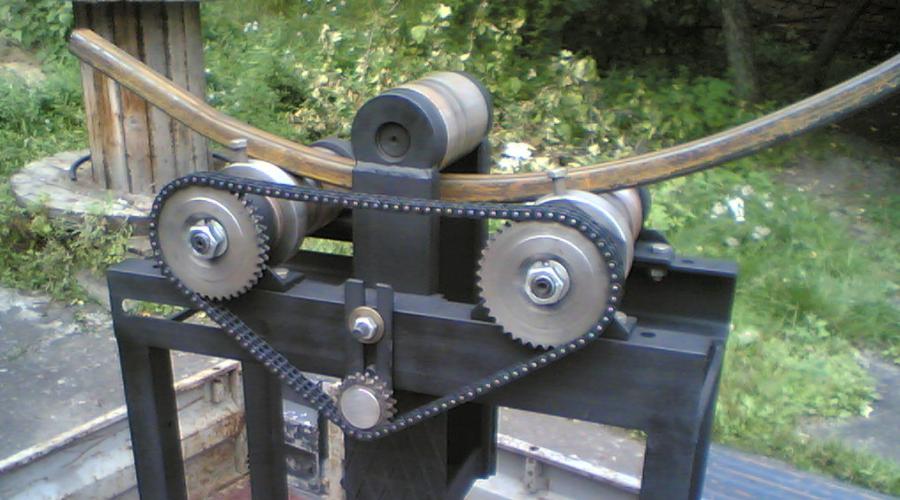

Bükme paytida ish qismi to'xtash joyi bo'lgan shinaga joylashtiriladi (1-rasm), keyin mexanik yoki gidravlik pressda ish qismi shina bilan birgalikda presslarda ma'lum bir konturga egiladi, qoida tariqasida, bir vaqtning o'zida bir nechta ish qismlari egiladi; . Bükme oxirida shinalarning uchlari galstuk bilan mahkamlanadi. Bukilgan ish qismlari shinalar bilan birga quritish uchun yuboriladi.

Ish qismlari 6 - 8 soat davomida quritiladi, quritish paytida ish qismlarining shakli barqarorlashadi. Quritgandan so'ng, ish qismlari shablonlardan va shinalardan ozod qilinadi va kamida 24 soat ushlab turilgandan so'ng, egilgan ish qismlarining o'lchamlarining asl nusxasidan og'ishi odatda ± 3 mm ni tashkil qiladi. Keyinchalik, ish qismlari qayta ishlanadi.

Egilgan ish qismlari uchun tozalangan shpon, karbamid-formaldegid qatronlari KF-BZH, KF-Zh, KF-MG, M-70 ishlatiladi, zarrachalar taxtalari P-1 va P-2. Ish qismining qalinligi 4 dan 30 mm gacha bo'lishi mumkin. Blankalar turli xil profillarga ega bo'lishi mumkin: burchak, yoy shaklidagi, sharsimon, U shaklidagi, trapezoidal va chuqurcha shaklidagi (2-rasmga qarang). Bunday blankalar bir vaqtning o'zida bukish va elim bilan qoplangan shpon varaqlarini yopishtirish orqali olinadi, ular paketlarga (3-rasm). Ushbu texnologiya turli xil me'moriy shakllardagi mahsulotlarni olish imkonini beradi. Bundan tashqari, egilgan qatlamli shpon qismlarini ishlab chiqarish kam yog'och sarfi va nisbatan kam mehnat sarfi tufayli iqtisodiy jihatdan maqsadga muvofiqdir.

Er uchastkalari qatlamlari elim bilan surtiladi, shablonga joylashtiriladi va joyiga bosiladi (4-rasm). Yelim to'liq o'rnatilgunga qadar matbuot ostida ta'sir qilgandan so'ng, yig'ish berilgan shaklini saqlab qoladi. Bent-yopishtiruvchi birliklar shpondan, qattiq yog'ochdan va ignabargli turlari, kontrplakdan qilingan. Egilgan qatlamli qoplamali elementlarda shpon qatlamlaridagi tolalar yo'nalishi o'zaro perpendikulyar yoki bir xil bo'lishi mumkin. Yog'och tolalari to'g'ri bo'lib qoladigan shponning egilishi don bo'ylab egilish deb ataladi va tolalar egilib, don bo'ylab egiladi.

Ish paytida (stul oyoqlari, shkaf mahsulotlari) katta yuklarni ko'taradigan egilgan qatlamli shpon birliklarini loyihalashda barcha qatlamlarda tolalar bo'ylab egilgan eng oqilona dizaynlar hisoblanadi. Bunday tugunlarning qattiqligi yog'och tolalarining o'zaro perpendikulyar yo'nalishlari bo'lgan tugunlarga qaraganda ancha yuqori. Qatlamlardagi shpon tolalarining o'zaro perpendikulyar yo'nalishi bilan qalinligi 10 mm gacha bo'lgan egilgan yopishtirilgan birliklar quriladi, ular ish paytida katta yuklarni ko'tarmaydilar (quti devorlari va boshqalar). Bunday holda, ular shakli o'zgarishiga kamroq moyil bo'ladi. Tashqi qatlam bunday tugunlar tolalarning lobar yo'nalishiga (tolalar bo'ylab egilish) ega bo'lishi kerak, chunki tolalar bo'ylab egilganda, egilish joylarida kichik lobar yoriqlar paydo bo'ladi, ular bundan mustasno. yaxshi tugatish mahsulotlar.

Qabul qilinadi (egilgan qatlamli shpon elementlarining egrilik radiusi quyidagi dizayn parametrlariga bog'liq: shpon qalinligi, paketdagi shpon qatlamlari soni, paket dizayni, ishlov beriladigan qismning egilish burchagi, qolip dizayni.

Uzunlamasına kesilgan egilgan profilli birliklarni ishlab chiqarishda, egilgan elementlarning qalinligining yog'och turiga va egilgan qismining qalinligiga bog'liqligini hisobga olish kerak.

Jadvallarda kesilgandan keyin qolgan elementlar ekstremal, qolganlari esa oraliq deb ataladi. Minimal masofa olinishi mumkin bo'lgan kesmalar orasidagi masofa taxminan 1,5 mm.

Plitaning egilish radiusi oshishi bilan kesmalar orasidagi masofa kamayadi (5-rasm). Kesishning kengligi plitaning egilish radiusiga va kesmalar soniga bog'liq. Dumaloq tugunlarni olish uchun, qoplama va silliqlashdan so'ng, egilish joyida plitada truba tanlang. Yiv to'rtburchaklar yoki kaptarlar shaklida bo'lishi mumkin. Qolgan kontrplak jumperining qalinligi (yivning pastki qismi) qalinligiga teng bo'lishi kerak qaragan kontrplak 1-1,5 mm ruxsat bilan. To'rtburchaklar truba ichiga yumaloq blok yopishtiriladi va kaptar trubasiga shpon tasmasi kiritiladi. Keyin plastinka egilib, elim o'rnatilguncha shablonda ushlab turiladi. Bilan burchakka katta kuch berish uchun ichida Siz yog'och kvadrat qo'yishingiz mumkin.

Egri chiziq yaratish zarurati tug'ilsa yog'och element, keyin katta ehtimol bilan siz bir qator qiyinchiliklarga duch kelasiz. Kerakli komponentni kavisli shaklda kesish osonroq ko'rinishi mumkin, ammo bu holda yog'och tolalari kesilib, qismning kuchini zaiflashtiradi. Bundan tashqari, bajarilish materialning juda katta chiqindilariga olib keladi.

Uyda egilgan taxtalarda ishlarni bajarish bosqichlari:

| Tayyorgarlik. Tanlov mos xilma-xillik daraxtlar va tanishish umumiy tamoyillar u bilan ishlash. | |

|

Yog'ochni bükme variantlari. Bug 'qutisida isitish, kimyoviy emdirish, delaminatsiya, kesish. |

Yog'och - bu lignin bilan bog'langan tsellyuloza tolalari. Elyaflarning to'g'ri joylashishi yog'och materialning moslashuvchanligiga ta'sir qiladi.

Maslahat: ishonchli va bardoshli yog'och material turli xil mahsulotlarni yaratish uchun faqat yog'och yaxshi quritilgan taqdirda erishish mumkin. Biroq, shakldagi o'zgarish quruqdir yog'och bo'sh- juda murakkab jarayon, chunki quruq yog'och osongina sinishi mumkin.

Yog'ochni egish texnologiyasini, shu jumladan uning shaklini o'zgartirishga imkon beradigan yog'ochning asosiy jismoniy xususiyatlarini o'rganib chiqqandan so'ng, bukishni amalga oshirish juda mumkin. yog'och material uyda.

Yog'och bilan ishlashning xususiyatlari

Yog'och materialning egilishi uning deformatsiyasi, cho'zilishi bilan birga keladi tashqi qatlamlar va ichki bo'lganlarni siqish. Shunday bo'ladiki, kuchlanish kuchi tashqi tolalarning yorilishiga olib keladi. Buni oldindan gidrotermik davolash orqali oldini olish mumkin.

Siz laminatlangan yog'och va qattiq yog'ochdan yasalgan yog'och bo'shliqlarini bükishingiz mumkin. Bundan tashqari, kerakli shaklni berish uchun tozalangan va dilimlenmiş shpon ishlatiladi. Eng plastik qattiq yog'ochdir. Bularga olxa, qayin, shox, kul, chinor, eman, jo'ka, terak va alder kiradi. Yelimlangan egilgan blankalar eng yaxshi qayin qoplamasidan tayyorlanadi. Shuni ta'kidlash kerakki, bunday blankalarning umumiy hajmida taxminan 60% qayin qoplamasiga to'g'ri keladi.

Ishlab chiqarish texnologiyasiga ko'ra egilgan yog'och, ish qismini bug'lashda uning siqilish qobiliyati sezilarli darajada oshadi, ya'ni uchdan biriga, cho'zish qobiliyati esa bir necha foizga oshadi. Shuning uchun siz 2 sm dan qalinroq yog'ochni egish haqida o'ylay olmaysiz.

Uyda taxtani qanday egish kerak: bug 'qutisida isitish

Avval siz o'zingiz qilishingiz mumkin bo'lgan bug 'qutisini tayyorlashingiz kerak. Uning asosiy vazifa- egilishi kerak bo'lgan daraxtni ushlab turing. Unda bug 'chiqishi uchun teshik bo'lishi kerak. Aks holda, bosim ostida portlash sodir bo'lishi mumkin.

Bu teshik qutining pastki qismida bo'lishi kerak. Bunga qo'shimcha ravishda, qutida olinadigan qopqoq bo'lishi kerak, u orqali egilgan yog'och kerakli shaklni olgandan keyin olib tashlanishi mumkin. Egilgan yog'och ish qismini kerakli shaklda ushlab turish uchun maxsus qisqichlardan foydalanish kerak. Siz ularni o'zingiz yog'ochdan yasashingiz yoki apparat do'konida sotib olishingiz mumkin.

Yog'ochdan bir nechta dumaloq qoldiqlar tayyorlanadi. Ularda teshiklar burg'ulash, markazdan siljish. Shundan so'ng, siz murvatlarni ular orqali itarib qo'yishingiz kerak, so'ngra ularni mahkam bosish uchun yon tomonlardan boshqasini burg'ulashingiz kerak. Bunday oddiy hunarmandchilik qisqichlar bo'lib xizmat qilishi mumkin.

Endi siz yog'ochni bug'lashni boshlashingiz mumkin. Buni amalga oshirish uchun siz yog'och qismini bug 'qutisiga yopishingiz va issiqlik manbai haqida g'amxo'rlik qilishingiz kerak. Har 2,5 sm qalinlikdagi mahsulot uchun bug'da pishirish vaqti taxminan bir soatni tashkil qiladi. Muddati tugagandan so'ng, daraxtni qutidan olib tashlash va uni egish orqali kerakli shaklni berish kerak. Jarayon juda tez amalga oshirilishi kerak va egilishning o'zi yumshoq va ehtiyotkor bo'lishi kerak.

Maslahat: turli darajadagi elastiklik tufayli ba'zi yog'och turlari boshqalarga qaraganda osonroq egiladi. Turli xil usullar har xil miqdordagi kuch qo'llashni talab qiladi.

Istalgan natijaga erishilgandan so'ng, egilgan ish qismini bu holatda mahkamlash kerak. Daraxtni mahkamlash uning yangi shaklini shakllantirish jarayonida mumkin, buning natijasida jarayonni boshqarish ancha osonlashadi.Kimyoviy emdirish yordamida uyda taxtani qanday egish kerak

Yog'ochning chidamliligi uchun lignin mas'ul bo'lganligi sababli, uning tolalar bilan aloqalari uzilishi kerak. Bunga erishish mumkin kimyoviy jihatdan, va buni uyda qilish juda mumkin. Bunday maqsadlar uchun ammiak eng mos keladi. Ish qismi 25% suvli ammiak eritmasiga namlanadi, bu uning elastikligini sezilarli darajada oshiradi. Bu bosim ostida har qanday relyef shakllarini egish, burish yoki siqib chiqarish imkonini beradi.

Maslahat: Iltimos, ammiak xavfli ekanligini unutmang! Shuning uchun, u bilan ishlashda siz barcha xavfsizlik qoidalariga qat'iy rioya qilishingiz kerak. Yog'ochni namlash yaxshi gazlangan joyda joylashgan mahkam yopiq idishda amalga oshirilishi kerak.

Yog'och ammiak eritmasida qancha uzoq vaqt namlangan bo'lsa, keyinchalik plastik bo'ladi. Ish qismini ho'llash va uning yangi shaklini hosil qilgandan so'ng, uni xuddi shunday kavisli shaklda qoldirishingiz kerak. Bu nafaqat shaklni tuzatish, balki ammiakni bug'lash uchun ham kerak. Shu bilan birga, egilgan yog'och shamollatiladigan joyda qoldirilishi kerak. Qizig'i shundaki, ammiak bug'langanda, yog'och tolalari avvalgidek kuchga ega bo'lib, ishlov beriladigan qismning shaklini saqlab qolish imkonini beradi!

Uyda taxtani qanday egish kerak: qatlamlash usuli

Birinchidan, yog'ochni yig'ib olish kerak, bu esa keyinchalik egilishga duchor bo'ladi. Plitalar kerakli qismning uzunligidan bir oz uzunroq bo'lishi juda muhimdir. Bu egilish lamellarni yumshatishi bilan izohlanadi. Kesishni boshlashdan oldin siz qalam bilan diagonal tekis chiziq chizishingiz kerak bo'ladi. Buni ishlov beriladigan qismning pastki tomoni bo'ylab bajarish kerak, bu esa lamellarni siljitgandan keyin ularning ketma-ketligini saqlashga imkon beradi.

Plitalarni o'ng tomoni bilan emas, balki tekis qatlamli qirrasi bilan kesish kerak. Shu tarzda ularni birlashtirish mumkin eng kichik o'zgarish. Qolipga mantar qatlami qo'llaniladi, bu arra shaklida notekislikni oldini olishga yordam beradi va yanada tekisroq egilish imkonini beradi. Bundan tashqari, mantar delaminatsiyani shaklda saqlaydi. Shundan so'ng, rulon bilan lamellardan birining yuqori tomoniga elim qo'llaniladi.

Ikki qismdan iborat karbamid-formaldegid elimidan foydalanish yaxshidir. U bor yuqori daraja debriyaj, lekin quritish uchun uzoq vaqt kerak bo'ladi.

Siz ham foydalanishingiz mumkin epoksi qatroni, lekin bunday kompozitsiya juda qimmatga tushadi va hamma ham bunga qodir emas. Standart variant Bu holda yog'och elim ishlamaydi. Tez quriydigan bo'lsa-da, u juda yumshoq, bu holda bu qabul qilinmaydi.

Bentwood mahsuloti imkon qadar tezroq qolipga joylashtirilishi kerak. Shunday qilib, yana biri elim bilan qoplangan lamel ustiga qo'yiladi. Jarayon egilgan ish qismini qabul qilmaguncha takrorlanishi kerak kerakli qalinlik. Plitalar bir-biriga mahkamlanadi. Keyin butunlay quruq elim, siz uni kerakli uzunlikka qisqartirishingiz kerak.

Uyda taxtani qanday egish kerak: kesish

Tayyorlangan yog'och qismini arralash kerak. Kesishlar ishlov beriladigan qismning qalinligining 2/3 qismida hisoblanadi. Ular egilishning ichki qismida joylashgan bo'lishi kerak. Siz juda ehtiyot bo'lishingiz kerak, chunki qo'pol kesmalar nafaqat daraxtni deformatsiyalashi, balki uni butunlay buzishi mumkin.

Maslahat: Kesishda muvaffaqiyat kaliti kesmalar orasidagi masofani iloji boricha bir tekisda saqlashdir. Ideal variant 1,25 sm.

Kesish yog'ochning donasi bo'ylab amalga oshiriladi. Keyin ish qismining chetlarini siqib qo'yishingiz kerak, bu sizga hosil bo'lgan bo'shliqlarni bir butunga ulash imkonini beradi. Bu ish oxirida egilgan shakl. Shundan so'ng u tuzatiladi.

Ko'pgina hollarda, tashqi tomoni shpon bilan, kamroq laminat bilan ishlov beriladi. Ushbu harakat egilishni tuzatishga va ishlab chiqarish jarayonida yuzaga kelgan deyarli har qanday nuqsonlarni yashirishga imkon beradi. Egilgan yog'ochdagi bo'shliqlar juda oddiy yashiringan - buning uchun talaş va elim aralashtiriladi, shundan so'ng bo'shliqlar aralashma bilan to'ldiriladi.

Bükme variantidan qat'i nazar, ishlov beriladigan qism qolipdan chiqarilgandan so'ng, egilish biroz bo'shashadi. Buni hisobga olgan holda, keyinchalik bu ta'sirni qoplash uchun uni biroz kattaroq qilish kerak. Bükme paytida arralash usuli qo'llaniladi metall burchak yoki qutining qismlari.

Shunday qilib, ushbu tavsiyalardan foydalanib, hech qanday muammosiz o'z qo'llaringiz bilan daraxtni egishingiz mumkin.Qurilish jarayonida to'satdan ba'zi maxsus yoki original tasvirlar yoki tasvirlar kerak bo'lsa, yog'och qismlarning barcha mustahkamligi va chidamliligiga qaramay, osongina va oddiygina egilishi mumkin. dumaloq shakl. Daraxt to'g'ri ishlov berish shakli osongina o'zgartirilishi mumkin va siz ushbu protsedurani o'zingiz qilishingiz mumkin o'zimizda mutaxassislar yordamiga murojaat qilmasdan.

Ish turlari

Yog'ochni kerakli shaklga egishning ikkita asosiy usuli mavjud, ulardan biri sovuq, ikkinchisi issiq. Nomidan ko'rinib turibdiki, usullar faqat samaradorlik nuqtai nazaridan issiq haroratdan foydalanishda farqlanadi, bu usullarning ikkalasi ham aynan bir xil, adolatli; issiq yo'l daraxtni tuzatish ancha tezroq. Har bir usul uchun sizga elim, pva yoki devor qog'ozi kerak bo'ladi, qo'lingizda bo'lgan narsaga qarab, maxsus narsa sotib olishingiz shart emas. Va metall qismlar yordamida siz daraxtni ushlab turadigan turdagi press yoki ramka yaratishingiz mumkin kerakli shaklda. Nurni egish uchun siz yog'och nam bo'lishidan qo'rqmasdan, uni elim bilan yaxshilab va yaxshilab yog'lashingiz kerak. Aslida, ta'sir ostida yopishtiruvchi eritma hammasi ortiqcha namlik daraxtni tark etadi va u yanada mustahkam va kuchli bo'ladi,  bu juda muhim. Yog'ochni elim bilan yog'langandan so'ng, uni kerakli shakldagi asboblar yordamida mahkamlash kerak va sovuq ish jarayoni bo'lsa, quritish uchun mahkam qoldirilishi kerak. Agar siz issiqni tanlasangiz, yog'ochni odatdagi plyonka bilan yoping, shunda u tezroq quriydi va barcha namlik bug'lanadi.

bu juda muhim. Yog'ochni elim bilan yog'langandan so'ng, uni kerakli shakldagi asboblar yordamida mahkamlash kerak va sovuq ish jarayoni bo'lsa, quritish uchun mahkam qoldirilishi kerak. Agar siz issiqni tanlasangiz, yog'ochni odatdagi plyonka bilan yoping, shunda u tezroq quriydi va barcha namlik bug'lanadi.

Chidamlilik

Qaysi usul tanlangan bo'lsa, ikkalasi ham samarali va bir xil ishlaydi. Nur butunlay o'z ichiga o'rnatiladi yangi shakl, va endi eskisiga qaytmaydi. Siz ho'l nurni iloji boricha elim bilan egishingiz mumkin, chunki u buzilib ketishidan qo'rqmasdan. Va natijada siz asl nusxani olasiz va chiroyli narsa yanada ko'proq yaratish uchun ichki yoki batafsil jozibali interyer uy yoki uning jabhasi. Yelim bilan egilgan nurni chidamlilik uchun hech narsa bilan ishlov berishning hojati yo'q, bu juda qulay. Namlik yopishqoq eritma orqali o'tmaydi va hasharotlar ko'proq elim o'z ichiga olgan yog'ochga hujum qilmaydi. Shuning uchun, agar siz zudlik bilan yog'och nurni egishingiz kerak bo'lsa, bu usul eng maqbul va amaliydir.

Yog'ochni qayta ishlash sanoatida katta miqdorda kavisli qismlarni ishlab chiqarish. Egri qismlarni ishlab chiqarish ikki usulda amalga oshiriladi: taxtalardan yoki plitalardan kesish Va bükme tekis barlar (qattiq egilgan qismlar) yoki bir vaqtning o'zida yopishtirish bilan yog'och qatlamlari (egilgan yopishtirilgan qismlar).

Yog'ochni bukishning texnologik jarayoni. Qattiq yog'och barlarni bükme texnologik jarayoni quyidagi operatsiyalarni o'z ichiga oladi: bükme uchun material sotib olish, gidrotermik ishlov berish, bükme va quritish.

Bükme uchun material tayyorlash. Bükme uchun blankalar dan olinadi kesilmagan taxtalar ularni kesish orqali dumaloq arralar. Bükme uchun blankalarga quyidagi talablar qo'llaniladi.

O'zaro faoliyat qatlam 10 ° dan oshmasligi kerak. An'anaviy bükme usullari bilan ish qismlarida tugunlarga mutlaqo yo'l qo'yilmaydi. Bir vaqtning o'zida bosilgan ish qismlarida tugunlarga katta chegaralarda ruxsat beriladi, bu ish qismlarining hosildorligini keskin oshiradi. Ish qismlari qismlarga keyingi ishlov berish uchun ruxsatnomalarni hisobga olgan holda kesilishi kerak. Bir vaqtning o'zida bosish bilan bükme paytida, ishlov berish uchun ruxsatdan tashqari, yog'ochni tolalar bo'ylab bosish uchun ruxsatnoma va ishlov beriladigan qismning uzunligi bo'ylab ko'paytirilishi kerak. Bükme uchun blankalarning hosildorligini oshirish uchun, dastlabki belgilardan keyin taxtalarni kesish tavsiya etiladi.

Kichik korxonalarda bloklarni ajratish yo'li bilan bükme uchun blankalarni olish usuli saqlanib qolgan. Bo'lingan ignabargli qatlamda o'zaro faoliyat qatlam yo'q, shuning uchun egilganida u rad etishning kamroq foizini hosil qiladi. Biroq, bu usul juda ko'p mehnat talab qiladi, chunki u qo'lda bajariladi va arralashdan ko'ra tizmadan 20-25% past hosil beradi.

Qismlar uchun bo'shliqlarni kesish (yoki bo'lish) dan keyin dumaloq qism torna-nusxa ko'chirish yoki dumaloq shtrixli dastgohlarda va qismlar uchun blankalarda qayta ishlanadi to'rtburchaklar kesim- uzunlamasına frezalash dastgohlarida. Bundan tashqari, siz tekislanmagan ish qismlarini egishingiz mumkin, ammo bu holda taxtalar toza va aniq kesish imkonini beruvchi planirovka arralari bilan kesiladi.

Gidrotermik davolash. Yog'ochning plastikligini oshirish uchun egilishdan oldin yog'ochga gidrotermik ishlov berish amalga oshiriladi. Yog'ochning optimal plastisiyasiga u nam holatda qizdirilganda erishiladi. Bu qizdirilganda hujayralarni tashkil etuvchi moddalarning bir qismi kolloid holatga o'tishi bilan izohlanadi.

Natijada, hujayralar va butun yog'ochni deformatsiya qilish qobiliyati ortadi. Deformatsiyalangan (egilgan) yog'ochni quritganda, kolloid moddalar qattiqlashadi va ishlov beriladigan qismga berilgan shaklni saqlab qoladi.

Yog'ochni egilishdan oldin gidrotermik ishlov berish qaynatish orqali amalga oshiriladi issiq suv yoki bug'lash. Qaynatish uchun yog'och qozonlardan foydalaning yoki metall vannalar va tanklar. Vanna va qozonlardagi suv bug 'bilan isitiladi.

Suv harorati 90-95 ° S darajasida saqlanadi, uni qaynatishga keltirmaydi. Qaynatish davomiyligi dastlabki namlik, o'lcham va yog'och turiga bog'liq.

Qaynatganda, butun ish qismi bo'ylab bir xil harorat va namlikni olish qiyin, tashqi qatlamlar suv bilan to'yingan bo'ladi; Shuning uchun issiq suvda qaynatish faqat bug'lash texnik jihatdan qiyin bo'lgan hollarda qo'llaniladi.

Ko'pchilik keng qo'llanilishi Ishlab chiqarishda yog'och to'yingan bug 'atmosferasida bug'langan. Bug'lash yog'ochni kerakli haroratga (70-80 ° S) qizdirish, yog'ochning namligini tartibga solish va uni har doim bükme uchun optimalga yaqin olish imkonini beradi, ya'ni. taxminan 25-30%.

Bug'lash uchun to'yingan past bosimli bug' (0,02-0,05 MPa) ishlatiladi, bu 102-105 ° S haroratga to'g'ri keladi. Yog'ochni bug'lash germetik muhrlangan metall tamburli qozonlarda yoki beton kameralarda amalga oshiriladi. Qozonxonalar va kameralarning quvvati kichik, 30-40 dona miqdorida barlarni yotqizish uchun mo'ljallangan.

Qozonxonalar har bir bükme mashinasida joylashgan bo'lib, bir-biriga bug 'liniyasi orqali batareyaga ulangan. Qozon va kameralardagi panjaralar bug 'bilan yaxshiroq yuvish uchun qistirmalarga joylashtiriladi.

Bug'lashning davomiyligi yog'ochning dastlabki namligi va haroratiga, barlarning o'lchamiga va qozondagi bug' bosimiga bog'liq. Bug'lash vaqti maxsus sxema bo'yicha aniqlanadi. Misol uchun, qalinligi 40 mm bo'lgan ish qismlari uchun dastlabki namlik 30% va bug'lash qozonidagi bug' bosimi 0,03-0,05 MPa bo'lsa, bug'lashning davomiyligi 12-13 minut, qalinligi 80 mm bo'lgan ish qismlari uchun. - 65 daqiqa.

Kontrplak, kichik egrilik radiuslariga egilganida, gidrotermik ishlov berishga ham duchor bo'lishi mumkin. Sintetik elimlar bilan yopishtirilgan fanera qaynatiladi, lekin kazein yoki albumin elim bilan yopishtirilgan fanera faqat bug'lanadi.

Bug'lash qozonidan yoki pishirish idishidan olib tashlangan ish qismlari darhol egilishi kerak. Bükme paytida eng katta stressni boshdan kechiradigan yog'ochning tashqi qatlamlari sovib ketmasligi kerak.

Yog'ochni egish va jihozlash. Yog'ochni bükme mashinalari ikki turga bo'linadi: sovuq Va issiq shakllari.

Birinchi turdagi mashinalar (4.13-rasm) yopiq pastadirda bükme uchun ishlatiladi. Barlar olinadigan, isitilmaydigan aylanadigan shablon atrofida egiladi 6. Shinalar bilan shablon 2 vertikal milga 8 qo'yiladi , qaysi berilgan aylanish harakati elektr motoridan vites qutisi 7 orqali.

Shinaning bo'sh uchi vagonga o'rnatiladi 4, yo'riqnomalar bo'ylab sirpanish 3. Bar 5 shablon orasiga qo'yilgan 6 va shina 2 va harakatlanuvchi to'xtash bilan mustahkamlangan. Keyin elektr motori yoqiladi va mil aylanadi 8 unga qo'yilgan shablon bilan va blok shina bilan birga egiladi.

Burilish joyida blokni shablonga mahkam bosadigan rolik mavjud. Shinaning orqa uchi shablonga qavs bilan mahkamlangan. Shtrixli va shinali shablon mashinadan chiqariladi va quritishga yuboriladi va mashinaga yangi shablon qo'yiladi va operatsiya takrorlanadi.

Guruch. 4.13.

7 - bosimli rolik; 2 - shina; 3 - hidoyat; 4 - blok; 5 - ish qismi;

b - shablon; 7 - vites qutisi; 8 - mil

Guruch. 4.14.

7 - kanca; 2 - shablon; 3 - ta'kidlash; 4 - shinalar; 5 - bo'sh

Issiq shakllar bilan bükme mashinalari bükme-quritish mashinalari deb ataladi, ular ikki tomonlama yoki bir tomonlama isitish bilan bo'lishi mumkin; Ikki tomonlama isitiladigan mashinalar isitiladigan profilli shablon plitalari bo'lgan gidravlik yoki pnevmatik press bo'lib, ular o'rtasida egilgan panjaralar mahkamlanadi. Bu mashinalarda baralar shakli to'liq o'rnatilguncha va ishlov beriladigan qismlar quritilguncha qisqichli holatda saqlanadi.

Bir tomonlama isitiladigan mashinalarda (4.14-rasm) ish qismlari 5 issiq shablon orasiga joylashtiriladi. 2, isitiladigan bug 'va shina 4 va to'xtash joyi bilan mustahkamlanadi 3. Egri bo'shliqlar 5 shinalar bilan birgalikda maxsus ilgaklar / bilan shablonga mahkamlanadi. Ish qismlari ularga berilgan shakl o'rnatilguncha mashinada qoladi.

Bunga yog'ochni taxminan 15% namlikka quritish orqali erishiladi, bu 90-180 daqiqa davom etadi. Bükme-quritish dastgohlarining mahsuldorligini oshirish uchun ishlov beriladigan qismlarni 20% namlikgacha egilishdan oldin quritish, namlik 12-15% ga etguncha ularni mashinada saqlash va dastgohdan chiqarilgan ish qismlarini oxirgi quritish tavsiya etiladi. quritish kameralarida ishlab chiqarish namligi.

Kontrplakning egilishi ikki qismdan iborat shablonlarda amalga oshiriladi: matritsa va zımba, ular orasida kontrplak yotqizilgan va egilgan. Bunday holda, ular qo'llaniladi maxsus qurilmalar, vintlardek, pnevmatik va gidravlik presslar.

Bir vaqtning o'zida bosish bilan egilish, yog'ochning tirqish bilan jihozlangan shablon atrofida egilishi va egilish jarayonida bo'lishidan iborat. tashqarida ish qismi bosish tsilindrni yordamida shina orqali shablonga bosiladi.

Ish qismi o'ralgan. Ish qismining qalinligi pasayadi, ishlov beriladigan qismning botiq tomonidagi yog'och qatlamlari shablon tirqishining bosilishi tufayli to'lqinsimon shaklga ega bo'ladi va tashqi qatlamlar siqiladi. Bu yog'ochdagi konkav qatlamlarining siqilish qarshiligini va tashqi tomondan kuchlanish kuchini oshirishga yordam beradi.

Bir vaqtning o'zida bosish bilan bükme yog'ochning egilish qobiliyatini sezilarli darajada yaxshilaydi va ishlov beriladigan qismning tashqi tomonida joylashgan katta tugunlar bilan yog'ochni egish imkonini beradi. U ignabargli va yumshoq qattiq yog'ochni egish uchun ishlatiladi.

Bükmeden keyin blankalarni quritish. Egri ish qismlari quritish kameralarida operatsion namlik darajasiga qadar quritiladi va ish qismlari ularni qoplaydigan shablonlar va shinalar bilan birga kameraga joylashtiriladi. Quritish kameralarining dizayni yog'ochni quritish uchun ishlatiladiganlarga o'xshaydi.

Quritilgan ish qismlari kameralardan tushiriladi va sovutish bo'linmasiga yuboriladi, ular tekislash uchun kamida 48 soat davomida saqlanadi. ichki stresslar. Shundan keyingina ish qismlari shablon va shinalardan tozalanadi va ishlov berish sexiga yuboriladi.

Mashinalarda egilgan ish qismlarini mexanik ishlov berish ketma-ketligi va tamoyillari, ya'ni. Ularga yakuniy o'lchamlarni va toza sirtni berish to'g'ri ish qismlarini qayta ishlashdan tubdan farq qilmaydi.

Bukilgan yopishtirilgan qismlarni ishlab chiqarish. Bükülmüş yopishtirilgan qismlarni olish uchun yog'ochni egilishdan oldin gidrotermik ishlov berish va bükmeden keyin quritish talab qilinmaydi. Bent-yopishqoq qismlar tozalangan shpon yoki kontrplakdan tayyorlanadi. Egilgan yelimlangan qismlarni ishlab chiqarishning texnologik jarayoni xom ashyoni (shpon, kontrplak yoki yupqa taxta) tayyorlash, yopishtirilgan sirtlarga yopishtiruvchi eritma qo'llash, ish qismlarini yopishtirishdan iborat. bir vaqtning o'zida egilish qoliplarda yoki shablonlarda va namlik va stressni tenglashtirish uchun bosishdan keyin ushlab turadigan qismlarda.

Yelimlash bloklarda yoki bloklarda amalga oshiriladi alohida qismlar. Bosish ichida amalga oshiriladi gidravlik presslar qoliplar yoki shablonlar bilan. Bosilgan paketni isitishning uchta turidan biri ishlatiladi: elektr kontakti, bug 'yoki yuqori chastotali oqimlar (HFC). HDTV isitish eng progressiv hisoblanadi. Bu usul kamroq bosish vaqtini talab qiladi va harorat sumkaning kesimi bo'ylab bir tekis taqsimlanadi.

Yuqori konsentratsiyali karbamid qatronlariga asoslangan yopishtiruvchi moddalar va tezlikni oshirdi davolash. Yoyiladigan sirtning 1 m2 uchun bunday yopishtiruvchi moddalarning iste'moli 110-120 g.

Agar siz xonani yog'och bilan bezashga qaror qilsangiz yoki yaratishni boshlasangiz chiroyli mebel V klassik uslub- keyin siz kavisli qismlarni yasashingiz kerak bo'ladi. Yaxshiyamki, yog'och noyob moddadir, chunki u imkon beradi tajribali ustaga shakl bilan bir oz o'ynang. Bu ko'rinadigan darajada qiyin emas, lekin biz xohlaganchalik oson emas.

Ilgari, saytda allaqachon kontrplakni egish bo'yicha nashr mavjud edi. Ushbu maqolada biz qattiq taxta va yog'ochni bükme tamoyillarini tushunamiz va bu ishlab chiqarishda qanday amalga oshirilganligini bilib olamiz. Biz ham beramiz foydali maslahatlar uy hunarmandiga foydali bo'ladigan professionallardan.

Nima uchun egilish arralashdan yaxshiroqdir

Egri chiziqli yog'och qism ikki usul bilan olinishi mumkin: tekis ish qismini egish yoki kerakli fazoviy shaklni kesish. "Arralash" deb ataladigan usul o'zining soddaligi bilan foydalanuvchilarni o'ziga tortadi. Qismlar va tuzilmalarni bunday ishlab chiqarish uchun siz murakkab qurilmalardan foydalanishingiz shart emas, ko'p vaqt va kuch sarflashingiz shart emas. Biroq, egri chiziqni kesish uchun yog'och mahsulot, siz juda katta bo'lgan ish qismini ishlatishingiz kerak va juda ko'p qimmatli materiallar chiqindi sifatida qaytarib bo'lmaydigan darajada yo'qoladi.

Ammo asosiy muammo - bu hosil bo'lgan qismlarning ishlash xususiyatlari. Oddiy qirrali yog'ochdan kavisli qismni kesishda yog'och tolalari o'z yo'nalishini o'zgartirmaydi.

Natijada, tasavvurlar radius zonasiga tushadi, bu nafaqat yomonlashadi ko'rinish, lekin ayni paytda mahsulotni keyingi tugatishni sezilarli darajada murakkablashtiradi, masalan, uni frezalash yoki nozik silliqlash. Bunga qo'shimcha ravishda, mexanik stressga eng zaif bo'lgan yumaloq joylarda tolalar qism bo'ylab o'tadi, bu esa qismni bu joyda sindirishga moyil qiladi.

Holbuki, bükme paytida, odatda, qarama-qarshi rasm, yog'och faqat kuchliroq bo'lganda kuzatiladi. Chetlarda egri nur yoki taxtalar "oxirgi" tolalar kesimlari bilan chiqmaydi, shuning uchun keyinchalik bunday ish qismlari barcha standart operatsiyalardan foydalangan holda cheklovlarsiz qayta ishlanishi mumkin.

Yog'och egilganida nima sodir bo'ladi?

Bükme texnologiyasi yog'ochning yaxlitligini saqlab qolgan holda, kuch ta'sirida shaklini ma'lum chegaralarda o'zgartirishi va mexanik ta'sirni olib tashlaganidan keyin uni saqlab qolish qobiliyatiga asoslanadi. Biroq, buni hammamiz bilamiz tayyorgarlik tadbirlari yog'och elastik - ya'ni asl holatiga qaytadi. Va agar qo'llaniladigan kuchlar juda katta bo'lsa, unda nur yoki taxta shunchaki buziladi.

Yog'och ish qismining qatlamlari egilgan holda bir xil ishlamaydi. Radiusdan tashqarida material cho'ziladi, uning ichida siqiladi va massivning o'rtasida tolalar deyarli sezilarli yuklarni boshdan kechirmaydi va ish qismiga ta'sir qiluvchi kuchlarga ozgina qarshilik ko'rsatadi (bu ichki qatlam "neytral" deb ataladi) . Kritik deformatsiyalar bilan tashqi radiusdagi tolalar sinadi va ichki radiusda odatda "burmalar" hosil bo'ladi, bu yumshoq yog'ochni egishda juda keng tarqalgan nuqsondir. Plastmassa qattiq yoki yumshoq yog'och tolalari 20 foizga yoki undan ko'proq qisqarishi mumkin, tortishish chegarasi esa taxminan bir foizdan bir yarim foizgacha.

Ya'ni, ko'proq egilish (buzilishsiz) imkoniyatini aniqlash muhim ko'rsatkich cho'zilgan qatlamning nisbiy cho'zilishi chegarasi bo'ladi. Bu to'g'ridan-to'g'ri qismning qalinligiga bog'liq va olinishi kerak bo'lgan radiusni aniqlaydi. Ish qismi qalinroq va radius qanchalik kichik bo'lsa, tolalar bo'ylab nisbiy cho'zilish shunchalik katta bo'ladi. haqida ma'lumotlarga ega bo'lish jismoniy xususiyatlar mashhur yog'och turlari, ularning har biri qismlarning qalinligi va radiusining maksimal mumkin bo'lgan nisbatini shakllantirishi mumkin. Raqamlarda u quyidagicha ko'rinadi:

Chelik novda yordamida bükme

Shinadan foydalanmasdan egilish

Bu ma'lumotlar shundan dalolat beradi yumshoq yog'och, zich qattiq daraxtlar bilan solishtirganda, erkin egilish uchun kamroq moslashgan. Agressiv radiuslarda yog'och bilan ishlash uchun estrodiol usullardan foydalanish kerak dastlabki tayyorgarlik ehtiyot qismlar va mexanik himoya.

Bükme paytida yog'ochni yo'q qilishning oldini olishning samarali usuli sifatida shinalar

Asosiy muammo tashqi radius tomonida tolaning sinishi bo'lganligi sababli, ishlov beriladigan qismning bu yuzasi qandaydir tarzda barqarorlashtirilishi kerak. Eng keng tarqalgan usullardan biri ustki shpildan foydalanishdir. Shinalar qalinligi yarim millimetrdan ikki millimetrgacha bo'lgan po'lat chiziq bo'lib, u tashqi radius bo'ylab nur yoki taxtani qoplaydi va yog'och bilan birga shablonga egiladi. Elastik tasma cho'zilganida energiyaning bir qismini o'zlashtiradi va shu bilan birga ish qismining uzunligi bo'ylab halokatli yukni qayta taqsimlaydi. Ushbu yondashuv tufayli namlash va isitish bilan birgalikda ruxsat etilgan bükme radiusi sezilarli darajada kamayadi.

Bükme moslamalari va mashinalarida po'lat panjaralardan foydalanish bilan parallel ravishda yog'ochni mexanik siqishga erishiladi. Bu tashqi bükme radiusi bo'ylab ishlov beriladigan qismga bosadigan bosish rulosi yordamida amalga oshiriladi. Bundan tashqari, bunday qurilmadagi shablon shakli ko'pincha ishlov beriladigan qismning harakatiga yo'naltirilgan 3 mm tishlar bilan jihozlangan (taxminan 0,5 sm qadamda).

Shablonning qirrali yuzasining maqsadi ishlov beriladigan qismning sirpanishini oldini olish, tolalarning o'zaro siljishini oldini olishdir. qattiq yog'och, shuningdek, qismning konkav radiusida kichik tushkun gofrirovka hosil qiling (tolalar qator ichida bosiladi, shuning uchun burmalar bilan bog'liq muammolar hal qilinadi).

Shina bilan bosish sizga imkon beradi minimal foiz ignabargli va yumshoq bargli yog'ochdan yasalgan egilgan barlarni va taxtalarni rad eting. E'tibor bering, nisbatan qattiq yog'ochdan yasalgan qismlar presslash bilan egilganda taxminan o'ndan o'n ikki foizga yupqalashadi, qarag'ay va archa blankalari esa 20-30 foizga yupqalashadi. Lekin uchun ijobiy tomonlari bu usul kuch xususiyatlarining sezilarli darajada oshishi bilan bog'liq bo'lishi kerak tayyor mahsulot, shuningdek, yog'och blankalarida nuqsonlar mavjudligi uchun talablarning sezilarli darajada kamayishi.

Yog'ochning plastikligini qanday yaxshilash mumkin

Oddiy holatda, yog'och elastiklik, sezilarli fazoviy qat'iylik va siqilishga qarshilikka ega. Yog'och bu qimmatli xususiyatlarni o'simliklarga barqaror shakl va kuch beradigan tabiiy "tarmoq" polimeri bo'lgan lignindan oladi. Lignin hujayralararo bo'shliqda va hujayra devorlarida joylashgan bo'lib, tsellyuloza tolalarini bog'laydi. Ignabargli daraxtlar uning 23-38 foizini o'z ichiga oladi qattiq daraxtlar- 25 foizgacha.

Asosan, lignin bir turdagi elimdir. Agar yog‘ochni bug‘lash, qaynatish, yuqori chastotali tok bilan ishlov berish orqali qizdirsak, uni yumshatib, “kolloid eritma”ga aylantirishimiz mumkin kichik qismlar Maishiy mikroto'lqinli pech ham qo'llaniladi). Lignin eritilgandan so'ng, ishlov beriladigan qism egilib, mahkamlanadi - sovishi bilan eritilgan lignin qattiqlashadi va yog'ochning asl shakliga qaytishiga yo'l qo'ymaydi.

Amaliyot shuni ko'rsatadi optimal harorat qattiq yog'ochni (blok, chiziq, taxta) egish uchun 100 daraja Selsiy bo'ladi. Bu haroratni sirtda emas, balki ishlov beriladigan qismning ichida olish kerak. Shuning uchun, haroratga ta'sir qilish vaqti ko'p jihatdan qismning qanchalik massivligiga bog'liq bo'ladi. Qism qanchalik qalinroq bo'lsa, uni uzoqroq isitish kerak bo'ladi. Misol uchun, agar siz 25 mm qalinlikdagi relsni (taxminan 28-32% namlik bilan) bükmeye tayyorlash uchun bug'lashdan foydalansangiz, unda o'rtacha 60 daqiqa davom etadi. Shunisi e'tiborga loyiqki, har qanday tur uchun o'xshash o'lchamdagi qismlar uchun bug 'ta'sir qilish vaqti taxminan bir xil.

Aytgancha, qismni haddan tashqari qizdirish ham mumkin emas, deb ishoniladi, chunki qotib qolgandan keyin lignin elastikligini yo'qotishi va juda mo'rt bo'lib qolishi mumkin.

Qaynatish usuli tez-tez ishlatilmaydi, chunki ishlov beriladigan qism kuchli va notekis namlanadi va bunday suvga to'yingan tolalar va hujayralar egilganida, hech bo'lmaganda tuklar paydo bo'lishi bilan yirtilib ketishi mumkin. Pishirgandan so'ng, qismlar juda uzoq vaqt quritilishi kerak. Ammo bükme uchun ishlov beriladigan qismning faqat bir qismini qayta ishlash kerak bo'lsa, bu usul yaxshi ishlaydi.

Bug'lash ishlov beriladigan qismni teng ravishda isitish imkonini beradi va uning chiqish namligi optimalga yaqinlashadi. Yog'ochning maksimal egiluvchanligiga erishish uchun eng maqbul namlik 26-35 foiz oralig'ida (yog'och tolalarining to'yinganlik momenti) hisoblanadi.

Uyda bükme uchun yog'ochni bug'lash uchun metall / polimer quvurlar yoki to'rtburchaklar yog'och qutilardan tayyorlangan uy qurilishi silindrsimon kameralardan foydalaning. Isitish tanklari, elektr choynaklar va boshqa shunga o'xshash qurilmalar bug' manbai bo'lib, ular taxminan 105 daraja haroratni ta'minlaydi va engil bosim. Buning ortidan har doim qismni (+ qattiq shaklni ushlab turish) taxminan o'n besh foizgacha quritish va uni tugatish bosqichi keladi.

Yog'ochni plastiklashning kimyoviy usullari

Bundan tashqari, emdirish yordamida yog'ochni yanada moslashuvchan qilish mumkinligi ham ma'lum turli xil kompozitsiyalar. Yog'och xujayralarini plastikroq qiladigan tayyor emdirishlar mavjud, masalan, "Super-Soft 2". Ba'zi amaliyotchilar yog'ochni to'qimachilik deb ataladigan konditsionerlarga namlaydi va shunga o'xshash natijaga erishadi.

Ammo ammiak va etil spirti, glitserin, ishqorlar, vodorod periks, erigan alumni o'z ichiga olgan juda ibtidoiy "retseptlar" dan ham foydalanish mumkin... Ularning ko'pchiligi juda oddiy ishlaydi - ular ish qismining suvni singdirish qobiliyatini oshiradi va namlikni saqlab qolishga yordam beradi. tolalar.

Shpon kabi yupqa mahsulotlar püskürtme yo'li bilan qayta ishlanadi, ammo oddiy yog'ochga tayyorgarlik kimyoviy emdirish odatda usul yordamida amalga oshiriladi. to'liq suvga cho'mish. Ishlaydigan moddalar bar yoki lamel ichiga kirishi uchun vaqt kerak, odatda 3-5 soatdan bir necha kungacha (garchi isitish kutishni kamaytirishga yordam beradi).

Ko'pincha jarayonlarning uzunligi tufayli kimyoviy plastiklash tez-tez ishlatilmaydi, garchi boshqa muammolar mavjud bo'lsa-da: kimyoviy moddalarning narxi, ranglarning o'zgarishi, zararli bug'lardan himoya qilishni ta'minlash zarurati, bunday kavisli qismlarning to'g'rilanish tendentsiyasi kuchaygan. ..

Gidrotermik preparat yordamida yog'ochni bükme bo'yicha maslahatlar

- Bükme uchun blankalarning sifatini juda ehtiyotkorlik bilan tanlang. Yoriqlar, tugunlar (hatto jonli va eritilgan) yoki eğimli tolalar bo'lgan materialdan foydalanmaslik yaxshiroqdir. Agar buning uchun hech qanday imkoniyat bo'lmasa, unda nuqsonlar tashqi radiusdagi kuchlanish zonasiga emas, balki konkav radius zonasiga tushishi uchun bükme moslamasidagi (mashina yoki shablon) qismni yo'naltiring. Splint bükme usuliga ustunlik bering.

- Ish qismini tanlashda, kalıplamadan keyin qismning o'lchamini o'zgartirishni ta'minlash kerak. Misol uchun, agar presslash bilan egilish amalga oshirilsa, ignabargli nurning qalinligi 30 foizga kamayishi mumkin.

- Agar siz keng qamrovli rejalashtirishni rejalashtirmoqchi bo'lsangiz ham tugatish- juda ko'p material qoldirmang. Ish qismi qanchalik yupqa bo'lsa, buzilmasdan burish osonroq bo'ladi.

- Agar ish hajmi kichik bo'lsa, unda ish qismlarini kesib tashlamaslik, balki ularni bo'laklardan teshish yaxshiroqdir. Shunday qilib, tolalarni kesish va buning natijasida bükme paytida nuqsonlarni oldini olish mumkin.

- Bükme uchun yog'ochdan foydalanish tavsiya etiladi tabiiy namlik. Agar siz quruq ish qismlaridan foydalansangiz, unda ishlov berilmaganlarga ustunlik berish kerak quritish kamerasi, va soyabon ostida quritilgan - atmosfera usulida.

- Bug'da pishirgandan so'ng, yumshatilgan yog'och bilan juda tez ishlang, chunki lignin deyarli darhol qattiqlasha boshlaydi, ayniqsa qattiq yog'ochning eng zaif tashqi qatlamlarida. Odatda siz yarim soatdan 40 daqiqagacha bo'lgan vaqt zaxirasiga e'tibor qaratishingiz kerak, shuning uchun siz ulardan barcha materiallarni shablonlarga o'rnatishga vaqtingiz bo'lmasa, katta kameralar yasashning ma'nosi yo'q.

- Materialni bug 'kamerasiga joylashtiring, shunda tashqi radiusga qaragan yuzalar bug' oqimiga erkin ta'sir qiladi.

- Vaqtni tejash uchun ko'plab duradgorlar shablonlarni qisqichlar bilan ishlatishdan bosh tortadilar. Buning o'rniga, ular metall qavslar va takozlardan foydalanadilar yoki shablonlardagi postlarni to'xtatadilar.

- Shuni yodda tutingki, kavisli novda yoki temir yo'l hali ham to'g'rilashga moyil bo'ladi. Va bu tekislash har doim bir necha foizga sodir bo'ladi. Shuning uchun, kerak bo'lganda yuqori aniqlik qismni ishlab chiqarishda sinovlarni o'tkazish va olingan natijalarga asoslanib, shablonning shaklini sozlash (radiusni kamaytirish) kerak.

- Qismni qolipda sovutgandan so'ng, uni yana bir oz tursin. Ba'zi tajribali mebel ishlab chiqaruvchilar Ular 5-7 kun davomida qarishni afzal ko'rishadi. Shina, qoida tariqasida, butun vaqt davomida qismga biriktirilgan holda qoladi.