Rotary furnace para sa pagtunaw ng salamin. Sintering salamin sa isang pugon. Programang pang-edukasyon sa istilo ng mga tala sa mga gilid. Batch glass furnace para sa manu-manong produksyon ng pagtunaw ng salamin

Natatanging katangian paggawa ng kuwarts

salamin - mataas na temperatura natutunaw na kuwarts. Sa kabilang banda, ang pangangailangan upang makamit ang mataas na pisikal na - mga katangian ng kemikal Ang quartz glass ay naglalagay ng napakataas na pangangailangan sa kalinisan hilaw na materyales. Dahil dito, ang mga enriched raw na materyales ay ginagamit sa paggawa ng quartz glass.

Para sa opaque quartz glass, ang mga enriched quartz sands ay ginagamit na may nilalaman, % ayon sa timbang: Si02-99.6-99.7, Fe203 - hindi hihigit sa 0.02. Ang pagpapayaman ng quartz sand ay binubuo ng pagproseso sa mga nanginginig na mesa, kasunod na paghuhugas sa isang hydraulic classifier at vacuum dehydration.

Ang quartz glass ay ginawa sa pamamagitan ng fusing method mula sa mga buhangin ng kuwarts na isinasagawa sa mga electric resistance furnaces na may grapayt o mga heater ng karbon. Ang temperatura sa mga hurno na ito ay maaaring umabot sa 1900-2000 °C, ang tagal ng pagkatunaw ay 1-4.5 na oras.

Ang mga produkto ay hinuhubog sa temperatura na 1550-1650 °C. Depende sa pagsasaayos ng mga produkto, ang kanilang produksyon ay maaaring isagawa kapwa sa pugon at sa labas nito. Kaya, sa paggawa ng mga produkto ng mga simpleng pagsasaayos, halimbawa, mga sisidlan at kaldero, ang mga ito ay ginawa sa pamamagitan ng paraan ng pamumulaklak nang direkta sa pugon. Ang mga produktong ginawa sa pamamagitan ng pagpindot (refractory beam, maliit na hugis na mga produkto) ay ginawa sa labas ng pugon.

Pagkatapos ng produksyon, ang mga produkto ay sumasailalim sa pagsusubo, pagkatapos ay paglilinis ng mga welded na butil ng kuwarts, pagkatapos nito ay sumasailalim sa mekanikal na pagproseso - pagputol, paggiling, buli. Isinasagawa ang mekanikal na pagproseso nakasasakit na kasangkapan sa paggawa ng metal o mga espesyal na makina. Ang mga diamond saw, abrasive na gulong at sandblaster ay ginagamit.

Produksyon ng transparent quartz glass. Upang makagawa ng naturang salamin, lalo na ang mga purong hilaw na materyales ay ginagamit - rock crystal, granulated at milky white quartz, na sumasailalim sa espesyal na pagproseso upang alisin ang mga mineral at gas-liquid inclusions mula sa kanila. Ang mga hilaw na materyales na ginamit sa paggawa ng ultra-pure transparent na quartz glass ay naglalaman mga banyagang dumi hindi dapat higit sa 0.0001-0.00001%. Maaari itong makuha sa pamamagitan ng pagtunaw: sa isang vacuum induction furnace, sa electric vacuum- compression at gas oven.

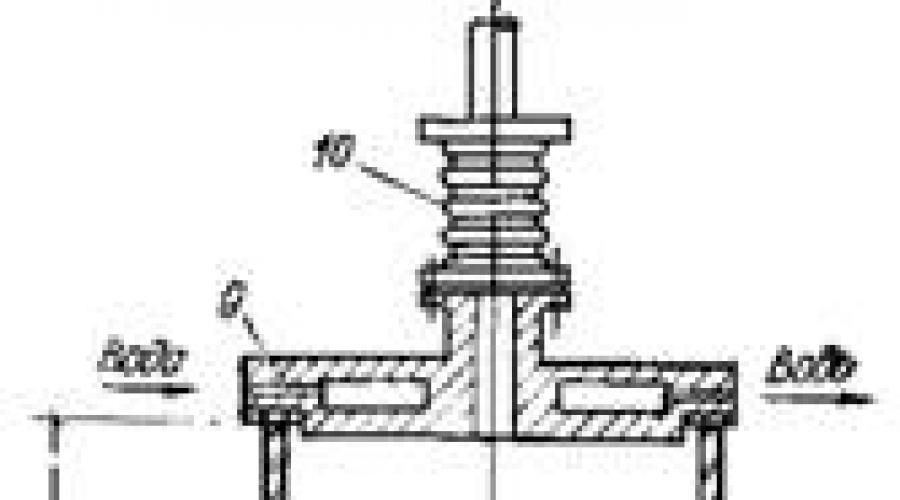

kanin. 20.2. Induction vacuum-atmosphere crucible furnace para sa pagtunaw ng salamin at pagguhit ng mga quartz tubes 1 - inductor; 2 - kaso ng kuwarts; 3 - graphite crucible; 4 - mas mababang disk; 5 - plug; 6- insulating ring; 7 - thermal pagkakabukod; 8 - graphite bushing; 9 - vacuum gasket; 10 - bubuyog

Paraan ng vacuum compression. Ang kakanyahan ng pamamaraang ito ay na sa unang pagtunaw ay isinasagawa sa ilalim ng vacuum, na nag-aambag sa isang matalim na pagbawas sa bilang ng mga pagsasama ng gas sa matunaw, at bago matapos ang pagtunaw, ang vacuum ay pinalitan ng presyon upang ma-compress at matunaw ang natitirang mga bula sa matunaw. Ang isang vacuum-atmospheric na bersyon ng pamamaraang ito ng paggawa ng transparent na quartz glass ay nakahanap ng aplikasyon sa isang pang-industriyang sukat. Ang isang natatanging tampok ng pagpipiliang ito ay ang pagkatunaw ng salamin pagkatapos ng pagtunaw ng vacuum ay pinananatiling ilang oras sa ilalim ng presyon ng atmospera.

|

|

Upang makagawa ng quartz glass ayon sa pagpipiliang ito, ginagamit ang mga electric induction furnaces na may mga graphite crucibles. Sa parehong mga hurno, ang mga quartz glass pipe na may diameter na 3-150 mm ay ginawa, kung saan ang pugon ay nilagyan ng drawing machine (Larawan 20.2). Pagkain induction furnaces ang kuryente ay ibinibigay gamit ang mga generator ng lamp o makina na may lakas na 30-250 kW. Ang vacuum mode ay nilikha ng isang oil pump sa natitirang presyon na 10-3-10-4 mm Hg. Art. (0.01-0.001 Pa), at nalikha ang presyon inert gas, ang halaga nito ay maaaring (15-25) 105 Pa. pro-

Ang tagal ng pagtunaw sa ilalim ng mga mode na ito ay 1-5 na oras Sa mga hurno na ito, kasama ang mga tubo, ang mga bloke ng quartz glass na tumitimbang ng 15-25 kg ay ginawa.

Pamamaraan ng gas. Ginamit upang makabuo ng mataas na purong quartz glass na angkop para sa optical na layunin. Ang kakanyahan ng pamamaraan ay ang maliliit na butil ng batong kristal na may sukat na 0.1-0.3 mm ay pinapakain sa apoy ng mga burner na nagpapatakbo sa isang pinaghalong hydrogen-oxygen gamit ang isang espesyal na dispenser. Sa ilalim ng impluwensya ng apoy ng mga burner, ang mga butil ng quartz ay uminit at nahuhulog sa ibabaw ng quartz glass sa pugon, na pinainit hanggang 2100-2150 ° C. Ang mga butil ay natutunaw at, pinagsama sa isa't isa, bumubuo ng isang transparent na masa. Ang pamamaraan para sa paggawa ng transparent na quartz glass sa pamamagitan ng pagtunaw ng gas ay ipinapakita sa Fig. 20.3. Ang pamamaraang ito ay gumagawa ng mga bloke hanggang sa 20-25 kg. Ang pagkonsumo ng gas sa kasong ito ay 120-150 m3 bawat 1 kg ng salamin.

Ginawa ang mga bloke ng quartz glass sa iba't ibang paraan upang makakuha ng mga produkto, sila ay sumasailalim sa karagdagang pagproseso. Ito ay nakakamit sa pamamagitan ng pagpindot, baluktot o machining. Ang mga produkto ng chemical laboratory glassware ay ginawa sa pamamagitan ng quartz blowing method gamit ang hydrogen-oxygen burner.

Sa kasalukuyan, ang mga bagong pamamaraan para sa paggawa lalo na ng purong quartz na baso ay binuo at industriyalisado. Kabilang dito ang paggawa ng salamin mula sa sintetikong silicon dioxide gamit ang mga pinagmumulan ng thermal energy, gayundin ng high-temperature hydrolysis ng volatile silicon compounds (tetra-silicon chloride) sa isang hydrogen-oxygen flame.

Ang aming kumpanya ay bumuo ng mga proyekto ng mga electric melting furnace para sa pagtunaw ng salamin iba't ibang tatak, basalt, frit, ... Ginagawa namin ang lahat ng hindi karaniwang kagamitan para sa kanila (mga electrodes, refrigerator, charge at waste loader). Nagkomisyon kami ng mga hurno, nagse-set up at dinadala ang mga ito sa mga operating mode. Ipinakita namin sa iyo ang ilang mga pagpipilian ng mga electric oven:

Electric furnace na may kapasidad na 24 tonelada/araw para sa pagtunaw ng baso ng lalagyan

Noong Agosto 2012, sa Tokmok (Kyrgyz Republic), isang electric furnace na may kapasidad na 24 tonelada/araw para sa mga lalagyan ng salamin ay inilagay sa operasyon sa Chui-Glass enterprise, ayon sa proyekto ng CJSC NPC Steklo-Gaz.

Planggana sa pagluluto ng hurno hugis parisukat pinainit ng 12 molibdenum na mga electrodes sa ilalim na matatagpuan sa mga sulok.

Ang electric glass melting furnace ay may naaalis na bubong. Ang pag-load ng singil at basura ay isinasagawa ng isang espesyal na loader sa buong ibabaw ng bahagi ng pagluluto. Ang furnace ay may dalawang glass melt feeder, para sa hindi direktang pag-init kung saan ginagamit ang mga silicon carbide heaters.

Ang tinantyang kapangyarihan ng electric heating ay 1000 kVA, ang aktwal na kapangyarihan ay 850-900 kVA..

Ang partikular na pag-alis mula sa 1 m2 ng lugar ng pagluluto ay 2500 kg.

Ang furnace ay sinimulan ng mga espesyalista mula sa JSC NPC Steklo-Gaz. Tulad ng ipinakita ng mga gawain sa pag-commissioning, ang produktibidad ng furnace ay maaaring mag-iba mula 15 hanggang 30 tonelada/araw nang hindi binabago ang kalidad ng salamin.

Electric furnace para sa pagluluto ng enamel na may kapasidad na 1.0 t/araw

TEKNIKAL NA KATANGIAN:

Produktibo - 1 t / araw;

Mga sukat:

haba - 2.8 m

lapad - 1 m

taas - 2.1 m

Tukoy na pag-alis ng pagkatunaw - 1000 kg/sq.m bawat araw;

Pagkonsumo ng kuryente - 160 kW;

Uri ng mga electrodes - molibdenum;

Nangungunang pagpainit - silitovye heaters

Pugon para sa pagtunaw ng graded na walang kulay na salamin

TEKNIKAL NA KATANGIAN:

Produktibo ng hurno - 1.5 tonelada/araw;

Tukoy na rate ng pag-alis ng salamin - 2143 kg/sq.m bawat araw;

Ang lugar ng cooking pool ay 0.7 sq.m;

Ang lalim ng cooking pool ay 1 m;

Ang lugar ng production basin ay 0.72 sq.m;

Ang lalim ng production basin ay 0.4 m;

Paraan ng produksyon: manwal;

Pagkonsumo likidong gasolina para sa pagpainit ng production pool - 15 kg / oras;

Ang pagkonsumo para sa pagpainit ng digestion pool para sa panahon ng pagpisa ay 80 kg/oras;

Elektrisidad - 1ph, 380 V, 50 Hz;

Ang kapangyarihan ng electric heating system para sa cooking pool ay 100 kW;

Tukoy na pagkonsumo ng likidong gasolina bawat 1 kg ng pagtunaw ng salamin - 0.24 kg/kg;

Tukoy na pagkonsumo ng enerhiya bawat 1 kg ng pagtunaw ng salamin - 1.6 kW/kg;

Kahusayan ng hurno (kabuuan) - 16%;

Kahusayan ng cooking pool - 43.6%

Electric furnace para sa pagtunaw ng kristal na may kapasidad na 3 tonelada/araw

TEKNIKAL NA KATANGIAN:

Produktibo ng hurno - 3 tonelada/araw;

Mga sukat:

Haba - 5 m

Lapad - 3.4 m

Taas - 4.2 m

Tukoy na rate ng pag-alis ng salamin - 2220 kg/sq.m bawat araw;

Pagkonsumo ng enerhiya - kuryente, 1ph, 380 V, 50 Hz;

Pagkonsumo ng kuryente - 150 kW;

Bilang ng mga electrodes ng lata oksido - 28;

Pagkonsumo ng gas para sa pagpainit ng production pool - 14.5 cubic meters/hour

Electric furnace para sa pagtunaw ng borosilicate glass

TEKNIKAL NA KATANGIAN:

Mga sukat:

Haba - 4.25 m

Lapad - 2.7 m

Taas - 3 m

Tukoy na rate ng pag-alis ng salamin - 1500 kg/sq.m bawat araw;

Pagkonsumo ng enerhiya - kuryente, 1ph, 380 V. 50 Hz;

Pagkonsumo ng kuryente - 540 kW;

Bilang ng mga molibdenum electrodes

mga plato - 12

pamalo - 6

Pinakamataas na temperatura ng pagluluto - 1600 degrees C;

Temperatura ng produksyon - 1400 degrees C;

Pagkonsumo ng tubig sa paglamig - 7 metro kubiko / oras;

Katigasan ng tubig sa paglamig - hanggang 2.5 mEq/l

Electric furnace para sa pagtunaw ng kristal na may kapasidad na 6 tonelada/araw

TEKNIKAL NA KATANGIAN:

Produktibo ng hurno - 6 tonelada/araw;

Mga sukat:

Haba - 6 m

Lapad - 4.2 m

Taas - 5.3 m

Tukoy na rate ng pag-alis ng salamin - 2560 kg/sq.m bawat araw;

Pagkonsumo ng enerhiya - kuryente, 1ph, 380 V, 50 Hz;

Pagkonsumo ng kuryente - 326 kW;

Bilang ng mga electrodes ng tin oxide - 44 na mga PC.;

Pagkonsumo ng gas para sa pagpainit ng production pool - 54 metro kubiko/oras

Electric furnace para sa pagtunaw ng baso ng lalagyan na may kapasidad na 25 tonelada/araw

TEKNIKAL NA KATANGIAN:

Produktibo ng hurno - 25 tonelada/araw;

Mga sukat:

Haba - 9.3 m

Lapad - 4 m

Taas - 4.5 m

Tukoy na rate ng pag-alis ng salamin - 2500 kg/sq.m bawat araw;

Pagkonsumo ng enerhiya - kuryente, 1ph, 380 V, 50 Hz;

Pagkonsumo ng kuryente - 1200 kW;

Uri ng electrodes - molibdenum

Batch glass furnace para sa manu-manong produksyon ng pagtunaw ng salamin

Ang furnace ay dinisenyo para sa pagluluto ng borosilicate, lead-containing, kulay at walang kulay na sodium-calcium-silicate na baso. Upang makakuha ng isang homogenous na masa ng salamin, ang mga electrodes ay ibinibigay sa disenyo ng pugon. Bilang karagdagan, ang hurno ay nilagyan ng adjustable melt drain, na nagpapahintulot sa iyo na baguhin ang komposisyon ng salamin nang hindi pinapalitan o hinuhugasan ang palayok. Kapag nagluluto ng borosilicate melt, ang drain ay ginagamit bilang drainage upang alisin ang malapot na ilalim na layer na nagpapababa sa kalidad ng mga produktong ginawa.

Sa istruktura, ang furnace ay binubuo ng isang pool na gawa sa bakor refractory sa hugis ng isang polyhedron, mga sistema ng pag-init, automation at kontrol, electrical heating, air supply para sa fuel combustion, at adjustable melt drainage.

Produktibo ng hurno - 500 - 1500 kg/araw;

Mga sukat:

Diameter - 2120 mm;

Taas - 2800 mm

Electric furnace para sa pagluluto ng basalt na may kapasidad na 70 kg/hour

TEKNIKAL NA KATANGIAN:

Produktibo ng hurno - 70 kg / oras;

Mga sukat:

Haba - 2.75 m

Lapad - 1.3 m

Taas - 1.25 m

Tukoy na rate ng pag-alis ng salamin - 2240 kg/sq.m bawat araw;

Pagkonsumo ng enerhiya - kuryente, 1ph, 380 V, 50 Hz;

Pagkonsumo ng kuryente - 150 kW;

Bilang ng mga molibdenum electrodes - 6 na mga PC.;

Bilang ng mga pampainit ng lanathermal - 30 mga PC.

Recuperative furnace na may karagdagang electric heating para sa basalt melting na may kapasidad na 650 kg/hour

Ang furnace na ito ay idinisenyo namin at inilunsad sa Kazan noong 2007. Apat na ilalim na electrodes ang na-install sa melting basin upang mapabilis ang pagtunaw ng basalt. Ang nangungunang paraan ng supply ng gasolina ay pinili gamit ang mga natatanging flat-flame burner device na GPP-5. Ang mga naglo-load ng mga hilaw na materyales sa furnace ay nag-vibrate upang tumpak na mapanatili ang antas ng pagkatunaw sa furnace. Ang isang air heater ay ginagamit upang painitin ang combustion air sa 300 degrees. Ang matunaw mula sa pugon na ito ay ginamit upang makuha basalt insulation sa anyo ng mga banig.

Mga sukat ng oven:

Haba kabilang ang feeder - 8 m;

Lapad - 3 m;

Ang taas ng oven ay 2.5 m.

Tukoy na pag-alis ng pagkatunaw - 1500 kg/sq.m bawat araw;

Pagkonsumo ng kuryente - 250 kW.

Ang mga pandekorasyon na plorera, tray, plato at iba pang dekorasyong salamin ay magdaragdag ng halaga sa iyong tahanan orihinal na istilo at alindog. Maaari mong likhain ang mga ito gamit ang iyong sariling mga kamay sa pamamagitan ng pagtunaw ng naipon mga bote ng salamin. Ito mahusay na paraan gawing bago at eleganteng ang mga lumang hindi gustong bote. Mangangailangan ito ng oras at ilang pagsasanay. Ang pagkakaroon ng ganap na pinagkadalubhasaan ang pamamaraan ng pagtunaw ng salamin, mahahanap mo mahusay na aplikasyon hindi kinakailangang mga bote ng salamin.

Mga hakbang

Bahagi 1

Inihahanda ang oven at mga bote para sa ligtas na pagkatunaw- Ang paglilinis ng iyong kalan ay isang magandang oras upang bigyan ito ng pangalawang tingin at suriin kung gumagana nang maayos ang lahat. Higpitan ang anumang maluwag na mga turnilyo, alisin ang mga nasusunog na materyales mula sa oven, at suriin kung maayos ang lahat.

-

Subukan ang oven. Suriin ang pagpapatakbo ng oven - simulan ito sa nakaplanong mode. Bagama't dapat mong palaging gamitin ang mga materyales sa pagsubok at mga mode na inirerekomenda sa manwal ng may-ari, karaniwan mong masusuri ang operasyon ng oven gamit ang self-supporting pyrometric cone 04. Maglagay ng isang cone sa bawat istante na humigit-kumulang 5 sentimetro mula sa dingding ng oven. Pagkatapos nito gawin ang sumusunod:

Ihanda ang casting mold at istante. Kung hindi mo pinoprotektahan panloob na ibabaw mga hurno, ang tunaw na salamin ay maaaring dumikit sa kanila. Lagyan ng oven cleaner o glass separator ang istante at magkaroon ng amag upang maiwasan ang pagdikit.

Bahagi 2

Mga natutunaw na bote-

Pumili sa pagitan ng pag-cast at baluktot. Ito ang dalawang pangunahing paraan ng pagsasanib ng salamin. Karaniwan, ang paghahagis ay nagsasangkot ng pagtunaw ng salamin at pagkatapos ay pagpuno likidong baso isang amag para sa paghahagis kung saan tumitigas ang salamin, nagkakaroon ng hugis nito. Kapag baluktot, umiinit ang salamin sa isang tuluy-tuloy na estado at magkakaroon ng libreng hugis, na dumadaloy sa paligid ng sumusuportang ibabaw (halimbawa, pampalamuti stand o paperweight).

Itakda ang temperatura. Ang mode na ito ay binubuo ng ilang mga pagitan na may sa iba't ibang bilis pag-init at paglamig. Sa bawat agwat, nagbabago ang temperatura sa loob ng ilang mga limitasyon at sa isang tiyak na bilis. Temperatura nakakaapekto sa hitsura ng huling produkto at dapat piliin batay sa uri ng salamin na ginamit.

Ilagay ang baso sa oven. Kapag nalinis mo na ang mga bote at oven, nasubok ang oven, at naprotektahan ang loob ng oven mula sa pagtatayo ng salamin, halos handa ka nang mag-fuse ng salamin. Gayunpaman, dapat mo munang ilagay ang bote nang ligtas sa gitna ng oven.

Painitin muna ang oven. Ang unang hakbang ay painitin ang bote, at sa hakbang na ito ang temperatura ay dapat tumaas sa hindi hihigit sa 260°C. Para sa mas mabagal na pag-init, maaari kang pumili ng mas maliit na hakbang. Pabagalin nito ng kaunti ang proseso, ngunit mapipigilan nito ang pag-crack ng casting mol, na maaaring sanhi ng thermal shock.

- Kapag ang temperatura na tinukoy sa bawat hakbang ay naabot na, ang salamin ay dapat na panatilihin sa temperatura na iyon para sa isang tinukoy na tagal ng panahon. Sa maraming kaso, sapat na ang maikling pagkakalantad ng 10-12 minuto.

- Kapag nagtatrabaho sa kalan, dapat mong gamitin ang kagamitan sa proteksyon na tinukoy sa manual ng pagpapatakbo ng kalan. Karaniwang kasama rito ang mga guwantes na lumalaban sa init at mga salaming pangkaligtasan.

-

Bawasan ang bilis at ipagpatuloy ang pag-init. Kapag ang temperatura ay umabot sa 560°C, ang salamin ay magsisimulang lumambot. Magsisimulang tumulo ang mas manipis na pader sa gitna ng bote. Naka-on sa yugtong ito para tumanggap pinakamahusay na resulta Maipapayo na i-equalize ang temperatura sa buong bote. Para sa layuning ito, inirerekomenda na taasan ang temperatura sa mas maliliit na pagtaas, humigit-kumulang 120°C.

Matunaw ang bote. Sa puntong ito ay maaabot mo na ang temperatura kung saan dumadaloy ang salamin. Simula sa 704°C, taasan ang temperatura sa bilis na 148°C bawat oras hanggang umabot ka sa 776°C.

Anneal ang tinunaw na baso. Ang pagsusubo ay nangyayari sa ibaba ng temperatura ng solidification ng salamin, na para sa karamihan ng salamin ay bahagyang mas mababa sa 537°C. Upang mapawi ang stress sa salamin at mabawasan ang posibilidad ng pag-crack, panatilihin ito sa temperaturang ito sa bilis na isang oras para sa bawat 0.64 sentimetro ng kapal ng salamin.

-

Kolektahin at linisin ang mga lumang bote. Ang anumang mga bote ng salamin ay magagawa. Maaari kang gumamit ng mga bote mula sa mineral na tubig, limonada, beer, alak, pampalasa, pampaganda at iba pa. Dapat silang malinis at matuyo nang maayos bago matunaw. Alisin ang lahat ng mga label at fingerprint mula sa mga bote.

Linisin ang oven. Sa paglipas ng panahon, ang oven ay maaaring maging marumi at maaaring may naipon na alikabok at mga labi. Ang dumi ay negatibong nakakaapekto sa trabaho mga elemento ng pag-init at binabawasan ang buhay ng serbisyo ng oven. Samakatuwid, bago gamitin ang oven, linisin ito nang lubusan ayon sa mga tagubilin sa pagpapatakbo upang maiwasan ang mga hindi kinakailangang gastos.

Para sa anumang gawaing may salamin, kailangan mo ng isang espesyalista. furnace - "furnace para sa pagsasanib" o "furnace para sa sintering at bending glass." Dumating sila sa uri ng maleta (tulad ng sa akin) o uri ng muffle.

Tulad ng nabanggit na, nag-order ako ng aking kalan mula sa isang guro sa sarili kong unibersidad. Kung interesado - http://www.feryaev.ru/

Narito ang aking oven:

Sa unang larawan mayroong isang lalagyan na may plaster ng Paris na namatay sa panahon ng sintering. At huwag hayaang abalahin ka ng kalapitan ng kurtina at kama - lahat ito ay resulta ng mga pagsasaayos sa apartment! Sa katunayan, hindi ka maaaring magtrabaho nang ganoon, malinaw naman. Ngunit ang kalapitan ng balkonahe ay may positibong epekto.

Ang aparato na kumokontrol sa programa ay "Polykon 814"

Pinakamataas na pag-init hanggang sa 900 degrees, kapangyarihan - 2.5 kW, karagdagang cable na ibinigay, tulad ng para sa washing machine o mga de-kuryenteng kalan.

Nag-iinit at mabaho, ngunit lahat ay nasa katwiran. Nasa iyo kung ilalagay ito sa iyong apartment, hindi ako magbibigay ng anumang payo dito. Malinaw na ang lahat ng ito ay nasa gilid ng pantasya - mas mahusay na simulan ang gayong kalan sa isang pagawaan o sa dacha.

Tungkol sa salamin.

Mayroong iba't ibang uri ng salamin (likido at gas))))), iba ang punto ng pagkatunaw. May isang punto: hindi lahat pandekorasyon na salamin Mga aplikasyon para sa sintering (tandaan ang karanasan sa Amerikano).

Walang kabuluhan din na ilarawan ang lahat dito, maghanap lamang sa mga site mga kumpanya ng kalakalan- sila mismo ay isang kamalig ng impormasyon. Halimbawa: http://www.stekloimir.ru/browse.php

Mga aspetong teknolohikal.

Ang ilalim ng oven ay bahagyang binuburan ng plaster gamit ang isang strainer (tulad ng harina) - pinipigilan nito ang salamin na dumikit sa ilalim ng oven, at nagbibigay din ng texture ng salamin.

Ang baso para sa sintering ay inilalagay lamang sa ilalim ng pugon - hindi sila mananatili o kumakalat kung ang temperatura ay napili nang tama.

Ang mga form para sa baluktot ay inilalagay sa tabi o malapit. Isara - hahawakan nila ang isa't isa kung magsisimula silang mag-crack, ngunit mapipigilan nila ang pag-init, na maaaring magpalala sa salamin para sa pagkatunaw.

Ang hugis ay maaaring matambok o malukong (in nakaraang post Ipinakita ko lang ang mga form at kung ano ang lumalabas sa kanila).

Temperatura.

Ang pagbabalanse ng temperatura ay isa sa mga lihim ng mastery. Hindi lamang dahil walang magsasabi sa iyo tungkol dito dahil sa mapagkumpitensyang dahilan, ngunit dahil din sa nakadepende ang iskedyul sa maraming dahilan:

- uri ng salamin

- laki ng mga hulma

- kapal ng layer ng salamin

- load sa oven

-...

Yung. Mahirap hulaan ang mga resulta; ang lahat ng ito ay natutunan sa pamamagitan ng pagsubok at pagkakamali - at ito ay isang hindi nababagong katotohanan. Isang beses matutunaw ang baso sa isang paraan, sa ibang pagkakataon sa ibang paraan.

Narito, halimbawa, ang mga resulta ng sintering sa parehong piraso ng Bryansk na pula sa magkaibang kondisyon: pula, pula opaque, orange,...

Nag-uugnay ang Like sa like. Hindi ka maaaring maghalo ng maraming iba't ibang kulay na baso nang sabay-sabay. tapos na produkto- Kailangan mo munang suriin ito. Narito, halimbawa, ang resulta ng pagsasama ng mga pebbles para sa isang aquarium: berde at asul na kumakalat nang pantay-pantay, transparent na may mga asul na sinulid Nakadikit lang ito nang hindi nawawala ang hugis nito, ngunit ang hilera na may mga asul na sinulid sa loob ay nag-crack, at pagkatapos ay naghiwalay, natabunan, at nakakuha din ng ilang uri ng parang tela na tiklop sa ibabaw.

Halimbawa ng graph ng temperatura:

- makinis na pag-init mula sa temperatura ng silid hanggang 850 degrees sa loob ng 4-5 na oras

- exposure sa 850 para sa 15 minuto - 1.5 oras

- patayin ang kalan para sa natural na paglamig

ganyan graph ng temperatura angkop, halimbawa, para sa aking maliit na kalan, ganap na puno ng manipis na mga molds ng plaster na puno ng Bryansk na salamin. Ang buong cycle ay tumatagal ng humigit-kumulang isang araw (4-6 na oras na konektado, 18-20 na disconnect, paglamig)

Ano ang hindi dapat gawin:

- maglagay ng mga hindi natuyo na plaster sa oven

- ilagay ang basang baso

- bukas sa temperaturang higit sa 100 degrees. (maximum - 180 degrees)

Ang salamin ay mas takot sa paglamig kaysa pag-init! Kumakaluskos ito kapag bumaba ang temperatura ng 35 degrees!

Well, iyon lang ang masasabi tungkol dito...

Kung mayroon kang anumang mga "kakaibang" mga katanungan, i-google muna ito at tingnan ang link sa tindahan na nakalista sa simula ng post - mayroon silang mga pamutol ng salamin at magkaibang baso, at mga hurno, at lahat ng bagay sa pangkalahatan.

Lahat ng hindi inilarawan sa post na ito ay isang kahila-hilakbot na sikreto :-D