Machine para sa paggawa ng veneer tubes. Produksyon ng hiniwang veneer. Mga makina para sa paggawa ng veneer. Layunin at katangian

Basahin din

21.05.2015

Ang hiniwang veneer ay isang manipis na layer na gawa sa kahoy na may magandang texture at kulay. Ginagamit ito bilang nakaharap na materyal para sa mga bahaging gawa sa mababang halaga na kahoy, playwud at chipboard. Ang pagiging angkop ng kahoy para sa paggawa ng hiniwang veneer mula dito ay nakasalalay din sa istraktura nito, kakayahang maproseso, tapos at nakadikit, mga katangian ng toxicological at lakas, pagkakaroon ng mga depekto, atbp. Tinutukoy ng istraktura ng kahoy ang kapal ng veneer ginagawa. Kaya, mula sa kahoy ng beech, walnut, maple, plane tree, peras, mansanas, poplar, birch, alder, hornbeam, sycamore, cherry, pula at lemon tree, Karelian birch, dimorphant, na may nakakalat na vascular structure, veneer na may isang kapal ng 0.4 ay ginawa; 0.6 at 0.8 mm. Ang veneer na may kapal na 0.8 at 1 mm ay nakuha mula sa oak, ash, elm, elm, mulberry, chestnut, velvet wood, acacia, zelkova, at elm wood, na mayroong ring-vascular structure. Ang pakitang-tao mula sa coniferous wood - yew, larch at pine - ay ginawa na may kapal na 0.8 at 1 m Pinahihintulutan itong gumawa ng veneer na may kapal na 0.4 m mula sa mga burls; 0.6 at 0.8 mm. Ang pinakamababang kapal ng hiniwang veneer, bilang karagdagan sa istraktura ng kahoy, ay tinutukoy ng kakayahan ng mga pandikit na tumagos dito, ang kaginhawaan ng pagtatrabaho sa veneer ng naturang kapal at ang posibilidad ng pagsasagawa ng mga operasyon sa pagtatapos (paggiling at sanding) pagkatapos idikit ito sa ibabaw ng bahagi. Depende sa direksyon ng hiwa, ang veneer ay maaaring radial (R), semi-radial (PR), tangential (T) at tangential-end (TT), na gawa sa mga kuwintas (burls). Ang haba ng mga veneer sheet ay mula sa 550 mm pataas. Ang lapad ng mga sheet ay depende sa kanilang grado: ang unang grado ay hindi bababa sa 120 mm, ang pangalawa - hindi bababa sa 80 mm. Ang moisture content ng veneer ay dapat na 8±2%. Ang mga teknikal na kondisyon ay nagsasaad din ng pagtanggap ng mga depekto sa kahoy at mga depekto sa pagproseso sa bawat grado ng hiniwang veneer. Ang pagkamagaspang sa ibabaw ng oak, abo, elm, larch, at pine wood veneer ay dapat na Rzmax Wood planing process. Ang hiniwang veneer ay ginawa sa pamamagitan ng pagputol ng kahoy na crosswise sa isang eroplanong parallel sa butil. Dahil ang lakas ng kahoy sa buong butil ay medyo mababa, mahalagang maiwasan ang mga bitak sa panahon ng proseso ng pagmamanupaktura. Ito ay depende sa cutting mode at sa kondisyon ng workpiece bago ito putulin sa veneer. Ang planing mode ay paunang natukoy ng mga angular na parameter ng kutsilyo at ang pressure ruler at ang kanilang kamag-anak na posisyon (Fig. 48). Anggulo ng pagpatalas ng kutsilyo = 16... 18°. Ang halaga ng anggulo ay depende sa materyal ng kutsilyo, ang uri ng kahoy at ang temperatura nito. Anggulo ng relief α = 1. ..2°. Upang ang kutsilyo ay tumagos sa kahoy hindi kasama ang buong gilid ng pagputol nito nang sabay-sabay, dapat itong matatagpuan na may kaugnayan sa longitudinal axis ng tagaytay sa isang anggulo ng 10-12 °. Magkakaroon ito ng kapaki-pakinabang na epekto sa kalidad ng veneer, na nakasalalay din sa posisyon ng pinuno na may kaugnayan sa kutsilyo. Ang kanilang lokasyon ay tinutukoy ng mga coordinate:

Ang tamang pag-install ng ruler na may kaugnayan sa kutsilyo ay nagsisiguro ng compression ng wood layer sa zone kung saan ang kutsilyo ay ipinasok dito, na nag-aalis ng di-makatwirang pagpapalaganap ng isang advanced na crack at ang pagbuo ng malalaking micro-irregularities sa mga ibabaw ng veneer.

Sa Fig. 48, at nagpapakita ng isang pressing ruler na may matinding anggulo p"=60...70°. Ang mga nasabing ruler ay ginagamit sa paggawa ng veneer na may kapal na 1 mm o mas mababa. Kung ang mas makapal na veneer ay ginawa, pagkatapos ay isang ruler na may isang Ang pressure chamfer ay nagbibigay ng mas mahusay na mga resulta (Larawan 48, b) . pana-panahong itinutuwid ito gamit ang isang baras na pangmatas Ang radius ng kurbada ng gumaganang gilid ng clamping ruler ay dapat na 150-200 microns. Ang impluwensyang ito ay nag-iiba depende sa lapad ng taunang mga layer at ang lapad ng mga pangunahing sinag Kaya, ang mga species ng kahoy na may binibigkas na mga layer ng paglago ay nagbibigay ng magagandang resulta kapag ang pagpaplano ay isinasagawa sa isang maling anggulo na may kaugnayan sa tangent a - a. 49, a).

Kagamitan para sa paggawa ng hiniwang veneer. Ang pagpapatakbo ng planing ay isinasagawa sa pahalang, patayo (Larawan 50) o hilig na veneer planing machine. Sa mga makina ng unang uri (Larawan 50, a), ang materyal na pinoproseso ay naka-install sa isang pahalang na mesa, at ang cutting tool ay nasa isang suporta na nagsasagawa ng isang reciprocating na paggalaw sa isang pahalang na eroplano na patayo sa longitudinal axis ng workpiece . Ang caliper ay maaaring makatanggap ng paggalaw ng pagsasalin mula sa isang espesyal na de-koryenteng motor na nagpapadala ng paggalaw gamit ang isang gear at rack o gamit ang isang mekanismo ng crank. Ang direksyon ng paggalaw sa mga rack at pinion machine ay binago sa pamamagitan ng isang electromagnetic clutch, na ina-activate ng mga limit switch. Ang kawalan ng disenyo na ito ay ang sapilitang pagpepreno ng caliper bago baguhin ang direksyon ng paggalaw, na nagiging sanhi ng pagkagambala sa maayos na pagtakbo, na humahantong sa napaaga na pagkasira ng mga gabay ng makina at pagbaba sa bilis ng pagputol. Ang mga horizontal veneer cutting machine ay nagpoproseso ng mga hilaw na materyales na 2-5 m ang haba at hanggang 1.2 m ang taas Ang bilang ng double slide stroke ay umaabot sa 56 kada minuto. Ang mga ito ay maginhawa mula sa punto ng view ng pag-install ng troso sa talahanayan ng makina. Ang malaking masa ng suporta ay nakakatulong na alisin ang panginginig ng boses nito, na nagbibigay-daan sa iyo upang madagdagan ang pagiging produktibo ng makina sa 3000 - 4000 m2 ng veneer bawat shift. Gayunpaman, ang mga makina na ito ay masalimuot, hindi nila makontrol ang bilis ng pasulong at baligtad na paggalaw ng suporta, at kung walang mekanismo para sa pag-alis ng pakitang-tao mula sa makina, pagkatapos ay bumababa ang pagiging produktibo, dahil sa kasong ito ang bilang ng mga dobleng stroke ay dapat na hindi hihigit sa 16 bawat minuto. Ang kapal ng natitirang mga eroplano ay medyo malaki (25 at 40 mm), na kinakailangan para sa maaasahang pangkabit ng ilang mga workpiece sa talahanayan ng makina. Para sa kaginhawahan ng pagbabago ng mga tool at pagsasaayos ng kanilang posisyon, ang mga makina ay nilikha kung saan posible na paghiwalayin ang mga traverse mula sa bawat isa.

Sa mga makina ng pangalawang uri - patayo (Larawan 50, b), ang materyal na pinoproseso ay inilalagay sa isang karwahe na nagsasagawa ng isang reciprocating na paggalaw sa isang patayong eroplano. Ang cutting tool ay naka-mount sa isang suporta na pana-panahong gumagalaw kasama ang mga pahalang na gabay patungo sa materyal na pinoproseso upang alisin ang susunod na layer ng kinakailangang kapal mula sa ibabaw nito. Ang karwahe ay hinihimok ng mekanismo ng crank na matatagpuan sa reverse side ng makina. Ang mga makina ng ganitong uri ay compact, mayroon silang mas kaunting mga gumagalaw na bahagi, maginhawang pagsasaayos ng crimping, at maginhawang pagpili ng mga veneer sheet mula sa makina. Ang kapal ng natitirang mga eroplano ay mas mababa kaysa sa mga pahalang na makina. Ang bilang ng mga double stroke ng karwahe ay umabot sa 90 bawat minuto na may mas maikling working stroke. Gayunpaman, isang beam lamang ang maaaring mai-install sa karwahe ng makina, bilang isang resulta kung saan ang kanilang paggamit ay lalong epektibo kapag nagtatrabaho sa malalaking sukat na hilaw na materyales. Upang madagdagan ang katumpakan ng paggawa ng hiniwang veneer sa kapal, ang mga makina ay nilikha kung saan ang proseso ng pagputol ay isinasagawa sa pamamagitan ng paglipat ng karwahe mula sa ibaba hanggang sa itaas. Ang mga makina ng ikatlong uri - hilig - ay maginhawa mula sa punto ng view ng pagpili ng mga sheet ng pakitang-tao, at mas mahusay nilang gamitin ang mga inertial na puwersa ng mga gumagalaw na bahagi. Ang mga ito ay mas kaunting enerhiya intensive at may bahagyang mas maliit na sukat. Sila ang may pinakamalaking bilang ng dobleng galaw: 56 kada minuto. Ang mga vanches sa mga makina ng modernong disenyo ay nakakabit gamit ang mga mekanismo na nilagyan ng electric o mechanical drive. Upang mabawasan ang kapal ng natitirang mga pinagputulan, ang mga karagdagang vacuum plate na naka-install sa karwahe ng isang vertical na uri ng makina ay iminungkahi para sa paglakip ng mga vanches.

Upang gawing mekaniko ang koleksyon ng mga veneer sheet na pinutol mula sa mga vanch mula sa isang pahalang na veneer planing machine, na kinabibilangan ng pagsasalansan ng mga sheet sa mga bundle, ilang mga mekanismo ang iminungkahi. Bilang halimbawa, isaalang-alang ang isang mekanismo na ang diagram ay ipinapakita sa Fig. 51. Ang aparato ay binubuo ng dalawang bahagi: veneer selector I at stacker II. Naka-on ang Selector I sa sandaling magsimula ang gumaganang stroke ng suporta, at patuloy na gumagana ang stacker II. Sa panahon ng gumaganang stroke ng caliper, ang tagapili ay puno ng mga veneer sheet na pinutol mula sa mga vanches. Ang veneer cut sa nakaraang cycle ay pumupuno sa stacker sa oras na ito. Kapag natapos na ang proseso ng pagputol, huminto sa pagtatrabaho ang tagapili (ang sandaling ito ay ipinapakita sa Fig. 51) at ang buong sistema ay nagsisimulang lumipat sa kabaligtaran na direksyon, at ang stacker, na patuloy na gumagana, ay naglalabas ng mga veneer sheet, na inilalagay ang mga ito sa mga stack. matatagpuan sa ilalim nito. Pagkatapos ay umuulit ang cycle. Ang stacker na ito ay may ilang mga disadvantages, ngunit ito ay gumagana nang lubos na mapagkakatiwalaan.

Kamakailan, ang ilang mga dayuhang kumpanya ay nagsimulang malawakang gumamit ng sira-sira na pagbabalat (Staylog). Ang naprosesong materyal ay naka-mount sa isang espesyal na sinag na naka-install sa pagitan ng mga spindle ng peeling machine. Ang mga bentahe ng pamamaraang ito ay higit na produktibo at ang kakayahang makakuha ng mas malawak na mga sheet ng veneer na may pare-parehong pattern. Ngunit ang pamamaraang ito ay hindi angkop para sa lahat ng mga species ng puno.

Iba pang mga operasyon ng teknolohikal na proseso para sa paggawa ng hiniwang veneer. Ang ginawang pakitang-tao ay pagkatapos ay tuyo, pinagsunod-sunod, gupitin at nakabalot. Para sa pagpapatayo, ginagamit ang mga roller at belt dryer. Ang posibilidad ng paggamit ng mga roller dryer ay depende sa pahalang na distansya sa pagitan ng mga katabing roller at ang kapal ng veneer. Kapag ang kapal ng veneer ay mas mababa sa 1 mm, ang distansya sa pagitan ng mga roller ay dapat na 125-145 mm, na hahadlang sa harap na dulo ng veneer mula sa paglubog at pagkuha sa ilalim ng mga roller. Ang isang makabuluhang kawalan ng mga roller dryer ay ang kanilang manu-manong pag-load, na binabawasan ang produktibidad ng dryer ng halos 50%, pati na rin ang mga pagbabagu-bago sa panghuling moisture content ng veneer, na umaabot ng hanggang 3.2%. Ang paraan ng pagpapatayo ng pakitang-tao sa mga roller dryer ay depende sa kapal ng pakitang-tao, ang uri ng kahoy, ang paunang moisture content ng veneer, ang temperatura ng veneer na umiikot sa dryer at ang bilis ng paggalaw ng hangin. Kaya, ang veneer na gawa sa domestic wood hanggang 1 mm ang kapal sa t = 100... 120 °C at relative air humidity φ = 10...25% ay pinatuyo sa loob ng 3.5-7 minuto. Ang tropical wood veneer ay pinatuyo sa bahagyang mas mababang temperatura ng coolant.

Ang mga belt dryer na may nozzle blast, na may tatlong palapag, ay maihahambing sa mga roller dryer kapwa sa kalidad ng veneer na pinatuyo sa mga ito at sa mas mataas na produktibo, dahil ang mga ito ay nilagyan ng mga mekanismo ng pag-load ng veneer. Ang bawat dryer ay dapat may cooling chamber. Ang pakitang-tao ay nakakondisyon upang mapantayan ang nilalaman ng kahalumigmigan nito sa pamamagitan ng pagpapanatili nito sa mga kondisyon ng pagawaan ng ilang oras. Ang dry veneer ay pinagsunod-sunod sa dalawang grado, na isinasaalang-alang ang mga depekto sa kahoy at mga depekto sa pagproseso na naroroon dito, ang uri ng pakitang-tao at ang lapad ng mga sheet. Kung ang veneer ay ginawa mula sa kahoy na ang sapwood ay naiiba nang husto sa kulay mula sa core (halimbawa, oak), kung gayon ang mga seksyon ng veneer na may sapwood ay dapat na ihiwalay mula sa sheet. Ang tapos na veneer ay nakabalot sa mga pakete na may bilang ng mga sheet na hindi bababa sa 10, na pagkatapos ay tipunin sa mga bag na tumitimbang ng hanggang 500 kg at nakabalot sa dalawang layer ng plastic film o bitumen paper. Ang mga pakete ay inilalagay sa pagitan ng mga tabla at tinalian ng metal tape. Upang maisagawa ang mga pagpapatakbo ng packaging at account para sa veneer, ang mga mekanismo na espesyal na nilikha para sa layuning ito ay ginagamit. Mag-imbak ng veneer sa sarado at tuyo na mga silid.

Ang ani ng hiniwang veneer mula sa mga hilaw na materyales. Ang ani ng pakitang-tao, depende sa diameter ng hilaw na materyal at pattern ng pagputol nito, ay maaaring mailalarawan sa pamamagitan ng data na ibinigay sa Talahanayan. 26.

Tulad ng ipinapakita ng mga obserbasyon, ang uri ng kahoy ay may kapansin-pansing epekto sa ani ng hiniwang veneer. Bukod dito, mas maliit ang average na diameter ng hilaw na materyal, mas hindi matatag ang mga tagapagpahiwatig ng ani. Hindi posible na matukoy ang ani ng hiniwang veneer mula sa mga hilaw na materyales, na isinasaalang-alang ang mga geometric na sukat at hugis nito dahil sa pagiging kumplikado ng huli. Ang nasabing data ay nakuha lamang sa batayan ng mga pang-eksperimentong pinagputulan ng isang batch ng mga hilaw na materyales ng isang sapat na malaking dami. Ang ani ng dry cut veneer Ssh = 0.8 mm mula sa impersonal na hilaw na materyales ay maaaring mailalarawan sa pamamagitan ng sumusunod na data, %: mula sa beech wood 33, larch 24, oak 27, mahogany 46. Ang ani ng iba't ibang uri ng veneer mula sa mga hilaw na materyales ng 1st grade ay ibinigay sa talahanayan. 27.

Ang isang tagapagpahiwatig na nagpapakilala sa pagkonsumo ng mga hilaw na materyales na kinakailangan upang makagawa ng 1000 m2 ng hiniwang veneer ay kadalasang ginagamit,

Kaya, ang pagkonsumo ng mga hilaw na materyales para sa produksyon ng 1000 m2 ng veneer (8 = 0.8 mm) ay, m3: beech 2.42, larch 3.35, oak 2.95, mahogany 1.74.

Ang basura na nabuo sa panahon ng pagproseso ng mga hilaw na materyales sa hiniwang veneer ay ipinamamahagi bilang mga sumusunod, % ng mga hilaw na materyales:

Ang ani ng veneer mula sa mga hilaw na materyales ay maaaring tumaas sa pamamagitan ng pagproseso ng mga planings. Upang gawin ito, sila ay nakadikit sa mga bloke na 200-300 mm ang kapal at planado tulad ng mga regular na blangko. Para sa gluing planks na ang moisture content ay higit sa 30%, ang polyurethane o resorcinol-formaldehyde adhesives ay ginagamit sa pag-preheating ng mga bonded surface hanggang t = 70°C. Ang oras ng paghawak sa naka-clamp na estado ay dapat na hindi bababa sa 2 oras sa W = 30...50%, P = 0.12 MPa at sa W = 50-70% at P = 0.08 MPa. Kung minsan, sinasanay na ilakip ang mga tabla sa isang auxiliary board na 40-50 mm ang kapal gamit ang mga bilog na tenon na may diameter na 20-25 mm (sa mga dulo ng plano), na sinusundan ng pagputol sa mga dulo ng veneer, kung saan ang mga butas. mula sa mga tenon ay nananatili. Ang pangalawang paraan upang madagdagan ang output ay ang pag-abandona sa paraan ng grupo ng longitudinal cutting sa mga blangko, kung saan ang ilang mga parallel ridges ng iba't ibang diameters ay naproseso. Maaaring makatwiran sa ekonomiya na magbenta ng mga ostrug sa ibang mga mamimili.

Produktibo ng isang veneer cutting machine. Ang oras-oras na pagiging produktibo ng makina ay tinutukoy bilang mga sumusunod: sa mga sheet ng veneer

Ang pagiging produktibo ng mga pahalang na makina ay mula sa 400-700 m2/h, hilig - hanggang 800 m2/h, patayo - 1400-2300 m2/h. Ang pagtaas ng bilang ng mga double stroke ng suporta ay hindi nagbibigay ng kapansin-pansing pagtaas sa produktibidad ng makina. Ito ay makakamit lamang sa pamamagitan ng pagtaas ng antas ng komprehensibong mekanisasyon ng trabaho sa buong lugar ng produksyon ng veneer.

Ngunit sa anumang kaso, ang paggawa ng veneer ay nangangailangan ng:

- silid ng pagpapatuyo,

- kagamitan para sa pagtukoy ng nilalaman ng kahalumigmigan ng kahoy,

- kagamitan para sa direktang paggawa ng veneer (depende sa paraan ng paggawa ng materyal).

Para sa paggawa ng playwud, ang pagbabalat, pagpapalaki at pagputol ng mga makina ay kadalasang ginagamit.

Gamit ang isang peeling machine, ang manipis na transverse chips ay nakuha. Pinoproseso ng mga makinang ito ang maiikling log, na kung hindi man ay tinatawag na churaki. Ang isang kutsilyo ay naka-install sa suporta ng makina, na, kapag umiikot ang log, pinutol ang isang layer ng kahoy mula dito. Upang mapabuti ang kalidad ng pakitang-tao at dagdagan ang lakas nito, sa panahon ng pagbabalat ng pakitang-tao, ang kahoy ay crimped gamit ang isang pressure ruler.

Ang sizing machine ay ginagamit upang ipasa ang mga naka-section na log. Salamat sa kakayahang ayusin ang posisyon ng mga kutsilyo sa rotor, ang mga log ng iba't ibang mga seksyon ay maaaring iproseso sa makina na ito.

Ang mga cutting machine ay dinisenyo para sa pagputol ng playwud. Ang mga ito ay nailalarawan sa pamamagitan ng malalaking sukat, na nagpapahintulot sa pagputol ng playwud sa mga sheet ng iba't ibang laki.

Ang paggawa ng plywood ay binubuo ng ilang mga yugto:

- pagpili ng materyal;

- pag-alis ng bark;

- pag-alis ng veneer layer sa isang peeling machine;

- pagpapatuyo ng pakitang-tao.

Sa una, ang kahoy ay ibabad ng ilang oras sa tubig (ang oras ay depende sa density ng kahoy) at steamed. Ang pagbabad at pagpapasingaw ay kinakailangan upang bigyan ang kahoy ng parehong pisikal na katangian sa buong volume nito. Susunod ay ang proseso ng pagpapatayo sa isang silid ng pagpapatayo. Ang natural na pagpapatayo ng kahoy ay hindi nagbibigay ng pagkakapareho. Pagkatapos nito, ang bark ay tinanggal mula sa kahoy. Susunod, ang materyal ay ibinibigay sa mga espesyal na kagamitan, na inilaan para sa paggawa ng playwud.

Ang unang layer ng veneer ay tinanggal sa isang peeling machine, pagkatapos ay nahahati ito sa mga indibidwal na sheet. Kung mayroong isang malaking halaga ng kahalumigmigan sa pakitang-tao, ito ay ipinadala upang matuyo. Susunod, ang mga sheet ng veneer ay nakadikit. Ang mga malagkit na komposisyon ay pinapakain sa pamamagitan ng mga grooves ng ilang mga roller ng pandikit. Ang pandikit ay pinagsama sa magkabilang panig ng tabla. Susunod, ang mga sheet ng veneer na pinahiran ng pandikit ay pinagsama gamit ang pneumatic, hydraulic o screw press. Kapag nag-glue ng playwud sa temperatura ng silid, dapat silang itago sa silid nang mga 6 na oras. Sa mataas na temperatura, tatagal lamang ng ilang minuto para mag-bonding ang veneer.

Kung ang baluktot na playwud ay ginawa, ang mga espesyal na tool plate ay ginagamit, na kung saan ay nailalarawan sa pamamagitan ng pagkakaroon ng ilang mga hulma. Susunod, ang plywood ay napupunta sa isang cutting machine, kung saan ito ay pinutol sa mga sheet ng iba't ibang laki.

Ang paggawa ng playwud ay nangangailangan ng mga espesyal na linya. Ito ay dalubhasang kagamitan na lubos na nagpapadali sa proseso ng produksyon. Ang kahoy sa anyo ng isang log o bloke ng kahoy ay nililinis ng iba't ibang mga kontaminante, at ang bark ay tinanggal din mula dito. Upang gawin ito, ang moisture-thermal treatment ay inilalapat sa loob ng ilang oras. Matapos ang kahoy ay dumaan sa proseso ng paglambot, ito ay naayos sa isang espesyal na makina na umiikot sa paligid ng axis nito. Ang isang pagbabalat na kutsilyo ay dinadala sa bloke at sa tulong nito ay tinanggal ang isang manipis na layer ng kahoy. Salamat sa pamamaraang ito, ang mga chips ay ginawa. Ang mga shaving na ito ay nagiging batayan ng hinaharap na plywood. Ang veneer ay pinutol sa mga sheet. Ang mga sheet na ito ay sumasailalim sa proseso ng pag-uuri ayon sa kanilang kalidad. Isinasaalang-alang nito ang pagkakaroon ng mga bitak, buhol at iba't ibang maliliit na depekto.

Ang pakitang-tao na nakuha sa pamamagitan ng pagbabalat ay ang pinakamababang halaga. Ang Veneer ay ginawa sa ganitong paraan nang napakasimple: ang isang blangko na gawa sa kahoy ay inilalagay sa isang lathe, at ang magaspang at pangunahing pagproseso nito ay isinasagawa. Ang workpiece ay nagiging pantay at makinis. At pagkatapos, nang sabay-sabay sa buong haba, ang isang tiyak, paunang natukoy na layer ay tinanggal. Ang kahoy para sa naturang produksyon ay hindi kailangang tuyo. Sa panahon ng paggawa ng sanded playwud, ang mga espesyal na sanding machine ay ginagamit, kung saan ito ay sumasailalim sa naaangkop na pagproseso. Sa kaso ng laminated playwud, isang espesyal na pelikula ang ginagamit, na nakadikit sa ibabaw ng playwud. Salamat sa pelikulang ito, ang playwud ay may mahusay na mga teknikal na katangian, pati na rin ang isang mas mataas na antas ng paglaban sa pagsusuot. Ang hindi tinatagusan ng tubig na playwud ay ginagamot ng mga espesyal na resin sa panahon ng paggawa.

Ang mataas na kalidad na veneer mula sa kahoy ng mga basic at exotic na species, pati na rin ang mga eksklusibong trunks sa isang malawak na hanay ay ipinakita sa kumpanya ng Kingwood.

Ang hiniwang veneer ay isang manipis na layer ng kahoy na may magandang texture at kulay. Kadalasan ito ay ginagamit bilang isang nakaharap na materyal sa paggawa ng muwebles.

Ang mga species na may magandang kulay at texture ay kadalasang ginagamit bilang hilaw na materyales para sa paggawa ng hiniwang veneer. Ito ay kahoy mula sa mga tropikal na species, pati na rin ang mga species na lumalaki sa Russia. Karamihan sa mga tropikal na kakahuyan na ginagamit sa paggawa ng hiniwang veneer ay lumalaki sa Africa. Pangunahing ginagamit: akaju (African mahogany), sapeli, sipo, kosipo, tpama-edinam, kotibe, framire, dibetu (African walnut). Ginagamit din ang mga uri ng kahoy mula sa India, Vietnam, at Laos. Ang mga sumusunod na domestic raw na materyales ay ginagamit: ash, beech, oak, maple, elm, elm, walnut, chestnut, plane tree, velvet, birch bark, poplar, birch, alder, pear, apple, cherry, larch at iba pa.

Ang pagpaplano ng pakitang-tao, tulad ng pagbabalat, ay kinabibilangan ng pagputol ng kahoy sa buong butil. Ang isang schematic diagram ng proseso ng pagpaplano ay ipinapakita sa Fig. 37. Tulad ng pagbabalat, ang veneer crimping ay ginagawa gamit ang pressure ruler.

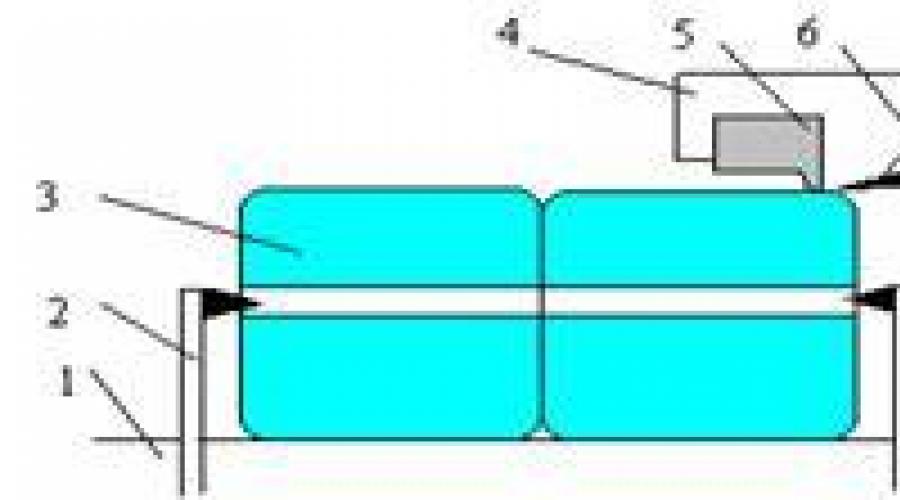

kanin. 37. Planing scheme ng Veneer:

1 - kutsilyo; 2 – tagapamahala ng presyon; 3 – Vanches

Ang kapal ng hiniwang veneer ay depende sa uri ng kahoy. Para sa diffuse-vascular hardwoods ito ay 0.4; 0.6 at 0.8 mm (mga puno ng beech, walnut, mansanas, peras, pula at lemon); para sa ring-vascular - 0.8; 1.0 mm (oak, elm, mulberry, chestnut). Ang coniferous wood veneer ay may kapal na 0.8; 1.0 mm.

Ang haba ng mga veneer sheet ay mula sa 550 mm pataas. Ang lapad ay depende sa grado: I grade - hindi bababa sa 120 mm, II grade - hindi bababa sa 80 mm, veneer moisture content 8±2%.

Ang transverse cutting ng mga troso sa mga tagaytay ay isinasagawa gamit ang parehong teknolohiya tulad ng paglalagari ng mga log sa mga troso bago pagbabalat.

Upang makagawa ng hiniwang veneer, ang mga seksyon ng log ay dapat na limitado sa hindi bababa sa dalawang flat o parallel na ibabaw, na kung saan ay ang base at ang unang planing surface.

Mayroong ilang mga pamamaraan para sa paayon na pagputol ng mga tagaytay sa mga vanches. Ang pagpili ng pattern ng pagputol ay idinidikta ng laki ng hilaw na materyal, ang uri ng kahoy at ang nais na texture.

Ang mga core sa hiniwang veneer ay hindi pinapayagan. Ang sapwood na magaan o abnormal na kulay ay tinanggal din.

Upang gupitin ang mga tagaytay sa pahaba na direksyon, ginagamit ang pahalang o patayong band saws at horizontal saw frame. Ang dating ay mas malawak na ginagamit, dahil nagbibigay sila ng mataas na katumpakan ng pagputol, pagputol ng kalinisan at ginagawang posible na makakita ng mga log ng malalaking diameter. Ang mataas na dalubhasang circular saws mula sa Angelo Cremona (Italy) ay malawakang ginagamit din ang kanilang natatanging tampok ay ang kakayahang paikutin ang log sa anumang anggulo sa paligid ng longitudinal axis nito.

Tinalakay namin ang hydrothermal treatment ng mga log bago magplano sa seksyon 4.3.

Isinasagawa ang veneer planing sa horizontal, vertical o inclined veneer planing machine. Ang mga vanches ay ibinibigay sa mga veneer cutting machine gamit ang mga overhead crane (o isang hoist sa kahabaan ng isang monorail).

Sa kasalukuyan, ang mga pahalang na makina ng mga hindi napapanahong modelo (FMM-3100, FMM-4000, DK-4000, atbp.) ay unti-unting pinapalitan ng mga pahalang na makina na may mekanismo ng crank - DKV-3000, DKV-4000 (Czechoslovakia), hilig - TN28, TN35 , TA40 (Italy), pati na rin ang mga vertical type machine SM/36, SM/40, SM/46, SM/52 (Germany). Laganap na ang mga makinang pang-cutting ng veneer mula sa Angelo Cremona (Italy), Grenzebach-BSH (Germany), brand MZQ 200; 250 mula sa Kami-Stankoagregat (Russia), atbp. (Fig. 38-40)

Veneer planing machines Capital Machine Co. Inc. (USA) ay partikular na idinisenyo para sa paggawa ng mga manipis na veneer, ang mga ito ay may kakayahang gumawa ng mga thinnest veneer sa mundo - 0.005" (0.127 mm) ang kapal. Ang maximum na kapal ng veneer ay maaaring umabot ng hanggang 0.250" (6.35 mm).

kanin. 38. Scheme ng pagpapatakbo ng horizontal veneer planing machine: 1 – machine table, 2 – clamps; 3 - mga bar; 4 - caliper; 5 - tagapamahala ng presyon; 6 - planing kutsilyo

kanin. 39. Horizontal veneer planing machine brand TN "Angelo Cremona"

kanin. 40. Vertical veneer planing machine brand TZ/E “Angelo Cremona”

Sa mga pahalang na makina, ang pagputol ay isinasagawa sa isang pahalang na eroplano, ang pangunahing gumaganang reciprocating na paggalaw ay ginagampanan ng isang kutsilyo, at ang paggalaw ng supply ng materyal ay isinasagawa sa isang patayong eroplano sa panahon ng idle speed, sa isang halaga na katumbas ng kapal ng layer. inaalis (kapal ng pakitang-tao). Ang kawalan ng kagamitang ito ay ang sapilitang pagpepreno ng caliper bago baguhin ang direksyon ng paggalaw (may kapansanan sa makinis na pagtakbo, pagkasuot ng kagamitan, nabawasan ang bilis ng pagputol).

Sa mga vertical na makina, ang materyal na ipoproseso ay inilalagay sa isang karwahe na gumaganti sa isang patayong eroplano. Ang kutsilyo ay naka-mount sa isang suporta na pana-panahong gumagalaw nang pahalang upang alisin ang kahoy ng kinakailangang kapal. Ang mga makinang ito ay compact, at ang pagpili ng veneer mula sa makina ay maginhawa. Ngunit isang sinag lamang ang maaaring mai-install sa karwahe.

Ang mga hilig na makina ay maginhawa para sa pagpili ng mga veneer sheet. Ang mga ito ay hindi gaanong masinsinang enerhiya at may mas maliliit na sukat (isang pinahusay na vertical na makina).

Ang halaga ng veneer mula sa isang vanches (F, m2) ay tinutukoy ng formula:

kung saan ang D ay ang diameter ng tagaytay kung saan pinutol ang mga vanches, kinuha sa gitna ng haba nito, mm;

H 1 - taas ng segment na nahihiwalay mula sa mga vanches sa panahon ng longitudinal cutting nito, mm;

H 2 - kapal ng board na natitira pagkatapos planing ang mga vanches, mm;

S - kapal ng pakitang-tao, mm;

l - haba ng vanches, m;

b av – average na lapad ng mga sheet, m.

Sa panahon ng proseso ng planing, ang mga veneer sheet ay nakasalansan sa isang stack (knol) sa pagkakasunud-sunod kung saan lumabas ang mga ito sa makina. Ginagawa nitong mas madali ang pagpili ng mga sheet batay sa texture kapag idinidikit ang mga ito sa gilid.

Ang ginawang pakitang-tao ay pinatuyo, pinagsunod-sunod, pinutol at nakabalot.

Roller at belt dryer ay ginagamit para sa pagpapatuyo. Ang mga drying mode ay mas malambot kaysa sa mga peeled veneer: temperatura ng pagpapatuyo 80...130 o C; kahalumigmigan - 15...25%; Tagal ng pagpapatuyo 6…35 min.

Presyo: 31,000 USD

(RUB 1,962,025)

Idinisenyo para sa paggawa ng hiniwang veneer ng iba't ibang kapal. Tinitiyak ng pagpapatakbo ng makina...

Presyo: 52,000 USD

(RUB 3,291,139)

Idinisenyo para sa pagpaplano ng mga kahoy na bloke na materyales ng natural na kahalumigmigan upang makakuha ng…

Ang kumpanya ng TekhLesProm ay nag-aalok ng mga customer mula sa Moscow at iba pang mga lungsod upang bumili ng kagamitan sa paggawa ng kahoy, kabilang ang mga makina para sa planing veneer. Ang mga ito ay in demand sa mga industriya na ang mga aktibidad ay nauugnay sa paggawa ng mga muwebles, parquet, container board at iba't ibang uri ng nakaharap na materyales.

Ang mga planing machine na ibinebenta namin ay nagbibigay-daan sa amin upang makagawa ng de-kalidad, matibay, marangal at kahanga-hangang materyal. Ang mga aparato ay nagbibigay ng pagpoproseso na may mga reciprocating na paggalaw. Ang mga ito ay angkop para sa pagtatrabaho sa mga materyales sa kahoy na may natural na kahalumigmigan.

Ano ang dapat mong bigyang pansin kapag pumipili ng veneer planer?

Ang presyo para sa iba't ibang mga pagbabago ng veneer planing machine ay nag-iiba depende sa kanilang functionality, teknikal at operational na mga parameter. Kapag pumipili, mangyaring tandaan:

- sa bilis ng supply ng materyal (ang pagganap ng kagamitan ay nakasalalay dito);

- ang pagkakaroon o kawalan ng mga paghihigpit sa haba ng mga workpiece;

- kapal ng nagresultang pakitang-tao;

- anggulo ng pagkahilig ng planing kutsilyo;

- kapangyarihan ng de-koryenteng motor;

- maximum na kapal at lapad ng workpiece.

Iminumungkahi namin ang pag-order ng kagamitan sa pamamagitan ng pakikipag-ugnayan sa manager ng TekhLesProm sa pamamagitan ng telepono. Ibabalangkas ng aming consultant ang mga tuntunin at kundisyon ng paghahatid at sasagutin ang lahat ng tanong.

Mga Popular na Produkto

Presyo: 24,000 USD

(RUB 1,518,987)

Presyo: 37,500 USD

(RUB 2,373,418)

- Ang mga mamahaling uri ng troso ay mahusay na hilaw na materyales para sa paglikha ng mga kasangkapan, ngunit hindi lahat ng mga tao ay kayang bumili ng mga mamahaling produkto. Upang mai-save ang mga mahahalagang uri ng kahoy at mabawasan ang halaga ng pangwakas na produkto, naimbento ang veneer. Ang materyal na ito ay napakapopular ngayon para sa cladding furniture. Ang Veneer 100% ay ginagaya ang pattern, texture at shade ng natural na kahoy.

- Upang lumikha ng veneer, ang mga pabrika ay gumagamit ng mga espesyal na makina. Ang Veneer ay maaaring:

- binalatan

nakaplano

Upang ipatupad ang pagbabalat ng pakitang-tao, ang hilaw na materyal ay dapat na pre-treat na may singaw upang madagdagan ang ductility. Pagkatapos nito, ang mga log ay pinapakain sa isang debarking machine, kung saan ang bark ay tinanggal mula sa workpiece, kasama ang dumi at buhangin, na kadalasang nagiging sanhi ng pagbabalat ng mga kutsilyo upang mabilis na maging mapurol. Gamit ang isang lagari, ang mga log ay pinutol sa mga troso ng isang tiyak na haba. Ang churak ay dapat munang bilugan, pagkatapos ay maaari mong simulan ang pagbabalat. Ang veneer strip na lumalabas sa peeler ay inilalagay sa isang conveyor na nagpapakain nito sa mga gunting. Pinutol ng gunting ang veneer sa mga sheet ng kinakailangang format. Sa kahabaan ng conveyor, ang veneer ay inilalagay sa isang bundle, na kinuha mula sa ilalim ng mga gunting at inihatid sa dryer gamit ang isang electric loader. Ang produkto ay tuyo sa isang roller dryer, pagkatapos ito ay pinagsunod-sunod sa isang conveyor at ilagay sa mga bundle ayon sa grado. Maaaring idikit ang mga may sira na sheet. Kung may mga buhol sa mga sheet, ipinapadala sila sa isang makina ng pag-aayos ng pakitang-tao, kung saan ang mga depekto ay tinanggal at pinalamutian ng mga pagsingit ng pakitang-tao.

Ang veneer machine na ito ay nagpapahintulot sa iyo na gumawa ng sheet material na may kapal na 1.5 hanggang 5 mm mula sa iba't ibang uri ng troso. Karamihan sa mga makina ay may sistema na nagbibigay-daan sa iyong awtomatikong mag-install ng log para sa kasunod na pagproseso.

Upang madagdagan ang pagiging produktibo at kaginhawahan ng operator, ang mga makina ay nilagyan ng mga hydraulic lift-center finder, na sila mismo ang tumutukoy sa naaangkop na axis ng pag-ikot ng workpiece at pinagsama ito sa axis ng pag-ikot ng mga centering shaft.

Ang pagbabalat ng steamed wood ay ginagamit para sa pine, alder, at birch timber. Ang playwud ay ginawa mula sa peeled veneer.

Una sa lahat, ang mga tagaytay ay napapailalim sa transverse cutting. Sa panahon ng pamamaraang ito, ang mga tagaytay ay pinutol sa mga piraso ng kinakailangang haba. Ang lahat ng mga seksyon ay sawn pahaba, na nagreresulta sa isang double-edged beam. Minsan ito ay sawn sa kalahati. Pagkatapos nito, ang mga vanches ay sumasailalim sa heat treatment sa isang steaming chamber o autoclave.

Susunod, ang mga vanches ay kailangang planado sa isang veneer cutting machine. Ang hiniwang veneer ay pinatuyo sa mga roller dryer, pinuputol at iniimpake sa mga bundle. Ang bawat hanay ay naglalaman ng isang tiyak na pagguhit. Ang lilim ng kahoy at pattern ay dapat tumugma sa bawat hanay. Ito ay para sa kadahilanang ito na ang mga sheet ng veneer na lumalabas sa bawat vanches sa panahon ng planing ay nakatiklop, tuyo at nakaimpake sa mga bundle nang eksakto sa pagkakasunud-sunod kung saan sila lumabas mula sa planer. Kapag ang tatlong vanches ay planado sa parehong oras, ang pakitang-tao mula sa bawat isa sa kanila ay nakatiklop sa tatlong magkakaibang mga bundle. Ang isang bundle ng veneer na nakumpleto, pinatuyo, nakaimpake at nakatali sa twine ay tinatawag na knol.

Ang isang makina para sa paggawa ng pakitang-tao ay nagbibigay-daan sa iyo upang lumikha ng manipis na mga sheet mula sa mga mamahaling uri ng troso na may hindi pangkaraniwang texture. Ang materyal na ito ay mahusay para sa veneering. Mga paraan ng paggawa ng veneer:

Ang isang makina para sa paggawa ng pakitang-tao ay nagbibigay-daan sa iyo upang lumikha ng manipis na mga sheet mula sa mga mamahaling uri ng troso na may hindi pangkaraniwang texture. Ang materyal na ito ay mahusay para sa veneering. Mga paraan ng paggawa ng veneer:

- radial

- tangential

- radial-tangential

- tangential-end.

Ang pinaka-kaakit-akit na hilaw na materyal para sa paglikha ng veneer ay kahoy na oak. Ang veneer na ito ay ginagamit para sa pag-cladding ng mga simpleng kasangkapan sa luxury segment.

Bilang karagdagan sa oak veneer, sa mga dalubhasang tindahan ay makakahanap ka ng mga materyales ng maple, beech, linden, at mahogany.

Ang pakitang-tao ay pinutol gamit ang mga dalubhasang makina. Mayroon itong medyo manipis at marupok na istraktura. Upang tapusin ang ibabaw na may pakitang-tao, dapat itong pagsamahin upang makakuha ng isang sheet na pinagsama sa mga rolyo. Pinagsasama ang Veneer sa dalawang paraan:

- pagdikit

- pagtatahi.

Ang mga pamamaraan na ito ay pantay na popular sa paggawa ng muwebles. Ang pagtahi ng veneer ay isinasagawa sa isang makina o mano-mano. Para sa mga maliliit na workshop, ang mga manu-manong aparato para sa gluing o stitching veneer ay binuo. Gamit ang isang espesyal na aparato, ang malagkit o thermal thread ay pinainit at inilapat sa isang zigzag sa pangunahing bahagi.

Sa ngayon, ang mga veneer stitching machine ay maliliit na device na kusang umaandar. Ang ganitong makina ay kinokontrol ng isang espesyalista. Ang lahat ng trabaho ay tapos nang malinaw, mahusay at mabilis.

Sa ngayon, ang mga veneer stitching machine ay maliliit na device na kusang umaandar. Ang ganitong makina ay kinokontrol ng isang espesyalista. Ang lahat ng trabaho ay tapos nang malinaw, mahusay at mabilis.

Ang pagtahi ng kamay ay nagiging hindi gaanong karaniwan, pangunahin sa mga antique, restoration at mga workshop ng designer.

Ang mga makinang pangkopya ay lubhang nakakatulong sa paglikha ng isang partikular na bahagi mula sa isang template para sa maliliit na batch. Ang copy-milling machine ay ginagamit kapwa sa mga negosyo na nakikibahagi sa paggawa ng mga produkto para sa malalaking pakyawan na mga customer, at sa maliliit na workshop, pati na rin para sa domestic na paggamit. Ang mga makinang pang-industriya ay may kakayahang lumikha ng mga produkto sa halos walang limitasyong dami. Gayunpaman, sa artikulong ito ay pag-uusapan natin kung paano gumawa ng isang copy-milling machine gamit ang iyong sariling mga kamay para sa maliliit na produksyon ng kasangkapan.

Marso 21