Ang isang butas na may diameter na 20 mm ay drilled sa makina. Pagbabarena ng mga butas sa mga makina. Malalim na butas, coolant

Ang mga butas ay drilled at countersinked sa radial drilling machine. Ang umiikot na console ng makina, hanggang sa 4.5 m ang haba, ay nagpapahintulot sa iyo na mag-drill ng mga butas sa mga sheet o profile nang hindi ginagalaw ang mga ito upang gabayan ang drill sa mga minarkahang sentro ng mga butas. Binubutasan ang mga butas gamit ang mga core na nagmamarka sa mga sentro ng mga butas. Ang magkaparehong mga bahagi na gawa sa sheet na materyal ay drilled sa mga batch hanggang sa 80 mm makapal.

Ang pangunahing oras ng pagbabarena ay kinakalkula gamit ang formula:

saan l- lalim ng pagbabarena, mm; l 1 - ang laki ng pagtagos at pag-overrun ng drill, depende sa uri ng drill at diameter, mm (na may diameter ng drill na 10 mm, ang laki na ito ay 5 mm; hanggang 20 mm - 8 mm; hanggang 30 mm - 12 mm); s c - drill feed bawat rebolusyon, mm; n- bilis ng pag-ikot ng spindle, rpm,

saan υ - bilis ng pagputol, m/min.

Ang bilis ng pag-ikot ng spindle at drill feed ay tinutukoy mula sa mga talahanayan ng mga cutting mode depende sa grado ng materyal, diameter at uri ng drill, at isinasaalang-alang ang data ng pasaporte ng makina. Kasama sa oras ng auxiliary ang oras na ginugol sa pagtula at pag-secure ng mga sheet at bahagi; upang dalhin ang caliper sa gitna ng butas, alisin ang drill mula sa butas at i-clear ito ng mga chips; upang i-on at patayin ang feed at alisin ang bahaging sheet. Ang oras ng auxiliary ay nahahati sa oras na ibinigay para sa isang butas at isang bahagi, na itinatag ayon sa mga obserbasyon sa timing. Ang mga halimbawa ng mga auxiliary na halaga ng oras para sa mga butas ng pagbabarena sa mga bahagi na tumitimbang ng higit sa 50 kg ay ibinibigay sa talahanayan. 30, 31.

Kasama sa oras ng pagpapanatili sa lugar ng trabaho ang oras para sa pagsasaayos at pagpapadulas ng makina, pagpapalit ng mga kasangkapan, pagpapatakbo ng makina at paglilinis ng lugar ng trabaho. Ang oras ng pagpapanatili sa lugar ng trabaho, ayon sa mga larawan ng araw ng trabaho, ay 4% ng oras ng pagpapatakbo.

Ang oras para sa pahinga at mga personal na pangangailangan ay ipinapalagay na katumbas ng manu-manong pagsusumite - 4%, at sa awtomatikong pagsusumite - 2% ng oras ng pagpapatakbo.

Kasama sa paghahanda at panghuling oras ang mga gastos sa pagtanggap ng gawain at pagiging pamilyar dito, pagkuha ng mga kasangkapan, kagamitan, pagtuturo sa kapatas, at pagbibigay ng natapos na gawain. Ang paghahanda at huling oras, ayon sa mga larawan ng araw ng trabaho, ay hindi lalampas sa 4% ng oras ng pagpapatakbo.

Coefficient SA, isinasaalang-alang ang oras para sa paglilingkod sa lugar ng trabaho, oras para sa pahinga at personal na mga pangangailangan at paghahanda at huling oras, kapag nagtatrabaho sa manu-manong feed ito ay katumbas ng 1.12, at kapag awtomatikong nagtatrabaho - 1.10.

Ang oras ng pagkalkula ng piraso para sa mga butas sa pagbabarena ay kinakalkula gamit ang formula

kung saan ang T 0 ang pangunahing oras para sa pagbabarena ng isang butas, min; t in1 - pantulong na oras sa bawat butas, min; t vd - pantulong na oras bawat bahagi, min; m- bilang ng mga butas sa bahagi. Ang mga halimbawa ng mga halaga ng oras ng pagkalkula ng yunit para sa mga butas sa pagbabarena ay ibinibigay sa Talahanayan. 32.

Ang karaniwang oras para sa pagbabarena ng mga butas sa mga sheet at mga bahagi na kasama sa mga gawaing ginagampanan ay kinakalkula gamit ang formula (22), kung saan ang ΣT shk ay ang kabuuan ng oras na kinakalkula ng piraso para sa mga butas sa pagbabarena sa mga sheet at mga bahagi na kasama sa gawain; N- bilang ng mga sheet, mga bahagi.

Halimbawa. Kalkulahin ang oras na kinakailangan para sa pagbabarena ng mga butas sa isang radial drilling machine na may awtomatikong feed na may high-speed steel drills: sa apat na sheet na 16 mm ang kapal - 140 na butas na may diameter na 12 mm sa bawat sheet; sa walong piraso na 10 mm ang kapal - 125 na butas na may diameter na 20 mm sa bawat strip.

Solusyon. Kinakalkula namin ang pamantayan ng oras gamit ang formula (22). Ang oras ng pagkalkula ng piraso para sa mga butas ng pagbabarena ay tinutukoy ayon sa talahanayan. 32 para sa mga sheet na may kapal na 16 mm, na may diameter ng butas na 12 mm at awtomatikong feed T shk = 40 min para sa 100 butas, at para sa 140 butas T shk 1 = 40- 1.4 = 56 min; para sa mga strip na 10 mm ang kapal na may diameter ng butas na 20 mm at awtomatikong feed T shk = 45 min para sa 100 butas, at para sa 125 butas T shk 2 = 45-1.25 = 56.25 min. Limitasyon sa oras para sa gawain: T n = 56-4 + 56.25-8 = 674 minuto.

Baluktot ng sheet at profile na bakal. Sa kasalukuyan, sa paggawa ng mga barko, ang malamig na baluktot ay pangunahing ginagamit sa mga roll bending machine (roller), hydraulic presses, sheet bending machine, flange bending machine at roll forming presses, atbp.

Ang pangunahing oras ng gawaing baluktot - ang oras ng pag-roll ng isang sheet sa isang makina hanggang sa makuha ang kinakailangang hugis - ay matatagpuan gamit ang formula:

kung saan ang L ay ang landas na tinatahak ng sheet sa isang pass; υ - bilis ng pagpasa ng sheet sa idle, m/min; υ =πDn/1000; D - diameter ng drive roll ng sheet bending machine, mm; n ay ang bilis ng pag-ikot ng drive roll, rpm; tinutukoy ng data ng pasaporte ng kagamitan; SA c - kadahilanan ng pagwawasto na isinasaalang-alang ang pagbaba ng bilis depende sa kapal ng pinagsama sheet: na may kapal ng sheet na 3-6 mm SA c = 0.90; 8-10 mm - 0.80; 12-16 mm - 0.75; i- ang bilang ng mga pass (sheet rolling) na dapat gawin upang makakuha ng ibinigay na die;

Narito ang B ay ang lapad ng seksyon ng sheet na sumasailalim sa baluktot, mm; b- distansya sa pagitan ng mga rolling mark (hakbang), mm; Ang Km ay isang kadahilanan sa pagwawasto na isinasaalang-alang ang epekto ng kapal ng materyal sa oras ng baluktot:

Ang oras ng auxiliary ay binubuo ng oras na ginugol sa pagmamarka ng mga linya ng kontrol at mga hangganan ng rolling ng sheet, pagpapakain sa sheet sa pamamagitan ng crane at paglalagay nito sa drive roll, pagbabago ng direksyon ng pag-ikot ng roll, pag-ikot ng sheet sa panahon ng proseso ng baluktot; kontrol ng makina; pag-alis ng sheet; pagsuri sa pagkamatay ayon sa template. Mga halaga ng pantulong na oras, ayon sa mga obserbasyon sa tiyempo na ibinigay sa Talahanayan 33.

Ang oras ng pagpapanatili sa lugar ng trabaho ay binubuo ng mga gastos sa pagsuri at pagsasaayos ng operasyon ng lahat ng mekanismo ng makina, pagpapadulas nito sa panahon ng operasyon at paglilinis ng lugar ng trabaho. Ayon sa mga larawan ng araw ng trabaho, ito ay katumbas ng 3% ng oras ng pagpapatakbo.

Oras para sa pahinga at mga personal na pangangailangan kapag nagtatrabaho sa mga bending machine 7 % oras ng pagpapatakbo.

Kasama sa preparatory-final time ang oras upang matanggap ang gawain at maging pamilyar dito, kumuha ng mga tool at template, sa una ay i-set up ang makina alinsunod sa likas na katangian ng problema, turuan ang foreman at ibigay ang natapos na trabaho. Ayon sa larawan ng araw ng pagtatrabaho, ang paghahanda at huling oras ay hindi lalampas 5 % pagpapatakbo.

Ang oras ng pagkalkula ng piraso para sa pagbaluktot ng isang workpiece ay tinutukoy ng formula T shk = (T 0 + T V)K, kung saan ang T 0 ay ang pangunahing oras ng baluktot, min; T sa - pantulong na oras para sa isang bahagi, min. Coefficient SA para sa pagkalkula ng piece-costing time ay katumbas ng 1.15 . Ang mga halimbawa ng mga halaga ng oras ng pagkalkula ng yunit para sa mga bending sheet at profile steel ay ibinibigay sa talahanayan. 34, 35.

Ang karaniwang oras para sa baluktot na sheet at materyal ng profile ay tinutukoy ng formula (22), kung saan ang ΣT shk ay ang kabuuan ng oras ng pagkalkula ng piraso para sa pagyuko ng lahat ng mga sheet at profile para sa isang naibigay na gawain; N- bilang ng mga bahagi (mga sheet, profile).

Ang oras sa mga talahanayan ay kinakalkula para sa mga baluktot na bahagi na gawa sa bakal na grado 10HSND, 10G2S1D sa tatlong-roll roll na may bilis ng pag-ikot ng roll na 6-8 m/min, na ang bilang ng mga bahagi sa isang batch ay 3 piraso. at liko ang anggulo 90°. Sa ibang mga kundisyon, ang mga sumusunod na coefficient ay inilalapat sa mga pamantayan ng oras: kung ang bilang ng mga bahagi sa isang batch ay 1 piraso - K n - U; 5 mga PC.-0.95; 10 mga PC - 0.90; para sa mga bahaging gawa sa mga materyales grade AMg, 09G2 K m = 0.90; AK-16 - 1.3; CD - 1.5; sa isang baluktot na anggulo ng 45 ° K g - 1.40; 60° - 1.15; 80° - 1.05; 100° -0.95; 120°-0.85; 140° -0.75; 150° -0.70, sa bilis ng pag-ikot ng roll hanggang 6 m/min K sa -1.20; higit sa 8 m/min - 0.8; para sa baluktot na mga workpiece na mas mababa sa 500 mm ang lapad K 3 - 0.80; kapag baluktot sa apat na roll roller K k - 0.85; na may isang arrow ng pagkasira ng sheet na 40 mm, K s - 0.80; 80 mm - 0.90; 120 mm - 1.00; 160 mm-1.15; 200 mm - 1.25; 300 mm -1.45; 500 mm - 1.80; kapag ang halaga ng arrow ng pagkasira ng mga bahagi na gawa sa mga hugis at pinagsama na mga produkto ay 100 mm K s - 0.80; 200 mm -1.00; 300 mm-1.20; 500 mm - 1.40.

Halimbawa. Kalkulahin ang karaniwang oras para sa mga baluktot na bahagi mula sa mga rolled sheet ng grade 09G2 sa tatlong-roll na bending roll na may bilis ng pag-ikot na 6 m/min. Mga cylindrical na bahagi na may baluktot na anggulo na 60° mula sa mga blangko na 2000 mm ang haba, 1000 mm ang lapad at 12 mm ang kapal, bilang ng mga bahagi 5 mga PC. Kalkulahin ang oras ng baluktot sa isang hydraulic press para sa mga bahagi na gawa sa isang welded T-profile na may variable na curvature na gawa sa KD steel na may baluktot na arrow na 300 mm mula sa mga workpiece na 3000 mm ang haba at isang profile wall na taas na 200 mm, bilang ng mga bahagi 10 pcs ., baluktot - bawat istante.

Solusyon. Kinakalkula namin ang pamantayan ng oras gamit ang formula (22). Tinutukoy namin ang oras ng pagkalkula ng piraso. Ang oras ng baluktot ng mga cylindrical na bahagi na gawa sa rolled sheet metal sa mga bending roller (tingnan ang Talahanayan 34) na may haba ng workpiece na 2000 mm, isang lapad na 1000 mm at isang kapal ng 12 mm T shk = 0.41 h, at isinasaalang-alang ang nasa itaas coefficients para sa baluktot na mga bahagi na gawa sa materyal na 09G2 K m =0.90; K g = 1.15 para sa isang anggulo ng liko na 60°, K n = 0.95 para sa bilang ng mga bahagi sa isang batch - 5 mga PC. T shk1 = 0.41 -0.90 × 1.15-0.95 = 0.403 oras Ang baluktot na oras ng mga bahagi mula sa isang welding T-profile na may variable na curvature sa isang hydraulic press ay tinutukoy mula sa talahanayan. 35 na may haba ng workpiece na 3000 mm at taas ng profile wall na 200 mm; T shk = = 0.98 h, at isinasaalang-alang ang koepisyent para sa baluktot ng mga bahagi ng bakal KD K m = 1.5; K s = 1.20 para sa halaga ng arrow ng kamatayan 300 mm; K n = 0.90 para sa bilang ng mga bahagi sa isang batch ng 10 piraso. T shk2 = = 0.98-1.5-1.2-0.9 = 1.587 h.

Karaniwang oras para sa isang gawain T n = 0.403-5 + 1.587-10 = 17.88 oras.

1) Ang isang nakakagiling na bato na may radius na 30 cm ay gumagawa ng isang rebolusyon sa 0.6 s. Saan matatagpuan ang mga puntos na may pinakamataas na linear na bilis, at ano ang katumbas nito?

2) Hanapin ang centripetal acceleration na kumikilos sa mga ngipin ng isang circular saw na may diameter na 600 mm sa bilis ng pag-ikot na 3000 rpm?

3)

gawain ng tao, kung naglapat siya ng puwersa na 240N sa lubid, anong kapangyarihan ang nabuo ng tao?

1) Ano ang masa ng isang katawan kung sa bilis na 20 m/s ang momentum nito ay 100 kg*m/s? 2) Isang kotse na tumitimbang ng 1 tonelada, simula sa paghinto, pinabilis sa loob ng 10 segundohanggang sa bilis na 20 m/s Ano ang magnitude ng puwersa na nagpabilis sa sasakyan?

3) Sa bilis na 54 km/h, ang puwersa ng traksyon ng makina ng kotse ay 800 N. Ano ang lakas ng makina?

1. Sa rectilinear motion, ang bilis ng isang materyal na punto ay nakadirekta:1) sa parehong lugar kung saan nakadirekta ang kilusan; 2) laban sa direksyon ng paggalaw; 4) anuman ang direksyon ng paggalaw;

2. Ang pisikal na dami na katumbas ng ratio ng paggalaw ng isang materyal na punto sa pisikal na maliit na yugto ng panahon kung kailan naganap ang paggalaw na ito ay tinatawag

1) ang average na bilis ng hindi pantay na paggalaw ng isang materyal na punto; 2) madalian na bilis ng isang materyal na punto; 3) ang bilis ng pare-parehong paggalaw ng isang materyal na punto.

3. Sa anong kaso mas malaki ang acceleration module?

1) gumagalaw ang katawan sa isang mataas na pare-pareho ang bilis; 2) ang katawan ay mabilis na nakakakuha o nawalan ng bilis; 3) ang katawan ay unti-unting nakakakuha o nawawala ang bilis.

4. Ang ikatlong batas ni Newton ay naglalarawan:

1) ang pagkilos ng isang katawan sa isa pa; 2) ang pagkilos ng isang materyal na punto sa isa pa; 3) pakikipag-ugnayan ng dalawang materyal na punto.

5. Ang lokomotibo ay pinagsama sa karwahe. Ang puwersa kung saan kumikilos ang lokomotibo sa kotse ay katumbas ng mga puwersang pumipigil sa paggalaw ng kotse. Ang ibang pwersa ay hindi nakakaapekto sa paggalaw ng sasakyan. Isaalang-alang ang reference frame na konektado sa Earth bilang inertial. Sa kasong ito:

1) ang karwahe ay maaari lamang magpahinga; 2) ang kotse ay maaari lamang ilipat sa isang pare-pareho ang bilis; 3) ang kotse ay gumagalaw sa isang pare-pareho ang bilis o nasa pahinga; 4) ang kotse ay gumagalaw nang may pagbilis.

6. Ang isang mansanas na tumitimbang ng 0.3 kg ay nahulog mula sa isang puno. Piliin ang tamang pahayag

1) kumikilos ang mansanas sa Earth na may lakas na 3N, ngunit hindi kumikilos ang Earth sa mansanas; 2) Ang Earth ay kumikilos sa mansanas na may lakas na 3N, ngunit ang mansanas ay hindi kumikilos sa Earth; 3) ang mansanas at ang Earth ay hindi nakakaapekto sa isa't isa; 4) ang mansanas at ang Earth ay kumikilos sa isa't isa na may lakas na 3 N.

7. Kapag ang puwersa ng 8N ay inilapat, ang katawan ay gumagalaw na may acceleration na 4m/s2. Ano ang masa nito?

1) 32 kg; 2) 0.5kg; 3) 2 kg; 4) 20kg.

8. Para sa dry friction, ang maximum na static friction force ay:

1) mas maraming sliding friction force; 2) mas kaunting puwersa ng sliding friction; 3) katumbas ng puwersa ng sliding friction.

9. Ang nababanat na puwersa ay nakadirekta:

1) laban sa pag-aalis ng mga particle sa panahon ng pagpapapangit; 2) sa direksyon ng pag-aalis ng butil sa panahon ng pagpapapangit; 3) walang masasabi tungkol sa direksyon nito.

10. Paano nagbabago ang masa at bigat ng isang katawan kapag lumilipat ito mula sa ekwador patungo sa poste ng Earth?

1) hindi nagbabago ang timbang at timbang ng katawan; 2) hindi nagbabago ang timbang ng katawan, tumataas ang timbang; 3) ang timbang ng katawan ay hindi nagbabago, bumababa ang timbang; 4) body mass at pagbaba ng timbang.

11. Pagkatapos patayin ang mga rocket engine, ang spacecraft ay gumagalaw nang patayo paitaas, maabot ang tuktok na punto ng trajectory at pagkatapos ay gumagalaw pababa. Sa anong bahagi ng trajectory sa barko naobserbahan ang estado ng kawalan ng timbang? Ang paglaban ng hangin ay bale-wala.

1) lamang sa panahon ng pataas na paggalaw; 2) lamang sa panahon ng pababang paggalaw; 3) lamang sa sandaling maabot ang tuktok na punto ng tilapon; 4) sa buong paglipad na hindi tumatakbo ang mga makina.

12. Ang isang astronaut sa Earth ay naaakit dito sa lakas na 700N. Sa anong tinatayang puwersa ito maaakit sa Mars habang nasa ibabaw nito, kung ang radius ng Mars ay 2 beses, at ang masa ay 10 beses na mas mababa kaysa sa Earth?

1) 70N; 2) 140 N; 3) 210 N; 4) 280N.

Bahagi 2

Ang isang katawan ay itinapon sa isang anggulo sa pahalang na may paunang bilis na 10 m/s. Ano ang bilis ng katawan sa sandaling ito ay nasa taas na 3 m?

Tukuyin ang puwersa ng gravity na kumikilos sa isang katawan na may mass na 12 kg na nakataas sa ibabaw ng Earth sa layo na katumbas ng ikatlong bahagi ng radius ng Earth.

Gaano karaming trabaho ang dapat gawin upang maiangat ang isang load na tumitimbang ng 30 kg sa taas na 10 m na may acceleration na 0.5 m/s2

SA kategorya:

Pagbabarena ng metal

Pagbabarena ng mga butas sa isang drilling machine

Pagbabarena ayon sa mga marka. Bago simulan ang trabaho sa drilling machine, ihanda ang lugar ng trabaho. Ang tool ay dapat na naka-install sa spindle nang ligtas at tama, at ang produkto ay dapat na matatag na naayos sa talahanayan ng makina. Huwag hayaang maubos ang drill, na kadalasang nangyayari dahil sa hindi tamang pag-install. Ang mga hawakan ng kontrol sa bilis ng makina (levers) ay inililipat sa posisyong naaayon sa napiling cutting mode.

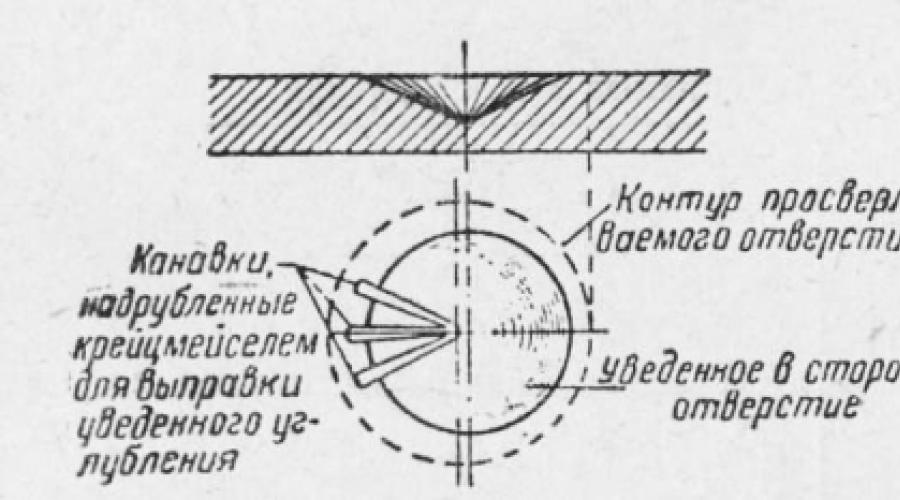

Kapag sinimulan ang pagbabarena, kailangan mong simulan ang makina at dalhin ang drill sa workpiece nang maayos, nang walang mga epekto: ang dulo nito ay mai-install nang eksakto sa punched recess. Ang pagbabarena ayon sa mga marka ay isinasagawa sa dalawang hakbang: una, isinasagawa ang pagsubok na pagbabarena, at pagkatapos ay pangwakas. Sa panahon ng pagsubok na pagbabarena, ang isang maliit na recess na sumusukat tungkol sa lU ng diameter ng butas ay drilled gamit ang manu-manong feed, pagkatapos ay ang drill ay itataas, ang mga chips ay tinanggal at ang pagkakataon ng drilled recess sa gitna ng minarkahang bilog ay nasuri. Kung may ganoong pagkakataon, magagawa mo

Ipagpatuloy ang pagbabarena at kumpletuhin ito. Kung ang over-drilled recess ay lumayo sa gitna, ito ay itatama sa pamamagitan ng pagputol ng dalawa o tatlong grooves mula sa gitna hanggang sa gilid ng recess kung saan kailangang ilipat ang drill. Ang pagkakaroon ng paggawa ng isa pang pagbabarena at pagtiyak na ito ay tama, kumpletuhin ang pagbabarena.

Dapat kang maging maingat sa pagbabarena. Kinakailangan na paminsan-minsan ay alisin ang drill mula sa butas at i-clear ang mga grooves nito mula sa mga chips. Ang drill ay dapat na ipasok pabalik sa butas nang maingat, dahil ito ay madaling masira. Kung ikaw ay nag-drill ng isang through hole, pagkatapos ay sa sandaling ang drill ay lumabas mula dito, dapat mong patayin ang awtomatikong feed at lumipat sa manu-manong, paluwagin ang presyon sa drill.

Para sa mga diameter na higit sa 30 mm, ang mga butas ay drilled sa dalawang hakbang: una sa isang drill ng isang mas maliit na diameter, at pagkatapos ay may isang drill sa huling sukat.

Kung ang pagtaas ng kalinisan ng ibabaw ng butas ay kinakailangan, pagkatapos ay ang pagbabarena ay ginagawa gamit ang isang countersink o, para sa mas higit na kalinisan, na may mga reamers, kung minsan sa ilang mga pass.

Tingnan natin ang ilang halimbawa ng mga butas sa pagbabarena sa mga makina ng pagbabarena.

Pag-drill ng through hole na may diameter na 20 mm sa isang cast iron bar. Kapag nagsasagawa ng gawaing ito, dapat mong sundin ang sumusunod na pagkakasunud-sunod ng mga aksyon:

1) kumuha ng workpiece at drill;

2) ihanda ang lugar ng trabaho;

3) markahan ang bloke sa pamamagitan ng paglalagay ng dalawang marka sa malawak na eroplano nito nang pahilis (mula sa sulok hanggang sulok), markahan ang gitna ng butas; gumuhit ng isang reference na bilog na may diameter na 20.5 mm gamit ang isang compass at markahan ito;

4) ilagay ang isang machine vice sa mesa ng drilling machine at i-clamp ang bloke sa loob nito, na unang na-clear ang machine table, ang vice at ang block mula sa mga chips;

5) matukoy ang pinaka-produktibong mode ng pagbabarena;

6) itakda ang makina sa napiling bilis ng spindle at napiling feed;

7) i-install ang drill sa spindle ng makina;

8) simulan ang makina at suriin kung ang drill ay hindi tumama;

9) dalhin ang drill sa gitna na minarkahan ng center punch at mag-drill ng test hole, ilayo ang drill mula sa block;

10) suriin ang pagkakataon ng drilled recess sa gitna ng control circle; kung ang isang paglihis sa gilid ay napansin, alisin ito;

11) na naitama ang over-drilled recess, sa wakas ay mag-drill ng butas;

12) ihinto ang makina, alisin ang bloke, alisin ang drill mula sa suliran at linisin ang makina mula sa mga chips.

kanin. 1. Pagputol ng mga uka kapag inililipat ang over-drilled recess sa gilid

kanin. 2. Pagguhit ng isang cast iron bar

kanin. 3. Pagbabarena ng butas sa parisukat: a - pag-clamping ng bahagi sa isang bisyo; b - na may clamping ng bahagi sa kabit; 1 - drill, 2 - square (workpiece), 3 - lining, 4 - vice o fixture, 5 - machine table

Pagbabarena sa pamamagitan ng mga butas na may diameter na 8 mm sa parisukat. Materyal: banayad na bakal.

Ang trabaho sa bawat butas ay dapat gawin tulad ng sumusunod:

1) i-clamp ang parisukat sa isang bisyo o sa isang espesyal na aparato;

2) piliin ang processing mode;

3) itakda ang makina sa napiling bilis ng spindle at napiling feed;

4) ipasok ang drill chuck o mga manggas ng adaptor sa spindle ng makina;

5) secure ang drill at suriin ito para sa runout;

6) dalhin ang drill sa nilalayong recess;

7) simulan ang makina;

8) mag-drill ng test hole at suriin ito laban sa control circles; ihinto ang makina at itama ang maling pagkakahanay sa recess, kung mayroon man;

9) simulan ang makina, mag-drill muli ng isang maliit na butas, suriin kung ang slip ay tinanggal;

10) sa wakas ay mag-drill ng butas;

11) muling ayusin ang parisukat sa isang bisyo upang mag-drill ng isang butas sa kabilang istante nito;

12) ulitin ang mga operasyong tinukoy sa mga talata. 8-11;

13) itigil ang makina;

14) alisin ang parisukat mula sa bisyo, alisin ang drill, linisin ang makina.

kanin. 4. Pagbabarena ng bulag na butas: a-pagguhit ng bahagi; b - pag-install ng bahagi para sa pagbabarena; 1 - device, 2 - clamping bar, 3 - prisms

Pagbabarena ng bulag na butas sa roller. Ang gitna ng butas ay minarkahan.

Ang gawaing ito ay ginagawa tulad ng sumusunod:

1) maghanda ng mga tool at accessories;

2) i-install at i-secure ang roller sa mesa ng makina;

3) matukoy ang kinakailangang bilang ng mga spindle revolutions;

4) itakda ang makina sa tinukoy na bilang ng mga spindle revolution at sa tinukoy na lalim ng pagbabarena;

5) ayusin ang drill sa chuck at suriin ito para sa runout;

6) mag-drill ng isang test hole at suriin ang pagkakataon nito sa control mark;

7) sa wakas ay mag-drill ng butas;

8) ihinto ang makina, alisin ang drill at chuck, alisin ang roller mula sa mesa ng makina, at linisin ang makina mula sa mga chips.

Sa Fig. Ipinapakita ng Figure 5 ang iba pang mga kaso ng mga butas sa pagbabarena.

Pagbabarena sa jig.

kanin. 5. Mga halimbawa ng pagbabarena

kanin. 6. Pagbabarena sa mga aparato: a at b - mga uri ng jigs

Ang jig ay inilalagay sa bahaging iyon ng ibabaw ng produkto kung saan kailangang mag-drill ng mga butas. Naka-secure ang konduktor sa produkto gamit ang mga side screw o clamp ng iba't ibang disenyo.

Ang isang box conductor ay may hugis ng isang kahon na may hinged lid. Ang produktong ipoproseso ay inilalagay sa loob ng kahon at sinigurado ng takip. Para sa pagbabarena, ang drill ay ipinasok sa kaukulang gabay na manggas ng jig at isang butas ay drilled sa produkto. Ang paggamit ng isang konduktor ay binabawasan ang oras para sa pag-install at pag-align ng mga produkto; Bilang karagdagan, hindi na kailangan para sa pagmamarka at pagsubok ng pagbabarena.

Pagbabarena ng bulag na butas. Blind hole drill. mag-drill sa kinakailangang lalim, gamit ang isang stop device na magagamit sa drilling machine, o (kung walang ganoong device) isang stop sleeve na nakakabit sa drill. Ang lalim ng pagbabarena ay minarkahan sa drill na may tisa o isang lapis. Sa mga kaso kung saan ginagamit ang isang machine stop, ang drill na naayos sa spindle ay ibinababa sa produkto, at ang stop rod ay naka-install at na-secure sa taas na naaayon sa lalim ng butas. Kapag ang drill ay bumaba sa itinakdang lalim, ang thrust rod ay titigil kapag ito ay umabot sa stop. Bilang resulta, sa manu-manong feed, ang drill ay hindi na makakagalaw pa sa metal, at sa awtomatikong feed, ang paggalaw ng drill ay titigil.

Pagbabarena ng mga bahagyang butas. Upang makakuha ng hindi kumpletong mga butas (kalahating-butas), dalawang bahagi ay sinigurado sa isang bisyo upang ang kanilang mga ibabaw na kung saan ang hindi kumpletong mga butas ay magsasabay. Markahan ang mga sentro ng mga butas sa magkasanib na linya ng mga nakapirming bahagi at mag-drill sa karaniwang paraan.

kanin. 7. Drilling blind mula sa< верстий по втулочному упору на сверле: 1 - быстродействующее зажимное приспособление, 2 - изделие, 3 - упорная втулка

Pagbabarena sa isang "pakete". Kapag nag-drill ng mga manipis na bahagi, upang mapabilis ang trabaho, karaniwang kinokolekta nila ang ilang piraso ng mga bahagi sa isang "package", i-compress ito ng mga clamp, i-clamp ito sa isang vice, at i-drill ang mga bahagi na nakolekta sa paraang ito nang sabay-sabay.

Ang koleksyon ay naglalaman ng mga pagsubok at independiyenteng mga gawa ng parehong pangunahing at dalubhasang antas at naglalayong subaybayan ang kaalaman, kasanayan at kakayahan ng mga mag-aaral kapag nag-aaral ng isang kurso sa pisika ayon sa set na pang-edukasyon at pamamaraan na "Classical Course".

Maaaring gamitin kapag nagtuturo ng anumang parallel na kurso sa physics.

Ang manwal ay inilaan para sa mga guro ng pisika.

Halimbawa.

Dalawang skier, na matatagpuan sa layo na 140 m mula sa bawat isa, lumipat patungo sa isa't isa. Ang isa sa kanila, na may paunang bilis na 5 m/s, ay tumataas sa isang pare-parehong bilis ng acceleration na may acceleration na 0.1 m/s2. Ang isa pa, na may paunang bilis na 1 m/s, ay bumababa sa bundok na may acceleration na 0.2 m/s2.

a) Pagkatapos ng anong oras magiging pantay ang bilis ng mga skier?

b) Sa anong bilis gumagalaw ang pangalawang skier kumpara sa una sa sandaling ito?

c) Tukuyin ang oras at lugar para magkita ang mga skier.

Ang isang load ay ibinaba mula sa isang helicopter na lumilipad nang pahalang sa taas na 320 m sa bilis na 50 m/s.

a) Gaano katagal bago bumaba ang timbang? (Pabayaan ang resistensya ng hangin.)

b) Gaano kalayo ang kargada maglalakbay nang pahalang sa panahon ng taglagas?

c) Sa anong bilis babagsak ang kargada sa lupa?

Ang isang butas na may diameter na 20 mm ay drilled sa makina sa bilis ng mga panlabas na punto ng drill na 0.4 m / s.

a) Tukuyin ang centripetal acceleration ng mga panlabas na punto ng drill at ipahiwatig ang mga direksyon ng mga vectors ng instantaneous velocity at centripetal acceleration.

b) Tukuyin ang angular na bilis ng pag-ikot ng drill.

c) Gaano katagal mag-drill ng butas na 150 mm ang lalim sa feed na 0.5 mm bawat revolution ng drill?

Nilalaman

Panimula 3

Bahagi 1. Pisika. ika-10 baitang 4

Mechanics -

Pagsubok 1. Kinematics -

Pagsubok 2. Dynamics. Mga puwersa sa kalikasan 5

Pagsubok 3. Mga batas sa konserbasyon 7

Pagsubok 4. Mga mekanikal na panginginig ng boses at alon 8

Molecular Physics 10

Pagsubok 1. Molecular kinetic theory ng mga gas -

Malayang gawain. Liquid at solid 11

Pagsubok 2. Mga Batayan ng thermodynamics 12

Electrodynamics 14

Pagsubok 1. Electrostatics -

Pagsubok 2. Direktang kuryente 16

Pagsubok 3. Agos ng kuryente sa iba't ibang kapaligiran 17

Bahagi 2. Physics. Ika-11 baitang 20

Electrodynamics (ipinagpatuloy) -

Pagsubok 1. Magnetic field -

Pagsubok 2. Electromagnetic induction 21

Pagsubok 3. Mga electromagnetic oscillations at waves 23

Pagsubok 4. Magaan na alon 25

Malayang gawain. Mga elemento ng teorya ng relativity 26

Quantum Physics 28

Pagsubok 1. Banayad na quanta -

Pagsubok 2. Physics ng atom at atomic nucleus 29

Malayang gawain. Pisika at pamamaraan ng kaalamang siyentipiko 31

Malayang gawain. Istraktura ng Uniberso 32

Mga sagot at solusyon 34.

Sa pamamagitan ng mga pindutan sa itaas at ibaba "Bumili ng papel na libro" at gamit ang link na "Buy" maaari kang bumili ng aklat na ito na may paghahatid sa buong Russia at katulad na mga libro sa pinakamahusay na presyo sa anyo ng papel sa mga website ng mga opisyal na online na tindahan Labyrinth, Ozon, Bookvoed, Read-Gorod, Litres, My-shop, Aklat24, Mga Aklat ru.

Trabaho 4

Halimbawa 4. Sa isang vertical drilling machine 2N135, ang isang through hole na may diameter na d=20 mm ay drilled sa diameter ng D=50 N12 (+0.25) hanggang sa lalim ng l=70 mm. Naprosesong materyal – Bakal 45 na may δ B =680 MPa, workpiece – panlililak. Paglamig - emulsyon. Ang isang sketch ng pagproseso ay ibinigay sa Figure 14.

KAILANGAN: Pumili ng cutting tool, ang materyal ng cutting part nito, ang disenyo at geometric na parameter nito. Italaga ang cutting mode ayon sa mga pamantayan at tukuyin ang pangunahing oras ng pagproseso. Magbigay ng sketch ng pagpoproseso Figure 12 - Sketch ng pagproseso ng workpiece

SOLUSYON: Ι. Pumili kami ng isang drill at itakda ang disenyo at geometric na mga parameter nito. Kumuha kami ng twist drill na may diameter na D = 50 mm; pagputol ng materyal na bahagi – high-speed steel R18 (Appendix 1, pahina 349). Maaari ka ring tumanggap ng bakal na hindi nakalista sa Appendix 1.

Mga elementong geometriko: pahalas na hugis – doble, (Appendix 2, p. 355). Dahil sa kakulangan ng mga rekomendasyon sa mga pamantayan para sa pagpili ng iba pang mga geometric na parameter, tinatanggap namin ang mga ito mula sa reference book: 2γ = 118˚, 2γ 0 = 70˚, ψ = 40...60˚, na may karaniwang hasa ψ = 55˚; α=11˚, pangalawang haba ng gilid b=9 mm. (Talahanayan 45, p. 152), ω=24…32˚; para sa mga karaniwang drill D>10 mm para sa pagproseso ng istrukturang bakal ω=30˚.

Pagtatalaga ng cutting mode

1. Lalim ng pagputol:

t=D-d/2=50-20/2=15 mm.

2. Italaga ang feed (mapa 52, p. 116). Ayon sa pangalawang pangkat ng mga feed, kung isasaalang-alang na ang isang workpiece ng medium hardness ay drilled, nahanap namin para sa pagproseso ng isang steel workpiece D = 50 mm at d = 20 mm S 0 = 0.6...0.8 mm/rev. Inaayos namin ang feed ng makina S 0 =0.8 mm/rev.

Sinusuri namin ang tinanggap na feed ayon sa puwersa ng axial na pinapayagan ng lakas ng mekanismo ng feed ng makina. Dahil sa kakulangan ng talahanayan sa mga pamantayan para sa halaga ng axial component ng cutting force sa panahon ng pagbabarena, tinutukoy namin ang halaga nito gamit ang reference book (p. 435):

Р 0 =С р ∙Д Qp ∙t xp ∙S 0 yp ∙K p (19)

Isinulat namin mula sa Talahanayan 32, p 281 ang mga coefficient at exponent para sa formula (19) para sa pagbabarena ng structural steel na may δ = 750 MPa; high-speed steel tool: C p =37.8; Qp=0; xp=1.3; yp=0.7.

Isinasaalang-alang namin ang kadahilanan ng pagwawasto para sa pagputol ng puwersa K p = K mp (ayon sa Talahanayan 9, p. 264):

K mp = kung saan np=0.75, K mp =

P 0 =37.8∙50 0 ∙15 1.3 ∙0.8 0.7 ∙0.93=1016 kgf=9967 N.

Para sa makina 2N135 P 0 max =1500 kgf, P 0< Р 0 max (1016<1500) Следовательно назначенная подача S 0 =0,8 мм/об вполне допустима.

3. Nagtatalaga kami ng panahon ng buhay ng drill ayon sa pamantayan, talahanayan 2, p. Para sa isang drill na may diameter na D=50 mm, ang inirerekomendang buhay ng serbisyo ay T=90 min. Ang pinapayagang pagsuot ng drill sa likod na ibabaw ay h 3 =1 mm sa kahabaan ng strip h 3 =1.5 mm.

4. Tukuyin ang bilis ng pangunahing paggalaw ng pagputol na pinapayagan ng mga katangian ng pagputol ng drill. Gamit ang mapa 53 (p. 117) nahanap namin para sa pagpapatalas ng hugis DP, mga pagkakaiba sa diameter D - d=50-20=30 mm. (ayon sa column na "hanggang 50 mm"), S 0 hanggang 1 mm/rev, na V table = 13.6 m/min. Para sa mga ibinigay na kondisyon sa pagproseso na ibinigay sa mapa 53, ang correction factor K nv =1. Ayon sa tala sa mapa 53, kinakailangang isaalang-alang din ang correction factor K mv mula sa mapa 42, pp. 104-105. Para sa bakal 45 na may δ sa =680 MPa (tingnan ang saklaw na 560...750 MPa) K mv =1, samakatuwid:

V=V talahanayan ∙1∙1=13.6∙1∙1=13.6 m/min.

5. Tukuyin ang bilis ng pag-ikot ng spindle na tumutugma sa natagpuang bilis ng pangunahing paggalaw ng pagputol:

Inaayos namin ang bilis ng pag-ikot ayon sa data ng pasaporte ng makina at itinakda ang aktwal na bilis ng spindle n d =90 min -1.

6. Aktwal na bilis ng pangunahing paggalaw ng pagputol

7. Tukuyin ang kapangyarihan na ginugol sa pagputol (mapa 54, p. 118…119). Para sa δ sa =560...680 MPa, D-d hanggang 32 mm, S 0 hanggang 0.84 mm/rev, na may V hanggang 15.1 m/min makikita natin ang N table =3.3 kW. Ang mga salik sa pagwawasto para sa kapangyarihan ay hindi ibinigay sa ipinahiwatig na mapa, samakatuwid: N res =N talahanayan =3.3 kW.

8. Suriin kung ang drive power ng machine N cut ay sapat< N шп. У станка 2Н135 N шп = N д ∙0,8=3,6кВт. Следовательно обработка возможна так как N рез < N шп.

9. Tukuyin ang pangunahing oras ng pagproseso.

Kapag nag-drill gamit ang isang drill na may isang solong hasa, ang plunge y=t∙ctgγ, at may double sharpening y=t 1 ∙ctgγ 0 + t 2 ∙ctgγ, kung saan ang t 1 ay ang cutting depth sa lugar ng pangalawang gilid; t 1 =в∙sinγ 0 ; pangalawang haba ng gilid b=9 mm, 2γ 0 =70º; 2γ=118º; t 1 =9∙sin35º=9∙0.57=0.51; t 2 - lalim ng pagputol (mm) sa lugar ng pangunahing mga gilid ng pagputol: t 2 = t-t 1 = 15-5.1 = 9.9 mm. Sa 5.1∙ctg35º+9.9∙ctg59º=5.1∙1.43+9.9∙0.6=13.2 mm. Sobrang paglalakbay sa seksyong ∆=1…3 mm. Tumatanggap kami ng 3 mm. Pagkatapos: L=70+13.2+3=86.2 mm.

Gawain 4. Sa isang vertical drilling machine 2N135, mag-drill ng butas na may diameter d hanggang diameter D sa lalim na 1 (Talahanayan 4).

KAILANGAN: Pumili ng cutting tool, ang materyal ng cutting part nito, ang disenyo at geometric na parameter nito. Italaga ang cutting mode ayon sa karaniwang data at tukuyin ang pangunahing oras ng pagproseso. Magbigay ng sketch ng pagproseso ng bahagi.

Talahanayan 4

Data para sa gawain 4

| Mga pagpipilian | Materyal ng workpiece | D, mm | d, mm | l, mm | butas | Pinoproseso |

| Bakal 20, δ sa =500 MPa | 25N12 | Sa pamamagitan ng | Sa paglamig | |||

| Gray na cast iron, 150 HB | 25N12 | Bingi | Walang paglamig | |||

| Bakal 50, δ sa =750 MPa | 30N12 | Sa pamamagitan ng | Sa paglamig | |||

| Gray na cast iron, 220 HB | 30N12 | Bingi | Walang paglamig | |||

| Bakal 45Х, δ sa =750 MPa | 40N12 | Sa pamamagitan ng | Sa paglamig | |||

| Gray na cast iron, 170 HB | 40N12 | Bingi | Walang paglamig | |||

| Tansong BrAzh 9-4, 120 НВ | 50N12 | Sa pamamagitan ng | Walang paglamig | |||

| Bakal 12ХН3А, δ sa =700 MPa | 50N12 | Bingi | Sa paglamig |

Pagpapatuloy ng talahanayan 4

| Aluminyo haluang metal AL 7, 60 NV | 60N12 | Sa pamamagitan ng | Walang paglamig | |||

| Copper M3, 75 HB | 60N12 | Sa pamamagitan ng | Walang paglamig | |||

| Gray na cast iron, 229 HB | 32N12 | Bingi | Walang paglamig | |||

| Bakal 12ХН3А, δ sa =750 MPa | 25N12 | Sa pamamagitan ng | Sa paglamig | |||

| Bakal 50G, δ sa =750 MPa | 25N12 | Sa pamamagitan ng | Sa paglamig | |||

| Gray na cast iron, 207 HB | 30N12 | Bingi | Walang paglamig | |||

| Gray na cast iron, 187 HB | 40N12 | Sa pamamagitan ng | Walang paglamig | |||

| Bakal 30, δ sa =500 MPa | 40N12 | Bingi | Sa paglamig | |||

| Bakal 30ХМ, δ sa =600 MPa | 35N12 | Sa pamamagitan ng | Sa paglamig | |||

| Gray na cast iron, 197 HB | 35N12 | Bingi | Walang paglamig | |||

| Bakal 35, δ sa =500 MPa | 35N12 | Bingi | Sa paglamig | |||

| Cast iron M428, 241 NV | 35N12 | Sa pamamagitan ng | Hindi nagpapalamig |

| | | susunod na lecture ==> | |