Mga pamamaraan para sa paggawa ng mga lamad ng polimer. Paraan para sa pagkuha ng polymer membrane Para makakuha ng lamad, gamitin

Basahin din

Ang kakayahan sa paghihiwalay ng mga lamad, ang kanilang pagganap at katatagan ng mga katangian ay nakasalalay hindi lamang sa kemikal na katangian ng polimer, kundi pati na rin sa mga intricacies ng teknolohiya para sa kanilang produksyon. Ang mga pangunahing pamamaraan para sa paggawa ng mga lamad ng polimer ay ang mga sumusunod:

1 - paghubog mula sa solusyon;

2 - matunaw ang paghubog;

3 - paghuhugas ng tagapuno;

4 - sintering ng mga pulbos;

5 - leaching (dissolution) ng bahagi ng polimer;

6 - pagkuha ng mga bagong katangian sa pamamagitan ng kemikal na pagbabago ng mga natapos na lamad;

Depende sa layunin ng lamad, ang isang porous na istraktura ay nabuo o hindi nabuo sa loob nito. Dahil ang mga non-porous membrane - para sa paghihiwalay ng gas, electrodialysis, dialysis - ay may sariling mga katangian sa paraan ng produksyon, ang kanilang mga teknolohiya sa produksyon ay napapailalim sa hiwalay na pagsasaalang-alang.

Paghahanda ng mga lamad mula sa mga solusyon sa polimer

Ang lahat ng mga pamamaraan para sa paggawa ng mga lamad mula sa mga solusyon sa polimer ay may karaniwang pangalan: phase inversion, i.e. dumadaloy sa paglipat

polimer mula sa likido hanggang sa solidong estado. Mayroong dalawang phase inversion reaction series:

Sol 1 -> Sol 2 -> Gel

Sol 2 -> Gel

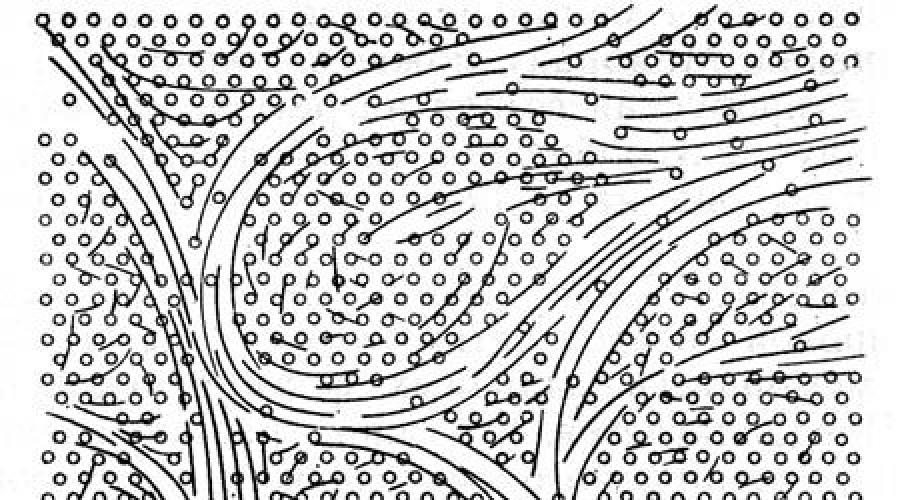

Ang kakanyahan ng phase inversion ay ang hitsura ng dalawang magkahiwalay na mga phase ng likido sa isang polymer solution, na sinusundan ng pagbuo ng isang gel (Fig. 1.)

Mekanismo ng pagbuo ng phase inversion membranes: a-sol 1; b-sol 2; c-pangunahing gel; g-pangalawang gel; d-air-solution interface; e-surface barrier layer;

Ang paglipat na ito ay sinimulan sa iba't ibang paraan:

solvent evaporation (dry spinning);

pinapalitan ang solvent na may non-solvent sa panahon ng diffusion ng huli mula sa vapor phase. Upang gawin ito, ang cast film ay pinananatili sa isang kapaligiran ng solvent at non-solvent vapors;

pinapalitan ang solvent ng isang non-solvent sa panahon ng pagsasabog ng huli mula sa liquid phase. Upang gawin ito, ang cast film ay nahuhulog sa isang likidong bahagi ng isang non-solvent (wet molding).

Paraan ng dry molding

Ang pamamaraan ay binubuo ng pagtutubig ng lamad mula sa isang solusyon at kasunod na kumpletong pagsingaw ng solvent. Ang pamamaraang ito ay ginagamit upang gumawa ng mga film at magnetic tape. Gamit ang teknolohiyang ito, habang ang solvent ay tinanggal, ang paunang solusyon ay maaaring mabulok sa dalawang yugto: isang polymer frame na pinapagbinhi ng isang solvent, at isang solvent na naglalaman ng isang dissolved polymer, kadalasan ang mga low-molecular fraction nito. Ito ay nangyayari kapag ang solvent removal rate ay mas mababa kaysa sa relaxation rate.

Kung ang isang polimer at isang solvent lamang ang naroroon sa isang solusyon, kung gayon ang hindi bababa sa tatlong mga sitwasyon ay posible.

1. Ang paghihiwalay sa dalawang bahagi ng likido ay hindi magaganap hanggang sa mabuo ang isang gel. Ito ay karaniwang sinusunod kapag ang polimer at solvent ay pinaghalo nang walang katiyakan. Kahit na matapos ang gel ay nabuo, ang solvent ay patuloy na kumikilos bilang isang plasticizer, na kung saan, kasama ang epekto ng gravity, ay maaaring maging sanhi ng gel na bumagsak at lumapot, sa huli ay gumagawa ng isang siksik na pelikula.

2. Maaaring mangyari ang paghihiwalay ng phase bago ang pagbuo ng gel kung ang solubility ng polimer sa solvent ay limitado. Gayunpaman, kahit na sa kasong ito, ang natitirang solvent ay maaaring kumilos bilang isang plasticizer, na nagreresulta sa siksik o halos siksik na mga pelikula.

3. Sa mga kaso kung saan ang pakikipag-ugnayan ng P-P ay napakalakas, tulad ng kapag nag-evaporate ng mga solusyon ng nylon 6,6 sa 90% formic acid, isang gel na may malakas (posibleng mala-kristal) na mga cross-link ay nabuo. Ang porosity ng naturang gel ay pinananatili hanggang sa ganap na sumingaw ang solvent. Pagkatapos ng phase inversion at bago ang pagbuo ng gel, ang sol structure ay nailalarawan sa pamamagitan ng long-range order. Anumang pagkagambala sa pagkakasunud-sunod na ito o nucleation sa sol, halimbawa bilang resulta ng mabilis na paghalo o kahit na pinong pagsasala, ay magreresulta sa pagbuo ng isang lamad na may mas malalaking pores kaysa sa karaniwang resulta ng gelation ng isang hindi maayos na sol.

Parehong ang loob ng micelle at ang tuluy-tuloy na yugto ng dalawang bahagi na sistema ay naglalaman ng mga rehiyong naubos ng polimer, habang ang dingding ng micelle ay naglalaman ng mga rehiyong mayaman sa polimer (Larawan 2.A). Sa huling kaso, ang P - P na pakikipag-ugnayan ay nananaig sa mga P - R na pakikipag-ugnayan.

Fig.2.A . Modelo ng istraktura ng plastic na naglalaman ng isang non-solvent plasticizer.

Ang proseso ng pagbuo ng lamad ay makikita sa Fig. 2.B.

Larawan.2..B. Proseso ng pagbuo ng lamad.

Karamihan sa mga solusyon sa dry molding ay kinabibilangan ng tatlo o higit pang mga bahagi: isang polimer, isang pabagu-bagong solvent, at isa o higit pang mga blowing agent, na inuri bilang mga nonsolvent ayon sa likas na katangian ng interaksyon ng polymer-solvent. Ang non-solvent ay dapat na hindi gaanong pabagu-bago kaysa sa solvent. Sa pagsasagawa, ang pagkakaiba sa pagitan ng mga kumukulo na punto ng solvent at non-solvent ay dapat na hindi bababa sa 30-40 °C. Kahit na sa colloidal level sol 1 ay homogenous (Fig. 2.B, a), pagkatapos ay habang ang solvent ay sumingaw, ang compatibility ay bumababa. Sa kalaunan, ang solubility ng natitirang solvent system ay nagiging hindi sapat upang mapanatili ang sol 1, at ang inversion sa sol 2 ay nangyayari (Fig. 2.B, b). Karamihan sa mga polymer molecule ay ipinamahagi sa paligid ng mga nagresultang micelle na ang isang medyo maliit na halaga (marahil 0.5%) ay nananatiling dispersed sa likidong ina na alak na naglalaman ng mga micelles. Ang panloob na bahagi ng micelle sa kasong ito ay binubuo ng isang likido na may mataas na konsentrasyon ng mga non-solvent na bahagi ng solusyon sa paghahagis. Sa karaniwang mga proseso ng dry spinning, ang mga pangunahing sanhi ng hindi pagkakatugma na humahantong sa phase inversion, pagbuo ng gel at pagtitiyaga ng gel porosity sa kabila ng pagkakaroon ng mga puwersa na humahantong sa pagbagsak ng gel ay ang pagkakaroon ng non-solvent sa casting solution at/o makabuluhang P-P na pakikipag-ugnayan. Habang nagpapatuloy ang pagkawala ng solvent pagkatapos ng phase inversion, ang mga spherical micelles ay gumagalaw nang palapit sa isa't isa (Larawan 2.B, c), sa wakas ay nakikipag-ugnayan sa paunang yugto ng pagbuo ng gel (Larawan 2.23.B, d). Habang nagkontrata ang network ng gel, ang mga micelle ay nagiging polyhedra, at ang mga molekula ng polimer ay nagkakalat sa mga dingding ng mga katabing micelles, na nagiging sanhi ng paghahalo ng mga molekula ng polimer sa ibabaw (Larawan 2.B, e). Sa wakas, kung ang mga pader ay sapat na manipis, tulad ng sa mataas na paunang konsentrasyon ng mga bahagi ng solusyon (maliban sa polymer at solvent), na nagiging sanhi ng pagbuo ng maraming micelles na may malaking kabuuang lugar sa ibabaw, pagkatapos ay ang compression ay nagiging sanhi ng pagkawasak ng mga dingding, na pagkatapos ay bawiin. at bumuo ng isang medyas na tulad ng balangkas, na bumubuo ng isang gel network (Larawan 2.23.B, f). Ang isang katulad na kababalaghan ay nangyayari sa panahon ng pagkalagot ng isang bubble ng sabon at sa panahon ng pagbuo ng mga open-cell polyurethane foams.

Maaaring mangyari, gayunpaman, na ang mga micelle ay nababalutan ng napakakapal na patong ng polimer na pinipigilan (o pinipigilan) ang pagkalagot ng mga pader ng selula. Sa kasong ito, alinman sa pinaghalong (open- at closed-cell) o closed-cell na mga istraktura ay nakuha.

Microphotographs ng istraktura ng dry-formed MF membranes: nitrocellulose

Ang mga pangunahing kadahilanan na tumutukoy sa porosity at spatial na katangian ng mga pores ng mga lamad na nakuha ng dry molding ay:

Dami ng konsentrasyon ng polimer sa abo 2, na inversely proporsyonal sa porosity ng gel;

Ang ratio ng dami ng non-solvent sa dami ng polimer sa sol 2, na direktang proporsyonal sa porosity ng gel;

Ang pagkakaiba sa pagitan ng mga punto ng kumukulo ng (mga) solvent at nonsolvent(s), na proporsyonal sa porosity at laki ng butas;

Relatibong halumigmig, na proporsyonal sa porosity at laki ng butas;

Ang pagkakaroon ng higit sa isang polimer na may hindi kumpletong pagkakatugma, na binabawasan ang porosity;

Ang pagkakaroon ng isang mataas na M polimer, na nangangailangan ng pagtaas sa porosity, dahil ang pagtaas ng M ng polimer ay binabawasan ang pagiging tugma at sa gayon ay humahantong sa mas maagang pagbuo ng gel;

Dahil ang dry molding ay gumagamit ng non-solvent blowing agent, ang konsentrasyon ng mga polimer sa solusyon ay mahigpit na limitado. Gayunpaman, ang solusyon sa paghahagis ay dapat sapat na lagkit upang maproseso sa mga flat sheet, cylinder, o hollow fibers. Ang dilemma na ito ay nalulutas sa pamamagitan ng paggamit ng mga high-M polymers, na ang solubility, bagama't bahagyang mas mababa kaysa sa kanilang mga low-molecular-weight analogues, ay gumagawa ng isang makabuluhang mas malaking kontribusyon sa lagkit ng solusyon. Gayunpaman, ang karamihan sa mga magagamit na polymer ay magagamit sa mababa hanggang katamtamang timbang ng molekular dahil ang mga ito ay inilaan para sa matunaw na paghubog, partikular na ang paghuhulma ng iniksyon. Samakatuwid, malinaw naman, para sa dry molding ito ay kinakailangan upang makakuha ng mga espesyal na polymers, at din na gumamit ng lagkit enhancer (isang pangalawang polimer o makinis na lupa colloidal silikon dioxide) at cast solusyon sa mababang temperatura.

Kung ang pagsingaw ay mabilis, kung gayon ang isang dalawang-phase na sistema ay walang oras upang mabuo, ang lagkit ng solusyon ay tumataas nang napakabilis, ang pagpapahinga ay hindi nangyayari, at ang pagkikristal ng polimer ay hindi sinusunod.

Ang lagkit ng isang polymer solution ay nakasalalay sa konsentrasyon:

Ang estado ng system ay maaaring ilarawan bilang mga sumusunod:

kanin. 2.V. Ang kaugnayan sa pagitan ng mga katangian ng temperatura at ang konsentrasyon ng solusyon ng polimer

Mula sa isang solusyon na may konsentrasyon Ci, ang solvent ay sumingaw sa isang pare-parehong temperatura Tc. Sa isang tiyak na komposisyon ng Stv, na tumutugma sa temperatura ng pagkalikido, ang lagkit ng sistema ay tumataas hanggang sa mawala ang pagkalikido, at pagkatapos ay hanggang sa simula ng paglipat ng salamin sa Stv. Kung ang pagpapahinga ay hindi kumpleto, ang mga stress na lumitaw sa panahon ng pagbuo ng pelikula ay naitala sa system. Kumpletuhin ang pag-alis ng solvent

humahantong sa C=1.

Ang rate ng pag-alis ng solvent ay isang function ng presyon ng singaw sa itaas ng solusyon, na nangangahulugang maaari itong i-regulate sa pamamagitan ng pag-ihip, temperatura, at pagpili ng solvent.

Habang nagsisimulang mag-evaporate ang solvent, tumataas ang konsentrasyon ng polimer, pangunahin sa ibabaw na layer. Ito naman, ay nagiging sanhi ng pagsasabog ng solvent mula sa mga panloob na layer hanggang sa itaas. Habang tumataas ang lagkit ng tuktok na layer, bumabagal ang pagsasabog. Ang iba't ibang mga rate ng pag-alis ng solvent mula sa iba't ibang mga layer ng solusyon ay humantong sa anisotropy ng mga nagresultang lamad. Bukod dito, sa layer ng ibabaw, ang mga macromolecule ay nakatuon patayo sa ibabaw. Sa gitnang layer, ang istraktura ay isotropic, at ang mas mababang layer ay nakatuon dahil sa pagdirikit sa substrate kung saan ibinuhos ang solusyon, at ang oryentasyong ito ay kahanay sa ibabaw.

Ang ibang pananaw ng mga prosesong nagaganap sa pelikula ay nagpapahintulot sa amin na makilala ang dalawang zone - malapit sa itaas at malapit sa ibabang ibabaw ng pelikula. Ang mga zone na ito ay nasa ilalim ng impluwensya ng iba't ibang pwersa at, higit sa lahat, sa ilalim ng iba't ibang impluwensya ng mga puwersa ng pagdirikit ng polymer film sa substrate. Habang ang solvent ay sumingaw, ang pag-urong ay nangyayari sa mga gelling film na idineposito sa substrate dahil sa pagkahilig ng nagresultang solid phase na bawasan ang libreng ibabaw. Gayunpaman, ang pag-urong ay inhibited kung mayroong sapat na malagkit na pakikipag-ugnayan sa pagitan ng pelikula at ang substrate (preno epekto ng substrate). Sa pagkakaroon ng pag-iwas sa pag-urong sa itaas na layer, maaaring lumitaw ang isang hugis-cone na channel, iba't ibang mga bersyon na ipinapakita sa Fig. 3.

kanin. 3. Iba't ibang mga hugis ng capillary

Sa itaas na layer, ang mga puwersa ng pag-urong sa ibabaw ay kumikilos, sa mas mababang layer ay pinipigilan sila ng substrate. Ang mga magkasalungat na puwersa ay maaaring humantong sa pagbuo ng isang dead-end pore (Fig. 3d).

Upang makakuha ng mga porous na istruktura, ang pagbuo ng pelikula ay dapat dumaan sa yugto ng paghihiwalay ng phase, i.e. ang hitsura ng isang solid phase ng polimer sa natitirang polymer solution.

Iba't ibang mga porous na istruktura sa mga lamad ng UV

Ang isa sa mga teorya ay ang ideya na habang ang solvent ay inalis, ang nuclei ng isang mababang molekular na timbang na bahagi ng likido ay lilitaw sa dami ng pa rin na likidong pelikula, na istatistikal na ipinamamahagi sa buong volume ng pelikula. Sa susunod na yugto, ang mga globule na ito ay tumataas ang laki at konektado sa isa't isa dahil sa bahagyang pagkasira ng mga dingding ng bumubuo ng frame na naghihiwalay sa kanila. Iyon ay, ang bawat globule ay nasa sarili nitong cell, at pagkatapos ay ang mga pader ay napunit at ang mga globule ay konektado. Ang kanilang mga cell ay bumubuo ng isang capillary na tumagos sa pelikula (Larawan 5, c).

kanin. 5. Scheme ng pagbuo ng capillary-porous na istraktura ng mga pelikula:

1 at 2 - itaas at mas mababang mga layer ng ibabaw, ayon sa pagkakabanggit; a - d - iba't ibang yugto ng pagbuo ng capillary.

Ang solvent ay inalis sa pamamagitan ng sistema ng mga umuusbong na mga capillary, na puno pa rin ng likidong bahagi dahil sa kakayahang umangkop ng mga macromolecule sa nagresultang halaya, ang polymer frame ay lumiliit (Larawan 5, c). Sa sandaling ito, ang pelikula ay lumalabas sa substrate, at ang solvent ay nagsisimulang sumingaw sa parehong direksyon. Ang dissolved polymer mula sa liquid phase ay idineposito sa mga dingding ng capillary, na unti-unting nagpapaliit, at isang pinalawak na seksyon ng capillary ay nabuo sa pumapasok (Larawan 5.d). Kung ang pelikula ay hindi lumabas sa substrate, kung gayon ang malawak na mga labasan ay nabuo lamang sa tuktok. Minsan ang mga lamad na pumutok (bitak) ay artipisyal na nilikha sa pamamagitan ng mekanikal na pag-uunat ng pelikula, mga thermal effect, at sabay-sabay na mga thermomechanical effect (tingnan ang larawan sa ibaba).

Ang mga lamad ng Teflon ay nakuha sa pamamagitan ng pag-unat ng pelikula

Ang lahat ng mga pamamaraan na ito ay humantong sa paggawa ng isang buhaghag na materyal na natatagusan. Ang ipinakita na pagsusuri ay nagpapakita na ang mga technologist ay may paraan upang bumuo ng mga porous na lamad na may ibinigay na laki, hugis at bilang ng mga capillary sa pamamagitan ng pag-iiba-iba ng ratio ng mga puwersa sa ibabaw sa mga hangganan ng polymer-air at polymer-substrate.

Micrograph ng isang cross-section ng dry-formed closed-cell AC membrane

Ang isang mahalagang teknolohikal na kinakailangan para sa mga solvents sa dry molding method ay mataas na presyon ng singaw. Ito ay tinutukoy ng pangangailangan na alisin ang pangunahing bahagi ng solvent sa isang medyo maikling panahon para sa pagsulong ng polymer film sa makina.

Ang dry molding ng flat membranes ay isinasagawa gamit ang drum o belt type machine. Sa Fig. 6. Isang drum machine ang ipinakita.

kanin. 6. Diagram ng isang drum-type machine para sa paggawa ng mga lamad sa pamamagitan ng dry molding:

1 - pambalot; 2 - pipe para sa pagsipsip ng pinaghalong gas-air; 3 - tambol; 4 - mamatay; 5 - lamad; 6 - gas-air mixture heater.

Ang watering drum ng makina ay isang silindro ng bakal, ang ibabaw nito ay pinakintab o pinahiran ng isang manipis na mirror layer ng isa pang materyal na nagbibigay ng kinakailangang kinis, adhesiveness at corrosion resistance. Ang coolant ay ibinibigay sa panloob na bahagi ng drum para sa thermostatting. Ang casing sa paligid ng drum ay ibinibigay sa pamamagitan ng heater 6

hangin upang mapanatili ang isang naibigay na temperatura, halumigmig at solvent vapor pressure sa itaas ng lamad. Ang hangin at polymer tape ay kumikilos nang magkasalungat. Maaaring umikot ang hangin sa pamamagitan ng pagdaan sa solvent vapor trap system. Ang tape ay sugat sa isang roll.

Ang isang belt-type na makina (Larawan 7) ay binubuo ng dalawang drum, kung saan ang isang walang katapusang sinturon ng hindi kinakalawang na asero, tanso o nikel, 0.7-1.4 m ang lapad at 28-86 m ang haba, ay nakaunat Upang pag-igting ang sinturon, ang likuran ginagawang movable ang drum. Ang mga tambol ay kinokontrol ng thermostatically. Ang buong gumagalaw na bahagi ay nakapaloob sa isang pambalot na bumubuo ng isang channel para sa sirkulasyon ng pinaghalong gas-air.

kanin. 7. Diagram ng isang belt-type na makina para sa paggawa ng mga lamad sa pamamagitan ng dry molding:

1 - mamatay; 2 - sistema para sa pagpapalipat-lipat ng pinaghalong gas-air; 3 - gabay drum; 4 - aparato para sa karagdagang pagpapatayo; 5 - paikot-ikot na aparato.

Kung kinakailangan, ang karagdagang pagpapatayo ng mga lamad ay isinasagawa sa labas ng mga makina gamit ang mga dryer ng anumang uri. Ang iba pang mga yugto (paghuhugas, pagpapabinhi, atbp.) ay maaaring isama sa diagram ng daloy ng linya.

Ang dry spinning method ay gumagawa din ng hollow fibers na may parehong porous at non-porous wall. Sa kasong ito, ang parehong mga batas ay nalalapat tulad ng sa paggawa ng mga flat polymer membrane.

kanin. 8. Scheme para sa paggawa ng hollow fiber sa pamamagitan ng dry spinning:

1- solusyon sa paghubog; 2 - gear pump; 3 - likido para sa pagbuo ng channel; 4 - bumubuo ng ulo; 5 - air shaft.

Ang isang maingat na sinala, walang hangin na solusyon sa paghubog ay pinainit sa ulo ng paghubog 4 at pinindot sa die. Ang shaft 5 ay may thermostatic device, kung saan ang solvent ay sumingaw. Ang pinainit na hangin ay ibinibigay sa baras sa isang direktang daloy, kontra-kasalukuyan o isang pinagsamang pamamaraan, na isa sa mga opsyon sa kontrol.

Kapag umiikot ang mga guwang na hibla, ang polimer ay nakatuon habang ang solusyon ay dumadaan sa channel ng isang hugis-singsing na spinneret. Ang uniaxial orientation ng macromolecules kasama ang fiber ay negatibong nakakaapekto sa permeability ng lamad.

Pamamaraan ng wet molding

Ang pamamaraang ito ay halos pangkalahatan para sa pagkuha ng mga lamad - kapwa para sa mga materyales at para sa porous na istraktura. Sa pamamagitan ng pag-iiba-iba ng mga kondisyon sa iba't ibang yugto ng proseso, ang mga katangian ng mga lamad ay maaaring iba-iba nang malawak.

Ang kakanyahan ng pamamaraan ay pagkatapos ng pagtutubig ng polymer film, ang pelikula ay inilipat sa isang precipitation bath. Ang aksyon ng precipitant ay ang mabilis na pag-coagulate ng polimer, i.e. sa unang pagbuo ng isang manipis na shell ng isang polymer mesh sa ibabaw ng contact. Pagkatapos, sa pamamagitan ng shell na ito, sa pamamagitan ng mekanismo ng pagsasabog, ang solvent ay tumagos mula sa bulk ng pelikula papunta sa precipitation bath, at ang precipitant ay tumagos sa polymer solution. Sa pamamagitan ng pag-regulate ng proseso ng pagsasabog, posible na makakuha ng mga pangunahing istruktura ng polimer na may anumang nais na mga katangian.

Diagram ng film/bath interface.

Mga Bahagi:

hindi solvent(1),

solvent(2) at polimer(3).

J1 - non-solvent na daloy;

J2- daloy ng solvent;

Ang pagtagos ng precipitant sa pelikula ay nangyayari sa kahabaan ng cross section ng lamad sa anyo ng isang harap - isang diffusion front. Kasunod nito, ang harap ng precipitation (coagulation) ng polimer ay gumagalaw Ang mga bilis ng paggalaw ng mga front na ito ay magkakaiba, ngunit maaari silang kontrolin sa pamamagitan ng pagbabago ng temperatura, ang komposisyon ng precipitation bath at iba pang mga parameter.

Ang pagtaas ng temperatura ay humahantong sa paglitaw ng isang malaking bilang ng mga sentro ng pagbuo ng istraktura, na nagreresulta sa pagbuo ng mas maraming mga pores, ngunit ng isang mas maliit na sukat. Ang komposisyon ng precipitation bath ay maaari ring baguhin ang laki ng butas at ang antas ng anisotropy ng lamad.

Ang pangunahing teknolohikal na pamamaraan para sa paggawa ng mga lamad gamit ang wet method ay ipinapakita sa Fig. 9.

Fig.9. Membrane production scheme sa pamamagitan ng wet molding: 1-scale; 2-meter dispenser ng mga likidong sangkap; 3-solvent na tangke; 5-filter; 6 - tangke na may solusyon sa paghubog; 7- makina para sa hydrothermal na paggamot ng lamad; 10-dryer; 11-pack stand.

Pangunahing yugto:

paglusaw ng polimer (1-3);

paghahanda ng solusyon para sa paghubog (4-6);

pagbuo ng pangunahing lamad (7);

pag-ulan (coagulation) ng polimer (8);

kasunod na pagproseso ng lamad (9-10);

pag-uuri, packaging ng lamad (11);

Ang komposisyon ng solusyon sa paghubog ay kinabibilangan ng isang polimer o isang halo ng mga polimer, isang solvent, isang ahente ng pamumulaklak (agent ng pamamaga), kung minsan isang plasticizer, isang precipitant at iba pang mga bahagi. Ang ratio at komposisyon ng mga bahagi ay lubos na nakakaimpluwensya sa mga katangian ng mga lamad. Bilang karagdagan, mahalaga na makakuha ng isang homogenous na solusyon. Samakatuwid, ang uri ng dissolution apparatus, mode ng paghahalo, pagkakasunud-sunod ng mga bahagi ng pag-load, at temperatura ng proseso ay maingat na pinili.

Hindi gaanong mahalaga ang yugto ng paghahanda ng solusyon. Ito ay kinakailangan upang alisin mula dito hindi dissolved, ngunit lamang namamaga polymer particle (gel particle), mineral impurities, hindi matutunaw particle ng iba't ibang mga pinagmulan, at hangin bubbles. Upang i-filter ang mga malapot na solusyon sa polimer, ginagamit ang mga metal, ceramic at pre-coated na mga filter. Sa istruktura, ang mga ito ay madalas na mga frame, kandila at nutsch na mga filter. Ang degassing ng solusyon ay kadalasang isinasagawa sa pamamagitan ng pag-iingat nito sa ilalim ng vacuum o pag-init. Kinakailangang isaalang-alang ang posibleng pagkawala ng solvent.

Ang pagbuo ng pelikula ay isinasagawa sa mga drum o belt machine. Ang hugis at disenyo ng die ay napakahalaga, kapag pumipili kung alin ang kinakailangang isaalang-alang ang lagkit ng solusyon, ang pagkasumpungin ng mga bahagi nito, ang hugis ng lamad, at ang rate ng patubig. Para sa mga solusyon na may mataas na lagkit (higit sa 25 cP), ginagamit ang "pagkalat" na mga dies; Ang pagbuhos ng slot dies ay nagsasagawa ng paghuhulma nang hindi muna naglalagay ng solusyon sa substrate. Upang makakuha ng mga tubular membrane, ginagamit ang isang ring die. Ang isang polymer solution ay ibinibigay sa annular gap, at isang precipitant o gas ang ibinibigay sa gitna upang pigilan ang mga dingding ng tubo mula sa pagsasara.

kanin. 10. Mga scheme ng dies para sa paghubog ng mga lamad:

a-pagkalat na uri; b-pagbuhos; na may isang roller; g-slit; d-ring: a-c: 1-mamatay na katawan; 2-movable bar (kutsilyo); 3-paghubog solusyon; 4-gumagalaw na substrate;5-roller;d: 1-katawan; 2-cavity para sa solusyon; 3-adjusting screw;4-movable plate;d: 1-outer layer; 2-inner layer; I-molding solution; II-precipitator.

Ang regulasyon ng kapal ng layer ng solusyon kung saan bubuo ang lamad ay isinasagawa hindi lamang sa pamamagitan ng pagbabago ng laki ng puwang sa pagitan ng kutsilyo at ng gumagalaw na substrate, kundi pati na rin sa pamamagitan ng pagbabago ng bilis ng paggalaw nito. Sa Fig. Ipinapakita ng Figure 11 ang mga profile ng nagresultang pelikula sa iba't ibang bilis. Dahil sa alitan ng mga layer ng solusyon laban sa die blade, ang oryentasyon ng mga macromolecule ay na-induce sa itaas na mga layer ng nagresultang pelikula, na maaaring makaapekto sa mga katangian ng mga lamad.

kanin. 11. Baguhin ang kapal ng likidong pelikula kapag binabago ang bilis ng substrate:

a-mababang bilis; b - average na bilis; c - mataas na bilis.

Ang paggalaw ng kutsilyo at ang substrate ay may kaugnayan sa manu-manong paraan ng pagtutubig, ang kutsilyo mismo, na naayos sa squeegee, ay inilipat. Ang materyal ng substrate ay metal, polimer o salamin. Mahalaga rin ang kemikal na katangian ng materyal.

kanin. 12. Mga pattern ng butas (sa anyo ng mga naka-segment na arko at may capillary) ng die para sa pag-ikot ng hollow fibers:

1 - butas; 2 - mamatay.

Upang bumuo ng mga guwang na hibla, namatay na may hugis na mga butas, na may mga baras sa mga butas at may mga capillary sa mga butas ay ginagamit. Ang mga hugis na butas ay may iba't ibang mga hugis: sa anyo ng isang spiral, sa anyo ng mga hugis-V na mga puwang, sa pagitan ng kung saan may mga makitid na jumper, sa anyo ng mga arched slot (Larawan 12.).

Ang mga namatay na may mga capillary ay ang pinaka maraming nalalaman. Ang solusyon ay ibinibigay sa puwang sa pagitan ng katawan at ng mga dingding ng capillary, at ang gas o likido ay ibinibigay sa channel ng capillary. Maaaring baguhin ng presyon ng gas o likido ang mga geometric na katangian ng isang guwang na hibla. Sa yugto ng coagulation, ang pangunahing mga teknolohikal na parameter ay ang temperatura ng precipitation bath, ang komposisyon nito at ang bilis ng paggalaw ng pelikula na nabuo. Sa precipitation bath, nabuo ang isang gelatinous gel structure, pinapagbinhi ng pinaghalong solvent at precipitant. Dahil ang solvent ay patuloy na inilabas mula sa molding solution papunta sa precipitation bath, ang komposisyon ng paliguan ay dapat na i-update o ayusin. Kinakailangan din ang mahigpit na kontrol sa temperatura ng paliguan.

Matapos makumpleto ang coagulation, kung minsan ay kinakailangan na hugasan ang natitirang solvent at kung minsan ang precipitant. Sa yugtong ito, kinakailangan ding subaybayan ang temperatura, komposisyon ng washing liquid at ang bilis ng sinturon.

Ang susunod na yugto ng paggamot sa init ay tinatawag na pagsusubo. Bilang isang patakaran, ito ay ginawa gamit ang mainit na tubig sa temperatura na 70-100 degrees C. Tagal ng pagsusubo - 1-10 min. Kasabay nito, dahil sa compaction ng istraktura ng polymer network, ang paglaban ng lamad sa pagtaas ng presyon, ang pamamahagi ng laki ng butas ay nagiging mas makitid, at ang paglipat ng maximum na pamamahagi sa isang rehiyon ng mas maliit na laki ay sinusunod.

Ang mga kasunod na yugto ng proseso ay isinasagawa depende sa layunin, materyal at mga kondisyon ng pagpapatakbo ng mga lamad. Posibleng gamutin ang lamad na may aliphatic alcohols (lyophilization o hydrophilization). Ito ay makabuluhang pinatataas ang tiyak na pagganap ng mga lamad.

Ang mga lamad ay madalas na pinapagbinhi ng mataas na pabagu-bago ng isip na mga likido, halimbawa, gliserol o mga may tubig na solusyon nito. Para sa mas mahusay na impregnation, ang isang surfactant ay idinagdag sa solusyon.

Ang pagpapatayo ng mga lamad ay isinasagawa kung hindi-buhaghag, o, sa kabaligtaran, malaki-buhaghag, microfiltration lamad ay nakuha. Ang pagpapatuyo ay karaniwang ginagawa sa mainit na hangin.

Microphotograph ng isang cross-section ng isang lamad na may mga spherical cell na nakuha sa pamamagitan ng isang thermal na proseso, at pagkatapos ay ang lamad ay sumasailalim sa pangunahing kontrol, kadalasang nakikita, sa pamamagitan ng paghahatid. Minsan ang mga depekto ay agad na gumaling sa pamamagitan ng simpleng gluing. Susunod ay paikot-ikot at packaging.

Ang mga belt at drum machine para sa wet method ay may ilang mga tampok. Ang mga draw machine ay ginagamit kapag gumagamit ng mga low-volatile solvents, kapag ang unang oras ng pagsingaw ay mahaba o ang lagkit ng solusyon ay mababa. Bilang karagdagan, mas madaling i-regulate ang temperatura sa iba't ibang mga zone sa mga draw frame.

kanin. 13. Diagram ng isang makina na may walang katapusang sinturon para sa paggawa ng mga lamad sa pamamagitan ng wet molding:

1-mamatay; 2-tape; 3-pipe para sa pagsipsip ng solvent vapors; 4-casing; 5-9 reel; 6-mga pampainit; 7-precipitant; 8-barge para sa precipitator.

Sinusubukan nilang gawin ang kotse sa isang gusali. Ang isang sinturon na may dalawang drum at isang precipitator bath na may mga heater 6 ay inilalagay sa loob nito Ang oras ng pagsingaw at pamumuo ay kinokontrol ng bilis ng pag-ikot ng mga drum at ang anggulo ng paglulubog ng tape sa precipitator.

kanin. 14. Scheme para sa paggawa ng mga lamad mula sa cellulose acetates:

1-apparatus para sa paghahanda ng solusyon sa paghubog; 2-pump; 3-filter; 4 - tangke para sa deaerating ang solusyon sa paghubog; 5-mamatay; 6-forming drum; 7-precipitation bath; 8-machine para sa paghuhugas ng lamad 9-machine para sa pagtatapos ng lamad; 11-device para sa pagtukoy ng kapintasan.

Sinusubukan nilang gawing unibersal ang mga drum machine para makagawa ng malawak na hanay ng iba't ibang lamad. Sa Fig. 14. nagpapakita ng teknolohikal na diagram ng isang makina para sa paggawa ng mga AC membrane para sa MF, UV at OO. Isang kumplikadong pamamaraan ng paghahanda ng solusyon, isang kaskad ng paghuhugas at pagtatapos ng mga paliguan. Ang oras ng evaporation at coagulation ay kinokontrol ng bilis ng pag-ikot ng drum, diameter nito at lalim ng paglulubog. Matapos ang pagbuo ng pangunahing istraktura, ang lamad ay madaling ihiwalay mula sa ibabaw ng metal ng tambol. Ang mga lamad mula sa PA, PVC, PAN at iba pa ay ibinubuhos din.

Ang wet spinning ay epektibo para sa paggawa ng mataas na porous hollow fibers. Ang pamamaraan ay ipinatupad sa mga pag-install na may pahalang at patayong mga circuit (Larawan 15).

kanin. 15. Mga scheme para sa paggawa ng hollow fiber gamit ang wet spinning method (a-horizontal; b-vertical):

1-solusyon na pipeline; 2-pipeline para sa supply ng gas (likido); 3-mamatay; 4-precipitation bath; 5-thread; 6-aparato para sa paghuhugas; 7-aparato para sa pagpapabinhi; 8-dryer; 9-reel.

Ang umiikot na solusyon ay pinapakain sa pamamagitan ng tubo 1 hanggang sa die 3. Ang gas o precipitant 2 ay ibinibigay din dito sa wakas ang Fiber 5 sa precipitation bath 4, hinuhugasan sa paliguan 6 at annealed o impregnated sa paliguan 7. Ito ay sinusundan ng pagpapatuyo. 8 at paikot-ikot 9. Sa isang vertical scheme ang oras ng pag-deposito ay nadagdagan, ang hibla ay hindi lumubog. Ang mga hollow fibers ay nakukuha mula sa AC, PA, PVO, PAN, polysulfone, at cellulose hydrate.

Paraan ng dry-wet molding

Ang pamamaraang ito ay naiiba mula sa naunang isa lamang sa pagkakaroon ng isang mahabang yugto ng paunang pagsingaw ng solvent. Dahil dito, ang konsentrasyon ng polimer sa ibabaw na layer ay tumataas, at kapag ang pelikula ay nahuhulog sa isang precipitation bath, ang agnas sa mga phase sa ibabaw na layer at panloob na mga layer ay nangyayari sa iba't ibang mga rate; mas mabilis sa ibabaw na layer. Samakatuwid, ang isang mas malaking bilang ng mga maliliit na elemento ng istruktura at maliit na mga volume ng interstructural ay lumitaw dito. Ang isang lamad na may binibigkas na anisotropy ay nabuo.

Ang istraktura at mga katangian ng aktibong layer ay nakasalalay sa tagal ng pagsingaw ng solvent, temperatura, rate ng pagsingaw, komposisyon ng pinaghalong gas-air, at kahalumigmigan nito.

Ang istraktura at mga katangian ng malaking-buhaghag na base ng lamad ay tinutukoy ng rate ng pagbuo ng gel, na nakasalalay sa temperatura ng paliguan ng ulan. Kung mas mataas ang temperatura ng paliguan, mas malaki ang mga pores ng base. Upang bumuo ng isang pinong-buhaghag na istraktura, ang lamad ay idineposito sa tubig ng yelo (0°C), habang ang base ay pinangungunahan ng mga macromolecule at mga pores na naka-orient nang patayo sa ibabaw. Ang mas mataas na temperatura, ang mas malalaking fragment ng istraktura ay matatagpuan na may isang oryentasyon parallel sa ibabaw.

Minsan ang isang halo ng dalawang solusyon sa polimer ay ginagamit para sa paghubog. Ang agnas sa mga phase at coagulation ay nangyayari depende sa ratio ng mga halaga ng polymers, kaya posible na makakuha ng mga pores ng iba't ibang mga hugis at sukat. Ang trabaho ay kahit na isinasagawa sa ternary mixtures ng mga hindi tugmang polimer (AC, PAN, PVC). Upang madagdagan ang paglaban ng mga lamad, lalo na ang mga hibla, sa mataas na presyon, ang mga lamad ay hinuhubog mula sa mga plasticized na polimer, at ang plasticizer ay kinuha sa yugto ng paghuhugas.

Isaalang-alang natin ang isang block diagram para sa paggawa ng hollow fiber mula sa cellulose triacetate gamit ang dry-wet method. Ito ay lubos na lumalaban sa presyon at may mataas na kapasidad sa pagpapanatili ng asin (Larawan 16). Ang Sulfolane ay ginagamit bilang isang plasticizer:

Ang porogen ay polyethylene glycol. Ang ratio ng mga bahagi ay TAC: sulfolane: PEG = 1:0.25:0.20 Ang temperatura ng solusyon sa paghubog ay 260°C-280°C. Nilagyan ng langis ang hibla upang hindi ito magkadikit. Pagkatapos ng 60 minuto, ang sulfolane at PEG ay dapat hugasan.

Para sa bawat materyal, ang teknolohikal na pamamaraan ay magkakaiba. Ngunit sa anumang pamamaraan magkakaroon ng mga karaniwang node na ipinapakita sa Fig. 16.

kanin. 16. Scheme para sa paggawa ng hollow fiber sa pamamagitan ng paghubog mula sa plasticized cellulose triacetate:

1 - paggiling ng polimer; 2-vacuum drying; 3-vacuum solvent distillation; 4-paghahalo ng mga bahagi; 5-pagpilit; 6-supply ng molding mass sa pamamagitan ng dosing pump; 7-fiber na umiikot sa pamamagitan ng mga spinnerets; 8-fiber oiling; 9-hibla ng paghila; 10-reception para sa packaging ng tapos na hibla.

Ang pangunahing pagkakaiba mula sa wet method ay ang pagkakaroon ng shaft 5, kung saan ang bahagyang pagsingaw ng solvent ay nangyayari.

Tulad ng sa iba pang mga pamamaraan, ang mga kadahilanan na nakakaimpluwensya sa mga katangian ng mga hibla at pelikula ay: ang komposisyon ng solusyon sa patong, ang temperatura at komposisyon ng pinaghalong gas-air sa evaporator, ang komposisyon at temperatura ng paliguan ng ulan, ang oras ng paninirahan sa ito; komposisyon at temperatura ng washing bath, mga parameter ng pagsusubo.

kanin. 17. Scheme para sa paggawa ng hollow fiber gamit ang dry-wet spinning method:

1-paghubog solusyon; 2-mamatay; 3-compressed gas; 4 na stream ng solusyon; 5-mina; 6-precipitation bath; 7-aparato para sa paghuhugas; 8-device para sa hydrothermal treatment; 9-dryer; 10-receiver (reel).

Impluwensya ng iba't ibang mga parameter sa istraktura ng mga lamad ng polimer na nabuo mula sa solusyon

Mula sa karanasan ng maraming mga mananaliksik at mula sa thermodynamic at kinetic na mga kalkulasyon, itinatag na ang istraktura, at samakatuwid ang mga katangian ng mga lamad, ay pinaka naiimpluwensyahan ng mga sumusunod na kadahilanan:

pagpili ng solvent-precipitant system;

polimer, ang molekular na timbang nito at konsentrasyon ng polimer sa solusyon sa irigasyon;

komposisyon ng coagulation bath;

komposisyon ng solusyon sa patubig.

1. Pagpili ng solvent-precipitant system

Ang kadahilanan na ito ang pinakamahalaga. Ang mga paunang kondisyon ay ang mga sumusunod: ang polimer ay dapat na mahusay na natutunaw sa solvent, ang solvent at ang precipitant ay dapat na pinaghalo. Halimbawa, para sa cellulose acetate (AC), kung kukuha ka ng tubig bilang precipitant, ang mga sumusunod na solvents ay angkop: dimethylformamide (DMF), acetone, dioxane, tetrahydrofuran (THF), acetic acid (AA), dimethyl sulfoxide (DMSO).

Ang miscibility o chemical affinity ng solvent at precipitant ay nag-iiba para sa iba't ibang pares: THF > acetone > dioxane > UA > DMF > DMSO. Kung mas maliit ang kemikal, mas mabilis ang pag-coagulate ng polimer. Halimbawa, ang AC mula sa isang solusyon na may DMSO, DMF, UA ay agad na nag-coagulate kapag ang solusyon ay ipinakilala sa tubig, at mula sa isang solusyon na may acetone at THF na may pagkaantala ng 20 at 70 segundo. Sa turn, ang mas mabilis na coagulation ay nangyayari, ang mas maluwag na mga istraktura ay nabuo sa polimer (ang pagpapahinga ay hindi nangyayari).

Kung ito ay kanais-nais upang makakuha ng isang siksik na pelikula, ito ay kinakailangan upang madagdagan ang tagal ng pamumuo. Ito ay maaaring iakma sa pamamagitan ng pagdaragdag ng solvent sa precipitation bath, o sa pamamagitan ng pagpapalit ng precipitant.

2. Komposisyon ng precipitation bath

Ang pinakamalaking impluwensya sa istraktura ng lamad ay ibinibigay sa pamamagitan ng pagpapakilala ng isang solvent sa precipitant. Ang halaga ng solvent na kinakailangan ay pinakamadaling mahulaan gamit ang polymer-solvent-precipitant ternary triangular diagram, na malinaw na tumutukoy sa hangganan sa pagitan ng pagkakaroon ng isang sistema sa isang homogenous o heterogenous na estado.

kanin. 18. Eskematiko na representasyon ng mga pagbabagong nagaganap sa isang pelikula na inihagis sa isang substrate kaagad pagkatapos itong ilubog sa isang precipitation bath:

ang punto b ay ang mas mababang bahagi ng pelikula na nakaharap sa substrate;

b-t curve - ang landas ng pagbabago sa komposisyon ng system kasama ang kapal ng pelikula;

kaliwang figure - estado ng instantaneous phase separation;

ang tamang figure ay ang estado ng phase separation na naantala sa oras.

Kung ang b - t curve ay nag-intersect sa binodal curve, ang agarang phase separation ay magaganap sa ibabaw ng film na nakaharap sa precipitant. Ang pagpapahinga ng system ay maaari ding pabagalin sa pamamagitan ng pagpapababa ng temperatura ng precipitation bath. Ipinapakita ng mga eksperimento na ang porosity ng itaas na layer at, nang naaayon, ang tiyak na pagganap ng lamad ay tumataas sa pagbaba ng temperatura. Ang acidification ng precipitant ay may katulad na epekto.

3. Pagpili ng polimer at komposisyon ng solusyon sa patubig

Dahil ang isang phase inversion membrane ay maaaring gawin mula sa halos anumang polimer, ang pagpili ng polimer ay pangunahing idinidikta ng mga kinakailangan para sa chemical at thermal resistance, hydrophilicity-hydrophobicity at adsorptive capacity para sa mga contaminants.

Talakayin natin ang impluwensya ng molekular na timbang ng polimer sa istraktura ng lamad.

Kapag ang virgin film ay nahuhulog sa isang coagulation bath, ang mga polymer molecule ay may posibilidad na magsama-sama, at ang pagsasama-sama ay nangyayari sa iba't ibang paraan. Sa Fig. Ipinapakita ng Figure 19 ang mga scheme ng pagsasama-sama para sa iba't ibang timbang ng molekular. Ang mga malalaking molekula ay bumubuo ng mga saradong selula ng maraming mga molekula na nakakabit sa isa't isa. Ang maliliit na molekula ay nagsasama-sama upang bumuo ng maliliit na spherical particle dahil ang mga molekula ay nagiging hindi gaanong nagkakasalikop sa isa't isa. Ang ganitong mga lamad ay may bukas na istraktura ng cellular. Ang laki ng mga sphere ay bumababa sa pagbaba ng molekular na timbang. Ito ay makikita rin sa mga micrograph ng mga lamad na nakuha mula sa mga fractionated polymers na may pagbaba sa molekular na timbang.

kanin. 19. Ang eskematiko na representasyon ng impluwensya ng polymer molecular weight sa mga katangian at istraktura ng lamad.

Sa parehong fig. Ipinapakita ng Figure 19 ang pagbabago sa mga pangunahing katangian ng mga lamad - tiyak na produktibo at average na laki ng butas na may pagbaba sa timbang ng molekular. Una, tumataas ang pagkamatagusin sa pagtaas ng pagiging bukas ng mga pader ng butas. Pagkatapos ay ang pagtaas sa bilang ng mga pores ay binabayaran ng isang pagbawas sa laki ng butas at ang pagkamatagusin ay hindi tumaas.

Ang konsentrasyon ng polimer sa solusyon ng irigasyon ay nakakaapekto rin sa istraktura ng lamad. Ang pagtaas nito ay humahantong sa isang proporsyonal na pagtaas sa konsentrasyon ng polimer sa itaas na bahagi ng pelikula na nahuhulog sa precipitant. Sa madaling salita, ang dami ng bahagi ng polimer sa sistema ay tumataas, na awtomatikong humahantong sa mas mababang porosity at, nang naaayon, tiyak na produktibo. Kung sa C0=12% polysulfone sa irigasyon solusyon ang tiyak na produktibidad ng ultrafiltration membrane para sa malinis na tubig ay 200 l/m2h, pagkatapos ay sa C0=17% ito ay 20l/m2h lamang, at sa C0=35% ay bumababa ito sa sero.

Mga microphotograph ng istraktura ng mga lamad na gawa sa iba't ibang mga materyales: sa kaliwa - polyethersulfone, sa kanan - naylon

4. Komposisyon ng solusyon sa pagtutubig

Ang pagdaragdag ng isang precipitant sa solvent at polimer ay may kapansin-pansing epekto sa istraktura ng mga lamad. Ang kasong ito ay inilalarawan ng parehong ternary diagram bilang pagdaragdag ng isang solvent sa precipitation bath. Gamit ito, matutukoy mo ang maximum na dami ng idinagdag na precipitant hanggang sa manatiling homogenous ang solusyon. Sa anumang kaso, ang pagpapakilala ng isang precipitant sa solusyon ng irigasyon ay binabawasan ang oras para sa simula ng phase inversion kapag ang pelikula ay nahuhulog sa precipitation bath.

Malinaw na bilang karagdagan sa precipitant, ang iba pang mga sangkap ay maaaring idagdag sa solusyon sa patubig na nagbabago sa kurso ng proseso ng pag-inversion ng phase sa kinakailangang direksyon. Ang mga ito ay maaaring mga pore dating (mga ahente ng pamamaga) at mga plasticizer. Sa anumang kaso, dapat silang magkatugma sa solusyon ng polimer, i.e. matunaw sa solvent nang hindi nagiging sanhi ng coagulation ng polimer. Ngunit bilang karagdagan, dapat silang maging lubhang natutunaw sa precipitant at madaling hugasan sa labas ng pelikula sa precipitating bath.

Bilang isang patakaran, ang mga mababang molekular na timbang na sangkap ay ginagamit bilang mga porogens: mga asing-gamot ng mga inorganic acid - calcium at magnesium chlorides at nitrates, mababang molekular na timbang na mga fraction ng polyesters, polyethylene glycols, polyvinylpyrrolidone.

Matapos alisin ang mga pore-forming agent, ang mga voids, pores, at labyrinths ay mananatili sa mga pelikula. Ito ay nagpapakita ng sarili sa volumetric na pamamaga ng lamad sa precipitation bath.

kanin. 20. Ang pag-asa ng volumetric na pamamaga ng mga lamad sa dami ng ahente ng pamumulaklak na ipinakilala sa komposisyon ng paghubog: polimer - AC, ahente ng pamumulaklak - polyether.

Dapat sabihin na ang maling pagpili ng pore-forming agent ay maaaring humantong sa pagbuo ng isang highly porous ngunit highly compressible membrane, i.e. sa ilalim ng impluwensya ng presyon ng pagtatrabaho, ang epekto ng paggamit ng isang ahente ng pamumulaklak ay nawawala.

5. Epekto ng temperatura ng pagsusubo

Halos lahat ng lamad pagkatapos ng precipitation bath ay may mababang pagpapanatili ng asin. Kung sila ay napapailalim sa paggamot sa init, i.e. pagtanda sa mainit na tubig, ang selectivity ng mga lamad ay tumataas nang husto (tingnan ang Fig. 21).

Fig.21. Temperatura profile ng pag-urong ng tatlong AC lamad, na binuo ayon sa selectivity halaga: presyon -17 atm, pagsubok sa NaCl solusyon na may conc. 0.35%.

Itinataguyod ng Annealing ang pagbuo ng intermolecular hydrogen bond sa pagitan ng mga polymer chain at, bilang resulta, mas siksik na pag-iimpake ng supramolecular na istraktura. Ang mga proseso ng pagpapahinga ay nakumpleto, at upang mapabilis ang mga ito, ang temperatura ng pagsusubo ay dapat na tumutugma sa simula ng paglipat sa isang mataas na nababanat na estado.

Ang paniniwala ay halos nabuo na ang bilang ng mga pores sa lamad ay hindi nagbabago sa panahon ng pagsusubo, tanging ang kanilang laki ay bumababa. Sa kasong ito, ang pagpapapangit ng istraktura ng siksik na layer ay mas malaki kaysa sa matrix dahil sa mas malaking akumulasyon ng mga panloob na stress dito sa yugto ng coagulation.

Batay sa impormasyong ito, isaalang-alang natin ang istraktura ng isang siksik na layer ng isang anisotropic membrane. Ang modernong teknolohiya, at, higit sa lahat, ang electron microscopy ng flash-frozen na mga bagay, ay ginagawang posible na makita ang magagandang istruktura ng polimer. Ito ay paulit-ulit na nakumpirma na ang ibabaw na layer ng lamad ay nabuo mula sa malapit na pagitan ng mga monolayer na micelles na may diameter na 200 hanggang 800 A. Sa ibaba nito ay isang intermediate na layer na binubuo ng randomly oriented spherical particle at voids sa pagitan ng mga ito hanggang sa 100 A ang laki. (tingnan ang Fig. 22.).

kanin. 22. Mga microphotograph ng cross section at ibabaw ng separation layer ng polymer membranes

Ang morpolohiya ng malapit na naka-pack na micelles ng layer sa ibabaw ay nagpapatunay sa mga hypotheses na nagmumungkahi ng pagtagos ng substance sa pamamagitan ng libreng volume sa mga zone sa pagitan ng mga micelles. Ang hypothesis na ito ay iniharap ni Sourirajan, na kinakalkula pa ang laki ng butas ng isang perpektong reverse osmosis membrane batay sa siksik na istraktura ng magkatulad na mga bola. Ang laki ay mga 20 A. (tingnan ang Fig. 23)

Fig.23. Scheme ng istraktura ng aktibong layer ng isang anisotropic membrane

Ang susunod na hakbang ng pagsusuri ay nagpapahintulot sa amin na igiit na ang istraktura ng ibabaw na layer ay nauugnay sa istraktura ng solusyon ng polimer na sariwang inihagis sa pelikula. Naturally, ang polimer sa layer na ito ay nasa isang amorphous na estado, at ang libreng volume ay ang dami ng pore.

6. Pagbuo ng isang spongy substrate

Habang ang isang manipis, siksik na crust ay nabuo sa ibabaw ng pelikula kapag ito ay nahuhulog sa precipitant, ang ibabang bahagi ng pelikula ay isang polymer solution. Ang isang medyo matinding pagsasabog ng precipitant sa pelikula ay nagsisimula sa ibabaw ng layer. Sa mga lugar kung saan nagaganap ang mga nakaayos na istruktura ng macromolecules (medium order), nangyayari ang medyo mabilis na coagulation ng polimer. Lumilitaw ang mga contour ng hinaharap na spongy base.

Microphotograph ng isang cross-section ng isang lamad na may hugis daliri na mga lukab na natatakpan ng isang hadlang na layer (ipinapahiwatig ng mga arrow ang aktwal na mga landas ng pagpasa ng isang sangkap sa pamamagitan ng lamad)

Habang nabuo ang nascent base, ang mga cavity ay nabuo na puno ng isang dilute polymer solution. Kung ang konsentrasyon ng polimer sa mga cavity ay hindi nag-iiba nang malaki sa lalim ng pelikula, pagkatapos ay lilitaw ang isang homogenous na spongy base. Kung ang pagkakapantay-pantay ng konsentrasyon ng solusyon ay naantala, ang mga hugis ng daliri na lukab ay lilitaw sa substrate, pinahabang patayo sa ibabaw. Ang lahat ng ito ay tinutukoy ng affinity o kadalian ng miscibility ng solvent at precipitant. Ang Figure 24 ay nagpapakita ng hugis daliri at magkakatulad na base ng espongha.

Fig.24. Cross-sectional micrographs ng UV membranes na gawa sa polyacrylonitrile (a) at polysulfone (b)

Paghahanda ng mga lamad mula sa polymer melts

Ang paggawa ng mga piling natatagusan na lamad mula sa mga natutunaw na polimer ay hindi sa panimula ay naiiba sa teknolohiya ng paghahagis ng mga maginoo na pelikula at mga hibla. Ang tanging mahalagang gawain dito ay ang kakayahang ayusin ang ratio ng mga amorphous at crystalline phase, i.e. antas ng crystallinity ng polimer.

Ang mga pamamaraan ng naturang regulasyon ay:

paggamit ng pinaghalong polimer;

paggamit ng branched macromolecules;

matunaw overheating;

pagbabago ng rate ng paglamig ng matunaw;

oryentasyon ng macromolecules sa panahon ng pagtutubig;

pagpapakilala ng isang surfactant sa matunaw;

pagpapakilala ng pagbuo ng istraktura nuclei sa matunaw;

kasunod na pagproseso ng mga lamad.

Ang pagbuo ng lamad anisotropy ay isinasaalang-alang dati. Ang buhaghag na istraktura ng mga lamad ay nabuo sa pamamagitan ng pagdaragdag ng mga pore-forming agent sa casting melt at pagkatapos ay hinuhugasan ang mga ito. Ang pangalawang paraan ay ang paggamit ng pinaghalong hindi tugmang polimer. Ito ay humahantong sa pagbuo ng mga micro-inhomogeneities sa istraktura, na mga pores.

Ang buhaghag na istraktura ay nilikha din sa pamamagitan ng pagdaragdag ng mga plasticizer. Ang aksyon nito ay upang mapadali ang magkaparehong paggalaw ng mga macromolecules, na sa paglamig ay bumubuo ng isang quasi-crosslinked gel-like structure. Ang plasticizer ay pagkatapos ay nakuha sa tubig, nag-iiwan ng isang buhaghag na istraktura.

Ang pagpoproseso ng post-forming ng mga lamad mula sa polymer melts ay iba-iba. Halimbawa, ang pagpapagamot sa kanila ng corona discharge na sinusundan ng pagkuha. Minsan ang mga lamad ay hinuhugasan ng isang mahinang solvent, na naghuhugas ng mababang-molecular polymer fractions mula sa lamad at nagpapataas ng porosity.

Mga microphotograph ng porous na istraktura ng mga lamad na nakuha sa pamamagitan ng mabilis na paglamig (2000C/min) ng polypropylene

Paghahanda ng mga lamad sa pamamagitan ng dissolving filler

Ang paghahalo ng solid blowing agent na may polymer solution o melt, ang kasunod na extrusion at solidification ng nagresultang masa sa anyo ng manipis na pelikula, at selective leaching ng blowing agent na may solvent na hindi natutunaw ang membrane matrix ay ang mga pangunahing yugto ng proseso ng leaching upang makakuha ng mga buhaghag na lamad.

Upang makakuha ng mga lamad na walang impurity sa panahon ng pag-leaching, ang mga pinong filler, tulad ng colloidal silicon oxide at salt granules, ay dapat idagdag sa matunaw. Ang isang tagapuno ay itinuturing na hindi gumagalaw kung ang bilang ng mga pakikipag-ugnayan sa pagitan ng mga particle ng tagapuno at ang polymer matrix ay minimal. Ang porosity ng mga lamad na ginawa ng proseso ng leaching ay karaniwang mababa (mas mababa sa 40%).

Marahil ang pinaka-maaasahan na proseso ng leaching ay isa kung saan ang mga pore form ay mga surfactant na mababa ang bigat ng molekular (mas mainam na mga uri ng ionic) na bumubuo ng mataas na timbang ng molekula, mga micelle na dispersed ayon sa istatistika sa likidong estado at pinapanatili ang istrukturang ito sa isang solidong polymer matrix. Pagkatapos ng leaching ng namamagang solid matrix, ang mga pores ay sumasakop sa dami kung saan orihinal na matatagpuan ang surfactant micelles. Ang mga surfactant ay dapat idagdag sa paunang solusyon sa lamad o suspensyon sa micellar form, ibig sabihin, sa mga dami na lumampas sa kritikal na konsentrasyon ng micelle (CMC). Karaniwan, ang dami ng surfactant ay umaabot mula 10 hanggang 200% ayon sa bigat ng polimer para sa lamad. Tumataas ang porosity sa pagtaas ng konsentrasyon ng surfactant (Talahanayan 1).

Ang paunang sample ng lamad (tingnan ang Talahanayan 1) ay transparent at nailalarawan ng hindi bababa sa porosity. Habang tumaas ang porosity sa ultragel-membrane series, tumaas ang turbidity (ngunit hindi para makumpleto ang opacity). Kapag ang 200% sodium salt ng dodecylbenzenesulfonic acid ay idinagdag sa mga solusyon sa viscose ng iba't ibang mga konsentrasyon (tingnan ang Talahanayan 1), nabuo ang mataas na porous na opaque microgel membranes. Ang mga nagresultang microfilter ay may sukat ng butas na humigit-kumulang 0.2 microns at napanatili hanggang sa 109 Pseudomonas diminuta bacteria bawat 1 cm2.

Talahanayan 1. Epekto ng konsentrasyon ng sodium laurosulfate (SLS) sa isang viscose solution sa kapal at permeability ng cellulose ultragel membranes*.

Ang mga polimer ng lamad ay hindi dapat likido sa temperatura ng silid o temperatura ng pagkuha ng micelle. Ang pinakakaraniwang ginagamit na mga carrier ng likido ay tubig, mas mababang alkohol at toluene. Pagkatapos ng hardening, ang mga pelikula ay namamaga sa likido, na nagtataguyod ng pagkalagot ng mga micelle sa mga indibidwal na molekula ng surfactant, na nagpapadali sa proseso ng pagkuha.

Ang mga proseso ng leaching na tinulungan ng surfactant ay ginamit para sa isang hanay ng mga solusyon na naglalaman ng cellulose at methoxymethylated nylon-6,6 at para sa polyacrylic, polyvinyl acetate at polyethylene-paraffin gratings. Sa huling kaso, ginamit ang pyridine laurochloride bilang surfactant micelle, na naging posible upang makakuha ng microporous polyethylene membrane.

Paghahanda ng mga buhaghag na lamad mula sa mga pulbos ng polimer

Ang prinsipyo ng pamamaraan ay upang bumuo ng isang pelikula mula sa bulk material, na sinusundan ng sintering ng mga particle. Ang porosity ng mga lamad ay tinutukoy ng mga puwang sa pagitan ng mga konektadong particle, at ang laki ng butas ay tinutukoy ng laki ng mga particle.

Kadalasan ang solid o likido na mga bahagi ng organiko at mineral ay idinagdag sa polymer powder, na nagpapadali sa pagbubuklod ng mga particle sa panahon ng sintering at nagpapataas ng pangkalahatang porosity.

Kapag tumaas ang temperatura bago maabot ang transisyon ng salamin o temperatura ng pagkatunaw, ang pakikipag-ugnayan sa pagitan ng mga particle sa una ay likas sa ibabaw (uri ng adsorption), i.e. nang walang interpenetration ng mga molecule o kanilang mga segment sa mga kalapit na particle. Ang contact zone ay maaaring ituring bilang isang depektong istraktura kumpara sa istraktura ng polimer sa karamihan ng mga particle. Kung mas mataas ang temperatura at mas mahaba ang contact ng mga particle, mas malaki ang lakas ng koneksyon ng particle.

Sa contact zone, parehong intermolecular bond at chemical interaction ay nangyayari. Upang madagdagan ang lugar ng contact, ito ay kapaki-pakinabang upang i-compress ang pulbos.

Ang hugis ng mga particle na nakikipag-ugnay ay napakahalaga. Ang pinakamahusay ay spherical mula sa punto ng view ng contact, porosity, at pamamahagi ng laki ng butas. Samakatuwid, kung minsan ang hugis ng mga particle ay na-normalize, halimbawa, sa isang daloy ng mainit na gas sa isang estado ng pseudo-boiling sa mga temperatura sa itaas ng natutunaw na punto.

Ang mga additives ng mababang molekular na timbang (plasticizer at solvents) ay nakakaapekto sa mga rheological na katangian ng mga komposisyon ng pulbos (ang sistema ay nakakakuha ng plasticity; maaari itong hulmahin sa pamamagitan ng pagpilit at pag-roll o calendering, at maaari ding i-stretch pagkatapos ng paghubog).

Bilang karagdagan, ang mga additives na ito ay nagbabago sa polimer sa isang mataas na nababanat na estado, at maging sa isang malapot na daloy ng estado sa mga layer ng ibabaw, na nagpapadali sa pagbubuklod ng mga particle. Upang madagdagan ang lakas ng lamad, ang mga inert filler ay maaaring idagdag sa paunang timpla, na kung minsan ay hinuhugasan pagkatapos ng paggamot sa init upang mapataas ang porosity.

Isaalang-alang natin ang paggawa ng mga buhaghag na lamad sa pamamagitan ng sintering gamit ang PVC bilang isang halimbawa. Bago ang paghubog, ang PVC na pulbos ay pinainit sa 130°C sa isang high-speed mixer 1 at 2, kung saan ang iba't ibang mga additives (starch, carbon, wood flour) ay idinagdag din, ang halo ay sinasala sa pamamagitan ng isang salaan 3 at pneumatically fed sa ang hopper 4 ng draw machine 5 (Fig. 25).

Fig.25. Scheme para sa paggawa ng mga microfilter mula sa mga polymer powder sa pamamagitan ng sintering:

1-, 2- mainit at malamig na mga seksyon ng powder heat treatment apparatus; 3-sala; 4-dosing hopper; 5 - belt forming machine; 6-roller-leveler; 7-tunnel na hurno; 8-washing machine; 9-machine para sa hydrophilization; 10-moisture suction unit; 11-dryer; 12-cutting device; 13-pack na device.

Ang polimer ay ibinibigay sa isang metal belt kung saan naka-install ang isang forming device 6 Ang nabuong PVC layer ay pumapasok sa isang tunnel oven 7, kung saan ito ay sintered sa 200°C. Sa labasan mula sa sintering zone, ang tape ay pinalamig hanggang 80°C. Susunod, hinuhugasan ang web 8 at, kung kinakailangan, i-hydrophilize ang 9. Pagkatapos ay ang pagpapatuyo, pagputol, at pag-iimpake.

Ang mga PVC film ay may mataas na lakas ng makunat, mataas na porosity, ngunit marupok.

Ang polytetrafluoroethylene (PTFE) ay hindi natutunaw sa anumang solvent sa temperatura ng silid, kaya ang mga lamad mula dito ay maaari lamang gawin sa pamamagitan ng sintering powders. Upang madagdagan ang porosity ng mga produkto hanggang sa 25%, ang mga pulbos ay halo-halong may mga likidong bahagi (langis, kerosene, xylene, toluene, mineral na langis) (tingnan ang Fig. 26).

kanin. 26. Scheme para sa paggawa ng mga microfilter mula sa mga komposisyon ng pulbos sa pamamagitan ng extrusion (a) at calendering (b):

1-panghalo; 2-extruder; 3-na bumubuo ng ulo; 4-machine para sa wet processing; 5-washing machine; 6-machine para sa hydrophilization 7-device para sa pagguhit at paggamot sa init; 8-dryer; 9-cutting device; 10-sistema ng kalendaryo; 11-kapal na regulator; 12-pack na device.

Ang pelikula ay pagkatapos ay nabuo sa pamamagitan ng pagpilit o calendering. Dito rin nagaganap ang sintering. Sa panahon ng calendering, ang bahagi ng likidong tagapuno ay pinipiga, ang karamihan nito ay tinanggal sa pamamagitan ng pagtunaw sa paliguan 4 (trichloroethane). Minsan ang nabuong mga pelikula ay sumasailalim sa uniaxial at biaxial stretching (7), kung saan ang muling pagsasaayos ng panloob na istraktura ay nangyayari sa pagbabago ng globular supramolecular na istraktura sa isang fibrillar (fibrous).

Mga halimbawa ng polytetrafluoroethylene membranes na nakuha sa pamamagitan ng film drawing

Minsan ang mga solid filler ay ipinakilala din (titanium dioxide, fiberglass, soot, graphite, salts, atbp.), na pagkatapos ay inalis sa pamamagitan ng pagkuha, paghuhugas o paglusaw.

Isang patent sa US ang nagmumungkahi ng paglikha ng anisotropy sa mga pelikula mula sa mga sintered powder: ang nabuong pelikula ay ipinapasa sa pagitan ng mga roller na pinainit sa iba't ibang temperatura at umiikot sa iba't ibang bilis. Dahil sa pagkakaroon ng temperatura at mechanical gradients, ang iba't ibang densification ng materyal na istraktura ay nangyayari sa iba't ibang panig ng pelikula. Ang antas ng anisotropy ay kinokontrol sa pamamagitan ng pagbabago ng bilis ng pag-ikot at temperatura ng mga shaft.

Paghahanda ng mga buhaghag na lamad sa pamamagitan ng pagtunaw ng isang polimer

Isaalang-alang natin ang pamamaraang ito gamit ang halimbawa ng mga nuclear (track) na lamad.

Ang mga lamad ng track (TM) ay isang panimula na bagong direksyon sa pagbuo ng mga teknolohiya ng lamad, na matatagpuan sa intersection ng mga agham tulad ng radiation physics at chemistry, membranology, physics at chemistry ng polymers, at nagpapahintulot sa paglikha ng mga sistema ng lamad na may isang hanay ng halos natatanging katangian.

Ang mataas na pagkakapareho ng mga sukat ng butas ng butas ng TM, na sinamahan ng mataas na chemical at thermal resistance at mataas na mekanikal na katangian na ibinibigay ng mga kumplikadong katangian ng mga polymer na ginagamit para sa kanilang produksyon, ay gumagawa ng TM na isang mainam na sistema para sa paggamit bilang mga molecular sieves. Ginagawang posible ng mga binuo na teknolohiya para sa paglikha ng TM na makakuha ng mga lamad na ginagamit sa mga kemikal-teknolohiyang proseso ng micro- at ultrafiltration. Ito ay nagbibigay-daan sa amin upang malutas ang isang malawak na hanay ng mga teknolohikal na problema na nauugnay sa mga proseso ng purification, fractionation at konsentrasyon sa isang qualitatively bagong antas.

Kasama sa produksyon ng mga track membrane ang dalawang pangunahing yugto - pag-iilaw ng polymer film na may pinabilis na mga particle na may charge at kasunod na physicochemical treatment.

Ang technological diagram ay nasa Fig. 27.

Fig.27. Scheme para sa pagkuha ng mga nuclear membrane:

1- pinagmumulan ng nuclear radiation; 2-reels na may pelikula; 3-pinagmulan ng ultraviolet radiation; 4- yunit ng oksihenasyon; 5-etching unit; 6- washing apparatus; 7-drying device; 8 - reel na may lamad.

Sa unang yugto, ang isang sistema ng mga latent track ay nabuo sa pelikula - pinalawak na mga depekto na tumagos sa pelikula sa pamamagitan ng at nagsisilbing nuclei para sa pagbuo ng butas, na nangyayari sa yugto ng pisikal at kemikal na pagproseso ng irradiated film. Parehong mga fragment ng fission ng uranium nuclei (ang pinagmumulan ng mga neutron na nagdudulot ng fission ay isang nuclear reactor) at ang mga beam ng high-energy ions na ginawa sa mga accelerator ay ginagamit bilang mga particle na bumubuo ng track.

Ang bilis ng paggalaw ng pelikula sa panahon ng pag-iilaw ay 0.1-2 m/s, depende sa intensity ng ion beam at ang kinakailangang density ng irradiation. Maaaring ilagay ang iba't ibang mga mask at absorbing foil sa kahabaan ng beam path upang makakuha ng ibinigay na spatial at angular na pamamahagi ng mga track.

Ang pinakamainam na pambobomba na mga particle ay pinabilis na mga ion ng mga elemento mula sa gitna ng periodic table (para sa mga track membrane na may kapal na 10, 20 microns, mga beam ng Kr at Xe ions na may enerhiya na 2-4 MeV/amu ay ginagamit; mga beam ng mas mataas na enerhiya - hanggang 10 MeV/a .mu - nagbibigay-daan sa iyong lumikha ng isang sistema ng through pores sa mga pelikulang may kapal na ~100 microns). Sa kasong ito, ang pagkasira ng polimer sa kahabaan ng ion trajectory ay sapat na matindi upang matiyak ang mataas na pumipili na pag-ukit ng mga track; sa parehong oras, ang diameter ng zone ng pagkawasak ay hindi kasing laki ng sa tilapon ng mga ion ng napakalaking masa.

Ang track ng isang mabigat na ion ay binubuo ng isang core at isang shell, na malaki ang pagkakaiba sa likas na katangian ng radiation-chemical effects. Sa sandaling ang ion ay dumaan sa polimer sa core ng track na may diameter ng ilang interatomic na distansya, ang lahat ng mga atomo ay nagiging ionized. Ang karagdagang ebolusyon ng track core, na binubuo ng nonequilibrium plasma, ay humahantong sa malalim na pagbabago sa istraktura ng polimer at isang makabuluhang pagtaas sa libreng volume. Ang lugar na ito ay may pag-aari ng selective etching. Sa track shell, na may radius na sampu-sampung nanometer, ang mga reaksyon ng radiation-kemikal ay nagaganap sa pakikilahok ng mga aktibong intermediate na proseso ng radiolysis. Sa track zone, ang mga proseso ng parehong pagkasira at cross-linking ay nagaganap, at ang huli ay maaaring mangibabaw. Ang laki ng rehiyong ito ay isang function ng singil at enerhiya ng particle at ang mga katangian ng materyal. Ang likas na katangian ng mga pagbabago sa kemikal sa mga track at ang kanilang tunay na sukat ay hindi pa ganap na pinag-aralan at kasalukuyang paksa ng siyentipikong pananaliksik.

Sa USA, ginagamit ang mga pinabilis na fission fragment ng mabibigat na nuclei (U235, U238, Cf252, Am241), na nabubulok pagkatapos ng reaksyong nuklear sa mga neutron Noong 1962, isang patent ang inisyu sa USA para sa isang paraan para sa paggawa ng "microsieves". naka-calibrate na mga sukat ng butas. Kasama sa iminungkahing paraan ang dalawang pangunahing yugto - pagbomba ng isang dielectric film na may mataas na enerhiya na heavy charged na mga particle at kasunod na paggamot sa kemikal. Kasunod nito, ang ilang mga pagpapabuti ay ginawa sa teknolohikal na proseso, sa partikular, para sa mga lamad ng polimer, ang isang intermediate na yugto ng pagproseso ng materyal na may pag-iilaw ng UV ay iminungkahi. Ang pamamaraan ay isinagawa noong dekada 70, nang ang Nucleopore Co. pinagkadalubhasaan ang paggawa ng mga lamad ng track mula sa polycarbonate film, ang paggamot sa radiation na kung saan ay isinasagawa gamit ang mga fragment ng fission uranium nuclei.

Sa ating bansa, ang mga nuclear filter ay una na ginawa batay sa mga polymer film na na-irradiated na may mga fission fragment ng uranium 235 ("reactor" method). Gayunpaman, ang mga lamad na nakuha sa pamamaraang ito ay may isang bilang ng mga disadvantages, tulad ng isang malawak na hanay ng mga laki ng butas na nauugnay sa heterogeneity ng enerhiya ng mga fragment ng pagkabulok ay tumagos sa pelikula sa iba't ibang mga anggulo, na maaaring humantong sa hitsura ng mga panloob na depekto na nagpapataas ng heterogeneity ng mga laki ng butas. Ang mga lamad ay maaaring mahawahan ng mga produkto ng radiation decay kung ang fission fragment ay hindi tumagos sa pelikula, na naglilimita sa kanilang paggamit sa mga lugar na may kaugnayan sa biology at medisina. Bilang karagdagan, ang maikling hanay ng mga fragment ng fission sa polymers ay naglilimita sa kapal ng irradiated na materyal para sa paggawa ng mga nuclear filter (hindi ito maaaring lumampas sa 10 microns).

Noong 1974, sinimulan ng FLNR JINR (Dubna) ang pagsasaliksik sa paggamit ng isang heavy ion accelerator para sa produksyon ng mga mabibigat na metal, na isang qualitatively bagong lukso sa larangang ito. Ang mga lamad ay ginawa batay sa mga polimer na pelikula na na-irradiated ng mga ion ng Ar, Xe, Kr, atbp. Ang pamamaraang ito ay may ilang mga pakinabang kumpara sa teknolohiyang "fragmentation", lalo na:

Ang mga pambobomba na particle ay may parehong atomic number at enerhiya at, samakatuwid, ay gumagawa ng pagkasira sa polimer ng parehong lawak at intensity, na ginagawang posible upang makabuo ng TM batay sa mga ito na may mga pores na may mataas na pagkakapareho sa laki at istraktura;

Ang enerhiya ng mabibigat na ion na pinabilis sa cyclotron ay umabot sa 5-10 MeV/amu. at, samakatuwid, mayroon silang isang makabuluhang mas malawak na saklaw sa bagay kaysa sa mga fragment ng fission, na ginagawang posible upang maproseso ang mas makapal na mga pelikula;

Salamat sa high beam intensity (~ 1013 ions/s) ng modernong heavy ion accelerators, ang produktibidad ng proseso ng pagpoproseso ng radiation ay tumataas nang malaki;

Ang nuclei ng pinabilis na mga ion ay matatag at, hindi katulad ng mga fragment ng fission, ay hindi humahantong sa radioactive contamination ng irradiated material, na nagpapahintulot sa kanilang paggamit sa pakikipag-ugnay sa iba't ibang biological media;

Ang pag-iilaw ng mga pelikula sa isang cyclotron ay ginagawang posible upang makontrol ang enerhiya at masa ng mga particle ng bombarding, ang anggulo ng kanilang pagpapakilala sa polimer, na nagpapahintulot sa pagbuo ng isang naibigay na istraktura ng microfilter;

Dahil sa mataas na intensity ng pag-iilaw sa isang accelerator ng multiply charged ions, ang pamamaraang ito ay ilang mga order ng magnitude na mas mataas kaysa sa "reactor" na pamamaraan sa mga tuntunin ng pagiging produktibo, na ginagawang posible na malawakang gumamit ng mga lamad na may pore density na 109-1010 cm-2.

Ang ikalawang yugto ng produksyon ng TM ay binubuo ng chemical etching ng mga particle track at gumaganap ng hindi gaanong mahalagang papel sa pagbuo ng pore structure at physicochemical properties ng mga lamad kaysa sa pag-iilaw ng mga pelikula. Ang modelo ng proseso ng pag-ukit na binuo hanggang sa kasalukuyan ay batay sa ideya ng pagkakaiba sa mga rate ng pag-ukit ng latent track substance (Vt) at ang unirradiated film material (Vm). Ang latent track ay isang makitid na rehiyon sa isang materyal na may binagong kemikal at pisikal na istraktura. Ang halaga n = Vt/Vm, na tumutukoy sa geometry at pinakamababang laki ng track, ay tinatawag na selectivity, o sensitivity, ng etching. Maraming pang-eksperimentong data ang nagpakita na ang Vt (bilis ng paggalaw ng dulo ng etching cone ng latent track, m/s) ay nakasalalay pareho sa mga parameter ng particle na ginagamit para sa pag-iilaw (charge, enerhiya) at sa mga kondisyon ng post- tradisyonal na pagproseso at pag-ukit ng polymer film. Alinsunod dito, ang paggawa ng produksyon ng TM ay tinutukoy ng posibilidad ng mabilis na pumipili na pag-ukit ng mga may sira na lugar (mga particle track) hanggang sa pamamagitan ng mga pores form.

kanin. 28. Subaybayan ang ibabaw ng lamad (mga halimbawa)

Sa ngayon, ang mga diskarte ay binuo para sa pag-ukit ng mga pores na may sukat mula 8 hanggang 2000 nm. Ang pinakasimpleng geometry ng pore sa isang lamad ay isang grupo ng mga parallel cylindrical pores na may parehong laki, ngunit posible ang mga cone o double cone. Ang mga particle na may mataas na enerhiya na nakadirekta patayo sa pelikula ay sumisira sa polymer matrix at bumubuo ng mga track. Ang acid (alkali) ay nag-uukit sa matrix sa mga track, na nagreresulta sa pagbuo ng mga cylindrical pores na may makitid na laki ng pamamahagi (0.02 - 10 μm), ngunit may mababang porosity sa ibabaw (hindi hihigit sa 10%) at medyo mababa ang tiyak na produktibo kinokontrol sa pamamagitan ng pagbabago ng temperatura at alkali (acid) na konsentrasyon. Ang mga pagbabagong ito ay may iba't ibang epekto sa rate ng pag-ukit sa haba ng track at sa orihinal na polimer. Ang ultraviolet irradiation ay nagtataguyod ng oksihenasyon ng mga track at pinabilis na pag-ukit.

Nagiging posible na ayusin ang hugis ng mga capillary sa yugto ng pag-ukit. Kaya, sa mataas na temperatura (~ 80 ° C), ang mga makitid na channel ay nabuo (halimbawa, na may kapal ng pelikula na 10 microns, ang diameter ng channel ay 100A). Sa kabaligtaran, ang pag-ukit sa isang puro solusyon sa mababang temperatura ay gumagawa ng mga pores na hugis-kono. Ang isang buong kono ay nakuha sa pamamagitan ng one-sided etching (katulad ng anisotropy). Maaaring malikha ang anisotropy gamit ang isang mesh mask sa pamamagitan ng pag-irradiate ng pelikula na may mga ions na ang haba ng landas sa polymer ay mas mababa kaysa sa kapal ng pelikula. Pagkatapos ito ay nakaukit upang ang materyal ay ganap na matunaw sa lalim ng pagtagos ng ion. Pagkatapos ang paulit-ulit na pag-iilaw at pag-ukit ay lumilikha ng isang naghihiwalay na layer (tingnan ang Fig. 29).

kanin. 29. Scheme ng anisotropic track membrane

Ang pagpili ng materyal ay pangunahing nakasalalay sa kapal ng nagresultang pelikula at ang enerhiya ng mga particle na ginamit (~1 MeV). Ang maximum na hanay ng mga particle na may ganitong enerhiya ay tungkol sa 20 microns. Kung ang enerhiya ng butil ay tumaas, ang kapal ng pelikula ay maaari ding tumaas, at ang mga inorganikong materyales (mica) ay maaari ding gamitin. Ang porosity ng lamad ay pangunahing tinutukoy ng oras ng pag-iilaw, at ang diameter ng pore ay tinutukoy ng oras ng pag-ukit. Sa una, ipinapalagay ang isang makitid na pamamahagi ng laki ng butas, ngunit dahil sa iba't ibang kapal ng pelikula, mga doublet at triplets, ang curve ng pamamahagi ng laki ng butas ay pinahiran. Upang iwasto ang sitwasyon, iba't ibang mga diskarte ang ginagamit: pag-iilaw sa iba't ibang mga anggulo, pag-iilaw sa pamamagitan ng isang maskara, pag-iilaw mula sa magkabilang panig, iba't ibang mga opsyon sa pag-ukit Ang pagpili ng naaangkop na etchant at processing mode ay isa sa mga promising na lugar ng siyentipikong pananaliksik sa lugar na ito.

Mga ibabaw ng track membrane na gawa sa iba't ibang materyales (PET, polycarbonate)

(nakikita ang mga doble at triplets)

Anumang polymer na nakakita ng mabibigat na sisingilin na mga particle ay maaaring gamitin bilang isang materyal para sa produksyon ng TM. Ang pagbuo ng mga etched track ay natagpuan sa cellulose nitrate, cellulose acetate, polycarbonate, polypropylene, polyimide, PET, polyethylene, polyamide, polystyrene, polymethyl methacrylate, polyvinyl chloride, ilang fluoroplastics, atbp. Gayunpaman, upang magkaroon ang lamad ng kinakailangang hanay ng mga katangian ng pagganap, ang isang bilang ng mga kinakailangan ay dapat matugunan. Ang paunang pelikula ay dapat na matibay, lumalaban sa pagkilos ng pinakamaraming posibleng bilang ng mga solvent at chemical reagents, may mataas na heat resistance, pare-pareho ang kapal, at ang mga pagkakaiba-iba sa density, molekular na timbang, at antas ng crystallinity ay dapat na minimal. Sa kasalukuyan, ang mga TM ay ginawa sa isang pang-industriya na sukat mula sa polyethylene terephthalate at polycarbonate, pati na rin ang mga eksperimentong lamad mula sa polypropylene at polyimide. Ang paggamit ng mga polimer na ito para sa paggawa ng TM ay ipinaliwanag hindi lamang sa pagkakaroon ng mga teknolohikal na pamamaraan para sa pag-ukit ng mga pores sa mga polimer na ito, kundi pati na rin ng kumplikado ng kanilang pisikal at kemikal na mga katangian, na ginagawang posible na epektibong gumamit ng mga lamad batay sa mga ito. polymers sa isang bilang ng mga teknolohikal na proseso.

Ang kalidad ng mga nagresultang lamad ay naiimpluwensyahan ng likas na katangian ng polimer, ang uri ng mga irradiating na particle, ang enerhiya ng mga particle at ang intensity ng beam, ang uri at tagal ng karagdagang pagproseso, ang likas na katangian ng oksihenasyon at etching agent, ang temperatura at tagal ng mga proseso ng oksihenasyon at pag-ukit.

Polyethylene terephthalate (PET)

Ang polimer na ito ay isa sa pinakakaraniwang ginagamit na polimer para sa paggawa ng TM Ito ay dahil sa mataas na lakas, paglaban sa kemikal at paglaban sa init ng polimer na ito. Ang mga katangian ng mataas na lakas ng PET ay nagbibigay-daan sa paulit-ulit na paggamit ng mga lamad batay dito sa mga prosesong may mataas na operating pressure at hydraulic shocks, na lalong mahalaga kapag ginamit sa ultrafiltration at reverse osmosis. Ang pinakamataas na limitasyon ng operating temperature para sa TM batay sa PET ay 150°C. Ang PET ay halos hindi matutunaw sa karamihan ng mga organikong solvent at chemically resistant sa dilute alkalis at moderately concentrated acids. Gayunpaman, ang mga tagapuno na ipinakilala sa polimer sa panahon ng pagproseso ay humantong sa pagbuo ng mga depekto sa panahon ng pag-ukit ng pelikula. Kasama sa teknolohiya para sa paggawa ng TM batay sa PET ang mga sumusunod na yugto: pag-iilaw ng mga pelikulang may mabibigat na ion; sensitization ng mga pelikula sa ultraviolet na rehiyon ng spectrum, habang ang pagkasira sa mga may sira na lugar ay tumataas; mga etching film na may puro solusyon ng alkalis (KOH o NaOH) sa mataas na temperatura na 40 - 80°C; neutralisasyon ng alkali na may solusyon ng acetic acid; paghuhugas ng lamad ng tubig at kasunod na pagpapatayo. Ang mga solusyon ng alkali metal carbonates (K2CO3 o Na2CO3) ay maaari ding gamitin bilang isang etchant.

Polycarbonate (PC)

Ang mga nuclear filter na batay sa 2-2-bis(4-hydroxyphenyl)propane (polycarbonate) ay malawakang ginagamit din. Ang mga lamad na nakabatay sa polycarbonate (PC) ay bahagyang mas mababa sa PET sa mga tuntunin ng mga katangian ng lakas at katulad sa paglaban sa init. Ang polycarbonate ay lumalaban sa karamihan ng mga non-polar (lalo na aliphatic) solvents at lumalaban sa dilute acids. Ang polycarbonate ay biologically hindi aktibo, na ginagawang posible na malawakang gumamit ng mga TM batay dito para sa pakikipag-ugnay sa biological media - ang lugar ng pinaka-epektibong aplikasyon ng mga TM. Kabilang sa mga disadvantage ng PC-based na track membrane ang mababang resistensya sa mga polar solvents. Ang pag-ukit ng mga irradiated na PC-based na pelikula ay isinasagawa gamit ang mga system na katulad ng pag-ukit ng PET - puro alkali solution sa mataas na temperatura.

Polyimide

Ang problema sa paggamit ng mga TM sa mga agresibong kapaligiran at sa mataas na temperatura ay higit na malulutas sa pamamagitan ng paggamit ng mga polyimide-based na TM. Ang mga lamad na ginawa mula sa polimer na ito ay may halos natatanging thermal at radiation resistance, ay lumalaban sa mga acid at alkalis, iba't ibang oxidizing agent, at halos hindi matutunaw sa karamihan ng mga organikong solvent. Ang mataas na radiation at thermal resistance ng polyimide TMs ay kinakailangan kapag ginagamit ang mga ito upang malutas ang mga problema na nauugnay sa katumpakan na paglilinis ng mga sangkap sa industriya ng electronics, enerhiyang nukleyar, pati na rin kapag kinakailangan na gumamit ng malupit na pamamaraan ng filter na isterilisasyon: dry-heat sterilization , isterilisasyon na may malupit na uri ng radiation. Ang pag-ukit ng irradiated polyimide ay isinasagawa gamit ang mga solusyon ng mga malakas na ahente ng oxidizing (KMnO4, K2Cr2O7, HClO) mayroon ding isang mas friendly na paraan ng pag-ukit na may puro hydrogen peroxide. Gayunpaman, kinakailangang isaalang-alang ang pagtaas ng hina ng mga polyimide na pelikula pagkatapos ng pag-ukit, na makabuluhang kumplikado sa proseso ng kanilang pag-install at operasyon.

Polypropylene (PP)

Ang mataas na paglaban sa kemikal ng polypropylene, kabilang ang sa isang malawak na hanay ng mga halaga ng pH, ay ginagawang maaasahan ang paggamit nito para sa produksyon ng TM. Sa mga tuntunin ng paglaban sa init, ang PP ay mas mababa sa polyethylene terephthalate, polycarbonate at polyimide, ngunit, gayunpaman, ang mga TM batay dito ay maaaring malawakang magamit sa temperatura ng pang-industriya na tubig para sa kanilang paglilinis at ang paghihiwalay ng mga bakas na impurities ng mahahalagang compound. Ang purong polypropylene ay hindi nakakapinsala sa pisyolohikal.

Ang mas mataas na kadalisayan ng kemikal ng materyal mismo, kumpara sa iba pang mga polimer na ginamit para sa paggawa ng TM, na sinamahan ng mataas na paglaban sa kemikal, ay ginagawang posible na gumamit ng TM batay dito para sa paglilinis ng mga solusyon sa pagkikristal, pati na rin ang mga reagents na ginagamit sa mga teknolohiyang semiconductor . Ang mga disadvantages ng PP-based na mga TM ay kinabibilangan ng kanilang pamamaga sa mga organic na solvents dahil sa pagbuo ng isang amorphous phase sa panahon ng film irradiation, mababang mga katangian ng lakas, at mababang resistensya sa mga oxidant. Ang pag-ukit ng mga irradiated PP films ay isinasagawa gamit ang chromium mixture sa 80°C.

Mga microphotograph ng ibabaw ng mga lamad ng track na may mga nananatiling particle

Mga pamamaraan para sa pagkuha ng mga lamad

Mga lamad -(mula sa Greek na "partition") isang aparato sa anyo ng isang manipis na paghahati ng partisyon, na kung saan ay nailalarawan sa pamamagitan ng semi-permeability, iyon ay, ang kakayahang ipasa ang ilang mga bahagi ng mga solusyon (o mga mixtures) at mapanatili ang iba.

Ang mga lamad ay inuri ayon sa limang pamantayan sa pag-uuri.

Sa likod ng likas na katangian ng materyal, kung saan ginawa ang lamad: polimer, hindi polimer (inorganic). Sa turn, ang mga lamad ng polimer, depende sa komposisyon ng kemikal ng polimer, ay maaaring: selulusa, selulusa acetate, polyamide, polysulfone. polysulphonated copper, polyvinyl chloride, atbp. Mga inorganic na lamad: metal, ceramic, grapayt, salamin, polyphosphazene, atbp.