Mga pinagsama-samang teknolohiya. Mga modernong teknolohiyang masinsinang agham. Composite Technology - Seksyon ng Materials Technology

Ang teknolohiya ng rocket, aerospace, aircraft engineering, nuclear power engineering, chemical engineering, automotive, shipbuilding, electronics at marami pang ibang industriya ay nangangailangan ng mga materyales na may mataas na lakas, heat resistance, heat resistance at heat resistance (magandang paglaban sa crack propagation), mababang density, adjustable sa isang malawak na hanay ng mga tagapagpahiwatig ng thermal at electrical conductivity, mga espesyal na optical at magnetic na katangian, atbp. Marami sa mga umiiral na pang-industriya na materyales ay hindi na maaari! matugunan ang mga kahilingang ito.

Ang isang materyal na may isang kumplikadong mga naturang katangian ay maaari lamang makuha t batayan ng komposisyon. Ang mga composite materials (CM) ay mga materyales na binubuo ng dalawa o higit pang mga bahagi (reinforcing component at isang matrix na nagbubuklod sa kanila) at may mga partikular na katangian na naiiba sa kabuuang katangian ng mga bahaging ito.

Kung ang isa sa mga bahagi ng CM ay tuloy-tuloy sa buong volume, at ang isa ay hindi nagpapatuloy, na disconnect sa dami ng komposisyon, kung gayon ang unang bahagi ay tinatawag na matrix, at ang pangalawa ay tinatawag na reinforcement o isang reinforcing elemento. Ang mga sangkap na nagpapatibay ay maaaring iba't ibang mga hibla, pulbos, microspheres, kristal at "whiskers" mula sa organic, inorganic, metallic na materyales o keramika. Bilang isang matrix tea

ginagamit ang mga sintetikong high-molecular substance ng iba't ibang kemikal na komposisyon.

Ang kalikasan mismo ang unang lumikha ng mga pinagsama-samang materyales. Halimbawa, ang kahoy ay isang komposisyon na binubuo ng mga bundle ng high-strength cellulose fibers ng isang tubular section, na magkakaugnay ng isang matrix ng organic matter (lignin), na nagbibigay sa wood transverse rigidity.

Ang mga bahagi ng mga composite ay hindi dapat matunaw o kung hindi man ay sumisipsip sa isa't isa. Dapat silang magkaroon ng mahusay na pagdirikit at magkatugma. Ang mga katangian ng CM ay hindi maaaring matukoy lamang ng mga katangian ng mga bahagi, nang hindi isinasaalang-alang ang kanilang pakikipag-ugnayan. Ang bawat bahagi ay may partikular na function at nag-aambag sa mga katangian ng composite. Isaalang-alang ang mga kinakailangan para sa reinforcing fillers, halimbawa, para sa mga hibla.

Ang parang sinulid na hugis ng mga elementong nagpapatibay ay may parehong positibo at negatibong panig. Ang bentahe ng mga hibla ay mataas na lakas at ang kakayahang lumikha ng reinforcement lamang sa direksyon kung saan ito kinakailangan sa istruktura. Ang kawalan ng hugis na ito ay ang mga hibla ay nakakapagpadala lamang ng pagkarga sa direksyon ng kanilang axis, habang sa patayo na direksyon ay walang pagpapalakas, at sa ilang mga kaso kahit na ang paglambot ay maaaring mangyari.

Ang mga hibla na ginamit bilang pampalakas na tagapuno ay dapat magkaroon ng mga sumusunod na katangian: mataas na punto ng pagkatunaw, mababang density, mataas na lakas sa buong saklaw ng mga temperatura ng pagpapatakbo, walang toxicity sa panahon ng paggawa at pagpapatakbo.

Tatlong uri ng mga filler ang pangunahing ginagamit: whisker, metal wire at inorganic polycrystalline fibers.

Ang mga whisker ay itinuturing na isang promising na materyal para sa pagpapatibay ng mga matrice na gawa sa mga metal, polymer, at ceramics. Napakataas na lakas sa isang malawak na hanay ng temperatura sa mababang density, chemical inertness na may paggalang sa maraming matrix na materyales. realam, mataas na paglaban sa init at paglaban sa kaagnasan ng mga whisker ng aluminum at magnesium oxides, ang silicon carbide ay ginagawa silang kailangang-kailangan na mga elemento ng reinforcing. Sa kasamaang palad, mayroon pa ring maraming mga paghihirap sa paraan ng kanilang praktikal na aplikasyon. Ito ay kinakailangan upang malutas ang mga problema ng pagkuha ng mga ito sa isang pang-industriya na sukat, pagpili ng angkop na mga whisker, orienting ang mga ito sa matrix, at mga pamamaraan para sa pagbuo ng mga komposisyon na may mga whisker.

Ang metal wire na gawa sa bakal, tungsten, molibdenum at iba pang mga metal ay hindi gaanong maaasahan kaysa sa "whiskers" dahil sa mataas na densidad nito at mas mababang lakas. Gayunpaman, ito ay medyo mababa ang gastos at malawakang ginagamit bilang pampalakas, lalo na para sa mga metal-based na composite na materyales.

Ang polycrystalline inorganic fibers ay ginawa sa malalaking dami. Ang kawalan ng mga hibla na ito ay ang kanilang napakataas na sensitivity sa mekanikal na pinsala. Mababang density, mataas na lakas at paglaban sa kemikal ng carbon, boron, salamin, silikon karbid. Ang kuwarts at iba pang mga hibla ay nagpapahintulot sa kanila na malawakang magamit para sa pagpapatibay ng mga plastik,

Ang mga hibla ng carbon ay kabilang sa mga pinaka-maaasahan na elemento ng pagpapatibay. Mayroon silang mababang density (1430 - 1830 kg/m3), mataas na lakas (3.5 GPa) at nababanat na modulus (250 - 400 GPa).

Sa pangkalahatan, ang mga carbon fiber ay nahahati sa dalawang pangunahing uri: mga high strength fibers at high resilience fibers. Sa produksyon, ang mga hibla ng mataas na lakas ay pangunahing ginawa. Ang lakas ng mga hibla na ito sa paunang yugto ng pag-unlad ay 2.5 GPa. Sa pamamagitan ng pagpapabuti ng teknolohiya (pretreatment, fiber retardation, carbonization at finishing), ang lakas ay nadagdagan, halimbawa, para sa isang maginoo na materyal sa 3.5 GPa.

Ang mga isinagawang pag-aaral ay nagpakita na sa pagtaas ng lakas ng mga hibla, ang lakas ng pinagsama-samang materyal, bilang panuntunan, ay tumataas nang linearly. , : ;.,

Kadalasan, ang mga high strength na carbon fiber ay nakuha sa temperatura ng carbonization na 1000 - 1500°C, mayroon silang elastic modulus na 2250 -2350 S/mm 2 . Sa 2000 - 3000°C dahil sa proseso ng graphitization, maaaring makuha ang mga fibers na may mas mataas na modulus of elasticity.

Hanggang kamakailan, ang mga carbon fiber at tela na ginawa mula sa mga ito ay ginamit para sa paggawa ng mga materyales na lumalaban sa init. Gayunpaman, pagpapabuti. Ang teknolohiya ng paliguan para sa pagkuha ng manipis na mga hibla na pinagsasama ang mataas na lakas at tigas sa iba pang mga espesyal na katangian (thermal resistance, electrical conductivity, atbp.) Ginawa posible na lumikha ng mga metal at plastik na pinalakas ng mga carbon fiber, na kung saan ay nailalarawan sa pamamagitan ng mababang rigidity at mataas na lakas. Ang ganitong mga komposisyon ay lalong ginagamit sa espasyo, rocket at teknolohiya ng aviation. Ang pinakakaraniwang ginagamit na carbon fibers ay viscose at polyacrylonitrile.

Depende sa nilalaman ng carbon, ang mga hibla ng carbon ay nahahati sa tatlong grupo:

carbonized (hindi hihigit sa 95 wt.% C); - karbon (91-98 wt.% C);

grapayt (higit sa 98 wt.% C).

Ang matibay na carbon fiber ay nakukuha kung ang teknolohikal na proseso ay idinisenyo sa paraang ang maximum na bilang ng mga base layer ay kahanay sa fiber axis. Upang madagdagan ang lakas ng mga carbon fibers, kinakailangan upang bawasan ang laki ng mga crystallites, na may mas perpektong istraktura. Bilang mga teknolohikal na pamamaraan na nagbibigay sa mga carbon fibers ng karagdagang higpit at lakas, ang mga ito ay pinaghalo ng boron gamit ang pagsasabog mula sa phase ng gas, ang mga hibla ay na-irradiated na may mga neutron sa isang nuclear reactor, ang pagpapakilala ng borax sa kanila bago ang pyrolysis, pati na rin ang pag-uunat sa mga proseso ng oksihenasyon at graphitization.

Kung may mga microdefect sa manipis na mga hibla na nagdudulot ng mga lokal na konsentrasyon ng stress, kung gayon ang lakas ng mga hibla ng carbon ay bumababa. Ang depekto ng mga hibla ay nagiging sanhi ng isang linear na pag-asa ng kanilang lakas sa haba: na may pagtaas sa haba, ang lakas ay bumababa nang malaki at ang nababanat na modulus ay bahagyang tumataas. Ayon sa antas ng mga mekanikal na katangian, ang mga carbon fiber ay nahahati sa tatlong grupo: mababa, katamtaman, mataas (Talahanayan 1.5)

Talahanayan 1.5 Mga mekanikal na katangian ng mga hibla ng carbon

Group Density Strength Modulus ng elasticity

y, g/cm 3 a, GPa E, GPa

Mababa 18 14 42

Katamtaman 18 14 175

Mataas 18 25 420

Ang mga disadvantages ng carbon fibers ay kinabibilangan ng kanilang pagkahilig na mag-oxidize sa hangin, aktibidad ng kemikal kapag nakikipag-ugnayan sa mga metal na matrice, at medyo mahina ang pagdirikit sa mga polymer matrice.

Ang paggamot sa ibabaw ng mga hibla ay isang mahalagang proseso sa mga tuntunin ng pagtaas ng kanilang pagdirikit sa matris. Karaniwang isinasagawa ang pang-ibabaw na paggamot ng mga hibla ng carbon sa pamamagitan ng pag-oxidize sa kanila sa yugto ng gas.

Ang pagkakaroon ng mga metal at iba pang mga inorganic na sangkap sa kanila ay nakakaapekto sa mga katangian ng carbon fibers. Sa partikular, ang nilalaman ng mga alkali metal tulad ng sodium at potassium ay may negatibong epekto sa paglaban sa oksihenasyon kapag pinainit, at ang posporus at boron ay may positibong epekto.

Ang lahat ng mga composite na materyales ay nahahati sa isotropic at anisotropic. Ang mga isotropic na materyales ay mga materyales na may parehong mga katangian sa lahat ng direksyon, habang ang mga anisotropic na materyales ay iba.

Ang mga elementong nagpapatibay ay maaaring may humigit-kumulang equibasic na hugis o maikli (discrete) na mga particle na hugis karayom na random na naka-orient sa espasyo. Tulad ng mga particle, karaniwang ginagamit ang mga fiber segment o "whiskers". Sa kasong ito, ang mga QM ay lumalabas na quasi-isotropic, i.e. anisotropic sa microvolumes, ngunit isotropic sa volume ng buong produkto.

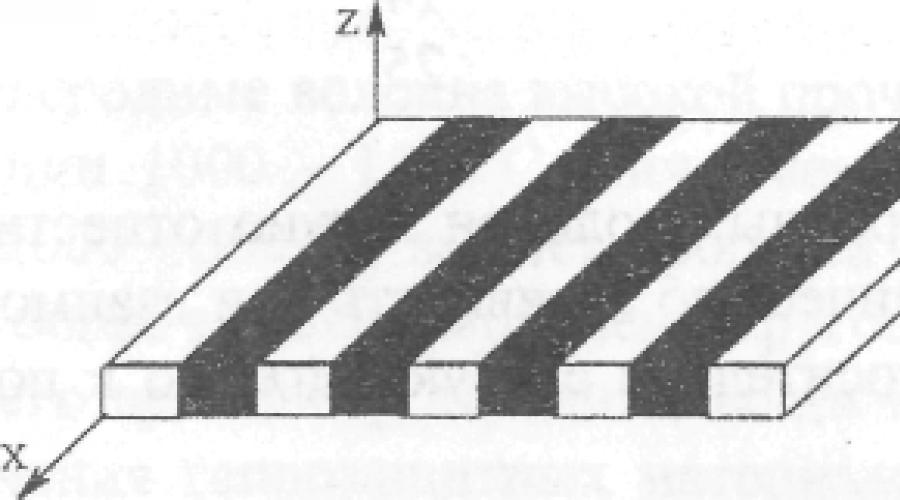

Kabilang sa mga anisotropic CM ang mga materyales na ang mga hibla ay nakatuon sa ilang partikular na direksyon - unidirectional, layered at three-dimensionally reinforced. Ang mga imahe ng anisotropic CM ay ibinibigay sa Fig. 1.24, 1.25.

kanin. 1.24. Schematic na representasyon ng istraktura ng CM sa pamamagitan ng transverse laying ng mga hibla

na may longitudinal

kanin. 1.25. Schematic na representasyon ng istraktura ng isang unidirectional CM (itim na lugar - mga hibla; puti - matrix)

Ang teknolohikal na anisotropy ay nangyayari sa panahon ng plastic deformation ng isotropic na materyales (mga metal). Ang pisikal na anisotropy ay katangian ng mga kristal na may kaugnayan sa mga tampok na istruktura ng kanilang kristal na sala-sala.

Sa engineering, karaniwang ginagamit ang mga anisotropic CM na may tiyak na simetrya ng mga katangian.

Ang isang pantay na mahalagang papel sa mga reinforced na komposisyon ay nilalaro ng matrix, na nagbibigay sa produkto ng isang hugis at ginagawang monolitik ang materyal. Ang pagsasama-sama ng maraming mga hibla sa isang solong kabuuan, ang matrix ay dapat pahintulutan ang komposisyon na makita ang iba't ibang uri ng mga panlabas na pagkarga - pag-igting, compression, baluktot, paggugupit, atbp. Kasabay nito, ito ay nakikibahagi sa paglikha ng kapasidad na nagdadala ng pagkarga ng komposisyon , tinitiyak ang paglipat ng mga puwersa sa mga hibla. Dahil sa plasticity ng matrix, ang mga puwersa mula sa nawasak o discrete (maikli) na mga hibla ay inililipat sa kalapit na mga hibla, at ang konsentrasyon ng stress na malapit sa iba't ibang uri ng mga depekto ay bumababa. Ang matrix ay gumaganap din ng isang proteksiyon na patong na nagpoprotekta sa mga hibla mula sa mekanikal na pinsala at oksihenasyon. Bilang karagdagan, dapat tiyakin ng matrix ang lakas at katigasan ng sistema sa ilalim ng pagkilos ng isang makunat o compressive load sa isang direksyon na patayo sa mga elemento ng reinforcing. Kung ang tensile load ay nakadirekta sa kahabaan ng axis ng mga hibla na kahanay sa bawat isa, kung gayon upang makuha ang epekto ng pagpapalakas, ang pangwakas na kamag-anak na pagpahaba ng matrix ay dapat na hindi bababa sa katumbas ng kamag-anak na pagpahaba ng mga hibla. Kung ang pagkarga ay patayo sa axis ng mga hibla, kung gayon hindi ito sapat. Sa kasong ito, ang pag-load sa mga hibla ay ipinapadala lamang sa pamamagitan ng matrix, at mas malaki ang konsentrasyon ng mga hibla at ang ratio ng nababanat na moduli ng mga materyales ng hibla at matrix, mas malaki ang dapat na ang pangwakas na pagpapapangit ng matrix. . Ang gawaing pagsusuri na isinagawa sa mga nababanat na modelo ay nagpapakita na upang matiyak ang solidity ng CM sa ilalim ng transverse loading, kailangan ang mga matrice, ang kamag-anak na pagpahaba kung saan ay ilang beses na mas mataas kaysa sa average na pagpapapangit ng mga hibla.

Ang pagnanais na makakuha ng pinakamataas na lakas ng komposisyon ay may posibilidad na mapataas ang dami ng bahagi ng mga hibla. Gayunpaman, kung ang kamag-anak na pagpahaba ng matrix ay maliit, kung gayon sa kaso ng malalaking halaga ng fraction na ito, ang solidity ng CM ay maaaring masira kahit na sa ilalim ng maliliit na pagkarga: lilitaw ang mga delaminasyon at mga bitak. Ito ay naging mas plastic ang matrix, mas mababa ang kapal ng matrix interlayer sa pagitan ng mga hibla ay pinapayagan at mas maraming mga hibla ang maaaring ipasok sa CM.

Depende sa materyal ng matrix, ang lahat ng mga CM ay maaaring nahahati sa tatlong grupo: mga komposisyon na may metal matrix - metal composite materials (MCM), na may polymer - polymer composite materials (PCM) at may ceramic - ceramic composite materials (CMC). Ang mga polymer CM ay karaniwang tinatawag ayon sa materyal ng reinforcing fibers: reinforced na may glass fibers ay tinatawag na fiberglass (fiberglass), metal - metal-plastics (metal-fibers), organic - organoplastics (organo-fibers), boron - boron plastics ( boron fibers), carbon - carbon fiber (carbon fiber), atbp.

Para sa mga metal at ceramic na CM, walang malinaw na itinatag na mga panuntunan para sa pagpapangalan. Mas madalas kaysa sa iba, ang materyal ng matrix ay unang nakasulat, pagkatapos ay ang materyal na hibla. Halimbawa, ang pagtatalaga na "copper-tungsten" (Cu-W) ay tumutukoy sa CM na may tansong matrix at tungsten fibers. Ngunit sa panitikan, kung minsan ang hibla na materyal ay ipinahiwatig muna, at pagkatapos ay ang matris.

Ang mga polymer composite na materyales ay pinakamalawak na ginagamit kumpara sa iba dahil sa kadalian ng paggawa, kakayahang makagawa, mababang gastos, mababang density. Ang kanilang pangunahing kawalan ay ang limitadong hanay ng temperatura ng operasyon. Ang mga modernong polymer binder (matrices) ay maaaring matiyak ang pagganap ng mga produkto hanggang sa temperatura na hindi hihigit sa 300 - 400°C.

Ayon sa kanilang pag-uugali sa panahon ng pag-init at paglamig, ang mga polymeric binder ay karaniwang nahahati sa thermoplastic at thermosetting. Ang mga katangian ng thermoplastic polymer binders ay ginagawang posible na makakuha ng mga produkto mula sa kanila sa pamamagitan ng injection molding, extrusion, spraying, at malawakang paggamit ng automated na kagamitan sa kanilang paggawa. Ang mga macromolecule ng thermoplastic polymers ay may linear na istraktura at nakuha mula sa mga monomer na mayroong dalawang functional na grupo, na nakakabit sa isa't isa sa pamamagitan ng malakas na covalent bond. Ang mga macromolecular chain ay magkakaugnay ng mahinang puwersa ng van der Waals.

Ang mga thermosetting oligomer sa ilalim ng impluwensya ng init, mga hardener, mga catalyst ay pumasa sa isang solidong estado (gumaling). Ang prosesong ito ay hindi maibabalik. Ang mga oligomer ay madaling natutunaw sa ilang mga solvents (alkohol, acetone, atbp.), ngunit pagkatapos ng paggamot ay hindi na sila natutunaw. Ang mga thermoset resin ay ginawa mula sa mga monomer na mayroong higit sa dalawang functional na grupo. Sa panahon ng paggamot, ang mga monomer ay lumalaki sa tatlong direksyon, na bumubuo ng mga macromolecule ng network, ang lahat ng mga elemento ng istruktura ay konektado sa isa't isa sa pamamagitan ng malakas na covalent bond.

Ang pangunahing bahagi ng polymer binder ay dagta. Ang softening point, solubility, viscosity at final properties ng binder ay depende sa kalikasan nito, reactivity, molekular na timbang at molekular na istraktura. Bilang karagdagan sa dagta, ang komposisyon ng binder ay maaaring kabilang ang: mga catalyst o initiator, na ipinapasok sa mga resin sa maliit na dami upang itaguyod ang kanilang paggamot; mga plasticizer na nagbibigay sa polimer ng margin ng plasticity at pagkalastiko; mga tina na nagpapakulay sa materyal sa nais na kulay; mga stabilizer na pumipigil sa pagkasira ng mga polimer sa ilalim ng pagkilos ng light radiation at mataas na temperatura.

Bilang isang binder para sa structural PCM, na tumatakbo sa ilalim / naglo-load, sa karamihan ng mga kaso, ang mga thermosetting resin ay ginagamit. Ang epoxy, polyester, phenolic, organosilicon at polyimide resin ay pinaka-malawak na ginagamit sa paggawa ng mga istrukturang PCM.

Ang mga epoxy resin ay bumubuo ng 90% ng mga resin na ginamit bilang* mga binder para sa mga bagong PCM. Ang mga epoxy resin ay maaaring pagalingin, depende sa o-type ng hardener at sa dami nito, sa kuwarto at sa mataas na temperatura. Sa unang kaso, ang isa ay nagsasalita ng malamig na mga dagta sa paggamot, sa pangalawa, ng mga mainit na dagta sa paggamot.

Ang mga epoxy resin ay kilala sa kanilang versatility. Mayroon silang mababang pag-urong, mahusay na pagdirikit sa iba't ibang mga filler, mataas na mekanikal na katangian, mababang moisture absorption, pinapayagan ang pagproseso sa temperatura ng kuwarto at nag-iiba sa isang malawak na hanay ng tagal at temperatura ng paggamot. Ang mga solvent, modifier at plasticizer ay maaaring idagdag sa mga ito upang baguhin ang lagkit ng hindi na-cured na polimer, chemical resistance at plasticity. Sa panahon ng kanilang paggamot sa init, walang mga emisyon ng mga pabagu-bago ng reaksyon na produkto. Ang mga ito ay medyo mas mahal kaysa sa polyester at phenolic resins, ngunit ito ay na-offset ng kanilang mas mahusay na teknolohikal at mga katangian ng pagpapatakbo.

Karaniwan, ang mga CM na nakabatay sa mga epoxy resin ay ginagamit hanggang sa 150°C. Sa mga nakalipas na taon, ang mga bago, mas maraming heat-resistant na epoxy resin ay binuo, na nagpapahintulot sa mga ito na magamit sa GFM na tumatakbo sa 200°C at mas mataas.

Ang isang napakahalagang kalidad ng mga resin ng epoxy mula sa isang teknolohikal na pananaw ay ang kanilang kakayahang manatili sa isang semi-cured na estado sa loob ng mahabang panahon, na ginagawang posible upang makabuo ng pre-impregnated at bahagyang gumaling na tela, mga teyp at mga hila ("prepregs" ) sa kanilang batayan, at pagkatapos ay kumuha ng mga produkto.

Ang mga polyester resin ay mga produktong polycondensation ng unsaturated dicarboxylic acids (pangunahin ang maleic at methacrylic acids) na may polyhydric o unsaturated alcohols (diethylene glycol, triethylene glycol, atbp.). Bilang resulta ng polimerisasyon, nabuo ang isang solidong hindi matutunaw na polimer ng isang three-dimensional na istraktura. Ang mga polyester binder ay binuo nang mas maaga kaysa sa mga epoxy binder, at ang mga unang structural CM ay ginawa batay sa kanilang batayan.

Ang mga pangunahing bentahe ng polyester binders ay ang kanilang mababang gastos at kadalian ng paghawak. Ngunit ang mga ito ay hindi gaanong malakas, may mas mahinang pagdirikit sa karamihan ng mga hibla, mas malutong, lumiliit nang higit sa lunas, at may mas mababang pot life kaysa sa epoxy resins.

Ang mga phenolic resin ay nakuha sa pamamagitan ng polycondensation ng phenols (hydroxy-benzene, cresol, resorcinol, atbp.) Na may aldehydes (furfural, formaldehyde, atbp.). Madilim ang kulay ng mga resin na ito at tumaas ang resistensya sa mataas na temperatura kumpara sa mga naunang tinalakay na binder.

Sa panahon ng paggamot, ang phenolic resins ay dumaan sa tatlong yugto:

"A" - ang pagbuo ng resol - ang produkto ng paunang paghalay, na walang mga cross-link at maaaring matunaw sa alkohol, acetone at iba pang mga solvents;

"B" - ang pagbuo ng resitol - ang produkto kung saan nagsimula ang pagbuo ng mga cross-link. Ang Resitol ay kumikilos tulad ng isang thermoplastic resin - lumalambot ito kapag pinainit at nagiging matigas at malutong sa temperatura ng silid;

"C" - pagkuha ng resit - isang ganap na cured thermosetting (hindi matutunaw at hindi natutunaw) na produkto.

Sa yugto ng resitol, kapag ang karamihan sa mga pabagu-bagong sangkap ay naalis na, ang mga prepreg ay ginawa mula sa mga phenolic resin. Sa kanilang sarili, ang mga phenolic resin ay napaka-babasagin.

Ang kanilang mga disadvantages ay kinabibilangan ng toxicity at ang pangangailangan na maglapat ng mataas na presyon sa panahon ng paggamot. Ang KM batay sa phenolic resins ay mga materyales na idinisenyo upang gumana sa mataas na temperatura, ta! kung paano sila nakatiis sa loob ng mahabang panahon ng mga temperatura ds 315 ° C, at sa maikling panahon - sa itaas ng 3000 ° C.

Ang mga silicone o silicone resin ay mga co6oi synthetic compound na naglalaman kasama ng mga organikong grupo! silikon at oxygen, na kasama sa pangunahing kadena sa anyo ng mga link

KM - batay sa mga ito ay nagpapanatili ng kanilang mga katangian sa mga temperatura sa itaas 260 ° C, sila ay nakikilala sa pamamagitan ng paglaban sa kaagnasan, arc at spark resistance, at nadagdagan ang thermal conductivity. Gayunpaman, sa temperatura ng silid, ang mga katangian ng KM n; batay sa silicone resins ay mas mababa kaysa sa batayan ng epoxy, polyester at phenolic resins. Gayundin, mas mahal ang mga ito. Sa batayan ng mga organosilicon resins, ang mga CM ay nakuha, na ginagamit sa pagtatayo ng fairing) ng mga makina ng sasakyang panghimpapawid, rocket at iba pang mga produkto na tumatakbo sa mataas na temperatura.

Ang mga polyimide resin ay nakikilala sa pamamagitan ng mataas na rate ng thermal at thermal stability at radiation resistance. Ang mga CM batay sa mga ito ay may kakayahang gumana nang mahabang panahon sa mga temperatura na higit sa 300°C. Sa huling yugto ng pagbuo, ang mga polyimide resin ay nawawala ang kanilang plasticity at solubility] ay na-convert sa polycyclic network polymers. Ang mga prospect para sa paglikha ng mataas na temperatura CM ay nauugnay sa kanila. Mga umiiral na disadvantages: polyimide resins - ang pangangailangan na gumamit ng mataas na temperatura at pressures sa panahon ng kanilang paggamot.

Kasama sa teknolohiya para sa paggawa ng mga produkto mula sa PCM ang mga sumusunod na pangunahing yugto:

1. UV pretreatment sa ibabaw upang mapabuti ang pagkabasa nito sa mga solusyon o pagkatunaw ng mga binder.

Ang mga carbon fiber ay ibinibigay sa consumer na pinahiran ng isang pampadulas, na kinakailangan bilang isang tulong sa pagproseso. Ang pag-alis ng pampadulas mula sa ibabaw ng mga hibla (desizing) ay isang kinakailangang operasyon vrx syazlyutim. Para sa hydrocarbon na ito, ito ay ipinapasa sa pamamagitan ng gasolina, mga solusyon sa oleic acid (2 wt.%), triethanolamine (1 wt.%) o iba pang mga solvents. Ang pampadulas ay maaari ding alisin sa pamamagitan ng pag-calcine ng hydrocarbon sa 200 - 450°C. Ang paghuhugas sa tubig gamit ang ultrasound ay nagbibigay ng magandang epekto. Pagkatapos ng desizing, ang ilang mga uri ng mga hibla ay malakas na sumisipsip ng kahalumigmigan, na nakakapinsala sa pagdirikit ng binder sa kanila at binabawasan ang mga katangian ng pagganap ng PCM sa kabuuan. Ang paglalagay ng hydrophobic (water-repellent) coatings sa ibabaw, na nagpapataas ng lakas ng bono sa pagitan ng mga fibers at ng binder at nagpapababa sa water absorption ng PCM, ay tinatawag na sizing stage. Ang mga dressing ay naayos sa pamamagitan ng pag-init ng mga hibla sa 80-150 ° C sa loob ng 20-60 minuto. Sa mga kaso kung saan ang mga hibla ay dumating sa mga reels na hindi angkop para sa paikot-ikot o impregnation, sila ay inilalagay sa isang unidirectional strip, ang tinatawag na roving, habang tinitiyak ang pare-parehong pag-igting. Ang operasyong ito ay tinatawag na warping.

2. Paghahanda ng panali.

Bilang karagdagan sa pangunahing sangkap (resin), depende sa likas na katangian nito, ang iba't ibang halaga ng mga hardener, catalyst, plasticizer, at pigment ay idinagdag sa binder. Ang mga sumusunod na solvents ay ginagamit: acetone, benzene, toluene, dichloroethane, carbon tetrachloride. Malinaw, kapag nagtatrabaho sa kanila, dapat kang sumunod sa mga nauugnay na kinakailangan sa kaligtasan.

Ang mga thinner ay nag-aambag sa pagkuha ng kinakailangang teknolohikal na lagkit ng binder at manatili dito pagkatapos ng paggamot. Ang mga thinner ay sabay-sabay na gumaganap ng papel ng isang plasticizer, pinatataas ang plasticity ng mga cured binder. Halimbawa, ang mga low-viscosity epoxy resins ng diethylene glycol, triethylene glycol ay ginagamit bilang isang diluent para sa high-viscosity epoxy resins. Ang isang halo ng lahat ng mga sangkap na bumubuo sa panali ay tinatawag na isang tambalan.

Ang isang mahalagang teknolohikal na katangian ng binder ay ang sigla nito (viability) - ang kakayahang mapanatili ang isang tiyak na oras (mula sa ilang minuto hanggang ilang araw) teknolohikal na lagkit sa loob ng tinukoy na mga limitasyon. Sa paglipas ng panahon, ang mga solvent ay sumingaw mula sa binder, na nagpapataas ng lagkit ng tambalan at nagpapalala sa mga katangian ng impregnating nito. Kung ang solvent ay sumingaw nang dahan-dahan, kung gayon ang tambalan ay may mataas na posibilidad, ngunit ang oras ng pagpapatayo ng mga produkto ay tumataas nang malaki. Maaaring mangyari pa na ang oras para sa kumpletong pag-alis ng solvent ay lumampas sa oras ng paggamot ng binder. Sa kasong ito, magkakaroon ng maraming pores at gas bubble sa cured polymer. Ang paggamit ng mga pabagu-bago ng solvents ay makabuluhang binabawasan ang posibilidad na mabuhay ng binder, na hindi rin kanais-nais. Halimbawa, para sa mga epoxy resin, inirerekomenda ang medium-volatile solvent toluene o ang solusyon nito sa ethyl alcohol.

Sa panahon ng transportasyon at pag-iimbak ng binder, kung minsan ang kahalumigmigan ay pumapasok dito. Samakatuwid, bago gamitin, ang dagta ay pinainit sa mga espesyal na lalagyan ng metal sa 100 - 140 ° C at, pagkatapos alisin ang tubig, ito ay natunaw ng mga solvent o thinner.

3. Pagpapabinhi.

Ito ang operasyon ng pagsasama-sama ng tagapuno sa binder sa pamamagitan ng paglalapat ng tambalan sa ibabaw ng CF at pagpuno nito ng lakas ng tunog sa pagitan ng mga hibla.

Sa kasalukuyan, ang mga produkto mula sa PCM ay pangunahing ginawa sa pamamagitan ng dalawang pamamaraan: "basa" at "tuyo". Sa wet method, ang mga hibla ay pinapagbinhi ng isang likidong panali bago paikot-ikot, i. ang impregnation ay teknolohikal na pinagsama sa paghubog ng produkto. Gamit ang tuyo na paraan ng impregnation; nahiwalay sa isang independiyenteng operasyon, bilang isang resulta kung saan mula sa hydrocarbon at binder. kumuha ng prepregs. Ang impregnation at pagpapatayo ay isinasagawa sa mga dalubhasang halaman nang hiwalay mula sa paikot-ikot, na ginagawang posible upang mapalawak ang hanay ng mga polymeric binder na ginagamit sa pamamagitan ng paggamit ng iba't ibang; solvents. Ang mga binder na may mga solvent ay may mababang teknolohikal na lagkit, at ginagawang posible upang makamit ang mataas na kalidad sa pagkakapareho ng impregnation. Ang mga prepreg ay maaaring nasa isang bahagyang gumaling na estado. mula sa ilang araw hanggang ilang buwan, depende sa temperatura ng kapaligiran.

Ang dry winding ay isang mas progresibong paraan kaysa sa wet winding. Ang mga disadvantages ng wet winding ay ang mga sumusunod:

Ang pagpili ng mga binder para sa wet winding ay limitado sa mga resin na iyon! - na maaaring gamitin sa likidong anyo, halimbawa, epoxy o polyester.

Sa pangkalahatan, hindi kanais-nais na gumamit ng mga solvent, dahil ang mga pabagu-bagong sangkap, na inalis sa panahon ng paggamot ng produkto ng sugat, ay humahantong sa pagbuo ng mga pores, mga bula, at lumalala ang katigasan at lakas.

Ang paggamit ng mga liquid binder ay nagpapalala sa sanitary na kondisyon sa lugar ng trabaho.

Ang pagiging produktibo ng wet winding ay limitado sa bilis ng binder.

Ang paggamit ng pag-init upang bawasan ang lagkit ng proseso ng dagta ay binabawasan ang posibilidad na mabuhay ng binder, pinapabilis ang proseso ng polymerization< гризации и ухудшает пропиточные свойства смолы.

6. Kapag basa paikot-ikot, ito ay mahirap na ayusin ang konsentrasyon ng mga bahagi sa produkto. Ang bahagi ng dagta ay nawawala sa pamamagitan ng wet method.

Ang dry winding ng prepregs ay wala sa lahat ng nakalistang disbentaha] Ang winding speed ay hindi limitado ng bilis ng impregnation at ganap na nakasalalay* sa mga kakayahan ng winding equipment. Ang paikot-ikot na may prepregs ay ginagawang posible na gumamit ng isang malawak na hanay ng mga resin, upang matiyak ang pare-parehong pacnpi division ng binder sa buong dami ng produkto, upang mabawasan ang posibilidad ng Ppeppegy stickiness, na ginagawang posible upang makakuha ng mga produkto ng kumplikadong hugis, nadagdagan higpit at mababang porosity. Sa panahon ng kanilang pagbuo, nananatili lamang ito upang matiyak ang isang mataas na kalidad na koneksyon ng mga layer ng binder sa bawat isa (autohesion) at may reinforcing fibers (adhesion).

Ang mga pangunahing disadvantages ng dry winding ay kinabibilangan ng pangangailangan na gumamit ng mga espesyal na makina at iba pang teknolohikal na kagamitan.

Mayroong mga sumusunod na paraan ng impregnation: paghila ng reinforcement (mga thread) sa pamamagitan ng isang likidong panali; bathing roller; pag-spray ng sapilitang pagpapabinhi.

Sa paggawa ng GFM na may reinforcement sa anyo ng mga bundle, thread at tela, ang pinakakaraniwang paraan ng impregnation ay sa pamamagitan ng paghila sa kanila sa pamamagitan ng isang likidong binder (Larawan 1.26).

kanin. 1.26. Scheme ng isang vertical impregnation machine; 1 - drum, 2 - fitting, 3 - paliguan na may likidong binder, 4 - bathing roller, 5 - drying shaft, 6 - heater, 7 - exhaust device, 8 - tension device, 9 - receiving drum

Ang rebar (2) ay tinanggal mula sa drum (creel) (1) at, dumadaan sa sistema ng mga roller (4), pumapasok sa paliguan (3) na may likidong binder. Ang impregnated armature ay pumapasok sa drying shaft (5), kung saan mayroong mga heaters (6) at isang exhaust device (7). Dito, ang armature ay nagbabago ng direksyon nang maraming beses upang madagdagan ang oras ng pananatili nito sa zone ng mataas na temperatura. Bilang resulta, ang mga pabagu-bagong sangkap ay tinanggal mula sa tambalan at ang puwang sa pagitan ng mga hibla ay puno ng isang panali. Ang pinatuyong prepreg ay sugat sa tulong ng isang drive shaft sa pamamagitan ng tensioner (8) n; tumatanggap ng tambol.

Para sa GFM na may napakahigpit na reinforcement (high-modulus graphite boron o iba pang fibers), na hindi pinapayagan ang maliit na baluktot na radii, ito ay maginhawang gamitin ang bathing roller impregnation method (Fig. 1.27).

kanin. 1.27. Scheme ng impregnation na may bathing roller: 1 - armature, 2 - lalagyan na may likidong binder, 3 - lalagyan, 4 - bathing roller

Sa panahon ng pag-ikot, kinukuha ng roller ang binder sa ibabaw nito at inililipat ito sa reinforcement.

Ang paraan ng pag-spray na may sapilitang pagpapabinhi ay ginagawang posible upang lubos na bawasan ang oras ng pagpuno ng mga puwang ng interfiber na may isang panali; Ilapat ang hydraulic, vacuum at mechanical forced impregnation. .

Sa proseso ng hydraulic forced impregnation, likido ev; pumping ay pumped sa pamamagitan ng balbula.

Ang sapilitang pagpapabinhi ng vacuum ay isinasagawa sa pamamagitan ng pagsuso ng likido sa evacuated chamber, kung saan matatagpuan ang mga kabit.

Ang mekanikal na sapilitang impregnation ay mas simple. Maaari itong maging wasps; magtrabaho sa isang espesyal na (wedge) na silid o sa tulong ng isang lamutak na mukha. Sa wedge chamber (Larawan 1.28), ang tambalan ay dinadala ng gumagalaw na braso; tura sa kalang cavity. Dito, dahil sa isang pagbawas sa cross section ng chamber channel: ang fluid pressure ay tumataas patayo sa gumagalaw na armature. Ito ay sa pagkilos ng presyur na ito na ang puwang sa pagitan ng mga hibla ay napuno.

Kapag impregnating sa tulong ng isang squeeze roller (Larawan 1.286), ang presyon na nauugnay sa impregnation at pag-alis ng mga bula ng hangin mula sa interfiber space arises sa anyo ng isang reaksyon ng roller sa stretch tape.

kanin. 1.28. Mga scheme ng mechanical forced impregnation sa wedge chamber (a) at sa tulong ng isang squeeze roller (b): 1 - armature, 2 - binder, 3 - rollers

4. Paghuhulma.

Ito ang operasyon ng pagbibigay sa produkto ng isang tiyak na hugis at sukat. Ang pagbuo ay maaaring isagawa sa mga pagpindot, contact, vacuum, mga pamamaraan ng autoclave at paikot-ikot.

Bago mabuo sa mga pagpindot, ang pre-impregnated roving o tela ay pinutol nang manu-mano o sa mga espesyal na makina sa mga piraso ng nais na haba. Depende sa ibinigay na istraktura ng PCM, ang mga piraso ay inilalagay sa isa o ilang mga alternatibong direksyon. Ang pakete ay inilalagay sa pagitan ng mga plato ng isang hydraulic press at siksik sa ilalim ng presyon mula sa ilang hanggang sampu ng mga atmospheres, depende sa kalikasan at istraktura ng mga bahagi. Kung ang reinforcement ay pinapagbinhi ng isang mainit na curing binder, pagkatapos ay ang mga press plate ay ginawang pinainit. Ang pamamaraang ito ay karaniwang ginagamit upang makabuo ng mga materyales sa sheet tulad ng textolite.

Ang contact molding ay ang pag-roll ng isang impregnated tape o tela na may roller. Karaniwan, ang densification ay isinasagawa sa temperatura ng silid gamit ang malamig na mga resin ng paggamot. Ang pamamaraang ito ay ginagamit sa maliit na produksyon ng mga malalaking laki at magaan na load na mga produkto.

Ang vacuum molding ng mga produkto mula sa PCM ay isinasagawa dahil sa pagkakaiba sa pagitan ng atmospheric at panloob (sa dami kung saan matatagpuan ang produkto) na mga presyon. Ginagamit ang vacuum molding para sa paggawa ng maliliit na batch ng mga produkto, dahil ang pamamaraan ay hindi mabisa at medyo mahal.

Sa paraan ng paghubog ng autoclave, ang produkto ay nabuo sa pamamagitan ng bahagyang presyon na nabuo ng tubig o gas. Ang pamamaraang ito ay maaaring gamitin upang makakuha ng malalaking serye ng malalaking bahagi ng kumplikadong hugis.

Ang isa sa mga pinaka-karaniwang paraan upang makakuha ng PCM at mga produkto mula sa kanila ay ang paikot-ikot na paraan. Sa kasong ito, ang reinforcement na pinapagbinhi ng isang panali ay nasugatan sa isang drum (mandrel) na may pag-igting. Ginagawang posible ng winding na i-automate ang proseso ng paghubog at iprograma ang anisotropy ng mga katangian ng panghuling produkto. Ang winding ay pinaka-malawak na ginagamit para sa paggawa ng mga produkto na may hugis ng mga katawan ng rebolusyon (mga cylinder, spheres, cones, toroids, atbp.).

5. pagpapagaling.

Sa panahon ng paggamot ng panali, ang mga pangwakas na istruktura ay nilikha; PCM, ang mga katangian nito ay nabuo at ang hugis ng produkto ay naayos. Ang pangunahing teknolohikal na mga parameter ng paggamot ay temperatura at oras. Kinakailangan na mahigpit na sumunod sa mga parameter na binuo para sa bawat kumbinasyon ng binder at reinforcement.

Maaaring isagawa ang pagpapagaling sa temperatura ng silid (cold* curing), sa mataas na temperatura (hot curing), sa mga electric o induction oven na may awtomatikong kontrol sa temperatura, radiation curing.

Sa panahon ng paggamot, dalawang mga yugto ng katangian ang sinusunod kung saan ang thermosetting binder ay sunud-sunod na pumasa: ang paunang yugto, sa panahon ng pagbuo ng polymer network, at ang huling yugto, sa panahon ng pagbuo ng polymer network. Ang dalawang yugto na ito ay pinaghihiwalay sa isa't isa ng tinatawag na gel point. Ang punto ng gelation ay tumutugma sa sandali kapag ang binder ay nawalan ng kakayahang pumasa sa isang tuluy-tuloy na estado s upang matunaw sa mga solvents.

Sa isang tiyak na hanay ng temperatura, ang liquid binder ay pumasa sa malasalamin na estado. Ang lahat ng mga katangian ng binder ay kapansin-pansing nagbabago: ang tiyak na dami ay bumababa, ang katigasan ay tumataas, at lumalaban sa pagpapapangit. Ang temperatura kung saan nangyayari ang phenomenon na ito ay tinatawag na glass transition temperature. Ang temperatura ng paglipat ng salamin ay hindi isang punto, ngunit ang average na temperatura ng agwat. Ang glass transition ay hindi isang phase transition; ang glassy binder ay may amorphous na istraktura at, mula sa thermodynamic point of view, ay maaaring ituring bilang isang supercooled na likido.

Ang isa pang katangian ng mga polymeric na materyales ay ang temperatura ng pagkasira - ang temperatura kung saan nagsisimula ang isang kapansin-pansing agnas ng polimer, na sinamahan ng pagkasira ng mga molekular na bono. Ang pagkasira, tulad ng paglipat ng salamin, ay nangyayari sa hanay ng temperatura. Pagpapanatili! binder sa pagkawasak ay nailalarawan sa pamamagitan ng thermal stability nito (thermal stability, thermal stability). Ang konsepto na ito ay dapat na makilala mula sa paglaban sa init, na sumasalamin sa kakayahan ng polimer na lumambot.

Hanggang sa kumpletong pagkahapo ng mga reaktibong grupo, ang reaksyon ng paggamot ay maaaring magpatuloy lamang kung ang temperatura ng paggamot ay higit sa temperatura ng paglipat ng salamin. Kung hindi, hindi makakamit ang kumpletong pagpapagaling. Ang mga reaktibong grupo ay nananatili pa rin sa polimer, ngunit ang kanilang rate ng pakikipag-ugnayan sa ibang mga grupo ay napakababa dahil sa napakataas na lagkit ng system. Kung ang SHSM na may hindi ganap na pagkagaling na binder ay pinapatakbo sa mataas na temperatura, magpapatuloy ang paggamot. Ito ay humahantong sa isang pagbabago sa hugis at sukat ng produkto, ang hitsura ng mga karagdagang panloob na stress.

Kadalasan ang reaksyon ng paggamot ay sinamahan ng pagpapalabas ng init, ang materyal ay nagpapainit sa sarili, at ang binder ay maaaring tumigas nang lubusan. Ang malamig na paggamot ng mga thermosetting binder ay batay sa prinsipyong ito. Gayunpaman, para sa mga kritikal na produkto, sa karamihan ng mga kaso, ginagamit ang mainit na paggamot.

Ang reinforcement at binder sa komposisyon ay nasa ilalim ng pagkilos ng mga panloob na stress, na maaaring nahahati sa tatlong uri: structural, shrinkage at thermal.

Ang mga stress sa istruktura ay sanhi ng teknolohikal na stress ng reinforcement sa panahon ng proseso ng paikot-ikot. Bago ang pag-alis mula sa mandrel, ang mga stress sa istruktura ay kumikilos lamang sa mga hibla, wala sila sa binder.

Nangyayari ang mga stress sa pag-urong sa mga hibla at sa binder dahil sa pagbaba ng volume (pag-urong) ng binder sa panahon ng paggamot nito. Ang halaga ng pag-urong ay maaaring mag-iba mula 2 hanggang 30 vol.% depende sa likas na katangian ng tambalan.

Ang mga thermal stress ay dahil sa pagkakaiba sa mga coefficient ng linear expansion ng reinforcement at ang binder at ang hindi pantay na pamamahagi ng mga temperatura sa dami ng produkto. Bilang isang patakaran, ang koepisyent ng linear expansion ng polymers ay makabuluhang mas mataas kaysa sa fibers.

Sa isang tunay na PCM, ang lahat ng isinasaalang-alang na mga stress ay summed up at ang materyal ay nasa ilalim ng pagkilos ng mga resultang mga stress, na nakakarelaks sa oras. Upang maisulong ang isang mas kumpletong pagpapahinga ng mga stress at maiwasan ang pag-warping at pag-crack, inirerekumenda na dahan-dahang init at palamig ang mga produkto ng PCM.

Ang mga CFRP na may mababang-modulus na mga hibla ay hindi ginagamit bilang mga istruktura. Ang mga conductive, heat-shielding at antifriction na materyales ay ginawa mula sa kanila.

Ang mga istrukturang carbon plastic ay naglalaman ng high-modulus (E = 342 - 540 GPa) at high-strength (steg - 2.5 GPa) na carbon fibers bilang isang filler. Ang mga istrukturang carbon plastic ay nailalarawan sa pamamagitan ng mababang density at koepisyent ng linear expansion at mataas na modulus ng elasticity, lakas, paglaban sa init, thermal at electrical conductivity.

Ang mga katangian ng mga carbon plastic ay natutukoy ng materyal ng binder, mga katangian, konsentrasyon at oryentasyon ng mga hibla. Ang CFRP batay sa mga epoxy resin ay may mataas na katangian ng lakas sa mga temperatura sa ibaba 200 ° C (Talahanayan 1.6). Ang mga PCM na ito ay kadalasang ginawa mula sa mga prepreg na magagamit sa mga tape na may iba't ibang lapad. Ang tensile at baluktot na lakas para sa unidirectional carbon fiber ay maaaring 1000 - 1600 MPa o higit pa, at ang modulus ng elasticity (1 - 2.5) -10 MPa o higit pa. Sa mga tuntunin ng tiyak na lakas at katigasan, ang mga plastik na carbon ay nag-iiwan ng mga salamin na plastik, bakal, aluminyo, at mga haluang metal na titanium.

Talahanayan 1.(

Mga Property ng High Modulus at High Strength Epoxy CFRPs

|

Mga tagapagpahiwatig |

Epoxy CFRP! |

|

|

napaka modular |

mataas na lakas |

|

|

Densidad, kg / m 3 | ||

|

Lakas, MPa, sa compression, tensile at bending, interlaminar shear | ||

|

Modulus ng elasticity sa pag-igting at baluktot, GPa | ||

|

Lakas ng pagkapagod sa baluktot batay sa 10 7 cycle, GPa | ||

Sa mga carbon plastic na inilaan para sa pangmatagalang operasyon sa mga temperatura hanggang sa 250 ° C, ang mga phenolic ay ginagamit, hanggang sa 300 ° C - organosilicon i hanggang sa 330°C - polyimide binders. Ang mga binder na may operating temperature na hanggang 420°C ay ginagawa. Ang isang mas malinaw na kawalan ng carbon fiber reinforced plastics kaysa sa glass-reinforced plastic ay ang kanilang mababang interlaminar shear strength. Ito ay dahil sa mahinang pagdirikit ng mga polimer sa mga hibla ng carbon. Upang: dagdagan ang pagdirikit, maraming mga pamamaraan ang ginagamit: pag-ukit sa ibabaw ng mga hibla na may mga ahente ng oxidizing (halimbawa, nitric acid), pagsunog ng pampadulas; sizing - pre-coating ang fibers na may manipis na cnoeiv ng isang monomer basa sa kanila; whiskering - lumalaking "bigote" (pile) w carbon fibers. CFRP, kung saan, bilang karagdagan sa nakatuon na tuloy-tuloy na mga hibla, ang mga whisker ay ginagamit bilang isang tagapuno, tinatawag ko ito! viscerized o vorserized.

Ang anisotropy ng mga katangian sa mga carbon plastic ay mas malinaw kaysa sa fiberglass. Ito ay konektado dito. na ang ratio ng elastic moduli ng filler at ang binder para sa carbon fiber reinforced plastics (100 o higit pa) ay mas mataas kaysa sa fiberglass plastics (20–30). Bilang karagdagan, ang mga CFRP ay nailalarawan sa pamamagitan ng pagkakaroon ng pagkakaiba sa pagitan ng mga nababanat na katangian ng mga hibla mismo sa direksyon kasama ang axis at patayo dito, na humahantong sa karagdagang anisotropy. Karaniwan, ang mga disenyo ay nangangailangan ng mas kaunting mekanikal na anisotropy. Sa kasong ito, ginagamit ang mga cross-reinforced na materyales. Sa pamamagitan ng pagbabago ng dami ng nilalaman ng mga hibla at ang texture ng PCM, posible na baguhin ang mga katangian ng mga komposisyon sa isang napakalawak na hanay.

Ang CFRP ay nakikilala sa pamamagitan ng mataas na pagtutol sa mga nakakapagod na load. Sa mga tuntunin ng limitasyon sa pagtitiis bawat yunit ng masa, ang mga plastik na carbon ay higit na nakahihigit sa mga plastik at metal na pinatibay ng salamin. Ang isa sa mga dahilan para dito ay ang mas maliit (kaysa, halimbawa, fiberglass) na pagpapapangit sa parehong antas ng stress, na binabawasan ang pag-crack ng polymer matrix. Bilang karagdagan, ang mataas na thermal conductivity ng carbon fibers ay nag-aambag sa pagwawaldas ng vibrational energy, na binabawasan ang self-heating ng materyal dahil sa panloob na pwersa ng friction.

Ang isang mahalagang pag-aari ng carbon fiber ay ang kanilang mataas na kapasidad sa pamamasa at paglaban sa panginginig ng boses. Ayon sa mga tagapagpahiwatig na ito, ang mga carbon plastic ay higit na mataas sa mga metal at ilang iba pang mga materyales sa istruktura. Ang kapasidad ng pamamasa ay maaaring iakma sa pamamagitan ng pagbabago ng anggulo sa pagitan ng mga direksyon ng reinforcement at load application.

Ginagamit ang CFRP sa paggawa ng mga istruktura na gumagana para sa katatagan sa ilalim ng impluwensya ng isang panlabas na baluktot na sandali, presyon o axial compression: helicopter rotor blades, compressor at fan housings, fan blades, stator at rotor disk ng isang low-pressure compressor ng mga makina ng sasakyang panghimpapawid. Ang paggamit ng carbon fiber sa mga yunit na ito sa halip na mga metal ay ginagawang posible na bawasan ang bigat ng makina ng 15-20%. Sa teknolohiya sa espasyo, ang mga carbon plastic ay ginagamit para sa mga solar panel, high-pressure cylinder, at heat-shielding coatings.

Ang koepisyent ng linear expansion ng high-modulus unidirectional carbon plastic sa longitudinal na direksyon ay malapit sa zero, at sa hanay ng 120 - 200 ° C ay kahit na negatibo (-0.5-10 "6 1 / ° C). Samakatuwid, ang ang mga sukat ng mga produktong gawa sa carbon plastic ay napakakaunting nagbabago sa panahon ng pag-init at paglamig.

Ang mga CFRP ay may medyo mataas na electrical conductivity, na nagpapahintulot sa kanila na magamit bilang mga antistatic at electrically heating na materyales. Sa pagtaas ng nilalaman ng hydrocarbons sa PCM sa isang tiyak na bahagi ng dami (40-70%), depende sa uri ng polymers at hydrocarbons, ang textile form ng hydrocarbons, isang pagtaas sa lakas at elasticity modulus ay sinusunod. Pagkatapos ang mga tagapagpahiwatig na ito ay nagsisimulang lumala dahil sa hindi sapat na dami ng polimer na kinakailangan upang makakuha ng isang monolitikong composite at sirain ang mga malutong na hydrocarbon sa yugto ng pagbuo sa isang mataas na antas ng compaction. Ang maximum na nilalaman ng HC sa PCM ay nalilimitahan din ng mahinang pagkabasa ng HC binder.

Sa ilang mga kaso, ang paggamit lamang ng mga carbon fibers bilang isang tagapuno ay hindi nagbibigay ng kinakailangang lagkit, paglaban sa pagguho, compressive, tensile at shear strength. Pagkatapos ang mga binder ay pinagsama-samang pinalakas ng carbon at salamin o carbon at boron fibers. Pinapayagan ka ng pinagsamang reinforcement na palawakin ang saklaw! mga halaga ng lakas, higpit at density ng PCM.

Ang paglaban sa kemikal ng mga CFRP ay ginagawang posible na gamitin ang mga ito sa paggawa ng mga bomba at seal na lumalaban sa acid. Ang mga carbon fiber ay may mababang koepisyent ng friction. Ginagawa nitong posible na gamitin ang mga ito bilang isang filler para sa iba't ibang mga binder, kung saan ginawa ang mga gasket bearings, bushings, at gears.

Ang pag-unlad ng teknolohiya ay nangangailangan ng mekanikal na malakas at mga materyales na lumalaban sa init. Ito ay pumukaw ng partikular na interes sa carbon-carbon composite materials (CCCM) na naglalaman ng carbon kapwa sa anyo ng isang reinforcing filler at sa anyo ng isang materyal na matrix.

Sa CCCM, ang paglaban sa mataas na temperatura ay pinagsama sa mababang density, mataas na lakas at modulus ng pagkalastiko, paglaban sa init; suntok. Ang mga materyales na ito ay matibay sa loob ng mahabang panahon sa mga temperatura hanggang sa 500°C (sa isang kapaligirang nag-oxidizing at hanggang 3000°C sa isang hindi gumagalaw na kapaligiran at sa vacuum.

Ang tagapuno at matrix ng CCCM, depende sa komposisyon at kondisyon ng carbonization, ay maaaring magkaroon ng iba't ibang mga pagbabago. Sa tinatanggap na pag-uuri, una ang istraktura ng carbon-filler ay ipinahiwatig, pagkatapos ay ang matrix, halimbawa, carbon-carbon, graphite-carbon, graphite-graphite na materyal.

Sa CCCM, ang carbon filler ay nakapaloob sa anyo ng mga discrete fibers, tuloy-tuloy na mga thread o tows, felts, tape, tela na may flat i volumetric weaving, volumetric na istruktura. Ang mga hibla ay random na nakaayos sa one-, two-, at three-way na direksyon. Ang low-modulus, high-modulus at high-strength hydrocarbons ay ginagamit, na nakuha mula sa viscose, polyacrylonitrile fibers at coal tar pitch.

Maaaring gamitin ang pyrolytic carbon bilang isang matrix, pati na rin ang coal tar pitch at coking polymers, na nagbibigay ng higit sa 50 wt.% ng coke sa proseso ng thermal destruction. Kadalasan, ginagamit ang phenolic resins (coke yield 54–60 wt %). Ito ay kilala sa paggamit ng polyimido (63 - 74 wt.%), organosilicon resins (84 - 87 wt.%), condensation products ng phenol at naphthenes na may formaldehyde (70 wt.%), oligobenzimid.sols (74 wt.%) , furfuryl resin at iba pa, polimer. Kung mas gumagalaw ka at, ang lakas ng coke, pati na rin ang lakas ng pagkakadikit nito sa filler, tci, mas mataas ang kalidad ng CCCM.

, .„.„ Upang makakuha ng isang composite na may ninanais na mga katangian, ito ay kinakailangan upang matukoy ang pinaka-kanais-nais na kumbinasyon ng filler at matrix, pati na rin ang pinaka-kanais-nais na teknolohikal na rehimen para sa pagkuha ng isang yraepoj matrix.

Depende sa phase state ng mga sangkap na naglalaman ng carbon, ang mga sumusunod na pamamaraan ng densification ng carbon fiber fillers (CFF) na may carbon ay nakikilala:

paggamit ng mga hydrocarbon sa mga phase ng gas o singaw (natural gas, propane-butane, benzene, atbp.);

paggamit ng mga likidong hydrocarbon na nailalarawan sa pamamagitan ng isang mataas na nilalaman ng carbon at isang mataas na porsyento ng ani ng coke (pitch, tar);

pinagsama, na kinabibilangan ng impregnation ng porous frameworks na may likidong hydrocarbons at carbonization, pagkatapos ay compaction na may pyrolytic carbon na nakuha sa pamamagitan ng pyrolysis ng gas-phase hydrocarbons.

Ang proseso ng pag-sealing ng frame ay maaaring gawin sa maraming paraan.

Ang paraan ng isothermal ay nagbibigay para sa pagpasa ng isang carbon-containing gas sa ibabaw ng isang pinainit na frame sa medyo katamtamang presyon. Ang kawalan ay ang tagal ng proseso, ang pagbuo ng isang ibabaw na crust na pumipigil sa pagtagos ng gas sa frame. Ang pamamaraang ito ay pinaka-epektibo para sa mga produkto ng maliit na kapal.

Sa isa pang paraan, ang pagkakaiba ng presyon ay itinatag sa buong kapal ng frame, at ang gas na naglalaman ng carbon ay pilit na sinasala sa pamamagitan nito. Pinapabilis ng sapilitang pagsasala ang proseso ng compaction at lubos na pinapataas ang kapal ng impregnation. Gayunpaman, dahil sa isang pagbawas sa konsentrasyon ng carbon na naglalaman ng gas sa kapal ng layer, ang istraktura ng materyal ay lumalabas na hindi pantay na siksik.

Ang pinaka-kalat na kalat ay ang thermogradient method, kapag ang isang tiyak na pagkakaiba sa temperatura ay itinatag sa buong kapal ng porous frame at ang carbon-containing gas ay pumasa mula sa gilid ng ibabaw na may mababang temperatura. Sa kasong ito, ang pagbuo ng isang crust sa ibabaw ay hindi kasama, na nag-aambag sa paggawa ng mataas na kalidad na materyal. Ang pamamaraang ito ay pinaka-epektibo sa pag-compact ng mga frameworks ng katamtaman at malaking kapal.

Sa panahon ng thermal decomposition ng hydrocarbons sa gas phase, ang iba't ibang mga kemikal na proseso ay nangyayari nang sabay-sabay, na nagreresulta sa parehong mas magaan at mas mabibigat na hydrocarbons, hydrogen, at iba't ibang mga solidong produkto ng carbon. Ang istraktura at katangian ng mga produktong carbon ay magkakaiba at depende sa mga kondisyon ng proseso. Halimbawa, ang mga produkto ng thermal decomposition, depende sa panlabas na geometric na hugis, ay naglalaman ng:

layered o makintab na carbon, na tinatawag na pyrocarbon (PU);

Fibrous o filamentous na carbon; carbon sa isang dispersed state o soot.

Ang pagbuo ng PU ay nagaganap sa isang malawak na hanay ng temperatura mula 700 hanggang 3000°C. Tinutukoy ng komposisyon ng mga paunang gas ang ani ng PU at ang rate ng deposition nito. Ang pinakamataas na ani ng PU ay nakuha mula sa methane, na may pinakamababang molekular na timbang. Ang mga hydrocarbon na may mataas na molekular na timbang ay may mas mataas na ani ng soot. Sa kasong ito, ang presyon ng gas sa reactor ay mahalaga.

Mayroong dalawang pangunahing uri ng PU, ang istraktura at mga katangian ng kung saan ay tinutukoy ng temperatura ng pagbuo: mababang temperatura (1000 - 1100 ° C) at mataas na temperatura (1400 - 2200 ° C), na tinatawag na pyrographite.

Ang proseso ng gas-phase deposition ng PU ay isinasagawa sa isang pag-install (Larawan 1.29), na binubuo ng isang water-cooled reactor, isang control station para sa mga natural na sistema ng supply ng gas, na lumilikha ng vacuum, cooling at power equipment. Ang workpiece - carbon frame (4) ay naka-mount sa mga graphite heaters (3) na nasa pagitan ng mga kasalukuyang lead (2). Pagkatapos ng paglisan mula sa silid, ang natural na gas ay ipinapasok sa reaktor. Ang pag-init ay isinasagawa sa pamamagitan ng direktang kasalukuyang dumadaan sa heater (3), temperatura control - sa pamamagitan ng movable! chromel-alumel thermocouples (5) na inilagay sa mga quartz cover. Sa simula ng proseso, ang thermocouple ay naka-install na may junction sa heater ibabaw - gitna ng workpiece sa paligid.

Sa kaso ng gas-phase deposition ng PU, ang isa sa mga pamantayan para sa kalidad ng nakuha na materyal ay ang density nito. Ito ay isang function ng maraming mga parameter at nakasalalay sa density ng frame, ang bilis ng harap ng pyrolysis, ang konsentrasyon ng reagent, at ang presyon ng gas sa reactor.

Ang pagbuo ng pyrolytic carbon mula sa gas phase sa UVN ay pangunahing isinasagawa sa mga temperatura na 1100–1500°C at pinababang presyon sa isang atmospera na naglalaman ng 91–93% methane at 7–9% argon. Ang graphitization ay isinasagawa sa isang hindi gumagalaw na kapaligiran.

Ang teknolohikal na proseso ng pagkuha ng CCCM sa pamamagitan ng liquid-phase method!* ay kinabibilangan ng paggawa ng porous na framework, ang impregnation nito na may likidong hydrocarbons, carbonization sa ilalim ng pressure, at graphitization. Kapag pumipili ng isang impregnating na materyal para sa impregnation, ang mga sumusunod na katangian ay isinasaalang-alang:

lagkit;

tambutso ng coke;

microstructure ng coke;

Ang kristal na istraktura ng coke.

Ang lahat ng katangiang ito ay nakasalalay sa presyon at temperatura sa proseso* ng mga carbon-carbon composites. Ang mga phenolic, polyamide, polyvinylsiloxane, polyphenylsiloxane, furfuryl at epoxy novolac resin ay kadalasang ginagamit bilang mga resin. Ang isang progresibo at promising na direksyon ay ang paggamit ng mga pitch ng petrolyo at coal na pinanggalingan bilang isang impregnating material. Ang mga binder na ito ay may mga sumusunod na pakinabang: mababang halaga, mataas na nilalaman ng carbon habang pinapanatili ang thermoplasticity, at ang kakayahan ng mga inihandang mesophase pitch na mag-graphitize. Ang mga disadvantages ay kinabibilangan ng: toxicity, inconstancy ng kalidad.

W

kanin. 1.29. Scheme ng pag-install ng thermogradient method ng gas-phase deposition ng pyrocarbon: 1 - water-cooled reactor, 2 - kasalukuyang mga lead, 3 - heater, 4 - carbon frame, 5 - thermocouple sa isang quartz tube, 6 - thermocouple movement mechanism , 7 - dyaket ng tubig; stream: I - gas, II - gas na mga produkto ng pyrolysis, W - tubig.

Ang kemikal na komposisyon at mga katangian ng mga pitch ay nag-iiba sa isang malawak na hanay depende sa likas na katangian ng feedstock at mga teknolohikal na kondisyon. Sa ilang partikular na kundisyon, ang isang liquid-crystal phase (mesophase) ay maaaring mag-nucleate at lumaki sa mga pitch, na nagsisiguro sa pagbuo ng anisotropic graphitizing coke. Kaugnay nito, ang mga pitch ay kasalukuyang nakikilala bilang isotropic (ordinaryo, non-mesophase) at anisotropic (mesophase).

Sa panahon ng carbonization na mababa ang temperatura (550 - 650°C), ang mesophase ay pumasa sa solid semi-coke. Ang prosesong ito ay sinamahan ng pamamaga sa ilalim ng pagkilos ng mga umuusbong na gas, na humahantong sa pagbuo ng isang pinong buhaghag na istraktura ng coke. Sa panahon ng pamamaga, ang isang malalim na pagpapapangit ng coke at isang pagtaas sa bilang ng mga may sira na istruktura ay nangyayari, na, sa panahon ng kasunod na paggamot sa init, ay humahantong sa paglitaw ng mga pag-urong na mga bitak.

Ang pagbuo ng istraktura at mga katangian ng carbon-coke matrix ay nakasalalay sa mga kondisyon ng paggamot sa init, na maaaring may kondisyon na nahahati sa ilang mga yugto:

Carbonization (900 - 1423°C) - agnas ng mga organic compound

at pagbuo ng molecular ordered structure ng carbon-coke

precrystallization (1400 - 2000°C) - pag-order ng mga atom yi

lerod sa isang mas perpektong istraktura na may pagbuo ng tinatawag na<

mga pangunahing anyo ng carbon;

homogenous graphitization (2000 - 3000°C) - transisyon na pagbabago; ang mga anyo ng carbon sa crystalline graphite.

Sa fig. 1.30 ay nagpapakita ng isang diagram ng isang pag-install para sa impregnating carbon tela.

kanin. 1.30. Scheme ng pag-install para sa impregnation ng carbon fabric: 1 - consumable coil, 2 - carbon fabric, 3 - pressure rollers, 4 - electric furnace, 5 - device na kinokontrol ang bilis ng fabric feed, 6 - receiving coil; 7 - electric drive, 8 - paliguan

Ang tela ay tinanggal mula sa feed reel (1) at dumaan sa iyong reel (8), kung saan ang tatlong high-speed agitator ay masinsinang hinahalo ang pitch powder sa tubig, na lumilikha ng isang matatag na water-pitch slurry. IIj karagdagang pagpasa ng tela sa pamamagitan ng mga roller ng presyon (3) at elektron 1 (4), ang tubig ay sumingaw at ang pitch, "natutunaw, pinapagbinhi ang tela. Ang resultang prepreg sa tulong ng isang electric drive (7) at isang tela Ang feed speed control device (5) ay nasugatan sa isang take-up spool ( 6). Sa labasan ng furnace, ang tape ay pinindot ng baras na pinainit hanggang 100 - 120 ° C at pinipiga! pitch sa dami ng tela.

Ang pre-impregnation ng porous carbon frame na may pitch ay maaaring isagawa sa isang presyon ng 0.5 hanggang 3 MPa, carbonization - sa isang presyon ng 100 - 200 MPa at isang temperatura ng 900 - 1100 ° C.

Ang isang tampok ng CCCM ay ang medyo mataas na porosity ng carbon matrix, pati na rin ang intersection nito na may mga bitak sa direksyon na patayo sa filler. Ang mga bitak sa matrix ay nangyayari kapag ang produkto ay pinalamig mula sa temperatura ng produksyon (3000°C) hanggang sa temperatura ng silid dahil sa mataas na thermal stress. Upang maalis ang porosity, ang operasyon ng impregnation-carbonization na sinusundan ng graphitization at ang pyrocarbon impregnation na operasyon ay paulit-ulit nang maraming beses (Fig. 1.31).

Pagkatapos ng paulit-ulit na pag-uulit ng impregnation-carbonization cycle, ang density ng materyal ay maaaring umabot sa 2000 - 2100 kg/m 3 . Kung ang temperatura ng pagproseso ay hindi lalampas sa 800 - 1500 ° C, ang carbonization ng binder ay nangyayari, at sa mga temperatura ng 2300 - 3000 ° C, isang graphitized na materyal ang nakuha. Ang carbonization ng carbon fiber ay isinasagawa sa isang stream ng inert gas o isang pagbabawas ng kapaligiran na may tumaas na presyon na may isothermal, dynamic o "stepped heating"; graphitization - sa isang inert na kapaligiran.

mga hibla ng carbon

mga hibla ng carbon

Coil Winding 3 \ ^Produksyon

bulk knitting products\fabrics

istruktura \

Firmware

Pitch impregnation

* Carbonization

Re-impregnation Muling carbonation

Graphitization Fig. 1.31. Scheme para sa pagkuha ng CCCM gamit ang impregnation method

Ang pinagsama o kumplikadong paraan para sa pagkuha ng CCCM ay maaaring ipatupad ayon sa mga sumusunod na scheme:

Pitch impregnation ng porous frame, carbonization sa ilalim ng presyon, karagdagang compaction ng PU mula sa gas phase;

Compaction ng frame ng PU mula sa gas phase sa isang paunang natukoy na density impregnation na may pitch na sinusundan ng carbonization, mekanikal na pagproseso, densification ng PU.

Ang pamamaraang ito ay nagbibigay ng pinakamataas na density, mataas na pisikal at mekanikal na mga katangian at hindi nangangailangan ng karagdagang kagamitan.

Sa mga kaso kung saan ang carbonization ng CCCM ay isinasagawa nang walang presyon

Ang proseso ay maaaring isagawa sa maginoo na litson (gas chamber)

mga tasa, na ang disenyo ay isinasaalang-alang nang mas maaga. Produksiyong teknolohiya]

CCCM sa pamamagitan ng liquid-phase na pamamaraan sa mga tuntunin ng carbonization sa ilalim ng presyon pwede<

maisasakatuparan gamit ang mga pagpindot.

Ang graphitization (graphitization) ay isinasagawa sa Acheson furnaces, ang disenyo nito ay tinalakay sa mga nakaraang kabanata.

Ang mga katangian ng CCCM ay nag-iiba sa isang malawak na hanay. Ang lakas ng carbonized CCCM ay proporsyonal sa density. Graphitization ng carbonized: pinatataas ng nogo CCCM ang lakas nito. Ang lakas ng CCCM batay sa matataas: malalakas na CF ay mas mataas kaysa sa lakas ng CM batay sa mataas na modulus na CF, higit pa! nyh sa iba't ibang temperatura ng pagproseso. Ang mga natatanging katangian ng CCCM ay kinabibilangan ng mataas na paglaban sa temperatura sa inert at pagbabawas ng media. Sa mga tuntunin ng kakayahan nitong panatilihin ang hugis nito at pisikal at mekanikal na mga katangian sa media na ito, nahihigitan ng CCCM ang mga kilalang materyales sa istruktura. Ang ilang CCCM, lalo na ang mga nakuha sa pamamagitan ng carbonization ng carbon fiber batay sa mga organikong polimer, ay nailalarawan sa pamamagitan ng pagtaas ng lakas na may pagtaas sa operating temperature mula 20 hanggang 2700°C. Sa mga temperaturang higit sa 3000°C, ang mga CCCM ay gumagana sa maikling panahon, dahil magsisimula ang matinding sublimation ng graphite. Kung mas perpekto ang kristal na istraktura ng grapayt, mas mataas ang temperatura at mas mababa ang rate ng mga thermodestructive na proseso. Properties] Pagbabago ng CCCM sa hangin na may matagal na pagkakalantad sa medyo mababang temperatura. Kaya, sa 400 - 650 ° C sa hangin ay nangyayari! oksihenasyon ng CCCM at, bilang isang resulta, isang mabilis na pagbaba ng lakas bilang isang resulta. ang mga pagtaas sa porosity. Ang matrix oxidation ay nauuna sa HC oxidation, e< ли последние имеют более совершенную структуру углерода. Скорость оки>Bumababa ang CCCM sa pagtaas ng temperatura ng kanilang produksyon at pagbaba sa bilang ng mga depekto. Epektibong pinipigilan ang oksihenasyon ng CCCM pr< питка их кремнийорганическими соединениями из-за образования карбида оксида кремния.

Sa fig. 1.32 ang mga lugar ng aplikasyon ng CCCM ay ipinakita.

lumalaban sa rasyon

kanin. 3.32. Mga lugar ng aplikasyon ng CCCM sa ilalim ng mga kondisyon ng mataas na thermal load

Kaya, ang mga CCCM ay ginagamit sa iba't ibang sangay ng teknolohiya sa mga kaso kung saan ang mga tradisyunal na materyales ay hindi magagamit, i.e. sa ilalim ng mga kondisyon ng mataas na thermal load at sa friction unit.

T pinagsama-samang teknolohiya nalulutas ang problema sa pagkuha ng mga hardened na materyales. Ang salitang teknolohiya ay nagmula sa dalawang salitang Griyego: techne - craftsmanship at logos - salita, pagtuturo. Karaniwan sa mga pangalan ng ganitong uri, ang pangalawang bahagi na "logy" ay tumutugma sa konsepto ng "agham". Halimbawa, ang zoology ay ang agham ng mga hayop, ang geology ay ang agham ng istraktura ng Earth. Sa pamamagitan ng pagkakatulad, ang teknolohiya ay dapat tukuyin bilang agham ng craftsmanship.

Composite Technology - Seksyon ng Materials Technology

Ngunit ang salitang "agham" sa tabi ng salitang "teknolohiya" ay lumitaw kamakailan. Ang teknolohiya ay karaniwang tinukoy bilang isang hanay ng mga pamamaraan. Kung ito ay tungkol sa teknolohiya ng mga materyales, kung gayon ito ay isang hanay ng mga pamamaraan para sa pagkuha at pagproseso ng mga materyales. Mga hibla bilang mga bahagi ng materyal. Ilang dekada na ang nakalilipas, maaaring sumang-ayon ang isa sa gayong kahulugan. At ngayon ay tiyak na nangangailangan ito ng paglilinaw. Ngayon, ang teknolohiya ng mga materyales ay hindi lamang isang hanay ng mga pamamaraan, kundi pati na rin ang agham ng pagkuha at pagproseso ng mga materyales, na may sariling teoretikal na base (ang teorya ng mga prosesong metalurhiko, ang teorya ng paggamot sa presyon, ang teorya ng paggamot sa init, atbp.) , sarili nitong mga pamamaraan ng pananaliksik, sarili nitong mga prinsipyo. At ang paglikha ng mga bagong materyales ay hindi maiisip nang walang paggamit ng mga nagawa nito. Ngunit ang pag-alala nito, hindi natin dapat kalimutan ang tungkol sa unang bahagi ng salita. Gayunpaman, ang teknolohiya ay kasanayan din. At ang craftsmanship ay parang sining. Upang maging isang mahusay na technologist, bilang karagdagan sa kaalaman, kailangan mong magkaroon ng parehong talino at talino. At nangangailangan ito ng higit pang talento. Gayunpaman, ang mga katangiang ito ay hindi kalabisan sa anumang negosyo. Ang mga tao ng iba't ibang mga specialty ay nakikibahagi sa paglikha ng mga materyales. Ang mga material theorists ay mga physicist, chemist, at mechanics na nag-aaral ng mga pangkalahatang batas na namamahala sa pag-uugali ng mga materyales. Ang mga material technologist ay mga espesyalista na gumagamit ng mga batas na ito upang lumikha ng mga bagong materyales at bumuo ng mga pamamaraan para sa kanilang produksyon. Sila ang link sa pagitan ng teorya at praktika. At mayroon ding mga production technologist na direktang nagtatrabaho sa mga pabrika at bumuo ng mga proseso para sa pagkuha ng mga produkto sa mga kondisyong pang-industriya. Pag-uusapan natin ang tungkol sa gawain ng mga materyal na siyentipiko-teknolohiya.

Mga hibla bilang mga bahagi ng materyal. Ilang dekada na ang nakalilipas, maaaring sumang-ayon ang isa sa gayong kahulugan. At ngayon ay tiyak na nangangailangan ito ng paglilinaw. Ngayon, ang teknolohiya ng mga materyales ay hindi lamang isang hanay ng mga pamamaraan, kundi pati na rin ang agham ng pagkuha at pagproseso ng mga materyales, na may sariling teoretikal na base (ang teorya ng mga prosesong metalurhiko, ang teorya ng paggamot sa presyon, ang teorya ng paggamot sa init, atbp.) , sarili nitong mga pamamaraan ng pananaliksik, sarili nitong mga prinsipyo. At ang paglikha ng mga bagong materyales ay hindi maiisip nang walang paggamit ng mga nagawa nito. Ngunit ang pag-alala nito, hindi natin dapat kalimutan ang tungkol sa unang bahagi ng salita. Gayunpaman, ang teknolohiya ay kasanayan din. At ang craftsmanship ay parang sining. Upang maging isang mahusay na technologist, bilang karagdagan sa kaalaman, kailangan mong magkaroon ng parehong talino at talino. At nangangailangan ito ng higit pang talento. Gayunpaman, ang mga katangiang ito ay hindi kalabisan sa anumang negosyo. Ang mga tao ng iba't ibang mga specialty ay nakikibahagi sa paglikha ng mga materyales. Ang mga material theorists ay mga physicist, chemist, at mechanics na nag-aaral ng mga pangkalahatang batas na namamahala sa pag-uugali ng mga materyales. Ang mga material technologist ay mga espesyalista na gumagamit ng mga batas na ito upang lumikha ng mga bagong materyales at bumuo ng mga pamamaraan para sa kanilang produksyon. Sila ang link sa pagitan ng teorya at praktika. At mayroon ding mga production technologist na direktang nagtatrabaho sa mga pabrika at bumuo ng mga proseso para sa pagkuha ng mga produkto sa mga kondisyong pang-industriya. Pag-uusapan natin ang tungkol sa gawain ng mga materyal na siyentipiko-teknolohiya. Ang composite technology ay isang gawain para sa isang espesyalista

Kunin halimbawa espesyalista sa composite technology. Anong mga gawain ang kailangan niyang lutasin? Narito ang isa sa kanila. Danes: boron fibers na sugat sa bobbins; aluminyo (sa anumang anyo - mga sheet, wire, pulbos, matunaw) ay maaaring mapili sa iyong paghuhusga. Kinakailangan: upang ikonekta ang mga hibla at ang aluminum matrix sa isa't isa, habang kumukuha ng isang mataas na lakas na boron-aluminum. Dapat magpasya ang technologist kung paano ito gagawin. Upang maging mas tiyak, talakayin natin kung paano makakuha ng naturang composite sa anyo ng isang sheet, kung saan ang lahat ng mga hibla ay ipinamamahagi nang pantay-pantay sa ibabaw ng cross section at nakasalansan parallel sa bawat isa. Upang malutas ang problema ay sagutin ang tatlong pangunahing katanungan:- Paano matiyak ang pagtula ng mga hibla sa isang naibigay na direksyon?

- Paano ipasok ang mga hibla sa isang matrix upang makakuha ng isang sheet na may kinakailangang istraktura at mga katangian?

- Paano maiwasan ang paglambot at pagkasira ng mga hibla sa proseso ng paggawa ng materyal, habang tinitiyak ang kanilang malakas na bono sa matrix?

Paano i-orient ang mga hibla sa isang composite

Magsimula tayo sa pagkakasunud-sunod. Paano i-orient ang mga hibla sa isang composite? Kung sila ay sapat na makapal, tulad ng mga bakal na bar na kung saan sila ay reinforced, walang mga espesyal na problema. Maaari kang maglagay nang paisa-isa sa mga espesyal na inihandang pugad. Mga hibla bilang batayan ng mga composite. Ngunit kailangan nating harapin ang mga manipis na hibla na may diameter na halos 100 μm. Sa isang sheet na 5 mm ang kapal at 500 mm ang lapad, magkakaroon ng higit sa 100,000 sa kanila; ang manu-manong pagtula ng bawat hibla sa lugar na ibinigay nang maaga para dito ay malinaw na isang hindi makatotohanang gawain. Ito ay maaaring gawin ng isang makina. Dapat itong isaalang-alang na ang mga hibla ay hindi dapat hawakan ang isa't isa, dapat silang matatagpuan sa isang tiyak na distansya mula sa isa't isa upang maibigay ang kinakailangang konsentrasyon sa matrix. Dito maaari kang mag-alok ng ilang mga pagpipilian, ngunit marahil ang isa sa pinakamahusay - ang isa na malawakang ginagamit sa pagsasanay ngayon - paraan ng paikot-ikot. Ang isang cylindrical drum ay kinuha, ang circumference na kung saan ay katumbas ng haba ng hinaharap na sheet, na naka-install sa isang lathe at sugat dito na may isang naibigay na distansya ng hibla. Ang ideya ay pagkatapos ay putulin ang lahat ng mga hibla sa kahabaan ng generatrix ng silindro at ibuka ang mga ito sa isang eroplano, na makakuha ng isang layer ng parallel fibers. Ang haba ng layer na ito ay katumbas ng circumference ng drum. At upang mapanatili ang magkaparehong pag-aayos ng mga hibla sa layer, kinakailangan na kahit papaano ay i-fasten ang mga ito sa bawat isa bago i-cut. Maaari mong, halimbawa, pahiran ng pandikit at gupitin kasama ang generatrix pagkatapos itong matuyo. Kasabay nito, piliin ang pandikit upang, kung kinakailangan, madali itong maalis, sabihin, masunog sa pamamagitan ng pag-init.

Mga hibla bilang batayan ng mga composite. Ngunit kailangan nating harapin ang mga manipis na hibla na may diameter na halos 100 μm. Sa isang sheet na 5 mm ang kapal at 500 mm ang lapad, magkakaroon ng higit sa 100,000 sa kanila; ang manu-manong pagtula ng bawat hibla sa lugar na ibinigay nang maaga para dito ay malinaw na isang hindi makatotohanang gawain. Ito ay maaaring gawin ng isang makina. Dapat itong isaalang-alang na ang mga hibla ay hindi dapat hawakan ang isa't isa, dapat silang matatagpuan sa isang tiyak na distansya mula sa isa't isa upang maibigay ang kinakailangang konsentrasyon sa matrix. Dito maaari kang mag-alok ng ilang mga pagpipilian, ngunit marahil ang isa sa pinakamahusay - ang isa na malawakang ginagamit sa pagsasanay ngayon - paraan ng paikot-ikot. Ang isang cylindrical drum ay kinuha, ang circumference na kung saan ay katumbas ng haba ng hinaharap na sheet, na naka-install sa isang lathe at sugat dito na may isang naibigay na distansya ng hibla. Ang ideya ay pagkatapos ay putulin ang lahat ng mga hibla sa kahabaan ng generatrix ng silindro at ibuka ang mga ito sa isang eroplano, na makakuha ng isang layer ng parallel fibers. Ang haba ng layer na ito ay katumbas ng circumference ng drum. At upang mapanatili ang magkaparehong pag-aayos ng mga hibla sa layer, kinakailangan na kahit papaano ay i-fasten ang mga ito sa bawat isa bago i-cut. Maaari mong, halimbawa, pahiran ng pandikit at gupitin kasama ang generatrix pagkatapos itong matuyo. Kasabay nito, piliin ang pandikit upang, kung kinakailangan, madali itong maalis, sabihin, masunog sa pamamagitan ng pag-init. Paano magpasok ng mga hibla sa isang matrix

Ngunit ito ay mas mahusay na gawin ito sa ibang paraan. Gamitin ang mismong materyal ng matrix bilang isang fastener. Pagkatapos ay maaari kang magsagawa ng dalawang gawain nang sabay-sabay upang maayos na mapanatili ang pinagsama-samang teknolohiya: ayusin ang mga hibla sa nais na posisyon at sa parehong oras ipasok sila sa matrix, iyon ay, upang sagutin ang pangalawang pangunahing tanong ng aming gawain. Ang pag-iisip ay mabuti. Ngunit muli, ang parehong obsessive arises - paano? Paano ito gagawin? Hindi mo magagawa nang walang kaalaman sa pisika at kimika.Paraan ng electrochemical

Maaaring gamitin pamamaraan ng electrochemical, paglalagay ng galvanic coating ng matrix metal sa drum na may mga hibla na sugat dito. Ito ay hindi napakahirap sa prinsipyo, ngunit:- tumatagal ng maraming oras

- hindi lahat ng metal ay maaaring ilapat sa ganitong paraan,

- mahirap ibigay ang nais na komposisyon ng matrix pagdating sa mga kumplikadong haluang metal.

Pag-spray ng plasma ng mga coatings

At narito ang pinaka-angkop na pagpipilian. Gamitin pag-spray ng plasma ng mga coatings. Sa pamamaraang ito, ang materyal ng matrix ay natutunaw sa pamamagitan ng isang stream ng mababang temperatura ng plasma (ionized gas na may average na temperatura na humigit-kumulang 10,000 K), na may parehong stream na ito ay na-spray at inilipat sa ibabaw ng drum, na sumasakop sa mga hibla at pinupunan ang mga puwang sa pagitan nila. Ang daloy ng plasma ay nakuha gamit ang isang espesyal na aparato - isang plasma torch, kung saan ang gumaganang gas (nitrogen, argon, hydrogen, helium, atbp.) Ay ionized sa ilalim ng pagkilos ng isang arc discharge. Kahit na ang plasma na nabuo sa maginoo na plasmatrons ay tinatawag na mababang temperatura, ang "mababa" na temperatura na ito (10,000 K) ay sapat na upang matunaw ang alinman sa mga materyales na umiiral sa kalikasan. Ang mga droplet ng tinunaw na metal ay umaabot sa malamig na drum at, binibigyan ito ng init, nag-kristal, na bumubuo ng isang pare-parehong patong sa drum, kung ito ay pantay na pinaikot. Ang materyal na ibubuga (sa aming kaso, aluminyo) ay karaniwang ipinapasok sa plasma jet sa anyo ng pulbos o kawad. Sa panlabas, ang proseso ng paglalapat ng mga coatings ng plasma ay kahawig ng pagpipinta gamit ang isang airbrush. Tanging sa halip na isang airbrush - isang plasma torch, at sa halip na pintura - isang matrix alloy. Sa prinsipyo, hindi kinakailangan na gumamit ng plasma para sa layuning ito, maaari kang makakuha ng isang gas burner o iba pang aparato, ngunit ang pag-spray ng plasma ay napaka-maginhawa at malawakang ginagamit sa paglikha ng mga composite. Ang reinforced monolayer na nakuha pagkatapos ng pag-spray ay pinutol kasama ang isa sa mga generatrice ng silindro at inilalahad sa isang eroplano. Ang lakas ng patong ay sapat upang maiwasan ang mga hibla mula sa paglipat ng kamag-anak sa isa't isa, ngunit hindi sapat upang matiyak ang mataas na lakas ng pinagsama-samang. Ang kapal ng mga nagresultang monolayer ay karaniwang isa at kalahati hanggang dalawang diameter ng hibla, iyon ay, mga 200 microns, at kami, hayaan mo akong ipaalala sa iyo, kailangan ng isang sheet na 5 mm ang kapal. Paano maging? Muli "paano?".Pag-ikot ng mga monolayer

Sa oras na ito, hindi mo na kailangang hanapin ang sagot nang mahabang panahon: kailangan mong gumawa ng puff cake mula sa nakuha na mga monolayer, iyon ay, kolektahin ang mga ito sa isang bag ng kinakailangang kapal at kahit papaano ay i-compact ang mga ito, pagkonekta sa kanila nang hindi mapaghihiwalay. kasama ang isat-isa. Magagawa ito, halimbawa, rolling monolayers o mainit na pagpindot. Sa unang kaso, ang pakete ay pinainit sa isang oven at ipinapasa sa pagitan ng mga umiikot na roll. Sa panahon ng pag-roll, ang mga monolayer ay pinagsama sa isang monolithic na materyal at ang matrix na materyal ay siksik sa bawat monolayer, na humahantong sa pagtaas ng lakas ng matrix at ang lakas ng bono nito sa mga hibla.Mainit na pagpindot ng mga monolayer

Minsan ito ay mas kapaki-pakinabang sa compact pack ng monolayers hindi sa pamamagitan ng rolling, ngunit sa pamamagitan ng mainit na pagpindot. Upang gawin ito, inilalagay sila sa isang amag, ang haba at lapad ng gumaganang eroplano na tumutugma sa mga sukat ng mga monolayer, at pinindot mula sa itaas ng isang suntok. Ang amag ay pinainit upang ang kinakailangang temperatura ng proseso ay mapanatili. Ang pinainit na pakete ay siksik, kaya ang pangalan ay mainit na pagpindot. Upang mabuo ang isang malakas na bono sa pagitan ng mga monolayer at para sa lahat ng mga particle ng idinepositong matrix na metal upang magwelding sa isa't isa, na bumubuo ng isang monolith, kinakailangan na humawak sa ilalim ng presyon, sa gayon ay nagpapahintulot sa mga proseso ng pagsasabog na gawin ang kanilang trabaho. Ang mga prosesong ito, kasama ang pressure, ang nagbibigay ng mataas na mekanikal na katangian ng aming puff pastry. Iyon ang dahilan kung bakit ang pamamaraang ito ng pagkuha ng mga composite ay tinatawag na diffusion welding.Teknolohiya ng mga composite sa anyo ng isang bar o isang kumplikadong profile