Blower fan piliin ang boiler TPP 210 a. Mga pag-unlad ng disenyo ng OJSC TKZ "Krasny Kotelshchik" para sa pagpapakilala ng mga bagong teknolohiya para sa pagsunog ng mga solidong gasolina sa mga hurno ng mga steam boiler. Sted combustion ng solid fuels

Basahin din

Ang TPP-210A direct-flow steam boiler ay isinasaalang-alang bilang isang object ng regulasyon, ang mga umiiral na sistema ng regulasyon ay nasuri, ang mga pakinabang at disadvantages nito ay nabanggit, at isang iminungkahing block diagram regulator ng thermal load ng TPP-210A boiler sa gaseous fuel gamit ang regulating microprocessor controller Remikont R-130

Ang pagkalkula ng mga parameter ng mga setting at pagmomodelo ng proseso ng pag-regulate ng thermal load ng TPP-210A boiler sa gaseous fuel ay isinagawa, kabilang ang approximation ng eksperimentong data at pagmomodelo ng control object para sa isang dual-circuit control system, pagkalkula ng mga setting ng mga parameter para sa mga dual-circuit control system, pati na rin ang pagmomodelo ng lumilipas na proseso sa regulasyon ng dual-circuit system. Nakumpleto paghahambing na pagsusuri ang nakuha na lumilipas na mga katangian.

Sipi mula sa teksto

Sa mga tuntunin ng antas ng automation, ang thermal power engineering ay sumasakop sa isa sa mga nangungunang posisyon sa iba pang mga industriya. Ang mga thermal power plant ay nailalarawan sa pamamagitan ng pagpapatuloy ng mga prosesong nagaganap sa kanila. Halos lahat ng operasyon sa mga thermal power plant ay mekanisado at awtomatiko.

Ang pag-automate ng mga parameter ay nagbibigay ng mga makabuluhang benepisyo

Listahan ng ginamit na panitikan

Mga sanggunian

1. Grigoriev V.A., Zorin V.M. "Thermal at nuclear mga istasyon ng kuryente" Direktoryo. - M.: Energoatomizdat, 1989.

2. Pletnev G. P. Mga awtomatikong sistema ng kontrol para sa mga thermal power plant: Textbook para sa mga unibersidad / G. P. Pletnev. — 3rd ed., binago. at karagdagang - M.: Publishing house. MPEI, 2005, - 355 p.

3. Pletnev T.P. Automation teknolohikal na proseso at produksyon sa thermal power engineering. /MPEI. M, 2007. 320 p.

4. Small-channel multifunctional na nagre-regulating microprocessor controller Remikont R-130″ Documentation set YALBI.421 457.001TO 1−4

5. Pletnev G.P. "Disenyo, pag-install at pagpapatakbo mga awtomatikong sistema kontrol ng init at mga proseso ng kuryente" MPEI 1995 316 pp. - may sakit.

6. Rotach V.Ya. Teorya awtomatikong kontrol mga proseso ng thermal power, -M.: MPEI, 2007. - 400 p.

7. Kozlov O.S. atbp. Software package "Pagmomodelo sa mga teknikal na kagamitan"(PC "MVTU", bersyon 3.7).

Mga tagubilin ng gumagamit. - M.: MSTU im. Bauman, 2008.

Fil S. A., Golyshev L. V., mga inhinyero, Mysak I. S., Doctor of Engineering. Sciences, Dovgoteles G. A., Kotelnikov I. I., Sidenko A. P., mga inhinyero ng OJSC LvovORGRES - National University "Lviv Polytechnic" - Trypilska TPP

Pagsunog ng mga mababang-reaktibong matitigas na uling (volatile Vdaf yield< 10%) в камерных топках котельных установок сопровождается повышенным механическим недожогом, который характеризуется двумя показателями: содержанием горючих в уносе Гун и потерей тепла от механического недожога q4.

Karaniwan, ang baril ay tinutukoy ng isang laboratoryo na pamamaraan gamit ang mga solong sample ng abo na kinuha mula sa mga tubo ng tambutso ng huling convective na ibabaw ng boiler gamit ang mga karaniwang entrainment unit. Ang pangunahing kawalan ng pamamaraan ng laboratoryo ay ang masyadong mahabang oras na pagkaantala sa pagkuha ng resulta ng Gong (higit sa 4 - 6 na oras), na kinabibilangan ng oras ng mabagal na akumulasyon ng sample ng abo sa fly unit at ang tagal ng pagsusuri sa laboratoryo. Kaya, sa isang sample ng abo, ang lahat ng posibleng pagbabago sa gong ay nabubuod sa mahabang panahon, na nagpapahirap sa mabilis at mataas na kalidad na pagpapatupad pagsasaayos at pag-optimize ng combustion mode.

Ayon sa data, sa variable at non-stationary boiler mode, ang ash collection coefficient (degree of purification) ng cyclone, ang carry-away setpoint, ay nag-iiba sa hanay na 70 - 95%, na humahantong sa karagdagang mga error sa pagtukoy Gong.

Ang mga disadvantages ng mga halaman ng fly ash ay inalis sa pamamagitan ng pagpapakilala ng tuluy-tuloy na mga sistema ng pagsukat ng Gong, halimbawa, mga carbon analyzer sa fly ash.

Noong 2000, walong set (dalawa para sa bawat gusali) ng mga nakatigil na patuloy na nagpapatakbo ng RCA-2000 analyzers mula kina Mark at Wedell ( Denmark).

Ang prinsipyo ng pagpapatakbo ng RCA-2000 analyzer ay batay sa paraan ng pagsusuri ng photoabsorption sa infrared na rehiyon ng spectrum.

Saklaw ng pagsukat 0 - 20% ganap na halaga Gong, relatibong pagkakamali mga sukat sa hanay ng 2 - 7% - hindi hihigit sa ± 5%.

Ash sampling para sa sistema ng pagsukat Ang analyzer ay ginawa mula sa mga gas duct sa harap ng mga electric precipitator.

Ang patuloy na pag-record ng mga Gong ay isinagawa sa isang control room recorder sa mga regular na pagitan buong ikot mga sukat pagkatapos ng 3 min.

Kapag nasusunog ang abo ng variable na komposisyon at kalidad, totoo ganap na mga halaga Karaniwang lumalampas sa 20% ang Gong. Samakatuwid, sa kasalukuyan, ang mga analyzer ay ginagamit bilang mga tagapagpahiwatig ng mga pagbabago sa mga kamag-anak na halaga ng nilalaman ng mga nasusunog sa entrainment Gv° sa loob ng sukat ng isang recorder 0 - 100%.

Para sa isang tinatayang pagtatasa ng aktwal na antas ng Gong, isang katangian ng pagkakalibrate ng analyzer ay naipon, na kumakatawan sa ugnayan sa pagitan ng mga ganap na halaga ng Gong na tinutukoy ng pamamaraan ng laboratoryo at ang mga kamag-anak na halaga ng Gong analyzer. Sa hanay ng mga pagbabago ng Gong mula 20 hanggang 45%, ang katangian sa analytical form ay ipinahayag ng equation

Sa panahon ng mga eksperimentong pag-aaral at normal na operasyon ng boiler, maaaring gamitin ang mga analyzer upang gumanap susunod na mga gawa:

pag-optimize ng combustion mode;

pagtatasa ng mga pagbabago sa Gong sa panahon ng nakaplanong teknolohikal na paglipat ng mga system at unit ng isang boiler plant;

pagtukoy ng dynamics at antas ng pagbawas sa kahusayan sa mga non-stationary at post-start-up na mga mode ng boiler, pati na rin sa panahon ng kahaliling pagkasunog ng abo at natural na gas.

Sa panahon ng thermal testing ng boiler, ginamit ang mga analyzer upang ma-optimize ang combustion mode at masuri ang epekto ng nakaplanong paglipat ng kagamitan sa katatagan ng proseso ng combustion ng pulverized coal fuel.

Ang mga eksperimento ay isinagawa sa mga nakatigil na pagkarga ng boiler sa hanay na 0.8-1.0 nominal at pagkasunog ng abo na may mga katangian: pinakamababa tiyak na init pagkasunog Qi = 23.06 - 24.05 MJ/kg (5508 - 5745 kcal/kg), nilalaman ng abo bawat masa ng trabaho Ad = 17.2 - 21.8%, halumigmig sa bawat masa ng pagtatrabaho W = 8.4 - 11.1 %; ang bahagi ng natural na gas para sa pag-iilaw sa pulverized coal flare ay 5-10% ng kabuuang paglabas ng init.

Ang mga resulta at pagsusuri ng mga eksperimento upang ma-optimize ang combustion regime gamit ang mga analyzer ay ibinigay sa. Kapag nagse-set up ng boiler, ang mga sumusunod ay na-optimize:

pangalawang air output velocities sa pamamagitan ng pag-iiba-iba ng pagbubukas ng peripheral damper sa mga burner;

pangunahing bilis ng output ng hangin sa pamamagitan ng pagpapalit ng load ng hot blast fan;

ang bahagi ng pag-iilaw ng flare na may natural na gas sa pamamagitan ng pagpili (ayon sa mga kondisyon para sa pagtiyak ng katatagan ng pagkasunog) ang pinakamababang posibleng bilang ng mga operating gas burner.

Ang mga pangunahing katangian ng proseso ng pag-optimize ng combustion mode ay ibinibigay sa Talahanayan. 1.

Ibinigay sa talahanayan. Ipinapahiwatig ng 1 data ang mahalagang papel ng mga analyzer sa proseso ng pag-optimize, na binubuo sa patuloy na pagsukat at pagtatala ng kasalukuyang impormasyon tungkol sa mga pagbabago sa G °, na ginagawang posible na napapanahon at

malinaw na itala ang pinakamainam na mode, pagkumpleto ng proseso ng pagpapapanatag at ang pagsisimula ng pagpapatakbo ng boiler sa pinakamainam na mode.

Kapag na-optimize ang rehimen ng pagkasunog, ang pangunahing pansin ay binayaran sa paghahanap ng pinakamababang posibleng antas ng mga kamag-anak na halaga ng G°un. Sa kasong ito, ang mga ganap na halaga ng Gong ay tinutukoy mula sa katangian ng pagkakalibrate ng analyzer.

Kaya, ang pagiging epektibo ng paggamit ng mga analyzer upang i-optimize ang combustion mode ng isang boiler ay maaaring halos masuri sa pamamagitan ng pagbabawas ng nilalaman ng mga combustibles sa entrainment ng average na 4% at pagkawala ng init mula sa mekanikal na underburning ng 2%.

Sa mga nakatigil na mode ng boiler, na nagsasagawa ng mga karaniwang teknolohikal na paglipat, halimbawa, sa mga sistema ng alikabok o mga aparato ng burner, ay nakakagambala sa proseso ng matatag na pagkasunog ng pulverized na gasolina ng karbon.

Talahanayan 1

Mga katangian ng proseso ng pag-optimize ng combustion mode

Ang TPP-210A boiler ay nilagyan ng tatlong sistema ng alikabok na may uri ng ball drum mill na ShBM 370/850 (Sh-50A) at isang karaniwang dust bin.

Mula sa sistema ng alikabok, ang ginugol na drying agent ay pinalabas gamit ang isang mill fan type MV 100/1200 papunta sa combustion chamber (pre-furnace) sa pamamagitan ng mga espesyal na discharge nozzle na matatagpuan sa itaas ng mga pangunahing dust at gas burner.

Ang pre-furnace ng bawat boiler body ay tumatanggap ng buong discharge mula sa kaukulang extreme dust system at kalahati ng discharge mula sa middle dust system.

Ang ginugol na ahente ng pagpapatayo ay mababang temperatura na humidified at maalikabok na hangin, ang pangunahing mga parameter na nasa loob ng mga sumusunod na limitasyon:

ang bahagi ng maubos na hangin ay 20 - 30% ng kabuuang pagkonsumo ng hangin ng pabahay (boiler); temperatura 120 - 130°C; proporsyon ng pinong dispersed alikabok ng karbon, na hindi nahuli ng cyclone ng dust system, 10 - 15% ng produktibidad ng gilingan;

Ang kahalumigmigan ay tumutugma sa dami ng moisture na inilabas sa panahon ng proseso ng pagpapatayo ng grinded working fuel.

Ang ginugol na ahente sa pagpapatayo ay pinalabas sa lugar pinakamataas na temperatura apoy at samakatuwid ay makabuluhang nakakaapekto sa pagkakumpleto ng pagkasunog ng alikabok ng karbon AS.

Kapag nagpapatakbo ng boiler, ang gitnang sistema ng alikabok ay madalas na huminto at na-restart, sa tulong ng kung saan ito ay pinananatili sa pang-industriya na tipaklong kinakailangang antas alikabok.

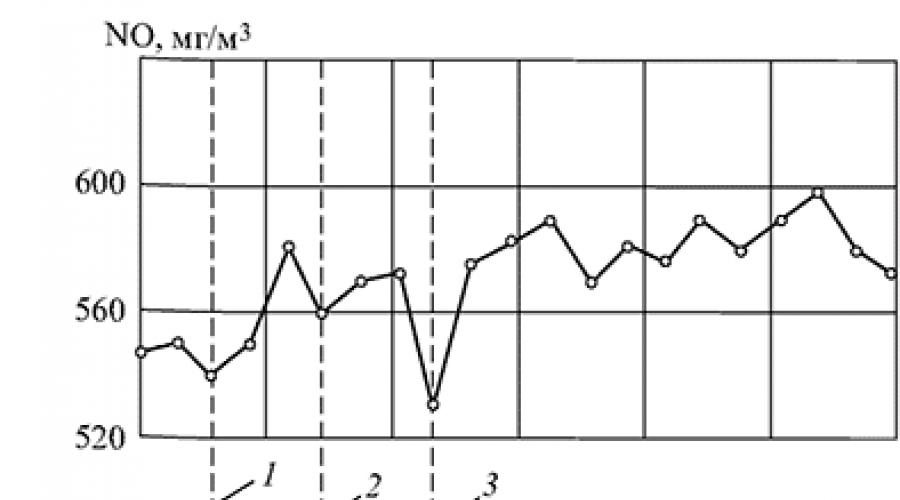

Ang dinamika ng mga pagbabago sa mga pangunahing tagapagpahiwatig ng mode ng pagkasunog ng boiler body - ang nilalaman ng mga sunugin sa entrainment at ang mass concentration ng nitrogen oxides sa mga flue gas (NO) - sa panahon ng nakaplanong pagsara ng average na sistema ng alikabok ay ipinapakita. sa Fig. 1.

Sa itaas at lahat ng kasunod na figure, ang mga sumusunod na kundisyon ay tinatanggap kapag gumagawa ng mga graphical na dependency:

ang nilalaman ng mga sunugin sa entrainment ay tumutugma sa mga halaga ng mga kaliskis ng dalawa patayong palakol mga coordinate: na-average na mga sukat ng GUN at data ng muling pagkalkula batay sa katangian ng pagkakalibrate ng Gong;

ang mass concentration ng NO na may labis na hangin sa mga flue gas (nang walang pagbawas sa NO2) ay kinuha mula sa patuloy na naitala na mga sukat nakatigil na gas analyzer Mars-5 MP "Ekomak" (Kiev);

ang dynamics ng mga pagbabago sa G°un at NO ay naayos sa

sa buong panahon ng teknolohikal na operasyon at mode ng pagpapapanatag; ang simula ng teknolohikal na operasyon ay ipinapalagay na malapit sa zero time na ulat.

Ang pagkakumpleto ng pagkasunog ng pulverized coal fuel ay nasuri ng kalidad ng combustion regime (KFC), na sinuri ng dalawang indicator na Gun at NO, na, bilang panuntunan, ay nagbago sa mirror-oposite directions.

kanin. 1. Mga pagbabago sa mga indicator ng combustion mode kapag huminto sa gitnang sistema ng alikabok

Ang epekto ng isang nakaplanong pagsara ng isang medium dust system sa mga tagapagpahiwatig ng CTE (Fig. 1) ay nasuri depende sa pagkakasunud-sunod ng mga sumusunod mga teknolohikal na operasyon:

operasyon 1 - ang pagpapahinto sa raw coal feeder (CCF) at pagpapahinto ng supply ng karbon sa gilingan ay nabawasan ang pag-load ng CBM drum, nabawasan ang paggiling na pino ng alikabok ng karbon at pinataas ang temperatura ng basurang hangin, na nagdulot ng panandaliang panahon. pagpapabuti sa CTE: pagbaba ng Gun° at pagtaas ng NO; ang proseso ng karagdagang pagpapaputi ng gilingan ay nag-ambag sa pag-alis ng alikabok mula sa basurang hangin at pagtaas ng labis na hangin sa pre-furnace, na negatibong nakakaapekto sa CTE;

operasyon 2 - ang pagpapahinto sa mill fan at pagbabawas ng bentilasyon ng dust system ay unang bahagyang napabuti ang CTE, at pagkatapos, na may pagkaantala sa pag-off ng mill fan (MF), ang CTE ay lumala;

operasyon 3 - ang paghinto ng MV at pagtigil sa paglabas ng ginugol na drying agent sa combustion chamber ay makabuluhang napabuti ang CTE.

Kaya, ang lahat ng iba pang mga bagay ay pantay-pantay, ang pagtigil sa sistema ng alikabok ay nagpabuti sa proseso ng pagkasunog ng gasolina, pagbabawas ng mekanikal na underburning at pagtaas ng mass concentration ng NO.

Karaniwang paglabag Ang katatagan ng sistema ng alikabok ay overloading ang mill drum na may gasolina o "pagpapahid" sa mga nakakagiling na bola na may basa na materyal na luad.

Ang impluwensya ng isang pangmatagalang pagpapatuyo ng end mill drum sa CTE ng boiler body ay ipinapakita sa Fig. 2.

Ang pagpapahinto sa PSU (operasyon 1) para sa mga kadahilanang katulad ng mga isinasaalang-alang kapag pinahinto ang sistema ng alikabok, sa unang yugto ng pag-emaskulasyon ng mill, panandaliang napabuti ang CTE. Sa kasunod na emasculation ng gilingan hanggang sa pagsasama ng PSU (operasyon 2), isang tendensya ay naobserbahan para sa pagkasira ng CTE at isang pagtaas sa G°un.

kanin. 2. Mga pagbabago sa mga kondisyon ng pagkasunog kapag ang end mill drum ay walang laman

kanin. 3. Mga pagbabago sa mga indicator ng combustion mode kapag sinimulan ang matinding dust system at pinapatay ang mga gas burner

Pana-panahong hindi nagpapatatag ang rehimen ng pagkasunog sa mas mababang lawak awtomatikong operasyon PSU, na kinokontrol ang kinakailangang pagkarga ng gilingan ng karbon sa pamamagitan ng pag-off at pagkatapos ay pag-on sa PSU drive.

Ang impluwensya ng start-up mode ng matinding sistema ng alikabok sa CTE ay ipinapakita sa Fig. 3.

Ang sumusunod na impluwensya ng pagsisimula ng mga operasyon ng sistema ng alikabok sa mode ng pagkasunog ay nabanggit:

operasyon 1 - pagsisimula ng MV at bentilasyon (pag-init) ng landas ng sistema ng alikabok na may paglabas ng medyo malamig na hangin sa pre-furnace ay nagpapataas ng labis na hangin sa combustion zone at nabawasan ang temperatura ng apoy, na humantong sa pagkasira sa CTE;

operasyon 2 - ang pagsisimula ng BBM at pagpapatuloy ng bentilasyon ng tract ay may negatibong epekto sa CTE;

operasyon 3 - pagsisimula ng PSU at pag-load sa gilingan ng gasolina na may pagtaas sa pagkonsumo ng drying agent sa nominal na pagkonsumo ay makabuluhang pinalala ang CTE.

Maaari itong tapusin na ang pagsasama ng isang sistema ng alikabok sa operasyon ay negatibong nakakaapekto sa CTE, pagtaas ng mekanikal na underburning at pagbabawas ng mass concentration ng NO.

Ang pre-firebox ng TPP-210A boiler body ay nilagyan ng anim na scroll-blade dust at gas burner na may thermal power na 70 MW, na naka-install sa isang tier sa harap at likurang mga dingding, at dalawang burner ng gas-oil sa itaas ng palapag upang matiyak ang matatag na likidong pag-alis ng slag sa buong hanay ng mga operating load ng boiler.

Kapag nagsusunog ng alikabok ng karbon AS, ang natural na gas ay ibinibigay sa isang pare-parehong bilis ng daloy (mga 5% ng kabuuang paglabas ng init) sa mga burner sa itaas ng palapag at variable na daloy sa pamamagitan ng mga pangunahing alikabok at gas burner upang patatagin ang proseso ng pagkasunog ng pulverized coal fuel. Ang gas ay ibinibigay sa bawat pangunahing burner sa pinakamababang posibleng daloy ng daloy, na tumutugma sa 1.0 - 1.5% ng kabuuang paglabas ng init. Samakatuwid, ang pagbabago ng bahagi ng natural na gas para sa pag-iilaw ng flare ay isinagawa sa pamamagitan ng pag-on o pag-off ng isang tiyak na bilang ng mga pangunahing gas burner.

Ang epekto ng pag-off ng mga gas burner (pagbabawas ng bahagi ng natural na gas) sa CTE ng boiler body ay ipinapakita sa Fig. 3.

Ang magkakasunod na pagsara ng unang isang gas burner (operasyon 4), at pagkatapos ay tatlong gas burner (operasyon 5) ay may positibong epekto sa CTE at humantong sa isang makabuluhang pagbawas sa mekanikal na underburning.

Ang epekto ng pag-on sa mga gas burner (pagtaas ng bahagi ng natural na gas) sa CTE ay ipinapakita sa Fig. 4. Ang sunud-sunod na pag-activate ng isang gas burner (operasyon 1), dalawang burner (operasyon 2) at isang burner (operasyon 3) ay negatibong nakaapekto sa CTE at makabuluhang pinataas ang mekanikal na underburning.

kanin. 4. Mga pagbabago sa mga indicator ng combustion mode kapag binubuksan ang mga gas burner

Talahanayan 2

Mga pagbabago sa nilalaman ng mga nasusunog na sangkap sa entrainment sa panahon ng proseso ng paglipat ng kagamitan

Kagamitan | Mode | ||

pagbaba | pagtaas |

||

Extreme/middle dust system | |||

Emasculation | Emergency | ||

Raw feeder | |||

Pangunahing gas burner | Pagsara | ||

Pinapagana | |||

Ang isang tinatayang pagtatasa ng impluwensya ng napatunayang teknolohikal na paglipat ng mga kagamitan sa boiler sa pagbabago sa CTE (Kun) ay ibinubuod sa Talahanayan. 2.

Ang pagtatasa ng data na ipinakita ay nagpapakita na ang pinakamalaking pagbawas sa kahusayan ng isang pag-install ng boiler sa mga nakatigil na mode ay nangyayari bilang isang resulta ng pagsisimula ng mga operasyon ng sistema ng alikabok at may labis na pagkonsumo ng natural na gas para sa pag-iilaw ng flare.

Dapat tandaan na ang pangangailangan na magsagawa ng mga start-up na operasyon ng sistema ng alikabok ay tinutukoy lamang ng mga teknolohikal na kadahilanan, at ang labis na pagkonsumo ng natural na gas para sa pag-iilaw ng flare ay, bilang panuntunan, na itinatag ng mga tauhan ng operating upang maiwasan ang posibleng mga paglabag katatagan ng proseso ng pagkasunog sa kaganapan ng isang biglaang pagkasira sa kalidad ng AS.

Ang paggamit ng RCA-2000 analyzers ay nagbibigay-daan para sa patuloy na pagbabago sa isang napapanahong paraan

suriin ang anumang mga pagbabago sa kalidad ng gasolina at patuloy na panatilihin ang halaga ng pag-iilaw ng apoy sa naaangkop na pinakamainam na antas na may pinakamababa kailangang gastos natural na gas, na nakakatulong na bawasan ang pagkonsumo ng kakaunting gas na gasolina at pataasin ang kahusayan ng boiler.

Mga konklusyon

- Ang sistema para sa patuloy na pagsukat ng nasusunog na nilalaman sa entrainment ay nagbibigay-daan para sa mabilis at mataas na kalidad na pagtatasa ng pag-unlad ng mga proseso ng pagkasunog kapag nagsusunog ng abo sa TPP-210A boiler, na inirerekomenda para sa paggamit sa panahon ng pag-commissioning at gawaing pananaliksik, pati na rin para sa sistematikong pagsubaybay sa kahusayan ng kagamitan sa boiler.

- Ang pagiging epektibo ng paggamit ng RCA-2000 analyzers para sa pag-optimize ng mga kondisyon ng combustion ay tinatayang tinatantya sa pamamagitan ng pagbabawas ng mga indicator ng mechanical underburning - ang nilalaman ng combustibles sa entrainment sa average na 4% at, nang naaayon, ang pagkawala ng init mula sa mechanical underburning ng 2%.

- Sa nakatigil na mga mode ng boiler, ang karaniwang teknolohikal na paglipat ng kagamitan ay nakakaapekto sa kalidad ng proseso ng pagkasunog. Ang mga start-up na operasyon ng sistema ng alikabok at labis na pagkonsumo ng natural na gas upang maipaliwanag ang pulverized coal torch ay makabuluhang bawasan ang kahusayan ng pag-install ng boiler.

Mga sanggunian

- Madoyan A. A., Baltyan V. N., Grechany A. N. Mahusay na pagkasunog mababang uri ng mga uling sa mga boiler ng enerhiya. M.: Energoatomizdat, 1991.

- Gamit ang RCA-2000 combustible entrainment analyzer at ang Mars-5 gas analyzer para i-optimize ang combustion mode ng TPP-210A pulverized coal boiler sa Tripolskaya TPP/ Golyshev L.V., Kotelnikov N.I., Sidenko A.P. et al. Kievsky Polytechnic Institute. Enerhiya: ekonomiya, teknolohiya, ekolohiya, 2001, No. 1.

- Zusin S.I. Pagbabago sa pagkawala ng init na may mekanikal na underburning depende sa operating mode ng boiler unit. - Thermal Power Engineering, 1958, No. 10.

Maikling paglalarawan ng yunit ng boiler "Direct-flow boiler type TPP-210"

Maikling paglalarawan ng yunit ng boiler Ang isang once-through na uri ng boiler na TPP-210 (p/p 950-235 GOST 3619-59 model TKZ TPP-210) na may kapasidad ng singaw na 950 tonelada bawat oras para sa mga supercritical na mga parameter ng singaw ay idinisenyo at ginawa ng ang halaman ng Taganrog na "Krasny Kotelshchik". Ang yunit ng boiler ay idinisenyo upang gumana sa isang yunit na may K-300-240 condensing turbine na may lakas na 300 MW, na ginawa ng KhTGZ. Ang boiler ay idinisenyo upang sunugin ang anthracite culm sa panahon ng pag-alis ng likidong slag at natural na gas mula sa field ng Shebelinskoye. Ang boiler unit ay gawa sa dalawang casing na may hugis-U na layout ng bawat casing at regenerative air heaters na inalis mula sa ilalim ng boiler at matatagpuan sa labas ng gusali ng boiler house. Mga boiler body na may parehong disenyo na may kapasidad na 475 t/hour ng singaw bawat isa. Ang mga pabahay ay maaaring gumana nang nakapag-iisa sa isa't isa. Pangkalahatang data sa boiler: Capacity 475 t/hour Superheated steam temperature: primary 565 °C Secondary 565 °C Secondary steam consumption 400 t/hour Primary steam pressure sa likod ng boiler 255 kg/cm2 Secondary steam pressure sa boiler inlet 39.5 kg/ cmI Pangalawang steam pressure sa saksakan ng boiler 37 kg/cmI Pangalawang steam inlet temperature 307 °C Feed water temperature 260 °C Hot air temperature 364 °C Kabuuang timbang boiler metal 3438 t Boiler width sa kahabaan ng axes ng columns 12 m Boiler depth sa kahabaan ng axes ng columns 19 m Boiler height 47 m Water volume ng boiler unit sa malamig na estado 243 m Firebox na sukat sa plano (kasama ang pipe axes) : Sa lugar ng NRCh 10800x7550 Sa lugar ng VRCh 10725x7592.5 (Alinsunod sa mga tagubilin ng operational circular No. T-4/71, ang temperatura ng superheated na pangunahin at pangalawang singaw sa labasan ay nabawasan sa 545 °C) Ang boiler ay pinaglilingkuran ng dalawang axial smoke exhauster, dalawang blower fan na may dalawang-bilis na motor at dalawang hot blast fan. Scheme ng paghahanda ng alikabok na may dust hopper at transportasyon ng alikabok sa mga burner sa pamamagitan ng mainit na hangin. Ang boiler ay nilagyan ng tatlong drum ball mill ШБМ-50 na may kapasidad na 50 tonelada ng alikabok kada oras. Mga heating surface: Mga screen ng furnace 1317 m² Kasama ang: NRCh 737 m² VRCh 747 m² Mga Screen PTZ camera at kisame 1674 m² Superheater SVD: a) mga screen 1 st 510 m² b) mga screen 2 st 594 m² Convective superheater 1674 m² Superheater SVD, kabilang ang: Steam heat exchanger 800 m² Intermediate convective package 1994 m² Convective convective package 787 m² Convective m²022 Air heater 787 Output economizer 1994 m² Scheme ng steam-water path Steam-water path over mataas na presyon(SVD) ng boiler ay double-flow na may independiyenteng regulasyon ng kapangyarihan at temperatura para sa bawat daloy.

Mayroong dalawang stream sa bawat boiler body (sa paglalarawan ng boiler at sa mga tagubilin ang stream ay tinatawag na thread). Dahil ang disenyo ng mga pabahay ay magkatulad, ang diagram at disenyo ng isang pabahay ay ilalarawan sa hinaharap. Ang tubig ng feed na may temperaturang 260 °C ay dumadaan sa feed unit at pumapasok sa mga inlet chamber ng water economizer Sh325*50, na siyang mga panlabas na support beam din ng package. Nang dumaan sa water economizer coils, ang tubig na may temperatura na 302 °C ay pumapasok sa mga outlet chamber Ш235*50, na siyang mga gitnang support beam ng ibabaw na ito. Pagkatapos ng water economizer, ang tubig ay idinidirekta sa pamamagitan ng Sh159*16 bypass pipe sa gitnang support beam ng surface na ito sa pamamagitan ng Sh133*15 pipe at ipinapadala sa ibabang bahagi(NRCH). Ang mga screen ng NRF ay binubuo ng magkahiwalay na mga panel, at ang mga pang-ibabang ibabaw ng heating, na may harap at likuran, ay mga one-piece multi-pass tape. Ang supply ng tubig sa mga panel ay isinasagawa sa pamamagitan ng mababang silid, at ang labasan ay mula sa itaas. Ang pag-aayos na ito ng mga inlet at outlet chamber ay nagpapabuti sa hydraulic performance ng panel. Ang pattern ng daloy ng daluyan sa kahabaan ng mga screen ng NRF ay ang mga sumusunod: Una, ang medium ay pumapasok sa mga panel ng rear screen at sa mga rear panel ng mga side screen, pagkatapos ay sa pamamagitan ng mga bypass pipe Ш 135*15 ito ay nakadirekta sa front screen at sa harap. mga panel ng mga side screen. Ang mga bypass pipe ay nilagyan ng Ø30 mm washers upang mapabuti ang hydrodynamics. Pagkatapos ng NRF, ang medium na may temperatura na 393 °C ay ipinadala ng mga tubo Ш133*15 sa vertical collector Ш273*45, at mula doon sa pamamagitan ng bypass pipe Ш133*15 ay pumapasok sa gilid at harap na mga screen ng itaas na bahagi ng radiation (URP ). Sa mga panel ng VRF kamag-anak na posisyon Ang mga input at output chamber ay katulad ng mga panel ng NRF. Ang pagkakaroon ng nakapasa sa mga multi-pass na panel ng harap at gilid na mga screen ng VCR, ang singaw ay nakadirekta sa pamamagitan ng mga bypass pipe Ш133*15 sa vertical mixing manifold Ш325*45, at mula doon sa pamamagitan ng pipe Ш159*16 pumapasok ito sa N-shaped mga panel ng rear screen ng VCR.

Matapos maipasa ang mga multi-pass na panel ng harap at gilid na mga screen ng VRCH, ang singaw ay ididirekta sa pamamagitan ng Sh133*15 bypass pipe sa vertical mixing manifold Sh325*45, at pagkatapos magpainit hanggang 440 °C sa radiation surface ng furnace, ang singaw ay ipinapadala sa pamamagitan ng Sh149*16 bypass pipe sa mga panel ng shielding side at likurang pader ng rotary camera. Ang pagkakaroon ng nakapasa sa mga screen ng rotary chamber, ang singaw ay pumapasok sa pamamagitan ng mga tubo sa 1 injection desuperheater Ш279*36. Sa 1 injection desuperheater, ang mga daloy ay inililipat sa lapad ng gas duct. Pagkatapos ng desuperheater, ang singaw ay ibinibigay sa ceiling superheater sa pamamagitan ng mga tubo Ш159*16. Sa isang ceiling superheater, ang singaw ay gumagalaw mula sa pader sa likod ang gas duct sa harap ng boiler at may temperatura na 463 °C ay pumapasok sa mga outlet chamber ng kisame Ш273*45. Sa Sh273*39 steam pipelines, na isang pagpapatuloy ng mga outlet chamber ng ceiling superheater, ang DU-225 valves (VZ) na binuo sa duct ay naka-install. Pagkatapos ng ceiling superheater, ang mga daloy ay inililipat sa lapad ng gas duct, at ang singaw ay nakadirekta sa pamamagitan ng Ш159*18 pipe sa mga entrance screen ng unang yugto ng screen superheater, na matatagpuan sa gitnang bahagi ng gas duct. Ang pagkakaroon ng nakapasa sa mga inlet screen, ang singaw na may temperatura na 502 °C ay pumapasok sa pangalawang injection desuperheater Ш325*50, pagkatapos nito ay nakadirekta sa unang yugto ng mga screen ng outlet na matatagpuan sa mga gilid ng tambutso. Ang steam receiving chamber ng mga inlet screen at ang steam line ng pangalawang desuperheater transfer ay dumadaloy sa lapad ng gas duct. Bago ang pangalawang iniksyon ay mayroong linya ng singaw Ш194*30 para sa pag-alis ng bahagi ng singaw ng SVD sa gas-steam heat exchanger, at pagkatapos ng iniksyon ay mayroong linya ng singaw para sa pagbabalik ng singaw na ito. Ang pangalawang injection desuperheater ay may retaining washer. Sa likod ng mga exit screen ng unang yugto ay mayroong pangatlong injection desuperheater Ш325*50, ang linya ng singaw kung saan ang mga paglilipat ay dumadaloy sa lapad ng gas duct. Ang singaw ay idinidirekta sa mga gitnang bahagi ng gas duct at, kapag dumaan sa kanila, ay inililipat sa pamamagitan ng isang Sh325*60 na linya ng singaw na may temperatura na 514 °C sa lapad ng gas duct patungo sa mga exit screen ng pangalawa. yugto, na matatagpuan sa kahabaan ng mga gilid ng gas duct. Pagkatapos ng mga exit screen ng ikalawang yugto, ang singaw na may temperaturang 523 °C ay pumapasok sa ikaapat na injection desuperheater Ш325*60. Parehong ang input at output screen ng parehong yugto ng screen superheater ay may direktang pattern ng daloy para sa magkaparehong paggalaw ng singaw at mga gas. Pagkatapos ng desuperheater, ang singaw na may temperatura na 537 °C sa pamamagitan ng Sh237*50 na linya ng singaw ay pumapasok sa isang convective package, na idinisenyo ayon sa isang direktang pamamaraan ng daloy, dumaan dito na may temperatura na 545 °C at ibinibigay sa turbine . Simula sa mga inlet chamber ng water economizer, lahat ng bypass pipe at chamber ng SVD path ay gawa sa 12Х1МФ steel. Pagkatapos ng turbine HPC, singaw na may presyon na 39.5 atm. Ang temperatura na 307 °C ay ipinapadala sa dalawang stream sa intermediate superheater. Isang "malamig" na sinulid ng singaw ang lumalapit sa katawan mababang presyon, bago ang reheater nahati sila sa dalawa. Ang superheater ng bawat housing ay may dalawang low-pressure steam flow na may independiyenteng kontrol sa temperatura sa mga linya. Disenyo ng boiler Ang mga dingding ng combustion chamber ay ganap na natatakpan ng mga tubo ng radiation heating surface. Ang silid ng pagkasunog ng bawat gusali ay nahahati sa pamamagitan ng mga paghihigpit na nabuo sa pamamagitan ng mga projection ng harap at likurang mga screen sa silid ng pagkasunog (pre-furnace) at mga afterburning chamber. Mga screen sa lugar ng firebox hanggang sa altitude. 15.00 ganap na studded at natatakpan ng chromite mass. Ang pagkakabukod ng combustion chamber at compression sa pugon ay binabawasan ang paglipat ng init ng radiation mula sa torch core, na nagpapataas ng antas ng temperatura sa pre-furnace at, dahil dito, nagpapabuti sa mga kondisyon para sa pag-aapoy at pagkasunog ng gasolina, at nag-aambag din sa mas mahusay pagbuo ng likidong slag. Ang proseso ng pagkasunog ng AS ay nangyayari pangunahin sa pre-furnace, ngunit ang pagkasunog ay nagpapatuloy sa afterburning chamber, kung saan ang mekanikal na underburning ay bumababa mula 7.5-10% hanggang 2.5%. Doon, ang temperatura ng gas ay nabawasan sa 1210 °C, na nagsisiguro sa pagpapatakbo ng mga heating surface at ang SVD superheater nang walang slagging. Ang thermal stress ng buong dami ng combustion ay Vt=142*103 kcal m 3 /hour, at ang pre-furnace Vtp=491*103 kcal m/hour.

Ang firebox ng bawat isa sa dalawang gusali ay nilagyan ng 12 dust-gas turbulent burner na nakaayos sa dalawang tier (tatlong burner sa bawat baitang ng harap at likod na dingding ng firebox). Ang supply ng gas sa mga burner ay peripheral, ang pagiging produktibo ng dust burner ay 0.5 t / oras. Ang bawat magulong burner ay may built-in na fuel oil nozzle ng mechanical atomization na may cooling at organisadong air supply. Upang alisin ang likidong slag, mayroong dalawang cooled tapholes sa pre-furnace ang pre-furnace ay ginawa na may slope na 80 hanggang sa tapholes at natatakpan ng fireclay brick. Ang bawat pugon ay nilagyan ng dalawang (ayon sa bilang ng mga tapholes) na mekanisadong mga yunit ng pag-alis ng slag. Ang likidong slag ay granulated sa mga paliguan ng tubig at inalis sa mga slag washing channel. Ang ahente ng pagpapatayo ay pinalabas sa pamamagitan ng mga burner hugis-parihaba na hugis, na inilalagay sa mga dingding sa gilid ng firebox sa dalawang tier: sa ibabang tier mayroong 4 na burner, sa itaas na tier 2. Para sa gawaing pagkukumpuni May mga manhole sa firebox. Ang firebox ay protektado sa ibabang bahagi hanggang sa taas na 23.00 m sa pamamagitan ng mga tubo ng mas mababang bahagi ng radiation (LRP), at sa itaas na bahagi ng mga tubo ng upper radiation part (URP) mula sa kisame. Ang mga tubo ng likuran at harap na mga screen ng NRF ay may mga baluktot, na bumubuo ng isang pagsugpo ng pagkasunog. Ang likurang screen ng VRCH sa itaas na bahagi ay may protrusion, pinapabuti ang aerodynamics ng daloy ng gas sa exit mula sa firebox at bahagyang pinoprotektahan ang mga ibabaw ng screen mula sa direktang radiation mula sa firebox. Ang harap at likod na mga screen ng NRF ay magkapareho sa istruktura, ang bawat screen ay binubuo ng anim na magkaparehong mga teyp, na may mga tubo na Ш42*6 na konektado sa parallel, materyal na 12Х1МФ. Ang mga tape pipe ay unang nagsa-screen sa ilalim at sa ibabang bahagi ng pre-firebox, at pagkatapos ay lumipat sa vertical NRF panel, kung saan gumawa sila ng limang lifting at lowering stroke at lumabas sa itaas na silid. Ang mga tubo ng NRCh ay niruruta para sa mga yakap ng mga burner, manhole, at peepholes. Ang mga side screen ng NRF ay binubuo ng apat na panel, na idinisenyo bilang mga sumusunod.

Paglabas sa ibabang silid, ang tape, na binubuo ng 17 parallel-connected coils Ш42*5, materyal na 12Х1МФ, unang i-screen ang ibabang bahagi ng side wall, pagkatapos ay lumipat sa vertical na bahagi, kung saan ito ay gumagawa din ng limang lifting at lowering stroke. , at pagkatapos ay lalabas sa itaas na silid. Ang harap at likod na mga screen ng NRF ay may dalawang tier ng fixed fastenings sa markang 22.00 m at sa markang 14.5 m Ang kompensasyon para sa pagpapalawak ng temperatura ay nangyayari sa pamamagitan ng pagyuko ng mga tubo sa kurot. Ang mga side screen ay sinuspinde ng mga nakapirming mount sa markang 21.9 m at maaaring malayang ibababa. Upang maiwasan ang mga indibidwal na tubo mula sa pagpasok sa firebox, ang mga screen ay may limang sinturon ng mga movable fasteners. Ang mga screen sa harap at likuran ng VRCH ay binubuo rin ng mga multi-pass panel na may nakakataas at nagpapababa ng mga paggalaw ng singaw. Ang singaw ay ibinibigay sa ibabang silid ng mga panel at inalis mula sa mga silid sa itaas. Ang mga gitnang panel ng front screen at lahat ng mga panel ng mga side screen ay binubuo ng walo, at ang mga panlabas na panel ng front screen ng siyam na parallel-connected pipe na bumubuo ng tape. Ang N-shaped na panel ng VCR rear screen ay binubuo ng dalawampung pipe na konektado nang magkatulad. Ang lahat ng heating surface ng VRF ay gawa sa Ш42*5 pipe, material na 12Х1МФ. Ang mga screen sa harap at gilid ng VRF ay sinuspinde na may mga nakapirming pangkabit sa antas na 39.975 m at malayang lumalawak pababa. Ang likurang screen ng VCR ay may dalawang nakapirming mount sa 8.2 at 32.6. Ang kabayaran para sa thermal expansion ng mga tubo ay nangyayari dahil sa baluktot ng mga tubo sa itaas na bahagi ng rear screen ng VCR. Ang mga screen sa harap at gilid ay may pitong hanay ng mga movable fasteners, sa likuran - tatlo. Ang lahat ng mga screen ng NRF at VRF ay may pitch sa pagitan ng mga tubo na 45 mm. Ang kisame ng firebox at ang tuktok ng pahalang na tambutso ay pinangangalagaan ng mga ceiling superheater pipe. Isang kabuuan ng 304 na mga tubo na konektado sa parallel (154 bawat string) Ш32*4, materyal na 12Х1МФ. Kasama ang haba ng mga tubo ng superheater ng kisame mayroong 8 mga hilera ng mga fastener, na naka-attach sa frame na may mga rod.

Mga screen ng steam superheater Sa labasan ng furnace mayroong isang screen superheater, na binubuo ng dalawang hanay ng mga screen. Mayroong 16 na screen sa isang hilera na may pitch na 630 mm, na nakasuspinde nang patayo. Kasama ang daloy ng singaw, ang mga screen ng bawat yugto ay nahahati sa input at output, na matatagpuan mas malapit sa mga dingding sa gilid ng tambutso. Sa istruktura, ang mga inlet at outlet na screen ng unang yugto ay ginawang magkapareho (maliban sa lokasyon ng mga fitting at bypass pipe sa mga kamara). Ang screen ng unang yugto ng boiler 20 ay binubuo ng 42 coils Ш32*6, ang pipe material ay higit sa lahat 12Х1МФ, ngunit ang 11 outer coils ay may outlet section na gawa sa pipe Ш32*6, material 1Х18Н12Т. Sa boiler, 19 na mga screen ng unang yugto ay binubuo ng 37 coils, materyal na 1Х18Н12Т. Upang magbigay ng katigasan sa istraktura, ang screen ay konektado sa pamamagitan ng 5 sa mga coils nito, na may mga fastening strip na gawa sa X20N14S2 na bakal. Ang mga screen ng ikalawang yugto ay binubuo ng 45 coils Ш32*6. Ang materyal ng mga input screen ay 12Х1МФ, at ang natitirang mga coils ay gawa sa bakal na 1Х18Н12Т. Ang screen ay konektado sa pamamagitan ng anim na coils nito. Ang mga silid ng input at output, maliban sa mga silid ng mga screen ng paglabas sa ikalawang yugto, ay pinagsama sa mga solong kolektor na pinaghihiwalay ng isang partisyon. Ang mga camera ay sinuspinde sa mga rod mula sa mga frame beam. Ang mga dingding ng umiikot na silid ay pinangangalagaan ng apat na bloke. Ang mga bloke ay ginawa sa anyo ng dalawang-loop na mga teyp. Ang bawat bloke ay naglalaman ng 38 parallel-connected coils Ш32*6 material 12Х1МФ, na matatagpuan nang pahalang. Ang mga bloke ay may paninigas na sinturon. Ang mga bloke ay sinuspinde gamit ang tatlong hanay (bawat bloke) ng mga fastenings. Ang mga sumusunod na heating surface ay matatagpuan sa ibabang gas duct: isang convective package SVD, isang superheater ND na may gas-steam heat exchanger at isang water economizer. Para sa lahat ng convective surface, tinatanggap ang staggered arrangement ng coils. Ang lahat ng mga ibabaw ay gawa sa mga coils na kahanay sa harap ng boiler.

Convective superheater SVD

Ang SVD convective superheater package ng bawat linya ay binubuo ng 129 coils Ш32*6, material 1Х18Н12Т, na nakapatong sa mga rack na gawa sa materyal na Х23Н13, at sa mga support beam, na pinalamig ng feed water. Upang mapaglabanan ang mga hakbang at magbigay ng katigasan sa istraktura, mayroong tatlong hanay ng mga spacer strip na gawa sa 1Х18Н12Т na bakal ang pakete ay may taas na 557 mm. Low-pressure superheater Sa likod ng SVD convective package ay mayroong LP superheater. Ang mga pakete ng bawat daloy ay matatagpuan sa kaukulang mga halves ng discharge duct ay hindi inililipat sa lapad ng duct. Ang LP superheater ay binubuo ng isang output package, isang intermediate package at isang control stage. Ang output na bahagi ng ND superheater ay binubuo ng 108 nasuspinde na mga coil Ш42*3.5, ang materyal ng pinagsamang bakal: Kh2MFSR at 12Kh1MF. Ang mga coil ay pinagsama-sama sa mga pakete na may mga stand, materyal na X17N2, na sinuspinde mula sa mga manifold ng suporta ng high-pressure na pakete. Taas ng package 880 mm. Ang intermediate package ay binubuo din ng 108 double coils Ш42*3.5 double coils Ш42*3.5 material 12Х1МФ. Taas ng package 1560 mm. Ang mga coils ay nakasalalay sa mga rack, materyal na X17N2, at ang mga nasa inlet chamber ng intermediate package Ш325*50, materyal na 12Х1МФ. Kaya, ang mga silid ng pasukan ng pang-industriya na pakete ay sumusuporta din sa mga beam para sa ibabaw ng pag-init na ito. Ang mga cell, bilang karagdagan sa pagkakabukod, ay may karagdagang paglamig ng hangin, kinakailangan sa mga startup mode at kapag naka-off ang turbine. Sa likod ng pang-industriya na pakete kasama ang daloy ng mga gas sa parehong mga katawan ng TPP-210 boiler, sa halip na GPP TO, isang control stage ang naka-install, na siyang unang yugto ng reheater kasama ang steam flow, na gawa sa pearlitic steel at ayon sa sa mga kondisyon maaasahang operasyon ang mga tubo na may makabuluhang de-evaporation ay inilalagay sa isang lugar kung saan ang temperatura ng gas sa pumapasok ay hindi dapat lumampas sa 600°C. Ang gawain nito ay ganap na nakabatay sa pagbabago ng heat absorption ng pangalawang singaw sa pamamagitan ng pagbabago ng pamamahagi nito sa pamamagitan ng bypass steam lines. Ayon sa mga kalkulasyon sa rated load yunit, 20% ng kabuuang daloy ng singaw ang dumadaan sa yugto ng kontrol. Kapag ang pag-load ng yunit ay nabawasan sa 70%, ang pagkonsumo ng singaw ay 88%. Ang control surface ay naka-install sa loob ng mga sukat ng na-dismantle na GPP TO, ang input manifolds ay ibinaba nang 300 mm na mas mababa. Ang control surface ay binubuo ng kaliwa at kanang bahagi na may kabuuang heating surface na 2020 m² bawat pabahay. Ang parehong mga bahagi ay binuo mula sa mga pakete ng mga double coils at may 4 na mga loop kasama ang daloy ng mga gas na may isang countercurrent na pattern ng paggalaw ng singaw. Ang mga coils ay gawa sa mga tubo Ш32*4, bakal 12Х1МФ at nakaayos sa pattern ng checkerboard na may mga hakbang na 110 at 30 mm. Ang mga coils ay pinagsama-sama sa mga pakete gamit ang mga stamped stand na gawa sa 12X13 steel. Mayroong 5 rack sa kahabaan ng bawat pakete. Ang dalawa sa kanila ay naka-install sa mga kolektor na pinalamig ng tubig na matatagpuan sa gas duct, na ibinababa ng 290 mm na mas mababa sa panahon ng pag-aayos. Ang singaw mula sa HPC ay pumapasok sa mga inlet chamber ng control surface Ш425*20 steel 20. Nang makapasa sa mga coils, ang singaw ay pumapasok sa outlet chambers na may diameter na 426*20 steel 12Х1МФ, kung saan ito ay halo-halong singaw na nagmumula sa bypass steam linya. Ang mga lumang RKT valve ay pinutol kasama ang mga thread na "B" at "C"; ang mga panloob na bahagi ay tinanggal mula sa mga lumang RKT valve at ang mga RKT na katawan ay hinangin at ginamit bilang tee. Ang mga bagong RKT gate-type valves ay naka-install sa bypass line sa pagitan ng inlet at outlet manifolds. Kapag nabuksan ang balbula sa 100%, 80% ng singaw ang lumampas sa control surface at bumababa ang steam ratio. Kapag ang balbula ay sarado, ang singaw ay dumadaan sa ibabaw ng kontrol at tumataas ang temperatura ng pag-init. Ang mga control valve at control key para sa mga bagong RKT ay nananatiling pareho. Ang water economizer coils sa parehong katawan ay pinalitan (100%). Ang pangalawang injection manifold ay lansag retaining washers at ang mga saksakan sa GPP TO ay naka-off. Ang convective economizer ay ang huling heating surface kasama ang gas flow, na matatagpuan sa exhaust gas duct. Binubuo ito ng mga tubo Ш32*6, materyal na st20. Ang mga output at input chamber ng economizer ay mga support beam din - ang bigat ng heating surface na ito ay inililipat sa kanila sa pamamagitan ng mga rack. Ang boiler frame ay ginawa sa anyo ng magkaparehong mga frame ng parehong mga gusali, na konektado sa isa't isa sa pamamagitan ng inter-hull na koneksyon at transition scaffolds. Ang bigat ng ibabaw ng pag-init, lining at pagkakabukod ay inililipat gamit ang mga pahalang na beam at trusses sa tatlong hanay ng mga patayong haligi, isang hilera sa harap ng boiler, isa pa sa pagitan ng firebox at ng mga tambutso ng tambutso, at ang pangatlo sa likuran ng boiler. Upang palakasin ang frame mayroong isang serye ng mga hilig na beam. Ang lining ng furnace at boiler flues ay ginawa sa anyo ng magkahiwalay na mga panel. Ang firebox at mga tambutso ay nababalutan ng 3 mm makapal na mga sheet, na nagsisiguro mataas na density mga firebox at tambutso.

Ang pagbabago sa mula 1.12 hanggang 1.26 ay humahantong sa pagbaba mula 2.5 hanggang 1.5% para sa pangalawang pangkat ng gasolina. Samakatuwid, upang madagdagan ang pagiging maaasahan ng silid ng pagkasunog, ang labis na hangin sa labasan ng pugon ay dapat mapanatili sa itaas ng 1.2.

Sa talahanayan na ipinahiwatig Sa 1-3 na hanay ng mga pagbabago sa thermal stress ng combustion volume at grinding fineness /? Hindi rin posible na matukoy ang impluwensya ng ratio ng mga bilis ng pangalawang hangin at ang pinaghalong alikabok-hangin sa pinag-aralan na hanay ng kanilang mga pagbabago sa kahusayan ng pagpapatakbo ng pugon. Gayunpaman, sa pagbaba ng daloy ng hangin sa panlabas na channel (sa mga pinababang load) at isang kaukulang pagtaas sa pamamagitan ng panloob na channel (sa patuloy na daloy sa pamamagitan ng burner) ang slag yield ay napabuti. Ang mga slag jet ay nagiging manipis at ang kanilang bilang ay tumataas.

Na may pare-parehong pamamahagi ng alikabok at hangin. sa mga burner at sa > >1.15 walang kemikal na underburning sa labasan mula sa furnace.

Ang kabuuang kahusayan ng generator ng singaw kapag nagsusunog ng karbon (1/g "14%) at sa rated load ay umabot sa 90.6%.

Ang trabaho ay nakakuha ng mga katulad na resulta na nagpapatunay na ang TPP-210A steam generator ay gumagana nang matipid at mapagkakatiwalaan din kapag nagsusunog ng abo (1/g = 3.5%; 0rts = 22.2 MJ/kg; L^ = 23.5%; =

Sa sobrang hangin sa furnace sa = 1.26h-1.28, grinding fineness /?9o = ----6-^8%, sa load range D< = 0,7-^ 1,0£)н величина потери тепла с механическим недожогом достигает 3%. Максимальный к. п. д. брутто парогенератора при номинальной нагрузке составляет 89,5%.

Ang gawain ay nagbibigay ng data na nagsasaad na kapag ang anthracite ay sinunog silid ng pagkasunog steam generator TPP-210A halaga ng mekanikal na underburning<74 в условиях эксплуатации примерно в 1,5 ниже, чем при работе котлов ТПП-110 и ТПП-210 с двухъярусным расположением вихревых горелок мощностью 35 МВт.

Ang mga pag-aaral na isinagawa, pati na rin ang pangmatagalang pilot industrial operation ng TPP-210A steam generator, ay nagpakita na sa hanay ng mga pagbabago sa load mula 0.65 hanggang sa nominal load, ang combustion chamber ay gumagana nang matipid at matatag, nang walang paghihiwalay ng alikabok at walang pagkagambala sa rehimen ng pag-alis ng likidong slag.

Ang tagal ng kampanya (bago ang malalaking pagkukumpuni) ng generator ng singaw na may mga dust at gas burner nang hindi naayos ay 14,545 oras. Kasabay nito, ang kondisyon ng mga burner ay kasiya-siya; Ang pagkasunog ng mga brick embrasure, pag-warping ng mga gas tube at nozzle ay hindi gaanong mahalaga.

Sa panahon ng mga inspeksyon ng combustion chamber sa panahon ng shutdowns, walang akumulasyon ng slag sa apuyan o slagging ng mga dingding ng afterburning chamber ay naobserbahan. Ang buong studded belt ay natatakpan ng isang makinis, makintab na pelikula ng slag. Ang drift ng convective heating surface ay hindi rin naobserbahan.

Ang hindi pagpapagana ng alinman sa isang burner o dalawang medium burner ay hindi binabawasan ang katatagan ng pag-aapoy, hindi nakakaapekto sa paraan ng pag-alis ng likidong slag at hindi humantong sa isang paglabag sa temperatura ng rehimen ng NRF at VRF.

LUNTER BILANG ENERGY RESOURCE. Agad tayong gumawa ng reserbasyon na ang paggamit ng katutubong (bedding-free) na dumi upang matugunan ang mga pangangailangan sa enerhiya ay mas mahal kumpara sa bedding manure sa mga tuntunin ng parehong kapital at pagpapatakbo...

KOMPREHENSIBONG PARAAN PARA SA PAGTATAPON NG CHICKEN LUNTER NA MAY PRODUKSYON NG ORGANO-MINERAL FERTILIZERS AT NASUNOG NA GAS, INIT AT ENERHIYA NG KURYENTE Ang dumi ay isang malakas na pollutant ng mga palanggana ng lupa, tubig at hangin. Kasabay nito, ang magkalat...