Pagtuklas ng kapintasan. Ang pipeline flaw detection ay isang ultrasonic na paraan ng pagsubok ng mga pipe, welds at joints para sa isang saradong kumpetisyon upang pumili ng isang kumpanya ng serbisyo upang magbigay ng mga serbisyo para sa pagtukoy ng kapintasan at pagkumpuni ng mga drill pipe

Alinsunod sa SNiP 3.05.03-85, ang kontratista ay nagsasagawa ng ultrasonic flaw detection ng pipeline joints sa panahon ng pagtatayo ng isang kategorya ng IV heating route. Ang mga gastos ng kontrol sa kalidad ng mga welds ay tinutukoy ayon sa mga presyo ng GESNm-2001 Collection No. 39 "Control of installation welded joints".

Nagkaroon ng mga hindi pagkakasundo sa customer tungkol sa pinagmulan ng financing. Naniniwala ang customer na ang kabayaran para sa mga gastos na ito ay dapat maganap sa pamamagitan ng mga overhead na gastos sa ilalim ng artikulong "Mga gastos para sa pagpapanatili ng mga laboratoryo ng produksyon - pagbabayad para sa mga serbisyong ibinigay sa mga laboratoryo ng ibang mga organisasyon (Appendix 6, seksyon III, talata 9).

Tama ba ang Customer?

Sagot:

Ang customer ay mali, dahil mayroong karagdagang paglilinaw mula sa Rosstroy sa isyung ito, na nagsasaad na kung ang hindi mapanirang pagsubok ng mga welded joints ay isinasagawa ng mga dalubhasang organisasyon, kung gayon ang mga gastos na ito ay kasama sa Kabanata 9 ng pinagsama-samang pagtatantya bilang isang hiwalay linya sa hanay 7 at 8 at binabayaran sa mga organisasyong ito batay sa mga isinumiteng account na may pagtatapos ng isang kasunduan.

Liham mula kay Rosstroy na may petsang Enero 28, 2005. Ang No. 6-35 ay ibinigay sa ibaba. Ang "Mga Alituntunin para sa pagtukoy ng halaga ng mga gastos sa overhead sa konstruksiyon", Appendix 6, seksyon III, sugnay 9 "Mga Gastos para sa pagpapanatili ng mga laboratoryo ng produksyon" ay nagsasaad na ang mga pamantayan sa overhead na gastos ay nagbibigay para sa mga gastos sa pagbabayad para sa mga serbisyong ibinigay sa mga laboratoryo ng ibang mga organisasyon.

Ang paglilinaw ng probisyong ito ay dahil sa katotohanan na noong inihahanda ang Mga Alituntuning ito, naniniwala si Rosstroy na ang mga organisasyong pambadyet ay magbibigay ng mga serbisyo nang walang bayad. Gayunpaman, sa katunayan, ang mga organisasyon ng serbisyo sa badyet ay lumikha ng mga pribadong tagapamagitan at si Rosstroy ay napilitang linawin ang isyung ito. Dapat tandaan na kung may mga pagkakaiba sa kasalukuyang mga dokumento sa anumang isyu, ang isa ay dapat na magabayan ng dokumentong pinakahuling nai-publish (ang sulat ni Rosstroy Blg. 6-99 na may petsang Pebrero 25, 2005 ay ibinigay sa ibaba).

Ang Federal Agency for Construction and Housing and Communal Services ay nag-uulat sa isyung ito. Sa mga kaso kung saan ang pagsusuri sa ultrasonic at iba pang mga uri ng hindi mapanirang pagsubok ng mga welded joints ay isinasagawa ng mga organisasyong pangkonstruksyon sa pagkontrata, ang mga gastos sa pagpapatupad ng mga ito ay kasama sa mga overhead na gastos ng mga organisasyong nagkontrata at binabayaran ng mga overhead na gastos na naipon sa dokumentasyon ng pagtatantya. at mga sertipiko ng pagtanggap para sa trabahong isinagawa kapag binayaran ng customer ang trabaho sa kontratista.

Sa mga kaso kung saan ang pagsusuri sa ultrasonic at iba pang mga uri ng hindi mapanirang pagsubok ng mga welded joint ay isinasagawa ng mga dalubhasang organisasyon, ang mga gastos sa pag-aayos ng pagsubok ng mga welded joints gamit ang mga hindi mapanirang pamamaraan na isinagawa ng mga dalubhasang organisasyon ay kasama sa Kabanata 9 ng pinagsama-samang pagkalkula ng pagtatantya bilang isang hiwalay na linya sa gr. 7 at 8 at binabayaran sa mga dalubhasang organisasyon batay sa mga isinumiteng invoice na may pagtatapos ng isang kasunduan upang magsagawa ng trabaho sa pagsubaybay sa mga welded joint gamit ang mga hindi mapanirang pamamaraan.

Ang parehong naaangkop sa kongkretong pagsubok gamit ang mga hindi mapanirang pamamaraan.

Ang mga gastos sa pagsusuri ng selyo ng mga lupa ay kasama sa mga gastos sa overhead ng mga kontratista. Ang mga gastos ng geodetic na kontrol sa pagtatayo ng mga gusali at istruktura at ang kanilang mga elemento ng istruktura, kabilang ang mga suporta sa channel, ay kasama sa mga overhead na gastos ng mga kontratista. Ang mga gastos sa pagbuo ng mga proyekto sa trabaho, kabilang ang mga teknolohikal na regulasyon para sa pagsasagawa ng mga gawaing ito, ay kasama sa mga overhead na gastos ng mga kontratista.

Liham mula sa Federal Agency for Construction and Housing and Communal Services

Ang Federal Agency for Construction and Housing and Communal Services ay nag-uulat sa isyung ito.

Sa pag-apruba ng Pamamaraan para sa pagtukoy ng halaga ng mga produkto ng konstruksiyon sa teritoryo ng Russian Federation - ang Code of Rules para sa pagtukoy ng gastos ng konstruksiyon bilang bahagi ng dokumentasyon ng pagtatantya ng pre-proyekto at disenyo - SP 81-09-94 - ay naging hindi wasto.

Tungkol sa pagpapasiya ng halaga ng mga pondo, ang isa ay dapat magabayan ng nabanggit na Pamamaraan at ang Koleksyon ng mga tinantyang pamantayan ng gastos para sa pagtatayo ng mga pansamantalang gusali at istruktura -.

Kung may mga pagkakaiba sa kasalukuyang mga dokumento sa anumang isyu, dapat gamitin ang pinakakamakailang nai-publish na dokumento.

Pinuno ng Construction Department R.A. Maksakov

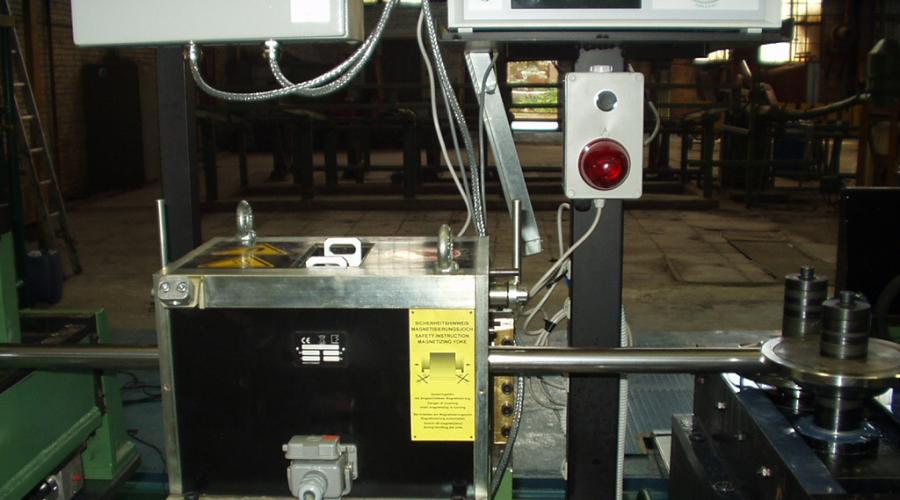

Inspeksyon ng mga electric-welded pipe sa panahon ng produksyon sa isang pipe mill.

Sa proseso ng produksyon ng mga seam welded pipe Maaaring mangyari ang iba't ibang mga depekto. Ang paggamit ng naturang mga tubo ay maaaring humantong sa mga aksidente at sakuna na gawa ng tao, samakatuwid mayroong pangangailangan para sa pangwakas na inspeksyon ng mga natapos na produkto sa mga pabrika ng tubo, at ang papasok na inspeksyon ng mga tubo ng mga mamimili ng produkto ay kanais-nais din dahil sa posibilidad ng mga nakatagong mga depekto na hindi matukoy sa panahon ng proseso ng produksyon, o ang paglitaw ng mga bagong depekto sa panahon ng transportasyon ng mga produkto mula sa tagagawa patungo sa mamimili. Kaya, mayroong pangangailangan para sa kagamitan para sa pagtuklas ng kapintasan at pagtanggi sa mga may sira na produkto. Ang mga pangunahing depekto ng seam welded pipe ay mga depekto na nauugnay sa mahinang pagsasaayos o pagkabigo ng mga kagamitan sa hinang sa pipe mill. Ang iba pang mga depekto, tulad ng mga bitak (maliban sa weld), mga linya ng buhok, paglubog ng araw, mga lukab, at mga kurot ay mas madalas na lumilitaw, at ang ilan sa mga ito ay bunga ng paggamit ng mga input na hilaw na materyales na may mga kasalukuyang depekto.

In-line na eddy current transducer para sa pagsubok ng mga welded stainless steel pipe.

Para sa papasok na kontrol o kontrol sa panahon ng paggawa ng maliit na diameter na welded seam pipe, makatuwirang gamitin ang eddy current na paraan. Ang pamamaraang ito ng kontrol ng produkto ay ginagawang medyo madali upang isama ang mga kagamitan na kinakailangan para sa kontrol pareho sa mga umiiral na linya ng produksyon (papasok na inspeksyon) ng mga tubo, at sa mga bagong binuo. Ang isang mahalagang tampok ng pamamaraan ay ang kakayahang kontrolin ang mga produkto sa bilis kung saan ang mga tubo ay umalis sa gilingan at hindi na kailangang ilipat ang mga produkto sa isang espesyal na linya ng pagtuklas ng kapintasan.

Isang pass-through eddy current transducer na binuo sa isang stainless pipe production mill.

Eddy kasalukuyang pamamaraan ay batay sa pagsusuri ng interaksyon ng isang panlabas na electromagnetic field sa electromagnetic field ng eddy currents na dulot ng kapana-panabik na coil sa kinokontrol na bagay. Ang electromagnetic field ng eddy currents ay kumikilos sa pagsukat ng coil, kapana-panabik ang isang EMF dito o binabago ang kabuuang pagtutol. Sa pamamagitan ng pagtatala ng boltahe sa coil ng pagsukat o ang impedance, maaari kang makakuha ng impormasyon tungkol sa mga katangian ng bagay na pinag-aaralan. Ang isa sa mga tampok ng eddy current na pamamaraan ay ang kakayahang magsagawa ng pagsubok nang walang pisikal na pakikipag-ugnay sa bagay, na nagpapahintulot sa iyo na kontrolin ang mga tubo na gumagalaw sa panahon ng proseso ng produksyon nang hindi binabago ang bilis ng proseso.

Eddy current flaw detector VD-701 para sa awtomatikong inspeksyon ng mga pipe, rod, wire.

Para sa inspeksyon ng pipe welds Sa panahon ng proseso ng produksyon, binuo ang isang eddy current flaw detector na VD-701, na nagbibigay-daan para sa inspeksyon ng mga pipe, rod, at wire kapwa sa panahon ng kanilang produksyon at para sa papasok na inspeksyon. Binibigyang-daan ka ng flaw detector na kontrolin ang mga produktong gawa sa ferromagnetic at non-magnetic steels at non-ferrous na mga metal. Ang isang pass-through transducer na may differentially konektado na mga coil sa pagsukat ay ginagamit bilang isang yunit ng pagsukat. Ang natanggap na signal mula sa mga coil ng pagsukat ay sinusuri ng amplitude-phase na paraan, ang resulta ng pagproseso ng input signal mula sa bagay na pinag-aaralan ay ipinapakita sa screen ng device sa graphical na anyo, at kung lumampas ang nakatakdang threshold ng tugon, isang control signal ay nabuo sa kagamitan sa proseso upang tanggihan ang may sira na tubo. Sa kaso ng pagsubok ng mga produkto na gawa sa ferromagnetic na materyales, ang karagdagang longitudinal magnetization ng mga nasubok na tubo ay ginagamit upang mapabuti ang kalidad ng pagtuklas ng mga nakitang depekto.

Binibigyang-daan ka ng VD-701 eddy current flaw detector na subaybayan ang mga produkto ng pipe, rolling, at calibrating mill sa pipe at hardware plant ng ferrous at non-ferrous metallurgy at mechanical engineering plants. Ang diameter ng mga kinokontrol na produkto ay mula 5 mm hanggang 121 mm. Ang pagsakop sa hanay na ito ng mga diameter ng produkto ay isinasagawa gamit ang mga napalitang sensor. Ang pagpapalit ng sensor dahil sa pagbabago sa hanay ng mga produkto ay medyo madali at hindi nangangailangan ng pagpapalit ng elektronikong bahagi ng device. Natukoy na mga depekto: kakulangan ng pagtagos, mga bitak, mga linya ng buhok, paglubog ng araw, mga shell, mga kurot. Ang mataas na produktibo ng pamamaraan (kontrol ng bilis mula 0.3 m / s hanggang 3 m / s) ay nagbibigay-daan sa iyo upang makontrol ang kalidad ng mga ginawang tubo at rod sa panahon ng proseso ng produksyon. Ang eddy current testing method ay nagbibigay-daan sa iyo na kontrolin ang mga coiled-brazed pipe para sa refrigeration industry, welded pipe para sa construction industry, utility at automotive industry (universal pipes), pipe para sa oil at gas industry, seamlessly drawn stainless pipe para sa boiler at steam generators ng nuclear power.

Device VD-701 Mayroon din itong ilang karagdagang mga kakayahan sa serbisyo: pag-save ng mga setting para sa pagsubaybay sa iba't ibang uri ng mga produkto sa memorya ng device, pagre-record ng pre-processed na signal mula sa sinusubaybayang object papunta sa memorya ng device para sa kasunod na detalyadong pagsusuri, pagpapakita ng mga pangunahing parameter at operating mode ng ang flaw detector sa display, self-diagnosis ng mga pangunahing bahagi ng device, pagkonekta sa Isang computer para sa isang detalyadong pagsusuri ng mga resulta ng diagnostics ng mga manufactured na produkto, pati na rin ang pagtatayo ng isang pangkalahatang workshop automated system para sa flaw detection at accounting ng mga natapos na produkto.

Ang depekto ay anumang hindi pagsunod sa mga kinokontrol na pamantayan. Ang pangunahing dahilan para sa paglitaw ng mga depekto ay ang paglihis ng operating parameter mula sa karaniwang halaga, na nabigyang-katwiran ng pagpapaubaya.

Nagbibigay ang in-line na flaw detector ng:

· pagtuklas ng mga depekto na may sukat na katumbas o lumalampas sa tinukoy na minimum na mga parameter ng resolution ng in-line na flaw detector;

· paggalaw sa pahalang, hilig at patayong mga seksyon ng proseso ng mga pipeline ng gas na CS at BCS sa hanay ng mga nominal na diameter (Dy) mula 500 hanggang 1400 mm;

· paglipat sa mamantika na mga lugar, kabilang ang mga patayong lugar;

· pagdaan sa mga bends, tee, half-bends, taps;

· pag-aayos sa patayo at hilig na mga seksyon ng proseso ng mga pipeline ng gas CS at BCS upang magsagawa ng inspeksyon ng mga welds;

· pagkarga ng CS at BCS process gas sa pipeline sa pamamagitan ng nakabukas na check valve na may diameter na 720 mm (1020 mm) o isang manhole na may butas na diameter na 400 mm o higit pa;

· magtrabaho sa hanay ng temperatura mula sa minus 10 °C hanggang +50 °C;

· Ang distansya ng paglalakbay mula sa loading point ay hindi bababa sa 250 m;

· gamitin sa mga paputok na sona ng klase B-1.

Ang mga depekto sa mga istruktura ng pipeline ay nahahati sa:

· mga depekto sa tubo;

· mga depekto sa welded joints;

· mga depekto sa pagkakabukod.

Ang mga sumusunod na depekto sa tubo ay nakikilala:

· metalurhiko - mga depekto sa mga sheet at strip kung saan ginawa ang mga tubo, i.e. iba't ibang uri ng delamination, rolled film, rolled scale, transverse thickness variations, non-metallic inclusions, atbp.

teknolohikal - nauugnay sa hindi perpektong teknolohiya sa pagmamanupaktura ng tubo, na maaaring nahahati sa mga depekto sa welding at mga depekto sa ibabaw (hardening sa panahon ng pagpapalawak, pag-aalis o angularity ng mga gilid, ovality ng mga tubo)

· konstruksiyon - dahil sa hindi perpektong teknolohiya ng konstruksiyon at pag-install ng trabaho, mga paglabag sa teknolohikal at disenyo ng mga solusyon para sa transportasyon, pag-install, hinang, pagkakabukod at pag-install ng trabaho (mga gasgas, scuffs, dents sa ibabaw ng mga tubo).

Mga sanhi ng mga depekto sa tubo

· ang umiiral na teknolohiya ng metal rolling, ang teknolohiya ng tuluy-tuloy na paghahagis ng bakal sa mga indibidwal na plantang metalurhiko ay isa sa mga dahilan para sa produksyon ng mga mababang kalidad na tubo. Mayroong madalas na mga kaso ng pagkasira dahil sa delamination ng metal.

· sa mga pabrika ng tubo, ang papasok na kontrol ng mga hilaw na materyales ay hindi perpekto o ganap na wala. Ito ay humahantong sa mga depekto ng hilaw na materyal na nagiging mga depekto sa tubo.

· sa paggawa ng mga tubo, ang metal ay kailangang mapasailalim sa mga kargada kung saan ito gumagana nang lampas sa yield point nito. Ito ay humahantong sa hitsura ng hardening ng trabaho, micro-delaminations, luha at iba pang mga nakatagong depekto. Dahil sa maikling tagal ng kasunod na mga pagsubok sa pabrika ng mga tubo (20...30 s), maraming mga nakatagong depekto ang hindi nakita at "na-trigger" na sa panahon ng pagpapatakbo ng MT.

· ang geometric na hugis ng mga tubo ay hindi sapat na kontrolado ng mga pabrika. Kaya, sa mga tubo na may diameter na 500...800mm, ang pag-aalis ng mga gilid ay umabot sa 3mm (sa pamantayan para sa mga spiral-seam pipe 0.75...1.2mm), ovality - 2%

· Ang mga mekanikal na epekto sa panahon ng paglo-load at pagbabawas, mga operasyon sa transportasyon at pag-install ay humahantong sa paglitaw ng mga dents, marka, gasgas, at burr sa mga tubo

· kapag nililinis ang mga pipeline gamit ang mga pig-cutter, nangyayari ang mga depekto ng plastic deformation sa mga lokal na lugar ng ibabaw ng tubo - mga panganib, mga undercut, atbp. Ang mga stress concentrator na ito ay mga potensyal na lugar para sa pagbuo ng mga bitak sa pagkapagod ng kaagnasan. Ang paglilinis ng mga pipeline na may mga wire brush ay nag-aalis ng pinsala sa mga tubo sa anyo ng mga undercut, ngunit sa ilalim ng ilang mga kondisyon sa pagpoproseso ay humahantong ito sa mga deformation ng ibabaw ng metal, na binabawasan ang resistensya ng kaagnasan.

· pagkasira ng kaagnasan sa mga tubo (panlabas - sa mga lugar kung saan nasira ang pagpapatuloy ng pagkakabukod, at panloob - sa mga lugar kung saan naipon ang tubig)

Ang mga sumusunod na pamamaraan ay maaaring gamitin upang isagawa ang IDT ng Pokhvistnevo-Samara pipeline at iba pang paraan:

· Visual at pagsukat ng paraan ng kontrol sa telebisyon para sa pagtukoy ng mga depekto sa ibabaw sa panloob na ibabaw ng mga tubo tulad ng paglabag sa pagpapatuloy ng metal ng pipe at pipe joints (mga bitak, delaminations, hairlines, caps, flaws, kakulangan ng fusion, atbp. ) na may pagsukat ng kanilang mga geometric na sukat];

· magnetic testing method para sa pag-detect ng mga depekto tulad ng paglabag sa pagpapatuloy ng metal at pipe joints sa panloob at panlabas na ibabaw ng mga tubo, pati na rin sa loob ng mga dingding ng mga tubo.

· Magnetic flaw detector

Ang magnetic flaw detection method ay nangangako para sa pag-inspeksyon ng underground gas pipelines. Pinapayagan ng mga magnetic flaw detector, sa mababang gastos sa pagpapatakbo, na makita ang pinsala sa kaagnasan sa mga dingding ng tubo sa malalayong distansya, ngunit dapat tandaan na hindi sila sensitibo sa mga bitak, bagama't maaari silang makakita ng medyo malalaking bitak, isang aparato na gumagamit ng ultrasound o eddy currents dapat gamitin upang makilala ang mga ito.

Ang paraan ng magnetic flaw detection ng mga metal ay batay sa pagtuklas at pagtatala ng mga stray field na lumitaw sa mga lugar ng mga depekto sa panahon ng magnetization ng mga na-inspeksyon na produkto. Sa kasong ito, ang mga linya ng magnetic field ay nagpapalaganap sa metal ng pipe wall nang hindi nagbabago ng direksyon kung walang mga depekto dito. Kung may mga depekto sa mga dingding ng tubo, ang mga magnetic na linya ng puwersa ay pinalihis, at lumilitaw ang isang stray field na ito ay depende sa laki at pagsasaayos ng depekto sa isang tiyak na halaga ng magnetization ng pipe wall;

Ginagamit ang mga magnetic flaw detector upang makita ang mga depekto sa circumferential welds (kakulangan ng penetration, kakulangan ng fusion, undercuts), pitting corrosion;

Ang mga longitudinal at transverse magnetization flaw detector ay may mataas na resolution, na umaabot sa kahusayan ng ultrasonic na teknolohiya at kahit na lumampas dito sa mga tuntunin ng pagiging maaasahan ng pagtukoy ng depekto.

Sa MG na isinasaalang-alang, dalawang uri ng magnetic flaw detector ang ginagamit, na naglulunsad ng mga ito nang sunud-sunod.

1. Magnetic flaw detector para sa pag-detect ng mga longitudinal crack sa pangunahing mga pipeline ng gas.

Ang transverse magnetization ay isinasagawa gamit ang mga electromagnet, permanenteng magnet o solenoid. Sa longitudinal magnetization, ang patlang ay nakadirekta kasama ang longitudinal axis ng weld o bahagi. Ang transverse magnetization ay ginagamit upang makita ang mga longitudinal welding defect.

2. Magnetic flaw detector para sa pag-detect ng mga transverse crack sa mga pangunahing pipeline ng gas.

Ang longitudinal magnetization ay isinasagawa gamit ang mga electromagnet, permanenteng magnet o solenoid. Sa longitudinal magnetization, ang field ay nakadirekta kasama ang longitudinal axis ng weld o bahagi. Ang longitudinal magnetization ay ginagamit upang makita ang mga transverse welding defect.

Ang pagpili ng mga in-line na flaw detector at ang kanilang instrumento ay tinutukoy ng mga gawain ng mga teknikal na diagnostic, teknolohikal, disenyo at geometric na mga parameter ng pipeline system, ang mga kakayahan ng mga operating at dalubhasang organisasyon, ang mga kinakailangan para sa mga teknikal na katangian ng mga paraan na ginamit. upang matiyak ang pagiging maaasahan ng pagkilala sa mga kinakailangang parameter ng mga depekto.

Paghahanda ng gas pipeline para sa pagpasa ng isang in-pipe device

Ang disenyo ng linear na bahagi ng Pokhvistnevo-Samara MG ay nagbibigay ng kakayahang magsagawa ng mga in-line na diagnostic, kabilang ang:

* mga silid para sa paglulunsad at pagtanggap ng mga in-line na device;

* pare-pareho ang panloob na diameter at equal-bore linear fitting na walang mga unit at bahagi na nakausli sa gas pipeline, pati na rin ang mga welding beads at backing ring;

* gratings sa gas pipeline jumper, na pumipigil sa mga in-pipe device na makapasok sa mga sanga;

* mga signaling device, marker device na nagre-record ng pagpasa ng mga in-pipe device na naka-install sa start-up, reception at intermediate point sa gas pipeline.

Ang pipeline at mga unit para sa pagsisimula at pagtanggap ng mga treatment device ay nilagyan ng mga signaling device na naka-install sa mga line valve at nagre-record ng pagpasa ng mga treatment device.

Sa pangkalahatan, ang pangunahing gawain sa mga in-line na diagnostic ay kinabibilangan (sa pagkakasunud-sunod ng kanilang pagpapatupad):

* paghahanda ng gas pipeline para sa pagpasa ng isang in-line na aparato;

* nirereserba ang in-line na device sa launch chamber;

* pagpasa ng isang in-line na aparato sa ilalim ng presyon ng transported gas na may pagtatala ng impormasyon tungkol sa teknikal na kondisyon ng pipeline ng gas sa memorya ng aparato;

* pagtanggap ng in-line na device sa receiving chamber;

* pag-decode ng impormasyong natanggap.

Upang ilunsad ang in-line na device, ang isang launch at receiving chamber ay naka-install ayon sa plano. Ang silid ng paglulunsad ay na-install sa 115.6 km ng pangunahing linya ng Pokhvistnevo-Samara. Ang mainit na trabaho ay isinagawa alinsunod sa plano para sa pag-aayos at ligtas na pagsasagawa ng pagkumpuni (sunog), pati na rin ang mga sumusunod na mga scheme:

· Mag-post ng diagram ng pagkakalagay

Sirkit ng pagdurugo ng gas

· Balangkas ng mainit na trabaho

· Gas-air mixture displacement scheme

· Scheme ng pagpuno sa seksyon ng gas pipeline.

Ang seksyon na ito ay nilagyan ng mga shut-off valve sa anyo ng 2 balbula sa pangunahing linya na may mga piping at spark plugs, na tinitiyak ang napapanahong paglabas ng gas at hinaharangan ang pag-access ng gas sa seksyon ng pangunahing linya kung saan isinasagawa ang mainit na trabaho. Ang jumper na kumukonekta sa mga thread ng MG ay sarado para sa buong tagal ng mainit na trabaho para sa mga kadahilanang pangkaligtasan. Ang pag-install ng silid ng paglulunsad ay isinasagawa sa maraming yugto. Sa unang yugto, ang pag-access ng gas sa lugar ng trabaho ay limitado sa pamamagitan ng pag-vent. Pagkatapos ay ginawa ang mga teknikal na butas, na sinusundan ng pag-aalis ng bahagi ng tubo. Sa panahon ng pag-install ng camera, nanatili ang hangin sa pipeline thread, na naalis sa pamamagitan ng paghihip ng isang kandila.

Ang flaw detector receiving chamber ay na-install sa gas pipeline branch sa GDS-16 alinsunod sa plano para sa pag-aayos at ligtas na pagsasagawa ng pagkumpuni (sunog) na trabaho, pati na rin ang mga diagram.

Ang pagpupulong, pagsasaayos at pagkakalibrate ng mga detektor ng kapintasan para sa pagpasa sa na-inspeksyon na seksyon ng pipeline ay isinagawa sa ilalim ng mga nakatigil na kondisyon.

Ang mga flaw detector ay inihatid sa lugar ng paglulunsad bilang pagsunod sa mga pag-iingat sa kaligtasan. Ang pre-launch functional testing ng mga flaw detector ay isinagawa kaagad bago muling i-refill sa pig launch chamber.

Sa panahon ng paglulunsad ng missile, ang mga sumusunod ay mahigpit na ipinagbabawal:

· paglipat ng mga sasakyan sa pipeline;

· presensya sa mga lugar ng paglulunsad at pagtanggap, mga line crane at mga lugar ng pag-install ng marker ng mga taong hindi kasama sa trabaho upang matiyak ang pagdaan ng mga projectiles;

· paggamit ng open fire, paninigarilyo, paglalakbay sa pipeline security zone sa mga sasakyang may internal combustion engine;

· gumaganap ng trabaho sa security zone na hindi nauugnay sa pass.

Ang pagkumpleto ng gawaing hinang ay ang simula ng kontrol sa kalidad ng mga welded joints. Malinaw na ang pangmatagalang operasyon ng prefabricated na istraktura ay nakasalalay sa kalidad ng gawaing isinagawa. Ang weld flaw detection ay isang paraan para sa pagsubaybay sa mga welded joints. Mayroong ilan sa mga ito, kaya sulit na maunawaan ang paksa nang lubusan.

May mga nakikitang mga depekto sa weld at hindi nakikita (nakatago). Ang mga una ay madaling makita ng mga mata, ang ilan sa mga ito ay hindi masyadong malaki, ngunit ang paggamit ng magnifying glass ay hindi isang problema upang makita ang mga ito. Ang pangalawang pangkat ay mas malawak, at ang mga naturang depekto ay matatagpuan sa loob ng katawan ng hinang.

Mayroong dalawang paraan upang makita ang mga nakatagong depekto. Ang unang paraan ay hindi mapanira. Ang pangalawa ay mapanira. Ang unang pagpipilian, para sa malinaw na mga kadahilanan, ay madalas na ginagamit.

Hindi mapanirang paraan ng pagkontrol sa kalidad ng mga welds Mayroong ilang mga pamamaraan sa kategoryang ito na ginagamit upang suriin ang kalidad ng mga welds.

- Visual inspeksyon (panlabas).

- Magnetic na kontrol.

- Pagtuklas ng bahid ng radiation.

- Ultrasonic.

- Capillary.

- Pagsubok ng permeability ng mga welded joints.

Mayroong iba pang mga pamamaraan, ngunit hindi sila madalas na ginagamit.

Visual na inspeksyon

Gamit ang isang panlabas na pagsusuri, maaari mong matukoy hindi lamang ang nakikitang mga depekto ng tahi, kundi pati na rin ang mga hindi nakikita. Halimbawa, ang hindi pantay ng tahi sa taas at lapad ay nagpapahiwatig na may mga pagkagambala sa arko sa panahon ng proseso ng hinang. At ito ay isang garantiya na ang tahi sa loob ay may kakulangan ng pagtagos.

Paano maayos na magsagawa ng inspeksyon.

- Ang tahi ay nalinis ng sukat, slag at mga patak ng metal.

- Pagkatapos ito ay ginagamot sa pang-industriyang alkohol.

- Pagkatapos ng isa pang paggamot na may sampung porsyento na solusyon ng nitric acid. Ito ay tinatawag na etching.

- Ang ibabaw ng tahi ay malinis at matte. Ang pinakamaliit na bitak at pores ay malinaw na nakikita dito.

Pansin! Ang nitric acid ay isang materyal na nakakasira ng metal. Samakatuwid, pagkatapos ng inspeksyon, ang metal weld ay dapat tratuhin ng alkohol.

Nabanggit na ang magnifying glass. Gamit ang tool na ito maaari mong makita ang maliliit na mga depekto sa anyo ng mga manipis na bitak na mas mababa sa isang buhok na makapal, paso, maliliit na hiwa at iba pa. Bilang karagdagan, gamit ang isang magnifying glass maaari mong suriin kung ang crack ay lumalaki o hindi.

Sa panahon ng inspeksyon, maaari ka ring gumamit ng mga caliper, template, at ruler. Sinusukat nila ang taas at lapad ng tahi, kahit na pahaba ang lokasyon nito.

Magnetic na inspeksyon ng mga welds

Ang mga pamamaraan ng pagtuklas ng magnetic flaw ay batay sa paglikha ng isang magnetic field na tumagos sa katawan ng hinang. Para sa layuning ito, ginagamit ang isang espesyal na kagamitan, ang prinsipyo ng pagpapatakbo na kung saan ay batay sa mga phenomena ng electromagnetism.

Mayroong dalawang paraan upang matukoy ang isang depekto sa loob ng isang koneksyon.

- Paggamit ng ferromagnetic powder, kadalasang bakal. Maaari itong magamit kapwa tuyo at basa. Sa pangalawang kaso, ang bakal na pulbos ay hinaluan ng langis o kerosene. Ito ay iwiwisik sa tahi, at isang magnet ay naka-install sa kabilang panig. Sa mga lugar kung saan may mga depekto, ang pulbos ay mangolekta.

- Gamit ang ferromagnetic tape. Ito ay inilatag sa tahi, at ang aparato ay naka-install sa kabilang panig. Ang lahat ng mga depekto na lumilitaw sa junction ng dalawang metal workpiece ay ipapakita sa pelikulang ito.

Ang pagpipiliang ito para sa pagtukoy ng kapintasan ng mga welded joints ay maaaring gamitin upang kontrolin lamang ang ferromagnetic joints. Ang mga non-ferrous na metal, bakal na may chrome-nickel coating at iba pa ay hindi kinokontrol sa ganitong paraan.

Kontrol ng radiation

Ito ay mahalagang fluoroscopy. Ang mga mamahaling kagamitan ay ginagamit dito, at ang gamma radiation ay nakakapinsala sa mga tao. Bagaman ito ang pinakatumpak na opsyon para sa pag-detect ng mga depekto sa isang weld. Malinaw na nakikita ang mga ito sa pelikula.

Ultrasonic flaw detection

Ito ay isa pang tumpak na opsyon para sa pag-detect ng mga bahid sa isang weld. Ito ay batay sa pag-aari ng mga ultrasonic wave na makikita mula sa ibabaw ng mga materyales o media na may iba't ibang densidad. Kung ang weld ay walang mga depekto sa loob mismo, iyon ay, ang density nito ay pare-pareho, kung gayon ang mga sound wave ay dadaan dito nang walang pagkagambala. Kung may mga depekto sa loob, at ito ay mga cavity na puno ng gas, pagkatapos ay sa loob makakakuha ka ng dalawang magkaibang kapaligiran: metal at gas.

Samakatuwid, ang ultrasound ay makikita mula sa metal plane ng butas o crack, at babalik, na ipinapakita sa sensor. Dapat pansinin na ang iba't ibang mga bahid ay sumasalamin sa mga alon nang iba. Samakatuwid, ang mga resulta ng pagtuklas ng kapintasan ay maaaring maiuri.

Ito ang pinaka-maginhawa at pinakamabilis na paraan upang makontrol ang mga welded joints ng pipelines, vessels at iba pang mga istraktura. Ang tanging disbentaha nito ay ang kahirapan sa pag-decode ng mga natanggap na signal, kaya ang mga highly qualified na espesyalista lamang ang gumagana sa mga naturang device.

Penetrant control

Ang mga pamamaraan para sa pagsubaybay sa mga welds gamit ang pamamaraan ng capillary ay batay sa mga katangian ng ilang mga likido upang tumagos sa katawan ng mga materyales sa pamamagitan ng pinakamaliit na mga bitak at mga pores, mga structural channel (mga capillary). Ang pinakamahalagang bagay ay ang pamamaraang ito ay maaaring makontrol ang anumang mga materyales na may iba't ibang densidad, laki at hugis. Hindi mahalaga kung ito ay metal (itim o hindi ferrous), plastik, salamin, keramika at iba pa.

Ang mga tumatagos na likido ay tumatagos sa anumang mga di-kasakdalan sa ibabaw, at ang ilan sa mga ito, halimbawa, ang kerosene, ay maaaring dumaan mismo sa medyo makapal na mga produkto. At ang pinakamahalaga, mas maliit ang laki ng depekto at mas mataas ang pagsipsip ng likido, mas mabilis ang proseso ng pag-detect ng depekto, mas malalim ang pagtagos ng likido.

Ngayon, ang mga espesyalista ay gumagamit ng ilang uri ng mga tumatagos na likido.

Mga tumagos

Mula sa Ingles ang salitang ito ay isinalin bilang sumisipsip. Sa kasalukuyan, mayroong higit sa isang dosenang mga komposisyon ng penetrant (may tubig o batay sa mga organikong likido: kerosene, mga langis, at iba pa). Lahat sila ay may mababang pag-igting sa ibabaw at malakas na kaibahan ng kulay, na ginagawang madaling makita ang mga ito. Iyon ay, ang kakanyahan ng pamamaraan ay ito: ang isang penetrant ay inilapat sa ibabaw ng hinang, ito ay tumagos sa loob, kung may depekto, ito ay pininturahan sa parehong panig pagkatapos linisin ang inilapat na layer.

Ngayon, nag-aalok ang mga tagagawa ng iba't ibang mga likidong tumatagos na may iba't ibang epekto sa pagtuklas ng kapintasan.

- Luminescent. Mula sa pangalan ay malinaw na naglalaman ang mga ito ng luminescent additives. Pagkatapos mag-apply ng naturang likido sa tahi, kailangan mong lumiwanag ang isang ultraviolet lamp sa magkasanib na bahagi. Kung mayroong isang depekto, kung gayon ang mga luminescent na sangkap ay magniningning at ito ay makikita.

- May kulay. Ang mga likido ay naglalaman ng mga espesyal na makinang na tina. Kadalasan ang mga tina na ito ay maliwanag na pula. Malinaw na nakikita ang mga ito kahit na sa liwanag ng araw. Ilapat ang likidong ito sa tahi, at kung ang mga pulang spot ay lumitaw sa kabilang panig, kung gayon ang isang depekto ay nakita.

Mayroong dibisyon ng mga penetrant ayon sa sensitivity. Ang unang klase ay mga likido na maaaring magamit upang matukoy ang mga depekto na may nakahalang laki mula 0.1 hanggang 1.0 microns. Pangalawang klase - hanggang sa 0.5 microns. Isinasaalang-alang na ang lalim ng kapintasan ay dapat na sampung beses na mas malaki kaysa sa lapad nito.

Ang mga penetrant ay maaaring ilapat sa anumang paraan; ngayon ay nag-aalok kami ng mga lata ng likidong ito. Kasama sa kit ang mga panlinis para sa paglilinis ng may sira na ibabaw at isang developer, sa tulong kung saan ang pagtagos ng penetrant ay nakita at ang pattern ay ipinapakita.

Paano ito gagawin ng tama.

- Ang pinagtahian at mga lugar na apektado ng init ay dapat na lubusang linisin. Ang mga mekanikal na pamamaraan ay hindi dapat gamitin; Gumamit ng maligamgam na tubig o solusyon sa sabon, ang huling hakbang ay paglilinis gamit ang isang panlinis.

- Minsan kinakailangan na mag-ukit sa ibabaw ng tahi. Ang pangunahing bagay ay alisin ang acid pagkatapos nito.

- Ang buong ibabaw ay tuyo.

- Kung ang kontrol sa kalidad ng mga welded joints ng mga istrukturang metal o pipeline ay isinasagawa sa mga sub-zero na temperatura, kung gayon ang seam mismo ay dapat tratuhin ng ethyl alcohol bago mag-apply ng mga penetrant.

- Ang isang sumisipsip na likido ay inilapat, na dapat alisin pagkatapos ng 5-20 minuto.

- Pagkatapos nito, ang isang developer (indicator) ay inilapat, na kumukuha ng penetrant mula sa mga depekto ng weld. Kung ang depekto ay maliit, kakailanganin mong braso ang iyong sarili ng isang magnifying glass. Kung walang mga pagbabago sa ibabaw ng tahi, pagkatapos ay walang mga depekto.

Kerosene

Ang pamamaraang ito ay maaaring inilarawan bilang ang pinakasimpleng at pinakamurang, ngunit hindi nito binabawasan ang pagiging epektibo nito. Isinasagawa ito gamit ang teknolohiyang ito.

- Linisin ang magkasanib na dalawang blangko ng metal mula sa dumi at kalawang sa magkabilang panig ng tahi.

- Sa isang gilid, ang isang solusyon ng tisa ay inilapat sa tahi (400 g bawat 1 litro ng tubig). Dapat mong hintayin na matuyo ang inilapat na layer.

- Ang kerosene ay inilapat sa reverse side. Ito ay kinakailangan upang magbasa-basa nang mapagbigay sa ilang mga diskarte sa loob ng 15 minuto.

- Ngayon ay kailangan mong obserbahan ang gilid kung saan inilapat ang solusyon ng chalk. Kung lumilitaw ang mga madilim na pattern (mga spot, linya), nangangahulugan ito na may depekto sa weld. Ang mga guhit na ito ay lalawak lamang sa paglipas ng panahon. Narito ito ay mahalaga upang tumpak na matukoy kung saan lumalabas ang kerosene, kaya pagkatapos ng unang aplikasyon nito sa tahi, kailangan mong agad na magsagawa ng pagmamasid. Sa pamamagitan ng paraan, ang mga tuldok at maliliit na spot ay magpapahiwatig ng pagkakaroon ng mga fistula, mga linya - ang pagkakaroon ng mga bitak. Ang pamamaraang ito ay napaka-epektibo para sa pagkonekta ng mga koneksyon, halimbawa, pipe sa pipe. Ito ay hindi gaanong epektibo kapag hinang ang magkakapatong na mga metal.

Mga pamamaraan para sa kontrol ng kalidad ng mga welded joints para sa permeability

Ang paraan ng kontrol na ito ay pangunahing ginagamit para sa mga lalagyan at tangke na ginawa sa pamamagitan ng hinang. Upang gawin ito, maaari mong gamitin ang mga gas o likido na pumupuno sa sisidlan. Pagkatapos kung saan ang labis na presyon ay nilikha sa loob, itinutulak ang mga materyales palabas.

At kung may mga depekto sa mga lugar kung saan ang mga lalagyan ay hinangin, ang likido o gas ay agad na magsisimulang dumaan sa kanila. Depende sa kung aling bahagi ng kontrol ang ginagamit sa proseso ng pag-verify, apat na mga opsyon ang nakikilala: hydraulic, pneumatic, air-hydraulic at vacuum. Sa unang kaso, ginagamit ang likido, sa pangalawa, gas (kahit hangin), at ang pangatlo - pinagsama. At ang pang-apat ay ang paglikha ng isang vacuum sa loob ng lalagyan, na, sa pamamagitan ng mga may sira na tahi, ay gumuhit ng mga sangkap na pangkulay na inilapat sa labas ng tahi sa tangke.

Gamit ang paraan ng pneumatic, ang gas ay pumped sa sisidlan, ang presyon ng kung saan ay 1.5 beses na mas mataas kaysa sa nominal na presyon. Ang isang solusyon sa sabon ay inilalapat sa tahi mula sa labas. Ang mga bula ay magsasaad ng pagkakaroon ng mga depekto. Sa panahon ng hydraulic flaw detection, ang likido ay ibinubuhos sa sisidlan sa ilalim ng presyon ng 1.5 beses na mas mataas kaysa sa gumaganang presyon, at ang lugar na apektado ng init ay tinapik. Ang hitsura ng likido ay nagpapahiwatig ng pagkakaroon ng isang depekto.

Ito ang mga opsyon para sa flaw detection ng mga pipeline, tank at metal na istruktura na ginagamit ngayon upang matukoy ang kalidad ng weld. Ang ilan sa mga ito ay medyo kumplikado at mahal. Ngunit ang mga pangunahing ay simple, kung kaya't madalas itong ginagamit.

Ang mga pipeline ay nakalantad sa mga negatibong epekto ng mga agresibong kapaligiran sa kabuuan ng kanilang buong buhay ng serbisyo. Ang mga depekto na nakuha sa panahon ng produksyon ay maaaring humantong sa mabilis na pag-unlad ng kaagnasan, mga bitak at iba pang pinsala. Samakatuwid, ang kontrol sa kalidad ng mga pipeline ay napakahalaga. Ang napapanahong natukoy at naalis na mga depekto ay maaaring maiwasan ang mga seryosong problema sa hinaharap.

Kalkulahin ang halaga ng trabahoAng pagtuklas ng flaw ng pipeline ay isang karaniwang paraan ng pagkontrol sa kalidad na nagbibigay-daan sa iyong tukuyin ang mga depekto na may isang daang porsyentong posibilidad. Ito ay ginagamit upang suriin

- mga pipeline ng gas;

- mga network ng pag-init;

- mga pipeline ng langis;

- drainage at mga sistema ng supply ng tubig.

Ang kumpanya ng Micro ay nagsasagawa ng kwalipikadong pagtuklas ng kapintasan ng mga pipeline. Ang aming mga kawani ay binubuo ng mga sertipikadong eksperto na may malawak na karanasan. Ang kumpanya ay may lahat ng kinakailangang kagamitan upang magsagawa ng pagtukoy ng kapintasan.

Mga pamamaraan ng pagtuklas ng kapintasan

Ang pinakakaraniwan at tanyag na mga paraan ng pagtuklas ng flaw ng pipeline ay kinabibilangan ng:

- Pagsubok ng magnetic particle. Ang kakanyahan ng pamamaraan ay batay sa pagtatala ng mga stray magnetic field na lumilitaw sa itaas ng mga depekto. Sa pamamagitan ng kanilang likas na katangian, maaari mong matukoy ang laki, lokasyon at lalim ng pinsala. Gumagamit ang magnetic particle testing ng ferromagnetic mixtures at powders. Nagagawa nilang tukuyin ang ibabaw at panloob na mga bitak, delamination, paglubog ng araw at iba pang mga depekto na hindi malalim na matatagpuan.

- Radiographic na pagtuklas ng kapintasan. Ang pamamaraan ay batay sa kakayahan ng X-ray radiation na tumagos sa metal at naayos sa ibabaw ng isang espesyal na pelikula. Ang mga sinag na tumatagos sa pinsala ay nag-iiwan ng marka dito. Ang mga pagsusuri sa radiographic ay maaaring makakita ng kakulangan ng pagsasanib, mga bitak, mga butas, mga banyagang katawan at mga undercut.

- Kontrol sa kalidad ng acoustic emission ng mga pipeline. Ang ganitong uri ng pananaliksik ay batay sa pagtatala at pagsusuri ng mga sound wave na lumilitaw dahil sa paglaki ng mga bitak at pagpapapangit ng bagay na sinusuri. Ang pagtuklas ng flaw ng acoustic emission ay nagbibigay-daan sa iyo na makakita ng kahit na pagbuo ng mga depekto.

- Ultrasonic flaw detection. Ang pamamaraan ng pagkontrol ng kalidad na ito ay batay sa kakayahan ng mga ultrasonic wave na maipakita mula sa iba't ibang mga ibabaw. Ginagawa nitong posible na makilala ang mga panloob at banayad na panlabas na mga depekto. Ang ultrasonic flaw detection ay nailalarawan sa pamamagitan ng mataas na katumpakan at kahusayan.

- Pag-aaral ng capillary. Ang pamamaraan ng pagtuklas ng kapintasan na ito ay batay sa pagpasok ng maliliit na ugat ng mga likidong tagapagpahiwatig sa materyal at pagtatala ng mga resulta. Sa panahon ng kontrol sa kalidad ng mga capillary, sa pamamagitan at mga depekto sa ibabaw, ang kanilang lawak at lokasyon ay nakita. Ang mga resulta ng pag-aaral ay napakalinaw.

- Mga diagnostic ng magnetometric. Batay sa mga sukat ng magnetic permeability ng pipe walls. Ginagawang posible ng pamamaraan na makita ang pagbaba sa kanilang kapal na nangyayari sa ilalim ng impluwensya ng kaagnasan at sa panahon ng pangmatagalang operasyon. Ang ganitong mga pag-aaral ay isinasagawa upang maiwasan ang mga aksidente.

Hindi ito kumpletong listahan ng mga pag-aaral na isinagawa para sa mga layunin ng kontrol sa kalidad. Ang mga diskarte sa pag-detect ng kapintasan ay pinili nang paisa-isa sa bawat kaso. Maaari rin silang pagsamahin sa isa't isa. Pinapayagan ka nitong makuha ang pinaka maaasahang mga resulta.