Awtomatikong DIP na pag-install ng mga nakabitin na elemento. I-output ang agarang dip circuit board assembly Mga bahagi ng dip

Basahin din

Ang mga elektronikong sangkap sa isang naka-print na circuit board ay naayos sa metal sa pamamagitan ng mga butas, direkta sa ibabaw nito, o sa pamamagitan ng pagsasama-sama ng mga pamamaraang ito. Ang presyo ng pag-install ng DIP ay mas mataas kaysa sa SMD. At kahit na ang pangkabit sa ibabaw ng mga elemento ng microcircuit ay ginagamit nang higit pa at mas madalas, ang paghihinang sa mga butas ay hindi nawawala ang kaugnayan nito sa paggawa ng mga kumplikado at functional na mga board.

Ang pag-install ng DIP ay karaniwang isinasagawa nang manu-mano. Sa serial production ng microcircuits, kadalasang ginagamit ang awtomatikong wave soldering o selective soldering installation. Ang pag-aayos ng mga elemento sa pamamagitan ng mga butas ay isinasagawa tulad ng sumusunod:

- isang dielectric plate ay ginawa;

- ang mga butas ay drilled para sa output mounting;

- ang mga electrically conductive circuit ay inilalapat sa board;

- sa pamamagitan ng mga butas ay metallized;

- Ang solder paste ay inilalapat sa mga ginagamot na lugar upang ayusin ang mga elemento sa ibabaw;

- Naka-install ang mga bahagi ng SMD;

- ang nilikha na board ay soldered sa isang oven;

- ang naka-mount na pag-install ng mga bahagi ng radyo ay isinasagawa;

- ang tapos na board ay hugasan at tuyo;

- Kung kinakailangan, ang isang proteksiyon na patong ay inilalapat sa naka-print na circuit board.

Ang metalisasyon ng mga butas ay minsan ay isinasagawa ng mekanikal na presyon, mas madalas sa pamamagitan ng pagkilos ng kemikal. Ang DIP mounting ay isinasagawa lamang pagkatapos makumpleto ang pag-install sa ibabaw at ang lahat ng mga elemento ng SMD ay ligtas na na-solder sa oven.

Mga tampok ng pag-mount ng output

Ang kapal ng mga lead ng mga naka-mount na elemento ay isa sa mga pangunahing parameter na dapat isaalang-alang kapag bumubuo ng mga naka-print na circuit board. Ang pagganap ng mga bahagi ay apektado ng agwat sa pagitan ng kanilang mga lead at ng mga dingding ng mga butas. Ito ay dapat na sapat na malaki upang matiyak ang epekto ng capillarity, pagguhit sa pagkilos ng bagay, panghinang at escaping paghihinang gas.

Ang teknolohiya ng TNT ay ang pangunahing paraan ng pag-aayos ng mga elemento sa mga naka-print na circuit board bago nagsimula ang malawakang paggamit ng SMD. Ang through-hole mounting ng mga naka-print na circuit board ay nauugnay sa pagiging maaasahan at tibay. Samakatuwid, ang pangkabit ng mga elektronikong sangkap gamit ang paraan ng paglabas ay ginagamit kapag lumilikha:

- mga suplay ng kuryente;

- mga power device;

- mataas na boltahe na mga circuit ng display;

- NPP automation system, atbp.

Ang end-to-end na paraan ng pag-attach ng mga elemento sa isang board ay may mahusay na binuo na impormasyon at teknolohikal na base. Mayroong iba't ibang mga awtomatikong setting para sa paghihinang pin. Ang pinaka-functional sa kanila ay karagdagang nilagyan ng mga grimmer, na tinitiyak ang pagkuha ng mga bahagi para sa pag-install sa mga butas.

Mga pamamaraan ng paghihinang ng TNT:

- pag-aayos sa mga butas na walang puwang sa pagitan ng bahagi at ng board;

- mga elemento ng pangkabit na may puwang (pagtaas ng isang bahagi sa isang tiyak na taas);

- vertical fixation ng mga bahagi.

Para sa malapit na pag-install, ginagamit ang hugis-U o tuwid na paghubog. Kapag nag-aayos sa paglikha ng mga gaps at vertical fastening ng mga elemento, ginagamit ang ZIG molding (o ZIG-lock). Ang naka-mount na paghihinang ay mas mahal dahil sa intensity ng paggawa nito (manu-manong trabaho) at mas kaunting automation ng teknolohikal na proseso.

Output mounting ng mga naka-print na circuit board: mga pakinabang at disadvantages

Ang mabilis na pagpapasikat ng mga sangkap na naka-mount sa ibabaw sa isang naka-print na circuit board at ang unti-unting pag-alis ng teknolohiya sa pag-mount sa pamamagitan ng butas ay dahil sa ilang mahahalagang bentahe ng pamamaraan ng SMD kaysa sa DIP. Gayunpaman, ang pag-mount ng output ay may maraming hindi maikakaila na mga pakinabang sa pag-mount sa ibabaw:

- binuo theoretical base (30 taon na ang nakalilipas, ang lead-through na mga kable ay ang pangunahing paraan ng paghihinang ng mga naka-print na circuit board);

- pagkakaroon ng mga espesyal na pag-install para sa awtomatikong paghihinang;

- mas mababang porsyento ng mga depekto sa panahon ng paghihinang ng DIP (kumpara sa SMD), dahil ang produkto ay hindi pinainit sa isang oven, na pumipigil sa panganib ng pinsala sa mga elemento.

Kasama ang ipinakita na mga pakinabang, maaari naming i-highlight ang isang bilang ng mga disadvantages ng through-mounting component sa ibabaw ng mounting:

- nadagdagan ang mga laki ng contact;

- para sa pag-mount ng pin, kinakailangang i-trim ang mga lead bago maghinang o pagkatapos makumpleto;

- ang mga sukat at bigat ng mga bahagi ay medyo malaki;

- Ang lahat ng mga lead ay nangangailangan ng mga butas na drilled o nilikha gamit ang isang laser, pati na rin ang metallization at pagpainit ng panghinang;

- Ang manu-manong pag-install ay nangangailangan ng mas maraming oras at paggawa.

Dapat din itong isaalang-alang na ang gastos ng paggawa ng isang naka-print na circuit board ay tumataas. Ito ay dahil, una, sa nangingibabaw na paggamit ng manu-manong paggawa ng mga highly qualified na inhinyero. Pangalawa, ang pagpupulong ng DIP ng mga naka-print na circuit board ay hindi gaanong katanggap-tanggap sa automation kaysa sa SMD at mas nakakaubos ng oras. Pangatlo, ang pag-aayos ng mga elemento ng lead ay nangangailangan ng paglikha ng mga butas ng pinakamainam na kapal para sa bawat contact, pati na rin ang kanilang metallization. Pang-apat, pagkatapos ng paghihinang (o bago ito) kinakailangan upang i-trim ang mga lead ng mga bahagi.

Mga header para sa 8, 14 at 16 pin na bahagi ng DIP

DIP(Dual In-line Package, din DIL) - uri ng pabahay para sa mga microcircuits, microassemblies at ilang iba pang elektronikong bahagi. Mayroon itong hugis-parihaba na hugis na may dalawang hanay ng mga pin sa mahabang gilid. Maaaring gawa sa plastic (PDIP) o ceramic (CDIP). Ang ceramic body ay ginagamit dahil sa koepisyent ng thermal expansion na katulad ng kristal. Sa makabuluhang at maraming mga pagbabago sa temperatura sa ceramic case, ang kapansin-pansing mas mababang mekanikal na mga stress ng kristal ay lumitaw, na binabawasan ang panganib ng mekanikal na pagkasira nito o detatsment ng mga contact conductor. Gayundin, maraming mga elemento sa isang kristal ang may kakayahang baguhin ang kanilang mga de-koryenteng katangian sa ilalim ng impluwensya ng stress at strain, na nakakaapekto sa mga katangian ng microcircuit sa kabuuan. Ang mga ceramic chip housing ay ginagamit sa mga kagamitan na nagpapatakbo sa malupit na kondisyon ng klima.

Karaniwan ang pagtatalaga ay nagpapahiwatig din ng bilang ng mga pin. Halimbawa, ang isang chip package ng isang karaniwang TTL logic series, na mayroong 14 na pin, ay maaaring italaga bilang DIP14.

Ang iba't ibang mga semiconductor o passive na bahagi ay maaaring gawin sa isang DIP package - microcircuits, assemblies ng diodes, transistors, resistors, small-sized switch. Ang mga bahagi ay maaaring direktang ibenta sa PCB, at ang mga murang konektor ay maaaring gamitin upang mabawasan ang panganib ng pagkasira ng bahagi sa panahon ng paghihinang. Sa amateur radio jargon, ang mga naturang connector ay tinatawag na "socket" o "bed". May mga uri ng clamping at collet. Ang huli ay may mas malaking mapagkukunan (para sa muling pagkonekta sa microcircuit), ngunit ayusin ang kaso na mas malala.

Ang DIP package ay binuo ng Fairchild Semiconductor noong 1965. Ang hitsura nito ay naging posible upang madagdagan ang density ng pag-install kumpara sa dating ginamit na mga pabahay na bilog. Ang kaso ay angkop para sa awtomatikong pagpupulong. Gayunpaman, ang mga sukat ng pakete ay nanatiling medyo malaki kumpara sa mga sukat ng semiconductor crystal. Ang mga pakete ng DIP ay malawakang ginamit noong 1970s at 1980s. Kasunod nito, naging laganap ang mga surface mount packages, partikular ang PLCC at SOIC, na may mas maliliit na sukat. Ang ilang mga bahagi ay magagamit pa rin sa mga pakete ng DIP, ngunit karamihan sa mga bahagi na binuo noong 2000s ay hindi magagamit sa mga pakete ng DIP. Mas maginhawang gumamit ng mga bahagi sa mga DIP package kapag nag-prototyp ng mga device nang walang paghihinang sa mga espesyal na board.

Ang mga DIP package ay matagal nang nananatiling popular para sa mga programmable device gaya ng mga ROM at simpleng FPGA (GALs) - ang socket package ay nagbibigay-daan sa madaling pagprograma ng component sa labas ng device. Sa kasalukuyan, ang kalamangan na ito ay nawala ang kaugnayan nito dahil sa pagbuo ng in-circuit programming technology.

Mga konklusyon

Ang mga bahagi sa mga pakete ng DIP ay karaniwang mayroong mula 8 hanggang 40 na mga pin, at mayroon ding mga bahagi na may mas kaunti o higit pang mga bilang ng mga pin. Karamihan sa mga bahagi ay may lead pitch na 0.1 pulgada (2.54 millimeters) at isang row spacing na 0.3 o 0.6 pulgada (7.62 o 15.24 millimeters). Tinukoy din ng mga pamantayan ng JEDEC ang mga posibleng row spacing na 0.4 at 0.9 pulgada (10.16 at 22.86 millimeters) na may hanggang 64 na pin, ngunit bihirang gamitin ang mga naturang pakete. Sa mga bansang dating USSR at Eastern Bloc, ginamit ng mga DIP package ang metric system at isang pin pitch na 2.5 millimeters. Dahil dito, ang mga Soviet analogues ng Western microcircuits ay hindi magkasya nang maayos sa mga konektor at board na ginawa para sa Western microcircuits (at vice versa). Ito ay lalo na talamak sa mga kaso na may malaking bilang ng mga pin.

Ang mga pin ay binibilang ng counterclockwise simula sa kaliwang itaas. Ang unang pin ay tinutukoy gamit ang isang "susi" - isang bingaw sa gilid ng pabahay. Kapag ang chip ay nakaposisyon na ang marka ay nakaharap sa tagamasid at ang susi ay nakaharap sa itaas, ang unang pin ay nasa itaas at kaliwa. Ang bilang ay bumababa sa kaliwang bahagi ng katawan at nagpapatuloy sa kanang bahagi.

Mga geometric na sukat

| Karaniwang laki | Pinakamataas na haba ng katawan, mm | Haba ng binti, mm | Pinakamataas na lapad ng case, mm | Lapad na distansya sa pagitan ng mga binti, mm |

|---|---|---|---|---|

| 4 na contact | 5,08 | 2,54 | 10,16 | 7,62 |

| 6 na contact | 7,62 | 5,08 | 10,16 | 7,62 |

| 8 mga contact | 10,16 | 7,62 | 10,16 | 7,62 |

| 14 na contact | 17,78 | 15,24 | 10,16 | 7,62 |

| 16 na contact | 20,32 | 17,78 | 10,16 | 7,62 |

| 18 mga contact | 22,86 | 20,32 | 10,16 | 7,62 |

| 20 contact | 25,40 | 22,85 | 10,16 | 7,62 |

| 22 contact | 27,94 | 25,40 | 10,16 | 7,62 |

| 24 na contact | 30,48 | 27,94 | 10,16 | 7,62 |

| 28 mga contact | 35,56 | 33,02 | 10,16 | 7,62 |

| 32 mga contact | 40,64 | 38,10 | 10,16 | 7,62 |

| 22 pin (lapad) | 27,94 | 25,40 | 12,70 | 10,16 |

| 24 pin (lapad) | 30,48 | 27,94 | 17,78 | 15,24 |

| 28 pin (lapad) | 35,56 | 33,02 | 17,78 | 15,24 |

| 32 pin (lapad) | 40,64 | 38,10 | 17,78 | 15,24 |

| 40 contact | 50,80 | 48,26 | 17,78 | 15,24 |

| 42 contact | 53,34 | 50,08 | 17,78 | 15,24 |

| 48 mga contact | 60,96 | 58,42 | 17,78 | 15,24 |

| 64 na mga contact | 81,28 | 78,74 | 25,40 | 22,86 |

Wikimedia Foundation.

- 2010.

- DIGIC

pagtatasa ng DISC

DIP Tingnan kung ano ang "DIP" sa iba pang mga diksyunaryo:

- maaaring sumangguni sa: Mga Nilalaman 1 Bilang tatlong titik na acronym 1.1 Sa agham at teknolohiya 1.1.1 Sa computer science … Wikipedia Isawsaw

- Isawsaw, n. 1. Ang pagkilos ng paglubog o paglubog saglit sa isang likido. Ang paglubog ng mga sagwan nang sabay-sabay. Glover. 2. Pagkahilig pababa; direksyon sa ibaba ng pahalang na linya; dalisdis; pitch.

- maaaring sumangguni sa: Mga Nilalaman 1 Bilang tatlong titik na acronym 1.1 Sa agham at teknolohiya 1.1.1 Sa computer science … Wikipedia 3. isang guwang o depresyon sa isang…… isawsaw

- Isawsaw, n. 1. Ang pagkilos ng paglubog o paglubog saglit sa isang likido. Ang paglubog ng mga sagwan nang sabay-sabay. Glover.- vb 1 Ang dip, immerse, submerge, duck, souse, dunk ay maihahambing kapag ang ibig sabihin ay ilubog ang isang tao o bagay sa o parang sa likido. Ang dip ay nagpapahiwatig ng isang panandalian o bahagyang paglubog sa isang likido o isang bahagyang o mabilis na pagpasok sa isang paksa (ang pari ... New Dictionary of Synonyms

- Isawsaw, n. 1. Ang pagkilos ng paglubog o paglubog saglit sa isang likido. Ang paglubog ng mga sagwan nang sabay-sabay. Glover.- Dip, v. t.

- Isawsaw, n. 1. Ang pagkilos ng paglubog o paglubog saglit sa isang likido. Ang paglubog ng mga sagwan nang sabay-sabay. Glover. pa, Goth. Daupjan, Lith. dubus......

- maaaring sumangguni sa: Mga Nilalaman 1 Bilang tatlong titik na acronym 1.1 Sa agham at teknolohiya 1.1.1 Sa computer science … Wikipedia Ang Collaborative International Dictionary of English isawsaw

- paglubog sa likidong paliguan, pagsisid, douche, drenching, ducking, immersion, plunge, magbabad, magbabad, lumangoy; konsepto 256 isawsaw ang isang bagay para sa dunking concoction, dilution, infusion, mixture, paghahanda, solusyon, suffusion, suspension; mga konsepto... ...Bagong thesaurus

- PANDIWA (isawsaw, isawsaw) 1) (isawsaw sa/sa) ilagay o babaan sandali sa o sa. 2) lumubog, bumaba, o dumausdos pababa. 3) (ng isang antas o halaga) pansamantalang nagiging mas mababa o mas maliit. 4) ibaba o ilipat pababa. 5) Brit. ibaba ang sinag ng (isang ... English terms dictionary

-vt. dipped or occas.Now Rare dipt, dipping 1. upang ilagay sa o sa ilalim ng likido para sa isang sandali at pagkatapos ay mabilis na ilabas; isawsaw 2. magpakulay sa ganitong paraan 3. maglinis… … English World dictionary

- Dip, v. i. 1. Upang isawsaw ang sarili; upang maging plunged sa isang likido; lumubog. Ang gilid ng araw ay lumulubog; ang mga bituin ay nagmamadaling lumabas. Coleridge. 2. Upang isagawa ang pagkilos ng pabulusok ng ilang sisidlan, bilang isang dipper, sandok. atbp.; sa isang…… Ang teknolohiya sa pag-mount sa ibabaw ay nagmula noong 1960s at pagkalipas ng 20 taon ay naging malawakang ginagamit sa pagmamanupaktura ng electronics. Ngayon ang teknolohiyang ito ay ang hindi mapag-aalinlanganang pinuno. Mahirap makahanap ng modernong aparato na hindi ginawa gamit ang teknolohiyang ito. Una, unawain natin ang terminolohiya. Ang pag-mount sa ibabaw ay dinaglat bilang SMT(mula sa English S urface)).

Napakahusay na itinatag na ang abbreviation na SMD minsan ay nangangahulugan din ng mismong surface-mount na teknolohiya, bagama't sa katunayan ang terminong SMD ay may ibang kahulugan.

SMD- Ito Ang teknolohiya sa pag-mount sa ibabaw ay nagmula noong 1960s at pagkalipas ng 20 taon ay naging malawakang ginagamit sa pagmamanupaktura ng electronics. Ngayon ang teknolohiyang ito ay ang hindi mapag-aalinlanganang pinuno. Mahirap makahanap ng modernong aparato na hindi ginawa gamit ang teknolohiyang ito. Una, unawain natin ang terminolohiya. Ang pag-mount sa ibabaw ay dinaglat bilang D evice, iyon ay, isang component o device na naka-mount sa ibabaw. Kaya, ang SMD ay dapat na partikular na maunawaan bilang mga bahagi at mga bahagi ng radyo, at hindi bilang isang teknolohiya sa kabuuan. Minsan ang mga elemento ng SMD ay tinatawag na mga bahagi ng chip, halimbawa, isang capacitor chip o isang risistor chip.

Ang buong punto ng teknolohiya ng SMT ay ang pag-mount ng mga elektronikong sangkap sa ibabaw ng isang naka-print na circuit board. Kung ikukumpara sa teknolohiya ng pag-mount ng mga bahagi sa pamamagitan ng mga butas (ang tinatawag na THT - SMT hrouth H ole SMT(mula sa English), - maraming pakinabang ang teknolohiyang ito. Narito lamang ang mga pangunahing:

Hindi na kailangang mag-drill ng mga butas para sa mga lead ng bahagi;

Posibleng mag-install ng mga bahagi sa magkabilang panig ng naka-print na circuit board;

Mataas na density ng pag-install, at, bilang isang resulta, pagtitipid sa mga materyales at pagbawas sa mga sukat ng mga natapos na produkto;

Ang mga bahagi ng SMD ay mas mura kaysa sa mga maginoo, may mas maliit na sukat at timbang;

Posibilidad ng mas malalim na automation ng produksyon kumpara sa teknolohiya ng THT;

Kung para sa produksyon ng teknolohiya ng SMT ay lubhang kapaki-pakinabang dahil sa automation nito, kung gayon para sa maliit na produksyon, pati na rin para sa mga radio amateurs, electronics engineer, service engineer at radio mechanics, lumilikha ito ng maraming problema.

Mga bahagi ng SMD: ang mga resistor, capacitor, microcircuits ay napakaliit sa laki.

Kilalanin natin ang mga elektronikong bahagi ng SMD. Para sa mga nagsisimula sa mga inhinyero ng electronics, ito ay napakahalaga, dahil sa una minsan mahirap maunawaan ang lahat ng kanilang kasaganaan.

Magsimula tayo sa mga resistor. Kadalasan, ganito ang hitsura ng mga resistor ng SMD.

Karaniwan sa kanilang maliit na laki ng kaso mayroong isang numero-titik na pagmamarka kung saan ang nominal na pagtutol ng risistor ay naka-encode. Ang pagbubukod ay mga microscopic-sized na resistors sa katawan kung saan walang puwang para sa aplikasyon nito.

Ngunit, ito ay kung ang chip risistor ay hindi kabilang sa anumang espesyal, mataas na kapangyarihan na serye. Ito rin ay nagkakahalaga ng pag-unawa na ang pinaka-maaasahang impormasyon sa isang elemento ay dapat matagpuan sa datasheet para dito (o para sa serye kung saan ito nabibilang).

At ito ang hitsura ng mga SMD capacitor.

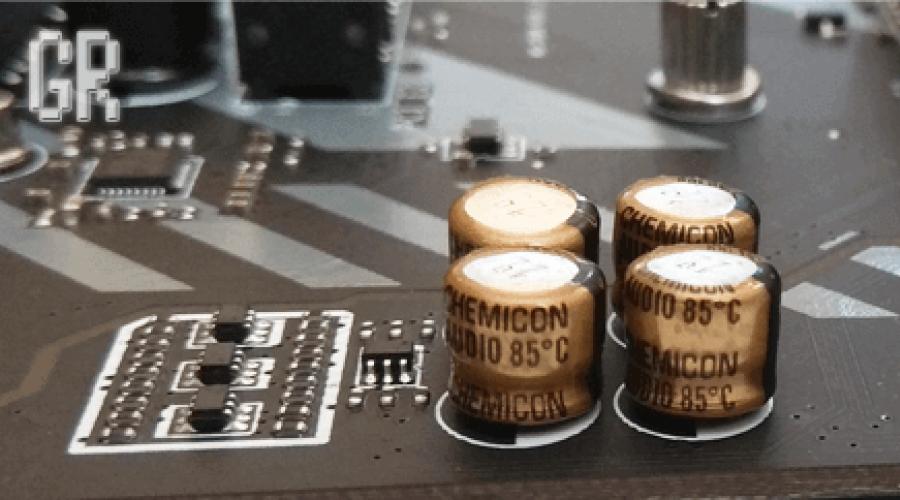

Multilayer ceramic capacitors ( MLCC - Una, unawain natin ang terminolohiya. ulti L ayer C eramic C mga apacitor). Ang kanilang katawan ay may katangian na mapusyaw na kayumanggi na kulay, at ang mga marka ay karaniwang hindi ipinahiwatig.

Naturally, mayroon ding mga electrolytic capacitor para sa pag-mount sa ibabaw. Ang mga conventional aluminum capacitor ay maliit sa laki at may dalawang maiikling lead sa isang plastic na base.

Dahil pinapayagan ang mga sukat, ang kapasidad at operating boltahe ay ipinahiwatig sa pabahay ng mga aluminum SMD capacitor. Sa gilid ng negatibong terminal sa itaas na bahagi ng kaso ay may kalahating bilog na pininturahan ng itim.

Bilang karagdagan, mayroong mga tantalum electrolytic capacitor, pati na rin ang mga polimer.

Ang mga tantalum chip capacitor ay pangunahing ginawa sa dilaw at orange na housings. Napag-usapan ko na ang tungkol sa kanilang istraktura nang mas detalyado sa mga pahina ng site. Ngunit ang mga polymer capacitor ay may itim na katawan. Minsan madali silang malito sa mga SMD diode.

Dapat pansinin na mas maaga, nang ang pag-install ng SMT ay nasa simula pa lamang, ang mga capacitor sa isang cylindrical na kaso ay ginagamit at minarkahan sa anyo ng mga kulay na guhitan. Ngayon sila ay nagiging mas at mas karaniwan.

Ang mga Zener diode at diode ay lalong ginagawa sa mga itim na plastic na kaso. Ang pambalot sa gilid ng katod ay minarkahan ng isang guhit.

Schottky diode BYS10-45-E3/TR sa DO-214AC package

Minsan ang zener diodes o diodes ay ginawa sa isang tatlong-terminal na pakete ng SOT-23, na aktibong ginagamit para sa mga transistor. Lumilikha ito ng kalituhan kapag tinutukoy ang pagmamay-ari ng bahagi. Isaisip ito.

Bilang karagdagan sa mga zener diodes, na may plastic case, ang mga leadless zener diode sa cylindrical glass case MELF at MiniMELF ay medyo laganap.

Zener diode 18V (DL4746A) sa MELF glass case

At ito ang hitsura ng isang SMD indicator LED.

Ang pinakamalaking problema sa naturang mga LED ay napakahirap na i-desolder ang mga ito mula sa naka-print na circuit board na may regular na panghinang na bakal. Pinaghihinalaan ko na ang mga radio amateur ay galit na galit sa kanila para dito.

Kahit na gumagamit ng isang hot air soldering station, malamang na hindi mo ma-desolder ang isang SMD LED nang walang mga kahihinatnan. Sa bahagyang pag-init, ang transparent na plastik ng LED ay natutunaw at simpleng "slide" mula sa base.

Samakatuwid, ang mga nagsisimula, at maging ang mga may karanasan, ay may maraming mga katanungan tungkol sa kung paano i-desolder ang isang SMD LED nang hindi ito nasisira.

Tulad ng iba pang mga elemento, ang mga microcircuits ay iniangkop para sa pag-mount sa ibabaw. Halos lahat ng sikat na microcircuits na orihinal na ginawa sa mga DIP package para sa through-hole mounting ay mayroon ding mga bersyon para sa SMT mounting.

Upang alisin ang init mula sa mga chips sa mga kaso ng SMD, na nagpapainit sa panahon ng operasyon, ang naka-print na circuit board mismo at mga tansong pad sa ibabaw nito ay kadalasang ginagamit. Ang mga tansong pad sa board, na puno ng lata na may panghinang, ay ginagamit din bilang isang uri ng mga radiator.

Ang larawan ay nagpapakita ng isang malinaw na halimbawa kung saan ang driver ng SA9259 sa HSOP-28 na pakete ay pinalamig ng isang tansong pad sa ibabaw ng board.

Naturally, hindi lamang ang mga ordinaryong elektronikong bahagi, kundi pati na rin ang buong functional unit ay hinahasa para sa pag-mount sa ibabaw. Tingnan ang larawan.

Mikropono para sa mobile phone ng Nokia C5-00

Ito ay isang digital na mikropono para sa mga mobile phone ng Nokia C5-00. Ang katawan nito ay walang mga lead, at sa halip na mga ito ay mga contact pad ("nickels" o "pads") ang ginagamit.

Bilang karagdagan sa mikropono mismo, ang isang dalubhasang microcircuit para sa amplification at pagproseso ng signal ay naka-mount sa pabahay.

Ang parehong bagay ay nangyayari sa microcircuits. Sinusubukan ng mga tagagawa na alisin ang kahit na ang pinakamaikling mga lead. Ipinapakita ng Larawan No. 1 ang MAX5048ATT+ linear stabilizer chip sa isang TDFN package. Ang susunod sa ilalim ng No. 2 ay ang MAX98400A chip. Ito ay isang Class D stereo amplifier mula sa Maxim Integrated. Ang microcircuit ay ginawa sa isang 36-pin TQFN package. Ang gitnang pad ay ginagamit upang mawala ang init sa ibabaw ng naka-print na circuit board.

Tulad ng nakikita mo, ang mga microcircuits ay walang mga pin, ngunit ang mga contact pad lamang.

Ang numero 3 ay ang MAX5486EUG+ chip. Stereo volume control na may push-button control. Pabahay - TSSOP24.

Kamakailan lamang, sinusubukan ng mga tagagawa ng mga elektronikong sangkap na alisin ang mga pin at gawin ang mga ito sa anyo ng mga side contact pad. Sa maraming mga kaso, ang lugar ng contact ay inililipat sa mas mababang bahagi ng kaso, kung saan ito ay nagsisilbi rin bilang isang heat sink.

Dahil ang mga elemento ng SMD ay maliit sa laki at naka-install sa ibabaw ng naka-print na circuit board, ang anumang pagpapapangit o baluktot ng board ay maaaring makapinsala sa elemento o makasira ng contact.

Halimbawa, maaaring pumutok ang mga multilayer ceramic capacitor (MLCC) dahil sa pressure sa mga ito sa panahon ng pag-install o dahil sa sobrang dosis ng solder.

Ang labis na panghinang ay humahantong sa mekanikal na stress sa mga contact. Ang pinakamaliit na liko o epekto ay naghihikayat sa hitsura ng mga bitak sa multilayer na istraktura ng kapasitor.

Narito ang isang halimbawa kung paano ang labis na panghinang sa mga contact ay humahantong sa mga bitak sa istraktura ng kapasitor.

Kuha ang larawan mula sa ulat ng TDK na "Common Cracking Modes in Surface Mount Multilayer Ceramic Capacitors". Kaya, ang maraming panghinang ay hindi palaging mabuti.

At ngayon ay isang maliit na misteryo upang pagandahin ang ating mahabang kwento. Tingnan mo ang litrato.

Tukuyin kung alin sa mga elemento ang ipinapakita sa larawan. Ano sa palagay mo ang nakatago sa ilalim ng unang numero? Kapasitor? Baka inductance? Hindi, marahil ito ay isang uri ng espesyal na risistor...

At narito ang sagot:

No 1 - laki ng ceramic capacitor 1206;

No. 2 - NTC thermistor (thermistor) B57621-C 103-J62 sa 10 kOhm (laki 1206);

No. 3 - electromagnetic interference suppression choke BLM41PG600SN1L(laki 1806).

Sa kasamaang palad, dahil sa kanilang laki, ang karamihan sa mga bahagi ng SMD ay hindi namarkahan. Tulad ng sa halimbawa sa itaas, napakadaling malito ang mga elemento, dahil lahat sila ay halos magkapareho sa isa't isa.

Minsan, ang sitwasyong ito ay kumplikado sa pag-aayos ng mga electronics, lalo na sa mga kaso kung saan imposibleng makahanap ng teknikal na dokumentasyon at isang diagram para sa device.

Marahil ay napansin mo na na ang mga bahagi ng SMD ay nakabalot sa perforated tape. Ito naman ay pinaikot sa reel-reel. Bakit kailangan ito?

Ang katotohanan ay ang tape na ito ay ginagamit para sa isang dahilan. Ito ay napaka-maginhawa para sa awtomatikong pagpapakain ng mga bahagi sa mga makina ng pagpupulong (mga installer).

Sa industriya, ang pag-install at paghihinang ng mga bahagi ng SMD ay isinasagawa gamit ang mga espesyal na kagamitan. Nang hindi pumunta sa mga detalye, ang proseso ay ganito.

Gamit ang mga stencil, ang solder paste ay inilalapat sa mga contact pad sa ilalim ng mga elemento. Para sa malakihang produksyon, ginagamit ang mga screen printing machine (mga printer), at para sa maliit na produksyon, ginagamit ang mga material dosing system (dosing ng solder paste at glue, pouring compound, atbp.). Ang mga awtomatikong dispenser ay kailangan para sa paggawa ng mga produkto na nangangailangan ng mga kondisyon sa pagpapatakbo.

Pagkatapos ang awtomatikong pag-install ng mga bahagi ng SMD sa ibabaw ng board ay nangyayari gamit ang mga awtomatikong makina ng pag-install ng bahagi (mga installer). Sa ilang mga kaso, ang mga bahagi ay naayos sa ibabaw na may isang patak ng pandikit. Ang makina ng pag-install ay nilagyan ng isang sistema para sa pagkuha ng mga bahagi (mula sa parehong tape), isang teknikal na sistema ng pangitain para sa pagkilala sa mga ito, pati na rin isang sistema para sa pag-install at pagpoposisyon ng mga bahagi sa ibabaw ng board.

Susunod, ang workpiece ay ipinadala sa oven, kung saan ang solder paste ay natunaw. Depende sa teknikal na proseso, ang reflow ay maaaring isagawa sa pamamagitan ng convection o infrared radiation. Halimbawa, maaaring gamitin ang mga convection reflow oven para sa layuning ito.

Nililinis ang naka-print na circuit board mula sa mga residue ng flux at iba pang mga sangkap (langis, grasa, alikabok, mga agresibong sangkap), pagpapatuyo. Para sa prosesong ito, ginagamit ang mga espesyal na sistema ng paghuhugas.

Naturally, marami pang iba't ibang makina at device ang ginagamit sa ikot ng produksyon. Halimbawa, maaaring ang mga ito ay X-ray inspection system, climate test chamber, optical inspection machine at marami pang iba. Ang lahat ay nakasalalay sa laki ng produksyon at mga kinakailangan para sa panghuling produkto.

Kapansin-pansin na, sa kabila ng maliwanag na pagiging simple ng teknolohiya ng SMT, sa katotohanan ang lahat ay naiiba. Ang isang halimbawa ay ang mga depekto na nangyayari sa lahat ng yugto ng produksyon. Maaaring naobserbahan mo na ang ilan sa mga ito, halimbawa, mga solder ball sa pisara.

Ang mga ito ay nabuo dahil sa stencil misalignment o labis na solder paste.

Karaniwan din na ang mga void ay nabuo sa loob ng solder joint. Maaaring mapuno ang mga ito ng mga residue ng flux. Kakatwa, ang pagkakaroon ng isang maliit na bilang ng mga voids sa koneksyon ay may positibong epekto sa pagiging maaasahan ng contact, dahil pinipigilan ng mga void ang pagpapalaganap ng mga bitak.

Ang ilan sa mga depekto ay nakatanggap pa ng mga itinatag na pangalan. Narito ang ilan sa mga ito:

"Lapida" - ito ay kapag ang bahagi ay "tumayo" patayo sa board at ibinebenta na may isang lead sa isang contact lamang. Ang mas malakas na pag-igting sa ibabaw mula sa isa sa mga dulo ng bahagi ay pinipilit itong tumaas sa ibabaw ng contact pad.

"Mga tainga ng aso" - hindi pantay na pamamahagi ng i-paste sa print, sa kondisyon na mayroong sapat na dami nito. Nagdudulot ng mga solder bridge.

"Malamig na paghihinang" - mahinang kalidad na solder joint dahil sa mababang temperatura ng paghihinang. Ang hitsura ng solder joint ay may kulay-abo na tint, pati na rin ang isang buhaghag, bukol na ibabaw.

"Epekto" Pop Corn" ("Epekto ng popcorn") kapag naghihinang ng mga microcircuit sa isang pakete ng BGA. Isang depekto na nangyayari dahil sa pagsingaw ng moisture na hinihigop ng microcircuit case. Kapag naghihinang, ang moisture ay sumingaw, isang pamamaga na lukab ay nabuo sa loob ng case, na bumagsak at bumubuo ng mga bitak sa microcircuit kaso. Ang matinding pagsingaw sa panahon ng pag-init ay pinipiga din ang panghinang mula sa mga pad, na bumubuo ng hindi pantay na pamamahagi ng panghinang sa mga bola ng contact at ang pagbuo ng mga jumper na ito ay napansin gamit ang mga x-ray. sensitibong bahagi.

Ang isang medyo mahalagang consumable sa teknolohiya ng SMT ay solder paste. Binubuo ang solder paste ng pinaghalong napakaliit na bola ng solder at flux, na nagpapadali sa proseso ng paghihinang.

Pinapabuti ng Flux ang pagkabasa sa pamamagitan ng pagbabawas ng tensyon sa ibabaw. Samakatuwid, kapag pinainit, ang mga natunaw na bola ng panghinang ay madaling sumasakop sa ibabaw ng contact at mga terminal ng elemento, na bumubuo ng isang solder joint. Tumutulong din ang Flux na alisin ang mga oxide mula sa ibabaw at pinoprotektahan din ito mula sa mga impluwensya sa kapaligiran.

Depende sa komposisyon ng flux sa solder paste, maaari din itong kumilos bilang pandikit na nag-aayos ng bahagi ng SMD sa board.

Kung naobserbahan mo ang proseso ng paghihinang ng mga bahagi ng SMD, maaaring napansin mo ang epekto ng self-positioning effect ng elemento. Mukhang napaka-cool. Dahil sa mga puwersa ng pag-igting sa ibabaw, ang bahagi ay tila nakahanay sa sarili nito na may kaugnayan sa ibabaw ng contact sa board, na lumulutang sa likidong panghinang.

Kaya, tila, ang isang simpleng ideya ng pag-install ng mga elektronikong sangkap sa ibabaw ng isang naka-print na circuit board ay naging posible upang mabawasan ang pangkalahatang mga sukat ng mga elektronikong aparato, i-automate ang produksyon, bawasan ang mga gastos sa bahagi (mga bahagi ng SMD ay 25- 50% na mas mura kaysa sa mga nakasanayan) at, samakatuwid, ginagawang mas mura at compact ang consumer electronics.

Pederal na Ahensya para sa Edukasyon ng Russian Federation

Takdang-aralin

sa paksa: "Pag-install ng DIP"

Ryazan, 2008

Mga uri ng SMT assemblies

Sa industriya ng electronics, mayroong anim na pangkalahatang uri ng SMT assembly, bawat isa ay may sariling order ng produksyon. Mayroong isang espesyal na pamantayan na nagpapakita ng mga pangunahing uri ng mga pagtitipon, na nahahati sa mga klase.

Kasama sa dokumentasyon ng SMC at IPC para sa mga surface mount circuit board, IPC-7070, J-STD-013, at National Technology Roadmap para sa Electronic Interconnections ang mga klasipikasyon ng mga sumusunod na surface mount circuits:

Uri 1 - naka-mount na mga bahagi ay naka-install sa tuktok na bahagi lamang o interconnecting istraktura

Uri 2 - naka-mount na mga bahagi na naka-install sa magkabilang panig ng board o interconnecting na istraktura

Class A - through-hole na mga bahagi lamang

Class B - surface mount components (SMD) lang

Class C - halo-halong: through-hole at surface mount component

Class X - kumplikadong pinaghalong pagpupulong: through-hole, SMD, fine pitch, BGA

Class Y - complex mixed assembly: through-hole, surface mount, Ultra fine pitch, CSP

Class Z - complex mixed assembly: through-hole, Ultra fine pitch, COB, Flip Chip, TCP

Sa ibaba ay tatalakayin natin ang mga pangunahing opsyon para sa paglalagay ng mga bahagi sa board na ginagamit ng mga developer.

kanin. 1- Uri 1B: SMT Top side lang

Ang ganitong uri ay hindi karaniwan dahil karamihan sa mga disenyo ay nangangailangan ng ilang bahagi ng DIP. Ito ay tinatawag na IPC Type 1B.

Ang pagkakasunud-sunod ng proseso: paglalapat ng solder paste, pag-install ng mga bahagi, paghihinang, paghuhugas.

kanin. 2 - Uri 2B: SMT Mga gilid sa itaas at ibaba

Sa ilalim na bahagi ng board ay mga chip resistors at iba pang maliliit na bahagi. Kapag gumagamit ng wave soldering, sila ay muling matutunaw ng overhead (side) na daloy ng solder wave. Ang paglalagay ng malalaking bahagi sa magkabilang panig, tulad ng PLCC, ay nagpapataas ng mga gastos sa produksyon dahil ang mga bahagi sa ibabang bahagi ay dapat na naka-mount na may espesyal na conductive adhesive. Ang uri na ito ay tinatawag na IPC Type 2B.

Pamamaraan para sa pagsasagawa ng proseso:

paglalapat ng solder paste, pag-install ng mga bahagi, paghihinang, paghuhugas sa ilalim;

Paglalagay ng solder paste sa tuktok na bahagi ng PCB, pag-install ng mga bahagi, muling paghihinang, paghuhugas sa tuktok na bahagi.

Espesyal na uri: SMT itaas na bahagi sa unang kaso at itaas at ibaba sa pangalawa, ngunit PTH lamang sa itaas na bahagi.

Ginagamit ang paraan ng pag-install na ito kapag may mga sangkap na DIP sa SMT assembly. Ang proseso ay nagsasangkot ng paglalagay ng mga bahagi ng DIP sa mga butas bago ang paghihinang ng SMT. Gamit ang pamamaraang ito, ang hindi kinakailangang operasyon ng wave soldering o hand soldering ng mga bahagi ng PTH ay inalis, na makabuluhang binabawasan ang gastos ng produkto. Ang unang kinakailangan ay ang kakayahan ng mga bahagi na makatiis ng pangalawang paghihinang. Bilang karagdagan, ang mga sukat ng butas ng board, pad, at geometry ng stencil ay dapat na tiyak na nakahanay upang makamit ang mahusay na paghihinang. Ang board ay dapat na may through-plated na mga butas at maaaring single-sided o double-sided, iyon ay, ang mga bahagi ay maaaring ilagay sa parehong itaas at ibabang gilid.

Ang isang ipinag-uutos na kinakailangan kapag ginagamit ang pamamaraang ito ay ang pagkakaroon ng mga butas sa pamamagitan ng metallized.

Pamamaraan sa pagproseso para sa single-sided printed circuit board:

paglalapat ng solder paste, pag-install ng mga bahagi ng SMT, pag-install ng mga bahagi ng PTH, paghihinang, paghuhugas sa tuktok na bahagi.

Pamamaraan ng pagproseso para sa double-sided na naka-print na circuit board:

paglalapat ng solder paste, pag-install ng mga bahagi ng SMT, pag-reflow, paghuhugas ng underside;

pag-install ng mga bahagi ng PTH, paghihinang, paghuhugas ng tuktok na bahagi.

kanin. 4 - Uri 1C: SMT itaas na bahagi lamang at PTH itaas na bahagi lamang

Ang pamamaraang ito ay isang halo-halong teknolohiya ng pagpupulong. Ang lahat ng SMT at PTH module ay naka-install sa tuktok na bahagi ng board. Posibleng mag-install ng ilang through-hole (PTH) na bahagi sa tuktok na bahagi ng board kung saan inilalagay ang mga bahagi ng SMT upang mapataas ang density. Ang ganitong uri ng pagpupulong ay tinatawag na IPC Type 1C.

Pamamaraan para sa pagsasagawa ng proseso:

paglalapat ng solder paste, pag-install, pag-reflow, paghuhugas sa tuktok ng SMT;

awtomatikong setting ng DIP, pagkatapos ay mga bahagi ng ehe (tulad ng mga LED);

paghihinang ng alon ng mga bahagi ng PTH, paghuhugas.

kanin. 5 - Uri 2C: SMT itaas at ibabang bahagi o PTH sa itaas at ibabang bahagi

Ang pag-install ng surface mount at through-hole (DIP) na mga bahagi sa magkabilang gilid ng board ay hindi inirerekomenda dahil sa mataas na halaga ng assembly. Ang disenyo na ito ay maaaring mangailangan ng maraming hand soldering. Gayundin, hindi ginagamit ang awtomatikong pag-install ng mga bahagi ng PTH dahil sa posibleng mga salungatan sa mga bahagi ng SMT sa ibabang bahagi ng board. Ang ganitong uri ng pagpupulong ay tinatawag na IPC Type 2C.

Pamamaraan para sa pagsasagawa ng proseso:

paglalapat ng solder paste, pag-install, paghihinang, paghuhugas sa tuktok na bahagi ng SMT;

aplikasyon ng espesyal na conductive glue sa pamamagitan ng isang stencil, pag-install, pag-aayos ng SMT;

awtomatikong pag-install ng DIP at axial na mga bahagi;

pagtatakip sa buong ilalim ng mga bahagi ng PTH;

manu-manong pag-install ng iba pang mga bahagi;

paghihinang ng kamay sa ilalim na bahagi ng mga bahagi ng PTH.

kanin. 6 - Uri 2C: SMT sa ibabang bahagi lamang o PTH sa itaas na bahagi lamang

Inilalagay ng ganitong uri ang surface mount sa ilalim na bahagi ng board at ang PTH sa itaas na bahagi. Isa rin ito sa pinakasikat na uri ng tirahan dahil... ay nagbibigay-daan sa iyo upang makabuluhang taasan ang density ng mga bahagi. Ang uri ay tinatawag na IPC Type 2C.

Pagproseso ng order (walang mga salungatan sa PTH sa ibabang bahagi):

paglalapat ng pandikit sa pamamagitan ng isang stencil, pag-install, pagpapatuyo ng pandikit sa ilalim ng SMT;

manu-manong pag-install ng iba pang mga bahagi;

Alternate processing order (PTH conflicts on the low side):

awtomatikong pag-install ng DIP, pagkatapos ay mga bahagi ng ehe;

spot application ng pandikit (paraan ng dispenser), pag-install, pagpapatuyo ng pandikit sa ilalim ng SMT;

manu-manong pag-install ng mga bahagi;

paghihinang ng alon ng mga bahagi ng PTH at SMT, paghuhugas.

kanin. 7 - Uri 2Y: SMT itaas at ibabang gilid o PTH lamang sa itaas na bahagi

Ang ganitong uri ay nagbibigay-daan sa mga surface-mount component na mailagay sa magkabilang gilid ng board, at DIP component lamang sa itaas. Ito ay isang napaka-tanyag na uri ng pagpupulong sa mga developer, na nagbibigay-daan para sa mataas na densidad na paglalagay ng mga bahagi. Ang ilalim na bahagi ng mga bahagi ng SMT ay nananatiling walang mga elemento ng ehe at mga binti ng mga bahagi ng DIP. Halimbawa, hindi ka maaaring maglagay ng mga chips sa pagitan ng mga DIP pin ng isang bahagi.

Ang daloy ng proseso (nang hindi inilalagay ang mga bahagi ng surface mount (SMT) sa pagitan ng mga pin ng through-hole (PTH) na mga bahagi sa ibabang bahagi ng board):

paglalapat ng solder paste, pag-install, paghihinang, paghuhugas sa tuktok na bahagi ng bahagi ng SMT;

paglalapat ng pandikit sa pamamagitan ng isang stencil, paglalagay, pagpapatayo ng SMT glue sa ilalim na bahagi;

awtomatikong pag-install ng DIP at pagkatapos ay mga bahagi ng ehe;

manu-manong pag-install ng iba pang mga bahagi;

paghihinang ng alon ng mga bahagi ng PTH at SMT, paghuhugas;

Isang alternatibong order ng proseso (sa ilalim na bahagi ng surface mount (SMT) board, ang mga bahagi ay inilalagay sa pagitan ng through-hole (PTH) legs):

paglalapat ng solder paste, paglalagay, paghihinang, paghuhugas sa tuktok na bahagi ng bahagi ng SMT;

awtomatikong pag-install ng DIP, pagkatapos ay mga bahagi ng ehe;

spot application ng pandikit (paraan ng dispenser), pag-install, pagpapatuyo ng pandikit sa ilalim ng board;

manu-manong pag-install ng iba pang mga bahagi;

paghihinang ng alon ng mga bahagi ng PTH at SMT, paghuhugas.

kanin. 8 - Teknolohikal na ruta para sa pag-assemble ng mga naka-print na circuit board

Teknolohiya sa pag-mount ng butas

Sa pamamagitan ng Hole Technology (THT), na tinatawag ding pin mounting, ang pinagmulan ng karamihan sa mga modernong proseso ng pagpupulong ng electronic module. Mayroon ding isang bilang ng mga karaniwang, ngunit hindi ganap na tamang mga pangalan para sa teknolohiyang ito, halimbawa, DIP mounting (ang pangalan ay nagmula sa uri ng package - Dual In-Line Package - isang package na may double-row na pag-aayos ng mga pin, malawak na ginamit, ngunit hindi lamang ang isa sa teknolohiyang ito) at lead-through mounting (ang pangalan ay hindi ganap na tama, dahil ang pag-install ng mga bahagi na may mga lead ay ginagamit din sa maraming iba pang mga teknolohiya, kabilang ang surface mounting).

Sa katunayan, ang teknolohiyang ito ay lumitaw sa simula ng paggamit ng mga circuit board bilang isang paraan ng paggawa ng mga de-koryenteng koneksyon. Noong nakaraan, ang pag-install ng mga bahagi ay isinagawa nang spatially sa pamamagitan ng paglakip ng mga bahagi na humahantong sa mga metal na contact sa mga elemento ng istruktura ng aparato, o sa pamamagitan ng pagkonekta sa mga bahagi na humahantong sa bawat isa. Ang paggamit ng mga circuit board ay inilipat ang disenyo ng mga bahagi mula sa kalawakan patungo sa isang eroplano, na lubos na pinasimple ang proseso ng pagbuo ng disenyo at ang paggawa ng mga device. Ang pagdating ng naka-print na mga kable ng circuit ay humantong sa isang rebolusyon sa paggawa at automation ng disenyo ng mga elektronikong aparato.

Ang through-hole technology, gaya ng ipinahihiwatig ng pangalan, ay isang paraan ng pag-mount ng mga bahagi sa isang naka-print na circuit board kung saan ang mga component pin ay inilalagay sa mga through-hole sa board at ibinebenta sa mga pad at/o ang metallized na panloob na ibabaw ng butas.

Ang teknolohiya ng pag-mount ng butas ay naging laganap noong 50s at 60s ng ika-20 siglo. Simula noon, ang laki ng mga bahagi ay makabuluhang nabawasan, ang density ng pag-mount at pagruruta ng mga board ay tumaas, higit sa isang henerasyon ng mga kagamitan ang binuo upang i-automate ang pagpupulong ng mga bahagi, ngunit ang mga pangunahing kaalaman sa pagdidisenyo at paggawa ng mga bahagi gamit ang teknolohiyang ito ay may nanatiling hindi nagbabago.

Sa kasalukuyan, ang through-hole technology ay nawawala ang posisyon nito sa mas advanced na surface-mount technology, lalo na sa mass at large-scale production, consumer electronics, computing, telecommunications, portable device at iba pang mga lugar kung saan mataas ang manufacturability, miniaturization ng mga produkto at magandang low- kinakailangan ang mga katangian ng signal.

Gayunpaman, may mga lugar ng electronics kung saan ang through-hole na teknolohiya ay nangingibabaw pa rin ngayon. Ito ay, una sa lahat, mga power device, power supply, high-voltage circuit ng mga monitor at iba pang mga device, pati na rin ang mga lugar kung saan, dahil sa tumaas na mga kinakailangan para sa pagiging maaasahan, ang mga tradisyon at pagtitiwala sa napatunayan ay gumaganap ng isang mahalagang papel, halimbawa , avionics, nuclear power plant automation, atbp.

Aktibong ginagamit din ang teknolohiyang ito sa single-unit at small-scale multi-item production, kung saan ang pag-automate ng proseso ay hindi nauugnay dahil sa madalas na pagbabago sa mga manufactured na modelo. Ang mga produktong ito ay pangunahing ginawa ng maliliit na domestic na negosyo para sa parehong sambahayan at mga espesyal na aplikasyon.

Ilang oras na ang nakalipas nagkaroon ng sitwasyon kung saan ang pagpili ng through-hole mounting technology ay maaaring idikta ng mga bahaging ginamit. Ang ilang mga bahagi ay hindi magagamit sa mga pakete sa ibabaw ng bundok. Ito ay totoo lalo na para sa ating bansa, dahil ang mga bagong produkto ay nakarating sa atin nang huli. Malaki na ang pagbabago sa sitwasyong ito, at ang karamihan sa mga bahagi ng pangkalahatang layunin ay makikita sa alinman sa mga bersyon o sa bersyon ng surface mount, na itinuturing na mas progresibo. Ang mga pagbubukod ay mga bahagi ng kapangyarihan, mga electromechanical relay, mga konektor, malalaking variable na resistors, mga panel ng IC at ilang iba pang mga bahagi, ngunit marami sa mga ito ay mayroon nang mga katumbas na pang-ibabaw na bundok. Mayroong isang ambivalent na saloobin patungo sa pagiging maaasahan ng mga surface-mount electrolytic capacitor, at ang kanilang mga tantalum counterparts ay medyo mahal, kaya madalas mong mahahanap ang pin-type na aluminum electrolytic capacitor sa surface-mount boards. Ang lahat ng ito ay nangangailangan ng paggamit ng halo-halong teknolohiya sa pag-install (sabay-sabay na presensya ng mga bahagi ng SMT at THT sa PCB).

Ang teknolohiya para sa pag-install ng mga bahagi ng THT ay medyo simple, mahusay na itinatag, nagbibigay-daan para sa manu-mano at automated na mga pamamaraan ng pagpupulong, at mahusay na binibigyan ng kagamitan sa pagpupulong at teknolohikal na kagamitan. Maikling tinatalakay ng artikulong ito ang mga pangunahing operasyon ng teknolohiya ng THT.

Mga bahagi

Ang mga EC na ginagamit sa through-hole mounting technology ay maaaring hatiin sa mga sumusunod na pangunahing grupo ayon sa uri ng pabahay (mga halimbawa ng housing ay ipinapakita sa Fig. 9):

a) EC na may axial (ang pagtatalaga ng axial ay madalas na ginagamit) lead;

b) EC na may mga radial lead (radial);

c) SIL, SIP (Single In-Line Package) - multi-pin package na may single-row pin arrangement;

d) DIP (Dual In-Line Package) - isang case na may double-row na pag-aayos ng mga pin;

e) mga konektor, mga puwang;&

e) mga panel para sa mga IC, kabilang ang DIP; ZIF (Zero Insertion Force, mga board na may zero insertion force para sa mga pin IC); PGA (Pin Grid Array, mga panel para sa mga pin IC na may pin matrix);

g) iba't ibang bahagi ng kumplikadong hugis.

kanin. 9 - Mga halimbawa ng mga bahagi ng THT: a) na may mga axial lead; b) na may mga radial lead; c) sa mga pabahay ng SIL; d) sa mga pakete ng DIP; e) mga konektor; f) mga panel ng IC; g) EC ng kumplikadong hugis

Ang paghihiwalay na ito ng mga bahagi ay pangunahin dahil sa mga kakaibang katangian ng kanilang teknolohiya sa pag-install. Halimbawa, ang mga lead ng axial at radial na bahagi ay nangangailangan ng paghubog at pag-trim, samantalang ang karamihan sa iba pang mga bahagi ay hindi. Kapag bumubuo ng mga lead, at bilang kinahinatnan, ang kasunod na pag-install ng mga bahagi na may mga axial lead, mayroon silang karagdagang antas ng kalayaan (pag-ikot sa paligid ng isang axis), kaya minarkahan sila ng mga kulay na singsing (tingnan ang Fig. 9a), na hindi kasama ang pag-install na "minarkahan pababa.”

Mayroon ding mga pagkakaiba sa mga mekanismo para sa gripping, pagbabase at pag-aayos ng iba't ibang grupo ng mga bahagi, kaya madalas na ang mga bahagi sa iba't ibang mga pabahay ay naka-install sa bawat isa sa kanilang mga kagamitan.

Karaniwang Pagkakasunud-sunod ng mga Operasyon

Ang teknolohikal na proseso para sa pag-assemble ng mga PCB batay sa teknolohiya ng THT ay binubuo ng mga sumusunod na karaniwang hakbang:

paghahanda ng mga EC lead (pagbuo, pagbabawas), kadalasang pinagsama sa awtomatikong pag-install;

pag-install ng mga bahagi (manual, awtomatiko);

paghihinang (wave solder, manual, selective);

paghuhugas (ultrasonic, jet).

Ang ilang mga halaman ay nagpapanatili ng isang teknolohiya kung saan, dahil sa mga problema sa mga lead coatings at imbakan ng bahagi, ang paghahanda ng lead ay kasama ang pre-tinning, ngunit ang modernong teknolohiya ay hindi nagbibigay para dito dahil sa mataas na kalidad na packaging at lead coating ng mga modernong bahagi. Ang mga operasyong ito ay tinalakay sa ibaba sa pagkakasunud-sunod ng pagpapatupad.

Paghahanda ng mga konklusyon ng EC

Ang mga terminal ng EC ay dapat na espesyal na inihanda bago i-install. Layunin ng paghahanda:

alignment (straightening) ng mga lead (kung kinakailangan);

tinitiyak ang kinakailangang distansya ng pag-mount sa pagitan ng mga terminal;

agwat sa pagitan ng PCB at ng bahagi (kung kinakailangan);

pag-aayos ng EC sa PCB sa panahon ng manu-manong pag-install o bago pumasok ang board sa pag-install ng paghihinang.

Karaniwang tinitiyak ang puwang sa pamamagitan ng pagbibigay sa mga terminal ng EC ng naaangkop na liko - ang tinatawag na. "sanggunian sa taglamig" (Larawan 2a); self-fixation ng EC sa PP bago paghihinang grupo - sa pamamagitan ng espesyal na baluktot ng bahagi ng lead na pumapasok sa butas ng PP - mga kandado (Larawan 2b). Ang pagsasagawa ng zig at lock sa parehong oras ay tinatawag na zig-lock.

Posible ring ilakip ang EC gamit ang mga sumusunod na pamamaraan:

tinitiyak ang pag-usbong ng mga lead;

sa pamamagitan ng pagkakabit sa malagkit (ang malagkit ay nag-polymerize sa temperatura ng silid, at para sa mga kaso ng salamin ay maaaring kailanganin na maglagay ng tubo sa bahagi ng kaso na nakikipag-ugnay sa malagkit; kinakailangan ding magbigay ng sapat na bilang ng mga punto ng pandikit para sa paglakip ng mabibigat na EC);

paghihinang ng mga pin (ginagamit para sa manu-manong pag-install - halimbawa, paghihinang ng dalawang diagonal na matatagpuan na mga pin ng isang connector);

baluktot (buo o bahagyang - sa isang anggulo mula 0 hanggang 45 ° mula sa eroplano ng PP at para lamang sa mga lead na may diameter na mas mababa sa 0.7 mm (higit pa sa mga teknikal na makatwiran na mga kaso); ito ay kinakailangan upang matiyak ang pinakamababang pinapayagang distansya mula sa ang baluktot na lead sa katabing CP/pins/conductor ;

gamit ang iba't ibang mga may hawak (clamp, metal bracket, clip, clamp).

Ang mga mabibigat na elemento (halimbawa, mga transformer) o mga elementong napapailalim sa mekanikal na stress (mga toggle switch, potentiometer, tuning capacitor) ay naka-install gamit ang mga espesyal na holder. Ang ganitong mga may hawak ay nagbibigay ng maaasahang mekanikal na pangkabit ng mga kaukulang elemento sa PCB at maiwasan ang pagkasira at pagkasira ng mga lead sa ilalim ng impluwensya ng mga mekanikal na pagkarga.

kanin. 10 - Pagbibigay, sa pamamagitan ng pagbuo ng mga lead ng EC: a) isang agwat sa pagitan ng PCB at ng bahagi (sumusuporta sa zig); (b) self-fixation ng EC sa PP (lock)

Ang pagbuo ng mga bilog o tape na mga terminal ng mga elemento ay isinasagawa gamit ang isang manu-manong tool sa pag-install o mga espesyal na semi-awtomatikong aparato sa paraang hindi kasama ang mga mekanikal na pag-load sa mga lugar kung saan ang mga terminal ay nakakabit sa pabahay. Kapag bumubuo ng mga lead, ang kanilang mekanikal na pinsala, pagkagambala ng proteksiyon na patong, baluktot sa kantong ng lead at ang pabahay, pag-twist na may kaugnayan sa axis ng pabahay, pag-crack ng mga insulator ng salamin at mga plastic housing ay hindi pinapayagan.

Ang mga pangunahing paghihigpit (Larawan 11) ay ipinapataw sa laki mula sa katawan ng EC hanggang sa axis ng curved lead (L) at ang panloob na baluktot na radius ng mga lead (R). Ang pinakamababang laki L, depende sa uri ng EC, ay nasa hanay na 0.75 - 4 mm (ngunit hindi bababa sa 2D na mga lead); depende ang laki ng R sa diameter ng lead at hindi bababa sa 0.5 - 1.5 mm (ngunit hindi bababa sa (1-2) D lead). Gayundin, hindi dapat magkaroon ng pagpapapangit o pagnipis sa mga terminal na higit sa 10% ng diameter, lapad o kapal ng terminal.

kanin. 11 - Mga pangunahing parameter ng paghubog

Ang pagkabigong sumunod sa mga rekomendasyong ito ay maaaring humantong sa pagbuo ng labis na stress sa lugar kung saan ang lead ay nakakabit sa EC body at sa lugar kung saan ang lead ay nakabaluktot at, bilang resulta, ang hitsura ng mga bitak at, posibleng, break. sa mga lugar na ito, lalo na sa ilalim ng mekanikal na stress sa naka-assemble na yunit. Hindi pinapayagan na yumuko ang mga matibay na lead (petals) ng mga transistor at diode ng daluyan at mataas na kapangyarihan, dahil ito ay maaaring humantong sa pag-crack ng kanilang mga insulator ng salamin at pagsira sa selyo ng mga housing.

Ang distansya mula sa kaso hanggang sa lugar ng paghihinang ay dapat na hindi bababa sa 2.5 mm, maliban kung ang mga hakbang ay ginawa para sa karagdagang pag-alis ng init sa panahon ng proseso ng paghihinang.

Huwag magsagawa ng anumang pagbuo, pagbaluktot o pag-trim kapag nag-i-install ng mga multi-pin na IC (mga IC sa isang DIP package, atbp.). Para sa kanila, ang straightening (alignment) lamang ng mga lead ay maaaring isagawa, kung kinakailangan.

Available ang mga forming device na may mechanical at electric drive para sa EC supply, pati na rin ang mechanical o pneumatic drive para sa forming device mismo. Ang pag-load ng mga bahagi ay isinasagawa mula sa mga tape, tubular cassette, at scattering. Ang mga geometric na mga parameter ng paghubog ay madaling iakma; Ang mga pag-install ay nilagyan ng mga maaaring palitan na matrice ng paghubog. Ang espesyal na disenyo ng mga matrice ng bumubuo ng mga aparato ay nagsisiguro ng kawalan ng labis na stress at mga nicks sa materyal sa punto kung saan ang tingga ay baluktot. Ang mga halimbawa ng mga preformed lead ng iba't ibang bahagi ng THT ay ipinapakita sa Fig. 12.

kanin. 12 - Mga halimbawa ng pagbuo ng EC lead na may axial (a) at radial (b) leads

Ang pagiging produktibo ng mga kagamitan sa paghubog sa awtomatikong mode kapag naglo-load mula sa mga sinturon, bilang panuntunan, ay hanggang sa 40,000 EK / oras para sa EK na may mga axial output at 20,000 EK / oras - na may mga radial; kapag naglo-load ng EC mula sa placer - 7000 at 3000 EC/hour, ayon sa pagkakabanggit. Kapag manu-manong pinapakain ang EC, ang karaniwang produktibidad ay humigit-kumulang 1500-3000 EC/oras.

May mga awtomatikong counter para sa mga bahagi ng output na nakadikit sa tape (hanggang sa 100 EC/s).

Pag-install ng mga bahagi

naka-print na circuit board paghihinang pin

Ang pag-install ng mga bahagi ng TNT ay isinasagawa gamit ang mga espesyal na makina sa pag-install, mga awtomatikong workstation (AWS) o ganap na manu-mano.

Awtomatikong pag-install

Mga kagamitan sa pagpupulong

Mayroong dalawang pangunahing uri ng automated na kagamitan batay sa mga function na isinagawa:

aktwal na mga makina sa pag-install (inserter, mula sa insert - insert), na nagpasok ng EC pin lead sa mga butas sa PCB, gupitin ang mga ito at ibaluktot ang mga ito (opsyonal) mula sa likod na bahagi ng PCB gamit ang mounting, bending at cutting heads, ayon sa pagkakabanggit; ay nahahati sa mga grupo ayon sa uri ng mga bahagi (Axial (Radial) inserter - isang awtomatikong makina para sa pag-mount ng mga EC na may axial (radial) na mga lead, DIP inserter - isang awtomatikong makina para sa pag-install ng mga EC sa DIP housings, Odd-Form inserter - isang awtomatikong makina para sa pag-install ng mga EC sa mga kumplikadong hugis na housing);

mga sequencer - mga awtomatikong makina para sa pagbuo ng isang pagkakasunud-sunod ng mga naka-install na EC (i.e. paghahanda ng isang program tape na naglalaman ng sunud-sunod na na-paste na mga EC na may iba't ibang laki sa pagkakasunud-sunod ng kanilang kasunod na pag-install; isinasagawa sa pamamagitan ng pagdikit ng ERE mula sa mga pangunahing tape ayon sa programa).

Maraming mga makina sa pag-edit ay mayroon ding function ng mga sequencer, i.e. maaaring gumana nang direkta mula sa pangunahing mga teyp nang hindi kailangang maghanda ng software tape.

Dapat pansinin na sa modernong merkado, kasama ang mga ginawa noong 90s. at kasalukuyang ibinebenta gamit (kabilang ang inayos) na kagamitan para sa through-hole mounting (iba't ibang mga modelo ng Dynapert, Panasert, Amistar, Universal Instruments, atbp.), may mga modernong modelo mula sa iba't ibang mga tagagawa na nagbibigay ng malaking pansin sa pagbuo ng automated through-hole teknolohiya sa pag-mount. Maraming mga opsyon sa makina, na dati ay magagamit lamang para sa SMT assembly, ay naging mahalagang bahagi ng modernong kagamitan sa pagpupulong para sa teknolohiya ng THT. Mga servo drive para sa mga paggalaw kasama ang mga coordinate axes, kontrol gamit ang isang PC, pag-load ng mga feeder nang walang tigil sa trabaho, pagsubaybay sa tamang pagpapakain ng EC, sabay-sabay na pagpupulong ng higit sa isang PCB, awtomatikong pag-load/pagbaba ng PCB, pagwawasto ng error ng conductive pattern ng PCB, awtomatikong pagbabago ng mga gripping device - lahat ng ito ay kasalukuyang magagamit din para sa pag-mount ng pin. Ang mga teknikal na sistema ng pangitain ay ginagamit para sa optical correction ng posisyon ng EC at pagbabasa ng mga fiducial mark. Ang mga pinuno ng pagpupulong ng mga makina ay pangunahing nilagyan ng mga mekanikal na grip na may servo drive. Ang mga karaniwang anggulo ng pag-ikot ng EC ay mga multiple ng 90°, gayunpaman, bilang panuntunan, posible na magbigay ng kasangkapan sa makina na may ulo ng pagpupulong na may libreng anggulo ng pag-ikot.

Ang ilang mga makina ay may kakayahang mag-install ng mga wire jumper sa mga PCB, pinuputol kaagad ang mga ito bago i-install mula sa isang tuluy-tuloy na baras.

Ang sertipikadong produktibidad ng modernong kagamitan sa pag-install ay umaabot sa 20,000-40,000 EC/oras na may antas ng error sa pag-install na 100-200 ppm (para sa simpleng EC). Ang pagiging produktibo kapag nag-i-install ng mga EC na may kumplikadong hugis ay maaaring maging mas mababa sa pagkakasunud-sunod ng magnitude. Ang mga pangunahing parameter ng kagamitan, bilang karagdagan sa mga nakalista sa itaas, ay ang mga geometric na katangian ng EC at PP na ilalagay:

hanay o discrete set ng mga distansya sa pagitan ng mga pin (mga hilera ng mga pin);

maximum na diameter at taas ng EC (depende sa uri nito - na may axial o radial lead);

hanay ng mga diameter ng lead;

hanay ng pangkalahatang sukat ng PP.

Mga boot device

Upang magbigay ng kasangkapan sa mga awtomatikong pag-install ng makina para sa mga bahagi ng THT, ginagamit ang mga kagamitan sa pag-load (mga feeder) ng mga sumusunod na pangunahing uri (Larawan 13):

tape para sa EC na may radial at axial lead - dinisenyo para sa sunud-sunod na supply ng ERE na nakadikit sa tape; ang tape ay maaaring sugat sa isang reel (Tape at Reel) o nakaimpake sa isang "magazine" - isang kahon (Ammo Pack);

mula sa mga tubular cassette para sa mga IC sa isang DIP package, mga bahagi ng kumplikadong hugis - na may isang hilig na tray ng transportasyon at mga pahalang (para sa mga IC na hindi malayang dumudulas kasama ang isang hilig na tray dahil sa kanilang mga tampok sa disenyo - timbang, hugis ng pabahay o nakausli na matutulis na mga lead) ;

vibrating hoppers para sa pagbibigay ng iba't ibang EC mula sa mga placer na may posibilidad ng kanilang sabay-sabay na oryentasyon bago makuha;

matrix (cellular) para sa EC ng kumplikadong hugis - mula sa matrix pallets, magazine.

kanin. 13 - Mga halimbawa ng mga feeder para sa mga bahagi ng THT: a) na may mga axial lead; b) na may mga radial lead; c) mula sa tubular cassette; d) vibrating hopper; e) mula sa matrix pallets

Ang ilang mga modelo ng kagamitan ay nilagyan ng mga feeder na kinokontrol ng microprocessor, pati na rin ang mga awtomatikong nagpapalit.

Manu-mano at semi-awtomatikong pag-install ng mga bahagi

Ang operasyong ito ay ginagawa sa mga workstation o mga talahanayan ng pagpupulong. Sa mga device na ito, ang pagsusumite ng impormasyon sa pagpupulong ay awtomatiko - ang lokasyon ng EC sa PCB at ang kinakailangang oryentasyon nito, at maaari ring matiyak ang awtomatikong supply ng kinakailangang tray na may mga bahagi ng naka-install na uri, at ang proseso ng pag-aayos ng PCB sa mesa ng pagpupulong ay maaaring mekanisado. Ang workstation ay maaaring dagdagan ng kagamitan para sa pagbuo ng mga EC lead. Ang ganitong kagamitan ay mura, ngunit mababa ang produktibidad (1000-2000 EK/h).

Mayroong mga sumusunod na opsyon para sa pag-install ng EC:

May gap (opsyon II ayon sa OST4 010.030-81). Sa paraan ng pag-install na ito, mas madaling linisin ang mga naka-assemble na bahagi mula sa mga residue ng flux, at mas mababa ang overheating ng IC sa panahon ng paghihinang. Sa kasong ito, ang mga naka-print na konduktor ay maaaring matatagpuan sa ilalim ng nakabitin na elemento. Sa ilalim ng ilang partikular na kundisyon (sa ilalim ng ilang partikular na spectra ng epekto), ang paglaban sa vibration at shock impact na ipinadala sa kahabaan ng board ay bumubuti, dahil ang impact ay damped ng mga lead. Gayunpaman, ang taas ng yunit ay tumataas, at ang paglaban nito sa mga direktang mekanikal na impluwensya ay bumababa. Posible para sa gearbox na humiwalay mula sa isang panig na PP kapag ang makabuluhang presyon ay inilapat sa EC mula sa itaas.

Nang walang gap (opsyon I ayon sa OST4 010.030-81). Ang mga elemento ay lumalaban sa mekanikal na pag-load nang mas mahusay (lalo na sa karagdagang pangkabit sa katawan na may bracket, atbp.), Ang taas ng yunit ay mas maliit. Nagpapabuti ng paglipat ng init mula sa bahagi patungo sa naka-print na circuit board, na kadalasang ginagamit kapag gumagamit ng heatsink ay hindi praktikal. Inirerekomenda na mag-install ng mga bahagi na may mga radial na lead na inilatag sa kanilang mga panig nang eksklusibo nang walang puwang (sa ilang mga kaso, na may mga teknolohikal na gasket sa ilalim ng pabahay). Ang haba ng mga lead ng EC ay nabawasan, na nagpapabuti sa mga katangian ng elektrikal ng device. Gayunpaman, maaaring mahirap linisin ang pinagsama-samang pagpupulong, at kinakailangan din upang matiyak ang magkaparehong pagkakabukod ng EC at mga naka-print na konduktor, mga metal na butas na dumadaan sa ilalim ng pabahay (halimbawa, gamit ang mga insulating gasket at idikit ang mga ito sa katawan ng EC at/o PP).

Ang patayong pag-install ng EC (opsyon III ayon sa OST4 010.030-81) na may mga axial lead ay nagpapataas ng densidad ng layout, ngunit binabawasan ang kakayahang gumawa, pinatataas ang posibilidad ng magkaparehong shorting ng mga lead, pinatataas ang taas ng unit at ginagawang hindi maayos ang hitsura. Sa kasong ito, kinakailangan na ang anggulo ng pagkahilig ng EC na may kaugnayan sa vertical axis ay hindi lalampas sa 15 °.

Ang mga uri ng pag-install ng mga bahagi ay kinokontrol ng mga pamantayan ng industriya, halimbawa OST4 010.030-81, at mga pamantayan ng enterprise. Bagama't kasalukuyang hindi sapilitan ang mga kinakailangan sa pamantayan ng industriya, kadalasang ginagamit ang mga ito bilang gabay at sangguniang mga dokumento.

Ang mga EC ay dapat na mai-install sa paraang ang kanilang mga elemento ng pagmamarka, lalo na ang mga nauugnay sa polarity, ay makikita upang matiyak ang kasunod na pagsubaybay sa tamang pag-install.

kanin. 14 - Mga halimbawa ng mga may hawak ng PP

Ang pag-install ng mga bahagi ay maaaring isagawa sa pamamagitan ng pag-install ng isang EC sa isang pagkakataon at pagkatapos ay paghihinang sa pamamagitan ng pag-ikot ng PCB, ngunit ang isang mas teknolohikal na advanced na paraan ay kapag ang PCB ay mahigpit na naayos sa panahon ng pag-install. Ginagamit ang mga espesyal na device para ma-secure ang mga naka-print na circuit board at paikutin ang mga ito sa panahon ng proseso ng pag-install. May mga PCB holder (Fig. 6) na nilagyan ng spring-loaded retainer para sa board, na nagbibigay ng kakayahang i-secure ito sa isang pahalang, patayo, o eroplanong pinaikot sa paligid ng isa o dalawang palakol, at nagbibigay ng antistatic na proteksyon sa panahon ng pag-install at paghihinang. Ang proseso ng manu-manong paghihinang ng EC ay tinalakay sa ibaba.

Paghihinang

Sa loob ng teknolohiyang THT, tatlong paraan ng paghihinang ang pangunahing ginagamit: wave soldering, selective at manual.

Paghihinang ng alon

Ang wave soldering ay ang pinakakaraniwang paraan ng paghihinang, unang lumitaw noong 50s ng ika-20 siglo. Ginagamit ito kapwa para sa mga produkto na nakabatay lamang sa mga bahagi ng pin, at sa kaso ng halo-halong pag-install, kapag ang mga bahagi ng THT at SMD ay sabay-sabay na naroroon sa PCB.

Sa panahon ng proseso ng paghihinang, ang mga PP ay naka-install sa isang conveyor at sunud-sunod na dumaan sa ilang mga working zone ng pag-install ng paghihinang: fluxing zone, preheating zone, soldering zone.

Ang mga sumusunod na parameter ay may partikular na impluwensya sa proseso ng paghihinang:

anggulo ng pagkahilig ng conveyor;

bilis ng conveyor;

ang uri ng flux na ginamit at ang density nito;

kapal ng flux layer at pagkakapareho ng aplikasyon nito;

temperatura at bilis ng preheating;

ang uri ng panghinang na ginamit at ang antas ng kadalisayan nito (walang mga impurities);

temperatura ng panghinang;

hugis, taas at katatagan ng solder wave;

kapaligiran sa panahon ng paghihinang at ang antas ng kadalisayan nito.

Ang Flux ay nag-aalis ng mga oxide film mula sa mga soldered surface, pinapabuti ang kakayahang mabasa ng solder at pinipigilan ang oksihenasyon bago magsimula ang paghihinang. Ginagamit ang water- at rosin-based fluxes, kabilang ang mga hindi nangangailangan ng paglilinis, pati na rin ang water-washable flux. Ang fluxing ay isinasagawa sa isa sa dalawang pangunahing paraan: pag-spray at paggamit ng foaming agent. Maraming mga wave soldering machine ang maaaring nilagyan ng parehong uri ng fluxing agent.

Ang pag-spray ng flux ay isinasagawa, halimbawa, gamit ang isang umiikot na mesh drum, kung saan ang isang stream ng naka-compress na hangin na dumaan sa mesh nito ay lumilikha ng isang pinong daloy ng likidong pagkilos ng bagay. May mga disenyo ng mga fluxing agent kung saan ang flux ay unang nagiging isang pinong dispersed na estado sa gumaganang ibabaw ng isang ultrasonic nozzle at pagkatapos ay i-spray ng isang stream ng compressed air. Ang layer ng inilapat na pagkilos ng bagay ay dapat na pare-pareho at may kapal na 1-10 microns sa isang tuyo na estado. Ang pinakamainam na presyon sa panahon ng pag-spray ay pinili, pati na rin ang density ng pagkilos ng bagay ay sinusubaybayan. Ang paraan ng pag-spray ay may isang bilang ng mga pakinabang sa foaming, sa partikular, ito ay mas matipid, at ito ay magbibigay-daan din sa mas tumpak na kontrol ng kapal ng pagkilos ng bagay.

Ang pag-flux ng foam ay isinasagawa gamit ang mga elemento ng filter (mga pantubo na filter o mga porous na bato (halimbawa, pumice) na may laki ng butas na 3 - 35 microns), na bumubuo ng isang homogenous na foam na binubuo ng mga bula ng maliit na diameter. Ang foam ay nakadirekta sa board gamit ang isang nozzle. Ang mga bula ay sumabog at nag-spray ng flux sa ilalim na ibabaw ng PP. Ang mas maliit ang laki ng mga bula ng bula, mas mahusay na basa ang ibinibigay ng fluxing, kaya ang paggamit ng mga pantubo na filter ay mas mainam kaysa sa mga buhaghag na bato. Ang taas ng pagtaas ng bula ay nababagay (karaniwan ay hindi hihigit sa 2 cm).

Ang fluxing zone ay nagtatapos sa isang "air knife" na aparato, na nagsisilbing alisin ang labis na pagkilos ng bagay mula sa ibabaw ng PP.

Ang preheating ay nagsisilbi upang maiwasan ang thermal shock ng PP at EC bilang resulta ng pakikipag-ugnay sa isang alon ng mainit na panghinang, pagpapatuyo (pagtanggal ng solvent) at pag-activate ng flux. Ang pag-init ay isinasagawa ng mga IR module na may iba't ibang wavelength, quartz heaters at convection system (ang huli ay lalong epektibo kung ang PCB ay may mga EC na may mataas na kapasidad ng init).

Susunod, ang conveyor na may PP ay direktang dumadaan sa paghihinang zone, kung saan ang isang alon ng tinunaw na panghinang ay nabuo sa paliguan gamit ang isang bomba. Ang mga board ay naka-install alinman sa mga daliri (petals) ng conveyor, kadalasang gawa sa titan, o naka-mount sa mga pallet. Ang conveyor ay may kakayahang ayusin ang bilis (0-2 m / min) at ang anggulo ng pagkahilig ng PP na may kaugnayan sa alon (5-9 °), na mahalaga upang matiyak ang pagpapatuyo ng labis na panghinang. Ang solder waveform ay maaaring mag-iba depende sa modelo ng kagamitan na ginamit. Sa una, ginamit ang isang simetriko wave, ngunit pagkatapos ay nagkaroon ng paglipat sa mga asymmetrical (T-shaped, Z-shaped, W-wave, atbp.), na nagbibigay ng mas mahusay na mga resulta sa mga tuntunin ng kalidad ng solder joints (Fig. 15a) . Ang mga tagagawa ng EC sa kanilang mga rekomendasyon ay nagpapahiwatig ng mga parameter ng wave soldering profile, na kinabibilangan ng temperatura at bilis ng preheating, ang rate ng pagtaas ng temperatura kapag nalantad sa isang alon, ang maximum na temperatura kung saan ang EC ay nakalantad sa panahon ng paghihinang at ang oras ng paghawak. sa panahon ng paghihinang, pati na rin ang maximum na pinahihintulutang rate ng paglamig ng PP .

kanin. 15 - Solder wave: a) simetriko at asymmetrical na hugis; b) ang una (magulong) at pangalawa (laminar) para sa double wave na paghihinang

Para sa mga produkto batay sa halo-halong pag-install, ang tinatawag na. "double" wave ng solder (Fig. 16b). Ang unang alon ay makitid, na ibinibigay mula sa nozzle sa ilalim ng mataas na presyon at may magulong karakter. Ang gawain nito ay upang matiyak na basa ang mga lead ng EC at upang maiwasan ang pagbuo ng mga cavity na may mga gaseous inclusion na natitira mula sa agnas ng flux. Ang pangalawang alon ay laminar, ang bilis ng pag-agos nito ay mas mababa; sinisira nito ang mga tulay na nabuo ng unang alon at nakumpleto ang pagbuo ng mga solder joints. Ang isang halimbawa ng profile ng temperatura ng double-wave na paghihinang ng PP ay ipinapakita sa Fig. 16.

kanin. 16 - Halimbawa ng isang profile ng temperatura para sa walang lead na paghihinang ng PCB na may double wave

Katulad ng preheat zone, ang soldering zone ay nagtatapos din sa isang "air knife" na nag-aalis ng sobrang solder at sumisira sa mga tulay.

Ang isang bilang ng mga modelo ng kagamitan ay nagbibigay ng posibilidad ng paghihinang ng alon sa isang inert gas (nitrogen) na kapaligiran. Ang isang supply ng nitrogen ay direktang ginagamit sa lugar ng paghihinang o ang paglikha ng isang nitrogen "tunnel" sa lahat ng mga zone. Ang layunin ng paggamit ng nitrogen ay upang bawasan ang oksihenasyon ng solder at flux, gumawa ng mas makintab at mas maliwanag na solder joints, bawasan ang antas ng pagbuo ng putik at, bilang resulta, alisin ang pagbara ng nozzle.

Paghihinang ng kamay

Ang paghihinang ng kamay ng mga paunang naka-install na bahagi ng THT ay isinasagawa gamit ang mga istasyon ng analog at digital na paghihinang.

Ang mga handa na ibabaw ay pinahiran ng pagkilos ng bagay kaagad bago ang paghihinang. Ang mekanismo ng pagkilos ng pagkilos ng bagay ay ang mga oxide films ng metal at solder sa ilalim ng pagkilos ng flux ay natutunaw, lumuwag at lumutang sa ibabaw nito. Ang isang proteksiyon na layer ng flux ay nabubuo sa paligid ng nalinis na metal, na pumipigil sa pagbuo ng mga oxide film. Pinapalitan ng liquid solder ang flux at nakikipag-ugnayan sa base metal. Ang solder layer ay unti-unting tumataas at tumigas kapag huminto ang pag-init.

Kapag isinasagawa ang proseso ng paghihinang, napakahalaga na mapanatili ang kinakailangang temperatura. Ang mababang temperatura ay humantong sa hindi sapat na pagkalikido ng panghinang at mahinang basa ng mga ibabaw na pinagdugtong. Ang isang makabuluhang pagtaas sa temperatura ay nagdudulot ng charring ng flux bago nito i-activate ang mga ibabaw ng junction. Dapat tandaan na ang temperatura ng panghinang na tip na itinakda sa istasyon ng paghihinang ay palaging mas mataas kaysa sa aktwal na temperatura ng paghihinang, na dahil sa kapasidad ng init ng mga elemento na kasangkot sa pagbuo ng solder joint (ang bahagi mismo at nito lead, PCB at mga elemento ng conductive pattern). Ang temperatura ay pinili depende sa panghinang na ginamit, ang uri at laki ng bahagi ng katawan, ang materyal at topology ng PCB.

Ang mga mahahalagang katangian ng istasyon ng paghihinang ay:

mabilis na pag-init ng tip sa operating temperatura;

tumpak na kontrol ng temperatura ng tip na may pinakamataas na dalas (dahil sa mga tampok ng disenyo ng magkasanib na pagitan ng heater at tip, ang lokasyon ng mga thermocouple at iba pang mga kadahilanan, ang tinukoy na temperatura ng tip ay maaaring mag-iba mula sa aktwal na isa);

awtomatikong pagkakalibrate ng istasyon kapag binabago ang tip o panghinang na bakal;

mabilis na pagbabago ng mga tip.

Karamihan sa mga digital na istasyon ng paghihinang ay may ganitong mga kakayahan, na nagbibigay ng mas tumpak na setting, pagpapanatili at kontrol ng temperatura ng paghihinang na bakal kumpara sa mga analogue, at pinapayagan ka ring ikonekta ang ilang mga tool sa istasyon.

Ang likidong flux at wire solder ay karaniwang ginagamit para sa paghihinang. Ang flux ay inilapat gamit ang isang brush sa mga lugar ng paghihinang. Para sa paghihinang sa mga lugar na mahirap maabot, pati na rin para sa pag-aayos, ginagamit ang mga tubular solders na may ilang mga flux channel sa loob. Ang mga solder na may mahinang na-activate na low-rosin flux (NC, No-clean - hindi nangangailangan ng paglilinis) o medium-activated rosin flux, kung saan posible ang paglilinis, ngunit hindi kinakailangan sa ilalim ng normal na mga kondisyon ng pagpapatakbo ng produkto, ay kadalasang ginagamit. Para sa paghihinang ng mataas na oxidized na ibabaw, pati na rin ang mga ibabaw na may mahinang solderability, ginagamit ang mga activated rosin flux, na nangangailangan ng kasunod na paghuhugas sa deionized na tubig o mga organikong solvent na nakabatay sa alkohol. Ginagamit ang mga panghinang sa parehong eutectic (Sn-Pb, Sn-Pb-Ag) at walang lead (Sn-Cu, Sn-Ag-Cu); Ang paghahatid ay isinasagawa sa mga reels.

Ang karaniwang pagkakasunud-sunod ng paghihinang para sa mga bahagi na naka-install sa mga butas ay ang mga sumusunod:

paglilinis ng dulo ng panghinang na bakal (kung kinakailangan), servicing ito;

pagtatakda ng temperatura ng dulo ng panghinang sa istasyon;

pagkakalantad, kung saan ang dulo ng panghinang na bakal ay pinainit sa kinakailangang temperatura;

dinadala ang tip sa contact (sabay-sabay) sa gearbox at ang output ng EC upang matiyak ang kanilang pag-init, isang maikling shutter speed (0.5 - 1 sec);

pagpapakain ng solder rod sa soldered joint upang bumuo ng koneksyon sa pagitan ng terminal at ng CP (hindi mo dapat direktang ilapat ang solder sa dulo ng soldering iron upang maiwasan ang napaaga na pagkasunog ng flux);

Solder coverage ng lead sa isang bilog sa 360°;

sabay-sabay na pag-alis ng solder rod at ang dulo ng soldering iron (sa direksyong paitaas kasama ang output ng EC upang bumuo ng fillet ng tamang hugis).

Ang proseso ng paghihinang ng isang koneksyon ay dapat na maikli hangga't maaari upang maiwasan ang sobrang pag-init ng EC at pagbabalat ng gearbox ang kabuuang tagal nito ay mula 0.5 hanggang 2 segundo. Kapag naghihinang, dapat mong tiyakin na ang panghinang na bakal ay hindi hawakan ang katawan ng EC kahit sa maikling panahon, at ang mga patak ng panghinang at flux ay hindi nahuhulog dito. Pagkatapos gamitin, ang dulo ng panghinang na bakal ay dapat na lata upang madagdagan ang buhay ng serbisyo nito.

Mayroong mga panghinang na bakal na may sabay-sabay na pagpapakain ng isang solder rod (paghihinang gamit ang isang kamay, ang pangalawa ay maaaring gamitin upang hawakan ang EC at/o PP), pati na rin ang mga istasyon para sa awtomatikong tuluy-tuloy o discrete na supply ng panghinang sa punto ng paghihinang.

Ang natapos na soldered joint ay dapat matugunan ang mga sumusunod na kinakailangan:

ang pinakamababang anggulo ng saklaw ng lead na may panghinang na binabasa ito mula sa gilid ng paghihinang (270-330°);

pinakamababang porsyento ng pagpuno sa lugar ng CP ng natunaw na panghinang sa gilid ng paghihinang (75%);

minimum na pagpuno ng butas na may solder sa taas (50-100% depende sa klase ng produkto).

Ang dulo ng lead ay dapat makita sa nabuong solder joint (walang labis na solder ang dapat naroroon). Ang ibabaw ng mga fillet ng panghinang ay malukong, tuloy-tuloy, makinis, makintab, walang mga dark spot o mga dayuhang pagsasama. Hindi dapat hawakan ng panghinang ang katawan ng EC. Dapat mayroong isang agwat (minimum na 1.2 mm) sa pagitan ng meniskus na nabuo ng patong ng pabahay sa mga radial na lead ng bahagi at ng solder joint. Ang panghinang ay hindi dapat kumalat sa kabila ng CP kasama ang konduktor.

Piniling paghihinang

Ang selective soldering ay isang proseso ng selective soldering ng mga indibidwal na EC sa isang PCB nang hindi naaapektuhan ang natitirang mga naka-install na bahagi, at kadalasang ginagawa gamit ang mini-wave solder. Ang laser at hot gas selective soldering system ay binuo din.

Ang proseso ng mini-wave soldering ay sa maraming paraan katulad ng conventional wave soldering, na may makabuluhang pagkakaiba na hindi ang buong PCB ang ibinebenta, ngunit ang mga indibidwal na EC lamang ang nakalagay dito. Ang conveyor system at preheating module ay katulad ng disenyo sa mga ginagamit sa wave soldering. Ang mga fluxer ay ginagamit parehong spray at point type na may isa o higit pang mga nozzle. Ang flux ay pili at tumpak na inilalapat sa punto ng paghihinang ng isang flux head na inilipat ng isang servo drive. Ang mga dip fluxing module na may mga espesyal na adapter ay ginagamit din kapag kinakailangan upang i-flux ang mga indibidwal na lugar ng PP. Ang wave sa solder bath, na mayroon ding servo drive (sa ilang mga modelo ng kagamitan na gumagalaw ang PP), ay nilikha ng mga napapalitan na wave-forming nozzle. Mayroon ding mga pumipili na sistema ng paghihinang na may ilang mga generator ng alon, na ginawa sa anyo ng mga maaaring palitan na kagamitan para sa isang partikular na produkto. Ang ganitong mga sistema ay may higit na produktibo, ngunit mas mababa ang kakayahang umangkop. Ang paghihinang ay maaaring gawin sa isang inert (nitrogen) na kapaligiran, na nagsisiguro sa kawalan ng oksihenasyon ng solder miniwave. Ang antas ng miniwave ay sinusukat gamit ang mga non-contact na pamamaraan.

Ang selektibong paghihinang ay may maraming makabuluhang pakinabang kumpara sa manu-manong at wave na paghihinang:

pagbabawas ng pagkonsumo ng mga teknolohikal na materyales (flux, solder, inert gas) at kuryente;

pagbawas ng oras ng ikot ng produksyon at ang bilang ng mga empleyado sa manu-manong lugar ng paghihinang;

pag-aalis ng pangangailangan para sa paghuhugas;

ang kakayahang maghinang ng iba't ibang EC sa mga PCB na may iba't ibang mga solder sa isang pag-install sa isang cycle;

pag-iwas sa kadahilanan ng tao, pag-uulit ng mga parameter ng proseso sa buong batch.

Ang mga kalamangan na ito ay nagiging sanhi ng mga tagagawa na lalong lumayo sa wave at hand soldering at gumamit ng reflow soldering para sa mga bahagi ng SMD at selective soldering para sa mga pin EC.

Proseso

Ang teknolohikal na proseso ay isang kumplikadong hanay ng mga aksyon ng mga gumaganap at kagamitan upang baguhin ang mga hilaw na materyales at mga bahagi sa isang tapos na produkto. Binubuo ito ng isang kumplikadong mga pribadong teknolohikal na proseso para sa paggawa ng kanilang mga bahagi, bahagi at teknolohikal na proseso para sa pagpupulong, pag-install, pagsasaayos at pagsubok. Ang mga teknolohikal na proseso para sa pagmamanupaktura ng mga partikular na kagamitan ay batay sa mga karaniwang teknolohikal na proseso.

Ang mga karaniwang teknolohikal na proseso ay kinabibilangan ng:

1) papasok na inspeksyon ng mga bahagi;

2) teknolohikal na pagsasanay ng mga bahagi at pagtitipon;

3) pagpupulong;

4) electrical installation;

5) teknikal na kontrol ng pag-install at pagpupulong;

6) proteksyon ng produkto mula sa impluwensya ng panlabas na kapaligiran;

7) teknolohikal na pagsasanay ng produkto;

8) pagsasaayos (tuning) ng produkto;

9) pagsubok ng produkto;

10) kontrol sa output.